Пайка чугуна в домашних условиях латунью: Пайка чугуна паяльником и латунью, выбор флюса и других припоев в зависимости от метода

Содержание

Сварка чугуна аргоном: способы, выбор присадки, технология

Чугун применяется для литья различных матриц, форм, деталей станков, блоков для поддержания канатов грузоподъемной техники. Когда в таких изделиях появляется трещина или обламывается борт, возникает необходимость в ремонте. Самый качественный способ сварки чугуна – аргоном (TIG). В этом обзоре мы рассмотрим, какое понадобится оборудование, расходные материалы, как подготовить детали и выполнить сам процесс аргоновой сварки чугуна.

- Особенности сварки чугуна

- Чем и как сваривать чугун при помощи технологии TIG

- Технология ТИГ сварки чугуна

- Полезные советы по сварке чугуна аргоном

Особенности сварки чугуна

Некоторые сварщики не любят варить чугун, поскольку этот материал относится к трудносвариваемым. При создании шва образуется ряд дефектов, нередко работу приходится переделывать по несколько раз. Поэтому стоит рассмотреть особенности материала, чтобы знать, с чем предстоит столкнуться.

Поэтому стоит рассмотреть особенности материала, чтобы знать, с чем предстоит столкнуться.

Виды чугуна

Чугун – это сплав железа с углеродом (минимальное содержание 2,14%) и другими компонентами. Чаще всего при производстве используются добавки кремния, марганца, серы, фосфора.

За счет высокого содержания углерода металл очень твердый, но хрупкий и не пластичный. Углерод может быть в виде цементита или графита. Тип и форма углерода определяют конечную марку чугуна:

- Белый – очень хрупкий, в состав входит ледебурит, а графита нет совсем (только цементит).

- Высокопрочный – графит содержится в форме сфероидов.

- Ковкий – для создания применяется графит в хлопьях и длительный отжиг. Имеет повышенную прочность и ударную вязкость.

- Серый – задействован графит в форме пластин. Чаще других применяется в литейном производстве.

- Половинчатый – имеет в составе графит и ледебурит.

По классификации металл подразделяется на: жаростойкий, износостойкий, коррозионностойкий. Возможно легирование медью и другими элементами. В зависимости от вида чугуна, его температура плавления составляет 1147-1538 ⁰С. Во время сварки чаще всего вам придется иметь дело со сплавами, плавящимися при 1500 ⁰С.

Свариваемость чугуна и другие свойства

Сваривать чугун труднее, чем обычную малоуглеродистую сталь. Чаще всего сварщики сталкиваются со следующими дефектами:

Поры

Во время ведения шва при выгорании углерода из сварочной ванны выделяются газы, что приводит к образованию пор. Последние делают шов негерметичным и ослабляют его. Жидкий металл может вступать в реакцию с азотом, водородом и водяным паром, присутствующими в окружающем воздухе. Поэтому важно надежно защищать сварочную ванну от воздействия внешней среды.

Трещины

Металл обладает пониженной теплопроводностью, поэтому место сварки сильно нагревается, а окружающие участки остаются холодными. Еще на границе шва образуется легкосплавное соединение железа и сульфида железа. Это приводит к разнице температур, напряжению и растрескиванию. Причем происходит это не сразу после сварки, а постепенно. По мере остывания можно услышать, как изделие трещит, что означает образование дефектов.

Еще на границе шва образуется легкосплавное соединение железа и сульфида железа. Это приводит к разнице температур, напряжению и растрескиванию. Причем происходит это не сразу после сварки, а постепенно. По мере остывания можно услышать, как изделие трещит, что означает образование дефектов.

Непровары

Во время сварки из материала активно выгорает кремний. На его месте образуется оксид с повышенной температурой плавления, что препятствует свариваемости.

Деформации конструкции

Сильные внутренние напряжения от нагрева приводят к перекосам, перекручиванию и другим деформациям. При попытке выровнять деталь механическим путем, шов трескается, поскольку хрупкий и не пластичный.

Чем и как сваривать чугун при помощи технологии TIG

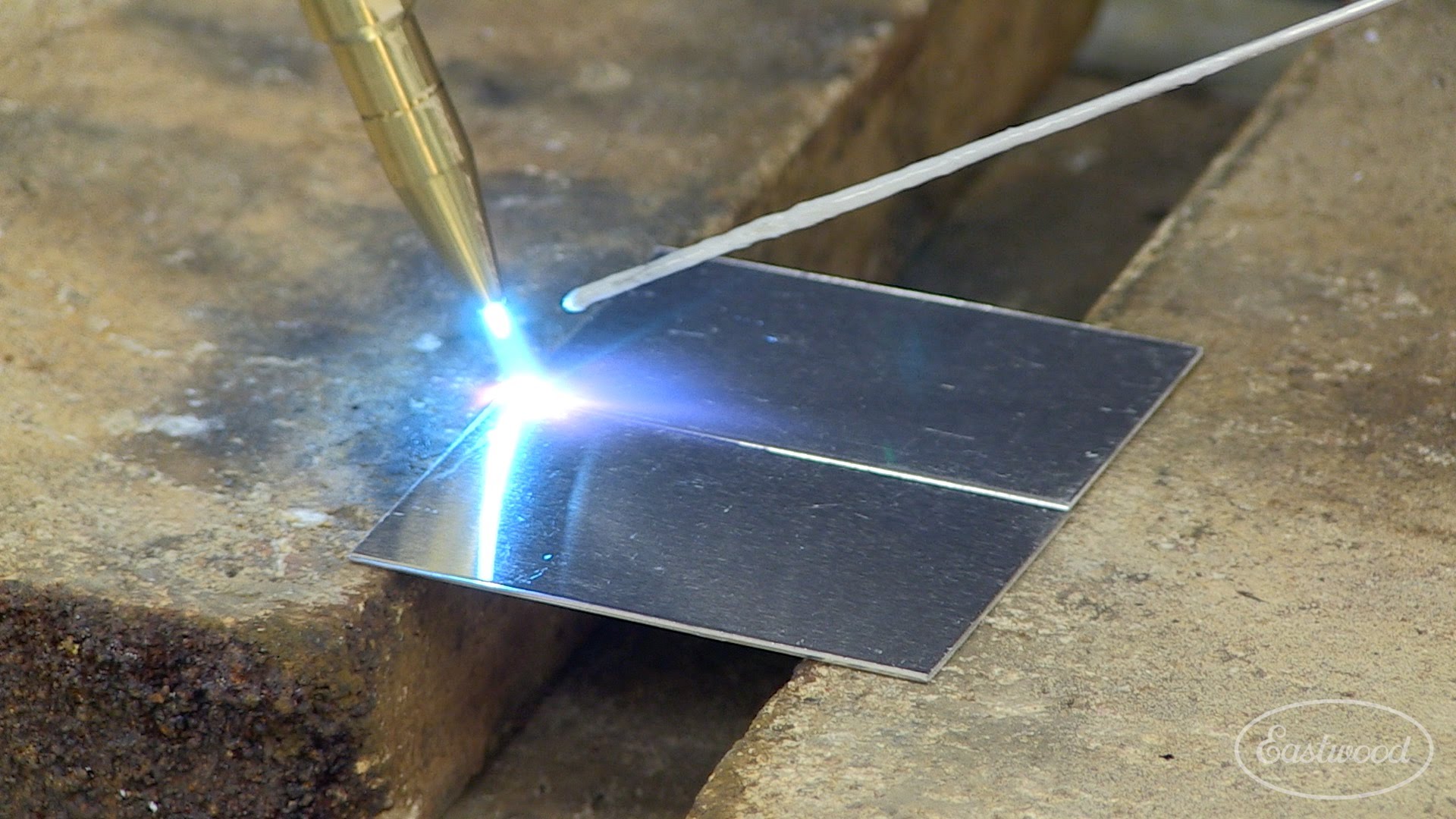

Сварка чугуна неплавящимся электродом в среде инертного газа (технология TIG) возможна холодным или горячим способом. В первом случае сварщик сразу приступает к сварке, а во втором – деталь предварительно нагревается до температуры 600 ⁰С. Это обеспечивает равномерное распределение тепла, снижает деформации, дает нормально кристаллизоваться металлу, чтобы молекулярная решетка стала прочной. Следовательно, для малоответственных деталей, которые не испытывают высоких нагрузок, подойдет холодных способ сварки чугуна, а для ответственных изделий обязательно нужен предварительный подогрев.

Это обеспечивает равномерное распределение тепла, снижает деформации, дает нормально кристаллизоваться металлу, чтобы молекулярная решетка стала прочной. Следовательно, для малоответственных деталей, которые не испытывают высоких нагрузок, подойдет холодных способ сварки чугуна, а для ответственных изделий обязательно нужен предварительный подогрев.

Во всех случаях после сварки чугун должен остывать медленно. Это предотвратит образование трещин и деформации. Для этого изделие оставляют в горниле, засыпая золой. Крупные заготовки на месте сварки засыпают песком, который задерживает выход тепла, продлевая период остывания.

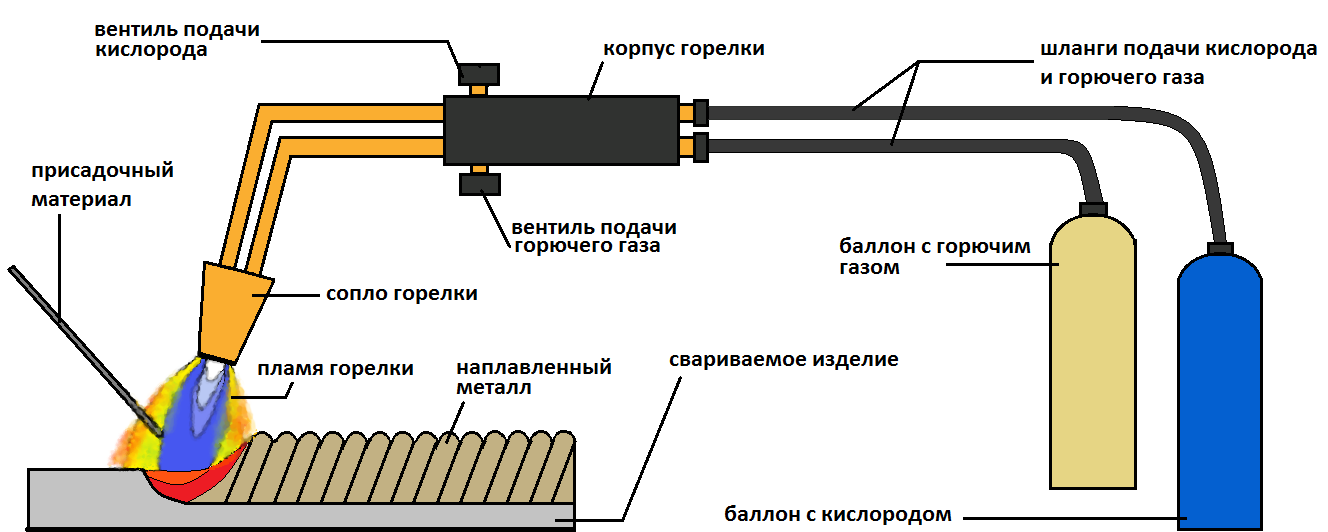

Необходимое оборудование и инструменты

Для сварки чугуна необходим инвертор ТИГ, выдающий постоянный ток. Возможность переходить на переменный здесь не нужна, поэтому можно сэкономить. Работа ведется аргоновой горелкой. Дуга горит между неплавящимся вольфрамовым электродом и изделием, к которому подключена масса. Сварочная ванна защищается инертным газом, подающимся из сопла горелки. Соответственно, понадобится аргоновый баллон, редуктор с манометрами, газовый шланг для подключения аппарата. Сваривать чугун только за счет плавления кромок основного металла – плохая идея. Поэтому необходима присадочная проволока.

Соответственно, понадобится аргоновый баллон, редуктор с манометрами, газовый шланг для подключения аппарата. Сваривать чугун только за счет плавления кромок основного металла – плохая идея. Поэтому необходима присадочная проволока.

Из инструментов для сварки чугуна понадобятся:

- ручная болгарка с зачистным кругом для разделки кромок, обработки шва;

- угольник, чтобы точно выставить две стороны на плоскости;

- струбцины, предотвращающие смещение заготовок, когда они еще не прихвачены;

- щетка по металлу, чтобы зачистить шов и осмотреть его после сварки на наличие дефектов;

- рулетка, помогающая точно выставить диагонали для крупных деталей;

- треугольный напильник, если нужно местно «зарезаться» в шов для удаления поры, непровара и повторной сварки;

- молоток для легкой корректировки заготовок, если они прихватились чуть криво.

Из средств защиты необходима сварочная маска, желательно хамелеон, перчатки, куртка. Хотя чугун не сильно «плюется» во время сварки, кожу рук лучше все же закрыть, поскольку останутся ожоги от ультрафиолетовых лучей электрической дуги.

Хотя чугун не сильно «плюется» во время сварки, кожу рук лучше все же закрыть, поскольку останутся ожоги от ультрафиолетовых лучей электрической дуги.

Выбор присадки и оборудования

Если толщина чугунных заготовок не превышает 5 мм, достаточно простой модели БАРСВЕЛД Profi TIG-207 D, выдающей 200 А. Для регулярной работы с чугуном на производстве, чтобы качественно соединять детали разной толщины, выбирают профессиональные ТИГ инверторы, как например БАРСВЕЛД Profi TIG-357 DP AC/DC. Такая модель выдает до 350 А и справится с толщиной чугуна до 20 мм.

Поскольку основная проблема при сварке чугуна аргоном – выгорание кремния, этот химический элемент нужно компенсировать проволокой. Самый оптимальный вариант присадки – сварочная меднокремниевая проволока. В результате ее использования шов будет оставаться пластичным и сопротивляться образованию трещин. Но такая проволока дорогостоящая, поэтому для экономии бюджета используют омедненную проволоку, например, БАРСВЕЛД ER-70S-6. Медь тоже устраняет повышенную хрупкость чугуна, улучшает вязкость и тянущие свойства металла.

Медь тоже устраняет повышенную хрупкость чугуна, улучшает вязкость и тянущие свойства металла.

Использование присадок

Тонкой проволокой диаметром 0,6-1,0 мм орудовать во время аргоновой сварки чугуна не всегда удобно, особенно при больших объемах работы. Проваривать длинные швы, заполнять глубокие трещины, вести наплавку чугуна удобнее с толстой присадкой, ведь она расходуется медленнее. В противном случае сварщику придется часто подавать проволоку в сварочную ванну, регулярно останавливая сварку и отматывая новый отрезок.

Существуют специальные покрытые электроды для сварки чугуна. Чтобы ими воспользоваться при аргоновой сварке, необходимо оббить обмазку. Делается это на твердой поверхности небольшим молотком. Благодаря диаметру электродов 3-5 мм, пруток расходуется гораздо медленнее, поэтому сварщику приходится реже отрываться от процесса. Во время ведения шва присадка подается свободной рукой со стороны еще не проваренного участка.

Электроды

Для аргоновой сварки чугуна необходимы вольфрамовые электроды. Они отличаются по дополнительным химическим элементам в составе, что обозначается цветом наконечника. Лучше всего подойдут вольфрамовые электроды с темно-синим торцом. Это иттрированные стержни, разработанные для сварки особо ответственных конструкций. За счет окисной добавки в составе (1,8-2,2%) повышается стабильность катодного пятна, дуга горит более устойчиво во всем диапазоне токов. Возможно применение вольфрамовых электродов с золотистым или голубым кончиком. У них в составе оксид лантана. Стержень отличается легким поджигом дуги (первичным или повторным), увеличенной несущей способностью, меньшим износом.

Режимы сварки

Чтобы получилось качественно сварить чугун аргонодуговым методом, необходимо правильно выбрать режим сварки. В это включаются следующие настройки аппарата ТИГ:

- Выбрать постоянный ток, если аппарат поддерживает работу на «переменке» и «постоянке».

- Установить обратную полярность, которая уменьшит тепловложение в материал.

- Настроить режим управления горелкой. Большинство профессиональных сварщиков предпочитают 4Т, при котором не требуется постоянно удерживать кнопку нажатой. Это особенно практично при выполнении длинных швов, чтобы разгрузить указательный палец.

- Задать предпродувку газом в течение 0,5 с, которая удалит из зоны поджига воздух.

- Выбрать базовый ток, который устанавливается исходя из толщины свариваемого чугуна (смотрите в таблице).

- Настроить ток при спаде – обычно это на 20% ниже от базового. Такой режим позволяет аккуратно завершить сварку, дать сформироваться замку и не допустить образования кратера в конце.

- Задать время постпродувки газом в течение 7 с. Обдув содействует дополнительному охлаждению шва, предотвращает контакт с окружающим воздухом, пока молекулярная решетка еще не кристаллизировалась.

Вот таблица с примерными расчетами сварочного тока и других параметров для сварки чугуна аргоном.

| Толщина чугуна, мм | Диаметр электрода, мм | Сила тока, А | Расход газа, л/мин |

|---|---|---|---|

| 4 — 6 | 2 — 2,4 | 70 — 90 | 8 |

| 7 — 8 | 3,2 | 100 — 120 | 9 |

| 9 — 10 | 3,2 — 4 | 130 — 200 | 10 |

| 11 — 20 | 4 | 250 — 350 | 11 |

Технология ТИГ сварки чугуна

Когда сварочный инвертор настроен, переходим к подготовке сварки чугуна и непосредственно самому процессу. Здесь важно соблюсти ряд нюансов.

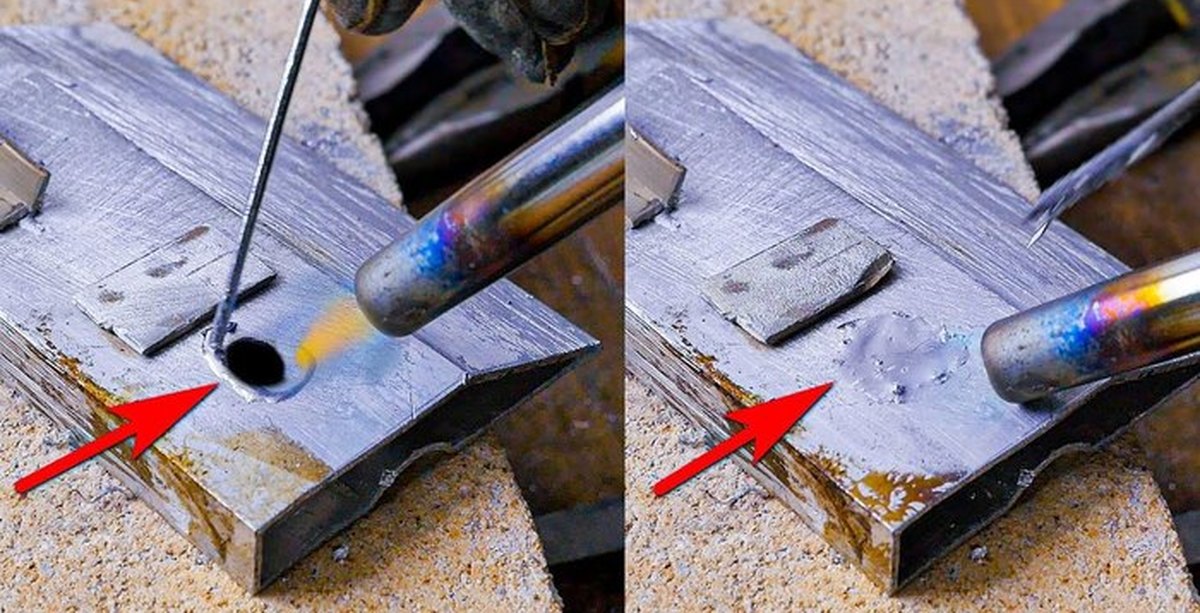

Подготовка кромок

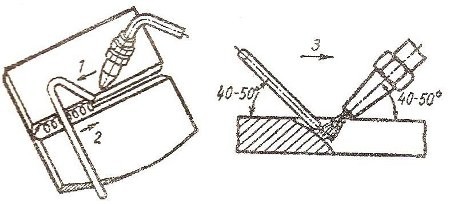

Чугунные заготовки толщиной от 4 мм необходимо сваривать аргоном с разделкой кромок. Это выполняется болгаркой и шлифовальным кругом. Примерный угол скоса составляет 45 градусов, но старайтесь избегать острых граней – все линии должны быть скругленными.

Примерный угол скоса составляет 45 градусов, но старайтесь избегать острых граней – все линии должны быть скругленными.

Если у вас имеется трещина в чугунном блоке, то она расшивается отрезным кругом болгарки, что обеспечит заполнение металлом внутри, а не только создание поверхностного наружного слоя при сварке. Начало и конец трещины предварительно засверливают, иначе трещина может пойти дальше. Не допускается наличие ржавчины на свариваемой поверхности – она счищается шлифовальным кругом или щеткой по металлу до блеска. Следы масла обезжириваются растворителем.

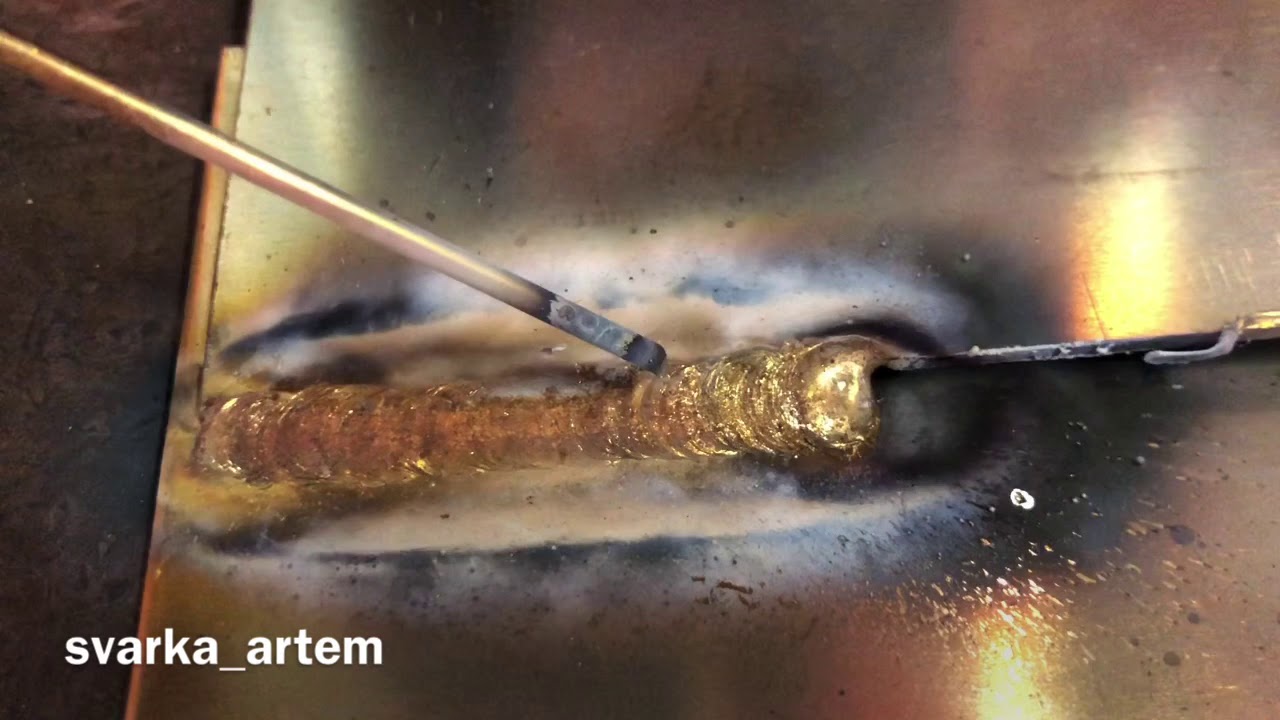

Процесс сваривания

Аргонодуговая сварка чугуна выполняется в такой последовательности:

- Детали выставляются в правильном положении (как того требует чертеж или конструкция), фиксируются струбцинами для предотвращения смещения.

- По всей протяженности линии соединения проставляются прихватки. Их делают в разных местах и чередую стороны, чтобы изделие не перекосило.

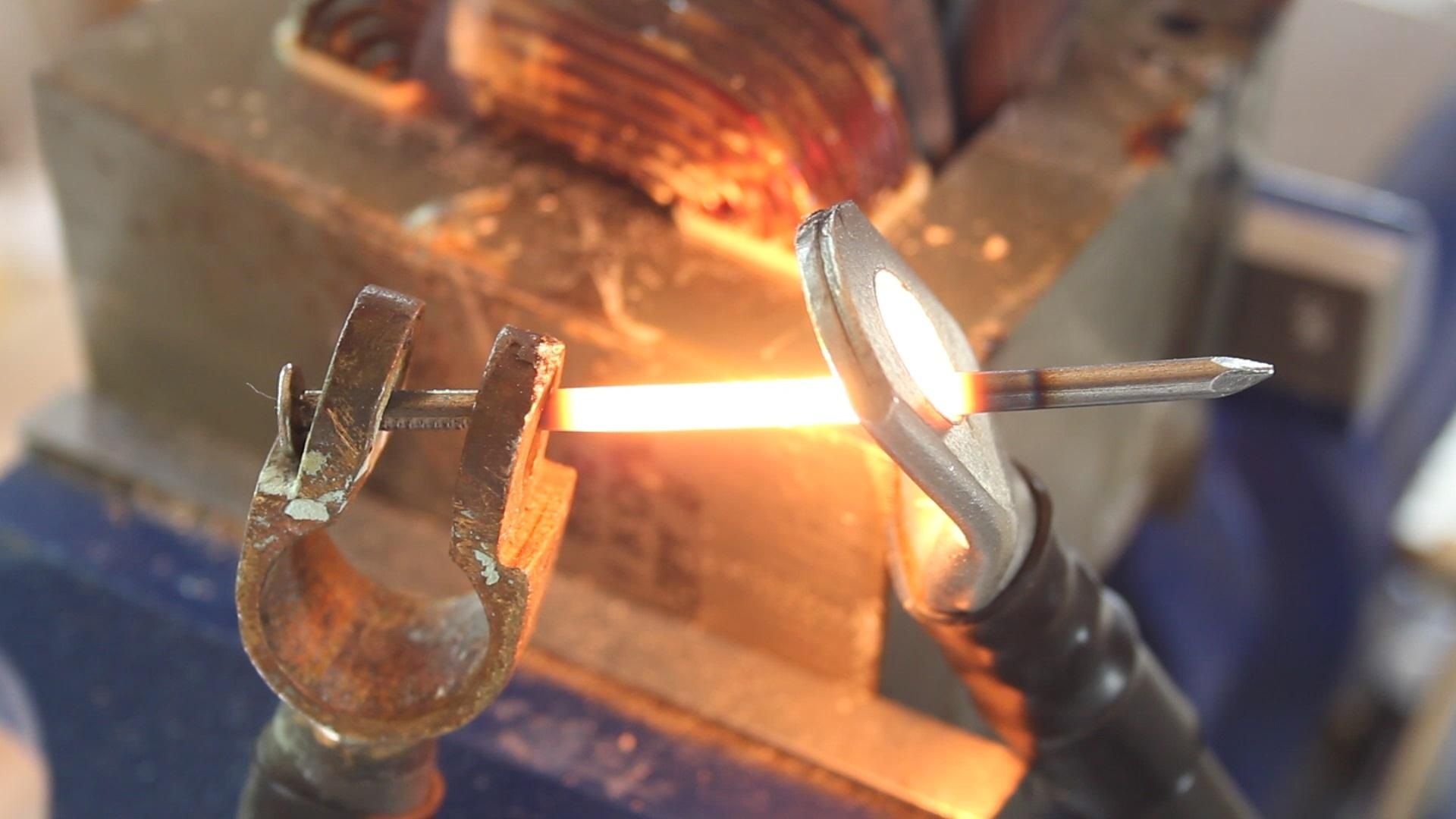

- Заготовки нагревают до 600 градусов, обеспечивая равномерное распределение тепла.

- Повторно проверяются диагонали, перпендикулярность, параллельность.

- Стыки с глубокой разделкой кромок нуждаются во многопроходных швах. Сперва накладывают корневой шов, затем следующий. Каждый новый шов немного захватывает основной металл и заходит на предыдущий.

- Места сварки чередуют, как и направления ведения шва (слева направо и наоборот), иначе изделие поведет от локального перегрева.

После сварки детали дают остыть и лишь потом приступают к механической обработке, зачищая швы болгаркой, разрабатывая отверстия сверлом и пр.

Полезные советы по сварке чугуна аргоном

Дадим несколько общих рекомендаций и советов по сварке чугуна на производстве или в домашних условиях. Лучше использовать инверторный аппарат TIG с бесконтактным поджигом. Не придется каждый раз касаться изделия для возбуждения дуги, вольфрамовая игла дольше остается чистой, что сказывается на красоте шва, контроле сварочной ванны.

Если не нашли в продаже прутки для сварки чугуна, используйте проволоку. Советуем брать более толстый диаметр 1,2-1,6 мм, а не 0,6-0,8 мм, поскольку последние варианты будут быстро сгорать. Когда все-таки вынуждены использовать тонкую присадку, скрутите ее в несколько раз. Это можно сделать, сведя пару нитей проволоки вместе и зажав один конец в тиски, а второй – в патрон шуруповерта. При помощи электроинструмента закрутите проволоку, чтобы она стала более упругой и толстой, как стержень.

Силу тока важно установить ниже, чем при аргоновой сварке обычной стали. Так вы уменьшите тепловложение. Но если деталь была предварительно нагрета, можно установить силу тока и выше, увеличив проплавление. Всегда используйте обратную полярность.

Ответы на вопросы: резка металла с помощью плазмореза

Трещит чугун после сварки – это нормально?

СкрытьПодробнее

Да, нормально. Чугун всегда будет трещать при остывании. Важно осмотреть деталь, когда она уже холодная, и убедиться в отсутствии видимых трещин. Для особо ответственных изделий применяют неразрушающие методы контроля ультразвуком или рентгеном.

Важно осмотреть деталь, когда она уже холодная, и убедиться в отсутствии видимых трещин. Для особо ответственных изделий применяют неразрушающие методы контроля ультразвуком или рентгеном.

Чем отличается сварка стали от сварки чугуна аргоном?

СкрытьПодробнее

Сила тока для чугуна устанавливается ниже, нужно чаще менять стороны наложения шва. Сварка ведется короткими швами, которые накладываются не друг на друга, а всегда с заходом на основной материал.

Чем предварительно нагреть чугун?

СкрытьПодробнее

В производственных условиях это делают методом индукции или в специальных печах. В домашних условиях подогреть чугун перед сваркой можно паяльной лампой или газовой горелкой (пропан-кислородное или ацетилен-кислородное пламя).

Можно ли поливать водой (бросать в снег) сваренные чугунные детали для скорейшего остывания?

СкрытьПодробнее

Такая практика нередко применима при сварке стали, позволяет быстрее остудить заготовки, чтобы за них можно было браться руками для дальнейшей обработки. С чугуном такого делать нельзя! Это приведет к резкому охлаждению и появлению трещин.

С чугуном такого делать нельзя! Это приведет к резкому охлаждению и появлению трещин.

Как обеспечить плавное остывание свариваемого изделия из чугуна?

СкрытьПодробнее

Оставьте его в горниле печи, присыпав золой. Или прямо на сварочном столе засыпьте деталь толстым слоем песка.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Сварка металлов в домашних условиях и принцип ее работы

Сварка металлов в домашних условиях является технологическим процессом, с помощью которого можно получить неразъемное соединение, устанавливая связи межатомные и межмолекулярные между частями изделия, сваренные, при нагреве или же пластическом деформировании. Точечная сварка, как правило, применяется для соединения сплавов и металлов, термопластов исключительно во всех областях производства, и даже в медицине.

Для проведения сварки используют различные источники подачи энергии, такие как электрический ток, электрическая дуга, газовое пламя, электронный луч, лазерное излучение, ультразвук, трение. В современное время технологии настолько усовершенствовались, что сварку стало возможным проводить не только на индустриальных предприятиях, но в монтажных и полевых условиях, таких как поле, степь, открытое море и другое. Вы, наверняка, удивитесь, однако факт, что сварку, возможно, проводить как под водой, так и в космосе.

В современное время технологии настолько усовершенствовались, что сварку стало возможным проводить не только на индустриальных предприятиях, но в монтажных и полевых условиях, таких как поле, степь, открытое море и другое. Вы, наверняка, удивитесь, однако факт, что сварку, возможно, проводить как под водой, так и в космосе.

Однако, есть предосторожности, которые необходимо применять в таком процессе, как сварка алюминия, меди, латуни, а также нержавейки, чугуна и силумина в домашних условиях, поскольку точечная сварка сопряжена с опасностью поражений электрическим током, возгораний, поражением глаз и других частей тела инфракрасным, тепловым, ультрафиолетовым излучением и даже брызгами жидкого металла.

Аппараты для сварки

Если вы принялись за благоустройство своего дома, то в скором времени вам потребуется сварочный аппарат. Области для применения этого аппарата весьма обширны. Вы можете его использовать и в строительстве, и в обустройстве двора, и во время возделывания каркасов для теплиц, беседок и многое другое. Самое приятное, это то, что для того, чтобы пользоваться этим инструментом, быть профессионалом вовсе не обязательно.

Самое приятное, это то, что для того, чтобы пользоваться этим инструментом, быть профессионалом вовсе не обязательно.

Остается вопрос лишь за тем, какой сварочный аппарат лучше выбрать для дома. Давайте рассмотрим несколько видов, такие как трансформаторы, генераторы, инверторы и выпрямители. Если прислушаться к советам тех людей, которые уже на личном опыте использовали все перечисленные аппараты, то лучше всего отдать предпочтение более компактным моделям, так как вам буде легко и удобно пользоваться ими и на квартире, и на даче, и в гараже.

Каждый из перечисленных аппаратов выполняет свою миссию. Допустим, у вас строительный участок, и электричество еще не проведено. В этом случае вам поможет сварочный генератор. Он способен самостоятельно выработать необходимое электричество для проведения сварки. Однако компактным его никак не назовешь, и к тому же, вы должны иметь определенные навыки, чтобы знать, как обращаться с этим предметом.

Более популярным принято считать сварочный трансформатор. Он отличается невысокой ценой, к тому же у него не сложная конструкция. Если вы задумали мощную электродуговую сварку, то этот аппарат именно тот, что вам нужен. Однако большой веси габарит не всем понравятся и не каждому будут под силу.

Он отличается невысокой ценой, к тому же у него не сложная конструкция. Если вы задумали мощную электродуговую сварку, то этот аппарат именно тот, что вам нужен. Однако большой веси габарит не всем понравятся и не каждому будут под силу.

Если вы в этом деле новичок, то остановите свой выбор на полуавтоматах. Именно с помощью таких аппаратов вы сможете получить аккуратный и ровный шов, так как сварку проводят с использованием проволоки. Он отличается небольшими размерами, является очень удобным для перевозки. Да и весьма разумная цена будет весьма кстати, так как не будет бить по вашему карману. Самое главное, чтобы выбранный вами полуавтомат был очень качественным и правильно настроенным.

Качественную дугу вы получите в том случае, если электродуга будет стабильной и непрерывной. Эту задачу прекрасно выполнить под силу сварочному выпрямителю. К тому же, он очень экономичный в потреблении электроэнергии. Для экономных хозяев именно то, что нужно.

А вот инверторы являются самыми легкими и портативными. Они не имеют трансформатора и основаны на полупроводниковой схеме. Более всего для домашнего использования подходят именно данные аппараты для сварки.

Они не имеют трансформатора и основаны на полупроводниковой схеме. Более всего для домашнего использования подходят именно данные аппараты для сварки.

Вот мы и познакомились с различными аппаратами для проведения сварки. Теперь каждый из вас сможет выбрать именно то, что необходимо исключительно в вашем случае. Вы хоть и не сварщик, но в сварочных аппаратах сейчас разбираетесь ничуть не хуже. Но пришло время, перейти к вопросу, относительно того, как проводить домашнюю сварку.

Домашняя сварка.

Начнем, пожалуй, с алюминия, меди, а также нержавейки, чугуна и силумина. Необходимо отметить, что точечная сварка алюминия, меди, а также нержавейки, чугуна и силумина в домашних условиях является рискованным делом, как и латуни, поскольку алюминий обладает легкой окисляемостью.

Из-за этой окисляемости, образуется пленка на алюминии, которая плавится при температурах, намного превышающих температуру алюминия. Вот и срывается весь процесс сварки. Конечно, домашняя точечная сварка с использованием алюминия, латуни или нержавейки имеет место быть, однако, сложностей может возникнуть немало.

Дополнительной трудностью является то, что при сваривании алюминия, меди, латуни, а также нержавейки, чугуна и силумина возможно столкновение с различного рода сплавами, название которых неизвестно, и для того, чтобы качественная точечная сварка была завершена, может потребоваться наличие каких — то других металлов.

Что же касается меди, то отметим, что медь в чистом виде можно встретить крайне редко, кроме латуни и алюминия. А вот использование сплавов меди достаточно широко. В число таких сплавов входят цинк, латунь, а также сплавы нержавейки, чугуна и силумина. Ввиду того, что содержатся примеси, характер сварочной работы заметно отличается.

Но, несмотря на некоторую сложность в работе, с помощью этих примесей можно добиться более устойчивого соединения.

Если проводится точечная сварка в домашних условиях меди и ее сплавов, а также нержавейки, чугуна и силумина, то вам следует учесть, что у этого металла высокая теплопроводность и большая скорость остывания сварочной ванны. Из-за наличия данных факторов снижается качество сварочного шва и в нем появляется мелкая зернистость. Но для того, чтобы таких последствий не было, необходимо использовать сварку, применяя повышенную погонную энергию. Еще более негативный фактор, который необходимо иметь в виду, является достаточно большая усадка меди после остывания. В результате мы получаем деформацию сварочного шва, что, несомненно, снижает качество. К тому же медь обладает высокой чувствительностью к водороду, что в свою очередь приводит к тому, что на поверхности образуются небольшие капли и сварочный шов растрескивается.

Из-за наличия данных факторов снижается качество сварочного шва и в нем появляется мелкая зернистость. Но для того, чтобы таких последствий не было, необходимо использовать сварку, применяя повышенную погонную энергию. Еще более негативный фактор, который необходимо иметь в виду, является достаточно большая усадка меди после остывания. В результате мы получаем деформацию сварочного шва, что, несомненно, снижает качество. К тому же медь обладает высокой чувствительностью к водороду, что в свою очередь приводит к тому, что на поверхности образуются небольшие капли и сварочный шов растрескивается.

Как вы уже заметили, в каждой сварочной работе нужна осторожность, иначе проблем не оберешься, особенно, если являешься новичком и не знаешь, как себя вести со сварочными аппаратами и металлами, пригодными для сварки, как термитная. Как и в других делах, и в этом необходим, прежде всего, профессионализм, а главное, желание сделать что — то в лучшем виде. Ведь у старательных людей многое получается, даже если они не разбираются в какой — то сфере жизни.

Решив испробовать себя в сфере сварочных работ, вы должны понимать, что вам придется нелегко. Но положительный результат не заставит себя долго ждать. Специалисты говорят, сто для, чтобы добиться качественной сварочной работы по меди, а также нержавейки, чугуна и силумина нужно выбирать вид сварки в среде защитных газов.

Для того чтобы выполнить сварку, как термитная, нужно подготовить поверхность металла (меди, латуни, алюминия, а также нержавейки, чугуна и силумина), тщательно обработав его до блеска и отчистив с помощью либо ацетона, либо бензина. Тогда вы сможете выполнить работу блестяще, даже несмотря на то, что вы взялись за сварку впервые.

Не забывайте использовать в работе средства индивидуальной защиты — для рук и лица. Здоровье — прежде всего.

Похожие статьи

- Сварка нержавеющей стали — применяемые технологии

- Чугунная сварка: способы и приемы, применяемые при сварке чугуна

- Виды сварки меди и природные особенности металла

- Какие катоды нужны для соединения нержавеющих сталей?

Как паять чугун

Делиться:

9 октября 2013 г.

Мягкая пайка — это способ соединения деталей из основного металла с присадочным материалом, который плавится при более низкой температуре, чем основной металл. Вы можете паять несколько типов металлов, включая чугун, который мы рассмотрим в этом посте. Поскольку для пайки требуется температура от двухсот пятидесяти до шестисот пятидесяти градусов по Фаренгейту, вам следует использовать пропановую горелку, а не более мощную, хотя и более опасную кислородно-ацетиленовую горелку.

При правильной подготовке вы сможете начать паять чугун за считанные минуты. Вам понадобится изопропиловый растворитель, тряпка, бронзовая или стальная щетка, жидкий флюс, совместимый с чугуном, термостойкие перчатки, защитные очки, зажим, припой, совместимый с чугуном, паяльник и пропановая горелка.

Поскольку чугун является высоколегированным металлом, вам понадобится сплав с более высокой температурой плавления. Очистите чугунные детали, которые вы будете паять, изопропиловым растворителем и тряпкой, чтобы удалить жир и масло. Используйте бронзовую или стальную щетку, чтобы очистить металл и удалить остатки грязи.

Используйте бронзовую или стальную щетку, чтобы очистить металл и удалить остатки грязи.

Нанесите на металлические детали тонкий слой жидкого флюса, чтобы улучшить растекание припоя и предотвратить окисление. Наденьте термостойкие перчатки и защитные очки, а затем нагрейте детали из флюсового чугуна с помощью пропановой горелки, пока они не нагреются. Снова очистите металл и нанесите дополнительный флюс.

Расположите чугунные детали в желаемом положении и зажмите их вместе. Нагрейте небольшое количество припоя на жалом паяльника и нанесите припой на шов между металлическими деталями, когда он начнет плавиться. Используйте пропановую горелку, чтобы нагреть чугунные детали.

Направьте кончик синего конуса пламени на металлические детали и перемещайте утюг по области, окружающей шов, пока припой не изменит цвет и не заполнит шов.

Не нагревайте припой напрямую. Дайте чугунным деталям полностью остыть, прежде чем разжимать их.

Делиться:

Предыдущая статья

5 лучших проектов Arduino Back-To-School 2021 года

Сравнивать

Сэкономьте 9%

Сохранять %

Первоначальная цена

84,99 $

Исходная цена

$84,99

—

Изначальная цена$84,99

Первоначальная цена

$84,99

Текущая цена

77,43 долл.

США

США77,43 долл. США

—

$77,43Текущая цена

$77,43

| /

Скидка 9%

Сохранить%

Сравнивать

Первоначальная цена

$74,80

—

Изначальная цена$74,80

Исходная цена

74,80 $

74,80 $

—

$74,80Текущая цена

$74,80

| /

Сравнивать

Первоначальная цена

119,05 долларов США

—

Изначальная цена$119,05

Исходная цена

119,05 $

119,05 $

—

$119,05Текущая цена

$119,05

| /

Сравнивать

Первоначальная цена

36,95 долларов США

—

Изначальная цена36,95 $

Исходная цена

36,95 $

36,9 $5

—

$36,95Текущая цена

$36,95

| /

Сравнивать

Первоначальная цена

$15.

00

00—

Изначальная цена15,00 $

Исходная цена

15,00 $

15,00 $

—

$15,00Текущая цена

$15.00

| /

Купить все паяльники

Исправление пористости латуни ?

воффлер

Участник

#1

Надеюсь, у вас все хорошо. У меня проблема с отливкой, которую я купил некоторое время назад, и проблема заключается в пористости маховика, как вы можете видеть на картинке.

Просто подумал, может быть, у кого-нибудь есть идеи получше, чем пытаться припаять его.

Брайан Рупноу

Инженер-конструктор

#2

Не думаю, что это можно исправить. Если вы не можете заменить отливку у поставщика, вам придется заполнять отверстия с помощью J.B. Weld или автозаполнителя, шлифовать, а затем красить.

воффлер

Участник

#3

Вот чего я боялся, я думал о том, чтобы попробовать просверлить и припаять его, но я думаю, что у меня будет еще больший беспорядок, чем у меня уже есть.

Думаю, я поищу замену чугуну и посмотрю, что смогу найти, это какой-то странный размер шара 4,1875 диаметра отделки. и обод шириной 9/16.

Он подходит к модели двигателя для попкорна Crater, которую я купил некоторое время назад, спасибо, что ответили мне, я ценю это. И счастливого Рождества.

Звездочка

Известный член

#4

Вероятно, этот можно уменьшить до размера

//www.martinmodel.com/collections/fly-wheels/products/4-6-spoke-curved

Но, возможно, стоит попробовать припаять его и посмотреть, что получится.

Дуг

воффлер

Участник

#5

Спасибо, думаю сработает, не сталкивался с этим прицелом, буду заказывать.

Джейсонб

Победитель проекта месяца!!!

#6

Вы всегда можете отвернуть обод, а затем вставить область спиц в кольцо, выточенное из куска латуни или железа, если бы не двигатель для попкорна, который обычно забивается, заполнение и покраска обода были бы другим вариантом. так как он не используется для привода ремня.

GreenTwin

Модератор

#7

Проблема с отливками Cretors заключается в том, что они были никелированы, а покрытие имеет тенденцию отслаиваться через длительный период времени.

Если бы это была просто необработанная железная отливка без покрытия, ее можно было бы оплавить, нагреть и нанести бессвинцовый (или свинцовый, если вам так больше нравится) припой, который затем можно было бы обработать или отшлифовать для получения чистой поверхности.

Никелевое покрытие, вероятно, создаст проблемы, если вы попытаетесь заполнить его припоем.

Кузова старых автомобилей когда-то заливали мягким припоем, и в этом было искусство.

Я не пробовал этот метод, но думаю, что он может работать с чистым флюсовым литьем.

Редактировать:

Обратите внимание, что оригинальные отливки Cretors стоят значительную сумму денег, даже с дефектами, показанными выше, поэтому я бы оставил этот маховик или продал его.

.

Паровой цыпленок

Известный член

#8

Большие отверстия можно просверлить, нарезать резьбу и напилить латунным винтом, а затем обработать. Нечетные крошечные отверстия могут быть заполнены серебряным припоем (более холодным, чем пайка латуни) и часто окрашены при травлении или подкрашивающей краской после гладкой обработки. Но я живу с разбалансированными маховиками, используя их, чтобы сгладить работу двигателей, гарантируя, что более массивная сторона находится напротив кривошипа. Это сильно влияет на то, насколько медленно двигатель может работать на холостом ходу … и при минимальном давлении воздуха на выставках я были маленькие синглы со скоростью 40 об/мин. .. Очень смотрибельно! — когда мы будем сбалансированы.

.. Очень смотрибельно! — когда мы будем сбалансированы.

К2

рутцен

Известный член

#9

Привет, я сделал несколько отливок из латуни, и у них были проблемы с пористостью, с тех пор я узнал, что решение состоит в том, чтобы добавить немного фосфора в виде палочки медного/фосфорного припоя, который обычно используется для пайки соединений. в холодильных установках. Этот материал дешевый, и у меня есть кое-что, но я еще не пробовал. Бывает и с бронзовыми отливками, читал в старом журнале Модельщик за 1940-х годов считалось, что пористость в цветных отливках неизбежна.

SmithDoor

Известный участник

#10

Можно паять

Вы бы увидели другой цвет, если бы паяли отливку.

Но самый большой недостаток это маховик и разлетается.

Дэйв

воффлер сказал:

Я надеюсь, что у вас все хорошо. У меня проблема с отливкой, которую я купил некоторое время назад, и проблема заключается в пористости маховика, как вы можете видеть на картинке.

Просто подумал, может быть, у кого-нибудь есть идеи получше, чем пытаться спаять его.Нажмите, чтобы развернуть…

ГринТвин

Модератор

#11

рутцен сказал:

Привет, я сделал несколько отливок из латуни, и у них были проблемы с пористостью. С тех пор я узнал, что решение состоит в том, чтобы добавить немного фосфора в виде палочки медного/фосфорного припоя, который обычно используется для пайки соединений в холодильные приложения. Этот материал дешевый, и у меня есть кое-что, но я еще не пробовал. Бывает и с бронзовыми отливками, читал в старом журнале Модельщик за 1940-х годов считалось, что пористость в цветных отливках неизбежна.

Нажмите, чтобы развернуть…

Я много читал о том, как делать качественные отливки без существенных дефектов, и пока мне везет с чугунными отливками, не имеющими пористости и других дефектов.

Я обнаружил некоторые дефекты в первом чугунном маховике, который я отлил, из-за использования неподходящего типа песка (Petrobond), и часть песка подверглась эрозии при температуре чугуна. К счастью, мне удалось спасти маховик, но после этого я перешел на песок, связанный смолой, и у меня больше не было дефектов литья.

К счастью, мне удалось спасти маховик, но после этого я перешел на песок, связанный смолой, и у меня больше не было дефектов литья.

Я считаю, что большинство дефектов литья вызвано чрезмерной скоростью потока расплавленного металла, втекающего в полость формы.

Чрезмерная скорость часто повреждает песчаную форму, а также создает турбулентность в металле, увлекая воздух и шлак в отливку.

Если вы контролируете скорость металла и избегаете турбулентности металла, используя правильное расположение литника/литника/литника, вы можете постоянно изготавливать чугунные или другие отливки без дефектов.

С небольшим количеством ферросилиция железо также хорошо поддается механической обработке.

Фосфор считается проклятием чугунных отливок, и, хотя он может придать железному расплаву чрезвычайную текучесть, он также предположительно придает железу некоторые очень плохие качества, которых обычно следует избегать в отливках двигателей.

Для алюминиевых отливок один из секретов предотвращения пористости заключается в том, чтобы как можно быстрее расплавить металл, не нагревая его выше температуры застывания, и сразу же залить.

Как только вы получите алюминий выше температуры заливки, он станет похож на гигантскую губку, и ваши отливки будут заполнены порами из-за поглощения водорода.

Для сверхкритических алюминиевых отливок можно использовать дегазатор, такой как азот или другой инертный газ, но можно получить хорошие алюминиевые отливки без пористости, просто не перегревая расплав.

.

Эбби

Известный член

#12

Латунь не имеет проблем с поглощением водорода, давление паров цинка предотвращает поглощение газа.

Пористость вызвана неправильной подачей, в случае латунного литья питатель должен оставаться жидким как можно дольше, встряхивая латунным стержнем, это должно свести к минимуму усадку и пористость.

Я считаю унос оксида цинка самой большой проблемой, так как в литьевых формах любой перенесенный оксид попадет в отливку.

Я использую флюс, сделанный из поташа, буры и соли, помогает уменьшить размер зерен и очистить расплав от мусора, небольшое количество сухого песка, добавленное в тигель непосредственно перед заливкой, загустит флюс, что позволит его легко соскрести.

Дан.

воффлер

Участник

№13

Спасибо всем за все сообщения, вы дали мне несколько отличных идей о том, как сохранить маховик, мне особенно понравилась идея отогнуть обод и установить латунное кольцо на спицы, вот небольшая фотография другого маховика

дел я только что закончил.

воффлер

Участник

№14

Извините за последний пост, я только что понял, что изображение появилось в полном размере, я заказал чугунный маховик, но я определенно собираюсь перевернуть латунный и установить на него латунную шину, как только я смогу найти некоторые латуни такого размера меньше чем за сто долларов, чувак, цены на металл подскочили!

Паровой цыпленок

Известный член

№15

Если вы хотите испытать маховик на разрыв для подтверждения его прочности, то определите максимальную превышенную скорость двигателя, умножьте на 5/2, чтобы получить минимальную скорость разрыва, а затем установите маховик на прочную оправку, которую можно вращать. (электродвигатель? Токарный станок?) до 2 1/2 оборотов от максимального, которого может достичь двигатель. На самом деле, если вы увеличиваете с шагом (скажем) 500 об/мин от (скажем) 4000 об/мин (максимальное превышение скорости двигателя??) до 10 000 об/мин, измеряя 2 димма на 90 градусов по внешнему диаметру с помощью микрометра, на скорости вы получаете некоторую «установку» (искажение = разница в показаниях микрометра), тогда деталь «вышла из строя». Если нет деформации (остается упругой) в 2 1/2 раза от максимальной скорости двигателя, то вы не будете разрывать маховик при использовании. Фактически это стандарт рутинных (100%) контрольных испытаний маховиков автомобильных двигателей. (6200 об/мин красная линия двигателя стала 1600 об/мин для контрольного теста…). (Хорошо, автомобильный двигатель может вращаться выше красной линии 6200 об / мин, если вы заблокированы на полном газу и средней передаче и спускаетесь по градиенту 1: 6 … !!! — но не достигает 16000 об / мин. Двигатель может взорваться первым !- или проскальзывание сцепления, проскальзывание шин и т. д. И гонщики настраивают двигатели с 6200 до 8500 об/мин и т. д…. не проверяя, не лопнет ли маховик!).

(6200 об/мин красная линия двигателя стала 1600 об/мин для контрольного теста…). (Хорошо, автомобильный двигатель может вращаться выше красной линии 6200 об / мин, если вы заблокированы на полном газу и средней передаче и спускаетесь по градиенту 1: 6 … !!! — но не достигает 16000 об / мин. Двигатель может взорваться первым !- или проскальзывание сцепления, проскальзывание шин и т. д. И гонщики настраивают двигатели с 6200 до 8500 об/мин и т. д…. не проверяя, не лопнет ли маховик!).

К2

Паровой цыпленок

Известный член

№16

Вместо латунного обода вы можете согнуть квадратный стержень из мягкой стали в круг, сварить его, затем обработать шину и усадить ее, как полноразмерные железнодорожные шины или железные ободья колес вагонов. ..

..

К2

Паровой цыпленок

Известный член

# 17

Кто-нибудь отливал маховики Mazac? Это дешево на свалках, где они извлекают всю литую арматуру странной формы из внутренних зеркал заднего вида и т. Д. …

К2

GreenTwin

Модератор

# 18

Я не слышал о «Мазак».

Я пробовал Zamac27 и видел, как другие пробовали его для маховиков (думаю, myfordboy).

Замак бывает разных марок, очень прочный, а также гораздо более плотный, чем алюминий.

Сплавы — цинковое литье под давлением

Замак получил дурную славу, когда использовались его плохие сплавы, которые со временем крошились.

Говорят, что расплавить и отлить Zamak намного легче, чем алюминий, поскольку он имеет более низкую температуру плавления, но я не смог определить разницу между плавлением алюминия 356 и Zamak27.

Проблема, с которой я столкнулся с Zamak27, почти такая же, как и с незакаленным алюминием, но гораздо хуже: когда я пытался просверлить его, он расплавился в передней части сверла.

Zamak также не выдерживает значительного повышения температуры на литых деталях, в отличие от алюминия 356.

Некоторые говорят, что для сверления Zamak необходимо использовать охлаждающую жидкость, и говорят, что охлаждающая жидкость помогает с алюминием.

Я решил проблему, просто отливая вещи из серого чугуна.

Я могу сверлить и обрабатывать серый чугун без охлаждающей жидкости и смазочно-охлаждающих жидкостей, и он сверлит, нарезает резьбу и обрабатывает как мечта.

.

ЧаззК

Известный член

# 19

ГринТвин сказал:

Проблема с отливками Cretors заключается в том, что они были никелированы, а покрытие имеет тенденцию отслаиваться через длительный период времени.

Если бы это была просто необработанная железная отливка без покрытия, ее можно было бы оплавить, нагреть и нанести бессвинцовый (или свинцовый, если вам так больше нравится) припой, который затем можно было бы обработать или отшлифовать для получения чистой поверхности.Никелевое покрытие, вероятно, создаст проблемы, если вы попытаетесь заполнить его припоем.

Кузова старых автомобилей когда-то заливали мягким припоем, и в этом было искусство.

Я не пробовал этот метод, но думаю, что он может работать с чистым флюсовым литьем.Редактировать:

Обратите внимание, что оригинальные отливки Cretors стоят значительную сумму денег, даже с дефектами, показанными выше, поэтому я бы оставил этот маховик или продал его.

.Нажмите, чтобы развернуть…

До использования банки из стекловолокна / акриловой смолы использовалось высокое содержание свинца (70% постного / 30% олова по сравнению с 60%–70% олова / 40%–30% свинца, которое использовалось для сантехники и электроники [с различными флюсами]). в качестве наполнителя кузова и обычно используется при строительстве новых автомобилей для выравнивания швов. Свинец до сих пор используется для точной реставрации старинных автомобилей.