Паспорт 6р81: 6Р81 Станок консольно-фрезерный горизонтальный с поворотным столом

| Паспорт на широкоуниверсальный фрезерный станок 675 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на универсально-фрезерный станок 679 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный широкоуниверсальный инструментальный станок 6720ВФ2 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный широкоуниверсальный инструментальный станок 6725В | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на инструментальный универсально-фрезерный станок 675П | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на инструментальный широкоуниверсальный фрезерный станок 676П | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикально-консольно-фрезерные станки 67К25ПР | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикально-консольно-фрезерные станки 67К25ПФ2-0 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный универсальный станок 692М | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на графировальный копировально-фрезерный станок с пантогрофом 6Е463 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на графировальный копировально-фрезерный станок с пантогрофом 6Л463 | 2 варианта 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный станок 6М610Ф1 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Н11 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Н81 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Н81Г | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Р10 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикальные консольно-фрезерные станки 6Р11 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикальные консольно-фрезерные станки 6Р12Б | 5 вариантов 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикальные консольно-фрезерные станки 6Р13 | 5 вариантов 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный станок 6Р80 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерный станок 6Р80Г | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на универсально-горизонтально-фрезерные станки 6Р81 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Р81Г | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на широкоуниверсальный-горизонтально-фрезерный станок 6Р81Ш | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Р82Г | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Р82Ш | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на горизонтально-фрезерные станки 6Р83Ш | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикально-фрезерный станок 6Т12-1 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на вертикально-консольно-фрезерные станки 6Т12-29 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

| Паспорт на фрезерные консольные вертикальные станки с ОПУ 6Т12Ф20 | 100% | договорная | Заказано позиций:0 Заказать ещёПерейти в корзину |

6Т81Ш (6Р81Ш).

Консольно-фрезерный станок. Паспорт, Характеристики

Консольно-фрезерный станок. Паспорт, Характеристики

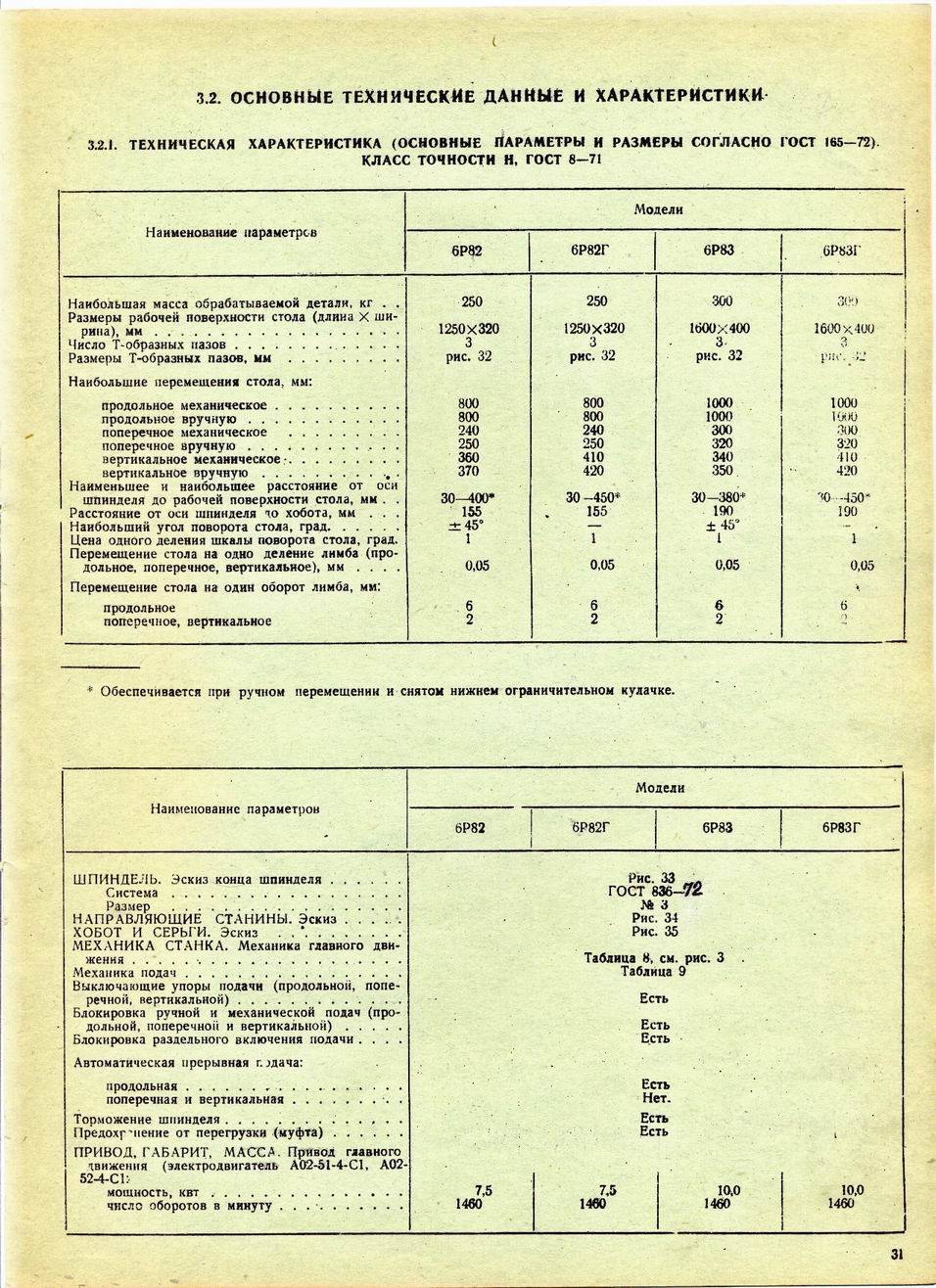

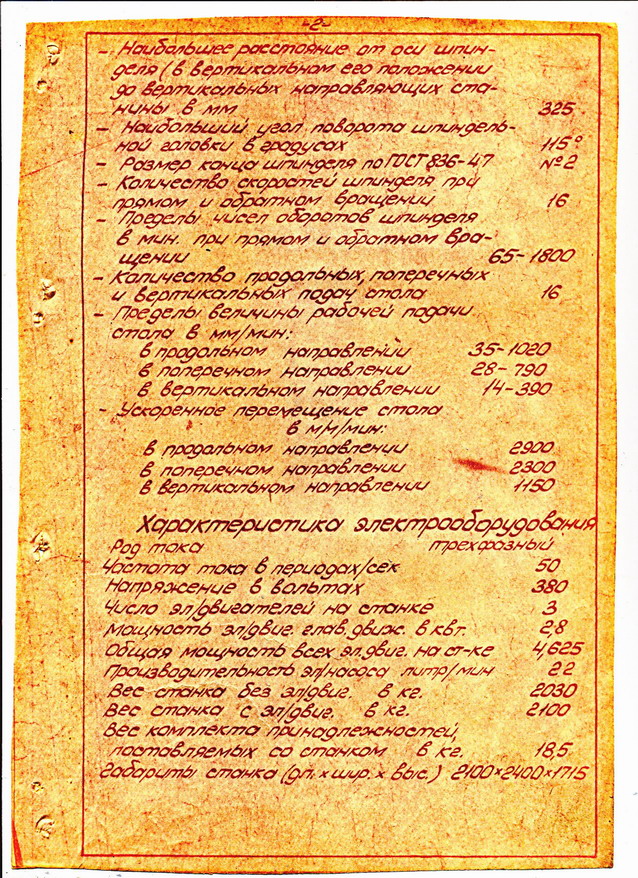

Технические показатели

Разберем каждый показатель отдельно.

Точность, характеристики стола

Станок нормального класса точности по ГОСТ 8-71. Представляет универсальную модификацию (имеет поворот стола) горизонтально-фрезерного. Межремонтный цикл 26000 ч.

Стол длиной / шириной – 1000 / 250 мм имеет предельные перемещения, мм:

- продольное – 630;

- поперечное – 200;

- вертикальное – 320.

Диапазон поворота вокруг вертикальной оси: ± 45˚.

Механика привода движения стола

От асинхронного электродвигателя (4АХ80В4; 1,5 кВт; 1450 об/мин) посредством коробки подач реализуется 16 ступеней рабочих перемещений вдоль каждой оси, знаменатель ряда φ = 1,26 модифицированный.

Подача рабочая / ускоренная, мм/мин:

- продольная – 35…1020 / 2900;

- поперечная – 28…790 / 2900;

- вертикальная – 14…390 / 1150.

Передвижение за поворот лимба полный / на одно деление, мм:

- продольное – 6 / 0,05;

- поперечное – 6 / 0,05;

- вертикальное – 3 / 0,025.

Механика главного привода, шпиндель

Коробка обеспечивает 16 скоростей от 50 до 1600 об/мин, φ = 1,26. При минимальных оборотах коэффициент полезного действия η = 0,84; наименьший кпд при 1600 об/мин составляет 63%. Мощность главного электродвигателя – 5,5 кВт (4А112М4; 1450 об/мин).

Конец шпинделя изготовлен с внутренней конусностью 7:24, посадочный конус 45 ГОСТ 836-72 (заменен на 24644-81), размеры соответствует аналогу по ISO. На торце выполнен паз 19M6, через который крутящий момент передается на шип оправки. Крепление инструментов ручное с помощью затяжного шомпола (винта).

Рис.1. Пазы стола (а), присоединительные размеры шпинделя (б)

Ограничения

Из условия прочности механизмов привода шпинделя, для интервала частот 63 – 100 об/мин мощность резания не более 3 кВт. Предельные значения, соответствующие иным скоростям, указаны в руководстве по эксплуатации.

Допускаемый диаметр фрез, мм:

- торцовых при черновом резании стали – 125;

- цилиндрических при резании чугуна – 100.

При чистовой обработке возможно применение торцовых головок Ø 160. Во всех случаях усилие подачи не должно приводить к срабатыванию предохранительной муфты, превышать допустимых значений, кгс: 1150 / 1000 / 850 – продольной / поперечной / вертикальной соответственно.

Массогабаритные показатели

Габариты при положении стола: длина / ширина / высота, мм:

- центральном – 1480 / 1990 / 1630;

- в крайних позициях – 2130 / 1990 / 1630;

- повернутом на ±45 – 2284 / 1990 / 1630.

Оборудование по весу относится к среднему классу, масса – 2210 кг. При средних режимах, толщине бетонной стяжки не менее 150 мм допускается установка непосредственно на пол без крепления.

Размеры рабочего стола

Существует несколько видов фрезерных станков этой марки. К одному из таких видов относится консольный горизонтально фрезерный станок 6Р81. По паспорту его габариты его рабочей площади следующие:

- Размер стола – 1000×250.

- Перемещение оси равно 710 миллиметрам.

- Перпендикулярное перемещение имеет следующее значение – 2 =50.

- Хобот шпинделя равен – 142 миллиметра.

- Четкость обработки по классу Н.

- Подача при работе вертикальная составляет двести шестьдесят семь миллиметров, а горизонтальная – восемьсот.

- Параметры трения равны V4, V5.

С помощью данного оборудования можно резать изделия из твердых сплавов. А охлаждающие элементы станка позволят его режущим головкам прослужить долгий эксплуатационный срок.

Скачать паспорт (инструкцию по эксплуатации) консольно-фрезерного станка 6Р81

Область применения

Горизонтально фрезерные универсальные станки разработаны для эффективной обработки быстрорежущими и твердосплавными инструментами деталей из черных, цветных металлов и сплавов, пластиков. Рациональна загрузка мелкими и средними заготовками без корки с умеренными припусками. Оптимальная сфера применения:

- ремонтное;

- единичное;

- мелкосерийное производство.

Обосновано использовать в серийной металлообработке на отдельных операциях, при малом количестве работающих инструментов, когда загрузка оборудования ЧПУ нерентабельна или последнее отсутствует.

Используют для обработки горизонтальных поверхностей цилиндрическими фрезами на оправке с поддержкой. Возможно фрезерование плоскостей, пазов, уступов концевым инструментом, установленным в конус шпинделя. Торцовыми головками снимают припуск с вертикальных плоскостей деталей. Отрезными, дисковыми фрезами разделяют материал, фрезеруют пазы, канавки, в том числе спиральные на валах, установленных в центрах делительной головки. В ремонтном деле модульным инструментом нарезают зубчатые колеса. Технологические возможности расширяют, применяя круглые и глобусные столы, оптические головки, расточную оснастку.

Модификации консольно-фрезерного станка 6Р81

Особенностью выпускавшегося (с 1979 года) на ДЗФС размерного ряда серии Р есть высокая унификация узлов по моделям. Характеристика обуславливает доступность запчастей, возможность ремонта, модернизации за счет «доноров».

Характеристика обуславливает доступность запчастей, возможность ремонта, модернизации за счет «доноров».

Среди представителей (6Р81Г, 6Р81Ш) наибольшей универсальностью обладает модификация 6Р81Ш.

6Р81Ш является широкоуниверсальным консольно-фрезерным станком. Вариант помимо горизонтального шпинделя оснащен поворотной головой. Угол поворота относительно вертикальной оси составляет -45– +90˚. Конус конца шпинделя головки ISO 40, диапазон 12-ти частот: 45 – 2000, φ = 1,41. Голова позволяет обрабатывать сложные пространственные элементы деталей концевыми, коническими радиусными фрезами в инструментальных, опытных цехах.

Общие технические характеристики модели 6Р81

К одному из ключевых характеристик 6Р81 можно отнести главный шпиндель. Он никогда не меняет своего положения в устройстве. А базой консольно-фрезерного станка 6Р81 является жесткая станина. Она отлита из специального сплава, которая дает дополнительную жесткость данному прибору. А ребра способны усиливать площадку для установки устройства. Таким образом аппарат во время работы своей никуда не съедет и механизмы его не повредятся от дрожи, которая образуется во время функционирования агрегата.

А ребра способны усиливать площадку для установки устройства. Таким образом аппарат во время работы своей никуда не съедет и механизмы его не повредятся от дрожи, которая образуется во время функционирования агрегата.

В конусе аппарата 6Р81 монтируется пара или одна серьга. Устройство имеет дополнительную емкость. Она создана для жидкости, которая будет охлаждать металл во время работы. Скорость шпинделя такого станка равна 1050 миллиметров в минуту – вертикальная, а горизонтальная – 3150. Шпиндель делает до 1600 оборотов в минуту. А электропитание станка происходит за счет электросхем, которые обеспечивают использование смежных источников электроэнергии.

Площадку или стол, на которую устанавливается консольный горизонтально фрезерный станок, можно передвигать относительно оси вала. Это значит, что возможна перпендикулярная обработка металла и горизонтальная. Поворот стола производит скоростные передвижения в трех директориях и помогает хорошо обрабатывать спиральные канавки на цилиндрах, зубчатые колеса, рамки.

Вес фрезерного станка 6Р81 равен двум тоннам двухсот восьмидесяти килограммам в полном сборе. А габариты – 1490×1990×1630 (ДШВ).

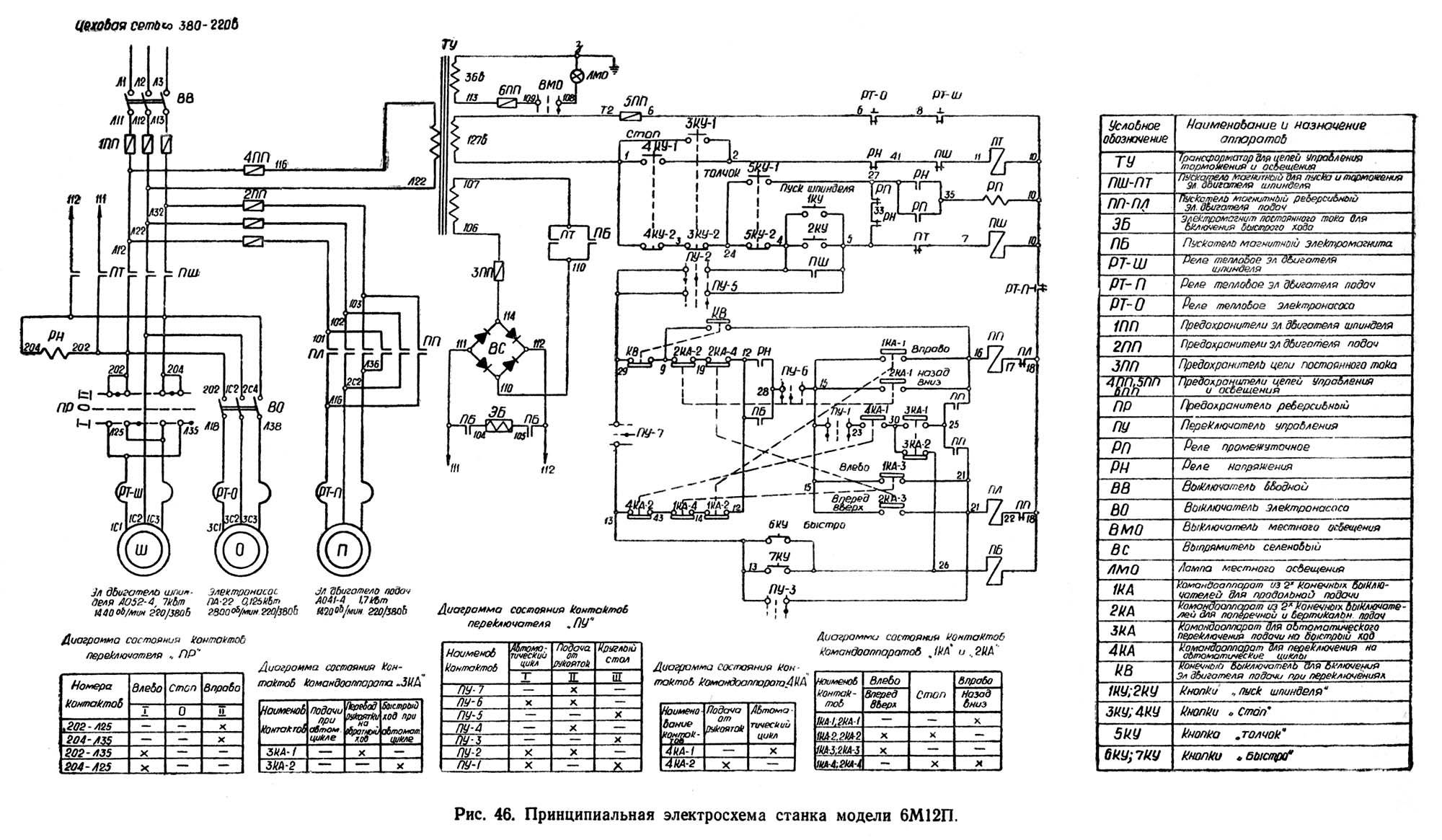

Электрическая схема станка 6Р81

Расшифровка маркировки

Маркировка устройства расшифровывается, как станок универсально-фрезерный. Здесь «6» означает номер группы по классификации ЭНИМС, а «Р» — поколение устройства, «8» — номер подгруппы, а именно горизонтально-фрезерный, «1» — размеры станка. «1» — значит 250×1000.

В соответствии с размерами станины изменяются размеры устройства, его масса, основных узлов, мощность электродвигателя, салазки в поперечных и вертикальных направлениях станка.

Габарит рабочего пространства

Расстояние между шпиндельной осью и рабочей плоскостью стола, мм:

- минимальное (не более) – 50;

- максимальное (не менее) – 370.

Расстояние между вертикальными направляющими и плоскостью симметрии центрального паза, мм:

- минимальное – 170;

- максимальное – 370.

Расстояние между задней кромкой стола, мм:

- и вертикальными направляющими станины – 45;

- и торцом шпинделя – 11.

Расстояние между ползуном (хоботом) и шпиндельной осью – 142 мм.

Максимальное расстояние между торцами подшипника серьги и шпинделя – 495 мм.

Рис. 2. Пределы рабочей зоны

Технические характеристики станка 6Т81Ш (6Р81Ш)

| Величины | ||

| Класс точности | Н | |

| Длина рабочей поверхности стола | мм | 1000 |

| Ширина стола | мм | 250 |

| Перемещение стола X,Y,Z | мм | 630 х 200 х 360 |

| Расстояние от торца поворотного шпинделя до поверхности стола | мм | 50..410 |

| Наибольшее выдвижение гильзы поворотного шпинделя | мм | 60 |

| Расстояние от оси поворотного шпинделя до вертикальных направляющих | мм | 285 |

| Мощность главного привода | кВт | 7,5 |

| Пределы частот вращения шпинделя | об/мин | 40 … 2000 |

| Габариты станка | мм | |

| — длина | 1470 | |

| — ширина | 1975 | |

| — высота | 1940 | |

| Вес станка | кг | 2360 |

Конструкционные особенности

Разберемся более детально с особенностями.

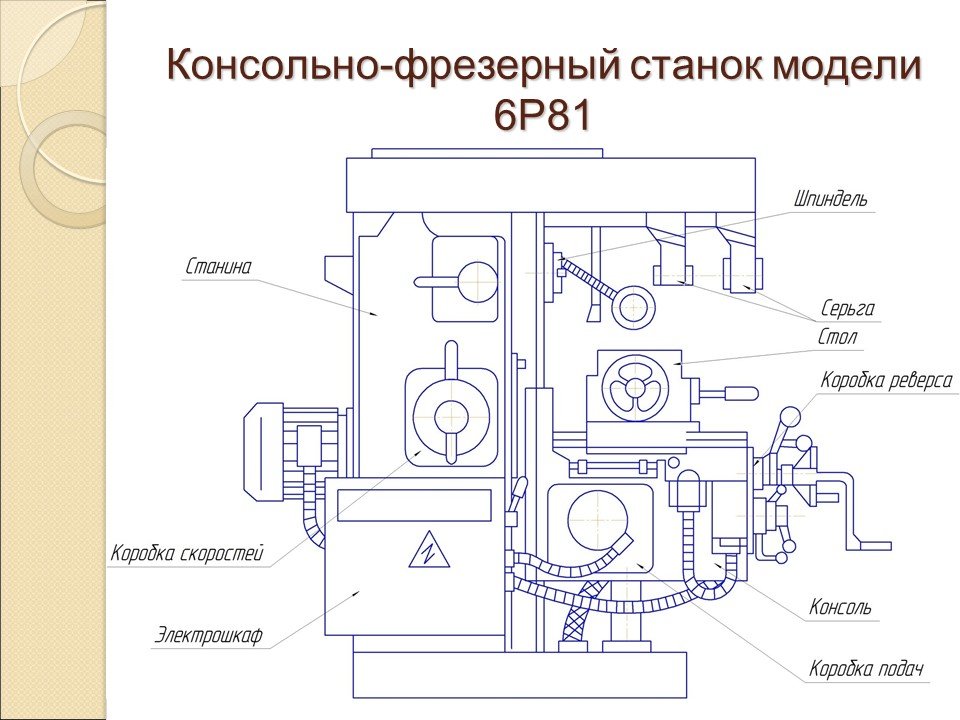

Расположение и назначение составных частей

Литая станина 1 объединяет остальные узлы. Она разделена на две полости: верхнюю, частично залитую маслом, с коробкой скоростей 7, приводом шпинделя 5 и основание, где размещена система охлаждения. Ползун 24 с серьгой 3 двигается по горизонтальным направляющим, выполненным сверху станины. Слева расположены механизм переключения скоростей 8, электрошкаф 19.

Консоль 13 опирается на вертикальный винт, прикрепленный через стакан к основанию, и направляющие станины. По ним перемещается вручную, механически на рабочей или ускоренной подаче. Корпуса редуктора 10, коробки подач 9, соединенные болтами в единую единицу, установлены внутри консоли. Сопряженные колеса 47, 49 (см. рис.5.) связывают редуктор с коробкой реверса 11.

Переданное редуктором вращение коробка реверса распределяет через предохранительную муфту винтам продольного и поперечного хода стола 14; вертикального – консоли.

Рис. 3. Расположение основных узлов

Расположение органов управления

Штурвалы, рукоятки, переключатели, кнопки управления сгруппированы по назначению, размещены на удобной высоте у контролируемых механизмов. Станция 18 объединяет кнопки: пуск шпинделя, подачи; общий стоп. Рядом находятся рукоятки переключения перебора 2 и скоростей 4. Хобот при наладке передвигают, вращая квадрат 1. На дверце электрошкафа смонтированы: кнопка 5 «толчок шпинделя», выключатель помпы охлаждения 6, переключатель реверса вращения 7. Вводной автоматический выключатель 8 установлен на боковой стенке.

Станция 18 объединяет кнопки: пуск шпинделя, подачи; общий стоп. Рядом находятся рукоятки переключения перебора 2 и скоростей 4. Хобот при наладке передвигают, вращая квадрат 1. На дверце электрошкафа смонтированы: кнопка 5 «толчок шпинделя», выключатель помпы охлаждения 6, переключатель реверса вращения 7. Вводной автоматический выключатель 8 установлен на боковой стенке.

Механические продольная, поперечная, вертикальная подачи включаются рукоятками 10, 12, 13 соответственно. Механику перебора подач задействует рычаг 17. Подачи переключаются фиксируемой рукоятью 16. Ручные продольные, поперечные перемещения производят, вращая маховики 22, 14 соответственно. Для подъема – опуска консоли со столом служит съемная изогнутая ручка 15. Ускоренный ход в любом направлении включает рычаг 21.

Узлы и агрегаты

Комплектующие станка изготавливаются из специальных сплавов, что обеспечивает низкий шум во время выполняемых работ, сохранение точности обработки, высокий срок эксплуатации основных узлов. Предусмотрена система защиты фрезеровщика от попадания металлической стружки и капель жидкости охлаждения. К комплектующим узлам станка относится:

Предусмотрена система защиты фрезеровщика от попадания металлической стружки и капель жидкости охлаждения. К комплектующим узлам станка относится:

- станина;

- серьга;

- шпиндельный привод;

- реверсивная коробка;

- редуктор;

- коробка скоростей, блок регулировки;

Механическая коробка передач

- консоль;

- стол;

- смазочные системы консольные и столовые;

- охлаждающая система;

- электрошкаф;

- головки фрезерные, поворотные

Согласно размерам рабочего стола, подгоняются размеры основных узлов 6р81. Могут различаться параметры стола, станины, размер консоли, хобота в однотипных фрезерных станках 6р81, в зависимости от производства.

Узлы управления на стандартный фрезерный станок 6р81 устанавливаются согласно ГОСТу, режимы подачи материала и остановки можно усовершенствовать или заменить. Систему охлаждения и подачи можно корректировать, в зависимости от параметров и характеристик обрабатываемого материала.

Система охлаждения фрезерного станка поддаётся корректировке в зависимости от обстоятельств

К установкам, осуществляющим подачу материала, режим скоростей, контрольные функции в работе станка, относятся:

- Реле питания станка, кнопка насоса охлаждения.

- Направляющий переключатель шпинделя.

- Пусковые кнопки: подача, стол, толчок-пуск шпинделя.

- Переключатели скоростных режимов, подачи стола (горизонтально-поперечно).

- Маховик ручного перемещения.

- Закрепляющие, ускорительные рукоятки.

- Упоры.

- Зажимы, маховики перемещения пиноли.

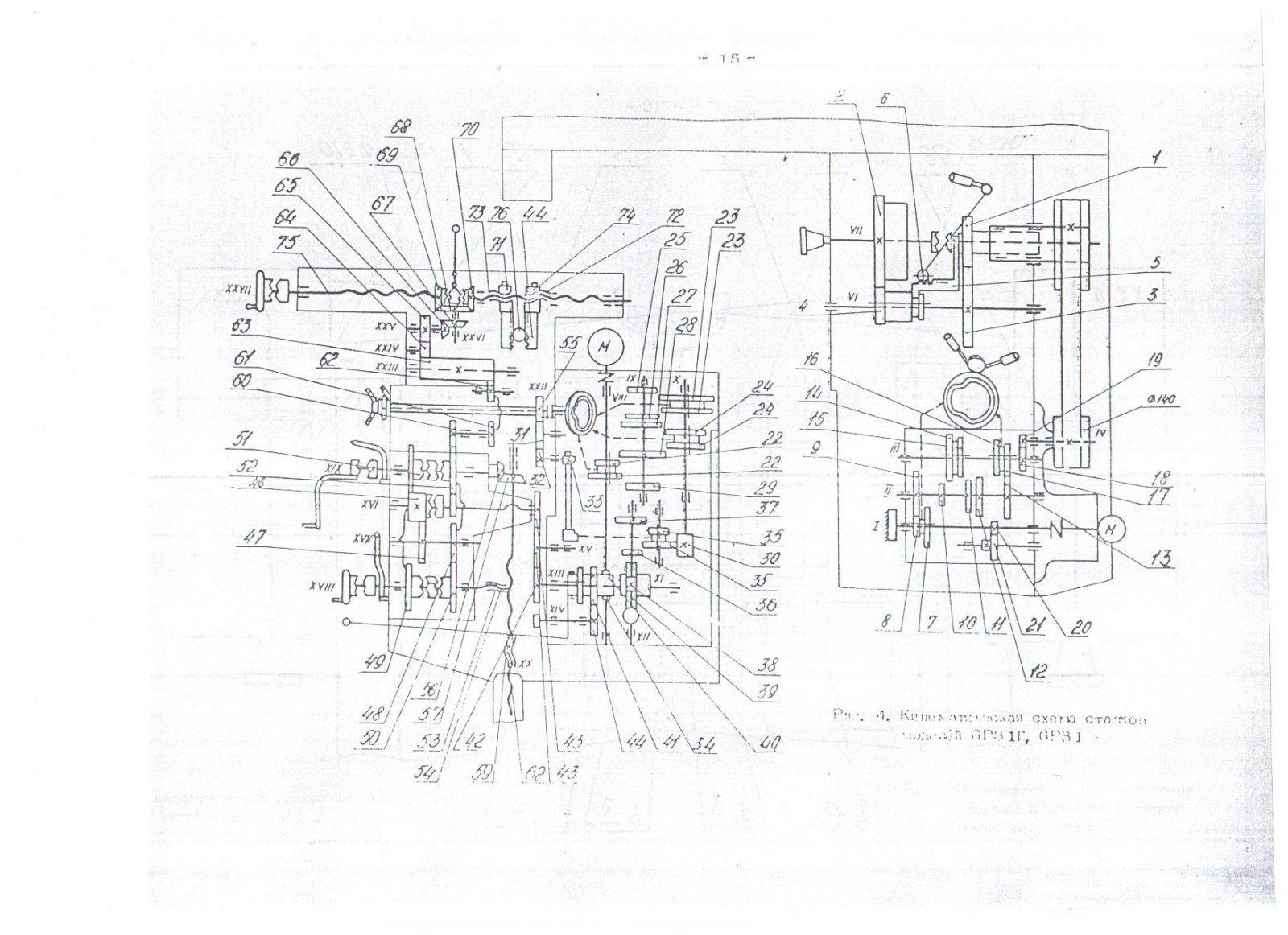

Кинематическая схема

Цепь шпинделя

Вал V сообщает вращение шпинделю напрямую через кулачковую муфту или посредством двух зубчатых пар: 16/18, 19/17. Выбор осуществляется рукояткой перебора, связанной с вилкой, сцепляющей полумуфты или колеса 19/17. Клиноременная передача связывает вал V с выходным валом коробки IV. Сочетания вариантов сопряжений двухвенцовых блоков, размещенных на валах I, III, дают 16 скоростей вращения

Цепь подач

Передача движения от двигателя подач к столу ясна из кинематической схемы. Рассмотрим разделение цепей рабочего и ускоренного перемещения. Через промежуточную передачу 39/40, червяк 42, насаженный на вал XII, шестерня 33 вращает червячное колесо 43, установленное на валу XIII на подшипниках. Колесо заклинивается обгонными муфтами 131, в результате происходит кинематическое, силовое замыкание, столу придается рабочая подача.

Рассмотрим разделение цепей рабочего и ускоренного перемещения. Через промежуточную передачу 39/40, червяк 42, насаженный на вал XII, шестерня 33 вращает червячное колесо 43, установленное на валу XIII на подшипниках. Колесо заклинивается обгонными муфтами 131, в результате происходит кинематическое, силовое замыкание, столу придается рабочая подача.

При ускоренных ходах движение сообщается валу XIII передачей 23/44. Собранное на подшипниках колесо 44 вращает вал только при включении фрикционной муфты 132, вызывающем срабатывание муфты 131, отключение колеса 43.

Рис.5. Схема кинематическа.

Схема электрическая

Запуск двигателей

Подача питания из сети на электродвигатель шпинделя М2 осуществляется коммутацией автоматического выключателя В1. Замыканием реверсивного – В4 выбирают направление вращения. Двигатель помпы охлаждения М1 подготавливается включением В3, запускается совместно с М2.

Двигатели: М2, М3 (подачи) запускаются кнопками КнП1, КнП2 посредством магнитных пускателей Р1, Р2, Р8 последовательно друг за другом. М3 нельзя включить при неработающем М2.

М3 нельзя включить при неработающем М2.

Кнопка КнТ («толчок шпинделя») реализует короткий толчковый пуск М2, обеспечивающий переключение ступеней частот вращения при несовпадении зубьев. Замыкая нажатием КнТ, запитывают Р1, Р8, которые нормально открытыми контактами (8-9) запускают реле РВ. Далее РВ отключает эти пускатели, коммутируя собственный нормально закрытый контакт (10-11), поэтому продолжительность работы двигателя М2 не связана со временем удержания нажатой КнТ.

Остановка, торможение, защита

«Общий стоп» осуществляется кнопкой КнС или при нажатии выключателя В5. При прекращении питания М2 происходит торможение главного привода включением электромагнитной муфты ЭМ. На катушку ЭМ постоянный ток (-24В) приходит от выпрямителя ВП. Продолжительность подачи питания задается настройками РВ.

Магнитные пускатели обеспечивают нулевую защиту электродвигателей. Случай короткого замыкания вызывает автоматическое размыкание выключателя В1, перегорание плавких предохранителей Пр1, Пр2, тем самым предупреждаются повреждения электрооборудования.