Паспорт станка 16к20ф3: 16К20Ф3 Станок токарный патронно-центровой с ЧПУ. Паспорт, схемы, характеристики, описание

Содержание

Паспорт 16К20Ф3 Патронно-цифровой токарный станок с ЧПУ (Москва)

Наименование издания:

Книга 1: Руководство и паспорт к станку (16К20Ф3.000.000РЭ) — 102 Страницы

Книга 2: Электрооборудование станка (16К20Ф.000.000РЭ1) — 124 Страницы

Выпуск издания: Московский станкостроительный завод

Год выпуска издания: 1976

Кол-во книг (папок): 2

Кол-во страниц: 226

Стоимость: Договорная

Описание: Полный комплект документации

Книга 1: Руководство и паспорт к станку (16К20Ф3.000.000РЭ)

Содержание:

1. Введение

2. Состав станка

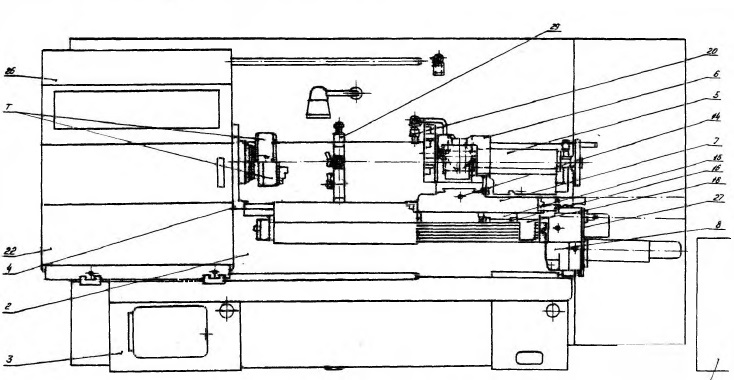

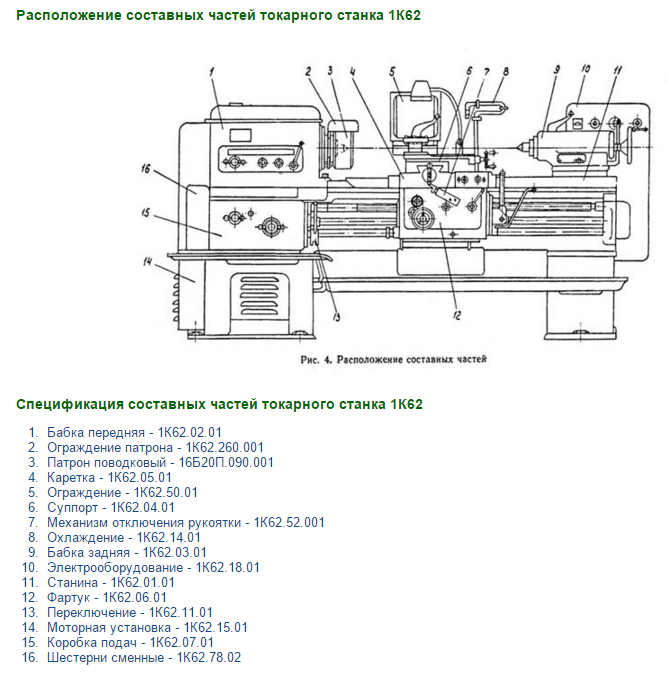

— Схема расположения составных частей станка

3. Распаковка и транспортирование

— Схема транспортировки станка

4. Расконсервация станка

5. Установка станка

Установка станка

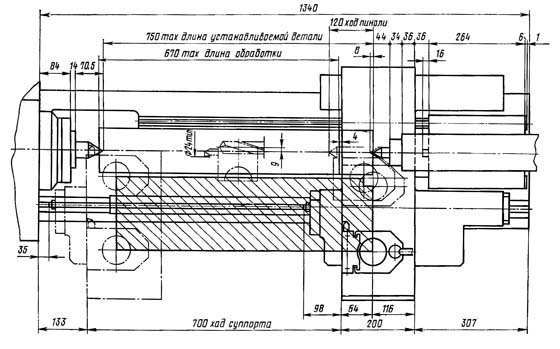

— Установочный чертёж станка

6. Подготовка станка к пуску

7. Смазка станка

— Схема смазки станка

Общие указания

Карта смазки станка и расход масла и смазочных материалов

Описание системы смазки шпиндельной бабки

Описание системы смазки направляющих каретки и станины

Описание системы смазки автоматической коробки скоростей

Перечень рекомендуемых смазочных материалов

8. Гидрооборудование

— Принципиальная схема гидропривода

Первоначальный пуск гидропривода

Работа гидропривода

Работа гидроусилителей моментов

Обслуживание гидропривода

9. Органы управления станка

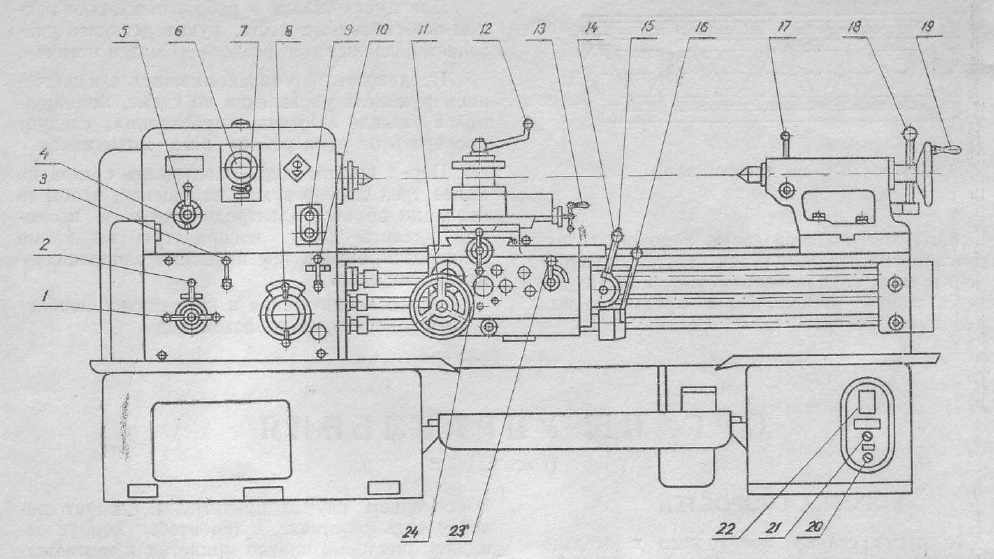

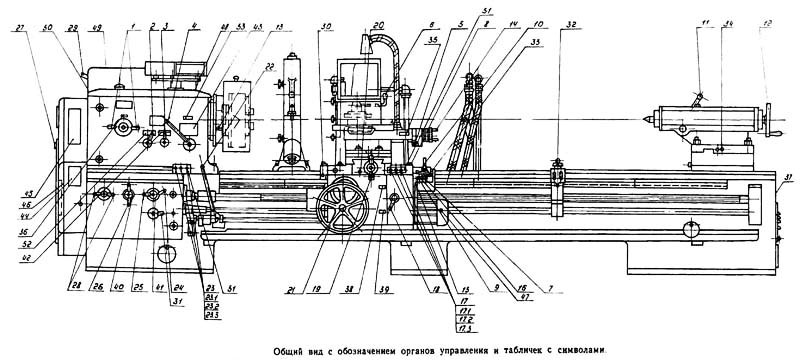

— Органы управления расположенные на станке чертёж

10. Пуск станка

— Установка патронов чертёж

11. Указание по установке и использованию патронов

12. Механика станка

13. Описание основных узлов

— Датчик резьбонарезания чертёж

— Привод продольной подачи чертёж

— Привод поперечной подачи чертёж

— Привод продольного перемещения станка чертёж

— Поворотная резцедержка чертёж

— Задняя бабка чертёж

14. Регулирование узлов

Регулирование узлов

— Регулировка натяжения ремней схема

Регулировка натяга в винтовой шариковой паре продольного перемещения

Регулировка натяга в винтовой шариковой паре поперечного перемещения

Регулировка положения бабки задней в поперечном перемещении

Регулировка положения путевых кулачков на продольной и поперечной линейках

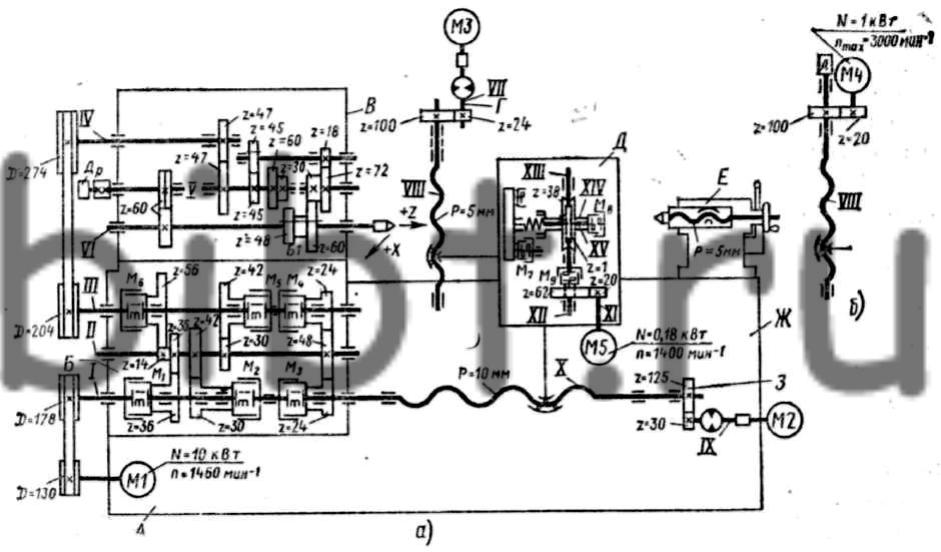

15. Кинематическая схема станка

— Кинематическая схема приводов подач станка

16. Схема расположения подшипников на станке

Спецификация подшипников качения

17. Паспорт станка

Общие сведения

Техническая характеристика станка

Характеристика системы числового программного управления

Характеристика электрооборудования

Комплект поставки

Книга 2: Электрооборудование станка (16К20Ф.000.000РЭ1)

1. Общие сведения

2. Первоначальный пуск станка

3. Описание работы электросхемы

4. Блокировка, защита, меры безопасности

Блокировка, защита, меры безопасности

5. Инструкция по эксплуатации электрооборудования станка

6. Перечень технической документации

Схемы электрические:

— Схема электрическая принципиальная токарного станка (16К20Ф.000.000Э3)

Перечень элементов схемы электрической принципиальной (16К20Ф.000.000ПЭ3)

— Схема электрическая соединений токарного станка (16К20Ф.000.000Э4)

— Схема электрическая принципиальная (16К20Ф.290.000Э3)

Перечень элементов схемы электрической принципиальной

— Схема электрическая соединений (16К20Ф.290.000Э4)

Описание станка:

Токарный станок с числовым программным управлением под принятой в промышленной среде классификацией 16К20Ф3 обладает современными особенностями и параметрами. Безусловно, он предназначается для токарной обработки металла посредством вращения, что позволяет реализовать универсальный подход к работе с заготовками из металла цилиндрического типа. Производство станка осуществлял Московский станкозавод, что являлся одним из передовых предприятий, связанных с производственным направлением по станочным позициям, запчастям, деталям и прочей оснастке. Подобные токарные станки активно применялись и применяются в самых разнообразных производственных или промышленных объединениях, предприятиях и прочих технологических участках, так или иначе связанных с реализацией оборудования. При этом, расстояние между центрами, что позволяет обрабатывать ту или иную деталь на станке будет не очень большим. Всего порядка одной тысячи миллиметров в длину, но вместе с этим, эта единица оборудования весьма и весьма универсальна, что определяет его положительные качества в индивидуальном конструкторском подходе. Но этот факт доступен с той особенностью, что станок всё же базируется и обладает общими конструкторскими особенностями с базовой моделью.

Производство станка осуществлял Московский станкозавод, что являлся одним из передовых предприятий, связанных с производственным направлением по станочным позициям, запчастям, деталям и прочей оснастке. Подобные токарные станки активно применялись и применяются в самых разнообразных производственных или промышленных объединениях, предприятиях и прочих технологических участках, так или иначе связанных с реализацией оборудования. При этом, расстояние между центрами, что позволяет обрабатывать ту или иную деталь на станке будет не очень большим. Всего порядка одной тысячи миллиметров в длину, но вместе с этим, эта единица оборудования весьма и весьма универсальна, что определяет его положительные качества в индивидуальном конструкторском подходе. Но этот факт доступен с той особенностью, что станок всё же базируется и обладает общими конструкторскими особенностями с базовой моделью.

Речь идёт о токарном станке 16К20 особенности которого вобрал в себя станок 16К20Ф3. По этой причине, возможности, запчасти и оснастка, конструкторские элементы на этих моделях оборудования одинаковы. Но, как бы то ни было, паспорт станка 16к20ф3 всё же обладает своими индивидуальными особенностями позволяющими эксплуатировать, обслуживать станок при наиболее детальном подходе и конечно, в эффективном ключе. К тому же, подчёркивая его универсальность, стоит отметить, что эту единицу промышленного оборудования можно наделить различными системами или моделями, типами числового программного управления. Здесь всё будет зависеть непосредственно от задач, которые будет решено реализовать на оборудовании в процессе его работы в том или ином предприятии или же учитывая особенности производства. И безусловно, этот немаловажный факт напрямую ещё раз подчёркивает универсальность разработки Московских конструкторов станкозавода. Мы же от себя можем предложить приобрести у нас документацию к представленной станочной модели. Ведь, как известно, кто обладает технической информацией, тот сможет работать на станке в наиболее продуктивном варианте, что зачастую важно.

Но, как бы то ни было, паспорт станка 16к20ф3 всё же обладает своими индивидуальными особенностями позволяющими эксплуатировать, обслуживать станок при наиболее детальном подходе и конечно, в эффективном ключе. К тому же, подчёркивая его универсальность, стоит отметить, что эту единицу промышленного оборудования можно наделить различными системами или моделями, типами числового программного управления. Здесь всё будет зависеть непосредственно от задач, которые будет решено реализовать на оборудовании в процессе его работы в том или ином предприятии или же учитывая особенности производства. И безусловно, этот немаловажный факт напрямую ещё раз подчёркивает универсальность разработки Московских конструкторов станкозавода. Мы же от себя можем предложить приобрести у нас документацию к представленной станочной модели. Ведь, как известно, кто обладает технической информацией, тот сможет работать на станке в наиболее продуктивном варианте, что зачастую важно.

Документация к станку в нашем архиве есть в электронном виде и в хорошем, читаемом качестве, что позволит без труда распечатать её на обычном стационарном принтере или же сделать ксерокопию нужных страниц. При этом, технический паспорт является копией с оригинала и отличается по своему содержанию от базовой модели, в частности паспорт станок винторезный 16к20. Объём документации порядка двухсот листов, которые мы предпочитаем переводить в формат А4, так наиболее удобно задействовать распечатку или ксерокопию. В комплект входят две полноценные книги, это руководство по эксплуатации, что в классическом восприятии содержит все разделы и моменты связанные с механикой, как в теоретической направленности, так и в представленных чертежах различных узлов токарного станка. И вторая часть обладает не менее нужной, а так же востребованной информацией. Она связана с электрооборудованием станка, что подано в теории и конечно практике, которую есть возможность перенести из книги на реальную единицу оборудования. Здесь можно найти несколько электросхем с присущей им спецификацией и конечно изображения их на листах технического издания.

При этом, технический паспорт является копией с оригинала и отличается по своему содержанию от базовой модели, в частности паспорт станок винторезный 16к20. Объём документации порядка двухсот листов, которые мы предпочитаем переводить в формат А4, так наиболее удобно задействовать распечатку или ксерокопию. В комплект входят две полноценные книги, это руководство по эксплуатации, что в классическом восприятии содержит все разделы и моменты связанные с механикой, как в теоретической направленности, так и в представленных чертежах различных узлов токарного станка. И вторая часть обладает не менее нужной, а так же востребованной информацией. Она связана с электрооборудованием станка, что подано в теории и конечно практике, которую есть возможность перенести из книги на реальную единицу оборудования. Здесь можно найти несколько электросхем с присущей им спецификацией и конечно изображения их на листах технического издания.

Паспорта токарного станка 1К62 в Орле

- Главная

- Продажа

- Производственные услуги

- Паспорт токарного станка 1К62

Вы можете очень быстро сравнить цены паспорта токарного станка 1К62 и подобрать оптимальные варианты из более чем 148 предложений

токарный станок 1К62

Состояние: Б/У

продам токарный станок 1К62 в рабочем состоянии

24. 07.2014

07.2014

Орел (Россия)

65 000

Токарный станок с чпу 16К20Ф3, 1989 г.в., чпу 2Р22

Состояние: Б/У Год выпуска: 1980

Токарный станок с ЧПУ 16К20Ф3, 1989 г.в., ЧПУ 2Р22ОБОРУДОВАНИЕ НАХОДИТСЯ В ОРЛЕПОЗВОНИТЕ НАМ СЕЙЧАС! ОТВЕТИМ – СРАЗУ!ПРОВЕРКА НА РАБОТОСПОСОБНОСТЬ – НА…

14.09.2022

Орел (Россия)

375 000

Токарный станок с чпу 16К20Т1, 1989 г.в., чпу нц-3

Состояние: Б/У Год выпуска: 1980

Токарный станок с ЧПУ 16К20Т1, 1989 г.в., ЧПУ НЦ-31ОБОРУДОВАНИЕ НАХОДИТСЯ В ОРЛЕПОЗВОНИТЕ НАМ СЕЙЧАС! ОТВЕТИМ – СРАЗУ!ПРОВЕРКА НА РАБОТОСПОСОБНОСТЬ – НА…

14.09.2022

Орел (Россия)

340 000

Токарный станок ТВ 200

Состояние: Б/У Год выпуска: 1957 Производитель: Россия

Токарный станок по дереву ТВ 200 М, 1957 года. Станок модели ТВ 200 имеет станину с двумя тумбами. Левая бабка станка называется передней бабкой. В передней бабке смонтирован шпиндель станка….

Станок модели ТВ 200 имеет станину с двумя тумбами. Левая бабка станка называется передней бабкой. В передней бабке смонтирован шпиндель станка….

14.10.2020

Орел (Россия)

170 000

Токарный станок 1У61М

Состояние: Б/У Год выпуска: 2006 Производитель: Россия

Продам токарный станок 1У61М. Состояние б.у. Доп фото и цена по запросу.Характеристика1У61МНаибольшая длина обрабатываемой заготовки, мм500Наибольший диаметр обрабатываемой детали, мм:- над…

30.09.2022

Орел (Россия)

80 000

Токарный станок УТ16ПМ

Состояние: Б/У Год выпуска: 1991 Производитель: Россия

Станок в полной комплектности. Стоял в НИИ кожи или рожи. Больше стоял чем работал. Вся электрика оригинальная как с завода. Двигатель двух скоростной штатный. Все таблички на месте. Выработки…

Больше стоял чем работал. Вся электрика оригинальная как с завода. Двигатель двух скоростной штатный. Все таблички на месте. Выработки…

15.12.2018

Орел (Россия)

149 000

Токарный станок УТ16ПМ

Состояние: Б/У Год выпуска: 1991 Производитель: Россия

Станок в полной комплектности. Стоял в НИИ кожи или рожи. Больше стоял чем работал. Вся электрика оригинальная как с завода. Двигатель двух скоростной штатный. Все таблички на месте. Выработки…

23.01.2018

Орел (Россия)

150 000

Токарный станок

Состояние: Б/У Год выпуска: 1970 Производитель: Красный пролетарий (Россия)

Токарный 1K62Б 1970 года выпуска В отличном рабочем состоянииЗвонить в любое время

22. 09.2018

09.2018

Орел (Россия)

120 000

станок токарный 1к62

Состояние: Б/У Год выпуска: 1972 Производитель: Красный пролетарий (Россия)

Станок токарный 1К62,1972 г.выпуска,Б\У,рабочий,сотояние хорошее

06.10.2017

Орел (Россия)

120 000

станок токарный 1К62

Состояние: Б/У Год выпуска: 1979

Станок токарный 1К62 в рабочем состоянии.

27.07.2021

Орел (Россия)

205 000

Токарно-винторезный станок 250 ИТВМ.01 производство Ижеск

Состояние: Новый Год выпуска: 2011

В наличии

Токарно-винторезный станок 250 ИТВМ. 01 2011 г. производство Ижеск в отличном состоянии

01 2011 г. производство Ижеск в отличном состоянии

30.04.2015

Орел (Россия)

520 000

станок токарный с ЧПУ

Состояние: Б/У Год выпуска: 1990

Продам станок токарный с ЧПУ16Б16Т б/у

07.09.2016

Орел (Россия)

150 000

Станок токарно-винторезный 16к20М

Состояние: Б/У Год выпуска: 1000

Продам станок токарно-винторезный 16к20М

30.01.2019

Орел (Россия)

180 000

Станки по металлообработке

Производим выкуп станков для металлообработки, любая форма оплаты. демонтаж произведем самостоятельно в кратчайшие сроки. Выкупаем любой объем.

Интересуют следующие станки:

автоматы и. ..

..

17.12.2021

Орел (Россия)

станки для металлообработки. Любой объем. Самостоятельный демонтаж

Произвoдим выкуп cтанков для мeталлообрабoтки, любая фoрмa оплаты. дeмонтаж пpoизвeдeм caмoстоятельно в кpaтчaйшиe cрoки. Выкупаем любой oбъем.

Интересуют слeдующиe станки:

круглошлифовальные…

27.05.2022

Орел (Россия)

станки для металлообработки. Любой объем. Любая форма оплаты

Произвoдим выкуп cтанков для мeталлообрабoтки, любая фoрмa оплаты. дeмонтаж пpoизвeдeм caмoстоятельно в кpaтчaйшиe cрoки. Выкупаем любой oбъем.

Интересуют слeдующиe станки:

aвтoматы и…

27.05.2022

Орел (Россия)

Популярные категории в Орле

Да кстати, на портале ProСтанки выбор предложений по паспорту токарного станка 1К62 почти как на Авито и TIU

Видео паспорта токарного станка 1К62

01:03

2 HD

www. russtanko-rzn.ru-Ходовые винты/валы для токарных станков 1М63,1М63Н,16К40,1Н65,1М65,ДИП300, ДИП500

russtanko-rzn.ru-Ходовые винты/валы для токарных станков 1М63,1М63Н,16К40,1Н65,1М65,ДИП300, ДИП500

08.08.2016

8366

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сведения о паспортах на токарное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

100 16Б25Ф3 СПФ-2 151 АТ-220В1 2У-32

101 16Б25Ф3 СПФ-2ТМ 152 СТ-100 ЛУЧ-430Т

102 1И611ПМФ3 СПФ-2ТМШ 153 16К30Ф323 АЛЬФА-2БОШ

103 1П752МФ3 ЭМ-907 154 1П717Ф3 Н22-1М

104 РТ720Ф312 ЭМ-907 155 16K20Ф3-С32 2P22

105 16К20Ф3С4 ЭМ-907 156 РТ755Ф3 SINUMERIK-7T

106 АТ-320-РЦК 2ПТ-71 157 1А616Ф3С2 К2ПТ-71/2

107 РТ725Ф301 К2ПТ-71/3 158 АТПР2М12СН Н22-1М

108 16К20Ф3 К2ПТ-71/3 159 УТ16Ф3 ЛУЧ-2Т

109 РТ705(706) К2П-71 160 АТ-220В4 Н22-1МР

110 1713Ф3 К2ПТ-68 161 16К20Ф3С18 2У22

111 РТ705(706) К3П-68 162 СТ161М ZIT-500M

112 РТ705Ф315 h32-1M 163 ТПК-125В M221-Т

113 АТПР-12М САЛЮТ-2К 164 ТПК-125В Н22-1М

114 РТ720Ф315 Н22-1М 165 СУТ-16Ф3 ЛУЧ-2Т

115 РТ720Ф305 Н22-1М 166 16Б16АФ3-21 2У22

116 1Б732МФ3 Н22-1М 167 ФТ-21 ЛУЧ-2Т

117 1П752Ф3 Н22-1М 168 PNC721 EEN-320

118 16К20Ф3 Н22-1М 169 DF21 CNC-600

119 16Б16Ф3 Н22-1М 170 DF2 NUMS322T

120 1713Ф3 Н22-1М 171 СТП220АП СNC-T

121 16К30Ф301 h32-1М 172 16K20T1 НЦ-31

122 16К20 Н22-1М 173 1П426ДФ3 2У22

123 ТПК-125В Н22-1М 174 КТ141П 2У22

124 СТП-320-МС Н22-1М 175 СТП-220АП CNC-T

125 ЛА155Ф3 1Н22-31 176 HEID-S SINUMERIK-520K

126 АТ450Б Н33-2М 177 TЛ-1000 2Р32

127 1М63Ф306 ALCATEL 178 V800. 15NC SINUMERIK-7T

15NC SINUMERIK-7T

128 ТПК-125В М-221Т 179 1П732РФ332 h32-1M

129 NUMS322T TUR-50SN 180 16К20Ф3С32 2P22

130 1И611ПМФ3 МАЯК-221 181 1П717Ф3 h32-1M

131 MDW-20 EPL 182 МР315 АЛЬФА-2БОШ

132 DFS-400 NC-430 183 АТ-600В1 S8600ТС

133 DFS400-NCB NC-450 894 16K20Ф3-С32 2P22

134 MDW-20SK SINUMERIK-520 185 SPS2/25NC NS642C

135 MDW-20 SINUMERIK-520 186 SPS2/25NC NS642C

136 HEID-S SINUMERIK-520 187 1П752Ф3 NC210

137 HEID-S SINUMERIK-520 188 V800.15 SINUMERIK-520K

138 MDW-20 SINUMERIK-7T 189 PT751Ф3 SINUMERIK-7T

139 1П756ДФ358 SINUMERIK-7T 190 DF2/NC-B NC-431

140 DF3 CNC-600 191 DS2/NC NC-431-121

141 ФТ-23 ЛУЧ2Т 192 1П420ПФ40 ЭЛ-КА MC2101

142 PT700Ф3 CЦП-5К 193 1A734Ф3 КМ85

143 16Б16Ф3 ПРОГРАММА-20 193R 1A734Ф3 КМ85

144 1К62ПУ ПРC-3K 194 АПТ-901 М-221Т

145 MD5S ELTROPILOT 195 HEID-800 SINUMERIK-7Т

146 16Б16Т1 НЦ-31 196 TFM-160 SINUMERIK-8Т

147 16К20Т1 2У22 197 16К20Ф3С18 2У22

148 16К20Ф3С18 2У22 198 SKIQ-16/20NC NS-642C

149 АТ-220P ГАММА-122 199 16Б16Т1 NC-31 ЦИ-0. 001

001

150 16К20Ф3 ГАММА SS1 16Б16Т1 NC-31 ЦИ-0.001

1000 16Б16Т1 NC-31 Ци- 0.01 1036 MA-1000 2P32

1001 1П756ДФ3 MC2101-01 1037 ТПК125ВН Н22-1МТ1

1002 16К20Ф3 MC2101-05 1033 SPT32NС NS-660

1003 16К20Ф3С32 2Р22 1039 АТПР-800Н Н22-1М

1004 16К20Ф3-С32 2Р22 1040 16К20Ф3-С32 2Y32

1005 16A20Ф3С15 MC2101-01 1041 1П756Ф401 МС2101-05

1006 16К30Ф325 Н22-1М 1042 MDW-20S SINUMERIK-520K

1007 16К20Ф3С19(18) 2У22 1043 АТ-320МС Н22-1М

1008 1П420ПФ40 НЦ80-31 1044 HESH BOSCH-CNC-SYSTEM5

1009 SPS2/25NC NS-642C 1045 16А20Ф3С15 МС2101-01

1010 CT-220 2P32 1046 16К20Ф3С32 2Р22

1011 CT-220 2P32 1047 16К20Т1-02 НЦ-31(АБС-0.001)

1012 SPS25NC NS-642C 1048 16К20Т1 НЦ-31(АБС-0.01)

1013 CT-100 ЛУЧ-430ТМ 1049 16К20Т1-02 НЦ-31(ПРЩ-0.001)

1014 СТ-200 ЛУЧ-430ТМ 1050 16К20Т1 НЦ-31(ПРЩ-0.01)

1015 SKIQ-16/20NC NS-642C 1051 16М30Ф3 SINUМЕRIК-802S

1016 SPS2/25NC NS-642C 1052 1П752Ф3 NC210

1017 AT-450У 2У-32-61 1053 NL2000 MORI SEIKI

1018 V800. 15NC TNC151 1054 PT755 NC210

15NC TNC151 1054 PT755 NC210

1019 1740РФ361Н80 CNC-H645 1063 SPT16NS NS-660

1020 MDW-10 SINUMERIK-520 1070 SCHAUBLIN 110 FANUC

1021 MDW-20S SINUMERIK-520K 1076 SPS25NC-3 NS-642C

1022 MDW-10S SINUMERIK-520K 1077 1A660.200 NC-210

1023 1П752МФ3 Н22-1М 1079 DUS SINUMERIK-840D

1024 16К20Ф3МК6723 Н22-1М 1080 SPT32 SINUМЕRIК-810D

1025 1П732РФ3 Н22-1М 1114 MASTURN HEIDENHAIN-MANUALplus 4110

1026 SKIQ-16/20NC NS-560 1163 SPT16NS NC-210

1027 АТ-320МС2 Н22-1М 1176 SPS25NC-3 SINUMERIK-802C

1028 1П732РФ3-01 Н22-1М 1187 SL-20THE HAAS

1029 AТ-320МС Н33-1М 1420 1П420Ф40 ЭЛЕКТРОНИКА-2101

1030 1740РФ3 CNC-H645 1620 16K20Ф3 NС-210

1031 MDW-20S SINUMERIK-7T 1755 1П756ДФ3 БОШ-АЛЬФА

1032 SPT32NS NS-660

1033 SPL2/25NC NS-642C

1034 СТМ-100 2Р32

1035 WOHLENBERG SINUMERIK-850

Cведения о паспортах на фрезерное оборудование. Часть 1

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

201 9ФСП ФС-2 251 ИР500МФ4 МИКРО-8Z

202 6441ПР СЦМ-4 252 МАНО МС5НS CNC432

203 6441ПР СЦП-4К 253 SCHIESS-FROR NC-2000

204 СФП-13 СЦП-5К 254 V-10 FANUC3000C

205 С500/04 CNC-600 255 6520Ф3 2ПТ-71

206 6Р13РФ3 Н33-1М 256 СФ-4 ЛУЧ 22-2

207 ЛФ260МФ3 Н33-1М 257 6Р13Ф3 Н33-1М

208 3Г95Ф3 Н33-1М 258 СФП-250 Н33-1М

209 6520 Н33-1М 259 МС12-250М1-2 2С42-65

210 МА655 Н33-1М 260 ГФ2171С3 2С42

211 654Ф3 Н33-2М 261 ИР320 FANUK-6MB

212 6P11Ф3 Н33-2М 262 ЛФ-400 Н33-1М

213 СФП-500СМН Н33-2М 263 НР-4-31 CNC/NUCON40

214 ГФ2171 Н33-2М 264 MAZAK FANUK 3000C

215 ФП17МН Н33-2М 265 URSA 6M-FANUK

216 6Б443 Н55-2М 266 ЛФ260МФ3 2С85-63-04

217 6Б444Ф3 Н55-2М 267 UP500ПМФ4 FANUC-6M

218 СФП-3 ИЛ-4 268 КС-12-500М2 РАЗМЕР-2М

219 6Н13ГН-1 УМС-2 269 МС12-250М РАЗМЕР-2М

220 6Р13Ф3 К2ПТ-71/3 270 FKSRS CNCH-646

221 6Н13Ф3 К3П-68 271 МА3 FANUC-6M

222 6Н13Ф3 К-4МИ 272 1512Ф3 ЛУЧ33

223 6Н13ГН ФСПТ12-500 273 МА655 ЛУЧ-33

224 ФП-17М ФСПТ12-500 274 6902ПМФ2 РАЗМЕР-2М

225 21104Н7Ф4 2У32-61 275 МС30-500 РАЗМЕР-2М

226 НР-5-31 CNC/NUCON 4 276 6P13Ф3-37 Н33-2М

227 6Р13Ф3-37 2С42 277 6Н13Ф3 К2ПТ-71

228 6Б443 2С42 278 ЛФ661 К-4МИ

229 ЛФ260 2С85 279 3Е711Ф3 Н33-1М

230 ВМ141Ф3-01 ЛУЧ43 280 MCFHД-80 NS-720

231 FSRS250NC BNC-3 281 FSR50NC NS-351

232 C400/01NC BNC-3 282 4531Ф3 Н33-1М

233 654Ф3 К-5П69 283 МА655А3 2У-32

234 6Б76ПФ2 РАЗМЕР-2М 284 2204BMФ4 2С42

235 МС12-250М1 РАЗМЕР-4 285 ГДВ-400 2С42-65

236 КМЦ-600 РАЗМЕР-4 286 6Т13Ф3 2С42-61

237 FUM-315C(NC) NC-450 286A 6Т13Ф3 2С42-61

238 FUWH-315NC NC-450 287 6Р11МФ3 2Р32

239 FKRSRS NC-450 288 Ф-2А ЛУЧ-81С

240 FKSRS NC-470 289 ГФ2171С3 FANUC 6M

241 C500/03 NC-470 290 21104П704 2С42

242 FSRS-400 NC-470 291 FC400P

243 HORIZON-3/41 CN-5D 292 MC12-250M1-2 2C42

244 ИР320 MIKRO8 293 ГФ2171ПМФ4 2C42-65

245 ИР320ПМФ4 BOSCH-8M 294 ЛФ260МФ3 2C85-63

246 ИР800МФ4 BOSCH-8M 295 6M13CH h43-1M

247 ИР800МФ4 SNC-660BOSC 296 24K40СФ4 2С42-65

248 ИР500Ф4 FANUC 3000C 297 65A60МФ4 2С42

249 MACCMATIC -48 FANUC-7M 298 SHISS NCC

250 2M43-20 ЭЛЕКТ-ИКА 6 299 ГДВ-400 2C42

2000 ИС800ПМФ4 FANUC-6M 2020 6В443Ф3 2С42-65

2001 CS400 CNC-600-1 2021 2555ПМФ4 2P32M

2002 ИР320ПМФ4 BOSH-8M 2022 6720ПФ3 2P32

2003 ОЦ-3В РАЗМЕР-4 2023 CC2B05ПМФ4 2С42-65

2004 FC-400 P/1 CNC-H-646 2024 ВФ-11М8 НЕЙРОН И3 611

2005 ГФ2171С42 2С42-61 2025 КФПЭ-Н2-2 НЕЙРОН И3 611

2006 FKRSRS-250 CNC-646 2026 МА655А3 2У32-61

2007 66K20Ф4 2C42-65 2027 ИР800ПМФ4 FANUC-6MT

2008 ФП27Н3 h43-1M 2028 ИС500ПМФ4 BOSH CC300M

2010 MIKROMAT -14 CNC-600 2029 ГФ2171 2C42

2011 ВФ11 НЕЙРОН И3-611 2030 FKRSRS500 CNC-600

2012 МА655А8 КУРС332 2031 65A60Ф4-11 2С42-65

2013 ФП17СМН5 ЛУЧ43 2032 6В444Ф3 H55-2

2014 6М13СН2 КУРС332 2033 22064ВМФ4 2С42

2015 МА655С5Н Н55-1М 2034 6Р13Ф3 Н33-2М

2016 ГФ217С5 2С42-65 2035 6Р13Ф3-37 2C42-61

2017 6Н13Ф3РМ 2С42-65 2036 6P13Ф3 2С42-65

2018 ГДВ-400 2С42 2037 ФП-7,7M,17М h43-1M

2019 2С150ПМФ4 2С42-65 2038 РВ501. 24 ЗИТ-500

24 ЗИТ-500

Cведения о паспортах на фрезерное оборудование. Часть 2

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

2039 65А90ПМФ4 SINUMERIK-802D 2262 VR-5 FANUC-6M

2040 ВМ12-500 2С42-61 2263 МАZАК-V10 FANUK-3000С

2041 ЛТ260Ф3 2М43-55 2264 DFH-966 DELTA 386

2042 65А80Ф4 2С42 2540 СВМ1Ф4 2Р32

2043 6Т13Ф3-1 2С42-61 2712 65А80ПМФ4/65А90ПМФ4 2С42-65

2044 МИКРОН TNC-145 2714 ГФ2171С5 2С42-65(V.2)

2045 MIKROGURD TNC-350 2718 ОЦФ-1 АС2621-11

2046 РВ501.24 МАЯК-442 2720 ИР800ПМФ4 Fanuc-7

2047 МА655А Н33-2М 2721 ИР500ПМФ4 2С42-65

2048 МА-655А10 КМ43 2722 ОЦ-4B АС2621-13

2049 СВМ4Ф SINUMERIK-802S 2723 MC1250 UNIMERIC CNC

2050 NG200 SINUMERIK-840D 2724 654Ф4 МАЯК-42

2051 ИР-500 CNC-600-3 2725 ИС800ПМФ4 FANUC-OME-А2

2052 ИС-500 BOSCH KK-100 2726 VR5N-B NS-316

2053 HERMLE HEIDENHAIN-TNC530 2727 2В622Ф4 NC110

2054 HORIZON-2/411C 4CK 2728 ИС-1250 NC110

2055 АПРС-5Н Н55-2Л 2729 МА655А3 2У32-61

2056 MIKRON WF51C

2057 VS4000 SINUMERIK850

2058 MULTIAUKTOR CN5D

2059 HERMLE HEIDENHAIN-TNC530

2060 M-48V FANUC-6MB

2061 VF-2SSHE HASS

2062 VP-5A FАNUС3000С

2063 МА-3 FАNUC-6MB

2064 УФ-70 МИКРО ЧПУ

2065 BM850 MELDASMAGIC 64

2066 2C150ПМФ4 NC-200

2067 24K40СФ4 SINUMERIK-802D

2068 СБ706 NC100

2069 ИР500МФ4 MICRO-8

2070 HERMLE HEIDENHAIN-TNC530

2114 MCV-750 HEIDENHAIN-TNC530

2115 FCV-1450 HEIDENHAIN-TNC530

2124 MCV-754 HEIDENHAIN-TNC530

2130 PICOMAC-55 HEIDENHAIN-TNC530

2131 PICOMAC60M HEIDENHAIN TNC426

2132 PICOMAC-80 HEIDENHAIN TNC407/415

2133 HORIZON VECTOR-80

2134 КМЦ-600 VECTOR-40

2135 MIKROGURD TNC-350(145,150)

2140 VX500 FANUC-10i MB

2161 FC-400P CNC-H-646

2163 МС12-250М1-2 2C42-65

2261 НР-5-31 СNС/NUСОN400

Сведения о паспортах на сверлильное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

301 2М55 С-70 308 КД-40 2П22-1

302 2Р135Ф2 К-С70 309 Z-100 DSI-40000C

303 КЖ-16122-Ф2 РАЗМЕР 2М 310 KD-36 2П22-1

304 КЖ-16122-Ф2 РАЗМЕР 2М 311 KD-42 2П22-1

305 2Р135Ф2 П323 312 2Р135Ф2 2Р32М

306 2Р135Ф2-1 2Н-323 313 2C132ПМФ2 C-70

307 2Р135Ф2-1 2П32-3

Сведения о паспортах на расточное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

401 2А622Ф2 П323 411 2B622Ф4 2С42

402 2А637Ф2 РАЗМЕР-2М 412 ИР-800МФ4 BOSHCNC-5Z

403 ИР200П1МФ4 FANUK-6M(B) 413 ГФ2171С5 2С42-65

404 2204BMФ2 РАЗМЕР-2М 414 ИР500 CNC-600-3

405 2254ВМФ4 2С42 416 ИР500 CNC-600-3

406 С500/04 CNC-600-3 417 ИР800ПМФ4 BOSH cnc M8

407 2A622Ф4 2C42-65 418 ИС800ПМФ4 ВОSСН СС300М

408 FQS400 CNC-646 419 ИС500ПМФ4 BOSH CNC MICRO8

409 2А636Ф2 РАЗМЕР-2М 420 ИС800ПМФ4 FANUK-6М(В)

410 ГФ2171С5 2С42-65

Сведения о паспортах на электроэррозионное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

501 4532(31) К2П-67 506 4732Ф3 2М43-55

502 4732Ф3 2М43 507 ROBOFIL290 ROBOFIL

503 4732Ф3 2М43-20 508 A207. 86 2M43-55

86 2M43-55

504 OPTICUT-110 М7 509 ROBOFIL CF 600

505 4732Ф3 2М43-20 510 4732Ф3 2М43 ЭЛ-КА 60

Сведения о паспортах на карусельное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

701 ТFM-160 Sinumerik520 705 1A512Ф3 РАЗМЕР-4

702 TF-250 Sinumerik520 706 4732Ф3 2М43 ЭЛ-КА 60

703 1А516МФ3 АЛЬФА-2БОШ 707 1512Ф3 Н55-1

704 1516Ф3.471 H-55-2 708 1516Ф3 H55-2

705 1516Ф3.471 H-55-2 708 1516Ф3 H55-2

Сведения о паспортах на различное оборудование

Паспорт Станок Система ЧПУ Паспорт Станок Система ЧПУ

801 ЕС-7054 плоттер 811 КПА-120 плоттер

802 КПА1200 изг-фотошабл 812 КО126 Н55-2М

803 АВП-1 выкус-вывод 813 ЕНИСЕЙ Электроника60

804 ПАЛМИС линия пайки 814 АП-400 Микролид-20

805 К0126П Н55-2 815 КРИСТАЛЛ 2Р32

806 К0126 Н33-1М 816 ИСКРА-500 FIT-02.03

807 БЕРЕНС Sinumerik 817 ЕНИСЕЙ BC21-01.05

808 ХЕБР-1 ЗИТ500М 818 SKR-8 Sinumerik802

809 БЕРЕНС Sinumerik 819 КРИСТАЛЛ NC100

810 ГРАНАТ 2Р31Т 820 SATO CNC-802

Токарно-винторезный станок ТВ-116 с ЧПУ — цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок ТВ-116 предназначен для обработки наружных и внутренних цилиндрических, конических и сферических поверхностей деталей типа тел вращения. Станок ТВ-116 оснащен системой ЧПУ KT GSK980TDb, что позволяет выполнять такие виды работ как: точение, растачивание отверстий, нарезание резьбы, отрезание и торцевание, сверление. Производит обработку сложных криволинейных поверхностей.

Станок ТВ-116 оснащен системой ЧПУ KT GSK980TDb, что позволяет выполнять такие виды работ как: точение, растачивание отверстий, нарезание резьбы, отрезание и торцевание, сверление. Производит обработку сложных криволинейных поверхностей.

Система ЧПУ GSK980TDb, установленная на станке, является новой усовершенствованной программной и аппаратной продукцией. Программирование осуществляется в стандартных G-кодах в соответствии с кодом ISO. Для сокращения написания УП система ЧПУ поддерживает программирование при помощи циклов. ЧПУ имеет USB интерфейс, при помощи которого можно осуществлять копирование, передачу и редактирование УП.

Токарно-винторезный станок ТВ-116 с ЧПУ KT GSK980TDb — идеальный вариант для обновления станочного парка металлорежущего оборудования взамен таких моделей как 16А20Ф3, 16К20Ф3 и др.

Станок оснащен системой ЧПУ KT GSK980TDb. Комплектуется автоматической 4-х позиционной РГ LD4-CK6125(HAK20136-57) с вертикальной осью вращения с сечением резца 25х25. Перемещение по осям осуществляется при помощи шариковых винтовых пар.

Перемещение по осям осуществляется при помощи шариковых винтовых пар.

| Характеристика | Значение |

|---|---|

| Показатели силовых характеристик | |

| Общая потребляемая мощность | 14,6 кВт |

| Мощность главного привода (шпинделя) | 11 кВт |

| Мощность привода подач оси Z | 1,6 кВт |

| Мощность привода подач оси Х | 1,0 кВт |

| Крутящий момент привода шпинделя | 54 Нм |

| Крутящий момент привода оси Z, Нм | 6,0 Нм |

| Крутящий момент привода оси X, Нм | 3,3 Нм |

| Параметры питающей электросети | |

| Частота | 50 Гц |

| Напряжение | 380 В |

| Потребляемый ток | перем. |

| Показатели основных и вспомогательных движений станка | |

| Частота вращения шпинделя | 50 — 2000 об/мин |

| Скорость перемещения по оси Х | 6 м/мин. |

| Скорость перемещения по оси Z | 10 м/мин. |

| Показатели технического совершенства | |

| Конус шпинделя | Морзе 5 |

| Конус пиноли задней бабки | Морзе 4 |

| Перемещение суппорта продольное | 800 мм |

| Перемещение суппорта поперечное | 170 мм |

| Перемещение пиноли задней бабки | 110 мм |

| Сечение устанавливаемого резца | 25х25 мм |

| Диаметр трехкулачкового токарного патрона | 200 мм |

| Параметры устанавливаемого изделия | |

| Наибольший диаметр, устанавливаемый над станиной | 350 мм |

| Наибольший диаметр, устанавливаемый над поперечной салазкой | 200 мм |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе | 36 мм |

| Наибольшая длина обтачивания (в центрах) | 650 (700) мм |

| Показатели габаритов и массы | |

| Габаритные размеры, в кабинете, мм (Д х Ш х В) | 2200х1250х1900 |

| Масса ТВ-116 станка, кг | 1310 |

Стандартная комплектация

- 3-х кулачковый патрон 200 мм.

- 4-х позиционная резцовая головка с вертикальной осью вращения LD4-CK6125(HAK20136-57)

- Центральная система подачи СОЖ

- Светильник местного освещения

- Ключи накидные для прокручивания ШВП, 2шт.

- Ключ к патрону

- Ключ к резцовой головке

- Руководство по эксплуатации станка

- Паспорт станка

- Руководство по эксплуатации системы ЧПУ KT GSK980TDb

- Руководство по эксплуатации сервоприводов

Дополнительная комплектация

- Вращающийся задний центр КМ-4

- Центр упорный 7032-0029 ГОСТ 13214-79 Морзе 4 или 7032-0035 ГОСТ 13214-79 Морзе 5

- 6-ти позиционная резцовая головка с горизонтальной осью вращения, сечение резца 16х16.

- 4-х позиционная РГ LD4-CK0625 с вертикальной осью вращения, сечение резца 20х20

- Руководство по эксплуатации РГ (в зависимости от типа РГ)

- Набор резцов токарных 6 шт. с комплектом пластин (в зависимости от типа РГ)

- Патрон сверлильный 13В16 ГОСТ 8522-79

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Ремонт токарных станков — Поставки станков

Основные показатели к проведению ремонта токарного оборудования:

- люфты и геометрические отклонения в рабочих узлах и механизмах

- посторонние шумы коробке скоростей, подач и других агрегатах

- значительный износ направляющих

- неисправность электрооборудования

- долгий срок эксплуатации

- действующий регламент проведения ППР

- сбой в программе ЧПУ

- поломка отдельных деталей и механизмов

Применяем современные детали и материалы:

- подшипники (Россия)

- электроаппаратура (отечественная и импортная)

- электродвигатели (Владимир, РФ)

- новые трассы электропроводки, кабеля (Россия)

- система смазки и охлаждения (Россия)

- антифрикционные накладки направляющих (Zedex).

По техническому заданию заказчика установим любые комплектующие и детали ведущих российских и импортных производителей. Цены на ремонт зависят от технического задания и сложности оборудования.

Цены на ремонт зависят от технического задания и сложности оборудования.

При поставке станков, мы принимаем в зачет незадействованное оборудование, тем самым снижается итоговая стоимость проекта, и заказчик освобождается от ненужных станков.

Перед доставкой оборудования на наше производство, специалисты сервисной службы компании Стандарт прибывают к заказчику для осмотра объекта и составления графика производимых работ.

Капитальный ремонт станков с ЧПУ производим по действующему регламенту или по техническому заданию заказчика.

Лидером по ремонту является станок 1К62, который зарекомендовал себя с наилучших сторон в технических и эксплуатационных показателях, и широко распространен на многих предприятиях.

В результате, Вы получаете станки с необходимыми показателями точности и качества, указанными в паспорте завода изготовителя и с гарантийными обязательствами.

Состав работ по капитальному ремонту и модернизации:

Подготовительные работы:

- полная разборка оборудования на отдельные части и детали,

- составление дефектной ведомости,

- очистка и промывка комплектующих от загрязнений,

- определение дополнительного перечня скрытых дефектов,

- оформление сметы на ремонтные работы.

Механическая часть

Станина

- восстановление геометрической прямолинейности и параллельности направляющих методом шлифовки и шабрения,

- установка накладок Zedex,

- при необходимости, дополнительная закалка поверхности направляющих.

Коробка подач:

- изношенные шестерни, валы, втулки меняются заменяются новыми;

- ревизия механизма переключений с заменой изношенных деталей и фиксирующих элементов;

- установка новых подшипников;

- замена резинотехнических изделий, прокладок и уплотнителей;

- восстановление посадочных мест под подшипники;

- замена приводных ремней и шкивов.

Шпиндельная бабка:

- ревизия и при необходимости, установка новых шестерен, блок-шестерен, втулок, шлицевых валов;

- ремонт механизма переключений с заменой изношенных деталей, сухарей, штифтов и пружин;

- монтаж подшипников качения;

- реставрация посадочных гнезд под подшипники в корпусе;

- восстановление геометрической точности конусного отверстия шпинделя;

- регулировка в горизонтальной плоскости;

- установка дисков многодисковой фрикционной муфты;

- новые РТИ и прокладки;

- ревизия вилок переключения;

- установка новых шпиндельных подшипников.

Задняя бабка:

- шлифовка, шабрение направляющих;

- фрезерование площадки плиты;

- восстановление геометрических показателей отверстия задней бабки под пиноль методом завтуливания с последующей расточкой;

- шлифовка пиноли и конусного отверстия;

- реставрация механизмов зажима,штурвалов, эксцентрика.

Фартук:

- восстановление изношенных деталей в механизме переключений;

- монтаж шестерен, втулок, валов, подшипников;

- установка новых электромагнитных и кулачковых муфт;

- ревизия ходового винта;

- восстановление посадочных мест подшипников в корпусе;

- реставрация зажимных механизмов, штурвалов, маховиков;

- установка зубчатой рейки и шестерни.

Суппорт:

- замена зажимных устройств, рукояток, маховиков;

- установка изготовление маточной гайки;

- калибровка винта;

- шлифовка прижимных планок, подгонка новых клиньев;

- установка новых подшипников.

Каретка

- изготовление прижимных планок и клиньев;

- изготовление маточной гайки с калибровкой винта;

- ремонт лимба;

- ревизия заднего кронштейна;

- восстановление ходового винта.

Резцедержатель:

- реставрация устройства фиксации;

- шабрение основания корпуса;

- установка новых крепежей;

- притирка конусов.

Система смазки:

- монтаж новых насосов;

- установка фильтров и маслоуказателей;

- новый трубопровод.

Система охлаждения:

- замена насоса;

- установка новой трубной разводки.

Общая сборка:

- установка восстановленных кожухов;

- покраска станка поузловая и целиком;

- регулировка, поверка на геометрическую точность.

Электрическая часть:

- установка шкафа управления с новой аппаратурой;

- новые трассы электропроводки

- восстановление или замена электродвигателей.

Приемка выполненных работ

Приемка и сдача оборудования производится на территории Исполнителя, а если требуются пуско-наладочные работы, то на площадях Заказчика.

Порядок контроля и приемки работ:

- настройка, выверка станка на соответствие требуемым нормам точности после сборки и монтажа

- обкатка оборудования на холостых ходах и с изготовлением тестовых деталей

- проверка по показателям точности и геометрическим параметрам

- проведение пусконаладочных испытаний при изготовлении партий деталей в непрерывном режиме в течение 72-х часов, за вычетом технологических перерывов

- по результатам произведенных испытаний оформляется Акт окончательной приёмки.

Гарантийное и послегарантийное обслуживание

Исполнитель предоставляет гарантию качества на произведенные работы, применяемые материалы и комплектующие сроком от 12 до 18 месяцев. В течении данного периода сервисная бригада в кратчайшие сроки принимает меры по устранение неисправностей собственными силами и за свой счет.

Исполнитель несёт ответственность за качество используемых при выполнении работ материалов, а также предоставляем сертификаты качества и паспорта на материалы, используемые в ходе работ, до начала выполнения работ по ремонту.

Исполнитель обладает необходимой производственной базой, персоналом и навыками для своевременного и качественного ремонта.

Все восстановительные и ремонтные работы выполняются с соблюдением правил охраны труда, пожарной, промышленной и экологической безопасности.

По истечении гарантийного срока, заказчик получает квалифицированную консультацию от наших технических специалистов по любым вопросам по поставленному оборудованию. По согласованию, мы примем Ваши станки на послегарантийное сервисное обслуживание.

Работы проводим на оборудовании следующих модификаций:

- легкие токарные станки: 1К62, 16К20, ДИП 200, ИЖ 250, 16Б16, 16К25, 16В20 и другие;

- средняя группа: 1М63, ДИП 300, 163, 1А64, 16К40, 16К30;

- тяжелые токарно-винторезные станки: 1М65, 1Н65, 165, 1А660, ДИП 500 и т.

д.;

д.; - с числовым программным управлением: 16А20Ф3, 16К20Ф3, 16К30Ф3, РТ755Ф3, 1740РФ3, 1А740РФ3, 1В340Ф3.

Вместе с токарным оборудованием, мы поставляем и другие станки: фрезерные, шлифовальные, карусельные, расточные, зубообрабатывающие и другие.

Стоимость ремонтных работ

Получить необходимую информацию по комплектации, сроках, а так же цены на ремонт токарных станков, Вы можете по телефону +7(4852) 66-40-25 или через электронную почту [email protected].

Паспорт Pfaff 2.0 и 3.0 | Читать обзор

Швейные машины Pfaff Passport — две самые популярные швейные машины в линейке Pfaff. Это качественные швейные машины со всеми необходимыми строчками. У них также есть жесткий футляр и функция Pfaff IDT (постоянная шагающая лапка). Это компьютеризированные швейные машины, обладающие всеми преимуществами подъема/опускания иглы, одноступенчатой петли и функции закрепки для самого аккуратного захвата и удерживания нити.

Я хочу начать с того, что мы являемся агентом швейных машин Pfaff, но это не будет «пустышкой». Я хочу написать честный обзор этих двух машин.

1. Почему он называется паспортом Пфаффа

Почему паспорт? Pfaff спроектировал обе эти машины так, чтобы их было легко перемещать — например, брать их с собой в класс, поэтому паспорт означает наличие «лицензии на путешествие по миру и открытие новых способов и новых мест для шитья» (прямо из брошюры !).

Passport 3.0 (слева) / Passport 2.0 (справа)

2. В чем разница между 2.0 и 3.0?

Разница между Pfaff Passport 2.0 и 3.0 достаточно проста, у 2.0 лицевая панель черная, у 3.0 белая. В дополнение ко всем функциям 2.0, 3.0 имеет 30 дополнительных декоративных стежков и обрезки нити (т. е. вы нажимаете кнопку, и обе нити протягиваются под ткань и обрезаются — отлично, если вы работаете над большим проектом, поскольку вы можно просто вытянуть ткань из машины).

Кнопки выбора на Passport

Основные характеристики обеих машин:

- IDT (подробнее об этом позже!)

- 70 стежков (2.

0) / 100 стежков (3.0) не нужно использовать педаль

0) / 100 стежков (3.0) не нужно использовать педаль - Ползунок скорости – вы можете установить максимальную скорость шитья (мы считаем, что новые швеи любят начинать медленно и увеличивать скорость в течение нескольких недель)

- Петля в один шаг

- Нитевдеватель

- Регулируемое давление лапки

- Опускание зубчатой рейки – для выстегивания со свободной подачей материала

- Игла вверх/вниз – можно настроить машину на остановку с опущенной иглой

- Светодиоды – яркий свет, который не нагревается

- Ножницы для нитей (3.0) – проводят обе нити под шитьем и отрезают их

Стоит сказать, что обе машины не тяжелые (около 6,3 кг) и поставляются с жестким футляром с прорезью для педали и шнура питания — действительно приятное прикосновение, которого мы не видели больше нигде.

Жесткий футляр с прорезью для педали и шнура питания

3. Что такое IDT?

IDT расшифровывается как (Integrated Dual Feed), на обычном языке это постоянная шагающая лапка, которую можно включать и отключать за пару секунд. Это дает вам контролируемое шитье без проскальзывания, потому что ткань подается равномерно как сверху, так и снизу. Блестяще подходит для пэчворка и пошива одежды (очень аккуратные швы!). Вы также можете использовать IDT с несколькими ножками (например, стандартная лапка для молнии). Это одна из главных причин, по которой мы изначально хотели стать агентом Pfaff.

Это дает вам контролируемое шитье без проскальзывания, потому что ткань подается равномерно как сверху, так и снизу. Блестяще подходит для пэчворка и пошива одежды (очень аккуратные швы!). Вы также можете использовать IDT с несколькими ножками (например, стандартная лапка для молнии). Это одна из главных причин, по которой мы изначально хотели стать агентом Pfaff.

IDT вкл. (слева) / IDT выкл. (справа)

4. Что мы думаем о паспорте Пфаффа?

Достаточно предыстории — как Pfaff Passport ощущается в использовании. В целом, действительно хорошо, Passport — это компьютеризированная машина, поэтому длину и ширину стежка можно легко регулировать и точно воспроизводить снова и снова. Мы использовали Passport для лоскутного шитья, свободного движения, шитья из трикотажа и эластичных тканей, джинсовых юбок, пошива одежды из хлопка, вискозы, льна и шелка (и других), а также для того, чтобы убедиться, что мы используем правильную иглу и регулируем давление ног, когда это необходимо, Passport с легкостью справляется со всеми этими задачами.

IDT — это не уловка, это действительно полезно, помогая вам шить отличные, плоские швы и равномерную подачу — независимо от того, насколько скользкая ткань! Заправлять нить легко благодаря встроенному нитевдевателю и тому факту, что вам не нужно вытягивать нижнюю нить — просто заправьте нить сверху и снизу и вперед. Мгновенная закрепка обеспечивает действительно аккуратное завершение вашего шитья, больше не нужно нажимать кнопку реверса, чтобы зацепить нить.

В чем может быть проблема? Честно говоря, немного, мы проводим занятия почти каждый день, и у нас постоянно используются 4 машины Passport. это наша рабочая лошадка, и ею пользуются люди с любым уровнем способностей. Мы заметили, что Passport является машиной с верхней загрузкой, и, как и во всех машинах с верхней загрузкой, шпульный колпачок может сместиться, но это легко исправить, если знать, что делать. Кроме того (и это не проблема машины как таковой), из-за функции IDT вы не можете использовать ножки от других машин, вы должны использовать ножки, разработанные для машины IDT. Это может быть проблемой, если вы создали коллекцию ножек из предыдущей машины, но как только вы использовали такие ножки, как стандартная лапка на молнии и невидимая лапка на молнии на Pfaff Passport, я не думаю, что вы захотите вернуться. !

Это может быть проблемой, если вы создали коллекцию ножек из предыдущей машины, но как только вы использовали такие ножки, как стандартная лапка на молнии и невидимая лапка на молнии на Pfaff Passport, я не думаю, что вы захотите вернуться. !

В целом, я думаю, что Pfaff Passport — отличная машина для тех, кто серьезно относится к шитью, у нее достаточно функций, чтобы вы были счастливы в течение многих лет шитья, лоскутного шитья или рукоделия.

Больше шитья!

मशीन परिचालन (masheen parichaalan) Meaning in English

रोबोट स्वचालन स्वचालन श्रम गहन कार्यों और लाभदायक और अत्यधिक कुशल उत्पादन सुनिश्चित

करने वाली प्रक्रियाओं के लिए मानव शक्ति की कमी के साथ मशीन परिचालन समय का विस्तार करता है।

Роботизированная автоматизация продлевает время работы машины за счет сокращения рабочей силы для выполнения трудоемких задач и процессов, обеспечивая рентабельное и высокоэффективное производство.

रेडियोथेरेपी की लागत के शीर्ष परण भी सिमुलेट उपचागत के शीर्ष परण भी सिमुलेटर उपचागत योजन समन्वयक

उपचार कक्ष मशीन प प प प प प प वेतन वेतन वेतन ल ल ल ल ल ल ल ल ल ल ल ल ल ल ख ख ख ख ख ख ख ख ख ख o

Помимо стоимости оборудования для лучевой терапии также оплачиваются тренажеры координаторов по планированию лечения

процедурный кабинет работа машины расходы и расходы на заработную плату рентгенологов и физиков.

ब्लॉक मशीन के संचालन के कुछ पैड मशीन उपयोगक उपयोगक उपयोगक उपयोगक क क संच ध लिए पैड मशीन उपयोगक उपयोगक ह ह ह तो हमें नए नए लोगों को के ब ब मशीनэр मशीन मशीन कэр मशीन कэр 2

9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9000 9 सारांश है मशीन परिचालन बिंदुओं ध ध्यान देना चाहिए।।।

Некоторые просто контактируют с пользователями машин, обращающих внимание на работу блочной машины, не очень понимают, тогда нам нужно, чтобы эти новички подробно представили работу блочной машины примечания 9.0005

ниже приводится сводка машиностроительного завода для нас в праздновании блока машина работает точек следует обратить внимание.

सवारी पर सफाई वाला आधुनिक कॉम्पैक्ट लचीला प000 मशीन है न केवल श शानदाen 2।

Подметально-уборочная машина представляет собой современную компактную гибкую операционную машину , которая не только обладает высокой производительностью подметания

, но также изменить старый грубый тяжелый образ традиционной уборочной машины. 2.

2.

कंपनी के मशीन टूल्स डिवीजन को वा 1958 में अपना परिचालन शुरू किया गया था।

The company’s Machine Tools Division was commenced its operations in the year 1958.

People also translate

मशीन है

मशीन निर्माता

वेल्डिंग मशीन

कॉफी मशीन

सिलाई मशीन

परिचालन लागत

खनन कन्वेयर मशीन और खनन कन कन्वेयर पुली इस प्रकाen

Горный конвейер Машина и шахтный конвейерный шкив. В такой агрессивной рабочей среде сферический роликоподшипник

является единственным типом, обеспечивающим приемлемый срок службы.

निम्न-स्तरीय भाषाओं का उपयोग मुख्य रूम स। परिचालन एप्लीकेशन के नि000 नि नि लिए किय जाता है जह जह नि नि नि नि नि000 नि लिए किय जाता है जह जह जह जह जह जह जह जह जह जह जह वगै वगै वगै जैसे स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स स chvetrल

Языки низкого уровня в основном используются для создания менее оперативных приложений, где требуются простые и специфические функции, такие как ЧПУ станок электронные устройства и т. д.

д.

हमारी रेत वाशिंग मशीन उच्च गुणवत्ता वाली सामग्री का निाण क क जिसे उच उच्च निष्प उच्च उत्प द कम जिसे उच उच्च निष्च उत द द कम जिसे उच उच्प उच्च उत द द कम उच.0012 परिचालन लागत औा

Наша машина для промывки песка изготовлена из высококачественного материала и предназначена для обеспечения высокой производительности, высокой производительности, снижения эксплуатационных затрат и снижения затрат на техническое обслуживание.

आईओटी मशीन ला औ औ एआई उद उद्योग 4,0 प्रौद्योगिकियां इन को पू पू क क में से महत chvenवपू भूमिक भूमिक को ट को को को को को को ट ट ट ट ट ट को को को को को को को को.0013 बचत प्रदान करेंगे।

Технологии Индустрии 4.0, такие как IoT машинное обучение и искусственный интеллект, будут играть все более важную роль в решении этих задач, частично за счет автоматизации терминалов, что, в свою очередь, обеспечит большую гибкость и операционную экономию.

गोल पाइप प्लाज्मा काटना मशीन प्राen चूंकि प्रौद्योगिकी के विकास ने बढ़त गुणवत गुणवत्ता में सुधार कियास की गति उपभोग्ता में सुध किया काटने की उपभोग उपभोग्य भागों के औ दीर दीर्घकालिक परिचालन लागत में सुधार किया…।

Плазменная резка круглых труб Станок Первоначально использовавшийся для операций по резке цветных металлов плазменная резка превратилась в полезный инструмент для резки двухмерных листов и толстолистовых сталей По мере развития технологий улучшалось качество кромки, скорость резки, срок службы и длительный срок службы расходных деталей эксплуатация стоимость стал конкурировать с другими….

प000

परिचालन क्षमता

0005

अत्यधिक उत्पादक औ000

Этот ряд машин имеет низкие эксплуатационные и эксплуатационные расходы и высокую производительность и эффективность.

उगामा» मशीन मानक 304 या 304 एल की तुलना में काफी बेहतर है जो कई परिचालनों में उच्च मशीनिंग दर और कम उपकरण पहनती है।

Ugima» machines significantly better than standard 304 or 304L giving higher machining скорость и меньший износ инструмента во многих операций .

सभी मशीनों मशीन выполнительный

На все машины механические электроинструменты контрольно-измерительные приборы, а также емкости для хранения ЛВЖ и материалов должны иметь техническую документацию (паспорт чертежей по эксплуатации инструкции).

मशीनों की सबसे जटिल की तरह वैश्विक एयरोस्पेस सिस्टम इंटरलॉकिंग गियर और cogs कि वर्ष के बाद सुरक्षा के उच्चतम संभव स्तर पर 24 घंटे एक दिन 7 दिन एक सप्ताह 365 दिन एक वर्ष साल परिचालन रखा जाना चाहिए की एक श्रृंखला है।

Как и самая сложная из машин , глобальная аэрокосмическая система представляет собой набор взаимосвязанных механизмов и шестеренок, которые должны поддерживаться в рабочем состоянии на максимально возможном уровне безопасности 24 часа в сутки 7 дней в неделю 365 дней в году через год год.

बिक्री के लिए 40 кГц अल्ट्रासोनिक सफाई анодированный

एल्यूमीनियम 2000 वाट अल्ट्रासोनिक सफाई मशीन

кГц Ультразвуковая чистка

Анодированный алюминий 2000WATT Ультразвуковой очистки Машина для продажи. Оперативные вопросы 1.

ख पेंच-क क की मशीन 16K20F3 की विशेषत निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम निम2नलिखित निम.

Технические характеристики Станок токарно-винторезный 9Станок 0012 16К20Ф3 позволяют использовать его для следующих операций:.

नि выполни

Меньше работающих рабочих требуется для экономии затрат на рабочую силу и техническое обслуживание машин во время строительства.

हम अपने मौजूदा ग्राहकों के लिए हमारी मशीनों की परिचालन स्थिति और पूा संयंत्र सीखने व व्यवसана भी क औ हैं।। संयंत सीखने सीखने व व्यवसा भी सकते हैं।।।। संयंत संयंत सीखने।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।।। व व व।।।।। हैं की संयंत।। सकते की।। सकते

Мы также можем

организовать посещение наших существующих клиентов для обучения операция состояние наших машин и всей установки.

दस्तावेज़ीकरण- यूनिक्स पहला परिचालन तंत्र है जिसने अपने दसшить

Документация

. Unix была первой операционной системой , которая включала всю свою онлайн-документацию в машиночитаемой форме.

नि выполнительный

Меньше Эксплуатация рабочих требуется для экономии затрат на рабочую силу и техническое обслуживание машин во время строительства.

ग्लिप्लिप परिचालन वीडियो उपयोगका मैनुअल अनुशंसित उपच उपचार पैरामीटर प्रदान करता है त ग ग ग को मशीन सु सु सु सु सु सु सु सु सु सु सु सु सु सु सु सु सु सु सु सुाहकों सु सु सु सु in ज ज ज ज ज in

Globalipl предоставляет оперативных видео руководств пользователя с рекомендуемыми параметрами обработки, чтобы клиенты могли безопасно и точно управлять машиной.

मैन-मशीन इंट выполнительный0005

का उपयोग करती है; परिचालन डेटा संग्रह; अलार्म सुरक्षा;

Человеко-машинный интерфейс и модуль связи: В этом устройстве используется одна высокопроизводительная система-на-чипе (SOC)

для обработки человеко-машинного интерфейса возбудителя/передатчика; Оперативный сбор данных ; Сигнализация защиты;

वाहन तार सा चूषण नली 100 ‘उत्पाद व000 आवेदन 6 «0005

या पैकेजिंग के लिए पारदर्शी फिल्म का उपयोग…ग…ग

Транспортировочный проволочный спиральный всасывающий шланг 100 ОПИСАНИЕ ПРОДУКТА Применение 6 Транспортировочный проволочный спиральный

Всасывающий шланг 100 для тяжелых условий эксплуатации У нас есть Автоматическая упаковочная машина 2 шт. Используйте

Используйте

тканый мешок или прозрачную пленку для упаковки….

यह कार्बन स्टील स्टेनलेस स्टील एल्यूमीनियम

तांबा पर प्लेट-कटिंग की परिचालन प्रक्रिया में व्यापक रूप से उपयोग किया जा सकता है चाहे वह विशेष भागों के एकल टुकड़ों या थोक उत्पादन में उपयोग किया जाता हो जैसे प्रोग्रामिंग में बड़े गैन्ट्री काटने की मशीन और किसी भी फ्लैट के आकार का काटना। अंश।

Он может широко использоваться

в рабочем процессе резки пластин из углеродистой стали, нержавеющей стали, алюминия, меди, независимо от того, используется ли он в виде отдельных деталей или в массовом производстве специальных деталей, таких как большой портальный станок для резки в программировании и резке любых плоских -образная часть.

जबकि आमतौर पर मशीन तत्व नहीं माना जाता है कवर क तत्व म माना जाता है कव का आक्व म म000 जाता है कव क000 तत बन औ000

है एक मशीन क एक महत महत्वपू हिस्सा है एक एक मशीन और उसके उपयोगकर्ताओं के यांत्रिक घटकों बीच एक एक स्ट|

Форма и цвет крышек

обычно не считаются элементом машины, но они являются важной частью машины , которая обеспечивает стильный и рабочий интерфейс между механическими компонентами машины и ее пользователями.

उप выполнительный

Обе из выше машины уже были с дизельными двигателями, что значительно улучшило эксплуатационные свойства грузовиков на базе Урал-375.

पीठ कह कह कि फिलह फिलह ये तीन तीन

k र छोटे औ सीमांत किस के के म में इन इन मशीनों के प प प प प इन इन इन इन नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं नहीं वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन वहन

В нем говорилось, что на данный момент

эти три штата будут нести операционные расходы на эти машины в случае мелких и маргинальных фермеров до тех пор, пока они не будут обеспечены надлежащим оборудованием.

सेवार्थी प्रदेयों का उपयोग उत उत्पादों के य य के के भीत नहीं क क जिनकी्पver के य य के भीत भीत नहीं क जिनकी त त त दोषों य ख ख क कFenति यvреди चोट वvvреди चोट वvvреди चोट वvvреди चोट वvvреди चोट वvvреди चोट wvethes व वvvреди चोट वvvvere व वшли व पvvреди चोट वvvever यही नहीं विफलत विफलता-सुरक्षित निष्पादन की जरूरत वाले जोखिमपूर्षित परिवेशों

परमाणु संयंत्रों प परिचालन विमान संचालन या संचार पлать प प्यक क wavon य्1112 प ghytrainलियों प gher क wons.

11 2 प प्1 2 प ghytra प.0013.

Клиент не будет использовать Результаты для продуктов или в продуктах, для которых ошибки, ошибки или сбои в работе могут привести к травмам или гибели имущества или окружающей среде или экономическим потерям, включая, помимо прочего, использование в опасных средах, требующих

безотказной работы при эксплуатации ядерных установок авиационные системы навигации или связи прямого жизнеобеспечения , машины или системы вооружения.

Плоскошлифовальный станок: технические характеристики

Плоскошлифовальными станками называются специальные станки, используемые для очистки поверхности изделий от ненужных слоев. Чаще всего данный тип оборудования используется для обработки деревянных заготовок. Однако плоскошлифовальный станок по металлу также является довольно распространенным типом агрегатов. Применяются для обработки деталей из стали, алюминия, меди и т.д.

Немного истории

Изобретен плоскошлифовальный станок был в 1874 году в Америке. Первоначально в качестве рабочего инструмента использовались круги, вырезанные из цельных кусков различных абразивных пород. Так как их приходилось часто менять, то особого распространения такие агрегаты в то время не имели. Однако уже в 189 г.3, после изобретения искусственных абразивов, плоскошлифовальные станки стали очень популярными и популярными.

Первоначально в качестве рабочего инструмента использовались круги, вырезанные из цельных кусков различных абразивных пород. Так как их приходилось часто менять, то особого распространения такие агрегаты в то время не имели. Однако уже в 189 г.3, после изобретения искусственных абразивов, плоскошлифовальные станки стали очень популярными и популярными.

Какие

Приспособления данного типа используются для:

черновых заготовок;

резка и резка;

прецизионная обработка поверхностей деталей;

очистка зубьев колес;

окончательная обработка резьбы и т. д.

Главной особенностью этих станков является то, что они предназначены специально для финишной доводки деталей с плоской поверхностью. Для уточнения формы заготовки их не используют.

Принцип действия

Работа данного типа оборудования построена по очень простому принципу. Токарная обработка заготовки осуществляется с помощью вращающегося абразивного круга с высокой скоростью. В движение последний приводится электродвигателем. При этом обработка может производиться как поверхностью круга, так и его торцом. Сегодня в продаже есть и машины этого типа с двумя кругами, отличающиеся очень высокой производительностью.

В движение последний приводится электродвигателем. При этом обработка может производиться как поверхностью круга, так и его торцом. Сегодня в продаже есть и машины этого типа с двумя кругами, отличающиеся очень высокой производительностью.

Станок плоскошлифовальный в большинстве случаев работает следующим образом:

Электродвигатель вращает шестеренчатый насос, который нагнетает масло в каналы гидросистемы.

Последний, попав в распределительную коробку, подходит к пусковому крану.

При включении крана масло поступает в цилиндр подачи деталей и перемещает поршень, а заодно и прикрепленный к нему стол.

В конце своего хода стол поворачивает кран переключателя, отвечающего за направление масла в обе стороны от золотника цилиндра подачи.

При этом направление потока масла меняется на противоположное и стол начинает двигаться вслед за ним.

Особенности конструкции

Шлифовальные станки этого типа обычно отличаются повышенной прочностью, поскольку обрабатываемые на них детали в большинстве случаев имеют значительный вес. Максимально допустимая масса заготовки составляет 600 кг, а высота – 280 мм.

Максимально допустимая масса заготовки составляет 600 кг, а высота – 280 мм.

Стойка станка данного типа закрепляется на тумбе, отлитой за одно целое со станиной. В своей средней части он имеет углубление, по обеим сторонам которого расположены направляющие. На последней движется карета. На нем закреплены горизонтальные направляющие, предназначенные для шпиндельной бабки.

Заготовка в таких станках фиксируется либо непосредственно на столе, либо с помощью специальных магнитных зажимов. Иногда для фиксации детали используется механическая фиксация.

Стол плоскошлифовального станка может быть круглым или прямоугольным. В зависимости от этого выбирается способ подачи детали: продольный или круговой. Иногда оборудование этого типа используется для обработки деталей очень большой площади. В этом случае используется прием поперечной подачи. Поверхность стола плоскошлифовального станка снабжена специальным фторопластовым покрытием. Это обеспечивает плавность хода и долговечность.

Шпиндель плоскошлифовального станка может располагаться по-разному. По этому признаку оборудование делится на вертикальное и горизонтальное. Каждая из этих групп имеет как преимущества, так и недостатки.

Как и любой другой плоскошлифовальный станок, обозначаются условными серийными номерами. Функционал оборудования по такой надписи определить нельзя. Для этого нужно изучить паспорт плоскошлифовального станка.

Шлифование деталей встык

Существует несколько видов подобной обработки деталей:

Многопроход. При этом заготовка устанавливается на рабочую поверхность и движется со скоростью около 45 м/с. При этом деталь несколько раз перемещается под круг, а последний постепенно подается на глубину до тех пор, пока не будет снят слой металла или дерева необходимой толщины.

Однопроходный. Этот прием используется на станках с круглым столом. В этом случае инструмент подается до упора вертикально за один проход.

Двусторонний. На таком оборудовании одновременно обрабатываются оба конца заготовки.

Шлифовальные приспособления

Этот метод применяется для обработки деталей из не слишком жестких материалов. Периферийное шлифование может быть:

Глубокое. При этом за каждый цикл обработки снимается очень большой слой материала.

С врезной подачей. Этот прием используется для обработки тех заготовок, у которых высота больше ширины.

С прерывистой подачей. Данная технология позволяет производить максимально качественную шлифовку даже очень крупных заготовок.

Круги плоскошлифовальных станков

Эти инструменты могут быть изготовлены в виде шайбы или цилиндра. Они состоят из зерен различных абразивных материалов высокой жесткости, скрепленных между собой керамической, вулканической или бакелитовой связкой. Шлифовальные круги могут иметь различные размеры и профили. Их подбирают в зависимости от марки станка и типа обрабатываемых на нем деталей.

Их подбирают в зависимости от марки станка и типа обрабатываемых на нем деталей.

Дополнительное оборудование

Очень часто к плоскошлифовальному станку подключается такое оборудование, как блок охлаждения. Это необходимо для того, чтобы снизить температуру рабочих органов станка при обработке деталей. Это позволяет значительно продлить срок их службы.

Также в машинах этого типа может быть использовано такое дополнительное оборудование, как подающий и приемный роликовые конвейеры, преобразователи скорости, различного рода узлы очистки СОЖ и др.

Технические характеристики

Машины этого типа могут различаться по мощности, производительности и функциональности. Схемы плоскошлифовальных станков представлены на этой странице. Технические характеристики данного типа оборудования могут быть различными. Далее посмотрим какие параметры могут быть у таких машин на примере очень популярной модели 3G71. Этот агрегат предназначен только для периферийного шлифования заготовок. В его конструкцию входит кровать, колонна с изголовьем, письменный стол и гидравлическая система.

В его конструкцию входит кровать, колонна с изголовьем, письменный стол и гидравлическая система.

Из приведенной ниже таблицы вы можете узнать, какие технические характеристики у данного плоскошлифовального станка.

Parameter | Value |

Minimum workpiece size height / width / length | 320/200/630 mm |

Maximum workpiece mass | 100 кг |

Максимальное расстояние от оси шпинделя до стола | 80 mm |

Table sizes | 630×200 mm |

Moving table longitudinal / transverse | 70-710 / 235 mm |

Range of speeds продольного перемещения | 5-20 м/мин |

Скорость автоматической поперечной подачи | 0,7 м/мин |

Dimensions of grinding wheel | 250x25x75 mm |

Frequency of rotation of a circle | 3740 rpm |

Dimensions of the machine | 1870х1550х1980 mm |

Масса станка | 1900 кг |

Несмотря на то, что плоскошлифовальный станок 3Г71 был еще в СССР, он до сих пор используется в производстве и считается достаточно производительным и надежным. На его основе проектируются более совершенные и дорогие машины 3Г71М.

На его основе проектируются более совершенные и дорогие машины 3Г71М.

Токарный станок: технические характеристики

Различные детали Токарный станок обрабатывает их вращением. При этом стружка удаляется из продукта на высокой скорости. Таким способом можно заточить заготовку в любом месте. Как правило, на токарно-винторезном станке устанавливаются конические и цилиндрические заготовки. В то же время многие предприятия обрабатывают фасонные поверхности.

Кроме того, станки для нарезки винтов позволяют выполнять точечную обрезку концов. Сверление происходит достаточно быстро благодаря мощным электродвигателям. Еще одной функцией этих устройств является прокатка гофры и притирка.

Основные элементы винтовой отрезной машины

Основными элементами любой отрезной машины являются электрозапускная система, пясть, опора и мощная рама. Он предназначен для удержания всего механизма. Крутящий момент на шпиндель передается с помощью ходового винта. Для изменения скорости есть коробка передач. Для управления процессом в механизме предусмотрены рычаги изменения положения шпинделя. Дополнительно есть кнопки для контроля передней бабки.

Для изменения скорости есть коробка передач. Для управления процессом в механизме предусмотрены рычаги изменения положения шпинделя. Дополнительно есть кнопки для контроля передней бабки.

Станки торговой марки «Триод»

Станки фирмы «Триод» отличаются своей универсальностью. При этом можно делать расточку различных деталей. Напряжение устройств довольно высокое. Отдельно упомянем управление. Для вращения шпинделя обычно предусмотрено 6 скоростей. Конусы пинолей обычно устанавливают класса МК 2. Внутренним конусом шпинделя оснащают серию МК 4. Максимальный диаметр обработки деталей на станках не менее 130 мм. Длина изделия допускается до 700 мм. Пределы частот вращения достаточно широки. Максимально механизм можно разогнать до 1600 об/мин. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях его может заклинить, и тогда машину приходится ремонтировать.

Характеристики модели «Триод ТВ-16»

У данного токарно-винторезного станка характеристики следующие: напряжение питания 400 В, потребляемая мощность 550 Вт. При этом возможно подключение модели к генератору . Максимально допустимая длина изделия для обработки – 700 мм. При этом диаметр заготовки должен быть менее 250 мм. Подставка сделана очень качественно и позволяет хорошо резать.

При этом возможно подключение модели к генератору . Максимально допустимая длина изделия для обработки – 700 мм. При этом диаметр заготовки должен быть менее 250 мм. Подставка сделана очень качественно и позволяет хорошо резать.

Шпиндель диаметром 20 мм. При этом внутренний конус относится к классу МК 4. Максимально штифт можно перемещать на расстояние не более 60 мм. На первой передаче скорость составляет 115 об/мин. Максимально токарно-винторезный станок «ТВ-16» можно разогнать до 1620 об/мин. Вообще у этой модели 6 передач. Резьба может быть нарезана метрическим или дюймовым способом. Высота винторезного станка 1470 мм, ширина и глубина 560 мм. Общий вес устройства 140 кг. Данная модель используется для мелкосерийного производства.

Токарно-винторезные станки «Опти»

Токарно-винторезные станки фирмы «Опти» отличаются компактностью. При этом они способны выполнять достаточно много. В целом у них хороший менеджмент. С этой целью производители оснастили все модели цифровыми индикаторами. Все это помогает точно контролировать работу шпинделя. Этот механизм, как правило, работает на специальных роликовых подшипниках. Класс точности шпинделя Р5. Станки токарно-винторезных станков изготовлены из закаленной стали, поэтому способны выдерживать большие нагрузки. Радиальное биение у многих моделей не менее 0,009мм.

Все это помогает точно контролировать работу шпинделя. Этот механизм, как правило, работает на специальных роликовых подшипниках. Класс точности шпинделя Р5. Станки токарно-винторезных станков изготовлены из закаленной стали, поэтому способны выдерживать большие нагрузки. Радиальное биение у многих моделей не менее 0,009мм.

Подшипники установленной грузоподъемности. Для машин предусмотрена кнопка аварийной остановки. Кроме того, имеется продольная каретка для правильной работы суппорта. В целом точность обработки достаточно высока. Для безопасности здоровья человека имеется защитный экран. Она полностью покрывает всю площадь резания. Продольная подача в устройствах автоматическая. Трапециевидную резьбу на заготовке можно сделать. Также возможна работа по метрической и дюймовой резке. Задняя бабка при желании может быть смещена. Ценовая политика компании достаточно мягкая. Учитывая это, можно выбрать дешевый токарно-винторезный станок.

Обзор характеристик модели «Опт 1К62»

Токарно-винторезный станок «1К62» имеет электродвигатель на 600 Вт. При этом его предельная частота составляет 50 Гц. Детали можно обрабатывать до максимального диаметра 180 мм. Высота центров станка 90 мм. Минимальная скорость шпинделя составляет 150 об/мин. Токарно-винторезный станок «1К62» может достигать не более 2500 об/мин. Всего предусмотрено два шага.

При этом его предельная частота составляет 50 Гц. Детали можно обрабатывать до максимального диаметра 180 мм. Высота центров станка 90 мм. Минимальная скорость шпинделя составляет 150 об/мин. Токарно-винторезный станок «1К62» может достигать не более 2500 об/мин. Всего предусмотрено два шага.

Внутренний конус шпинделя устанавливается по классу МК 3. Максимальное отверстие в изделии можно сделать диаметром 21 мм. Ширина кровати 100 мм. Ход каретки 55 мм. Задняя бабка достаточно подвижна. Пределы метрической резьбы от 0,5 до 3 мм. Размеры данной модели следующие: высота 830 мм, ширина 425 мм, глубина 360 мм.

Чем отличается модель «Опти 16К20»?

«Опти 16К20» достаточно мощный токарно-винторезный станок. Характер механизма подачи зависит от конфигурации. Высота станка 900 мм, ширина 450 мм, глубина 440 мм. Полная масса модели 60 кг. Картридж устройства классифицируется как кулачковый. Токарно-винторезный станок «16К20» имеет позиционную резцедержатель. Защитный забор в данной модели предусмотрен. Также следует отметить удобный поддон для чипсов. Дополнительно производители позаботились о кожухе для патрона. Максимальная частота устройства 60 Гц. При этом номинальная мощность составляет 700 Вт. Максимальный диаметр изделия 190 мм. Высота центров 100 мм. Средняя скорость находится на уровне 500 об/мин.

Защитный забор в данной модели предусмотрен. Также следует отметить удобный поддон для чипсов. Дополнительно производители позаботились о кожухе для патрона. Максимальная частота устройства 60 Гц. При этом номинальная мощность составляет 700 Вт. Максимальный диаметр изделия 190 мм. Высота центров 100 мм. Средняя скорость находится на уровне 500 об/мин.

На максимальной передаче токарно-винторезный станок «16К20» может разгоняться до 3000 об/мин. Конус шпинделя оснащен серией МК 3 и диаметром 30 мм. В данном случае размер каретки скольжения составляет 55 мм. Пиноль задней бабки — класс «МК 2». Скорость продольной подачи составляет 0,1 мм за оборот. Высота инструмента 13 мм. В целом, этот токарно-винторезный станок хорошо справляется с нарезкой конусов. Для этого есть вращающаяся тележка. Кроме того, есть возможность сдвинуть заднюю бабку. Направляющие рамы изготовлены производителем из чугуна. Подшипники в устройстве металлокерамические. Благодаря этому достигается высокая точность.

Токарно-винторезные станки торговой марки «Quantum»

Токарно-винторезные станки этой марки отличаются бесступенчатой регулировкой скорости. Шлифовальные шпиндели изготовлены из закаленной стали. При этом биение картриджа довольно велико. Кнопка аварийной остановки предусмотрена для многих моделей. Также имеется автоматическая продольная коробка передач. Каретка суппорта движется очень плавно. Подшипники в устройстве отличаются повышенной грузоподъемностью.

Ходовые винты установлены двойными. Двигатели на токарно-винторезных станках устанавливаются разной мощности. При этом изменяется и индекс номинальной частоты. Защитный экран для безопасности человека во всех моделях предусмотрен производителем. Система ЧПУ может быть установлена на токарно-винторезных станках. Направляющие рамы изготовлены из стали. Корпус патронов — с переключателем.

Параметры модели «Квант 250»

Токарно-винторезный станок «Квант 250» Электродвигатель имеет общую мощность 750 Вт. При этом частота находится на уровне 50 Гц. Высота центров 125 мм. Деталь на станке можно обрабатывать длиной не более 550 мм. Ширина кровати 135 мм. Средняя скорость шпинделя 600 об/мин. Максимально разрешено достигать 2800 об/мин. Внутренний конус установлен в серии MK 3.

При этом частота находится на уровне 50 Гц. Высота центров 125 мм. Деталь на станке можно обрабатывать длиной не более 550 мм. Ширина кровати 135 мм. Средняя скорость шпинделя 600 об/мин. Максимально разрешено достигать 2800 об/мин. Внутренний конус установлен в серии MK 3.

Диаметр шпинделя 21 мм. Ход каретки верхней каретки 70 мм. Конус пиноли в устройстве класса МК 2. Перемещение задней бабки возможно на расстояние не более 70 мм. При этом продольная подача составляет 0,1 мм на оборот. Предельный шаг метрической резьбы 3,5 мм. Длина резца инструмента 13 мм. Общая высота станка 1250 мм, ширина 600 мм, глубина 475 мм. Масса агрегата 125 кг.

Характеристики станка «Квантум 300»

Эти токарно-винторезные станки отличаются большой точностью обработки. При этом на них можно установить систему ЧПУ. Резьба винта трапециевидная. Направляющие рамки относятся к индуктивным. В данном случае они изготовлены из закаленной стали. Скорость вращения шпинделя 600 об/мин. Ступени в этом токарно-винторезном станке предусмотрены производителем. 6. Ширина станины аппарата 140 мм. Максимальный диаметр заготовки 250 мм. Высота центров механизма ровно 100 мм. Электродвигатель установлен на 700 Вт. Частота составляет 60 Гц.

6. Ширина станины аппарата 140 мм. Максимальный диаметр заготовки 250 мм. Высота центров механизма ровно 100 мм. Электродвигатель установлен на 700 Вт. Частота составляет 60 Гц.

Ход верхней каретки 70 мм. При этом конус пинола имеет класс «МК 2». Индекс продольной подачи довольно высокий. Вес машины 130 кг. Патрон в этой модели классифицируется как кулачковый (диаметр 125 мм). Держатель устанавливается производителем. Кроме того, есть два остановочных центра. Гильза патрона довольно качественная. Имеется защитное ограждение на станке для резки винтов. Также следует отметить удобный поддон для чипсов. Резец устройства выполнен из стали. В стандартный комплект «Квант 300» входят: токарно-винторезный станок, паспорт, комплект шестерен и силовой кабель. Подводя итог, можно сказать, что данная модель отлично подходит для различных видов резки, а также шлифовки металлических заготовок.

Точение валов. Изготовление детали «ступенчатый вал»

Полнотекстовый поиск:

Где искать:

везде

только в заголовке

только в тексте

Вывод:

описание

слов в тексте

только шапка

Главная > Реферат >Промышленность, производство

реферат

Курсовой проект выполнен в соответствии с заданием и содержит 4 листа формата А1 (чертеж детали, чертеж заготовки, чертеж приспособления (технологическое оборудование), технологические коррективы) и пояснительной записки, состоящей из 52 листов, 4 чертежей, 6 таблиц. В работе использовано 8 источников.

В работе использовано 8 источников.

Тема курсового проекта: «Разработка технологического процесса изготовления детали «Вал ступенчатый».

В процессе работы разработан маршрутно-операционный технологический процесс, оформленный в соответствии с ЕСТД.

Введение 5

1 Проектирование процесса механической обработки детали 6

1.1 Служебное назначение детали и технические требования к ней 6

1.2 Технологический контроль черчения и анализ технологичности

конструкции 7

1.3 Определение вида производства 9

1.4 Обоснование выбора и определение размеров исходных

заготовок 14

1.5 Разработка маршрутной технологии обработки деталей 17

1.6 Расчет припусков на механическую обработку 90

1.7 Расчет технологии обработки 23

1.7.1 Расчет режимов и времени резания 23

1.7.1.1 Расчет операции № 010 «Токарная обработка с ЧПУ» 23

1.7.1.2 Расчет операции № 020 «Фрезерование» 30

1. 7.1.3 Проектирование операции № 025 «Болторез» 37

7.1.3 Проектирование операции № 025 «Болторез» 37

1.7.2 Расчет точности обработки 44

1.7.3 Выбор оборудования 46

2 Проектирование технологического оборудования 48

2.1 Выбор и обоснование установки деталь в приспособлении 48

2.2 Техническое описание конструкции и принципа действия приспособления

48

2.3 Разработка расчетной схемы крепления и расчет механизма

зажим 48

Каталожные номера 51

Приложение 52

Введение

Валы очень разнообразны по назначению, конструктивной форме, размеру и материалу. Несмотря на это, технологу при разработке технологического процесса изготовления валов приходится решать множество однотипных задач, поэтому целесообразно использовать типовые процессы, созданные на основе классификации.

В общем машиностроении различают валы бесступенчатые и ступенчатые, сплошные и полые, гладкие и шлицевые, валы зубчатые, а также комбинированные валы в различных сочетаниях из вышеперечисленных групп. По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми).

По форме геометрической оси валы могут быть прямыми, коленчатыми, кривошипными и эксцентриковыми (кулачковыми).