Паспорт токарного станка 1к62: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Паспорт токарного станка. Испытание и проверка станка на геометрическую точность.

Паспорт токарного станка

Испытание и проверка станка на геометрическую точность

Паспорт станка является руководством в процессе

ремонта и эксплуатации станка, при выборе типа станка для разработки

технологического процесса, при назначении режимов обработки, при

проектировании оснастки и т. д. Паспорт токарного станка является

документом, в котором содержатся основные технические данные и

характеристика станка: наибольшие размеры обрабатываемых заготовок;

частота вращения шпинделя; подача; наибольшее усилие, допускаемое

механизмом подач; мощность электродвигателя главного привода;

габаритные размеры и масса станка. В паспорте приводятся основные

параметры суппортов, шпинделя, резцовой головки, задней бабки и

других сборочных единиц (узлов) станка. Могут быть приведены сведения

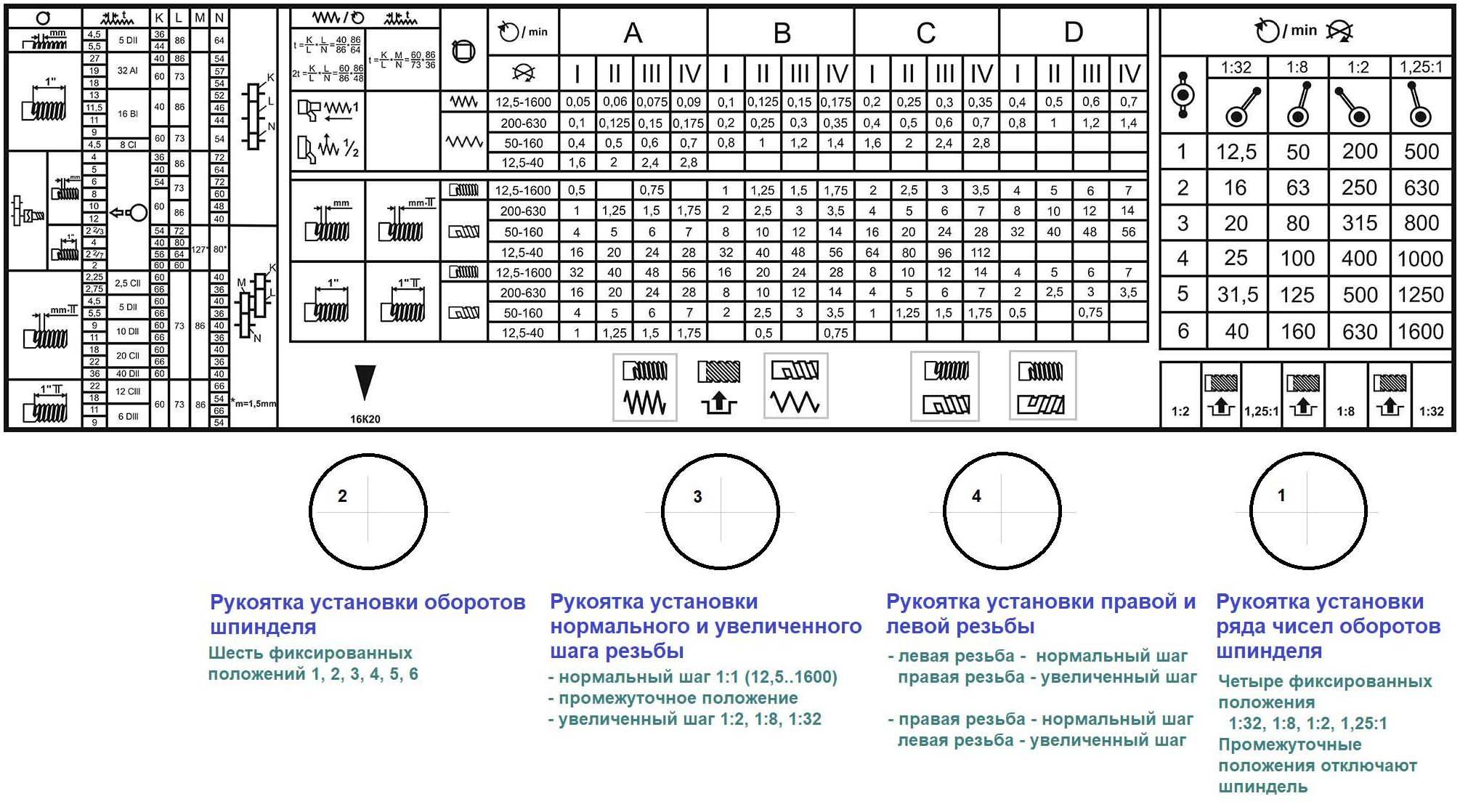

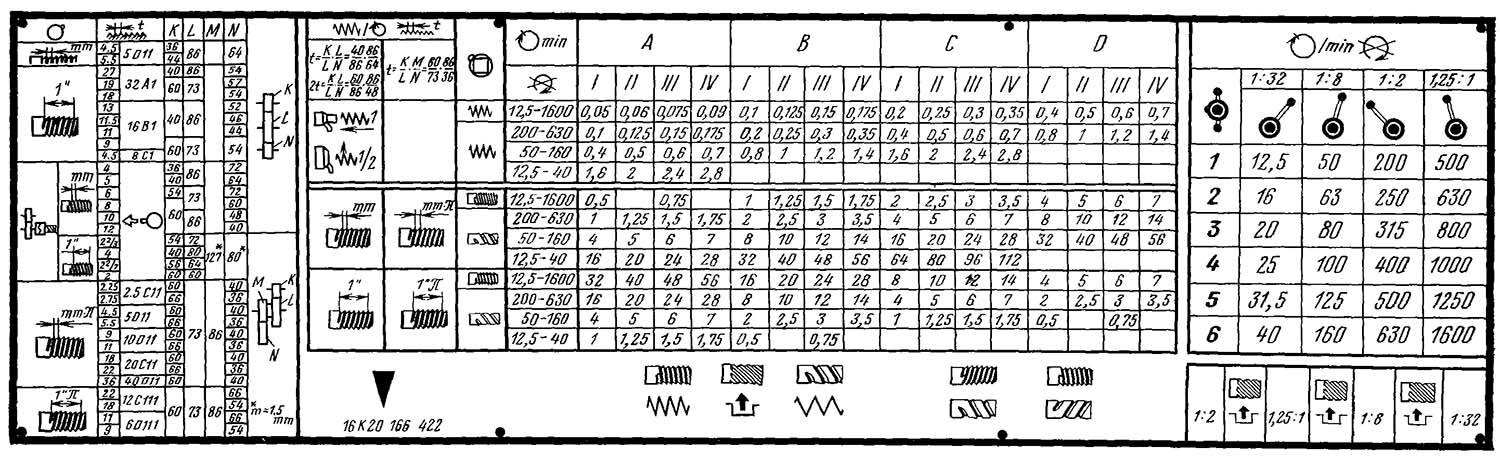

по механике главного привода и подач: частота прямого и обратного

вращения шпинделя или планшайбы! наибольший допустимый крутящий момент,

соответствующий частоте вращения шпинделя или планшайбы; ступени

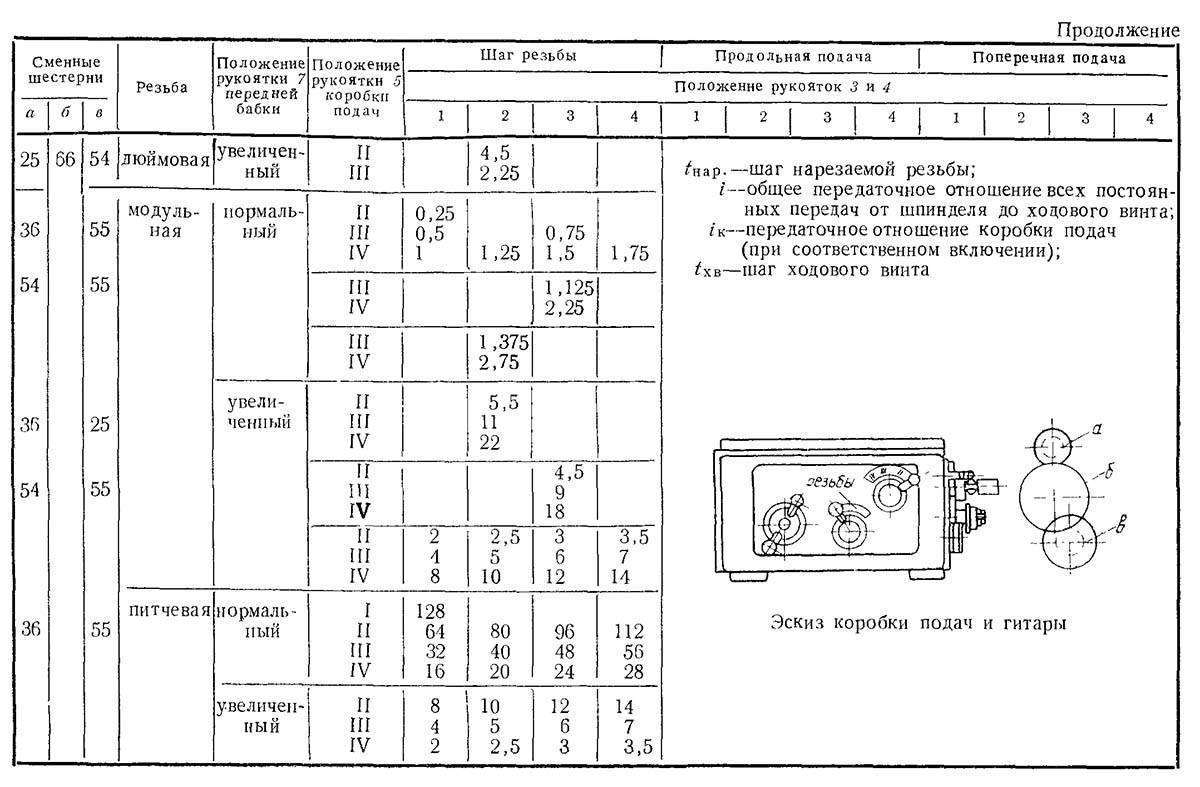

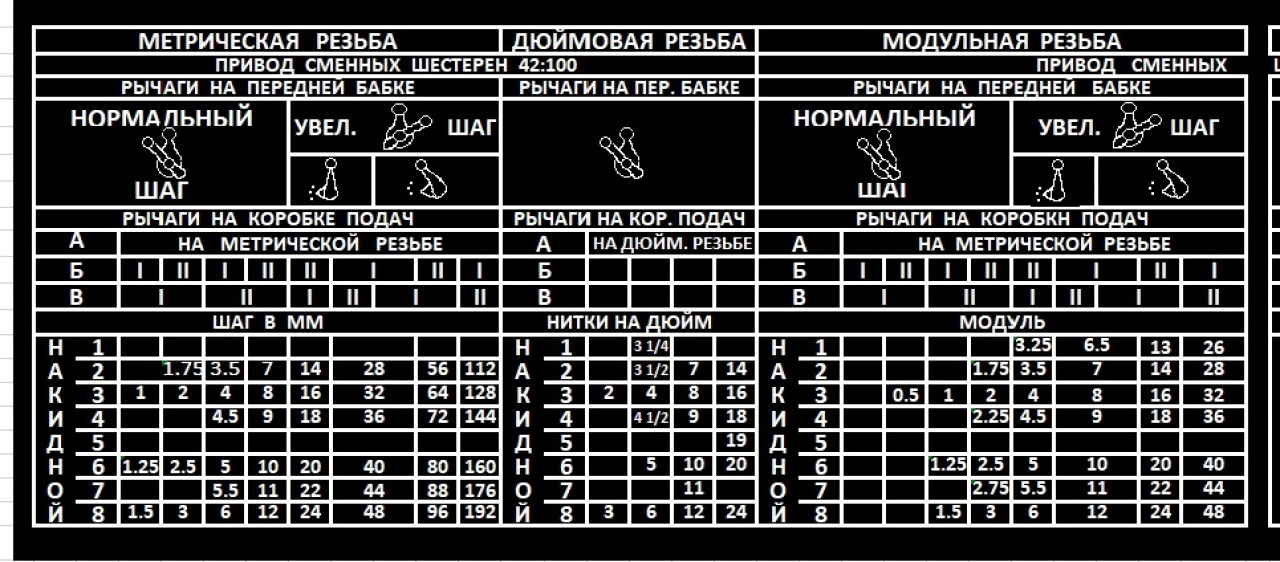

рабочих подач суппортов и скорости установочных перемещений; эскизы

важнейших деталей станка с указанием рабочего пространства и крайних

положений перемещения сборочных единиц (узлов) и т. п.

п.

В паспорте описывается комплект приспособлений

и принадлежностей, поставляемых заказчику со станком: сменные и

запасные зубчатые колеса; инструмент для обслуживания станка; ремни

для главного привода и других сборочных единиц; патроны; оправки;

люнеты; центры упорные и вращающиеся; шкивы; вспомогательный инструмент

и др. В паспорте приводятся результаты испытания токарного станка на

соответствие нормам точности и жесткости, которые показывают допускаемые

и фактические значения точности перемещения сборочных единиц (узлов)

станка, а также точности обработки и качества обработанной поверхности

изделия — образца.

Одним из необходимых условий для обеспечения

требуемой точности и долговечности работы станка является его

правильная установка и крепление на фундаменте. Тип фундамента зависит

от нагрузки, передаваемой основанию станка, массы станка и сил инерции,

действующих во время работы станка. Фундаменты под металлорежущие

станки бывают двух типов: первый — фундаменты, которые являются

только основанием для станка, второй — фундаменты, которые жестко

связаны со станком и придают станку дополнительную устойчивость и

жесткость. Токарные станки устанавливают, как правило, на фундаментах

Токарные станки устанавливают, как правило, на фундаментах

второго типа согласно установочному чертежу, который дается в руководстве

по эксплуатации станка. В чертеже указываются необходимые размеры для

изготовления фундамента, а также расположение станка в помещении с учетом

свободного пространства для выступающих и движущихся частей станка.

При установке станка на бетонное основание размечают гнезда по размерам,

соответствующим отверстиям крепления станины станка, а затем гнезда

вырубают. После установки и выверки станка по уровню фундаментные болты

заливают цементным раствором. Установку станка в горизонтальной

плоскости выверяют с помощью уровня, устанавливаемого в средней части

суппорта параллельно и перпендикулярно оси центров. В любом положении

каретки суппорта на направляющих станка отклонение уровня не должно

превышать 0,04 мм на 1000 мм. Если фундаментные болты предварительно

залиты в фундаменте, то выверку производят, когда они не затянуты.

После установки и выверки производят внешний осмотр станка и испытывают

его на холостом ходу, под нагрузкой, на точность и жесткость.

Испытание станка на холостом ходу. Привод

главного движения последовательно проверяют на всех ступенях частоты

вращения. Затем проверяют взаимодействие всех механизмов станка;

безотказность и своевременность, включения и выключения механизмов

от различных управляющих устройств; работу органов управления;

исправность системы подачи СОЖ и гидро- и пневмооборудования станка.

В процессе испытания на холостом ходу станок должен на всех режимах

работать устойчиво, без стуков и сотрясений, вызывающих вибрации.

Перемещение рабочих органов станка механическим или гидравлическим

приводом должно происходить плавно, без скачков и заеданий. При

испытании станка на холостом ходу проверяются также его паспортные

данные (частота вращения шпинделя, подача, перемещения кареток суппорта

и др.). Фактические данные должны соответствовать значениям, указанным

в паспорте.

Испытание станка под нагрузкой позволяет

выявить качество его работы и проводится в условиях, близких к

производственным. Испытание производят путем обработки образцов на

Испытание производят путем обработки образцов на

таких режимах, при которых нагрузка не превышает номинальной мощности

привода в течение основного времени испытания. В процессе испытания

допускается кратковременная перегрузка станка по мощности, но не более

чем на 25%. Время испытания станка под полной нагрузкой должно быть не

менее 0,5 ч. При этом все механизмы и рабочие органы станка должны

работать исправно; система подачи СОЖ должна работать безотказно;

температура подшипников скольжения и качения не должна превышать

70-80 градусов С, механизмов подач 50 градусов С, масла в резервуаре 60 С.

Новые станки в процессе эксплуатации, а также

после ремонта проверяют на геометрическую точность в ненагруженном

состоянии, на точность обработанных деталей и на получаемую при этом

шероховатость обработанной поверхности. Требования к точности изложены

в руководстве по эксплуатации станка. При проверке на точность станка

проверяют прямолинейность продольного перемещения суппорта в горизонтальной

плоскости; одновысотность оси вращения шпинделя передней бабки и оси

отверстия пиноли задней бабки по отношению к направляющим станины в

вертикальной плоскости; радиальное биение центрирующей поверхности

шпинделя передней бабки под установку патрона; осевое биение шпинделя

передней бабки и др.

Прямолинейность продольного перемещения суппорта в

горизонтальной плоскости проверяют с помощью цилиндрической оправки,

закрепленной в центрах передней и задней бабки, и индикатора, установленного

на суппорте, рисунок ниже — а). Смещением задней бабки в поперечном

направлении добиваются, чтобы показания индикатора на концах оправки

были одинаковы или отличались не более чем на 0,02 мм на 1 м хода суппорта.

Одновысотность оси вращения шпинделя передней бабки

и оси отверстия пиноли задней бабки по отношению к направляющим станины

в вертикальной плоскости проверяют при удалении задней бабки от передней

на 1/4 наибольшего расстояния между центрами, рисунок выше — б).

Проверку выполняют с помощью цилиндрических оправок, вставленных в

отверстия шпинделя и пиноли задней бабки, и индикатора, установленного

на суппорте. Наибольшее показание индикатора на образующей оправки

шпинделя определяют возвратно-поступательным поперечным перемещением

суппорта в горизонтальной плоскости относительно линии центров.

Не изменяя положения индикатора, таким же способом определяют его

показания на образующей оправки задней бабки. Разница в показаниях

индикатоpa не должна превышать 0,06 мм у станков для обработки деталей

с наибольшим диаметром 400 мм. Допускается только превышение оси отверстия

пиноли над осью шпинделя передней бабки.

Радиальное биение центрирующей поверхности шпинделя

передней бабки под патрон проверяют с помощью индикатора, рисунок выше — в).

При этом измерительный стержень индикатора устанавливают перпендикулярно

образующей центрирующей шейки шпинделя. Радиальное биение шейки

вращающегося шпинделя для патрона с наибольшим диаметром обрабатываемой

детали 400 мм не должно превышать 0,01 мм.

Осевое биение шпинделя передней бабки измеряют с

помощью оправки, вставленной в отверстие шпинделя, и индикатора,

установленного на станке при вращающемся шпинделе, рисунок ниже — г).

Измерительный стержень индикатора с плоским наконечником упирается

в шарик, который установлен в центровое отверстие оправки. Осевое

Осевое

биение шпинделя для установки деталей с наибольшим диаметром 400 мм

не должно превышать 0,01 мм.

Радиальное биение конического отверстия шпинделя

передней бабки проверяют с помощью оправки длиной L=300 мм, вставленной

в отверстие шпинделя, и индикатором, установленным в резцедержатель

станка при вращающемся шпинделе, рисунок выше — д).

Для станков с наибольшим диаметром обрабатываемой детали 400 мм радиальное

биение оправки у торца шпинделя (положение 1) не должно превышать 0,01 мм,

а на расстоянии L=300 мм от торца шпинделя (положение 2) — 0,02 мм.

Параллельность оси вращения шпинделя передней бабки

продольному перемещению суппорта проверяют с помощью оправки длиной

L=300 мм, установленной в отверстие шпинделя, и индикатором, установленным

на суппорте станка, рисунок выше — е). Измерение производят по образующей

оправки в вертикальной (положение 3) и горизонтальной (положение 4)

плоскостях. При этом снимают показания индикатора по двум диаметрально

расположенным образующим оправки (при повороте шпинделя на 180 градусов),

перемещая суппорт с индикатором от торца шпинделя на расстояние

L=300 мм. Затем определяют среднеарифметическое значение отклонений,

Затем определяют среднеарифметическое значение отклонений,

измеренных по двум образующим (отдельно для горизонтальной и для

вертикальной плоскостей). Для станков с наибольшим диаметром обрабатываемой

детали 400 мм допускаемая непараллельность оси шпинделя направлению

продольного перемещения суппорта в вертикальной плоскости не должна

превышать 0,03 мм (причем непараллельность должна быть направлена

только вверх), а в горизонтальной плоскости — 0,012 мм (непараллельность

должна быть направлена только в сторону суппорта).

Точность работы токарных станков проверяют при

обработке образцов. На станках с наибольшим диаметром обрабатываемой

детали 400 мм точность геометрической формы цилиндрической поверхности

проверяют при обработке образцов длиной 200 мм. Предварительно

обработанный образец с тремя поясками, расположенными по концам и в

середине образца, устанавливают в патрон или в центры станка и

обрабатывают по наружной поверхности поясков. Проверяют постоянство

диаметра в любом поперечном сечении, при этом разность между измеренными

максимальным и минимальным значениями не должна превышать 0,02 мм.

Измерение производят пассиметром, микрометром или другими инструментами.

Плоскостность торцовой поверхности проверяют при

обработке образцов диаметром d=200 мм, установленных в кулачки патрона.

Торцовая поверхность образца может иметь кольцевые канавки (у периферии,

в середине и в центре) и должна быть предварительно обработана.

После проточки торцовой поверхности образец не снимают со станка.

Результаты обработки могут быть проверены индикатором, установленным

на суппорте так, чтобы наконечник индикатора был перпендикулярен

измеряемой поверхности. Измерение производят путем перемещения в

поперечном направлении верхней части суппорта на длину, равную или

больше D. Отклонение, определяемое как половина наибольшей алгебраической

разности показаний индикатора, не должно превышать 0,016 мм.

Плоскостность торцовой поверхности можно также проверить, касаясь

наконечником индикатора контрольной линейки, приложенной к обработанному

торцу образца. Линейку прикладывают в разных осевых сечениях проверяемой

поверхности и определяют отклонение так же, как описано выше.

Точность нарезаемой резьбы проверяют на образце

(диаметр которого примерно равен диаметру ходового винта станка),

закрепленном в центры станка, при нарезании трапецеидальной резьбы

длиной не более 500 мм с шагом, примерно равным шагу ходового винта станка.

При этом ходовой винт непосредственно соединяют со шпинделем через сменные

зубчатые колеса с отключением механизма коробки подач. После чистовой

обработки проверяют равномерность резьбы с помощью соответствующих

приборов и методов проверки. По результатам измерений определяют

накопленную погрешность шага резьбы — разность между фактическим и

заданным расстоянием между любыми одноименными (не соседними) профилями

витка резьбы в осевом сечении по линии, параллельной оси винта.

Величина накопленной погрешности шага резьбы не должна превышать 0,04 мм

на длине 300 мм.

На главную

Токарно-винторезный станок 1К62 — характеристики, паспорт, видео, фото

Токарный станок позволяет быстро изготавливать любые детали в форме тел вращения: конусов, цилиндров, шаров, а также их сочетаний. Первоначально токарные операции включали обработку лишь мягкого дерева. Но к началу промышленной революции XIX века инженеры создали полноценный станок по металлу. В СССР крупнейшим профильным предприятием производящих станки всех видов стал московский . Именно здесь в 1956 начал выпускаться знаменитый токарный аппарат 1К62. Через несколько лет производство этих станков было запущено на Челябинском заводе имени С. Орджоникидзе.

Первоначально токарные операции включали обработку лишь мягкого дерева. Но к началу промышленной революции XIX века инженеры создали полноценный станок по металлу. В СССР крупнейшим профильным предприятием производящих станки всех видов стал московский . Именно здесь в 1956 начал выпускаться знаменитый токарный аппарат 1К62. Через несколько лет производство этих станков было запущено на Челябинском заводе имени С. Орджоникидзе.

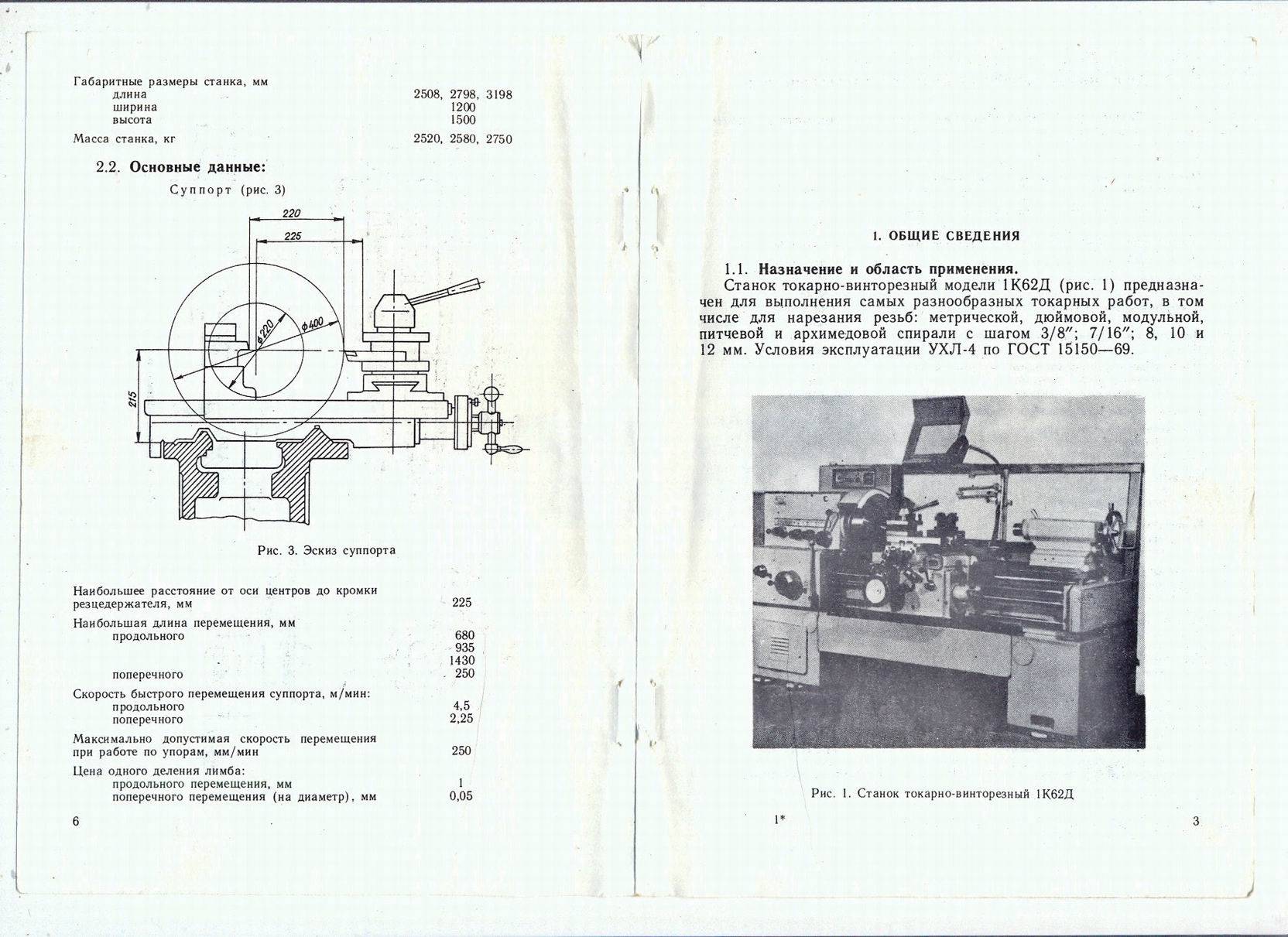

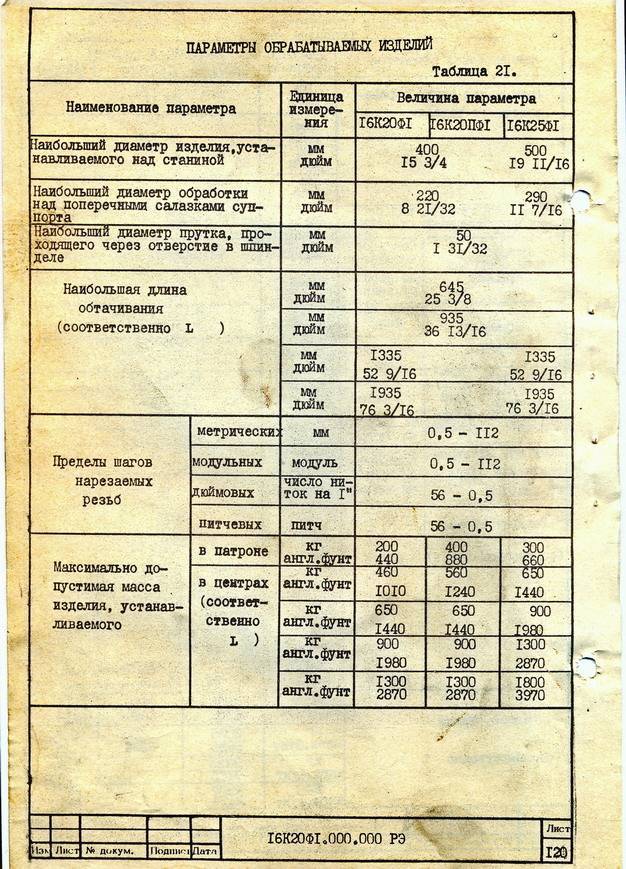

Основные характеристики

Данный токарно-винторезный станок относится к лоботокарному типу. Это означает, что ось вращения обрабатываемой детали располагается горизонтально.

1К62 имеет три модификации с различными РМЦ (расстояние между центрами). У максимальной из них длина обрабатываемой детали составляет 1400 мм, при диаметре 400 мм. Однако это общие габариты заготовки. Сама зона обтачивания на 70 мм меньше — 1330 мм, а размеры суппорта не позволяют работать с деталями диаметром свыше 220 мм.

Технические параметры патрона позволяют зафиксировать пруток 36 мм.

При общем весе такого станка в 2300 кг, технические характеристики 1К62 позволяют обработать деталь с массой до 1,5 тонн. Однако при этом максимальная нагрузка на патрон не должна превышать 500 кг.

Для поддержки обрабатываемой детали, равномерного распределения ее массы по длине станины применяются специальные устройства: люнеты. С токарным станком их в комплекте шло два типа: подвижные диаметром 20-80 мм и жестко фиксированные до 120 мм.

С 1967 года люнеты прилагались только по дополнительной заявке покупателя.

Класс точности 1К62 обозначается буквой «Н» — нормальная. Что соответствует допускам при обработке в 10 мкм.

Габариты всего токарного оборудования (минимум — максимум) составляют 2522 (3212) х 1621 мм. Без учета расстояния от станка до входящего в его комплектацию электротехнического щита.

Назначение и область применения

Технические характеристики токарно-винторезного станка 1А62 позволят выполнять практически всю традиционную номенклатуру токарных работ: обточку и расточку поверхностей с разными образующими, резьбонарезание резцами и резьбовым инструментом, обработку торцевых поверхностей, а также сверление, зенкеровку, развертку.

1А62 используется для получистовой и чистовой обработки различных металлов и сплавов при единичном и мелкосерийном выпуске продукции. Основные потребители этого станка — инструментальные производства и ремонтные подразделения предприятий энергетики, металлургии, автомобильной отрасли, машиностроения, горнодобывающей промышленности сельхоз предприятий. В пятидесятые годы прошлого века это был один из самых массовых токарных станков данного типоразмера, и он до сих пор используется на небольших производствах и частными лицами.

Быстрый ход каретки и суппорта

Для ручного оперативного перемещения каретки вдоль и поперек служит двигатель М2, включаемый контактором К4. Контактор включается кнопкой (концевым без фиксации), которая встроена в ручку перемещения каретки.

Ниже показано фото аналогичного токарного станка 1К62, на котором изображен суппорт, каретка, а стрелкой показана кнопка включения двигателя быстрого перемещения.

Кнопка быстрого перемещения суппорта

Двигатель быстрого перемещения расположен в правой части станины, вращение передается через ремень.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном,

- установлен электродвигатель мощностью 7 киловатт,

- вместо плоского ремня главного привода используется клиноременная передача,

- применена более мощная фрикционная муфта,

- установлен механизм реверса для изменения направления подачи при резьбонарезании,

- усилена конструкция задней бабки,

- увеличен диаметр пиноли до 70 мм,

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке,

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные,

- ниже суппорта размещен лимб продольной подачи,

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол,

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400,

- максимальная длина обрабатываемой заготовки — 1500,

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200,

- реверсная скорость шпинделя — 18÷1520,

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400,

- максимальное поперечный ход — 280,

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70,

- максимальный ход — 150,

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

Организация управления станком

Управление станком 1А62 — полностью ручное, поэтому все органы управления обработкой расположены непосредственно на его основных узлах и агрегатах. На фронтальной части передней бабки вверху находятся рукоятки переключения режимов работы коробки скоростей, а чуть ниже — рукоятки коробки подач. Под коробкой скоростей установлены три кнопки для включения и выключения освещения рабочей зоны, общего электропитания станка и электронасоса системы СОЖ. Справа от коробки подач находится кнопочный блок для включения и выключения главного двигателя.

На фронтальной части передней бабки вверху находятся рукоятки переключения режимов работы коробки скоростей, а чуть ниже — рукоятки коробки подач. Под коробкой скоростей установлены три кнопки для включения и выключения освещения рабочей зоны, общего электропитания станка и электронасоса системы СОЖ. Справа от коробки подач находится кнопочный блок для включения и выключения главного двигателя.

Ниже суппорта на фартуке расположены рукоятки управления и маховичок ручного передвижения суппорта. На самом суппорте находится рукоятки перемещения и фиксации резцедержателя. Задняя бабка оснащена маховичком перемещения пиноли и рукояткой для ее фиксации.

Суппорт и резцовые салазки

Суппорт служит для продольной и поперечной подачи режущего инструмента, на его верхней части крепится токарный резец. Основные сборочные единицы в его составе — это:

- нижние салазки,

- нижняя часть,

- поворотная часть,

- резцовые салазки с резцедержателем.

Движение нижних салазок осуществляться параллельно оси станка и производится или вручную, или от ходового винта через привод фартука. Нижняя часть расположена на верхних направляющих нижних салазок. Ее поперечное перемещение осуществляется или вручную или от привода фартука. Поворотная часть суппорта может вращаться влево и вправо на угол 45°. Резцовые салазки перемещаются вручную по продольным направляющим средней части.

Нижняя часть расположена на верхних направляющих нижних салазок. Ее поперечное перемещение осуществляется или вручную или от привода фартука. Поворотная часть суппорта может вращаться влево и вправо на угол 45°. Резцовые салазки перемещаются вручную по продольным направляющим средней части.

Для управления механическими перемещениями составных частей суппорта используют четыре поворотные рукоятки, расположенные на фартуке. Эти органы управления включают и выключают следующие виды движений:

- реверс суппорта,

- механическое движение,

- продольную или поперечную подачу,

- гайку ходового винта.

Для ручного управление механизмами суппорта используют маховичок ручного перемещения каретки, расположенный на фартуке станка, а также три рукоятки на самом суппорте, которые выполняют следующие функции:

- поперечное позиционирование суппорта,

- фиксация резцедержателя,

- перемещение резцовых салазок.

Настройка видов резьб и подач, передаваемых к механизму фартука, производится органами управления, расположенными на коробке подач.

Шпиндельный узел станка

Шпиндельный узел станка 1А62 расположен в передней бабке и включает в себя, помимо самого шпинделя, коробку скоростей, с помощью которой производят изменение его скорости и направления, а также коробку передач, подающую требуемый тип подачи и заданную скорости вращения к суппорту станка. Коробка скоростей получает вращение от главного электродвигателя станка посредством ременной передачи.

На правом конце приводного вала установлена фрикционная муфта, с помощью которой без выключения электродвигателя можно остановить, запустить или сменить направление вращения шпинделя. От коробки скоростей через шестерни движение передается на коробку подач, органы управления которой расположены на нижней части шпиндельного узла.

Передняя бабка

Расположение и функции органов управления основных механизмов передней бабки:

Фрикционная муфта

Ее переключение осуществляется при помощи трехпозиционной рукоятки, расположенной около шкива. Сила нажатия дисков фрикционного механизма регулируется гайкой, расположенной рядом.

Сила нажатия дисков фрикционного механизма регулируется гайкой, расположенной рядом.

Коробка скоростей

Расположена в верхней части корпуса передней бабки, на фронтальной части которой находятся все органы управления этого механизма. Установка числа оборотов шпинделя на станке 1А62 производится вручную, с помощью трех поворотных рукояток. Крайняя левая имеет круговую шкалу со значениями скорости вращения. Для задания требуемого числа оборотов ее поворачивают вправо или влево пока в окошке не появится требуемое значение.

На рамке окошка нанесены цветные метки голубого, оранжевого и зеленого цветов. Такие же метки находятся около двух рукояток управления, расположенных правее. После того, как установлено численное значение оборотов, эти рукоятки необходимо установить напротив соответствующей по цвету метки. Более короткая рукоятка управления шагом резьбы расположена соосно с центральной. Перемещать все эти органы управления можно только после остановки вращения привода с помощью фрикционной муфты.

Коробка подач

Крышка этого механизма находится в нижней части передней бабки. На ее фронтальной части находятся пять рукояток управления. Расположенные в верхнем и нижнем рядах предназначены для регулировки подачи, а рукоятка, находящаяся в среднем ряду справа — для включения ходового винта. Эти органы управления разрешается использовать только на тихом ходу.

Помимо этого, на передней бабке чуть ниже крышки коробки подач установлен блок кнопок для включения освещения, общего питания и насоса смазочно-охлаждающей жидкости. Справа от верхнего края крышки коробки подач находится выключатель главного электродвигателя станка, а слева внизу — рычаг включения реверса.

Назначение задней бабки

При изготовлении деталей типа «вал» один конец заготовки крепится в патрон шпинделя, а второй фиксируется в задней бабке. Помимо этого, при сверлении и обработке цилиндрических отверстий в ней устанавливается патрон с режущим инструментом. Задняя бабка размещена на правом конце станины соосно шпинделю. Она может передвигаться вручную по направляющим станины и фиксироваться в требуемой позиции планкой с двумя болтами. Помимо этого, заднюю бабку можно сдвигать и в поперечном направлении в обе стороны от центральной оси. Это используется при точении на конус длинных заготовок.

Она может передвигаться вручную по направляющим станины и фиксироваться в требуемой позиции планкой с двумя болтами. Помимо этого, заднюю бабку можно сдвигать и в поперечном направлении в обе стороны от центральной оси. Это используется при точении на конус длинных заготовок.

Фиксация левого конца заготовки на задней бабке производится с помощью выдвижения пиноли, которая имеет конусное посадочное отверстие для установки центров. Органами управления задней бабки на станке 1А62 являются маховичок, с помощью которого осуществляется ручное выдвижение пиноли, и рычаг, поворотом которого производится фиксация пиноли в требуемой позиции.

Все про токарный станок 1к62, ремонт, оснастка, электрика и тд.

Все про токарный станок 1к62, ремонт, оснастка, электрика и тд.

Кто в курсе маточную гайку как регулировать? Вымысле, фартук снят, затолкать вал и настраивать зацепление? Так можно сделать?

у меня 1 а 62. но буду следить за темой, так как мой ремонт пока закончился оттиранием табличек и сборкой в кучу. остался правда один болт крепления передней бабки была снята и какая-то пластина подозрительно ровно обработанная и блестящая чтобы считать её случайно оказавшейся в ящике с железом от станка

остался правда один болт крепления передней бабки была снята и какая-то пластина подозрительно ровно обработанная и блестящая чтобы считать её случайно оказавшейся в ящике с железом от станка

но найти ей место никак не получается, позднее скину фото может кто подскажет что это. чья-то шутка или деталь от станка

Настроил рычаг быстрой подачи,

или как он правельно называется, отрегулировал зацеп шестерён вправо влево вперёд назад, снял вал шестерню, этот вал не выходил из зацепления с зубчатой рейкой, на своём месте только с помощью молотка его можно было продвинуть, снял этот вал он оказался погнут! Даже не вооруженным глазом видно погнутость, снял зубчатую рейку, надо попытаться востоновить, хочу наварить сломаные зубы и отдать токарю чтоб профрезеровал.

Привет Николай . Станок этот распостраненный , может рейку заказать в интернете.

Рожденный ползать,летать не сможет.

Привет Николай . Станок этот распостраненный , может рейку заказать в интернете.

Привет, Кто бы сылку дал на вал и зуб рейку!?

ищу пока не нашёл, сегодня разобрал точнее снял крышку коробки подачь, осмотр показал что все в порядке, за исключением Блока шестерён немного зуб один отколот, как это повлияет на работу стонка, подскажите! Ещё заметил что шестерни над которыми написано, при сборке шестерни выставить по меткам, дак вот они стоят не по меткам, как так то? Как работали на нем? И что мне делать? Ставить шестерни по меткам или оставить так как есть?!

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта.

Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части. - Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

1к62 ремонт станка

Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

Здесь же можно найти информацию и по вариантам модернизации станка.

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

Рисунок — Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

| Характер неисправности | Причины возникновения | Методы устранения |

| Станок не запускается | Падение или отсутствие напряжения питающей сети | Проверить наличие н величину напряжения в сети |

Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук 6) рукояткой 5 (характерный звукпроскальзывающих шестерен) | Блок шестерен не выходит из нейтрального положения | Включить электродвигатель и (на «выбеге») произвести переключение |

| Произвольное отключение электродвигателя во время работы | Срабатывание теплового ре те от перегрузки двигателя | Уменьшите скорость резания и пи подачу |

| Крутящий момент шпинделя меньше указанного в руководстве | Недостаточное натяжение ремней | Увеличить натяжение ремней |

| Слабо затянута фрикционная муфта | Увеличить затяжку муфты | |

| Торможение происходит слишком медленно | Слабое натяжение тормозной ленты | Увеличить натяжение тормозной ленты |

| Усиление подачи суппорта меньше указанного в руководстве | Недостаточно затянута пружина перегрузочного устройства | Натянуть пружину |

| Насос охлаждения не работает | Недостаток жидкости | Долить |

| Перегорели Предохранители | Заменить | |

| Станок вибрирует | Неправильная установка станка по уровню | Выверить станок |

| Износ стыка направляющих суппорта | Подтянуть прижимные планки и клинья | |

| Неправильно выбраны режимы резания, неправильно заточен резец | Изменить скорость резания, подачу, заточку резца | |

| Станок не обеспечивает точность обработки | Поперечное смещение задней бабки при обработке в центрах | Отрегулировать положение задней бабки |

| Деталь, закрепленная в патроне, имеет большой вылет | Деталь поддержать люнетом или поджать центром | |

| Нежесткое крепление резцедержателя | Подтянуть рукоятку резцедержателя | |

| Нежесткое крепление патрона на шпинделе | Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

| Возможное нарушение | Вероятная причина | Способ устранения |

| Отсутствие тонкой струйки масла в маслоуказателе 5 | Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса | Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

| Слабая струйка масла в маслоуказателе 5 | Засорение фильтра 3 | Промыть фильтр |

| Отсутствие потока масла в маслоуказателе 10 | Поломка пружины плунжерного насоса | Заменить пружину |

| Отсутствие подачи смазки на направляющие станины | Засорение всасывающего или нагнетающего клапана плунжерного насоса | Промыть клапан |

Скачать — Руководство по ремонту станка 1к62 Часть 1 — Общее описание станка

Скачать — Руководство по ремонту станка 1к62 Часть 2 — Альбом технической документации

Скачать — Руководство по ремонту станка 1к62 Часть 3 — Техпроцесс капитального ремонта

Габарит рабочего пространства

Пространство обработки металлорежущего оборудования зависит от типа, компоновки и геометрических размеров станка. Его габариты ограничивают предельные размеры заготовки, которую можно поместить в рабочую зону станка. Помимо технических параметров оборудования эти ограничения также зависят от формы детали и расположения на ней обрабатываемых поверхностей. Для горизонтальных токарных станков рабочее пространство обычно делится на два вида: для деталей типа «вал» и для деталей типа «диск».

Его габариты ограничивают предельные размеры заготовки, которую можно поместить в рабочую зону станка. Помимо технических параметров оборудования эти ограничения также зависят от формы детали и расположения на ней обрабатываемых поверхностей. Для горизонтальных токарных станков рабочее пространство обычно делится на два вида: для деталей типа «вал» и для деталей типа «диск».

Токарный станок 1А62 имеет традиционную компоновку и относится к универсальным. Для него предельные размеры детали типа «вал» составляют 220 мм в диаметре и 1400 мм в длину. Деталь типа диск может иметь следующие габариты: 400 мм в диаметре и 100 мм в высоту. Габаритные размеры являются не единственным ограничениям при выполнении токарных операций и напрямую связаны с массой заготовки. Так предельный вес изделия при обточке в патроне токарного станка составляет 500 кг, а между центрами — 1500 кг.

Токарный станок Nglereni: технические характеристики

Различные токарные станки rincian pangolahan nglereni dening rotasi sing. Ing wektu петь padha ing kacepetan dhuwur каро prodhuk ику dibusak Kripik. Mangkono, iku bisa kanggo tlatah заготовка ngendi wae. Biasane, ing nglereni muter mesin dipasang конический lan preform bentuke silinder. Ing kasus iki, akeh Enterprises поют в форме dianggep permukaan.

Ing wektu петь padha ing kacepetan dhuwur каро prodhuk ику dibusak Kripik. Mangkono, iku bisa kanggo tlatah заготовка ngendi wae. Biasane, ing nglereni muter mesin dipasang конический lan preform bentuke silinder. Ing kasus iki, akeh Enterprises поют в форме dianggep permukaan.

Kajaba iku, завинчивание mesin ngijini sampeyan kanggo nggawe, обрезка концов. Скучный нюпук Panggonan rodo cepet amarga Motors gedhe. Liyane fitur piranti kasebut iku прокатки сака гофры lan притирки.

unsur dhasar nglereni lathe

Unsur dhasar samubarang nglereni lathe sing sistem panitahan-miwiti, mbah, lan pigura caliper kuat. Пуника намеревалась супайя кабэ механизме. torsi ing ditularaké kumparan kanthi kumparan Utas. коробка передач Kanggo Ngganti Kecepatan. Kanggo kontrol прозы в mekanisme kasedhiya pengaruh kanggo ngganti posisi kumparan. Kajaba iku, ana sing tombol kanggo ngontrol headstock ing.

Месин аккаунт «триод»

Месин «триод» perusahaan sing ditondoi определяющий универсальность sing. Ing kasus iki, iku bisa kanggo nggawe macem-macem bagian скучно. Включите piranti kang cukup dhuwur. Две куду себутно сампурна. Kanggo rotasi kumparan anabiane 6 kecepatan. Конусы Перья minangka kelas nyetel umume MK 2. Ing conthong utama iki kumparan wis MC 4. Ing диаметрipun maximum mesin saka bagean ing mesin pribadi ora kurang saka 130 мм. Ing kasus iki, dawa prodhuk wis diijini nganti 700 мм. ватесан кацепетан чакуп амба. Mekanisme maximum bisa cepet kanggo 1600 об/мин. Антараны недостатки биса нятет мунг редуктор масалах. Инг савэтара касус, сампеян дади мачет лан банджур куду нжупук месин кангго дидандани.

Ing kasus iki, iku bisa kanggo nggawe macem-macem bagian скучно. Включите piranti kang cukup dhuwur. Две куду себутно сампурна. Kanggo rotasi kumparan anabiane 6 kecepatan. Конусы Перья minangka kelas nyetel umume MK 2. Ing conthong utama iki kumparan wis MC 4. Ing диаметрipun maximum mesin saka bagean ing mesin pribadi ora kurang saka 130 мм. Ing kasus iki, dawa prodhuk wis diijini nganti 700 мм. ватесан кацепетан чакуп амба. Mekanisme maximum bisa cepet kanggo 1600 об/мин. Антараны недостатки биса нятет мунг редуктор масалах. Инг савэтара касус, сампеян дади мачет лан банджур куду нжупук месин кангго дидандани.

Технические характеристики Модель «Триод ТВ 16»

Токарный станок iki mesin технические характеристики minangka nderek: voltase sumber 400 V, konsumsi daya 550 W. Ing kasus iki, iku bisa kanggo nyambung menyang model генератор. Дава идин максимум продхук канго нангани — 700 мм. Инг диаметр преформы ареп куранг сака 250 мм. Суппорт digawe kualitas dhuwur banget, lan ngijini sampeyan kanggo nggawe ngethok apik.

Ing Диаметр кумпаран дисетель кангго 20 мм. Endi conthong utama kelas MK 4. задняя бабка Bukaan bisa dipindhah saka kadohan ora ngluwihi 60 мм. Kacepetan transmisi kapisan 115 об/мин. Букаанский токарный станок «ТВ-16» с разгоном до 1620 об/мин. Умуме, модель Ики с 6 бантуанами. Sampeyan bisa Cut beang метр utawa дюйм cara. Токарный станок Dhuwur nglereni punika 1470 мм, джембаре лан ambane saka 560 мм. Общая масса сака пиранти 140 кг. модель iki digunakake kanggo produksi-ukuran cilik.

Нглэрень кенгуру «Опти»

Нглэрень кенгуру Компания «Опти» поет компак. Ing fungsi поют padha lan bisa nindakake cukup akèh. Umumé, padha nyedhiyani pamarintahan петь apik. Kanggo iki pungkasan, производитель с dilengkapi kabeh модель Сака Layar Digital. Kabeh iki mbantu kanggo sabenere ngontrol karya kumparan. Mekanisme ikibiane makaryakke arah roll khusus. kelas akurasi dhuwur ing P5 кумпаран. Кровать в pemotong meneng digawe saka baja atos, supaya padha bisa tahan Heavy kathah. Индекс концентричности модели акех сака ора куранг сака 0,009мм.

Индекс концентричности модели акех сака ора куранг сака 0,009мм.

Poros петь diinstal каро тамбах kapasitas ngangkat. Tombol mandeg darurat diwenehake ing скамейка. Kajaba iku, kreta продольный kanggo operasi suwene caliper ing. Умуме, акураси Обработка чакуп дхувур. безопасность ana tameng protèktif kanggo saka kesehatan manungsa. Nutup Iku Ramung Kabeh Zona Nglereni. операционная подача продольной wis digawa metu kanthi otomatis. Utas Трапециевидные заготовки с наклоном. Sampeyan uga bisa kanggo bisa ing метр lan дюймовая резьба. Задняя бабка bisa nutup kerugian yen pengin. Kawicaksanan reregan perusahaan купон entheng. Учитывая iki, iku bisa kanggo Pick munggah nglereni lathe mirah.

Рингкесан характеристикик модель «Opti 1K62»

Токарный станок «1K62» двигатель iku saka 600 ватт. Mangkono frekuensi watesan punika 50 Гц. Максимальный диаметр Rincian bisa dianggep karo 180 мм. пушат месин дхувур 90 мм. Kacepetan muter Minimum Kumparan ing Watara 150 об/мин. Токарный станок «1К62» рассчитан на максимальную скорость 2500 об/мин. В общем, ана ронг лангках выиграл.

В общем, ана ронг лангках выиграл.

Conthong utama saka kumparan wis dipasang kelas MK 3. bolongan Bukaan ing prodhuk bisa nggawe диаметр 21 мм. Амбане сака пигура 100 мм. Ing kasus iki, крета инсульт сака 55 мм. Задняя бабка и подвижная чашка. метр нити watesan sawetara saka 0,5 kanggo 3 мм. Модель Ukuran iki minangka nderek: дхувур 830 мм, джембаре 425 мм, лан амбане 360 мм.

Модель Apa pabédan «Opti 16K20»?

«Opti 16K20» — iku cukup токарный станок meneng-nglereni kuat. Ciri saka mekanisme кормить настроить konfigurasi. Инг дхувур сака месин 900 мм, джембаре 450 мм и лан амбане 440 мм. Бобот общая модель пуника 60 кг. Piranti isi diklasifikasikaké minangka cam a. Токарный станок Meneng-nglereni «16K20» с широкими возможностями. пейджер Модель безопасности kasedhiya. Uga saka катетан пуника лоток чип Handy. Kajaba iku, prodhusèn wis dijupuk care saka omah kanggo isi ing. Частота максимальной частоты вращения 60 Гц. Инг дайа номинальная сака 700 ватт. Инг диаметрипун максимальный продхук дади 190 мм. Ing dhuwur saka tengah 100 мм. kacepetan rata-rata ing 500 об/мин.

Ing dhuwur saka tengah 100 мм. kacepetan rata-rata ing 500 об/мин.

Максимальная передача мезина Станок «16К20» шлифованный 3000 об/мин. conthong kumparan diantrekake karo seri MK 3 lan 30 mm ing диаметрипун. Укуран крета суппорт 55 мм. Перо задней бабки — kelas «MC 2». Индикатор продольной подачи пуника 0,1 мм saben revolusi. Ing dhuwur saka mesin kanggo motong punika 13 мм. Umumé, токарно-винторезный станок и конусообразные конусы. Kanggo nindakake iki, ana Muter Rotary. Kajaba iku, sampeyan bisa kanggo ngalih задняя бабка ing. Руководство Pigura поет digawe saka produser sand. Установка подшипников из металлокерамики. Ики текан месин дхувур.

Резка кенгуру счет «Quantum»

Нглерени кенгуру ики счет beda-beda kontrol kacepetan maha global. Веретена Mecah поют digawe saka baja atos. Мангконо пратондхо покровитель дег-деган чакуп дхувур. дарурат томбол мандег, аке модель каседхия. Nanging ana transmisi продольный отоматис. Крета поддерживает с dipindhah banget lancar. Bantalan poros ing piranti sing ditondoi, определяющий kapasitas mbukak-mbeta dhuwur.

Bantalan poros ing piranti sing ditondoi, определяющий kapasitas mbukak-mbeta dhuwur.

Timbal meneng iku pindho. Mesin mesin nglereni sing diinstal ing kapasitas beda. Indikator saka tingkat номинальный уга беда-беда гуманантунг. Layar protèktif kanggo keamanan manungsa ing kabeh model kasedhiya Dening Produsen. CNC sistem mesin nglereni bisa nyetel. Pandhu pigura поет digawe saka baja. Ограждения бабак — каро нгалих.

Модель Paramèter «Quantum 250»

Nglereni kangeroo «Quantum 250» duwe listrik umum 750 ватт. Индикатор частоты ватары 50 Гц. Инг дхувур сака пушат ана 125 мм. пункт bisa diproses ing dawa mesin saka ora luwih saka 550 мм. Ambane saka unit pigura iku 135 мм. Ing saben kacepetan kumparan — 600 об/мин. Максимум петь diijini kanggo nggayuh nganti 2.800 révolusi saben menit. Conthong utama MK 3 nyetel seri.

диаметр кумпарана 21 мм. Суппорт Tindakan kreta ndhuwur — 70 мм. пиноль Пиранти Конус с келасом MK 2. Задняя бабка Ngalih bisa liwat saka kadohan ora luwih saka 70 мм. Подача продольная saka 0,1 мм saben revolusi. Прочность измерительной нити Ярак — 3,5 мм. механический резак Dawane 13 мм. Ing dhuwur lan sakabèhé saka nglereni токарный станок punika 1250 мм, джембаре 600 мм, амбане 475 мм. Ing kasus iki unit bobot saka 125 кг.

Подача продольная saka 0,1 мм saben revolusi. Прочность измерительной нити Ярак — 3,5 мм. механический резак Dawane 13 мм. Ing dhuwur lan sakabèhé saka nglereni токарный станок punika 1250 мм, джембаре 600 мм, амбане 475 мм. Ing kasus iki unit bobot saka 125 кг.

ciri mesin «Quantum 300»

Iki kangeroo nglereni ditondoi dening mesin dhuwur. Ing kasus iki, padha bisa nginstal sistem NC. Утас мененг ику трапециевидной формы. Pandhu pigura diklasifikasikaké minangka induktif. Ing wektu петь падха петь digawe сака баха атос. кацепетан кумпаран 600 об/мин. Langkah-langkah ing mesin meneng diwenehake Produsèn аппарат 6. jembaré pigura — 140 мм. Максимальный диаметр 250 мм. pusat mekanisme dhuwur persis 100 мм. двигатель с мощностью 700 Вт. Индикатор частоты 60 Гц.

Tindakan saka ndhuwur kreta 70 мм. Ing kasus iki, landak conthong wis «MC 2» kelas. подача тингкат продольная чакуп дхувур. бобот месин сака 130 кг. Модель isi ing diklasifikasikaké minangka cam (диаметр пилы 125 мм).