Пассивация это: технология, эффект, с какими металлами

Содержание

технология, эффект, с какими металлами

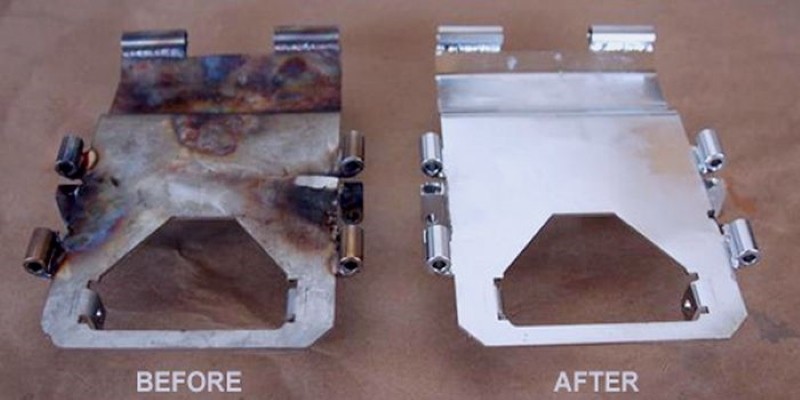

Технология пассивации – это одно из современных средств, помогающих бороться с коррозией. О необходимости такой защиты знают все, кому приходится работать со стальными деталями и металлоконструкциями.

Намного проще сразу защитить от ржавения, чем бороться с последствиями или искать замену для окончательного испорченного и вышедшего из строя изделия.

В этой статье расскажем о методе подробнее – затронем область применения технологии, условия пассивации, этапы, виды обрабатываемых материалов. Это позволит вам получить четкое представление о том, на что способен процесс и где его применяют.

Что такое пассивация

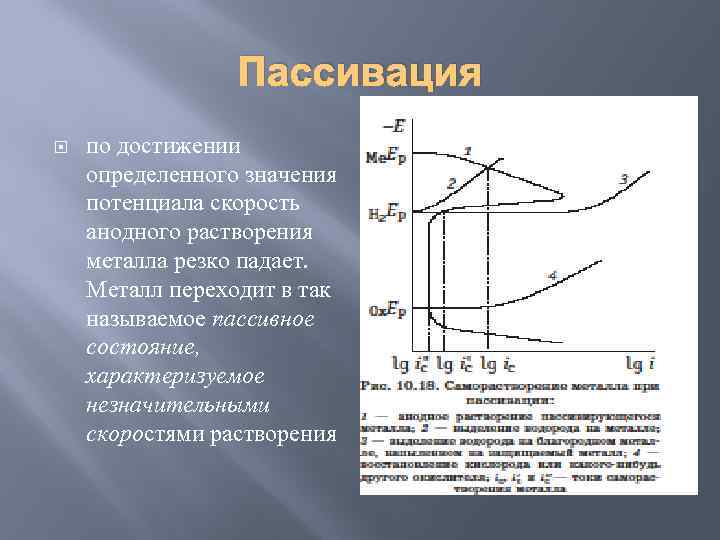

Так называют процесс, направленный на появление на поверхности металлического изделия оксидной пленки.

В основе технологии лежит представление о том, что металл начинает портиться из-за постоянного контакта с агрессивными средами, в том числе, с водой и воздухом.

Когда пленка образуется и закрепляется на металле, химическая активность сырья становится намного меньше. Важно понимать, что использование процесса напрямую связано с разрушением верхнего слоя материала.

Важно понимать, что использование процесса напрямую связано с разрушением верхнего слоя материала.

Но затрагивается минимум поверхности, всего несколько нанометров. Коррозия, появившаяся при контакте с другими металлами или агрессивными средами, не распространяется глубже. Это помогает не допустить потери прочности и постепенного разрушения.

Так как при пассивации происходит химическая реакция, важно правильно подобрать окислитель, а также учитывать, какие металлы подойдут для такой обработки, а какие нет. Обо всем этом расскажем далее.

Как проходит процедура

При проведении процедуры важно следить за соблюдением алгоритма процесса.

Пассивацию разделяют на 4 этапа:

- Подготовка. Необходима для того, чтобы окислитель вступил в реакцию со сплавом. Наносить состав можно только после того, как поверхность подготовлена. Деталь промывают и обезжиривают. Не должно быть следов краски, растворителей и других посторонних химических веществ, которые могли бы повлиять на реакцию.

Также допускается проведение ошкуривания, при котором зачищаются мелкие неровности. После просушки и осмотра металлического изделия, приступают ко следующему этапу.

Также допускается проведение ошкуривания, при котором зачищаются мелкие неровности. После просушки и осмотра металлического изделия, приступают ко следующему этапу. - Нанесение окислителя. В работе используются различные типы реагентов, создающие на изделии защитную пленку. В ее составе преобладают продукты окисления и соль – это безопасно для материала, но сами защитные показатели увеличиваются в разы. Степень эффективности пассивации будет зависеть от того, внимательно ли специалисты подошли к процессу и какие составы они использовали. Учитывается рецептура раствора, тип сплава. В промышленности при проведении пассивации хорошо показывают себя стали высоколегированного типа, в том числе, хромникилевые. С углеродистыми разновидностями сложнее – защитная пленка хоть и образуется на них, но держится меньше.

- Зачистка поверхности. Выполняется стандартная промывка для того, чтобы удалить с изделия задержавшиеся на его поверхности соли.

- Нейтрализация окислов. Выполняется с использованием двух или трехпроцентного раствора аммиака. Также в него входит гидроксид натрия, олеиновая кислота. Обработка занимает не более трех минут. Процедура требует поддержания фиксированного нагрева среды до температуры в 90 градусов.

Эффект пассивации станет заметен быстро. На поверхности изделия появляется окисленный слой с характерным цветом. Есть стали, которые со временем начинают темнеть, есть также те, для которых удается удержать определенный оттенок.

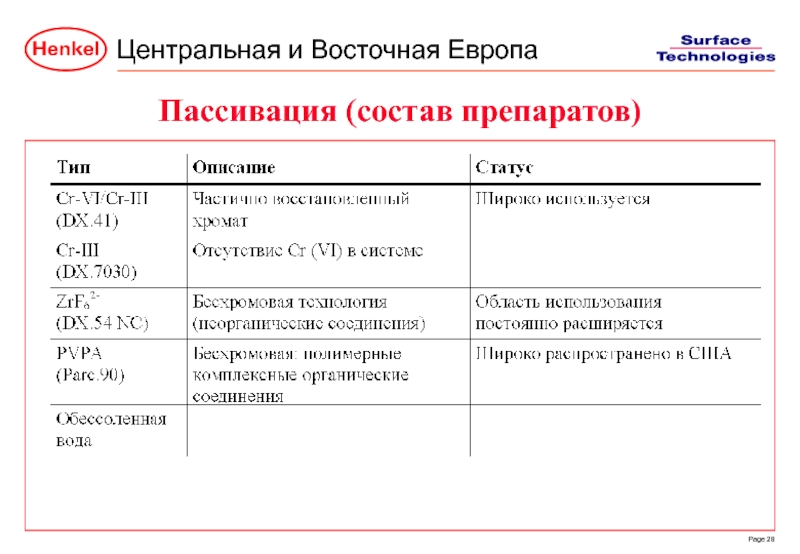

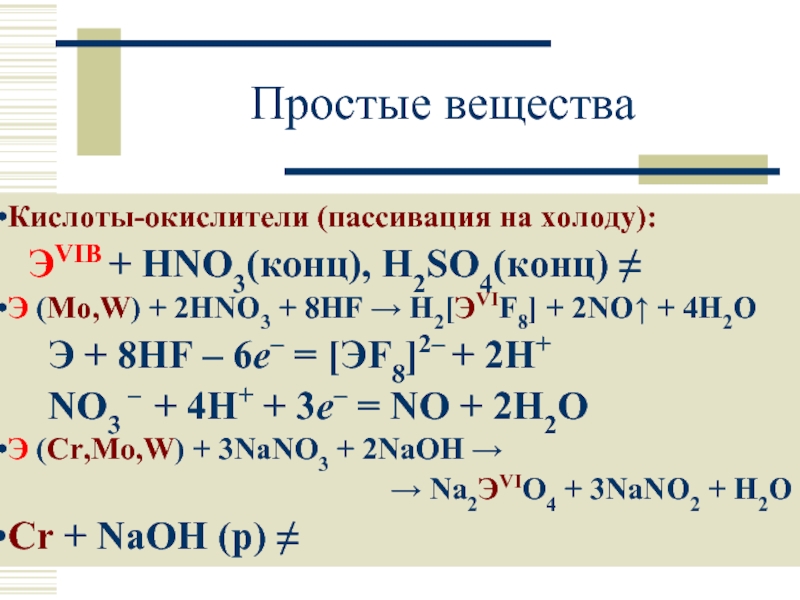

Особенности используемых в процессе растворов

Как мы уже отметили выше, при пассивации происходит химическая реакция. Это значит, что специалисту нужно знать, с каким сплавом и раствором он работает.

В таблице ниже мы распишем особенности растворов и типы сталей, с которыми они работают:

|

Раствор

|

Тип сплава

|

|

Серная и азотная кислота.

|

Коррозийностойкие высоколегированные сплавы.

|

|

Азотная кислота, двухромовокислый калий.

|

Ферритные сплавы.

|

|

Фосфорная кислота, хромовый ангидрид.

|

Среднелегированная сталь.

|

|

Гидроксид натрия, хромовый ангидрид, двухромовокислый калий.

|

Углеродистые стали.

|

Класс сплава также влияет на используемые в работе температуры и длительность процесса. Стандартный диапазон нагрева при обработке составляет от 18 до 90 градусов. Короткие процессы занимают около трех минут, но на сложные задачи может потребоваться и до часа.

Скорость протекания процесса также связана с температурой.

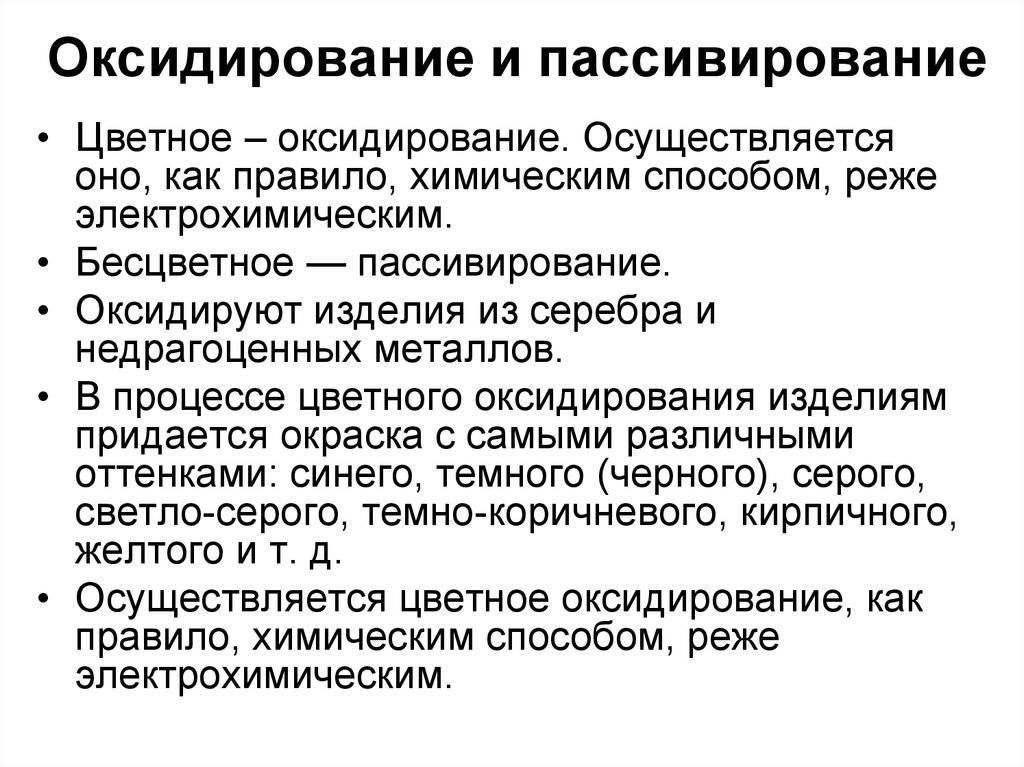

Виды процедуры

Выше мы рассмотрели, какие металлы пассивация делает более устойчивыми к коррозии. Теперь стоит определиться с видом процесса, который используют.

Выделяют два основных вида процедуры:

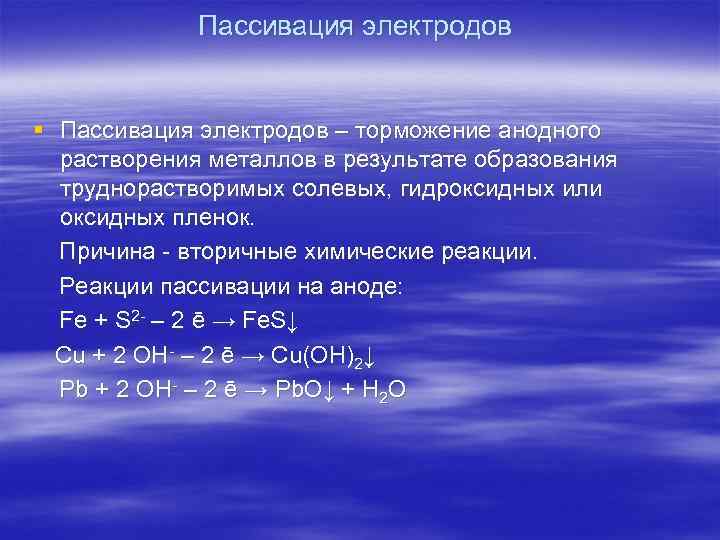

- Электрохимическая. В этом случае на металл наносятся как электролиты, так и соли, а также кислые растворы. При таком процессе, удается сформировать на поверхности заряженные частицы и добиться их постепенного оседания. Если процесс проведен правильно, то на материале возникнет ровная и стойкая защитная пленка. В процессе используется ток.

- Химическая. В таком случае используются специальные химические реагенты. В их составе такие элементы, как никель и хром. Само нанесение проводится методом напыления, либо при окунании в заполненную раствором емкость. Преимущество такого подхода заключается в том, что сам металл становится тверже. Электролит подогревается.

Особенности обработки разных типов материалов

Рассмотрим примеры пассивации при использовании распространенных металлов.

Среди них такие, как:

- Сталь. Пассивация стали активно применяется в производстве.

Использование такого подхода связано с необходимостью тщательного обезжиривания поверхности. Доказано, что технология помогает увеличить максимальную длительность использования материала, его защищенность от внешних агрессивных факторов.

Использование такого подхода связано с необходимостью тщательного обезжиривания поверхности. Доказано, что технология помогает увеличить максимальную длительность использования материала, его защищенность от внешних агрессивных факторов. - Медь. В работе применяются растворы хрома. На меди не так просто создать пленку высокой плотности, но именно такие растворы помогают сделать это. При этом сам защитный слой прочный и не стирается.

- Цинк. Получает все большее распространение в последнее время. Обычно изделия из цинка тонкие, потому важно чтобы пленка не была слишком толстой. Процесс окисления затрагивает поверхностный участок. Благодаря этому сохраняются все характеристики изделия.

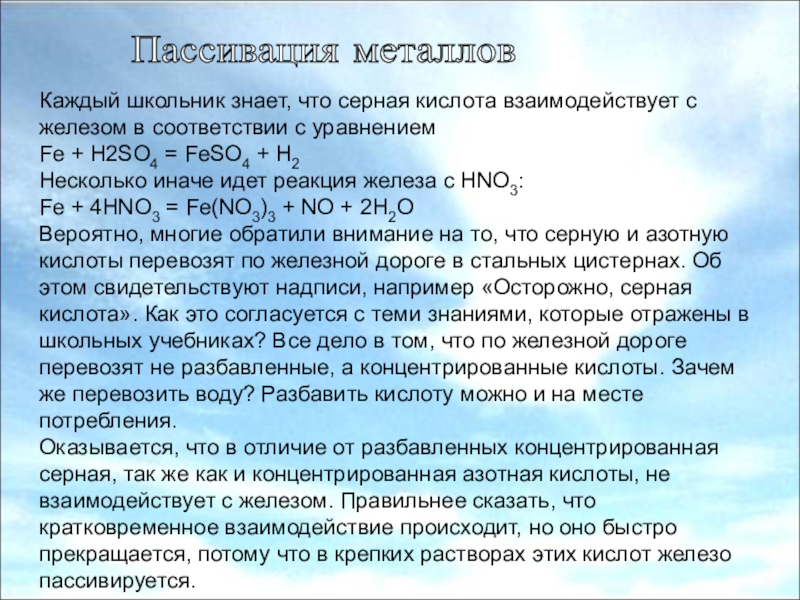

- Железо. При использовании железа, есть большой риск появления коррозии. Стандартное пассивирующее средство – это раствор серной кислоты. Он способствует образованию тонкой пленки, позволяет применять железные детали на открытом воздухе с гарантией высокого уровня защиты.

Области применения технологии

Использование метода зарекомендовало себя в следующих случаях:

- Окраска. На созданный защитный слой могут легко наноситься полимерные составы. Таким образом, удается достичь не только повышенной устойчивости к коррозии, но и обезжиривания.

- Создание паровых турбин и других изделий, контактирующих с нагретым до высоких температур паром. В таком случае возможна обработка нержавеющей стали. Причина в том, что это добавляет прочности даже если с агрессивными средами нужно контактировать постоянно. Особенно хорошо это работает на примере защиты самой уязвимой части конструкции – сварных швов.

- Требуется защитить от коррозии стоматологические изделия. Пассивация применяется в промышленности при создании двухкомпонентных имплантов. Так обрабатывают специальные опорные части имплантов, штифты, на которые ставится коронка. Мера гарантирует, что находясь в челюсти пациента, основание не будет постепенно разрушаться.

- Декорирование. Благодаря созданию особой пленки на изделии, его удается не только защитить от ржавения, но и сделать красивее. Причина – в цвете поверхностного слоя и его приятных радужных переливах.

Технология широко распространена и со временем становится только более востребованной. Это далеко не все примеры ее применения в промышленности.

Наша компания также готова предложить и еще один метод защиты от коррозии – оцинковку изделий на качественном оборудовании.

Все что нужно – обратиться к нам по телефону или оставить заявку на сайте.

Вернуться к статьям

Поделиться статьей

что это, особенности процесса и виды пассивирования

Пассивацией металла называют особые виды обработки, при которых на его поверхности образуются тонкие слои антикоррозийных соединений. В зависимости от метода пассивизации, для создания такой оксидной поверхностной плёнки могут быть использованы химические растворы или электрохимические процессы.

Бело-голубая пассивация

9-12 мкмЖелто-радужная пассивация 9-12 мкм

Черная пассивация

9-12 мкм

Бело-голубая пассивация 9-12 мкм

Желто-радужная пассивация 9-12 мкм

Черная пассивация 9-12 мкм

Коррозия – главная причина снижения срока эксплуатации изделий из металла

Несмотря на прочность большинства металлов, они подвержены окислению в результате воздействия влаги и кислорода. Влияние агрессивной среды приводит к образованию налета на поверхности материала, который разрушает его структуру, постепенно поражая более глубокие слои. В результате металл теряет свои прочностные свойства, и изделие становится непригодным для дальнейшего применения.

Пассивизация: сталь приобретает свойства золота

Целью пассивирования является создание на поверхности металла рукотворной «анти ржавчины», которая снижает химическую активность материала.

В ходе этой процедуры внешний слой обрабатываемых материалов приобретает характеристики, которые делают их сходными с благородными металлами – они становятся устойчивыми к окислению и другим агрессивным воздействиям.

Нужно отметить, что универсальных способов пассирования не существует – каждому металлу нужен свой подход. На практике это отражается в составлении специальных составов электролитов, разработке индивидуальных режимов воздействия и расчете показателей тока для каждой отдельной процедуры пассивизации металла.

Для создания фазовых или адсорбционных плёнок, образующих плотный барьер для коррозии, используется электрохимический или химический метод.

Электрохимический способ: использование электролита и тока

Данный метод основан на изменении свойств металлов при их погружении в электролит и гальванизации. При этом для каждого отдельного случая электролит подбирается индивидуально. Анодом служит металл, который по своим химико-физическим параметрам отвечает задачам пассирования.

Металл погружается в ванну с электролитом, после чего подаётся поляризующий ток заданного силы и напряжения. Результатом процедуры является появление на поверхности изделия плёнки, препятствующей возникновению обратного «ионного тока». Это способствует образованию оксидного слоя, который успешно противостоит воздействию окислителей.

Электрохимический метод применяют для пассирования меди с помощью хромосодержащих составов. Для создания оксидной плёнки на цинке используют серную кислоту и дихромат натрия, для алюминия – фторводородный состав.

Химический способ: окислить, чтобы защитить от окисления

Этот метод подразумевает использование растворов окислителей, которые при взаимодействии с металлом образуют на его поверхности оксидную плёнку. Чтобы процесс был контролируемым, и окисление не затронуло более глубокие слои, применяются специальные составы-нейтрализаторы.

Процедура химического пассирования включает в себя следующие этапы:

- зачистка поверхности при помощи абразивных материалов с последующим обезжириванием;

- смывание обезжиривающих составов сначала горячей, затем холодной водой;

- нанесение реагента на заданный период времени;

- использование кальцинированной соды в качестве нейтрализатора химического пассиватора;

- промывка в холодной воде поточным методом, сушка тёплым воздухом;

- использование оптических датчиков для контроля свойств поверхности.

Если инструментальный и визуальный контроль даёт неудовлетворительные результаты, то процедуру повторяют заново, начиная с первого шага.

Свойства металла после пассирования

Данная процедура приводит к образованию на поверхности металла химически стабильного слоя, устойчивого к коррозии. Изделия из пассивированного металла имеют более длительный срок службы. Если пассирование проводилось с использованием хроматов, то их поверхность, ко всему прочему, будет обладать повышенной устойчивостью к механическим воздействиям. Нужно отметить, что у оксидного слоя есть свой предел прочности и его механическое повреждение приводит к последующему появлению коррозии.

Услуги ПЗКИ по пассивизации металла

ООО «Первый Завод Крепежных Изделий» предлагает профессиональную услугу химической и электрохимической пассивизации металла. В ПЗКИ можно заказать пассирование различных металлов по умеренным ценам.

В частности, наше предприятие проводит:

Черную пассивизацию. Процедура проводится по электрохимическому методу – изделия и материалы с цинковым покрытием погружаются в составы на основе хроматов, при гальванизации на поверхности образуется защитная оксидная плёнка. Она представляет собой химически устойчивый барьер от воздействия атмосферных и иных факторов, а также улучшает внешний вид изделия. Толщина слоя – 9-12 мкм.

Процедура проводится по электрохимическому методу – изделия и материалы с цинковым покрытием погружаются в составы на основе хроматов, при гальванизации на поверхности образуется защитная оксидная плёнка. Она представляет собой химически устойчивый барьер от воздействия атмосферных и иных факторов, а также улучшает внешний вид изделия. Толщина слоя – 9-12 мкм.

Бело-голубую пассивацию металла. Для этой цели используют специальный состав, который при погружении в него металлоконструкции приводит к образованию на ней защитной глянцевой плёнки голубого цвета. Покрытие имеет толщину 9-12 мкм и отличается равномерностью, устойчиво к воздействию влаги и обесцвечиванию.

Желто-радужную пассивацию. Данный вид обработки оцинкованной поверхности изделий из металла может сочетаться с хроматированием, что и приводит к её окрашиванию в желто-радужный цвет. При этом металл погружается в специальный состав, содержащий хроматы и биохроматы. Защитный слой имеет толщину 9-12 мкм.

Всю необходимую информацию по специфике проведения указанных процедур, их стоимости, сроках выполнения заказа вы можете получить по телефону, указанному на сайте. Воспользуйтесь услугой заказа звонка, и наши специалисты вам перезвонят в самое короткое время.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Что такое пассивация нержавеющей стали?

Коррозионная стойкость имеет решающее значение для металла, используемого в различных областях, где загрязнение может иметь разрушительные последствия во время производства или конечного использования продукта. Хотя необработанная нержавеющая сталь изначально обладает высоким уровнем коррозионной стойкости, после механической обработки на деталях и компонентах обычно остаются поверхностные загрязнения жиром и маслом, мусором и химическими веществами. Процесс пассивации удаляет эти загрязнения с целью повышения коррозионной стойкости металлических компонентов.

Что такое пассивация нержавеющей стали?

Пассивация — это неэлектролитический процесс отделки, используемый для повышения устойчивости к коррозии и ржавчине компонентов из нержавеющей стали после изготовления. В состав нержавеющей стали входят железо, хром и ряд других цветных металлов в зависимости от конкретного сплава.

Ржавчина требует присутствия железа, поэтому удаление молекул железа с поверхности металла создает преобладание молекул хрома, которые по своей природе инертны. Это присутствие большинства молекул хрома создает толстую, не относительную и пассивную поверхность, на которой не может легко образоваться ржавчина.

Процессы пассивации

Сплавы из нержавеющей стали

обычно имеют хороший уровень коррозионной стойкости, уровень которой варьируется в зависимости от их молекулярного состава. Для дальнейшего повышения этой стойкости пассивация включает три этапа:

Шаг 1. Очистка компонентов

Процесс пассивации начинается с тщательной очистки компонента из нержавеющей стали, удаления любых поверхностных масел, химикатов или мусора, оставшихся после механической обработки. Без этого этапа процесса посторонние предметы на поверхности металла будут ограничивать эффективность пассивации.

Без этого этапа процесса посторонние предметы на поверхности металла будут ограничивать эффективность пассивации.

Шаг 2. Погружение в кислотную ванну

Погружение компонента в ванну с кислотой следует за очисткой для удаления любых свободных частиц железа с его поверхности. На этом этапе процесса используются три общих подхода.

Ванна с азотной кислотой

Азотная кислота — это традиционный подход к пассивации, обеспечивающий наиболее эффективное молекулярное перераспределение молекулярной структуры поверхности металла. Однако азотная кислота имеет некоторые недостатки из-за того, что она классифицируется как опасный материал. Он не только требует особого обращения, но и выделяет токсичные газы, опасен для окружающей среды и может потребовать более длительного времени обработки.

Азотная кислота в ванне с дихроматом натрия

Для некоторых конкретных сплавов добавление дихромата натрия к азотной кислоте усиливает или ускоряет процесс пассивации. Дихромат натрия усиливает опасность купания в азотной кислоте, поэтому это менее распространенный вариант.

Дихромат натрия усиливает опасность купания в азотной кислоте, поэтому это менее распространенный вариант.

Ванна с лимонной кислотой

В качестве более безопасной альтернативы пассивации азотной кислотой используется лимонная кислота. Лимонная кислота не требует специального обращения, не выделяет токсичных газов, является экологически чистым вариантом. Пассивация лимонной кислотой изо всех сил пыталась завоевать популярность, потому что ее соединения рисковали органическим ростом и плесенью, но инновации последних лет устранили эти проблемы, сделав ее экономически эффективной и экологически чистой альтернативой.

Независимо от применяемого подхода, этот процесс погружения или купания вызывает химическую реакцию на поверхности компонента, добавляя тонкий слой оксидной пленки с минимальным присутствием молекул железа или без него, восстанавливая коррозионную стойкость металла до исходного состояния. .

Шаг 3. Тестирование и сертификация

Испытания

после процесса пассивации обеспечивают проверку эффективности процесса пассивации и удостоверяют соответствие ASTM, Mil-Spec и другим различным отраслевым стандартам.

Преимущества и применение

Пассивация дает множество преимуществ, в том числе:

- Удаление остаточных загрязнений после механической обработки

- Повышенная коррозионная стойкость

- Снижение риска загрязнения во время производственных процессов

- Повышенная производительность компонента

- Увеличенный срок межсервисных интервалов

Эти преимущества пассивации универсальны в широком спектре отраслей промышленности для многочисленных применений, которые зависят от некоррозионных свойств нержавеющей стали, в том числе:

- Тяжелое оборудование (шарикоподшипники, крепеж)

- Аэрокосмические и авиационные компоненты

- Медицинские (ортопедические имплантаты, хирургические инструменты)

- Фармацевтика (насосы, фитинги и компоненты, используемые в производстве)

- Военные (огнестрельное оружие, военная техника)

- Энергетика (распределение и передача электроэнергии)

Пассивирование нержавеющей стали от FZE Manufacturing

Ржавчина и другие виды коррозии на поверхностях из нержавеющей стали со временем могут привести к разрушительным последствиям. Процесс пассивации устраняет угрозу коррозионного загрязнения, восстанавливая резистивные свойства обработанных компонентов до исходного состояния их конкретного сплава.

Свяжитесь с нами, чтобы узнать больше об услугах по пассивации нержавеющей стали от FZE Manufacturing Solutions или запросите расценки для конкретных потребностей вашей организации.

Как пассивировать детали из нержавеющей стали

Пассивирование остается важным шагом в обеспечении максимальной коррозионной стойкости деталей и компонентов, изготовленных из нержавеющей стали.

Иногда неправильно понимают процесс пассивации. Это постобрабатывающий метод максимизации собственной коррозионной стойкости нержавеющего сплава, из которого была изготовлена заготовка. Это не средство для удаления накипи и не что-то вроде слоя краски.

Нет единого мнения о точной механике работы пассивации. Но несомненно, что защитная оксидная пленка присутствует на поверхности пассивной нержавеющей стали до ее изготовления. Эта невидимая пленка считается чрезвычайно тонкой, почти 0,0000001 дюйма толщиной, что примерно в 100 000 раз тоньше человеческого волоса!

Чистая, только что обработанная, полированная или протравленная деталь из нержавеющей стали автоматически приобретает эту оксидную пленку под воздействием кислорода в атмосфере. В идеальных условиях эта защитная оксидная пленка полностью покрывает все поверхности детали.

| Пассивация разработана для максимального повышения коррозионной стойкости деталей из нержавеющей стали после механической обработки. |

Однако на практике загрязняющие вещества, такие как заводская грязь или частицы железа от режущих инструментов, могут переноситься на поверхность деталей из нержавеющей стали во время механической обработки. Если их не удалить, эти посторонние частицы могут снизить эффективность оригинальной защитной пленки. Когда это произойдет, может начаться коррозионная атака.

В процессе обработки микроскопическое количество свободного железа может стираться с режущего инструмента и переноситься на поверхность заготовки из нержавеющей стали. При определенных условиях на детали может появиться тонкий налет ржавчины. На самом деле это коррозия инструментальной стали, а не основного металла. Иногда щель на внедренной частице инструментальной стали или продукты ее коррозии могут вызвать коррозию самой детали.

Точно так же мелкие частицы железосодержащей заводской грязи могут прилипать к поверхности детали из нержавеющей стали. Хотя металл может казаться блестящим в состоянии после механической обработки, невидимые частицы свободного железа могут привести к ржавчине на поверхности после воздействия атмосферы.

Открытые сульфиды также могут быть проблемой, если их не принимать во внимание. Они появляются в результате добавления серы в нержавеющие стали для улучшения обрабатываемости. Сульфиды улучшают способность сплава образовывать стружку, которая чисто отрывается от режущего инструмента в процессе обработки. Если деталь не пассивирована должным образом, сульфиды могут выступать в качестве инициаторов коррозии на поверхности изготовленного изделия.

В обоих случаях требуется пассивация, чтобы максимизировать естественную коррозионную стойкость нержавеющей стали. Он может удалять поверхностные загрязнения, такие как частицы железосодержащей заводской грязи и частицы железа от режущих инструментов, которые могут образовывать ржавчину или служить очагами коррозии.

Двухэтапная процедура может обеспечить наилучшую возможную коррозионную стойкость: (1) очистка, основная процедура, но иногда ею пренебрегают, и (2) кислотная ванна или пассивирующая обработка. Первая очисткаУборка всегда должна быть на первом месте. Смазка, охлаждающая жидкость или другой мусор должны быть тщательно удалены с поверхности для достижения наилучшей коррозионной стойкости. Стружку после механической обработки или другую заводскую грязь можно аккуратно стереть с детали. Для удаления механических масел или охлаждающих жидкостей можно использовать коммерческий обезжириватель или чистящее средство. Посторонние вещества, такие как термические оксиды, возможно, придется удалить измельчением или такими методами, как кислотное травление.

Иногда оператор станка может пропустить базовую очистку, ошибочно полагая, что простое погружение смазанной смазкой детали в кислотную ванну приведет к одновременной очистке и пассивации.

| |

Еще хуже то, что загрязнение пассивирующего раствора, иногда высоким содержанием хлоридов, может вызвать «вспышку», как показано на рис. 1. Вместо получения желаемой оксидной пленки с блестящей, чистой, коррозионно-стойкой поверхностью, вспышка Атака вызывает сильное травление или потемнение поверхности — ухудшение самой поверхности, для оптимизации которой предназначена пассивация.

Детали, изготовленные из мартенситных нержавеющих сталей (магнитных, с умеренной коррозионной стойкостью и пределом текучести примерно до 280 тыс.фунтов на кв. дюйм [1930 МПа]) закаливают при высокой температуре, а затем отпускают для обеспечения желаемой твердости и механических свойств. Дисперсионно-твердеющие сплавы (которые обеспечивают лучшее сочетание прочности и коррозионной стойкости, чем мартенситные марки) могут подвергаться обработке на твердый раствор, частичной механической обработке, старению при более низких температурах с последующей чистовой механической обработкой.

| Рис. 1 — Части слева имеют чистые, блестящие, устойчивые к коррозии поверхности после соответствующей пассивации. Детали справа демонстрируют «мгновенную атаку» после обработки в загрязненном пассивирующем растворе. |

В таких случаях детали необходимо тщательно очистить обезжиривающим или чистящим средством, чтобы удалить любые следы смазочно-охлаждающей жидкости перед термообработкой. В противном случае смазочно-охлаждающая жидкость, оставшаяся на деталях, вызовет чрезмерное окисление. Это состояние может привести к тому, что после удаления окалины кислотными или абразивными методами детали меньшего размера будут покрыты ямками. Если смазочно-охлаждающие жидкости остаются на закаленных деталях, например, в вакуумной печи или в защитной атмосфере, может произойти науглероживание поверхности, что приведет к потере коррозионной стойкости. Пассивирующие ванны После тщательной очистки деталь или компонент из нержавеющей стали готов к погружению в ванну с пассивирующей кислотой.

Более стойкие хромоникелевые марки можно пассивировать в 20% об. азотнокислая ванна ( Рис. 2 ). Как указано в той же таблице, менее стойкие марки нержавеющей стали можно пассивировать, добавляя бихромат натрия в ванну с азотной кислотой, чтобы сделать раствор более окисляющим и способным образовывать пассивирующую пленку на поверхности. Другой вариант, используемый вместо азотной кислоты и дихромата натрия, заключается в увеличении концентрации азотной кислоты до 50% по объему. Добавление дихромата натрия и более высокая концентрация азотной кислоты снижают вероятность нежелательной внезапной атаки. | |

Рисунок 2 — Процедуры пассивации деталей из нержавеющей стали в ваннах с азотной кислотой. |

Пассивация нержавеющей стали азотной кислотой | |

Классы | Практика пассивации |

| — хромоникелевые сплавы (серия 300) — сплавы с содержанием хрома 17% или более (кроме серии 440) | 20% об. азотная кислота при 120/140°F (49/60°C) в течение 30 минут |

| — Чистые марки хрома (12-14% хрома) — Высокоуглеродистые марки с высоким содержанием хрома (серия 440) — Нержавеющая сталь дисперсионного твердения | 20% об. азотная кислота + 3 унции. на галлон (22 г/литр) бихромата натрия при 120/140°F (49/60°C) в течение 30 минут ИЛИ 50% об.  азотная кислота при 120/140°F (49/60°C) в течение 30 минут азотная кислота при 120/140°F (49/60°C) в течение 30 минут |

Пассивация для свободнообрабатываемых нержавеющих сталей, включая типы | |

| |

Процедура пассивации нержавеющих сталей, поддающихся механической обработке (также показана на рис. 2), несколько отличается от процедуры, используемой для нержавеющих сталей, не поддающихся механической обработке. Даже обычно эффективные промывки водой могут оставить остатки кислоты в этих разрывах после пассивации. Эта кислота может воздействовать на поверхность детали, если ее не нейтрализовать или не удалить. Нержавеющие сплавы для свободной обработкиДля эффективной пассивации нержавеющей стали, подвергаемой механической обработке, компания Carpenter разработала процесс A-A-A (щелочной-кислотно-щелочной), который нейтрализует захваченную кислоту. Этот метод пассивации может быть выполнен менее чем за два часа. Вот пошаговая процедура: После обезжиривания замочите детали на 30 минут в 5% растворе гидроксида натрия при температуре от 160°F до 180°F (от 71°C до 82°C). Затем тщательно промойте деталь водой. Затем погрузите деталь на 30 минут в 20% об. раствор азотной кислоты, содержащий 3 унции на галлон (22 г/литр) дихромата натрия при температуре от 120°F до 140°F (от 49°C до 60°C). После извлечения детали из этой ванны промойте ее водой, затем погрузите в раствор гидроксида натрия еще на 30 минут. Снова промойте деталь водой и высушите, завершив пассивацию методом А-А-А. | |

Преимущества использования щелочно-кислотно-щелочного метода показаны на рис. 3. Левый тестовый конус ясно показывает улучшенную поверхность и сопротивление свободной механической обработке нержавеющей стали при пассивации методом А-А-А. Видимый результат обычной пассивации можно увидеть на правом тестовом конусе.

Пассивирование лимонной кислотой становится все более популярным среди производителей, которые хотят избежать использования минеральных кислот или растворов, содержащих дихромат натрия, наряду с проблемами утилизации и более серьезными проблемами безопасности, связанными с их использованием. | Рис. 3. Тестовый конус слева показывает блестящую поверхность с улучшенной устойчивостью к механической обработке нержавеющей стали при пассивации по методу А-А-А. Результат обычной пассивации виден справа. Оба образца подвергались воздействию солевого тумана. |

Хотя пассивация лимонной кислотой предлагает привлекательные экологические преимущества, магазины, добившиеся успеха с пассивацией минеральной кислотой и не испытывающие проблем с безопасностью, могут захотеть не сходить с курса. Может не быть реальной необходимости в изменениях, если у этих производителей чистый цех, оборудование в хорошем состоянии и чистое, охлаждающая жидкость не содержит железосодержащей заводской грязи и процесс, дающий хорошие результаты. Пассивация в ваннах с лимонной кислотой оказалась полезной для большого количества семейств нержавеющих сталей, включая несколько отдельных марок нержавеющей стали, как показано на рис. | |

| (a) pH отрегулирован гидроксидом натрия. (b) См. Рисунок 5 (c) Na 2 Cr 2 O 7 означает добавление 3 унций/гал (22 г/л) бихромата натрия к 20% азотной кислоте. Альтернативой этой смеси является 50% азотная кислота без бихромата натрия. Пассивирующая обработка варьируется в зависимости от содержания хрома и характеристик обрабатываемости сплавов в каждом семействе. Обратите внимание на столбцы, относящиеся к Процессу 1 или Процессу 2. |

| Рис. 5 — Технологические линии с использованием пассивирующей обработки, показанные на рис. 4 (выше). | |

Процесс 1 | Процесс 2 |

|

|

Лабораторные тесты показали, что процедуры пассивации лимонной кислотой более склонны к «мгновенной атаке», чем процедуры азотной кислоты. Факторы, вызывающие эту атаку, включали чрезмерную температуру ванны, чрезмерное время погружения и загрязнение ванны. Продукты на основе лимонной кислоты, содержащие ингибиторы коррозии и другие добавки (например, смачивающие агенты), которые, как сообщается, снижают чувствительность к «мгновенной атаке», имеются в продаже. Для пассивации фитингов для напитков из нержавеющей стали необходимы специальные процедуры. Критерии ASTM A967 могут быть неприменимы к нержавеющим сталям свободной механической обработки для таких применений. Магазину, которому требуется нержавеющий стержень свободной обработки для фитингов для напитков, может обратиться за технической помощью к своему поставщику нержавеющей стали. Окончательный выбор пассивации будет зависеть от критериев приемлемости, установленных производителем, для которого должны быть изготовлены детали или компоненты. Для получения дополнительной информации см. ASTM A9.67 «Стандартные технические условия на химическую пассивацию деталей из нержавеющей стали». Спецификацию можно найти на www.astm.org. Проверка пассивированных деталейЧасто проводятся испытания для оценки поверхности пассивированных деталей. Вопрос, на который необходимо ответить, звучит так: «Удалила ли пассивация свободное железо и оптимизировала ли коррозионную стойкость сплавов для свободной механической обработки?» Важно, чтобы метод испытаний соответствовал оцениваемому классу. Слишком строгий тест провалит совершенно хороший материал, а слишком мягкий позволит пройти неудовлетворительные части. Нержавеющие стали серии 400, подвергающиеся дисперсионному твердению и механической обработке, лучше всего исследовать в камере, способной поддерживать 100% влажность (образцы влажные) при температуре 95°F (35°C) в течение 24 часов. Критические поверхности должны быть расположены вверху, но под углом 15-20 градусов от вертикали, чтобы с них могла стекать влага. Материал, который был должным образом пассивирован, будет практически свободен от ржавчины, хотя на нем могут быть небольшие пятна. Аустенитные марки нержавеющей стали, не поддающиеся механической обработке, также могут быть оценены с помощью испытания на влажность. При таком испытании на поверхности образцов должны присутствовать жидкие капли воды, выявляющие свободное железо по наличию образования ржавчины. Доступен более быстрый метод с использованием решения ASTM A380, «Стандартная рекомендуемая практика очистки и удаления накипи с деталей, оборудования и систем из нержавеющей стали». Исторически сложилось так, что испытание в 5% солевом тумане при температуре 95°F (35°C) также использовалось для оценки пассивированных образцов. Это испытание, слишком жесткое для некоторых марок, обычно не требуется для подтверждения эффективности пассивации. Что можно и чего нельзя делатьВот некоторые рекомендации, которые могут помочь вам успешно пройти пассивацию:

|

Рисунок 6. Простой тест титрования для проверки концентрации азотной кислоты в пассивирующей ванне. Этот тест следует проводить через равные промежутки времени.

Концентрация азотной кислоты (в процентах) в пассивирующей ванне может быть определена с помощью этого метода титрования при условии отсутствия чрезмерного загрязнения железом.

Это может иметь значение между удовлетворительной производительностью и преждевременным отказом. Неправильно выполненная пассивация может вызвать коррозию.

Это может иметь значение между удовлетворительной производительностью и преждевременным отказом. Неправильно выполненная пассивация может вызвать коррозию.

Кроме того, пассивация также может удалять сульфиды, находящиеся на поверхности легкообрабатываемых нержавеющих сплавов, которые также могут выступать в качестве инициаторов коррозии.

Кроме того, пассивация также может удалять сульфиды, находящиеся на поверхности легкообрабатываемых нержавеющих сплавов, которые также могут выступать в качестве инициаторов коррозии. Этого не происходит. Вместо этого загрязняющая смазка вступает в реакцию с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

Этого не происходит. Вместо этого загрязняющая смазка вступает в реакцию с кислотой с образованием пузырьков газа. Эти пузырьки собираются на поверхности заготовки и мешают пассивации.

В современной практике можно использовать любой из трех подходов – пассивация азотной кислотой, пассивация азотной кислотой с бихроматом натрия и пассивация лимонной кислотой. Выбор ванны и состава зависит от марки нержавеющей стали и установленных критериев приемки.

В современной практике можно использовать любой из трех подходов – пассивация азотной кислотой, пассивация азотной кислотой с бихроматом натрия и пассивация лимонной кислотой. Выбор ванны и состава зависит от марки нержавеющей стали и установленных критериев приемки. Методы различаются в зависимости от содержания хрома в обрабатываемых сплавах, не поддающихся механической обработке, и в соответствии с характеристиками обрабатываемости конкретно определенных сплавов.

Методы различаются в зависимости от содержания хрома в обрабатываемых сплавах, не поддающихся механической обработке, и в соответствии с характеристиками обрабатываемости конкретно определенных сплавов. Это связано с тем, что сульфиды серосодержащих марок, пригодных для свободной обработки, частично или полностью удаляются во время пассивации в типичной ванне с азотной кислотой, создавая микроскопические неоднородности на поверхности обрабатываемой детали.

Это связано с тем, что сульфиды серосодержащих марок, пригодных для свободной обработки, частично или полностью удаляются во время пассивации в типичной ванне с азотной кислотой, создавая микроскопические неоднородности на поверхности обрабатываемой детали.

Лимонная кислота считается экологически чистой во всех отношениях. Он входит в список GRAS (обычно считается безопасным), составленный FDA как материал, безопасный для людей.

Лимонная кислота считается экологически чистой во всех отношениях. Он входит в список GRAS (обычно считается безопасным), составленный FDA как материал, безопасный для людей. 4. Для удобства включены обычные методы пассивации азотной кислотой, показанные на рис. 3. Обратите внимание, что более старые рецептуры азотной кислоты указаны в объемных процентах, а новые концентрации лимонной кислоты указаны в массовых процентах. При выполнении этих процедур важно отметить, что тщательный баланс времени погружения, температуры ванны и концентрации имеет решающее значение, чтобы избежать описанной ранее «внезапной атаки».

4. Для удобства включены обычные методы пассивации азотной кислотой, показанные на рис. 3. Обратите внимание, что более старые рецептуры азотной кислоты указаны в объемных процентах, а новые концентрации лимонной кислоты указаны в массовых процентах. При выполнении этих процедур важно отметить, что тщательный баланс времени погружения, температуры ванны и концентрации имеет решающее значение, чтобы избежать описанной ранее «внезапной атаки». Как показано на Рис. 5 , Процесс 1 включает пять этапов – очистка и обезжиривание, промывка, пассивация, промывка и сушка. Процесс 2 включает семь этапов: очистка и обезжиривание, промывка, пассивация, промывка, нейтрализация, промывка и сушка.

Как показано на Рис. 5 , Процесс 1 включает пять этапов – очистка и обезжиривание, промывка, пассивация, промывка и сушка. Процесс 2 включает семь этапов: очистка и обезжиривание, промывка, пассивация, промывка, нейтрализация, промывка и сушка.

Поперечное сечение обычно является наиболее критической поверхностью, особенно для сплавов, поддающихся свободной обработке. Одной из причин этого является то, что сульфиды, вытянутые в направлении выработки, пересекают эту поверхность.

Поперечное сечение обычно является наиболее критической поверхностью, особенно для сплавов, поддающихся свободной обработке. Одной из причин этого является то, что сульфиды, вытянутые в направлении выработки, пересекают эту поверхность. Этот тест состоит из смазывания детали раствором сульфата меди/серной кислоты, сохранения влаги в течение шести минут и наблюдения за наличием медного покрытия. В качестве альтернативы деталь можно погрузить в раствор на шесть минут. Меднение происходит, если железо растворено. Это испытание не следует применять к поверхностям деталей, используемых в пищевой промышленности. Кроме того, его не следует использовать для мартенситных или ферритных нержавеющих сталей с низким содержанием хрома серии 400, поскольку вероятны ложноположительные результаты.

Этот тест состоит из смазывания детали раствором сульфата меди/серной кислоты, сохранения влаги в течение шести минут и наблюдения за наличием медного покрытия. В качестве альтернативы деталь можно погрузить в раствор на шесть минут. Меднение происходит, если железо растворено. Это испытание не следует применять к поверхностям деталей, используемых в пищевой промышленности. Кроме того, его не следует использовать для мартенситных или ферритных нержавеющих сталей с низким содержанием хрома серии 400, поскольку вероятны ложноположительные результаты.

Высокоуглеродистые и высокохромистые мартенситные марки должны быть закалены, чтобы стать устойчивыми к коррозии. Пассивирование часто выполняется после последующего отпуска с использованием температуры, поддерживающей коррозионную стойкость.

Высокоуглеродистые и высокохромистые мартенситные марки должны быть закалены, чтобы стать устойчивыми к коррозии. Пассивирование часто выполняется после последующего отпуска с использованием температуры, поддерживающей коррозионную стойкость.