Пассивация химическая: Химическая пассивация

Содержание

Пассивация металла | Полезные статьи о металлопрокате

- Коррозия, виды и причины образования

- Преимущества обработки

- Виды обработки

- Нержавейка

- Конструкционные стали

- Алюминий

- Серебро

- Медь

- Латунь

- Заключение

- Наши услуги

Детали из чугуна и разного рода сталей особенно подвержены коррозии, поэтому стоит задуматься о методах их защиты, в число которых входит процесс пассивации. Пассивация стали и других металлов позволяет защищать их поверхности от неблагоприятного воздействия погодных условий, что обеспечивает долговечность изделиям из металла. Что же нужно знать о процессе пассивации?

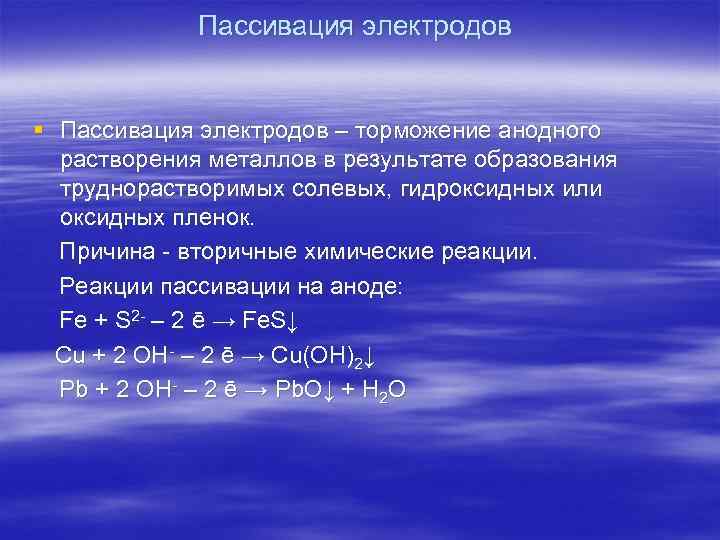

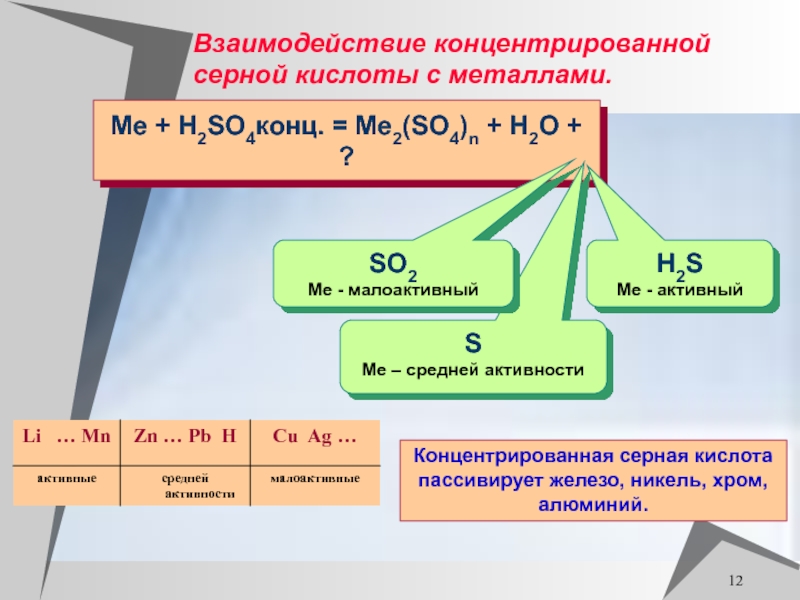

Пассивация металлов – это электрохимический или химический процесс, заключающийся в покрытии поверхности металлов тонким слоем его оксидов или солей с меньшей реакционной способностью, что увеличивает коррозионную стойкость. Полученное покрытие устойчиво к дальнейшим реакциям с соединениями из окружающей среды.

Обработка таких элементов, как никель, медь, нержавеющая сталь или хром, происходит самопроизвольно под действием кислорода воздуха. Большой пользой самопассивации является способность к самовосстановлению после повреждения. Самым простым примером самопассивации является появление патины на медных изделиях, к примеру, на старинных церквях крыша имеет характерный зеленый цвет. Патина представляет собой дигидроксикарбонат меди, который образуется при контакте меди с влагой и углекислым газом. Процесс создания плотного слоя патины длится до нескольких десятков лет, а образовавшийся слой защищает металл, затрудняя протекание дальнейших реакций.

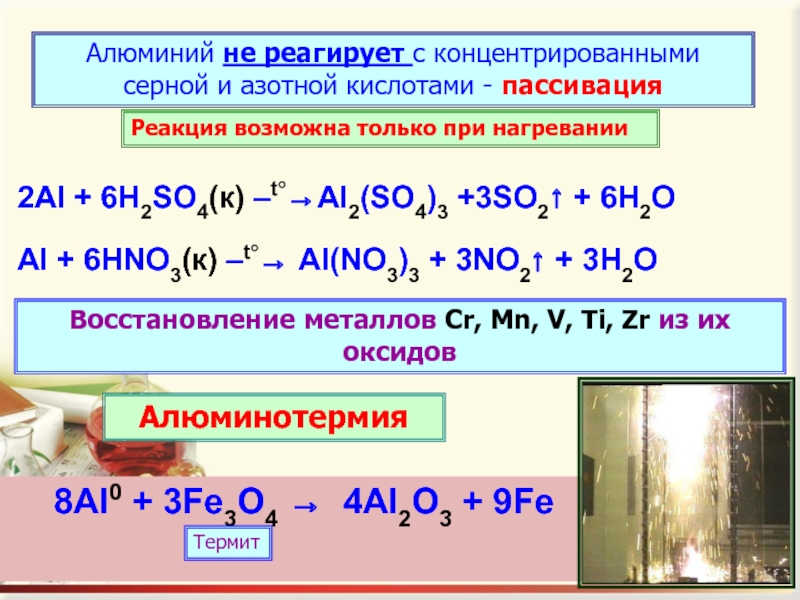

Другие металлы, включая и некоторые из тех, что способны покрываться оксидной пленкой на воздухе, обычно обрабатывают в окислительных ваннах электролитическим или химическим способом. К примеру, для создания пассивного слоя на изделиях из хрома используют концентрированную азотную кислоту, свинец и алюминий обрабатывают серной кислотой – это делает их устойчивыми к коррозии.

Коррозия, виды и причины образования

Факторы, приводящие к коррозии, могут быть внешними и внутренними, причиной их проявления могут быть:

- Недостаточный процент содержания хрома в сплаве.

- Регулярное воздействие химически агрессивных веществ, в состав которого входит хлор.

- Плотный длительный контакт изделия с менее устойчивым к коррозии материалом.

- Слабые или неоднородные сварные швы – частично решить проблему можно путем шлифования зон стыка.

Виды коррозии:

- Гальваническая – возникает из-за воздействия электрического тока, особенно при контакте изделия с морской водой.

- Щелевая – развивается в точках соприкосновения нескольких элементов после механического повреждения, частого трения.

- Межкристаллитная – коррозия, которая проявляется в результате множественных подогревов изделия в течение короткого временного отрезка.

- Эрозивная – проявляется в том случае, когда изделие постоянно либо периодически контактирует с абразивными веществами, способствующими разрушению защитного слоя.

Преимущества обработки

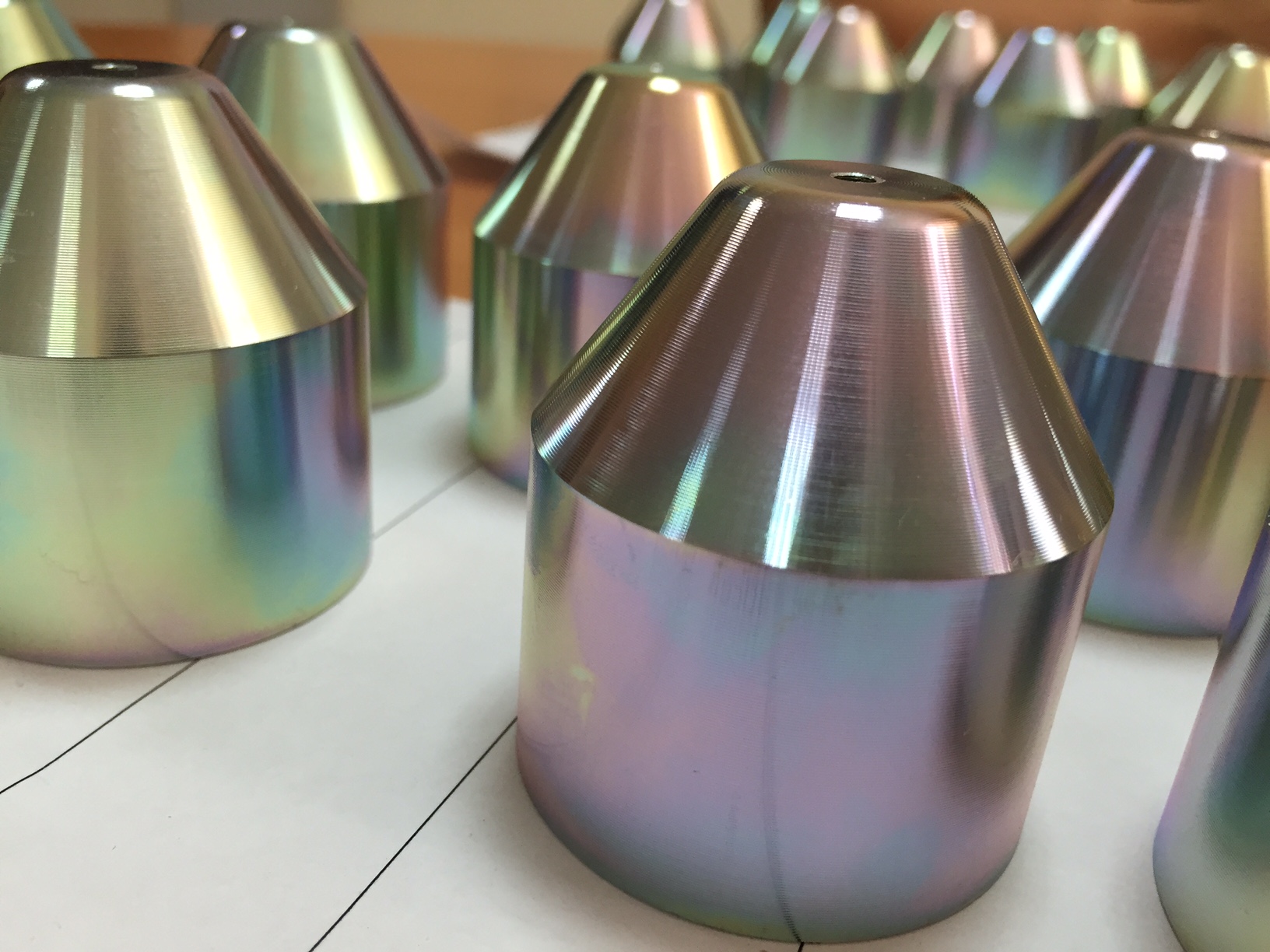

Процесс пассивации, благодаря положительному влиянию на поверхности, используется при производстве стойких сплавов. Металлы, прошедшие обработку, приобретают следующие положительные характеристики:

- Значительно улучшается их товарный вид.

- Увеличиваются потребительские свойства.

- Поверхности приобретают особый блеск.

- Повышается коррозионная устойчивость даже в случае эксплуатации в агрессивных условиях.

- Улучшаются физические характеристики поверхности.

- Повышение механической прочности.

Чаще всего в создании пассивной пленки нуждаются такие элементы, как:

- Запчасти и детали крепежей, которые испытывают значительные механические нагрузки и постоянное воздействие агрессивных сред.

- Детали котельного оборудования, которые постоянно работают в условиях высоких температур.

- Точки создания сварных швов.

- Механизмы и узлы, которые непосредственно контактируют с соленой водой.

- Конструкции, которые часто подвергаются изменению температурных режимов.

- Элементы радиоэлектроники.

- Предметы декора, ювелирные украшения, чтобы длительное время сохранять их блеск и привлекательность.

Виды обработки

Химическое пассирование – использование специальных химических реагентов, способствующих образованию оксидной пленки. Пассивный слой наносится на поверхность металла путем окунания последнего в наполненную раствором емкость (в промышленных масштабах) или напыляется на поверхность изделия методом распыления (чаще всего применяется для восстановления пассивного слоя). Для обработки сварных швов и других сложных (небольших) участков применяется специальный гель или паста, которые втираются в верхний слой.

При химическом методе пассивации оксидная пленка создается очень быстро, и чтобы процесс не пошел вглубь, применяют специальные вещества-нейтрализаторы, после чего промывают металл в различных средах, под воздействием разных температур. В целом химические процессы обработки поверхности металла выглядят следующим образом:

В целом химические процессы обработки поверхности металла выглядят следующим образом:

- Поверхность подвергается зачистке с использованием абразивных материалов, после чего обезжиривается кальцинированной содой либо едким натром. Тщательная обработка очень важна, так как любое загрязнение может привести к образованию некачественно обработанных участков.

- Далее производится смыв обезжиривающих веществ и остатков абразивной обработки при помощи напором горячей и холодной воды.

- Пассивация металла подобранным под конкретный материал составом с дальнейшей нейтрализацией химреагента при помощи кальцинированной соды.

- Тщательная промывка металлоизделий под проточной водой.

- Сушка, проведение контроля качества поверхности. Проверка качества защитного слоя может проводиться с использованием химического метода: элемент обрабатывается раствором ферроцианида калия с использованием азотной кислоты. Воздействие такого рода дает возможность сразу же выявить точки некачественной обработки – эти места приобретают характерный синий цвет.

В заводских лабораториях химическим путем проверяются выборки из готовой партии.

В заводских лабораториях химическим путем проверяются выборки из готовой партии.

Если качество оксидной пленки остается неудовлетворительным, ее зачищают и повторяют процесс.

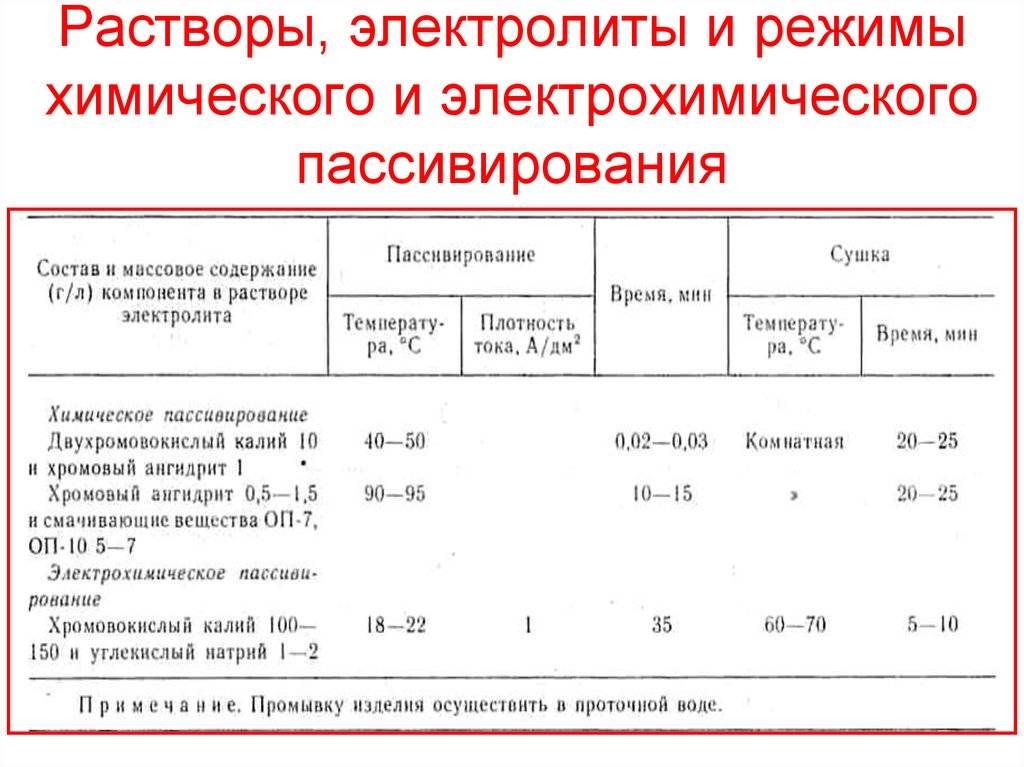

Процесс электрохимической пассивации – обработка сталей и металлических сплавов путем нанесения на их поверхность солей или кислот, электролитов. В процессе обработки используется электрический ток, который нагревает электролит, и приводит к появлению на внешнем слое железа заряженных частиц, которые постепенно оседают, образуя стойкую защитную пленку.

Нержавейка

Для того чтобы обычное железо превратить в нержавеющую сталь, используются специальные легирующие элементы, основным из которых является хром. Стали с добавлением 12% хрома защищены лишь от атмосферных воздействий. Если в металл добавлено 17% хрома, он уже будет способен выдержать воздействие азотной кислоты. Однако при механическом нарушении защитного слоя или в местах сварных соединений, коррозии может быть подвержена даже самая качественная нержавеющая сталь. Именно поэтому обработка сварных швов является важной задачей в процессе производства. Дополнительную защиту можно придать путем обработки нержавейки кислотами, используя серную, соляную или азотную кислоту.

Именно поэтому обработка сварных швов является важной задачей в процессе производства. Дополнительную защиту можно придать путем обработки нержавейки кислотами, используя серную, соляную или азотную кислоту.

Конструкционные стали

Для создания защитного слоя на конструкционной или специальной стали, ее покрывают никелем, кадмием или цинком с применением солей хрома. Такая обработка надежно защищает от коррозии на долгие годы. В случае повреждения поверхностного слоя, изделие можно обработать все тем-же составом вручную или способом напыления.

Алюминий

Надежная и весьма прочная оксидная пленка появляется на алюминии естественным путем, под воздействием кислорода воздуха. Однако, несмотря на ее прочность, она очень быстро разрушается под воздействием высоких температур или активных кислот. Поэтому металл лучше заранее подвергнуть анодированию, что позволит получить защитный слой толщиной до 20 мМк. В некоторых режимах достигают еще более серьезных результатов – защитных пленок, способных выдерживать нагрузки около 1500 кг/мм. Лучшим способом создания пассивной пленки на алюминии будет обработка азотной кислотой – такой контакт создает прочное защитное покрытие.

Лучшим способом создания пассивной пленки на алюминии будет обработка азотной кислотой – такой контакт создает прочное защитное покрытие.

Серебро

Этот благородный металл обрабатывается для того, чтобы не темнеть под воздействием воздуха и солнечного излучения. Для этого на его верхний, пограничный слой наносится двухромовокислый калий К2 Cr2 O7.

Медь

Для обработки меди применяются растворы хрома. Образованный под их воздействием плотный защитный слой в дальнейшем не стирается.

Латунь

Чаще всего латунь обрабатывают при производстве оружия, запчастей для авиации и медицинских приборов. В ювелирном деле латунь покрывают слоем пассивной пленки для придания ей золотистого цвета. Защитное покрытие получается весьма прочным и устойчивым, не боится воздействия влаги.

Заключение

Независимо от типа пассивации идея одна и та же. Поверхность металла находится в контакте с некоторой средой (воздух, кислота или что-то еще), и на границе между этими двумя средами образуется слой соединения, устойчивый к дальнейшей реакции.

Наши услуги

Компания «СТАЛЬМЕТ» предоставляет отечественным заказчикам решения, признанные во всем мире. Мы проводим пассивацию, тщательно подготавливая изделия к процессу, подбирая растворы и подходящие методы обработки. Поэтому, если вас интересуют такие услуги, как пассивация железа, алюминия или любых других металлов, обращайтесь к нашим сотрудникам. Мы гарантируем, что по окончании сотрудничества вы останетесь полностью удовлетворены не только его отличными результатами, но и короткими сроками выполнения заказа, крайне низкими затратами. Мы также предлагаем профессиональные технические консультации и помощь в выборе эффективного решения.

Преимущества обращения в нашу компанию:

- Индивидуальный подход к каждому клиенту.

- Высокое качество обслуживания и консультации на высоком профессиональном уровне.

- Возможность заказать изготовление и обработку мелких и крупных партий металлопродукции.

- Высокая скорость выполнения работ, соблюдение сроков, оговоренных в договоре на предоставление услуг.

- Доступные цены для всех, и приятные бонусы для постоянных клиентов.

- Большие производственные мощности.

- Прием заказов от клиентов из Санкт-Петербурга и Ленинградской области. Возможно сотрудничество с представителями других регионов России.

За время работы компании «СТАЛЬМЕТ» на рынке металлопроката нашими партнерами стали более полторы тысячи организаций и предприятий. Поэтому, выбрав нас в качестве партнера, вы можете быть уверенны в качестве предоставляемых нами услуг.

Чтобы связаться с нашими специалистами, звоните по одному из указанных на сайте номеров телефона или воспользуйтесь услугой онлайн заказа на обратный звонок, указав свои контактные данные. Также вы можете написать нам письмо, отправив его на почтовый ящик компании.

Пассивирование металла: назначение, технология, методы

Устойчивость стали к коррозии не вызывает сомнений и делает этот вид металлосплавов востребованным в огромном числе областей производства. Но иногда требуется повысить данную характеристику. Для того чтобы увеличить сопротивляемость стали ржавчине и причинам ее появления используют такой метод, как пассивирование металла.

Но иногда требуется повысить данную характеристику. Для того чтобы увеличить сопротивляемость стали ржавчине и причинам ее появления используют такой метод, как пассивирование металла.

Для того чтобы узнать назначение пассивации, необходимо понять, как протекает процесс коррозии. Под действием внешних факторов (влаги, атмосферных явлений, агрессивных сред) происходит разрушение стали. Слой за слоем окисление нарушает структуру металла, приводя в итоге к потере прочности изделий из нержавейки.

Пассивирование металла позволяет защитить металлические конструкции и детали от разрушения, образуя надежную защиту от негативных воздействий.

Для придания стали нержавеющих свойств в ее состав добавляют определенные химические элементы, чаще всего – хром, никель, марганец. Процесс пассивирования металла подразумевает увеличения массовых долей «укрепляющих» веществ. В составе таких сплавов можно обнаружить медь, титан, свинец, молибден и пр. Можно утверждать, что пассивация – это образование на поверхности нержавейки тонкой оксидной пленки, обеспечивающей надежную защиту от коррозии. Даже при ее повреждении разрушение слоев не начнется.

Даже при ее повреждении разрушение слоев не начнется.

Пассивация производится химическим или электрохимическим способом.

- При химическом нержавеющая сталь обрабатывается 10%-ым раствором бихромата калия. Обработка проводится на протяжении часа при комнатной температуре. При увеличении t до 60С время воздействия сокращается до 20 минут.

- Электрохимический подразумевает использование электролита с содержащимся в нем раствором бихромата калия (20–30г/л), фосфата натрия и едкого натрия (соответственно 20–25 г/л и 5г/л). Время воздействия от 3 до 5 секунд, температура обработки 80–85С.

Еще один вариант проведения пассивации – обработка металлоизделия 25–30%-ым раствором NaNO2. Данная методика работает при нахождении деталей в нейтральной среде.

Высоколегированная нержавеющая сталь, подвергшаяся подобному вмешательству, приобретает существенно более высокие показатели устойчивости к окислению. Не всегда есть потребность в ограждении от коррозии деталей на длительный срок. Порой достаточно создания временной защитной пленки. В этих целях применяют растворенный нитрит натрия, дополненный глицерином, которым покрывают металлическую поверхность.

Порой достаточно создания временной защитной пленки. В этих целях применяют растворенный нитрит натрия, дополненный глицерином, которым покрывают металлическую поверхность.

Легированные сплавы пассивируют в концентрате азотной кислоты. В некоторых случаях оправдано добавление в состав двухромовокислого калия.

Сама процедура создания оксидной пленки не вызывает сложностей у специалистов. Опасность состоит в возможности начала травления. Именно поэтому необходимо контролировать момент выделения газов.

Читайте также:

- Пассивация нержавеющей стали

- Коррозия металлов

- Нержавеющий лист: эксплуатация в агрессивной среде

Поверхностная пассивация | Энциклопедия MDPI

Пассивация в физической химии и технике относится к покрытию материала таким образом, чтобы он становился «пассивным», то есть менее подверженным влиянию или коррозии со стороны окружающей среды. Пассивация включает в себя создание внешнего слоя защитного материала, который наносится в качестве микропокрытия, образующегося в результате химической реакции с основным материалом или образующегося в результате самопроизвольного окисления на воздухе. В качестве метода пассивация представляет собой использование легкого слоя защитного материала, такого как оксид металла, для создания защиты от коррозии. Пассивация кремния используется при изготовлении микроэлектронных устройств. При электрохимической обработке воды пассивация снижает эффективность обработки за счет увеличения сопротивления цепи, и для преодоления этого эффекта обычно используются активные меры, наиболее распространенным из которых является изменение полярности, что приводит к ограниченному отторжению слоя загрязнения [требуется уточнение]. ] При контакте с воздухом многие металлы естественным образом образуют твердый, относительно инертный поверхностный слой, обычно оксид (называемый «естественным оксидным слоем») или нитрид, который служит пассивирующим слоем. В случае серебра темное потускнение представляет собой пассивирующий слой сульфида серебра, образованный в результате реакции с сероводородом из окружающей среды. (Напротив, такие металлы, как железо, легко окисляются, образуя шероховатый пористый слой ржавчины, который свободно прилипает и легко отслаивается, допуская дальнейшее окисление.

В качестве метода пассивация представляет собой использование легкого слоя защитного материала, такого как оксид металла, для создания защиты от коррозии. Пассивация кремния используется при изготовлении микроэлектронных устройств. При электрохимической обработке воды пассивация снижает эффективность обработки за счет увеличения сопротивления цепи, и для преодоления этого эффекта обычно используются активные меры, наиболее распространенным из которых является изменение полярности, что приводит к ограниченному отторжению слоя загрязнения [требуется уточнение]. ] При контакте с воздухом многие металлы естественным образом образуют твердый, относительно инертный поверхностный слой, обычно оксид (называемый «естественным оксидным слоем») или нитрид, который служит пассивирующим слоем. В случае серебра темное потускнение представляет собой пассивирующий слой сульфида серебра, образованный в результате реакции с сероводородом из окружающей среды. (Напротив, такие металлы, как железо, легко окисляются, образуя шероховатый пористый слой ржавчины, который свободно прилипает и легко отслаивается, допуская дальнейшее окисление. ) Пассивирующий слой оксида заметно замедляет дальнейшее окисление и коррозию на воздухе при комнатной температуре для алюминия, бериллий, хром, цинк, титан и кремний (металлоид). Инертный поверхностный слой, образующийся в результате реакции с воздухом, имеет толщину около 1,5 нм для кремния, 1–10 нм для бериллия и 1 нм первоначально для титана, увеличиваясь до 25 нм через несколько лет. Точно так же для алюминия он увеличивается примерно до 5 нм через несколько лет. Поверхностная пассивация относится к обычному процессу изготовления полупроводниковых устройств, имеющему решающее значение для современной электроники. Это процесс, при котором поверхность полупроводника, например кремния, становится инертной и не меняет свойств полупроводника при взаимодействии с воздухом или другими материалами. Обычно это достигается термическим окислением, при котором материал нагревается и подвергается воздействию кислорода. В кремниевых полупроводниках этот процесс позволяет электричеству надежно проникать в проводящий кремний под поверхностью и преодолевать поверхностные состояния, препятствующие проникновению электричества в полупроводниковый слой.

) Пассивирующий слой оксида заметно замедляет дальнейшее окисление и коррозию на воздухе при комнатной температуре для алюминия, бериллий, хром, цинк, титан и кремний (металлоид). Инертный поверхностный слой, образующийся в результате реакции с воздухом, имеет толщину около 1,5 нм для кремния, 1–10 нм для бериллия и 1 нм первоначально для титана, увеличиваясь до 25 нм через несколько лет. Точно так же для алюминия он увеличивается примерно до 5 нм через несколько лет. Поверхностная пассивация относится к обычному процессу изготовления полупроводниковых устройств, имеющему решающее значение для современной электроники. Это процесс, при котором поверхность полупроводника, например кремния, становится инертной и не меняет свойств полупроводника при взаимодействии с воздухом или другими материалами. Обычно это достигается термическим окислением, при котором материал нагревается и подвергается воздействию кислорода. В кремниевых полупроводниках этот процесс позволяет электричеству надежно проникать в проводящий кремний под поверхностью и преодолевать поверхностные состояния, препятствующие проникновению электричества в полупроводниковый слой. Пассивирование поверхности путем термического окисления является одной из ключевых особенностей кремниевой технологии и преобладает в микроэлектронике. Процесс пассивации поверхности был разработан Мохамедом М. Аталла в Bell Labs в конце 19 века.50-е годы. Он обычно используется для производства полевых МОП-транзисторов (полевых транзисторов металл-оксид-полупроводник) и кремниевых интегральных схем (с планарным процессом) и имеет решающее значение для полупроводниковой промышленности. Пассивирование поверхности также имеет решающее значение для технологий солнечных элементов и углеродных квантовых точек.

Пассивирование поверхности путем термического окисления является одной из ключевых особенностей кремниевой технологии и преобладает в микроэлектронике. Процесс пассивации поверхности был разработан Мохамедом М. Аталла в Bell Labs в конце 19 века.50-е годы. Он обычно используется для производства полевых МОП-транзисторов (полевых транзисторов металл-оксид-полупроводник) и кремниевых интегральных схем (с планарным процессом) и имеет решающее значение для полупроводниковой промышленности. Пассивирование поверхности также имеет решающее значение для технологий солнечных элементов и углеродных квантовых точек.

1. Механизмы

Диаграмма Пурбе железа [1] . https://handwiki.org/wiki/index.php?curid=2081924

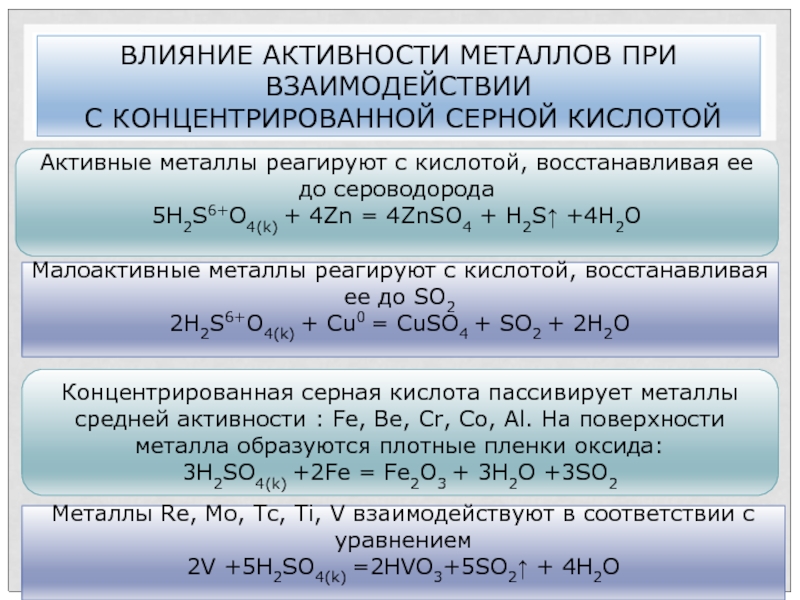

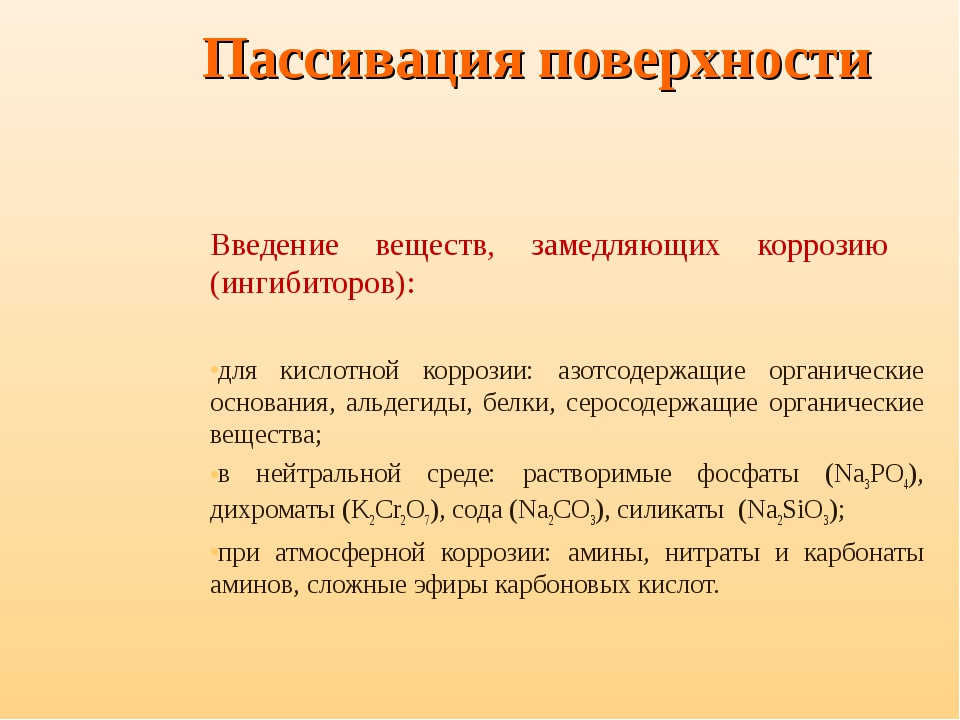

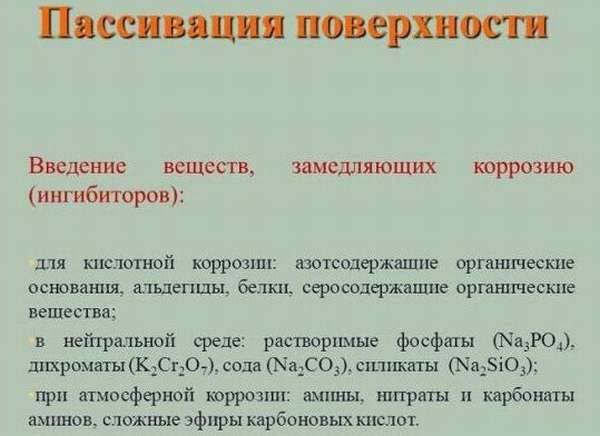

Большой интерес вызывает определение механизмов, управляющих увеличением толщины оксидного слоя с течением времени. Некоторыми из важных факторов являются объем оксида по отношению к объему исходного металла, механизм диффузии кислорода через оксид металла к исходному металлу и относительный химический потенциал оксида. Границы между микрозернами, если оксидный слой является кристаллическим, образуют важный путь для кислорода, чтобы достичь неокисленного металла ниже. По этой причине покрытия из оксида стекла, в которых отсутствуют границы зерен, могут замедлять окисление. [2] Условия, необходимые, но недостаточные для пассивации, записываются на диаграммах Пурбе. Некоторые ингибиторы коррозии способствуют образованию пассивирующего слоя на поверхности металлов, на которые они наносятся. Некоторые соединения, растворенные в растворах (хроматы, молибдаты), образуют на металлических поверхностях нереакционноспособные и малорастворимые пленки.

Границы между микрозернами, если оксидный слой является кристаллическим, образуют важный путь для кислорода, чтобы достичь неокисленного металла ниже. По этой причине покрытия из оксида стекла, в которых отсутствуют границы зерен, могут замедлять окисление. [2] Условия, необходимые, но недостаточные для пассивации, записываются на диаграммах Пурбе. Некоторые ингибиторы коррозии способствуют образованию пассивирующего слоя на поверхности металлов, на которые они наносятся. Некоторые соединения, растворенные в растворах (хроматы, молибдаты), образуют на металлических поверхностях нереакционноспособные и малорастворимые пленки.

2. История

2.1. Открытие

В середине 1800-х годов Христиан Фридрих Шёнбейн обнаружил, что если поместить кусок железа в разбавленную азотную кислоту, он растворится и выделит водород, но если железо поместить в концентрированную азотную кислоту, а затем вернуть в разбавленную азотную кислоту , реакция будет незначительной или вообще не произойдет. Шёнбейн назвал первое состояние активным, а второе пассивным. Если пассивное железо касается активного железа, оно снова становится активным. В 1920, Ральф С. Лилли измерил эффект прикосновения активного куска железа к пассивному железному проводу и обнаружил, что «волна активации быстро (со скоростью несколько сотен сантиметров в секунду) распространяется по всей его длине». [3] [4]

Шёнбейн назвал первое состояние активным, а второе пассивным. Если пассивное железо касается активного железа, оно снова становится активным. В 1920, Ральф С. Лилли измерил эффект прикосновения активного куска железа к пассивному железному проводу и обнаружил, что «волна активации быстро (со скоростью несколько сотен сантиметров в секунду) распространяется по всей его длине». [3] [4]

2.2. Пассивация поверхности

Процесс пассивации поверхности был разработан Мохамедом М. Аталла в Bell Telephone Laboratories (BTL) в конце 1950-х годов. [5] [6] В 1955 году Карл Фрош и Линкольн Дерик из Bell Telephone Laboratories (BTL) случайно обнаружили, что диоксид кремния (SiO 2 ) можно выращивать на кремнии. Они показали, что оксидный слой предотвращает попадание одних легирующих примесей в кремниевую пластину, но допускает проникновение других, тем самым обнаруживая пассивирующий эффект окисления на поверхности полупроводника. [7] В конце 1950-х Аталла обнаружил, что формирование термически выращенного слоя SiO 2 значительно снижает концентрацию электронных состояний на поверхности кремния, [6] , и обнаружил важное свойство SiO . 2 для сохранения электрических характеристик p-n-переходов и предотвращения ухудшения этих электрических характеристик под воздействием окружающей газовой среды. [8] Он обнаружил, что слои оксида кремния можно использовать для электрической стабилизации кремниевых поверхностей. [9] Дж. Р. Лигенза и В. Г. Спитцер, изучавшие механизм термически выращенных оксидов, сумели изготовить высококачественный пакет Si/SiO 2 , а Аталла и Канг использовали свои открытия. [10] [11] [12] Atalla разработала процесс пассивации поверхности, новый метод изготовления полупроводниковых устройств, который включает покрытие кремниевой пластины изолирующим слоем оксида кремния, чтобы электричество могло надежно проникать в проводящий кремний внизу.

[7] В конце 1950-х Аталла обнаружил, что формирование термически выращенного слоя SiO 2 значительно снижает концентрацию электронных состояний на поверхности кремния, [6] , и обнаружил важное свойство SiO . 2 для сохранения электрических характеристик p-n-переходов и предотвращения ухудшения этих электрических характеристик под воздействием окружающей газовой среды. [8] Он обнаружил, что слои оксида кремния можно использовать для электрической стабилизации кремниевых поверхностей. [9] Дж. Р. Лигенза и В. Г. Спитцер, изучавшие механизм термически выращенных оксидов, сумели изготовить высококачественный пакет Si/SiO 2 , а Аталла и Канг использовали свои открытия. [10] [11] [12] Atalla разработала процесс пассивации поверхности, новый метод изготовления полупроводниковых устройств, который включает покрытие кремниевой пластины изолирующим слоем оксида кремния, чтобы электричество могло надежно проникать в проводящий кремний внизу. Вырастив слой диоксида кремния поверх кремниевой пластины, Аталла смог преодолеть поверхностные состояния, препятствующие попаданию электричества в полупроводниковый слой. [5] [13] Для процесса пассивации поверхности он разработал метод термического окисления, который стал прорывом в технологии кремниевых полупроводников. [14]

Вырастив слой диоксида кремния поверх кремниевой пластины, Аталла смог преодолеть поверхностные состояния, препятствующие попаданию электричества в полупроводниковый слой. [5] [13] Для процесса пассивации поверхности он разработал метод термического окисления, который стал прорывом в технологии кремниевых полупроводников. [14]

До разработки микросхем интегральных схем дискретные диоды и транзисторы характеризовались относительно высокими утечками обратного смещения и низким напряжением пробоя, что было вызвано большой плотностью ловушек на поверхности монокристаллического кремния. Процесс пассивации поверхности Atalla стал решением этой проблемы. Он обнаружил, что при выращивании тонкого слоя диоксида кремния на поверхности кремния, где p-n-переход пересекает поверхность, ток утечки перехода уменьшается в 10–100 раз. Это показало, что оксид восстанавливает и стабилизирует многие интерфейсные и оксидные ловушки. Оксидная пассивация кремниевых поверхностей позволила изготавливать диоды и транзисторы со значительно улучшенными характеристиками устройства, а путь утечки вдоль поверхности кремния также был эффективно перекрыт. Это стало одной из фундаментальных возможностей изоляции, необходимых для планарной технологии и микросхем интегральных схем. [15]

Это стало одной из фундаментальных возможностей изоляции, необходимых для планарной технологии и микросхем интегральных схем. [15]

Аталла впервые опубликовал свои выводы в меморандумах BTL в 1957 году, прежде чем представить свою работу на собрании Электрохимического общества в 1958 году. [16] [17] вместе со своими коллегами Э. Танненбаумом и Э.Дж. Шейбнера, прежде чем они опубликовали свои результаты в мае 1959 года. кремниевая интегральная схема. [15] [18] Метод поверхностной пассивации Аталлы послужил основой для нескольких важных изобретений в 1959 году: МОП-транзистор (МОП-транзистор) Аталлы и Давона Канга в Bell Labs, планарный процесс Жана Хорни в Fairchild Semiconductor и монолитная микросхема интегральной схемы, разработанная Робертом Нойсом в Fairchild в 1959 году. все интегральные схемы и кремниевые устройства. [20]

В технологии солнечных элементов поверхностная пассивация имеет решающее значение для эффективности солнечных элементов. [21] В технологии углеродных квантовых точек (УКТ) УКТ представляют собой небольшие углеродные наночастицы (размером менее 10 нм) с некоторой формой пассивации поверхности. [22] [23] [24]

[21] В технологии углеродных квантовых точек (УКТ) УКТ представляют собой небольшие углеродные наночастицы (размером менее 10 нм) с некоторой формой пассивации поверхности. [22] [23] [24]

3. Специальные материалы

3.1. Алюминий

Алюминий естественным образом образует тонкий поверхностный слой оксида алюминия при контакте с кислородом в атмосфере посредством процесса, называемого окислением, который создает физический барьер для коррозии или дальнейшего окисления во многих средах. Однако некоторые алюминиевые сплавы плохо образуют оксидный слой и поэтому не защищены от коррозии. Существуют способы усиления образования оксидного слоя для некоторых сплавов. Например, перед хранением перекиси водорода в алюминиевом контейнере его можно пассивировать, ополаскивая его разбавленным раствором азотной кислоты и перекиси, чередуя с деионизированной водой. Смесь азотной кислоты и пероксида окисляет и растворяет любые примеси на внутренней поверхности контейнера, а деионизированная вода смывает кислоту и окисленные примеси. [25]

[25]

Как правило, существует два основных способа пассивации алюминиевых сплавов (не считая гальваники, окраски и других барьерных покрытий): хроматирование и анодирование. Alclading, который металлургически связывает тонкие слои чистого алюминия или сплава с другим базовым алюминиевым сплавом, строго не является пассивацией базового сплава . Однако плакированный алюминиевый слой предназначен для самопроизвольного образования оксидного слоя и, таким образом, защиты основного сплава.

Конверсионное хроматное покрытие преобразует поверхностный алюминий в покрытие из хромата алюминия толщиной в диапазоне 0,00001–0,00004 дюйма (250–1000 нм). Конверсионные покрытия из хромата алюминия имеют аморфную структуру с гелеобразным составом, гидратированным водой. [26] Конверсия хромата является распространенным способом пассивации не только алюминия, но и сплавов цинка, кадмия, меди, серебра, магния и олова.

Анодирование – это электролитический процесс, при котором образуется более толстый оксидный слой. Анодное покрытие состоит из гидратированного оксида алюминия и считается устойчивым к коррозии и истиранию. [27] Эта отделка более надежна, чем другие процессы, а также обеспечивает электрическую изоляцию, которой не могут обеспечить два других процесса.

Анодное покрытие состоит из гидратированного оксида алюминия и считается устойчивым к коррозии и истиранию. [27] Эта отделка более надежна, чем другие процессы, а также обеспечивает электрическую изоляцию, которой не могут обеспечить два других процесса.

3.2. Черные металлы

Цвета закалки получаются, когда сталь нагревается и на ее поверхности образуется тонкая пленка оксида железа. Цвет указывает на температуру, которой достигла сталь, что сделало это одним из первых практических применений тонкопленочной интерференции. https://handwiki.org/wiki/index.php?curid=1914328

Черные металлы, включая сталь, могут быть в некоторой степени защищены путем стимуляции окисления («ржавчины») и последующего преобразования окисления в металлофосфат с использованием фосфорной кислоты и добавить дополнительную защиту путем поверхностного покрытия. Поскольку непокрытая поверхность растворима в воде, предпочтительным методом является образование соединений марганца или цинка с помощью процесса, широко известного как паркеризация или конверсия фосфата. Более старые, менее эффективные, но химически схожие электрохимические конверсионные покрытия включали черное оксидирование, исторически известное как воронение или подрумянивание. Обычная сталь образует пассивирующий слой в щелочной среде, как арматурный стержень в бетоне.

Более старые, менее эффективные, но химически схожие электрохимические конверсионные покрытия включали черное оксидирование, исторически известное как воронение или подрумянивание. Обычная сталь образует пассивирующий слой в щелочной среде, как арматурный стержень в бетоне.

Нержавеющая сталь

Фитинг слева не пассивирован, фитинг справа пассивирован. https://handwiki.org/wiki/index.php?curid=1274520

Нержавеющая сталь устойчива к коррозии, но не полностью непроницаема для ржавчины. Одним из распространенных способов коррозии коррозионно-стойких сталей является то, что небольшие пятна на поверхности начинают ржаветь из-за того, что границы зерен или внедренные частички посторонних веществ (таких как шлифовальная стружка) позволяют молекулам воды окислять часть железа в этих пятнах, несмотря на легирование. хром. Это называется румянцем. Некоторые марки нержавеющей стали особенно устойчивы к образованию ржавчины; поэтому детали, изготовленные из них, могут отказаться от любого шага пассивации, в зависимости от инженерных решений. [28]

[28]

Общими для всех различных спецификаций и типов являются следующие этапы: Перед пассивацией объект должен быть очищен от любых загрязнений и, как правило, должен пройти проверочное испытание, чтобы подтвердить, что поверхность «чиста». Затем объект помещается в кислотную пассивирующую ванну, которая соответствует температурным и химическим требованиям метода и типа, оговоренных между заказчиком и поставщиком. В то время как азотная кислота обычно используется в качестве пассивирующей кислоты для нержавеющей стали, лимонная кислота становится все более популярной, поскольку она гораздо менее опасна в обращении, менее токсична и биоразлагаема, что упрощает ее утилизацию. Температура пассивации может варьироваться от температуры окружающей среды до 60 градусов по Цельсию или 140 градусов по Фаренгейту, а минимальное время пассивации обычно составляет от 20 до 30 минут. После пассивации детали нейтрализуют с помощью ванны с водным раствором гидроксида натрия, затем промывают чистой водой и сушат. Пассивную поверхность проверяют с помощью влажности, повышенной температуры, средства против ржавчины (соляной туман) или комбинации этих трех факторов. [29] Процесс пассивации удаляет экзогенное железо, [30] создает/восстанавливает пассивный оксидный слой, который предотвращает дальнейшее окисление (ржавчину) и очищает детали от грязи, окалины или других соединений, образующихся при сварке (например, оксидов). ). [30] [31]

Пассивную поверхность проверяют с помощью влажности, повышенной температуры, средства против ржавчины (соляной туман) или комбинации этих трех факторов. [29] Процесс пассивации удаляет экзогенное железо, [30] создает/восстанавливает пассивный оксидный слой, который предотвращает дальнейшее окисление (ржавчину) и очищает детали от грязи, окалины или других соединений, образующихся при сварке (например, оксидов). ). [30] [31]

Процессы пассивации обычно контролируются отраслевыми стандартами, наиболее распространенными среди которых сегодня являются ASTM A 967 и AMS 2700. Эти отраслевые стандарты обычно перечисляют несколько процессов пассивации, которые можно использовать, с выбор конкретного метода остается за заказчиком и продавцом. «Метод» представляет собой пассивирующую ванну на основе азотной кислоты или ванну на основе лимонной кислоты. Эти кислоты удаляют поверхностное железо и ржавчину, сохраняя при этом хром. Различные «типы», перечисленные для каждого метода, относятся к различиям в температуре и концентрации кислотной ванны. Дихромат натрия часто требуется в качестве добавки для окисления хрома в определенных «типах» ванн на основе азотной кислоты, однако это химическое вещество очень токсично. При использовании лимонной кислоты для пассивации поверхности используется простое ополаскивание и сушка детали и ее окисление воздухом, или, в некоторых случаях, применение других химических веществ.

Дихромат натрия часто требуется в качестве добавки для окисления хрома в определенных «типах» ванн на основе азотной кислоты, однако это химическое вещество очень токсично. При использовании лимонной кислоты для пассивации поверхности используется простое ополаскивание и сушка детали и ее окисление воздухом, или, в некоторых случаях, применение других химических веществ.

Нередки случаи, когда некоторые производители аэрокосмической техники имеют дополнительные инструкции и правила при пассивации своей продукции, превышающей национальный стандарт. Часто эти требования каскадируются с использованием Nadcap или какой-либо другой системы аккредитации. Существуют различные методы испытаний для определения пассивации (или пассивного состояния) нержавеющей стали. Наиболее распространенными методами проверки пассивности детали является некоторая комбинация высокой влажности и тепла в течение определенного периода времени, предназначенная для того, чтобы вызвать ржавление. Электрохимические тестеры также можно использовать для коммерческой проверки пассивации.

3.3. Титан

Связь между напряжением и цветом для анодированного титана. https://handwiki.org/wiki/index.php?curid=1436011

Титан можно анодировать для получения пассивирующего слоя оксида титана. Как и в случае со многими другими металлами, этот слой вызывает интерференцию тонких пленок, из-за чего поверхность металла кажется окрашенной, а толщина пассивирующего слоя напрямую влияет на получаемый цвет.

3.4. Никель

Никель можно использовать для работы с элементарным фтором благодаря образованию пассивирующего слоя из фторида никеля. Этот факт полезен при очистке воды и очистке сточных вод.

3.5. Кремний

В области микроэлектроники и фотогальваники поверхностная пассивация обычно осуществляется путем оксидирования до покрытия диоксидом кремния. Влияние пассивации на эффективность солнечных элементов колеблется в пределах 3-7%. Пассивация осуществляется термическим окислением при 1000°С. Поверхностное сопротивление высокое, >100 Ом·см. [32]

[32]

Что это такое и как это работает?

Пассивация нержавеющей стали

Многие производители сантехники знают, что нержавеющие стали, такие как 304 и 316, являются «нержавеющими» и устойчивы к коррозии, поскольку они представляют собой сплавы с некоторыми ключевыми компонентами. Некоторые даже знают, что оборудование для обработки нержавеющей стали образует внутренний слой, защищающий металл от разрушительной коррозии. Но что трудно представить, так это то, что этот защитный слой имеет толщину всего от одного до трех нанометров . Глубина всего в несколько атомов, но этого достаточно, чтобы обеспечить необходимую защиту, если условия подходящие и остаются стабильными.

Это невообразимо тонкое внутреннее покрытие известно как пассивный слой, а процесс его формирования — пассивация.

Уязвимость железа к коррозии

Железо является основным компонентом нержавеющей стали, но все видели, что для того, чтобы оно ржавело и разрушалось, требуется только вода или влажный воздух. Это происходит, когда железо химически реагирует с водой и кислородом, и происходит это самопроизвольно из-за химической структуры этих материалов .

Это происходит, когда железо химически реагирует с водой и кислородом, и происходит это самопроизвольно из-за химической структуры этих материалов .

Пока присутствуют железо, вода и кислород, ржавление будет продолжаться до тех пор, пока все железо не будет израсходовано и не превратится в хлопьевидное или порошкообразное ярко-оранжевое вещество, с которым мы все знакомы. Это вещество технически состоит из одного или нескольких составов оксида железа (атомы железа, кислорода и водорода).

Поскольку существует очень мало сред, не содержащих воды и кислорода, железо, как правило, всегда будет ржаветь, если не будут приняты меры для его защиты. Одним из таких способов является сплав железа с другими металлами, , который люди делали и постоянно совершенствовали на протяжении тысячелетий. Во время железного века, который закончился примерно за 500 лет до н. э., железо сплавляли с углеродом для получения стали, а за тысячи лет до этого его впервые сплавили с никелем.

Отличие хрома

Перенесемся на несколько тысячелетий в середину 1800-х годов, и металлургов обнаружили, что добавление хрома в железо делает его более прочным и поддающимся формованию для изготовления инструментов, приспособлений и других предметов. Хром был выделен как материал всего около 50 лет назад. Вплоть до начала 20 века хром добавляли к железу только в количестве менее 5%.

Только когда металлурги добавили более 5%, они обнаружили, что хром предотвращает ржавление железа. Вскоре после этого формула 18% хрома и 8% никеля, добавленного к железу, стала повсеместно использоваться в качестве нержавеющей стали 18/8 для столовых приборов и кухонного оборудования. 18/8 фактически входит в современную серию нержавеющих сталей 300 наряду с нержавеющими сталями 304 и 316.

Так как же хром предотвращает коррозию?

В результате химической реакции, называемой пассивацией. «Пассивный» в основном означает нереактивный, , и это то, что хром делает со сталью — защищает ее от химической активности и, следовательно, от коррозии. Хром соединяется с кислородом, образуя оксид хрома (Cr2O3 — два атома хрома и три кислорода, хотя существует и другая форма оксида хрома с одним атомом хрома и одним атомом кислорода).

Хром соединяется с кислородом, образуя оксид хрома (Cr2O3 — два атома хрома и три кислорода, хотя существует и другая форма оксида хрома с одним атомом хрома и одним атомом кислорода).

Хотя пассивный слой образуется естественным образом в сплавах с содержанием хрома от 10,5% до 12%, оборудование из нержавеющей стали следует обрабатывать с помощью процесса, называемого химической пассивацией, чтобы обеспечить его немедленную и надлежащую защиту.

Процесс пассивации

При химической пассивации происходят два процесса, но необходимость двух шагов зависит от того, как это делается.

Первым шагом является нанесение кислоты на внутреннюю часть оборудования . Кислота реагирует с железом, удаляя его с поверхности. Если его не удалить с самого начала, оставшиеся места могут превратиться в локальные очаги коррозии, которые со временем разрастутся.

При использовании азотной кислоты она также вступает в реакцию с хромом с образованием пассивного слоя оксида хрома, предотвращает попадание корродирующих веществ на утюг под ним.

И хотя азотная кислота является отраслевым стандартом для пассивации, у нее есть недостатки: очень токсичен и опасен в обращении, может привести к взрыву, а ее использование и утилизация строго регламентированы.

Лимонная кислота превосходит азотную кислоту для пассивации по нескольким причинам:

- Она может пассивировать больше видов сплавов нержавеющей стали, поэтому ее можно использовать для систем, состоящих из различных сплавов

- Он гораздо менее токсичен и опасен, а также подвержен биологическому разложению, поэтому его утилизация намного проще

- Поскольку он используется в качестве пищевой добавки и находится в списке GRAS (общепризнанных безопасными) Управления по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), он хорошо подходит для использования в обработка пищевых продуктов и напитков

- Некоторые процессы пассивации удаляют некоторое количество никеля и хрома из сплавов, а также удаляют железо, которое утончает пассивный слой.

Использование лимонной кислоты сводит к минимуму возможность такого вредного удаления, способствуя образованию более толстого оксидного слоя

Использование лимонной кислоты сводит к минимуму возможность такого вредного удаления, способствуя образованию более толстого оксидного слоя

Однако следует отметить, что лимонная кислота сама по себе не пассивирует, но она превосходно подготавливает поверхности к самопроизвольной пассивации в окружающем воздухе.

Важность тщательной предварительной очистки

Также важно подчеркнуть, что решающий первый шаг — очистка — необходим для устранения загрязнений, которые могут нарушить процесс пассивации. В процессе обработки частицы железа могут стираться с режущего инструмента и переходить на поверхность заготовки из нержавеющей стали. На детали из нержавеющей стали могут попасть другие вещества, такие как смазка и охлаждающая жидкость из цеховой среды. Если их не удалить, эти частицы могут нарушить процесс пассивации и посеять семена коррозии.

Хотя может показаться разумным предположить, что кислотная ванна удалит жир и другие загрязняющие вещества, все возвращается к химии на микроуровне с коррозией. Жиры реагируют с кислотами с образованием пузырьков газа, которые прилипают к поверхности металла, препятствуя пассивации. Обезжириватели или другие подходящие коммерческие чистящие средства следует использовать для первоначального процесса очистки.

Жиры реагируют с кислотами с образованием пузырьков газа, которые прилипают к поверхности металла, препятствуя пассивации. Обезжириватели или другие подходящие коммерческие чистящие средства следует использовать для первоначального процесса очистки.

Уход за пассивным слоем — когда он самовосстанавливается, а когда нет отопление и охлаждение.

Если в сплаве присутствует достаточное количество кислорода для соединения с хромом (и при соблюдении других условий), пассивный слой «самовосстанавливается», что является одним из основных преимуществ нержавеющей стали.

Однако химические реакции также могут повредить пассивный слой и/или помешать его успешному формированию или преобразованию. Предположим, в ваших процессах используются определенные химические вещества при определенных обстоятельствах, например при высоких температурах. В этом случае вы не сможете полагаться на пассивный слой для защиты ваших инвестиций в оборудование, потому что коррозия будет неизбежной.

Процессы, которые являются более требовательными из-за используемых химикатов, условий обработки или того и другого, означают, что вам следует рассмотреть возможность перехода с нержавеющей стали на коррозионно-стойкие сплавы.

Эти сплавы, включая Hastelloy® C-22® и AL-6XN®, содержат больше никеля, хрома и молибдена, чем нержавеющие стали 304 и 316, и включают вольфрам .

Эти добавки обеспечивают значительное повышение коррозионной стойкости и предназначены для работы в очень сложных условиях, связанных с хлоридами, редуцирующими кислотами и солями.

Даже в тех случаях, когда пассивный уровень системы обработки успешно справляется с ежедневными потребностями, рекомендуется регулярная повторная пассивация системы в рамках текущего обслуживания.

Как часто проводить повторную пассивацию, которая обычно выполняется путем пропускания пассивирующей кислоты через систему, зависит от того, насколько сложны условия обработки и насколько агрессивны обрабатываемые химикаты.

Некоторые переработчики повторно пассивируют один раз в год, но другие могут делать это чаще, потому что их продукты, например, из помидоров, содержат много хлоридов и едких кислот. Некоторая вода, используемая для обработки, имеет естественное высокое содержание хлоридов и является жесткой для пассивного слоя. В фирмах, занимающихся поставками химикатов, можно приобрести наборы для тестирования, которые будут проверять железо на свободной поверхности. : Если обнаружен высокий уровень, возможно, пришло время пассивировать.

Пассивация нержавеющей сталью и травление

Травление — это процесс, который часто путают с пассивацией, но они служат разным целям. Оба они направлены на улучшение коррозионной стойкости нержавеющей стали и других сплавов за счет создания эффективного пассивного слоя оксида хрома.

В то время как недогрев во время сварки может привести к плохому проплавлению сварного шва, перегрев может негативно повлиять на физические свойства и химический состав нержавеющих сталей и других сплавов. Он может окислять входящие в состав металлы, в результате чего металл приобретает диапазон цветов от желтого до коричневого и синего в зависимости от температуры, которой он подвергался, и толщины окисленного слоя. Это обесцвечивание называется «тепловым оттенком».

Он может окислять входящие в состав металлы, в результате чего металл приобретает диапазон цветов от желтого до коричневого и синего в зависимости от температуры, которой он подвергался, и толщины окисленного слоя. Это обесцвечивание называется «тепловым оттенком».

В нержавеющих сталях и других сплавах, где хром играет центральную роль в коррозионной стойкости, область теплового оттенка означает, что хром был удален с поверхности металла и не может образовывать пассивный слой. Следовательно, поврежденный, окисленный слой должен быть удален, чтобы вновь обнажить сплав в его первоначальном , коррозионно-стойком виде.

Таким образом, в то время как при пассивации создается новый слой, травление удаляет поврежденный слой, после чего можно проводить пассивацию.

Как и пассивация, травление производится химическими веществами – обычно растворами азотной или плавиковой кислоты – причем кислоты гораздо более агрессивны. Травление также может быть выполнено путем электрополировки (когда металл погружают в раствор, по которому течет электрический ток, удаляя очень тонкий слой поверхности металла) или путем механического удаления, , которые могут оставить мелкие загрязняющие частицы.

Травление также может быть выполнено путем электрополировки (когда металл погружают в раствор, по которому течет электрический ток, удаляя очень тонкий слой поверхности металла) или путем механического удаления, , которые могут оставить мелкие загрязняющие частицы.

Промышленные стандарты пассивации

ASTM — международная организация, которая разрабатывает стандарты качества и практики для промышленных материалов, продуктов, услуг и процессов. В настоящее время существует около 12 000 стандартов.

Новые создаются, когда заинтересованные стороны, в том числе торговые ассоциации, государственные учреждения, профессиональные общества, производители и группы потребителей, запрашивают разработку новых по мере необходимости. Новые стандарты разрабатываются одним из более чем 140 технических комитетов, занимающихся конкретными областями знаний.

Технический комитет ASTM G01 по коррозии металлов продвигает знания и исследования, собирает данные и разрабатывает стандартные методы испытаний, практики, руководства, классификации, спецификации и терминологию, относящиеся к коррозии и методам защиты металлов от коррозии.

Однако существует другой комитет, Комитет A01 по стали, нержавеющей стали и родственным сплавам, сфера деятельности которого такая же, как у комитета G01. Разница заключается в том, что касается литых или кованых сталей, нержавеющих сталей и связанных с ними сплавов, а также сплавов железа, и именно этот комитет разработал два стандарта, связанных с пассивацией:

- A380/A380M-17 — Стандартная практика очистки , Удаление накипи и пассивация деталей, оборудования и систем из нержавеющей стали Подкомитет A01.14 по методам испытаний на коррозию

- ASTM A967 / A967M-17 — Стандартные технические условия для химической пассивации деталей из нержавеющей стали

A380/A380M-17 содержит стандартные рекомендации и меры предосторожности по очистке, удалению накипи и пассивации новых деталей, узлов, оборудования и установленных систем из нержавеющей стали, в том числе: области, где могут попасть грязь или чистящие растворы

ASTM A967 / A967M-17 охватывает пассивацию путем обработки погружением с использованием растворов азотной и лимонной кислоты и электрополировки. В нем указаны этапы технологического процесса, то, как должна выглядеть пассивированная поверхность, и тесты, которые следует провести, чтобы показать, что пассивация прошла успешно.

Следующие шаги

Всегда следует соблюдать осторожность при выборе материала для вашей системы гигиенической обработки. Однако со всеми доступными вариантами сделать правильный выбор может оказаться затруднительным. Партнерство с надежной компанией, имеющей большой опыт работы с супераустенитными нержавеющими сталями и никелевыми сплавами, — отличный первый шаг!

CSI является мировым поставщиком санитарных труб и компонентов из суперсплава для производства продуктов питания, напитков, средств личной гигиены, ухода за домом и фармацевтической промышленности. Если у вас есть вопросы о том, как AL-6XN и Hastelloy C-22 могут улучшить ваши технологические системы или сварку суперсплавов, , свяжитесь с CSI по телефону 1-417-831-1411.