Паз шпоночный на валу: Шпоночный паз: размеры по ГОСТ

Содержание

Шпоночный паз: размеры по ГОСТ

Шпоночный паз: размеры по ГОСТ

- Статьи

- Обновлено 10 октября 2020 г.

Как средство для передачи вращения шпонка используется повсеместно. На первый взгляд здесь нет ничего сложного: вырезал шпоночный паз, вставили, узел готов. Почему шпоночное соединение, несмотря на довольно устаревшую технологию, не потеряло своей актуальности?

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики.

Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым. - Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые — используются на концевых установках и являются разновидностью забивных шпонок.

Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок. - Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность.

Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Материал

Для шпонок наиболее подходят стали с содержанием углерода свыше 0,4%. Именно такой состав обеспечивает необходимое значение износостойкости, прочности и твердости. Сюда относятся конструкционные стали марок 45 и 50, а также сталь обыкновенного качества Ст.6.

Применение более дорогих аналогов стальных сплавов не имеет смысла, поскольку повышенная жесткость шпонки увеличивает вероятности пазов валов и ступицы. Для улучшения условий передачи вращения куда выгодней воспользоваться другими более оптимальными.

Маркировка

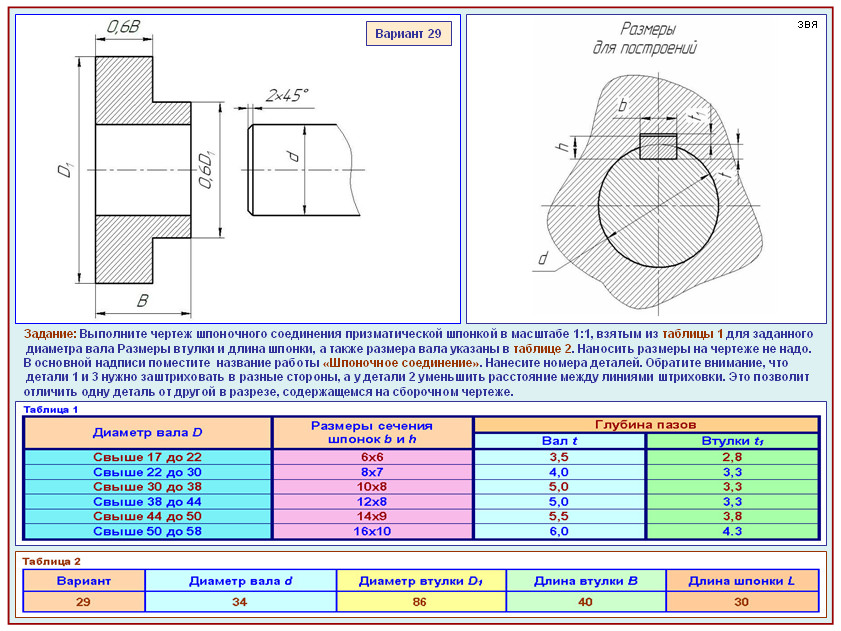

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки

bхh

| Шпоночный паз | Длина l

мм

| ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка

(D10)

| Вал (N9) | Втулка

(JS9)

| Вал и втулка (Р9) | Ном.. | Ном. | Пред.

откл.

| не более | не менее | ||||

| Cв.12 до 17

» 17 » 22

| 5×5

6×6

| +0,030 | +0,078 +0,030 | 0

-0,030

| ±0,015 | -0,012

-0,042

| 3,0

3,5

| +0,1

0

| 2,3

2,8

| +0,1

0

| 0,25

0,25

| 0,16

0,16

| 10-56

14-70

|

Св. 22 до 30 22 до 30

» 30 » 38

| 8×7 | +0,036 | +0,098

+0,040

| 0

-0,036

| ±0,018 | -0,015

-0,051

| 4,0

5,0

| +0,2

0

| 3,3

3,3

| +0,2

0

| 0,25

0,4

| 0,16

0,25

| 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44

» 44 » 50

» 50 » 58

» 58 » 65

| 12×8 | +0,043 | +0,120

+0,050

| 0

-0,043

| ±0,021 | -0,018

-0,061

| 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

Св. 65 до 75 65 до 75

» 75 » 85

» 85 » 95

| 20×12 | +0,052 | +0,149

+0,065

| 0

-0,052

| ±0,026 | -0,022

-0,074

| 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

Св. 6 до 18 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4

Св. 4 » 5

| От 3 до 4

Св. 4 » 6

| 1×1,4×4

1,5×2,6×7

| 1,0

1,5

| 1,0

2,0

| +0,1 0 | 0,6

0,8

| +0,1

0

| 0,08 | 0,16 |

Св. 5 » 6 5 » 6

» 6 » 7

| Св. 6 » 8

» 8 » 10

| 2×2,6×7

2×3,7×10

| 2,0 | 1,8

2,9

| 1,0

1,0

| ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10

» 10 » 12

| Св. 12 до 15

» 15 » 18

| 3×5×13 3×6,5×16 | 3,0 | 3,8

5,3

| +0,2 0 | 1,4

1,4

| |||

| Св. 12 до 14

» 14 » 16

| Св. 18 до 20

» 20 » 22

| 4×6,5×16

4×7,5×19

| 4,0 | 5,0

6,0

| 1,8

1,8

| 0,16 | 0,25 | ||

Св. 16 до 18 16 до 18

» 18 » 20

| Св. 22 до 25

» 25 » 28

| 5×6,5×16 5×7,5×19 | 5,0 | 4,5

5,5

| 2,3

2,3

| ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3

0

| 2,3 | ||||

| Св. 22 до 25

» 25 » 28

| Св. 32 до 36

» 36 » 40

| 6×9×22 6×10×25 | 6,0 | 6,5

7,5

| 2,8

2,8

| ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2

0

| 0,25 | 0,40 | |

Св. 32 до 38 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 |

80

| ||

Таблица 5. 2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

Св. 8 до 10 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

Св. 50 до 58 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

Св. 150 до 170 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

Св. 440 до 500 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Ещё статьи по теме:

Шпонка. Шпоночный паз. | МеханикИнфо

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Оцените запись

Содержание

- Призматические шпонки по ГОСТ 23360-78.

- Призматические шпонки с креплением на валу по ГОСТ 8790-79.

- Сегментные шпонки по ГОСТ 8786-68.

- Клиновые шпонки по ГОСТ 24068-80.

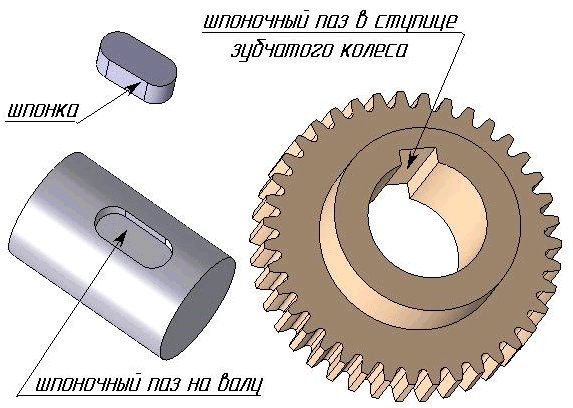

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т. д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

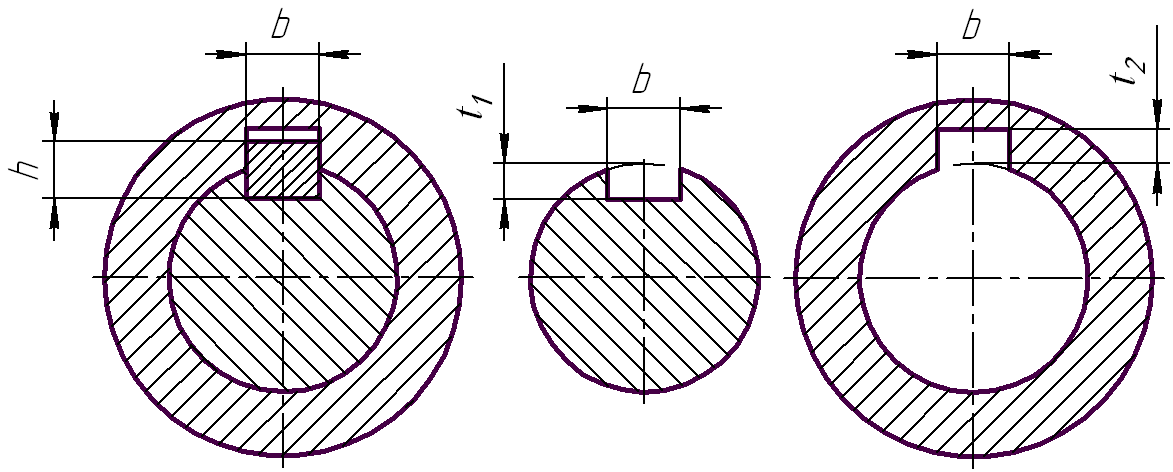

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 0 | 2,3 2,8 | +0,1 0 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 0 | 3,3 3,3 | +0,2 0 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

Св. 38 до 44 38 до 44» 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

.

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

.

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 0 | 0,08 | 0,16 |

Св. 5 » 6 5 » 6» 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 0 | 2,3 | ||||

Св. 22 до 25 22 до 25» 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 0 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 | ||

.

Продолжение.

.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

Св. 10 до 12 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

Св. 75 до 85 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

Св. 290 до 330 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

ЧИТАЙТЕ ТАКЖЕ:

Термическая обработка металлов.

Термическая обработка металлов.

Шпонка и шпоночный паз | Типы шатунных ключей

Содержание статьи

Что такое ключ и паз?

Шпонка и шпоночный паз образуют Шпоночное соединение для фиксации ступицы и вала для предотвращения относительного перемещения между валом, передающим мощность, и прикрепленным компонентом. Например, зубчатые передачи, шкивы или звездочки надежно соединяются шпонками с валом, передающим мощность (рис. 1).

Реклама

Реклама

Шпоночные соединения являются важной частью механическая передача мощности элементов вала и муфт, где это обеспечивает соединение, передающее нагрузку, мощность и вращение без проскальзывания и в соответствии с требованиями конструкции.

Рис. 1. Примеры шпонок и пазов вала (источник: google images/IndiaMART)

Шпонка обычно изготавливается из стали и вставляется или устанавливается между валом и ступицей компонента в осевом направлении для предотвращения относительного перемещения. Keyseat представляет собой углубление в валу и Шпоночный паз — это углубление в ступице для установки ключа и, таким образом, надежной блокировки компонента. Как правило, термин «шпоночный паз» используется редко, поскольку в промышленности шпоночный паз относится к обоим углублениям (рис. 2).

Рисунок 2. a – Шпоночный паз, b – шпонка, c – шпоночное гнездо, d – шпоночное соединение (Simmons & Maguire, 2004) , прорезная электроэрозионная обработка.

Также используются удерживающие элементы, такие как шлицы, гибкие муфты, конические соединения и т. д. Если передача очень низкая, можно также использовать установочные винты и штифты. Если должны использоваться установочные винты или, в некоторых случаях, шпоночные соединения, должен быть метод осевых ограничений, таких как стопорные кольца и стопорные кольца.

Реклама

Реклама

Преимущества и ограничения шпоночных соединений

Существуют различные преимущества и недостатки использования шпонок, поэтому для оценки пригодности шпоночного соединения необходимо уделить должное внимание более мелким деталям общей конструкции.

Преимущества шпонок вала и шпоночного соединения

- Низкая стоимость изготовления

- Хорошо стандартизирован (ISO, BS, DIN и ANSI)

- Трансмиссия со средним и высоким крутящим моментом

- Легко монтируется и демонтируется, поэтому может использоваться повторно

Недостатки шпонок вала и шпоночного соединения

- Не подходит для переменных направленных нагрузок и ударов

- Возможно осевое смещение ступицы, если она не заблокирована дополнительным компонентом, таким как установочный винт или стопорные кольца

- Со временем шпоночное соединение может стать очень трудным для разборки

- Шпоночные канавки создают точку напряжения из-за эффекта надреза и снижают прочность вала

- Вводит дисбаланс вала

- Сложно рассчитать и совместить анализ несущей способности и набора допусков, поэтому размеры шпоночных соединений завышены

- Для передачи осевой силы необходим упорный замок

Типы ключей

Шпоночные ключи бывают самых разных типов и форм и могут быть разделены на следующие четыре категории вместе с подкатегориями. (Рисунок 3)

(Рисунок 3)

Рисунок 3. Типы шпонок для валов Шпонки (источник: gajsupply)

- Затонувшие ключи

- Прямоугольные и квадратные ключи

- Параллельные ключи

- Ключи для гибких головок

- Перьевая шпонка (скользящий зазор со шпонками)

- Ключ Вудраффа

- Седельные ключи

- Плоские и полые седельные ключи

- Касательные ключи

- Круглые/круглые ключи

Из вышеперечисленных типов ключей ключ с параллельным квадратом и полукруглый ключ, вероятно, используются более широко, чем другие, из-за простоты использования и стоимости.

Двойная шпонка – Из-за производственных допусков и во избежание двойных посадок используется только одна параллельная шпонка, но Двойные шпонки иногда используются для очень высоких нечастых нагрузок. Это следует учитывать только в том случае, если материал пластичен. Для них расчеты должны основываться на полуторном параллельном ключе.

Для них расчеты должны основываться на полуторном параллельном ключе.

Реклама

Реклама

Реклама

Реклама

Утопленные шпонки

Утопленные шпонки утоплены в вал на половину его толщины, при этом измерение производится сбоку от шпонки. Не вдоль центральной линии через вал. (Рис. 4 и 5)

Прямоугольные/квадратные шпонки

Рис. 4. Прямоугольная шпонка (Simmons & Maguire, 2004, Google images)

Прямоугольные шпонки , как показано, шире своей высоты и иногда называются плоскими шпонками. Они используются на валах диаметром до 500 мм или 20 дюймов. Дополнительная ширина шпонки позволяет передавать больший крутящий момент без увеличения глубины. Увеличение глубины означает более слабый вал из-за уменьшения эффективной площади поперечного сечения вала.

Рисунок 5. Квадратная шпонка (Simmons & Maguire, 2004, изображения Google)

Квадратные шпонки , как следует из их названий, представляют собой шпонки квадратного сечения и обычно предназначены для валов диаметром до 25 мм или 1″. Их можно использовать для больших валов, когда желательна более глубокая шпонка по сравнению с прямоугольными шпонками. Увеличение глубины означает более слабый вал из-за уменьшения эффективной площади поперечного сечения вала.

Их можно использовать для больших валов, когда желательна более глубокая шпонка по сравнению с прямоугольными шпонками. Увеличение глубины означает более слабый вал из-за уменьшения эффективной площади поперечного сечения вала.

Рисунок 6. Конусность шпонки (Simmons & Maguire, 2004)

Квадратные и прямоугольные шпонки могут иметь конусность 1 к 100 по длине шпонки, как показано на рис. 6.

Утопленные шпонки

Утопленные шпонки могут быть прямоугольного или квадратного сечения, но без конуса. Эти ключи недороги и легко доступны. Это один из самых простых в установке. Но ключи должны идеально удерживаться установочным винтом через ступицу. Потому что вибрация или изменение направления вращения часто выталкивают ключ.

Рис. 7. Шпонка с параллельным валом (machinekeystock.com)

Эти шпонки обычно плотно прилегают к нижней части шпоночного паза вала и сторонам шпоночного соединения, оставляя зазор в верхней части шпоночного паза ступицы.

Реклама

Реклама

Реклама

Реклама

Утопленные ключи с головкой

Для облегчения снятия добавлены утопленные ключи с головкой. Как показано на рисунке 8, ключи с утопленной головкой обычно представляют собой прямоугольные или квадратные ключи с конусом на верхней поверхности для обеспечения плотного прилегания.

Как показано на рисунке 8, ключи с утопленной головкой обычно представляют собой прямоугольные или квадратные ключи с конусом на верхней поверхности для обеспечения плотного прилегания.

Рис. 8. Шпонка с выпуклой головкой (Simmons & Maguire, 2004)

Крыльчатые шпонки

Крыльчатые шпонки крепятся либо к валу, либо к ступице для обеспечения относительного осевого перемещения. Как показано на рисунке, есть три основных пера. Двуглавый , Перо штифта и Ключ перо . Это обеспечивает передачу мощности между валом и ступицей с их параллельными противоположными сторонами, в то же время позволяя ему скользить.

Рисунок 9. a – шпонка с выступом, b – двухголовая, c – шпонка с фиксацией, d – стандартная шпонка (Simmons & Maguire, 2004)

Ключи Woodruff

входит в круглое углубление в валу, которое обрабатывается фрезой для шпоночного паза. Эти деревянные шпонки в основном используются в станках и автомобильных валах диаметром от ¼ до 2½ дюймов (от 6 до 60 мм). Шпонки Woodruff не способны выдерживать такую же нагрузку, как длинные параллельные шпонки.

Шпонки Woodruff не способны выдерживать такую же нагрузку, как длинные параллельные шпонки.

Рис. 10 Ключи Woodruff (источник: IndiaMART)

Преимущество ключа Woodruff заключается в том, что он способен приспосабливаться к любому конусу шпоночного паза ступицы, его невыпадающая часть и глубина предотвращают проворачивание ключа.

Рис. 11. Деревянная шпонка и шпоночный паз (Simmons & Maguire, 2004)

Недостатки деревянных шпонок заключаются в том, что глубина шпоночной канавки ослабляет вал, их нельзя использовать в качестве шпоночной шпонки, их трудно установить, они короткие и не может нести слишком большую нагрузку.

Седельные шпонки

По сравнению с утопленными шпонками, седловидные шпонки не утоплены в вал и ступицу, а только утоплены в ступицу. Они либо сидят на плоскости, либо по окружности вала. Передача мощности достигается за счет трения между валом и шпонкой. Как показано на рисунке ниже, седельные шпонки можно подразделить на Плоские седла и Полые седловидные шпонки , и они подходят только для легких нагрузок, чтобы избежать проскальзывания вдоль вала.

Рисунок 12. Типы седловых ключей (источник:ques.com) 9Рис. : lifelarn)

Полая седловидная шпонка сужена сверху и изогнута снизу, как показано на рис. 14. Шпонка входит в конический шпоночный паз ступицы и надавливается на изогнутую окружную поверхность вала.

Рис. 14. Зацепление полой седловой шпонки (источник: lifelarn)

Тангенциальные шпонки

Тангенциальные шпонки, иногда называемые тангенциальными шпонками, устанавливаются парой под прямым углом, как показано на рис. 15, где каждая шпонка выдерживает скручивание только в одном направлении. Они используются в больших тяжелых валах.

Рисунок 15. Тангенциальные шпонки и тангенциальные шпоночные канавки (источник: fast.it)

Круглые/круглые шпонки

Круглые шпонки имеют круглое сечение и входят в отверстия, просверленные частично в валу и частично во втулке. Их преимущество заключается в простоте изготовления, поскольку их шпоночные канавки можно просверливать и расширять после сборки сопрягаемых частей. Круглые ключи обычно считаются наиболее подходящими для маломощных приводов.

Круглые ключи обычно считаются наиболее подходящими для маломощных приводов.

Рис. 16. Круглая шпонка и шпоночный паз

Выбор шпонки крайне важен для предотвращения преждевременного выхода из строя шпоночных соединений. Прочтите «Руководство по выбору шпонки и проектированию шпоночной канавки», чтобы понять, как рассчитать срезающие и сжимающие напряжения на шпонке вала. В статье также обсуждаются критические факторы, такие как материал шпонки, тип нагрузки, правильная посадка и т. д., которые необходимо учитывать при разработке варианта шпоночного соединения.

Реклама

Реклама

Реклама

Реклама

Стандарты и спецификации

См. приведенные в таблице размеры и допуски метрических шпоночных канавок для параллельных шпонок и шпонок согласно BS 4235-1:1972. Наряду с допусками на размер шпоночной канавки и глубиной шпоночной канавки в некоторых стандартах также содержится информация о рекомендуемом размере шпоночной канавки, глубине шпоночной канавки в зависимости от диаметра вала. Стандарты ASME B17.1-1967, стандарт ASME B17.2-1967

Стандарты ASME B17.1-1967, стандарт ASME B17.2-1967

.

Ссылки

- Коллинз, Дж. А., Басби, Х., и Стааб, Г. (без даты). Механическое проектирование деталей машин и машин. Джон Вили и сыновья.

- Хэмрок, Б.Дж., Шмид, С.Р., и Якобсон, Б.О. (2006). Основы элементов машин: Бернард Дж. Хэмрок, Стивен Р. Шмид, Бо О. Якобсон . Бостон: Высшее образование McGraw-Hill.

- Курт М. Маршек, Роберт К. Джувиналл (2021). Основы проектирования деталей машин. Джон Уайли и сыновья.

Пожалуйста, подпишитесь на нас и поставьте лайк:

Почему валы силовой передачи имеют и шпонки, и шпоночные канавки? — Лавджой

Перейти к содержимому

Почему на валах силовой передачи есть шпонки и шпоночные канавки? Стефани Хастингс2019-10-28T16:12:29-05:00

Краткий ответ: шпонки и пазы предотвращают вращение вала в отверстии и могут способствовать передаче крутящего момента между двумя соединенными валами.

Иногда понимание мелких деталей помогает нам понять общую картину. В этом блоге мы углубимся в некоторые основные концепции передачи энергии.

Вы пытались запустить двигатель или включить передачу, но ничего не произошло?

Возможно, вы даже слышали, как стартер включился и завелся, но затем, когда трансмиссия наконец включилась, движения вперед не было. В большинстве случаев, когда это происходит, вы можете проверить несколько вещей, таких как трансмиссионная жидкость, трос переключения передач или шпонка трансмиссионного вала. Но, позвольте мне объяснить это немного дальше.

Разборка компонентов

Передача энергии

Как легко следует из этого термина, передача энергии — это передача энергии от места генерации к месту, где она применяется для выполнения полезной работы. На Рисунке 1 ниже вы можете видеть, как паровая турбина передает мощность, вырабатываемую паром, в генератор, который, в свою очередь, вырабатывает электричество. Обратите внимание на вал, соединяющий паровую турбину с генератором. Производство электроэнергии — одна из многих отраслей, в которых используются продукты Lovejoy.

Производство электроэнергии — одна из многих отраслей, в которых используются продукты Lovejoy.

(рис. 1)

Вал

Вал представляет собой элемент, используемый для передачи мощности и крутящего момента. Валы изготавливаются различных форм и форм, но большинство из них, как правило, имеют круглое поперечное сечение, либо сплошную, либо трубчатую форму. Валы передают мощность непосредственно от приводного устройства или источника питания в нагрузку (рис. 1). Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи. В качестве альтернативы вал может просто соединяться с другим валом через соединительный механизм. Муфты соединяются с валом с помощью шпонки, шпоночного паза или шпоночного гнезда.

Шпонка, шпоночная канавка и шпоночное гнездо

Шпонка представляет собой кусок металла, используемый для соединения вращающегося элемента машины с валом. Шпонка предотвращает относительное вращение между двумя частями и может обеспечивать передачу крутящего момента. Для правильной работы шпонки как вал, так и вращающиеся элементы (шестерня, шкив и муфта) должны иметь шпоночный паз и шпоночное гнездо. Обычно под шпоночным гнездом понимают канавку или карман на валу, а шпоночный паз — это паз на ступице, в который входит шпонка. Вся система называется шпоночным соединением (рис. 2).

(рис. 2)

Ключи изготавливаются из различных материалов, а также бывают разных форм и размеров. Наиболее распространенные формы ключей имеют прямоугольную или коническую форму и обычно изготавливаются из стали.

Наиболее распространенные формы ключей имеют прямоугольную или коническую форму и обычно изготавливаются из стали.

Механика

Для блокировки ступицы или втулки и вала вместе, а также для предотвращения вращения вала в отверстии (рис. 2) шпонка обычно вставляется в шпоночный паз, который выточен как в отверстии, так и в валу. вал. Шпонка отвечает за предотвращение любого вращения между валом и отверстием, а также несет часть нагрузки крутящего момента на шпонки. Передача крутящего момента ключами является наиболее распространенным и широко используемым методом передачи мощности. К сожалению, несоосные ключи и пазы могут привести к механическим поломкам. Таким образом, чтобы обеспечить надлежащую посадку, размеры ширины и высоты стандартной шпонки и шпоночного паза должны соответствовать рекомендуемым допускам. Отраслевые стандарты для размеров ключей с различными отверстиями существуют как для английской, так и для метрической систем.