Передняя бабка токарного станка: Передняя бабка токарного станка. Устройство и ремонт передней бабки

Содержание

задняя и передняя. Что это такое?

Главная

» Статьи

» Статьи по металлообработке

» Токарные станки по металлу

» Бабки токарного станка: задняя и передняя. Что это такое?

05.02.2021

Токарные станки по металлу

Просмотров: 4705

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

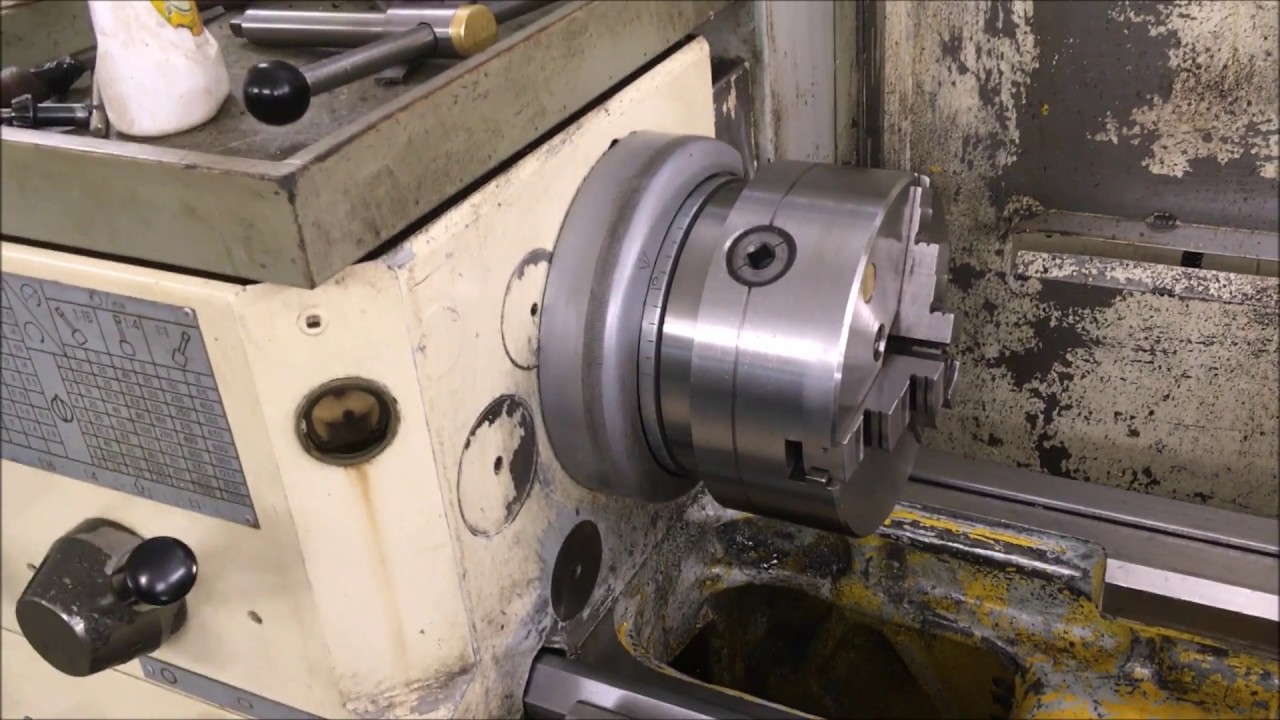

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

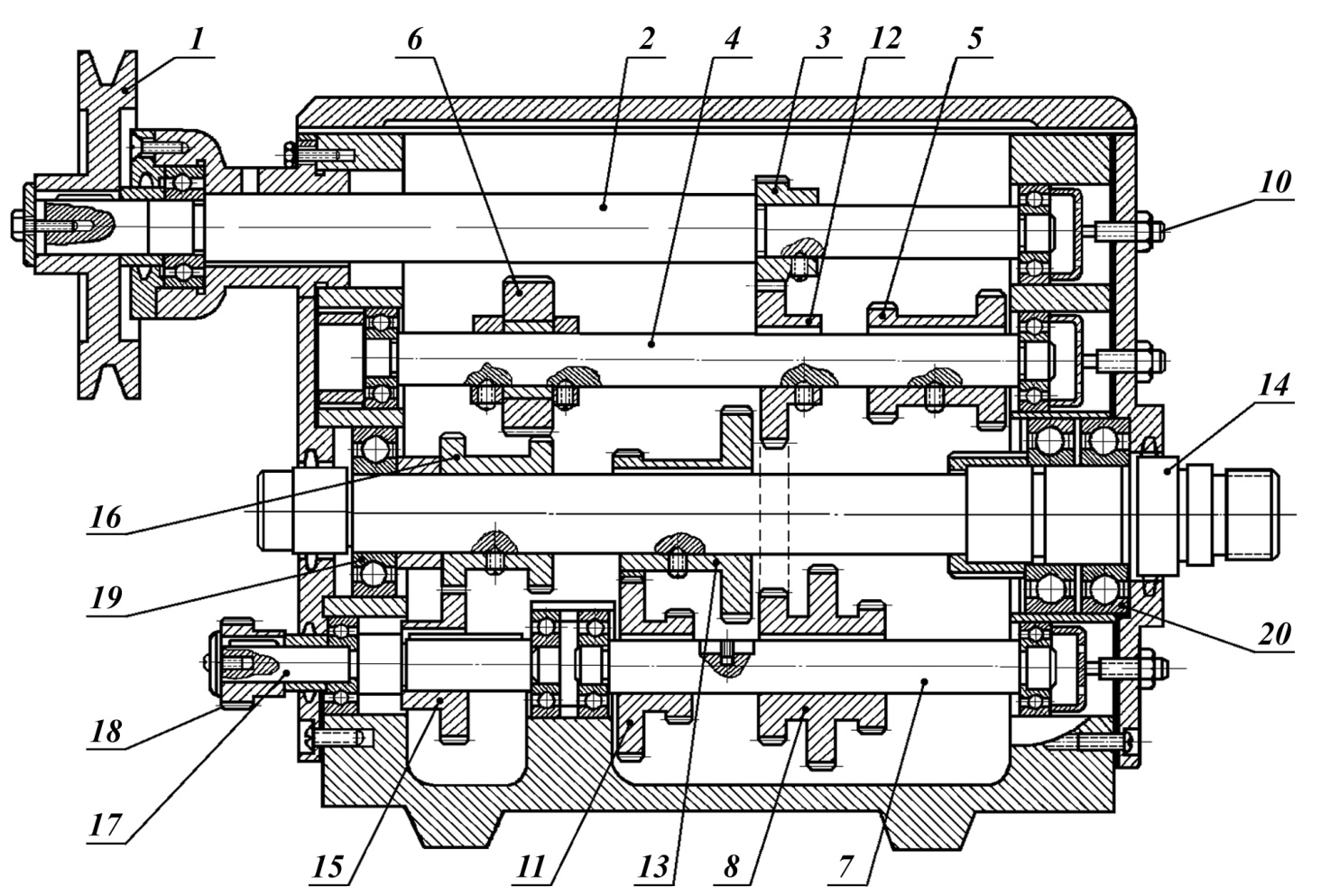

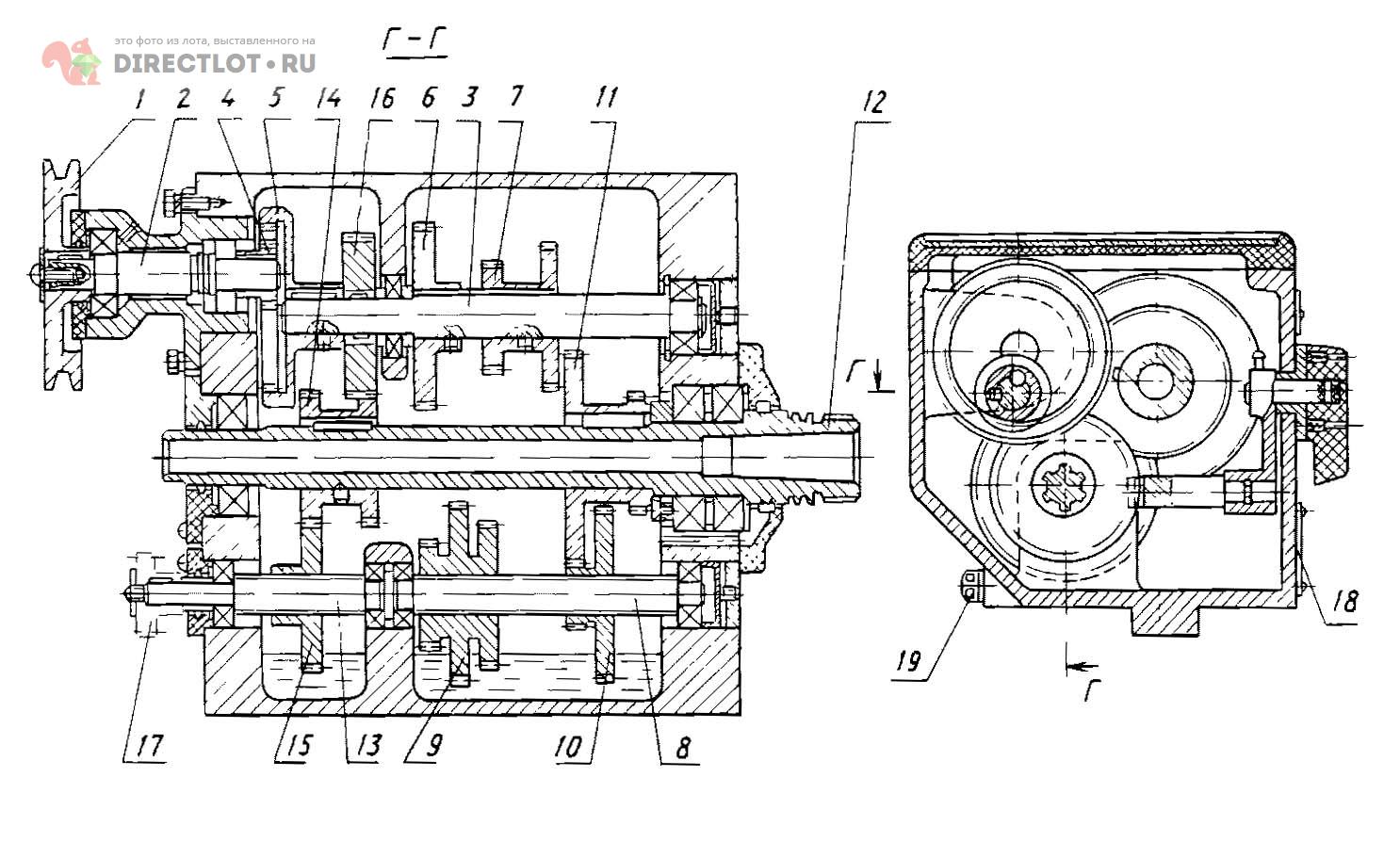

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя «картриджного» типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

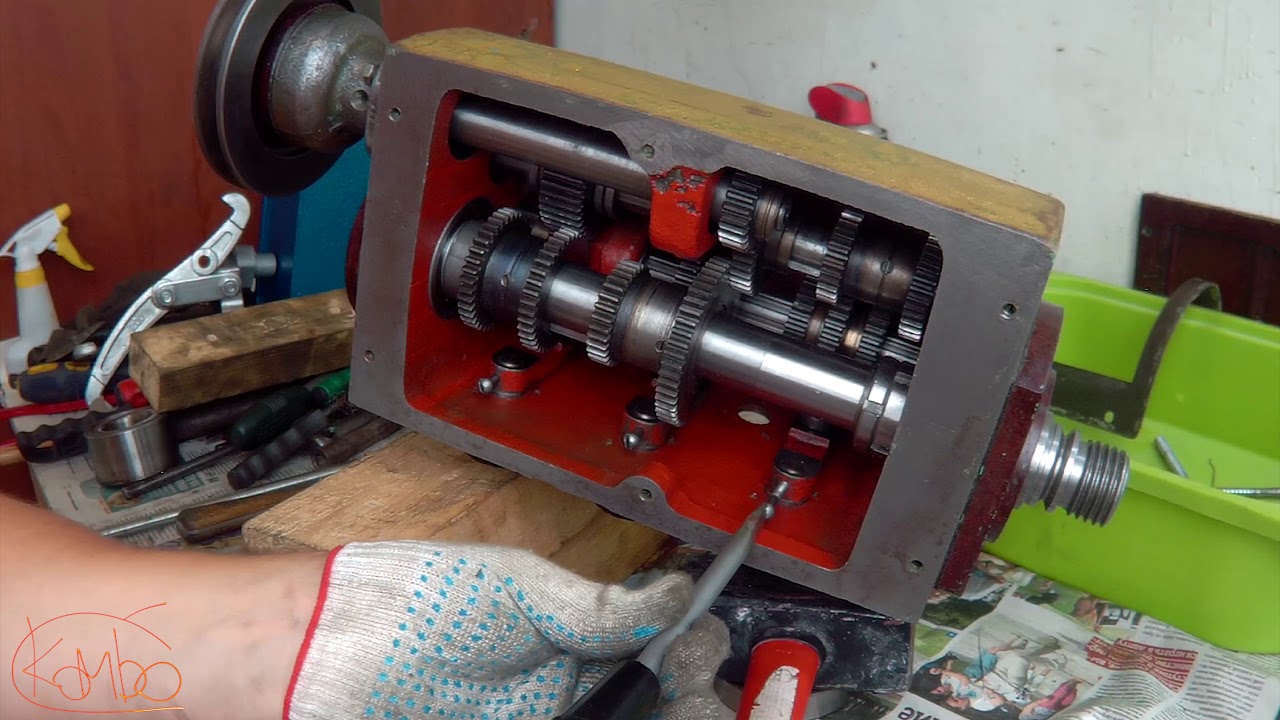

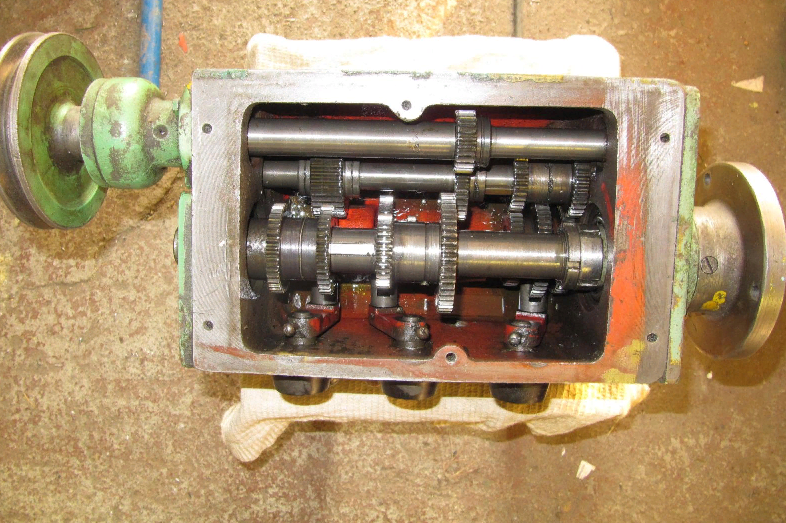

пример — шпиндель «картриджного» типа

|

пример — шпиндель с валами и шестернями коробки скоростей

|

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

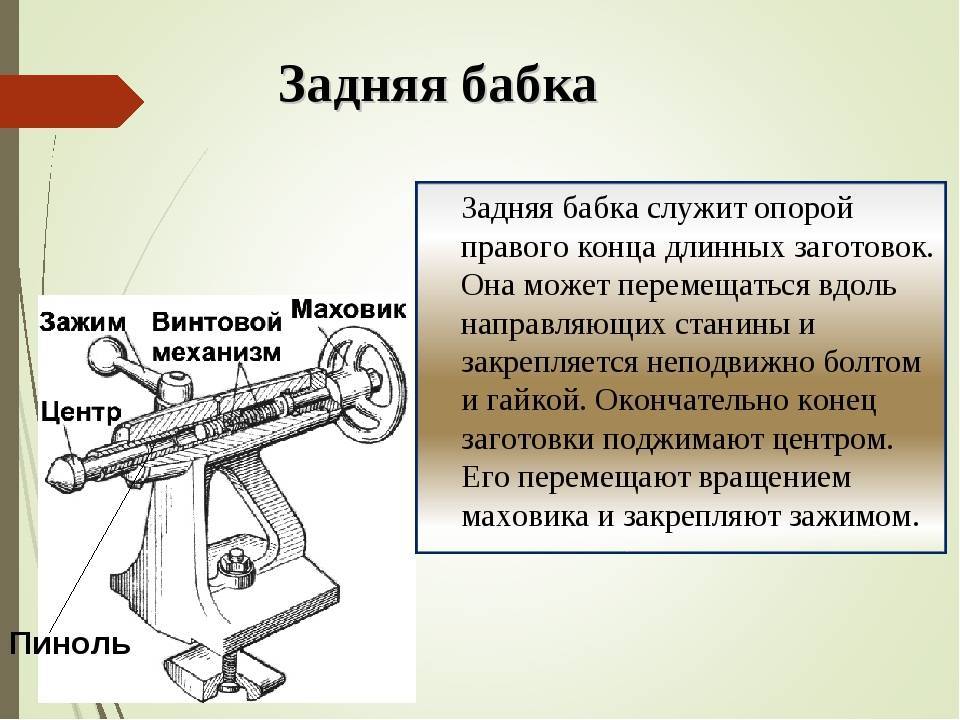

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Токарный станок универсал 2 и 3. Преимущества

01.09.2020

Просмотров: 3510

Токарный станок из серии «Универсал» в полном объеме оправдывает свое название.

Это переносное оборудование с широким функционалом используется для обработки малогабаритных деталей.

Это переносное оборудование с широким функционалом используется для обработки малогабаритных деталей.Токарные станки по металлу

Резцы для чернового обтачивания — какие они?

27.08.2020

Просмотров: 2078

Закрепление детали при черновом обтачивании. Способ закрепления детали при черновой обработке выбирается в зависимости от ее формы, размеров, назначения и т. д. по правилам, изложенным в гл. III первой части книги. Следует помнить, что при черновом обтачивании деталей снимаются стружки больших сечений, вследствие чего возникают значительные силы резания, под действием которых деталь может быть вырвана из патрона. Поэтому закрепление детали в рассматриваемом случае должно быть особенно прочным.

Токарные станки по металлу

Какие же они — современные аналоги токарного станка с ЧПУ 16А20Ф3?

27.08.2020

Просмотров: 1090

В данной статье мы рассмотрим аналоги популярного до сих пор токарного станка с ЧПУ 16А20Ф3 производимого заводом Красный Пролетарий и поможем сделать выбор качественного аналога способного не только заменить его в полной мере, но и превзойти его по ряду параметров.

Токарные станки по металлу

Передняя бабка для токарного станка своими руками

Первые токарные станки появились еще много лет назад, хотя были они очень простые и примитивные. Суппорт к тому времени всё еще не был изобретен и мастеру, при выполнении работы, приходилось постоянно удерживать резец и совершать вращение обрабатываемого элемента собственноручно или использовать для этой цели крепкую верёвку.

Соответственно, данное занятие было очень трудоёмким и требовало большой физической силы и выносливости работающего человека. Ко всему прочему такая производительность была на очень невысоком уровне.

- История возникновения устройства

- Главные составляющие части токарного станка

- Основные составные и механизм действия передней бабки

- Задняя бабка

- Шпиндель

- Передняя бабка токарного станка своими руками

- Настройка токарного станка перед началом работы

- Небольшой токарный станок по дереву своими руками – особенности изготовления

История возникновения устройства

История токарного станка с суппортом начинается в 1712 году, когда Нартов Андрей Константинович – механик из России первым изобрел данный механизм. Это существенно упростило работу с устройством, ибо токарю теперь не нужно было собственноручно придерживать режущие инструменты во время обработки нужного элемента.

Это существенно упростило работу с устройством, ибо токарю теперь не нужно было собственноручно придерживать режущие инструменты во время обработки нужного элемента.

Это изобретение дало мощный толчок, за которым последовало стремительное развитие токарных станков по металлу и дереву.

Хоть создание токарного устройства и суппорта приписывают англичанину Модсли, но русский механик все же опередил его на семьдесят с лишним лет.

Главные составляющие части токарного станка

Такой агрегат, как токарный станок, независимо от модели, сложен с похожих конструктивных элементов, главным образом определяющих все возможности устройства.

Наименование главных составляющих конструкции токарно-винторезного станка:

- Станина – данный элемент токарного устройства служит ни чем иным как одной из основных опор для обеих бабок и является платформой для перемещения суппорта и задней бабки. Все элементы устройства крепятся на нее. Станина представляет из себя две продольные стеночки, которые для надежности и прочности соединяются поперечными ребрами.

Передняя бабка токарного станка закрепляется по левую сторону станины, противоположная сторона – это место размещения задней бабки.

Передняя бабка токарного станка закрепляется по левую сторону станины, противоположная сторона – это место размещения задней бабки. - Передняя бабка – придерживает и вращает по собственной оси обрабатываемую деталь. Во внутренней части данного элемента токарного станка находится шпиндель, совершающий обороты разной частоты в подшипниках качения и тем самым передает вращение обрабатывающейся детали. Внешние стороны обеих стеночек передней бабки оснащены рукоятками коробки скоростей, которые являются переключателями числа и скорости оборотов шпинделя. Инструкция правильного переключения этих ручников для того чтобы поставить необходимое количество оборотов находится в виде таблички из металла на внешней стороне стеночек передней бабки.

- Задняя бабка – поддерживает оставшуюся часть элемента в процессе обрабатывания. Дополнительно ее используют для установления других рабочих инструментов.

- Суппорт – перемещает режущее устройство во всех направлениях к оси токарного устройства.

- Коробка подач – для конструкции практически всех токарных станков характерен данный элемент, вращающий ходовой вал и ходовой винт и меняющий количество их оборотов вокруг своей оси. Существует большое количество систем коробок подач.

- Фартук — используется для изменения движений ходового вала.

- Категорически запрещено на данном устройстве одновременно включать механизм подачи от ходового вала вместе с замыканием маточной гайки на ходовом винте. Данное действие практически во всех случаях приводит к поломке элементов токарного устройства. Для предотвращения этого, в токарном станке находится специальный механизм, блокирующий полностью все устройство.

Основные составные и механизм действия передней бабки

Этот элемент токарного станка — один из основных деталей любого токарного устройства. Именно от него зависит точность расположения обрабатываемой детали и амплитуда ее движений. Кроме передней бабки на всех станках присутствует и задняя – на нее прикрепляется режущий инструмент. Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Существуют еще и шлифовальные станки, на которых дополнительно закреплена третья специальная бабка для шлифовки, отвечающая за перемещение шлифовальной платформы данного устройства.

Существуют такие главные элементы токарного устройства, которые регулируют скорость оборачивания обрабатываемого элемента:

- Два подшипника.

- Шпиндель.

- Шкив.

- Специальная коробка скоростей, которая отвечает за изменение скорости вращения обрабатываемого элемента.

Главным элементом передней бабки токарного станка является шпиндель, основная задача которого состоит в том, чтобы регулировать движение оборачивания на обрабатываемый элемент.

По правую сторону, обращенную к задней бабке, прикреплена резьба. К ней присоединяются патроны, которые удерживают деталь, что обрабатывается. Шпиндель установлен на двух подшипниках, от которых в полной мере зависит точность выполненной работы.

Также во внутренней конструкции передней бабки закрепляется гитара шестерен. Они передают вращение с выходного вала коробки скоростей на вал коробки подач.

Корпус передней бабки является основной платформой для всех составляющих элементов. Его форма напрямую зависит от модели токарного устройства и бывает очень разнообразной. Нижняя поверхность корпуса гладкая, в шпунт, который находится посередине, закрепляются все направляющие.

На внешней стороне передней бабки токарного устройства установлена коробка скоростей, которая работает при помощи зубчатых передач.

Задняя бабка

Данный элемент токарного станка предназначен для того, чтобы поддерживать концы длинных деталей, когда обрабатываются их центральные части.

Также очень часто задняя бабка используется установления в ней сверл и прочих инструментов.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.

Он должен равномерно и легко вращаться.

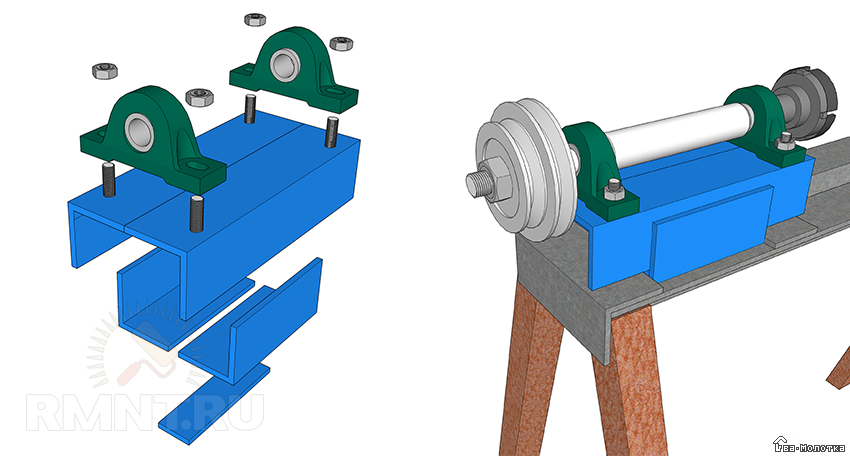

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Настройка токарного станка перед началом работы

Настроить токарный станок – это, прежде всего, подготовить кинематическую схему для работы, которая определяется технологической картой устройства.

Первым делом все элементы управления приводят в статическое положение.

Дальше идет настройка кинематической цепи основного движения. Тут же устанавливается требуемая скорость оборачивания шпиндельного узла. Эта величина является определителем скорости резания необходимого элемента.

Видео: передняя бабка токарного станка по дереву.

Небольшой токарный станок по дереву своими руками – особенности изготовления

Практически любой мастер по обработке дерева желает иметь собственный токарный станок. Если средств не хватает, его можно смастерить из доступных материалов.

Если средств не хватает, его можно смастерить из доступных материалов.

Токарный станок по дереву самостоятельно изготовить не представляется сложным, если имеются начальные знания о том, что представляет собой данное устройство и его составляющие части.

С помощью небольшого токарного станка можно изготавливать любые детали и элементы в виде тел вращения.

Элементы токарного станка:

- Электромотор – для изготовления токарного станка можно использовать насосный мотор.

- Передняя бабка – отлично подойдет старое электрическое точило.

- Опора для резцов.

- Задняя бабка – изготовляется из дрели.

- Станина.

Для изготовления данного устройства потребуется:

- электрическая дрель;

- болгарка;

- напильники.

Основные особенности изготовления устройства:

- Ось вращения передней бабки должна быть прикреплена на оптимальной высоте.

- Электромотор следует крепить отдельно на другую платформу.

- Для разной породы дерева используются специальные резцы. Данные инструменты можно приобрести в наборе, по пятнадцать штук.

Можно сделать вывод, что с изготовлением токарного станка для обработки дерева справится даже начинающий мастер. Самое главное в этом деле – быть предельно аккуратным и строго соблюдать правила безопасности.

Republished by Blog Post Promoter

Процедура обкатки подшипника шпинделя токарного станка

Автор: Трент Плунгас

- Избранное: 0

Сложность

Easy

Шаги

13

Необходимое время

00:35:00 — 00:45:00

Разделы

1

- Процедура приработки подшипника шпинделя токарного станка

13 шагов

Флаги

0

Направляющие обратной сборки

Полный экран

Опции

История

Скачать PDF

Встроить это руководство

Введение

Это общая спецификация для процедуры приработки подшипника шпинделя для любого токарного станка TRAK с коническими роликоподшипниками. Результаты этой процедуры дадут техническому специалисту представление о надлежащей температуре передней бабки при различных оборотах, а также о расходе масла.

Результаты этой процедуры дадут техническому специалисту представление о надлежащей температуре передней бабки при различных оборотах, а также о расходе масла.

Примечание: В конце этого руководства приведены примеры данных для различных токарных станков.

Токарный станок TRAK 1630 HS RX/SX имеет патронный шпиндель и требует другой процедуры проверки. ES 427 является внутренним справочным материалом TRAK для 1630HS.

Оригинальный выпуск ECN 13855 13.06.12 Автор: TO

Детали не указаны.

Важно! – Прежде чем приступить к процедуре обкатки подшипников, убедитесь, что подшипники шпинделя установлены правильно, т. е. крутящий момент шпинделя находится в пределах указанного диапазона и без заметно высокого пускового момента.

- org/HowToDirection»>

Во-вторых, убедитесь, что подшипники правильно смазываются.

Типичные методы проверки температуры см. на фотографиях.

Используйте инфракрасный (ИК) термометр для измерения и записи температуры окружающей среды отливки передней бабки, которая является данными, необходимыми для проверки правильности приработки.

Перед запуском шпинделя необходимо измерить температуру окружающей среды. Эти данные используются для определения максимального диапазона изменения температуры.

Если токарный станок нагревается более чем на 50 ° F во время тестирования, может возникнуть проблема с потоком масла (см. особенности для каждого токарного станка, 30120 имеет более высокую допустимую температуру).

Если токарный станок нагревается более чем на 50 ° F во время тестирования, может возникнуть проблема с потоком масла (см. особенности для каждого токарного станка, 30120 имеет более высокую допустимую температуру).

Внимание! Если температура не стабилизируется или когда-либо достигнет ~140°F, Немедленно остановите шпиндель и дайте ему остыть, пока температура не упадет ниже 120°F, затем начните процесс заново.

Запустите шпиндель с первого шага для вашего конкретного токарного станка. Приблизительно через 5 минут работы измерьте и запишите температуру вблизи области внешнего кольца переднего и заднего конических роликоподшипников.

Проверяйте температуру примерно каждые 5-10 минут, пока не увидите, что температура не повышается или не начинает снижаться.

Проверяйте температуру примерно каждые 5-10 минут, пока не увидите, что температура не повышается или не начинает снижаться.Когда первый шаг стабилен, переходите ко второму и остальным шагам. Как только температура стабилизируется на последнем этапе испытаний, процесс приработки подшипника шпинделя завершается. В целом процесс занимает около 4-6 часов. в среднем (1-1,5 часа на шаг оборотов).

Если температура не стабилизируется, выполните следующие проверки:

Проверьте и убедитесь, что смазка маслом работает нормально.

Если смазка работает, проверьте правильность установки подшипников. Осмотрите внешнюю обойму на предмет ненормального или неравномерного износа или обесцвечивания.

Если подшипники установлены правильно, проверьте подшипники на наличие дефектов, биения наружного кольца и т. д.

Если токарный станок не прошел тест, перейдите к следующему шагу, чтобы проверить поток масла. Устраните любые проблемы со смазкой и перезапустите полный пятиэтапный тест, повторно проверяя температуру на каждом этапе.

- org/HowToDirection»>

Убедитесь, что подшипники получают необходимое количество смазки (поток масла). См. Фото для типичной схемы смазки передней бабки 1845 года и прокладки линий.

Информация на этом шаге относится к модели 1845. Ознакомьтесь с приведенными ниже шагами, чтобы найти фотографии и таблицы, показывающие конкретные детали вашего токарного станка.

Чтобы проверить скорость потока масла, достигающего переднего и заднего подшипников шпинделя, выполните описанную ниже процедуру:

Снимите верхнюю крышку передней бабки и замените ее прозрачным листом поликарбоната такого же размера, чтобы вы могли видеть поток масла внутри головки во время ее работы.

Запустите шпиндель на первой ступени оборотов и убедитесь, что масляный насос начинает подавать масло как к переднему, так и к заднему подшипнику шпинделя, а также ко всем другим зонам смазки.

Когда масло начнет течь, выключите шпиндель и слегка вытащите задний маслопровод №3 и маслопроводы переднего подшипника №7 и №8. Проверьте схему вашего конкретного токарного станка, чтобы найти подходящие маслопроводы, упомянутые здесь.

Спецификации масла для токарных станков TRAK 1845 для использования в качестве примера того, какие показания можно ожидать от 1845.

- org/HowToDirection»>

Подготовьте секундомер, мерную чашку (с градуировкой в миллилитрах и вместимостью около 500 мл), вторую чашку без градуировки вместимостью немного большей, чем мерная чашка, а также кусок прозрачной гибкой ткани с внутренним диаметром 4 мм (внутренний диаметр 6 мм для более крупные станки) трубка длиной около 12 дюймов (300 мм), см. фотографии.

Наденьте один конец гибкой трубки на маслопровод, который смазывает подшипник переднего шпинделя. Временно поместите другой конец гибкой трубки внутрь чаши без градуировки, чтобы собрать вытекающее масло.

- org/HowToDirection»>

Накройте верхнюю часть передней бабки прозрачной пластиковой крышкой, чтобы масло не выплескивалось за пределы передней бабки, когда шпиндель начинает вращаться. Запустите шпиндель на шаге 3 об/мин и подождите, пока масло не начнет равномерно вытекать из гибкой трубки, затем переместите конец трубки внутрь мерного стакана и включите секундомер.

Измерьте количество масла, вытекшего в чашку за 15 секунд, затем умножьте результат на 4. См. таблицы для вашего типа машины, чтобы определить правильный расход масла для измеряемой линии.

После проверки достаточного расхода масла отсоедините трубку проверки расхода масла, отрегулируйте маслопроводы до нормального состояния и установите на место верхнюю крышку передней бабки.

Пятиминутный прогрев при 500 об/мин. Тестирование на 2500 об/мин.

Начальная температура:

Передний подшипник 80°

Задний подшипник 82°

Передний подшипник 30-минутное изменение температуры по графику — 40°

- org/HowToDirection»>

Задний подшипник 30-минутное изменение температуры по графику — 55°

Приблизительная точка насыщения — 157°

Расход масла (ISO VG32) (эквивалент масла SAE 10W). Передний подшипник — 400 мл/мин при 2500 об/мин. Задний подшипник — 400 мл/мин при 2500 об/мин.

Маслопроводы и расход при 2500 об/мин:

Линия 1: 16-дюймовый подшипник заднего шпинделя 540 мил/мин

- org/HowToDirection»>

Линия 2: подшипник переднего шпинделя 16 дюймов, 600 мил/мин

Линия 3: 9-дюймовые шестерни 800 мил/мин

Линия 4: рабочее стекло 11 дюймов, 520 мил/мин

Типичные данные испытаний для использования в качестве справочных. В этом примере используется токарный станок 1845 RX с максимальной скоростью 2500 об/мин. Для правильного тестирования требуется 5 тестов на разных скоростях.

- org/HowToDirection»>

Рабочая температура является важным параметром для всех токарных станков. В этом руководстве в качестве справочного материала приведены примеры с нашего токарного станка 1845 RX.

Передний подшипник должен получать около 120 мл/мин от верхней линии №7 и около 270 мл/мин от боковой линии №8. Задний подшипник должен получать около 280 мл/мин из линии №3. Показанные образцы данных относятся к 1845 RX». на «См. таблицы для вашего типа машины, чтобы определить правильный расход масла для измеряемой линии.

Примечание. Максимальный расход масла (на шаге 3 об/мин) к заднему подшипнику (линия №3) не должен превышать 330 мл/мин.

Также общий поток (в линиях №7 и №8) к переднему подшипнику не должен превышать 450 мл/мин.

Также общий поток (в линиях №7 и №8) к переднему подшипнику не должен превышать 450 мл/мин.

Десять минут прогрева при 500 об/мин, начальная температура токарного станка 84°, температура окружающего воздуха 73°.

Крутящий момент в горячем состоянии после непрерывного испытания — 40 дюйм-фунтов и крутящий момент от 30 до 35, пусковой момент и крутящий момент после охлаждения — 25 и 20 соответственно и очень плавный

Вставьте здесь мудрость.

Автор: Т.О., П.Б. Ред. 11-8-19

Опыт показывает, что после 45-60 минут работы при 1300 об/мин температура передней бабки достигает 140°F и может по-прежнему повышаться. Это приемлемо. Важно обеспечить хороший поток масла. Минимальный расход > 750 см3/мин на передние и задние подшипники на 3 линиях. Маловероятно, что 30120 будет работать со скоростью 1300 об/мин в течение длительного периода времени.

Измерено при SWI, давлении насоса 4 бар, серийный номер машины №4.

Измерения, выделенные красным цветом, представляют собой критические потоки к переднему и заднему подшипникам шпинделя, минимальные потоки на каждой линии должны быть > 750 см3/мин.

* — Эти скорости потока не были фактически измерены, а были получены и основаны на соотношениях фактических измерений KR и SWI при 2,5 бар. Эти потоки необходимо будет измерить после того, как гибка и резка труб KR станут более постоянными, а скорости потока подшипников шпинделя будут достаточно близко повторяться на нескольких последовательных станках.

** — Эти длины линий были изменены по сравнению с исходным чертежом KR.

для лучшей смазки переднего подшипника шпинделя – смотрел на станке №2.

для лучшей смазки переднего подшипника шпинделя – смотрел на станке №2.*** — Эти измерения были сделаны на машине № 8 в KR (при давлении 4 бар), получены по электронной почте от 8.11.19 и 12.11.19.

Почти готово!

Финишная черта

Отменить: я не завершил это руководство.

Автор

Команда

Профессиональная передняя бабка с большим отверстием — токарные станки Pool Cue производства Mid-America

Перейти к содержанию

Главное меню:

Домашняя страница

Смотри, что нового

Профессиональная передняя бабка со стандартным отверстием

Профессиональная передняя бабка большого диаметра

ЧПУ Нет в наличии

Базовый ремонтный токарный станок с 4-футовой станиной

Базовый стартовый комплект

Рабочая станция

Запчасти и аксессуары

Крепления для маршрутизатора

Пользовательские наклейки

Контактная информация

Все заказы на токарные станки имеют очередь ожидания примерно на 12 недель. Заказы на мелкие детали выполняются как можно быстрее, большинство из них отправляются в течение 4-5 рабочих дней. Я ценю ваше терпение и понимание.

Заказы на мелкие детали выполняются как можно быстрее, большинство из них отправляются в течение 4-5 рабочих дней. Я ценю ваше терпение и понимание.

Пожалуйста, дайте мне знать, если у вас есть какие-либо вопросы. звоните мне по телефону 217-

Профессиональный токарный станок для ремонта кия: С большим (1,3875) сквозным отверстием шпинделя:

Это профессиональный токарный станок для ремонта кия. Фотографии на этой странице просто показывают некоторые способы настройки этой машины для выполнения некоторых операций. Этот станок включает в себя все инструменты и компоненты, которые поставляются с токарным станком со стандартным отверстием Professional, за исключением того, что этот токарный станок имеет переднюю бабку с большим отверстием вместо передней бабки со стандартным отверстием.

В руках квалифицированного и опытного техника этот токарный станок способен выполнять большинство операций, необходимых для изготовления простого кия. Тем не менее, он не будет легко нарезать составной конус для изготовления нового вала. Машина способна делать наконечники, наконечники, шипы и замену шипов, соединительные втулки, соединительные штифты, кольцевые работы, торцевые крышки, повторную обмотку и любой другой тип ремонта кия, включая домашние кии. У него 48-дюймовая кровать и 42-дюймовый ход каретки. Передняя бабка с большим отверстием имеет 4-кулачковый самоцентрирующийся спиральный патрон и сквозное отверстие шпинделя 1,3875 дюйма, что позволяет пропускать полный кий через шпиндель передней бабки. Установка включает в себя двигатель постоянного тока мощностью 3/4 л.0413 в педальном управлении для выполнения обертываний. Токарный станок оснащен люнетом с быстросъемным подшипником, регулируемым люнетом с большим отверстием и 4-кулачковым самоцентрирующимся спиральным патроном со сквозным отверстием 1,3875 дюйма. Он также включает в себя модифицированную заднюю бабку для бурения с 1/2-дюймовым серийным сверлильным патроном. и поставляется с вогнутым вращающимся центром, пластиковой цангой с внутренним диаметром 1,25 для работы встык и нейлоновыми цангами для конца вала, средней точки вала, для конца вала, а также включает двухсторонний резцедержатель с двумя режущими насадками из быстрорежущей стали 1/4 дюйма.

Тем не менее, он не будет легко нарезать составной конус для изготовления нового вала. Машина способна делать наконечники, наконечники, шипы и замену шипов, соединительные втулки, соединительные штифты, кольцевые работы, торцевые крышки, повторную обмотку и любой другой тип ремонта кия, включая домашние кии. У него 48-дюймовая кровать и 42-дюймовый ход каретки. Передняя бабка с большим отверстием имеет 4-кулачковый самоцентрирующийся спиральный патрон и сквозное отверстие шпинделя 1,3875 дюйма, что позволяет пропускать полный кий через шпиндель передней бабки. Установка включает в себя двигатель постоянного тока мощностью 3/4 л.0413 в педальном управлении для выполнения обертываний. Токарный станок оснащен люнетом с быстросъемным подшипником, регулируемым люнетом с большим отверстием и 4-кулачковым самоцентрирующимся спиральным патроном со сквозным отверстием 1,3875 дюйма. Он также включает в себя модифицированную заднюю бабку для бурения с 1/2-дюймовым серийным сверлильным патроном. и поставляется с вогнутым вращающимся центром, пластиковой цангой с внутренним диаметром 1,25 для работы встык и нейлоновыми цангами для конца вала, средней точки вала, для конца вала, а также включает двухсторонний резцедержатель с двумя режущими насадками из быстрорежущей стали 1/4 дюйма.