Первый токарный станок: кто изобрел, история создания и производства

Содержание

кто изобрел, история создания и производства

Прообразом вращения детали на токарном станке послужило простое устройство для добычи огня и просверливания с помощью песка, деревянной палочкой в камне дырочки под рукоятку. За XXVII веков эти примитивные механизмы дошли до уровня станков с ЧПУ.

Содержание:

- 1 История создания первого станка в мире

- 1.1 Первые упоминания

- 1.2 Ученые изобретатели, кто изобрел?

- 1.3 Устройство первых моделей

- 1.4 Управление

- 1.5 Металлические детали

- 1.6 Датчики положения

- 1.7 Приводные механизмы

- 1.8 Габариты и вес

- 2 Какие особенности были у ранних моделей?

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

- дерево;

- рог;

- кость;

- цветные металлы;

- бронзу.

Историки нашли украшения, сделанные на аналогичном оборудовании.

Справка! Времени на изготовление самого простого изделия затрачивалось много, половина его уходила на обратное вращение. Но по сравнению с ручной обработкой технология была высокопроизводительной и отличалась высокой точностью создания круглой поверхности.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

Со временем на египетских лучковых токарных станках появилась продольная линейка. Она имела деления и на нее опирался резец при работе. Теперь можно было создавать относительно одинаковые детали, например ножки для столов, колонны.

Со временем появились токарные станки с ножным приводом. Они работали, как и лучковые, но можно было обойтись без раба. Использовалась сила упругости живой ветки дерева. Один конец веревки, обмотанной вокруг детали, висел петлей внизу, второй привязывался к ветке на дереве. Мастер вставлял ногу в петлю, нажимал вниз. Деталь делала несколько оборотов в одну сторону. Затем он отпускал веревку, ветка выпрямлялась и вращала конструкцию в обратном направлении.

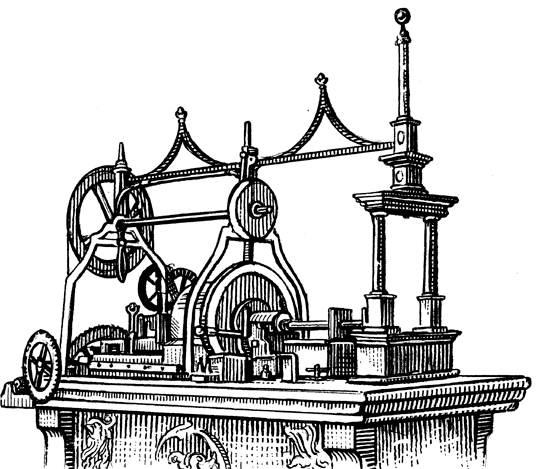

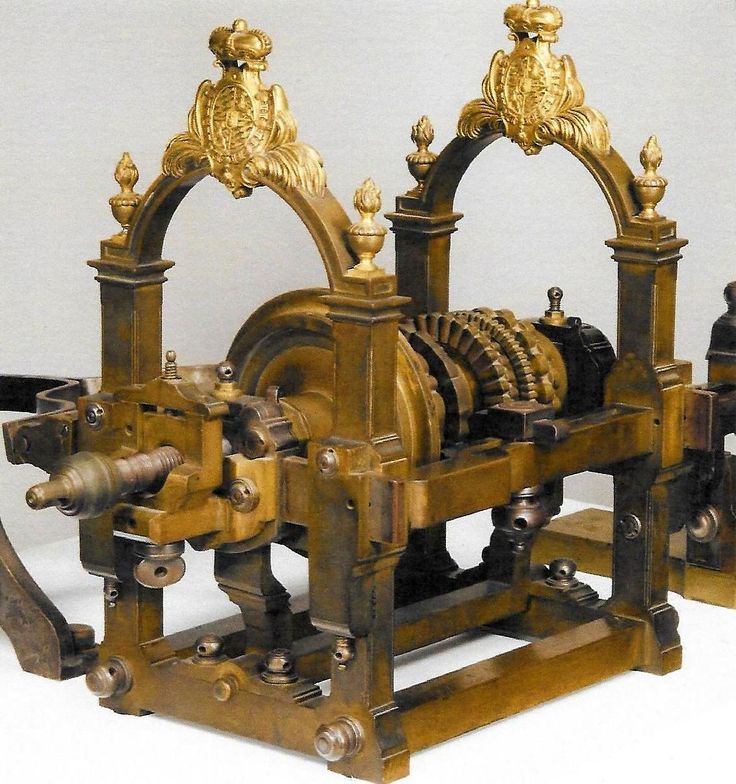

На рисунке 1400 года деревянный станок установлен в помещении и имеет подвижные бабки для работы с заготовками разной длины. В 1518 году был изготовлен станок императора Максимилиана. Он имел металлические центры и подвижный люнет, перемещающиеся по направляющим. Все корпусные детали были покрыты узорами, имитирующими старинные башни, замки. Ручки сделаны в виде воинов.

Ручки сделаны в виде воинов.

Справка! Первые станки с непрерывным вращением в одну сторону описаны в Книге Соломона в 1615 году. Подручный вращал ручку большого колеса, соединенного ременной передачей со шкивом на станке. На таких станках обрабатывали не только поверхность, но и торцы детали, делали расточку.

Ученые изобретатели, кто изобрел?

До нашего времени сохранились чертежи токарных станков и отдельных узлов, разработанные Леонардо да Винчи. Но ни один агрегат не был построен по ним. Примерно в 1570 году Карл IV, будучи французским королем, поручил Жаку Бессону создать токарный станок для нарезания резьбы. Он установил третью бабку, которая держала резец и отводила его при обратном вращении.

К ученым-изобретателям токарного станка относятся:

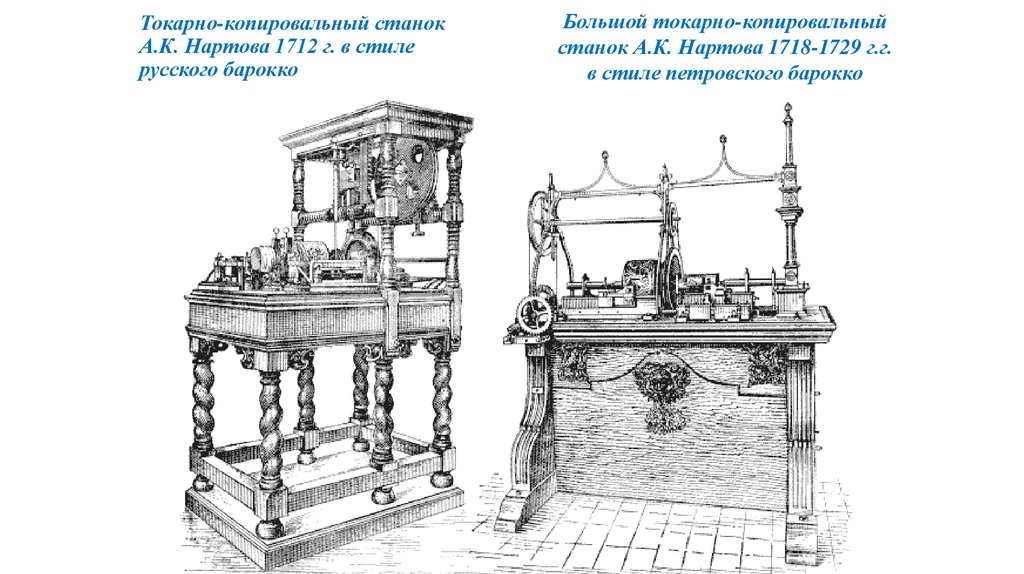

- Андрей Константинович Нартов, механик Петра 1, механизировал нарезку резьбы.

- Алексей Супонини и Павел Захава – тульские механики усовершенствовали конструкцию суппорта.

- Француз Ж Вокансон создал прообраз универсального станка на мощной станине с металлическими узлами.

- Англичанин Д Рамедон спроектировал 2 вида станков, нарезающих резьбы.

- Французский механик Сено создал оборудование для нарезки винтов.

- Мондсли построил универсальный токарный станок, ставший со временем базовой моделью.

- Д Клемент установил ходовой винт в передней части станины и протянул его через фартук.

- Д Виворт автор автоматической поперечной подачи.

- Американец Фитч разработал и построил револьверный станок.

- К Випиль и Т Слоан создали деревообрабатывающие автоматы.

- Хр Спенсер построил первый универсальный автомат.

Генри Мондсли усовершенствовал суппорт, автоматизировал нарезку резьбы, и первым поднял вопрос об унификации некоторых деталей. Он разработал основные типоразмеры и стандартизировал резьбы.

Идею Мондсли подхватили американцы, и вскоре стали изготавливать стандартизированные детали. Это позволило им запустить конвейеры, в разы повысить производительность труда, сократив большую часть рабочих.

Читайте также: токарный станок 16Б16К описание технические характеристики

Важно!

До открытия Нартова для нарезки резьбы на вал наматывали полоску бумаги по ширине равную шагу. Затем острым инструментом намечали винтовую линию в зазоре между полосками. После этого вручную напильниками вытачивали резьбу.

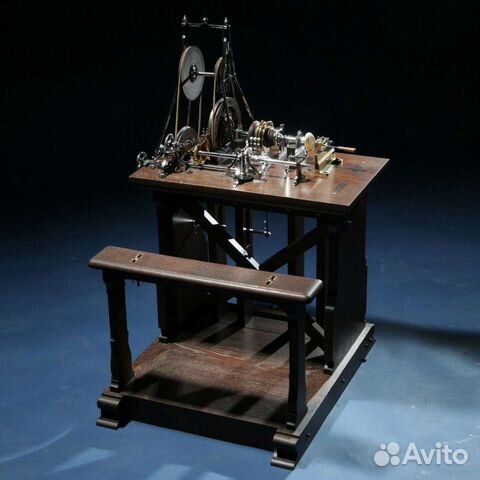

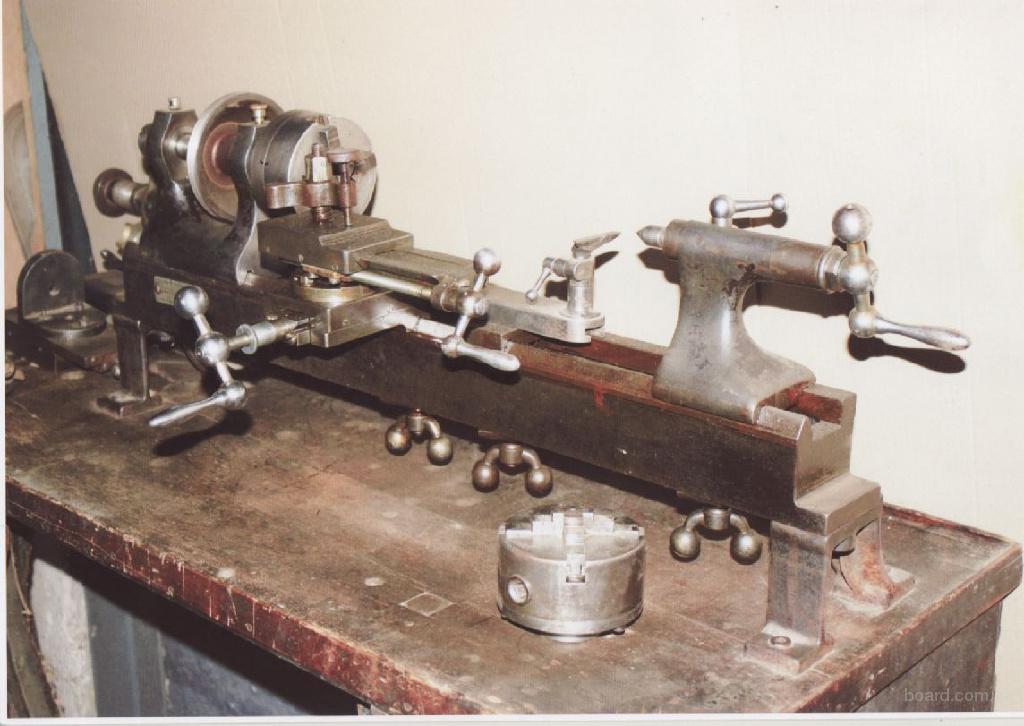

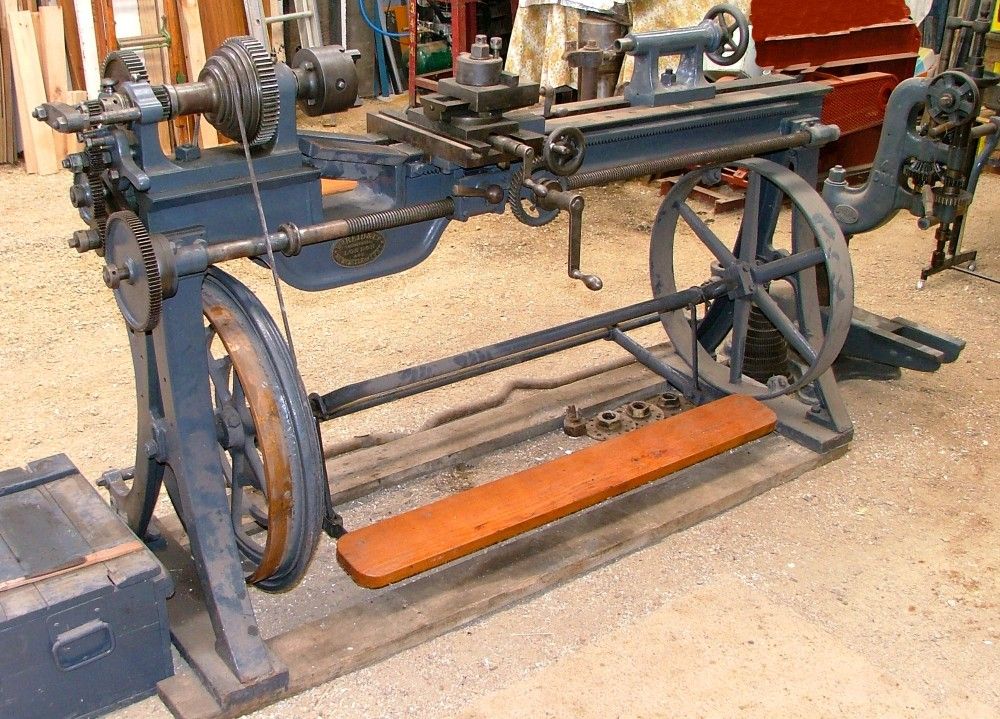

Устройство первых моделей

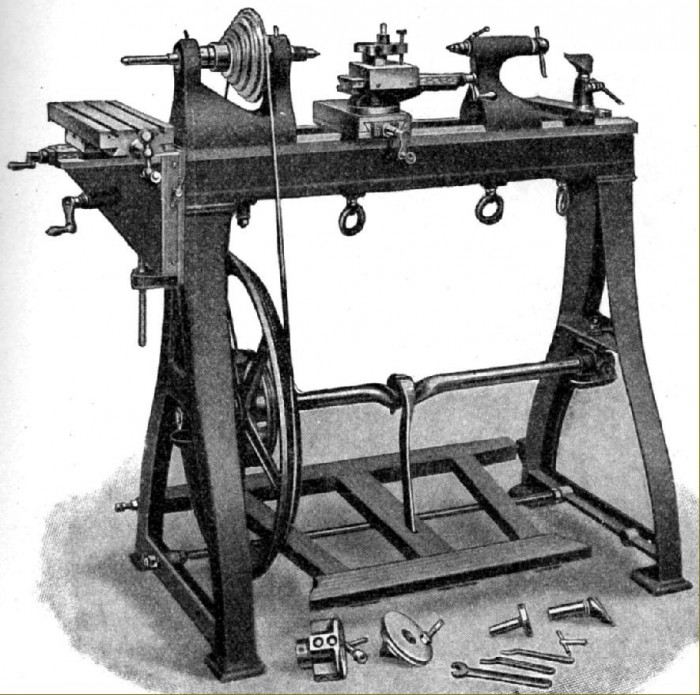

Первыми моделями, которые можно с уверенностью назвать токарными станками, были конструкции с канатно-ручным приводом и станок, описанный в 1671 году Шерюбеном. Он имел ножной привод и коленвал, благодаря которому вращение было в одну сторону. Ступенчато-шкивный привод позволял изменять частоту вращения детали.

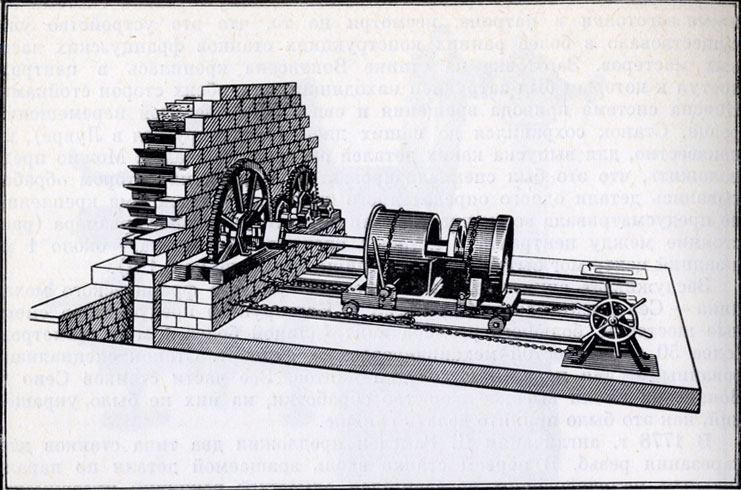

С появлением водяного колеса станки перевели на механический привод. Через цех тянулся длинный вал с большим количеством шкивов. Каждый станок соединялся с ведущим валом ременной передачей.

Управление

После внедрения в 1712 году изобретения Нартова – самоходного суппорта, была решена проблема крепления и перемещения инструмента. Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Теперь вращение детали включалось и регулировалось перекидывание ремня на шкив нужного диаметра.

Продольное перемещение суппорта осуществлялось от винта, связанного с приводом. Шаг подачи регулировался копировальным пальцем. Он регулировал соотношение шага и подачи суппорта. Затем было изобретение Вокансона и суппорт получил механическую поперечную передачу и одновременно мог управляться вручную.

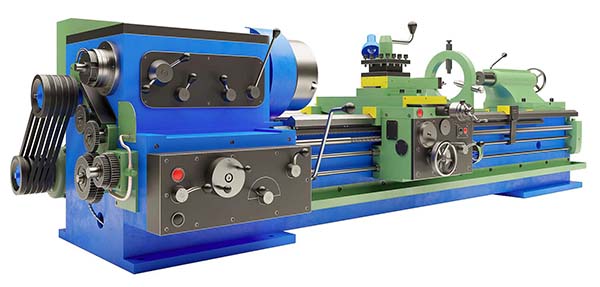

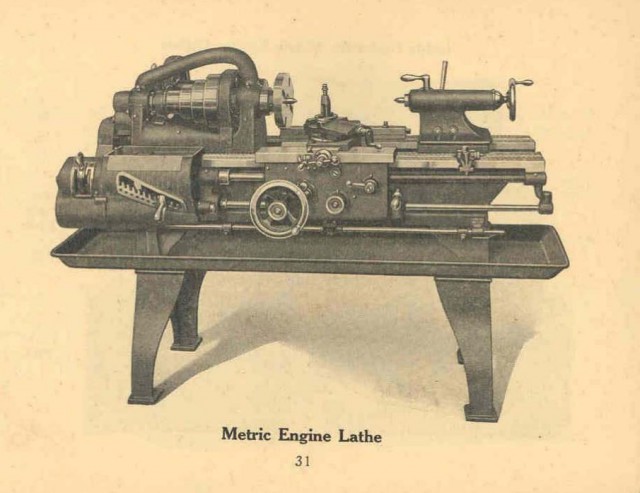

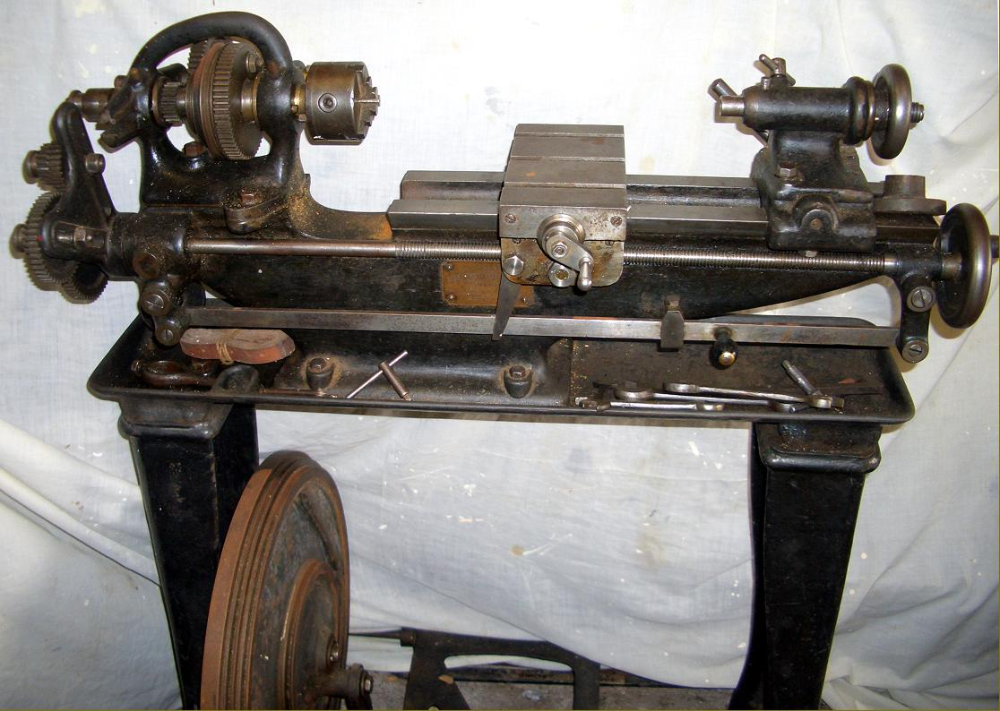

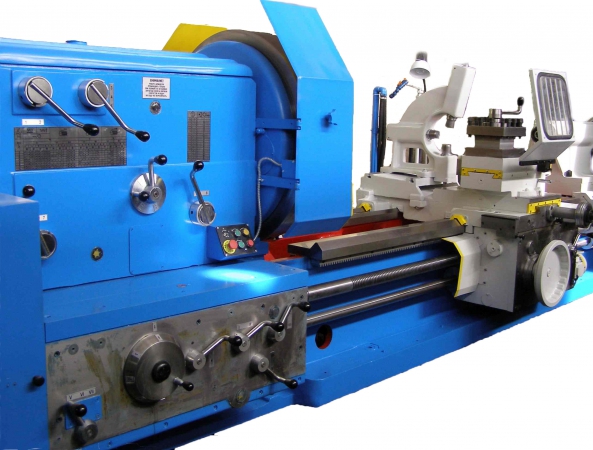

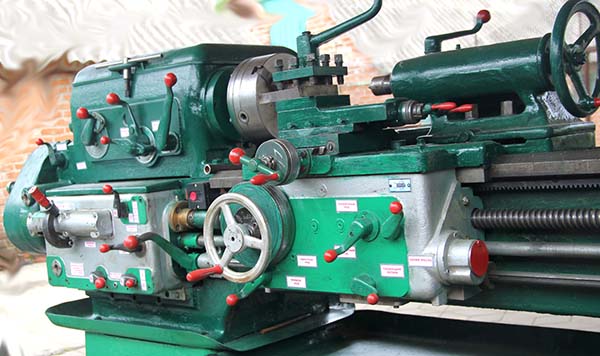

Начиная с 1800 года, токарные станки имеют все узлы современного оборудования и блоки управления. Крутящий момент передается от привода через ременную передачу. Жесткую зависимость продольных и поперечных подач от скорости вращения обеспечивают зубчатые зацепления. На суппорте появились рукоятки для переключения на разные режимы резания.

Читайте также: токарный станок ТНП-111 настольного типа технические характеристики

Металлические детали

Первые металлические детали на токарном станке появились на модели императора Максимилиана в 1518 году. Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Это были вращающиеся центра, в которых зажималась заготовка. Нартов в 1712 году создал станок для нарезания резьбы. В нем крутящий момент передавался через зубчатые шестерни и винтовой вал. Все детали были железными.

Первый полностью металлический станок был изготовлен Вокансоном в 1751 году. Французский механик относился к своему изобретению как к инструменту и убрал все декоративные украшения, оставив только функциональные узлы и детали. Его станок выглядел просто, имел массивную чугунную станину и мог выдерживать большие нагрузки при обработке металла.

Начиная с этого времени на станинах появились направляющие для суппорта и задней бабки. Станки стали изготавливать из стальных и чугунных деталей. Модели имели все узлы современного токарного оборудования.

Датчики положения

Первыми датчиками положения были копировальные пальцы. Они скользили по винту и задавали продольное и поперечное перемещение. Возможность переместить заднюю бабку позволила устанавливать детали разной длины и даже обрабатывать широкие заготовки с торца.

Когда перемещение суппорта и задней бабки стало происходить по направляющим, появились линейки с делениями, определяющими положение резца. Изготовление точных резьбы дало начало созданию лимбов. Теперь можно было уверено сказать, насколько сместится суппорт и резцедержка за полный оборот, и на какой угол следует повернуть ручку для смещения на 1 мм.

Приводные механизмы

Привод токарного станка прошел несколько этапов эволюции:

- ручной и ножной с возвратным вращением;

- ручное вращение в одну сторону;

- движение от водяного колеса;

- паровой привод;

- электродвигатель.

С 1837 по 1842 год Роберт Дэвидсон конструировал электроприводы, в том числе и для токарных станков. Асинхронный трехфазны двигатель был изобретен Доливо-Добровольским в 1891 году. Но только после революции 1917 года его стали устанавливать на токарные станки и другое оборудование.

Габариты и вес

На первых станках обрабатывались детали диаметром до 200 мм и длиной до 1200 мм. Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Вес деревянного оборудования составлял 50–100 кг. Простейшие токарные настольные станки весят в сборе 70–120 кг. На них обрабатываются металлические заготовки весом 12–35 кг. Промышленное токарное оборудование весит от 1,2 тонны. На него устанавливают металлические детали от 200 мм диаметром и длиной 800–3000 мм.

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок

представлял собой два соосно установленных центра, между которыми зажималась

заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку

(один или несколько оборотов в одну сторону, затем в другую). Мастер держал

резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку,

придавая заготовке требуемую форму. Позднее для приведения заготовки в

движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву

оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала

петлю вокруг заготовки. При движении лука то в одну, то в другую сторону,

При движении лука то в одну, то в другую сторону,

аналогично движению пилы при распиливании бревна, заготовка делала несколько

оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV

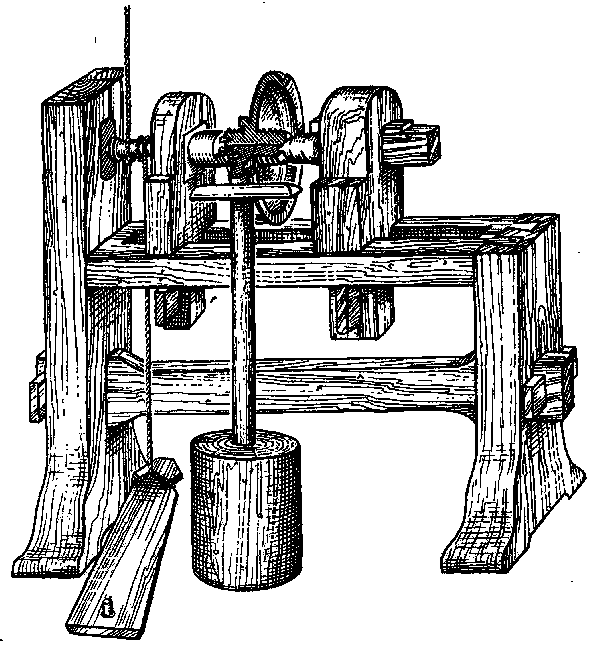

— XV веках были распространены токарные станки с ножным приводом. Ножной

привод состоял из очепа — упругой жерди, консольно закрепленной над станком.

К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг

заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка

натягивалась, заставляя заготовку сделать один — два оборота, а жердь —

согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку

и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо

очепа стали применять механизм, включающий педаль, шатун и кривошип, получив,

таким образом, привод, аналогичный распространенному в XX веке ножному

приводу швейной машинки. С этого времени заготовка на токарном станке получила

С этого времени заготовка на токарном станке получила

вместо колебательного движения вращение в одну сторону в течение всего

процесса точения. В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие

собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков

был слишком маломощным для обработки металла, а усилия руки, держащей резец,

недостаточными, чтобы снимать большую стружку с заготовки. В результате

обработка металла оказывалась малоэффективной. необходимо было заменить

руку рабочего специальным механизмом, а мускульную силу, приводящую станок

в движение, более мощным двигателем. Появление водяного колеса привело

к повышению производительности труда, оказав при этом мощное революционизирующее

действие на развитие техники. А с середины XIV в. водяные приводы стали

А с середины XIV в. водяные приводы стали

распространяться в металлообработке. В середине XVI Жак Бессон (умер в

1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических

винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик

Петра Первого, изобретает оригинальный токарно-копировальный и винторезный

станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы

по-настоящему понять мировое значение этих изобретений, вернемся к эволюции

токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое

изделие приводилось в движение уже не мускульной силой токаря, а с помощью

водяного колеса, но резец, как и раньше держал в руке токарь. В начале

XVIII в. токарные станки все чаще использовали для резания металлов, а

токарные станки все чаще использовали для резания металлов, а

не дерева, и поэтому проблема жесткого крепления резца и перемещения его

вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые

проблема самоходного суппорта была успешно решена в копировальном станке

А. К. Нартова в 1712 г. В Москве услуги токарной обработки металла.

К идее механизированного передвижения резца изобретатели шли долго. Впервые

эта проблема особенно остро встала при решении таких технических задач,

как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление

зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили

разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям

которой наносили контур будущей резьбы. После разметки резьбу опиливали

После разметки резьбу опиливали

напильником вручную. Не говоря уже о трудоемкости такого процесса, получить

удовлетворительное качество резьбы таким способом весьма трудно. А Нартов

не только решил задачу механизации этой операции, но в 1718-1729 гг. сам

усовершенствовал схему. Копировальный палец и суппорт приводились в движение

одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром.

Таким образом было обеспечено автоматическое перемещение суппорта вдоль

оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо

нее было введено качание системы «копир-заготовка». Поэтому работы над

созданием суппорта продолжались. Свой суппорт создали, в частности, тульские

механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта,

Более совершенную конструкцию суппорта,

близкую к современной, создал английский станкостроитель Модсли, но А.

К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще

нарезка винтов долго оставалась сложной технической задачей, поскольку

требовала высокой точности и мастерства. Механики давно задумывались над

тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался

способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке

припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта

должен был быть равен шагу того винта, который нужно было нарезать на заготовке.

Затем заготовку устанавливали в простейших разъемных деревянных бабках;

передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный

винт. При вращении винта деревянное гнездо задней бабки сминалось по форме

При вращении винта деревянное гнездо задней бабки сминалось по форме

винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону

передней бабки. Подача на оборот была такова, что позволяла неподвижному

резцу резать винт с требуемым шагом. Подобного же рода приспособление было

на токарно-винторезном станке 1785 года, который был непосредственным предшественником

станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого

винта, наносилась непосредственно на шпиндель, удерживавший заготовку и

приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного

станка с устройством для зажима обрабатываемой детали.) Это давало возможность

делать нарезку на винтах машинным способом: рабочий приводил во вращение

заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении

Плюме, начинала поступательно перемещаться относительно неподвижного резца,

который рабочий держал на палке. Таким образом ни изделии получалась резьба,

Таким образом ни изделии получалась резьба,

точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность

обработки зависели здесь исключительно от силы и твердости руки рабочего,

направлявшего инструмент. В этом заключалось большое неудобство. Кроме

того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только

очень короткие винты.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением

сферы применения металлорежущих станков и поисками удовлетворительной схемы

универсального токарного станка, который мог бы использоваться в различных

целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим

техническим данным уже походил на универсальный. Он был выполнен из металла,

имел мощную станину, два металлических центра, две направляющие V-образной

формы, медный суппорт, обеспечивающий механизированное перемещение инструмента

в продольном и поперечном направлениях. В то же время в этом станке отсутствовала

В то же время в этом станке отсутствовала

система зажима заготовки в патроне, хотя это устройство существовало в

других конструкциях станков. Здесь предусматривалось крепление заготовки

только в центрах. Расстояние между центрами можно было менять в пределах

10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали

примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два

типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки

по параллельным направляющим передвигался алмазный режущий инструмент,

скорость перемещения которого задавалась вращением эталонного винта. Сменные

шестерни позволяли получать резьбы с разным шагом. Второй станок давал

возможность изготавливать резьбу с различным шагом на детали большей длины,

чем длина эталона. Резец продвигался вдоль заготовки с помощью струны,

Резец продвигался вдоль заготовки с помощью струны,

накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено

изготовил специализированный токарный станок для нарезки винтов. Конструктор

предусмотрел сменные шестерни, большой ходовой винт, простой механизированный

суппорт. Станок был лишен каких-либо украшений, которыми любили украшать

свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный

станок, ставший основой машиностроения. Его автором стал Генри Модсли.

В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798

г., основав собственную мастерскую по производству станков, он значительно

улучшил суппорт, что позволило создать вариант универсального токарного

станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

третий вариант, содержавший все элементы, которые имеют токарно-винторезные

станки сегодня. При этом существенно то, что Модсли понял необходимость

унификации некоторых видов деталей и первым стал внедрять стандартизацию

резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для

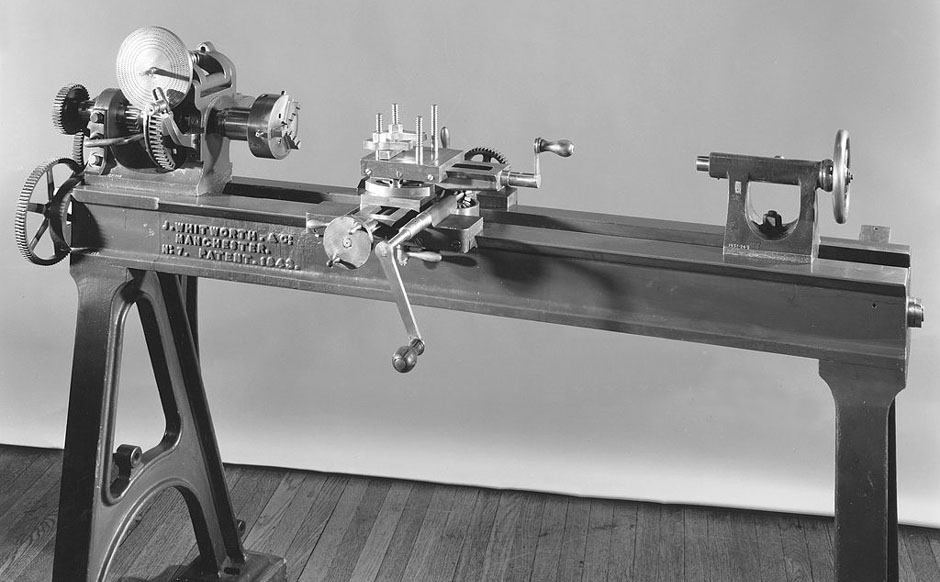

нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей

дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил

ходовой винт перед станиной, добавил зубчатый перебор, ручки управления

вынес на переднюю панель станка, что сделало более удобным управление станком.

Этот станок работал до 1909 г. Другой бывший сотрудник Модсли — Д. Клемент

создал лоботокарный станок для обработки деталей большого диаметра. Он

Он

учел, что при постоянной скорости вращения детали и постоянной скорости

подачи по мере движения резца от периферии к центру скорость резания будет

падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел

автоматическую подачу в поперечном направлении, которая была связана с

механизмом продольной подачи. Этим было завершено принципиальное совершенствование

токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства

принадлежала американцам. В США развитие техники обработки металлов началось

позднее, чем в Европе. Американские станки первой половины XIХ в. значительно

уступали станкам Модсли. Во второй половине XIХ в. качество американских

станков было уже достаточно высоким. Станки выпускались серийно, причем

Станки выпускались серийно, причем

вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной

фирмой. При поломке детали достаточно было выписать с завода аналогичную

и заменить сломанную деталь на целую без всякой подгонки. Во второй половине

XIХ в. были введены элементы, обеспечивающие полную механизацию обработки

— блок автоматической подачи по обеим координатам, совершенную систему

крепления резца и детали. Режимы резания и подач изменялись быстро и без

значительных усилий. В токарных станках имелись элементы автоматики — автоматический

останов станка при достижении определенного размера, система автоматического

регулирования скорости лобового точения и т.д. Однако основным достижением

американского станкостроения было не развитие традиционного токарного станка,

а создание его модификации — револьверного станка. В связи с необходимостью

В связи с необходимостью

изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г.

разработал и построил револьверный станок с восемью режущими инструментами

в револьверной головке. Быстрота смены инструмента резко повысила производительность

станка при изготовлении серийной продукции. Это был серьезный шаг к созданию

станков-автоматов. В деревообработке первые станки-автоматы уже появились:

в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый

универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

На главную

Когда был создан токарный станок?

В отличие от некоторых других видов инструмента, мы не можем назвать дату появления токарного станка даже приблизительно, поскольку началось всё очень и очень давно.

История токарного станка уходит корнями в глубокую древность. Нам точно известно, что подобное приспособление использовали в Древнем Египте, по некоторым данным ещё в 1300 году до н. э. При этом археологи неоднократно находили артефакты, датируемые 6-м веком до н. э., при изготовлении которых вполне мог использоваться токарный станок. Также есть некоторые косвенные свидетельства (прямых доказательств нет) использования такого оборудования микенской цивилизацией, существовавшей в период с XVI по XI век до н. э. Иными словами, история токарного станка началась очень и очень давно.

В 400-м году до н. э. токарные станки активно использовались в Китае. Самое же древнее изображение токарного станка датируется 300 годом до н. э., оно было найдено на одном из каменных барельефов, созданных в Древнем Египте. Естественно, что это было очень простое, даже примитивное оборудование. Тем не менее оно вполне справлялось с поставленными перед ним задачами. Деталь подвешивалась между двумя стойками и вращалась при помощи обёрнутого вокруг неё шнура. Один человек вращал деталь, а второй обрабатывал её, поднося к ней резец вручную. Качество обработки зависело от умения мастера и в любом случае не было высоким.

Один человек вращал деталь, а второй обрабатывал её, поднося к ней резец вручную. Качество обработки зависело от умения мастера и в любом случае не было высоким.

В Древнем Риме токарные станки были уже очень широко распространёны, причём не только для обработки дерева, но и металлов. В качестве «двигателя» использовалась рабская сила, хотя римляне уже обладали технологиями, позволявшими применять для вращения обрабатываемых деталей, например, ручьи и реки. Учёные считают, что это не было сделано по той простой причине, что рабов в Риме хватало, внедрять более продвинутые решения просто не было нужды. К идее использовать силу воды или лошадей пришли в итоге только в 17-м веке.

В Средневековье были изготовлены токарные станки с ножным приводом (на манер швейной машинки), также появилась идея использовать для поддержки резца специальное приспособление, что значительно упростило работу токаря, которому больше не нужно было всё время держать инструмент на весу. Механизированный же суппорт появился позднее, только в начале 18-го века.

Первый полностью задокументированный цельнометаллический токарный станок был создан около 1751 года, до того эти приспособления содержали немалое количество деревянных деталей, число которых сокращалось с годами. К тому времени токарные станки уже имели все компоненты, которые стали обязательными для современных моделей.

Когда же в 19-м веке началась промышленная революция, конструкция токарных станков стала развиваться буквально бешеными темпами. Для их вращения начали использовать паровые и электрические двигатели. Сначала использовали линейный вал, который вращал все станки сразу, затем начали устанавливать отдельные двигатели. Появилось множество приспособлений, предназначенных для выполнения самых разных задач, начали создаваться станки различных типов. Также повсеместно стали появляться компании, специализирующиеся на создании данного оборудования.

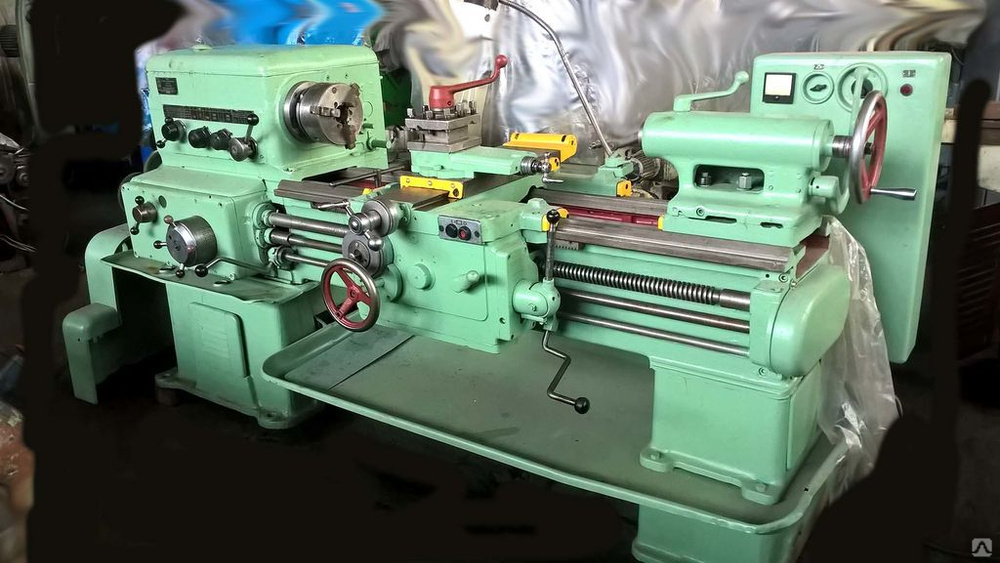

20-й век принёс с собой не только компактные и при этом очень мощные электродвигатели, но также и вычислительную технику. Появились первые модели с ЧПУ, которые сегодня сосуществуют с моделями с ручным управлением. Появились компактные настольные токарные станки для домашних мастеров. На самом деле, количество усовершенствований, произведённых в период с конца 19-го по начало 21-го веков настолько огромно, что требует специального изучения и написания не одной толстой книги.

Появились первые модели с ЧПУ, которые сегодня сосуществуют с моделями с ручным управлением. Появились компактные настольные токарные станки для домашних мастеров. На самом деле, количество усовершенствований, произведённых в период с конца 19-го по начало 21-го веков настолько огромно, что требует специального изучения и написания не одной толстой книги.

И хотя сегодня и существует мнение, согласно которому в будущем 3D-печать сможет значительно потеснить токарные станки, можно даже не сомневаться, что этот вид инструмента ещё долгие годы будет верой и правдой служить человечеству.

03.01.2020

Поделиться

Токарные станки по дереву65

Токарные cтанки по металлу118

22.02.2022

Основные виды деревообрабатывающих станков

18.02.2022

Виброплиты и вибротрамбовки

15.02.2022

Как подобрать электрорубанок?

11. 02.2022

02.2022

Технология Makita XGT

08.02.2022

Какими бывают строительные леса

04.02.2022

Выбираем насосную станцию

01.02.2022

История инструмента: перфоратор

28.01.2022

Как выбрать бензопилу?

25.01.2022

Минимойки высокого давления

21.01.2022

Какими бывают компрессоры?

18.01.2022

Технология M2M от Makita

20.12.2021

Снегоуборщики

Что такое токарный станок? (История и развитие)

Содержание

Что такое токарный станок?

Токарный станок — это станок, который в основном использует токарный инструмент для токарной обработки вращающейся заготовки.

Биты, развертки, метчики, резьбонарезные плашки и накатки также могут использоваться на токарном станке для соответствующей обработки.

Токарные станки в основном используются для обработки валов, дисков, втулок и других заготовок с вращающимися поверхностями.

Это наиболее широко используемый тип станков в машиностроении и ремонтных мастерских.

Ну а после популяризации науки следует обсудить тему «матери машины» — прошлой и настоящей жизни станка.

Прототип станка

Первый прототип станка, токарный станок по дереву, был создан нашими предками для облегчения работы с инструментами около 2000 лет назад.

В течение 13 века также разрабатывался прообраз станков, но повесить его на дерево удавалось не всегда.

В то время существовал «педальный токарный станок», который вращал коленчатый вал с помощью ножной педали и приводил в движение маховик, который затем приводился в движение к шпинделю, чтобы заставить его вращаться, также называемый токарным станком с гибким стержнем.

At the same time in China, the Ming dynasty published a strange book called Tian G ong Kai W u , в котором описаны технологии династии Мин и династии до нее, и вы узнаете, что означает «древняя мудрость».

В книге также описывается устройство шлифовального станка, в котором используется принцип, аналогичный европейскому средневековому станку с ножным приводом.

Он использует педальный метод для вращения металлической пластины и работы с песком и водой для обработки нефрита.

Structure of a grinding machine from Tian G ong Kai W U

Из Tian G 0008 ONG KAI W U

Это сходство с заглушкой. внутренний нефрит по крупицам.

Вспомните древних мастеров, которые были действительно искусными мастерами.

из Тянь G ong Kai W u

The birth of machine tools

In В 1774 году британец Уилкинсон изобрел станок для сверления стволов, который стал первым в мире настоящим станком для сверления.

Станок для сверления стволов, изобретенный Уилкинсоном, который изначально использовался для ковки оружия

В 1775 году Уилкинсон использовал цилиндр, расточенный этим станком для сверления стволов, чтобы воссоздать негерметичный цилиндр Уоттнера, чтобы он соответствовал требованиям паровой машины Уатта.

Для растачивания больших цилиндров в том же году он построил станок для растачивания цилиндров с водяным колесом, что способствовало развитию паровых двигателей.

Станок для расточки цилиндров Уилкинсона для ковки больших цилиндров

С тех пор станок стал приводиться в движение паровым двигателем через коленчатый вал.

Для станка и паровой машины взаимопомощь способствовала общему развитию, и эпоха бурной промышленной революции подошла к концу.

Рождение и популяризация прототипа современного токарного станка

Здесь нельзя не упомянуть об «отце токарного станка» — Генри Модслее, британском изобретателе.

Он для токарного станка то же, что Уатт для паровой машины.

В 1797 году Модслей изготовил первый токарный станок для нарезания резьбы, который имел винт и полированный стержень.

Современный токарный станок со скользящей резцедержателем может натачивать резьбу с разным шагом.

Токарный станок Maudslay 1797

С тех пор Модслей продолжал совершенствовать токарный станок, и в 1800 году он заменил треугольную раму из стального прутка на прочную чугунную станину, а холостой ход на взаимозаменяемые зубчатые пары, которые вместо замены винт для накручивания резьбы разного шага.

Это был прототип современного токарного станка, эпохального токарного станка с инструментальной рамой, который был важен для английской промышленной революции.

Токарный станок Модслея 1800

Строго говоря, токарный станок не был изобретен Модслеем, он просто заново изобрел токарный станок на основе своих предшественников и дал ему возможность резать автоматически.

Но именно изобретение Модслея сделало токарный станок настолько популярным, что он действительно родился.

Быстрое развитие всех видов станков

В 19 веке в связи с развитием различных отраслей промышленности потребовалось применение различных видов станков.

В 1817 году Робертс изобрел портальный токарный станок;

В 1818 году Уитни из США изготовил первый в мире фрезерный станок.

Портальный токарный станок Roberts

В целях дальнейшего совершенствования механизации и автоматизации в 1845 году компания Fitch из США изобрела револьверный токарный станок.

В 1848 году в США появились токарные станки.

В 1873 году Спенсер из США построил одношпиндельный токарный автомат, вскоре был изобретен трехшпиндельный токарный автомат.

В начале 20 века появились токарные станки с редукторами, приводимыми в движение одним двигателем.

Станки Spencer

В 1900 году компания American Norton использовала наждак и корунд для изготовления большого и широкого шлифовального круга, а также жесткой и прочной шлифовальной машины для тяжелых условий эксплуатации.

Развитие шлифовальных станков вывело технологию машиностроения на новый уровень точности.

Промышленная революция сама по себе является взрывным явлением.

В этом большом взрыве станки этого периода также постоянно развиваются и меняются, и они постоянно совершенствуются ради более высокой эффективности промышленности и производства.

Изобретатели этих станков действительно родились в этом мире.

С изобретением быстрорежущей инструментальной стали и применением электродвигателей станки также были модернизированы с паровых двигателей на электродвигатели, что является еще одним улучшением, пересекающим эпохи.

Можно видеть, что люди прошли сотни лет развития от человеческой силы к силе воды и от парового двигателя к электрическому.

1910, старый британский токарный станок

После Первой мировой войны различные высокопроизводительные автоматические и специализированные токарные станки быстро развивались в связи с потребностями военной, автомобильной и другой машиностроительной промышленности.

В целях повышения производительности мелких партий заготовок, в конце 1940-х годов получили распространение токарные станки с гидропрофилирующими устройствами.

В то же время были разработаны токарные станки с несколькими инструментами.

Электрический станок после Второй мировой войны

В середине 1950-х годов были разработаны токарные станки с программным управлением с перфокартами, защелками и циферблатами.

Технология ЧПУ начала использоваться в токарных станках в 1960-х годах, а микропроцессоры непосредственно использовались в станках с ЧПУ в 1970-х годах, что еще больше способствовало популяризации и быстрому развитию станков с ЧПУ и продолжает развиваться по сей день.

Ранние станки с ЧПУ

Китайский токарный станок: от ленточного до пятиосевого

По историческим причинам можно сказать, что Китай почти полностью пропустил первые три промышленные революции.

Настоящее развитие китайских токарных станков началось после образования Китайской Народной Республики.

В начале нового Китая промышленность по производству оборудования, включая станки, была почти пустой.

Первая партия станков в Китае успешно сошла с конвейера благодаря упорному труду рабочих в условиях «бедных и пустых».

В 1949 году на станкостроительном заводе № 1 в Шэньяне наконец появился новый первый в Китае токарный станок с шестифутовой лентой.

Рабочие на снимке работают на ленточном станке

Появление этой партии станков и последующее массовое производство сильно поддержали индустриализацию страны и создали множество последующих производственных чудес.

Механический цех Шэньянского станкостроительного завода №1

В годы «первой пятилетки» государство реконструировало некоторые ремонтно-механические заводы и построило несколько новых предприятий, определило 18 основных производственных предприятий.

Эти 18 компаний являются знаменитыми «Восемнадцатью архатами» в станкостроении.

При техническом содействии Советского Союза «Завод восемнадцати архатов» постоянно разрабатывает новые станки.

Например:

После того, как Шэньянский станкостроительный завод № 1 выпустил первый токарный станок в новом Китае в 1949, она разработала первый в Китае горизонтальный токарный станок C620-1 в 1955 году и начала серийное производство.

В том же году Даляньский станкостроительный завод приступил к выпуску нового станка — универсальной лопаты, а Шанхайский станкостроительный завод успешно выпустил новый цилиндрический шлифовальный станок.

В 1956 году компания Ji’er Machine Tool начала массовое производство строгального станка и спирального фрикционного пресса (завод успешно разработал первый в Китае большой строгальный станок и первый большой механический пресс в 1953 и 1955 годах соответственно)

На рубеже лета и осени 1958 года наконец-то родился первый фрезерный станок с ЧПУ нового Китая — X53K1, который был совместно разработан Университетом Цинхуа и Пекинским первым станкостроительным заводом, а также стал первым ЧПУ машина в азии.

Наконец-то родился первый в Китае фрезерный станок с ЧПУ — X53K1

Успешная разработка завершила большой скачок в истории машиностроения Китая.

С тех пор машиностроение в Китае стало полагаться на ремесла, чтобы полагаться на технологические изменения.

Спустя почти 30 лет из-за иностранной технологической блокады и внутренних базовых условий китайская технология ЧПУ не была хорошим развитием.

До тех пор, пока после реформ и открытости, Китай не открыл весной развития станкостроения, типы и модели станков также постепенно обогащаются.

Развитие до сих пор, какие вертикальные, горизонтальные, многоосевые, станки с ЧПУ, токарно-фрезерные станки и так далее… …изобретены все виды токарных станков.

В 2012 году компания Shenyang Machine Tool Company самостоятельно изучила и разработала первую сетевую интеллектуальную функцию «Система ЧПУ i5» и добилась индустриализации, что положило конец истории полной зависимости Китая от импорта высококачественных станков с ЧПУ. система ЧПУ.

система ЧПУ.

Сегодня Китай уже восемь лет подряд является крупнейшим в мире рынком станков, а также единственной страной в мире, производящей все категории станков.

С ростом развития токарных станков с ЧПУ, теперь это стало тенденцией в отрасли.

Однако, похоже, что обычные токарные станки еще какое-то время будут существовать.

В конце концов, для небольших заказов обычные токарные станки более экономят время и являются более экономичными.

Более того, для разумной трансформации машинных замен, желающих «господствовать над миром», потребуется относительно много времени для завершения эволюционного перехода.

Однако уход с рынка обычных токарных станков в конце концов станет его судьбой.

Техническая эволюция станка. Исторические заметки.

Эта новостная статья изначально была написана на испанском языке. Он был автоматически переведен для вашего удобства. Были предприняты разумные усилия, чтобы обеспечить точный перевод, однако автоматический перевод не идеален и не предназначен для замены человека-переводчика. Оригинал статьи на испанском языке можно посмотреть на сайте Evolucin tcnica de la mquina-herramienta. Резея историческая.

Оригинал статьи на испанском языке можно посмотреть на сайте Evolucin tcnica de la mquina-herramienta. Резея историческая.

Ver ms artculos sobre: обработка III века на станках

ТЕХНОЛОГИЧЕСКАЯ ИСТОРИЯ

Пресс-коромысло Николая Бриота (1626 г.), спроектированное Леонардо да Винчи, которое стало свидетелем широкого внедрения чеканки монет

Эволюция до 17-го века век

С доисторических времен технологическая эволюция станков основывалась на биномиальной геррамента-мкине. На протяжении веков инструменты были продолжением руки человека, пока не появились первые рудиментарные машины, которые помогали в их использовании. Хотя в древности как таковых станков не существовало; Однако появились два эскиза станков для выполнения операций токарной обработки и сверления.

В обоих случаях одной рукой необходимо было создать движение вращения заготовки при точении и инструмента при сверлении. Из-за этой необходимости родилась так называемая «арка скрипки», инструмент с альтернативным вращающимся приводом, состоящий из смычка и веревки, используемый с тысяч лет назад до наших дней, остаточная форма которого до сих пор используется в некоторых странах. К 1250 году появился педальный и гибкий токарный станок с ножным приводом, представляющий собой прорыв в отношении приводов с ARC со времен скрипки, который позволил иметь свободную руку для обращения с инструментом для токарной обработки.

К 1250 году появился педальный и гибкий токарный станок с ножным приводом, представляющий собой прорыв в отношении приводов с ARC со времен скрипки, который позволил иметь свободную руку для обращения с инструментом для токарной обработки.

Гравюра токарного станка с приводом от ARC (1435), принцип действия которого до сих пор используется в некоторых странах

До конца 15 века не происходило новых достижений. Леонардо да Винчи в своем «Атлантическом кодексе» сделал набросок нескольких токарных станков, которые не удалось построить из-за нехватки средств, но которые послужили ориентиром для будущих разработок. Это был токарный станок для нарезания резьбы с альтернативным скручиванием, один с непрерывным вращением на педали, а третий с резьбовым шпинделем и сменными колесами.

В начале XVI века Леонардо да Винчи сконструировал три основных станка для чеканки монет: ламинатор, триммер и качающийся пресс. По-видимому, эти конструкции были использованы Челлини для создания рудиментарного качающегося пресса в 1530 году, но широкое внедрение приписывается Николасу Брио в 1626 году. и струна, используется даже по остаточному принципу в некоторых странах

и струна, используется даже по остаточному принципу в некоторых странах

Открытие комбинации педали со штоком и шатуном позволило применить ее сначала к заточным кругам, а вскоре после этого и к токарным станкам. Таким образом, спустя столько столетий родилось так называемое непрерывное вращение педали и колесного станка, предполагавшее использование кривошипа, который должен был сочетаться с маховиком для преодоления точек убитых, «высоких и низких»

В конце Средневековья использовали станок афиладора, использующий вращающийся абразивный камень, лучковую дрель, бербик и токарный станок непрерывного вращения, работающий с инструментами из плохой углеродистой стали. Использовались кузнечные молоты и рудиментарные ружья barrenadoras, приводимые в движение водяными колесами и трансмиссией из гаек и болтов из дерева типа «фонарик». Начал изготовление металлических шестерен преимущественно из латуни, применяемых в астрономических приборах и механических часах. Леонардо да Винчи потратил много времени на расчет соотношений зубчатых колес и идеальных форм зубьев. Считалось, что все условия для сильного развития уже существовали, но это было не так, до середины XVII века технологическое развитие было практически нулевым.

Считалось, что все условия для сильного развития уже существовали, но это было не так, до середины XVII века технологическое развитие было практически нулевым.

Токарный станок непрерывного вращения, с некоторыми доработками, продолжали пользоваться еще долгое время. Введены элементы из чугуна, такие как колесо, опоры главного вала, контрапункт, поддерживаемый инструментом и к 1568 г. патрон. Начали механизировать небольшие куски стали, но на то, чтобы обобщить, ушло много лет. Преподобный Плюмье в своем сочинении «Tourner lart», написанном в 1693 году, указывает, что немногие люди способны плавить железо.

Француз Блез Паскаль, вундеркинд в математике, излагает принцип, который носит его имя, в «Трактате о балансе жидкости» 1650 года. Он открыл принцип гидравлического пресса, но никто бы не подумал о его применении в промышленности используется до тех пор, пока Брамах не запатентовал свое изобретение гидравлического пресса в 1770 году в Лондоне. Но похоже, что это были французы-братья Перье, из 179 г. с 6 по 1812 г., которые разработали гидравлические прессы для чеканки денег. Именно с 1840 года компания Cav начала производство гидравлических прессов высокого давления.

с 6 по 1812 г., которые разработали гидравлические прессы для чеканки денег. Именно с 1840 года компания Cav начала производство гидравлических прессов высокого давления.

Эскиз токарного станка с педалями и двойным шестом Леонардо да Винчи, который не удалось построить из-за отсутствия средств (15 век) инструменты из бедной углеродистой стали использовались в конце средневековья

В 17-м и 18-м веках производители часов и научных инструментов использовали токарные станки и машины для нарезания резьбы, выделив токарный станок для нарезания резьбы Джесси Рамсдена Инглиша, построенный в 1777 году. который можно было скользить в продольном направлении. С помощью кривошипа, приводимого в действие вручную, и с помощью набора шестерен для поворота детали и нарезания резьбы, помещенной между точками, и в то же время с помощью рисунка винтовой резьбы добивались прогресса или желаемого шага резьбы.

18 век: новый источник энергии

18 век был периодом, когда человек посвятил все свои усилия достижению использования нового источника энергии. Француз Дени Папен, испытав свое знаменитое волшебное зелье, приготовленное в 1690 году, раскрыл фундаментальный принцип работы паровой машины. Вскоре после этого, в 1712 году, Томас Ньюкомен инициировал строительство элементарной паровой машины — огневой машины, — которая использовалась для сжатия воды в британских шахтах. Но именно Джеймс Уатт разработал и построил пар для промышленного использования.

Француз Дени Папен, испытав свое знаменитое волшебное зелье, приготовленное в 1690 году, раскрыл фундаментальный принцип работы паровой машины. Вскоре после этого, в 1712 году, Томас Ньюкомен инициировал строительство элементарной паровой машины — огневой машины, — которая использовалась для сжатия воды в британских шахтах. Но именно Джеймс Уатт разработал и построил пар для промышленного использования.

Уатт задумал паровую машину в 1765 году, но не решил проблемы постройки настоящей промышленной машины в 1780 году, пока пятнадцать лет спустя. После многих неудачных попыток, а также из-за того, что было невозможно получить допуски при обработке цилиндра на расточных станках той эпохи, поскольку они были разработаны для обработки ружей, именно Джон Уилкинсон в 1775 году построил по заказу Уатта расточный станок. более технически продвинутые и более точные, управляемые, как и предыдущие, с помощью гидравлического колеса. С помощью этой машины, оснащенной оригинальной вращающейся и скользящей головкой, была достигнута максимальная погрешность: «толщина монеты в шесть пенсов диаметром 72 дюйма», очень грубый допуск, но достаточный для обеспечения регулировки и герметизма между поршнем и цилиндром. .

.

Двигатель Ватта стал источником первой промышленной революции; производить далеко идущие изменения, технологические, экономические и социальные; но его строительство было бы невозможно без технической эволюции, как мы видели, станка. Паровая машина обеспечивала мощность и регулярность работы, невообразимые до того момента; но он также не подпадал под рабство определенного места.

В ходе наполеоновских войн высветилась проблема, создававшая отсутствие взаимозаменяемости деталей в вооружении. Это была проблема, которая должна была найти решение, для производства взаимозаменяемых частей. Он должен был спроектировать соответствующий станок, учитывая, что не было единообразия в размерах или существующие станки нельзя было считать таковыми.

Генри Модслей, один из ведущих производителей станков, английский был первым, кто признал необходимость придания большей точности всем машинам, предназначенным для создания других машин. В 1897 году построил токарный станок для гибки, что ознаменовало новую эру в производстве станков. Он представил три усовершенствования, которые позволили значительно повысить его точность: конструкция цельнометаллической конструкции, включение плоских направляющих высокой точности для скольжения ворот автомобиля и включение прецизионных винтовых шпинделей для активация прогресса. Механические элементы, которые по-прежнему необходимы сегодня.

Он представил три усовершенствования, которые позволили значительно повысить его точность: конструкция цельнометаллической конструкции, включение плоских направляющих высокой точности для скольжения ворот автомобиля и включение прецизионных винтовых шпинделей для активация прогресса. Механические элементы, которые по-прежнему необходимы сегодня.

Расточка j. Гидравлическое колесо с приводом Уилкинсона, изготовленное в 1775 году по заказу Джеймса Ватта. Достигнута точность «толщины шестипенсовой монеты диаметром 72 дюйма» (Музей науки, Лондон).

Дрели цельнометаллические настольные, с вращением оси, дрели с приводом от руки или трансмиссией, построенные Нэсмитом в 1938 году (Музей науки, Лондон).

19 век: промышленное развитие

В 1800 году Мадслей построил первый токарный станок, полностью сделанный из металла, для нарезания резьбы, являясь его центральной направляющей шпинделя. Говорят, что Модслей потратил десять лет на создание удовлетворительного стандартного шпинделя.

Чтобы завершить цикл и иметь ссылку на запуск, необходимо было иметь возможность точно измерить изготовленные детали, чтобы соответствовать спецификациям, чтобы они были взаимозаменяемыми, Модслей построил винтовой микрометр в 1805 году для собственного использования. крестился с именем лорд-канцлера. Джеймс Нэсмит, одаренный ученик Модслея, сказал, имея в виду эту систему измерения, которая могла измерять тысячные доли дюйма. Модслей был построен в 1803 году как первая вертикальная амортахадора, чтобы прикреплять чаветеро к шкивам, шестерням и другим различным машинам.

Леонардо да Винчи потратил много времени на расчет соотношений зубчатых колес и идеальных форм зубьев. Считалось, что уже есть все условия для сильного развития, но это не так

Если паровая машина была двигателем, который сделал возможным развитие машин, обеспечивая необходимую энергию, промышленное развитие в 19 веке стало возможным посредством проектирования и производства различных типов машин и рабочих процессов, применяемых для изготовления металлических деталей всех видов. Производство паровых, судовых, железнодорожных, автомобильных, прокатных станов для сталелитейной промышленности, текстильных машин и т. д. возможно только при помощи станков. С той спецификой, что станок. является единственным существующим средством, с помощью которого можно изготовить другой станок, и вообще единственным способом изготовления любой другой машины или элемента, изготовленного из металлических материалов.

Производство паровых, судовых, железнодорожных, автомобильных, прокатных станов для сталелитейной промышленности, текстильных машин и т. д. возможно только при помощи станков. С той спецификой, что станок. является единственным существующим средством, с помощью которого можно изготовить другой станок, и вообще единственным способом изготовления любой другой машины или элемента, изготовленного из металлических материалов.

Влияние Модслея на британское станкостроение продолжалось большую часть 19 века благодаря его ученикам. Три самых важных производителя в следующем поколении: Ричард Робертс и Джозеф Уитворт работали по его заказу, а Джеймс Нэсмит был его личным помощником. На протяжении 19 века были построены различные типы станков, чтобы по количеству и качеству соответствовать обработке всех металлических частей новых продуктов, которые были разработаны.

Первая универсальная фреза, изготовленная Джозефом Р. Брауна в 1862 году. Она была снабжена делителем, консолью с вертикальной прокруткой, поперечным ходом и автоматическим продольным столом с реализацией карданной передачи

. Необходимо планировать железные пластины для замены гравировки, так родилась первая практическая зубная щетка. мост для промышленного использования, изготовленный Ричадом Робертсом в Англии в 1817 году, который включает в себя направляющую в виде буквы V, а другая плоская для смещения стола несет детали. В 1836 году Уитворт построил небольшой щеточный мост для обработки деталей диаметром 1280 мм и шириной 380 мм. Необходимость заменить работу долота и лимы небольшими частями была причиной, побудившей Джеймса Насмита в 1836 году спроектировать и построить первую лимадору, названную «стальной рукой Насмита». В 1840 году Уитворт усовершенствовал эту машину, включив опускающееся автоматическое устройство в ворота автомобиля.

Необходимо планировать железные пластины для замены гравировки, так родилась первая практическая зубная щетка. мост для промышленного использования, изготовленный Ричадом Робертсом в Англии в 1817 году, который включает в себя направляющую в виде буквы V, а другая плоская для смещения стола несет детали. В 1836 году Уитворт построил небольшой щеточный мост для обработки деталей диаметром 1280 мм и шириной 380 мм. Необходимость заменить работу долота и лимы небольшими частями была причиной, побудившей Джеймса Насмита в 1836 году спроектировать и построить первую лимадору, названную «стальной рукой Насмита». В 1840 году Уитворт усовершенствовал эту машину, включив опускающееся автоматическое устройство в ворота автомобиля.

Прорыв в производстве монет, разработка немецким механиком Дитрихом Ульмом изогнутого пресса, известного как пресс монедера, который совершенствует компания Людвига Лве, происходит к 1817 году. Французский Тонелье изготавливает аналогичный пресс и вводит процедуру запуск виролы. С 1863 года наземный инженер и Барселона Морской начинают производить прессы типа Тонелье для Валютной палаты в Мадриде. На парижской выставке 1867 года француз Шере представил новинку — механический пресс для трения. Первые машины этого типа были введены в эксплуатацию на фабрике Парижского монетного двора. Вскоре после этого, в 1870 году, американская компания Blis & Williams произвела и продала первые эксцентриковые прессы.

С 1863 года наземный инженер и Барселона Морской начинают производить прессы типа Тонелье для Валютной палаты в Мадриде. На парижской выставке 1867 года француз Шере представил новинку — механический пресс для трения. Первые машины этого типа были введены в эксплуатацию на фабрике Парижского монетного двора. Вскоре после этого, в 1870 году, американская компания Blis & Williams произвела и продала первые эксцентриковые прессы.

Первыми операциями по фрезерованию перед созданием машин, специально предназначенных для этой работы, были токарные станки с приводом от педали, но рождение и его развитие связано с войной за независимость, когда британской колонии в Америке пришлось заняться собственным промышленным развитием. Необходимость изготовления оружия крупными сериями стала определяющим фактором в развитии фрезеровки. Американцу Эли Уитни было поручено произвести большое количество винтовок для правительства своей страны. Он изучил возможность серийного производства, для чего спроектировал и построил в 1818 году первый фрезерный станок. Он состоял из деревянного каркаса, поддерживаемого четырьмя ножками из кованого железа. Стол-порта-пьеза перемещался продольно на направляющих в виде хвоста милана и, среди прочих механизмов, выделял ось узла, который мог расцепляться и расцепляться на зубчатом венце, размещенном на шпинделе тележки. Цельнометаллический фрезерный станок построен в 1830 году, который присоединяется к тележке для вертикального регулирования.

Он состоял из деревянного каркаса, поддерживаемого четырьмя ножками из кованого железа. Стол-порта-пьеза перемещался продольно на направляющих в виде хвоста милана и, среди прочих механизмов, выделял ось узла, который мог расцепляться и расцепляться на зубчатом венце, размещенном на шпинделе тележки. Цельнометаллический фрезерный станок построен в 1830 году, который присоединяется к тележке для вертикального регулирования.

Токарный станок для гибки Модслея, ознаменовавший новую эру (1797 г.). Его влияние на британский станкостроение длилось большую часть 19 века через его учеников

В 1848 году выдающийся американский инженер Хоу вводит новые функции, включающие шкивы в три шага и перемещение в вертикальном, продольном и поперечном направлениях. Двумя годами позже он разработал первый копировальный аппарат для фрезерования профилей и оказал решающее влияние на внедрение других значительных усовершенствований. Очень важный прорыв происходит в 1862 году, когда Дж. р. Браун построил первый универсально-фрезерный станок, снабженный делителем, консолью с вертикальной прокруткой, поперечным ходом и подачей автоматического продольного стола с выполнением карданной передачи. С универсальным фрезерным станком, построенным в 1884 году Цинциннати, в котором впервые был использован скользящий цилиндрический ползун в осевом направлении, достигается максимальное развитие машин этого типа. Из-за влияния, которое он оказал на строительство нынешних центров фрезерного станка с ЧПУ, особенно французского р. Фрезерный станок Hur 189 г. постройки.4, что он включает в себя хитроумную головку, которая благодаря предварительному вращательному движению может работать в горизонтальном, вертикальном и других положениях.

С универсальным фрезерным станком, построенным в 1884 году Цинциннати, в котором впервые был использован скользящий цилиндрический ползун в осевом направлении, достигается максимальное развитие машин этого типа. Из-за влияния, которое он оказал на строительство нынешних центров фрезерного станка с ЧПУ, особенно французского р. Фрезерный станок Hur 189 г. постройки.4, что он включает в себя хитроумную головку, которая благодаря предварительному вращательному движению может работать в горизонтальном, вертикальном и других положениях.

К 1840 году разрабатывает машину, которая была необходима для плиты железнодорожных деталей. В то же время Бурдон во Франции и Насмит в Англии разработали и построили мощный молот, работающий от пара. Это был правильный метод сотрясения больших масс стали, пока в конце 19 века не появились молоты свободного падения.

Уже преподобный Плюмье в своей работе «l «Art of tourner» написал в 1693, указывает на то, что «немногие люди способны точить железо»

До того, как возникла необходимость сверлить стальные детали, становясь все толще, Nasmyth была первой построенной в 1838 году полностью металлической настольной дрелью, с вращением оси, приводящей в действие сверла вручную или с помощью коробка передач. Несколько лет спустя, в 1850 году, Уитворт построил первую трансмиссию Correa с приводом от колонной бурильной колонны, и вращение вала осуществляло долото через набор конических шестерен. Он носил регулируемые детали стола по вертикали с помощью зубчатой рейки. В 1860 году происходит очень важное для сверлильного дела событие, когда швейцарцы изобретают спиральную дрель Мартиньона. Использование этих сверл быстро распространилось, учитывая, что они представляли собой прорыв в производстве и долговечности инструмента по сравнению с наконечниками сверл, использовавшимися до сих пор.

Несколько лет спустя, в 1850 году, Уитворт построил первую трансмиссию Correa с приводом от колонной бурильной колонны, и вращение вала осуществляло долото через набор конических шестерен. Он носил регулируемые детали стола по вертикали с помощью зубчатой рейки. В 1860 году происходит очень важное для сверлильного дела событие, когда швейцарцы изобретают спиральную дрель Мартиньона. Использование этих сверл быстро распространилось, учитывая, что они представляли собой прорыв в производстве и долговечности инструмента по сравнению с наконечниками сверл, использовавшимися до сих пор.

Англичанин Джозеф Уитворт, под влиянием своего учителя Модслея в достижениях, связанных с точностью, важностью tornillo-tuerca, построил машину измерения, которая улучшила точность построенной Модслеем, и был особенно заинтересован в решении проблемы направляющие станка и другие поверхности, которые должны быть действительно плоскими. После напряженного изучения в 1840 г. представил письмо Британской ассоциации в Глазго, озаглавленное: «Единая истинно плоская поверхность, а не находящаяся в общем употреблении, считается практически неизвестной», в описании метода получения плоской поверхности на основе из трех плоских металлических частей.

Уитворт совершенствует параллельный токарный станок, так что монополя 1850 года имеет силу до сегодняшнего дня, и она была улучшена только с 1890 года с добавлением американцев из ящика Нортона. Уитворт, в дополнение ко многим и хорошим производителям машин, выделился в производстве инструментов и был тем, кто разрешил анархию потоков и ущерб, который возникает в результате этой ситуации. Он разработал систему резьбы Уитворта, основанную на дюйме. Быстро внедренный в промышленность, в 1841 году он был принят Институтом гражданских инженеров в Англии. Американцы не приняли эту стандартизацию, приняв систему Селлера, которая очень мало отличалась от английской системы 1868 г.

Компания Whitney, построенная в 1818 году для производства большого количества винтовок во время войны за независимость Америки. Осевой узел, который можно было отключить и разобрать, располагался на зубчатой короне, закрепленной на шпинделе тележки.

До 1850 г. англичане были лидерами и практически единственными производителями станков; но на тот момент они занимались в основном проектированием и производством больших машин, чтобы решить задачу механической обработки деталей для железных дорог, которые были совершены. Именно в это время американцы навязывались в мире в производстве легкой техники, до конца 19 в.века, для разработки новых и важных типов универсальных станков и производства, для обработки винтов, частей швейных и письменных машин, вооружения, машин и т. д.

Именно в это время американцы навязывались в мире в производстве легкой техники, до конца 19 в.века, для разработки новых и важных типов универсальных станков и производства, для обработки винтов, частей швейных и письменных машин, вооружения, машин и т. д.

Генри Модслей, один из ведущих производителей станков, английский был первым который признал необходимость придания большей точности всем станкам, предназначенным для постройки других станков

Необходимость выполнения различных операций на одной и той же детали мачты, турели были объединены в 1854 г. револьвером с обычными токарными станками для изготовления винтов и мелких деталей вращения. Несколько лет спустя, в 1858 г., Х.Д. Стоун сконструировал первый револьвер на токарном станке, изготовленный компанией «Джонс и Ламсон» из прутка; но это было с 1860 года, когда компании «Браун и Шарп» и «Пратт и Уини» начали производить машины этого типа.

В качестве дополнения к токарному револьверу к 1870 году были разработаны автоматические токарные станки, позволяющие производить большие партии мелких деталей вращения. Первая лебедка была разработана Спенсером и произведена компанией «Hartford Machine Screw». «Pratt & Whitney» построила первый автоматический тон с частями зарядного устройства в 1898 году и в том же году «The National Acme», первый токарный станок multihusillo.

Первая лебедка была разработана Спенсером и произведена компанией «Hartford Machine Screw». «Pratt & Whitney» построила первый автоматический тон с частями зарядного устройства в 1898 году и в том же году «The National Acme», первый токарный станок multihusillo.

С 1865 года производительность машин увеличивается, чтобы оснастить себя новыми инструментами из стального сплава, открытого Робертом Мушетом. Это позволяет удвоить производительность механической обработки на привычных инструментах из углеродистой стали до тигля.

В Париже в 1843 году французы построили первый искусственный зуб, положив начало процессу замещения песчаника породами. Для шлифования цилиндрических деталей в первую очередь применялась лебедка; соединив его продольную колесницу с головкой porta-muelas, утяжеленной шлифовальным станком. В 1870 году «Браун Шарп» изготавливает и предлагает рынку первый универсальный шлифовальный станок, не достигший такого качества до тех пор, пока в 1880 году не добавил устройство для внутреннего шлифования. Компания развивает шлифовку плоских поверхностей, построив в 1880 году небольшой шлифовальный станок для мелких деталей и мостовой шлифовальный станок в 1887 году для крупных деталей.

Компания развивает шлифовку плоских поверхностей, построив в 1880 году небольшой шлифовальный станок для мелких деталей и мостовой шлифовальный станок в 1887 году для крупных деталей.

Настоящее развитие производства шлифовальных абразивных инструментов начинается только в конце 19 века. Этому развитию способствовали два обстоятельства. С одной стороны, спрос автомобильной промышленности на закаленные и обработанные стали с высоким уровнем качества, а с другой стороны, открытие в 1891 году Эдвардом Гудричем Ачесоном карбида кремния, карборунда: открытие Ачесон позволил получить мощный инструмент для развития скорости корта, что побудило к созданию более мощных и точных машин, отвечающих новым требованиям качества. К концу 19XIX века английская компания Churchill и американские Norton, Landis, Blanchar, Cincinnati и др. разработали практически все типы шлифовальных станков, которые по своей архитектуре и механическим компонентам используются и в наши дни.

С 1898 года, с открытием Тейлором и Уайтом быстрорежущей стали, производятся новые инструменты, с помощью которых в три раза увеличивается периферийная скорость резания, увеличивая способность отделения стружки, в семь раз с использованием машин, приспособленных к новым обстоятельствам.

Благодаря универсальному фрезерному станку, построенному в 1884 году компанией Cincinnati, в котором впервые был использован скользящий цилиндрический ползун в осевом направлении, достигается максимальное развитие машин этого типа

20 век: 1940

начало новой эры, имевшей огромный потенциал для прогресса. В Соединенных Штатах циркулировало около 8000 автомобилей, но там не было ни организованной промышленности, ни тысячи продуктов, которые были разработаны в течение 20-го века, но имели энтузиазм и твердую уверенность в завтрашнем дне.

Многофазная система генерации Теслы в 1887 году обеспечила доступность электричества для промышленных нужд, зарекомендовав себя как новый источник энергии, способный гарантировать грозное промышленное развитие в 20 веке. Он появляется как раз вовремя, когда источников энергии 19 века не хватает. Двигатели постоянного тока, производимые в небольших масштабах, и двигатели переменного тока получили значительное развитие в начале века, заменив паровые двигатели и турбины, которые до этого момента приводили в движение трансмиссии промышленных мастерских. Вскоре после этого, очень медленно, но постепенно, индивидуализированная форма напрямую присоединяется к станку.

Вскоре после этого, очень медленно, но постепенно, индивидуализированная форма напрямую присоединяется к станку.

В начале века не требовались производственные допуски более 0,001 дюйма из-за того, что, с одной стороны, все еще не было недостатка в большей точности для производимых продуктов, а с другой — из-за того, что станки не достигли большей степени. точности. Но до появления новых требований к качеству с 1910 года стали использовать допуски в тысячных долях метра. В начале века мировым производителем микрометров были Соединенные Штаты, и от этого прибора зависело измерение максимальной точности в мастерской.

Потребность в качестве и динамичная производственная эволюция автомобиля способствовали развитию станков, мер и весов и внедрению производственных процессов в массы. Производство взаимозаменяемых деталей постоянно увеличивается, и необходимо повышать производительность оснастки и оборудования. В ответ на эту проблему швейцарский инженер Пренон Жако проектирует и производит вертикальный сверлильно-фрезерный станок с таблицей полярных координат, где операции выполняются с невиданной до того точностью.

В 1800 году Мадслей построил после 10 лет работы первый токарный станок, полностью сделанный из металла для нарезки самонарезающих винтов, являющийся его центральной направляющей шпинделя

1911 г. Устанавливается первая конвейерная цепь в Хайленд-Парке, начато серийное производство. Многие станки идеально адаптированы к характеристикам, требуемым автомобильной промышленностью.

С начала 20 века до рождения ЧПУ и даже позже сохраняются практически во всех машинах архитектурные формы, которые в этом смысле достигли своей полноты в конце 19 векавек. Однако они развились и построили другие, более мощные, жесткие, автоматические и точные, способные развивать более высокие скорости, с добавлением к головкам втулок или шарикоподшипников; выгодно способствовать чрезвычайному повышению производительности, достигнутому промышленностью в целом, и особенно в автомобильной и авиационной промышленности.

Эта эволюция в основном была обусловлена, с одной стороны, открытием новых режущих инструментов, как мы видели: карбида быстрорежущей стали, кремния и, после 1926, произвел еще один прорыв с открытием немецкой компанией Krupp цементированного карбида твердого сплава, представленного на Лейпцигской ярмарке в 1927 году под маркой Widia. С другой стороны, существует автоматизация различных движений за счет применения электродвигателей, гидравлических, пневматических и электрических систем.

С другой стороны, существует автоматизация различных движений за счет применения электродвигателей, гидравлических, пневматических и электрических систем.

Применение гидроприводов, сначала шлифовальных, а затем копировально-токарных станков и т. д. стало возможным, с одной стороны, благодаря совершенствованию конструкции точных и герметичных цилиндров, а с другой стороны, развитию насосов, способных перекачивать масло под давлением для приведения в действие вышеупомянутых цилиндров. Это стало возможным благодаря способностям двух великих инженеров: американца Дженни, спроектировавшего и построившего в 1906 поршневой насос переменной производительности, и англичанин Хеле Шоу, который построил в 1912 году вращающийся радиально-поршневой насос переменной производительности.

С 1925 года журналы в Соединенных Штатах ищут автономные единицы обработки, и понятие передачи деталей рождается для обработки. Принимая во внимание, что, за немногими исключениями, все операции обработки, которые сочетают вращение инструмента с движением, могут быть выполнены с помощью этих единиц; Был найден идеальный станок для того, чтобы в линии можно было выполнять различные операции путем передачи заготовки на механическую обработку. С 19 годаНа 45 автозаводах широко применялись передаточные станки, состоящие из автономных агрегатов, для обработки блоков и головок цилиндров.

С 19 годаНа 45 автозаводах широко применялись передаточные станки, состоящие из автономных агрегатов, для обработки блоков и головок цилиндров.

Первыми операциями фрезерования перед созданием машин, специально предназначенных для этой работы, были токарные станки с педальным приводом, но рождение и эволюция этого связаны с войной за независимость Соединенных Штатов

20 век: с 1941 года

В 1943 году разрабатывался новый порядок революционной работы. Брак российских ученых Лазаренко, объявивших о своем открытии, запускает первые устройства, которые впоследствии позволили проводить обработку методом электроэрозионной обработки. 1950S появились первые машины, в которых в основном использовались элементы других традиционных, которые включали в себя генератор, бак для диэлектрика, электрод в форме формы для машины и т. д. В 1955 году в США появляются первые проволочные электроэрозионные станки, разработанные как таковые должны быть обработаны путем проникновения; произвел революцию в сложной и дорогостоящей системе изготовления пресс-форм и штампов. Много лет спустя при поддержке ЧПУ была разработана электроэрозионная обработка проволоки, которая позволяет резать точные и сложные профили с помощью электрода, состоящего из очень тонкой проволоки и истории детали, контролируемой ЧПУ.

Много лет спустя при поддержке ЧПУ была разработана электроэрозионная обработка проволоки, которая позволяет резать точные и сложные профили с помощью электрода, состоящего из очень тонкой проволоки и истории детали, контролируемой ЧПУ.

Первые станки, произведенные в Испании: пресс типа Tonelier, построенный «La Maquinista Terrestre y maritime» в 1863 году для Валютной палаты в Мадриде. Он построил первые песеты, которые сейчас отсутствуют.

Электроника — и компьютер, который поддерживается первым — привели к новой промышленной революции. Точку отсчета необходимо поставить в 1945 г., когда два ученых из Пенсильванского университета Джон У. Манкли и Дж. Преспер Экер создал первый в мире цифровой электронный компьютер, который действительно работал. Известный как ENAC, он был объемным, потреблял много энергии и его было сложно программировать, но он работал.

В 1948 году Джон Парсон начал применять станки с числовым программным управлением, чтобы решить проблему фрезерования сложных трехмерных поверхностей для аэронавтики. В 1949 году Парсон нанял Массачусетский технологический институт для разработки сервомеханизмов управления фрезерным станком. В 1952 году был проведен экспериментальный контроль, примененный к фрезерному станку Cincinnati. Программирование использовало двоичный код на бумажной ленте, а машина выполняла одновременные движения, скоординированные по трем осям. 1955 Представлено несколько станков на ярмарке в Чикаго, управляемых картами и перфолентой. ВВС США заинтересовались этой системой и сделали заказ на 170 станков стоимостью 50 миллионов долларов нескольким престижным американским производителям, чтобы воспользоваться ею. Но модели, разработанные в 1950-х и 1960-х годах, были очень эффективными и очень дорогими.

В 1949 году Парсон нанял Массачусетский технологический институт для разработки сервомеханизмов управления фрезерным станком. В 1952 году был проведен экспериментальный контроль, примененный к фрезерному станку Cincinnati. Программирование использовало двоичный код на бумажной ленте, а машина выполняла одновременные движения, скоординированные по трем осям. 1955 Представлено несколько станков на ярмарке в Чикаго, управляемых картами и перфолентой. ВВС США заинтересовались этой системой и сделали заказ на 170 станков стоимостью 50 миллионов долларов нескольким престижным американским производителям, чтобы воспользоваться ею. Но модели, разработанные в 1950-х и 1960-х годах, были очень эффективными и очень дорогими.

Это было с 1970-х годов, с развитием микроэлектроники, когда CN становится компьютером с числовым программным управлением (ЧПУ) для интеграции компьютера в систему. Но это точно было в 1980-е годы, когда происходит широкое применение ЧПУ, в связи с развитием электроники и информатики, вызывая революцию, в которую мы все еще погружены.

Помимо включения в фрезерные станки, применение ЧПУ было распространено на расточные, токарные и сверлильные станки. Но быстро обнаружилось, что существует потенциал для автоматизации, отличный от того, который был доступен на классических станках, и появилась новая концепция станка: колл-центр механической обработки. Так родился станок, способный выполнять фрезерование, сверление, нарезание резьбы, мандринар и т. д., который включает в себя хранилище инструментов и систему их автоматической смены, поэтому числовое управление задает положения и траектории движения деталей и скорости продвижения инструмента, токарные инструменты и их выбор.

Технологические достижения CN были доминирующим аспектом, влияющим на все станки, даже на универсальные. В некотором аспекте машины стали более простыми, потому что определенные функции механической системы были переданы электронной. Управление осуществлялось одновременно по нескольким осям, как в случае обрабатывающих центров, токарных станков и т. д., что было невозможно до внедрения ЧПУ.

д., что было невозможно до внедрения ЧПУ.

Обозначение станков сместилось в конец усовершенствованных станков, что относится к станкам с числовым программным управлением, большая часть которых спроектирована в соответствии с модульными критериями, обеспечивающими взаимозаменяемость и взаимодополняемость, возможность интеграции в ячейки или гибкие производственные системы, позволяющие комплексная и гибкая автоматизация

В течение нескольких лет следует отметить возрастающую потребность в оснащении машин передовыми системами загрузки и загрузки автоматическими манипуляторами, шарнирными роботами, рамами и т. д., при этом отдельная машина превращается в маленькую гибкую ячейку. Это связано с потребностью обрабатывающей промышленности, в основном в автомобильной промышленности, которая ввела в действие процессы периодического производства, понятие, которое охватывает производство мелкими и крупными сериями.

Мы имеем революцию, которая движется от экономики, основанной на принципах механики, т. е. в массовом производстве, в однородности продуктов и т. д., к экономике, которая характеризуется гибкостью, быстрой реакцией на эволюция рынков, адаптируемость продуктов и т. д. Это было необходимо для интеграции технологий, основанных на механике и электронике — мехатроника — что входит в новую промышленную культуру, обусловленную глобальным и междисциплинарным подходом к проблемам производства.