Пескоструйный пистолет самодельный: из продувочного пистолета и бутылки своими руками, чертежи самодельного устройства для компрессора

Содержание

Пескоструйный аппарат своими руками — схема сборки и чертежи

Содержание

- Типы аппаратов

- Необходимые компоненты

- Схема сборки

Если вы знакомы с принципом работы краскопульта, сделать своими руками пескоструйный аппарат будет не так сложно. Но чтобы аппарат полностью соответствовал вашим требованиям, изначально следует определиться с назначением.

Следует отметить и тот факт, что аппараты такого типа можно изготовить не только для домашнего пользования, но и для промышленного назначения. Все зависит от того, какие ресурсы вы в него вложите.

Промышленный пескоструйный аппарат с компрессором

Типы аппаратов

Если вы только начинаете работу над таким оборудованием, лучше всего начинать с самого простого — пескоструйного пистолета.

Всего различают три типа такого оснащения:

- пескоструйные пистолеты;

- универсальные пескоструйные камеры;

- аппараты напорного типа.

Изготовление пескоструйного аппарата своими руками

Какой бы из них вы ни выбрали, для каждого аппарата следует выбирать мощный компрессор. Компрессор заводской сборки дает мощность до 500 литров в минуту. Таким образом, аппарат будет пригоден для любого использования: и в домашних условиях, и для промышленного назначения.

Необходимые компоненты

Чтобы собрать пескоструйный агрегат своими руками, вам необходимо иметь такие компоненты:

- источник для подачи воздуха под давлением;

- емкость для бесперебойной подачи абразивного материала;

- сопло;

- шланг;

- пистолет.

Схема пескоструйного аппарата

При выборе сопла для пескоструйного агрегата обратите особое внимание на материал изготовления. Лучше всего выбирать модели из карбида вольфрама. Экземпляры, изготовленные из чугуна или пластика, недолговечны.

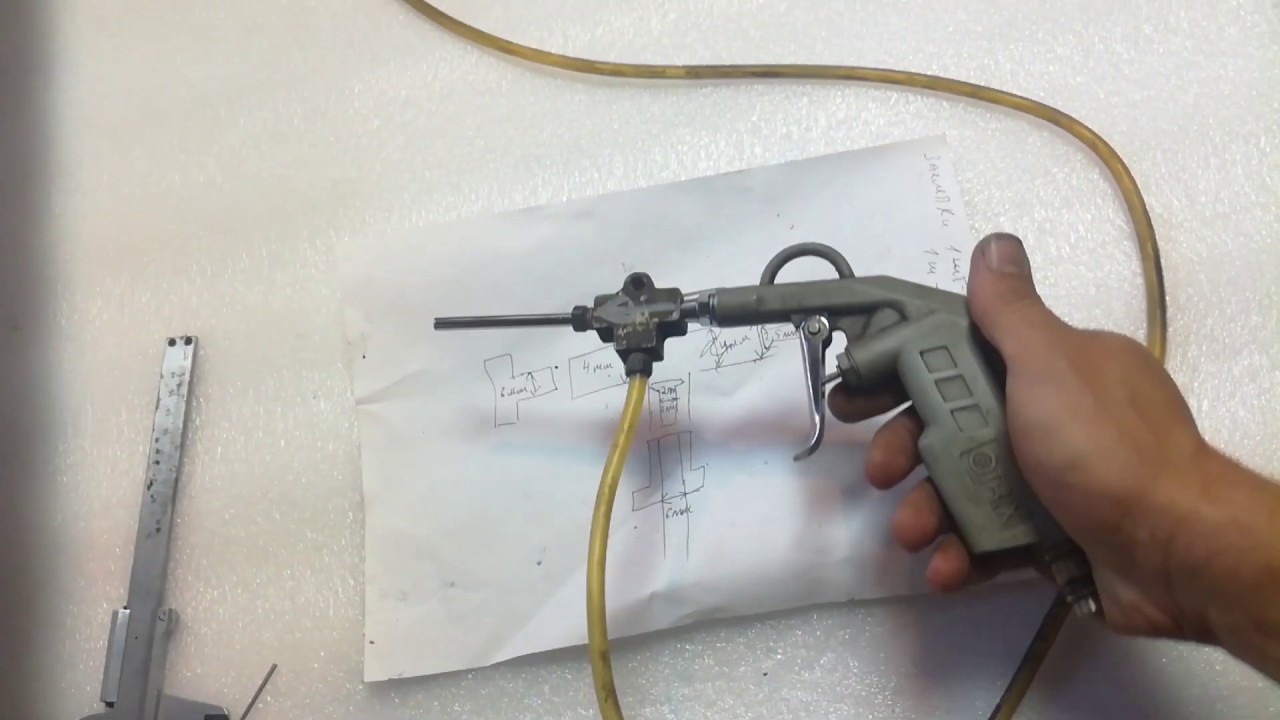

Схема сборки

Рассмотрим самый простой вариант сборки пескоструйного аппарата. Схема выглядит примерно следующим образом:

Схема выглядит примерно следующим образом:

Конструкция пескоструйного аппарата

Что касается емкости, то в этом случае можно использовать простой пластиковый бутыль для питьевой воды. Но если вы хотите использовать такое оборудование больше одного раза, то емкость лучше выбрать более надежную.

Схема сборки практически идентична краскопульту. Разница состоит только в том, что вместо красящего пигмента в резервуаре находится песок. Именно поэтому сопло должно быть из прочного долговечного материала.

Исходя из вышесказанного, можно использовать практически любой чертеж для сборки пескоструйного аппарата по типу краскопульта. При сборке аппарата следует выбирать компоненты только лучшего качества. От этого зависит продуктивность оборудования и качество производимых операций.

Регулятор (кран) подачи песка

Емкость. Если пластиковая емкость не подходит, можно использовать металлический баллончик, бывший в употреблении. В таком случае обратите внимание, что баллон нужно хорошо очистить от остатков. Выбирая металлический баллон, примите к сведенью, что нужно произвести операции по нарезке резьбы, свариванию поверхности.

Выбирая металлический баллон, примите к сведенью, что нужно произвести операции по нарезке резьбы, свариванию поверхности.

Сопло. Это наиболее важная часть всего пескоструйного агрегата. И если сэкономить на емкости еще можно, то при выборе сопла этого делать не стоит. Можно изготовить сопло своими руками. Для этого нужно взять металлический стержень необходимого диаметра и расточить изнутри. Процесс довольно трудоемкий, поэтому более целесообразно приобрести уже готовое.

Лучше всего выбирать этот компонент из керамики. Такие виды сопла используют в стоматологии. Также можно выбрать сопло из стали. Они изнашиваются не так интенсивно, как из обычного металла или пластика.

Шланг. Для пескоструйного агрегата следует выбирать только армированный шланг. Обусловлено это тем, что работа производится только под высоким давлением. Рекомендованный внутренний диаметр — 14 миллиметров. Длина такого шланга должна быть не менее 2 метров.

Рекомендованный внутренний диаметр — 14 миллиметров. Длина такого шланга должна быть не менее 2 метров.

Кроме этого, перед тем как приступить к сборке, нужно иметь под рукой такие материалы:

- фум-ленту;

- краны;

- зажим для шланга;

- переходники для трубы;

- штуцеры для шлангов.

Схема пескоструйной установки

Условно сборку аппарата своими руками можно расписать на такие этапы:

- в баллоне или любой другой емкости песка делается 2 отверстия по диаметру трубы;

- для песчаного стока внизу емкости крепится труба;

- на выходы труб монтируются краны, стыки проматываются фум-лентой;

- на свободные концы тройника ставятся штуцеры, на один из них крепят шланг;

- первый выход на тройнике монтируют для подачи воздуха, второй для песка.

Обратите внимание, что при сборке агрегата своими руками все детали должны быть герметичными.

В противном случае оборудование не будет выполнять свои функции качественно.

Выполняя все требования правильно, то на выходе должен получиться качественный пескоструйный агрегат. Если использовать для работы металлическую емкость, то сделанный своими руками аппарат может выглядеть примерно так:

Самодельный пескоструйный аппарат

Главное, перед тем как начать работу, нужно выбрать правильный и максимально понятный чертеж. Подготовив все необходимые компоненты и верно собрав их согласно схеме своими руками, в итоге, можно получить пескоструйное оборудование, пригодное для домашнего и даже промышленного использования.

Обратите внимание и на технику безопасности при работе с пескоструем. Если работы проводятся на открытом воздухе, обязательно нужно использовать средства личной защиты. Выполнение всех рекомендаций позволит сделать работу быстро, качественно и безопасно.

0

0

votes

Рейтинг статьи

[democracy]

[democracy]

виды аппаратов, использование газового баллона и полиэтиленовой бутылки

Пескоструйный аппарат является прибором, благодаря которому можно очищать и обезжиривать готовые детали, а также матировать и гравировать стекло. Полностью собранный прибор довольно дорог, а потому есть хорошая альтернатива: можно изготовить такой аппарат своими руками. Приспособление будет очень качественным и совсем не уступит дорогостоящему оборудованию, к тому же его достаточно легко собрать из подручных материалов.

Полностью собранный прибор довольно дорог, а потому есть хорошая альтернатива: можно изготовить такой аппарат своими руками. Приспособление будет очень качественным и совсем не уступит дорогостоящему оборудованию, к тому же его достаточно легко собрать из подручных материалов.

- Основные части аппарата

- Виды конструкций

- Использование газового баллона

- Последовательность сборки оборудования

- Упрощённая конструкция

- Пескоструйная камера

Принцип работы заключается в выталкивании абразивного материала из пистолета под существенным давлением. Готовая пескоструйка, сделанная своими руками, будет обрабатывать любые поверхности, а также она способна матировать стекло или снять ржавчину с металла.

Основные части аппарата

Стандартный пескоструйный агрегат состоит из следующих компонентов.

- Компрессор, подающий воздух под большим давлением.

- Герметичная ёмкость для песка. Можно использовать газовый баллон или пластиковую бутылку.

Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон.

Бутылка прослужит очень мало, а потому использовать её надо только в том случае, если есть необходимость одноразовой обработки. Если же нужен аппарат на постоянной основе, то потребуется газовый баллон. - Воздуховод.

- Шланг армированный.

- Абразивная фракция.

- Редуктор.

- Пистолет, который будет распылять абразив.

Конструкция пистолета состоит из ещё нескольких деталей:

- сопло;

- смеситель;

- рычаги подачи воздуха и абразива.

Лучше всего будет приобрести компрессор уже готовым, поскольку своими руками такой прибор сделать очень затруднительно, ведь он должен обеспечивать подачу частиц со скоростью 500 литров в минуту. А ещё стоит отметить то, что двигатель подачи воздуха должен обладать автоматизированным режимом переохлаждения.

Сопло является очень важной частью приспособления. Изготавливать нужно его из очень прочного материала. Подойдёт карбид вольфрама или бора. Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

Если использовать керамику или чугун, то такое приспособление будет недолговечным, поскольку выйдет из строя уже после нескольких часов работы. Но в том случае, если необходимо произвести одноразовую обработку, можно использовать и более дешёвые детали, например, керамику.

В качестве абразивного материала можно использовать обычный песок, который предварительно хорошо просеивается через сито. Песок выбирается в зависимости от результата, который должен быть достигнут. Фракция может быть от 0,5 до 3 мм. Лучше не использовать речной песок. Желательно выбирать породу, которая находится в карьерах.

А также очень часто используют в домашних условиях обычную пищевую соду. Она сможет отлично отшлифовать и очистить поверхность. Но если есть необходимость обработки больших поверхностей, то использовать соду весьма затратно в финансовом плане, поскольку понадобится очень большое её количество.

Стоит отметить, что, если необходимо обработать деликатную и тонкую поверхность, то тогда лучше всего использовать готовую смесь.

Виды конструкций

Виды пескоструйных агрегатов различаются в зависимости от поставленной задачи. Если надо декоративно обработать стекло, то желательно использовать пескоструйную камеру. Чтобы очистить детали, используется прибор открытого типа. Пескоструйный аппарат открытого типа (в зависимости от того, как подаётся абразив) разделяется на несколько разновидностей:

- напорный;

- инжекторный.

Напорный аппарат подаёт воздух внутрь установки, а также в дозатор ёмкости с песком. Поток воздуха будет перемещаться, а после сжатый газ поступит в шланг с соплом. Сопло будет задавать форму, а также напор струи. Такой аппарат обычно используется для того, чтобы обработать большие поверхности, а также им можно работать много часов.

Инжекторный аппарат отличается тем, что песок и воздух будут двигаться по разным рукавам. В результате создастся маленькое давление, которое подойдет для выполнения кратковременных работ.

В результате создастся маленькое давление, которое подойдет для выполнения кратковременных работ.

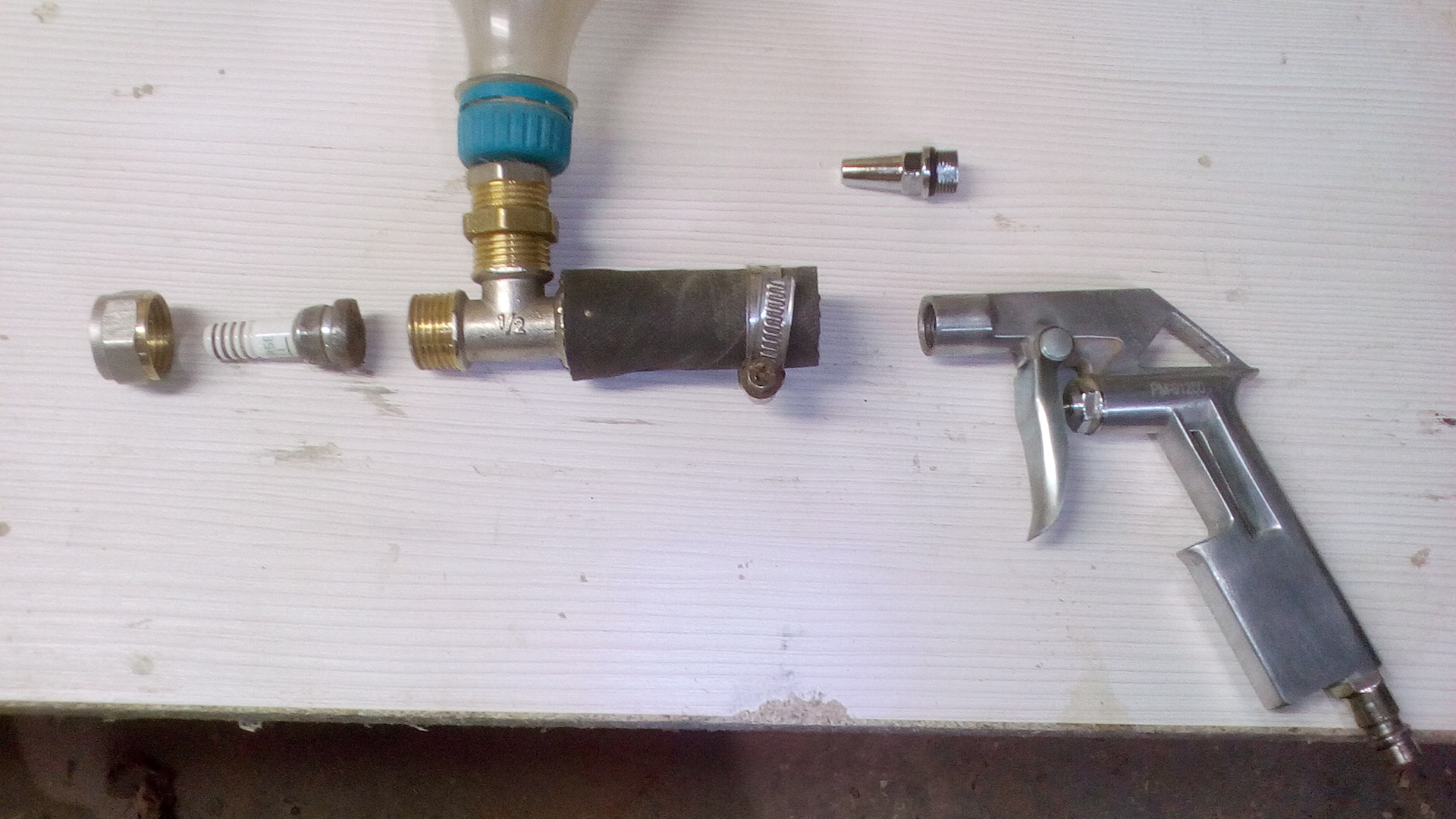

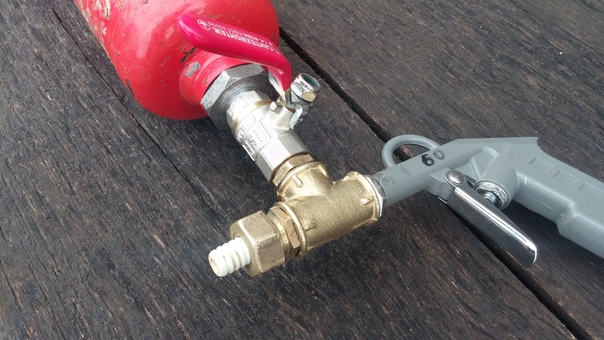

Использование газового баллона

Очень часто умельцы изготавливают самодельный пескоструй из газового баллона для очистки обширных поверхностей. Устройство является очень надёжным и долговечным. Но потребуется тщательно придерживаться инструкции, чтобы избежать неприятностей.

Чтобы сделать такую конструкцию, необходимо использовать следующие детали.

- Баллон газовый от фреона или пропана.

- Компрессор, имеющий мощность до 3 кВт, а также производительность до 500 литров в минуту.

- Краны шаровые, которые могут регулировать пропуск воздуха, а также абразивного материала.

- Кусок водопроводной стальной трубы на 2 дюйма с резьбой и заглушкой. Эта труба станет служить своеобразной воронкой, через которую будет поступать песок.

- Один тройник, который имеет резьбу ДУ15.

- Шланг резиновый длиной до 2 метров с диаметром в 14 мм.

- Шланг длиной в 5 метров, который имеет диаметр 10 мм.

- Рукав газовый пятиметровый с внутренним проходом в 10 мм.

- Зажимы и фитинги для шлангов.

- Качественное сопло.

- Фум, который будет использоваться в качестве уплотнения и ликвидации коррозии на материале.

Сопло, которое также называют инжектором, можно изготовить самостоятельно, но, как уже было сказано выше, желательно купить готовое из хорошего материала. Это очень ответственная деталь, которая будет обеспечивать необходимое давление в устройстве.

Форсунку можно купить готовую или сделать собственными руками. Чтобы самостоятельно изготовить сопло, необходимо взять металлический пруток, который имеет длину 30 мм и диаметр 10 мм. После растачиваем внутреннее отверстие до 2,5 мм на длину 20 мм. Оставшаяся часть будет растачиваться на больший диаметр — 6,5 мм.

Когда детали все подобраны, то можно переходить к непосредственной сборке аппарата.

Последовательность сборки оборудования

- Из баллонов спускаем газ и выкручиваем вентиль. В ёмкости не должно оставаться газа, поскольку, если это условие проигнорировать, то последствия могут быть очень печальными (отравление, взрыв). Чтобы тщательно очистить ёмкость от газа, необходимо вставить шланг, который подключается к компрессору, а после произвести выкачивание.

- Когда резервуар будет полностью опустошён, проделываем два отверстия. Первое надо сделать на самом дне баллона. Диаметр — 12 мм. Второе отверстие проделываем напротив, в том месте, где устанавливается кран диаметром в 2 дюйма. Такого же диаметра необходима труба на входе.

- Снизу баллона будет сток песка, именно в этом месте нужно приварить стальной тройник ДУ 15. Сварка должна быть очень качественной, чтобы обеспечить герметичное соединение.

- Чтобы конструкция была устойчивой, необходимо приварить треногу или небольшие колёсики. Если установить колёсную базу, то это значительно облегчит перемещение аппарата с места на место.

- Когда каркас будет готов, можно производить монтаж маленьких деталей. На все резьбы прикручиваются фитинги. Места соединения уплотняются при помощи фума. В таком случае конструкция будет полностью герметична.

- На открытые концы тройника устанавливаем втулки с резьбой. На один из выходов патрубка вкручиваем шланг, который имеет диаметр 14 мм, а на другой — медную трубку с диаметром в 10 мм. На патрубок медный устанавливаем армированный шланг.

- Штуцер на 14 мм присоединяем к вентилю баллона. Берём шланг диаметром в 14 мм и фиксируем его цанговым зажимом у баллона, а другой его конец крепим на хомут у тройника.

- Ищем свободный конец тройника и крепим туда рукав, который свяжет тройниковый смеситель и сопло.

- Соединяем компрессор со смесителем при помощи шланга диаметром в 10 мм.

- Когда конструкция будет полностью готова, можно подключать прибор и смело пользоваться им. Если есть необходимость усилить работу приспособления, тогда присоединяем к резервуару с песком дополнительный штуцер, а другой его конец соединяем с компрессором.

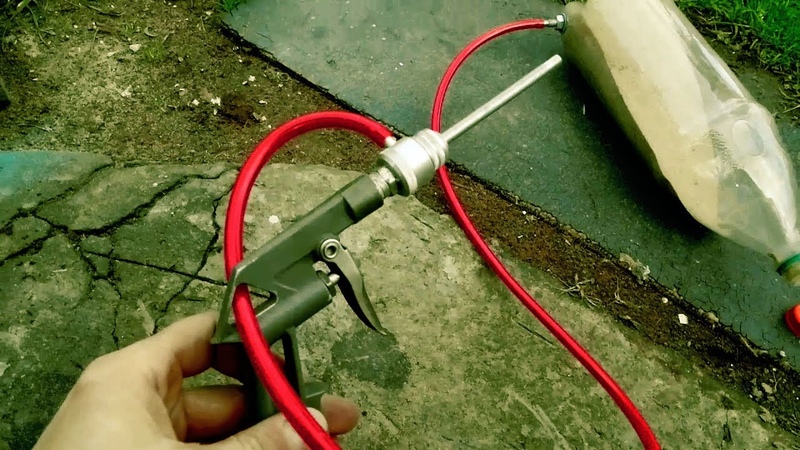

Упрощённая конструкция

Необязательно искать большой баллон, чтобы изготовить пескоструй. В домашних условиях можно соорудить мини-устройство из полиэтиленовой бутылки, которая имеет объем полтора литра.

Чтобы изготовить такой аппарат понадобятся следующие детали:

- полиэтиленовая бутылка;

- кран шаровый;

- разъем тройниковый;

- клапан от краскопульта;

- компрессор;

- сопло.

Компрессор должен подавать воздух. Этот прибор приобретается в готовом виде.

Сборка аппарата производится следующим образом.

- Вытачиваем корпус пистолета под размер сопла. Для этого нужно использовать токарный станок.

- Соединяем тройник-смеситель и корпус. Один штуцер подсоединяется к компрессору. Он будет служить для того, чтобы перемещать воздух. Другой конец тройника монтируется с соплом, чтобы всасывать воздух.

К третьему отводу монтируем бутылку с абразивом.

К третьему отводу монтируем бутылку с абразивом. - От пистолета к компрессору необходимо подвести сжатый воздух.

- Кран располагаем между тройником и бутылкой.

- Движение воздуха будет осуществляться благодаря рукояти от краскопульта, которая соединяется с тройником.

- Чтобы засыпать абразив, необходимо обрезать верх резервуара.

- Теперь нажимаем на курок, в результате чего происходит выброс струи песка на необходимую поверхность.

Этот прибор не такой долговечный, как предыдущая модель, а потому использовать его можно кратковременно и для маленьких деталей. Он способен продержаться примерно 20 или 30 минут. В этом варианте можно использовать керамическое сопло.

Пескоструйная камера

Чтобы проводить пескоструйные работы с предметами разных размеров, можно использовать также пескоструйную камеру. Такое приспособление сэкономит абразивный материал, поскольку он не будет разлетаться на воздухе.

Весь аппарат представляет собой металлический прямоугольный ящик. Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

Конструкция изготавливается из металлического профиля и тонкой древесины. С лицевой стороны резервуар облицовывают стальными листами. Конструкция является довольно компактной, её можно поместить на стол.

С одной стороны обычно делают смотровое стекло. В этой же стенке проделывают отверстия диаметром в 10 см для перчаток. С помощью таких перчаток можно просунуть руки внутрь и производить необходимые манипуляции. Дно ящика изготавливается из решёток. Под решёткой устанавливается поддон, на который будет падать абразив.

Камера оснащается пистолетом. Он будет обеспечивать выброс абразивного материала на поверхность обрабатываемого изделия. Это говорит о том, что в конструкции должно быть ещё и отверстие для шланга. По нему будет проходить воздух из пистолета. Шланг для песка обычно помещается в резервуар с абразивом. Это необходимо для того, чтобы обеспечить беспрерывный процесс. Тогда использованный песок будет поступать в резервуар, из которого проходит очередной цикл.

С одной стороны изготавливают закрывающийся люк, через который подаются детали. Чтобы всё было комфортно и удобно, необходимо в камере сделать освещение, тогда процесс будет безостановочным. Чтобы обработать деталь, засовываем руку в резиновые перчатки, которые находятся внутри камеры, и используем пескоструйный аппарат.

С помощью самостоятельно изготовленного пескоструйного аппарата можно произвести очень хорошую обработку любой поверхности и детали. Но если будет произведена неправильная сборка, то никакого эффекта не будет. Необходимо выполнять сборку строго по инструкции и чертежу, только тогда можно избежать травм. Желательно покупать качественные запчасти на некоторые элементы конструкции, тогда аппарат прослужит долго. Как видим, самодельный пескоструйный аппарат своими руками сделать не сильно сложно, нужно лишь найти материалы и правильно все собрать. Удачи.

Пескоструйная обработка, часть II.

Установка пескоструйной камеры | Порошковое покрытие: Полное руководство

Установка пескоструйной камеры | Порошковое покрытие: Полное руководство

В этой статье рассказывается о максимально эффективной установке камеры для пескоструйной обработки, чтобы вы могли легко подготовить свои детали к порошковой окраске. Я объяснил различные типы методов пескоструйной обработки, такие как пескоструйная обработка с помощью бака высокого давления, пескоструйная обработка в сифоне, пескоструйные шкафы, пескоструйная обработка на открытом воздухе и специальные помещения для абразивоструйной обработки, в предыдущей статье: Струйная обработка абразивом .

Для большинства компаний, занимающихся порошковой покраской, наилучшим способом подготовки деталей к порошковой окраске будет камера для пескоструйной обработки. Они доступны в различных размерах, которые подходят как для небольших проектов DIY, так и для очень крупных проектов. В шкафах для пескоструйной обработки все ваши абразивные материалы хранятся в герметичной среде, что позволяет вам максимально использовать их, а также поддерживать чистоту в вашем районе. Вот пример дешевого шкафа для пескоструйной обработки для небольшой установки для порошковой окраски, сделанной своими руками:

Вот пример дешевого шкафа для пескоструйной обработки для небольшой установки для порошковой окраски, сделанной своими руками:

Powdercoatguide.com является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления сайтам средств для получения платы за рекламу за счет рекламы и ссылок на amazon.com.

Недорогие шкафы для пескоструйной обработки отлично подходят для самостоятельных работ по нанесению покрытий, поскольку их внутренние размеры почти соответствуют размерам бытовой печи. Пока вы не доходите до клаустрофобии, вам не обязательно нужен гигантский взрывной шкаф. Исключением является то, что хотя большинство колес помещаются в тумбу, как упомянутая выше, если вы хотите перевернуть колесо, оно должно выйти из тумбы, перевернуться и вернуться обратно. точка, где вы можете потратить деньги на дробеструйная камера большего размера и более высокого качества или арендуйте пескоструйную очистку. Если вы не купите шкаф большего размера с отличным освещением, встроенным пылесборником и идеально герметичным из коробки, вам потребуется внести некоторые изменения в свой шкаф, чтобы сделать его более эффективным.

Если вы не купите шкаф большего размера с отличным освещением, встроенным пылесборником и идеально герметичным из коробки, вам потребуется внести некоторые изменения в свой шкаф, чтобы сделать его более эффективным.

Оптимизация дешевой пескоструйной камеры

Заделка швов шкафа

Во-первых, тумба, о которой я упоминал выше, — это самая дешевая напольная тумба из доступных, которая по размерам очень похожа на бытовую духовку. Поэтому, конечно, потребуется небольшая доработка. Первое, что я сделал после сборки, это загерметизировал все швы шкафа, чтобы пыль от пескоструйной обработки не могла попасть внутрь шкафа. Если в шкафу есть даже незначительная течь, вы заметите, что через некоторое время все поверхности гаража покроются пылью. очень рекомендую Герметик без силикона для герметизации всех внутренних швов и сквозных болтов в вашем шкафу. Это следует сделать до того, как вы добавили в корпус какой-либо пескоструйный материал, в противном случае вам придется тщательно очистить корпус, чтобы герметик правильно загерметизировался.

Обновите пескоструйный пистолет в шкафу

Это не обязательно на 100%, но если вам нужна эффективная пескоструйная камера, лучший пескоструйный пистолет может иметь огромное значение. Пескоструйные пистолеты Skat Blast — отличное обновление, поскольку они мощнее, быстрее и удобнее, чем пистолеты, которые поставляются с дешевым корпусом.

Для различных воздушных компрессоров доступны разные версии пистолета и сопла:

Выход воздушного компрессора Пистолет Сопло 9 0008 4-9 CFM S-35 Small Small Ceramic

10-15 CFM S-35 Medium Средний керамический / средний карбидный

20-25 CFM C-35-S Large Large Ceramic

25+ CFM Пистолет большого объема Головка большого объема

Следующий шаг – защита окна.

Из соображений безопасности ваш абразивоструйный шкаф оснащен окном из закаленного стекла. Если вы ничего не сделаете для его защиты, окно будет медленно протравливаться вашим носителем, отскакивая назад и ударяясь о стекло. Это может случиться до такой степени, что вы вообще не сможете видеть через окно.

Отклеивающая оконная пленка защищает окно пескоструйной камеры. Это похоже на маленькие пластиковые листы, которые вы надеваете на сенсорный экран вашего мобильного телефона. Они предназначены для наклеивания на окно и принимают удары вместо стекла. Жизнь, которую вы получите от них, зависит от того, насколько близко вы стреляете к своему окну и на каком PSI вы стреляете. Струйную очистку следует производить как можно дальше от окна и под углом 45°, чтобы материал отклонялся в сторону шкафа, а не прямо на него. Как только пленка протравится, просто снимите ее, очистите стекло и нанесите новую пленку.

Еще один вариант — пойти в магазин Lowe’s или Home Depot и вырезать кусок стекла точно такого же размера, как ваше окно. Они берут около 10 долларов за стекло такого размера и режут его бесплатно. (ОБНОВЛЕНИЕ: некоторые магазины Lowe’s и Home Depot прекратили резку стекла по нестандартным размерам. Пожалуйста, позвоните заранее.) Затем просто возьмите этот кусок стекла и поместите его внутрь закаленного стекла, которое было в вашем шкафу. Отрезанный кусок стекла прослужит дольше, чем листы липкой пленки, упомянутые выше, но вам придется разбирать оконный кожух каждый раз, когда вы хотите заменить защитное стекло. Также обмотайте лентой края двух стекол, чтобы скрепить их вместе. В противном случае носитель успеет туда застрять и без разборки всей оконной рамы его не вытащить.

Они берут около 10 долларов за стекло такого размера и режут его бесплатно. (ОБНОВЛЕНИЕ: некоторые магазины Lowe’s и Home Depot прекратили резку стекла по нестандартным размерам. Пожалуйста, позвоните заранее.) Затем просто возьмите этот кусок стекла и поместите его внутрь закаленного стекла, которое было в вашем шкафу. Отрезанный кусок стекла прослужит дольше, чем листы липкой пленки, упомянутые выше, но вам придется разбирать оконный кожух каждый раз, когда вы хотите заменить защитное стекло. Также обмотайте лентой края двух стекол, чтобы скрепить их вместе. В противном случае носитель успеет туда застрять и без разборки всей оконной рамы его не вытащить.

Освещение вашего шкафа:

Большинство шкафов для струйной обработки материалов поставляются с верхним освещением. Если вы используете настольную дробеструйную камеру или вам нужно дополнительное освещение, очень дешевое освещение, которое хорошо работает, — это фонарь для капота аквариума , размещенный в верхней части окна дробеструйной камеры. Это то, что я использую в своем кабинете, и оно обеспечивает весь необходимый мне свет. Поскольку свет находится вне шкафа, он защищен от пыли и травления носителями. Если вы используете какое-либо внутреннее освещение шкафа, пыль может накапливаться на светильнике до такой степени, что свет не будет виден. Однако в дробеструйном шкафу чем больше освещения, тем лучше. Фонари Puck или Светодиодные ленты — отличный способ добавить больше света. Просто имейте в виду, что без какой-либо защиты они в конечном итоге будут протравлены взрывчатыми веществами и потеряют способность освещать корпус. Так что либо экономьте на лампах, либо используйте экран из стекла или плексигласа. Еще более важно защитить любую проводку освещения, проходящую внутри шкафа. Не потребуется много времени, чтобы абразивный материал изнашивался на изоляции проводов, что могло превратить весь ваш шкаф для пескоструйной обработки в опасность поражения электрическим током.

Это то, что я использую в своем кабинете, и оно обеспечивает весь необходимый мне свет. Поскольку свет находится вне шкафа, он защищен от пыли и травления носителями. Если вы используете какое-либо внутреннее освещение шкафа, пыль может накапливаться на светильнике до такой степени, что свет не будет виден. Однако в дробеструйном шкафу чем больше освещения, тем лучше. Фонари Puck или Светодиодные ленты — отличный способ добавить больше света. Просто имейте в виду, что без какой-либо защиты они в конечном итоге будут протравлены взрывчатыми веществами и потеряют способность освещать корпус. Так что либо экономьте на лампах, либо используйте экран из стекла или плексигласа. Еще более важно защитить любую проводку освещения, проходящую внутри шкафа. Не потребуется много времени, чтобы абразивный материал изнашивался на изоляции проводов, что могло превратить весь ваш шкаф для пескоструйной обработки в опасность поражения электрическим током.

Сбор пыли:

Какой бы абразив вы ни использовали для пескоструйной обработки, он в конечном итоге распадется на мелкую пыль. Он будет плавать внутри вашего шкафа, уменьшая видимость до такой степени, что вы ничего не видите. Он также будет вытекать из любых отверстий в шкафу и полностью покрывать все вещи в комнате. Вот тут-то и вступает в игру пылесборник . Это специализированные вакуумные системы, которые вы подключаете к своему шкафу. Они убирают всю пыль из воздуха в вашем дробеструйном шкафу. Пылеуловители для шкафов для струйной обработки могут быть немного дорогими для большинства любителей, они стоят больше, чем обычно шкафы, поэтому обычно изготавливают их самостоятельно, используя некоторые методы «сделай сам».

Он будет плавать внутри вашего шкафа, уменьшая видимость до такой степени, что вы ничего не видите. Он также будет вытекать из любых отверстий в шкафу и полностью покрывать все вещи в комнате. Вот тут-то и вступает в игру пылесборник . Это специализированные вакуумные системы, которые вы подключаете к своему шкафу. Они убирают всю пыль из воздуха в вашем дробеструйном шкафу. Пылеуловители для шкафов для струйной обработки могут быть немного дорогими для большинства любителей, они стоят больше, чем обычно шкафы, поэтому обычно изготавливают их самостоятельно, используя некоторые методы «сделай сам».

Сборщик пыли своими руками:

Я использовал самодельный пылесборник, сделанный из старого пылесоса и перегородки. В конце концов я переключился на магазинный пылесос, который мощнее и тише, но занимает больше места. Если у вас нет ни того, ни другого, используйте магазинный пылесос . Лично я считаю, что пылесосы Rigid лучше других брендов, если они стоят менее 200 долларов. Если у вас нет свободного места на полу, доступны настенные пылесосы для магазинов, которые будут поддерживать чистоту в вашем пескоструйном шкафу, однако большинство из них поставляются со шлангом диаметром 1 7/8 дюйма вместо шланга 2 1/2 дюйма. шланг стандартного магазинного пылесоса.

Если у вас нет свободного места на полу, доступны настенные пылесосы для магазинов, которые будут поддерживать чистоту в вашем пескоструйном шкафу, однако большинство из них поставляются со шлангом диаметром 1 7/8 дюйма вместо шланга 2 1/2 дюйма. шланг стандартного магазинного пылесоса.

Есть две проблемы с использованием пылесоса или промышленного пылесоса. Во-первых, они намного громче, чем реальная система пылеудаления. Если я собираюсь работать дольше, чем пару минут, я надену беруши или наушники, чтобы не слушать постоянный гул пылесоса. Другая проблема заключается в том, что промышленные пылесосы и вакуумные фильтры не предназначены для улавливания мелких частиц взрывчатых веществ. Частицы пыли, образующиеся при струйной очистке, меньше, чем может уловить фильтр, что позволяет им проходить прямо через него и попадать в двигатель. Эти частицы быстро изнашивают двигатель. Частицы, которые не проходят через фильтр, быстро забивают фильтр, что приводит к очистке фильтра через каждые полчаса дробеструйной очистки, что становится очень утомительным.

Чтобы избавиться от постоянной очистки фильтра, необходимо предварительно отфильтровать пескоструйный материал до того, как он попадет в вакуум. Обычно используемый тип предварительного фильтра называется либо перегородкой, либо водяным бонгом. Его можно сделать из ведра на 5 галлонов, двух вакуумных шлангов и нескольких дешевых сантехнических фитингов.

Идея состоит в том, что когда среда всасывается через первый шланг, она направлена прямо вниз к воде, где она может попасть в ловушку, но воздух все еще может проходить вверх к шлангу, подключенному к вакууму. Он работает на удивление хорошо и продлевает период очистки фильтра с 30 минут до недели. Но теперь очистка фильтра означает выскребание влажного осадка со дна ведра, повторное заполнение водой и повторное использование.

Краткие инструкции о том, как я это сделал. Я сохраняю детали пылесоса, такие как шланги и трубки, потому что несколько раз я обнаружил, что они пригодились.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ:

- 2 вакуумных шланга (у пылесоса должен быть один)

- 1 трубка, которая подходит к первому шлангу (я использовал удлинитель, который поставляется с пылесосами, отрезанный по длине, также подойдет труба из ПВХ.

- 1 что-то, чтобы наклонить 2-ю трубку к стенке ведра (здесь я использовал другой пылесос, маленькую насадку-щетку для чистки обивки, я просто отрезал все щетинки)

- Ведро на 5 галлонов с плотно закрывающейся крышкой

- герметик

ШАГИ:

- Вырежьте 2 отверстия в крышке 5-галлонного ведра. Я просто начертил внешний диаметр каждого вакуумного шланга на крышке ведра и прорезал отверстия с помощью дремеля. Если у вас есть кольцевые пилы такого же размера, отлично, используйте их.

- Вставьте конец шланга в крышку ведра, я вырезал свой, чтобы он плотно прилегал. Затем я заклеил обе стороны крышки герметиком. Проделайте то же самое с другим концом шланга.

- Подсоедините 1-й шланг к отверстию в шкафу. В моем шкафу уже было отверстие для этой цели, а также блокировочная пластина, так как в шкафу не было пылесборника. Сначала я прорезал отверстие в блокировочной пластине и прикрепил другой конец шланга к пластине.

Это означало, что крышка ведра была постоянно прикреплена к шкафу, поэтому позже я изменил ее на съемную конструкцию.

Это означало, что крышка ведра была постоянно прикреплена к шкафу, поэтому позже я изменил ее на съемную конструкцию. - Подождите, пока герметик высохнет, чтобы можно было взяться за крышку.

- Вставьте удлинительную трубку в 1-й шланг и отрежьте ее примерно в 4 дюймах от дна ведра.

- Вставьте угловую вакуумную насадку на другой шланг

- Наполните ведро водой чуть ниже трубки (если трубка входит прямо в воду, это может создать настолько сильный вакуум, что раздавит ведро)

- Подсоедините 2-й вакуумный шланг к вакууму.

- В вашем дробеструйном шкафу потребуется какой-либо сапун, чтобы впускать воздух, иначе отрицательное давление может высосать перчатки прямо из бокса. В моем шкафу по какой-то причине было второе отверстие вместе с блокирующей пластиной. Я просто снял пластину и приклеил прокладку Scotchbrite к открытому порту, чтобы предотвратить вылет носителя.

- Необязательно: Если вы используете магазинный пылесос, вы можете пропустить это, так как магазинный пылесос уже довольно компактен.

Обычный пылесос в моем гараже довольно громоздкий. Я снял с пылесоса все неиспользованное: ручку, всю нижнюю часть с колесиками и щетками и другие случайные детали. Теперь он подходит к ведру под моим шкафом ближе к задней части, так что он не занимает места.

Обычный пылесос в моем гараже довольно громоздкий. Я снял с пылесоса все неиспользованное: ручку, всю нижнюю часть с колесиками и щетками и другие случайные детали. Теперь он подходит к ведру под моим шкафом ближе к задней части, так что он не занимает места.

Лучшая альтернатива самодельной пескоструйной камере для сбора пыли:

Гораздо менее трудоемкой альтернативой упомянутой ранее перегородке является пылеуловитель, и его коническая конструкция будет работать лучше, чем водопроводные фитинги, использованные выше. Они очень часто используются в домашних магазинах для фильтрации пыли. Они предназначены для подключения к стандартному промышленному пылесосу и улавливают всю мелкую пыль до того, как она попадет в пылесос. Другими словами, они предназначены именно для этой цели. Заместителя Пыли можно заказать здесь , но вам понадобится собственное ведро и вакуумный шланг. Вам также нужно будет модифицировать крышку ведра, чтобы установить пылесборник. Если вам нужна готовая установка, они также предлагают этот комплект, который поставляется с ведром и дополнительным шлангом.

Если вам нужна готовая установка, они также предлагают этот комплект, который поставляется с ведром и дополнительным шлангом.

Для удобства я прикрепил удлинитель к шкафу для пескоструйной обработки, чтобы подключить пылесос и освещение. С помощью переключателя на удлинителе я могу включать и выключать все так же легко, как если бы он был встроенным.

С этими регулировками и модификациями даже такой дешевый шкаф, как тот, что я использую, может отлично работать. Однако, если вам нужна очень качественная установка шкафа из коробки, в комплекте с освещением и системой сбора пыли, этот шкаф для пескоструйной обработки TP Tools не может быть лучше. Это буквально лучшее предложение, которое я когда-либо видел для полного кабинета такого размера со всеми функциями высокого класса.

Медиаструйная обработка снаружи или в дробеструйной камере

Допустим, вы немного более серьезны и у вас есть большая печь для порошковой окраски, достаточно большая для изготовления подрамников, корпусов осей и т. д. Для таких деталей потребуется огромная пескоструйная камера, так что это место, где вы можете захотеть взять ваш взрыв на улице или создать специальную комнату для взрывных работ.

д. Для таких деталей потребуется огромная пескоструйная камера, так что это место, где вы можете захотеть взять ваш взрыв на улице или создать специальную комнату для взрывных работ.

Чтобы провести взрывные работы снаружи, вам необходимо защитить всю кожу, глаза и легкие. Капюшон для пескоструйной обработки поможет защитить вашу голову, и я никогда не выполняю пескоструйную обработку снаружи шкафа без респиратор . Убедитесь, что вы избегаете использования песка при пескоструйной очистке в шкафу или снаружи. Взрыв песком опасен для легких, и есть гораздо более безопасные альтернативы.

и длинные штаны прекрасно прикроют вашу кожу. Для лица и глаз:

Если вы планируете проводить пескоструйную очистку более чем на любительском уровне, например, каждый день на работе, вам может понадобиться система дыхания с подачей воздуха для подачи чистого воздуха в пескоструйную каску. При этом имеется небольшой компрессор, который подает фильтрующий воздух, безопасный для потребления человеком. Вы размещаете компрессор в месте, куда может поступать чистый свежий воздух, и он нагнетает воздух в маску, чтобы вы могли дышать. Кроме того, это единственный способ защитить свои легкие при окрашивании двухкомпонентными автомобильными красками.

Вы размещаете компрессор в месте, куда может поступать чистый свежий воздух, и он нагнетает воздух в маску, чтобы вы могли дышать. Кроме того, это единственный способ защитить свои легкие при окрашивании двухкомпонентными автомобильными красками.

Теперь, когда вы экипированы и готовы к безопасным взрывным работам, я рекомендую обустроить место для взрывных работ на большом брезенте. Это служит чистым местом для ваших использованных носителей, чтобы приземлиться во время взрывных работ. Как только ваше ведро или напорный бак со средой опустеет, вы можете подмести ее и вылить обратно, чтобы извлечь из нее больше пользы. Просто убедитесь, что вы фильтруете СМИ. Я использую оконный экран, сложенный на себя пару раз.

Если вы работаете в профессиональной среде или у вас действительно большой гараж, вы можете оборудовать специальную комнату для пескоструйной обработки крупных деталей. Это работает в основном так же, как взрыв снаружи, за исключением того, что ваш носитель содержится в комнате.

Вот и все, что нужно для настройки вашего медиа- и пескоструйного аппарата. Это действительно отличный инструмент, и как только он у вас появится, вы будете удивляться, почему у вас его не было всю жизнь.

Шкаф для пескоструйной обработки своими руками | ThePlywood.com

Пескоструйный аппарат не совсем обычный инструмент для тех из нас, кто считает себя столяром. Тем не менее, многие из нас также занимаются другими типами проектов «сделай сам», где иметь пескоструйный аппарат было бы чрезвычайно удобно. Нет лучшего способа удалить ржавчину со старых инструментов, которые ремонтируются, или очистить литые детали двигателя при ремонте автомобиля.

Столяр может с осторожностью использовать пескоструйный аппарат для удаления краски со старой мебели, особенно с резных поверхностей. Хотя это может показаться немного экстремальным, все зависит от используемого абразивного материала. Некоторые из них гораздо более агрессивны, чем другие. Вот как можно использовать пескоструйные аппараты для травления стекла — хороший акцент для использования на стеклянных дверях. Правильный абразивный материал позволяет даже искусственно «состарить» древесину, чтобы она выглядела так, как будто она была изношена ветром на протяжении многих лет.

Правильный абразивный материал позволяет даже искусственно «состарить» древесину, чтобы она выглядела так, как будто она была изношена ветром на протяжении многих лет.

Глядя на это, становится ясно, что у столяра есть много веских причин иметь в своей мастерской пескоструйный аппарат. Но у большинства из нас список желаемых инструментов длиннее, чем денег в нашем бюджете на инструменты. Итак, хотя пескоструйный аппарат может оставаться в нашем списке пожеланий, это примерно то, что обычно бывает.

Но сам пескоструйный аппарат не так уж и дорог. Небольшие устройства со встроенным бункером стоят всего 20 долларов. Горшок под давлением можно купить даже примерно за 100 долларов. Дорогостоящей частью оказывается пескоструйный шкаф, особенно если он необходим, что позволит пескоструйно обрабатывать изделия больших размеров. Легко потратить более 1000 долларов, когда это необходимо.

Шкафы для пескоструйных аппаратов обычно имеют размеры по дверному проему, так как это критический размер. Если деталь не проходит через дверь, то на самом деле не имеет значения, насколько большой шкаф. Но поскольку ширина двери обычно равна ширине шкафа, размер двери и размер шкафа почти одинаковы.

Если деталь не проходит через дверь, то на самом деле не имеет значения, насколько большой шкаф. Но поскольку ширина двери обычно равна ширине шкафа, размер двери и размер шкафа почти одинаковы.

Для тех из нас, кто видит необходимость иметь пескоструйный аппарат в нашем магазине, но не хочет тратить много денег, есть еще один вариант; делаем шкаф сами. Это отличный проект из фанеры, который можно сделать за полдня.

Требования к камере для пескоструйной обработки

Основная цель любой камеры для пескоструйной обработки — улавливание пескоструйной среды, чтобы она не разлеталась повсюду, вызывая беспорядок. Некоторая пескоструйная обработка выполняется с использованием среды, взвешенной в воде; требование, чтобы пескоструйный шкаф также был водонепроницаемым. Однако большая часть пескоструйной обработки выполняется с использованием сухой среды, что делает это требование излишним.

В идеале шкаф для пескоструйной обработки должен быть герметичным, но большинство из них таковыми не являются. По крайней мере, они не раз используются какое-то время. Таким образом, если корпус сделан несколько герметичным, чтобы он мог захватить почти все взрывоопасные среды, это приемлемо. Конечно, чем герметичнее может быть шкаф; лучше.

По крайней мере, они не раз используются какое-то время. Таким образом, если корпус сделан несколько герметичным, чтобы он мог захватить почти все взрывоопасные среды, это приемлемо. Конечно, чем герметичнее может быть шкаф; лучше.

Трудно сделать пескоструйный бокс герметичным из-за того, что в нем должно быть несколько отверстий, чтобы его можно было использовать. К ним относятся:

- Окно для наблюдения за работой

- Перчатки для рук пользователя

- Впускной патрубок для воздушного шланга

- Место для слива абразива из бокса

- Вентиляционное отверстие с фильтром для выхода воздуха из бокса

Как правило, серийно выпускаемые пескоструйные шкафы имеют наклонное дно, при этом все четыре стороны имеют крутой наклон к центру. Это сделано для того, чтобы облегчить сбор средств массовой информации. Однако сделать такой шкаф значительно сложнее. Мы рассмотрим простой вариант.

Вместо вытяжного фильтра с фильтром можно установить выпускной патрубок, подключенный к системе пылеулавливания. Это помогает уменьшить попадание пыли из корпуса в воздух. Однако для этого требуется система сбора пыли. Мы также рассмотрим альтернативу, модифицируя обычный магазинный пылесос для работы в качестве пылесборника, не забивая его абразивом; и при этом позволяя пескоструйным материалам оставаться чистыми для повторного использования.

Это помогает уменьшить попадание пыли из корпуса в воздух. Однако для этого требуется система сбора пыли. Мы также рассмотрим альтернативу, модифицируя обычный магазинный пылесос для работы в качестве пылесборника, не забивая его абразивом; и при этом позволяя пескоструйным материалам оставаться чистыми для повторного использования.

Сборка шкафа

Для простоты мы собираемся построить шкаф с плоским дном, а не с наклонным дном. Проектирование и резка составных углов, необходимых для нормального наклонного дна, ведущего к порту сбора, значительно усложняет проект. Если пескоструйный аппарат используется все время, я полагаю, это было бы целесообразно. Но в случае с тем, который можно использовать время от времени, это требует много дополнительной работы.

Критерии проектирования

Основным критерием проектирования является общий размер, необходимый для соответствия деталям, подлежащим пескоструйной обработке. Это несколько ограничено досягаемостью оператора при использовании шкафа. Наличие шкафа глубиной четыре фута не очень помогает, если человек, использующий шкаф, может дотянуться только до 18 дюймов.

Наличие шкафа глубиной четыре фута не очень помогает, если человек, использующий шкаф, может дотянуться только до 18 дюймов.

Вообще говоря, если требуется более 18 дюймов пространства, из-за размера деталей, подлежащих пескоструйной обработке, шкаф делается широким, а не глубоким. Редко добавляется дополнительная высота, если только это не автоматический пескоструйный аппарат, который может использоваться на заводе по ремонту двигателей.

Другой критерий, о котором стоит подумать, это окно. Чем больше окно, которое можно разместить в шкафу, тем больше будет видно во время пескоструйной обработки. Как правило, почти вся наклонная передняя часть шкафа превращается в окно, оставляя только раму. Он должен располагаться на высоте, удобной для оператора.

Чтобы разместить все на удобной высоте, необходимо учитывать высоту шкафа над землей. Независимо от того, установлен ли он на столе или установлен на подставке, высота является важным критерием дизайна. Для большинства людей более целесообразно установить его на подставку, оставив место на рабочем столе для других вещей. Перемещение пескоструйной камеры, частично заполненной абразивом, чрезвычайно затруднительно.

Перемещение пескоструйной камеры, частично заполненной абразивом, чрезвычайно затруднительно.

В то время как шкаф для пескоструйной обработки может быть изготовлен буквально любого размера, приведенные ниже размеры относятся к поперечному сечению 3 х 3 фута с корпусом длиной 4 фута. Это позволяет вырезать его из фанеры одной ширины и будет достаточно большим для большинства проектов. Но основная цель чертежа — показать размеры над уровнем пола. Размеры, указанные для нижней части шкафа, перчатки и центра окна, считаются идеальными для человека среднего роста.

Размеры корпуса пескоструйного аппарата

На приведенной выше диаграмме угловая панель является одновременно окном, позволяющим пользователю видеть обрабатываемую деталь, и дверцей для размещения деталей в шкафу пескоструйного аппарата. Тем не менее, есть два других варианта дверей:

- Врежьте дверь в один конец шкафа, навесив ее на заднюю сторону для доступа.

- двустворчатая дверца

Боковая дверца и двустворчатая дверца

Возможно изготовление пескоструйного шкафа из фанеры толщиной 1/2”. Однако все будет не так стабильно. Для более прочного корпуса лучше использовать фанеру толщиной 5/8 дюйма или даже ¾ дюйма. Нет необходимости использовать высококачественную фанеру, так как подойдет обычная строительная фанера CDX. Что-то более дорогое было бы немного похоже на позолоту лилии.

Однако все будет не так стабильно. Для более прочного корпуса лучше использовать фанеру толщиной 5/8 дюйма или даже ¾ дюйма. Нет необходимости использовать высококачественную фанеру, так как подойдет обычная строительная фанера CDX. Что-то более дорогое было бы немного похоже на позолоту лилии.

Самый простой способ собрать шкаф – это использовать стыковые Г-образные соединения, склеивая и привинчивая их друг к другу. Обязательно скрепите углы вместе, просверлите направляющие отверстия и раззенкуйте их, чтобы предотвратить расщепление фанеры при установке шурупов, и убедитесь, что головки шурупов находятся ниже заподлицо. Не прикрепляйте панель со стеклом, которое также будет использоваться как дверь.

В случае, когда устанавливается дверь с двойными петлями, вместо того, чтобы просто навешивать секцию, содержащую остекление, необходимо прикрепить полосу фанеры или 1 x 4 дюйма поперек нижней части проема, чтобы поймать пескоструйного материала и предотвратить его выливание при открытии дверцы.

Заделайте все стыки внутри силиконовым герметиком, чтобы сделать шкаф максимально герметичным. Нет необходимости красить шкаф, и пескоструйная обработка, вероятно, в любом случае нанесет ущерб окрашенному покрытию.

Установка остекления

Прежде чем резать остекление, рекомендуется сначала вырезать окно в куске фанеры, который будет служить дверью. Оставьте не менее трех дюймов фанеры по периметру, чтобы обеспечить устойчивость конструкции. Вырежьте окно, сначала обрезав углы кольцевой пилой или сверлом Форстнера, а затем вырезав линии между отверстиями с помощью лобзика или Rotozip. Если Rotozip недоступен, биты можно использовать с небольшим беспроводным фрезером, вставив цангу 1/8” в цангу ¼”, которая обычно находится в фрезере.

Существует несколько вариантов остекления окна в шкафу. Можно использовать стекло, закаленное стекло, оргстекло или другие пластиковые материалы для остекления. Поскольку это будет происходить в мастерской, вероятно, лучше всего использовать пластиковый материал для остекления, так как он менее подвержен поломке, хотя и более подвержен царапинам.

Проверьте цену на Amazon

Оргстекло или акриловый пластик являются более дешевым вариантом для этого. Единственная проблема при работе с акриловыми пластиками – они хрупкие; поэтому они могут треснуть при сверлении отверстия и могут не резать чисто. Он также не всегда чисто режется многими типами пил. Тем не менее, его можно легко разрезать, сделав несколько надрезов по линии разреза (от 6 до 12), а затем поместив эту линию разреза на край верстака, чтобы надавить и защелкнуть линию, разбивая кусок по размеру.

Хорошей идеей будет установить окно с прижимной планкой, так как простое ввинчивание ее в фанерную дверь добавит прочности, уменьшит вероятность растрескивания пластика и поможет плотно закрепить края, уменьшая утечку пыли.

Шкаф для пескоструйной обработки – деталь остекления

Прикрепите дверь/окно к шкафу сверху с помощью рояльной петли. Добавьте самоклеящийся уплотнитель из вспененного материала по краю двери, чтобы предотвратить утечку пыли. Защелка не требуется, но в любом случае рекомендуется ее установить, так как это окажет большее давление на уплотнительную прокладку из пенопласта, помогая ей лучше герметизироваться.

Защелка не требуется, но в любом случае рекомендуется ее установить, так как это окажет большее давление на уплотнительную прокладку из пенопласта, помогая ей лучше герметизироваться.

Прикрепление перчаток

Перчатки предназначены для того, чтобы пользователь мог засовывать руки в камеру пескоструйной обработки, не допуская утечки абразива. Поэтому соединение должно быть герметичным.

Начните с пары прочных резиновых перчаток. У них должен быть длинный рукав, иначе они будут ограничивать движения и будут слишком сильно проникать внутрь шкафа. Их можно приобрести в промышленных магазинах и на Amazon.com.

Еще одна вещь, которая необходима, это фланцы, чтобы войти в боковую часть шкафа, в вертикальную панель, расположенную под окном. Насколько велики эти фланцы, зависит от диаметра рукава перчатки. В большинстве случаев будет достаточно фланца диаметром четыре дюйма. Это можно легко найти, купив 4-дюймовые туалетные фланцы в отделе сантехники местного дома благоустройства.

Однако 5-дюймовый фланец может оказаться слишком узким для рук некоторых людей. Также доступны пятидюймовые и шестидюймовые фланцы, но их необходимо приобретать в промышленной фирме, например, у Грейнджера. Поскольку они не так распространены, цена также будет выше.

Вырежьте круглое отверстие для фланцев с помощью лобзика или вышеупомянутого Rotozip. Фланец должен входить в отверстие и крепиться снаружи. После установки перчатки можно прикрепить к фланцу с помощью клейкой ленты.

Прокладка воздушного шланга В

Также должен быть доступ для прокладки воздушного шланга в шкафу. Есть два основных способа сделать это. Первый и самый простой — просверлить отверстие в боковой части шкафа, достаточно большое, чтобы шланг и муфта прошли через него. Однако при этом вокруг шланга остается зазор, через который могут выходить пыль и абразивные материалы. Лучшим вариантом является установка переборки в боковой стенке шкафа.

Латунные переборочные фитинги доступны для промышленных шлангов подачи сбоку шкафа, размеры которых соответствуют резьбе ¼” NPT, которая используется для воздушных шлангов. Он должен быть установлен примерно на полпути вверх по стенке шкафа, обеспечивая максимальную гибкость для перемещения пескоструйного пистолета внутри шкафа. Потребуется короткий, но очень гибкий воздушный шланг (от 3 до 4 футов) для перехода от штуцера перегородки к пистолету.

Он должен быть установлен примерно на полпути вверх по стенке шкафа, обеспечивая максимальную гибкость для перемещения пескоструйного пистолета внутри шкафа. Потребуется короткий, но очень гибкий воздушный шланг (от 3 до 4 футов) для перехода от штуцера перегородки к пистолету.

Добавление устройства для очистки

Ранее в этой статье я упоминал, что мы строим шкаф с плоским дном, а не с наклонным дном для сбора абразивных материалов. Тем не менее, по-прежнему необходимо иметь возможность очищать абразивоструйные материалы, как для предотвращения заполнения шкафа, так и для возможности повторного использования абразивных материалов.

Самый простой способ сделать это — установить еще один 4-дюймовый туалетный фланец в середине нижней части корпуса пескоструйного аппарата. Прикрепите фланец снаружи, чтобы он не образовывал выступ на дне шкафа. Слегка удлините фланец с помощью куска 4-дюймовой трубы из ПВХ, а затем наденьте на конец резьбовой колпачок, убедившись, что под резьбовым колпачком осталось достаточно места, чтобы поставить под него пятигаллонное ведро.

Одной из предосторожностей здесь является частая очистка камеры пескоструйной обработки, чтобы она не заполнялась. Если в шкафу находится слишком много абразива, то при снятии крышки он, вероятно, выльется из ведра и разольется по всему помещению.

Фильтрация воздуха и сбор пыли

Поскольку воздух нагнетается в пескоструйную камеру, воздух также должен выходить из камеры. Проще всего это осуществить, установив в заднюю стенку корпуса пескоструйного аппарата прямоугольный воздушный фильтр от автомобиля. Вырежьте отверстие, которое позволит силиконовой прокладке, встроенной в фильтр, плотно прилегать, не деформируя фильтр. Затем установите фильтр в отверстие.

В идеале фильтр следует устанавливать изнутри, а не снаружи, так как движение воздуха будет происходить изнутри шкафа наружу. Размещение фильтра в верхней части шкафа уменьшит вероятность его повреждения предметами внутри, а также поможет убедиться, что на фильтр попадает пыль, а не взрывоопасная среда.

Чтобы удерживать фильтр на месте, вырежьте прямоугольник из фанеры, который будет служить зажимным фланцем. Внутренняя часть этого прямоугольника должна быть размером с площадь фильтра, при этом силиконовые края захватываются фанерным фланцем. Стороны фланца должны иметь ширину не менее 2 дюймов, чтобы придать ему прочность. Поскольку фильтр не нужно часто менять, а можно просто продуть воздухом, фланец можно установить с помощью винта.

Шаг вперед

Профессиональные магазины, использующие пескоструйные аппараты, регулярно подключают свои пескоструйные камеры к специальной системе сбора пыли. Однако, даже если в рассматриваемом деревообрабатывающем цехе есть система сбора пыли, крепить к ней пескоструйный аппарат не рекомендуется. Мало того, что это будет иметь тенденцию к быстрому заполнению системы сбора пыли, но и смешает опилки с абразивом, что сделает более или менее невозможным повторное использование абразива.

Однако простой пылесборник можно сделать из Шоп-пылесоса и пары пятигаллонных ведер. Основная причина использования обоих заключается в том, что Shop-vac не заполняется абразивными материалами, которые, опять же, в конечном итоге перепутались бы с абразивными материалами. Два пятигаллонных ведра могут работать как пылесборник, а Shop-vac обеспечивает всасывание.

Основная причина использования обоих заключается в том, что Shop-vac не заполняется абразивными материалами, которые, опять же, в конечном итоге перепутались бы с абразивными материалами. Два пятигаллонных ведра могут работать как пылесборник, а Shop-vac обеспечивает всасывание.

Узнать цену на Amazon

Чтобы два ведра подошли друг к другу, необходимо отрезать верхние несколько дюймов одного из них и снять ручку. Эти ведра обычно имеют четыре пластиковых кольца вокруг верхней части. Просто отрежьте два верхних кольца, прорезав боковую сторону ведра чуть ниже второго кольца. После удаления заусенцев он должен плотно прилегать к открытому отверстию другого ведра, образуя уплотнение.

В этом же ведре должны быть вырезаны впускные и выпускные отверстия. Выпускное отверстие должно быть прямо по центру дна ведра, и к нему будет присоединен шланг от Shop-vac. Установите на дно ведра фитинг из ПВХ соответствующего размера с резиновым хомутом, к которому можно присоединить шланг Shop-vac.