Питтинг коррозия: Питтинг – суть процесса, методы борьбы с питтинговой коррозией стали

Содержание

Питтинговая коррозия — что это? Распространение, особенности и методы защиты

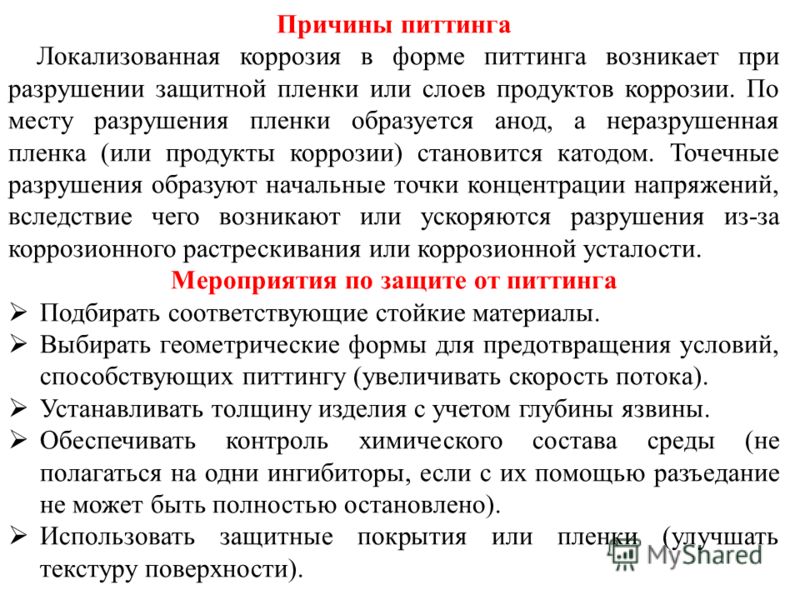

Виды коррозии достаточно обширны и разнообразны, у каждого свои причины и последствия. Одним из распространенных проявлений коррозии является питтинговая коррозия или, как ее еще называют, точечная коррозия.

Коррозийному разрушению подвергаются практически все металлы, какие-то более восприимчивы, а какие-то нет. Сегодня в мире существуют технологии, которые помогают замедлить процессы разрушения, происходящие с элементами, но не избавить от них полностью.

Питтинговая коррозия – это непредсказуемый и наиболее опасный вид процессов коррозийного разрушения.

Особенности питтинговой коррозии

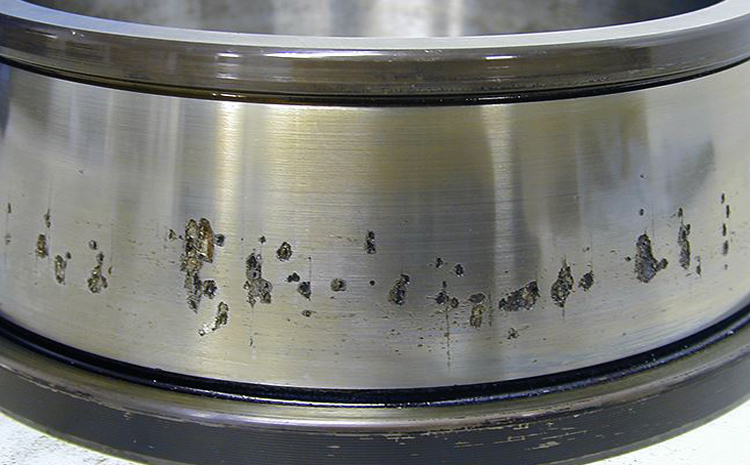

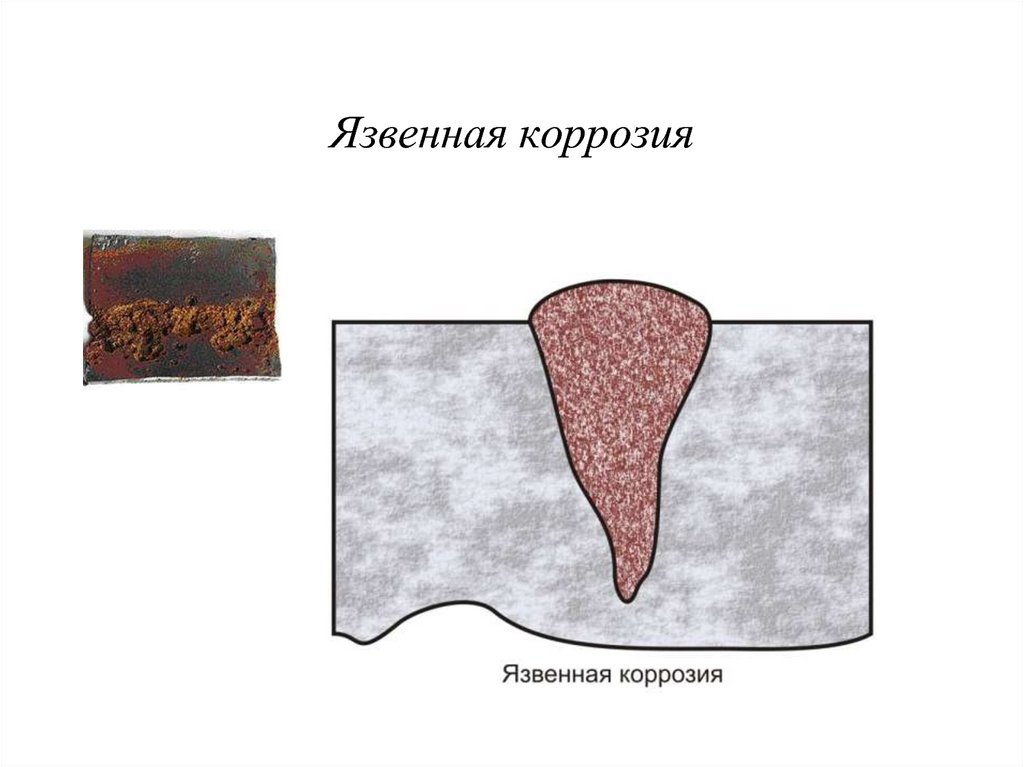

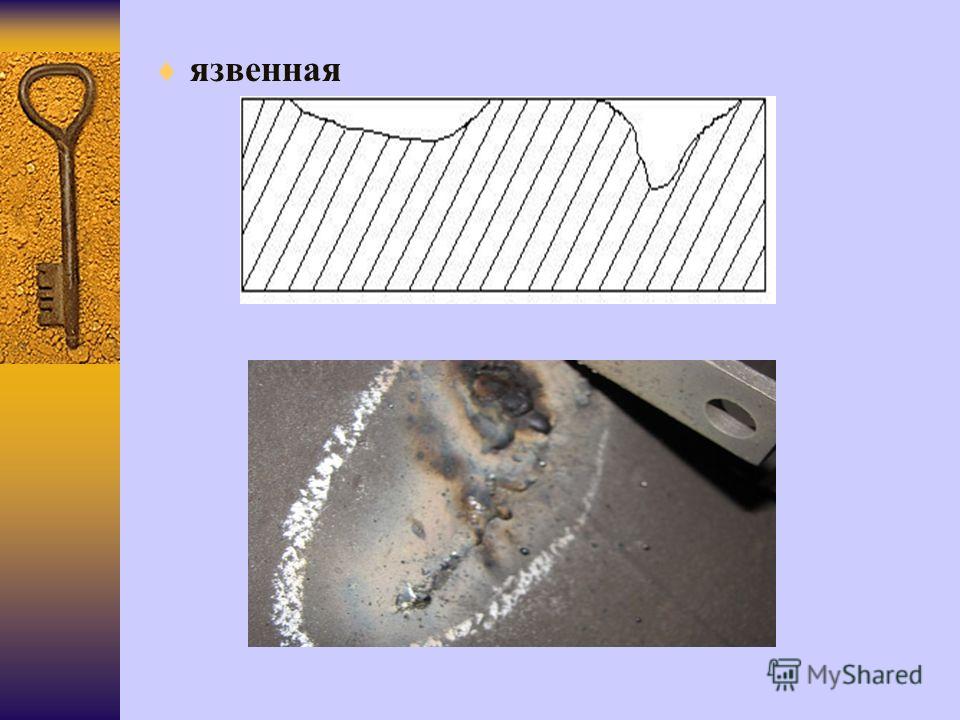

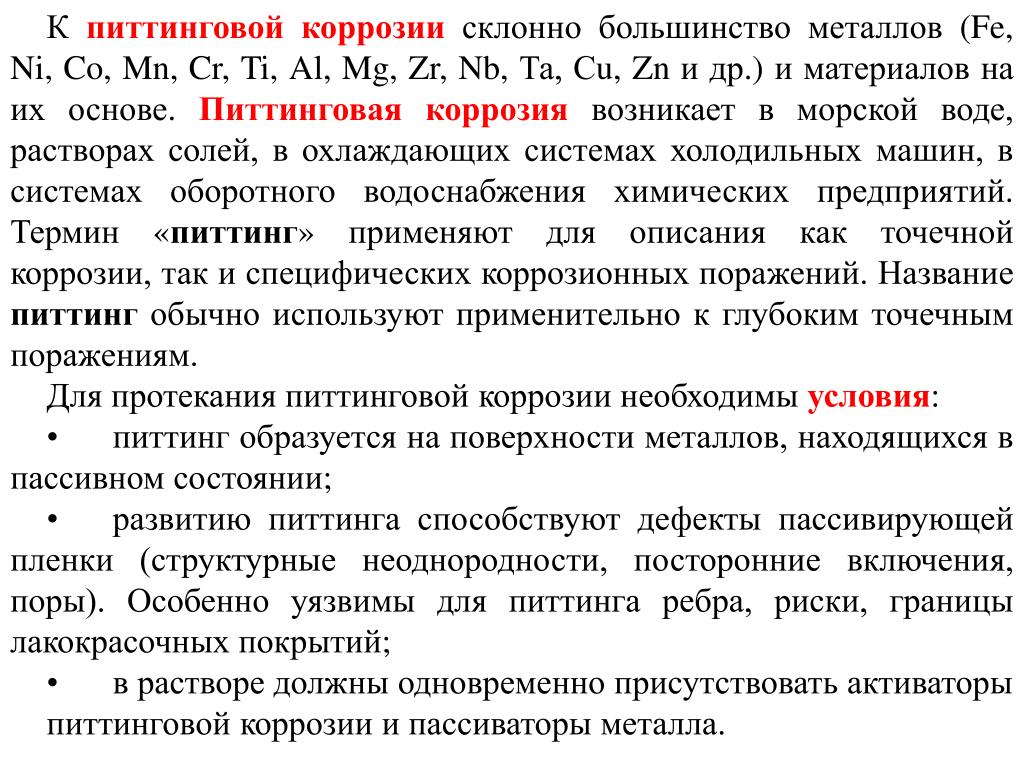

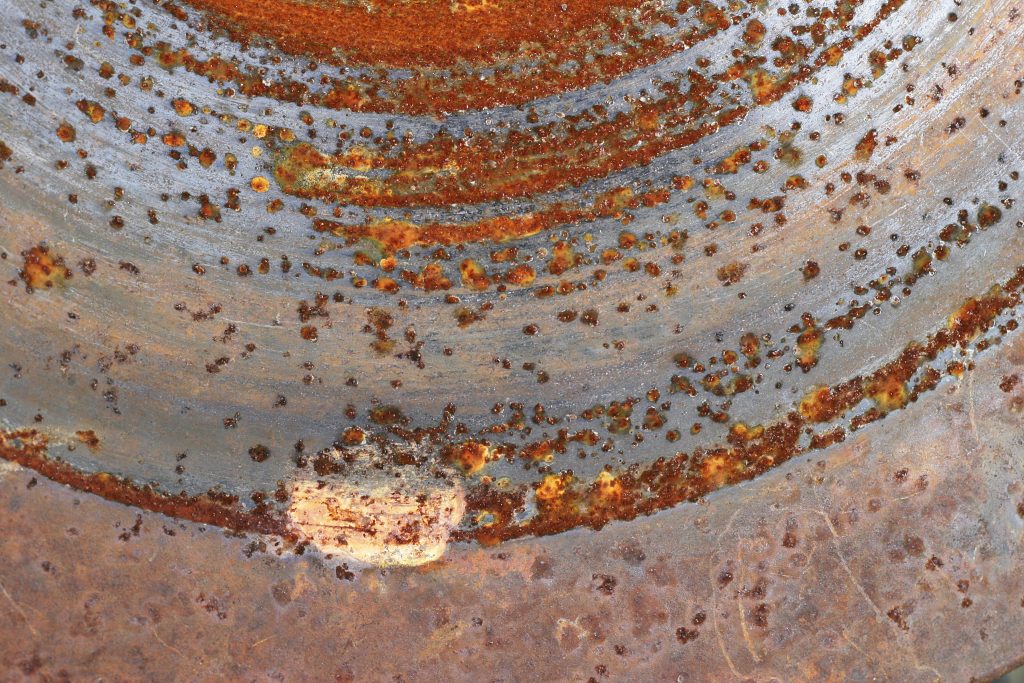

Внешнее проявление точечной коррозии – это точечные язвы буро-рыжего цвета.

Отличительными чертами данного вида разрушения является то, что она возникает и распространяется в верхних слоях элемента, поражает участки ранее полученных дефектов, также питтинг обычно распространяется в слоях верхнего антикоррозийного покрытия.

Точечной коррозии металла подвергаются в большей степени пассивные металлы, к которым относится: медь, сурьма, ртуть, платина, также часто питтинг наблюдается на алюминии, никеле, цинке. Поэтому все изделия из данных материалов подвержены такому виду разрушения (микросхемы, агрегаты, сплавы этих металлов и др.).

Факторы, влияющие на образование питтинга на поверхности металлических материалов:

- Перепады температур или постоянное действие повышенных температур.

- Плохо обработанная поверхность (шероховатости, потертости, рыхлости и т.д.).

- Действие кислотных сред.

- Действие веществ с примесями соли.

Классификация точечных повреждений

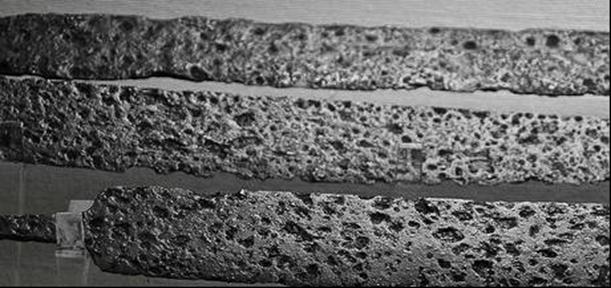

По размеру бывают:

- Микропиттинги величиной до 0,1 мм;

- Обычные размером до 1 мм;

- Язвенный питтинг имеет размеры более 1 мм.

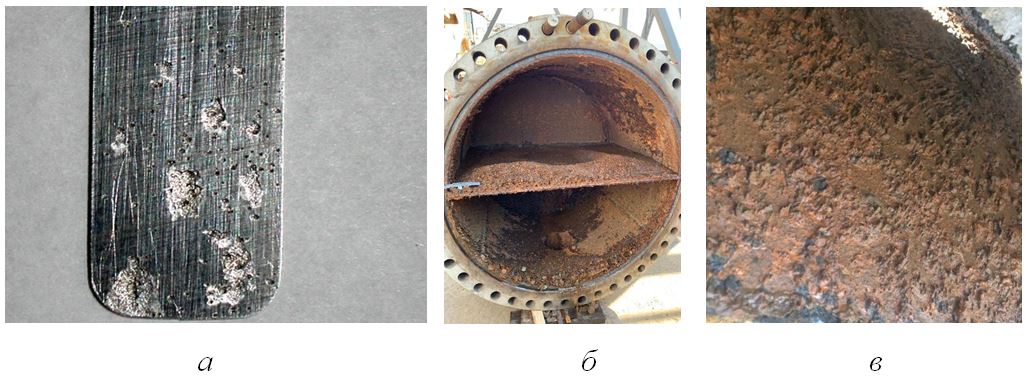

Также различают открытые, закрытые и поверхностные точечные язвы.

В открытом виде ржавые пятна хорошо просматриваются на поверхности материала, достаточно человеческого зрения. Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

Если язвенных образований слишком много, то в процессе своего распространения они сливаются в одну сплошную диффузную составляющую. Закрытый вид питтинга самый опасный, так как его невозможно рассмотреть с внешней стороны, так как они увеличиваются не наружу, а вглубь материала изделия. Такие язвы могут быть найдены только с использование специальных просвечивающих приборов.

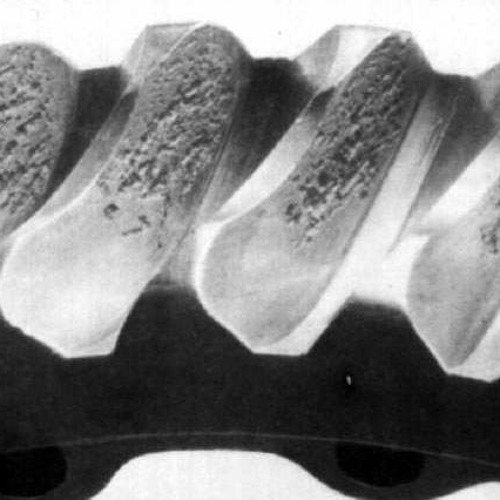

Поверхностный питтинг встречается наиболее редко, разрушение происходит не вглубь или наружу элемента, а вширь, что способствует образованию не просто точек, а выбоин на поверхности элемента.

Питтинговая коррозия — причины образования

Интенсивное образование ржавчины происходит при контакте металлического изделия с солеными растворами и различными химически агрессивными средами.

Нужно понимать, что питтинговая коррозия это точечные язвы там, где происходило нарушение технологий производства, механические повреждения, приводящие к микроскопическим дефектам. Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Если сплав был произведен с нарушением технологии, то в нем могут быть инородные включения, поры, которые нарушают работу изделия.

Важной причиной появления питтингов можно назвать среду, в которой эксплуатируется материал. При частых динамических воздействиях, нарушается структурная целостность зерен металла, что приводит, к внутренним разрушениям и распространению коррозийных процессов.

Проявление точечных язв

Чтобы более полно понимать, что такое питтинговая коррозия, необходимо разобрать процесс ее появления и развития:

- Начальная стадия или зарождение – отмечалось выше, что питтинги образуются в местах ранее полученных дефектов в виде трещин, сколов, рыхлостей от удара и т.п. Также на поверхности металла существует естественная защитная пленка, от воздействия факторов окружающей среды, она может истончаться или пропадать вовсе, что содействует более быстрому процессу разрушения.

- Процесс роста – рост происходит вследствие электрохимических реакций и полного растворения защитной оксидной пленки.

- С момента зарождения коррозия в определенном месте развивается очень быстро, но со временем ее распространение замедляется и все больше углубляется внутрь материала элемента для полного разрушения металлической решетки.

Имеются случаи, когда питтинг не развивается, а наоборот происходит его замедление – процесс репассивации. Но это может произойти только на ранних этапах развития ржавчины.

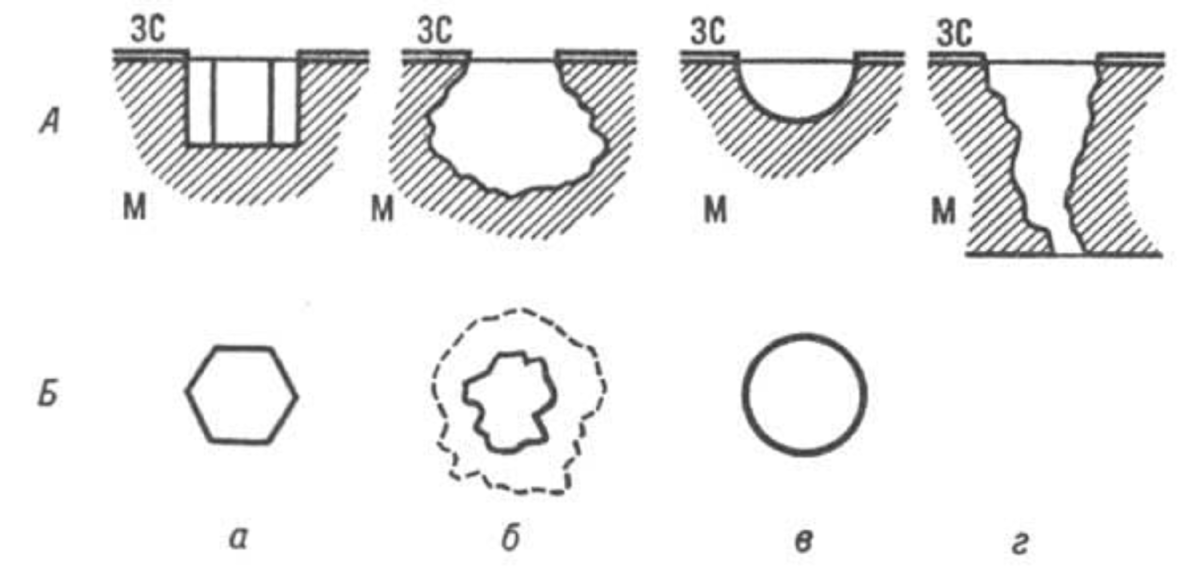

Формы питтингового повреждения

Если рассматривать питтинг более тщательно, то можно обратить внимание, что одни точки имеют правильную округлую форму, другие могут быть: многогранниками, объединенными многогранниками, пирамидальные, призматические. В некоторых многогранников наблюдается блестящее дно язвы.

Форма питинговой коррозии металлов будет напрямую зависеть от формы частиц кристаллической решетки, так как продукты разрушения повреждают именно кристаллическую решетку материала, и образуются пустоты.

По форме точечных язв на изделии, можно понять, из какого именно металла оно сделано.

Методы защиты металлов и сплавов от коррозии

Защита металлов и сплавов от питтинговой коррозии:

- Электрохимическая защита. Этот вид защиты часто применяется вместе с применением ингибиторов.

- Так как наиболее подвержены питтинговым образованиям пассивные сплавы, то наилучшим решением будет минимизировать их величину в составе сплавов или совсем заменить на другой, более устойчивый к разрушению материал.

Существуют вещества, введение которых в сплав, повышает его антикоррозийную стойкость (например, кремний и хром).

- Применение ингибиторов, которые в замкнутой системе подавляют или задерживают развитие разрушающих процессов, вследствие химических и физико-химических воздействий (вещества на сульфатной основе, щелочи, нитраты).

- Нанесения защитного антикоррозийного покрытия на предварительно очищенную и подготовленную поверхность элемента.

Важно понимать, что представленные методы борьбы с точечной коррозией металла возможны только на производстве или на начальном этапе создания сплава для конструкции или детали.

Таким образом, наличие питтингов не ставит крест на работоспособности конструкции, если они были замечены вовремя. Стоит всегда тщательно следить за состоянием изделий, включенных в работ, во время проводить технические обследования и не скупиться на качественную антикоррозийную защиту для металлов.

Питтинг покрытия и его опасности

Питтинговая точечная коррозия: что это и какую опасность в себе несет

Люди часто заявляют, что каждый металл можно защитить при помощи особого оксидного покрытия, которое будет затруднить появление коррозии.

Но есть и особый вид ржавчины, которая называется питтинговой коррозией, которая затрагивает металлы с защитными покрытиями. В большинстве случаев такая коррозия будет затрагивать лишь верхний оксидный металлический слой, а вглубь будет проникать достаточно медленно.

Но как же появляется такая ржавчина? Правда ли то, что есть коррозия нержавеющей стали? Далее вы найдете ответы на все вопросы.

Содержание:

- 1 Что такое питтинг

- 2 Подробности

- 2.1 Причины появления

- 2.2 Этапы появления точечной коррозии

- 2.3 Классификация

- 2.4 Защита объектов из металла

- 3 Заключение

Что такое питтинг

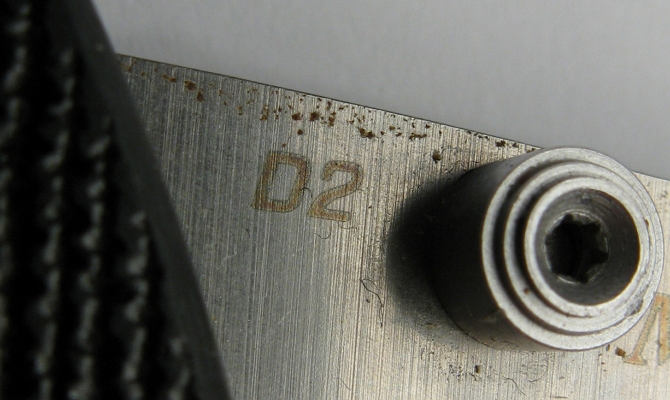

Итак, питтинг является разновидностью коррозии, при которой на металлической поверхности будут появляться так называемые питтинги. Такая коррозия будет затрагивать медные, железные, алюминиевые сплавы, а также те, что на основе хрома и прочие. Коррозия питтингового типа возможна даже на нержавейке.

Питтинг обычно будет затрагивать разные металлические конструкции, которые будут контактировать с соленой водой (как правило, это разные участки около берега). Это связано с тем, что для вступления в силу реакции требуется избыток ионов-активаторов, которые станут вытеснять кислород из защитной оксидной пленки – а такие вещества в большом количестве выделяются именно в воде. Также обращайте внимание, что вначале питтинг обычно начинает затрагивать верхние слои оксидной пленки, но из-за усиливающегося распространения ржавчины он может начать захватывать металл полностью. Такая коррозия появляется обычно при комбинации сразу двух факторов.

Также обращайте внимание, что вначале питтинг обычно начинает затрагивать верхние слои оксидной пленки, но из-за усиливающегося распространения ржавчины он может начать захватывать металл полностью. Такая коррозия появляется обычно при комбинации сразу двух факторов.

Подробности

Причины появления

Предлагаем рассмотреть основные причины питтинговой точечной коррозии.

- Деформация механического характера

Это может быть царапина, вмятина, растрескивание в области удара, а также другое. Этот фактор будет ключевым, потому что на большинстве металлических сплавов на поверхность есть весьма тонкий, но все-таки слой защиты, который способствует предотвращению коррозии.

Естественно, что при повреждении такого слоя металл будет становиться незащищенным перед ржавчиной.

- Структурная неоднородность

Такой фактор тоже является крайне важным, потому что неоднородности часто будут создавать небольшие по размеру очаги, где спустя время начнет появляться ржавчина. Неопытные инженеры могут подумать, что такой фактор будет опасным лишь для металла и стали низкого качества, но это вовсе не так. Действительно, сплавы низкого качества будут иметь неоднородную структуру и ржавеют намного чаще, но еще структурная неоднородность может появиться и у деталей, которые обработаны, на которые забыли нанести покрытие с защитой. Простой пример – во время сверления отверстия будет нарушена целостность внешней пленки против коррозии – это будет привлекать внимание к появлению повреждений.

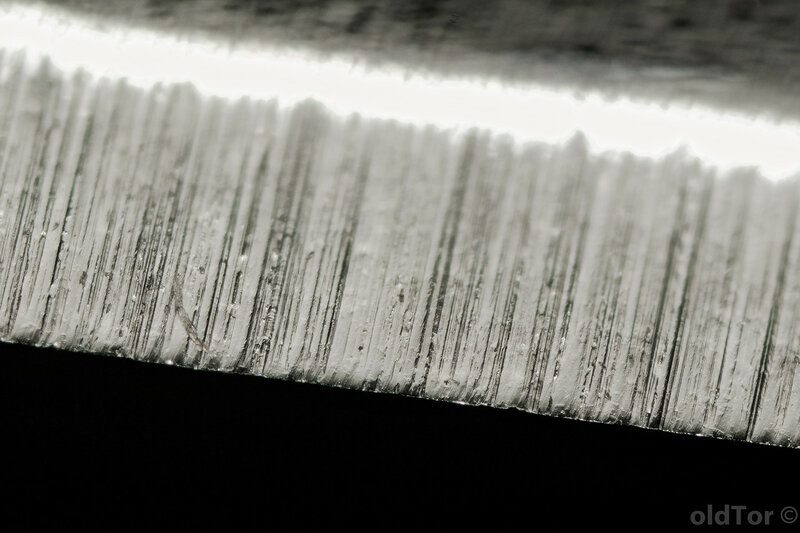

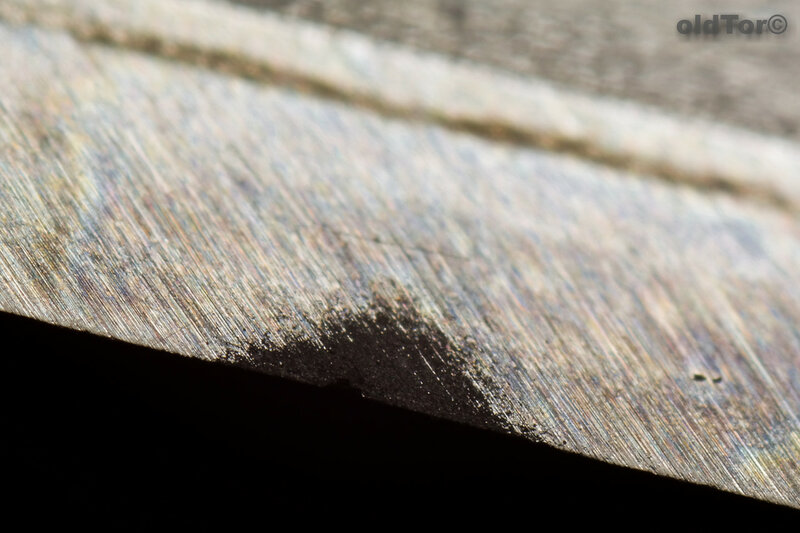

- Высокая степень шероховатости

Если поверхность объекта из металла является весьма шероховатой, то в подобном случае на ней вряд ли будет удерживаться особое антикоррозийное покрытие. По этой причине появление на подобной поверхности коррозии, но это лишь вопрос времени. Еще обращайте внимание на то, что тут будет действовать одно правило – чем больше шероховатость поверхности металла, тем скорее она станет покрываться коррозией. Гладкий однородный металл будет обладать прекрасной устойчивостью к ржавчине.

По этой причине появление на подобной поверхности коррозии, но это лишь вопрос времени. Еще обращайте внимание на то, что тут будет действовать одно правило – чем больше шероховатость поверхности металла, тем скорее она станет покрываться коррозией. Гладкий однородный металл будет обладать прекрасной устойчивостью к ржавчине.

- Агрессивная среда

Не поверите, но может случиться даже точечная коррозия нержавеющей стали, если будет контакт с агрессивными средами (кислоты, воды с огромным содержанием солей, щелочей и прочего). Агрессивные среды тоже могут повредить внешний антикоррозийный слой, а это спустя время может привести к появлению питтинга. Также обратите внимание, что различные вещества будут влиять на металл разными способами – если морская вода при не долгосрочном контакте не будет наносить какие-либо повреждения, а вот при контакте с сильными кислотами могут появиться сильные повреждения. По этой причине следует соблюдать правила хранения и обработку металла.

Этапы появления точечной коррозии

Основной опасностью такой коррозии будет быстрое распространение. Все дело заключается в том, что по мере появления ржавчины будет разрушаться защитный внешний слой, и поэтому такую коррозию не удастся локализовать на определенном участке. Даже самые малые по размеру фрагменты растут и увеличиваются в размере, а при отсутствии своевременной обработки коррозия очень быстро станет целиком захватывать металл, что сделает его бесполезным и в какой-то мере опасным (к примеру, когда идет речь о навесной конструкции из металла).

Такая коррозия по металлу станет распространяться в несколько этапов:

- Точечная ржавчина начинает появляться в местах, где повреждено антикоррозийное покрытие (трещины, царапины, вмятины и прочее), а еще при неоднородной металлической структуре. Еще одной локализацией будет обработанный металл, на который по каким-то причинам не успели нанести защитное покрытие.

- На химическом уровне это будет происходить так – ионы-активаторы под воздействием электрохимической силы станут вытеснять кислород из оксидной пленки, которой покрыт лист металла или изделие.

Это приведет к постепенному разрушению внешнего покрытия металла с появлением характерных язв и пятен рыжевато-коричневого цвета.

Это приведет к постепенному разрушению внешнего покрытия металла с появлением характерных язв и пятен рыжевато-коричневого цвета. - По мере того, как будет разрушаться оксидная пленка, ржавчина станет захватывать новые участки поверхности объекта из металла, то это может привести к ухудшению свойств физического характера (теряется твердость/плотность/прочность и прочее). Реакция окисления будет идти по электрохимическому сценарию благодаря вытеснению кислорода из пленки оксида.

- После всецелого уничтожения оксидной пленки питтинг начнет проникать внутрь металлического сплава – и тогда наступит диффузный этап. Скорость протекания такого процесса будет достаточно низкой, а полное ржавление может занимать огромное количество времени.

Стоит обратить внимание на то, что иногда будет происходить пассивация металла самопроизвольного типа, что приведет к замедлению появления ржавчины. На практике такой сценарий встречается весьма редко, хотя подобные случаи можно встретить на практике. Стоит обратить внимание на то, что в случае перехода точечной коррозии на диффузный этап пассивация не будет возможна по физическим причинам.

Стоит обратить внимание на то, что в случае перехода точечной коррозии на диффузный этап пассивация не будет возможна по физическим причинам.

Классификация

Есть несколько видов питтинга:

- Поверхностный. При подобном сценарии ржавчина начнет затрагивать исключительно верхнюю металлическую поверхность. Еще она будет распространяться в виде небольших и тоненьких линий с диаметром от 0.1 до 0.3 см. Поверхностная ржавчина на первоначальном этапе обычно будет захватывать углы, но спустя время она начнет распространяться в горизонтальном направлении по всей поверхности элемента из металла.

- Открытый. При подобном сценарии коррозии начнет появляться в виде частых больших точек, причем их диаметр будет составлять от 0.2 до 0.5 см. На поверхности сперва будут появляться несколько точек, которые размещено далеко друг от друга. Спустя время количество точек будет прямопропорционально расти, и они станут захватывать всю поверхность объекта из металла.

- Закрытый. При подобном сценарии питтинг будет захватывать сначала внутреннюю поверхность пленки из металла, а также распространение коррозии обычно идет виде недлинных линий или больших окружностей со средним диаметром (от 0.5 до 1.5 см). Такой сценарий будет встречаться крайне редко, и является самым опасным, а также губительным в связи со сложностью своевременного обнаружения. Подобная коррозия будет проявляться лишь на позднем этапе роста коррозии, когда металл спасти невозможно.

А теперь немного о том, как защитить объекты.

Защита объектов из металла

Главным методом защиты нержавейки и металла от коррозии питтингового типа будет пассивация. Для обработки обычно применяют особый раствор на основании лимонной и азотной кислоты. При необходимости кислотный раствор может усиливаться разными вспомогательными добавками. Определенные инженеры добавляют в раствор калия ферроцианид при концентрации 2.5%. Целью пассивации будет замедление коррозии до полного прекращения появления новой ржавчины.

Такой кислотный раствор будет играть роль новой защитной пленки, которая будет образовываться на поверхности во время процесса.

Кроме этого можно использовать и другие вспомогательные защитные меры:

- Заделка дефектов и трещин. Одной из основных причин появления коррозии будет нарушение целостности оксидной пленки из-за внешних дефектов. Если такие повреждения заделать вовремя, то ржавчина не успеет появиться.

- Удаление шероховатостей и неровностей. Ржавчина крайне часто появляется на неровной поверхности, а зачистка поверхности металла будет надежно защищать элемент.

- Нанесение хромированного покрытия. Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.

Надеемся, теперь вам станет проще защищать металлические элементы.

Заключение

Питтинг – это особая форма ржавчины, которая способа захватывать оксидный защитный слой металла.

В большинстве случаев ржавчины будет распространяться в виде длинных полос и небольших по размеру точек. На позднем этапе могут появляться большие неровные пятна и длинные язвы-полосы.

Главными причинами появления питтинга станут механические дефекты, повреждения химического типа, наличие неровностей и прочее. В зависимости от типа ржавчины будут отличать несколько видов питтинга – закрытый, открытый и поверхностный. Основным способом защиты металла будет пассивация, а еще своевременная обработка локальных дефектов.

О новейших методах изучения процессов питтинговой коррозии

Библиографическое описание:

Замалетдинов, И. И. О новейших методах изучения процессов питтинговой коррозии / И. И. Замалетдинов, Е. А. Колобова. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 1 (3). — С. 36-45. — URL: https://moluch.ru/th/8/archive/46/1655/ (дата обращения: 02.10.2022).

И. О новейших методах изучения процессов питтинговой коррозии / И. И. Замалетдинов, Е. А. Колобова. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2017. — № 1 (3). — С. 36-45. — URL: https://moluch.ru/th/8/archive/46/1655/ (дата обращения: 02.10.2022).

There are summarizes of current methods for studying pitting (PC), including a method of using neural networks, 3D method for studying the morphology during the growth of pitting, finite element method, ellipsometry method, and others. Get useful information to deepen our understanding of the mechanism and kinetics of growth of pitting corrosion.

Keywords: Pitting corrosion, neural networks, velocity of pitting’s growth

Питтинговая коррозия является опасным видом локального поражения металлов и сплавов, которая, помимо перфорации стенок оболочкового оборудования химических производств, может инициировать процессы коррозионного растрескивания и коррозионной усталости. Поэтому интерес к изучению ПК возрастает в связи с развитием металловедения, с необходимостью создания устойчивых к локальным видам коррозии металлов и сплавов. Прежде чем перейти к новейшим исследованиям в области ПК вкратце охарактеризуем условия возникновения ПК и теоретические представления о ПК, которые базируются на работах научных школ Я. М. Колотыркина [1], И. Л. Розенфельда [2], Н. Д. Томашова [3] и др.

Поэтому интерес к изучению ПК возрастает в связи с развитием металловедения, с необходимостью создания устойчивых к локальным видам коррозии металлов и сплавов. Прежде чем перейти к новейшим исследованиям в области ПК вкратце охарактеризуем условия возникновения ПК и теоретические представления о ПК, которые базируются на работах научных школ Я. М. Колотыркина [1], И. Л. Розенфельда [2], Н. Д. Томашова [3] и др.

Питтинговая коррозия характерна для пассивирующихся металлов в средах, содержащих в первую очередь галиды (Cl—, Br—, I—) металлов. При достижении критического потенциала питтингообразования на активных центрах поверхности металла адсорбируются агрессивные анионы и при достижении критической концентрации Скр вызывают растворение в виде соли. Схематически процесс можно представить в виде следующих последовательных стадий [4]:

Пассивацию металла вызывают молекулы воды, которые к атому металла обращены кислородным концом. Ионы хлора вытесняют молекулы воды с поверхности и образуют с металлом интермедиаты (комплексы), переходящие в раствор. Далее следует быстрая стадия гидролиза с высвобождением хлор-ионов, вступающих в новое поверхностное взаимодействие с атомами металла. Таким образом формируется циклический или автокаталитический путь реакции питтингообразования [4].

Ионы хлора вытесняют молекулы воды с поверхности и образуют с металлом интермедиаты (комплексы), переходящие в раствор. Далее следует быстрая стадия гидролиза с высвобождением хлор-ионов, вступающих в новое поверхностное взаимодействие с атомами металла. Таким образом формируется циклический или автокаталитический путь реакции питтингообразования [4].

В работе [5] изучали ПК на аэрокосмических сплавах (Al-5,6 Zn-2,5 Mg-1,6 Cu) путем использования искусственных нейронных сетей для моделирования процесса. При этом были использованы оптическая профилометрия и функции Вейбулла для характеристики распределения по глубинам и диаметрам питтингов. Авторы использовали временные эмпирические зависимости скорости роста питтингов, полученные ранее исследователями [6,7]:

,(1)

где t — время, d — глубина или диаметр питтинга, К и b — константы, где b принимает значения от 0,3 до 0,5 [6]. Далее применили трехпараметровую Вейбуловскую функцию распределения для определения популяции питтингов по глубине и диаметру:

(2)

где d — глубина питтинга или эквивалентный ей диаметр, α— Вейбуловский параметр формы питтинга, β — параметр масштаба. γ — параметр сдвига (локализации). Методом практической профилометрии установлено, что параметром сдвига можно пренебречь, поэтому выражение (2) авторы [5] упростили:

γ — параметр сдвига (локализации). Методом практической профилометрии установлено, что параметром сдвига можно пренебречь, поэтому выражение (2) авторы [5] упростили:

,(3)

где параметры уравнения такие же, что и в уравнении (2). Вейбуловские параметры глубины и диаметра (обозначенные как αгл, βгл, αдиам, βдиам) были использованы в создании искусственных нейронных сети (ИНС). Входами во все НС были показатели температуры, рН, [Cl—], время экспозиции, в то время как выходами были максимальная глубина питтингов, максимальный диаметр питтинга, αгл, βгл, αдиам, βдиам. Каждый параметр, (т. е. температура, глубина питтинга и т. д.) был нормализован между значениями 0 и 1 перед подачей в ИНС. Поскольку температура и величина рН равномерно распределены по их весам, они были нормализованы в соответствии с линейными правилами. Например, температура была нормализована в соответствии с уравнением

Например, температура была нормализована в соответствии с уравнением

,(4)

где Тнорм— нормализованная температура, Ti — температура i -ого опыта, Tmin,, Tmax— минимальная и максимальная температура соответственно. Аналогичной нормализации была подвергнута величина рН, а концентрация хлорида, время, глубина и диаметр питтинга были нормализованы по логарифмической зависимости:

.(5)

Нейроносетевое моделирование проводилось с помощью программного обеспечения JMP8. Программное обеспечение позволило выбрать определенный процент данных вначале для тренинга ИНС (67 % было использовано для определения βгл и 90 % для остальных).

Рис. 1. Нейроносетевая структура для всех конечных параметров (вид параметра, α; параметр шкалы, β; максимальная глубина питтинга или диаметр dmax. Число нод (Нn) в промежуточном слое варьируется для каждого параметра. Входные параметры: температура, рН, концентрация Cl—, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

Входные параметры: температура, рН, концентрация Cl—, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

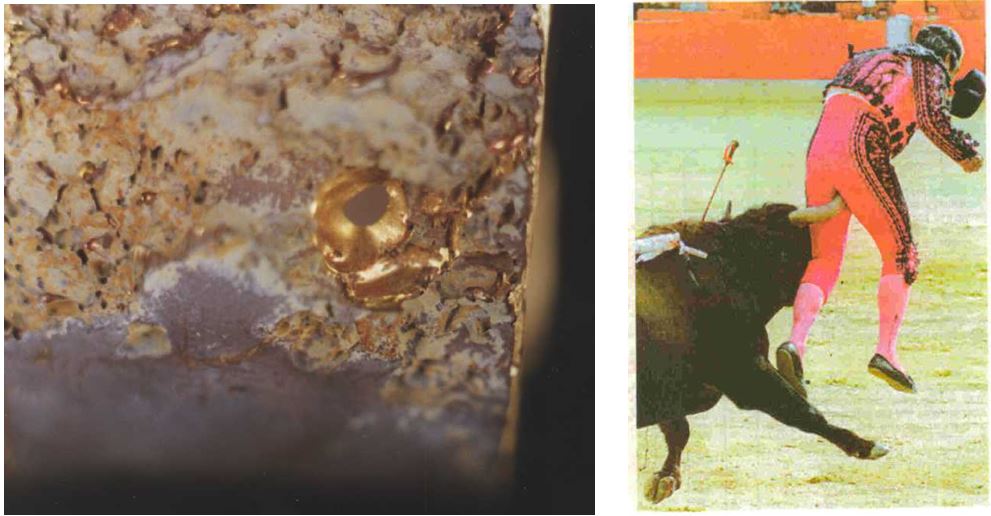

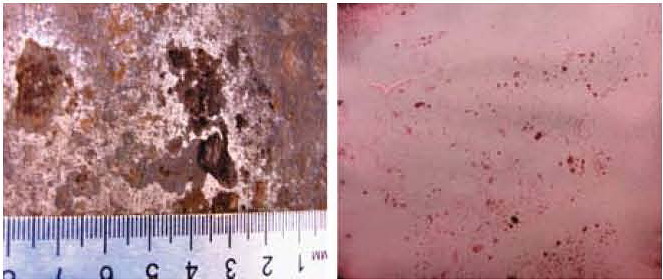

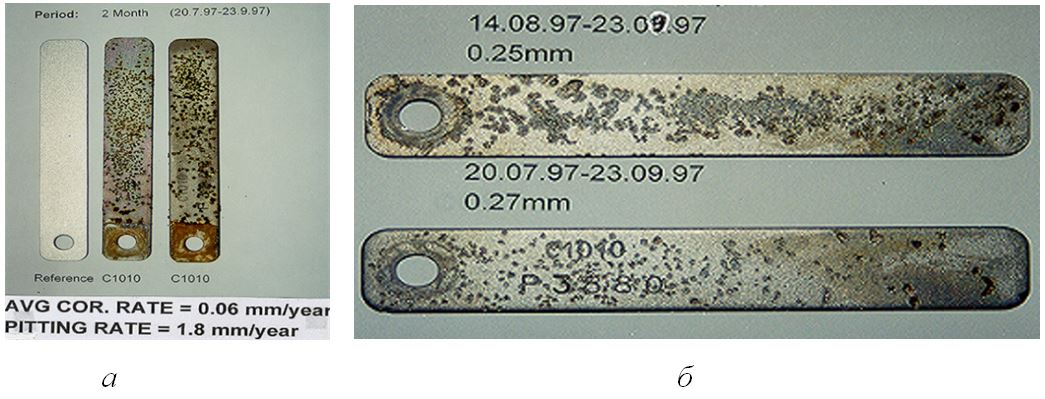

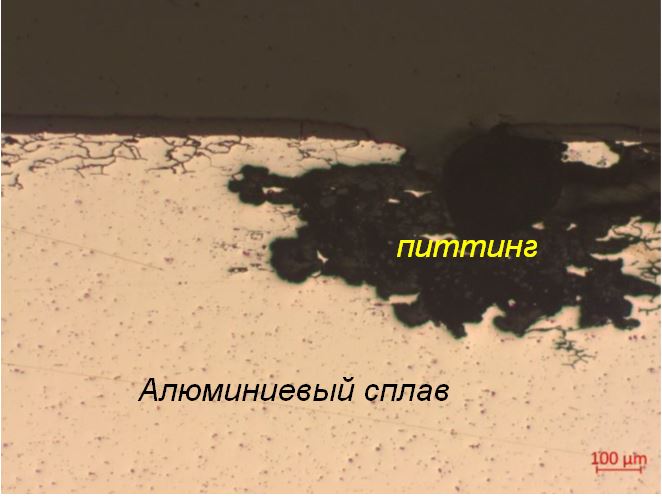

3D — изображение [5], полученное оптической профилометрией представлено на рис. 2.

Рис. 2. Слева: Очерченные круговые контуры групп питтингов для съемки на оптическом профилометре сплава алюминия АА 7075 (время испытаний 720 часов при температуре 60оС в растворе 0,6 М хлорида, рН = 6. Справа: 3D изображение образца после испытания

Каждый питтинг был зафиксирован программой в виде круга, пронумерован, расположение и размеры глубин и диаметров были записаны.

В табл. 1 приведено определенное пользователем число узлов (в скрытом слое), использованное для каждой ИНС.

В циклических условиях возникают напряжения, вызывающие рост трещин из глубоких питтингов. Поэтому измеренная действительная максимальная глубина питтингов была сопоставлена с результатами расчета ИНС. Результаты представлены на рис. 3.

Результаты представлены на рис. 3.

Таблица 1

Число нод искусственной нейронной сети при употреблении входящих параметров

Параметр | Число нод |

αглубина питтинга | 10 |

βглубина питтинга | 10 |

αдиаметр питтинга | 10 |

βдиаметр питтинга | 9 |

Максимальная глубина | 11 |

Максимальный диаметр | 12 |

Видно, что данные обучения/проверки ИНС со средним квадратичным отклонением R2 = 0,71 хорошо согласуются с результатами опытов со средним квадратичным отклонением R2 = 0,90. При анализе результатов использования ИНС было установлено, что на максимальную глубину питтингов оказывало влияние время испытаний, температура и рН раствора, а концентрация хлорида и ориентация тонкой структуры после прокатки сплава не оказывало существенного влияния. Незначительное влияние концентрации хлорида объяснено достаточным количеством хлорида для роста питтингов, влияние хлорида возможно возникнет в опытах при более низких концентрациях.

При анализе результатов использования ИНС было установлено, что на максимальную глубину питтингов оказывало влияние время испытаний, температура и рН раствора, а концентрация хлорида и ориентация тонкой структуры после прокатки сплава не оказывало существенного влияния. Незначительное влияние концентрации хлорида объяснено достаточным количеством хлорида для роста питтингов, влияние хлорида возможно возникнет в опытах при более низких концентрациях.

Рис. 3. Действительные максимальные глубины питтингов и рассчитанные ИНС максимальные глубины ложатся на одну прямую [5]

Временные уравнения роста питтингов были получены обученной ИНС: кинетика t1/4 была характерна для щелочных сред и для повышенных температур, а кинетика t1/2 была свойственна для кислых сред и для пониженных температур, однако для многих промежуточных значений рН и температур кинетика была t1/3. Показатель степени от 0,3 до 0,5 для большинства сред соответствовал литературным данным [6,7]. Кроме того, выявленные закономерности кинетики роста питтингов в литературе и результаты предсказаний нейронной сети по величинам степени b делают ей доверие, несмотря на интерполяционный ее характер.

Кроме того, выявленные закономерности кинетики роста питтингов в литературе и результаты предсказаний нейронной сети по величинам степени b делают ей доверие, несмотря на интерполяционный ее характер.

В работе [8] проводились анализы электрохимического шума с использованием временной и частотной зависимостей и статистических параметров потенциала и значений тока, полученные на нержавеющей стали AISI 316 в процессе питтинговой коррозии в деаэрированном 0,5 М растворе NaCl и в процессе коррозионного растрескивания под напряжением в кипящем подкисленном растворе NaCl. Визуальные наблюдения и статистические анализы значений спектрального оценивания тока и потенциала, использующего метод максимальной энтропии, дали полезную информацию на установление различия между этими коррозионными процессами и на влияние напряжения на усиление питтинговой коррозии. Результаты хорошо согласовывались с оптическими микроскопическими наблюдениями.

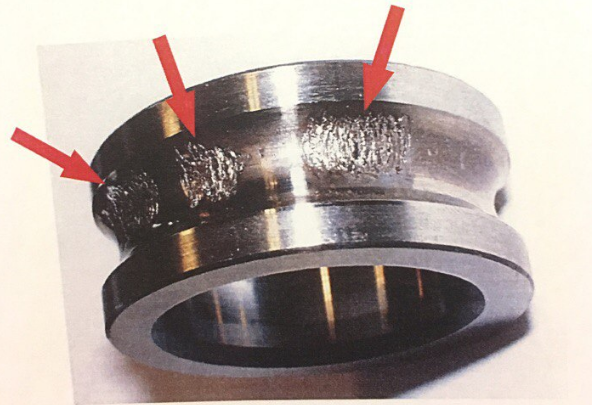

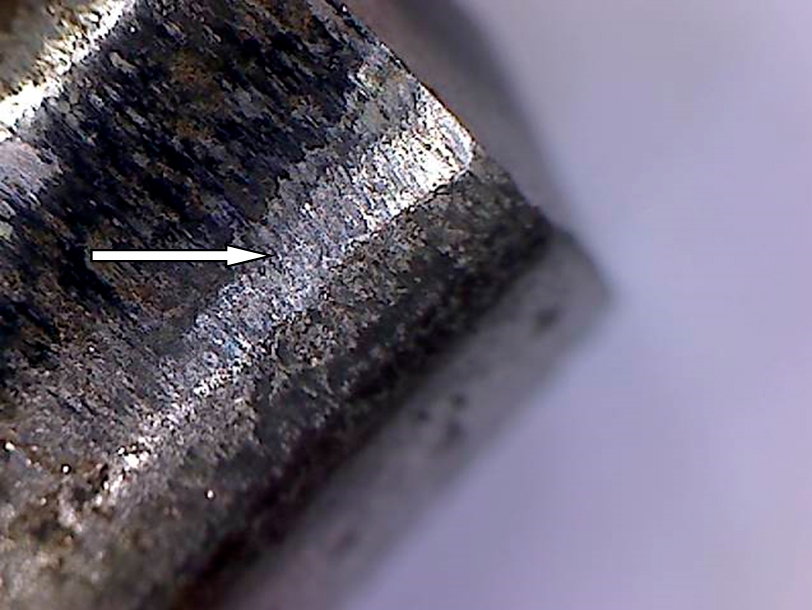

Исследователи [9] изучали трехмерную питтинговую коррозию, инициированную на включениях MnS стали А537 при циклических нагрузках. При этом использовали софокусный сканирующий лазерный микроскоп с элементным анализом. Ими установлено, что при циклических механических нагрузках питтинги растут анизотропно, т. е. скорости растворения стенок питтинга и дна различаются. Существенно более высокая скорость роста была обнаружена в перпендикулярном направлении оси нагрузок. Конечный элементный анализ указывает на то, что локальная продольная нагрузка играет важную роль на рост питтинга. Кинетика роста питтинга вширь доминировала в продольном направлении. Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

При этом использовали софокусный сканирующий лазерный микроскоп с элементным анализом. Ими установлено, что при циклических механических нагрузках питтинги растут анизотропно, т. е. скорости растворения стенок питтинга и дна различаются. Существенно более высокая скорость роста была обнаружена в перпендикулярном направлении оси нагрузок. Конечный элементный анализ указывает на то, что локальная продольная нагрузка играет важную роль на рост питтинга. Кинетика роста питтинга вширь доминировала в продольном направлении. Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

Объектом исследования [9] служила горячекатаная плита из стали А537, которая используется для изготовления нефтяной платформы. Химический состав стали, масс. %: 0,13 С; 1,48 Mn; 0,46 Si; 0,012 P; 0,005 S; 0,04 Cr; 0,19 Ni; 0,05 V; 0,17 Cu; 0,016 Mo, остальное железо. Матрица стали состоит из ферритно-перлитной структуры, полученной при прокатке и коротких поперечных перемещениях, включающей в большом количестве включения MnS в феррите. Статистика измерений показала, что размеры включений MnS в длину составила 27,1 ± 16,4 мкм, в ширину — 2,3 ±0,8 мкм с объемной фракцией 0,24 ± 0,11 % [9].

Статистика измерений показала, что размеры включений MnS в длину составила 27,1 ± 16,4 мкм, в ширину — 2,3 ±0,8 мкм с объемной фракцией 0,24 ± 0,11 % [9].

Испытания на растяжение проводили на универсальной испытательной машине (Shimadzu, модели AG-100KNG) при номинальной скорости деформации 4,2∙10–4 с-1 при комнатной температуре на трех прямоугольных стандартных образцах по направлению прокатки оси нагрузки. Во время испытаний на растяжение деформация записывалась тензометром. Механические свойства были следующие: предел текучести 303±3 МПа, прочность на растяжение 513±1 МПа, относительное удлинение 33±1 %, модуль Юнга (Е) 206±5 ГПа [9].

Образцы гантельной формы с калибровочными размерами длиной и шириной соответственно 15 и 6 мм, и толщиной 6 мм были использованы для тестов на усталостную коррозию. Осевая нагрузка была вдоль направления прокатки. Все образцы были отполированы сначала наждачной бумагой с зернами карбида кремния, затем алмазной пастой на полировочной машине. Коррозионные усталостные испытания проводили на установке Shimadzu, модели ENF-EAS с генератором синусоидальных колебаний с частотой 1 Гц с отношением напряжений 0 при комнатной температуре 20–25 оС. Серия усталостных испытаний проводилась при различных количествах циклов (1×104, 4×104, 7×104, 1×105, 2×105) при напряжении 140 МПа. Было установлено, что коррозионная усталость до разрушения составляла примерно 1×106 циклов. Не было коррозионных трещин в питтингах вплоть до 2×105 циклов, как установлено растровой электронной микроскопией. Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Коррозионные усталостные испытания проводили на установке Shimadzu, модели ENF-EAS с генератором синусоидальных колебаний с частотой 1 Гц с отношением напряжений 0 при комнатной температуре 20–25 оС. Серия усталостных испытаний проводилась при различных количествах циклов (1×104, 4×104, 7×104, 1×105, 2×105) при напряжении 140 МПа. Было установлено, что коррозионная усталость до разрушения составляла примерно 1×106 циклов. Не было коррозионных трещин в питтингах вплоть до 2×105 циклов, как установлено растровой электронной микроскопией. Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Из резервуара раствор 3,5 % NaCl со скоростью 20 мл/мин центробежным насосом нагнетался через нижний штуцер в сосуд с образцом, при этом жидкость контактировала с площадкой 1 см2 (остальная поверхность изолировалась силиконовым клеем) узкой части испытуемого образца. Через верхний штуцер жидкость самотеком поступала обратно в резервуар.

Через верхний штуцер жидкость самотеком поступала обратно в резервуар.

После коррозионных испытаний продукты коррозии удаляли раствором этилендиаминотетрауксусной кислотой (готовили 200 мл 1,5 % -ный раствор). Раствор не растворял матрицу и включения MnS.

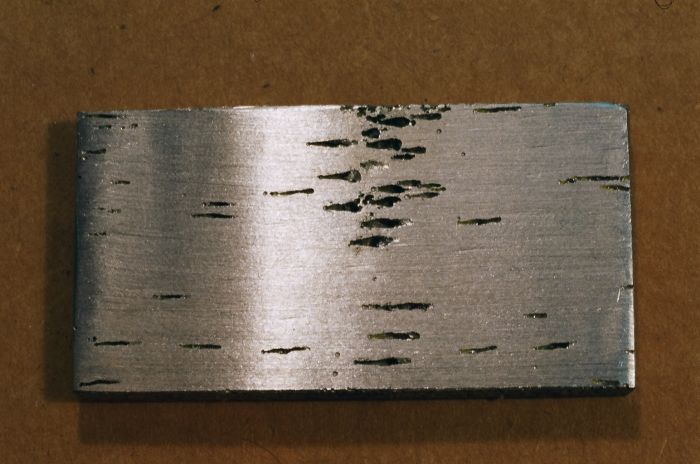

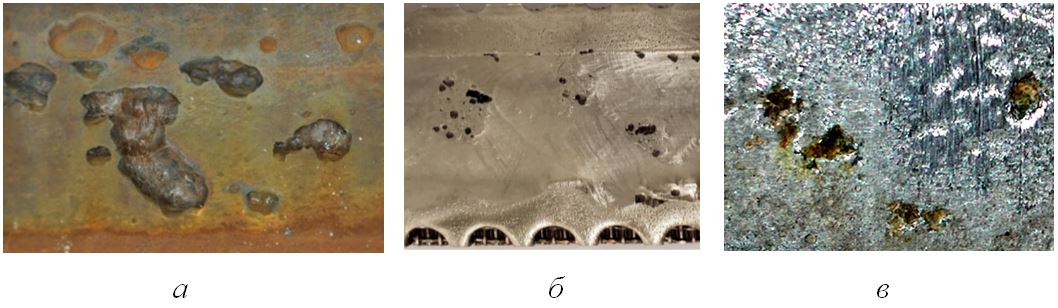

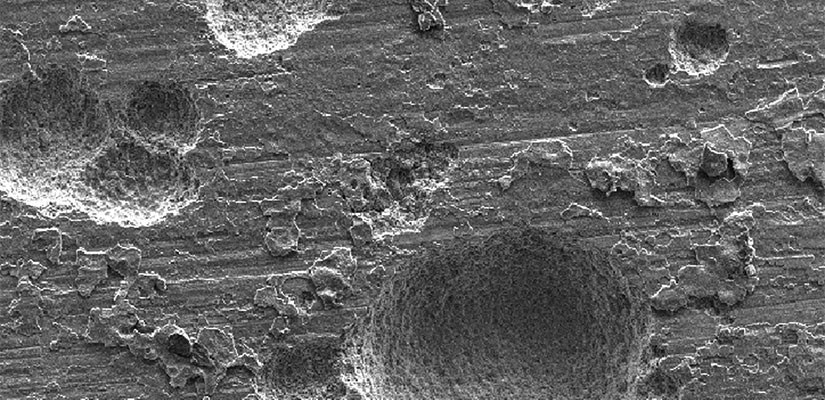

Морфологию питтингов изучали в продольно-поперечном направлении конфокальным сканирующим лазерным микроскопом (OLYMPUS LEXT OLS3000). Тестировалось более 40 окрестностей вокруг включений MnS. На рис. 5 представлена картина поверхности, на которой форма питтингов была нерегулярной. Поэтому 3D — измерения (длина, ширина и глубина) обсчитывалась программным обеспечением, установленном на OLYMPUS LEXT OLS3000. В случае слияния питтингов их рассматривали как один питтинг.

Рис. 4. Схема установки для испытаний на коррозионную усталость

Установлено, что из всех направлений рост в глубину оказался наименьшим после 200 кс испытаний без циклических нагрузок. В условиях циклических нагрузок рост питтинга ускоряется как в ширину, так и в глубину, но со значительным ускорением в ширину. Имеется незначительный рост скорости в длину для циклически напряженных образцов после 100 кс. Явление, по-видимому, связано со слиянием питтингов.

Имеется незначительный рост скорости в длину для циклически напряженных образцов после 100 кс. Явление, по-видимому, связано со слиянием питтингов.

Рис. 5. (а) Поверхность до коррозионных испытаний; (б) питтинги, инициированные после испытаний в растворе 3,5 % NaCl без приложения напряжений

Рис. 5. (с) Питтинги, инициированные после циклических напряжений; (d) 3D — питтинги, снятые софокусным сканирующим микроскопом, обратная картинка с Z фактором 1,5

Кинетику роста питтинга в 3D направлении можно представить в виде уравнения [9]:

, (6)

где f(t) представляет ширину, длину и глубину питтингов, a, b, n экспериментальные константы. Константа a представляет инициативный размер питтинга, возникший на включении MnS. Результаты расчетов кинетических параметров [9] представлены в табл.2.

Таблица 2

Сравнение кинетических данных 3D размеров питтингов, полученных без циклических нагрузок ис ними.

3D размер | Амплитуда напряжений, МПа | α, мкм | b, мкм∙с—n | n | R2 |

Ширина | 0 | 3.6±2,7 | 0,20 | 0,32±0,14 | 0,981 |

140 | 7,5±0,2 | 1,3∙10–5 | 1,15±0,05 | 0,998 | |

Длина | 0 | 20,4±4,9 | 0,84 | 0,28±0,11 | 0,993 |

140 | 31±1,4 | 3,9∙10–3 | 0,72±0,10 | 0,991 | |

Глубина | 0 | 3,4±0,26 | 2,0∙10–4 | 0,76±0,23 | 0,948 |

140 | 4,3±0,8 | 1,7∙10–3 | 0. | 0,963 |

Показано, что константа “a” для ширины питтинга была больше, чем усредненный размер включения (т. е. 2,3 мкм). Это объяснено авторами [9] наличием трещины между включением MnS и матрицей (рис. 5(a)). Относительно большие различия, которые найдены для рассчитанной «оригинальной длины» подтверждают, что оригинальная длина питтингов варьируется на различных образцах.

Рассчитанная экспонента n роста питтинга в ширину увеличивалась от 0,32 до 1,15, когда была приложена циклическая нагрузка. Можно сделать сравнение данных табл. 2 и уравнения (6) скорости роста питтинга для образцов, испытанных без напряжений и с напряжением. Например, для после испытаний продолжительностью 200 кс скорости роста в ширину были 16 и 93 пм/с соответственно без нагрузки и с нагрузкой. Результаты свидетельствуют, что скорость роста в ширину может значительно ускоряться при воздействии циклических нагрузок.

В общем, циклические нагрузки усиливают скорость роста питтингов. Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Локальные напряжения и распределение напряжений одиночного полуэллипсоидного питтинга были промоделированы методом конечных элементов. Выбраны граничные условия, при которых движение левой стороны модели питтинга фиксировалось вдоль направления х, в то время как движения вдоль направлений y и z были свободными, как показано на рис. 6а. Одноосное растягивающее напряжение 280 МПа (нагрузка от 0 до 280 МПа колебаний с синусоидной волной) была приложена к правой стороне модели. Направление нагрузки было параллельно длинной оси полуэллипсоидного питтинга (направление х на рис. 6а). В соответствии со статистическими результатами типичные длина, ширина и глубина питтингов были 45, 15 и 7,5 мкм соответственно. 3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

Авторы [10] для изучения процессов ПК сталей 304 и 904L применили метод электрохимической высокочастотной модуляции (ЭВЧМ). Метод заключается в наложении к анодному процессу ПК сигналов возмущения, состоящих из синусоидальных колебаний. Поясняющая схема приведена на рис.7. На корродирующую поверхность подается потенциал, который вырабатывает соответствующий ток (величина тока есть функция потенциала). На нижнем снимке потенциал возмущения состоит из двух синусоидальных волн, наложенных методом ЭВЧМ. В ответ будут получены дополнительные и более высокие частоты, являющиеся нелинейными из-за явлений, протекающие при питтингообразовании. Производится математический анализ токовых сигналов по соответствующим уравнениям для расчета тока коррозии тафелевых наклонов.

Рис. 6. 3D зоны напряжений вокруг единичного полуэллиптического питтинга (длиной 45 мкм, шириной 15 мкм и глубиной 7,5 мкм). Направление деформации показано стрелками. Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка

Направление деформации показано стрелками. Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка

Соответствующая математическая модель разрабатывалась, чтобы изучить реакцию на возмущение при потенциалах ниже и выше потенциодинамического потенциала питтингообразования. Ставилась цель быстрого нахождения области нелинейного изменения тока с потенциалом. Ток как функция потенциала может определяться по уравнению (7).

, (7)

где icorr — ток коррозии, К2 и К3— параметры, ассоциируемые с ПК, bc — катодный тафелевский наклон. Здесь Е, Еcorr, Epit — cоответствующие приложенный потенциал, потенциал коррозии и потенциал питтингообразования. Параметры К2 и К3 ассоциируются с ПК и их значения выбираются по уравнению (7) для представления стремительного роста тока с потенциалом, происходящего при инициировании питтинга.

В ЭВЧМ технике авторы [10] применяли возмущающий сигнал потенциала, состоящий из двух синусоидальных волн, как показано ниже

,(8)

где Uo — амплитуда потенциала возмущения, f1 и f2— частоты возмущения в Гц и Едс — потенциал двойного слоя. Подстановка уравнения (8) в уравнение (7) дает ток во временной области, который может быть затем преобразован в частотной области. Для определения теоретических значений факторов причин ниже потенциала питтингообразования и вблизи потенциала ПО, были выбраны параметры, приведенные в таблице 3.

Рис. 7. Верхняя часть временной домен тока как функции потенциала; нижняя часть — частотный домен

Таблица 3

Коррозионные параметры, показывающие свои соответствующие входные значения для симуляции цели

Параметр | Характеристика | Входные значения |

icor | Ток коррозии | 1 мкА |

Epit | Потенциал питтингообразования | 0,4 В |

К2 | Питтинговый параметр | 1 мкА |

К3 | Нелинейный параметр | 92 мВ-1 |

U0 | Амплитуда потенциала | 10 мВ |

bc | Катодный тафелевский наклон | 120 мВ на декаду |

Ecorr | Потенциал коррозии | 0 В |

f1 | Первая частота | 2 Гц |

f2 | Вторая частота | 5 Гц |

Edl | Потенциал двойного слоя | -0,3, -0,2…. |

Рис. 8. Поляризационная кривая. Различные нелинейные изменения тока в области роста питтингов и в пассивной области. Потенциал коррозии равен 0 В, а потенциал питтингобразования равен 0,4 В

Видно, что токовые компоненты в области питтинговой коррозии существенно выше, чем токи в пассивной области.

Принимая во внимание данные, полученные с помощью современных методов изучения питтинговой коррозии, можно сделать соответствующие выводы:

- Метод нейронносетевого моделирования позволил выяснить наиболее влиятельные на рост глубины питтингов во время циклических нагрузок входные параметры. Для изучения процесса также использовался метод оптической профилометрии

- В ходе исследования [9] установлен анизотропный характер роста питтингов при циклических механических нагрузках. В период приложения нагрузки, экспонента n роста питтингов в ширину возрастала более чем в 2 раза, что свидетельствует о воздействии циклической нагрузки на скорость роста в ширину

- При приложении одноосного растягивающего напряжения к полу-эллипсообразному питтингу, напряжения, возникающие перпендикулярно оси растяжения, превышают значение приложенной нагрузки, увеличивая скорость роста ПК в ширину и глубину

- Метод электрохимической высокочастотной модуляции позволяет отследить инициирование роста питтинга, в связи со стремительным ростом силы тока и потенциала в этот период.

Литература:

- Колотыркин Я. М. Металл и коррозия. М.: Металлургия, 1985. — 88 с.

- Розенфельд И. Л. Ингибиторы коррозии. Монография. — М.: Химия, 1977. — 352 с.: ил.

- Томашов Н. Д. Коррозия металлов с кислородной деполяризацией. Учебник: — М., Л.: Издательство АН СССР, 1947. — 250 с.

- Розенфельд И. Л. Ускоренные методы коррозионных испытаний металлов (теория и практика)/ И. Л. Розенфельд, К. А. Жигалова. М.: Металлургия, 1966. — 348с.

- Modeling the environmental dependence of pit growth using neural network approaches/ M. K. Cavanaugh, R. G. Buchheit, N. Birbilis//Corrosion Science, Vol.52 (2010), p.3070–3077.

- Pitting corrosion of aluminium/ Z. Szklarska-Smialowska// Corrosion Science, Vol. 41 (1999), p.1743–1767.

- A simplified method for estimating corrosion cavity growth rates/ G Engelhardt, M Urquidi-Macdonald, DD Macdonald// Corrosion Science,Vol.39 (1997), p.419–441.

- Assessment of stress corrosion crack initiation and propagation in AISI type 316 stainless steel by electrochemical noise technique/ T. Anita, M. G. Pujar, H. Shaikh, R. K. Dayal, H. S. Khatak// Corrosion Science, Vol.48, Issue 9, September 2006, p.2689–2710.

- Anisotropic 3D growth of corrosion pits initiated at MnS inclusions for A537 steel during corrosion fatigue/ Jin Ma, Bo Zhang, Jianqiu Wang, Guozhen Wang, En-Hou Han, Wei Ke //Corrosion Science, Vol.52 (2010), p.2867–2877.

- Evolution of current transients and morphology of metastable and stable pitting on stainless steel near the critical pitting temperature/ M. H. Moayed, R. C. Newman// Corrosion Science, Vol.48, Issue 4, April 2006, p.1004–1018.

Основные термины (генерируются автоматически): скорость роста, глубина, параметр, потенциал, ширина, LEXT, OLYMPUS, коррозионная усталость, максимальная глубина, нагрузка.

Точечная (питтинговая) коррозия

Питтинговая коррозия — один из опасных видов локального кор- розионного разрушения, характерного для условий, когда пассивное состоя- ние поверхности металла или сплава может частично нарушаться. При этом коррозии подвергаются весьма ограниченные участки металла, а вся осталь- ная поверхность находится в устойчивом пассивном состоянии, что приво- дит к появлению точечных язв или глубоких питтингов. Обычно такой кор- розии подвергаются легкопассивирующиеся металлы и сплавы: хромистые и хромоникелевые стали, алюминий и его сплавы, никель, титан и др.

При этом коррозии подвергаются весьма ограниченные участки металла, а вся осталь- ная поверхность находится в устойчивом пассивном состоянии, что приво- дит к появлению точечных язв или глубоких питтингов. Обычно такой кор- розии подвергаются легкопассивирующиеся металлы и сплавы: хромистые и хромоникелевые стали, алюминий и его сплавы, никель, титан и др.

Питтинговая коррозия возникает в растворах, содержащих окислители (например кислород) и одновременно активирующие анионы (Cl-, Br-, I-), например, в растворах хлорного железа, в морской воде, в смесях азотной и соляной кислот и др.

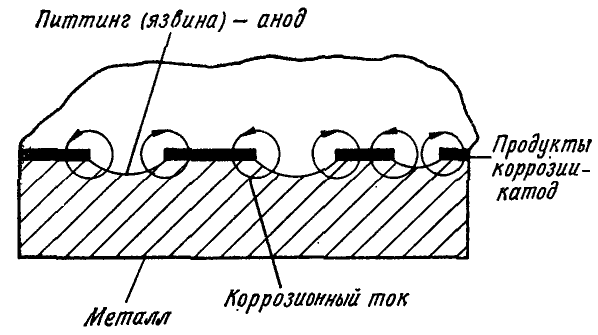

Основное условие образования питтинга — смещение электро- химического потенциала, за счет наличия окислителей в растворе, положи- тельнее некоторого критического значения, так называемого потенциала питтингообразования, при этом поверхность питтинга является анодом и разрушается с высокой скоростью вследствие контакта с остальной поверх- ностью, находящейся в пассивном состоянии и представляющей собой, благодаря относительно большой площади, почти неполяризуемый катод.

При развитии питтинговой коррозии следует различать три стадии: возникновение, развитие питтинга и репассивация. Возникновение питтинга связано с нарушением пассивного состояния на отдельных участках по- верхности металлов и сплавов в результате воздействия анионов- активаторов. На этих участках происходит ускоренное разрушение оксидных пленок, что вызывает местное активирование. Нарушение пассивного со- стояния на отдельных участках приводит к увеличению скорости коррозии. Такими участками могут быть неметаллические включения (например сульфиды), границы зерен, участки с пониженной концентрацией хрома в твердом растворе, которые могут образовываться при термообработке, и др.

Возникновение точечной коррозии металлов и сплавов в сильной сте- пени зависит от природы анионов и их концентрации. Наиболее сильными анионами-активаторами являются Cl-, Br-. Такие анионы, как OH-, CrO42-,

|

NO3 , SO4 , ClO3 затрудняют возникновение точечной коррозии нержа- веющей стали в растворе хлорида натрия.

На возникновение точечной коррозии оказывают влияние состав спла- ва, природа металла, состояние поверхности и т. д. Например, с повышением содержания никеля и хрома сопротивление сталей точечной коррозии по- вышается.

Термическая обработка повышает склонность сталей к точечной кор- розии. Так, например, отпуск нержавеющих хромоникелевых сталей вызыва- ет склонность к межкристаллитной коррозии и понижает сопротивление ста- ли к точечной коррозии.

Рост питтинга связан с работой коррозионного гальванического эле- мента, в котором анодом является питтинг, а катодом — остальная поверх- ность металла, находящаяся в пассивном состоянии. Эффективной работе такого коррозионного элемента благоприятствует достаточное количество деполяризаторов, а также нахождение питтингов в активном состоянии, че- му способствует понижение рН раствора. Скорость коррозии в питтингах различна. В большинстве из них процесс коррозии с течением времени за- медляется, в части питтингов коррозия прекращается совсем, и лишь в не- большой части она развивается вглубь металла. Явление прекращения роста питтингов называется репассивацией.

Явление прекращения роста питтингов называется репассивацией.

Для защиты от точечной коррозии используют электрохимические ме- тоды, ингибиторы и легирование металла. Так, легирование сталей хромом, кремнием, молибденом повышает их стойкость к точечной коррозии.

Контактная коррозия

Контактной коррозией называется электрохимическая коррозия, вы- званная контактом металлов, имеющих разные стационарные потенциалы в данном электролите. При этом возникает коррозионный гальванический элемент, работа которого влияет на скорость коррозии контактирующих металлов. Работа коррозионного элемента определяется сопротивлением анодного и катодного процессов и омическим сопротивлением. С увеличени- ем разности между стационарными потенциалами катода и анода, уменьше- нием омического сопротивления и сопротивления катодного и анодного процессов контактная коррозия возрастает. Как правило, коррозия металла, имеющего более отрицательный потенциал (анод) увеличивается, а скорость

коррозии металла с более положительным потенциалом (катод) снижается по сравнению со скоростью в отсутствие контакта.

На контактную коррозию металлов большое влияние оказывают пло- щади катодов и анодов, состав среды, перемешивание нейтрального раствора и др.

С увеличением площади катода при постоянной площади анода ско- рость контактной коррозии растет. Если скорость коррозии контролируется скоростью диффузии, например диффузией кислорода при коррозии с ки- слородной деполяризацией, то с увеличением площади катода скорость кон- тактной коррозии повышается. При перемешивании нейтрального раствора растет диффузия кислорода к поверхности катода, следовательно, увеличи- вается контактная коррозия.

Контактная коррозия может проявляться и в атмосферных условиях. При этом максимальная скорость коррозии наблюдается на участках, непо- средственно прилегающих к месту контакта. По мере удаления от места контакта плотность тока коррозионного элемента падает и, следовательно, скорость контактной коррозии снижается.

Для защиты от контактной коррозии в основном применяются сле- дующие методы:

— подбор контактируемых металлов и сплавов с минимальной разни- цей потенциалов;

— изоляция металлов в местах контакта;

— введение в закрытые системы ингибиторов, снижающих коррозию контактируемых металлов.

Щелевая коррозия

Щелевой коррозией называется усиление коррозии в щелях и зазорах между металлами, прокладочными материалами и металлом, в морских ус- ловиях (между слоем микроорганизмов и обшивкой корабля). Наиболее чув- ствительны к щелевой коррозии пассивирующиеся металлы (нержавеющие стали, алюминиевые сплавы, титан и др.).

Механизм щелевой коррозии состоит в следующем. С течением време- ни из-за затруднения доступа окислителя и расходования его в процессе кор- розии в щели снижается концентрация окислителя и, тем самым, снижается скорость катодного процесса. Происходит уменьшение катодного тока, при

этом потенциал катода смещается в отрицательную сторону, что приводит к переходу поверхности металла щели в активное состояние и скорость его растворения увеличивается. Появление в растворе продуктов коррозии и их гидролиз приводят к подкислению раствора. Дальнейшее протекание корро- зионного процесса при ограниченной скорости подвода свежего электролита способствует понижению рН, что облегчает анодный процесс растворения металла и создает возможность протекания коррозии с водородной деполя- ризацией. Это приводит к увеличению коррозионного тока, процесс подкис- ления раствора в щели ускоряется, и металл в щели при смещении потенциа- ла в отрицательную сторону становится анодом по отношению к металлу от- крытой поверхности. Это обычно наблюдается в практических случаях ще- левой коррозии.

Это приводит к увеличению коррозионного тока, процесс подкис- ления раствора в щели ускоряется, и металл в щели при смещении потенциа- ла в отрицательную сторону становится анодом по отношению к металлу от- крытой поверхности. Это обычно наблюдается в практических случаях ще- левой коррозии.

В зависимости от вида контроля электрохимической коррозии за- труднение доступа кислорода может вызывать увеличение или уменьшение скорости коррозии металла в зазоре. Если скорость коррозии контролируется анодным процессом, то торможение доступа кислорода вызывает увеличение скорости коррозии металла в зазоре. Если же скорость коррозии контроли- руется катодным процессом, затруднение доступа кислорода вызывает уменьшение скорости коррозии металла в зазоре.

Особенно чувствительны к щелевой коррозии металлы и сплавы, пас- сивное состояние которых связано с наличием в электролите растворенного кислорода и других пассиваторов. Затруднение доступа этих веществ в зазор приводит к снижению их концентрации ниже критического значения, в ре- зультате чего металл переходит из пассивного в активное состояние и проис- ходит щелевая коррозия.

Нержавеющие стали в условиях, когда в зазоре, вследствие зат- руднения доступа окислителя, они находятся в активном состоянии, подвер- гаются интенсивной щелевой коррозии. Снижение рН раствора до 3,5 — 4,0 способствует усилению щелевой коррозии.

ХИМИЧЕСКАЯ КОРРОЗИЯ

Многие металлические конструкции подвергаются коррозионному разрушению при воздействии на них сухих газов (воздуха, продуктов горе- ния топлива при высоких температурах и др.), а также жидких неэлектроли- тов (нефть, бензин, жидкая сера, бром и др.). В этом случае протекает гете- рогенная химическая реакция газообразной или жидкой среды с металлом, при которой окисление металла и восстановление окислительного компонен- та коррозионной среды протекают в одном акте. Это химическая коррозия.

Наиболее распространенным видом химической коррозии является га- зовая коррозия – это коррозия металлов в газах при высоких температурах. Газовая коррозия имеет место при высокотемпературной обработке металлов (ковка, штамповка, прокатка, термообработка и др. ), при эксплуатации мно- гих металлических изделий (газовые турбины, химические аппараты, двига- тели внутреннего сгорания и др.).

), при эксплуатации мно- гих металлических изделий (газовые турбины, химические аппараты, двига- тели внутреннего сгорания и др.).

Эксплуатируемые при высоких температурах металлические изделия должны сохранять высокие механические свойства: длительную прочность и сопротивление текучести (жаропрочность), а также сопротивляться коррози- онному воздействию (жаростойкость).

Газовая коррозия

Термодинамическая возможность протекания процесса газовой корро- зии может быть определена путем сопоставления упругости диссоциации ок- сида металла при данных условиях и парциального давления кислорода в га- зовой фазе.

Химическая реакция окисления металла

Me + 1/2O2 = MeO (7.1)

будет находиться в равновесии, если упругость диссоциации оксида ( PMeO ) и

парциальное давление кислорода в газовой фазе ( P ) равны. Если P > P ,

O2 O2

MeO

то будет протекать реакция окисления металла, если же

PMeO > PO , то реакция

протекает в обратном направлении, т. е. в сторону восстановления данного оксида до чистого металла и кислорода (табл. 7.1).

е. в сторону восстановления данного оксида до чистого металла и кислорода (табл. 7.1).

Таблица 7.1

|

Т, К | Упругость диссоциации оксидов, атм. | |||

| 2Cu2O =

4Cu + O2 | 2NiO =

2Ni + O2 | 2ZnO =

2Zn + O2 | 2FeO =

2Fe + O2 | |

| 0,5610-30 | 1,810-46 | 1,310-68 | - | |

| 3,710-16 | 1,710-26 | 2,410-40 | 9,110-30 | |

| 1,510-11 | 8,410-20 | 7,110-21 | 2,010-22 | |

| 2,010-8 | 2,610-15 | 1,510-21 | 1,610-13 | |

| 3,610-6 | 4,410-12 | 6,710-18 | 7,910-16 |

Данные табл. 7.1 показывают, что упругость диссоциации оксидов воз- растает с повышением температуры, т.е. сродство металла с кислородом па- дает. При Т = 2000 К медь становится неокисляемым металлом. Для осталь- ных металлов, даже при высоких температурах, протекание реакции окисле- ния термодинамически вероятно. Однако если резко снизить парциальное давление кислорода в газовой фазе, то для Fe, Zn, Ni станет термодинамиче- ски вероятным не процесс окисления, а процесс восстановления из оксидов, что и используется при выплавке металлов из руд. При этом температурная зависимость реальной скорости окисления металлов совершенно иная, чем для термодинамической вероятности процесса окисления: с повышением температуры скорость окисления металлов растет.

7.1 показывают, что упругость диссоциации оксидов воз- растает с повышением температуры, т.е. сродство металла с кислородом па- дает. При Т = 2000 К медь становится неокисляемым металлом. Для осталь- ных металлов, даже при высоких температурах, протекание реакции окисле- ния термодинамически вероятно. Однако если резко снизить парциальное давление кислорода в газовой фазе, то для Fe, Zn, Ni станет термодинамиче- ски вероятным не процесс окисления, а процесс восстановления из оксидов, что и используется при выплавке металлов из руд. При этом температурная зависимость реальной скорости окисления металлов совершенно иная, чем для термодинамической вероятности процесса окисления: с повышением температуры скорость окисления металлов растет.

При газовой коррозии происходит непосредственное взаимодействие атомов металла и кислорода с образованием пленки оксида данного металла. Молекулы кислорода, достигшие поверхности металла, адсорбируются на ней. Различают два типа адсорбции:

— физическую, осуществляемую за счет Ван-дер-Ваальсовых сил;

— химическую, или хемосорбцию, осуществляемую за счет сил хими- ческого взаимодействия.

Обычно кислород хемосорбируется на поверхности металла с высоким тепловым эффектом, близким к тепловому эффекту образования оксида. По- этому адсорбцию кислорода можно рассматривать как химическое взаимо- действие, приводящее к образованию зародышей новой фазы – оксида ме- талла. Следовательно, адсорбция кислорода является начальной стадией окисления металла.

Процесс окисления протекает следующим образом. Вначале на чистой поверхности металла происходит физическая адсорбция кислорода, которая приводит к ослаблению связей между атомами в молекуле кислорода. Моле-

кулы диссоциируют, и атомы кислорода оттягивают электроны от атомов металла. Наступает стадия химической адсорбции, когда смещение электро- нов к кислороду с образованием О2-равносильно образованию зародышей оксида. Таким образом, при взаимодействии кислорода с металлом образует- ся оксидная пленка.

Образование оксида может происходить на поверхности металла, на поверхности или внутри оксидной пленки. Первый случай имеет место, если превалирует скорость диффузии кислорода, второй – если превалирует ско- рость диффузии ионов металла. В большинстве случаев скорости диффузии ионов (или атомов) кислорода и ионов металла соизмеримы и зона роста ок- сидной пленки находится внутри.

Первый случай имеет место, если превалирует скорость диффузии кислорода, второй – если превалирует ско- рость диффузии ионов металла. В большинстве случаев скорости диффузии ионов (или атомов) кислорода и ионов металла соизмеримы и зона роста ок- сидной пленки находится внутри.

В соответствии с ионно-электронной теорией окисления Вагнера, в ок- сидной пленке протекает встречная диффузия ионов металла и кислорода. При этом поверхность металла является анодом и на ней протекает реакция ионизации атомов металла. Положительные ионы металла и освободившиеся электроны перемещаются в пленке раздельно (рис. 7.1).

Рис. 7.1 Схема процесса химического окисления металла

Электроны перемещаются со значительно большей скоростью, диффу- зия ионов металла протекает по дефектным местам кристаллической решет- ки или по ее междоузлиям. На скорость перемещения электронов и ионов оказывают влияние удельная электропроводность оксидной пленки и разме- ры ионов металла, атомов и ионов кислорода. В табл. 7.2 приведены данные по размерам атомов и ионов некоторых элементов.

В табл. 7.2 приведены данные по размерам атомов и ионов некоторых элементов.

Таблица 7.2

| Символ | Al | Al3+ | Ni | Ni2+ | Fe | Fe2+ | O | O2- |

| Диаметр, нм | 0,143 | 0,050 | 0,125 | 0,078 | 0,126 | 0,075 | 0,060 | 0,140 |

Адсорбировавшиеся из газовой фазы молекулы кислорода диссоции- руют на внешней поверхности оксида. Атомы кислорода диффундируют внутрь оксидной пленки, где, принимая электроны, превращаются в ионы О2-. Ионы кислорода продолжают диффундировать вглубь навстречу ионам металла. Таким образом, внешняя поверхность пленки, на которой кислород принимает электроны, является катодом. Следовательно, встречная диффу- зия ионов металла и кислорода протекает в электрическом поле.

Скорость газовой коррозии принято выражать через скорость роста ок- сидной пленки

Uок = dy/dtτ, (7.2)

где Uок – скорость газовой коррозии; y – толщина оксидной пленки; τt – вре- мя окисления металла.

В одних случаях пленки могут расти до заметных толщин, в других они будут чрезвычайно тонкими, порядка нескольких молекулярных слоев.

Одним из основных условий, определяющих способность образован- ного первичного слоя оксида тормозить дальнейшее окисление металла, яв- ляется сплошность получаемой пленки.

Если объем получаемого оксида Voк меньше объема металла VMe , то образуется несплошная пористая пленка, обладающая низкими защитными свойствами. Наоборот, если объём пленки больше объема окислившегося металла (Voк/VMe>1), то можно ожидать образования сплошных пленок, об- ладающих способностью защищать металл от коррозии.

В зависимости от характера образующихся пленок возможны раз- личные закономерности роста оксидных пленок.

Линейный закон роста пленок. Для металлов, образующих несплош- ные пленки, скорость роста пленки остается постоянной во времени:

dy = k × C,

dt (7.3)

где у – толщина пленки; t — время окисления; к – постоянная величина, С – концентрация окислителя на поверхности металла, независимая от времени из-за большой легкости адсорбции.

После интегрирования y = kt + A, (7.4)

где А — постоянная интегрирования.

Следовательно, толщина пленки, или величина химической коррозии, пропорциональна времени окисления. Константа интегрирования А опреде- ляет толщину пленки в начальный момент окисления (t = 0). Если принять, что окисление начинается на чистой металлической поверхности, то А = 0.

Линейный закон роста оксидных пленок наблюдается на щелочных и щелочноземельных металлах, имеющих отношение (Voк/VMe)<1 (рис. 7.2).

7.2).

Рис. 7.2 Окисление чистого магния в атмосфере кислорода при различных температурах

При определенных условиях (достаточно высокая температура) этому закону подчиняются также металлы, образующие летучие, легко возгоняю- щиеся оксиды. Скорость коррозии таких металлов, в основном, определяет- ся скоростью сублимации их оксидов. К ним относятся осмий, молибден, ру- тений, иридий, ванадий, вольфрам и сплавы, содержащие достаточное коли- чество этих элементов.

Параболический закон роста пленок. Для металлов, у которых (Voк/VMe)>1, процесс коррозии будет тормозиться диффузией кислорода че- рез сплошную пленку и все больше замедляться по мере ее роста.

Рассмотрим не начальный момент окисления, а такое состояние, когда на металле уже имеется некоторая сплошная пленка толщиной y . Тогда можно записать:

dn = Kd

P dc dt ,

dy

(7. 5)

5)

где dn — масса диффундирующего вещества, г; Kd — коэффициент диффузии, см2/c, Р — поперечное сечение, cм2; dc/dy — градиент концентрации кислорода, г/см3; dt — время диффузии, c.

Если считать режим диффузии стационарным, то dc/dy можно заме- нить отношением (С0 — С1)/y,

где С0 — концентрация кислорода на внешней поверхности пленки; С1 — кон- центрация кислорода на границе пленки с металлом.

При этом C1 » 0 , так как при имеющейся толщине пленки у весь ки- слород, проникающий через пленку, сразу же вступает в реакцию. Тогда скорость диффузии на единицу поверхности металла равна

U = dn = K C0 ,

d P d y

(7.6)

Если скорость роста пленки Uок равна скорости диффузии кислорода,

то Uок

= Kd

C0 , т. е. скорость окисления пропорциональна концентрации ки-

y

слорода и обратно пропорциональна толщине пленки

U ок

=dy dt

C0

= Kd ,

y

(7. 7)

7)

ydy =Kd C0dt. (7.8)

Интегрируя выражение (9.8), получаем:

y 2 = Kt + A,

(7.9)

где К — константа, учитывающая коэффициент диффузии и концентрацию кислорода, зависящая от температуры; A — постоянная интегрирования, кото- рая характеризует толщину пленки в начальный момент (ее можно принять равной нулю).

Исходя из уравнения (7.5), можно заключить, что в данном случае окисление металлов протекает по параболической кривой. Скорость роста

dy =

пленки

tgj

dt

(7.10)

представляет собой тангенс угла наклона касательной, проходящей через данную точку (рис. 7.3).

Рис. 7.3 Параболические кривые окисления железа на воздухе при повышенных температурах

По параболическому закону наблюдается окисление для ряда тех- нически важных металлов, таких, как железо, кобальт, никель, медь, а также марганец, бериллий, цирконий, титан.

Логарифмический закон роста пленок. Для некоторых металлов рост пленки во времени происходит медленнее, чем это следует из закона стацио- нарной диффузии, т.е. параболического закона окисления металлов. Наблю- дается логарифмическая зависимость скорости окисления

y = ln(Kt ).

(7.11)

Экспериментально логарифмический закон роста пленок установлен при окислении алюминия и цинка в интервале температур 225-280°С, железа до 375°С, никеля до 650°С (рис.7.4).

Рис. 7.4 Окисление железа во времени: а – логарифмические кривые; б – кривые окисления в полулогарифмических координатах

Линейный ход кривых в полулогарифмических координатах доказы- вает существование логарифмической зависимости окисления. Наличие та- кого закона окисления у алюминия, цинка, хрома, кремния, объясняют уп- лотнением внешних слоев пленки с увеличением толщины ее, в связи с чем уменьшается скорость диффузии кислорода во времени.

Приведенные законы роста окисных пленок справедливы для опре- деленных условий. На практике для одного и того же металла, в зависимости от температуры окисления, времени, состава атмосферы, могут иметь место все случаи окисления.

Влияние различных факторов на газовую коррозию

Скорость газовой коррозии в значительной степени меняется в зависи- мости от внутренних и внешних факторов.

К внутренним факторам относятся природа металла, состав сплава, его структура, обработка поверхности, наличие напряжений. Состав сплава влияет на скорость газовой коррозии сталей. Значительное повышение ус- тойчивости к газовой коррозии происходит при легировании сталей хромом, алюминием, кремнием, что связано с образованием на поверхности оксид- ных пленок с высокими защитными свойствами. Высокой жаростойкостью обладают сплавы никеля с хромом – нихромы, содержащие 80% никеля и 20% хрома. Углерод не вызывает заметных изменений в скорости коррозии.

Структура сплава в незначительной степени влияет на скорость газо- вой коррозии. При переходе стали из ферритной структуры в аустенитную наблюдается некоторое замедление окисления при повышении температуры.

Наиболее жаростойкой является сталь с аустенитной структурой. Хро- моникелевые стали с двухфазной аустенитно-ферритной структурой менее устойчивы к окислению. С увеличением содержания ферритной составляю- щей скорость окисления стали повышается. Так, например, хромоникелевая аустенитная сталь 12Х18Н9Т имеет более высокую жаростойкость, чем двухфазная сталь Х18Н5Т с более высоким содержанием хрома. Это связано с тем, что на двухфазных сталях образуются менее совершенные пленки, чем на однофазных.

Характер обработки поверхности металла влияет на скорость газовой коррозии лишь в начальной стадии окисления: гладкие поверхности имеют несколько меньшую скорость газовой коррозии.

К внешним факторам относятся температура, состав газовой среды, скорость движения газа, условия нагревания и т. д.

д.

С повышением температуры скорость окисления металлов значительно возрастает. Это связано с увеличением константы скорости реакции и коэф- фициента диффузии кислорода.

Металлы при высоких температурах могут взаимодействовать с кисло- родом, парами воды, оксидом углерода (IV), оксидом серы (IV) по реакциям:

2Me + O2 = 2MeO;

Me + CO2 = MeO + CO; Me + h3O = MeO + h3; 3Me + SO2 = 2MeO + MeS.

Защитные свойства образующихся пленок различны, что влияет на скорость окисления металлов в указанных средах. Так, при температуре 900°С скорость окисления железа возрастает в ряду Н2О ®→ СО2 →® О2 →® SO2.

Значительное увеличение скорости окисления металлов наблюдается при повышении концентрации кислорода в атмосфере инертных газов, со- держащих небольшие примеси кислорода. При переходе же от атмосферы воздуха к атмосфере чистого кислорода не наблюдается увеличения скорости коррозии пропорционально увеличению парциального давления кислорода.

Скорость движения газа заметно влияет на скорость коррозии в на- чальной стадии окисления. Однако при очень больших скоростях движения газовой среды возникает опасность эрозионного разрушения оксидных пле- нок, что может сильно увеличить скорость коррозии.

Наличие резких колебаний температуры в процессе нагревания может привести к разрушению защитных оксидных пленок. Коэффициент термиче- ского расширения оксида, как правило, значительно ниже, чем для чистого

металла. Вследствие этого резкие колебания температуры способствуют воз- никновению добавочных внутренних напряжений и механическому разру- шению оксидной защитной пленки.

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право…

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр. )…

)…

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Сравнение точечной и щелевой коррозии: Выявление различий | Информационный ресурс

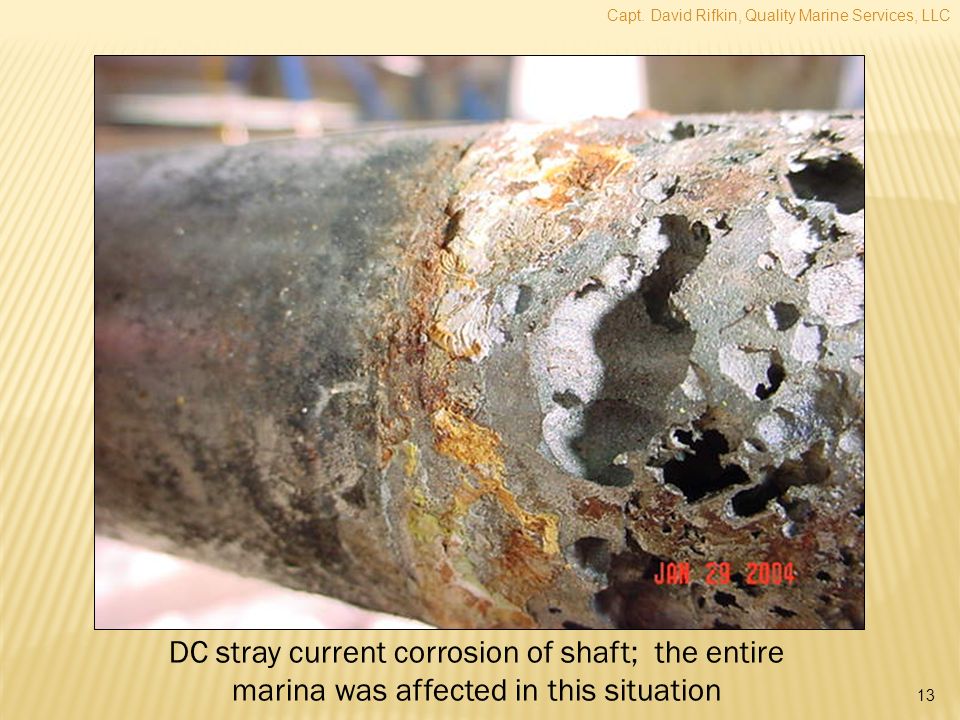

Коррозия — повреждение технических материалов в результате химического взаимодействия с окружающей средой — представляет собой необычайно затратную проблему. Неконтролируемая коррозия систем трубок — главная причина ежегодных миллиардных убытков в сфере шельфовой добычи. Коррозию можно предотвратить, если знать, на что обратить внимание, и своевременно принять упреждающие меры для снижения рисков возникновения коррозии.

Почти все металлы в нашем мире подвержены коррозии при определенных условиях. Существуют способы предотвращения коррозии в нефтегазовой отрасли, в особенности при шельфовой добыче. Однако они требуют фундаментальных знаний различных видов коррозии и понимания причин ее возниковения. Понимание того, где искать коррозию, помогает свести к минимуму риски ее возникновения на буровых платформах и нефтеперерабатывающих заводах, а также существенно экономит время и деньги.

Понимание того, где искать коррозию, помогает свести к минимуму риски ее возникновения на буровых платформах и нефтеперерабатывающих заводах, а также существенно экономит время и деньги.

Хотите найти подходящие материалы для шельфовой добычи? Руководство Swagelok по подбору материалов поможет принять меры для предотвращения коррозии.

ПРОСМОТРЕТЬ РУКОВОДСТВО ПО ПОДБОРУ МАТЕРИАЛОВ

Возникновение коррозии

Коррозия возникает при окислении атомов металла под воздействием жидкости или газа, что ведет к потере материала на его поверхности. Такая потеря материала приводит к уменьшению толщины стенок компонентов из углеродистой и низколегированных сталей, которые подвержены общей коррозии, что повышает вероятность механических повреждений.

Системы металлических трубок чаще всего используются в аналитических и технологических системах, гидравлических трубопроводах, а также в системах управления и бытовых системах. Многие специализированные металлы, используемые в нефтегазовой отрасли, представляют собой нержавеющую сталь с содержанием хрома более 10 %. Это способствует формированию оксидного слоя, защищающего металл от коррозии. Тем не менее при разрушении этого слоя под воздействием окружающей среды возникает коррозия нержавеющей стали.

Это способствует формированию оксидного слоя, защищающего металл от коррозии. Тем не менее при разрушении этого слоя под воздействием окружающей среды возникает коррозия нержавеющей стали.

Практически все металлы подвержены коррозии при определенных условиях. К примеру, ржавление является обычным явлением, сопутствующим коррозии углеродистой стали, в результате которого происходит разрушение железа и образование оксида железа. Однако существует и множество других видов коррозии. Каждый вид коррозии представляет опасность, которую необходимо оценить при выборе наиболее подходящего материала для вашей области применения.

Выявление распространенных видов коррозии

Существует множество различных видов коррозии, которые могут нанести серьезный урон нефтегазовым установкам. Многие виды коррозии возникают только при определенном химическом составе металла и условиях эксплуатации. Далее мы рассмотрим две формы местной коррозии нержавеющей стали: точечную и щелевую.

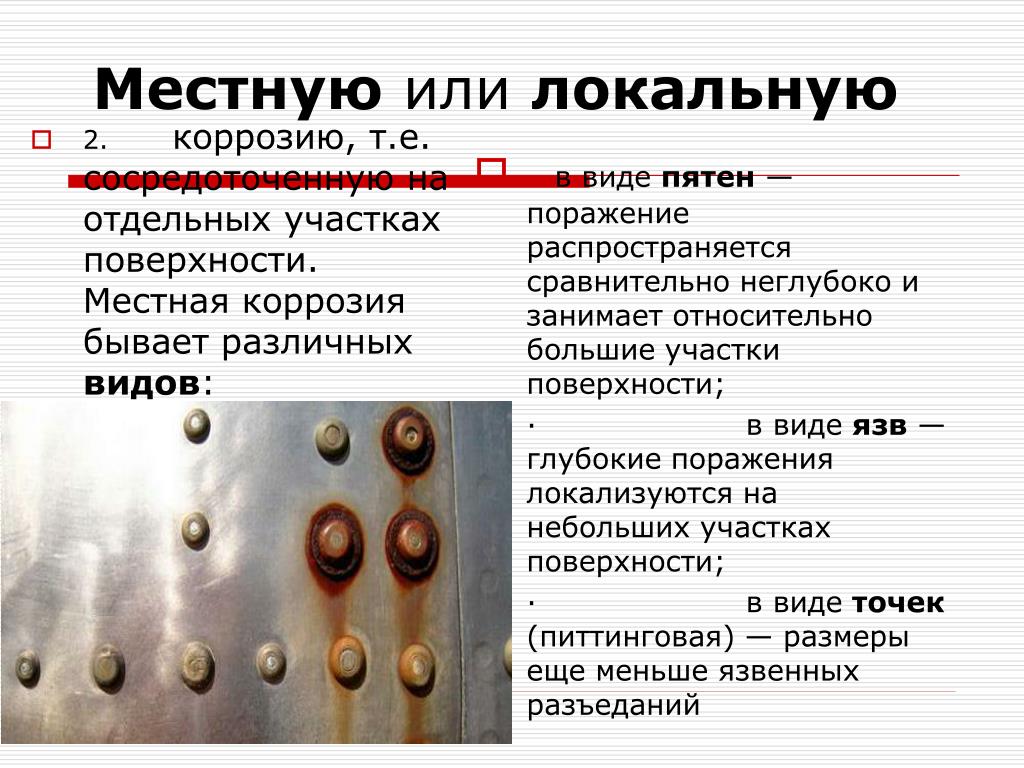

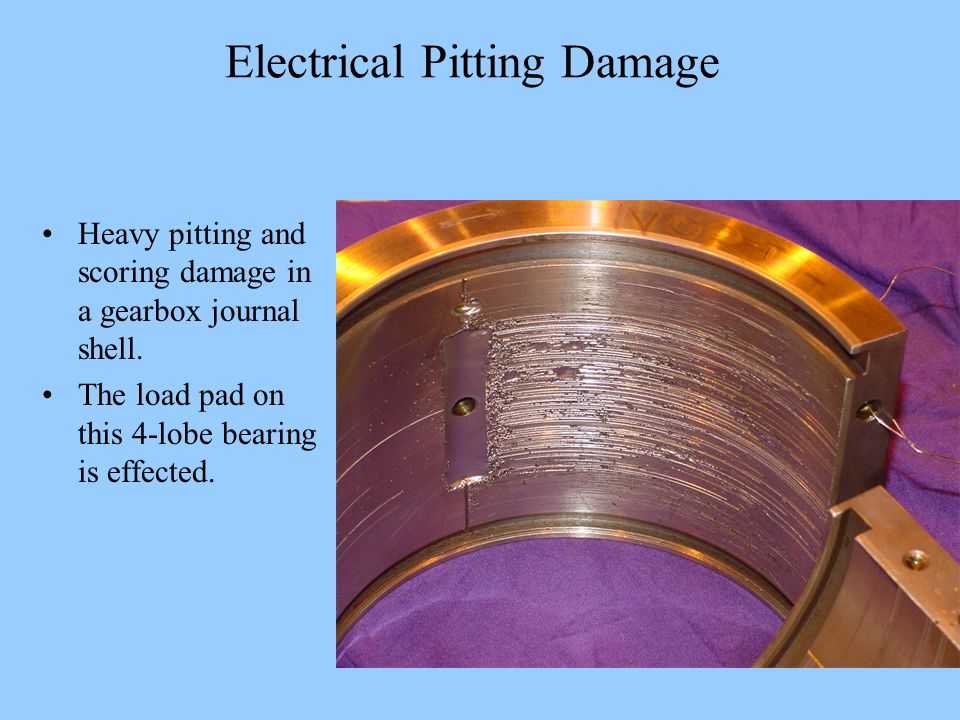

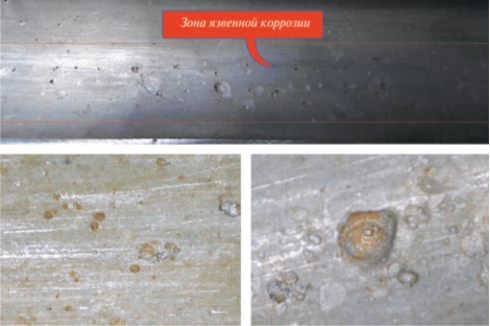

Точечная коррозия

Точечная коррозия возникает при разрушении защитного оксидного слоя на поверхности нержавеющей стали, в результате чего находящиеся под ним атомы чистого металла могут начать терять электроны путем окисления в коррозионном водном растворе. Эта электрохимическая реакция вызывает образование небольших точечных выемок, или «питтингов».

Эта электрохимическая реакция вызывает образование небольших точечных выемок, или «питтингов».

Как правило, питтинги можно обнаружить при тщательном визуальном осмотре, однако они могут распространяться глубоко, полностью пронизывая стенку трубки. Точечная коррозия также может способствовать образованию трещин в компонентах, находящихся под механической нагрузкой. В средах с повышенной концентрацией хлора, в том числе вызванной испарением из капель соленой воды, вероятность точечной коррозии выше, особенно при высоких температурах.

Во время осмотра металлических трубок на предмет точечной коррозии ищите красновато-коричневые отложения оксида железа и точечные выемки на поверхности металла.

Щелевая коррозия

Как и точечная коррозия, щелевая коррозия начинается с разрушения защитной оксидной пленки нержавеющей стали с дальнейшим образованием неглубоких выемок. Однако щелевая коррозия, как следует из названия, возникает не на виду, а в щелях.

В обычной жидкостной или газовой системе щели имеются между трубками и их опорами или хомутами, между соседними линиями трубопроводов, а также под слоем грязи и отложений, которые могут скапливаться на поверхностях. Избежать образования щелей в трубопроводных конструкциях практически невозможно, а узкие щели представляют собой большую опасность нарушения целостности нержавеющей стали. Щелевая коррозия возникает в результате диффузии морской воды в щель, что приводит к образованию агрессивной химической среды, в которой вызывающие коррозию ионы растворяются и не могут быстро диффундировать из щели. В такой ситуации коррозия может быстро распространиться по всей поверхности внутри щели.

Избежать образования щелей в трубопроводных конструкциях практически невозможно, а узкие щели представляют собой большую опасность нарушения целостности нержавеющей стали. Щелевая коррозия возникает в результате диффузии морской воды в щель, что приводит к образованию агрессивной химической среды, в которой вызывающие коррозию ионы растворяются и не могут быстро диффундировать из щели. В такой ситуации коррозия может быстро распространиться по всей поверхности внутри щели.

Щелевую коррозию можно увидеть только после снятия хомута с установленной трубки. Важно помнить, что щелевая коррозия может возникать при более низких температурах, чем точечная коррозия, поскольку под геометрической щелью (например, под трубным хомутом) легче образуется «питтинг».

Предотвращение коррозии

Зачастую коррозию можно свести к минимуму благодаря обучению персонала, предоставив ему базовые знания о материалах.

Подбор материалов. Прежде всего уделите внимание подбору материалов для трубок, опор и хомутов. Трубки из нержавеющей стали 316 подходят во многих случаях при условии, что их содержат в чистоте, а температура не слишком высока. В теплом климате, особенно в местах, где быстро образуются отложения солей, и в ситуациях, когда ржавчина со строительных балок и пола из углеродистой стали скапливается на поверхностях нержавеющей стали, коррозия трубок из нержавеющей стали 316 наблюдается чаще.

Трубки из нержавеющей стали 316 подходят во многих случаях при условии, что их содержат в чистоте, а температура не слишком высока. В теплом климате, особенно в местах, где быстро образуются отложения солей, и в ситуациях, когда ржавчина со строительных балок и пола из углеродистой стали скапливается на поверхностях нержавеющей стали, коррозия трубок из нержавеющей стали 316 наблюдается чаще.

В таких случаях лучше использовать трубки из супераустенитной (например, 6Mo или 6HN) или супердуплексной (например, 2507) нержавеющей стали, которые имеют гораздо более высокую стойкость к коррозии. Повышенный предел прочности на разрыв и предел текучести супердуплексной нержавеющей стали также упрощает создание систем с более высоким максимально допустимым рабочим давлением (МДРД). Во избежание дорогостоящих ошибок обратитесь в региональный авторизованный центр продаж и сервисного обслуживания Swagelok, где вам помогут подобрать подходящие продукты и материалы для вашей области применения.

Расположение и конструкция. Для предотвращения щелевой коррозии требуется тщательное проектирование системы для сведения к минимуму числа мест, в которых может возникнуть коррозия. Один из способов уменьшения количества щелей в системе трубок — избегать размещения трубок вплотную к стенам или друг к другу. При выявлении щелевой коррозии трубок из нержавеющей стали 316 можно заменить их трубками из более устойчивого к коррозии материала и смонтировать их при помощи недорогих трубных обжимных фитингов из нержавеющей стали 316. Компания Swagelok предлагает несколько сочетаний трубных обжимных фитингов из нержавеющей стали 316 с трубками из различных коррозионностойких сплавов.

Курс обучения — материаловедение и коррозия