Питтинговая коррозия это: Питтинг – суть процесса, методы борьбы с питтинговой коррозией стали

Содержание

Питтинговая коррозия оборудования » Ремонт Строительство Интерьер

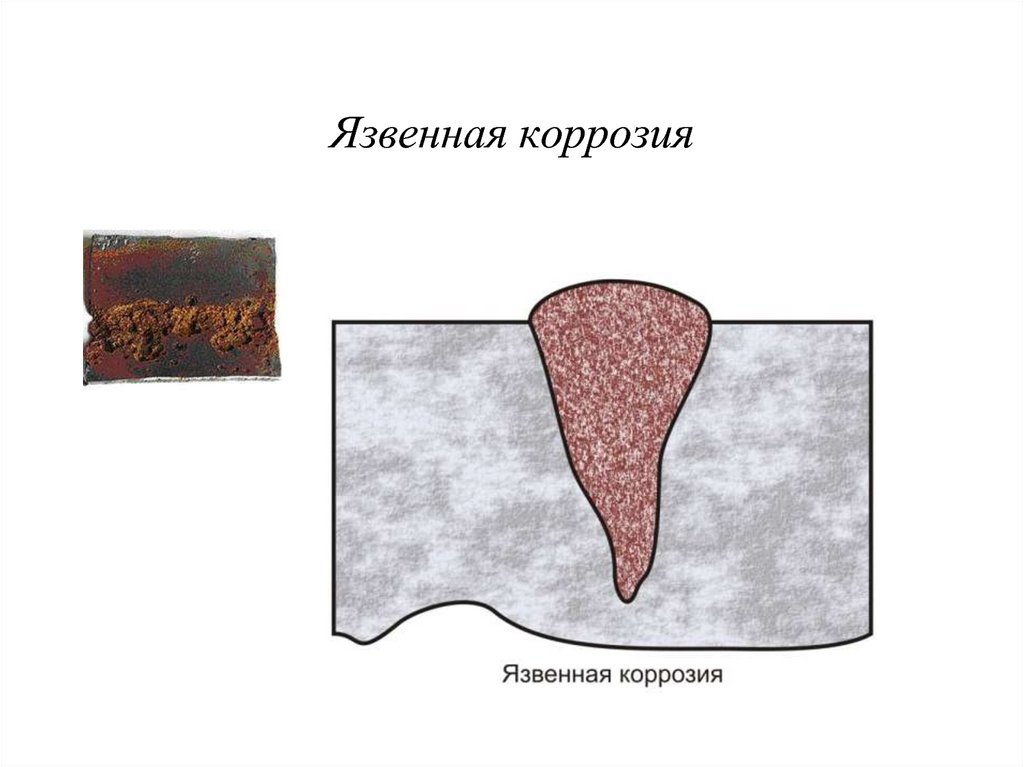

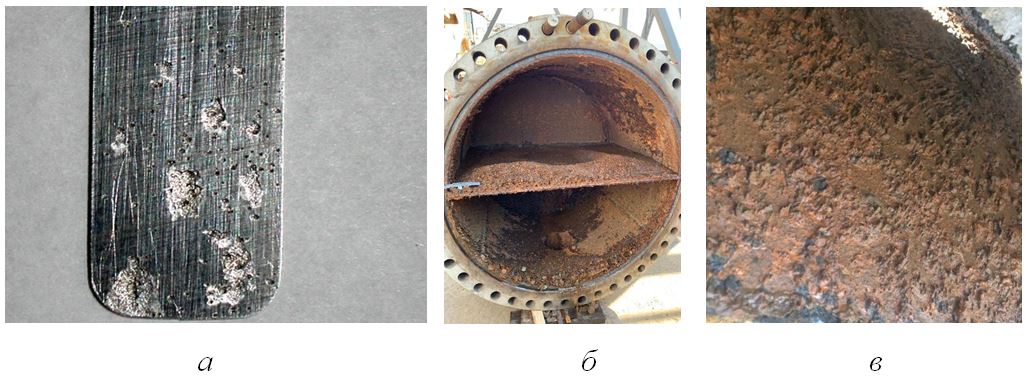

Питтинговая коррозия — вид локального разрушения металла, связанный с нарушением пассивного состояния на очень незначительной по площади поверхности металла. Развивается только на сталях, которые в условиях эксплуатации пассивны: стали аустенитного и аустенито-ферритного класса в нейтральных, слабокислых и слабощелочных средах или феррито-перлитные стали в щелочных средах.

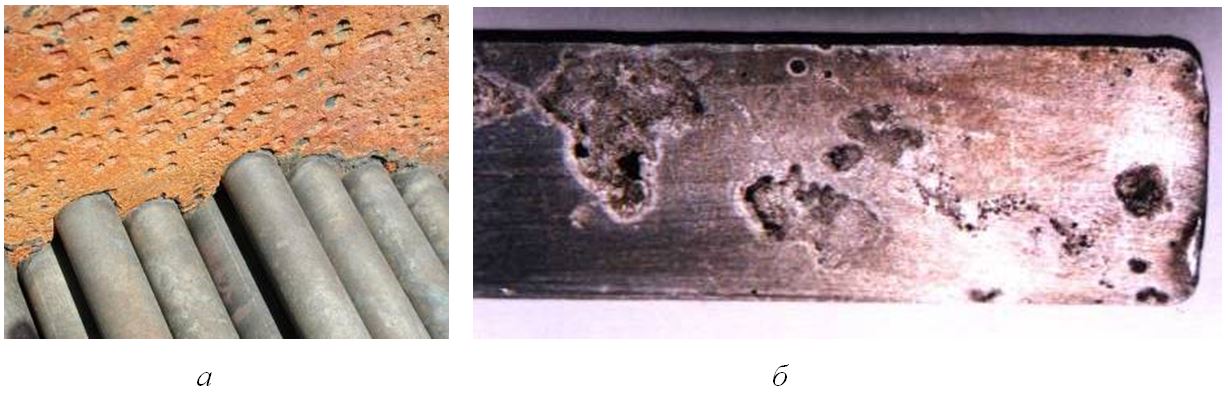

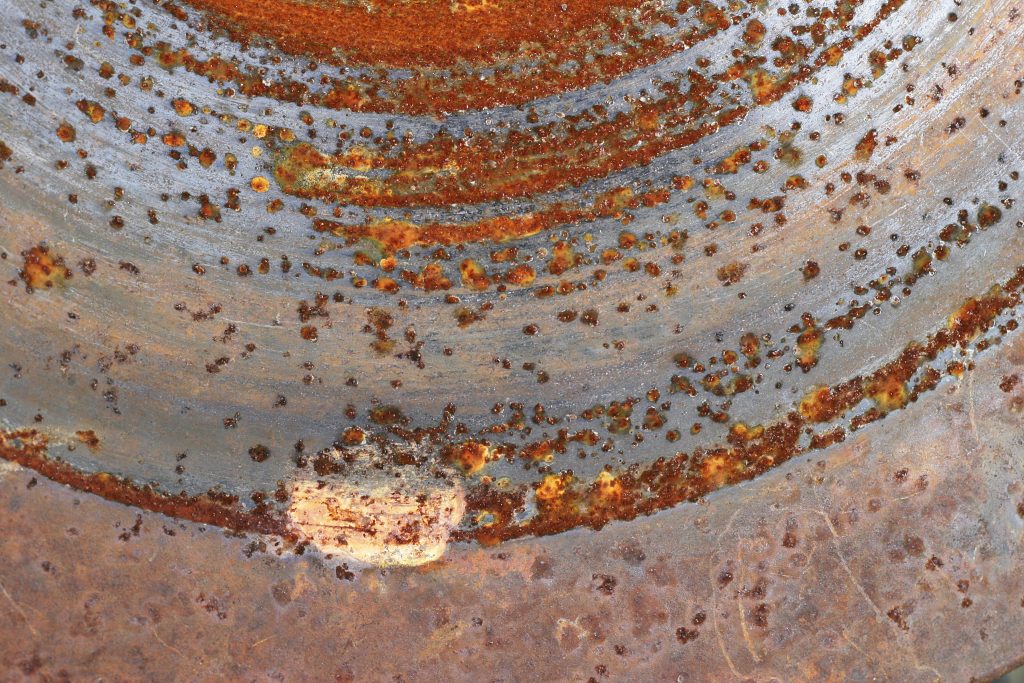

Питтинги — это небольшие по площади очень глубокие язвы. Они особенно опасны для тонких, толщиной 2 мм, теплообменных труб конденсационно-холодильного оборудования, поскольку, проникнув сквозь стенку трубки, питинги нарушают ее целостность, вызывая смешение сред трубного и межтрубного пространств. Необходимым условием протекания питтинговой коррозии является присутствие в среде окислителя (как правило, кислорода) и активатора, способствующего локальному разрушению пленки. При эксплуатации нефтезаводского оборудования активаторами чаще всего служат хлорид-ионы. Питтинги появляются на поверхности металла, находящегося в пассивном состоянии, после достижения им потенциала более положительного, чем потенциал питтингообразования. Это может произойти вследствие присутствия в среде окислителя.

Питтинги появляются на поверхности металла, находящегося в пассивном состоянии, после достижения им потенциала более положительного, чем потенциал питтингообразования. Это может произойти вследствие присутствия в среде окислителя.

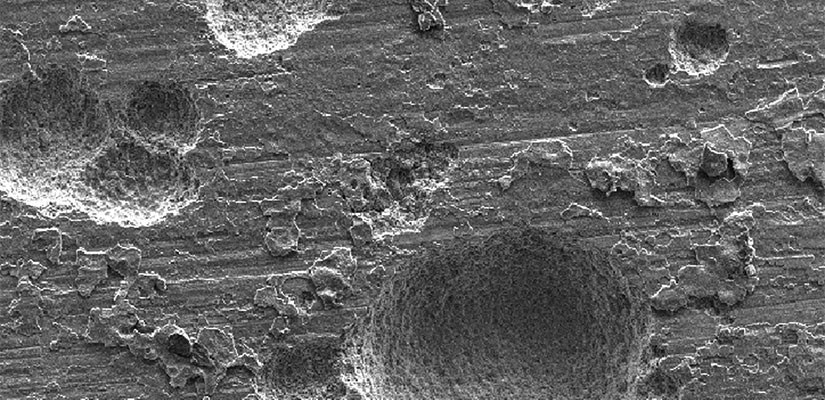

Процесс питтингообразования условно можно разбить на три этапа: зарождение, начальный рост и стабильный рост питтинга. На стадии зарождения при потенциале положительнее потенциала питтингообразования на наиболее несовершенных участках пленки происходит ее локальное разрушение. Повышенная неравновесность пленки на отдельных участках может быть связана с выходом на поверхность металла границы зерна или границы включения и прочими искажениями структуры металла. Образуется предпиттинг, который еще имеет возможность запассивироваться: потенциал питтингообразования лежит в области активно пассивного состояния, из которого система стремится выйти дибо в активную, либо в пассивную область. Пассивация предпиттингa возможна, если в нем не наблюдается заметного изменения состава среды. Если же в нем повышается концентрация хлорид-ионов или гидрид-ионов (ионов гидроксония), репассивация не происходит. Роль Cl’-ионов часто объясняют имеющей чем то конкурирующей адсорбцией. В результате этого процесса более активные хлорид-ионы вытесняют из пассивной пленки пород или ОН’-группы, или связанную воду, и образуют поверхностные комплексы с металлом, которые относительно легко переходят в раствор. Оголенные участки поверхности начинают выполнять функции анодов, а остальная поверхность, находящимся в пассивном состоянии, — катода. Поскольку площади оголенных анодных участков очень малы по сравнению с площадью пассивированной поверхности, питтинг растет вглубь.

Если же в нем повышается концентрация хлорид-ионов или гидрид-ионов (ионов гидроксония), репассивация не происходит. Роль Cl’-ионов часто объясняют имеющей чем то конкурирующей адсорбцией. В результате этого процесса более активные хлорид-ионы вытесняют из пассивной пленки пород или ОН’-группы, или связанную воду, и образуют поверхностные комплексы с металлом, которые относительно легко переходят в раствор. Оголенные участки поверхности начинают выполнять функции анодов, а остальная поверхность, находящимся в пассивном состоянии, — катода. Поскольку площади оголенных анодных участков очень малы по сравнению с площадью пассивированной поверхности, питтинг растет вглубь.

Итак, роль кислорода в процессе питтингообразования сводится к смещению потенциала поверхности до значений потенциала питтингообразования, а хлорид-ионов — к активации вершины образующегося питтинга.

Вероятность появления питтингов определяется рядом факторов: природой стали, концентрацией хлорид-ионов в растворе, концентрацией кислорода, температурой, присутствием в среде сероводорода, наличием растягивающих нагрузок. Наименее устойчивы к питтинговой коррозии легко пассивирующиеся стали аустенитного класса типа 12X18h20T. Повышение температуры отрицательно сказывается на стойкости нержавеющих сталей к питтингообразованию: с повышением температуры потенциал питтингообразования смещается в область отрицательных значений. На рис. 3.11 приводится зависимость стойкости сталей различного класса к питтинговой коррозии от температуры и содержания хлорид-ионов в коррозионной среде.

Наименее устойчивы к питтинговой коррозии легко пассивирующиеся стали аустенитного класса типа 12X18h20T. Повышение температуры отрицательно сказывается на стойкости нержавеющих сталей к питтингообразованию: с повышением температуры потенциал питтингообразования смещается в область отрицательных значений. На рис. 3.11 приводится зависимость стойкости сталей различного класса к питтинговой коррозии от температуры и содержания хлорид-ионов в коррозионной среде.

Опыт работы ВНИИнефтемаша и ГосНИИхлорпроекта показывает, что на сталях типа 12Х18Н10Т и 08Х22Н6Т питтинги появляются, как правило, при температуре выше 50°C.

Повышение концентрации хлорид-ионов в среде также увеличивает опасность питтинговой коррозии. Предельно допустимая концентрация хлорид-ионов в рабочих средах аппаратуры зависит от температуры и наличия кислорода в среде. Считается, что при концентрации кислорода менее 0,01 ppm и содержании хлорид-ионов менее 10 ppm вообще нет условий для образования питтингов. Наличие растягивающих нагрузок повышает опасность питтингообразования: растягивающие нагрузки не дают пассивироваться вершине питтинга. В наибольшей степени подвержены питтинговой коррозии участки переменного смачивания из-за легкого доступа к поверхности кислорода. Появление в среде сероводорода снижает стойкость сталей к питтинговой коррозии, вероятно, потому, что делает более уязвимой оксидную пленку.

Наличие растягивающих нагрузок повышает опасность питтингообразования: растягивающие нагрузки не дают пассивироваться вершине питтинга. В наибольшей степени подвержены питтинговой коррозии участки переменного смачивания из-за легкого доступа к поверхности кислорода. Появление в среде сероводорода снижает стойкость сталей к питтинговой коррозии, вероятно, потому, что делает более уязвимой оксидную пленку.

Питтинг покрытия и его опасности

Питтинговая точечная коррозия: что это и какую опасность в себе несет

Люди часто заявляют, что каждый металл можно защитить при помощи особого оксидного покрытия, которое будет затруднить появление коррозии.

Но есть и особый вид ржавчины, которая называется питтинговой коррозией, которая затрагивает металлы с защитными покрытиями. В большинстве случаев такая коррозия будет затрагивать лишь верхний оксидный металлический слой, а вглубь будет проникать достаточно медленно.

Но как же появляется такая ржавчина? Правда ли то, что есть коррозия нержавеющей стали? Далее вы найдете ответы на все вопросы.

Содержание:

- 1 Что такое питтинг

- 2 Подробности

- 2.1 Причины появления

- 2.2 Этапы появления точечной коррозии

- 2.3 Классификация

- 2.4 Защита объектов из металла

- 3 Заключение

Что такое питтинг

Итак, питтинг является разновидностью коррозии, при которой на металлической поверхности будут появляться так называемые питтинги. Такая коррозия будет затрагивать медные, железные, алюминиевые сплавы, а также те, что на основе хрома и прочие. Коррозия питтингового типа возможна даже на нержавейке.

Питтинг обычно будет затрагивать разные металлические конструкции, которые будут контактировать с соленой водой (как правило, это разные участки около берега). Это связано с тем, что для вступления в силу реакции требуется избыток ионов-активаторов, которые станут вытеснять кислород из защитной оксидной пленки – а такие вещества в большом количестве выделяются именно в воде. Также обращайте внимание, что вначале питтинг обычно начинает затрагивать верхние слои оксидной пленки, но из-за усиливающегося распространения ржавчины он может начать захватывать металл полностью. Такая коррозия появляется обычно при комбинации сразу двух факторов.

Такая коррозия появляется обычно при комбинации сразу двух факторов.

Подробности

Причины появления

Предлагаем рассмотреть основные причины питтинговой точечной коррозии.

- Деформация механического характера

Это может быть царапина, вмятина, растрескивание в области удара, а также другое. Этот фактор будет ключевым, потому что на большинстве металлических сплавов на поверхность есть весьма тонкий, но все-таки слой защиты, который способствует предотвращению коррозии. Естественно, что при повреждении такого слоя металл будет становиться незащищенным перед ржавчиной.

- Структурная неоднородность

Такой фактор тоже является крайне важным, потому что неоднородности часто будут создавать небольшие по размеру очаги, где спустя время начнет появляться ржавчина. Неопытные инженеры могут подумать, что такой фактор будет опасным лишь для металла и стали низкого качества, но это вовсе не так. Действительно, сплавы низкого качества будут иметь неоднородную структуру и ржавеют намного чаще, но еще структурная неоднородность может появиться и у деталей, которые обработаны, на которые забыли нанести покрытие с защитой. Простой пример – во время сверления отверстия будет нарушена целостность внешней пленки против коррозии – это будет привлекать внимание к появлению повреждений.

Неопытные инженеры могут подумать, что такой фактор будет опасным лишь для металла и стали низкого качества, но это вовсе не так. Действительно, сплавы низкого качества будут иметь неоднородную структуру и ржавеют намного чаще, но еще структурная неоднородность может появиться и у деталей, которые обработаны, на которые забыли нанести покрытие с защитой. Простой пример – во время сверления отверстия будет нарушена целостность внешней пленки против коррозии – это будет привлекать внимание к появлению повреждений.

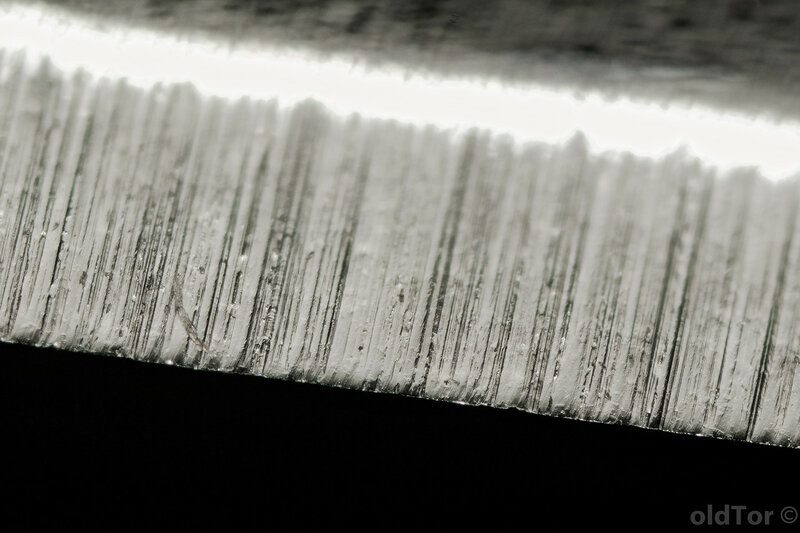

- Высокая степень шероховатости

Если поверхность объекта из металла является весьма шероховатой, то в подобном случае на ней вряд ли будет удерживаться особое антикоррозийное покрытие. По этой причине появление на подобной поверхности коррозии, но это лишь вопрос времени. Еще обращайте внимание на то, что тут будет действовать одно правило – чем больше шероховатость поверхности металла, тем скорее она станет покрываться коррозией. Гладкий однородный металл будет обладать прекрасной устойчивостью к ржавчине.

- Агрессивная среда

Не поверите, но может случиться даже точечная коррозия нержавеющей стали, если будет контакт с агрессивными средами (кислоты, воды с огромным содержанием солей, щелочей и прочего). Агрессивные среды тоже могут повредить внешний антикоррозийный слой, а это спустя время может привести к появлению питтинга. Также обратите внимание, что различные вещества будут влиять на металл разными способами – если морская вода при не долгосрочном контакте не будет наносить какие-либо повреждения, а вот при контакте с сильными кислотами могут появиться сильные повреждения. По этой причине следует соблюдать правила хранения и обработку металла.

Этапы появления точечной коррозии

Основной опасностью такой коррозии будет быстрое распространение. Все дело заключается в том, что по мере появления ржавчины будет разрушаться защитный внешний слой, и поэтому такую коррозию не удастся локализовать на определенном участке. Даже самые малые по размеру фрагменты растут и увеличиваются в размере, а при отсутствии своевременной обработки коррозия очень быстро станет целиком захватывать металл, что сделает его бесполезным и в какой-то мере опасным (к примеру, когда идет речь о навесной конструкции из металла).

Такая коррозия по металлу станет распространяться в несколько этапов:

- Точечная ржавчина начинает появляться в местах, где повреждено антикоррозийное покрытие (трещины, царапины, вмятины и прочее), а еще при неоднородной металлической структуре. Еще одной локализацией будет обработанный металл, на который по каким-то причинам не успели нанести защитное покрытие.

- На химическом уровне это будет происходить так – ионы-активаторы под воздействием электрохимической силы станут вытеснять кислород из оксидной пленки, которой покрыт лист металла или изделие. Это приведет к постепенному разрушению внешнего покрытия металла с появлением характерных язв и пятен рыжевато-коричневого цвета.

- По мере того, как будет разрушаться оксидная пленка, ржавчина станет захватывать новые участки поверхности объекта из металла, то это может привести к ухудшению свойств физического характера (теряется твердость/плотность/прочность и прочее). Реакция окисления будет идти по электрохимическому сценарию благодаря вытеснению кислорода из пленки оксида.

- После всецелого уничтожения оксидной пленки питтинг начнет проникать внутрь металлического сплава – и тогда наступит диффузный этап. Скорость протекания такого процесса будет достаточно низкой, а полное ржавление может занимать огромное количество времени.

Стоит обратить внимание на то, что иногда будет происходить пассивация металла самопроизвольного типа, что приведет к замедлению появления ржавчины. На практике такой сценарий встречается весьма редко, хотя подобные случаи можно встретить на практике. Стоит обратить внимание на то, что в случае перехода точечной коррозии на диффузный этап пассивация не будет возможна по физическим причинам.

Классификация

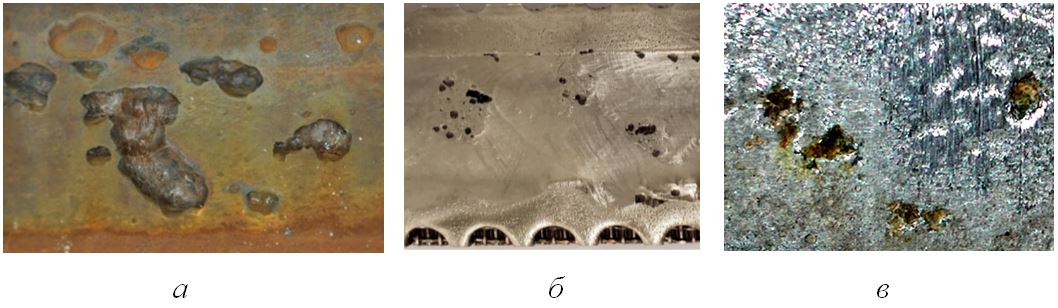

Есть несколько видов питтинга:

- Поверхностный. При подобном сценарии ржавчина начнет затрагивать исключительно верхнюю металлическую поверхность. Еще она будет распространяться в виде небольших и тоненьких линий с диаметром от 0.1 до 0.3 см. Поверхностная ржавчина на первоначальном этапе обычно будет захватывать углы, но спустя время она начнет распространяться в горизонтальном направлении по всей поверхности элемента из металла.

- Открытый. При подобном сценарии коррозии начнет появляться в виде частых больших точек, причем их диаметр будет составлять от 0.2 до 0.5 см. На поверхности сперва будут появляться несколько точек, которые размещено далеко друг от друга. Спустя время количество точек будет прямопропорционально расти, и они станут захватывать всю поверхность объекта из металла.

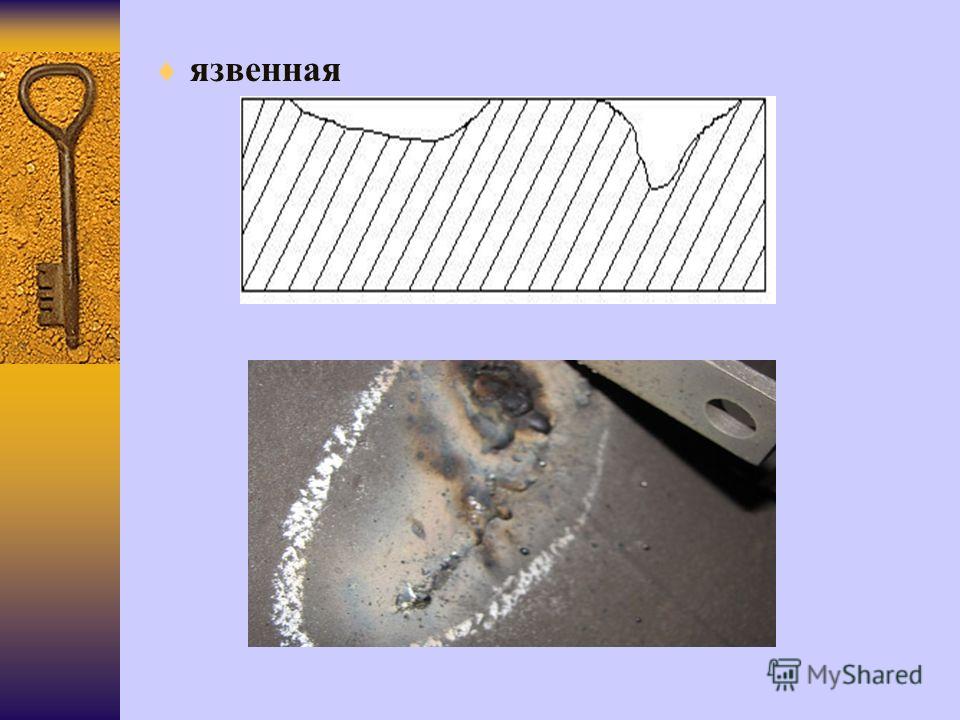

- Закрытый. При подобном сценарии питтинг будет захватывать сначала внутреннюю поверхность пленки из металла, а также распространение коррозии обычно идет виде недлинных линий или больших окружностей со средним диаметром (от 0.5 до 1.5 см). Такой сценарий будет встречаться крайне редко, и является самым опасным, а также губительным в связи со сложностью своевременного обнаружения. Подобная коррозия будет проявляться лишь на позднем этапе роста коррозии, когда металл спасти невозможно.

А теперь немного о том, как защитить объекты.

Защита объектов из металла

Главным методом защиты нержавейки и металла от коррозии питтингового типа будет пассивация.

Для обработки обычно применяют особый раствор на основании лимонной и азотной кислоты. При необходимости кислотный раствор может усиливаться разными вспомогательными добавками. Определенные инженеры добавляют в раствор калия ферроцианид при концентрации 2.5%. Целью пассивации будет замедление коррозии до полного прекращения появления новой ржавчины. Такой кислотный раствор будет играть роль новой защитной пленки, которая будет образовываться на поверхности во время процесса.

Кроме этого можно использовать и другие вспомогательные защитные меры:

- Заделка дефектов и трещин. Одной из основных причин появления коррозии будет нарушение целостности оксидной пленки из-за внешних дефектов. Если такие повреждения заделать вовремя, то ржавчина не успеет появиться.

- Удаление шероховатостей и неровностей. Ржавчина крайне часто появляется на неровной поверхности, а зачистка поверхности металла будет надежно защищать элемент.

- Нанесение хромированного покрытия.

Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.

Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.

Надеемся, теперь вам станет проще защищать металлические элементы.

Заключение

Питтинг – это особая форма ржавчины, которая способа захватывать оксидный защитный слой металла. В большинстве случаев ржавчины будет распространяться в виде длинных полос и небольших по размеру точек. На позднем этапе могут появляться большие неровные пятна и длинные язвы-полосы.

Главными причинами появления питтинга станут механические дефекты, повреждения химического типа, наличие неровностей и прочее. В зависимости от типа ржавчины будут отличать несколько видов питтинга – закрытый, открытый и поверхностный. Основным способом защиты металла будет пассивация, а еще своевременная обработка локальных дефектов.

youtube.com/embed/IUzceMMrSiE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Что такое точечная коррозия? Как обнаружить и лечить питтинговую коррозию?

Точечная коррозия поражает металлы и сплавы, такие как сталь, железо, алюминий и другие. Обычно он ограничивается определенными областями. Он быстро проникает и атакует, и его трудно обнаружить. Чаще всего это происходит, когда слой пассивного покрытия физически поврежден или подвергся химическому воздействию. Это создает слабое место, где вода или коррозионные растворы воздействуют на подложку.

Соседние материалы часто остаются незатронутыми. Если ее не остановить, точечная коррозия может быть разрушительной для кровельных систем или любой металлической конструкции. Она возникает быстро и ее легко не заметить, поэтому многие считают ее самой опасной формой коррозии.

Она возникает быстро и ее легко не заметить, поэтому многие считают ее самой опасной формой коррозии.

Точечная коррозия Объяснение

Точечная коррозия представляет собой полость, отверстие или ямку, которые образуются на небольшой площади или в точке. Ямки или отверстия закрыты небольшим количеством продуктов коррозии (ржавчины) на поверхности. Когда катодная реакция на большой площади (покрытие) поддерживает анодную реакцию на небольшой площади (открытый металл), образуется ямка, полость или маленькое отверстие. Окисление происходит в металле даже при отсутствии подачи кислорода.

Высокое потребление электронов большим катодом переносится на маленький анод, что приводит к интенсивной точечной коррозии. Это будет незаметно и произойдет быстро с очень вредными последствиями. На поверхности видно только небольшое пятно ржавчины, в то время как повреждение происходит глубоко в металлической конструкции внизу.

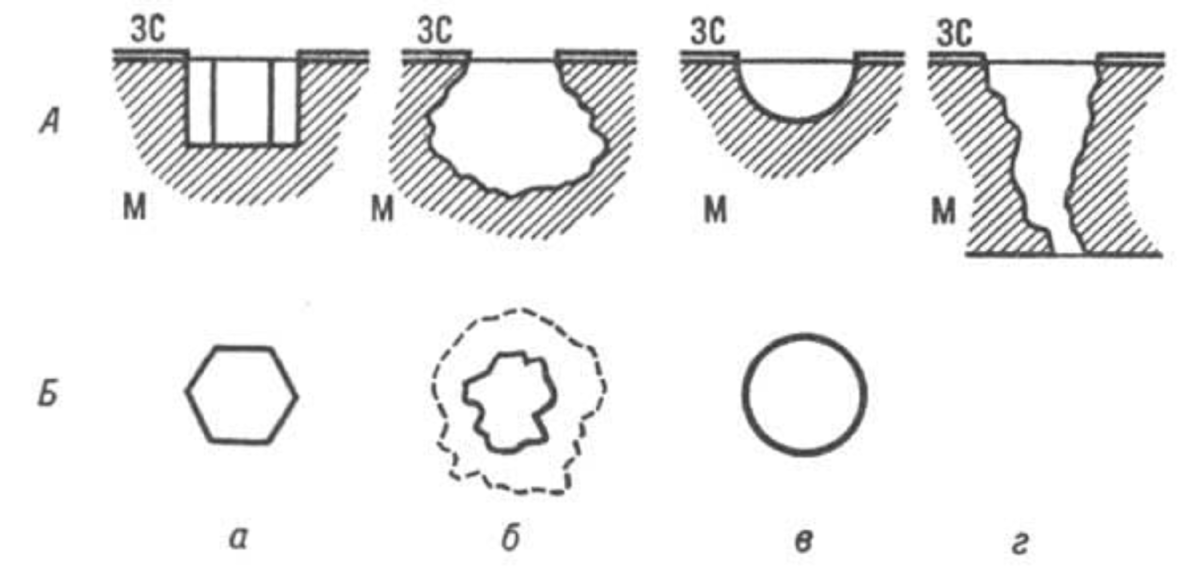

Диаграмма точечной коррозии, показывающая, как ржавчина образуется в небольшой анодной области из-за большого потребления электронов большой катодной площадью, образующей ямку внизу.

Что вызывает точечную коррозию?

Точечная коррозия возникает, когда катод (поврежденное покрытие) большой, а анод (открытый металл) маленький. Обычно поверхностный защитный слой или пленка становится катодом, когда он повреждается и трескается. Затем обнажается небольшой участок металла, который становится анодом.

Питтинг проявляется сильно, если раствор на поверхности металла содержит ионы хлорида, гипохлорита или бромида. Другими вредными растворами являются те, которые содержат фториды и йодиды. Также известно, что сульфиды и вода усиливают процесс питтинговой коррозии.

Наиболее распространенными причинами точечной коррозии являются;

- Трещины в защитном покрытии

- Царапины, потертости и мелкие сколы

- Неравномерное напряжение

- Дефект металлической подложки

- Турбулентный поток жидкости

- Неоднородное защитное покрытие

- Химическое воздействие на защитное покрытие

Металлы, склонные к точечной коррозии;

- Stainless steel

- Chromium

- Passive iron

- Mercury

- Cobalt

- Aluminum

- Copper

- Associated alloys

Another example of pitting corrosion occurs when a metal is poorly maintained and exposed to water droplets and dust частицы. Область под каплей недостаточно насыщена кислородом, в то время как окружающие области хорошо насыщены кислородом. Это приводит к дифференциальной аэрационной коррозии, когда окружающие области являются катодными, а небольшая область под каплями и частицами пыли становится анодной. Электроны проходят через металл и встречают воду и кислород. Ионы образуются и распадаются вместе, образуя ржавчину. По мере образования ржавчины в металле появляются ямки, трещины и щели.

Область под каплей недостаточно насыщена кислородом, в то время как окружающие области хорошо насыщены кислородом. Это приводит к дифференциальной аэрационной коррозии, когда окружающие области являются катодными, а небольшая область под каплями и частицами пыли становится анодной. Электроны проходят через металл и встречают воду и кислород. Ионы образуются и распадаются вместе, образуя ржавчину. По мере образования ржавчины в металле появляются ямки, трещины и щели.

Типы точечной коррозии

Точечная коррозия может проявляться в различных формах. Форма ямки во многом зависит от затронутого материала и направления зерна в этом материале. Чаще всего страдают пассивные металлы и сплавы, в том числе нержавеющая сталь и алюминий. Однако почти любой металл или материал, подверженный коррозии, может быть затронут.

Желобковая точечная коррозия

Желобовые углубления имеют тенденцию быть полусферическими, чашеобразными или неправильной формы. Точечная коррозия возникает, когда пассивная пленка (защитный слой) разрушается, а металлическая стенка разрушается, образуя узкие и глубокие бороздки. Их плоские стенки обнажают кристаллическую структуру металла. Они могут быстро перфорировать толщину материала, например, кровельного листа, фермы или элемента водосточного желоба.

Их плоские стенки обнажают кристаллическую структуру металла. Они могут быстро перфорировать толщину материала, например, кровельного листа, фермы или элемента водосточного желоба.

Диаграмма поперечного сечения точечной коррозии с вертикальной коррозией зерна.

Диаграмма поперечного сечения узкой и глубокой точечной коррозии.

Диаграмма сечения эллиптической точечной коррозии.

Неглубокая, широкая желобчатая диаграмма поперечного сечения точечной коррозии.

Боковая питтинговая коррозия

Боковые ямки покрыты полупроницаемой пленкой продуктов коррозии (ржавчины) и проявляются в виде горизонтальных зерен, подрезов и подповерхностных форм. Боковая точечная коррозия может очень быстро проникнуть в металл. Это очень трудно обнаружить, потому что поверхность металла выглядит нетронутой и свободной от коррозии. При наличии лишь нескольких небольших пятен ржавчины может показаться, что повреждение очень незначительное.

Диаграмма сечения поперечного сечения точечной коррозии при горизонтальном воздействии зерен.

Диаграмма поперечного сечения подповерхностной боковой точечной коррозии.

Подрезание боковой точечной коррозии Диаграмма поперечного сечения.

Как проверить на питтинговую коррозию?

Визуальный осмотр корродированной металлической поверхности является первым и основным используемым методом. Подсчитайте количество ямок через окуляр микроскопа на определенной площади поверхности, например, 20 см 2 , чтобы определить приблизительный размер и распределение ямок. Количество ям не обязательно является самым важным фактором для рассмотрения. Глубина ямы, безусловно, самая большая опасность. Одна узкая глубокая яма может быть более опасной, чем множество мелких ям. Металлографический поперечный разрез для измерения глубины ямок покажет интенсивность атаки.

Звуковые испытания — это когда ультразвуковые импульсы звуковой энергии передаются через контактную жидкость на масляной или водной основе на поверхность металла. Волны генерируются и отражают эхо, которые преобразуются в электрические сигналы. Эти сигналы можно интерпретировать, чтобы показать расположение ямок, щелей и дефектов в металле. Этот тест обладает хорошей чувствительностью и дает мгновенную информацию о глубине, ширине и расположении ямок и дефектов.

Волны генерируются и отражают эхо, которые преобразуются в электрические сигналы. Эти сигналы можно интерпретировать, чтобы показать расположение ямок, щелей и дефектов в металле. Этот тест обладает хорошей чувствительностью и дает мгновенную информацию о глубине, ширине и расположении ямок и дефектов.

Электромагнитные испытания используются для обнаружения дефектов или неоднородностей в структуре электропроводящих материалов, таких как сталь и железо. Материалы с дефектами будут создавать магнитное поле, отличное от поля эталонного материала без дефектов.

Электрохимические испытания для измерения точечной коррозии в любом металле, такие как циклическая поляризация и потенциостатические испытания, также возможны. Это краткосрочные электрохимические тесты, дающие мгновенные результаты.

Другим вариантом является испытание погружением или метод снижения веса. Эти тесты требуют больше времени для выполнения. Они включают удаление образца металла и погружение в раствор. Через несколько дней его можно снять, чтобы рассчитать скорость коррозии. Вы можете наблюдать за ямками и их глубиной под микроскопом и производить необходимые расчеты.

Они включают удаление образца металла и погружение в раствор. Через несколько дней его можно снять, чтобы рассчитать скорость коррозии. Вы можете наблюдать за ямками и их глубиной под микроскопом и производить необходимые расчеты.

Существует несколько стандартов, которые содержат рекомендации по электрохимическим испытаниям на точечную коррозию нержавеющих сталей, и наиболее популярными из них являются:

- Испытание на циклическую поляризацию по ASTM G61

- Испытание на электрохимическую точечную коррозию по ASTM G150

Как лечить точечную коррозию?

Рекомендуется использовать рекомендуемые процедуры очистки, чтобы полностью обнажить ямки и удалить продукты коррозии. Избегайте использования растворов, которые чрезмерно воздействуют на основной металл. Желательно во время чистки периодически прощупывать ямки остроконечным инструментом. Это позволит вам определить степень любого подреза или подповерхностной коррозии. Энергичная очистка ямы проволочной щеткой значительно расширит отверстия. Удаление продуктов коррозии и подрезов металла поможет вам оценить степень повреждения.

Удаление продуктов коррозии и подрезов металла поможет вам оценить степень повреждения.

Когда металлический материал будет чистым и свободным от мусора, проведите окончательную проверку повреждений. Если вы довольны тем, что коррозия была обнаружена вовремя, вы можете приступить к нанесению основного грунтовочного покрытия, а затем еще одного или двух верхних слоев. Если повреждение серьезное, а компонент слишком слабый, его необходимо заменить.

Цинк-фосфатное грунтовочное покрытие является одним из наиболее популярных методов покрытия для защиты от точечной коррозии. Специально разработанные грунтовки, такие как фосфат цинка, улучшают коррозионную стойкость.

Металлизация распылением цинка — это метод, который очень эффективен против коррозии. Он имеет гладкую поверхность, которая эстетически привлекательна и популярна. Он не обеспечивает такую же защиту, как горячее цинкование, но поскольку это холодный процесс, нет риска деформации металла. Металлизация распылением цинка идеально подходит для использования на декоративных металлических предметах, таких как художественные выставки, металлические перила и заборы.

Металлизация распылением цинка идеально подходит для использования на декоративных металлических предметах, таких как художественные выставки, металлические перила и заборы.

Химическое покрытие использует электростатический или сжатый воздух для нанесения порошка специального состава на стальную поверхность. Затем он плавится, образуя гладкую защитную пленку. Обработанная таким образом сталь не только защищена от коррозии и УФ-повреждений, но и обладает высокой устойчивостью к отслаиванию, царапанью и растрескиванию.

Горячее погружение — это метод покрытия цинком, который можно использовать для стали всех форм и размеров. Он включает погружение стали в ванну с расплавленным цинком при температуре до 450°C. Сталь, оцинкованная таким образом, является особенно популярным подходом для применения в трубах, поскольку она хорошо защищена от коррозии, а также от экстремальных погодных условий.

Как предотвратить и защитить от точечной коррозии?

Факторы окружающей среды, вызывающие точечную коррозию, должны быть по возможности сведены к минимуму. Влажность, температура, содержание хлоридов и кислот pH, а также уровень солей должны контролироваться и сводиться к минимуму.

Влажность, температура, содержание хлоридов и кислот pH, а также уровень солей должны контролироваться и сводиться к минимуму.

Для катодной защиты металл, подверженный риску, должен быть покрыт химически активным металлом, который легче подвергается коррозии. Это может быть гальванизированное цинковое покрытие или подобное. Реакционноспособный металл будет действовать как анод и сначала подвергаться коррозии, предотвращая образование точечной коррозии на подложке.

Для защиты от химического воздействия лучше подходят устойчивые к коррозии металлы, такие как сплавы. Сплавы, содержащие титан, азот, хром и молибден, очень эффективны в средах с высоким содержанием ионов хлора.

Питтинговую коррозию можно контролировать с помощью:

- Использование покрытия, предотвращающего точечную коррозию на металлических поверхностях

- Использование более устойчивых к коррозии материалов

- Обеспечение регулярного смывания жидкостей, контактирующих с материалом защита

- Предотвращение застойных зон

- Использование ингибитора / контроль химического состава жидкости

- Поддержание защитной пленки материала

Подробнее

Точечная коррозия – Википедия

Исследование и оценка точечной коррозии

Различные типы точечной коррозии

Гвадалахарский взрыв канализации из-за точечной коррозии

Как определить и удалить точечную коррозию

Коррозия – враг металлов всех видов. Этот разрушительный процесс заставляет металлические материалы постепенно ржаветь и разрушаться; и часто он атакует исподтишка, незаметный, пока не будет нанесен ущерб.

Этот разрушительный процесс заставляет металлические материалы постепенно ржаветь и разрушаться; и часто он атакует исподтишка, незаметный, пока не будет нанесен ущерб.

Коррозию еще труднее обнаружить и предотвратить, так как она проявляется во многих формах. Одним из них является точечная коррозия, считающаяся одной из самых коварных и разрушительных форм коррозии. Питтинговая коррозия может деформировать металлические поверхности, а также поставить под угрозу их стабильность.

В этом руководстве мы дадим краткий обзор точечной коррозии, что она делает и что ее вызывает. Мы также рассмотрим, как определить и устранить точечную коррозию. Читайте дальше, чтобы узнать больше об этой уникальной форме коррозии и о том, как предотвратить разрушение металлических труб и других компонентов.

Что такое точечная коррозия?

Точечная коррозия, более известная как точечная коррозия, представляет собой тип локальной коррозии, поражающей алюминий, железо, сталь и другие металлические материалы. Для него характерны покрытые ржавчиной полости или ямки, которые он оставляет на поверхности материала. Если ее не остановить, точечная коррозия может навсегда повредить материал и истончить металл, что приведет к разрушительной потере структурной целостности.

Для него характерны покрытые ржавчиной полости или ямки, которые он оставляет на поверхности материала. Если ее не остановить, точечная коррозия может навсегда повредить материал и истончить металл, что приведет к разрушительной потере структурной целостности.

Что вызывает точечную коррозию?

Чаще всего питтинговая коррозия возникает из-за депассивации небольшого участка. Эта небольшая область становится анодом, а окружающая область становится катодом. Это приводит к локальной коррозии.

Но что в первую очередь вызывает депассивацию? Небольшие дефекты, такие как трещины, сколы и царапины! Небольшие царапины на поверхности металла могут показаться не слишком опасными, но эти незначительные потертости могут повредить защитное покрытие металла и свести на нет его пассивность. К наиболее частым причинам точечной коррозии относятся:

- Трещины

- Царапины

- Чипсы

- Неравномерное напряжение

- Дефектная металлическая подложка

- Воздействие турбулентной жидкости

- Неоднородное защитное покрытие

- Химические атаки

Итак, если ваш металл каким-либо образом поврежден или подвергся воздействию неспокойной воды, внимательно следите за точечной коррозией. Другой потенциальной причиной питтинга является дифференциальная аэрация. Когда металл, за которым плохо ухаживают, подвергается воздействию воды или частиц пыли, небольшая площадь становится бескислородной. Это вызывает разницу в аэрации между ним и окружающей территорией. Происходит реакция, и на поверхности металла образуются ржавые ямки.

Другой потенциальной причиной питтинга является дифференциальная аэрация. Когда металл, за которым плохо ухаживают, подвергается воздействию воды или частиц пыли, небольшая площадь становится бескислородной. Это вызывает разницу в аэрации между ним и окружающей территорией. Происходит реакция, и на поверхности металла образуются ржавые ямки.

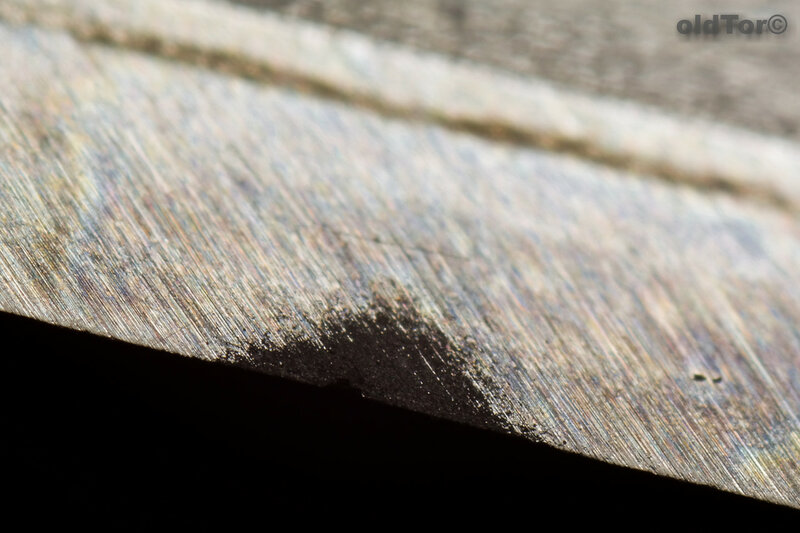

Как распознать точечную коррозию

Многие считают точечную коррозию одной из самых опасных форм коррозии из-за сложности ее прогнозирования, обнаружения и предотвращения. Вы можете подумать: «Подождите, поскольку он создает ямки на поверхности металла, разве его не должно быть легко обнаружить?» К сожалению, ямы, которые он создает, невероятно малы. Большинство из них невидимы (или почти невидимы) для человеческого глаза. Они также обычно покрыты слоем коррозии, из-за чего их еще труднее обнаружить.

Обнаружить точечную коррозию невооруженным глазом почти невозможно, но есть надежных способов проверить ее. Тестирование может предотвратить разрушение точечной коррозии, поэтому мы рекомендуем часто тестировать восприимчивые материалы. Общие методы проверки на точечную коррозию включают:

Общие методы проверки на точечную коррозию включают:

Визуальный осмотр

С помощью микроскопа профессионал подсчитает количество язв в данной области. Это помогает им определить их размер и распределение, а также интенсивность.

Акустические испытания

Во время акустических испытаний ультразвуковая энергия передается на металл через связующее вещество. Эти ультразвуковые импульсы отражаются от металла и преобразуются в электрические сигналы. Эти сигналы покажут расположение ямок и других дефектов в металле.

Электромагнитные испытания

Этот метод испытаний используется для обнаружения неровностей на поверхности проводящих металлов, таких как сталь и железо.

Электрохимические испытания

Электрохимические испытания — еще один способ проверить скорость коррозии металлов. Во время испытания на рабочий электрод из металла подается электрический ток для создания измеряемых сигналов.

Испытание на погружение

Кусок металла погружают в раствор. Остается постоять несколько дней. После удаления измеряют скорость коррозии, а язвы исследуют под микроскопом для дальнейшего определения масштаба и интенсивности.

Остается постоять несколько дней. После удаления измеряют скорость коррозии, а язвы исследуют под микроскопом для дальнейшего определения масштаба и интенсивности.

Какие материалы подвергаются наибольшему риску?

Материалы, содержащие ионы бромида, хлорида или гипохлорита, наиболее подвержены точечной коррозии. Материалы, подвергшиеся воздействию растворов, содержащих фториды или йодиты (например, вода или сульфиды), также подвергаются повышенному риску. Некоторые металлы, склонные к точечной коррозии:

- Хром

- Нержавеющая сталь

- Меркурий

- Кобальт

- Алюминий

- Медь

Предотвращение щелевой коррозии

В дополнение к знанию того, как определить и устранить точечную коррозию, вы, вероятно, в первую очередь захотите узнать, как предотвратить точечную коррозию. Есть несколько способов минимизировать риск питтинга.

Использование коррозионно-стойких материалов является одной из первых профилактических мер. Сплавы, содержащие титан, азот, хром и молибден, хорошо сопротивляются точечной коррозии. Другим эффективным методом профилактики является катодная защита, которая предотвращает коррозию, превращая металлическую поверхность в электрохимическую ячейку. В идеале вы должны покрыть материал более активным металлом. Этот коррозионно-активный металл будет действовать как анод и подвергаться коррозии вместо исходного металла, предотвращая точечную коррозию.

Сплавы, содержащие титан, азот, хром и молибден, хорошо сопротивляются точечной коррозии. Другим эффективным методом профилактики является катодная защита, которая предотвращает коррозию, превращая металлическую поверхность в электрохимическую ячейку. В идеале вы должны покрыть материал более активным металлом. Этот коррозионно-активный металл будет действовать как анод и подвергаться коррозии вместо исходного металла, предотвращая точечную коррозию.

Еще одним из наиболее эффективных способов предотвращения точечной коррозии является контроль факторов окружающей среды (влажность, температура, содержание хлоридов, кислот pH и уровень солей) в меру своих возможностей. Другие методы предотвращения точечной коррозии включают использование и уход за защитным покрытием и контроль воздействия жидкости и пыли.

Можно ли удалить точечную коррозию?

Возможно, вам будет приятно узнать, что, в отличие от большинства форм коррозии, точечная коррозия поддается устранению. Предполагая, что металл все еще структурно прочный, вы можете удалить коррозию с помощью мягкой кислоты.

Для обработки обычно применяют особый раствор на основании лимонной и азотной кислоты. При необходимости кислотный раствор может усиливаться разными вспомогательными добавками. Определенные инженеры добавляют в раствор калия ферроцианид при концентрации 2.5%. Целью пассивации будет замедление коррозии до полного прекращения появления новой ржавчины. Такой кислотный раствор будет играть роль новой защитной пленки, которая будет образовываться на поверхности во время процесса.

Для обработки обычно применяют особый раствор на основании лимонной и азотной кислоты. При необходимости кислотный раствор может усиливаться разными вспомогательными добавками. Определенные инженеры добавляют в раствор калия ферроцианид при концентрации 2.5%. Целью пассивации будет замедление коррозии до полного прекращения появления новой ржавчины. Такой кислотный раствор будет играть роль новой защитной пленки, которая будет образовываться на поверхности во время процесса. Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.

Определенные виды стали можно защитить при помощи нанесения дополнительного покрытия на хромовой основе, а еще такой элемент будет препятствовать появлению ржавчины.