Плазма ручная: Ручная плазменная резка: купить в каталоге оборудования для ручной воздушно-плазменной резки металла, цены от производителя

Содержание

Плазменная резка и особенности плазменно-воздушного оборудования

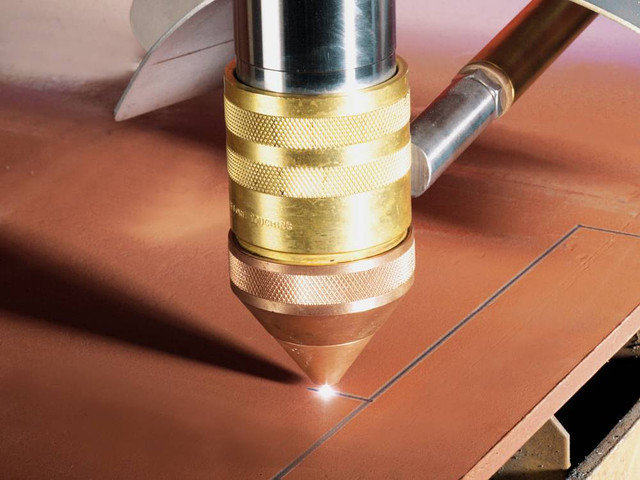

Плазменная резка при помощи плазменно-воздушного оборудования является одним из наиболее эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (экономичность, быстрота, эффективность), но и превосходным качеством результатов. Плазменно-воздушные аппараты позволяют получать предельно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря колоссальной температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Разновидности аппаратов для ручной плазменно-воздушной резки

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты для ручной плазменной резки, которые используются и в условиях цеха, и на объектах. Так как работа производится вручную, качество реза несколько ниже из-за допустимых погрешностей

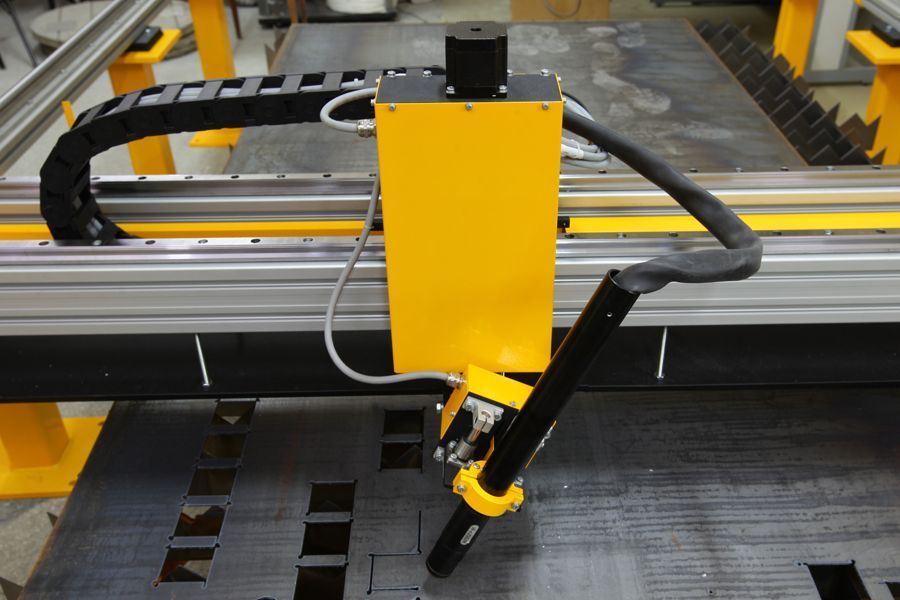

- Машинные – аппараты для работы в условиях цеха. Позволяют получать идеальные (в том числе и фигурные) резы. Имеют значительные габариты и менее мобильны, чем ручной тип плазморезов

Также можно провести классификацию по принципу работы:

- Контактные – используются для резки токопроводящих металлов, так как в данном случае само изделие выступает в качестве анода. Дуга возникает между металлом и электродом

- Бесконтактные – в данном случае сам разрезаемый металл не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, хоть и потребляют больше энергии

Принцип резки у всех аппаратов схож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более.

Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

Ключевые критерии выбора аппарата плазменно-воздушной резки

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах.

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока

Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока - Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха». Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

- Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора.

Габариты инвертора также будут меньше, что сказывается на удобстве его использования

Габариты инвертора также будут меньше, что сказывается на удобстве его использования - Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее

В качестве хорошего примера можно привести продукцию «БАРС», применяемую в промышленных предприятиях и в частных мастерских. Аппараты инверторного типа предназначены для качественной плазменно-воздушной резки с хорошим КПД и точностью обработки металла. Эти профессиональные аппараты с высоким классом защиты (IP 21S) оснащены MOSFET модулями, которые и делают их максимально эффективным, экономичным и компактным. Они оснащены плавным регулятором и индикатором сварочного тока, что позволяет точно настроить ток резки, от которого зависит толщина реза, а так же есть «функция защиты от перегрева». В работе все аппараты плазменно-воздушной резки БАРС показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

В конечном счете, все зависит от конкретных потребностей каждого мастера. Но, опираясь на вышеприведенные критерии и характеристики, вы сможете подобрать наиболее подходящий аппарат для плазменной резки металла, исходя из конкретных целей и потребностей.

Вернуться к списку

Плазменный аппарат: виды, принцип работы

Плазменный аппарат – специализированное устройство для воздушно-плазменной разделительной резки сталей разных марок. В зависимости от разновидности оборудования с его помощью можно резать заготовки толщиной до 100 мм. Пользуется особым спросом при раскрое нелегированных и низколегированных металлов благодаря большой скорости реза и минимальной зоне термического влияния.

Составляющие аппарата для резки плазменной струей

Конструктивно устройство для раскроя металлопроката плазменной дугой состоит из таких компонентов:

- Источник питания – основное оборудование, необходимое для подачи рабочего напряжения и тока для пилотной и режущей дуги.

В зависимости от разновидности устройства его напряжение (без нагрузки) может находиться в диапазоне от 240 до 400 В.

В зависимости от разновидности устройства его напряжение (без нагрузки) может находиться в диапазоне от 240 до 400 В.

Фото 1. Источник питания

- Плазмотрон (он же ручной плазменный резак) – специализированный прибор, который предназначен для выработки плазмы и создания плазменной дуги. В его конструкцию также включены основные расходные элементы – сопло и катод. Их срок службы зависит рабочих параметров процесса резания, количества поджигов дуги, времени ее действия, интенсивности охлаждения и т.д.

Рисунок 2. Внешний вид ручного плазменного резака

- Кабель-шланговый пакет – служит для подачи плазменного газа, напряжения, тока и охлаждающего вещества (при его наличии в конструкции аппарата) к плазмотрону.

Рисунок 3. Внешний вид кабель-шлангового пакета

Также к аппарату требуется подвести плазмообразующий газ от баллона или магистрального трубопровода. Для резания применяются активные и неактивные газы (сжатый воздух, азот, аргоноводородная, азотоводородная смесь и т. д.). Оптимальная разновидность газа выбирается в зависимости от разрезаемого металла. В бытовых условиях часто используют компрессор для выработки сжатого воздуха.

д.). Оптимальная разновидность газа выбирается в зависимости от разрезаемого металла. В бытовых условиях часто используют компрессор для выработки сжатого воздуха.

Сфера применения

В современном мире плазменная технология занимает одну из лидирующих позиций в области разделительной резки плавлением. Аппараты широко применяют практически во всех отраслях промышленности – строительная, нефтегазовая, металлургия, тяжелое машиностроение, металлообработка и изготовление металлоконструкций и т.д.

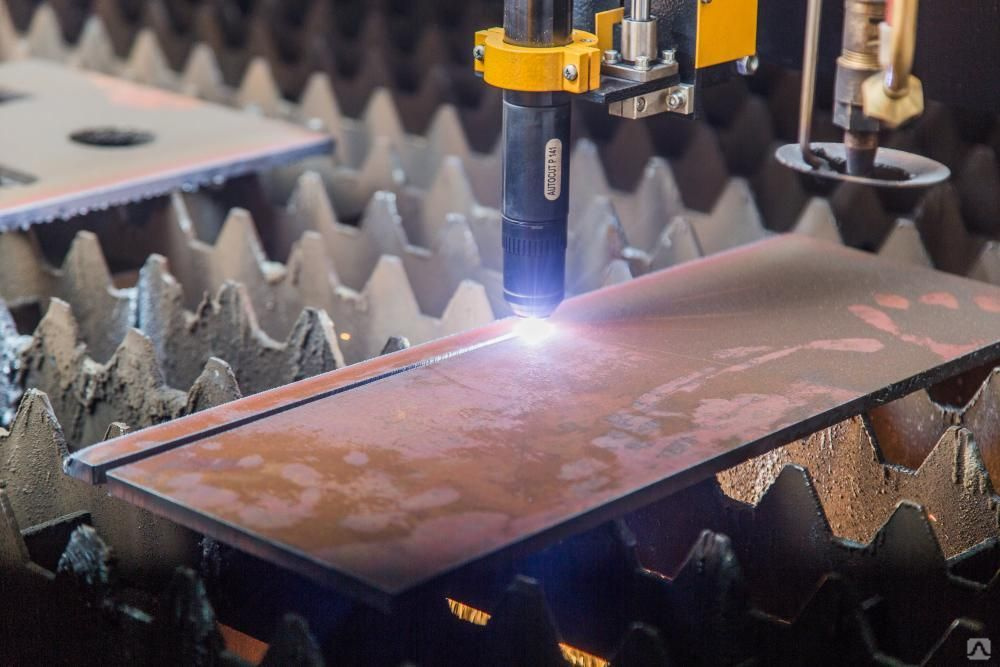

Особым спросом ручные плазменные резаки пользуются на металлургических заводах. В строительстве обычно применяются инверторные аппараты, которые благодаря малому весу и габаритам легко перемещать в пределах строительной площадки и поднимать на высоту.

Фото 4. Плазменная резка в заводских условиях

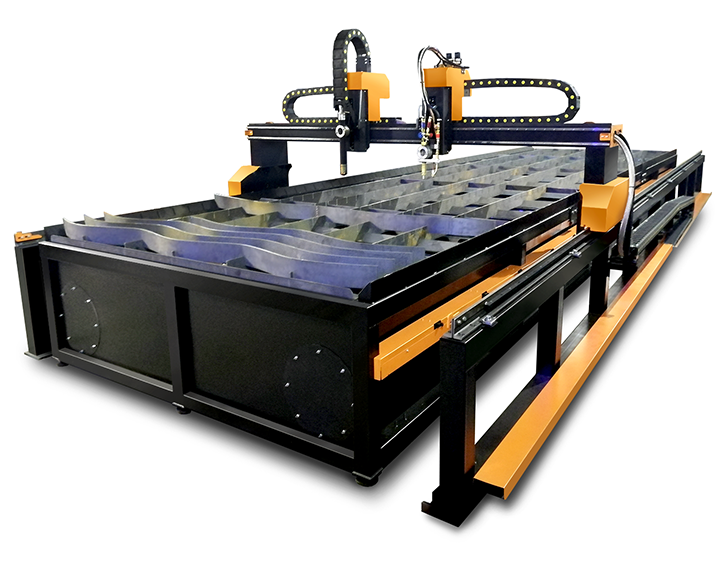

В авиа, автомобиле и судостроительных отраслях чаще применяются установки с ЧПУ, которые вырезают заготовки заданных размеров и конфигурации в автоматическом режиме.

Виды плазменных аппаратов

Оборудование для плазменной резки ручным способом производится нескольких типов:

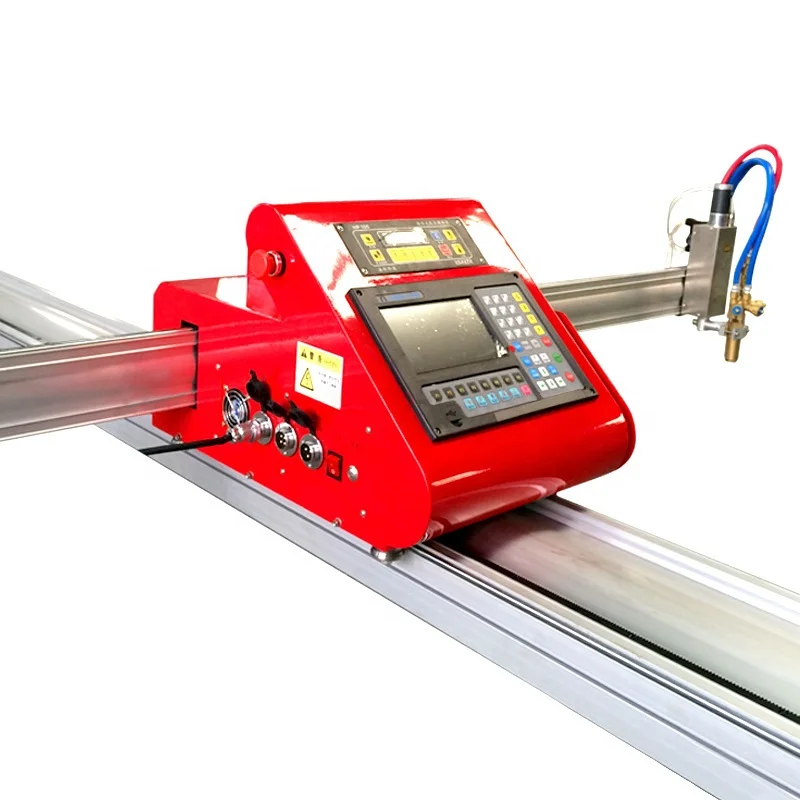

- Инверторные аппараты – модели, которые отличаются небольшими размерами и малым весом. Предназначены в основном для раскроя металла небольших толщин – как правило, не более 20 мм. Продолжительность включения (время непрерывной работы без перегрева) составляет до 60 % (т.е. из 10-минутного рабочего цикла они могут работать только 6 минут, а 4 минуты нужно для охлаждения). Однако они характеризуются повышенной энергоэффективностью и высоким КПД, удобны при выполнении работ на высоте и в полевых условиях.

Фото 5. Внешний вид инвертора

- Трансформаторные аппараты – характеризуются большой мощностью, что позволяет резать листовой металл толщиной до 100 мм. Повышенная продолжительность включения (80-100 %) позволяет непрерывно эксплуатировать оборудование даже на протяжении нескольких рабочих смен. К недостаткам можно отнести большие габариты и вес, поэтому они относятся к классу стационарного оборудования.

Фото 6. Аппарат трансформаторного типа

Также плазменные резаки для разделительной резки металлов классифицируют по разновидности поджига дуги:

- Косвенного действия – поджиг дуги осуществляется между соплом (выступает в качестве анода) и электродом (играет роль катода), разрезаемая заготовка в процессе зажигания дуги не участвует. Обычно применяется для резания неэлектропроводных материалов.

- Прямого действия – здесь в качестве катода выступает электрод плазмотрона, а роль анода играет разрезаемый металлопрокат, между которыми и возбуждается плазменная дуга. Используется для раскроя всех электропроводных материалов.

Рисунок 7. Дуга прямого и косвенного действия

Как работает плазменное устройство?

Ручные плазменные аппараты используются для раскроя всех электропроводных материалов – конструкционные металлы, стали с различным содержанием легирующих элементов, медные, алюминиевые сплавы и т.д. Наиболее эффективны при работе с материалами относительно небольшой толщины (до 40 мм), поскольку процесс отличается высокой скоростью резания и минимальным выделением тепловой энергии, что позволяет исключить деформацию вырезаемых заготовок.

Традиционная плазменная резка представляет собой процесс разделительного резания методом плавления, при котором дуга образуется между тугоплавким электродом и разрезаемым металлом и обжимается при прохождении через сопло. Плазмообразующий газ в дуге частично дисоциируется и ионизируется, поэтому обладает электропроводностью. За счет повышенной плотности и температуре плазма расширяется в объеме и с большой скоростью движется к металлической заготовке.

Рисунок 8. Принцип раскроя плазменной струей

Сам процесс начинается с розжига дежурной дуги между катодом и соплом за счет подачи высокого напряжения к плазменному резаку для резки металлов. Она способствует частичной ионизации, подготавливая пространство между плазмотроном и заготовкой. При ее контакте с металлом (анодом) автоматически повышается мощность и образуется режущая дуга.

Тепловая энергия дуги и плазменного газа вызывает плавление и частичное испарение разрезаемого материала. Далее расплавленный металл выдувается из зоны реза высокоскоростным потоком плазмы. При этом энергия, необходимая для плавления материала вырабатывается только за счет электричества.

При этом энергия, необходимая для плавления материала вырабатывается только за счет электричества.

Оборудование для плазменной резки металла

Кроме основных составляющих, для полноценной и эффективной работы оборудования также требуется наличие таких элементов и материалов:

- Система циркуляции охладителя – необходимость эффективного охлаждения плазмотрона обусловлена повышенными тепловыми нагрузками, возникающими в процессе плазменного раскроя. Резаки, которые работают с током 100 А и более, обычно оборудуют системой водяного охлаждения. Для бытовых и полупрофессиональных устройств достаточно воздушного охлаждения.

- Рабочий стол – является стабильной основой для размещения разрезаемого металлопроката. Его габариты подбираются с учетом размеров листов, которые чаще всего будут резаться.

- Система вытяжки – служит для удаления вредных выделений, которые наблюдаются при резании металла.

- Плазменный газ – выбирается в зависимости от разновидности разрезаемого материала.

Преимущества и недостатки резки плазмой

Технология плазменного раскроя имеет много разных преимуществ перед другими способами резки плавлением:

- Быстрый прожиг материала и большая скорость резания – при работе с тонколистовым металлом практически в 10 раз выше, чем при воздушно-кислородной резке аналогичных заготовок.

- Минимальная деформация заготовок, вырезаемых из тонколистового металла – обеспечивается благодаря высокой скорости реза и минимальной зоне термического влияния.

- Максимальная точность – достигается за счет минимальной ширины реза и возможности использования разных приспособлений, позволяющих автоматизировать процесс и получить деталь с предельно точными размерами и формой.

- Универсальность – с помощью аппарата можно выполнять как прямолинейный, так и фигурный раскрой практически любых материалов, проводящих электрический ток.

- Предельно высокое качество реза – процесс вырезания заготовок струей плазмы характеризуется минимальным количеством шлака и окалины, поэтому кромки металлических деталей обычно не требуют дополнительной обработки перед сварочными работами.

- Возможность резки таких материалов, как чугун, титан, а также другие цветные металлы и их сплавы.

Фото 9. Резание тонколистового металлопроката

К недостаткам можно отнести только удорожание себестоимости процесса при разделительном резании металлов большой толщины – свыше 60 мм. Также при работе ручными аппаратами следует учитывать, что качество и стабильность резки будет напрямую зависеть от правильности выбора рабочих параметров – силы тока, зазора между соплом и заготовкой, вида используемого газа.

Резка плазменной струей – примеры

Ручными аппаратами для плазменной резки можно вырезать заготовки разных форм и размеров. Сегодня выпускаются разнообразные приспособления и шаблоны для облегчения работы и получения деталей определенных конфигураций и размеров.

Возможности ручных резаков с применением дополнительных устройств:

- Вырезание круглых деталей максимально точной формы.

Фото 10. Использование шаблона для получения круглых деталей разных диаметров

- Резание листа под заданным углом.

Фото 11. Шаблон для резания заготовки с одновременным скосом кромки

- Вырезание деталей с отличными от 90° углами.

Фото 12. Магнитная направляющая для поддержания заданного угла реза

- Высокоточный прямолинейный рез.

Фото 13. Направляющая для высокоточной прямолинейной резки

- Ведение резака с постоянным зазором между соплом и металлом для максимально качественного реза.

Фото 14. Использование роликов для соблюдения постоянного зазора

Как вырезать заготовку круглой формы?

Чтобы вырезать круглую деталь или отверстие в листовом прокате ручным плазменным резаком, важно обеспечить точный контроль движения. При этом качество реза будет тем ниже, чем меньше диаметр заготовки. Минимальным соотношением диаметра окружности к толщине металлопроката, в котором она вырезается, является 1,5, но качество реза здесь будет довольно низким.

Фото 15. Вырезание круглой детали с помощью специального шаблона

Вырезание круглой детали с помощью специального шаблона

Достичь высокого качества поможет следующее:

- Использование специального шаблона для вырезания круглых деталей и поддержание постоянного зазора между соплом и заготовкой.

- Снижение скорости резания – это позволяет минимизировать деформацию дуги и существенно снизить величину скоса кромки.

- Прожиг металла под точным углом 90°.

- Старт резания с центра окружности в том случае, если нужно вырезать отверстие в детали.

- Продолжение движения по выполненному резу без выведения резака при завершении резки.

Стоит ли доверять отечественному производителю?

Оборудование для ручной плазменной резки выпускают разные компании. Однако на отечественном рынке лидирующие позиции занимают аппараты марки ПУРМ. Они разработаны и изготовлены с учетом суровых российских условий эксплуатации, эффективно работают во всех регионах РФ – даже в условиях крайнего севера.

Фото 16. Разные виды аппаратов марки ПУРМ

Разные виды аппаратов марки ПУРМ

Оборудование этого производителя заслужило доверие потребителей благодаря надежности, высокой производительности, энергоэффективности и возможности интенсивной эксплуатации в любых производственных условиях. Весомым преимуществом является невысокая цена по сравнению с аналогичными аппаратами зарубежных брендов.

Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки.

Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала. -

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота. |

|

Ручная резка

В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

Ручная плазменная резка металла — видео и фото

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной. Положительных факторов, говорящих в пользу ручной плазменной резки, предостаточно, но нужно иметь достаточные знания, чтобы грамотно выбрать данное оборудование.

Если иметь под рукой качественный и функциональный аппарат для плазменной резки, необязательно заканчивать техническое училище, чтобы научиться его правильно использовать, достаточно просто знать некоторые правила работы.

Применение ручной плазменной резки

Получить практические навыки работы вы сможете, если посмотрите плазменная резка металла видео, где подробно описываются все этапы подготовки к процессу и его выполнение.

Кроме того, пользователь узнает, на какие параметры нужно обращать особое внимание при выборе оборудования для ручной плазменной резки.

Популярность плазменной резки растет, и все больше граждан желают приобрести данный аппарат, чтобы выполнять широкий спектр разделительных работ. Существуют разные конструкции плазменных резаков, в которых нужно разбираться, если вы решили приобрести подобный аппарат. В производстве, в строительных целях и в быту применяются:

- Резаки прямого действия,

- Резаки косвенного действия.

Если вы хотите понять, что из себя представляет плазменная резка металла, видео вам в этом поможет. Плазменные резаки косвенного действия применяются для того, чтобы работать с неметаллами и процесс резки происходит при использовании плазменной струи, нагретой до высокой температуры и достигающей большого давления.

Подобное оборудование обычно применяют в производственных целях, так что для любителей косвенное действие плазменного резака не актуально. Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Нас больше всего интересуют плазменные резаки прямого действия, которые работают от электричества и выполняют рез с использованием воздушной рабочей среды.

Конструкция оборудования для ручной плазменной резки

Воздушно-плазменную резку применять выгодно и из экономических соображений, потому что она требует минимум электрического тока, минимум расходных материалов, и сравнительно недорого стоит.

Чтобы понять, что такое ручная плазменная резка металла, видео, представленное в этой статье, поможет вам разобраться.

Специальные навыки пользователю не потребуются, так как основные принципы использования и обслуживания понятны.

Ручные установки для плазменного резания обладают множеством дополнительного оснащения для свободного передвижения и вариантов настройки:

- Специальные ручки,

- Подъемные ремни,

- Колеса для транспортировки,

- Легкий корпус.

Но в основе всех ручных плазменных устройств заложен плазмотрон, который является сложным сборочным узлом. В состав этого узла входят:

В состав этого узла входят:

- Головка резака,

- Соединительные шланги,

- Форсунка,

- Роликовый упор,

- Электрод,

- Сопло, оснащенное защитным клапаном.

Факторы, влияющие на работу плазменного резака

Плазма резка металла, видео данного процесса демонстрирует модель с определенной формой сопла, и кроме этого элемента на работу оборудования влияют и другие особенности конструкции. Сопло обладает определенным диаметром, и от этого показателя будут зависеть скоростные возможности плазменной дуги и быстрота обработки поверхности.

Через сопла с разным диаметром проходит определенное количество рабочей среды.

Также диаметр непосредственно влияет на ширину получаемого реза и качество его кромок. В зависимости от диаметра сопла плазмотрона, меняется время охлаждения металла.

По обучающему плазма резка металла видео станет понятно, что сопло является съемным элементом конструкции, так что при необходимости есть смысл его замены на деталь с другим диаметром или с другой конфигурацией.

Все будет зависеть от того, какие цели вы перед собой ставите, и какие материалы собираетесь обрабатывать с помощью ручного плазменного резака.

Перед тем, как приступать к резанию, нужно нажжено установить оборудование, чтобы аппарат постоянно охлаждался. Затем собирается аппарат, для этого подключаются кабеля, причем выполнять подключение нужно по прилагаемым схемам. Когда аппарат для плазменной резки установлен и полностью смонтирован, выполняется его подключение к электрической сети.

Резать или выполнять иные виды обработки, нужно в пределах, заложенных в аппарате технических параметров.

В противном случае, аппарату для плазменной резки не хватит мощности, и плазмотрон получит серьезные перегрузки, что приведет к необходимости приобретения новых запасных частей.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Защита при работе с плазмой

Плазменная резка и сварка металла представляют собой сложные технологические процессы, связанные с определенными опасностями при их осуществлении. Необходимо неукоснительно соблюдать меры предосторожности, работая как со сложными промышленными станками, так с и небольшими переносными установками.

Необходимо неукоснительно соблюдать меры предосторожности, работая как со сложными промышленными станками, так с и небольшими переносными установками.

В качестве опасных факторов выступают высокая температура режущих частей и обрабатываемых материалов, электрическое напряжение, выделение газов, наличие пыли, искр, акустических шумов, ультрафиолетового излучения.

В ходе работы требуется особая внимательность, аккуратность, поскольку при нарушении технологии и прочих нештатных ситуациях возможен взрыв сжатого газа, вылетание частичек расплавленного металла. Для защиты от различных факторов риска применяется целый ряд экипировки, подробнее о разновидностях которой далее пойдет речь в данной статье.

Защитные перчатки

Краги (защитные перчатки) призваны обезопасить руки рабочего при выполнении работ по плазменной резке и сварке. Особенность защитной принадлежности состоит в наличии удлиненного манжета, именуемого крагой и послужившего названием этому предмету.

Перчатки, рукавицы делятся на несколько видов в зависимости от материала. Общими требованиями для всех типов рабочих рукавиц и перчаток являются огнестойкие свойства, максимальная теплоизоляция, высокая прочность.

Во избежание воздействия электрического тока при поломке станка защитные перчатки не должны иметь повреждений и присутствовать на обеих руках.

Краги спилковые

Перчатки для сварки изготавливаются из очень плотного, не распространяющего горение материала, называемого спилком. Благодаря этому свойству защитная принадлежность позволяет рабочему уберечь кожу рук от порезов, ожогов, прочих температурных и термических воздействий при работе со сварочными и режущими машинами.

При производстве перчаток сварщика применяется прессованные, шлифованные сорта спилок толщиной 1 — 1,2 мм. Спилковые краги выпускаются в едином стандартном 14-дюймовом размере (длина изделия 350 мм). Сшиваются детали пятипалых перчаток посредством кевларовой нити.

Удобство в области ладони обеспечивается наличием прокладки из флиса. Часть краги сварщика, подверженная влиянию высоких температур, снабжена подкладкой из хлопчатобумажного материала. Эти ткани призваны обеспечить одновременный комфорт и термозащиту. Прогореть или протереться швам не дают специальные кожаные накладки.

Часть краги сварщика, подверженная влиянию высоких температур, снабжена подкладкой из хлопчатобумажного материала. Эти ткани призваны обеспечить одновременный комфорт и термозащиту. Прогореть или протереться швам не дают специальные кожаные накладки.

Спилковые рукавицы и перчатки не боятся сырости, поскольку проходят спецобработку. Толстый материал краг рассчитан на длительное использование в наиболее суровых условиях без потери свойств.

Краги брезентовые

Рукавицы брезентовые имеют специальную огнеупорную пропитку, в силу чего могут успешно применяться при сварочных работах. Избежать дискомфорта при интенсивном потоотделении и обеспечить хорошую вентиляцию рук позволяют краги с наладонником и хлопковой ткани.

Брезентовые рукавицы часто производятся с одинарным наладонником, однако для более тонких работ, требующих повышенной маневренности кистей рук, они выполняются пятипалыми. Повышенной срок службы и более высокие защитные свойства присущи крагам данного типа с двойным наладонником.

Краги кожаные

Перчатки кожаные для сварки предохраняют руки от ожогов при работе с плазменными установками, защищают от порезов, царапин и ссадин, брызг расплавленного металла.

Перчатки предназначены для защиты от искр, повышенных температур при сварочных, резочных работах, а также от механических повреждений. Краги обладают повышенной устойчивостью к прогоранию, износу.

Интересное видео о сварочных перчатках:

Защитные очки

Плазменная обработка сопровождается созданием видимого ультрафиолетового излучения. Чтобы уберечь глаза от губительных лучей, рекомендуется применять защитные очки для сварки. Существуют открытые и закрытые очки для плазменной резки.

Сварочные очки используются для защиты глаз от светового излучения при плазменной сварке или резке и предотвращают попадание механических частиц.

Сварочные очки хамелеон призваны обеспечить надежную защиту органов зрения от излучения и снабжены фильтром с автозатемнением: возникновение сварочной дуги сопровождается затемнением, при ее отсутствии они осветляются.

Очки сварщика препятствуют попаданию в глаза пыли, искр, химических веществ уберегают от механического, теплового воздействия.

Ассортимент средств защиты включает панорамные очки для сварочных работ с вентиляцией, модели с оправой и боковыми щитками, а также с регулируемой конструкцией дужек, позволяющей применять их со средствами защиты слуха.

Маски и шлемы

Для одновременной защиты глаз, лица и всей головы рабочего от нежелательного излучения и брызгов раскаленного металла применяются шлемы пассивной защиты, маски из усиленного стекловолокна, кожи.

Наиболее продвинутые модели масок снабжены автоматическими фильтрами «Хамелеон» надежно защищающими органы зрения и обеспечивающими четкую обзорность при сварке, исключая раздвоение дуги.

Подробнее о масках-хамелеонах и их важнейших характеристиках вы можете узнать из следующего видео:

Безопасность органов дыхания

Защитить дыхательную систему от влияния загрязняющих веществ (оксид азота, озон, угарный газ, пыль) в процессе плазменной резки позволяет респираторная маска.

В помещении, где выполняется плазменная резка/сварка, обязательно наличие вытяжной вентиляции, обеспечивающей отведение вредных газов и пыли от мест их непосредственного образования.

Защита от шумов

Плазменная резка связана с созданием высокого шумового фона. Избежать нарушений слуха резчику позволяет применение противошумных наушников либо противошумных касок с наушниками, обеспечивающих защиту от интенсивного звукового излучения в пределах 120 дБ и не препятствующих прослушиванию голосов окружающих.

Безопасность всего тела

Уберечь тело от ожогов раскаленными частичками металла и лучей ультрафиолета поможет одежда из огнеупорных материалов — костюмы, комбинезоны или комплекты, состоящие из куртки и брюк. При интенсивной работе для защиты головы и шеи может применяться специальная балаклава, одеваемая под сварочную маску.

В любом случае, одежда сварщика должна быть выполнена из плотных негорючих материалов. Необходимо, чтобы вещи надежно закрывали все участки тела. Максимальную защиту обеспечивает кожаная одежда, способная противостоять воздействию сварочных брызг.

Максимальную защиту обеспечивает кожаная одежда, способная противостоять воздействию сварочных брызг.

Возможно использование негорючей экипировки в сочетании с фартуком из кожи. Применяются кожаные гетры и нарукавники. Выполнять работы по резке и сварке обязательно нужно в закрытой обуви, наилучшим образом подойдут специализированные кожаные ботинки.

Плазма и кислород: продуктивная комбинация

Главная / Библиотека / Новости / Плазма и кислород: продуктивная комбинация

Если говорить о фигурной резке с ЧПУ, то плазменную и кислородную резку можно назвать двумя столпами, на которых держится рынок раскроя металла. Преимущества обоих способов открывают двери к большему количеству вариантов, а что выбрать, как обычно, зависит от ваших задач. Для оптимизации своего производства следует начать с ответа на три вопроса:

- Какая у вас задача?

- Какие требования предъявляются при решении задачи: качество реза, производительность, качество отверстий, тип подготовки перед сваркой, вид разрезаемого материала, его толщина и т.

д.?

д.? - Какие существуют ограничения, например, бюджет и свободное место?

Оба рассматриваемых вида резки в последнее время стали намного проще в использовании и требуют меньше вмешательства оператора. Простота достигается совершенствованием систем ЧПУ, конструкторского ПО и программ раскроя. Всё это помогает осуществлять операции, ранее требующие поиска высококвалифицированного оператора. Но даже если компания не испытывает трудностей с нехваткой опытных специалистов, происходящие улучшения – это просто естественная эволюция продуктивности. Часть этой эволюции заключается в использовании лучших качеств каждого процесса, и их анализ показывает, что они действительно очень хорошо дополняют друг друга.

Основные аспекты процесса

Кислородная резка проста и относительно недорога: минимальные инвестиции в оборудование, стандартные расходные части, дешёвые газы, такие как ацетилен, пропан и природный газ. В основном кислородная резка используется для резки малоуглеродистой стали толщиной 50 миллиметров и больше.

Повышенное содержание углерода в стали приводит к повышению температуры воспламенения в кислороде с понижением температуры плавления, поэтому при повышении содержания углерода кислородная резка сталей теряет актуальность.

С помощью кислородной резки при правильной настройке можно получить гладкие прямолинейные поверхности реза. На нижней кромке образуется немного грата, а верхняя кромка получается немного закруглённой из-за подогревающего пламени. Состояние поверхности кромок после выполнения кислородной резки подходит для дальнейшего использования без дополнительной обработки в рамках многих задач.

В принципе, кислородная резка – медленный процесс, но при резке низкоуглеродистой стали больших толщин с одновременном использованием нескольких резаков кислородная резка имеет преимущество перед плазменной. Параллельная работа резаков значительно выгодней, потому что все они подключены к одной газовой станции. Тем не менее, такие конфигурации используются только для раскроя идентичных деталей.

Конфигурация обычно включает от четырёх до шести резаков, но для достижения ещё большей производительности могут использоваться восемь. С использованием кислородных резаков можно выполнять подготовку фасок с к-образными кромками в один проход, используя одновременно три резака, направленные под разными углами.

Плазмой можно разрезать все токопроводящие материалы, включая углеродистую, низкоуглеродистую, нержавеющую сталь, алюминий, медь и латунь. Также доступно кернение и маркировка, что невозможно выполнить кислородом. Плазменная резка также позволяет резать металл с окалиной, ржавчиной, краской и грунтовкой.

Если у вас нет необходимости в высокоточной резке уровня гидроабразива или лазера, то плазма предлагает очень хорошее качество в сочетании с большим диапазоном доступных материалов. Диапазон используемых значений силы тока лежит между 30 и 450 амперами.

При плазменной резке тоже возможно использование нескольких резаков одновременно, но необходимость больших дополнительных финансовых вложений обычно ограничивает максимальное количество резаков до двух. Всё из-за того, что каждый резак требует отдельного источника питания и системы распределения газа.

Всё из-за того, что каждый резак требует отдельного источника питания и системы распределения газа.

Шлак и окалина, чистота поверхности, угол резки, закругление верхнего края и зона термического влияния являются основными критериями оценки качества резки. Плазменная резка достигла такого уровня, при котором верхняя кромка почти не оплавляется. В сравнении с кислородной резкой, плазменный процесс образует меньшую зону термического влияния, что уменьшает деформацию изделия.

Хотя использование многорезаковой конфигурации кислородной установки и обеспечивает большую производительность, но качество, которое получается при плазменной резке, вполне позволяет отказаться от дополнительных операций по дальнейшей подготовке поверхностей. Исключив из техпроцесса, например, подготовку под сварку, производитель сокращает общее время производства, что оправдывает меньшую скорость плазменной резки.

За последние 10 лет произошло развитие обоих процессов, но совершенствование плазменных технологий идёт более быстрым темпом. Традиционно резка деталей толщиной более 25 мм производилась при помощи газокислородного процесса. Сейчас, однако, плазменная дуга может разрезать низкоуглеродистую сталь толщиной до 75 мм, толщина пробивки достигает 50 мм с возможностью резки более толстых пластин из нержавеющей стали и алюминия.

Традиционно резка деталей толщиной более 25 мм производилась при помощи газокислородного процесса. Сейчас, однако, плазменная дуга может разрезать низкоуглеродистую сталь толщиной до 75 мм, толщина пробивки достигает 50 мм с возможностью резки более толстых пластин из нержавеющей стали и алюминия.

Получение хорошего реза при газокислородной резке требует определённого навыка. Опытный оператор справится с этим, выполнив необходимые настройки газа, расстояния и скорости.

Между тем, плазма становится более автоматизированной, уходя всё дальше от творческого процесса к точным наукам, а также избавляется от требовательности к навыку оператора. Плазменные системы предлагают разные уровни процесса; программы обработки деталей предопределены; встроенные функции и параметры значительно упрощают обращение с машиной. Всё это, в комбинации с высокой скоростью циклов, измерением напряжения дуги для обеспечения постоянного качества резки и большим сроком службы расходных материалов, подпитывает популярность плазменной резки.

В то же время, современные газокислородные системы тоже имеют такие особенности, как внутренний поджиг с сенсором пламени, а также другие электронные системы, встроенные в резак. Электроникой контролируется встроенный датчик высоты резака, что устраняет необходимость в отдельном датчике для поддержания правильного расстояния между режущей насадкой и заготовкой; обеспечивается возможность быстрой замены сопел без использования инструментов.

С точки зрения внедрения на рынок, плазменная технология получила наибольшее распространение в мире, особенно на рынке Китая, Южной Америки, Юго-восточной Азии и Индии. В этих регионах кислородная резка исторически была видом термической резки для тех, кому нужно что-то простое, из-за своей низкой технологичности и дешевизны. Но даже многие из таких людей в последнее время тоже перешли на плазму.

Ценность обоих

В некоторых случаях наличие на заготовительном производстве плазменной и газокислородной системы позволяет использовать сильные стороны каждой из них. Вот почему производители, которым нужно обрабатывать разные материалы и толщины, приобретают обе машины. Если для покупки двух разных машин не хватает свободной площади, но без гибкости и технологичности не обойтись, спасает наличие комбинации двух процессов в одной установке.

Вот почему производители, которым нужно обрабатывать разные материалы и толщины, приобретают обе машины. Если для покупки двух разных машин не хватает свободной площади, но без гибкости и технологичности не обойтись, спасает наличие комбинации двух процессов в одной установке.

Можно использовать более точную плазму для аккуратной резки, а более производительный кислород для разделительной, к тому же, кислородные системы ещё и дешевле в эксплуатации. В результате вы получаете требуемую точность с меньшими затратами, чем если бы использовали плазму для всех задач.

Преимущества и недостатки

Использование обоих процессов для решения одной производственной задачи даёт производителю свободу решать, какую технологию применить на отдельных этапах. Опираясь на требования к качеству, себестоимости или продуктивности, делается выбор в сторону плазменной или кислородной резки.

Несколько лет назад из-за экономических условий многим производителям пришлось уменьшить рабочие смены. Когда положение дел улучшилось, некоторые перешли на мультипроцессорные системы резки, которые увеличивали объём производства без увеличения трудозатрат. В итоге, один оператор мог управлять машиной с двумя процессами, а один стол не такой дорогой как два. Плюс ко всему, совмещение плазмы и кислорода позволяет рациональнее использовать производственные площади, что особенно важно для производителей на развивающихся рынках, где производственные площади имеют первостепенное значение.

Когда положение дел улучшилось, некоторые перешли на мультипроцессорные системы резки, которые увеличивали объём производства без увеличения трудозатрат. В итоге, один оператор мог управлять машиной с двумя процессами, а один стол не такой дорогой как два. Плюс ко всему, совмещение плазмы и кислорода позволяет рациональнее использовать производственные площади, что особенно важно для производителей на развивающихся рынках, где производственные площади имеют первостепенное значение.

Но у любой многопроцессорной системы есть свои недостатки. Например, нельзя одновременно запустить оба процесса. Более того, такие технологии привносят новые требования к размерам машины, точности передвижения и резки. Высокоточная плазменная установка, используемая для резки тонких листов, не требует большой и прочной конструкции стола для удержания изделия, но, с другой стороны, очень требовательна к точности механизмов передвижения (ускорение и торможение), так как отклонения недопустимы.

Для газокислородной резки, напротив, требуются тяжёлые и надёжные столы, так как обрабатываемые толщины здесь уже в разы больше. Из-за большей ширины реза и относительно малой скорости процесс менее чувствителен к несовершенствам приводной части, не требуются высокоточные двигатели. При объединении двух процессов в одной машине должны быть удовлетворены обязательные требования для каждого из них.

Из-за большей ширины реза и относительно малой скорости процесс менее чувствителен к несовершенствам приводной части, не требуются высокоточные двигатели. При объединении двух процессов в одной машине должны быть удовлетворены обязательные требования для каждого из них.

Индивидуальное решение

Рассмотрев преимущества каждой технологии в отдельности, вам предстоит сделать выбор в пользу одной из них или, может быть, вы придёте к выводу, что вам необходима комбинация их возможностей. Компания «ДельтаСвар» предлагает вам свою помощь в принятии этого важного решения. Используя многолетний опыт, наши специалисты готовы решить ваши производственные задачи и сделать ваше производство умнее, быстрее, качественнее, и всё это с меньшими затратами.

Читайте также:

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи.

Станки позволяют решать как простые, так и сложные производственные задачи.

…

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования.

…

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

…

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах.

…

Новая линейка оборудования EWM XQ – квинтэссенция инноваций

Тысячи сварочных аппаратов от компании EWM AG успешно выполняют свою задачу на предприятиях России самых разных отраслей, начиная с энергетики и пищевой промышленности, заканчивая – военной и авиационной. Время – объективный критерий. Именно время позволяет оценить качество оборудования, которое выполняет свои задачи каждый трудовой день. Согласно статистике наших клиентов, 10 лет – не возраст для сварочных аппаратов, на корпусе которых гордо расположены три буквы – EWM.

Время – объективный критерий. Именно время позволяет оценить качество оборудования, которое выполняет свои задачи каждый трудовой день. Согласно статистике наших клиентов, 10 лет – не возраст для сварочных аппаратов, на корпусе которых гордо расположены три буквы – EWM.

…

Поделиться ссылкой:

Политика конфиденциальности | Долговечность

Переключить навигацию

Поиск

Политика конфиденциальности

Компания Longevity Global, Inc. («Долголетие») приняла это заявление о конфиденциальности, чтобы продемонстрировать нашу твердую приверженность конфиденциальности определенной информации, предоставленной ей клиентами и потенциальными клиентами, которые используют этот веб-сайт. В этой политике изложена политика Longevity в отношении методов сбора и распространения информации для этого веб-сайта: www.Longevity-Inc.com. Этот сайт содержит ссылки на другие сайты. Longevity не контролирует и не несет ответственности за работу таких веб-сайтов и отсылает вас к политике конфиденциальности, изложенной на таких веб-сайтах.

Longevity не контролирует и не несет ответственности за работу таких веб-сайтов и отсылает вас к политике конфиденциальности, изложенной на таких веб-сайтах.

Собранная информация

Компания Longevity собирает информацию, предоставленную отдельными лицами, которые используют этот веб-сайт, с целью предоставления таким лицам информации или обновлений о компании Longevity, ее продуктах или дуговой сварке. Мы также можем использовать вашу личную информацию, которую вы предоставляете, для внутренних целей, включая администрирование наших веб-сайтов, анализ данных и соблюдение закона или судебного процесса, а также политик и процедур Longevity. Ниже приведены примеры собираемой информации и целей, для которых она запрашивается:

Свяжитесь с нами и спросите экспертов

Мы собираем ваше имя, адрес, номер телефона и адрес электронной почты вместе с любым запросом или комментарием, который вы можете отправить в Longevity с целью ответа на ваш запрос.

Файлы cookie и т. д.

Longevity отслеживает информацию о посещениях нашего веб-сайта различными способами, включая использование файлов cookie. Эти статистические данные используются внутри компании для повышения качества обслуживания пользователей и не предоставляются другим организациям. Longevity также может использовать ваш IP-адрес для диагностики проблем с нашим сервером и для администрирования нашего веб-сайта.

Маркетинговая и другая информация

Longevity публикует различную информацию о продуктах Longevity и дуговой сварке, такую как реклама, видео, конкурсы, скидки и электронные информационные бюллетени, которые мы отправляем по электронной почте пользователям этого веб-сайта или другим лицам, которых они узнают. нам. Получатели могут отказаться от такой информации или отказаться от подписки здесь.

Анкеты и опросы

Компания Longevity может попросить пользователей этого веб-сайта заполнить необязательные онлайн-опросы и опросы общественного мнения с целью получения их информации о наших существующих или планируемых продуктах и их использовании. Эти опросы помогают нам лучше удовлетворять ваши потребности. При проведении этих опросов мы можем попросить вас указать ваше имя и контактную информацию.

Эти опросы помогают нам лучше удовлетворять ваши потребности. При проведении этих опросов мы можем попросить вас указать ваше имя и контактную информацию.

Заказы на продукты, аксессуары и расширенную гарантию

Если вы покупаете продукты на этом веб-сайте, мы запрашиваем ваши контактные данные, информацию о доставке и платежную информацию. Вас также попросят предоставить номер вашей кредитной карты и код безопасности исключительно нашему поставщику услуг по обработке кредитных карт, 3Delta Systems (3dsi.com), для целей оплаты. Longevity не будет иметь доступа к информации о вашей кредитной карте и не будет хранить ее. Вы также можете зарегистрировать свой продукт Longevity здесь, чтобы мы могли предоставлять вам обновленную информацию.

Поиск дистрибьютора

Если вы используете этот веб-сайт для поиска ближайшего дистрибьютора Longevity, мы попросим вас указать его местоположение, включая почтовый индекс. Эта информация может быть сохранена и проанализирована для статистических целей бизнеса.

Обновления для клиентов и инвесторов

Компания Longevity может попросить вас предоставить контактную информацию, чтобы вы могли получать обновления наших продуктов, паспорта безопасности материалов (MSDS), информацию о безопасности и корпоративную информацию для инвесторов.

Конфиденциальность детей

Этот веб-сайт не предназначен для детей младше тринадцати лет, и мы сознательно не собираем личную информацию от детей. Мы попросим вас подтвердить, что вы не предоставили и не будете предоставлять такую информацию нам или в публикациях на этом веб-сайте при регистрации. Если нам станет известно, что такая информация была предоставлена или размещена на этом веб-сайте, мы удалим ее из наших записей.

Примечание. При сборе личной информации компания Longevity информирует лиц о целях, для которых она собирает и использует личную информацию, а также о типах третьих лиц, которым компания раскрывает или может раскрывать эту информацию. Компания Longevity предоставит отдельным лицам выбор и средства для ограничения использования и раскрытия их Личной информации. Уведомление будет предоставлено четким и заметным языком, когда людей впервые попросят предоставить Персональные данные компании Longevity, или как только это будет практически возможно после этого и, в любом случае, до того, как Longevity будет использовать или раскрывать информацию для целей, отличных от тех, для которых она была предназначена. изначально собирал.

Компания Longevity предоставит отдельным лицам выбор и средства для ограничения использования и раскрытия их Личной информации. Уведомление будет предоставлено четким и заметным языком, когда людей впервые попросят предоставить Персональные данные компании Longevity, или как только это будет практически возможно после этого и, в любом случае, до того, как Longevity будет использовать или раскрывать информацию для целей, отличных от тех, для которых она была предназначена. изначально собирал.

Выбор: Longevity предоставит людям возможность выбрать (отказаться), когда их личная информация (1) будет раскрыта третьей стороне или (2) будет использована в целях, отличных от тех, для которых она была изначально собранные или впоследствии санкционированные физическим лицом. Конфиденциальная личная информация не собирается намеренно на этом веб-сайте. Политика Longevity заключается в том, что любое лицо, предоставляющее ему Конфиденциальную личную информацию, будет иметь возможность явным образом согласиться (отказаться) на раскрытие такой информации для цели, отличной от цели, для которой она была первоначально собрана или впоследствии разрешена этим лицом.

Этот веб-сайт предоставляет пользователям возможность отказаться от получения сообщений от нас в момент, когда мы запрашиваем личную информацию. Этот веб-сайт также предоставляет пользователям следующие варианты отказа от получения сообщений от Longevity в будущем:

1. Удалите свое имя из нашего списка подписки

2. Отправьте нам письмо с просьбой отказаться от подписки

По любым вопросам обращайтесь [email защищенный]

Ручной

Plasmatic Systems, Inc.

1327 Aaron Road

North Brunswick, NJ 08902

Тел: (732) 297-9107

Тел: 732) 297-9107

.

Веб-сайт: www.plasmapreen.com

Эл.0003

GE-JEM25BF-

СОДЕРЖАНИЕ

И. | ВВЕДЕНИЕ | 3 |

II. | ОСОБЕННОСТИ ПЛАЗМЕННОЙ ПОДГОТОВКИ | 3 |

III. | СТРУКТУРА СИСТЕМЫ: РЕАКТОР С ВОДЯНЫМ ОХЛАЖДЕНИЕМ | 4 |

IV . | КОНТРОЛЛЕР ПЛАЗМЕННОЙ ПОДГОТОВКИ ПЕРЕДНЯЯ ПАНЕЛЬ УПРАВЛЕНИЯ | 6 |

В. | НАСТРОЙКА СИСТЕМЫ БАРЕЛЬНЫЙ РЕАКТОР | 7 |

VI. | ИНФОРМАЦИЯ О БЕЗОПАСНОСТИ | 7 |

VII. | ИЗБЕГАНИЕ ВОЗДЕЙСТВИЯ ЧРЕЗМЕРНОГО МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 9 |

VIII. | ИНСТРУКЦИИ ПО ЗАЗЕМЛЕНИЮ | 9 |

IX. | УХОД ЗА ПЛАЗМЕННОЙ СИСТЕМОЙ | 10 |

Х. | ПОИСК НЕИСПРАВНОСТЕЙ | 11 |

XI. | РУКОВОДСТВО ПО ПРИМЕНЕНИЮ PLASMA-PREEN | 12 |

XII. | ПЛАЗМЕННАЯ ПОДГОТОВКА ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | 13 |

XIII. | РЕКОМЕНДУЕМОЕ ОБСЛУЖИВАНИЕ | 13 |

XIV. | УПРАВЛЕНИЕ ПЛАЗМЕННОЙ ПОДГОТОВКОЙ | 14 |

XV. | ПАНЕЛЬ УПРАВЛЕНИЯ ПЛАЗМЕННОЙ ПОДГОТОВКОЙ | 16 |

XVI. | ФУНКЦИЯ И ИСПОЛЬЗОВАНИЕ ИОННОЙ ЛОВУШКИ | 17 |

XVII. | НАПРАВЛЕНИЯ И ИСПОЛЬЗОВАНИЕ СИСТЕМЫ РЕЦИРКУЛЯЦИИ ВОДЫ | 17 |

XVIII. XIX. | ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ ВОДЫ ПОРЯДОК ЭКСПЛУАТАЦИИ СИСТЕМ ПЛАЗМЕННОЙ ПОДГОТОВКИ С ПАНЕЛЬЮ УПРАВЛЕНИЯ: | 18 19 |

1.

Теперь вы счастливый обладатель системы PLASMA-PREEN. PLASMA-PREEN — это система плазменного травления, способная выполнять множество функций на заводе или в лаборатории. См. руководство по применению в Разделе X.

Теперь вы счастливый обладатель системы PLASMA-PREEN. PLASMA-PREEN — это система плазменного травления, способная выполнять множество функций на заводе или в лаборатории. См. руководство по применению в Разделе X.

2. Система PLASMA-PREEN изготовлена из микроволновой печи с микропроцессорным управлением и использует соответствующие функции цифрового управления, встроенные в микроволновую печь. В систему PLASMA-PREEN также добавлена дополнительная функция аналогового управления мощностью, обеспечивающая более широкий диапазон регулирования мощности плазмы.

3. Система PLASMA-PREEN работает путем пропускания технологического газа (обычно кислорода или аргона) при пониженном давлении (от 1 до 5 торр) через рабочую камеру и возбуждения плазменного разряда микроволновой энергией из микроволновой печи. Этот процесс производит ионизированные частицы газа и свободные радикалы в газе. Эти активные частицы распыляются и/или реагируют с работой внутри камеры.

Поскольку этот процесс происходит в газовой фазе при пониженном давлении, расходуется или выбрасывается мало материала. Реакции происходят на рабочей поверхности (граница раздела газ/твердое тело) и подчиняются геометрическим ограничениям, которые вводит такое расположение. Например, если две плоские детали соединены вместе, областью атаки является узкая линия соединения, подвергающаяся воздействию плазмы.

Поскольку этот процесс происходит в газовой фазе при пониженном давлении, расходуется или выбрасывается мало материала. Реакции происходят на рабочей поверхности (граница раздела газ/твердое тело) и подчиняются геометрическим ограничениям, которые вводит такое расположение. Например, если две плоские детали соединены вместе, областью атаки является узкая линия соединения, подвергающаяся воздействию плазмы.

4. Большая часть мощности плазмы в конечном итоге рассеивается в виде тепла. Для обработки термочувствительных компонентов возникает необходимость ограничения средней мощности плазмы или теплоотвода работы. Поэтому Plasmatic Systems разработала для этой цели агрегат с водяным охлаждением.

5. Мы уверены, что вы обнаружите в своей работе множество применений системы PLASMA-PREEN, о которых вы, возможно, раньше и не подозревали.

Разумная цена | Сокращает стоки |

Высокая мощность до 700 Вт | Безопасный дизайн |

Электронные цифровые элементы управления | Простота использования |

Контроль рабочего цикла | Простота |

Аналоговое управление питанием | Техническое обслуживание |

Память процесса | Надежность |

Опорная плита с водяным охлаждением | Производительность |

Работа на частоте 2,45 ГГц | Дополнительная мощность 50 Гц 220 В |

| Доступно |

1.

Извлеките колпак и его содержимое из устройства PLASMA-PREEN. PLASMA-PREEN поставляется с отсоединенными вакуумной трубкой (трубка с наружным диаметром 3/8 дюйма) и водяной трубкой (медная трубка с наружным диаметром 1/4 дюйма с латунными фитингами). Снова подсоедините вакуумную трубку и водяные трубки к соответствующим фитингам в задней части устройства. Если агрегат был заказан без панели управления газом PLASMA-PREEN, снова подсоедините узел расходомера к входу газа (фитинг серебристого цвета в нижней правой части, если смотреть на заднюю часть агрегата с водяным охлаждением). Вверните кронштейны расходомера в отверстия, расположенные в верхней правой части устройства. Используйте один ключ внутри устройства (5/8 дюйма для латунных водопроводных линий и 3/4 дюйма для серебристой вакуумной линии) и один снаружи устройства (9/16″ для латунных водопроводных линий и 11/16″ для вакуумной линии) для затяжки фитингов. Установите колпак открытой стороной вниз на прокладку и сверху опорной плиты.

Извлеките колпак и его содержимое из устройства PLASMA-PREEN. PLASMA-PREEN поставляется с отсоединенными вакуумной трубкой (трубка с наружным диаметром 3/8 дюйма) и водяной трубкой (медная трубка с наружным диаметром 1/4 дюйма с латунными фитингами). Снова подсоедините вакуумную трубку и водяные трубки к соответствующим фитингам в задней части устройства. Если агрегат был заказан без панели управления газом PLASMA-PREEN, снова подсоедините узел расходомера к входу газа (фитинг серебристого цвета в нижней правой части, если смотреть на заднюю часть агрегата с водяным охлаждением). Вверните кронштейны расходомера в отверстия, расположенные в верхней правой части устройства. Используйте один ключ внутри устройства (5/8 дюйма для латунных водопроводных линий и 3/4 дюйма для серебристой вакуумной линии) и один снаружи устройства (9/16″ для латунных водопроводных линий и 11/16″ для вакуумной линии) для затяжки фитингов. Установите колпак открытой стороной вниз на прокладку и сверху опорной плиты.

2. Разместите устройство в любом месте, но не забудьте оставить не менее одного дюйма свободного пространства сверху и трех дюймов с каждой стороны для обеспечения надлежащей вентиляции и доступа к элементам управления.

3. Подсоедините систему PLASMA-PREEN к вакуумному насосу производительностью не менее 3,0 кубических футов в минуту (85 л/м), способным откачивать до 50 микрон.

4. КОМПЛЕКТ ВАКУУМНОГО НАСОСА ДЛЯ МОДЕЛЬ ALCATEL

1. Достаньте насос из коробки.

2. Снимите пластиковую заглушку с выпускного отверстия (отверстие в правом верхнем углу смотрового стекла рядом с передней частью насоса).

5.

Найдите синий каплеуловитель выхлопных газов и ввинтите его в выпускное отверстие до упора. НЕ ПЕРЕТЯГИВАТЬ!!

1. Найдите узел впускного фитинга длинного вакуумного шланга. Вставьте уплотнительное кольцо и фиксатор между впускным фитингом на конце шланга и впускным отверстием вакуумного насоса (расположено в задней левой верхней части насоса рядом с двигателем), используя прилагаемый зажим.

Убедитесь, что уплотнительное кольцо все еще смочено негорючим насосным маслом, чтобы обеспечить надлежащее вакуумное уплотнение. ПРИМЕЧАНИЕ: Другой конец длинного вакуумного шланга подсоединяется к блоку управления PLASMA-PREEN.

Убедитесь, что уплотнительное кольцо все еще смочено негорючим насосным маслом, чтобы обеспечить надлежащее вакуумное уплотнение. ПРИМЕЧАНИЕ: Другой конец длинного вакуумного шланга подсоединяется к блоку управления PLASMA-PREEN.

2. Заполните насос KRYTOX 1525 весом от 2,0 до 4 фунтов (от 0,9 до 1,8 кг). Проверьте уровень масла в насосе. Оно должно быть где-то между «Мин.» и «Макс.» уровня, которые указаны сбоку на смотровом стекле.

3. Помпа готова к использованию.

4. ПРИМЕЧАНИЕ. Используйте только негорючее масло для вакуумных насосов KRYTOX 1525.

6. Для устройств PLASMA-PREEN, приобретенных без контроллера PLASMA-PREEN. Подсоедините линию технологического газа к нижнему фитингу на расходомере. Если газовый коллектор был приобретен у Plasmatic Systems, подсоедините технологический газ к каждому используемому входному фитингу коллектора. Установите регуляторы на 10 PSI.

7.

Если контроллер PLASMA-PREEN был приобретен у Plasmatic Systems, Inc. См. рис. 2.

Если контроллер PLASMA-PREEN был приобретен у Plasmatic Systems, Inc. См. рис. 2.

1. блок управления, а другой конец трубки к большому левому штуцеру (обращенному к передней части блока рядом с латунными водопроводными линиями) блоков PLASMA-PREEN с водяным охлаждением или к нижнему наполнению блока цилиндров.

2. Более длинный кусок вакуумного шланга соединяет вакуумный насос с контроллером PLASMA-PREEN на фитинге с пометкой «К ВАКУУМНОМУ НАСОСУ».

3. Трубка подачи газа подсоединяется к верхнему центральному заднему газовому патрубку с маркировкой «MIX GAS OUT» и большому правому патрубку устройств PLASMA-PREEN с водяным охлаждением или верхнему патрубку цилиндрического блока.

4. НЕ ПОДКЛЮЧАЙТЕ вакуумный насос к каким-либо розеткам на задней панели контроллера PLASMA-PREEN.

5. Технологические газы подключаются к заднему газовому фитингу с маркировкой «GAS A» и «GAS B», одному справа и одному слева.

ПРИМЕЧАНИЕ: расходомер справа регулирует расход газа с правой стороны, а расходомер слева регулирует поток газа с левой стороны. Расходомер «GAS A» контролирует газ «A», а расходомер «GAS B» контролирует газ «B».

ПРИМЕЧАНИЕ: расходомер справа регулирует расход газа с правой стороны, а расходомер слева регулирует поток газа с левой стороны. Расходомер «GAS A» контролирует газ «A», а расходомер «GAS B» контролирует газ «B».

6. Регуляторы на передней панели контроллеров PLASMA-PREEN должны быть установлены на 5 PSI.

7. Если один из расходомеров технологического газа не используется, его следует перекрыть игольчатым клапаном.

8. Включите модель для дома в стандартную заземленную розетку напряжением от 110 до 120 В, 15 А. Для экспортной модели подключите устройство к заземленной розетке 220 В, 50 Гц.

9. ПРИМЕЧАНИЕ. Если устройство хранилось в очень холодном месте, подождите несколько часов, прежде чем включать его в сеть.

10. Если в вакуумном насосе содержится негорючее масло, НЕ ДОБАВЛЯЙТЕ УГЛЕВОДОРОДНОЕ МАСЛО В НАСОС. ИСПОЛЬЗУЙТЕ ТОЛЬКО KRYTOX 1525.

11. Подсоедините водопроводные линии к источнику воды и слейте воду.

Трубки подачи и отвода воды взаимозаменяемы. Устройство требует минимального расхода воды, около 0,3 галлона/мин. или больше.

Трубки подачи и отвода воды взаимозаменяемы. Устройство требует минимального расхода воды, около 0,3 галлона/мин. или больше.

1. Крайний левый электрический переключатель включает все аксессуары, подключенные к задней части системы, в верхнем положении. НЕ ПОДКЛЮЧАЙТЕ ВАКУУМНЫЙ НАСОС К ДАННОМУ УСТРОЙСТВУ, ТАК КАК ВАКУУМНЫЙ НАСОС ТРЕБУЕТ СЛИШКОМ БОЛЬШОЙ ТОК.

2. Центральный переключатель в верхнем положении включает подачу газа в блок PLASMA-PREEN.

3. Правый переключатель в верхнем положении открывает соленоид, который находится в блоке управления между блоком PLASMA-PREEN и вакуумным насосом. В нижнем положении открывается соленоид, который нагнетает газ в вакуумную камеру и закрывает вакуумный соленоид.

4. Между двумя вакуумными линиями в задней части контроллера PLASMA-PREN находится игольчатый клапан, контролирующий скорость подачи газа в систему. Это полезно, если очищаются мелкие детали, чтобы предотвратить их сдувание во время цикла вентиляции.

1. Откройте дверцу блока PLASMA-PREEN и извлеките из нее литературу. Найдите внутреннюю камеру и поместите ее во внешнюю камеру устройства. Подсоедините вакуумную линию к нижнему разъему на левой стороне устройства сзади. Если вакуумный насос был приобретен у Plasmatic Systems, настройте его, как описано в Разделах III-4 и III-8.

2. Подсоедините линию технологического газа к нижнему фитингу расходомера. Верх соединения расходомера или «ВЫХОД СМЕШАННОГО ГАЗА» контроллера Plasma-Preen должен быть соединен с верхним соединением входа газа с левой стороны (если смотреть вперед).

3. Включите бытовой блок в стандартную заземленную розетку с напряжением от 110 до 120 В, 15 А/60 Гц. Для экспортного блока подключите его к заземленной розетке 220 Вольт 50 Гц.

4. ПРИМЕЧАНИЕ. Если устройство хранилось в очень холодном месте, подождите несколько часов, прежде чем подключать его к сети.

1.

На сегодняшний день микроволновая печь является одним из самых безопасных приборов. Каждая микроволновая печь соответствует стандартам безопасности по выбросам, установленным Министерством здравоохранения и социальных служб США.

На сегодняшний день микроволновая печь является одним из самых безопасных приборов. Каждая микроволновая печь соответствует стандартам безопасности по выбросам, установленным Министерством здравоохранения и социальных служб США.

2. Чтобы снизить риск ожогов, поражения электрическим током, возгорания, травмирования людей или воздействия чрезмерной микроволновой энергии:

3. Перед использованием данного оборудования прочтите все инструкции.

4. Прочтите и следуйте специальному РАЗДЕЛУ, ИЗБЕГАЯ ВОЗМОЖНОГО ВОЗДЕЙСТВИЯ ЧРЕЗМЕРНОЙ ЭНЕРГИИ МИКРОВОЛНОВ, СЛЕДУЮЩЕМУ ЗА ЭТИМ РАЗДЕЛОМ.

5. Установите устройство так, чтобы обеспечить достаточную циркуляцию воздуха вокруг его задней части. Установите устройство на устойчивое основание, где оно не упадет и не промокнет. Если агрегат имеет водяное охлаждение, убедитесь, что водопроводные линии затянуты и надежны.

6. ДАННЫЙ БЛОК ДОЛЖЕН БЫТЬ ЭЛЕКТРИЧЕСКИ ЗАЗЕМЛЕН.

Подключайте его только к надлежащим образом заземленной розетке. См. ИНСТРУКЦИИ ПО ЗАЗЕМЛЕНИЮ, Раздел VII.

Подключайте его только к надлежащим образом заземленной розетке. См. ИНСТРУКЦИИ ПО ЗАЗЕМЛЕНИЮ, Раздел VII.

7. НЕ ВКЛЮЧАЙТЕ установку с колпаком при атмосферном давлении или без прохождения газа через реакционную камеру (без нагрузки), если не используется функция таймера. Хотя короткие периоды работы без нагрузки не повредят устройство, эта процедура не рекомендуется.

8. ЗАПРЕЩАЕТСЯ эксплуатировать устройство с поврежденным шнуром или вилкой, если оно не работает должным образом, а также если оно было повреждено или упало. Это может привести к поражению электрическим током, возгоранию или другим опасностям.

9. Устройство должно обслуживаться квалифицированным обслуживающим персоналом.

10. НЕ закрывайте и не блокируйте какие-либо отверстия в печи, иначе может возникнуть пожар.

11. НЕ ИСПОЛЬЗУЙТЕ устройство на открытом воздухе, так как это может привести к повреждению устройства или поражению электрическим током.

12. НЕ погружайте кабель или вилку в воду, так как это может привести к поражению электрическим током.

13. Держите шнур вдали от нагретых поверхностей, это может привести к поражению электрическим током.

14. См. инструкции по очистке поверхности дверцы в разделе VIII «Очистка устройства PLASMA-PREEN».

15. В случае воспламенения материалов внутри устройства держите дверцу закрытой, выключите устройство и отключите питание от устройства, вытащив вилку из розетки или отключив подачу основного питания к устройству с помощью блока предохранителей или автоматического выключателя. .

16. НЕ ИСПОЛЬЗУЙТЕ устройство для хранения. Не оставляйте бумажные изделия, книги или другие горючие материалы внутри устройства, когда оно не используется. При случайном включении устройства может начаться пожар.

17. ЗАПРЕЩАЕТСЯ запускать устройство с металлическими деталями, внешними по отношению к вакуумной камере.

18. ВНИМАНИЕ: Убедитесь, что вакуумная камера находится под атмосферным давлением, прежде чем пытаться открыть дверцу УСТАНОВКИ PLASMA-PREEN.

19. Устройство PLASMA-PREEN имеет встроенный светофильтр, фильтрующий 90 % света. НЕ смотрите на светящуюся плазму с близкого расстояния в течение длительного периода времени, так как это может привести к перенапряжению глаз.

20. Обращайтесь с вакуумной камерой так же, как с любым большим куском стекла.

21. НЕ ИСПОЛЬЗУЙТЕ в реакционной камере несовместимые газы (например, смеси водорода и кислорода).

22. НЕ ВКЛЮЧАЙТЕ агрегат с водяным охлаждением на полную мощность в режиме CW более 15 минут без подачи воды. Это предотвратит перегрев опорной плиты и прокладки.

23. ВНИМАНИЕ: стеклянная вакуумная камера может стать ГОРЯЧЕЙ при работе с тяговым усилием при 100% рабочем цикле. ПРИНИМАЙТЕ МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ ОБРАЩЕНИИ С ГОРЯЧИМ СТЕКЛОМ.

24. При использовании аналогового регулятора мощности ПОПРОБУЙТЕ НЕ ЗАПУСКАТЬ НА НАСТРОЙКАХ ОТ 80 до 99 (100 или полная мощность допустимы). Это продлит срок службы аналогового блока управления мощностью.

1. НЕ ПЫТАЙТЕСЬ использовать установку PLASMA-PREEN с открытой дверцей, так как работа с открытой дверцей может привести к вредному воздействию микроволновой энергии. Очень важно не повредить и не взломать предохранительные блокировки.

2. ЗАПРЕЩАЕТСЯ размещать какие-либо предметы между передней панелью устройства и дверцей и не допускать скопления грязи, чистящего средства или остатков на уплотняющих поверхностях.

3. НЕ эксплуатируйте устройство, если оно повреждено. Особенно важно, чтобы дверца духового шкафа закрывалась правильно и чтобы не было повреждений: (1) дверцы (погнутой), (2) петель и защелок (сломанных или ослабленных), (3) уплотнителей дверцы и уплотнительных поверхностей (4) фитинги в задней части устройства (сняты или ослаблены).

4. Устройство не должно регулироваться или ремонтироваться кем-либо, кроме квалифицированного обслуживающего персонала.

1. Система PLASMA-PREEN должна быть заземлена и подключена к тому же заземлению, что и вакуумный насос. В случае короткого замыкания заземление снижает риск поражения электрическим током, обеспечивая отводной провод для электрического тока. Этот блок оснащен шнуром, имеющим заземляющий провод с заземляющей вилкой. Вилка должна быть подключена к правильно установленной и заземленной розетке.

2. ПРЕДУПРЕЖДЕНИЕ. Неправильное использование заземляющей вилки может привести к поражению электрическим током.

3. Обратитесь к квалифицированному электрику или специалисту по обслуживанию, если вы не полностью поняли инструкции по заземлению или если есть сомнения в правильности заземления устройства.

4. Если необходимо использовать удлинитель, используйте только 3-жильный удлинитель с 3-контактной заземляющей вилкой и розеткой с 3 разъемами, в которую можно вставить вилку на устройстве.

Номинальные характеристики удлинителя должны быть равны или выше электрических характеристик устройства.

Номинальные характеристики удлинителя должны быть равны или выше электрических характеристик устройства.

5. ВНИМАНИЕ: стеклянная вакуумная камера может стать ГОРЯЧЕЙ при работе с тяговым усилием при 100% рабочем цикле. ПРИНИМАЙТЕ СООТВЕТСТВУЮЩИЕ МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ РАБОТЕ С ГОРЯЧИМ СТЕКЛОМ, ОСОБЕННО ПОД ВАКУУМОМ. НЕ ОТКРЫВАЙТЕ ДВЕРЦУ, КОГДА КОЛПАЧОК НАХОДИТСЯ В ВАКУУМЕ. ВОЗМОЖНОСТЬ ВЗРЫВА ВСЕГДА СУЩЕСТВУЕТ ПРИ ВАКУУМИРОВАНИИ СТЕКЛА, ОСОБЕННО ЕСЛИ СТЕКЛО ГОРЯЧЕЕ.

6. По окончании цикла выключите вакуумный насос и немедленно удалите воздух из колпака, повернув выпускной клапан в сторону задней части устройства. Если немедленно не удалить воздух из колпака, масло может высосаться из вакуумного насоса и загрязнить систему. Установки PLASMA-PREEN, поставляемые без панели управления, оснащены выпускным клапаном. Вентиляционный клапан имеет сужающее поток отверстие диаметром 0,013 дюйма для предотвращения разлета мелких частиц внутри колпака во время вентилирования.

Поток газа автоматически перекрывается, когда выпускной клапан находится в положении вентилирования.

Поток газа автоматически перекрывается, когда выпускной клапан находится в положении вентилирования.

7. После достижения в системе атмосферного давления (около 20 секунд) откройте дверцу, и колпак можно будет поднять.

8. Загрузите в систему работу, подлежащую очистке, и повторите описанные выше действия. Отрегулируйте время, рабочий цикл, аналоговую мощность и тепловое сопротивление радиатора, исходя из влияния плазмы на работу.

1. НЕ ИСПОЛЬЗУЙТЕ абразивные чистящие средства, чистящие подушечки или стальную вату, так как они могут поцарапать или затупить дверцу устройства.

2. Протрите устройство внутри и снаружи влажной тканью. НЕ ИСПОЛЬЗУЙТЕ РАСТВОРИТЕЛИ, так как они могут повредить или обесцветить пластиковые детали.

3. Убедитесь, что ничто не блокирует дверцу и уплотняющие поверхности.

4. Колпак можно снимать и очищать так же, как любой стеклянный предмет.

Мыло и вода работают хорошо. Обязательно тщательно промойте стекло, так как следы мыла внутри могут привести к ослаблению стекла в кислородной плазме. Избегайте растворов, содержащих фтористоводородную кислоту, поскольку она может ослабить стекло.

Мыло и вода работают хорошо. Обязательно тщательно промойте стекло, так как следы мыла внутри могут привести к ослаблению стекла в кислородной плазме. Избегайте растворов, содержащих фтористоводородную кислоту, поскольку она может ослабить стекло.

5. Резиновую прокладку также можно протирать влажной тканью. Не используйте острые предметы, так как они могут порезать резину и помешать образованию вакуумного уплотнения. В случае загрязнения агрегата его можно очистить, проработав его пустым, на полной мощности в течение 15 минут, желательно с использованием кислорода в качестве технологического газа.

1. Устройство останавливается само по себе — слишком низкое напряжение в сети или устройство неправильно заземлено.