Плазменная резка чпу: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Содержание

Плазменная резка металла ЧПУ. Лучшая цена резки за метр

- Информация об услуге

- Галерея производства

- Отправить запрос

Информация об услуге

Возможности плазменной резки металла:

- Обработка кромки металла;

- Вырезка отверстий, проемов любой сложности по чертежам;

- Точная и быстрая резка листов из металлов любого типа;

- Художественные работы по металлу;

- Обработка литых деталей.

- Вырезка заготовок и деталей для последующего применения – механической обработки, штамповки, сварки.

- Высокоточная резка прутков, полос, труб, профилей.

Технические характеристики плазменного станка

Черная сталь

—

Толщина мин.:

3 мм.

Толщина макс.:

80 мм. (50 прожиг).

Длина:

8000 мм.

Ширина:

8000 мм.

Нержавеющая сталь

—

Толщина мин.

:

:3 мм.

Толщина макс.:

25 мм.

Длина:

8000 мм.

Ширина:

2000 мм.

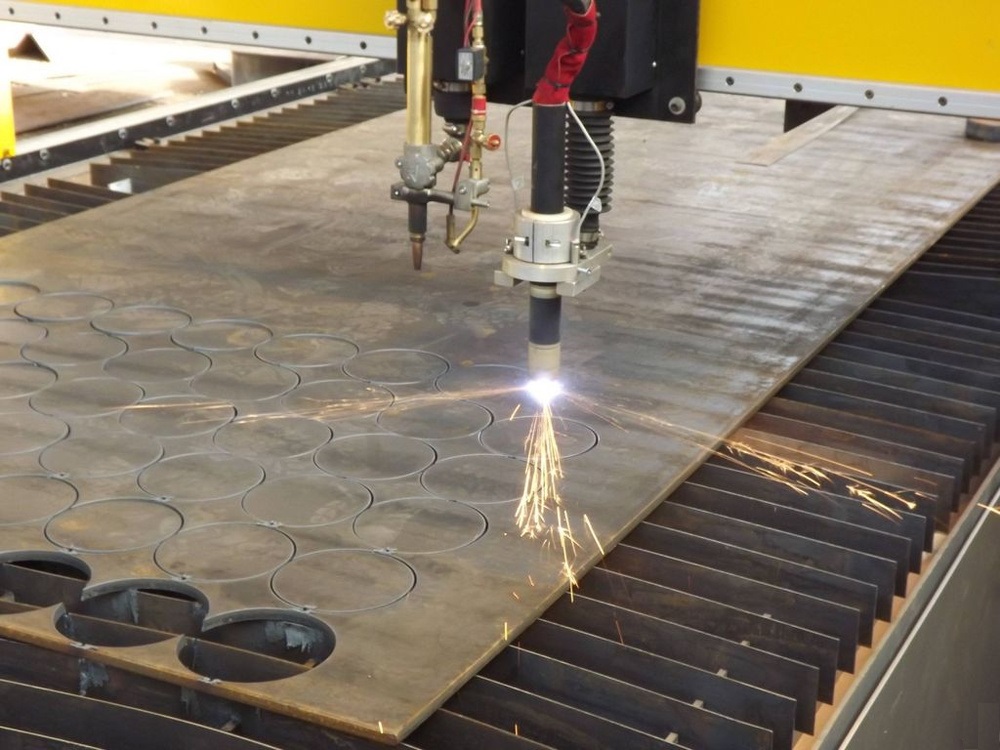

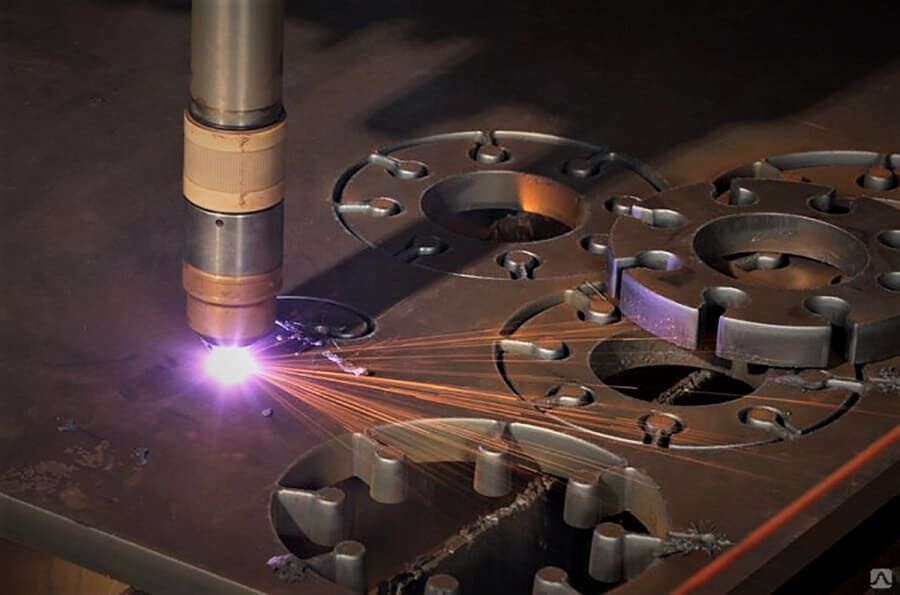

Галерея производства

Отправить запрос

Преимущества плазменной резки

Плазменная резка экономически целесообразна для обработки:

- Алюминия и сплавов на его основе толщиной до 120 мм;

- Меди толщиной до 80 мм;

- Легированных и углеродистых сталей толщиной до 50 мм;

- Чугуна толщиной до 90 мм.

Более прогрессивным способом считается резка металла в размер плазмой. Для работы такой установки не требуется специальных газов или других дополнительных элементов. Плазменная резка металла позволяет получать сложные контуры деталей за минимальное количество времени.

Недостатки газокислородной резки можно избежать при использовании плазмы. Первые плазменные станки для резки металла появились где-то в 60 годах прошлого века. Данное оборудование было громоздким и дорогостоящим, что приобреталось в основном только для гигантов машиностроения. В конце прошлого века плазменная резка металла стала компактной и не такой дорогой более доступной и на данный момент распространена повсеместно.

В конце прошлого века плазменная резка металла стала компактной и не такой дорогой более доступной и на данный момент распространена повсеместно.

Плазменная резка металла производится за счет расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла давлением воздуха. По сути плазма – это полностью или частично ионизированный газ, обладающий температурой 12 000 – 25 000°С. Соответственно, производительность плазменной резки будет выше газокислородной, температура которой достигает всего 1 900°С.

На сегодняшний день плазменная резка самым действенный способ раскроя металлопроката, имеющим ряд особенностей, делающих ее лидером в области металлообработки. Процесс резки металла плазмой не требует газовых баллонов и, присадок для резки ценных металлов или особого соблюдения мер пожарной безопасности. Для плазменной резки необходимо электроэнергия и воздух, а в качестве расходных материалов – сопла и электроды, поэтому данный вид резки металла является одним из самых экономичных способов.

Нестандартные размеры металла для плазменной резки

При толщине металла от 90 до 200 мм обработка плазмой возможна но оборудование будет очень дорогостоящим , выгоднее в данном случае использовать газокислородную резку.

При раскрое металла крайне важны характеристики, как толщина так и химический состав. Соответственно, при подборе оборудования необходимо учитывать простой факт: чем выше теплопроводность разрезаемого металла, тем больше теплоотвод и меньше возможная толщина обрабатываемого листа, К примеру, толщина листа нержавейки должна быть меньше, чем листа из черного.

Но данный метод резки металлопроката имеет ряд недостатков. В первую очередь метод плазменной резки металла – термический, что неизбежно влияет на качество кромок и геометрию заготовки металла: происходит частичная потеря материала, кромка приобретает большую твердость, а последующая обработка требует дополнительных затрат. Однако качество кромок, образующихся при плазменной резке, значительно лучше, чем при газокислородной и зависит от источника тока.

Плазменная резка металла с ЧПУ

- Home

- Статьи

- Плазменная резка металла с ЧПУ

Компания Киберстеп производит станки с ЧПУ для плазменной резки металла

Понятие системы резки с ЧПУ

По мере развития вычислительной техники и электроники, внедрение в производство электронно-вычислительных машин появилась необходимость в разработке и обширном применении в промышленности металлорежущих станков с ЧПУ (числовым программным управлением) для резки металла и его обработки.

Числовым программным управлением станком согласно ГОСТ 20523-80 (в ред. 1987 г.) подразумевают управление обработкой заготовки на станке по управляющей программе, в которой данные отображаются в цифровой форме.

Под системой числового программного управления понимают комплекс функционально взаимосвязанных и взаимодействующих программных и технических средств, которые в свою очередь снабжают ЧПУ станком и резкой с ЧПУ.

Основой системы ЧПУ служит устройство числового программного управления (УЧПУ), которое, в свою очередь, выдает управляющие воздействия на исполнительные органы станка согласно с управляющей программой и информацией о состоянии управляемого объекта, получаемой с помощью измерительных систем.

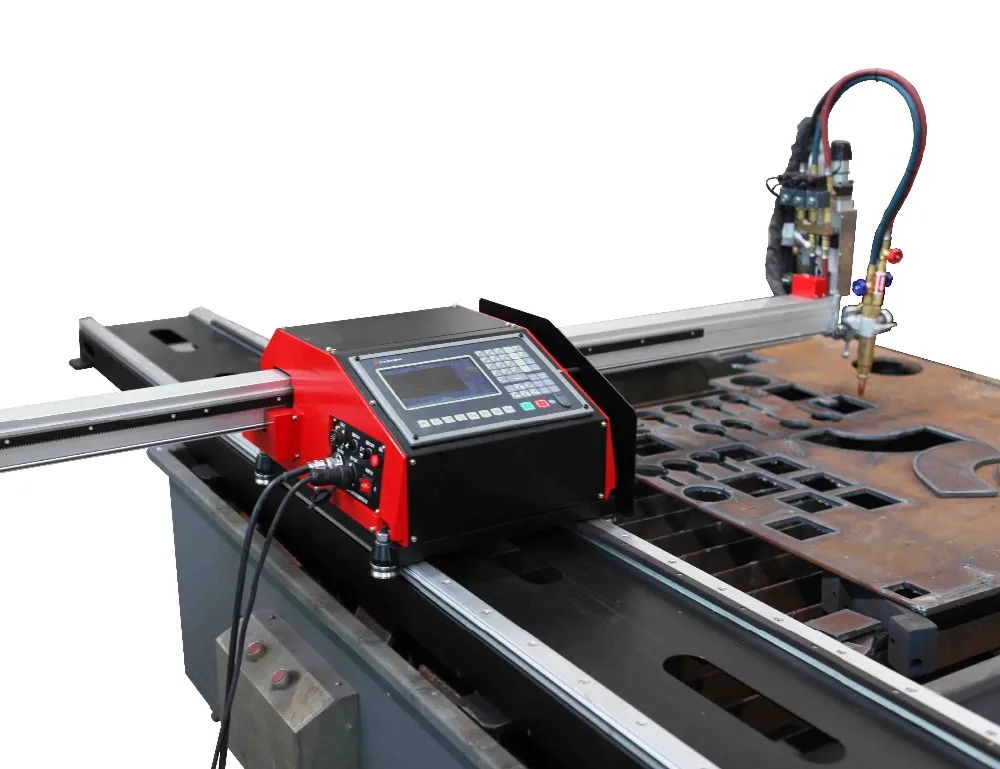

Устройство станка плазменной резки с ЧПУ

Управляющей программой (УП) называется комплекс команд на языке программирования, который соответствует исходному алгоритму функционирования станка по обработке конкретной заготовки или резки металла.

Управляющая программа записывается и вводится в систему резки с ЧПУ с помощью носителя, в качестве которого может использоваться любое запоминающее устройство.

Общая схема процесса резки металла с ЧПУ

В общем виде процесс подготовки и работы станка с ЧПУ можно представить, рассматривая его как процесс передачи и преобразования информации в системе «чертеж детали — готовая деталь»

В первую очередь исходя из чертежа детали, а также информации из нормалей, ТУ, РТМ, ГОСТов, характеристик станков с ЧПУ выполняется подготовка данных для проектирования технологического процесса обработки детали (резки с ЧПУ) с созданием маршрутной и операционной технологий, расчетом траекторий перемещений рабочих органов станка с режущим инструментом и заготовкой, кодирование информации, которую получили, а также ее запись на программоноситель.

По ходу разработки технологического процесса обработки производится выбор и последующая наладка на станке режущих инструментов и приспособления.

После этого проводится отладка и контроль УП и разработанного технологического процесса с последующей обработкой на станке контрольных деталей.

Далее на базе разработанной УП осуществляется управление станком при обработке всей партии заданных деталей. Система резки с ЧПУ выполняет управление приводом главного движения, приводами подач и цикловой автоматикой (вспомогательными устройствами станка). В ходе управления совершается измерение величин передвижений рабочих органов станка (с помощью обратной связи и может выполняться техническое диагностирование системы управления, режущего инструмента, узлов станка, измерение обрабатываемых деталей прямо на станке, измерение действительного положения режущего инструмента, измерение погрешностей станка для их последующей коррекции и т.д.

Станки плазменной резки металла CyberSTEP оснащаются системой ЧПУ CyberSTEP-CNC

Плазменный резак с ЧПУ серии

Phoenix: Фрезерные станки с ЧПУ для любой деревообрабатывающей мастерской

Станок для плазменной резки с ЧПУ Phoenix

Станок для плазменной резки с ЧПУ серии Phoenix полностью изготовлен из стали, обеспечивает жесткое основание, способное выдерживать большие нагрузки на листы, и обеспечивает сверхгладкие результаты плазменной резки. Плазменный станок с ЧПУ серии Phoenix может быть оснащен различными источниками питания плазменных горелок, каждый из которых способен резать материалы различной толщины. Высота портала составляет 7-1/2″, что обеспечивает максимальную гибкость при резке листовых материалов и больших или высоких сварных узлов, если это необходимо. Phoenix Plasma предоставляет пользователю выбор между отводом дыма через уровень грунтовых вод или нисходящей тягой. Машина включает поддоны для воды из нержавеющей стали, которые можно снять, если пользователь выберет отвод дыма нисходящим потоком. Двигатели станка представляют собой мощные высокоскоростные шаговые двигатели размера NEMA 34, напрямую соединенные с прецизионным редуктором и косозубой шестерней для преимущества прямого привода. Это обеспечивает оптимальную мощность, скорость и точность при резке тонкого листового металла или толстолистового металла. Плазменный резак установлен в электронном, автоматическом модуле отрыва резака с использованием системы управления высотой резака с ЧПУ в режиме реального времени.

Плазменный станок с ЧПУ серии Phoenix может быть оснащен различными источниками питания плазменных горелок, каждый из которых способен резать материалы различной толщины. Высота портала составляет 7-1/2″, что обеспечивает максимальную гибкость при резке листовых материалов и больших или высоких сварных узлов, если это необходимо. Phoenix Plasma предоставляет пользователю выбор между отводом дыма через уровень грунтовых вод или нисходящей тягой. Машина включает поддоны для воды из нержавеющей стали, которые можно снять, если пользователь выберет отвод дыма нисходящим потоком. Двигатели станка представляют собой мощные высокоскоростные шаговые двигатели размера NEMA 34, напрямую соединенные с прецизионным редуктором и косозубой шестерней для преимущества прямого привода. Это обеспечивает оптимальную мощность, скорость и точность при резке тонкого листового металла или толстолистового металла. Плазменный резак установлен в электронном, автоматическом модуле отрыва резака с использованием системы управления высотой резака с ЧПУ в режиме реального времени. Phoenix Plasma имеет промышленный контроллер на базе ПК с операционной системой Windows 10 и использует соединение Ethernet для высокоскоростной связи и бесперебойной обработки. Интерфейс системы прост в освоении, прост в использовании и упрощает работу с машиной для инструкторов и студентов. Ни одна другая машина на рынке не обладает всеми этими функциями и возможностями.

Phoenix Plasma имеет промышленный контроллер на базе ПК с операционной системой Windows 10 и использует соединение Ethernet для высокоскоростной связи и бесперебойной обработки. Интерфейс системы прост в освоении, прост в использовании и упрощает работу с машиной для инструкторов и студентов. Ни одна другая машина на рынке не обладает всеми этими функциями и возможностями.

Список рекомендуемых

Стандартные размеры 4 x 4 фута, 4 x 8 футов и 5 футов x 10 футов

Контроллер WinCNC на базе ПК

Бесщеточные приводные двигатели и оси Y с шарико-винтовой передачей на оси Z

Магнитный резак

Уникальный дизайн, простота в освоении и эксплуатации

Уровень грунтовых вод / Стальные ламели / Нижние тяги

Резка стали толщиной до 1,5 дюйма

Высокая скорость резка до 800 дюймов в минуту

Доступно несколько вариантов резака

Характеристики

Стальные ламели

Стальные ламели Techno обеспечивают наилучшее качество резки деталей, снижая образование шлака или сварки на детали, что может повлиять на качество контактной кромки

Вытяжная система с нисходящей тягой

Компания Techno предлагает двойные вентиляторы для стола с нисходящей тягой. Каждый вентилятор потребляет 250 CFM, что обеспечивает мощное удаление дыма.

Каждый вентилятор потребляет 250 CFM, что обеспечивает мощное удаление дыма.

Портал

Портал изготовлен из трубчатой стали с ребрами жесткости, приваренными по всей длине колонны, что обеспечивает устойчивую прочную конструкцию балки. Это качество проектирования и изготовления приводит к плавной и точной резке.

Лоток для грунтовых вод

Techno сочетает в себе лучшее из обоих миров, предоставляя пользователю возможность выбора между дымоудалением нисходящим потоком или грунтовыми водами. Techno предлагает лотки из нержавеющей стали, которые при наполнении водой впитывают около 90% дыма, образующегося при резке.

Двигатели

Плазменный резак Phoenix использует бесщеточные микрошаговые двигатели

. Эти двигатели не требуют регулярного обслуживания, поэтому

сокращает время простоя на техническое обслуживание.

Электронное отсоединение резака

Плазменный резак Phoenix установлен в электронном, автоматическом модуле отрыва резака, в котором используется система управления высотой резака с ЧПУ в режиме реального времени.

Контроллер

Интерфейс WinCNC представляет собой систему контроллера с пошаговым управлением для точного пошагового управления, кнопками пуска, остановки и паузы, одной кнопкой для положения безопасного расстояния, управления абсолютными и относительными координатами и т. д.

Стойки портала

Стойки портала изготовлены из чугуна с усиленными косынками, отформованными в отливке. Каждая опора обрабатывается для размещения различных узлов привода, включая двигатели, подшипники, ремни и жгуты проводов.

Электроника

Все электрические компоненты размещены и подключены в электрическом шкафу Nema 4 с двойной дверью. Это обеспечивает легкий доступ и обслуживание при необходимости. Вся проводка помечена, чтобы при необходимости обслуживания клиент мог легко перемещаться по шкафу. Кроме того, шкаф служит верстаком для необходимых программе инструментов.

Синхронизация Powermax

Значительно упрощенная платформа расходных материалов в сочетании с усовершенствованной связью резака

для автоматической настройки делает новые плазменные системы Hypertherm

Powermax65/85/105 SYNC™ более разумным выбором для любых операций резки или строжки

.

Автоматическая регулировка высоты резака с ЧПУ Techno, интеграция управления WinCNC входит в комплект поставки блока питания Hypertherm SYNC от Techno CNC

Чтобы просмотреть брошюру Powermax, нажмите здесь

Взгляните поближе на возможности этой машины

Предыдущая

Следующая

Предыдущая

Следующая

МАШИНА ВИДЕО ГАЛЕРЕЯ

Предыдущая

Следующая

Небольшие инвестиции, большая отдача

Эффективные, доступные и недорогие фрезерные станки с ЧПУ

29 Trade Zone Drive

Ronkonkoma, NY 11779

631-648-7481

@technocnc

facebook. com/technocnc

com/technocnc

Свяжитесь с нашей командой

ВДОХНОВЛЯЙТЕСЬ!

@technocnc

Будьте первыми, кто узнает о новом оборудовании с ЧПУ, плазменных резаках с ЧПУ, лазерах с ЧПУ, проектах с ЧПУ, советах и рекомендациях по ЧПУ и многом другом!

Подписывайтесь на нас

Мировой лидер в области контроллеров плазменной резки с ЧПУ и программного обеспечения для плазменной резкиПлазменные контроллеры с ЧПУ 0196

являются одними из наиболее широко используемых в отрасли плазменной резки. Наши продукты можно легко адаптировать для управления вашим плазменным столом с ЧПУ, как если бы они были созданы друг для друга. Независимо от того, создаете ли вы новый стол, модернизируете или модернизируете существующий, у нас есть решение для вас.

FlashCut CNC может предоставить элементов управления «под ключ» для плазменной машины любого размера из нашей полной линейки цифровых шаговых или сервоуправлений и двигателей. Десятилетия опыта, превосходные функции и десятки тысяч довольных клиентов по всему миру делают FlashCut полностью интегрированным CAD/CAM/CNC система управления плазмой одна из лучших в мире.

Десятилетия опыта, превосходные функции и десятки тысяч довольных клиентов по всему миру делают FlashCut полностью интегрированным CAD/CAM/CNC система управления плазмой одна из лучших в мире.

Особенности нашей системы раскроя CAD/CAM и системы управления плазмой с ЧПУ:

- Мощный CAD с интуитивно понятными и всеобъемлющими инструментами рисования

- Автоматизированный CAM с раскроем истинной формы и продуманным размещением вводов и выводов

- Встроенный регулятор высоты резака Stingray®

- Наш мастер резки автоматически устанавливает параметры регулировки высоты резака в зависимости от материала, толщины и расходных материалов

- Support for all leading brands such as Hypertherm’s ® Powermax ®, MaxPro ® and HPR ® series, Kjellberg’s ® Smart Focus ® and HiFocus ® along with Thermal Dynamics ® AutoCut ®, CutMaster ® и UltraCut ® и другие.

- Автоматическое обнаружение пересечения пропила предотвращает нежелательное погружение во время работы системы регулировки высоты резака.

- Связь с блоками Hypertherm Powermax для управления силой тока и давлением в режиме реального времени.

- Поддержка Auto Gas для плазменных систем высокого разрешения Hypertherm и Kjellberg.

- Поддержка нескольких технологий измерения пластин, таких как измерение сопротивления и давления.

- Технология вырезания отверстий Smart 360™ для вырезания самых точных отверстий в отрасли — даже с помощью воздушно-плазменной резки.

- Автоматизированные вентиляционные зоны

Технология системы управления плазмой с ЧПУ

Плазменная резка с ЧПУ использует высокотемпературный электропроводящий газ (плазму) для почти мгновенного плавления металлических листов. Поток локализованного газа под высоким давлением используется для откачки расплавленной зоны и разрезания металлического листа.

Плазменные резаки подходят для черных и цветных металлов , а также могут работать с металлом в любом состоянии — даже ржавым, окрашенным или тертым. Воздушно-плазменные резаки обычно режут металлы толщиной от 1,5 дюйма (40 мм). Плазменные столы высокой четкости используют другие газы и могут использовать очень высокие уровни силы тока для резки гораздо более толстого материала — в некоторых случаях толщиной от 4-6 дюймов (200-250 мм).

Способность плазмы резать быстро и точно делает ее превосходной Система резки с ЧПУ . Такие технологии, как система управления высотой резака Stingray® компании FlashCut, могут поддерживать очень малый зазор при резке для создания очень точных деталей. Технология FlashCut CNC Smart 360 — отличный способ значительно уменьшить фаску и максимально повысить точность отверстий под болты. С некоторыми горелками можно уменьшить силу тока плазмы и оптимизировать газовые смеси для выполнения гравировки и маркировки с ЧПУ .

Преимущества плазменной резки с ЧПУ

- Режет широкий спектр металлов, включая мягкую сталь, алюминий, нержавеющую сталь и чугун

- Обеспечивает точность выше 0,008 дюйма

- Впечатляющее качество отверстий благодаря технологии Smart360 Stingray Torch Height Control

Мы также предлагаем лучшие решения с ЧПУ для других технологий 3D- и 2D-резки, таких как газокислородная резка с ЧПУ, гидроабразивная резка с ЧПУ, лазерная резка с ЧПУ, фрезерная резка с ЧПУ и многое другое.

Мощный контроллер плазменной резки с ЧПУ специально для вашего стола

У нас есть многолетний опыт подбора одной из наших прецизионных систем контроллера плазменной резки с ЧПУ для вашего плазменного стола, включая элементы управления ЧПУ, двигатели и кабели. Независимо от того, производите ли вы для легкой промышленности или для тяжелого производства , наша полная линейка современных микрошаговых двигателей и сервоуправлений с замкнутым контуром и двигателей обеспечит точное, мощное и легкое управление вашей машиной.

Рассчитайте стоимость стола для плазменной резки

См. наши варианты управления

Регулятор высоты резака Stingray®

Интегрированная система регулировки высоты резака FlashCut Stingray считывает напряжение плазмы в качестве обратной связи для регулировки высоты по оси Z тысяч раз в секунду . Эта система поддерживает точное расстояние между плазменным резаком и заготовкой при резке любого шаблона XY на любой скорости, что обеспечивает гладкие края, четкие детали и более высокую точность. Система может работать с деформированными, согнутыми или гофрированными листами.

Интеграция Stingray® THC с механизмом XYZ дает множество преимуществ, в том числе: параметры напряжения, высоты и положения плазмы в интерфейсе программного обеспечения плазмы с ЧПУ

Систему Stingray THC можно добавить к любому новому контроллеру или установить на все существующие контроллеры Compact, Pro-Series или Titanium с использованием уникальной технологии FlashCut. Комплект THC можно настроить с помощью любого из следующих компонентов для работы в режиме plug-and-play с вашим Контроллер таблицы плазменной таблицы с ЧПУ :

Комплект THC можно настроить с помощью любого из следующих компонентов для работы в режиме plug-and-play с вашим Контроллер таблицы плазменной таблицы с ЧПУ :

- Аналоговый контроллер. Пакет программного обеспечения и электроники для управления высотой плазменной горелки — 35 футов

Добавьте прецизионную систему регулировки высоты резака к любому элементу управления Flashcut. Комплект включает программное обеспечение, изоляционную коробку и 35-футовый корпус…

Комплект программного обеспечения и электроники Stingray THC с комплектом омического разъединителя, кабелями и мини-входом — 25 футов

В комплект входит программное обеспечение, изолирующая коробка и 25-футовый кабель с омическим размыкателем для максимального шума…

Комплект программного обеспечения и электроники Stingray THC с комплектом омического размыкателя, кабелями и мини-входом — 50 футов

Комплект включает программное обеспечение, изоляционную коробку и 50-футовый кабель с омическим размыкателем для.

..

..Пакет программного обеспечения и электроники Stingray THC с комплектом омического размыкателя, кабелями и Ultra IO-50′

В комплект входит программное обеспечение, изолирующая коробка и 50-футовый кабель омического размыкания для максимального шума…

Комплект программного обеспечения и электроники Stingray THC с комплектом омического разъединителя, кабелями и Ultra IO — 25 футов

Комплект включает программное обеспечение, изоляционную коробку и 25-футовый кабель с омическим размыкателем для максимального шума…

Пакет программного обеспечения и электроники Stingray THC с комплектом омического размыкателя, кабелями и мини-вводом-выводом — 50 футов — HPR

В комплект входит программное обеспечение, изоляционная коробка и 50-футовый кабель с омическим размыкателем для максимального шума…

Подъемник THC с держателем горелки 1,375 дюйма

Подъемник оси Z с ходом 6 дюймов (150 мм) .

Прецизионный шарико-винтовой привод с линейными направляющими….

Прецизионный шарико-винтовой привод с линейными направляющими….Подъемник THC с держателем горелки 1,75 дюйма

Подъемник оси Z с ходом 6 дюймов (150 мм). Прецизионный шарико-винтовой привод с линейными направляющими….

Подъемник THC с держателем горелки 2 дюйма

Подъемник оси Z с ходом 6 дюймов (150 мм) . Прецизионный шарико-винтовой привод с линейными направляющими….

Полная поддержка Hypertherm XPR, HPR, MAXPRO200 и плазменных систем высокого разрешения Kjellberg Smart Focus и HiFocus

Теперь вы можете использовать интуитивно понятный, мощный и интегрированный инструмент FlashCut Программное обеспечение CAD/CAM/CNC для плазменной резки Интерфейс для управления системами плазменной резки Hypertherm® XPR®, HPR®, MAXPRO200® и плазменными системами высокого разрешения Kjellberg® Smart Focus® и HiFocus®.

Интуитивно понятный интерфейс был разработан, чтобы предоставить вам удобный доступ ко всем элементам управления, командам и сообщениям, чтобы вы могли быстро и легко резать прецизионные детали с помощью плазмы высокого разрешения. Наш новый Smart360 HCT был разработан для вырезания отверстий с высочайшей точностью для любой данной газовой смеси.

Интуитивно понятный интерфейс был разработан, чтобы предоставить вам удобный доступ ко всем элементам управления, командам и сообщениям, чтобы вы могли быстро и легко резать прецизионные детали с помощью плазмы высокого разрешения. Наш новый Smart360 HCT был разработан для вырезания отверстий с высочайшей точностью для любой данной газовой смеси.- Поддерживает плазменные системы XPR 170 и 300

- Поддерживает плазменные системы HPR 130, 260, 400, 800

- Поддерживает плазменную систему MAXPRO 200

- Поддерживает все плазменные системы Kjellberg Smart Focus и High Focus

- Соединение RS-422 обеспечивает бесперебойную связь между интерфейсом FlashCut и плазменным станком высокого разрешения

.

- Автоматический контроль газа для смешивания плазменного и защитного газов

- Графический интерфейс управления силой тока и давлением

- Отдельные настройки силы тока для линейного изменения скорости и резки на полной скорости

- Плавный переход от маркировки к настройкам резки на лету

- Интегрированные технологические карты резки

- Точная регулировка высоты с помощью FlashCut Stingray® THC

- Схема омического отключения защищает систему от помех и скачков напряжения

- Совместимость с контроллерами FlashCut Pro-Series и Titanium

- Диагностика в режиме реального времени показывает состояние резака, историю сообщений об ошибках и важные параметры

Расширенная поддержка XPR

Расширенная поддержка HPR

Комплексная поддержка плазменных машин Hypertherm HPR, включая смешивание газов и диагностику.

..

..Связь RS-422 с Hypertherm Max Pro 200 (функция A-la-carte)

Расширенная поддержка Kjellberg

Технология вырезания отверстий Smart360™ для воздуха и плазмы высокого разрешения

Эксклюзивная технология резки отверстий FlashCut Smart360™ обеспечивает отверстий и вырезов превосходного качества :

- Работает со всеми системами плазменной резки низкоуглеродистой стали, включая воздушно-плазменные системы и системы плазмы высокого разрешения

- Автоматическое распознавание маленьких отверстий использует более низкие скорости подачи и временно отключает THC, чтобы предотвратить погружение

- Автоматический расчет ширины пропила по сравнению с федерацией создает высокоточные отверстия

- Раннее отключение резака предотвращает появление посторонних следов на конце отверстия

- Ввод по линейной дуге уменьшает метку в начале отверстия и обеспечивает равномерную скорость подачи по всему вырезу

- Может использоваться для повышения точности небольших вырезов в дополнение к круглым отверстиям

Технология вырезания отверстий Smart360

Pipe Cutting Программное обеспечение CAD/CAM/CNC для круглых и прямоугольных труб

Легко рисовать точные элементы труб в CAD

- Опора для круглых, квадратных и прямоугольных труб

- Мастер формы труб делает идеальные разрезы для сопряжения труб любого диаметра с множеством соединений под любым углом и любого размера, включая Т-образные соединения, торцевые заглушки, соединения под углом, Y-образные соединения и сквозные трубы.

- Мастер определения размеров труб автоматически устанавливает внешний диаметр и толщину труб стандартных размеров

- Твердотельная 3D-модель соединений труб включает разборку для предварительного просмотра того, как будут выглядеть обе стороны соединения

- Плоский вид позволяет легко создавать пользовательские шаблоны любых форма, включая прорези и текст

- «Призрачные 2D-виды» отображают обтекание элементов без прерывания

- Полностью вращаемый вид твердотельной модели

- Простой импорт файлов DXF и STL из других программ САПР

Адаптация траекторий и раскроя в оснастке с помощью CAM

4 Easily

36

- Автоматически генерируемая в CAM траектория с использованием параметров и технологических карт резки из режущей головки

- Простая графическая обработка вводов и выводов

- Встроенные технологические карты резки точно задают скорость подачи, высоту резки, время прожига, компенсацию пропила и целевые напряжения для труб любого размера поворотная траектория в модуле ЧПУ во время резки трубы

- Опция плоского листа для резки необмотанных труб и труб

- Зоны без резки учитывают положение патрона, приспособления и ролика — предотвращение прогорания или заедания ролика

- Stingray® Torch Height Control обеспечивает чистый рез вне зависимости от точности стандартной трубы

FlashCut CAD/CAM/CNC V9 Pro For Pipe

Встроенная программа CAD/CAM/CNC, позволяющая легко проектировать, создавать траектории инструмента, гнездо и. ..

..

Опора вращения одной оси для станка с ЧПУ

Добавляет возможность управления полнофункциональной поворотной осью на вашем станке с ЧПУ….

Плазма Принадлежности

Подвесной пульт управления с джойстиком

Подвесной джойстик с 24 функциями и 8 направлениями с программируемыми функциями, такими как пробежка или…

+Quote

8-канальный релейный блок

8-канальный релейный блок с кабелем для подключения к плате генератора сигналов…

+Quote

Универсальный блок реле

Удобный металлический корпус с 2 переключаемыми реле 110-240 В переменного тока и 2 контактными реле…

35′ 6-парный кабель концевого выключателя

Подключается непосредственно к входному порту контроллера ЧПУ FlashCut для легкого подключения к большин. ..

..

25′ 5-парный кабель концевого выключателя

Подключается непосредственно к входному порту контроллера ЧПУ FlashCut для легкого подключения к большин…

Подвесная панель Joystick Plus (функция A-la-carte)

8-позиционный джойстик для перемещения в плоскости XY, включая угол 45 градусов….

Программируемая подвесная плата (функция A-la-carte)

Программируемая матричная плата, позволяющая добавить до 144 физических переключате…

+Цитата

(5) Миниатюрные переключатели

Набор из 5 миниатюрных переключателей для общих или домашних входных линий….

Программное обеспечение 2D Plasma CAD/CAM

Переход от рисования к траектории и к резке «все в одном» Интегрированное программное обеспечение CAD/CAM/CNC Plasma . Переход от CAD к CAM и ЧПУ еще никогда не был таким простым.

Переход от CAD к CAM и ЧПУ еще никогда не был таким простым.

Теперь у нас есть два пакета на выбор:

- Standard CAD/CAM позволяет легко нарисовать деталь или импортировать ее из DXF или изображения, а затем превратить ее в траекторию инструмента с разумно размещенным отведением. дюймы и идеальная компенсация пропила… готов к резке на ЧПУ.

- В модели Pro добавлено множество функций, таких как библиотека форм, вложение истинных форм, вложение нескольких листов, многослойный импорт цвета, инструмент автоматического исправления, расширенный ввод 9Манипуляции с 0065, продольная резка и многие другие функции.

- Другие функции, такие как лазерный указатель, выравнивание пластин, отчет о раскрое, расширенное управление G-кодом, предотвращение столкновений и многие другие, могут быть добавлены по заказу.

FlashCut CAD/CAM/CNC V9 Pro для плазменной и газокислородной резки

Полностью интегрированная система CAD/CAM/CNC для двухмерной резки с плазмой или кислородом. Перейти от дизайна к…

Перейти от дизайна к…

Стандарт FlashCut CAD/CAM/CNC V9 для плазменной и газокислородной резки

Раскрой FlashCut CAD/CAM и номера деталей

Технология вырезания отверстий Smart360

Предотвращение столкновений

Функция CAM для перенаправления быстрых движений во избежание возможных опрокидываний….

FlashCut CAD/CAM/CNC V9 Pro For Pipe

Интегрированная программа CAD/CAM/CNC, позволяющая легко проектировать, создавать траектории движения инструмента, раскладывать…

Расширенное управление файлами (функция A-la-carte)

Позволяет автоматически загружать и запускать g-код из штрих-кода или папки….

Зоны динамической вентиляции (функция A la carte)

Поддержка лазерной указки и программного обеспечения с 25-футовым кабелем (функция A-la-carte)

Лазерная указка и поддержка программного обеспечения с кабелем длиной 60 футов (функция A-la-carte)

Лазерная указка с кабелем длиной 60 футов и поддержкой программного обеспечения.

:

: