Плазменная резка что такое: виды, технология и необходимое оборудование

Содержание

Основы плазменной резки − все про сварочное оборудование и сварку

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

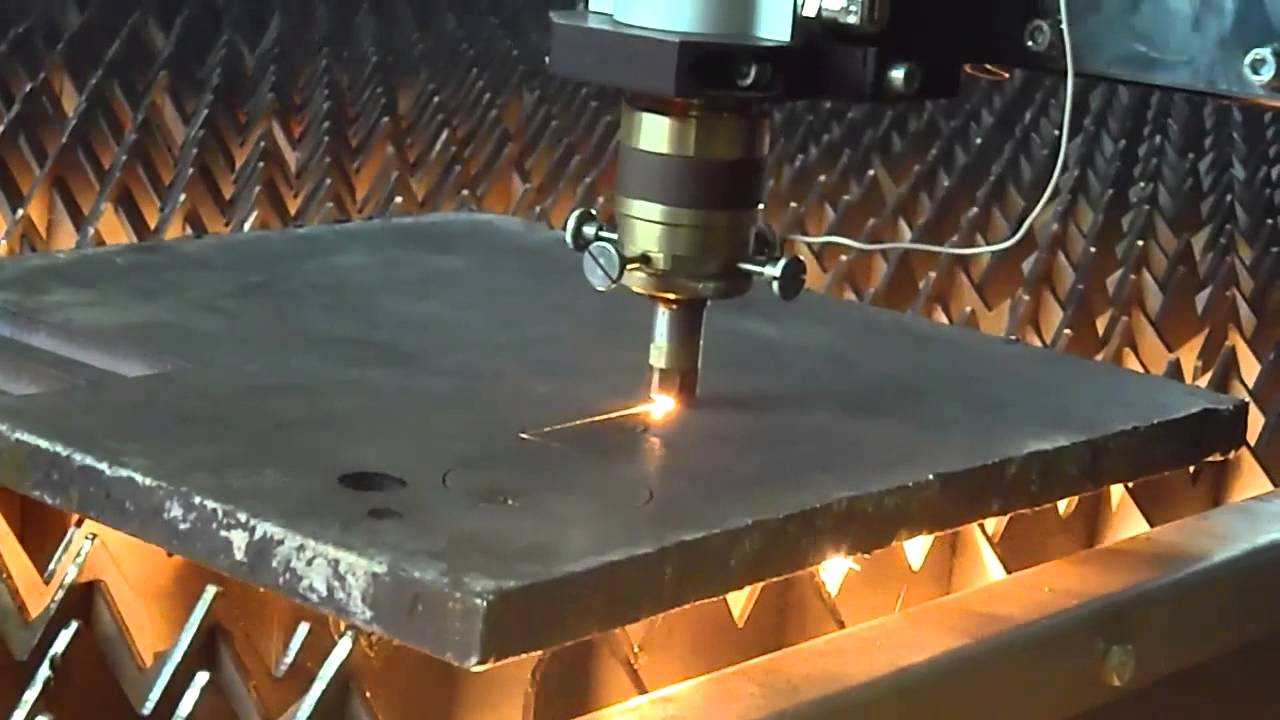

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

Преимущества плазменной резки

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Область применения плазменной резки

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

Подготовка плазменной резки к работе

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза.

Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

Строжка плазменной дугой

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Проплавление отверстий плазменной дугой

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

Как безопасно работать с оборудованием плазменной резки

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

Основные параметры плазменной резки

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Устройство плазменных резаков

Плазменный резак, называемый также плазмотроном или плазменной горелкой, предназначен для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

Плазменная резка зимой

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

Машины для плазменной резки

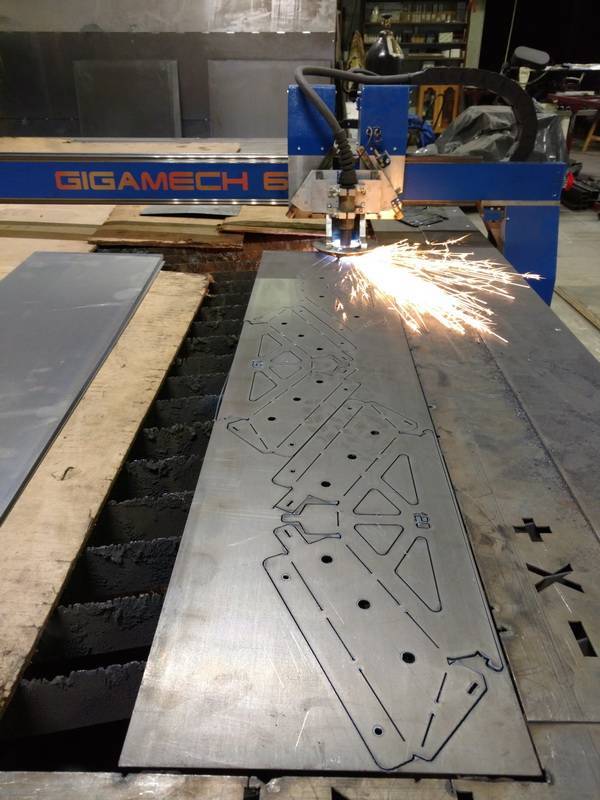

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

Плазмотрон с медным полым электродом для плазменной резки

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

Факторы, определяющие качество плазменной резки

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

Технология, типы, комплектующие

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Поделитесь с друзьями:

Плазменная резка металла в Уфе. Плазма резка по низким ценам

Что такое плазменная резка

В основе технологии лежит всем знакомая электрическая дуга. Как известно – все вещества имеют три состояния (жидкое, твердое, газообразное). В зависимости от воздействия температуры они могут видоизменяться. Вода может испариться и превратиться в пар. При замерзании жидкость кристаллизуется в лед. Однако, при воздействии на газ высокими температурами, он ионизируется и начинает проводить электричество. По нему можно передавать энергию любому материалу-проводнику. Также мгновенно разрезать даже самый толстый и крепкий прокат.

Вода может испариться и превратиться в пар. При замерзании жидкость кристаллизуется в лед. Однако, при воздействии на газ высокими температурами, он ионизируется и начинает проводить электричество. По нему можно передавать энергию любому материалу-проводнику. Также мгновенно разрезать даже самый толстый и крепкий прокат.

Плазменная резка металла в Уфе проходит несколько этапов:

- Создается временная дуга. Она связывает электрод с крайним основанием выходного отверстия резака. Раскаляется газообразное вещество до температуры 8000⁰С.

- Из компрессора в прибор поступает сжатый воздух. Внутри уже накалена временная дуга.

- Она нагревает окружающий воздух, увеличивая его объем.

- Воздух ионизируется, формируя энергетический проводник. Газообразное вещество трансформируется в самую настоящую плазму.

- Сопло имеет небольшой диаметр. Раскаленная плазма влияет наэлектризованный газ, который прорывается сквозь отверстие.

- Как только раскаленная струя соединяется с поверхностью, временная дуга исчезает. Создается заключительное состояние плазмы. Металл расплавляется в области поражения струи.

- Расплавленные брызги сразу же разлетаются под воздействием сжатого воздуха.

Необходимое оборудование

Для создания дуги используют плазмотрон. Оборудование выпускают с разной конфигурацией, системой управления, интерфейсом. Однако принцип работы у них одинаковый. Оборудование для плазменной резки в Уфе состоит из следующих элементов:

- сопло – отверстие, откуда выходит струя плазмы

- металлический электрод с высокой степенью плавления

- трубка для подачи сжатого воздуха

- охладитель (изолирующий слой)

Некоторые детали в плазмотроне со временем изнашиваются. Их необходимо периодически менять. Это электроды, сопло, изоляцию, диффузор. Также агрегат может оснащаться дополнительными кожухами, защитными экранами, пультом д/у.

Полная установка состоит из следующих компонентов:

- трансформатор (инвертор) – прибор, осуществляющий превращение тока в дугу

- компрессор, создающий поток сжатого воздуха

- плазмотрон

- канал, соединяющий кабель и камеру, где формируется дуга.

Самым важным прибором является плазмотрон. Однако без других компонентов он бесполезен. Резка с помощью плазмы происходит, благодаря четкой работе всех элементов. Надежные компании следят за исправностью оборудования. Чтобы рез был точным и ровным.

Какие газы используют в плазменной резке

Газообразная субстанция для режущего оборудования бывает активной и инертной. В зависимости от типа определяется эффективность агрегата. К первому варианту относят обычный воздух или чистый кислород. С помощью него режут стандартный черный металл.

Инертными газами считают:

- пар на основе воды

- аргон

- водород

- азот

Любой перечисленный газ справляется с тугоплавкими цветными металлами или любыми сплавами. Мастера используют разные типы газов для соотношения настройки раскаленной плазмы и мощности энергии. Таким образом, улучшается эффективность воздействия на материю с определенным химическим составом, степени плотности, поверхностным напряжением. Оператор может контролировать глубину проникновения и температуру насыщаемого слоя.

Мастера используют разные типы газов для соотношения настройки раскаленной плазмы и мощности энергии. Таким образом, улучшается эффективность воздействия на материю с определенным химическим составом, степени плотности, поверхностным напряжением. Оператор может контролировать глубину проникновения и температуру насыщаемого слоя.

Принцип работы плазменной резки металла в Уфе

Резка металла происходит, благодаря ионизирующему разряду. Он возникает между электроном и материалом. Воздух внутри камеры из изолятора превращается в катализатор под воздействием высоких температур. Есть два способа плазменной резки в Уфе. Они зависят от того – проводит заготовка электрический ток или нет.

Плазменно-дуговой способ используют при обработке токопроводящих заготовок. То есть разряд происходит между электродом и металлом. Струя образуется за счет выпуска газа в камеру плазмотрона, нагреву и ионизации воздуха. Благодаря высокой температуре ионизированный газ продувается через сопло, соединяясь с металлом.

Метод используют для следующих целей:

- при вырезании прямых геометрических фигур

- для создания отверстий и проемов в заготовке

- создание деталей для дальнейшей сварки, штамповки и механической обработки

- для высокоточной обрезки кромок поковок

- разрезки профиля, труб, другого металлопроката

- удаление неровностей литья

Плазменная струя обрабатывает поверхности, которые не проводят электрический ток. Принцип работы похож на плазменно-дуговой метод. Однако разряд происходит между наконечником плазмотрона и электродом. То есть плазменная струя воздействует напрямую. Таким способом можно резать гранит, мрамор, другие твердые элементы.

Классификация

Плазменная резка в Уфе делится на несколько видов. Она зависит от условий поставленной задачи.

- Простой вариант. Основное отличие – низкотемпературность дуги. Применяют для мягких низколегированных сплавов.

Метод подразумевает использование тока и газообразного вещества. В этом случае выделяют кислород, который трансформируется в плазму. Подходит для тонких заготовок, которые не превышают 10 мм.

Метод подразумевает использование тока и газообразного вещества. В этом случае выделяют кислород, который трансформируется в плазму. Подходит для тонких заготовок, которые не превышают 10 мм. - Использование защитного газа. Неактивные вещества (азот, аргон и т.д.) во время реакции не вступают в реакцию с окружающей средой. Поэтому степень реза выше, скорость быстрее.

- Водяные агрегаты. В этом случае жидкость одновременно защищает прибор от перегрева. Вода фильтрует испарения. Считают экономным способом резки.

Кроме основной классификации есть другие разновидности приборов. Их делят по принципу резки.

Бывают следующие виды:

- разделительные (поверхностные)

- воздействие дугой или струей

- ручной вариант (высокоточная автоматическая резка)

Плюсы и минусы

Плазменная резка металла имеет свои сильные стороны. Это высокоточный прибор, который выполняет работы любой сложности. Однако у аппаратуры есть недостатки.

Однако у аппаратуры есть недостатки.

Плюсы

- Резу поддается цветмет, высокопрочные сплавы. Другие, тяжело обрабатываемые поверхности.

- Высокая скорость резки.

- Реализация любых идей. Дуга позволяет создавать из металла любые дизайнерские проекты.

- Обрабатывает заготовки любого размера и толщины.

- Обработка любых видов пород.

- Направление потока плазмы под углом.

- Экологически безопасный.

- Отсутствует предварительное накаливание заготовки. Это обеспечивает высокую скорость резки.

- Безопасность. Мастера не используют вредные или взрывоопасные вещества.

Во время работы нагревается только один участок заготовки. Он остывает быстрее, чем во время лазерной или механической обработки. Однако во время работы оператор должен соблюдать технику безопасности. Особенно это касается ручных моделей. Так как расплавленные капли все равно разлетаются во время процесса. Без защитных средств, зрение может сесть, а на коже остаться ожог.

Без защитных средств, зрение может сесть, а на коже остаться ожог.

Отличие плазмы от лазера

Лазер и плазма воздействуют на металл с помощью температурного режима. Исключается механическое воздействие и дополнительная обработка. Плазменная резка металла в Уфе – более дорогостоящий процесс. Однако скорость реза намного выше.

|

Параметры |

Лазер |

Плазма |

|

Ширина резки (мм) |

0,2-0,375 |

0,8-1,5 |

|

Точность (мм) |

±0,05 |

±0,1-0,5 |

|

Конусность |

≤1⁰ |

3-10⁰ |

|

Внутренние углы |

Высокоточное создание углов.

|

Возможно небольшое округление |

|

Окалина |

Нет |

Есть небольшая |

|

Ожоги |

Незначительные |

Есть на острых выступах |

|

Температура воздействия |

Небольшое |

Очень высокая |

|

Производительность |

При небольшой толщине металла высокая. Однако чем толще заготовка, тем ниже скорость. |

Снижается во время обработки очень толстых деталей. |

Здесь нельзя сказать, какой прибор однозначно лучше. Все зависит от объема и качества заказа. Так как, кроме основных параметров следует учитывать стоимость расходных материалов.

Они включают:

- расход электроэнергии

- стоимость газов

- изнашиваемость сопла, оптики, электроники и фильтров

- дополнительные компоненты

Для одиночных заказов и небольших объемов лучше использовать лазерное оборудование. Крупномасштабное производство требует применение высокой точности и скорости. В этом случае лучше подойдет плазма. С виду кажется, что затраты на резку выше. Однако обработка больших объемов быстро окупается.

Где заказать плазменную резку металла в Уфе

Не обязательно приобретать дорогостоящее оборудование для обработки металла. Компания Fodes Group предоставляет услуги плазменной резки в УФЕ. Если надо быстро и качественно выполнить большой объем работ – следует обратиться к профессионалам.

Преимущества компании:

- клиентами являются многие крупные предприятия

- работа с 2012 г

- высокие производственные мощности

- срок выполнения заказа – от 1 дня

Оборудование Fodes Group способно резать металл любой сложности. Даже толстые заготовки обрабатываются быстро без потери качества.

Даже толстые заготовки обрабатываются быстро без потери качества.

Кроме плазменной резки компания выполняет другие виды работ с металлом:

- профессиональная гибка

- лазерная резка

- работа с профильными трубами

- лазерная гравировка

- гибка проволоки

- декоративная резка

- изготовление металлоконструкций

- сварка

- порошковая покраска

- токарно-фрезерные работы

В лице фирмы каждый заказчик найдет надежного партнера. Все заказы компания выполняет в срок, благодаря собственному конструкторскому бюро и использованию профессионального оборудования.

Отличие плазменной резки от лазерной резки металла

Плазменная резка в полной мере демонстрирует свои технологические преимущества именно при работе с толстолистовым материалом. И плазменная и лазерная резка

– это высокотемпературная обработка металла, исключающая механическое воздействие на поверхность реза. Для заказчика основное отличие, конечно, заключается в стоимости услуги: плазменная резка – это более ресурсозатратный процесс, при котором применяется более дорогостоящее оборудование и совершенное программное обеспечение. Плазменная резка также требует повышенной квалификации оператора.

Для заказчика основное отличие, конечно, заключается в стоимости услуги: плазменная резка – это более ресурсозатратный процесс, при котором применяется более дорогостоящее оборудование и совершенное программное обеспечение. Плазменная резка также требует повышенной квалификации оператора.

Но в работе с крупными заказами, в случаях, когда необходима идеальная поверхность реза и высокая скорость работы, плазменная резка – лучшее решение. Лазерная обработка подходит для работы с тонколистовым материалом, художественного оформления металлических изделий и других схожих задач.

Максимальные толщины (мм) плазменной резки с источника Hypertherm:

|

|

Без образования окалины |

В прожиг |

Предельная |

Резка газовым резаком |

|

Низкоуглеродистая сталь |

32 |

38 |

64 |

200 |

|

Нержавеющая сталь |

25 |

32 |

50 |

|

|

Алюминий |

20 |

25 |

50 |

|

Компания Fodes Group не только осуществляет плазменную резку металла в Уфе на высококачественном оборудовании, но и предлагает множество услуг обработки металла: лазерную резку, резку профильных труб, декоративную гравировку, изготовление лестничных перил и ограждений, порошковую покраску, 3D-гибку проволоки

и т. д.

д.

Выбирая Fodes Group, вы выбираете современное высокоточное оборудование и работу настоящих профессионалов!

Все, что вам нужно знать о плазменных резаках

Компания Westermans подробно ответит на все ваши вопросы о системах плазменной резки.

Что такое плазменный резак?

Плазменный резак — один из самых интересных и мощных инструментов, разработанных в 20 веке. Используя основные принципы физики, плазменный резак дает почти волшебные результаты. Он используется для резки металла или вырезания нестандартных форм и отверстий из толстого и листового металла, лент, болтов и труб. Когда-то промышленное оборудование, теперь оно используется творческими художниками и любителями, поэтому любой человек, от верфи до скульптора, может использовать плазменный резак.

Для получения дополнительной информации об истории и революции процесса плазменной резки нажмите здесь.

Как работает плазменный резак с ЧПУ?

Система плазменной резки с ЧПУ — это машина с плазменным резаком, которая может перемещать этот факел по траектории, заданной компьютером. Термин ЧПУ относится к Компьютерное числовое управление , что означает, что компьютер используется для управления движением машин на основе числовых кодов в программе. Плазменный резак с ЧПУ необходим для получения точных и качественных резов для большинства проектов по изготовлению металлов.

Термин ЧПУ относится к Компьютерное числовое управление , что означает, что компьютер используется для управления движением машин на основе числовых кодов в программе. Плазменный резак с ЧПУ необходим для получения точных и качественных резов для большинства проектов по изготовлению металлов.

Механизированный плазменный резак обычно имеет прямую форму и переносится на столе для профильной резки по сравнению с ручным резаком. Плазменная резка с ЧПУ включает резку электропроводящих материалов с использованием ускоренной струи горячей плазмы, направленной прямо на разрезаемый материал; стали, алюминия, латуни и меди.

Плазменные резаки с ЧПУ сильно различаются по размеру, цене и функциональности. Станки отличаются высокой точностью и скоростью резки, разрезают металлы со скоростью до 500 дюймов в минуту . Для плазменной резки требуется плазменный газ и вспомогательный газ, и они различаются в зависимости от разрезаемого материала.

В отличие от многих любительских систем ЧПУ, для безопасной работы плазменной резки требуется много места в хорошо проветриваемом помещении .

Что можно сделать с помощью плазменного резака?

Резка металла плазменным резаком является основной задачей. Они используются в основном в производственных цехах, а также при ремонте автомобилей , промышленной конструкционной стали и строительные компании используют плазменные резаки в крупномасштабных проектах для резки и изготовления огромных балок или изделий из листового металла. Слесари используют плазменные резаки для вскрытия сейфов и хранилищ , когда клиенты заблокированы, а торговцы металлоломом используют плазму для операций по разборке. Многие мастера, художники и слесари используют ручные резаки для создания уникальных произведений искусства, которые никогда не были бы возможны с помощью обычных инструментов для обработки металла. Этот единственный инструмент дает операторам плазменной резки возможность делать резки со скосом, сверлить точные отверстия и резать практически любым способом, который они могут использовать.

Как работает плазменный резак?

Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через суженное отверстие. Газ проходит через ограниченное отверстие (сопло), заставляя его протискиваться с высокой скоростью. Именно этот высокоскоростной газ прорезает металл .

Нужен ли плазменной резке сжатый воздух?

Сжатый воздух является наиболее часто используемым газом для плазменной резки с низким током. отлично подходит для резки более тонких материалов толщиной от калибра до 2,5 см . Сжатый воздух часто называют воздухом из цеха, и некоторые плазменные резаки имеют встроенный компрессор.

Сколько воздуха требуется для плазменной резки?

Это зависит от того, какой материал, какой толщины вы режете и какой у вас плазменный резак. Однако все производители плазменных систем включают требования к минимальному расходу воздуха и давлению в инструкции по эксплуатации. Эти требования различаются между системами, но, например, для Hypertherm Powermax 45 требуется 6 кубических футов в минуту (куб. футов в минуту) при 90 фунтов/кв.

футов в минуту) при 90 фунтов/кв.

Использует ли плазменный резак газ?

Да, плазменная резка использует либо один газ, либо смесь газов. Газ может быть цеховым воздухом, азотом, аргоном, кислородом или смесью . Электрическая дуга возникает через газ, проходящий через суженное отверстие.

Какой газ нужен для плазменной резки?

Многие производители выбирают плазменные системы с возможностью «двухгазовой» или «многогазовой» . Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы деталей, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа.

Что может разрезать плазменный резак?

Плазменный резак может резать электропроводящие материалы.

Тремя наиболее распространенными материалами являются низкоуглеродистая сталь, нержавеющая сталь и алюминий , но он может прорезать медь, латунь и любой другой проводящий металл.

Можно ли резать чугун плазменным резаком?

Плазма хорошо работает практически со всем, что проводит электричество, и, безусловно, может разрезать чугун, а также сталь, медь и другой проводящий металл.

Можно ли резать алюминий плазменным резаком?

Прекрасно режет алюминий. Просто необработанные кромки после плазменной резки не идеальны для сварки из-за оксидов. Вам также придется тщательно выбирать газ.

Можно ли использовать плазменный резак для алюминия?

Если вы хотите резать алюминий с помощью плазменного резака, убедитесь, что вы используете азот или смесь с кислородом, так как это улучшит качество резки и продлит срок службы ваших деталей. При правильном подборе газов можно получить очень хорошую кромку на алюминии с плазмой. Основной проблемой является окисление, но достижения в области технологий означают, что плазменный резак определенно сможет разрезать алюминий, но это стоит обратиться за советом по тонкой настройке процесса .

При правильном подборе газов можно получить очень хорошую кромку на алюминии с плазмой. Основной проблемой является окисление, но достижения в области технологий означают, что плазменный резак определенно сможет разрезать алюминий, но это стоит обратиться за советом по тонкой настройке процесса .

Можно ли сваривать плазменным резаком?

Существуют многофункциональные плазменные резаки, с помощью которых можно также выполнять сварку MMA и TIG. Часто называется 3 в 1. Они не одобряются профессиональной мастерской, и их следует учитывать только при очень редком использовании. Гораздо лучше покупать отдельные системы.

Какой толщины можно резать с помощью плазменного резака?

Как только вы начнете вникать в особенности функций плазменного резака, максимальная толщина резки станет первой характеристикой, которую вы захотите проверить. Это идеальный верхний предел толщины металла, при котором вы можете удобно резать, сохраняя при этом гладкие линии. Максимальная толщина, которую может разрезать плазменный резак, составляет 150 мм. Вы, вероятно, использовали бы стол для плазменной резки с ЧПУ с механизированными горелками для резки толстого стального листа толщиной 6 дюймов.

Максимальная толщина, которую может разрезать плазменный резак, составляет 150 мм. Вы, вероятно, использовали бы стол для плазменной резки с ЧПУ с механизированными горелками для резки толстого стального листа толщиной 6 дюймов.

Насколько горяч плазменный резак?

Температура плазмы превышает 20 000°C , а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Насколько горячо пламя плазменной резки?

Достаточно горячий, чтобы пальцы исчезли. Интенсивное тепло плазменного резака может достигать 20 000 градусов по Цельсию, что составляет 45 000 градусов по Фаренгейту. Со скоростью, которая может приближаться к скорости звука, это потенциально опасная машина.

Как долго служат наконечники плазменной резки?

Трудно точно сказать, когда вам нужно будет заменить сопло и электрод, так как это зависит от многих факторов, включая скорость резки, толщину заготовки и силу тока, которую вы используете. Тем не менее, рекомендуется заменять сопло и электрод одновременно (в зависимости от того, что изнашивается раньше), так как это вернет вам оптимальную производительность резки, а не использование нового электрода с изношенным и непостоянным соплом.

Тем не менее, рекомендуется заменять сопло и электрод одновременно (в зависимости от того, что изнашивается раньше), так как это вернет вам оптимальную производительность резки, а не использование нового электрода с изношенным и непостоянным соплом.

Можно ли получить вспышку от плазменного резака?

Дуга плазменной резки, как и любая электрическая дуга, испускает широкий спектр электромагнитного излучения, который простирается от инфракрасного света (ИК) через видимый спектр и до ультрафиолетового (УФ) диапазона. Дуги плазменной резки также могут быть очень интенсивными, поскольку ток дуги обычно составляет от 100 до 800 ампер. Излишне говорить, что взгляд на дугу такой интенсивности может легко вызвать повреждение глаз, в том числе необратимое повреждение, ведущее к слепоте.

Westermans имеет почти 60-летний опыт поставки качественных новых и бывших в употреблении плазменных резаков для продажи в Великобритании и за рубежом. Мы предлагаем новые, бывшие в употреблении и отремонтированные системы плазменной резки, плазменные станки для резки профилей и листовые станки с ЧПУ на складе. Чтобы получить дополнительную информацию или ответить на любые вопросы, которые могут у вас возникнуть, свяжитесь с нашей командой сегодня.

Чтобы получить дополнительную информацию или ответить на любые вопросы, которые могут у вас возникнуть, свяжитесь с нашей командой сегодня.

Эта запись была размещена в разделе часто задаваемых вопросов и помечена как плазменные резаки с ЧПУ, плазменная резка с ЧПУ, проекты по резке, резка ESAB, плазма, плазменная резка. Добавьте постоянную ссылку в закладки.

10 основных преимуществ плазменной резки

Плазменный резак является одним из наиболее точно настроенных, широко используемых, эффективных и универсальных инструментов для легкой резки даже тяжелых и толстых материалов. Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Что такое плазменная резка?

Плазменная резка — это процесс, используемый для резки стали, нержавеющей стали и алюминия с помощью плазменной горелки. Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Tampa Steel & Supply предоставляет эту услугу при толщине до полдюйма. Свяжитесь с нами сегодня, чтобы узнать, можем ли мы помочь вам с этой услугой.

Для чего используется плазменный резак?

Плазменные резаки можно использовать по-разному, и наша компания будет рада вам помочь. Плазменная резка часто используется для различных работ по изготовлению металлов, например, в строительстве. Тем не менее, его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свои идеи в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Различные типы плазменных резаков могут работать с легкими и тяжелыми металлами, обрезая лишний материал, который не нужен для проекта. Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

10 основных преимуществ плазменной резки

Вот список десяти основных преимуществ использования плазменной резки металлических материалов:

1. Больше универсальности

Плазменная резка может выполняться на различных типах металла. Он использует электрическую дугу для резки любого проводящего металла, такого как сталь, железо, медь, латунь, алюминий, нержавеющая сталь и другие прочные материалы. Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных металлоконструкций. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

2. Простота использования

Плазменные резаки портативны, и вы можете легко перемещать их туда, куда вам нужно. Некоторые бренды настолько портативны, что с ними может легко справиться только один человек. Пока оператор плазменной резки хорошо обучен, это очень безопасное и надежное решение для резки металла.

3. Быстрая резка

Если вы сравните скорость резки плазменного резака с любыми режущими инструментами, вы обнаружите, что плазменный резак является победителем, поскольку он экономит время и намного проще, чем другое режущее оборудование. Плазменный резак выполняет работу за четверть времени по сравнению с любым другим режущим инструментом. Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

4. Точное качество реза

Для действительно чистого реза требуется опытный оператор с твердой рукой. Прецизионная или точная резка является одним из основных преимуществ плазменной резки, особенно когда речь идет о резке листового металла под разными углами или под разными углами. Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

5. Низкая цена

Плазменная резка позволяет производить резку быстрее и с меньшими потерями, кроме того, очень мало потерь из-за производственных травм. Это означает, что цена для конечного пользователя снижается, поэтому этот процесс является более рентабельным, чем другие методы резки.

6. Пронзающая скорость

Вот где плазма действительно сияет по сравнению с кислородным топливом. Многие операции по резке требуют внутреннего прокалывания. При прожиге 15-миллиметрового металла с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

7. Безопасность

Поскольку в этом процессе резки используется НЕ легковоспламеняющийся газ, этот метод является более безопасным, чем другие процессы. Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

8. Подходит для различных толщин

Наша команда предлагает плазменную резку металлов толщиной до полдюйма. Это означает, что мы можем работать над различными проектами, и по сравнению с другими вариантами резки металла мы можем работать с гораздо более толстым куском металла.

9. Создание разнообразных форм

Независимо от того, по какой причине вы решили изучить вопрос о том, что такое плазменная резка, вы обнаружите, что с помощью этого инструмента можно создать практически любую фигуру или линию, какие только можно вообразить. Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

10. Энергоэффективный процесс

При поиске путей повышения энергоэффективности ваших проектов вы обнаружите, что плазменная резка — это путь вперед.