Плазменная резка что такое: виды, технология и необходимое оборудование

Содержание

Основы плазменной резки − все про сварочное оборудование и сварку

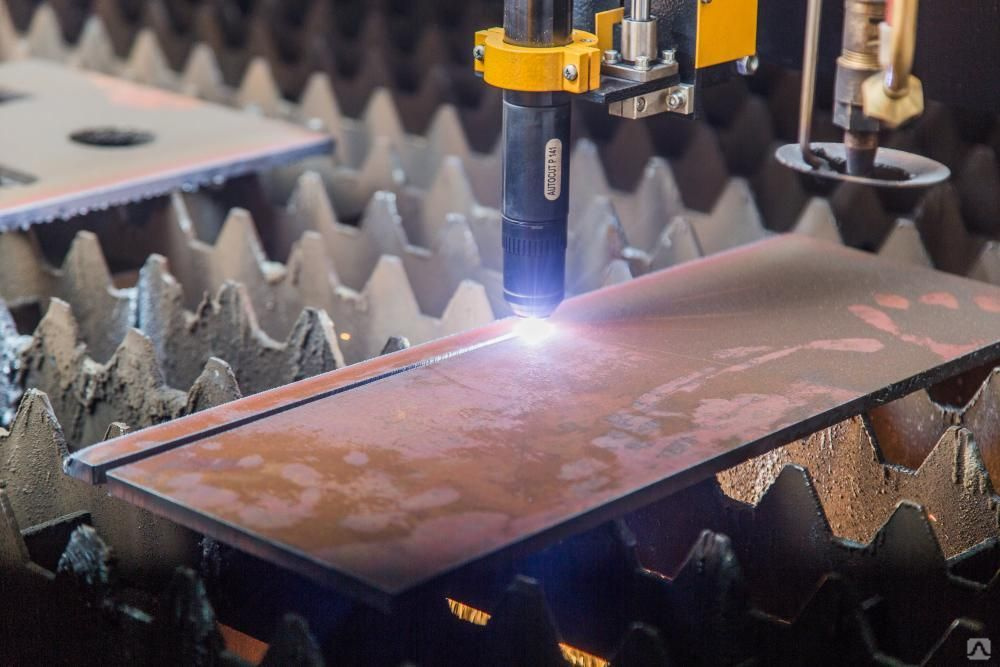

С течением времени оборудование для плазменной резки сильно усовершенствовалось. Современная плазменная резка отличается высокой скоростью, небольшими эксплуатационными расходами, лучшим качеством. Плазменная резка может использоваться в различных отраслях промышленности.

Плазменная резка — это процесс, при котором в столб дуги постоянно подается не ионизированный газ. Благодаря энергии дуги этот газ нагревается, ионизируется и превращается в плазменную струю. В современном оборудовании плазменная дуга дополнительно сжимается вихревым потоком газа, поэтому создается очень интенсивный и концентрированный источник тепловой энергии, который превосходно подходит для резки металлов. Хотя технология плазменной резки и кажется сложной, сам процесс нетрудно изучить и выполнить.

Преимущества плазменной резки

До появления плазменной резки для разделки стали был очень популярен способ газовой резки, В настоящее время все больше отдается предпочтение плазменной резке, так как она имеет много преимуществ. Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Плазмой металл режется быстрее, чем кислородом, не требуется предварительный подогрев металла, ширина разреза очень небольшая, а также, меньше зона термического влияния, поэтому разрезаемый металл не деформируется, не закаливается.

Способ плазменной резки можно использовать для большинства металлов (газовой резкой нельзя резать нержавеющую сталь, алюминий, медь). Кроме того, плазменная резка более чистый, дешевый и удобный способ резки металла, так как для плазменной резки используются в качестве исходных материалов воздух и электричество.

Правильно подключенное оборудование плазменной резки более безопасно, чем оборудование газовой резки, так как в этом случае в горелке не возникает опасность обратного удара пламени.

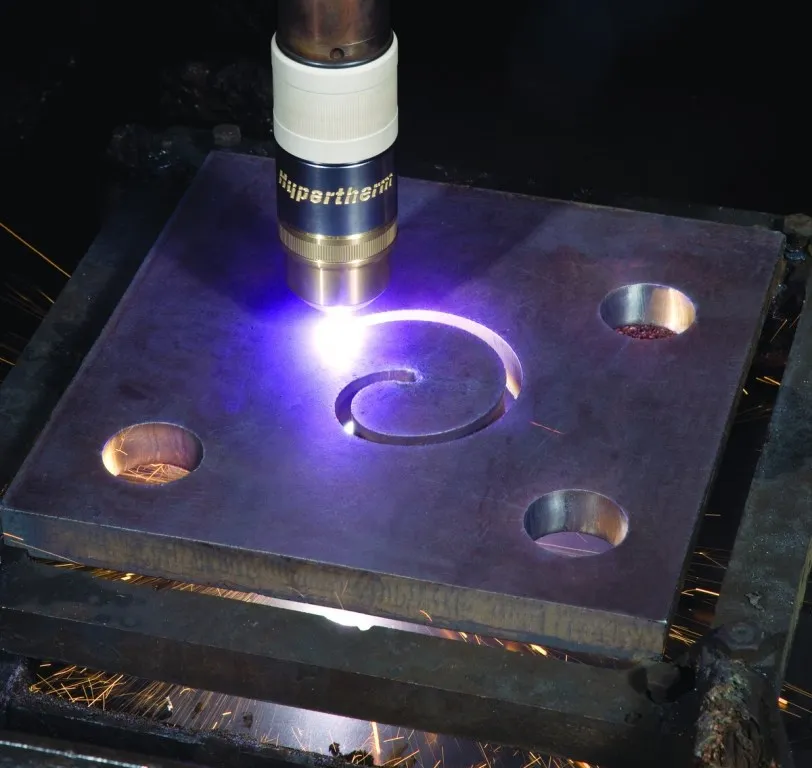

Способ плазменной резки превосходно подходит для проплавления отверстий, так как сжатая плазменная дуга концентрированно нагревает и плавит металл в месте разреза и в то же время интенсивно, благодаря воздействию скоростного потока газа, удаляет расплавленный металл. Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Кроме того, для плазменного проплавления отверстий не требуется предварительный прогрев металла, способом плазменной резки легче резать разнородные металлы.

Область применения плазменной резки

Способом плазменной резки можно резать любой электропроводящий материал. По сравнению с флюсовой, газовой резкой, плазменная резка имеет много преимуществ: можно резать любой металл, выполнять подготовку кромок, выполнить фигурную резку, строжку и проплавление отверстий.

Способом плазменной резки можно резать металлы разнообразной толщины. В зависимости от мощности аппарата плазменной резки можно разрезать как алюминий, так и нержавеющую или углеродистую сталь, а также титан толщиной несколько сантиметров.

Подготовка плазменной резки к работе

При подготовке оборудования к работе в аппарат плазменной резки подается сжатый воздух. Возможны три источника сжатого воздуха: баллоны сжатого воздуха, подключение к имеющейся на заводе системе сжатого воздуха или небольшой воздушный компрессор. Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

Большинство аппаратов плазменной резки имеют регулятор, необходимый для подачи и распределения потока воздуха в системе.

При подборе необходимого тока и скорости резки лучше всего выполнить несколько разрезов при более высоком токе. Затем, при необходимости, в зависимости от скорости резки, можно уменьшать ток. Если ток слишком высок или скорость резки слишком маленькая, разрезаемый металл перегревается и может образоваться окалина. Правильно подобрав скорость резки и ток, мы получаем очень чистый разрез, на поверхности которого почти не образуется окалины, мало или абсолютно не деформируется разрезаемый металл.

Резку начинают, располагая плазматрон как можно ближе к краю разрезаемого основного металла. Нажмите кнопку выключателя плазматрона — зажжется дежурная дуга, а затем режущая дуга. После зажигания режущей дуги медленно двигайте плазматрон вдоль планируемой линии разреза.

Регулируйте скорость движения так, чтобы искры были видны с обратной стороны листа металла. Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

Дуга должна быть направлена вниз и под прямым углом к поверхности разрезаемого металла. Если на обратной стороне металлического листа не видно искр, это значит, что металл не прорезан насквозь. Это может происходить из-за слишком большой скорости движения, недостаточного тока или из-за того, что струя плазмы направлена не под прямым углом к поверхности разрезаемого металла.

По окончании резки слегка наклоните плазматрон в сторону конца разреза или временно остановитесь, чтобы закончить резку. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться воздух для охлаждения его нагревающихся частей, и в случае необходимости резку можно снова возобновить.

Строжка плазменной дугой

Операцию строжки можно выполнить, когда угол наклона плазматрона в среднем составляет 40 градусов. Нажмите кнопку выключателя плазматрона, чтобы зажечь дежурную, а затем и режущую дугу. В начале строжки поддерживайте как можно более короткую длину горящей плазменной дуги. Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Затем длину дуги и скорость прохода можно изменять в зависимости от надобности. Не делайте слишком глубокую строжку, лучше выполнить несколько проходов. После того, как вы отпустили кнопку выключателя на плазматроне, некоторое время будет подаваться сжатый воздух для охлаждения, и в случае необходимости строжку можно снова возобновить.

Проплавление отверстий плазменной дугой

Проплавить отверстие при угле наклона плазматрона 40 градусов. Нажмите кнопку выключателя. Когда загорится режущая дуга, наклоните плазматрон так, чтобы угол его наклона составлял 90 градусов, и дуга насквозь проплавит основной металл. Лучше всего руководствоваться правилом, что таким способом можно проплавить металл, толщина которого не превышает наибольшей указываемой в паспорте аппарата толщины разрезаемого металла.

Как безопасно работать с оборудованием плазменной резки

При работе с оборудованием плазменной резки необходимо жестко придерживаться правил техники безопасности, так как, выполняя плазменную резку, мы имеем большое количество представляющих опасность факторов: высокое напряжение, температура, ультрафиолетовое излучение и расплавленный металл. Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Необходимо носить одежду сварщика, иметь сварочный щиток со стеклами соответствующей степени затемнения.

Перед началом резки осмотрите защитный щиток, сопло и электрод, не начинайте работу, если сопло или электрод недостаточно закреплены.

Не стучите плазматроном, стараясь удалить брызги металла, так как можете его повредить. Если хотите экономить материалы, избегайте частого зажигания и обрыва плазменной дуги. Всегда руководствуйтесь «Инструкцией пользователя».

Правильно эксплуатируя и обслуживая аппарат плазменной резки, вы сможете выполнять резку с высокой скоростью, качественно и чисто.

Основные параметры плазменной резки

Важными параметрами плазменной резки считаются: факельный зазор (между соплом и листом), состав плазмообразующего газа, скорость резки, сила тока плазменной дуги. Скорость резки будет зависеть от силы тока и зазора между соплом и листом.

При ручной плазменной резке в качестве газа используется воздух. Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

Для автоматической плазменной резки применяется двойной газ: листы до 25 мм режутся азотом и водяным туманом, а более 25 мм – водородом или аргоном в сочетании с азотом или двуокисью углерода. В процессе плазменной резки важен не только используемый газ, но и давление, образующееся в течение резки (чем выше, тем хуже), это повлияет на качество процесса и срок службы электрода и сопла.

На длительность эксплуатации электрода и сопла напрямую влияет также ток дуги. Для определенного комплекта электрод-сопло установлен свое номинальное значение тока. Если нужно увеличить ток, то следует брать сопло большего диаметра.

Факельный зазор, т.е. расстояние между соплом и листом, должен быть постоянным. Только в этом случае можно получить качественный рез. Если уменьшить зазор, то это приведет к сгоранию сопла и электрода. Особенно быстро сгорит сопло при контакте с листом.

Скорость плазменной резки влияет на качество реза, а также на образование шлака и легкость его удаления. На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

На качество и точность резки решающее влияние оказывают ширина реза и угол наклона кромок. Эти параметры определяются током дуги, расходом газа и скоростью движения плазмотрона. Ширина реза определяется диаметром выходного отверстия сопла и током дуги. Чтобы оценить ширину, следует увеличить диаметр сопла в 1,5 раза. Широкий рез может получиться при частичном разрушении электрода, большом факельном зазоре (расстоянии между соплом и листом), высоком токе дуги, малой скорости резки.

Устройство плазменных резаков

Плазменный резак, называемый также плазмотроном или плазменной горелкой, предназначен для образования плазмы при резке металла. Плазмотроны предназначаются как для ручной, так и механизированной плазменной резки.

В комплект резака входят следующие узлы: сопло, электродержатель с электродом, дуговая камера, изолятор, который разделяет электродный и сопловый узлы, системы водо- и газоснабжения.

Устройство резака для плазменной резки будет зависеть от рабочей среды, зажигания среды, системы охлаждения и пр. Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Самые простые виды плазмотронов – для инертных и восстановительных газов. Плазмотроны с водяной и магнитной стабилизацией используются редко.

Резаки с газожидкостной стабилизацией дуги комплектуются системой каналов для подачи воды в столб дуги в сопловом узле. Для стабилизации дуги при плазменной резке используются двухфазные газожидкостные потоки, которые вводятся по схеме двухпоточного плазмотрона. Такой способ стабилизации повышает режущие свойства плазменной дуги, а за счет подачи жидкости в формирующее сопло улучшается его охлаждение.

Также активно используются плазмотроны с водяной завесой и газожидкостной системой охлаждения. Они также укомплектованы системой водяных каналов, которые создают завесу вокруг дуги. Вода охлаждает кромку металла и улучшает условия и качество плазменной резки таким плазмотроном.

Сопло плазменного резака формирует дугу, разрезающую металл. На свойства дуги будут влиять форма и размеры соплового канала. Уменьшая диаметр сопла и увеличивая его длину, вы получаете поток плазмы высокой скорости и отличные условия плазменной резки.

Плазменная резка зимой

В зимний период при минусовых температурах отличной альтернативой газо-кислородной резке становится плазменная резка. Этот вид резки металла не требует заправки, аттестации, доставки большого количества комплектующих. Для плазменной резки нужна лишь электроэнергия и периодическая смена комплекта сопел и электродов.

Для плазменной резки при низких температурах плазмотрон должен иметь воздушное охлаждение. Соблюдайте осторожность при работе с плазмотроном зимой. Компрессор, шланги и сам плазмотрон между работами нужно хранить в местах с плюсовой температурой.

Аппараты плазменной резки с воздушным охлаждением плазмотрона режут металл толщиной до 55 мм. Но не весь металл имеет подобную толщину, иногда требуется плазмотрон для более плотного листа. Аппараты могут комплектуются кабель-шланговыми пакетами до 30 м – это позволит осуществлять плазменную резку на морозе, не вынося само оборудование из теплого помещения.

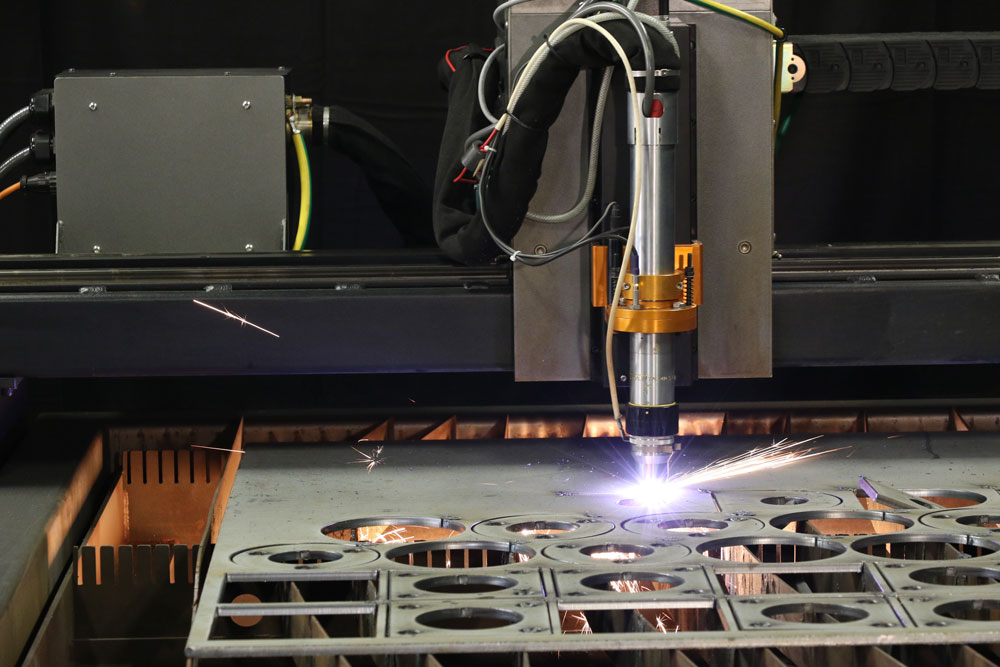

Машины для плазменной резки

Плазменная резка может быть как ручной, так и механизированной. В комплект оборудования для механизированной резки входят плазменная горелка (плазмотрон), источник энергии, система управления процессом резки, устройство для перемещения установки.

Машины для плазменной резки могут быть стационарными и передвижными, одно-, двух- и многоместными, портального, портально-консольного и шарнирного типа, с фотоэлектронным, магнитным или числовым управлением.

На машинах для плазменной резки портального типа лист располагается под ходовой частью – порталом. На портально-консольных машинах лист находится под консолью, а на портале располагается копировальное устройство. На консоли находятся плазмотрон и суппорт. Шарнирные машины размещают лист под шарнирной рамой. В комплект такого устройства также входят суппорт, копирующий механизм и собственно плазмотрон.

При фотоэлектронном управлении машиной для плазменной резки фотокопировальное устройство отслеживает контур чертежа. Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Плазмотрон режет лист четко по контуру, повторяя за фотоэлементом.

Электромагнитное управление плазменной резкой используется в шарнирных машинах. Копиром является ранее вырезанная деталь. Копировальная машина комплектуется электродвигателем, редуктором, электромагнитом и металлическим стержнем. Под действием магнита стержень прижимается к копиру и обводит его по контуру. За стержнем движется и плазматрон.

Программное управление процессом резки позволяет получать комплект деталей нужного контура, а также заранее программировать плазматрон на выполнение определенной задаче по резке в зависимости от толщины металла, вида реза и пр.

Станки для плазменной резки с плазматронами различаются также по виду обрабатываемой продукции. Это может быть прокат, листовой или профильный, трубы. От вида разрезаемой продукции зависит комплектация того или иного станка.

Плазмотрон с медным полым электродом для плазменной резки

Ресурс работы электрода при плазменной резке особо актуален, когда дело имеешь с толстым металлом. Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Для решения этой проблемы существует плазмотрон с полым медным внутренним электродом, оснащенный резьбовой нарезкой. При разработке плазмотрона за основу брались теоретические и экспериментальные исследования. За основу бралась модель непрерывно движущегося пятна привязки дуги по поверхности электрода. В каждом макро пятне есть микро пятна, которые передвигаются по поверхности разогретого электрода. Для расчета эрозии электрода высчитывают время нагрева электрода до плавления, кипения и испарения, а также принимают плотность тока в микро пятне.

Уменьшение плотности тока в микро пятне приводит к уменьшению эрозии электрода плазмотрона. Применение резьбовой нарезки на внутренней поверхности полого электрода способствует образованию застойных зон, когда поток отрывается за каждым витком резьбы. Застойные зоны на электроде способствуют выравниванию различных параметров и увеличению интенсивности пульсации. В результате создания благоприятных условий для крупномасштабного шунтирования, опорное пятно дуги распределяется на несколько опорных пятен, тем самым предотвращается нагрев электрода плазмотрона и увеличивается срок его службы.

Плазмотрон с медным полым электродом в связи с рядом его особенностей комплектуется источником питания с более высоким напряжением холостого хода. Увеличения напряжения дуги приводит к росту мощности плазмотрона, что благоприятно влияет на резку. С медным полым электродом плазмотрон может работать и на нейтральных, и на кислородсодержащих газах.

Такого рода плазмотрон состоит из катодного и соплового узлов, которые разделены вихревой камерой, куда подается газ. Узел катода – это медный полый электрод, запрессованный в корпус. Сопловой узел – это водоохлаждаемая секция со сквозным каналом.

На мощность плазмотрона влияет увеличение тока дуги, а также изменение расстояние между срезом сопла и изделием. При силе тока на дуге 400 А и толщине металла до 80 мм стойкость сопла и внутреннего электрода плазмотрона составит 120-150 часов.

Факторы, определяющие качество плазменной резки

Иногда можно встретить мнения о недостаточном качестве плазменной резки металлов. Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Но они однозначно ошибочны и связаны с отсутствием опыта человека в этой сфере.

Плазменная резка способна справится с широким ассортиментом металлов и сплавов. Благодаря высокой температуре луча плазмотрона, плазменный резак разрежет и титан.

Комплектующие и оборудования для плазменной резки недорогие в сравнении с той же лазерной резкой. К тому же комплект сопел и электродов для резки не занимает много места.

Основных факторов, которые влияют на качество плазменной резки всего пять. Во-первых, это техническое состояние оборудования. Исправность механизмов и комплектующих, отсутствие конденсата и примесей, точность приводов, калибровка датчиков в первую очередь влияют на исход резки. Следующими факторами, обусловливающими отличную работу плазмотрона и комплектующих, а также качественную резку являются давление и качество плазмообразующего газа. Фактор номер четыре – это скорость перемещения плазмотрона на прямых и радиусных территориях.

И последний, но не менее важный показатель – контроль за состоянием электрода и сопла. Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Состояние этих небольших, но очень важных комплектующих аппарата для плазменной резки способно определить исход процесса.

Плазмотрон высокой мощности, обеспечивающий высокую концентрацию энергии в месте реза, гарантирует малую ширину реза, отличное качество кромок и отсутствие коробления. На качество реза также важное влияние оказывает скорость перемещения плазмотрона. Правильно выбранная скорость плазмотрона обеспечит узкий, шириной не более двойного диаметра сопла, рез, гладкие поверхности и отсутствие скруглений.

Технология, типы, комплектующие

Плазменная резка разрезает металл за счет теплоты, которая выделяется сжатой плазменной дугой. А получается плазменная дуга в специальном устройстве – плазмотроне в результате сжатия и вдувания в нее плазмообразующего газа.

Различают плазменно-дуговую резку и резку плазменной дугой. При первом типе резки дуга образуется между электродом и слоем металла. Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

Разрезает металл энергия одного из приэлектродных пятен дуги, плазмы столба и факела.

При резке плазменной дугой дуга горит между электродом и наконечником плазмотрона, металл же не входит в электрическую цепь. Часть плазмы дуги выносится из плазмотрона в виде струи, которой и режется металл.

В плазмотроне находится цилиндрическая дуговая камера с выходным каналом, который формирует сжатую плазменную дугу. Такое комплектующее как электрод располагается в тыльной части этой камеры. Обычно возбуждение дуги между электродом и металлом затруднительно. Поэтому зажигается дежурная дуга между электродом и плазмотроном. Эта дуга выходит из сопла и при касании с металлом образуется рабочая дуга, а дежурная тухнет.

В дуговую камеру плазмотрона подается плазмообразующий газ, который под действием тепла дуги нагревается, увеличивается в объеме и истекает из сопла со скоростью 2-3 км/с.

Электроды, важнейшие комплектующие аппаратов и машин для плазменной резки, изготавливаются из вольфрама, меди, гафния и прочих металлов. Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Не менее важные комплектующие сопла выбираются медные и медные с вольфрамовой вставкой. Комплект электрод-сопло наряду с плазмотроном являются важнейшими составляющим устройств для плазменной резки, от качества которых зависит исход резки. На процесс резки и характеристики основных узлов плазмотрона влияет состав плазмообразующего газа. Наряду с комплектующими плазменного резака, плазмообразующая среда определяет количество тепла, которое будет выделяться в процессе, поскольку при определенной геометрии сопла и токе именно состав среды будет определять напряженность поля столба дуги внутри и снаружи сопла.

Поделитесь с друзьями:

Для чего нужна плазменная резка? — 56orb.ru

28 ноября 2013, 06:44

Плазменная резка представляет собой обработку различных материалов с помощью плазмы. Именно плазма выполняет роль режущего инструмента. Благодаря такому способу можно экономить ресурсы и деньги. Резцы постепенно отходят на второй план и являются вчерашним днем, все чаще используется резка с помощью плазмы. Компания Киберстеп занимается проектировкой и производством установки резки плазмой с ЧПУ.Благодаря станкам, которые позволяют сделать фигурный раскрой такого материала, как металл, его можно адаптировать для любых нужд и потребностей производства.

Компания Киберстеп занимается проектировкой и производством установки резки плазмой с ЧПУ.Благодаря станкам, которые позволяют сделать фигурный раскрой такого материала, как металл, его можно адаптировать для любых нужд и потребностей производства.

Плазменная резка представляет собой обработку различных материалов с помощью плазмы. Именно плазма выполняет роль режущего инструмента. Благодаря такому способу можно экономить ресурсы и деньги. Резцы постепенно отходят на второй план и являются вчерашним днем, все чаще используется резка с помощью плазмы. Компания Киберстеп занимается проектировкой и производством установки резки плазмой с ЧПУ.

Благодаря станкам, которые позволяют сделать фигурный раскрой такого материала, как металл, его можно адаптировать для любых нужд и потребностей производства.

Станки компании Киберстеп изготавливаются и проектируются по индивидуальному заказу, также для них тщательно выбираются подходящие комплектующие. Все зависит от того, какие именно функции должно выполнять оборудование. Вы сможете реализовать задачи любой сложности.

Вы сможете реализовать задачи любой сложности.

Компания занимается изготовлением и реализацией только качественной и надежной продукции. Применяемые источники резки применяются для комплектации машин, специализирующихся на плазменной резке. Здесь вы найдете продукцию таких производителей, как Kjellberg, Hypertherm.

В электронном каталоге вы сможете увидеть широкий ассортимент продукции, но если у вас есть особые пожелания, квалифицированные специалисты займутся изготовлением установки именно для вас, по индивидуальному проекту.

Компания не ограничивает свою деятельность территорией одной страны, поэтому уже давно сотрудничает со странами Азии, Европы и США. Все специалисты имеют огромный опыт в этой сфере и регулярно посещают различные курсы, предназначенные для повышения квалификации и усовершенствования знаний.

Благодаря современным технологиям и оборудованию комплексы, предназначенные для плазменной резке с каждым днем стают более усовершенствованными и необходимыми для развития нанотехнологий.

#Новости#Технологии#Денис Объедкин

Подпишитесь

Каким знакам зодиака повезет в следующем году

12 декабря 04:09

Сколько стоит жизнь в Оренбургской области в 2022 году

14 декабря 06:08

Раны глубоко внутри: спрос на услуги психологов в Оренбурге заметно вырос

Вчера, 06:50

Топ-10 необычных способов оренбуржцам встретить Новый год

Сегодня, 08:03

Как оренбуржцам не разориться на покупках к Новому году

16 декабря 04:35

Мэрия Оренбурга участвовала более, чем в 3 000 судебных разбирательств

15 декабря 03:25

10 основных преимуществ плазменной резки

Плазменный резак является одним из наиболее точно настроенных, широко используемых, эффективных и универсальных инструментов для легкой резки даже тяжелых и толстых материалов. Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Что такое плазменная резка?

Плазменная резка — это процесс, используемый для резки стали, нержавеющей стали и алюминия с помощью плазменной горелки. Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Tampa Steel & Supply предоставляет эту услугу при толщине до полдюйма. Свяжитесь с нами сегодня, чтобы узнать, можем ли мы помочь вам с этой услугой.

Для чего используется плазменный резак?

Плазменные резаки можно использовать по-разному, и наша компания будет рада вам помочь. Плазменная резка часто используется для различных работ по изготовлению металлов, например, в строительстве. Однако его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свое видение в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Различные типы плазменных резаков могут работать с легкими и тяжелыми металлами, обрезая лишний материал, который не нужен для проекта. Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

10 основных преимуществ плазменной резки

Вот список десяти основных преимуществ плазменной резки металлических материалов:

1. Больше универсальности

Плазменная резка может выполняться на различных типах металла. Он использует электрическую дугу для резки любого проводящего металла, такого как сталь, железо, медь, латунь, алюминий, нержавеющая сталь и другие прочные материалы. Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных работ по металлу. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

2. Простота использования

Плазменные резаки портативны, и вы можете легко перемещать их туда, куда вам нужно. Некоторые бренды настолько портативны, что с ними может легко справиться только один человек. Пока оператор плазменной резки хорошо обучен, это очень безопасное и надежное решение для резки металла.

3. Быстрая резка

Если вы сравните скорость резки плазменного резака с любым другим режущим инструментом, вы обнаружите, что плазменный резак является победителем, поскольку он экономит время и намного проще, чем другое режущее оборудование. Плазменный резак выполняет работу за четверть времени по сравнению с любым другим режущим инструментом. Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

4. Точное качество реза

Для действительно чистого реза требуется опытный оператор с твердой рукой. Прецизионная или точная резка является одним из основных преимуществ плазменной резки, особенно когда речь идет о резке листового металла под разными углами или под разными углами. Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

5. Низкая цена

Плазменная резка позволяет выполнять резку быстрее и с меньшими потерями, кроме того, очень мало потерь из-за производственных травм. Это означает, что цена для конечного пользователя снижается, поэтому этот процесс является более рентабельным, чем другие методы резки.

6. Пронзающая скорость

Вот где плазма действительно сияет по сравнению с кислородным топливом. Многие операции по резке требуют внутреннего прокалывания. При прокалывании металла толщиной 15 мм с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

7. Безопасность

Поскольку в этом процессе резки используется НЕ легковоспламеняющийся газ, этот метод является более безопасным, чем другие процессы. Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

8. Подходит для различных толщин

Наша команда предлагает плазменную резку металлов толщиной до полдюйма. Это означает, что мы можем работать над различными проектами, и по сравнению с другими вариантами резки металла мы можем работать с гораздо более толстым куском металла.

9. Создание различных форм

Независимо от того, по какой причине вы решили изучить вопрос о том, что такое плазменная резка, вы обнаружите, что с помощью этого инструмента можно создать практически любую форму или линию, которые только можно вообразить. Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

10. Энергоэффективный процесс

При поиске способов повышения энергоэффективности ваших проектов вы обнаружите, что плазменная резка — это путь вперед. Это более устойчивое решение, чем другие варианты, поэтому мы видим больше компаний, чем когда-либо прежде, склоняющихся к использованию этой услуги.

Посетите Tampa Steel and Supply для получения качественной стали и поставок металла

Вам нужны поставки и обработка стали? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Запросите расценки онлайн

Или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

Плазменная резка стальных материалов – советы и руководство

Технология плазменной резки широко используется в процессах резки стали и металлов, особенно в сочетании с Плазменная дуговая резка с ЧПУ. Итак, что вы знаете об этой технологии резки? И чем отличаются другие методы резки металла.

Под статьями мы расскажем вам все советы и рекомендации, если вам нужна эта услуга плазменной резки.

Что такое плазменная резка?

Метод плазменной резки заключается в использовании тепла, выделяемого высокотемпературной плазменной электрической дугой, для резки стальных деталей. Во время процессов резки металлический материал будет плавиться и испаряться, а затем использовать энергию плазмы для стирания расплавленного металла.

История технологии плазменно-дуговой резки

Плазменная резка была разработана на основе плазменной сварки в 1960-х годах, а затем превратилась в чрезвычайно эффективный метод резки листового и толстолистового металла в 1980-х годах. Он обладал преимуществами по сравнению с обычной резкой «металл против металла», заключающейся в отсутствии обрезков металла, обеспечении точных разрезов и создании более четких краев по сравнению с кислородной резкой. Вначале плазменные резаки были огромными, довольно медленными и дорогими, и по этой причине они были склонны использоваться для повторяющихся стилей резки в «массовом производстве».

Он обладал преимуществами по сравнению с обычной резкой «металл против металла», заключающейся в отсутствии обрезков металла, обеспечении точных разрезов и создании более четких краев по сравнению с кислородной резкой. Вначале плазменные резаки были огромными, довольно медленными и дорогими, и по этой причине они были склонны использоваться для повторяющихся стилей резки в «массовом производстве».

Типы материалов для резки

As Плазменная резка — это метод резки электропроводящих материалов с использованием ускоренного потока горячей плазмы. Он может резать многие типы материалов, включая различные стали.

Обычные материалы, которые режут с помощью плазменной горелки, включают углеродистую сталь, легированную сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно резать и другие проводящие металлы.

Для чего он используется?

Плазменная резка часто используется при ремонте и реставрации автомобилей, в производственных цехах, при утилизации и утилизации, а также в промышленном строительстве. Из-за очень высокой скорости и тщательной резки в сочетании с низкой ценой плазменная резка имеет широкий спектр применения: от огромных промышленных станков с ЧПУ до скромных магазинов для любителей.

Из-за очень высокой скорости и тщательной резки в сочетании с низкой ценой плазменная резка имеет широкий спектр применения: от огромных промышленных станков с ЧПУ до скромных магазинов для любителей.

Руководство и процессы плазменной резки

Простая процедура плазменной резки требует создания электрического канала перегретой, электрически ионизированной газовой плазмы от самого инструмента плазменной резки через разрезаемый материал, в результате чего создается полная электрическая цепь обратно к плазме. резак через заземляющий зажим.

На самом деле это делается с помощью сжатого газа (кислород, воздух, инертный среди прочих материалов, подлежащих резке), который на очень высокой скорости подается из концентрированного сопла на разрезаемый кусок. Внутри газа создается электрическая дуга между электродом, расположенным рядом с газовым соплом или встроенным в него, и фактическим изделием. Часть газа ионизируется электрической дугой, в результате чего образуется канал плазмы, обладающий электропроводностью. Одновременно большая часть высокоскоростной плазмы и сжатого газа выбрасывает горящий расплавленный металл, в результате чего происходит разделение обрабатываемого материала.

Одновременно большая часть высокоскоростной плазмы и сжатого газа выбрасывает горящий расплавленный металл, в результате чего происходит разделение обрабатываемого материала.

Хороший вариант для резки как тонких, так и толстых стальных листов

Плазменная резка является эффективным методом резки как тонких, так и толстых стальных листов и металлических материалов. Ручные резаки могут резать стальные листы толщиной до 38 мм (1,5 дюйма), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм (6 дюймов). Учитывая, что плазменные резаки могут создавать чрезвычайно горячий и очень сфокусированный «конус» для резки, они могут быть незаменимы для резки металлических листов с большим количеством форм и профилей в закругленных или угловых конструкциях.

Как ЧПУ (компьютерное числовое управление) интегрировано в плазменную резку

Подобно различному другому машинному оборудованию, технологические инновации с ЧПУ (численным программным управлением) использовались в оборудовании для плазменной резки во второй половине 1980-х и в 1990-е годы, обеспечивая плазму режущие устройства превосходная универсальность для резки различных конструкций «по требованию» в соответствии с конкретными деталями, которые были запрограммированы в числовом мозгу станка.

Эти части оборудования для плазменной резки с ЧПУ, однако, обычно ограничивались резкой конструкций и компонентов из плоских стальных листов с использованием всего 2 осей движения (известных как резка по осям X и Y)

Способы зажигания

В инструментах для плазменной резки используется довольно много способов зажигания дуги. В некоторых устройствах дуга создается путем соединения горелки с разрезаемым материалом. В других режущих инструментах для создания дуги используется электрическое соединение высокого напряжения и высокой частоты. Этот метод имеет довольно много недостатков, таких как опасность поражения электрическим током, сложность ремонта, поддержание искрового промежутка, а также большой уровень радиоизлучения.[5] Инструменты для плазменной резки, работающие рядом с хрупкими электронными изделиями, такими как оборудование с ЧПУ или вычислительные устройства, инициируют дежурную дугу другими способами. Сопло и электрод соприкасаются. Сопло является катодом, а электрод — анодом. Как только плазмообразующий газ начинает течь, сопло выдувается вперед. Третьим, но не столь популярным методом является емкостной разряд в основную цепь через кремниевый выпрямитель.

Как только плазмообразующий газ начинает течь, сопло выдувается вперед. Третьим, но не столь популярным методом является емкостной разряд в основную цепь через кремниевый выпрямитель.

Методы плазменной резки с ЧПУ

Некоторые производители плазменной резки строят станки для резки с ЧПУ, а некоторые устанавливают резак в стол для резки. Столы с ЧПУ позволяют компьютеру управлять головкой резака, создавая чистые четкие разрезы.

В настоящее время услуги плазменной резки с ЧПУ

Современное плазменное оборудование с ЧПУ способно резать толстый материал по нескольким осям, что позволяет выполнять сложные сварные соединения, которые невозможны другими методами. Для более тонких металлов плазменная резка постепенно заменяется лазерной резкой, поскольку лазерная резка обладает исключительными возможностями вырезания отверстий.

(Конкретное применение станков плазменной резки с ЧПУ относится к области ОВиК. Программное обеспечение анализирует детали воздуховодов и создает плоские стили для резки на режущем столе с помощью плазменной горелки. Это технологическое нововведение значительно повысило эффективность в этом секторе с момента его появления. введен в начале 1980-х.)

Это технологическое нововведение значительно повысило эффективность в этом секторе с момента его появления. введен в начале 1980-х.)

Услуги плазменной резки с ЧПУ также могут быть использованы в различных мастерских для производства красивых металлических изделий. Например, вывески для коммерческих и жилых домов, настенные рисунки, рисунки, таблички с уличными адресами и наружное садовое искусство.

В последнее время произошло еще большее продвижение. Обычно столы для резки станков были горизонтальными, однако на рынке представлены вертикальные устройства плазменной резки с ЧПУ, которые предлагают компактные размеры, большую гибкость, наиболее эффективную безопасность и более быструю функциональность.

Конфигурации плазменной резки с ЧПУ

Плазменная резка с ЧПУ имеет 3 основных конфигурации, которые в основном различаются по типам материалов перед обработкой, а также подвижности режущей головки.

а. 2-осевая плазменная резка (2 D)

Это самый популярный и традиционный вид плазменной резки с ЧПУ. Изготовление ровных профилей, в которых стороны среза расположены под углом 90 градусов к поверхности материала. Станки плазменной резки с ЧПУ, мощные, устроены таким образом и способны резать профили из металлического листа толщиной от 150 мм до 30 мм.

Изготовление ровных профилей, в которых стороны среза расположены под углом 90 градусов к поверхности материала. Станки плазменной резки с ЧПУ, мощные, устроены таким образом и способны резать профили из металлического листа толщиной от 150 мм до 30 мм.

б. 3-осевая плазменная резка (3D)

Так же, как и прежде, процедура создания ровных профилей из тонкой стальной пластины или листового металла, но с появлением дополнительной оси вращения режущая головка станка плазменной резки с ЧПУ способна наклоняться даже при прохождении стандартного двухмерного маршрута резки. Результатом этого являются обрезанные края под углами, кроме 90 градусов к поверхности материала, например, под углом 30-45 градусов.

Этот угол остается постоянным по всей толщине материала. Это обычно используется в условиях, когда разрезаемый профиль будет использоваться вместе со сварным изделием, поскольку угол кромки является частью основы сварного шва. Как только подготовка сварного шва выполняется в ходе процедуры плазменной резки с ЧПУ, дополнительные функции, такие как фрезерование или механическая обработка, часто исключаются, что минимизирует затраты. Угловая резка при 3D-плазменной резке может использоваться даже для изготовления отверстий с потайной головкой, а также для снятия фасок на кромках профилированных отверстий.

Угловая резка при 3D-плазменной резке может использоваться даже для изготовления отверстий с потайной головкой, а также для снятия фасок на кромках профилированных отверстий.

в. Стальная труба, труба с помощью плазменной резки

Этот метод резки применяется для обработки труб, труб или любых удлиненных профилей, таких как двутавровые балки, двутавровые балки, L-образные стальные профили и т. д. В процессе резки плазменный резак остаются неподвижными в то же время, когда заготовка проталкивается и вращается вокруг продольной оси.

Везде, где есть определенные настройки, например, при плазменной 3D-резке, резак может вращаться. Это позволяет выполнять угловые разрезы по всей толщине секции или трубы, что обычно используется при изготовлении технологических трубопроводов, в которых отрезанная труба может поставляться с подваркой вместо прямой кромки.

Как будет развиваться технология плазменной резки

Суть в том, чтобы получить высокопроизводительную резку. В предыдущие годы производители плазменных горелок разработали новую версию с более компактным соплом и более тонкой плазменной дугой. Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые производственные компании интегрировали точное управление ЧПУ с новым соплом, чтобы получить более точные разрезы, которые почти не требуют дополнительной обработки и отделки.

В предыдущие годы производители плазменных горелок разработали новую версию с более компактным соплом и более тонкой плазменной дугой. Благодаря этому края плазменной резки могут достигать точности лазерной резки. Некоторые производственные компании интегрировали точное управление ЧПУ с новым соплом, чтобы получить более точные разрезы, которые почти не требуют дополнительной обработки и отделки.

Затраты по сравнению с другими методами резки

Затраты на плазменную резку снижаются, раньше плазменные резаки были дорогими. Из-за этого они часто располагались только в специализированных сварочных мастерских и действительно хорошо оснащенных частных магазинах и гаражах. Но современные плазменные горелки становятся все более доступными, и сегодня они находятся в пределах бюджета большинства любителей. Устаревшее оборудование обычно имеет большой вес, даже если это портативная модель, в то время как ряд более современных типов с инверторными функциями вообще не весят так много, но равны или превосходят возможности старых моделей.