Плазменная резка это: Плазменная резка металла: технология, схема работы

Содержание

Что такое плазменная резка — CyberSTEP

- Home

- Статьи

- Что такое плазменная резка

Плазменной резкой называют процесс резки металла раскаленной струей плазмы.

Первоначальным источником нагрева выступает электрическая дуга, но в отличие от дуговой сварки,

где дуга горит абсолютно свободно между изделием и электродом, при плазменной резке дуга обжимается газом,

чтобы на обрабатываемом предмете повысилась концентрация тепловой энергии.

Плазмотрон – это основной инструмент, который используется при плазменной сварке и резке.

В этих устройствах газ поступает в специальную разрядную камеру.

В этой камере горит мощная дуга. Поступающий в камеру газ нагревается от горения мощной дуги.

Так же газ ионизируется и выходит через специальное отверстие, называемое соплом, в виде струи плазмы, которая и используется как источник нагрева.

Газ принято считать плазмой, когда он полностью или частично ионизирован.

Температура плазмы газового разряда зависит от состава среды и характеризуется температурами от 2 000 до 50 000 градусов Цельсия.

Струя плазмы, выходящая из сопла объединена со столбом дуги.

Следовательно теплопередача на воздействующий металл осуществляется, как за счёт тепла дуги, так и за счёт конвективного нагрева этого металла,

плазменной струёй. Всё это повышает энергетический коэффициент полезного действия процессов резки и сварки.

Аппараты плазменной резки могут:

- резать любой материал, проводящий электричество

- резать с минимальной деформацией или с полным её отсутствием без необходимости последующей обработки

- осуществлять резку быстрее, чем другими методами

- выполнять строжку любого токопроводящего материала

- использоваться вместе с установками для прямой и фигурной резки

- эксплуатироваться в полевых условиях от генераторов с автономным двигателем

В середине пятидесятых годов двадцатого века использование плазмотронов плотно вошло в сварочную технику.

Это произошло, тогда, когда аргонно-дуговая сварка с специальным неплавящемся электродом начала применяться для соединения

тонких металлических листов. Само — собой разуметься, что первый сварочный плазмотрон был разработан на базе горелок,

которые применялись в аргонно-дуговой сварке. Отличие первого плазмотрона от нынешнего заключалась в том,

что в первом плазмотроне применялась водоохлаждаемая металлическая камера, а не керамическое защитное сопло,

которое используется в нынешних плазмотронах. Камера, используемая в первоначальных плазмотронах,

полностью охватывала вольфрамовый электрод и кончалась соплом, соединённым с электродом и такого же диаметра, как диаметр столба дуги.

Газ, который проходил под давлением между столбом дуги и водоохлаждаемыми стенками камеры, воздействовал на столб, охлаждая и сжимая его при этом.

Газ так же обеспечивал электрическую и тепловую изоляцию столба от стенок самого сопла.

За счёт исследований, которые проводились в Институте металлов имени Байкова и определялось применение в нашей стране плазменной резки и сварки.

Исследования проводились под руководством Н.Н. Рыкалина.

В проводимых исследованиях были изучены многие энергетические и физические свойства сжатой дуги, находящейся в аргоне.

Так же были определены технологические возможности сжатой дуги.

При проведении опытов, было выявлено то, что струя плазмы имеет отчётливо выраженные режущие свойства.

Это и обусловило очень высокие темпы развития сварочного оборудования в этом направлении.

Оборудование для плазменной резки металла в нашем каталоге.

Плазменная резка металла: особенности и преимущества метода

Существует множество способов раскроя металлоизделий. Если в приоритете оперативная обработка при относительно низких затратах, поможет плазменная резка металла. Мощность и, соответственно, производительность специализированного оборудования в 6–7 раз выше, чем у традиционной газопламенной горелки. Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная.

Резка металла плазмой — разновидность термического раскроя. В качестве резца выступает плазменная струя — скоростной поток ионизированного раскаленного газа. Если не вдаваться в научные тонкости, плазма представляет собой концентрированный источник тепла, температура которого может достигать 30 000 °С. За счет этого удается резать материалы, с которыми не справляется обычная кислородная горелка.

Основные преимущества плазменной резки

- Универсально. Материалы — черные и цветные металлы, их сплавы, углеродистые, легированные и другие стали. Изделия — лист, труба, профиль, заготовки, детали.

- Оперативно. При резке элементов малой и средней толщины (до 50 мм) скорость работ в 25 раз выше, чем у газопламенной резки.

- Качественно. Одновременно с резкой плазма выдувает излишки расплава. Локальный нагрев исключает тепловую деформацию вокруг зоны воздействия.

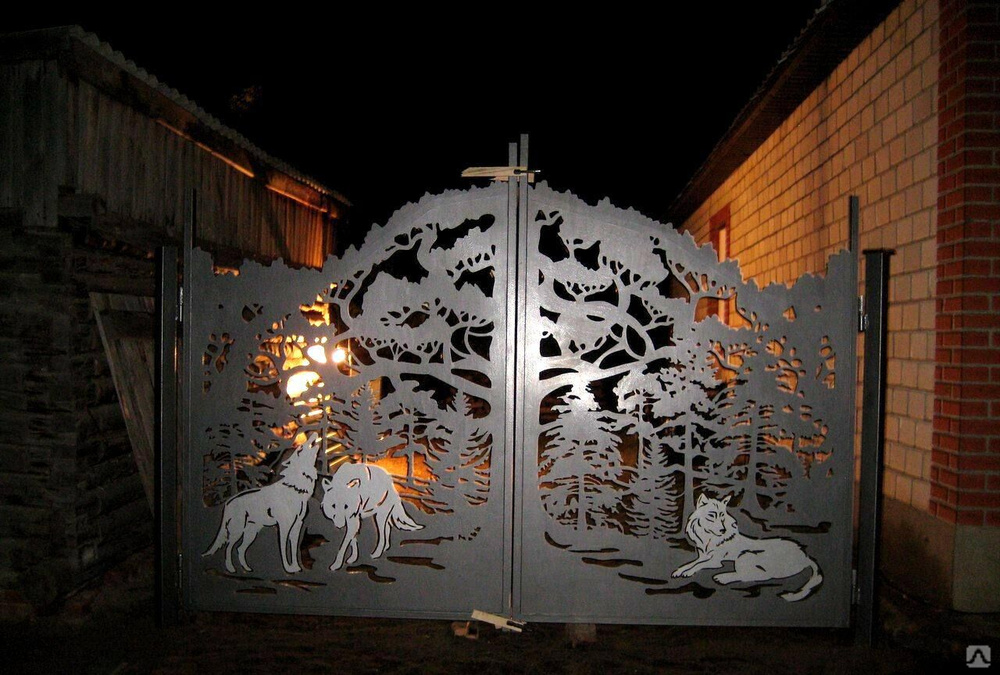

- Точно. С помощью профессионального оборудования можно выполнять прямые и криволинейные резы, делать отверстия, в том числе сложной формы.

- Выгодно. Цена плазменной резки металла во многом зависит от применяемого газа, для большинства металлоизделий подходит абсолютно бесплатный воздух.

Особенности технологии

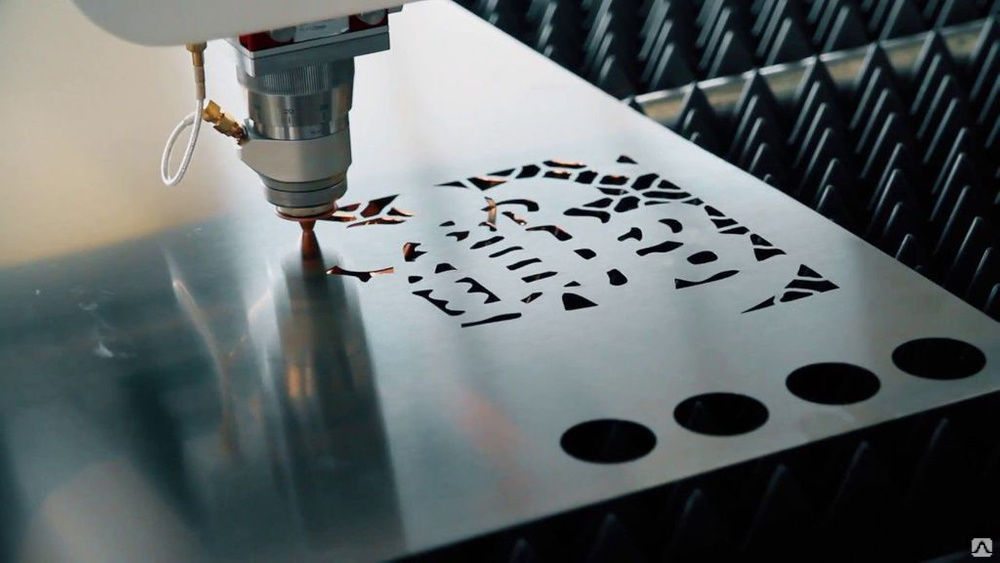

Для образования высокотемпературной и высокоскоростной плазменной дуги (или струи) применяется плазмотрон — генератор плазмы. Сначала оборудование формирует рабочую электрическую дугу — ее температура составляет около 5000 градусов. Затем в сопло аппарата поступает газ — при взаимодействии с электрической дугой он ионизируется и преобразуется в плазму с температурой около 30 000 градусов. В дополнение к высокой температуре поток имеет высокую скорость — 500–1500 м/с. Дуга (или струя) с такими характеристиками справляется с резкой металла толщиной до 200 мм.

Эффективность сочетается с качеством — поток плазмы выдувает из полости реза излишки расплава, поэтому на кромках почти нет окалины и грата (наплава). К тому же за счет высокой концентрации плазмы металл нагревается локально, даже в непосредственной близости от линии реза нет теплового напряжения и деформации.

Оборудование для плазменной резки

По принципу действия плазмотроны делятся на два вида:

- дуговой плазменный резак прямого действия формирует дугу между своим электродом и токопроводящим металлическим изделием. У прямой дуги максимально высокий КПД, поэтому плазменно-дуговая резка оптимальна в промышленных масштабах;

- струйный плазменный резак косвенного действия образует собственную рабочую дугу между электродом и соплом. Обрабатываемая поверхность в цепь не включена, поэтому резка плазменной струей менее эффективна. Основные сферы применения — тонкие металлоизделия, материалы с низкой проводимостью, диэлектрики.

Также оборудование различается по назначению:

- бытовые плазмотроны легкие и компактные, но производительность невысокая. Мощности хватает на резку деталей толщиной 15–20 мм. Средняя скорость распила — 6 м/мин. Держать ручной аппарат приходится на весу — даже опытному оператору сложно добиться высокого качества кроя.

Зачастую на краях видны неровности, наплывы, следы рывков;

Зачастую на краях видны неровности, наплывы, следы рывков; - промышленные плазмотроны представляют собой мощные высокопроизводительные агрегаты. Как правило, они входят в состав автоматических линий, где с помощью ЧПУ можно программировать самый сложный раскрой. Благодаря гибким настройкам на одном аппарате возможна осуществлять плазменную резку листа, трубы и других прокатных изделий. Точная обработка позволяет соблюсти регламенты ГОСТ по всем основным критериям — перпендикулярности, угловатости, оплавлению верхнего края, шероховатости.

Ясно, что кустарная резка ручным аппаратом не дает гарантии качества. Если нужна точная и оперативная металлообработка (особенно в больших масштабах), стоит обратиться в специализированную фирму с мощной технической базой.

Плазменная резка металла в NAYADA

Наша компания — профессионал в сфере обработки металла, в комплекс услуг входит и плазменная резка. Сотрудничаем с клиентами из Москвы, Подмосковья и других регионов страны — готовые изделия развозим по столице и области (есть свой автотранспорт), организуем доставку по России через надежную ТК.

Работаем со всеми металлами, сплавами, сталями. Режем листовые, трубные и другие изделия толщиной до 100 мм. Техническая база — мощный плазморез прямого действия КЕДР CUT-60G. Оборудование подходит для особо твердых сталей толщиной до 20 мм, может кроить сетчатые и перфорированные изделия. Работы ведутся оперативно — за счет мощного воздушного охлаждения аппарату не требуются длительные перерывы. Для сложного раскроя плазморез подключается к автоматической системе с ЧПУ.

Чтобы заказать услуги плазменной резки или проконсультироваться с технологом, позвоните нам, закажите обратный звонок или заполните форму обратной связи на сайте.

Плазменная резка / Технологии — MicroStep

Плазменная резка / Технологии — MicroStep

Согласие на использование файлов cookie с помощью бесплатного генератора политики конфиденциальности

- Технологии

Плазма представляет собой электропроводящий газ. Ионизация газов вызывает образование свободных электронов и положительных ионов среди атомов газа. Когда это происходит, газ становится электропроводным с способностью проводить ток. Таким образом, он становится плазмой.

Ионизация газов вызывает образование свободных электронов и положительных ионов среди атомов газа. Когда это происходит, газ становится электропроводным с способностью проводить ток. Таким образом, он становится плазмой.

Плазменная резка – это процесс, в котором используется оптимизированное сопло для сжатия очень высокотемпературного ионизированного газа, чтобы его можно было использовать для плавления и разделения участков электропроводящих металлов. Плазменная дуга плавит металл, а высокоскоростной газ удаляет расплавленные материалы.

Наши партнеры по плазменной резке:

| Hypertherm | www.hypertherm.com | |||||||||||||||||||||||||||

| Kjellberg | www.kjellberg.de | |||||||||||||||||||||||||||

| Thermal Dynamics Automation | www. thermal-dynamics.com thermal-dynamics.com | |||||||||||||||||||||||||||

| Www.formica.SK | ||||||||||||||||||||||||||||

Что такое плазма?

Плазму также называют четвертым состоянием вещества (остальные три — это хорошо известные твердое, жидкое и газообразное состояния). Это ионизированный газ, состоящий в основном из положительных ионов и электронов (отрицательных частиц). Поскольку исходным материалом является газ без электрического заряда плазма содержит примерно одинаковое количество частиц с положительным и отрицательным зарядом, поэтому внешне она кажется электрически нейтральной. Однако благодаря своей структуре он отлично проводит электричество.

Это ионизированный газ, состоящий в основном из положительных ионов и электронов (отрицательных частиц). Поскольку исходным материалом является газ без электрического заряда плазма содержит примерно одинаковое количество частиц с положительным и отрицательным зарядом, поэтому внешне она кажется электрически нейтральной. Однако благодаря своей структуре он отлично проводит электричество.

Газ можно ионизировать, получив достаточную энергию для того, чтобы валентные электроны (простыми словами — электроны внешнего слоя) смогли оторваться от атомов или молекул. Атомы с меньшим количеством электронов имеют положительный заряд и называются катионами (частицы с «лишними» электронами называются анионами). Когда подача электроэнергии прекращается, катионы объединяются с электронами обратно в газ. Наиболее часто используемым видом энергии является тепловая энергия.

Принцип действия плазмотрона

Основной функцией плазменной горелки является создание направленного потока плазмы, расплавляющего материал в зоне резки. В качестве источника энергии для нагрева газа чаще всего используют постоянный или переменный электрический ток или другой вид разряда. Наиболее распространены горелки на постоянном токе, потому что по сравнению с горелками на переменном токе они дают более стабильное пламя, работают тише, проще в эксплуатации, потребляют меньше электроэнергии и электродного материала и подвержены несколько меньшему термическому износу.

В качестве источника энергии для нагрева газа чаще всего используют постоянный или переменный электрический ток или другой вид разряда. Наиболее распространены горелки на постоянном токе, потому что по сравнению с горелками на переменном токе они дают более стабильное пламя, работают тише, проще в эксплуатации, потребляют меньше электроэнергии и электродного материала и подвержены несколько меньшему термическому износу.

В факеле есть сопло, из которого вытекает поток инертного газа или воздуха. Сопло также служит катодом. Анод может быть вырезаемым материалом, если он токопроводящий, или же он может находиться в горелке. Между электродами создается электрическая дуга, которая нагревает протекающий газ до очень высокой температуры, и часть газа впоследствии превращается в плазму. Высокая скорость газового потока обеспечивает удаление расплавленного материала из зоны реза.

Плазменные горелки обычно имеют водяное охлаждение. Базовая конструкция имеет несколько вариантов. В дополнение к обычным горелкам также используются двойные горелки, в которых вторичный вспомогательный защитный газ обтекает поток плазмы и отделяет зону резки от атмосферы, что обеспечивает более чистый рез. Вспомогательный газ можно заменить водой, которая помимо защиты зоны резания также может охлаждать ее. Специальные конструкции используются для высокоточной резки более тонких материалов и т. д.

В дополнение к обычным горелкам также используются двойные горелки, в которых вторичный вспомогательный защитный газ обтекает поток плазмы и отделяет зону резки от атмосферы, что обеспечивает более чистый рез. Вспомогательный газ можно заменить водой, которая помимо защиты зоны резания также может охлаждать ее. Специальные конструкции используются для высокоточной резки более тонких материалов и т. д.

Использование плазмы

Чаще всего плазма используется для резки пластин и листов из стали и других металлов, хотя возможна резка и других материалов, в том числе непроводящих. Он обычно используется для толщин до 150 мм. Его можно использовать для ручной резки или на станках с ЧПУ, таких как предлагаемые MicroStep.

Что такое плазменная резка и многое другое!

Плазменная резка, хотя в целом она проста и эффективна, не всегда так же проста, как тянуть и резать. Здесь мы отвечаем на некоторые часто задаваемые вопросы о плазменной резке от наших клиентов.

В: Что такое плазменная резка и как она работает?

A: Этот процесс включает плавление и удаление материалов, таких как сталь, алюминий или медь, из разреза с использованием ионизированного газа. Во время этого процесса вы устанавливаете электрическую дугу между электродом и анодом.

В: Можно ли резать алюминий плазменным резаком?

Ответ: Да! Вы можете использовать плазменный резак для резки алюминия, а также многих других материалов.

В: Какие еще материалы можно резать плазменным резаком?

A: Любой электропроводящий материал, включая сталь, нержавеющую сталь и медь.

В: Как работает плазменный резак?

A: Вы испускаете электрическую дугу из электрода и объединяете ее с циркулирующим газом. Затем сопло фокусируется и направляет его на заготовку. Струя ионизированного газа очень горячая, плавит и выдувает расплавленный материал из заготовки.

Струя ионизированного газа очень горячая, плавит и выдувает расплавленный материал из заготовки.

В: Сложно ли выполнять плазменную резку?

А: Нет! Оператор с минимальной подготовкой может научиться пользоваться плазменным резаком всего за несколько минут.

В: Когда следует менять расходные материалы?

A: Вы должны заменить электрод, когда глубина ямки эмиттера достигнет 1 мм (2 мм для серебряных электродов). Вы должны заменить насадку при замене электрода или когда отверстие становится некруглым. Остальные расходные материалы следует менять по мере необходимости, когда они приходят в негодность.

В: Почему дуга моего плазменного резака иногда становится зеленой?

A: Срок службы электрода истек, а эмиттер исчерпан. Дуга теперь излучается из меди, окружающей эмиттерную яму, а зеленый цвет означает окисленную медь. Немедленно прекратите резку и замените электрод и сопло!

Немедленно прекратите резку и замените электрод и сопло!

В: Может ли производитель оригинального оборудования аннулировать мою гарантию за использование расходных материалов вторичного рынка?

Ответ: Ни в коем случае! Закон Магнусона-Мосса о гарантии запрещает компаниям требовать использования расходных материалов их марки для сохранения гарантийного покрытия.

В: Когда следует менять охлаждающую жидкость?

A: В соответствии с графиком профилактического обслуживания вашей машины или при ее загрязнении или электропроводности.

В: Плазменная резка лучше газокислородной?

О: Это зависит от обстоятельств. Плазменная резка тонкого материала проще в освоении, безопаснее и быстрее. Он также может резать материалы, которые не может использовать кислородная резка, например алюминий. Однако при работе с более толстым материалом кислородная резка часто имеет более высокую скорость резки и может резать сталь намного толще, чем плазменная.

В: Можно ли плазменной резкой просечно-вытяжной лист или решетку?

А: Да. Если ваша система плазменной резки имеет режим непрерывной вспомогательной дуги, вы захотите задействовать эту функцию для резки решетки или просечно-вытяжного листа. В противном случае вам придется вручную зажигать дугу каждый раз, когда вы перемещаетесь между планками.

В: Можно ли использовать плазменный резак для строжки?

A: Да, с подходящей горелкой и расходными материалами. Строжка — это несколько иной процесс, чем резка, и не каждый производитель предлагает резаки для строжки и расходные материалы.

В: Что такое плазменная резка с ЧПУ?

A: ЧПУ расшифровывается как «ЧПУ». При плазменной резке с ЧПУ используются стол и портал, а движение резака и зажигание дуги контролируется программой, загруженной в специализированное компьютерное программное обеспечение.