Плазменный резак принцип работы: Сторінку не знайдено

Содержание

Что нужно для плазменной резки: основное оборудование и расходники

- Главная >

- Блог >

- Что нужно для плазменной резки: основное оборудование и расходники

14.09.2022

Плазменная резка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

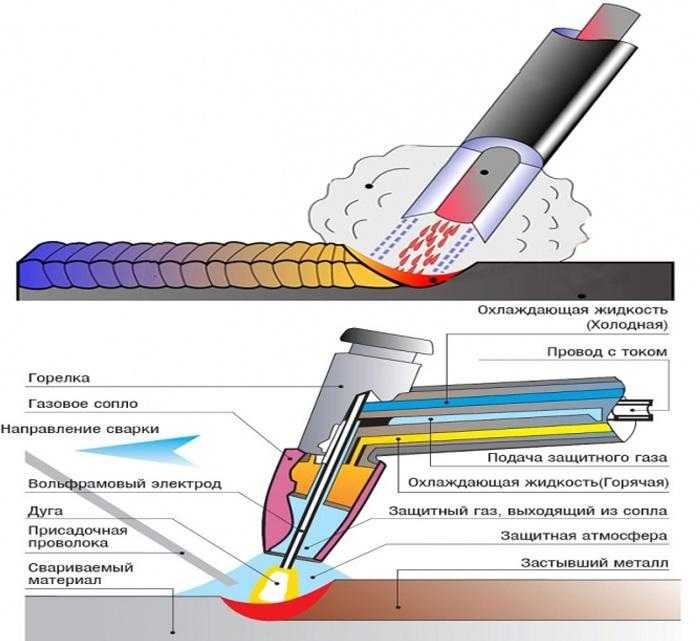

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

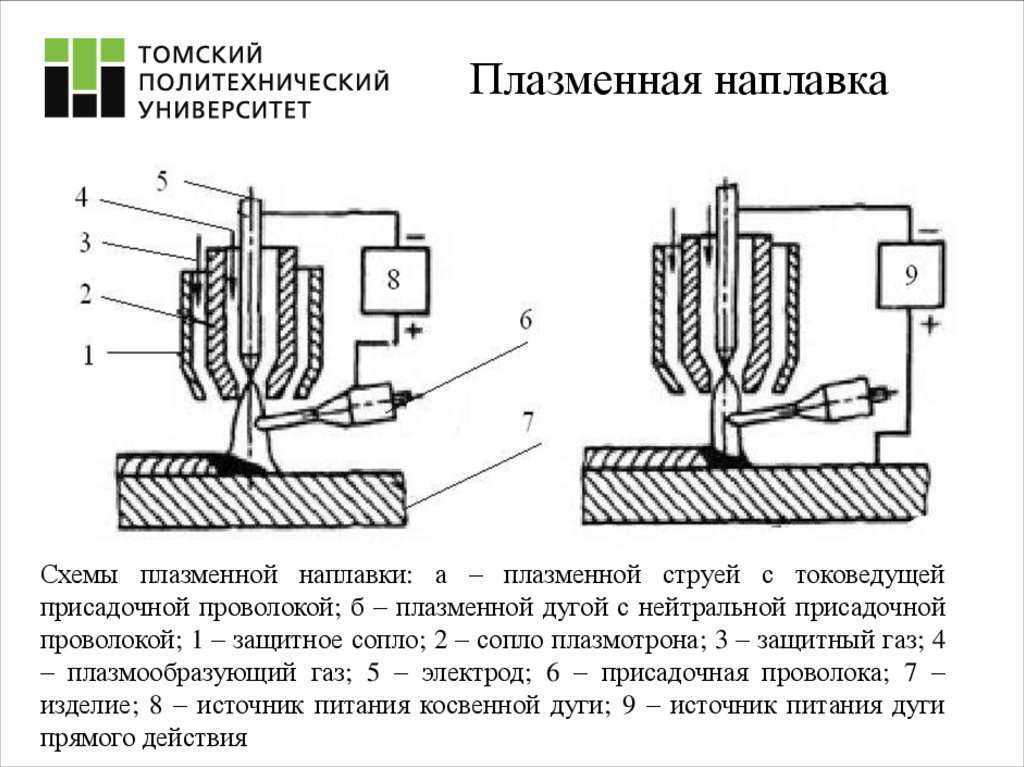

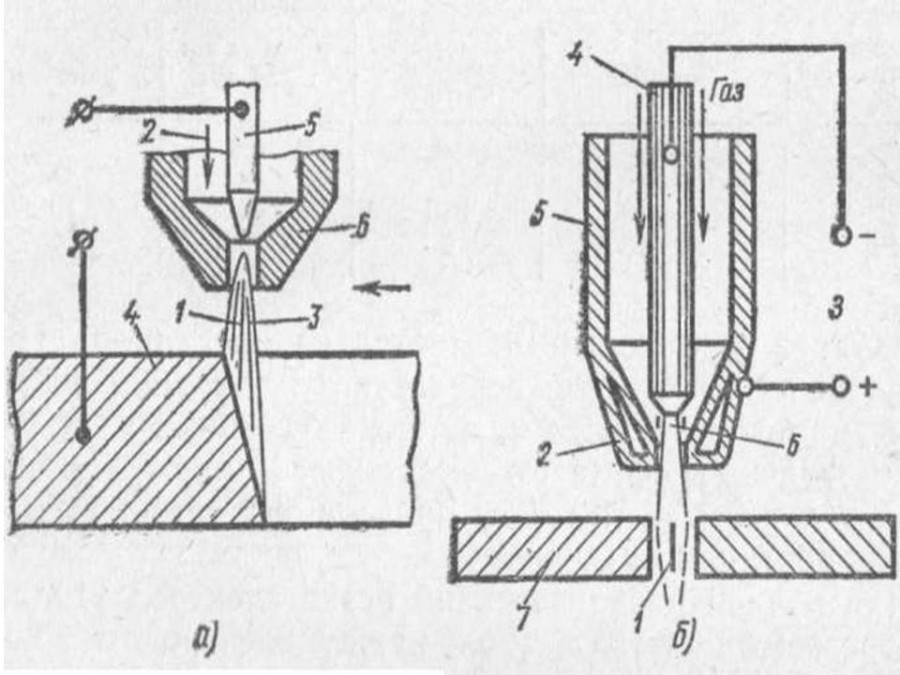

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

- Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

- Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Какую сварку выбрать — Дуговая или полуавтомат

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

- Трансформатор.

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

- Инвертор.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

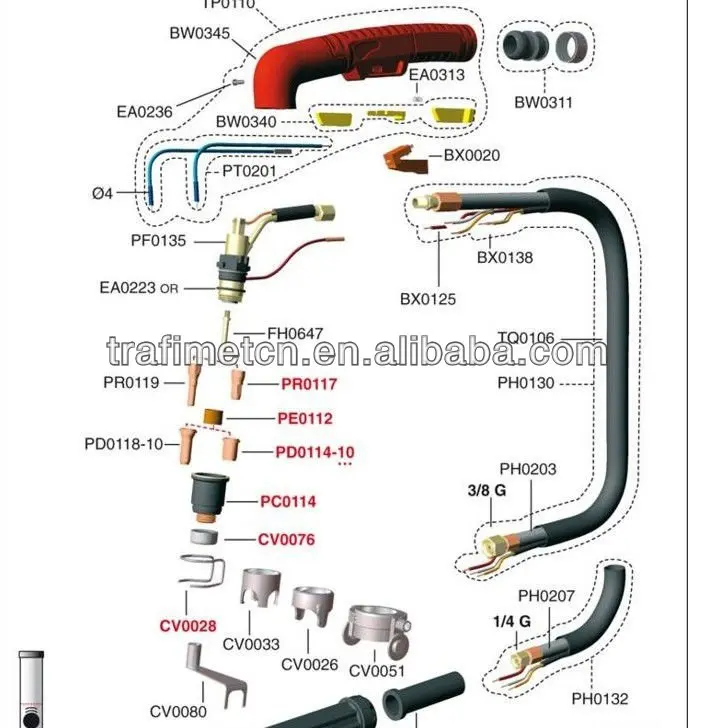

- Плазмотрон.

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

- электрод;

- сопло;

- охладитель;

- колпачок.

- Компрессор.

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

- Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

- Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

- Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы..jpg) Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

- Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

Что нужно для плазменной резки помимо аппарата

- Сопла.

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

- Электроды.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

- Вспомогательные приспособления.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Читайте также

10.01.2023

Плазменная сварка: характеристики и оборудование

Подробнее

09.01.2023

Лазерная сварка: виды и особенности

Подробнее

05.01.2023

Как сделать тиски своими руками в домашних условиях

Подробнее

03.01.2023

Как полировать сталь: промышленные и бытовые методы обработки

Подробнее

30. 12.2022

12.2022

Холодная сварка: виды и особенности применения

Подробнее

30.12.2022

Сталь D2: сфера применения и параметры

Подробнее

30.12.2022

Как выбрать электроды, чтобы получить качественный сварной шов

Подробнее

30.12.2022

Шкаф металлический для инвентаря: разбираемся в видах и назначении

Подробнее

Автоматический плазменный резак по металлу г. Казань — ПО Трубное решение

Медь, алюминий или нержавеющую сталь нельзя резать газо-кислородным пламенем. В таких случаях прибегают к помощи плазменного резака. Применение этого оборудования производит рез значительно тоньше, а капли шлака в результате его работы сведены к минимуму. Это позволяет сэкономить материалы, и последующая обработка требует меньше времени и усилий.

Также для усовершенствования плазменного резака возможно доукомплектация консольным или портативным кронштейном. Под управлением ЧПУ, плазморез превращается в устройство работающее автоматически. Это позволяет оператору, задав конфигурацию кроя и скорость, выполнять работу одновременно на пяти подобных установках.

Это позволяет оператору, задав конфигурацию кроя и скорость, выполнять работу одновременно на пяти подобных установках.

Принцип работы и устройство

Плазменный резак состоит из таких деталей как:

- источник питания;

- кабель массы;

- горелка;

- баллон сжатого воздуха или компрессор.

Инвертор выступает в качестве источника питания выдавая постоянный ток. Он несколько раз преобразовывается с целью повышением частоты. Используется сеть 220 или 380 Вольт, в зависимости от требований прибора. Выход получается с напряжением до 400 Вольт и силой тока 25—125 Ампер. Горелка в плазменном резаке именуется плазмотроном. Она оборудована соплом и кнопкой для подачи питания. Плазмотрон возможен ручного исполнения или автоматического, достигаемого при установке его на кронштейн с рельсами.

Принцип работы плазмореза в возбуждении электрической дуги, при подаче сжатого воздуха. При нагреве он модифицируется в плазму, которой производится резка. С его помощью можно порезать любые виды металлов или керамики. Температурный режим плазмы около 20000 градусов. Этот показатель превосходит градус при использовании кислородной резки в 6 раз.

С его помощью можно порезать любые виды металлов или керамики. Температурный режим плазмы около 20000 градусов. Этот показатель превосходит градус при использовании кислородной резки в 6 раз.

Скоростью иссечения плазмы 1500 м/с, что обеспечивает узкую кромку, чистый рез, и незначительный шлак на другой стороне детали.

Положительные качества при использовании автоматического плазменного резака:

- большая скорость реза;

- качество реза значительно лучше;

- прожиг сквозной и при этом быстрый;

- безопасность в работе;

- минимальное изменение температуры соседних участков;

- простота эксплуатации;

- минимальные приготовления перед процессом;

- возможность, при доукомплектовке, автоматизировать весь процесс.

Плазма позволяет кроить металл без предварительной подготовки в виде очистки от ржавчины или грязи. В работе отсутствует разбрызгивание металла и нет воздушных хлопков.

Неудобные стороны как метода, так и самого аппарата:

- отсутствие возможности при помощи аппарата нагреть метал для ковки или гибки;

- лишь дорогостоящие плазменные резаки позволяют производить рез фаски под косым углом. Оптимально производить работы под углом в 90 градусов;

- стоимость как оборудования, так и сопутствующего компрессора или баллонов с газом значительно выше;

- рез можно произвести не более ста миллиметров, что значительно ниже нежели при газоплазменной резке;

- автоматический плазменный резак должен иметь постоянный доступ к электрической сети или бензогенератору достаточной мощности.

Области применения

Автоматический плазменный резак используется на заводах и в мастерских. Он позволяет производить крой листового железа до 100 мм. Плазма может срезать кромку, вырезать сложные узоры, прожечь отверстия. Изделия полученные при помощи этого аппарата привариваются к конструкциям или обрабатываются на токарном станке.

Как получить «Автоматический плазменный резак» после заказа

- Самовывоз приобретённой продукции со склада организации в в Казани;

- Доставка по по Татарстану и в другие регионы РФ одной из 150 партнёрских транспортных компаний;

- Доставка железнодорожным и авиатранспортом, а также индивидуальные решения для труднодоступных регионов.

Что мы предлагаем

- Оптовые и розничные поставки широкого перечня продукции;

- Различные способы оплаты, включая безналичный и наличный платежи;

- Отсрочка для постоянных клиентов;

- Изготовление нетиповой продукции по чертежам клиента;

- Обширный перечень сервисных услуг.

Гарантируем

- Наличие на каждую партию продукции необходимых сертификатов;

- Возврат товара в случае обнаружения факта поставки брака;

- Соответствие продукции параметрам, предъявляемым стандартами.

Разница между принципом работы газопламенной резки и плазменной резки с ЧПУ

Газовая резка также называется кислородной резкой,

через высокотемпературное пламя локализованного нагрева поверхности листа железа к

точка воспламенения (1000 градусов по Цельсию), а затем выпустить кислород высокого давления

в зажигании, разрез формы листа утюга сгорания.

Плазменный резак с ЧПУ , также известный как электрический

резка, через силу плазмы для того чтобы преобразовать обычную промышленную электроэнергию

в высокоэнергетическую плазменную дугу. Энергия плазменной дуги используется для сжигания стали.

пластина, в то время как сжатый газ используется для продувки остатка для формирования

разрез.

Принцип работы системы управления

станка с ЧПУ:

Управление продольным движением дальнего света

системы ЧПУ для оборудования газовой резки с ЧПУ, управление автомобилем с боковым

движение резака, сочетание горизонтального и вертикального движения

траектории становятся факелом, и заготовка обрезается по форме. В то же время

ПЛК в системе управления реализует действие и контроль времени газа.

регулирующий клапан газового тракта резки. При фактическом использовании числовых

управляйте машиной для газовой резки, чтобы сохранить высоту режущей головки

и постоянная стальная пластина, она также должна быть оснащена автоматическим

устройство регулировки высоты конденсатора.

Программное и аппаратное обеспечение системы управления

компоненты: потому что машина для газовой резки с ЧПУ имеет высокую точность управления и

требования к скорости резки, шаговый двигатель может использоваться для движения с разомкнутым контуром

контроль. Функция контроля системы управления координируется промышленным

машина управления и карта управления движением. Драйвер двигателя управления

система может реализовать прерванную волну и привод постоянного тока, улучшить

точность движения двигателя и решить проблему нагрева при вождении

большой крутящий момент хорошо.

Принцип работы плазменного станка с ЧПУ.

резак: мощность дуги высокоионизированных газов будет передаваться на заготовку,

высокая температура для плавления и обдува заготовки, образование плазменной дуги

работа по резке.

Сжатый воздух в камеру после

факел разделен на две части, а именно формирование плазменного газа и

вспомогательный газ. Газоплазменно-дуговая плавка металла и сопутствующие компоненты установки

вспомогательное газовое охлаждение и резак выдули расплавленный металл.

В состав режущей силы входят два

части: главная цепь и цепь управления. Электрический принцип включает в себя основные

цепь, контактор, трехфазный силовой трансформатор с высоким реактивным сопротивлением рассеяния,

трехфазный мостовой выпрямитель, высокочастотная катушка зажигания дуги и защитная

элемент. Высокое реактивное сопротивление рассеяния приводит к внешним характеристикам

источник питания.

В этом разница между пламегасителем

и принцип работы плазменной резки с ЧПУ.

ПРЕДЫДУЩАЯ:Внедрение мощности станка плазменной резки с ЧПУ

ДАЛЕЕ:Разница в мощности между ручным и настольным станком плазменной резки с ЧПУ

Станок плазменной резки с ЧПУ Обзор

Станок плазменной резки с ЧПУ, также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях.

Содержание

- 1.

Основы

Основы - 2. Что такое плазма?

- 3. Конструкция и принцип работы

- 4. Преимущества и затраты

- 5. Безопасность оператора

Станок плазменной резки с ЧПУ , также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях. Плазменный станок с ЧПУ — это станок, применяющий подход плазменной резки при обработке с ЧПУ. В обычной операции обработки с ЧПУ сверла или режущие инструменты используются для резки заготовок или удаления ненужных частей от заготовок с помощью физической силы прокалывания, проникновения или разрезания. С другой стороны, плазменный станок с ЧПУ использует не обычные режущие инструменты, а струю горячей плазмы.

Этот тип станков особенно подходит для операций обработки электропроводящих материалов. Например, такие материалы, как сталь, нержавеющая сталь, алюминий, латунь или медь, можно резать с помощью плазменного резака. Существует больше металлических материалов, которые можно резать на плазменных станках с ЧПУ. Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

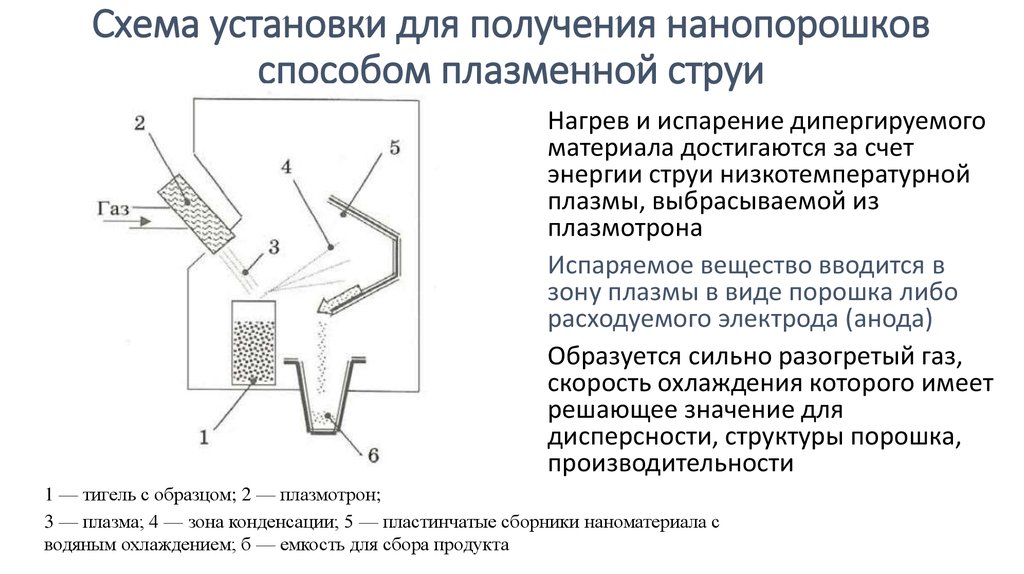

Плазма считается четвертым состоянием вещества, отличным от твердого, жидкого и газообразного. Как известно, материя меняет свое состояние с одного на другое посредством изменения температуры, нагревания или охлаждения. Природа изменения температуры – динамика энергии. Основное правило звучит так: когда твердое вещество нагревается, оно постепенно плавится и превращается в жидкость. При дальнейшем нагревании жидкость испаряется в газ. Так где же в нем плазма?

Проще говоря, когда газ или пар нагреваются еще больше, газ становится ионизированным, электропроводным и превращается в плазму. Плазменная резка передает энергию от электропроводного газа к электропроводным материалам, металлическим заготовкам. Процесс, который передает энергию от плазмы к заготовкам, приводит к удалению деталей, с которыми контактирует плазма.

Способ удаления или разрезания частей заготовок с помощью плазмы больше похож на электроэрозионную обработку или лазерную резку, чем на традиционную обработку с ЧПУ. Вместо того, чтобы физически разрезать части заготовки, плазма плавит или испаряет части. Плазменная резка считается одним из способов прецизионной резки при обработке с ЧПУ.

Плазменный станок с ЧПУ состоит из трех основных компонентов: источника питания, консоли запуска плазменной дуги и плазменной горелки. Источник питания плазменного резака преобразует переменное напряжение в постоянное постоянное напряжение в диапазоне от 200 до 400 В постоянного тока. Напряжение постоянного тока должно быть постоянным, чтобы поддерживать плазменную дугу в процессе резки. Система электропитания также регулирует выходной ток в зависимости от количества, необходимого для резки материалов определенного типа и толщины. Чем толще или жестче заготовка, тем больший выход электрического тока требуется.

Плазменный станок с ЧПУ обычно оснащен плазменной горелкой, и горелка может перемещаться по траектории, заданной компьютером. Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Горелка станка плазменной резки с ЧПУ может резать сталь, нержавеющую сталь, алюминий, латунь и медь, а также другие токопроводящие металлы. Он часто используется в производственных цехах, мастерских по ремонту и восстановлению автомобилей, промышленных сооружениях или на операциях по утилизации и утилизации.

Из-за высокой скорости и точности этих резаков использование плазменной резки широко распространено от крупномасштабных промышленных приложений с ЧПУ до небольших мастерских для любителей. Но есть еще более важные компоненты, на которые стоит обратить внимание:

Вся электроника в ЧПУ и системе привода работает и взаимодействует очень быстро, часто измеряя и обновляя информацию о положении каждые несколько миллисекунд. Это позволяет движению станка быть плавным и достаточно точным для производства деталей плазменной резки с гладкими, прямыми, стабильными краями и точными размерами деталей.

- Резак и контроллер резака: Для резки деталей из металлических пластин ЧПУ направляет движение резака. Затем программа обработки деталей отвечает за указание резаку, когда включать и выключать. Эти программы обработки деталей обычно создаются программным обеспечением, называемым «постпроцессором», которое может брать геометрию детали из файла САПР и переводить ее на язык (обычно называемый М-кодами и G-кодами). ), которые ЧПУ может прочитать.

- Система привода: Станок плазменной резки с ЧПУ также включает систему привода, состоящую из усилителей привода, двигателей, энкодеров и кабелей. Есть как минимум два двигателя для оси X и оси Y соответственно. Затем для каждого двигателя имеется усилитель драйвера, который принимает сигнал малой мощности от ЧПУ и преобразует его в сигнал высокой мощности для запуска двигателя. Каждая ось включает в себя механизм обратной связи, обычно энкодер, который генерирует цифровой сигнал, указывающий, как далеко прошла ось.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ. - Система ввода-вывода: плазменный резак с ЧПУ будет иметь электрическую систему, которая обеспечивает входы и выходы. По сути, это то, как ЧПУ включает плазму в оптимальное время. Например, это можно сделать, включив выход, замыкающий реле. ЧПУ плазменной резки использует входные данные в качестве подсказки, когда плазменная дуга инициируется и готова к движению. Это самые необходимые входные и выходные данные, но, очевидно, их может быть гораздо больше.

Станок плазменной резки с ЧПУ может быть дополнен многими другими функциями, такими как системы контроля высоты дуги, системы скоса плазмы, интегрированные системы управления плазмой и т.д. Тем не менее, описанные выше основы работы плазменного резака с ЧПУ будут общими для всех подобных станков, от самых простых до самых сложных.

Объяснение принципа работы

Как упоминалось выше, плазмообразующий газ приводится в действие дугами, генерируемыми электродом от источника питания. Первой является пилотная дуга, за которой следует основная дуга.

Первой является пилотная дуга, за которой следует основная дуга.

Когда источник питания работает, он подает отрицательное напряжение на электрод, который является катодом цепи вспомогательной дуги. Затем к соплу, которое является анодом цепи вспомогательной дуги, прикладывалось временное положительное напряжение, после чего зажигалась вспомогательная дуга. Когда вспомогательная дуга течет через отверстие сопла к заготовке, будет генерироваться цепь основной дуги, и фактическая операция резки будет увеличиваться до оптимальной силы тока резки.

Когда сопло открывается основной дугой, плазменный станок производит плазму с температурой до 20 000°C и движется к заготовке. Как только тепло передается заготовке, локализованная заготовка начинает плавиться испаряющимся плазменным газом. После того, как локализованная заготовка будет полностью ослаблена, нужные части материала на заготовке начнут удаляться. В то время ток и сопло будут контролировать поток плазменного газа, чтобы обеспечить наиболее точные разрезы и уменьшить деформацию продуктов.

Когда все будет готово, резак плазменного станка будет следовать инструкциям программы ЧПУ, чтобы перемещаться по поверхности заготовки с соответствующей скоростью и требуемым движением. После этого на заготовке будут сделаны нужные разрезы с оптимальной точностью и гладкой поверхностью, если это необходимо.

Плазменные станки с ЧПУ обеспечивают оптимальную точность конечных деталей. Кроме того, даже более толстые материалы можно обрабатывать, просто регулируя источник питания. Поэтому их можно использовать в различных приложениях. Кроме того, плазменные резаки позволяют снизить расходы на оборудование и эксплуатацию, что делает их высокоэффективными и выгодными.

Затраты

Плазменные резаки с ЧПУ, особенно горелки, когда-то были довольно дорогими. По этой причине их обычно можно было найти только в профессиональных сварочных мастерских и в очень хорошо укомплектованных частных гаражах и магазинах. Однако современные плазменные горелки дешевеют и теперь находятся в пределах ценового диапазона многих любителей, который может составлять менее 300 долларов.

Старые устройства могут быть очень тяжелыми, но все еще портативными, в то время как некоторые новые с инверторной технологией весят немного, но равны или превышают возможности старых.

Для обеспечения безопасности тех, кто работает с плазменным резаком с ЧПУ, необходимы надлежащие средства защиты глаз и лицевые щитки для предотвращения повреждения глаз (т. е. дугового разряда глаз), а также повреждения от мусора.

Кожаные перчатки, фартук и куртка также рекомендуются для предотвращения ожогов искрами и горячим металлом. Очень важно работать в чистой зоне, свободной от легковоспламеняющихся жидкостей, материалов и газов. Искры и горячий металл от плазменного резака могут быстро вызвать пожар, если они не изолированы от легковоспламеняющихся предметов.

Плазменные резаки в определенных ситуациях могут выбрасывать горячие искры на расстояние до 5 футов. Оператор машины обычно не замечает начавшегося пожара, потому что он находится за защитной маской.