Плазмотрон принцип работы: Плазмотрон и принцип его работы

Содержание

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

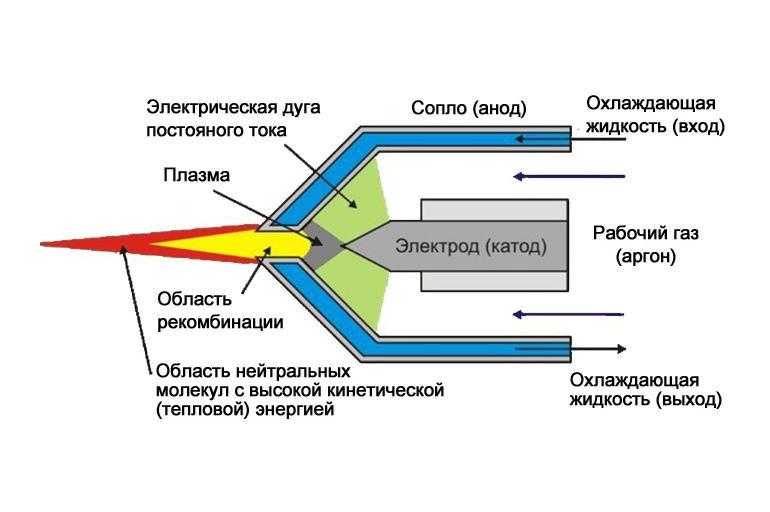

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Содержание страницы

- 1 Комплектация плазмотрона

- 2 Как работает самодельный плазмотрон

- 3 Полезные советы

Комплектация плазмотрона

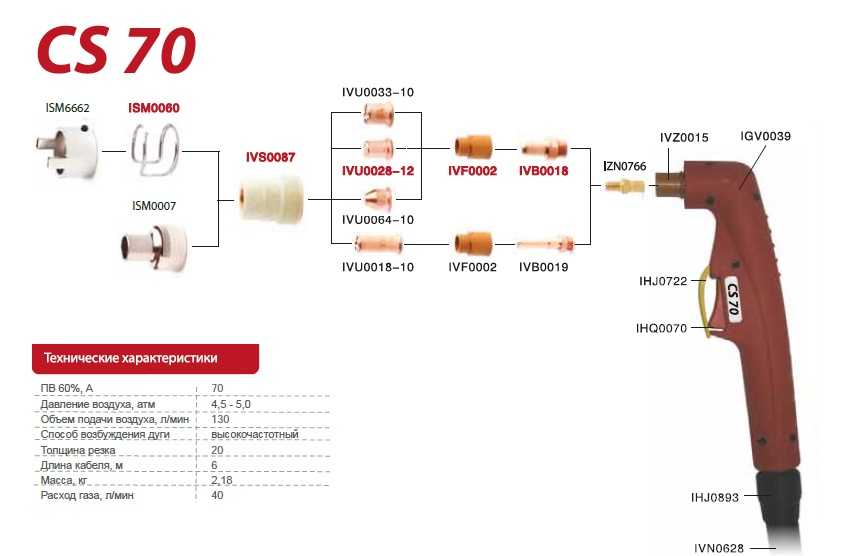

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

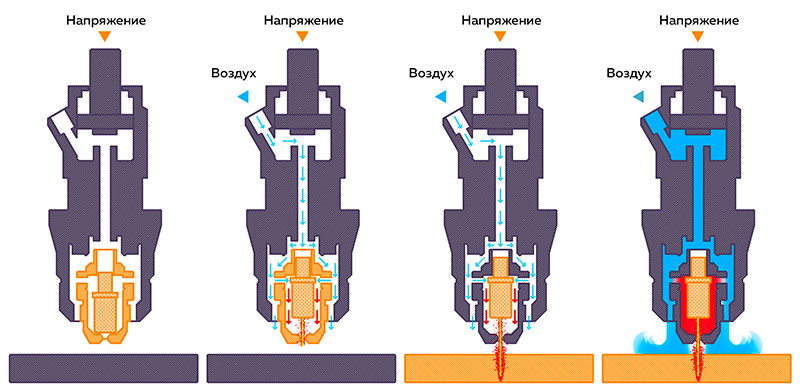

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С. - Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Плазмотрон на воде: принцип работы, виды преимущества

Плазмотрон на воде – плазмогенерирующее устройство, конструкцией которого предусмотрено водяное охлаждение вместо обычного воздушного. Предназначено для воздушно-плазменной резки металлов разных марок и толщин. Изделия этого типа производятся в разных климатических исполнениях, могут работать при любых температурах окружающей среды.

Принцип действия

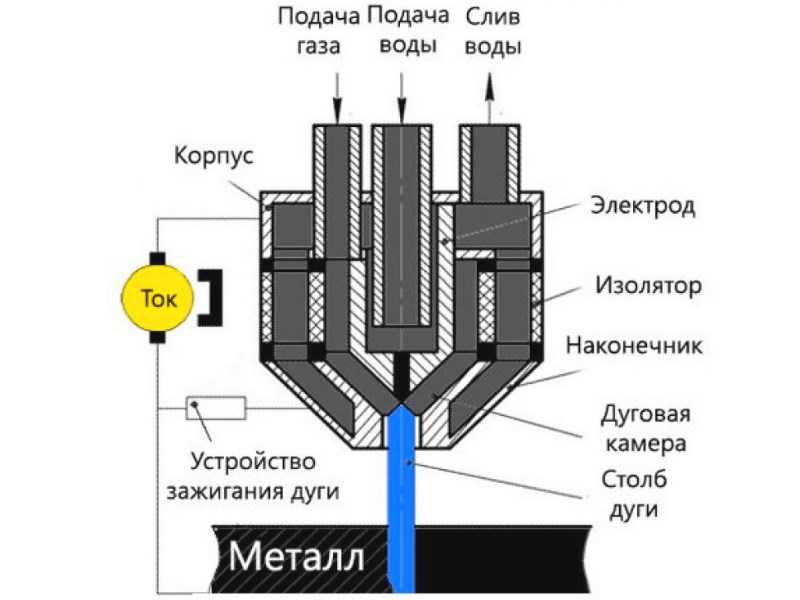

Плазморез с водяным охлаждением используется в аппаратах воздушно-плазменной резки. Служит для преобразования электрического тока в плазму, имеет сложную конструкцию с множеством конструктивных элементов.

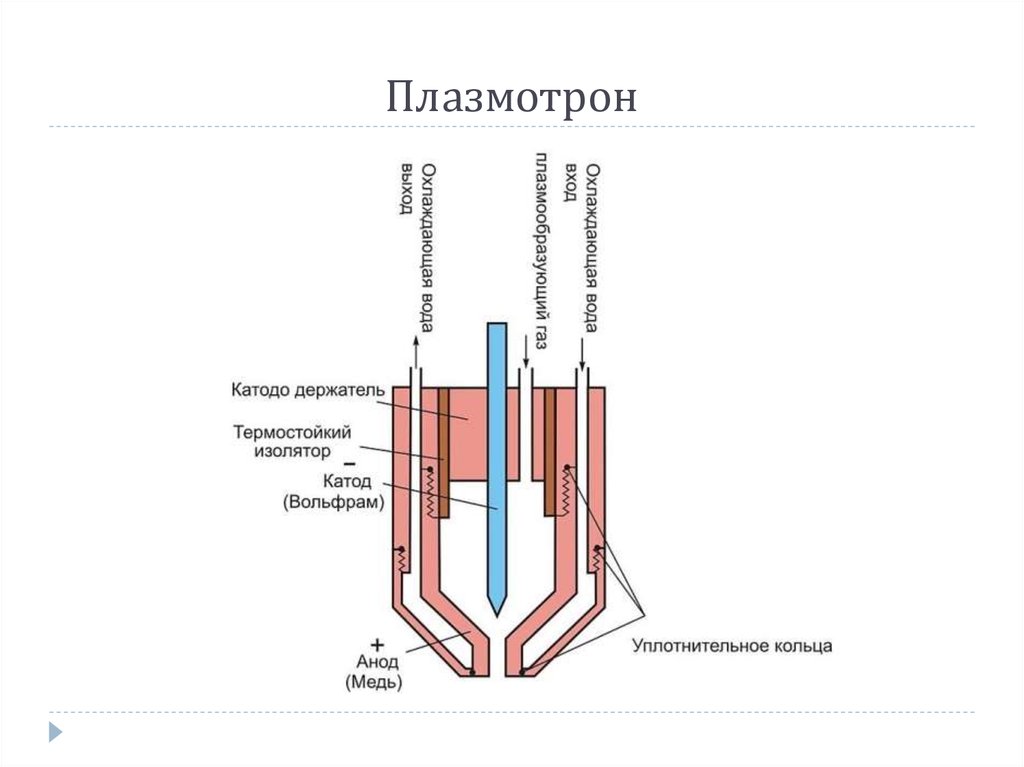

Конструктивно плазмотрон состоит из таких элементов:

- Электрод (он же катод) со вставкой из тугоплавкого металла (обычно из циркония либо гафния).

- Сопло для формирования плазменной струи, которое обычно изолируется от электрода.

- Завихритель – специальный механизм для закрутки потока плазмообразующего газа.

- Камеры для подачи газа, циркуляции охлаждающей воды по устройству.

- Изоляционная втулка для изоляции сопла от катода.

- Фторопластовый корпус, кожух.

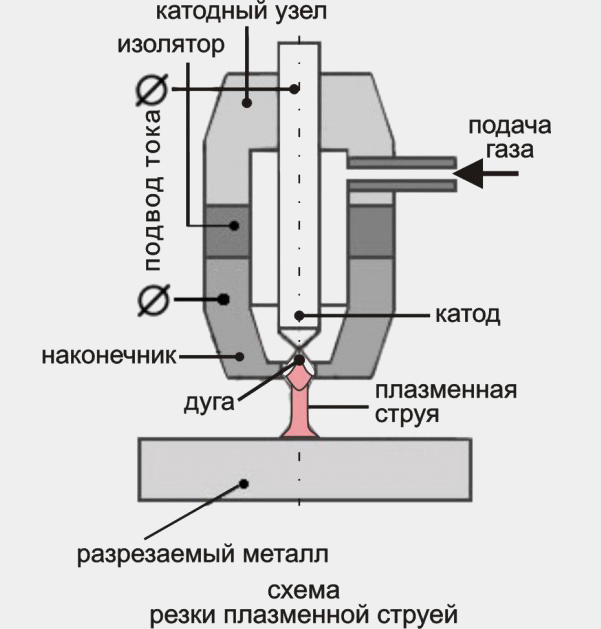

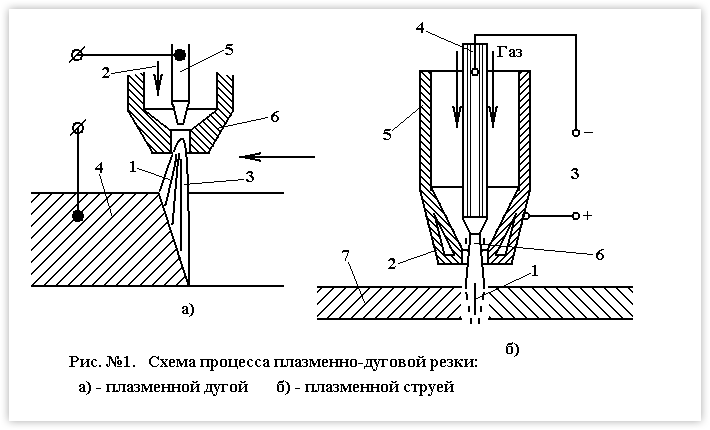

Рисунок 1. Конструктивная схема стандартного плазмотрона

Катод и сопло считаются расходными материалами, износ которых обычно происходит с одинаковой интенсивностью. Изнашиваются они относительно быстро – при резке металлопроката толщиной до 10 мм одного комплекта, как правило, хватает на полную 8-часовую рабочую смену. Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Фото 2. Внешний вид катода

Фото3. Внешний вид сопла

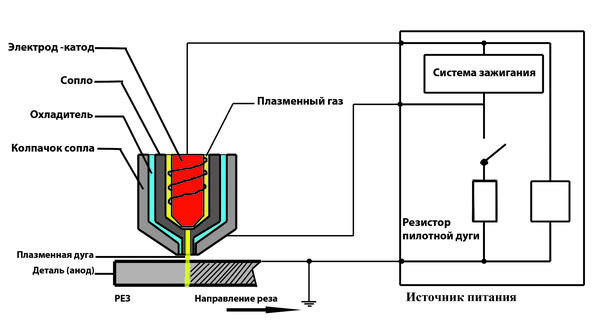

Принцип действия водяного плазмотрона основан на ионизации плазмообразующего газа в разрядной камере с последующим выносом сформированной плазменной дуги на поверхность разрезаемого металла. Сам процесс начинается с поджига пилотной дуги, которая образуется между катодом и соплом за счет подачи повышенного напряжения. Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Рисунок 4. Электрод и сопло в процессе резания плазменной дугой

Струя направленного воздействия мгновенно нагревает прокат до температуры плавления и выдувает расплавленный металл из зоны реза. Для вырезания детали с определенными размерами плазмотрон перемещается по соответствующему контуру. При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

Фото 5. Процесс плазменного раскроя листового металла

Особенности плазмотрона на воде

Плазмотрон – устройство, которое подвержено большим тепловым нагрузкам. Правильная работа системы охлаждения водяного плазмореза обеспечивает более продолжительный эксплуатационный ресурс расходников, предотвращает нагрев и расплавление основных элементов аппарата.

К основным источникам тепла в конструкции плазмотрона относятся электрод и силовые кабели в шланг-пакете. С поверхностью катода соединяется плазменная дуга, что приводит к воздействию большого количества энергии на маленькую металлическую деталь. Поэтому электрод непрерывно охлаждается – по его задней стороне постоянно циркулирует охлаждающая жидкость.

Силовые кабели в шланг-пакете имеют небольшое сечение относительно проходящего по ним тока, поэтому выделяют большое количество тепла. Во избежание их перегрева и оплавления изоляции по шланг-пакету тоже циркулирует охлаждающая жидкость.

Во избежание их перегрева и оплавления изоляции по шланг-пакету тоже циркулирует охлаждающая жидкость.

Рисунок 6. Принципиальная схема водяного охлаждения плазмотрона

Принцип охлаждения плазмореза:

- Охладитель внутри устройства изначально контактирует с электродом. В нем предусмотрено небольшое отверстие для потока жидкости, что обеспечивает высокую скорость ее протекания по задней стенке и эффективное отведение тепла.

- Затем охлаждающая жидкость направляется в корпус плазмотрона, а оттуда через другой канал к соплу.

- После этого хладагент возвращается по шланг-пакету в охлаждающее устройство.

Отличия от ближайших аналогов

Система охлаждения предусмотрена в каждом аппарате плазменной резки. Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Плазмотроны с водяной автономной системой охлаждения теплонагруженных узлов рассчитаны на более высокую мощность и повышенную интенсивность эксплуатации. При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

Устройства со смешанной системой охлаждения плазмообразующего сопла и катода меньше и легче, проще в конструктивном исполнении. Но при этом охлаждаемые узлы имеют меньший эксплуатационный ресурс из-за электрохимической эрозии. Также при работе такими плазмотронами увеличивается вероятность двойного дугообразования.

Виды плазменных устройств

Плазморез водяной для плазменной резки выпускается разных типов по конструктивному исполнению и техническим характеристикам. Поэтому выбирать устройство нужно с учетом толщины разрезаемого материала и максимальных рабочих параметров источника питания, от которого будет работать плазмотрон.

Фото 7. Процесс разделительного резания водяным плазморезом

Обычно плазморезы с водяным охлаждением используют в комплекте с источниками питания, рабочий ток которых превышает 100 А. К таким относятся профессиональные модели, рассчитанные на длительную непрерывную работу в производственных условиях.

К таким относятся профессиональные модели, рассчитанные на длительную непрерывную работу в производственных условиях.

В конструкции стандартных плазмотронов для ручной и механизированной резки, где рабочий ток не превышает 100 А, предусмотрена воздушная система охлаждения. При таких рабочих параметрах выделяется меньшее количество тепла, поэтому для устройства достаточно обычного воздушного охлаждения.

Фото 8. Процесс ручного плазменного раскроя листового металлопроката

Классификация плазмотронов по назначению:

- Для ручной резки – поставляется в сборе с кабель-шланговым пакетом, внутри которого находятся силовые кабели для подключения к источнику питания и трубки для циркуляции охлаждающей жидкости.

Фото 9. Внешний вид устройства для ручного плазменного резания.

- Для автоматического раскроя – устанавливаются на специальных механизмах поперечного перемещения в конструкции промышленного оборудования.

Фото 10. Плазморез, установленный на портальной установке плазменной резки

Плазморез, установленный на портальной установке плазменной резки

На автоматизированных линиях плазменной резки с ЧПУ плазмотрон устанавливается на специальный портальный узел, обеспечивающий перемещение рабочей головки в поперечном и продольном направлении. Конструкцией ручных плазмотронов не предусмотрена возможность стационарного крепления – в процессе работ резчик удерживает устройство в руках.

Для каких работ подходит?

Плазмотроны с водяной системой охлаждения предназначены для разделительного резания металлопроката разных марок и толщин, а также цветных металлов и их сплавов. Их используют как для прямолинейного, так и для фигурного раскроя. Применяются преимущественно в конструкции промышленного оборудования для плазменной резки.

Устройства этого типа используются в разных отраслях:

- строительная и металлургическая промышленность;

- тяжелое машиностроение;

- изготовление металлоконструкций;

- авиа-, автомобиле-, судостроение и др.

Фото 11. Пример использования портальной автоматической установки в заводских условиях

С помощью плазмотронов на воде можно резать стали с любым содержанием углерода и легирующих элементов, чугун, медь, алюминий, сплавы на их основе и даже титан. Главное здесь правильно подобрать смесь газов и выставить рабочие параметры (ток резки, давление газа и т.д.).

Технические характеристики и комплектация

Плазмотроны производятся разных видов, поэтому отличаются характеристиками. При выборе необходимо руководствоваться рабочими параметрами источника питания, с которым будет работать устройство.

Основные технические характеристики водяного плазмореза:

- номинальный рабочий ток;

- вид плазмообразующего газа;

- давление газа на входе;

- расход воздуха;

- давление воды на входе;

- расход воды.

Фото 12. Разные виды расходных элементов для плазмотрона

Поставляются плазморезы в сборе, их комплектация стандартная – т. е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

Производитель

Сегодня плазмотроны на воде выпускают многие зарубежные и отечественные производители. Но выбрать действительно надежное устройство довольно сложно, так как на рынке очень много подделок и несертифицированного товара.

Группа компаний ПУРМ является официальным производителем сварочного оборудования, аппаратов и машин для плазменной резки. Каждое устройство разрабатывается с учетом суровых российских условий эксплуатации, подходит для работы в условиях любых климатических зон.

Фото 13. Разные виды источников питания отечественного производителя ПУРМ

Компания специализируются на серийном выпуске сертифицированного оборудования, поставках комплектующих, запасных частей и расходных материалов. При необходимости выполняется шеф монтаж машин и производственных линий плазменной резки, пуско-наладочные работы, гарантийное и послегарантийное их обслуживание.

Где купить?

Купить подходящий для конкретных целей плазмотрон на воде можно непосредственно на сайте Группе компаний ПУРМ с доставкой при помощи транспортных компаний. Также возможен самовывоз (бесплатно), но в этом случае нужно предварительно согласовать место, дату и время получения – если забирать будет третье лицо, дополнительно нужна доверенность на получение товара.

В ассортименте есть разные виды плазмотронов на воде:

- Для автоматического раскроя – П3-400ВА, П2-400ВР, ПВР-180, ПВР-402М, ПВР-412 и другие.

- Для ручной резки – КШ5В-П3-ВА и КШ3В-П2-ВР в сборе с кабель-шланговыми пакетами длиной 10 и 20 м.

Сотрудники компании проконсультируют по выбору, помогут подобрать плазморез в зависимости от технических характеристик имеющегося в наличии источника питания. При необходимости можно заказать комплект оборудования для конкретных производственных задач – автоматическую машину с ЧПУ или стандартный ручной аппарат.

Процесс плазменной сварки: принципы работы

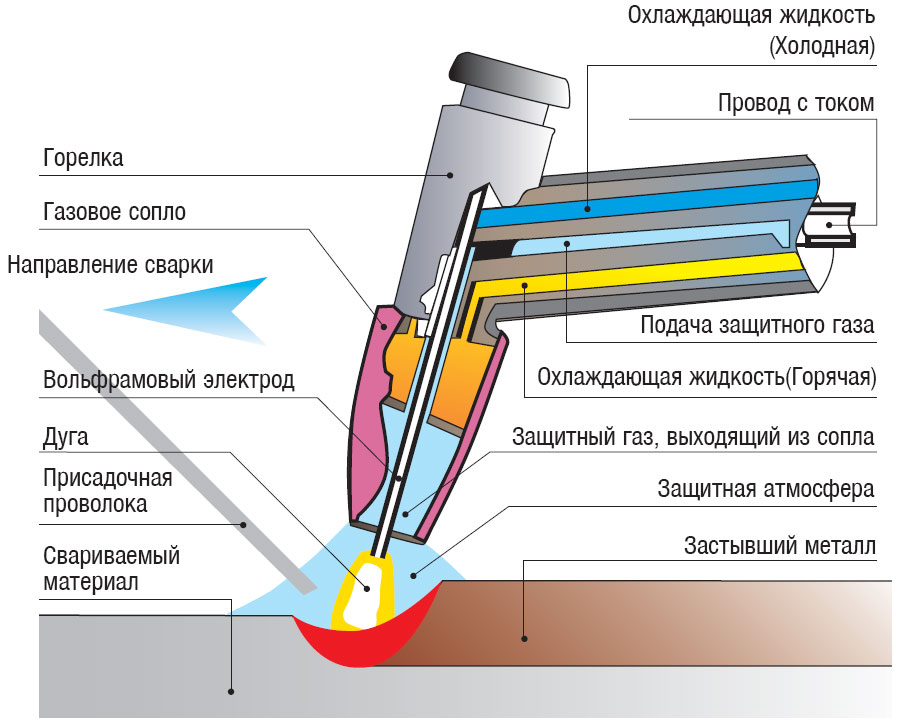

Процесс плазменно-дуговой сварки обычно сравнивают с процессом дуговой сварки вольфрамовым электродом.

Если электрическая дуга между вольфрамовым электродом и изделием сужается в поперечном сечении, ее температура увеличивается, поскольку по ней протекает то же самое количество тока.

Эта суженная дуга называется плазмой, или четвертым состоянием вещества.

Процесс работает за счет ионизации газа, процесса, происходящего при высоких температурах. Когда ионизированный газ может проводить электричество. Затем газ используется для передачи электрической дуги на свариваемую деталь. Высокая температура дуги сварит или сплавит два куска металла вместе.

Предпочтительным газом является аргон плюс вторичный газ гелия, смесь аргона и водорода или аргон. Вторичный газ защищает сварочную ванну, как и в других процессах сварки. Это уменьшает количество окисления, которое образуется на сварном шве.

Плазменная горелка содержит электрод из вольфрама, помещенный в сопло из меди. На кончике сопла имеется небольшое отверстие. Дуга зажигается между электродом и концом сопла. Затем дуга переносится на свариваемый материал.

Затем дуга переносится на свариваемый материал.

Небольшое отверстие заставляет газ проходить через «зауженное отверстие или отверстие». Это концентрирует тепло на относительно меньшей площади. Способность направлять концентрированное тепло таким образом позволяет сварщику производить сварку очень высокого качества.

Результатом является процесс, обеспечивающий более высокую скорость сварки, меньшую деформацию, более ровные сварные швы, меньшее разбрызгивание и больший контроль зоны сварки, что снижает риск повреждения любых близлежащих термочувствительных компонентов. Расходные материалы также имеют долгий срок службы.

Видео процесса дуговой плазменной сварки

Режимы работы процесса плазменной сварки

Дуговая плазменная сварка

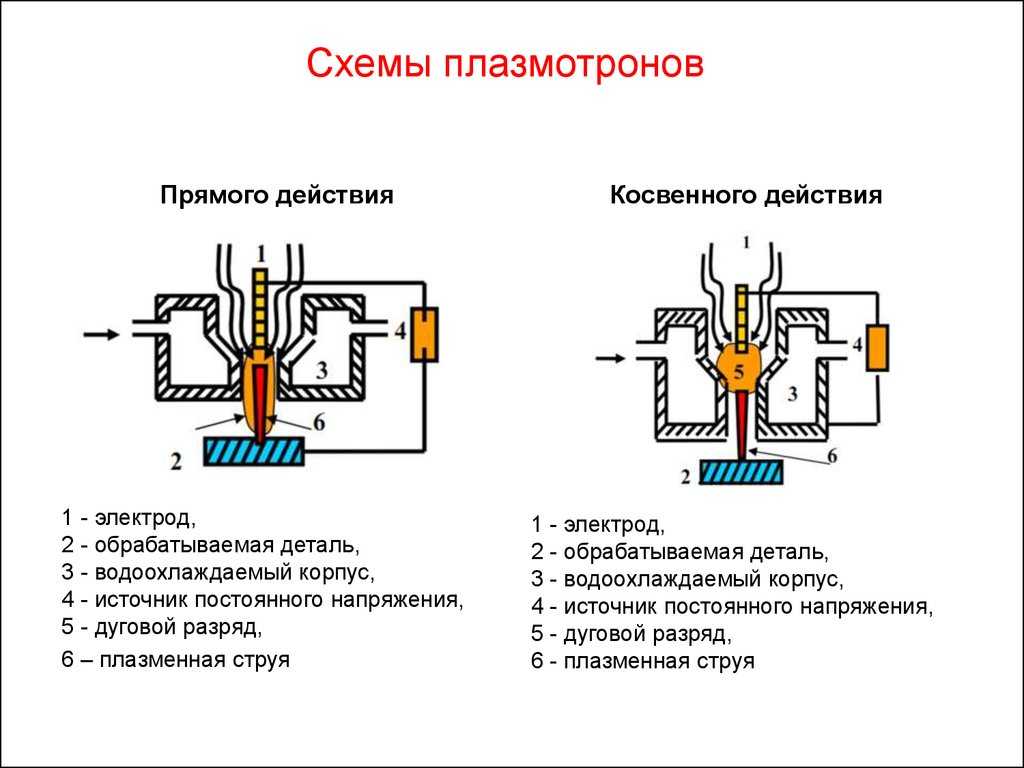

Существует два режима работы процесса плазменной сварки: дуга без переноса и дуга с переносом.

- Режим дуги без переноса : В режиме без переноса ток течет от электрода внутри горелки к соплу с отверстием и обратно к источнику питания. Он используется для плазменного напыления или нагревания неметаллов.

- Режим переноса дуги : В режиме переноса дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания.

Разница между этими двумя режимами работы показана на рис. 10-37 ниже. Перенесенный режим дуги используется для сварки металлов. Для сравнения показан процесс с использованием газовой вольфрамовой дуги.

Переносимые и непереносимые плазменные дуги — Рисунок 10-37

Как генерируется плазма

Плазма образуется за счет сжатия электрической дуги, проходящей через отверстие сопла. Через это отверстие также нагнетаются горячие ионизированные газы. Плазма имеет жесткую столбчатую форму и параллельные стороны, поэтому она не расширяется так же, как газовая вольфрамовая дуга. Эта высокотемпературная дуга, направленная на изделие, расплавит поверхность основного металла и присадочный металл, добавленный для выполнения сварного шва. Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя расплавленную сварочную ванну. Это похоже на газовую вольфрамовую дугу. Однако высокотемпературная плазма заставляет это происходить быстрее и известна как режим работы вплавления. На рис. 10-36 показано поперечное сечение головки плазменно-дуговой горелки.

Эта высокотемпературная дуга, направленная на изделие, расплавит поверхность основного металла и присадочный металл, добавленный для выполнения сварного шва. Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя расплавленную сварочную ванну. Это похоже на газовую вольфрамовую дугу. Однако высокотемпературная плазма заставляет это происходить быстрее и известна как режим работы вплавления. На рис. 10-36 показано поперечное сечение головки плазменно-дуговой горелки.

Высокая температура плазмы или сжатой дуги и высокоскоростная плазменная струя обеспечивают повышенную скорость теплопередачи по сравнению с дуговой сваркой вольфрамовым электродом при использовании того же тока. Это приводит к более высокой скорости сварки и более глубокому проплавлению шва. Этот метод работы используется для сварки очень тонких материалов. и для сварки многопроходных разделочных и угловых швов.

Процесс сварки с замочной скважиной

Другим методом использования процесса плазменной сварки является метод сварки с замочной скважиной. Струя плазмы проникает сквозь заготовку и образует отверстие или замочную скважину. Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для суставов, где плазма может проходить через сустав. Он используется для основных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Струя плазмы проникает сквозь заготовку и образует отверстие или замочную скважину. Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для суставов, где плазма может проходить через сустав. Он используется для основных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод «замочной скважины» обеспечивает однопроходную сварку с полным проплавлением, которая может выполняться как вручную, так и автоматически во всех положениях.

Расчет соединения

Расчет соединения основан на толщине металла и определяется двумя методами работы.

- Метод «замочной скважины» : Для метода «замочной скважины» конструкция соединения ограничивается типами с полным проваром. Предпочтительной конструкцией соединения является квадратная канавка без минимального раскрытия корня. Для корневых проходов, особенно на толстостенных трубах, используется U-образная конструкция канавки.

Поверхность корня должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение замочной скважины.

Поверхность корня должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение замочной скважины. - Метод вплавления : Для метода вплавления для сварки тонколистовых металлов толщиной от 0,020 дюйма (0,500 мм) до 0,100 дюйма (2,500 мм) следует использовать сварной шов с квадратной разделкой. Для толщины свариваемой фольги от 0,005 дюйма (0,130 мм) до 0,020 дюйма (0,0500 мм) следует использовать кромочное фланцевое соединение. Фланцы расплавляются, чтобы обеспечить присадочный металл для выполнения сварного шва.

При использовании режима вплавления для толстых материалов можно использовать те же общие детали соединения, что и для дуговой сварки в среде защитного металла и дуговой сварки вольфрамовым электродом в среде защитного газа. Его можно использовать для угловых швов, фланцевых швов, всех типов швов с разделкой кромок и т. д., а также для соединений внахлест с использованием дуговой точечной сварки и дуговой шовной сварки. На рис. 10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

Различные соединения для плазменной дуги — Рисунок — 10-38

Сварочный контур и ток

Сварочный контур для процесса плазменной сварки более сложный, чем для дуговой сварки вольфрамовым электродом.

В качестве схемы управления требуется дополнительный компонент, помогающий запускать и останавливать плазменную дугу. Используется тот же источник питания.

Имеются две газовые системы, одна для подачи плазмообразующего газа, а вторая для защитного газа.

Сварочная схема для плазменно-дуговой сварки показана на рис. 10-39.. Используется постоянный ток постоянного тока (СС). Переменный ток используется только для нескольких приложений.

PAW (плазменно-дуговая сварка) Принципиальная схема – рис. 10-39

Советы по использованию процесса

Вольфрамовый электрод должен быть точно отцентрован и расположен относительно отверстия в сопле. Ток вспомогательной дуги должен поддерживаться достаточно низким, достаточно высоким, чтобы поддерживать стабильную вспомогательную дугу. При сварке очень тонких материалов в диапазоне фольги вспомогательной дуги может быть достаточно.

При сварке очень тонких материалов в диапазоне фольги вспомогательной дуги может быть достаточно.

Когда присадочный металл используется как часть процесса плазменной сварки, он добавляется таким же образом, как и при дуговой сварке вольфрамовым электродом. Однако, чем больше расстояние от резака до изделия, тем больше возможностей для добавления присадочного металла. Оборудование должно быть правильно отрегулировано, чтобы защитный газ и плазменный газ находились в правильных пропорциях. Также необходимо использовать подходящие газы.

Подвод тепла важен. Поток плазменного газа также оказывает важное влияние. Эти факторы показаны на рисунке 10-40.

Качество плазменной сварки и распространенные неисправности — Рисунок 10-40

Присадочный металл и другое оборудование

Присадочный металл обычно используется в процессе плазменной сварки, за исключением сварки самых тонких металлов. Состав присадочного металла должен соответствовать основному металлу. Размер стержня присадочного металла зависит от толщины основного металла и сварочного тока. Присадочный металл обычно добавляется в ванну вручную, но может добавляться автоматически.

Присадочный металл обычно добавляется в ванну вручную, но может добавляться автоматически.

Защитный газ

Инертный газ, аргон, гелий или их смесь, используется для защиты области дуги от атмосферы. Аргон более распространен, потому что он тяжелее и обеспечивает лучшую защиту при более низких скоростях потока. Для плоской и вертикальной сварки достаточно расхода защитного газа от 15 до 30 куб. футов в час (от 7 до 14 литров в минуту).

Сварка в верхнем положении требует немного большей скорости потока. Аргон используется в качестве плазменного газа со скоростью от 1 куб. футов в час (0,5 литра в минуту) до 5 куб. футов в час (2,4 литра в минуту) для сварки, в зависимости от размера горелки и области применения. Активные газы не рекомендуются для плазмообразующего газа. Кроме того, требуется охлаждающая вода.

Качество, скорость наплавки и переменные

Качество процесса плазменной сварки чрезвычайно высокое и обычно выше, чем сварка вольфрамовой дугой, поскольку вероятность включения вольфрама в сварной шов минимальна или отсутствует. Скорость наплавки при плазменно-дуговой сварке несколько выше, чем при дуговой сварке вольфрамовым электродом в среде защитного газа, и показана кривой на рис. 10-41.

Скорость наплавки при плазменно-дуговой сварке несколько выше, чем при дуговой сварке вольфрамовым электродом в среде защитного газа, и показана кривой на рис. 10-41.

Графики сварки для процесса плазменной дуги представлены данными в таблице 10-5. Скорость наплавки при плазменно-дуговой сварке

— рисунок 10-41

Переменные процесса для процесса плазменной сварки показаны на рисунке 10-41. Большинство переменных, показанных для плазменной дуги, аналогичны другим процессам дуговой сварки. Есть два исключения: поток плазмообразующего газа и диаметр отверстия в сопле.

Основные переменные оказывают существенное влияние на процесс. Второстепенные переменные обычно фиксируются при оптимальных условиях для данного приложения. Все переменные должны появиться в процедуре сварки.

Переменные, такие как угол и отступ электрода и тип электрода, считаются фиксированными для приложения.

Процесс плазменной сварки реагирует на эти переменные иначе, чем процесс дуговой сварки вольфрамовым электродом.

Расстояние между горелкой и изделием менее чувствительно при использовании плазмы, но угол наклона горелки при сварке деталей разной толщины более важен, чем при сварке вольфрамовой дугой. Плазменно-дуговая сварка

. Процедура сварки. Сварочный график. Применение вручную – Таблица 10-5

Вариации процесса

Сварочный ток может быть импульсным, чтобы получить те же преимущества, что импульсный режим дает при дуговой сварке вольфрамовым электродом в среде защитного газа. Импульс сильного тока используется для максимального проникновения, но не постоянно, чтобы обеспечить затвердевание металла. Это дает более легко контролируемую лужу для работы вне рабочего места. Импульсную сварку можно осуществлять тем же аппаратом, что и для газовой вольфрамовой дуговой сварки.

Способ подачи присадочной проволоки

Способ подачи присадочной проволоки с помощью плазмы практически такой же, как и при дуговой сварке вольфрамовым электродом. Можно использовать концепцию «горячей проволоки». Это означает, что на присадочную проволоку подается ток низкого напряжения для ее предварительного нагрева перед входом в сварочную ванну.

Это означает, что на присадочную проволоку подается ток низкого напряжения для ее предварительного нагрева перед входом в сварочную ванну.

Программируемая плазменная дуговая сварка

Программируемая сварка также может использоваться для процесса плазменной сварки так же, как она используется для дуговой сварки вольфрамовым электродом. Используется один и тот же источник питания с возможностью программирования, что дает преимущества для определенных видов работ. Сложность программирования зависит от потребностей конкретного приложения. В дополнение к программированию сварочного тока часто необходимо программировать поток плазмообразующего газа. Это особенно важно при закрытии замочной скважины, необходимой для корневого прохода сварного шва, соединяющего два отрезка трубы.

Плазменно-дуговая резка (PAC)

Плазменно-дуговая резка работает по тем же основным принципам, что и плазменно-дуговая сварка. Столб горячей ионизированной плазмы выходит из сужающего сопла с большой скоростью и плавит основной металл. Затем он удаляет расплавленный металл для создания пропила.

Затем он удаляет расплавленный металл для создания пропила.

В этой статье мы кратко рассмотрим различные компоненты оборудования для плазменной дуговой резки, такие как пульт управления, резак, выбор плазменного газа и защитного газа. Далее в статье кратко обсуждаются основные принципы работы PAC.

На рисунке 1 ниже показана основная терминология, связанная с плазменной дуговой горелкой.

Дуга, создаваемая электродом, сужается при прохождении через отверстие. Когда дроссельный газ вступает в контакт с дугой, он быстро нагревается до высокой температуры. В результате он расширяется до большего объема. Проходя через сужающее сопло, он ускоряется. Это называется плазменным газом.

Температура и скорость плазмообразующего газа зависят от давления газа на входе, тока, подводимого к электроду, формы и диаметра сужающего сопла. Эти переменные должны соответствовать требованиям приложения.

Оборудование

Резак

Элементы управления

Источники питания

Выбор газа

Принципы работы

Двухпоточная плазменная резка

Плазменная резка с водяным экраном

Плазменная резка с впрыском воды

Другие аспекты оборудования для плазменной дуговой резки

Приложения

Смотрите также:

Оборудование

Оборудование для плазменной резки аналогично оборудованию для плазменной сварки. Он состоит из сварочной горелки, режущего газа, источника питания, системы управления и подачи охлаждающей воды. Плазменно-дуговая резка может производиться как ручным способом, так и механическим.

Он состоит из сварочной горелки, режущего газа, источника питания, системы управления и подачи охлаждающей воды. Плазменно-дуговая резка может производиться как ручным способом, так и механическим.

Резак

Резак состоит из электрододержателя. Функция держателя заключается в центральном расположении электрода по отношению к сужающему соплу. Электрод в этом процессе является неплавящимся.

Температура во время резки очень высока. Следовательно, электрод и горелку необходимо охлаждать с помощью подачи охлаждающей воды, циркулирующей через горелку.

Плазмообразующий газ вводится в верхней части горелки и течет в кольцевом пространстве между электродом и сужающим соплом. Когда газ вступает в контакт с дугой, он принимает форму плазмы, которая выполняет работу по резке.

Сужающее сопло имеет различные диаметры для различных горелок и для различных применений. Диаметр отверстия зависит от тока, подаваемого на электрод. Для более высокого тока необходим больший диаметр отверстия.

Конструкция сопла может быть однопортовой или многоканальной, в зависимости от разрезаемого металла. Сопло многоходового типа имеет параллельные порты для подачи защитного газа в дополнение к основному жиклеру. Многопортовые насадки обеспечивают более высокое качество резки, чем однопортовые.

Элементы управления

Пульт управления для плазменно-дуговой резки имеет необходимые органы управления для включения и выключения подачи газа и охлаждающей воды. Предусмотрен переключатель расхода воды для отключения работы, если подача охлаждающей воды падает ниже определенного уровня.

Кроме того, имеются расходомеры, измеряющие скорость потока различных режущих газов через горелку.

Когда резка выполняется с высоким напряжением питания, консоль управления также содержит функции программирования для регулирования сильного и слабого тока, а также для управления скоростью потока дроссельного газа.

Источники питания

Напряжение холостого хода источников питания, используемых для плазменной резки, обычно варьируется от 120 до 400 вольт. Как правило, для PAC используются источники питания постоянного тока, которые создают падающую кривую C-V.

Как правило, для PAC используются источники питания постоянного тока, которые создают падающую кривую C-V.

Мощность источника питания должна соответствовать толщине и типу основного металла, который необходимо разрезать, скорости резки и конструкции резака.

При большой толщине основного металла следует использовать источник питания с высоким напряжением холостого хода. Для резки металла толщиной 2 дюйма источник питания должен иметь напряжение OCV 400 вольт. Для резки более тонких металлов будет достаточно источника питания с OCV от 10 до 200 вольт.

Некоторые источники питания, хотя и не все, даже имеют переключатель для увеличения или уменьшения напряжения холостого хода по желанию оператора.

Ток, подаваемый источниками питания для PAC, составляет от 70 до 1000 ампер. Выбор источника питания в этом отношении зависит от толщины разрезаемого основного металла, типа основного металла и скорости резки.

Выбор газа

Выбор газа для резки зависит от типа обрабатываемого основного металла. Режущий газ также определяет качество резки, поэтому выбор газа также зависит от требований к чистовой обработке.

Режущий газ также определяет качество резки, поэтому выбор газа также зависит от требований к чистовой обработке.

Цветные металлы обычно режут с использованием азота, азотно-водородной смеси или аргонно-водородной смеси в качестве режущего газа. Если требуется разрезать титан или цирконий, выбор газа ограничивается аргоном. Это потому, что это очень активные металлы; использование реактивного газа может привести к охрупчиванию, поэтому подойдет только инертный газ.

Когда необходимо резать углеродистую или низколегированную сталь, используется сжатый воздух (состоящий из 80% азота и 20% кислорода по объему). В некоторых системах в качестве режущего газа используется азот. Однако кислород вводится в плазму позже по потоку. Это помогает избежать контакта электрода с кислородом, тем самым предотвращая его окисление и тем самым продлевая срок его службы.

Если требуется высокое качество резки, в качестве плазмообразующего газа используется аргон-водород, а в качестве защитного газа — азот.

Для резки некоторых цветных металлов в качестве режущего газа используется азот, а в качестве защитного газа используется диоксид углерода.

Принцип работы

На следующем рисунке показаны основные компоненты схемы плазменно-дуговой резки.

При плазменной резке используется постоянный ток, при этом электрод подключается к отрицательной клемме, а заготовка – к положительной клемме (полярность DCEN). Горячий ионизированный столб плазмы вылетает из сужающего сопла с большой скоростью. В режиме переносной дуги дуга зажигается между электродом, размещенным внутри сопла, и заготовкой.

Однако дуга возможна благодаря вспомогательной дуге, которая сначала зажигается между электродом и сужающим соплом. Сопло подключается к клемме заземления, а вспомогательная дуга инициируется высокочастотным генератором, подключенным к электроду. Эта дуга поддерживается некоторое время, пока газ не продует отверстие и не установит путь с низким сопротивлением для зажигания дуги между электродом и заготовкой.

При зажигании основной дуги система управляет размыканием реле вспомогательной дуги, чтобы избежать ненужного нагрева сужающего сопла.

Во время операции плазменно-дуговой резки возникают очень высокие температуры порядка от 18000°F до 25000°F (от 10000°C до 14000°C). Следовательно, в сопле должна циркулировать активная подача охлаждающей воды. Насадка изготовлена из медного сплава. Это обеспечивает быстрое охлаждение.

Последние разработки в области плазменно-дуговой резки позволяют использовать несколько вариантов процесса для различных областей применения. Некоторые из вариантов обсуждаются ниже:

Двухпоточная плазменная резка

В этом варианте вокруг плазмы создается слой защитного газа. Этот газ подается через сопло защитного газа, которое находится снаружи сужающего сопла.

Газ, подаваемый через отверстие сужающего сопла, обычно представляет собой азот. Выбор вторичного защитного газа зависит от разрезаемого материала. Для алюминия это смесь аргона и водорода, а для мягких сталей и нержавеющей стали можно использовать углекислый газ.

Использование вторичного защитного газа позволяет использовать несколько более высокие скорости для низкоуглеродистой стали. Однако для некоторых металлов качество реза не на должном уровне.

Плазменная резка с водяным экраном

Этот вариант аналогичен описанной выше двухпоточной плазменной дуговой резке, за исключением того, что вместо защитного газа используется вода. Это продлевает срок службы сопла, однако резкость и скорость реза не сильно улучшаются.

Плазменная резка с впрыском воды

В этом варианте плазменно-дуговой резки симметричная струя воды попадает одновременно с основной дугой вокруг сужающего сопла. Водяной покров обеспечивает защиту плазмы от атмосферных газов и дополнительно сужает поток плазмы.

Конец сопла за водяной пленкой выполнен из керамического материала, чтобы не возникала двойная дуга.

Эта сжатая водой плазма создает узкий четко очерченный разрез. Можно использовать более высокие скорости, чем при обычной плазменной дуговой резке.

Когда дроссельный газ и защитная вода вводятся по касательной, плазмообразующий газ, выходящий из сопла, имеет вихревое движение. Это дает острый угол на одной из частей и скос на другой части. Этот тип поведения иногда выгоден, когда требуется скос на одной из частей.

Когда требуется большой ток, резак устанавливается на тележке с механическим приводом, а не в руке. Когда используются большие токи, брызги воды, окружающие плазму, выполняют функцию уменьшения дыма и шума, исходящих от операции резки.

Иногда также используются рабочие столы, в которых вода контактирует с нижней частью металлического изделия. Вода на нижней стороне уменьшает дым и шум.

Другие аспекты оборудования для плазменно-дуговой резки

Плазменная дуговая резка может использоваться для резки металлов во всех положениях. Горелка, используемая в процессе, как описано в предыдущих параграфах, имеет не ту же конструкцию, что и горелка для плазменной дуговой сварки, а другую конструкцию. PAC также можно использовать для прокалывания отверстий и строгания металла.

PAC также можно использовать для прокалывания отверстий и строгания металла.

Металлы, которые обычно режут с помощью плазменной резки, включают алюминий и нержавеющую сталь, хотя они также могут использоваться для резки медных сплавов, углеродистой стали и никелевых сплавов.

Пульт управления оснащен специальными регуляторами для регулирования расхода плазмообразующего газа и расхода защитного газа. Реле протока воды предназначено для контроля уровня охлаждающей воды в циркуляции. Если уровень падает ниже определенного уровня, переключатель отключает операцию.

В автоматическом режиме горелка PAC устанавливается внутри автоматической машины газовой резки, которая направляет движение горелки.

При режущем действии образуется большое количество газов. Поэтому работы по резке следует выполнять в помещении с достаточной вентиляцией. Кроме того, во время резки возникает много шума. Следовательно, следует носить средства защиты органов слуха, особенно при работе с оборудованием, потребляющим большую электрическую мощность.