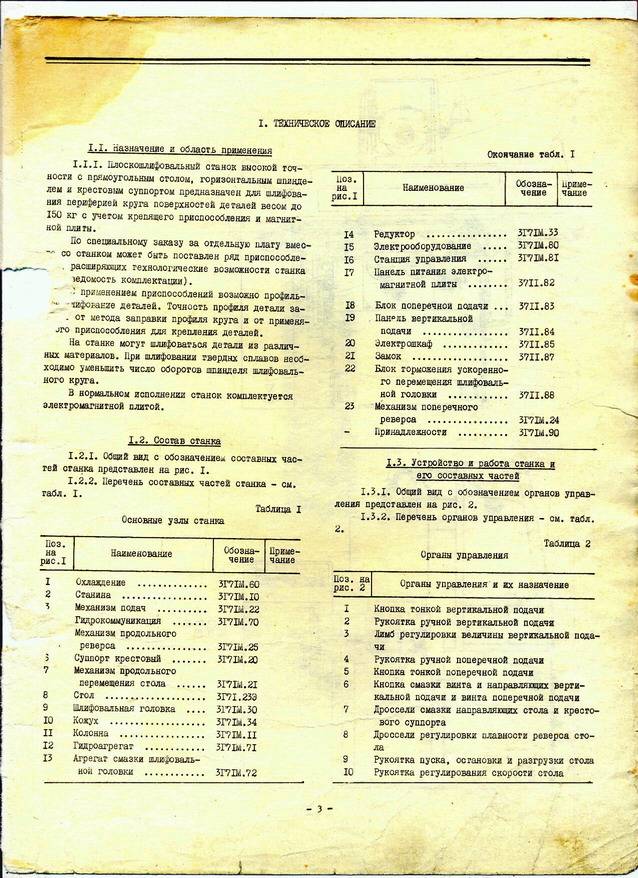

Плоскошлифовальный 3г71 характеристики: 3Г71 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Паспорт, Руководство, Схемы, Описание, Характеристики

Содержание

8.3 Порядок выполнения работы

8.3.1 Пользуясь

настоящим руководством, ознакомьтесь

с различными видами шлифования, абразивным

инструментом и элементами резания при

шлифовании на нем.

8.3.2 Изучите

устройство плоскошлифовального станка

3Г71 и основные движения при шлифовании

на нем.

8.3.3 Определите

режимы резания при шлифовании

горизонтальной поверхности бруска из

закаленной стали в соответствии с

индивидуальным заданием и технической

характеристикой станка.

8.3.4 Определите

длину поперечного перемещения круга

относительно детали

где λ 1и

λ2

— величины недобега и перебега шлифовального

круга.

Λ1=

λ2

=3 — 5 мм;

B—

ширина шлифуемой поверхности;

b —

ширина шлифовального круга, мм.

8.3.5 Установите

скорость продольной подачи Sд. Обычно

Обычно

при шлифовании

Sд = 6 — 25 м/мин. Для

рассматриваемого случая можно принять

Sд = 6,3 м/мин.

8.3.6 Пользуясь

справочными таблицами 8.1, 8.2, 8.3 выберите

марку шлифовального круга, величину

поперечной подачи DSп и подачу на глубину

DS.

8.3.7 Определите

число ходов стола nД:

Округлите значение

nД до большего целого числа.

8.3.8 Определите

длину хода стола: L x.ст

= L+20

8.3.9 Определите

основное время

8.3.10 Установите

стальную заготовку на магнитную плиту

станка.

Настройте станок

на шлифованные плоскости. Под руководством

учебного мастера выполните шлифование

заготовки согласно индивидуальному

заданию. Соблюдайте при этом правила

техники безопасности.

8.3.11 По результатам

выполненной работы заполните таблицы.

8.4 Рекомендации по выбору режимов шлифования плоскостей из

закалённой

стали периферией круга

Таблица 8.1 — Выбор

шлифовального круга

Таблица 8.2 —

Поперечная подача Dsпр,

мм/ход

Таблица 8.3 — Подача

на глубину DSп,

мм/ход

8.5 Содержание отчёта

8.5.1 Схемы различных

видов шлифования с указанием движений

резания.

8.5.2 Перечень

основных частей шлифовального станка

модели 3Г71.

8.5.3 Расчет режимов

резания и основного времени в соответствии

с индивидуальным заданием.

8.5.4 Таблица

результатов.

8.6 Контрольные вопросы

8.6.1 Какие виды

шлифования вы знаете?

8.6.2 Укажите движения

резания при различных видах шлифования.

8.6.3 Какие режимы

резания определяются при шлифовании

на шлифовальном станке?

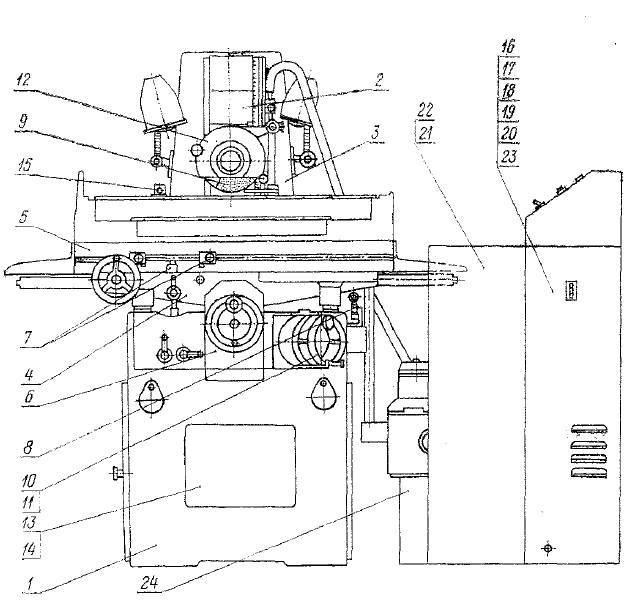

8. 6.4 Укажите основные

6.4 Укажите основные

узлы плоскошлифовального станка модели

3Г71.

8.6.5 Какие

характеристики включают в себя маркировка

шлифовального круга?

78

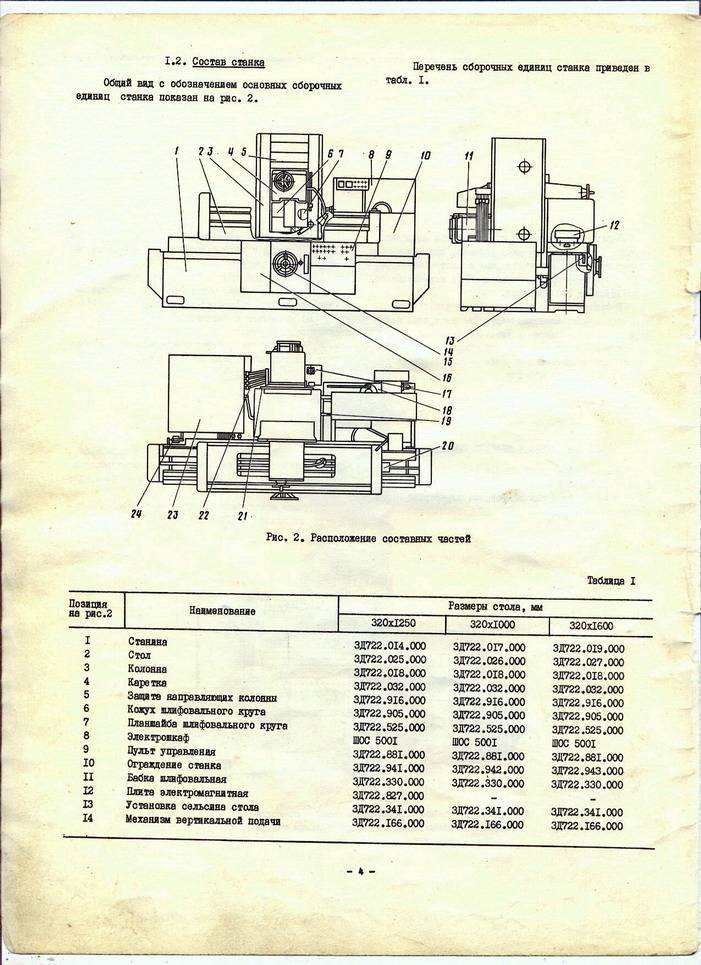

3Е711В станок плоскошлифовальный с горизонтальным шпинделем универсальный. Паспорт, Руководство, Схемы, Описание, Характеристики

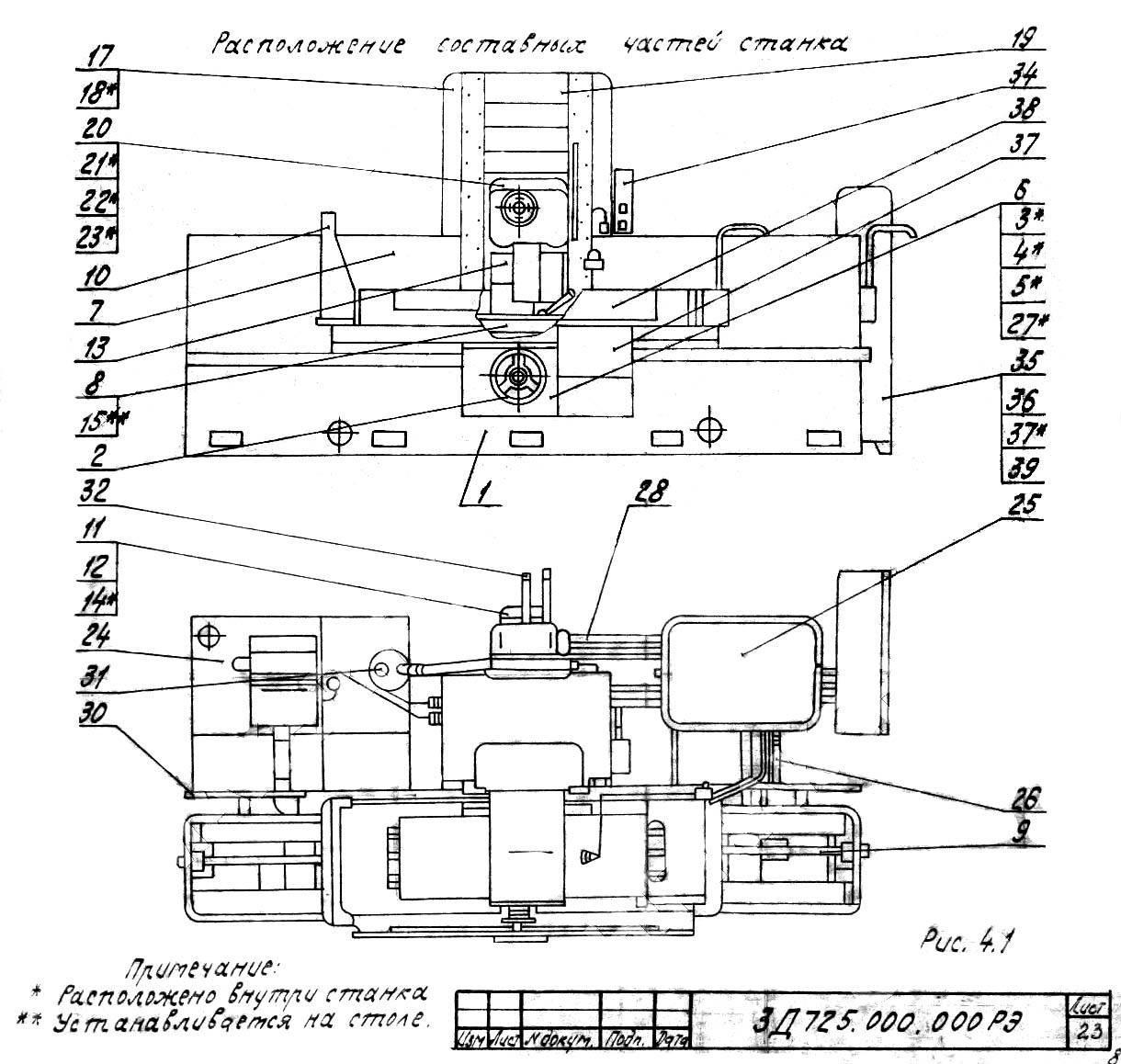

Перечень органов управления шлифовального станка 3л722в

- Кнопка «Гидропривод, пуск»

- Кнопка «Общий стоп»

- Кнопка «Размагничивание электромагнитной плиты»

- Кнопка включения возвратно-поступательного движения стола

- Кнопка включения намагничивания плиты

- Кнопка остановки движения стола

- Кнопка включения возвратно-поступательного движения стола

- Рукоятка изменения количества подаваемой СОЖ в зону резания

- Кнопка останова движения стойки

- Кнопка включения движения стойки от себя

- Рукоятка ручной вертикальной микроподачи

- Сигнальная лампа

- Сигнальная лампа

- Сигнальная лампа

- Сигнальные лампы

- Указатель нагрузки электродвигателя шлифовального круга

- Сигнальная лампа

- Сигнальные лампы

- Указатель величины скорости стола

- Сигнальная лампа

- Сигнальная лампа

- Сигнальная лампа

- Переключатель режима работы стойки

- Кнопка включения вращения шлифовального круга

- Переключатель режима вертикальных подач шлифовальной бабки

- Кнопки ускоренного вертикального перемещения шлифовальной бабки

- Кнопка толчкового вертикального перемещения шлифовальной бабки вниз

- Кнопка замедленного непрерывного вертикального перемещения шлифовальной бабки вниз

- Рукоятка автоматического выключателя

- Кнопки ускоренного вертикального перемещения шлифовальной бабки

- Переключатель характера вертикальных подач шлифовальной бабки в автоматическом режиме

- Переключатель выбора величины вертикальной автоматической подачи

- Рукоятки настройки величины хода стойки

- Кнопка остановки вращения шлифовального круга

- Выключатель системы подачи и очистки СОЖ

- Рукоятки настройки величины хода стойки

- Выключатель лампы местного освещения

- Рукоятка настройки величины автоматической поперечной подачи

- Рукоятки настройки величины и места хода стола

- Кнопка включения движения стойки на себя

- Рукоятки настройки величины и места хода стола

- Тумблер задания скорости стола

- Маховик ручного перемещения стойки

- Тяга режима работы поперечного перемещения стойки

- Рукоятка микрометрической подачи стойки

- Рукоятка включения ручной микрометрической подачи стойки

- Кнопка обнуления УЦИ.

Ф5290

Ф5290

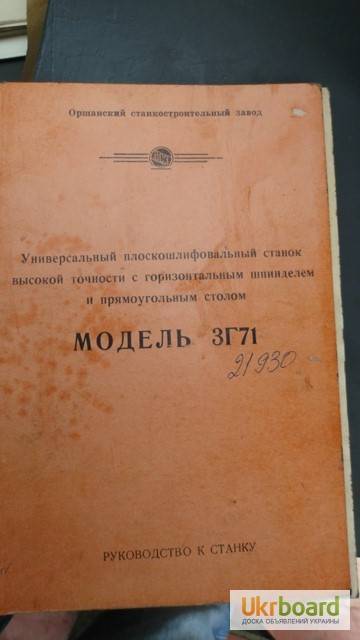

Сведения о производителе плоскошлифовального станка 3е711в

Производитель плоскошлифовального станка 3Е711В Оршанский станкостроительный завод Красный борец, основанный в 1900 году.

В 1959 году на заводе началось производство плоскошлифовальных станков высокой и особо высокой точности.

В 1967 году был выпущен плоскошлифовальный станок 3711 первый в СССР металлорежущий станок особо высокой точности.

Универсальный плоскошлифовальный станок высокой точности 3Е711В с горизонтальным шпинделем заменил устаревший станок 3Г71.

Станки, выпускаемые оршанским станкостроительным заводом

- 3Б70В — станок плоскошлифовальный с горизонтальным шпинделем, 160 х 400

- 3Г71 — станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Г71М — станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Д711АФ10-1 (Орша 2045) — станок плоскошлифовальный с крестовым столом, 200 х 450

- 3Д711ВФ11 — станок плоскошлифовальный с УЦИ, 200 х 630

- 3Е710В — станок плоскошлифовальный с горизонтальным шпинделем, 125 х 250

- 3Е711АФ1 — станок плоскошлифовальный особо высокой точности с УЦИ, 200 х 630

- 3Е711В — станок плоскошлифовальный с горизонтальным шпинделем, 200 х 630

- 3Е711ВФ1 — станок плоскошлифовальный с горизонтальным шпинделем с УЦИ, 200 х 630

- 3Е711ВФ2 — станок плоскошлифовальный с ЧПУ, 200 х 630

- 3711, 3701 — станок плоскошлифовальный особо высокой точности, 200 х 630, 125 х 400

- Орша-Ф32Ш — станок консольно-фрезерный широкоуниверсальный, 320 х 1400

- СФ-1 — станок сверлильно-фрезерный настольный, Ø 23

- ТШ-1 — станок настольный точильно-шлифовальный, Ø 250

- ТШ-2 — станок точильно-шлифовальный, Ø 300

- ТШ-3 — станок точильно-шлифовальный, Ø 400

- ТШ-4 — станок точильно-шлифовальный, Ø 400

Схема гидравлическая плоскошлифовального станка 3е711в

Гидравлическая схема плоскошлифовального станка 3е711в

1. Схема гидравлическая плоскошлифовального станка 3Е711В. Смотреть в увеличенном масштабе

Схема гидравлическая плоскошлифовального станка 3Е711В. Смотреть в увеличенном масштабе

2. Схема гидравлическая плоскошлифовального станка 3Е711В. Смотреть в увеличенном масштабе

Гидравлическая система для гаммы плоскошлифовальных станков ЗЕ711В предназначена:

- для продольного реверсированого перемещения стола

- вывода его в зону загрузки по окончании цикла обработки

- привода механизма автоматической вертикальной подачи и централизованного автоматического смазывания

Гидростанция снабжена установкой для охлаждения масла.

Продольное перемещение стола производится от сдвоенного лопастного насоса 1. Пуск двигателя стола выполняется краном 7 (1), установленным в положении Б. В положении А дросселирующего гидроусилителя 22 масло от насоса 1 (малой подачи) поступает по цепи 1-59-58-7/-73-22-64 под торец дросселирующего гидрораспределителя 9, а слив из-под другого его торца происходит по цепи 65-22, и гидрораспределитель занимает положение Б.

При этом масло подается в правую полость гидроцилиндра 26 от насоса большой подачи по цепи 1-51-28-49-3-52-11-53 и стол перемещается влево одновременно происходит дополнительное питание линии нагнетания большего от меньшего по цепи 58-7/1/-72-4-52-24/2/-52, что обеспечивает устойчивые малые скорости стола.

Стол движется влево до тех пор, пока кулачок реверса не установит кран реверса 27, в положение Б. При этом масло при цепи 58-27-51 поступает под левый торец распределителя 12 и он занимает правое положение, соединяя магистрали 53 и 63. Распределитель 11 займет положение Б позже, так как давление под его торец поступает после реверса распределителя 12 Поэтому в этот момент в цепи 52-11-59-12-62 будет создаваться давление, которое поднимает клапан 5 и произойдет разгрузка насоса 1.

Когда распределитель 11 займет положение Б клапан 5 опуститься и масло поступит в левую полость гидроцилиндра 26 и стол перемещается вправо. Регулирование плавности реверса стола осуществляют дроссели на линии управления распределителя 11.

Распределитель 12 соединяет магистрали 54 и 63. Давление в магистрали 54 соответствует наладке дросселя 8 в скорости перемещения стола. Это давление определяет величину подъема клапана 5, и следовательно, величину давления в магистрали 52. Поэтому любому изменению давления на сливе из гидроцилиндра стола соответствует изменение давления в напорной магистрали.

После окончания цикла обработки электромагнит ЭМ1 отключается и распределитель 22 занимает положение Б. Масло по цепи 1-59-58 -7(1) -72-22 поступает в магистраль 65 и распределитель 21 займет положение Б, а распределитель 9 – положение В. Тогда после переключения крана реверса 27 в положение А распределитель перемещается влево, а распределитель 77 в положение Б, и масло по цепи 1-59-2-58-7-72-4-52-24(2)

При остановке стола краном 7 /1/ масло сливается в бак по цепи 1-51-28-49-3-52-9-62-25-57. При положении А гидрораспределителей 9 и 11 полости гидроцилиндра 26 и магистраль 62 соединены по цепи 53-11-52-9-55-62-11-54. Распределитель 12 объединяет магистрали 54 и 53.

Распределитель 12 объединяет магистрали 54 и 53.

В результате этого перепад давления на клапане 23 действует на клапан 5 и поднимает последний: мало от насоса 1 большой производительности дополнительно сливается через клапан 5. Устройство 29 служит для выпуска воздуха из гидроцилиндра 26. При соединении к гидросистеме теплообменников 31 слив масла осуществляется по цепи 62-31(1)-57-14.

Разжим и фиксация гидрогайки винта поперечного перемещения. Устранение зазора гидрогайки 25 осуществляется при установке крана 7(2) в положение А. В этом случае давление масла распространяется по цепи 58-20- 70- 7(2) и контролируется манометром 19. Фиксация суппорта выполняется подводом масла по цепи 58-7(2)-71 при положении Б крана 7(2).

Блокировка. С рукояткой крана 7(2) связан конечный выключатель блокировки поперечной подачи. Когда кран находится в положении «фиксация», включение электродвигателя поперечной подачи невозможно.

С рукояткой крана 7(1) связан конечный выключатель блокировки ручного перемещения стола. При перемещении стола посредством гидравлической системы масло по магистрали 72 поступает под торец плунжера механизма ручного перемещения 32. Последний выводит из зацепления реечное колесо и рейку стола.

При перемещении стола посредством гидравлической системы масло по магистрали 72 поступает под торец плунжера механизма ручного перемещения 32. Последний выводит из зацепления реечное колесо и рейку стола.

Технические данные и характеристики станка 3б722

| Наименование параметра | 3Б722 | 3Д722 | 3Л722В |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | П | П | В, А |

| Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм | 1000 х 360 х 400 | 1000 х 320 х 400 | 1250 х 320 х 400 |

| Наибольшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 900 х 320 х 280 | 1250 х 320 х 280 | |

| Наименьшие размеры обрабатываемых изделий на плите электромагнитной (длина х ширина х высота), мм | 50 х 40 х 5 | 50 х 40 х 3 | |

| Расстояние от оси шпинделя до зеркала стола, мм | 190. .630 .630 | 210..625 | 210..625 |

| Наибольшая масса изделий обрабатываемых на столе, кг | 600 | 600 | |

| Наибольшая масса изделий обрабатываемых на плите электромагнитной, кг | 300 | 400 | |

| Рабочий стол станка | |||

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 320 | 1000 х 320 | 1000 х 320 |

| Размеры поверхности электромагнитной плиты (длина х ширина), мм | 900 х 320 | 900 х 320 | |

| Продольное перемещение стола от гидравлики (наименьшее/наибольшее, мм | 300..1050 | 300..1010 | |

| Скорость возвратно-поступательного движения стола (регулирование бесступенчатое), м/мин | 2..40 | 3..45 | 3..35 |

| Шлифовальная бабка | |||

| Размеры шлифовального круга (наименьший и наибольший наружный диаметры), мм | 325…450 | ||

| Размеры шлифовального круга (внутренний диаметр/ высота), мм | 203/ 63 | ||

| Размеры шлифовального круга по ГОСТ 2424-75 | ПП450х80х203 | ПП450х80х203 | |

| Число оборотов шлифовального круга в минуту | 1460 | 1460 | 1460 |

| Наибольший допустимый крутящий момент на шпинделе, кгс*м | 6,7 | ||

| Наибольшая скорость шлифования, м/с | 34,4 | ||

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-67, ГОСТ 2323-76 (конструкция/ конусность/ наибольший диаметр) | 1/ 1:5/ 80 | 1/ 1:5/ 80 | |

| Наибольшее поперечное перемещение шлифовальной бабки (стойки), мм | 400 | 410 | 430 |

| Цена деления лимба поперечного перемещения шлифовальной бабки, мм | 0,05 | ||

| Поперечное перемещение шлифовальной бабки на один оборот лимба, мм | 4,5 | ||

| Ускоренное поперечное перемещение шлифовальной бабки, м/мин | 1,2 | ||

| Пределы скоростей поперечной подачи шлифовальной бабки (бесступенчатое регулирование), м/мин | 0,05. .3,0 .3,0 | 0,5..3,0 | |

| Автоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм/ход | 1..30 | 2..48 | 1..60 |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 440 | 415 | 415 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,004 | 0,002 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 1,0 | 0,5 | 0,2 |

| Автоматические вертикальные подачи шлифовальной бабки, мм | 0,005..0,1 | 0,004..0,1 | 0,002..0,128 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,450 | 0,450 | 0,200 |

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 6 | 8 | 13 |

| Электродвигатель шпинделя шлифовальной бабки (М1), кВт | 10 | 15 | 11 |

| Электродвигатель насоса гидросистемы (М2) (гидростанция), кВт | 5,5 | 7,5 | 4,0 |

| Электродвигатели воздушного теплообменника (М3, М11) (гидростанция), кВт | нет | 0,12 | 0,09 |

| Электродвигатель насоса системы смазки (М4), кВт | 0,12 | 0,25 | 0,25 |

| Электродвигатель привода механизма правки круга (М5), кВт | 0,09 | ||

| Электродвигатель насоса системы охлаждения (М6), кВт | 0,12 | 0,6 | 0,75 |

| Электродвигатель магнитного сепаратора (М7), кВт | 0,12 | 0,12 | 0,12 |

| Электродвигатель фильтра транспортера (М8), кВт | нет | 0,12 | 0,09 |

| Электродвигатель регулировки дросселя скорости движения стола (М9) (гидростанция), кВт | |||

| Электродвигатель насоса охлаждения масла (М10) гидростанция, кВт | 1,1 | ||

| Электродвигатель вертикального ускоренного перемещения шлифовальной бабки (М12), кВт | 1,1 | 0,75 | 0,6 |

| Электродвигатель привода поперечной подачи стойки (М13), кВт | 0,75 | ||

| Электродвигатель вертикальной подачи шлифовальной бабки (М14), кВт | шаговый | ||

| Электродвигатель насоса откачки утечек, кВт | нет | 0,25 | нет |

| Общая установленная мощность всех электродвигателей, кВт | 3,685 | 18,25 | |

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габариты и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 3410 х 2020 x 2290 | 3510 х 2130 х 2360 | 4810 х 2660 х 2660 |

| Масса станка, кг | 6950 | 8400 | 7000 |

- Продольно-шлифовальный станок 3Б722.

Руководство по эксплуатации, 1978

Руководство по эксплуатации, 1978 - Продольно-шлифовальный станок 3Б722. Руководство по эксплуатации, 1973

- Плоско-шлифовальные станки 3Б722, 3722. Альбом чертежей быстроизнашивающихся и запасных деталей

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д.

Универсально-заточные станки ,1968

Универсально-заточные станки ,1968 - Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

Указания по эксплуатации, техническому обслуживанию и ремонту станка 3л722в

Станки предназначены для эксплуатации в условиях УХЛ4 по ГОСТ 15150-69.

Шлифовальный круг перед пуском в работу должен подвергаться правке. Условия, режим и инструмент согласно требованиям РТМ2 И77-9-79.

Условия, режим и инструмент согласно требованиям РТМ2 И77-9-79.

Шлифовальный круг должен балансироваться до и после правки.

Назначение режимов резания следует производить, исходя из характеристики круга, материала изделия, технических требований на обработку.

При черновом шлифовании рекомендуется работать с наивысшей глубиной резания, допускаемой кругом, изделием, станком.

При чистовом шлифования глубина резания выбирается очень малой. Это повышает точность и уменьшает шероховатость обрабатываемой поверхности.

Скорость изделия назначается, исходя из того, что увеличение ее улучшает отвод тепла, увеличивает производительность, уменьшает образование прижогов. При повышенных требованиях к шероховатости поверхности следует принимать меньшие значения скорости.

Шлифование с окружной скоростью круга выше 34,4 м/с на станке не допускается!

При эксплуатации станка и соблюдении профилактических мероприятий срок работы станка до первого капитального ремонта (период межремонтного цикла) равен II годам при двухсменной работе.

Категория ремонтной сложности станка:

- механической части — 24,

- электрической части — 46.

При демонтаже салазок необходимо открепить скобу гайки пары «винт-гайка» качения от салазок.

При замене электродвигателя привода шлифовального круга нужно произвести динамическую балансировку при помощи сухарей на диске и грузиков на вентиляторе электродвигателя.

Контроль балансировки и уровня вибрации следует производить в двух плоскостях (по задней и передней опоре ротора электродвигателя) по вертикальной, горизонтальной, продольной и поперечной осям.

Эффективные значения виброскорости не должны превышать 1,1 мм/с, двойная амплитуда 10 мкм.

При сборке полумуфты нужно ориентировать относительно друг друга по меткам.

Бабку шлифовальную в сборе с кругом необходимо динамически отбалансировать на стачке по вертикальной, горизонтальной, поперечной и продольной осям в плоскости передней опоры шпинделя с помощью грузиков на планшайбе шлифовального круга. Величина двойной амплитуды колебаний не должна превышать 5 мкм.

При монтаже и демонтаже стола необходимо обратить внимание на положение рейки и зубчатое колесо сельсина стола. Если при монтаже стола положение рейки и зубчатого колеса изменится, то наладку устройства дистанционного управления ходом стола следует производить в следующей последовательности:

- снять нижнюю панель пульта управления;

- проверить правильность соединения фаз сельсина-датчика и сельсина-приемника;

- предварительно немного отвернув пальцы на дисках, снять с сельсинов-приемников ограничители;

- ослабить винты крепления упора и передвинуть его вверх;

- нажать кнопку «Стол влево» и держать ее нажатой, пока стол не выйдет в крайнее левое положение.

После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить;

После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить; - вращая ротор сельсина-приемника убедиться, что за полный оборот лампа 15 (см.рис.5) половину времени горит, а половину времени погашена. После этого нужно вывести ротор сельсина-приемника в зону, где лампа погашена, и, вращая его по часовой стрелке, добиться загорания лампы. Это положение ротора сельсина-приемника «соответствует команде на реверс «Вправо»;

- аналогично провести операцию при настройке реверса стола «Влево»;

Проверить правильность настройки устройства.

Для этого установить с помощью переключателя дросселя минимальную скорость стола и нажать кнопку «Стол влево».

При правильной настройке должен совершаться автоматический реверс стола в настроенных точках;

Остановить стол. Удерживая роторы сельсинов от поворота, одеть диски в положении, когда пальцы касаются упора.

Ввертывая пальцы, застопорить диски. Упор опустить вниз и затянуть винты. Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны зеркала стола.

Пустить стол. Реверс должен совершаться с выходом шлифовального круга из зоны зеркала стола.

Установить переключателем дросселя максимальную скорость стола.

При монтаже и демонтаже узлов поперечной подачи стойки необходимо провести наладку аналогично предыдущему пункту 10.10.

Для обеспечения параллельности оси шпинделя рабочей поверхности стола произвести регулировку при помощи клиньев 7 (см.рис.7). Момент затяжки клина не более 160 кгс.м.

Типы и характеристики плоского шлифования

Плоское шлифование — это процесс отделки, в котором используется вращающийся шлифовальный круг для сглаживания поверхности материала, сглаживания поверхности металлических или неметаллических материалов и придания им более изысканного вида.

Наиболее часто используемые абразивные материалы для поверхности шлифовальных кругов включают: оксид алюминия, карбид кремния, алмаз и кубический нитрид бора (CBN).

В соответствии со структурными характеристиками и конфигурацией плоскошлифовальных станков и рабочих столов плоскошлифовальные станки можно разделить на 4 типа, а именно: плоскошлифовальные станки с возвратно-поступательным движением с горизонтальным шпинделем, плоскошлифовальные с поворотным столом с горизонтальным шпинделем, плоскошлифовальные с возвратно-поступательным движением с вертикальным шпинделем, плоскошлифовальный станок с вертикальным шпинделем.

Поворотный стол с горизонтальным шпинделем Плоское шлифование

Заготовка всасывается или зажимается на рабочем столе прямоугольным электромагнитным рабочим столом и совершает возвратно-поступательные движения в продольном направлении. Каретка шлифовального круга может совершать поперечные прерывистые движения подачи по направляющей типа «ласточкин хвост» подвижного седла. Скользящее седло может совершать вертикальные прерывистые движения подачи по направляющей колонны, а заготовка шлифуется вокруг шлифовального круга с высокой точностью шлифования.

Скользящее седло может совершать вертикальные прерывистые движения подачи по направляющей колонны, а заготовка шлифуется вокруг шлифовального круга с высокой точностью шлифования.

Поворотный стол с горизонтальным шпинделем Плоское шлифование

Главный вал шлифовального круга горизонтальный, рабочий стол представляет собой круговой электромагнитный патрон, а поверхность шлифуется периферийной поверхностью шлифовального круга. При шлифовании круговой электромагнитный патрон сжимает заготовку и вращается с постоянной скоростью. В дополнение к высокоскоростному вращению шлифовальный круг также совершает возвратно-поступательные движения между внешним краем и центром круглого стола для завершения шлифовальной подачи. Каждое возвратно-поступательное движение или каждый раз после реверса шлифовальный круг подается вертикально к заготовке до тех пор, пока заготовка не будет отшлифована до требуемого размера. Поскольку рабочий стол постоянно вращается, эффективность шлифования высока, но он не может шлифовать сложные плоскости, такие как ступенчатые поверхности.

Используется для шлифования круглых и тонких заготовок и может использоваться для шлифования кольцевых заготовок различной толщины на рабочем столе.

Плоскошлифовальный стол с возвратно-поступательным движением с вертикальным шпинделем

Главный вал шлифовального круга перпендикулярен рабочему столу. Рабочий стол представляет собой прямоугольный электромагнитный патрон, а торец шлифовального круга используется для шлифования плоскости. Этот тип шлифовального станка может шлифовать только простые плоские детали. Поскольку диаметр шлифовального круга больше ширины рабочего стола, шлифовальному кругу не нужно совершать боковое движение подачи, поэтому эффективность шлифования выше.

Плоскошлифовальный стол с вертикальным шпинделем

Главный вал шлифовального круга перпендикулярен рабочему столу. Рабочий стол представляет собой круговой электромагнитный патрон. Торец шлифовального круга используется для шлифовки плоскости. При шлифовании круглый рабочий стол вращается с постоянной скоростью, а шлифовальный круг вращается с высокой скоростью и подается вертикально. Для облегчения загрузки и выгрузки заготовок круглый стол также можно перемещать в продольном направлении вдоль направляющих станины.

При шлифовании круглый рабочий стол вращается с постоянной скоростью, а шлифовальный круг вращается с высокой скоростью и подается вертикально. Для облегчения загрузки и выгрузки заготовок круглый стол также можно перемещать в продольном направлении вдоль направляющих станины.

В зависимости от рабочей поверхности шлифовального круга плоскошлифование можно разделить на три вида: периферийное шлифование, торцевое шлифование и периферийное торцевое шлифование.

Периферийное шлифование :

Также известно как круговое шлифование, при котором для шлифования используется периферийная поверхность шлифовального круга. К этой форме относятся горизонтальные плоскошлифовальные станки.

Шлифование торца :

Шлифование торцом шлифовального круга. К этой форме относятся плоскошлифовальные машины с вертикальными валами.

Периферийное торцевое шлифование :

При этом для шлифования используется периферийная поверхность и торцевая поверхность шлифовального круга. При шлифовании ступенчатой поверхности, если ступенька не глубокая, можно использовать шлифовальный круг для шлифовки периферийной торцевой поверхности по горизонтальной оси и плоскошлифовальном станке с прямоугольным столом.

При шлифовании ступенчатой поверхности, если ступенька не глубокая, можно использовать шлифовальный круг для шлифовки периферийной торцевой поверхности по горизонтальной оси и плоскошлифовальном станке с прямоугольным столом.

C характеристики плоского шлифования

Форма плоского шлифования различна, и ее характеристики также различны.

1. Особенности периферийного шлифования

Это может уменьшить деформацию заготовки, вызванную нагревом, что полезно для повышения точности шлифовки заготовки. Он подходит для тонкой шлифовки плоскости различных заготовок, погрешность плоскостности может контролироваться в пределах 0,01~0,02 мм/1000 мм, а шероховатость поверхности может достигать Ra0,8~0,2 мкм. Однако, поскольку прерывистая боковая подача используется для завершения шлифования поверхности заготовки, когда она не шлифуется, эффективность производства низкая.

2. Особенности торцевого шлифования

Деформация изгиба небольшая, жесткость хорошая, можно выбрать большее количество шлифования. Высокая эффективность производства. Заготовка подвержена термической деформации и пригоранию. Он подходит только для заготовок с низкой точностью шлифования и простых форм. Для улучшения качества торцевого шлифования могут быть приняты следующие меры:

Высокая эффективность производства. Заготовка подвержена термической деформации и пригоранию. Он подходит только для заготовок с низкой точностью шлифования и простых форм. Для улучшения качества торцевого шлифования могут быть приняты следующие меры:

- Выберите шлифовальный круг на полимерной связке с более крупным размером частиц и более мягкой твердостью.

- Во время шлифования подается достаточное количество смазочно-охлаждающей жидкости.

- Шлифование со вставным кругом.

- Торец шлифовального круга обрезан до центра внутреннего конуса, чтобы шлифовальный круг и заготовка находились в прямом контакте, или шлифовальная головка отрегулирована под небольшим углом, чтобы уменьшить контакт между шлифовальным кругом и заготовкой и улучшить условия отвода тепла.

3. Характеристики шлифования периферийных торцов

Количество помола не должно быть слишком большим.

Наши шлифовальные системы, обеспечивающие чистоту поверхности до 0,2~0,025 Ra с допусками до 0,002 мм. Детальный допуск и качество обработки поверхности могут различаться в зависимости от типа материала как детали, так и шлифовального круга. Свяжитесь с нами сейчас

Детальный допуск и качество обработки поверхности могут различаться в зависимости от типа материала как детали, так и шлифовального круга. Свяжитесь с нами сейчас

Характеристики процесса шлифовального станка с ЧПУ

История применения шлифовального станка с ЧПУ

Процесс применения шлифовального станка с ЧПУ стал проблемой, на которую все обращают внимание. Чтобы больше людей поняли эту проблему, эта статья знакомит вас с процессом применения заточных станков с ЧПУ и надеется помочь вам лучше понять оборудование заточных станков.

Заточной станок с ЧПУ BT-80 часто используется для мелкосерийного производства и высокоточного шлифования инструментов; изготовление и модификация некоторых нестандартных инструментов, таких как конические сферические фрезы для обработки габаритных лопаток турбины, фреза для формирования внутренней полости авиадвигателя и т. д. По отраслевым и институциональным причинам использование Заточные станки часто находятся в мастерской или на определенном предприятии, и эффективность их использования невелика.

Второй этап — бурное развитие отечественной автомобильной промышленности с 2001 по 2002 год. Под давлением повышения эффективности производства и снижения производственных затрат заводы по производству автомобильных двигателей, заводы по производству дизельных двигателей, заводы по производству осей шасси и заводы по производству коробок передач накопили определенная сумма средств Срочно требуется недорогое высокоавтоматизированное шлифовальное оборудование для крупносерийного однотипного шлифования легкосплавных сверл (с внутренним охлаждением), ступенчатых сверл, ружейных сверл и другого инструмента для обработки зубчатых колес, зубофрезерных фрез, зубодолбежных фрез и др. зубчатые инструменты.

Поскольку в то время на рынке не было подходящих продуктов, станкам посчастливилось дебютировать в автомобильной промышленности. В связи с быстрым развитием механической обрабатывающей промышленности на рынке наблюдается высокий спрос на инструменты из высококачественных сплавов, а также высокий спрос на локализацию высококачественных импортных инструментов. Это дало многим новым компаниям, особенно металлургической промышленности, сильный капитал, а первоначальное накопление южных частных инструментальных компаний создало хорошие возможности для бизнеса.

Это дало многим новым компаниям, особенно металлургической промышленности, сильный капитал, а первоначальное накопление южных частных инструментальных компаний создало хорошие возможности для бизнеса.

С 2003 года эти компании стали третьей группой влиятельных покупателей заточных станков с ЧПУ. У них хорошие маркетинговые возможности. Покупка станков с ЧПУ — это способ вооружиться и получить заказы. Это быстрая реакция и срочное решение. Эти станки в основном используются для небольших и средних партий и даже больших партий инструментов из стандартных сплавов, шлифовки и переработки инструментов, таким образом, формируя третий этап внутреннего применения станков для заточки инструментов с ЧПУ.

Можно видеть, что 4-осевой шлифовальный станок с ЧПУ BT-80 всегда казался любимцем рынка в соответствии с его характером и отвечает различным потребностям в шлифовании на рынке обработки инструментов и шлифования.

Технологические характеристики станка с ЧПУ

Шлифование заготовки шлифовальным кругом или другим абразивом называется шлифованием. Сейчас мы в основном обсуждаем особенности обработки заготовок на заточных станках с ЧПУ шлифовальными кругами. Существует много типов шлифовальных машин, в том числе цилиндрические шлифовальные машины, внутришлифовальные машины и плоскошлифовальные машины.

Сейчас мы в основном обсуждаем особенности обработки заготовок на заточных станках с ЧПУ шлифовальными кругами. Существует много типов шлифовальных машин, в том числе цилиндрические шлифовальные машины, внутришлифовальные машины и плоскошлифовальные машины.

Шлифовальный круг, используемый в качестве режущего инструмента, представляет собой пористый объект, изготовленный путем спекания с абразивом и связующим. Из-за различий в абразивах, связующих веществах и производственных процессах характеристики шлифовального круга могут сильно различаться, что оказывает важное влияние на качество обработки, эффективность производства и экономику шлифования. Характеристики шлифовального круга включают абразив, размер частиц, твердость, связующее вещество, структуру, форму и размер.

I. Процесс шлифования

Шлифованием можно обрабатывать наружные круглые поверхности, внутренние отверстия, плоские поверхности, формообразующие поверхности, резьбу, шестерни и т.п. , метод горизонтального шлифования, комплексное шлифование, метод глубокого шлифования

2. Бесцентровое наружное шлифование

Бесцентровое наружное шлифование

Шлифованная поверхность должна быть непрерывной, и не должно быть шлифования отверстий, таких как длинные шпоночные канавки.

2. Плоское шлифование

Более высокое качество шлифования, но более медленное

Торцевое шлифование более быстрое, но качество невысокое

Особенности: Основное движение — вращательное движение шлифовального круга;

Процесс шлифования: Фактически это комбинированное воздействие трех воздействий абразивных частиц на поверхность заготовки: резание, резание и скольжение;

«Самозатачиваемость» шлифовального круга: во время шлифовки сами абразивные частицы постепенно затупляются из острых, ухудшая режущую способность и увеличивая силу резания. Когда сила резания превышает прочность связующего, тупые абразивные частицы будут отваливаться, обнажая новый слой абразивных частиц, это и есть «самозатачивание» шлифовального круга. Шлифование часто используется в качестве финишной операции.

Ф5290

Ф5290 Руководство по эксплуатации, 1978

Руководство по эксплуатации, 1978 Универсально-заточные станки ,1968

Универсально-заточные станки ,1968 После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить;

После этого, не отпуская кнопку «Стол влево», нажать кнопку «Стол стоп». Кнопку «Стол влево» отпустить;