Под технология автоматической сварки флюсом: Автоматическая сварка под флюсом | Рудетранс

Содержание

Cварка под флюсом: особенности, описание технологии

Сварка под слоем флюса – одна из наиболее производительных промышленных технологий сборки металлоконструкций. Ее используют для получения неразъемных соединений деталей из углеродистых и легированных сталей, а также цветных металлов. Современное технологическое оборудование для сварки под флюсом позволяет добиться высокой степени автоматизации процессов. Поэтому целесообразность применения метода определяется длиной шва и толщиной свариваемых деталей.

Особенности технологии сварки под флюсом

В зависимости от материала соединяемых деталей сварка может выполняться как переменным, так и постоянным током. В качестве электрода используется проволока или лента, намотанная на бобину. Для защиты сварочной ванны от воздействия атмосферного кислорода используется флюс – гранулированный или порошкообразный материал. Как правило, его основу составляют силикаты. Возбуждение, прерывание дуги и подача электрода выполняются автоматически, а флюс засыпается из бункера через воронку под собственным весом. В процессе сварки перемещение головки вдоль шва может выполняться оператором при помощи механических средств или приводом используемого оборудования.

В процессе сварки перемещение головки вдоль шва может выполняться оператором при помощи механических средств или приводом используемого оборудования.

Расплавление электрода и флюса происходит под воздействием температуры электрической дуги. Образующиеся пузыри газа являются защитной атмосферой для ванны. Сварочный шлак оказывается легче металла и всегда остается на поверхности шва, а после остывания механически удаляется. Слой флюса и газы создают избыточное давление, достаточное для того, чтобы предотвратить разбрызгивание металла. Поэтому полученный шов оказывается значительно чище, чем при аргонодуговой или ручной сварке штучными электродами. Оставшийся флюс может быть использован повторно. Технология широко применяется в промышленном производстве и восстановлении деталей.

Сферы применения сварки под флюсом

- Производство труб большого диаметра. Сварка под флюсом позволяет получать кольцевые, прямолинейные и спиральные швы. Оборудование дает возможность полностью автоматизировать процесс.

- Изготовление емкостей и резервуаров. Метод сварки под флюсом позволяет получить шов практически без пор и шлаковых вкраплений. Резервуары подходят для хранения и транспортировки жидкостей и газообразных веществ, а также используются в аппаратах, работающих под давлением.

- Производство металлоконструкций. Сварка под флюсом позволяет значительно снизить себестоимость монтажа.

- Производство и восстановление деталей. Технология сварки дает возможность наносить слой металла на всю поверхность изделия. Метод наплавки используется для восстановления поверхностей деталей и нанесения износостойких покрытий.

Виды оборудования для сварки под флюсом

Современное оборудование для сварки под флюсом сделано так, чтобы оператор мог выбрать положение аппарата и настроить режим. Остальные операции выполняются автоматически. Производителями разработано множество серийных и уникальных конструкций для сварки под флюсом, позволяющих решать широкий спектр задач в производственных и полевых условиях. Наибольшее распространение получили следующие виды оборудования.

Наибольшее распространение получили следующие виды оборудования.

- Тракторы. Эти мобильные аппараты для сварки под флюсом имеют сравнительно небольшие габариты и массу. При настройке они перемещаются вручную, а при прохождении шва – автоматически. Также существуют аппараты с механическим приводом: в режиме сварки оператор регулирует скорость перемещения тележки вручную, а подача флюса и проволоки выполняется приводом. В зависимости от конструкции тележка может перемещаться по рельсам либо по самой детали.

- Мобильные сварочные установки. Такие аппараты применяются как в производственных цехах, так и в полевых условиях (например, при прокладке трубопроводов). Чаше всего они имеют модульную конструкцию и состоят из консоли, на которой расположена сварочная головка, роликовых опор с приводом для установки и вращения детали, а также источника тока.

- Стационарные сварочные установки.

Для серийного изготовления металлоконструкций чаще всего создается уникальный проект, учитывающий особенности производства. Однако существует ряд универсальных аппаратов для сварки под флюсом, которые можно адаптировать под любые задачи. Степень автоматизации таких устройств позволяет автоматически менять направления перемещения детали и головки во всех осях, а также изменять направление и скорость вращения. Существует возможность создания технологических линий, в состав которых входит сразу несколько таких аппаратов.

Для серийного изготовления металлоконструкций чаще всего создается уникальный проект, учитывающий особенности производства. Однако существует ряд универсальных аппаратов для сварки под флюсом, которые можно адаптировать под любые задачи. Степень автоматизации таких устройств позволяет автоматически менять направления перемещения детали и головки во всех осях, а также изменять направление и скорость вращения. Существует возможность создания технологических линий, в состав которых входит сразу несколько таких аппаратов.

Решение для промышленной сварки под флюсом: STTNF-II + ASAW 1000

Преимущества и недостатки технологии

Среди преимуществ сварки под флюсом можно выделить следующие.

- Использование высоких токов (1000–2000 А) и проволоки позволяет добиться высокой производительности аппаратов.

- Применение флюса помогает снизить потери металла на разбрызгивание, улучшить условия защиты шва и сократить затраты электроэнергии.

- Сварка на высоких токах позволяет контролируемо увеличить глубину проплавления основного металла.

- Шлаковая корка, образующаяся в результате плавления флюса, снижает скорость остывания шва и предохраняет его от растрескивания.

- Зона сварки закрыта, что позволяет оператору работать без щитка.

У технологии также есть недостатки. К ним относят следующие.

- Высокая начальная стоимость оборудования для сварки под флюсом.

- Сложность коррекции положения дуги относительно кромок деталей.

- Невидимость зоны сварки создает повышенные требования к качеству подготовительных операций.

- Флюс является источником пыли.

Как выбрать оборудование

Наиболее важными критериями служат геометрические параметры и материал деталей, которые предстоит соединять, а также массовость и условия производства. Для сварки под флюсом применяются универсальные источники. Их выбирают в зависимости от сечения электрода по максимальной силе тока.

Чтобы оборудование для сварки под флюсом соответствовало всем рабочим параметрам, лучше всего обратиться к производителям или официальным дилерам. У них всегда есть возможность адаптации устройств под конкретные задачи.

У них всегда есть возможность адаптации устройств под конкретные задачи.

автоматическая, полуавтоматическая и ручная, технология процесса и оборудование

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Содержание

- 1 Виды флюсов и их особенности

- 2 Описание технологии процесса

- 3 Оборудование для сварки

- 4 Выбор режима сварки

- 5 Достоинства и недостатки

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

- плавленые;

- керамические.

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

- солевые;

- оксидные;

- смешанные.

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

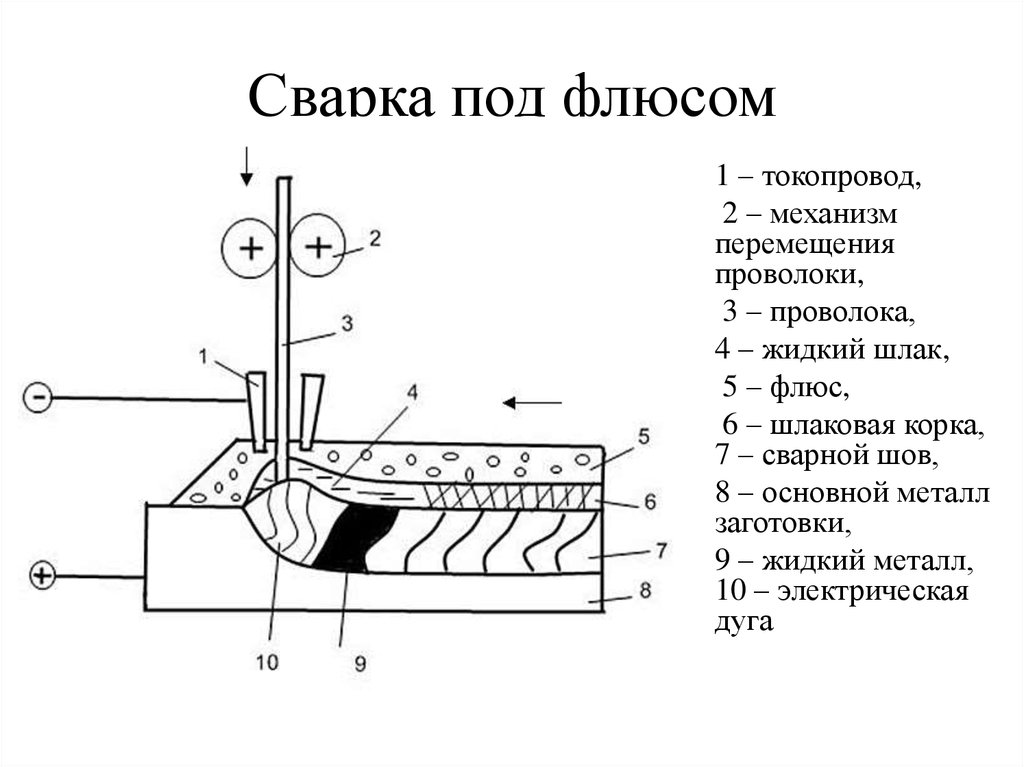

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих.

Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Дуговая сварка порошковой проволокой – Baker’s Gas & Welding Supplies, Inc.

перейти к содержанию

Дуговая сварка порошковой проволокой, также известная как FCAW или FCA, представляет собой полуавтоматический или автоматический метод дуговой сварки. Дуговая сварка с флюсовой проволокой требует использования трубчатого электрода, который содержит флюс, который должен непрерывно подаваться с использованием постоянного напряжения источника сварочного тока постоянного тока. Иногда процесс требует использования внешнего защитного газа, но это не требуется постоянно, потому что флюс часто создает необходимую защиту от загрязняющих веществ в атмосфере. Этот процесс сварки чаще всего можно найти в строительстве из-за его высокой скорости сварки и портативности.

Процесс сварки порошковой проволокой был впервые разработан в 1950-х годах в качестве замены дуговой сварки защитным металлом. Преимущества использования сварки с флюсовой проволокой по сравнению с дуговой сваркой защищенным металлом заключаются в том, что электроды, используемые при дуговой сварке защищенным металлом, не нужны, что упрощает ее использование.

Преимущества использования сварки с флюсовой проволокой по сравнению с дуговой сваркой защищенным металлом заключаются в том, что электроды, используемые при дуговой сварке защищенным металлом, не нужны, что упрощает ее использование.

Один из процессов дуговой сварки порошковой проволокой не требует использования защитного газа во время сварки. Это связано с тем, что флюсовая сердцевина в трубчатом расходуемом электроде производит собственный защитный газ из-за различных ингредиентов, содержащихся в электроде. Когда эти ингредиенты подвергаются воздействию высоких температур, возникающих при сварке, они выделяют защитный газ, защищающий дугу. Этот тип сварки с флюсовой проволокой предпочтителен из-за его портативности и хорошего проникновения в основной металл. Этот метод также является излюбленным для сварщиков, которым приходится выполнять сварку на открытом воздухе в ветреную погоду, поскольку процесс не прерывается ветром.

Некоторые из недостатков этого типа дуговой сварки порошковой проволокой заключаются в том, что при этом процессе сварки образуется чрезмерное количество ядовитого дыма, из-за которого сварщику трудно видеть сварочную ванну; также известно, что при сварке получаются сварные швы с худшими механическими свойствами, а удаление шлака может быть трудным и трудоемким процессом, когда его необходимо удалить.

Другой тип сварки порошковой проволокой требует использования защитного газа, который должен подаваться извне. Этот процесс сварки с флюсовой проволокой известен как сварка с двойным экраном. Этот процесс сварки был разработан для сварки конструкционных сталей. Поскольку в этом методе используется комбинация электрода с флюсовой проволокой и внешнего защитного газа, его можно рассматривать как комбинацию GMAW и дуговой сварки с флюсовой проволокой. Этот процесс сварки предпочтительнее, когда необходимо сваривать более толстые и смещенные металлы. Шлак, образовавшийся при использовании этого метода сварки, удалить намного легче, чем шлак, образовавшийся при использовании другого метода сварки с флюсовой проволокой. Основные преимущества этого процесса сварки заключаются в том, что он обеспечивает более качественные и стабильные сварные швы при выполнении в закрытом цеху. Эти сварные швы также имеют меньше дефектов, чем сварка SMAW или GMAW. Это также обеспечивает более высокую производительность, поскольку сварщику не нужно останавливаться, чтобы прикрепить новый электрод, как это происходит при использовании процесса SMAW. Недостатком этого метода сварки является то, что его нельзя проводить в ветреную погоду из-за потери защитного газа. Если это будет сделано в таких погодных условиях, сварной шов будет иметь видимую пористость на поверхности сварного шва.

Недостатком этого метода сварки является то, что его нельзя проводить в ветреную погоду из-за потери защитного газа. Если это будет сделано в таких погодных условиях, сварной шов будет иметь видимую пористость на поверхности сварного шва.

Процесс дуговой сварки с флюсовой проволокой может использоваться для различных типов металлов и сплавов, таких как нержавеющие стали, сплавы с высоким содержанием никеля, мягкие и низколегированные стали и некоторые сплавы для наплавки, защищающие от износа. Это также может быть процесс для всех позиций и требует меньше подготовки и очистки используемых металлов. Есть много разных способов использования этого процесса; это должен быть навык, которому учатся все сварщики.

Посмотреть все >

Сварка алюминия с помощью Miller Electric Spoolmate 100 и 150

Когда дело доходит до сварки алюминия, это может быть проблемой. Вот несколько вариантов с Miller Electric, которые помогут облегчить эту ситуацию!

Подробнее

Гарнитура виртуальной реальности Voyage Arc от Lincoln Electric меняет правила игры

Раскройте свой сварочный потенциал с революционной гарнитурой Voyage Arc VR от Lincoln Electric! Прочтите этот блог, чтобы узнать о многих преимуществах новой системы виртуальной реальности Lincoln Electric.

Подробнее

Руководство по обзору шлема Miller: какой шлем вам подходит?

Прочтите этот блог, чтобы узнать обо всех предложениях шлемов Miller Electric. Мы сравниваем различия и выделяем функции, которые будут полезны каждому пользователю в зависимости от его приложения.

Подробнее

потрясающих раз | Путешествие во времени: знакомство с увлекательным Evo

Дуговая сварка под флюсом (FCAW) — это тип процесса дуговой сварки, который стал популярным выбором для производства и ремонта металлов. Он существует с 1940-х годов и используется до сих пор, что делает его одним из старейших и самых надежных методов сварки.

Давайте совершим путешествие во времени и исследуем захватывающую эволюцию FCAW.

Введение в дуговую сварку с флюсовой проволокой (FCAW)

Дуговая сварка с флюсовой проволокой — это процесс дуговой сварки с использованием плавящегося электрода или проволоки для соединения двух кусков металла вместе. Проволока порошковая, то есть содержит флюсоподобное вещество, помогающее защитить сварное соединение от окисления и загрязнения.

Проволока порошковая, то есть содержит флюсоподобное вещество, помогающее защитить сварное соединение от окисления и загрязнения.

Флюс также способствует равномерному распределению тепла, что делает сварной шов более прочным и долговечным.

FCAW — это процесс полуавтоматической сварки, требующий, чтобы оператор контролировал процесс сварки. Оператор подает проволоку в сварочную ванну и регулирует скорость и напряжение сварочного тока, что позволяет оператору настроить сварку в соответствии с конкретными требованиями проекта.

История FCAW

FCAW существует уже более 70 лет и используется для различных сварочных проектов. Развитие этого процесса было достаточно динамичным и существенно менялось с годами.

Происхождение FCAW

Истоки FCAW можно проследить до 1940-х годов , когда он был впервые разработан в Соединенных Штатах. В то время это был революционный процесс сварки, который позволял сварщикам быстро и легко соединять два куска металла. Он также был дешевле, чем другие сварочные процессы, что сделало его популярным выбором для многих сварочных проектов.

Он также был дешевле, чем другие сварочные процессы, что сделало его популярным выбором для многих сварочных проектов.

Первоначально FCAW использовалась только для сварки углеродистой стали . Однако по мере развития технологии стало возможным использовать этот процесс для более широкого спектра материалов, таких как нержавеющая сталь, алюминий и другие сплавы, что сделало FCAW гораздо более универсальным процессом сварки и открыло новые возможности для производства и ремонта металлов.

Наследие Второй мировой войны FCAW

Использование FCAW в судостроении во время Второй мировой войны позволило построить кораблей Liberty, кораблей Victory и танкеров Т-2 . Суда Liberty, в частности, были построены с непревзойденной в истории торгового судоходства скоростью из-за эффективности FCAW и количества задействованных сварщиков.

Например, Калифорнийская судостроительная корпорация поставила 20 кораблей Liberty за один месяц с помощью 6000 сварщиков и 160 операторов FCAW! Это производство было далеко от дней клепки, которая была намного медленнее и менее эффективной.

FCAW также был полезен с точки зрения безопасности. За этот период хрупкие разрушения стали причиной гибели 140 кораблей. Однако использование FCAW позволило установить трещиногасители , которые препятствовали распространению трещин. Результатом стало резкое сокращение потерь со 140 до 20 человек в месяц.

Помимо использования в судостроении, FCAW также использовался для изготовления сосудов высокого давления. Этот процесс позволил использовать более высокие давления и температуры, а также сосуды с толстыми стенками. Для обеспечения безопасности Американское общество инженеров-механиков (ASME) в 1919 году выпустило строительные нормы и правила.15, который они пересмотрели в 1930-х годах, чтобы принимать сварные сосуды, признанные безопасными по результатам радиографических испытаний. В 1940-х годах при магнитопорошковом контроле были обнаружены поверхностные трещины, пропущенные радиографическим контролем.

Таким образом, дуговая сварка с флюсовой проволокой сыграла решающую роль в ускорении судостроения во время Второй мировой войны. Этот процесс был эффективнее, быстрее и безопаснее, чем традиционные процессы SMAW и клепки. Использование FCAW позволило построить более крупные и сложные корабли за меньшее время и с меньшим количеством сварщиков.

Этот процесс был эффективнее, быстрее и безопаснее, чем традиционные процессы SMAW и клепки. Использование FCAW позволило построить более крупные и сложные корабли за меньшее время и с меньшим количеством сварщиков.

После войны

В 1950-х годах в FCAW было внесено несколько важных изменений, которые сделали его более надежным. Например, порошковая проволока, используемая в процессе, была улучшена, чтобы обеспечить лучшую защиту от окисления и загрязнения.

Кроме того, машины, используемые для подачи сварочного тока, были обновлены, чтобы обеспечить более точный контроль над процессом сварки.

В 1960-х годах был введен самозащитный процесс FCAW, который устранил необходимость во внешнем защитном газе, значительно упростил использование процесса и позволил сварщикам работать в местах, где было трудно использовать традиционные процессы сварки.

Основные вехи

В 1970-х и 1980-х годах процесс FCAW был усовершенствован несколькими важными разработками. Например, введение двигателя подачи проволоки позволило точно контролировать скорость сварки и напряжение, что позволило сварщикам выполнять более стабильные высококачественные сварные швы с меньшими усилиями.

Например, введение двигателя подачи проволоки позволило точно контролировать скорость сварки и напряжение, что позволило сварщикам выполнять более стабильные высококачественные сварные швы с меньшими усилиями.

В 1990-х и 2000-х годах технология FCAW была усовершенствована за счет внедрения более совершенных станков и систем подачи проволоки. Это позволило сварщикам производить сварные швы еще более высокого качества с большей эффективностью. Кроме того, были разработаны роботизированные сварочные системы, которые позволили использовать FCAW для проектов автоматизированной сварки.

Основные характеристики

FCAW — это надежный и универсальный процесс сварки благодаря множеству ключевых характеристик. Давайте рассмотрим некоторые из наиболее важных характеристик FCAW.

- FCAW является относительно быстрой и эффективной по сравнению с другими процессами сварки. Процесс полуавтоматический, требующий, чтобы оператор контролировал процесс сварки, но он все же намного быстрее, чем ручная сварка.

Кроме того, порошковая проволока, используемая в процессе, помогает обеспечить равномерное и постоянное распределение тепла, что помогает сократить время сварки и улучшить качество сварки.

Кроме того, порошковая проволока, используемая в процессе, помогает обеспечить равномерное и постоянное распределение тепла, что помогает сократить время сварки и улучшить качество сварки. - FCAW недорог по сравнению с другими процессами сварки, так как используется недорогой расходуемый электрод. Кроме того, процесс требует минимальной настройки и подготовки, что помогает снизить затраты.

- FCAW проще в использовании, чем другие процессы сварки, и этот процесс щадит неопытных сварщиков с минимальной подготовкой. Кроме того, процесс достаточно безопасен, так как порошковая проволока, используемая в процессе, помогает защитить сварной шов от окисления и загрязнения.

Популярные области применения FCAW

FCAW является популярным и распространенным выбором для различных проектов сварки, включая проекты по изготовлению и ремонту металлов, например, строительство или ремонт конструкций и компонентов из стали, нержавеющей стали, алюминия и других сплавов.

Этот процесс также широко используется для сварки труб, поскольку порошковая проволока обеспечивает прочный и равномерный сварной шов.

FCAW также популярен для сварки автомобилей, где он используется для сварки рам, выхлопных систем и компонентов, изготовленных из стальных и алюминиевых деталей.

Современные методы сварки FCAW

Методы FCAW с течением времени развивались и превратились в несколько современных методов сварки. Например, этот процесс можно использовать для автоматизированных сварочных проектов благодаря роботизированным сварочным системам.

Эволюция FCAW привела к развитию нескольких важных методов сварки: наплавка твердым сплавом, дуговая сварка под флюсом и сварка атомарным водородом.

Наплавка

Сварка наплавки — сложный процесс из-за уникальных свойств используемых материалов. Наплавка на 9Процесс сварки 0049, создающий износостойкую поверхность на металлическом компоненте.

Материалы, используемые для наплавки, включают высокоуглеродистую и низколегированную сталь и неметаллические материалы, такие как керамика, карбиды и вольфрам.

Эти материалы часто требуют специальных методов, таких как дуговая сварка с флюсовой проволокой (FCAW), для создания успешного применения твердосплавного покрытия.

Однако существуют некоторые трудности, связанные с наплавкой, которые FCAW должен преодолеть, чтобы добиться успеха.

- Наплавочные материалы часто бывают хрупкими и склонными к растрескиванию. Тщательно контролируемые параметры сварки, включая контроль напряжения, силы тока, скорости перемещения и типа используемого электрода, помогают предотвратить растрескивание.

- Материалы для твердосплавного покрытия часто требуют высокого уровня предварительного нагрева перед сваркой из-за высокого содержания в них углерода, что может привести к растрескиванию, если материал недостаточно нагрет. Предварительный подогрев также помогает снизить риск пористости сварного шва, которую могут вызывать примеси в атмосфере.

- Защитите сварной шов от атмосферы, чтобы защитить его от окисления, особенно при FCAW, поскольку флюс в сердцевине электрода обеспечивает защиту.

Если поток недостаточен, используйте внешний защитный газ для обеспечения дополнительной защиты.

Если поток недостаточен, используйте внешний защитный газ для обеспечения дополнительной защиты.

Дуговая сварка под флюсом

Дуговая сварка под флюсом (SAW) — это процесс сварки, в котором используется плавящийся электрод с непрерывной подачей и дуговой экран для получения высококачественного сварного шва . Концепция SAW началась в начале 1900-х годов и с тех пор стал одним из наиболее широко используемых сварочных процессов в мире. Он используется во многих отраслях промышленности, от судостроения до автомобилестроения, из-за его высокой скорости, эффективности и низкой стоимости.

Процесс SAW включает в себя образование электрической дуги между электродом и заготовкой, экранированной слоем гранулированного плавкого материала, известного как флюс, который наносится непосредственно на зону сварки. Тепло дуги расплавляет поверхность основного металла и конец электрода, который проходит через дугу к заготовке, образуя наплавленный металл шва.

В процессе SAW используется ток , переменный или постоянный . Также можно использовать дуговые процессы в среде защитного газа, такие как FCAW; однако процесс SAW проще и дешевле. Он имеет более высокую скорость наплавки, чем другие процессы сварки, и обеспечивает более гладкий и однородный шов, чем другие процессы дуговой сварки.

Например, судостроители используют процесс SAW для сварки толстых листов в судостроении, а также для наплавки и наплавки, технического обслуживания и ремонта. При сварке под флюсом флюс и проволока разделены, и оба они влияют на свойства сварного шва, что требует от инженера выбора оптимальной комбинации для каждого проекта.

Процесс SAW относительно прост и требует минимального участия оператора, что делает его идеальным выбором для многих приложений. Процесс включает в себя использование сварочного аппарата, устройства подачи проволоки и системы управления, сварочной горелки или сварочного пистолета, бункера для флюса и механизма перемещения.

Источник питания для SAW должен быть рассчитан на 100% рабочий цикл , поскольку операции выполняются непрерывно, а продолжительность сварки может превышать 10 минут.

Сварка атомным водородом (AHW)

Атомно-водородная сварка (AHW) — это процесс термохимической дуговой сварки, изобретенный лауреатом Нобелевской премии Ирвингом Ленгмюром в начале 1920-х годов. В процессе используется электрическая дуга между двумя вольфрамовыми электродами в присутствии газообразного водорода для создания прочного сварного соединения. Этот процесс известен своими превосходными сварными швами, высокой скоростью и минимальными искажениями.

Атомно-водородная сварка (AHW) сочетает в себе методы электродуговой и газовой сварки. В процессе AHW два вольфрамовых электрода создают электрическую дугу в защитной атмосфере водорода. Дуга производит атомарный водород, который рекомбинирует и выделяет огромное количество тепла. Это тепло расплавляет основной металл и вольфрамовый электрод, а металл, расплавленный с электрода, переносится через дугу на заготовку, где он образует наплавленный металл шва.

Для этого процесса требуется сварочный аппарат, электрододержатель, сварочная горелка, баллоны с водородом, присадочный стержень или металл, а также контроллер с источником питания 300 В. В AHW используется источник питания переменного тока, поскольку он обеспечивает равномерную подачу тепла на обоих концах электрода, предотвращая любые проблемы в процессе сварки.

В случаях, когда требуется более быстрая сварка и низкий уровень деформации, используйте AHW. Он хорошо подходит для сварки нержавеющей стали и наплавки, а также для сварки вольфрама.

К преимуществам AHW относятся высокая скорость и малая деформация, возможность изготовления износостойких поверхностей и сварка вольфрама. Однако этот процесс ограничен плоскими позициями и требует квалифицированных операторов, а AHW является дорогостоящим и более опасным из-за присутствия газообразного водорода.

Преимущества FCAW

FCAW имеет много преимуществ по сравнению с другими процессами сварки.

- Процесс относительно быстрый и эффективный благодаря полуавтоматическому характеру, что делает его популярным выбором для сварочных проектов, требующих скорости и эффективности.

- Этот процесс является относительно недорогим, поскольку расходуемый электрод, используемый в процессе, можно использовать повторно несколько раз. Кроме того, этот процесс требует минимальной настройки и подготовки, что помогает снизить затраты.

- Этот процесс относительно прост в использовании даже для неопытных сварщиков. Используемая в процессе порошковая проволока обеспечивает равномерное и стабильное распределение тепла, что помогает сократить время сварки и улучшить качество сварки.

- Процесс относительно безопасен, так как порошковая проволока помогает защитить сварной шов от окисления и загрязнения. Кроме того, процесс производит минимальное количество паров и дыма, что помогает снизить риск воздействия опасных материалов.

Недостатки FCAW

FCAW также имеет некоторые недостатки по сравнению с другими процессами сварки.

- Непригоден для сварки тонких материалов, так как порошковая проволока легко их прожигает. Кроме того, в процессе образуются большие брызги, которые трудно очистить.

- Этот процесс не подходит для проектов сварки, требующих высокой точности и точности, так как сварные швы могут быть неровными и непостоянными.

- Этот процесс не подходит для проектов сварки, требующих высокого уровня прочности и долговечности, так как сварные швы могут быть слабее, чем при других сварочных процессах.

Правила техники безопасности

FCAW — это относительно безопасный процесс сварки, требующий соблюдения правил техники безопасности, включая следующие.

- Сварщики всегда должны носить соответствующее защитное снаряжение, такое как сварочная маска, перчатки и сварочная куртка.

- Сварщики должны быть осведомлены об окружающей среде и любых потенциальных опасностях.

- Сварщики всегда должны использовать правильный сварочный аппарат для проекта.

Правильно настройте машину и отрегулируйте ток и напряжение до нужных уровней.

Правильно настройте машину и отрегулируйте ток и напряжение до нужных уровней. - Зона сварки должна содержаться в чистоте и не содержать легковоспламеняющихся материалов.

- Сварщики всегда должны использовать правильный расходуемый электрод для проекта. Осмотрите расходуемый электрод перед использованием и замените его, если он поврежден или загрязнен.

- Отрегулируйте скорость подачи проволоки до нужного уровня, чтобы обеспечить равномерный сварной шов.

In Sum

Дуговая сварка под флюсом — это надежный и универсальный процесс сварки, которому уже более 70 лет. Это полуавтоматический процесс сварки, в котором используется плавящийся электрод для соединения двух кусков металла. Порошковая проволока, используемая в процессе, помогает обеспечить равномерное и постоянное распределение тепла, что делает сварной шов более прочным и долговечным.

FCAW — это популярный выбор для различных сварочных проектов, от производства и ремонта металла до сварки автомобилей.