Подача минутная при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Теоретические основы по выбору режимов резания.

Теоретические основы по выбору режимов резания

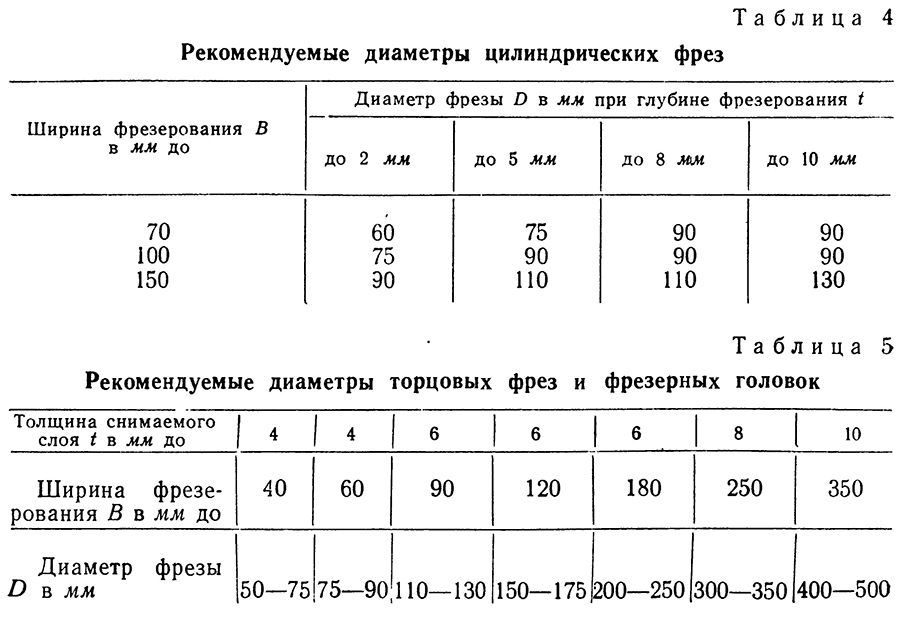

Скорость вращения шпинделя, скорость подачи — всё это основы резанья. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

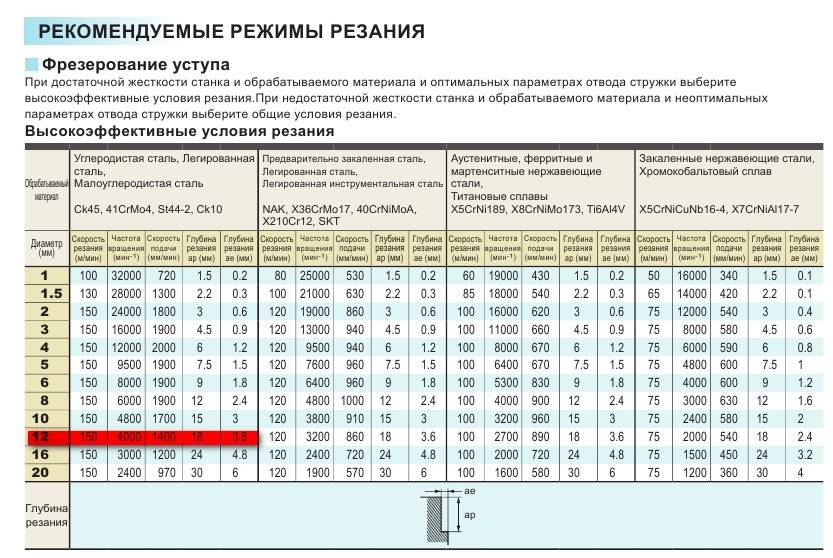

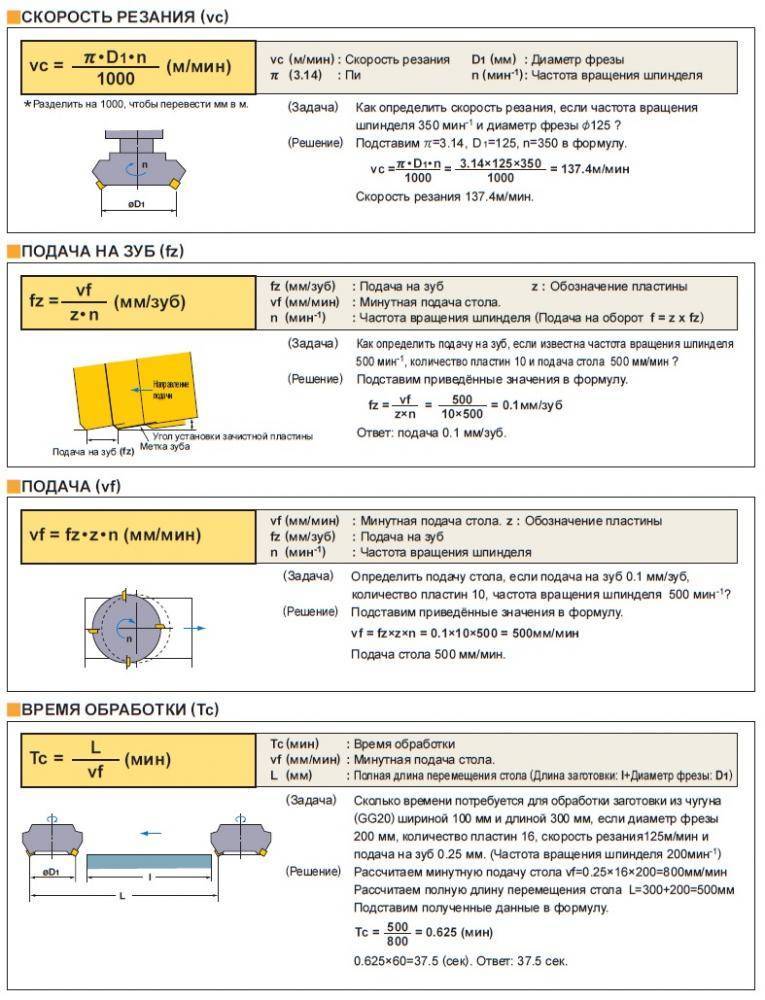

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Соответственно:

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Существуют некоторые основные определения и формулы для вычисления рабочей подачи и скорости вращения шпинделя под механообработку. Для большинства материалов, подача на зуб, вычисляемая по формуле:

— это превосходное начальное значение для обработки трудно обрабатываемых материалов.

Эта подача должна быть увеличена или уменьшена в зависимости от полученного на практике результата, но ее значение должно остаться в пределах следующего диапазона:

где D — номинальный диаметр фрезы.

Порядок фрезерования

1. По диаметру фрезы, ширине фрезерования, глубине резанья и подаче на один зуб, определяется скорость резанья и минутная подача. Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

Следует учитывать особые условия конкретного фрезерования: наличие или отсутвие охлаждения, особенности конструкции фрезы и т. д.

2. Произвести настройку скорости вращения шпинделя.

3. Произвести настройку подачи шпинделя.

Износ инструмента

Чем больше скорость резанья, тем больше выделяется тепла и тем больше нагреваются зубья фрезы. При достижении определённой температуры режущая кромка теряет твердость, и фреза перестаёт резать. Температура, при которой фреза перестаёт резать, для разных фрез различна и зависит от материала, из которого изготовлена фреза.

В процессе работы фреза затупляется. Затупление фрезы происходит вследствие износа, вызываемого: трением сходящей стружки о переднею поверхность зуба и трением задней поверхностью зуба фрезы об обрабатываемую поверхность. Трение вызывает также увеличение температуры режущего инструмента, что в свою очередь снижает твёрдость его лезвия и способствует более быстрому износу. В процессе работы фреза проходит три стадии износа:

В процессе работы фреза проходит три стадии износа:

1. Новая, острая фреза — годная к эксплуатации.

Признаки: наличие заводской смазки, нормальный цвет поверхности (без окалин), ровная одноразовая заточка.

2. Фреза с нормальным износом — фрезу далее эксплуатировать нерационально, лучше заточить.

Признаки: наступление вибрации, появление неровной (рваной) поверхности обработки и чрезмерный нагрев вследствие увеличения трения.

3. Фреза с катастрофическим износом — восстановление фрезы практически невозможно.

Признаки: визуально видно, что рабочая кромка фрезы разрушена.

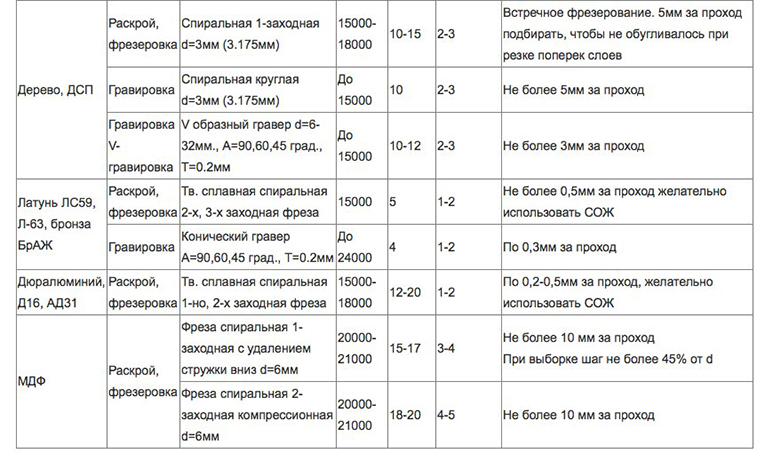

| Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы * |

|

Работа №5.

Расчет режима резания при фрезеровании

Расчет режима резания при фрезеровании

Цель работы:

Изучить методику назначения режима

резания по таблицам нормативов.Ознакомиться и приобрести навыки работы

с нормативами.

Основные понятия

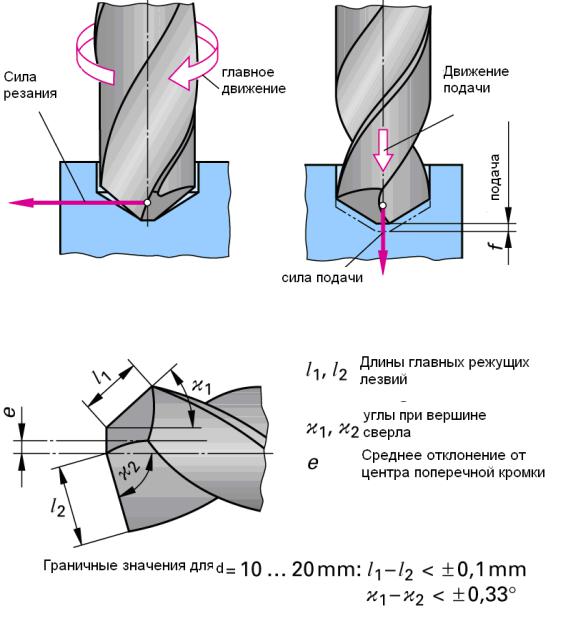

Фрезерование – один из самых

производительных методов обработки.

Главное движение (движение резания) при

фрезеровании – вращательное; его

совершает фреза, движение подачи обычно

прямолинейное, его совершает фреза.

Фрезерованием можно получить деталь

точностью по 6-12 квалитету шероховатостью

до Ra = 0,8 мкм. Фрезерование

осуществляется при помощи многозубого

инструмента – фрезы. Фрезы по виду

различают: цилиндрические, торцевые,

дисковые, прорезные и отрезные, концевые,

фасонные; по конструкции – цельные,

составные и сборные.

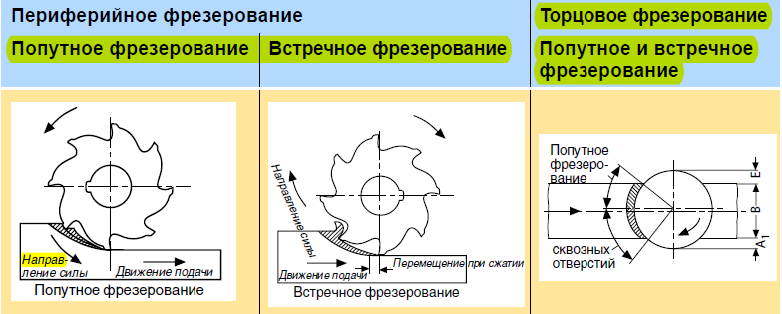

При торцевом фрезеровании (обработка

торцевой фрезой) диаметр фрезы D

должен быть больше ширины фрезерования

В, т. е. D = (1,25…1,5)В.

е. D = (1,25…1,5)В.

Для обеспечения производительных

режимов работы необходимо применять

несимметричную схему фрезерования

(есть симметричная схема), для чего ось

заготовки смещается относительно оси

фрезы.

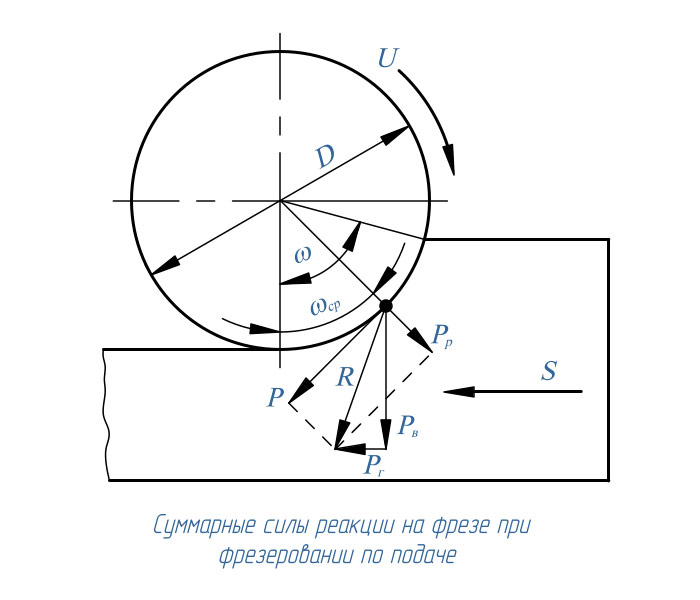

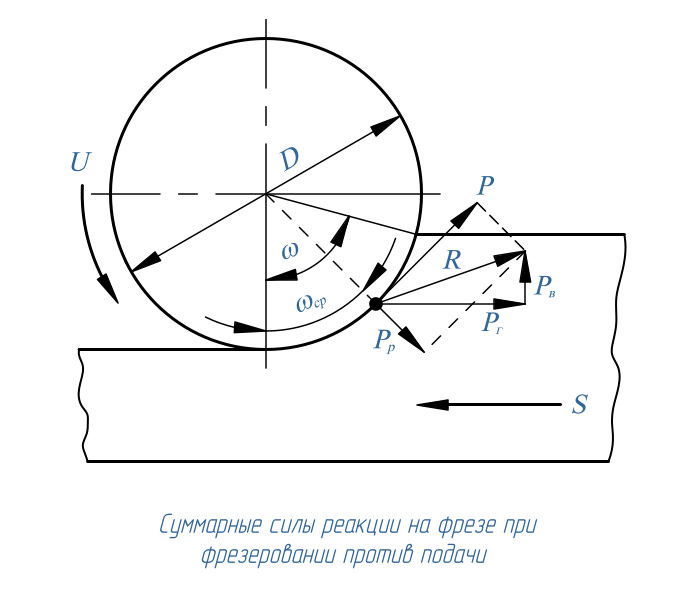

При цилиндрическом фрезеровании

различают встречное фрезерование, –

когда вектор скорости (направление

вращения фрезы) направлен навстречу

направлению подачи; и попутное

фрезерование, когда вектор скорости и

направление подачи направлены в одну

сторону. Встречное фрезерование применяют

для черновой обработки заготовок с

литейной коркой, с большими припусками.

Попутное фрезерование применяют для

чистовой обработки нежестких,

предварительно обработанных заготовок

с незначительными припусками.

Глубина резания (фрезерования) t

во всех видах фрезерования, за исключением

торцевого фрезерования и фрезерования

шпонок, представляет собой размер слоя

заготовки срезаемой при фрезеровании,

измеряемый перпендикулярно оси фрезы.

При торцевом фрезеровании и фрезеровании

шпонок шпоночными фрезами – измеряют

в направлении параллельном оси фрезы.

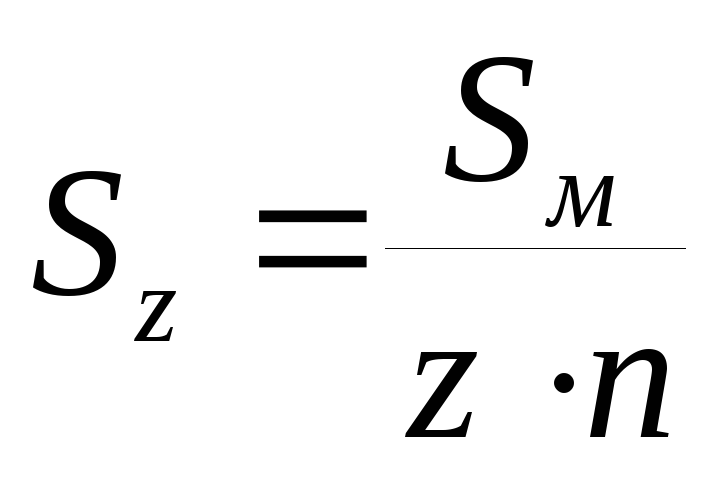

При фрезеровании различают подачу на

один зуб Sz[мм/зуб] подачу на один оборот фрезы

Sо [мм/об] и минутную

подачу Sм [мм/мин],

которые находятся в следующем соотношении:

Sм= Sо

× n

= Sz×z

× n,

мм/мин, где n – частота

вращения фрезы, мин-1;

z – число зубьев фрезы.

При черновом фрезеровании назначают

подачу на зуб; при чистовом фрезеровании

– подачу на один оборот фрезы.

Скорость резания – окружная скорость

фрезы, определяется режущими свойствами

инструмента. Ее можно рассчитать по

эмпирической формуле [2] , [3], или выбрать

по таблицам нормативов [4], [7].

Пример выполнения расчета

На вертикально-фрезерном станке

6Р12 производится торцевое фрезерование

плоской поверхности шириной В = 80 мм,

длиной l = 400 мм, припуск

на обработку h = 1,8 мм.

Обрабатываемый материал серый чугун

СЧ30 (НВ 220). Заготовка предварительно

Заготовка предварительно

обработана. Обработка окончательная,

параметр шероховатости обработанной

поверхности Ra = 3,2 мкм.

Необходимо: выбрать режущий инструмент

, назначить режим резания с использованием

таблиц нормативов, определить основное

(технологическое) время.

Рис. 4 Эскиз обработки

Решение:

1. Выбор инструмента.

Для фрезерования на вертикально-фрезерном

станке заготовки из чугуна выбираем

торцевую фрезу с пластинками из твердого

сплава ВК6 [2] или [3], диаметром D

= (1,25…1,5) × В = (1,25…1,5)

80 = 100…120 мм. Принимаем D

= 100 мм; z = 10, ГОСТ 9473-?

[2] или [3].

Геометрические параметры фрезы: j

= 60°, a

= 12°, g

= 10°, l

= 20°, j1

= 5°.

Схема установки фрезы – смещенная.

2. Режим резания.

2.1. Глубина резания.

Заданный припуск на чистовую обработку

срезают за один проход, тогда

t = h = 1,8 мм

2. 2 Назначение подачи.

2 Назначение подачи.

Для получения шероховатости Ra

= 6,3 мкм подача на оборот S0

= 1,0..0,7 мм/об [4].

Тогда подача на зуб фрезы

мм/зуб.

2.3.

Период стойкости фрезы.

Для фрез торцевых диаметром до 110 мм с

пластинками из твердого сплава применяют

период стойкости

Т = 180 мин [4],

2.4. Скорость резания , допускаемая

режущими свойствами инструмента.

При обработке серого чугуна фрезой

диаметром до 110 мм, с глубиной резания

t до 3,5 мм и подачей до 0,1

мм/зуб.

V = 203 м/мин [4],

С учетом поправочных коэффициентов Kmv= 1; Knv= 1; при

;

КБV= 1;

Kjv= 1 [4],

V = V×

Kmv×

Knv×

КБV×

Kj= 203×1

= 203 м/мин.

Частота вращения шпинделя, соответствующая

найденной скорости резания

мин-1.

Корректируем по паспорту станка

nш = 630 мин-1.

Действительная скорость резания

м/мин.

2.5. Минутная подача Sм

= Sz×z×n

= 0,1×10×630

= 630 мм/мин. Это совпадает с паспортными

данными станка.

3.

Мощность, затрачиваемая на резание.

При фрезеровании чугуна с твердостью

до НВ229, ширине фрезерования до 85 мм,

глубине резания до 1,8 мм, подаче на зуб

до 0,13 мм/зуб, минутной подаче до 660 мм/мин

Np =

3,8 кВт [4],

3.1 Проверка достаточности мощности

станка

Мощность на шпинделе станка Nшп

= Nд×h

Nд = 7,5 кВт; h

= 0,8 (по паспорту станка)

Nшп = 7,5×0,8

= 6 кВт.

Так как Nшп = 6 кВт

> Np= 3,8 кВт, то обработка возможна.

4. Основное время

, мин

где L = l +

l1.

Для торцового фрезерования фрезой

диаметром 100 мм, ширине фрезерования 80

мм

l1 = 23 мм [4],

мин.

Harvey Tool Общее руководство по обработке

Используя приведенные ниже таблицы данных и формулы фрезерования, вы можете рассчитать скорость и подачу любых твердосплавных концевых фрез и алмазных концевых фрез. Вы используете инструмент Harvey? Щелкните здесь, чтобы узнать скорости и подачи, характерные для вашего инструмента.

Твердосплавные концевые фрезы

Цветные металлы

Посмотреть таблицу

Твердосплавные концевые фрезы

Чугун, сталь,

нержавеющая сталь

Посмотреть таблицу

Твердосплавные концевые фрезы

Жаропрочные сплавы, титан

Посмотреть таблицу

Алмазные концевые фрезы

Цветные металлы

Просмотр таблицы

Твердосплавные концевые фрезы

Цветной металл

| ЦВЕТНЫЕ | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Алюминий | 440, 356, 380, С61300 | 500-1000 | . 001 001 | .002 | .002 | .003 | .004 | .005 | .006 | .007 |

| Алюминий | 2024-Т4/Т6, 2014, 6061-Т6/Т651, 7075-Т6 | 800-1500 | .001 | .002 | .002 | .003 | .004 | .005 | .006 | .007 |

| Медь | Латунь для пупка, бронза с высоким содержанием кремния, A-17, C-17200 | 600-1000 | .001 | .001 | .002 | .0025 | . 003 003 | .004 | .004 | .005 |

| Медь | Желтая латунь, латунь с высоким содержанием свинца, красная латунь | 800-1500 | .001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Медные сплавы | Нейзильбер, бериллиевая медь, бескислородная медь | 700-1000 | .001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Медные сплавы | Квасцы/бронза, бронза с низким содержанием кремния | 800-1000 | . 001 001 | .001 | .002 | .0025 | .003 | .004 | .004 | .005 |

| Магний | Литой, экструдированный | 1000 мин | .001 | .002 | .002 | .003 | .004 | .006 | .008 | .009 |

| Пластик | Поликарбонат | 200-500 | .001 | .002 | .003 | .004 | .006 | .008 | . 010 010 | .015 |

| Пластик | Акрил, фенол, полисульфон | 200-600 | .001 | .002 | .003 | .004 | .006 | .008 | .010 | .015 |

| Углерод | Углерод, графит | 500-1000 | .004 | .004 | .006 | .008 | .010 | .010 | .015 | .020 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM — поверхностные футы в минуту RPM — число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR — дюймы на оборот | IPM = дюймов в минуту (подача) D — Диаметр фрезы T — количество зубьев |

Твердосплавные концевые фрезы

Железо, сталь, нержавеющая сталь

| ЖЕЛЕЗ — СТАЛЬ — НЕРЖАВЕЮЩАЯ | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Ковкий чугун | Серый чугун | 100-400 | . 0005 0005 | .001 | .002 | .003 | .004 | .005 | .006 | .008 |

| Ковкий чугун | Ковкий чугун — мягкий | 80-140 | .0005 | .001 | .0015 | .002 | .002 | .003 | .004 | .005 |

| Ковкий чугун | Ковкий чугун — твердый | 100-400 | .0005 | .001 | .0015 | .002 | .002 | .003 | . 004 004 | .005 |

| Ковкий чугун | Ковкий, охлажденный | 90-2500 | .0005 | .001 | .002 | .003 | .004 | .005 | .006 | .008 |

| Низколегированный | 23ХХ, 31ХХ | 100-150 | .0005 | .001 | .0015 | .002 | .003 | .004 | .005 | .006 |

| Низколегированный | 10ХХ, 11ХХ, 13ХХ | 100-300 | . 0005 0005 | .001 | .0015 | .002 | .003 | .004 | .005 | .006 |

| Средний сплав | 200, 250, 301 | 100-350 | .0005 | .0005 | .001 | .002 | .0025 | .0035 | .004 | .005 |

| Средний сплав | 200, 250, 300 | 60-120 | .0005 | .0005 | .001 | .002 | .0025 | .0035 | . 004 004 | .005 |

| Высоколегированный сплав | Hy-Tugg, защита от стресса, AmorPlate | 50-150 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высоколегированный сплав | А-2/6/10, П-3/10, 01, 02, 06 | 100-250 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высокая прочность | 4340M, EDT-150, HP9-430, 300M, D6-Ac, 11-10 | 80-180 | . 0005 0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Высокая прочность | 4340, 6150, 52100, Н-11, Н-13 | 50-250 | .0005 | .0005 | .001 | .001 | .001 | .0015 | .002 | .004 |

| Аустенит | 304, 310, 314, 316, 321, 330, 347, 348, 21-6-9 | 100-250 | .0001 | .0002 | .0005 | .001 | .0015 | . 002 002 | .003 | .004 |

| Аустенит | Серия 200, 302, 303, 304L, 316L | 100-350 | .0001 | .0002 | .0005 | .001 | .0015 | .002 | .003 | .004 |

| Осадки | 17/4, 17/7, AF-71, Custom 450/636, 15/7 Пн, 21-6-9 | 90-250 | .0005 | .0005 | .001 | .001 | .002 | .002 | .004 | .006 |

| Осадки | 13/8, 15/5, АМ-350/355 | 100-250 | . 0005 0005 | .0005 | .001 | .001 | .002 | .002 | .004 | .006 |

| Мартенситный | 420, 430Ф, 440К, 446 | 90-250 | .0001 | .0002 | .0005 | .0005 | .001 | .001 | .003 | .004 |

| Мартенситный | 403, 410, 416 | 100-250 | .0001 | .0002 | .0005 | .0005 | .001 | .001 | . 003 003 | .004 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM — поверхностные футы в минуту RPM — число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR — дюймы на оборот | IPM = дюймов в минуту (подача) D — Диаметр фрезы T — количество зубьев |

Твердосплавные концевые фрезы

Высокотемпературные сплавы, титан

| ВЫСОКОТЕМПЕРАТУРНЫЕ СПЛАВЫ — ТИТАН | НАГРУЗКА СТРУЖКИ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | МАРКА | ФЛП | 1/8″ | 3/16″ | 1/4″ | 3/8″ | 1/2 дюйма | 5/8″ | 3/4″ | 1″ |

| Кобальтовая основа | Air-Resist 13/213/215, Haynes 21/36, NASA CO-W-RE | 40-80 | . 0004 0004 | .0005 | .001 | .001 | .001 | .001 | .0015 | .002 |

| Кобальтовая основа | Стеллит, HS-21, HAYNES25/188, X-40, L-605 | 60-100 | .0004 | .0005 | .001 | .001 | .001 | .001 | .0015 | .002 |

| Железная основа | А-286, Хейнс 556, Дисколи, В57 | 50-80 | .0005 | .0005 | .001 | .0015 | .002 | . 0025 0025 | .003 | .004 |

| Железная основа | Инколи 600-802, Мультимет Н-155, Тимкин 16-25-6 | 80-100 | .0005 | .0005 | .001 | .0015 | .002 | .0025 | .003 | .004 |

| Никелевое основание | Hastalloy-C/B/X, INCONEL 718/X/W, Waspalloy, Rene 41-95 | 40-60 | .0005 | .0005 | .001 | .001 | .002 | .0025 | .003 | .004 |

| Никелевое основание | ИНКОНЕЛЬ 600/625, никель 200-270, монель 400-405 | 45-100 | . 0005 0005 | .0005 | .001 | .001 | .002 | .0025 | .003 | .004 |

| Титановый сплав | 5АЛ-2,5Сн-Эли, 8Ал-1 Мо-1В | 90-120 | .0005 | .0005 | .0005 | .001 | .001 | .0015 | .002 | .004 |

| Титановый сплав | Коммерчески чистый, 6AL-4V, Astm 1/2/3, 6AL-25N-4Zr-2Mo-Si | 50-250 | .0005 | .0005 | .0005 | .001 | . 001 001 | .0015 | .002 | .004 |

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛЫ | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM — Поверхностные футы в минуту RPM — число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR — дюймы на оборот | IPM = дюймов в минуту (подача) D — Диаметр фрезы T — количество зубьев |

Алмазные концевые фрезы

Цветной металл

| ТОЛЬКО ЦВЕТНЫЕ МЕТАЛЛЫ | НАГРУЗКА СТРУЖКИ ТОЛЬКО ГРАФИТ (IPT, НА ОСНОВЕ ДИАМЕТРА ФРЕЗЫ) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| МАТЕРИАЛ | ФЛП | НАГРУЗКА ЧИПА (IPT) | ДИАМЕТР | МЯГКАЯ | СРЕДНЯЯ | ЖЕСТКИЙ | ||||

| Алюминий (5%-8% Si) | 2000 — 6000 | . 005 — .010 005 — .010 | 1/32″ | .0005-.0006 | .0004-.0005 | .0003-.0004 | ||||

| Алюминий (8%-12% Si) | 1500 — 5000 | .004 — .008 | 1/16″ | .0010-.0013 | .0008-.0010 | .0005-.0008 | ||||

| Алюминий (14%-18% Si) | 1000 — 3000 | .002 — .006 | 3/32 дюйма | .0015-.0019 | .0011-.0015 | .0008-.0011 | ||||

| Медь | 750 — 1500 | .001 — .008 | 1/8″ | . 0020-.0025 0020-.0025 | .0015-.0020 | .0010-.0015 | ||||

| Бронза | 900 — 1350 | .003 — .008 | 3/16″ | .0030-.0038 | .0023-.0030 | .0015-.0023 | ||||

| Латунь | 2000 — 4000 | .001 — .008 | 1/4″ | .0040-.0050 | .0030-.0040 | .0020-.0030 | ||||

| Баббит | 700 — 1000 | .003 — .010 | 5/16″ | .0050-.0063 | .0038-.0050 | . 0025-.0038 0025-.0038 | ||||

| Ненаполненный пластик | 1000 — 4000 | .003 — .020 | 3/8″ | .0006-.0075 | .0045-.0060 | .0030-.0045 | ||||

| Материалы из стекловолокна | 750 — 1500 | .001 — .010 | 7/16″ | .0070-.0088 | .0053-.0070 | .0035-.0053 | ||||

| Керамические материалы (зеленый) | 500 — 1500 | .002 — .010 | 1/2 дюйма | .0080-.0100 | .0060-.0080 | . 0040-.0060 0040-.0060 | ||||

| Углеродные композиты | 500 — 2000 | .003 — .015 | ||||||||

| Углерод (графит) | 500 — 2000 | см. справа | ||||||||

| Формулы измельчения и глоссарий | ||

|---|---|---|

| ФОРМУЛА | ГЛОССАРИЙ | |

| Об/мин = (3,82 x SFM) / D IPM = RPM x IPR ИПМ = об/мин х ИПТ х T | SFM — поверхностные футы в минуту RPM — число оборотов в минуту (скорость) IPT — дюймы на зуб (нагрузка стружки) IPR — дюймы на оборот | IPM = дюймов в минуту (подача) D — Диаметр фрезы T — количество зубьев |

Калькулятор подачи и скорости

Fablab Калькулятор подачи и скорости

Fablab

1) Геометрия инструмента | |||

| Диаметр инструмента | = | (дюймы) | Детали |

| Количество зубьев | = | (целое число) | Детали |

2) Параметры обработки (см.

| |||

| Скорость поверхности | (футов/мин) | Детали | |

| Нагрузка на стружку | = | (дюймы) | Детали |

3) | |||

| Скорость шпинделя | выход 9 0053 | (об/мин) | Детали |

| Скорость подачи XY | Выход | (дюймы/мин) | Детали |

| Скорость врезания (Z-подача) | Выход | (дюймы/мин) | Детали |

| Шаг | Выход | (дюймы) | Детали |

| Понижение | Выход | (дюймы) | Детали |

Общая ссылка скорости у поверхности

| Материал | Скорость у поверхности | Комментарии |

|---|---|---|

| МДФ | 650 футов/мин | |

| ОСП | 650 футов/мин | Ориентированно-стружечная плита — часто наиболее экономичный материал для изготовления вещей, зависящих от прочности/веса и жесткости/веса, например, мебели. |

| Воск | 200 футов/мин | Используйте это для прототипирования сложного процесса обработки или для изготовления форм для литья. |

| ПЭВП | 450 футов/мин | Более мягкий пластик, подходящий для прототипирования или изготовления деталей, которые могут/должны быть очень гибкими. Подумайте о более жестком материале, если вам нужна деталь, чтобы удерживать нить. |

| Делрин/ацеталь | 375 футов/мин | Хороший универсальный инженерный пластик, только немного дороже. |

| Акрил | 500 футов/мин | Довольно хрупкий, нужно быть более осторожным при резании (используйте малую нагрузку на стружку [0,002] и шаг вниз [0,010]), более дешевый материал. Охлаждающая жидкость на водной основе работает хорошо; если охлаждающая жидкость не используется, то максимальная скорость у поверхности составляет 125 футов/мин. Охлаждающая жидкость на водной основе работает хорошо; если охлаждающая жидкость не используется, то максимальная скорость у поверхности составляет 125 футов/мин. |

| Алюминий | 600 футов/мин | Охлаждающая жидкость на спиртовой основе хорошо работает; если не используется охлаждающая жидкость, то максимальная скорость у поверхности составляет 200 футов/мин. |

| Сталь | 200 футов/мин | При резке выделяется много тепла, поэтому предпочтительнее охлаждающая жидкость на масляной основе. Многим обрабатывающим шпинделям требуется 2000 об/мин или более, чтобы обеспечить достаточный крутящий момент резания, а это означает, что вы должны использовать концевые фрезы относительно небольшого диаметра, чтобы в конечном итоге получить такую низкую скорость резания. Если охлаждающая жидкость не используется, максимальная скорость у поверхности составляет 50 футов/мин. |

| Изоляционная пена | 1000 футов/мин | Подходит для больших форм и в качестве основы для крыльев. |

Загрузка стружки

Нагрузка стружки представлена в виде диапазонов. Чтобы продлить срок службы вашего инструмента, используйте меньшее значение в диапазоне. Если вам нужно быстро выполнить свою работу, вы можете увеличить загрузку чипа в указанном диапазоне.

| Материал | Диаметр инструмента | Загрузка стружки | Материал | Диаметр инструмента | Загрузка стружки |

|---|---|---|---|---|---|

| МДФ | 1/8″ 1/4″ 3/8″ 1/2″ и выше | ОСП | 1/8″ 1/4″ 3/8″ 1/2″ и выше | 0,004–0,006 дюйма 0,011–0,013 дюйма 0,017–0,020 дюйма 0,021–0,023 дюйма | |

| Воск | 1/8 дюйма 1/4 дюйма 3/8 дюйма 1/2″ и выше | .0089″ — .005″ .010″ — .015″ .015″ — .020″ .025″ — .033″ | ПЭВП | 1/8″ 1/4″ 3/8″ 1/2″ и выше | . 003″ — .006″ 003″ — .006″ .007″ — .010″ .010″ — .012″ .012″ — .016″ |

| Делрин/ацеталь | 1/8″ 1/4″ 3/8″ 1/2″ и выше | .002″ — .004″ .006″ — .009 .008″ — .010″ .010″ — .012″ | Акрил | 1/8″ 1/4″ 3/8″ 1/2″ и выше | .003″ — .005″ .008″ — .010 .010″ — .012″ .012″ — .015″ |

| Алюминий | 1/8″ 1/4″ 3/8″ 1/2″ и выше | .003″ — .004″ .005″ — .007″ .006″ — .008″ .008″ — .010″ | Сталь | 1/8″ 1/4″ 3/8″ 1/2″ и выше | .0004″ — .0008″ .0008″ — .001″ .0012″ — .0015″ .0015″ — .0025″ |

| Изоляционная пена | 1/8″ 1/4″ 3/8″ 1/2″ и выше | 0,004–0,006 дюйма 0,011–0,013 дюйма 0,017–0,020 дюйма 0,021–0,023 дюйма |

Скорость шпинделя

Скорость шпинделя = ${Поверхность~Скорость~(фут/мин) \over \pi * \frac{1}{12} * Инструмент~Диаметр~(дюймы)}$ =

Поверхностная скорость

$\pi * \frac{1}{12} *$ Диаметр инструмента

= Ответ об/мин

Скорость подачи

Скорость подачи = скорость шпинделя (об/мин) * количество зубьев * количество стружки (дюймы) = скорость вращения шпинделя * количество зубьев * количество стружки = Ответ, дюймы/мин

Скорость погружения

Используйте скорость врезания 50% или меньше скорости подачи.

175мм)

175мм) 175мм)

175мм) , A=90град., T=0.2мм

, A=90град., T=0.2мм 175мм)

175мм) 5мм за проход — желательно использовать СОЖ

5мм за проход — желательно использовать СОЖ таблицы ниже)

таблицы ниже) Рассмотрите другой материал, если важна прочность/вес. Мощный сбор пыли является обязательным условием безопасности.

Рассмотрите другой материал, если важна прочность/вес. Мощный сбор пыли является обязательным условием безопасности.