Подача при фрезеровании: Режимы резания при фрезеровании.

Содержание

Съем, подача и скорость вращения шпинделя при фрезеровании. Основные принципы для начинающих

Что такое скорость подачи и частота вращения (скорость) шпинделя и какую роль они играют при фрезеровании?

Есть ряд основных принципов и терминов, используемых фрезеровщиками, с которыми должен быть знаком каждый специалист.

Параметр «скорость шпинделя» относится к частоте вращения шпинделя, выраженной в об/мин (обороты в минуту). В ходе серии экспериментов, проведенных на раннем этапе развития фрезерования, было выявлено, что частота вращения шпинделя является одним из наиболее значимых факторов, определяющих срок службы режущего инструмента. Использование инструмента при чрезмерно высокой частоте вращения вызывает выделение избыточного количества тепла (есть и другие причины выделения избыточного тепла), что приводит к размягчению материала инструмента и, в конечном итоге, вызывает затупление его режущей кромки. Возможно, скоро появится статья, в которой обсудим способы продления срока службы инструмента, но пока считайте, что частота вращения шпинделя является наиболее существенным фактором, влияющим на срок службы.

Параметр «подача» относится к скорости подачи, измеряемой в различных единицах измерения перемещения в единицу времени (дюймы в минуту или миллиметры в минуту, в зависимости от того, используете ли вы метрическую или британскую систему мер и весов). Скорость подачи влияет на скорость съема материала. Скорость съема материала — это параметр, измеряющий то, насколько быстро в кубических единицах измерения ваша фреза снимает стружку — для большинства фрезеровщиков — чем быстрее, тем лучше, пока это не создает проблемы (см. также «Как выбрать фрезы»).

Наиболее часто возникающей проблемой является разрушение инструмента или образование сколов на режущей кромке, в случае если скорость подачи слишком высока.

См. также: > Советы по выбору скорости и подачи для шпинделя

Я — новичок. Что будет, если я буду работать на станке с очень медленной скоростью?

Существует распространенное заблуждение о том, что вы можете «нянчиться» с инструментом для того, чтобы снизить его износ. Просто используйте шпиндель на низкой частоте вращения и малую скорость подачи, и при этом вы ничего не сломаете, правильно? Не совсем так. Металл — это материал, не прощающий ошибок. Пластмассы, дерево, а также другие мягкие материалы тоже могут вызывать проблемы, связанные с неправильно установленными параметрами частоты вращения шпинделя и скорости подачи, но металл является самым чувствительным материалом.

Просто используйте шпиндель на низкой частоте вращения и малую скорость подачи, и при этом вы ничего не сломаете, правильно? Не совсем так. Металл — это материал, не прощающий ошибок. Пластмассы, дерево, а также другие мягкие материалы тоже могут вызывать проблемы, связанные с неправильно установленными параметрами частоты вращения шпинделя и скорости подачи, но металл является самым чувствительным материалом.

Вот ряд примеров того, что может случиться, если скорость подачи и частота вращения шпинделя слишком малы:

— Если вы слишком сильно снизите частоту вращения шпинделя относительно скорости подачи, вы заставите канавки вашей фрезы принимать на себя слишком много материала. Концевая фреза (см. также «Применение однозубых концевых фрез») вводится в заготовку слишком быстро, а стружка становится слишком большой. Таким образом вы можете очень легко сломать фрезу.

— Если вы слишком сильно снизите скорость подачи относительно частоты вращения шпинделя, вскоре произойдет следующее: канавки фрезы начнут стирать и полировать заготовку вместо того, чтобы снимать стружку. Многие фрезеровщики скажут вам, что самый быстрый способ затупить фрезу — это использовать ее на шпинделе, вращающемся в обратном направлении, и сделать проход. Но низкая скорость подачи также создает такой эффект. Мы обсудим это более подробно в статье, посвященной скорости подачи и частоте вращения, но достаточно будет отметить, что использование фрез при низкой скорости подачи также плохо сказывается на них, как и работа на высокой скорости подачи, если не хуже.

Многие фрезеровщики скажут вам, что самый быстрый способ затупить фрезу — это использовать ее на шпинделе, вращающемся в обратном направлении, и сделать проход. Но низкая скорость подачи также создает такой эффект. Мы обсудим это более подробно в статье, посвященной скорости подачи и частоте вращения, но достаточно будет отметить, что использование фрез при низкой скорости подачи также плохо сказывается на них, как и работа на высокой скорости подачи, если не хуже.

Хорошо, я понял — существуют оптимальные значения скорости подачи и частоты вращения.

Да! Совершенно верно, для каждой операции по фрезерованию существует оптимальное значение. Это не жесткая точка, которую нужно обязательно достичь, но, в тоже время, диапазон допустимых значений не очень велик, поэтому возможны проблемы, если вы выйдете далеко за его пределы. Чем сложнее для обработки фрезеруемый материал, тем меньше диапазон оптимальных параметров и тем больше износ инструмента. Как только вы узнаете, где находятся оптимальные значения, вы сможете настраивать параметры резания в пределах нужной области значений для того, чтобы максимально увеличить скорость съема материала, качество обработки поверхности заготовки или срок службы инструмента. Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Фактически, вы можете максимально увеличить любые два параметра из трех, но только не все три сразу.

Давайте рассмотрим оптимальные значения для различных параметров, а также опасные зоны:

Данная таблица является условной, что означает отсутствие каких-либо пропорций или шкалы измерения. Следует рассматривать только положение отдельных областей относительно друг друга, а также относительно того, насколько высокими или низкими являются частота вращения шпинделя и скорость подачи. Давайте рассмотрим отдельные участки с надписями (слева направо, сверху вниз):

Слишком большая подача на зуб: как уже обсуждалось ранее, когда вы ведете фрезу слишком быстро при заданной частоте вращения шпинделя, вы, скорее всего, сломаете инструмент. Чем больше вы превышаете надлежащую скорость подачи, тем больше вероятность поломки. Вы всегда будете ломать инструмент в какой-то момент. Представьте абсурдную ситуацию, при которой частота вращения шпинделя равна нулю, а вы быстро подвели фрезу к заготовке. Бац! Сломали еще один инструмент.

Бац! Сломали еще один инструмент.

Скорость съема материала: Оптимальным вариантом для достижения высокой скорости съема материала является максимальная частота вращения шпинделя, при которой не происходит пережог инструмента, и максимальная подача, при которой не происходит разрушение инструмента. Если вы занимаетесь фрезерованием в промышленных масштабах, это тот момент, который принесет вам прибыль за счет более быстрого выполнения работ по сравнению с конкурентами.

Слишком быстро: Слишком высокая частота вращения шпинделя вызывает выделение избыточного количества тепла, что приводит к размягчению материала инструмента и его скорому затуплению. Однако существуют исключения и смягчающие обстоятельства, о которых мы поговорим в следующих разделах.

Долгий срок службы инструмента: Небольшое снижение частоты вращения шпинделя, а также уменьшение скорости подачи чуть ниже значений, необходимых для достижения максимальной скорости съема материала, обеспечивают долгий срок службы инструмента. Ниже мы более подробно рассмотрим формулы Тейлора, касающиеся срока службы инструмента, а сейчас достаточно будет сказать, что снижение частоты вращения шпинделя важнее, чем снижение скорости подачи, но в данном случае и то, и другое может помочь.

Ниже мы более подробно рассмотрим формулы Тейлора, касающиеся срока службы инструмента, а сейчас достаточно будет сказать, что снижение частоты вращения шпинделя важнее, чем снижение скорости подачи, но в данном случае и то, и другое может помочь.

Качество чистовой обработки: Снижение скорости подачи при сохранении частоты вращения шпинделя снижает подачу на зуб и позволяет достичь более качественной чистовой обработки поверхности заготовки. Существуют определенные ограничения, главное из которых связано с ситуациями, когда вы в какой-то момент слишком сильно уменьшаете скорость подачи, поэтому ваши инструменты начинают истираться и срок их службы значительно сокращается вследствие выделения избыточного количества тепла ввиду износа.

Старые станки: Итак, частота вращения шпинделя значительно снизилась вдобавок к снижению скорости подачи. Вероятно, вы работаете на старом станке, на котором нет возможности подобрать те скорости, которые вам нужны для успешного использования твердосплавных инструментов. Возможно, вам нужно перейти на инструменты из высокопрочной стали. Многих удивляет факт того, что есть участки в диапазоне параметров скорости подачи и частоты вращения, на которых инструменты из высокопрочной стали могут превзойти твердосплавные по надежности, но с учетом возможностей вашего станка и обрабатываемого материала.

Возможно, вам нужно перейти на инструменты из высокопрочной стали. Многих удивляет факт того, что есть участки в диапазоне параметров скорости подачи и частоты вращения, на которых инструменты из высокопрочной стали могут превзойти твердосплавные по надежности, но с учетом возможностей вашего станка и обрабатываемого материала.

См. также: > Как выбрать режущий инструмент

Слишком низкая скорость подачи: Как обсуждалось ранее, слишком медленная подача приводит к трению фрезы о заготовку вместо резания, что является причиной значительного сокращения срока службы инструмента. Этого нужно избегать.

Теперь, когда вы знаете об оптимальном распределении параметров обработки, у вас будет более четкое представление о том, каким образом нужно регулировать подачу и частоту вращения шпинделя для получения желаемых результатов.

Как выбрать шаг перемещения фрезы между проходами?

Одним из фундаментальных параметров при работе на станках с ЧПУ или 3D-фрезерованию в частности, является шаг перемещения фрезы между проходами. Не будет преувеличением, если назвать данный параметр самым важным в определении уровня качества производимых деталей. Оператор может выбрать данный параметр по ощущению, основываясь на прошлом опыте, либо провести расчеты и вычислить оптимальное значение параметра, что позволит ему получить требуемый результат обработки. Как правило, новички не имеют достаточного опыта и не знают, каким образом нужно производить расчеты, поэтому им требуется некоторое время, чтобы достичь интуитивного понимания для определения оптимального шага фрезы между проходами.

Не будет преувеличением, если назвать данный параметр самым важным в определении уровня качества производимых деталей. Оператор может выбрать данный параметр по ощущению, основываясь на прошлом опыте, либо провести расчеты и вычислить оптимальное значение параметра, что позволит ему получить требуемый результат обработки. Как правило, новички не имеют достаточного опыта и не знают, каким образом нужно производить расчеты, поэтому им требуется некоторое время, чтобы достичь интуитивного понимания для определения оптимального шага фрезы между проходами.

Содержание данной статьи сосредоточено преимущественно на траекториях движения фрезы при 3D-фрезеровании, поэтому примем, что используем в работе сферическую фрезу. Как только вы поймете основные принципы работы со сферической фрезой, вам будет легко применить их к работе с концевыми фрезами с плоским торцом, а также с грибковыми фрезами. Вместо того, чтобы выводить формулы, которые вряд ли заинтересуют большую часть читателей, мы постараемся обозначить общие правила.

- Определение шага перемещения фрезы между проходами

Траектории движения фрез у большинства станков с ЧПУ основаны на принципе смещения траектории движения инструмента на каждом проходе относительно предыдущего прохода на определенное расстояние; данное смещение обычно называют перемещением фрезы между проходами. Большая часть CAM-программ, включая MeshCAM, использует две траектории движения инструмента, в частности, со следующими видами сдвига — растровая траектория движения инструмента (иногда называемая зигзагообразной траекторией), а также контурный сдвиг.

Траектория движения инструмента с контурным сдвигом

Растровая или зигзагообразная траектория движения инструмента Смежные участки траектории движения инструмента отделены друг от друга шагом перемещения фрезы между проходами, выбранным оператором.

- Образование волнообразных кромок

Изображения, представленные выше, показывают, как выглядит траектория движения инструмента на виде сверху, но вид сбоку четко указывает на основной побочный эффект выбора перемещения фрезы между проходами — образование волнообразных кромок.

Волнообразная кромка,

отмеченная красным, ме-

жду смежными

проходами фрезы

Область, выделенная красным цветом — это не снятый остаток материала, вызванный смещением траектории движения инструмента. Важно понимать, что данное явление является негативным; такие остатки материала не учитываются CAD-программой и их, возможно, придется удалить после фрезерования путем шлифовки или полировки. Как правило, операторы станов с ЧПУ почти всегда стараются уменьшить образование волнообразных кромок всеми возможными способами; люди потратили огромное количество времени в попытке создания алгоритмов траектории движения инструмента, которые позволили бы минимизировать образование волнообразных кромок.

- Волнообразные кромки и перемещение фрезы между проходами

При более глубоком изучении изображения, показанного выше, станет ясна связь между высотой волнообразных кромок и значением шага перемещения фрезы между проходами — при увеличении одного параметра также увеличится и другой. На изображениях, представленных ниже, мы использовали шаг перемещения фрезы между проходами, равный 1/10, 1/5, и 1/3 диаметра инструмента, чтобы наглядно показать данную взаимосвязь. Если перенести эти показатели на реальные цифры, то они будут соответствовать шагу перемещения фрезы между проходами, равному 0,012, 0,025, и 0,042″ соответственно — для сферической фрезы диаметром 0,125″.

На изображениях, представленных ниже, мы использовали шаг перемещения фрезы между проходами, равный 1/10, 1/5, и 1/3 диаметра инструмента, чтобы наглядно показать данную взаимосвязь. Если перенести эти показатели на реальные цифры, то они будут соответствовать шагу перемещения фрезы между проходами, равному 0,012, 0,025, и 0,042″ соответственно — для сферической фрезы диаметром 0,125″.

Шаг перемещения фрезы между проходами = 1/10 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/5 диаметра фрезы

Шаг перемещения фрезы между проходами = 1/3 диаметра фрезы

Как вы можете видеть, изменения в качестве являются настолько значительными, что у вас может появиться соблазн всегда использовать минимально возможный шаг перемещения фрезы между проходами.

Скорость против качества

Неудивительно, что вам придется чем-то пожертвовать, если вы хотите использовать действительно малый шаг перемещения фрезы между проходами. В подобном случае вы меняете время на качество — вы теряете в скорости обработки при использовании малого шага перемещения фрезы между проходами или жертвуете качеством в угоду уменьшения времени обработки. Это легко понять, если принять в расчет следующий факт: если вы снизите шаг перемещения фрезы между проходами в два раза, то общая длина траектории движения инструмента увеличится приблизительно вдвое. Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

В подобном случае вы меняете время на качество — вы теряете в скорости обработки при использовании малого шага перемещения фрезы между проходами или жертвуете качеством в угоду уменьшения времени обработки. Это легко понять, если принять в расчет следующий факт: если вы снизите шаг перемещения фрезы между проходами в два раза, то общая длина траектории движения инструмента увеличится приблизительно вдвое. Вопрос состоит в следующем: «Удвоит ли уменьшение шага перемещения фрезы между проходами вдвое качество обработки заготовки?»

Золотая середина

Получается, что соотношении времени и качества обработки существует точка падения эффективности. Ниже находится график, показывающий соотношение между высотой волнообразных кромок и шагом перемещения фрезы между проходами, который наглядно демонстрирует данный эффект. График построен для инструмента с условным диаметром 1.0, поэтому его легко масштабировать относительно инструмента любого другого диаметра, который вы используете.

График, показывающий отношение высоты волнообразных кромок к перемещению фрезы между проходами

Важно отметить форму кривой на графике — она становится более пологой в той точке, когда шаг перемещения фрезы между проходами становится ниже приблизительно 1/8 диаметра инструмента. Это означает, что при опускании ниже указанной точки, вы будете тратить больше времени на работу без пропорционального увеличения качества обработки. Это может быть оправдано, если вы изготавливаете стальную форму для литья под давлением, но, прежде чем работать при таких параметрах, вам нужно убедиться их целесообразности.

Волнообразные кромки и диаметр инструмента

Есть еще один момент, который мы можем почерпнуть из расчетов, стоящих за графиком, показанным выше — при определенном шаге перемещения фрезы между проходами использование инструмента большего размера обеспечит образование кромок меньшего размера. Это означает, что вы можете получить обработку лучшего качества «бесплатно», если у вас есть возможность использовать инструмент большего размера. Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Очевидно, что данная схема будет работать только в том случае, если инструмент большего размера соответствует геометрии заготовки. Но это лишь один из нескольких беспроигрышных вариантов, когда мы действительно можем получить лучший результат, если такой способ подходит для геометрии заготовки.

Волнообразная кромка при использовании инструмента небольшого размера.

Обратите внимание на меньший размер волнообразной кромки при использовании инструмента большего размера даже при сохранении постоянного шага перемещения фрезы между проходами.

Не забывайте об обрабатываемых материалах

Прежде чем вы определите требуемое вам значение шага перемещения фрезы между проходами для получения волнообразной кромки высотой 0,0001″, подумайте о том, что вы будете обрабатывать — дерево, модельные материалы, алюминий, сталь и т.д. Могу сказать, что в большинстве случаев за 10 минут шлифования деревянной заготовки вы сможете достичь нужного качества чистовой обработки, получение которого заняло бы у вас лишний час или два при использовании фрезы. То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

То же самое касается и модельных материалов, чью чистовую обработку можно достаточно быстро выполнять вручную, чтобы не увеличивать время машинной обработки вдвое для получения аналогичного результата. Если вы фрезеруете сталь или другие твердые материалы, тогда, возможно, стоит оставить фрезе больше тяжелой работы.

Второй характеристикой обрабатываемого материала, которую необходимо учитывать, является то, какие размеры могут выдерживаться на деталях. Например, при работе с МДФ невозможно выдержать размер 0,01″, а при работе с металлом — возможно. Если материал, который вы обрабатываете, не позволяет выдерживать размер, меньший высоты волнообразной кромки, тогда вам не стоит снижать шаг перемещения фрезы между проходами; таким образом вы только зря потратите время, не добившись лучшего качества обработки.

Помните о том, каким станком с ЧПУ вы пользуетесь

Плохой работник может обвинять свое оборудование в неудовлетворительных результатах работы, но мы должны оставаться реалистами в отношении возможностей используемых станков. В частности, следует понимать, в течение какого срока ваш фрезерный станок или роутер может работать без возникновения неполадок. Некоторые начинают с небольшого фрезерного станка настольного типа, который сам по себе неплохой, но, несмотря на это, не может проработать и нескольких часов, не останавливаясь или не начав барахлить по той или иной причине, что приводило к выходу из строя какой-либо детали, которую ждать ждать полдня. Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

В частности, следует понимать, в течение какого срока ваш фрезерный станок или роутер может работать без возникновения неполадок. Некоторые начинают с небольшого фрезерного станка настольного типа, который сам по себе неплохой, но, несмотря на это, не может проработать и нескольких часов, не останавливаясь или не начав барахлить по той или иной причине, что приводило к выходу из строя какой-либо детали, которую ждать ждать полдня. Если вы работаете на подобном станке, вам стоит подумать о том, чтобы установить максимально возможный шаг перемещения фрезы между проходами — скорее с учетом времени обработки, а не ее качества.

Общие правила

Мы рассмотрели замечательный набор изображений, но у вас, возможно, еще остался вопрос: «Так какой же шаг перемещения фрезы между проходами мне использовать?» Ниже приведен ряд рекомендаций:

- Шаг перемещения фрезы между проходами должен иметь значение от 1/3 до 1/10 диаметра инструмента;

- Используйте больший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/3 диаметра инструмента для мягких материалов, которые не позволяют выдерживать малые размеры;

- Используйте меньший шаг перемещения фрезы между проходами в диапазоне от 1/5 до 1/10 диаметра инструмента для твердых материалов или материалов, из которых можно изготавливать ответственные детали, например, металл или ювелирный воск;

- Используйте инструмент максимального размера, который позволит вам проводить обработку с учетом необходимой геометрии (см.

также «Концевые твердосплавные фрезы: Геометрия»).

также «Концевые твердосплавные фрезы: Геометрия»).

По завершении нескольких проектов вы сможете скорректировать указания, представленные выше, под используемые вами материалы и станок.

Подача При Фрезеровании

Главная / Фрезерный станок с ЧПУ / Подача При Фрезеровании

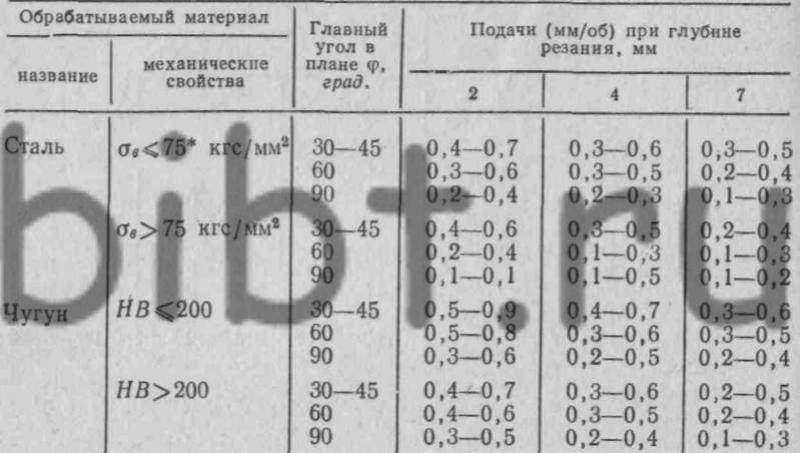

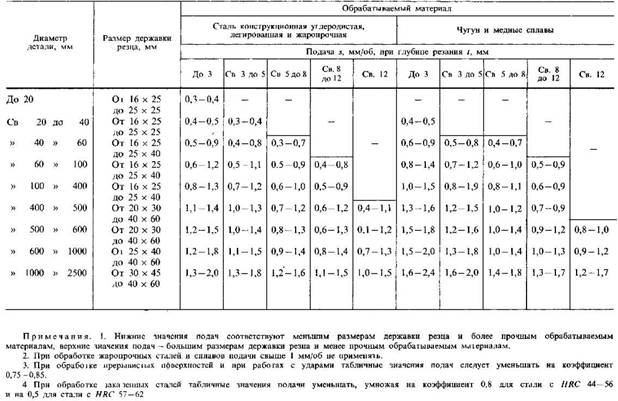

Величина подачи при черновой обработке зависит от материала, обрабатываемой заготовки материала режущей части фрезы. Не последнее значение имеет мощность и жесткость привода подачи станка, жесткости самого станка, приспособления, детали и закрепления фрезы, а также углов заточки фрезы.

При чистовой обработке подачу следует выбирать, руководствуясь классом чистоты поверхности, обозначенной на чертеже детали.

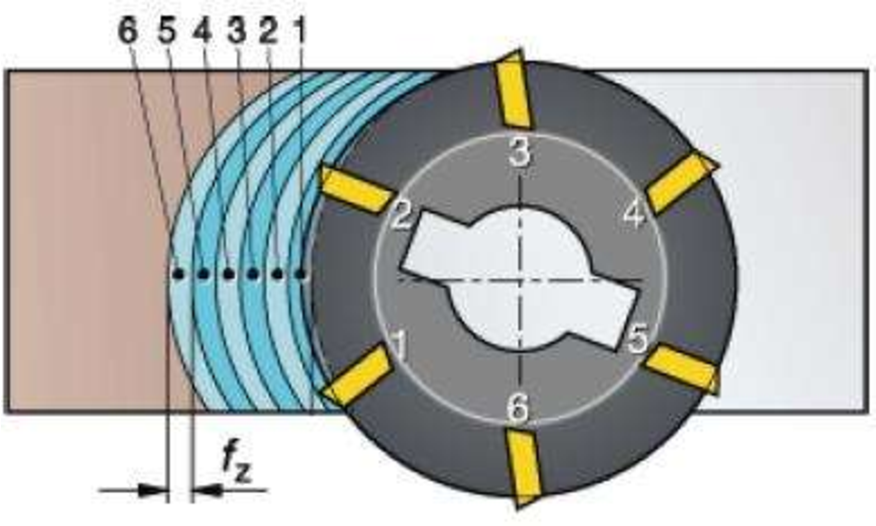

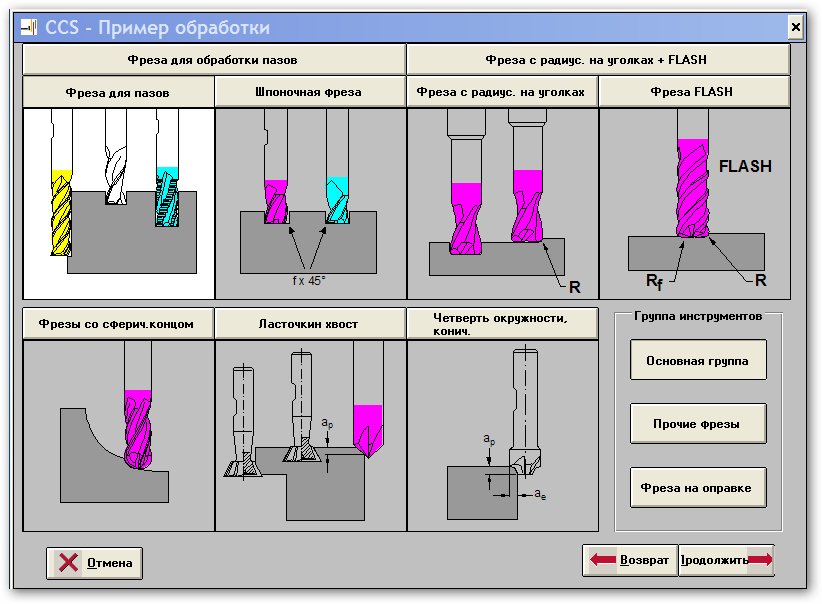

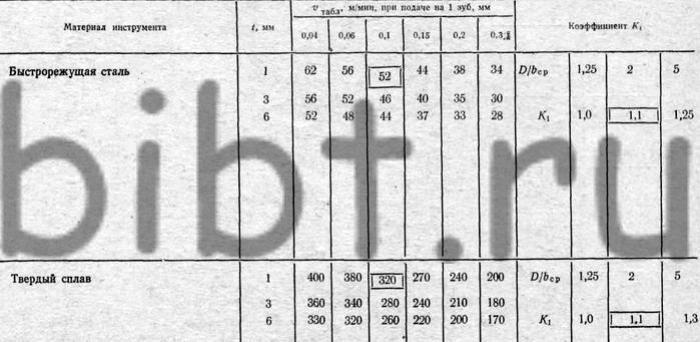

Основной исходной величиной при выборе подачи для чернового фрезерования является подача на один зуб фрезы Sz. Для торцовых фрез на выбор величины подачи на один зуб фрезы оказывает влияние способ установки фрезы относительно заготовки, что обусловливает величину угла встречи зуба фрезы с заготовкой и толщину срезаемой стружки при входе и выходе зуба фрезы из контакта с заготовкой. Установлено, что для торцовой фрезы, оснащенной пластинками из твердого сплава, наиболее благоприятные условия врезания зуба в заготовку достигаются при расположении фрезы относительно заготовки, как показано на рис. 1, б, т. е. при смещении фрезы относительно заготовки на величину С=(0,03÷0,05) D. Такое смещение оси фрезы даст возможность увеличить подачу на зуб против подачи при симметричном фрезеровании (рис. 1, а) чугуна и стали в 2 раза и более.

Установлено, что для торцовой фрезы, оснащенной пластинками из твердого сплава, наиболее благоприятные условия врезания зуба в заготовку достигаются при расположении фрезы относительно заготовки, как показано на рис. 1, б, т. е. при смещении фрезы относительно заготовки на величину С=(0,03÷0,05) D. Такое смещение оси фрезы даст возможность увеличить подачу на зуб против подачи при симметричном фрезеровании (рис. 1, а) чугуна и стали в 2 раза и более.

Рис. 1. Установка заготовки относительно оси фрезы при обработке стали и чугуна: а — симметрично; б — смещением

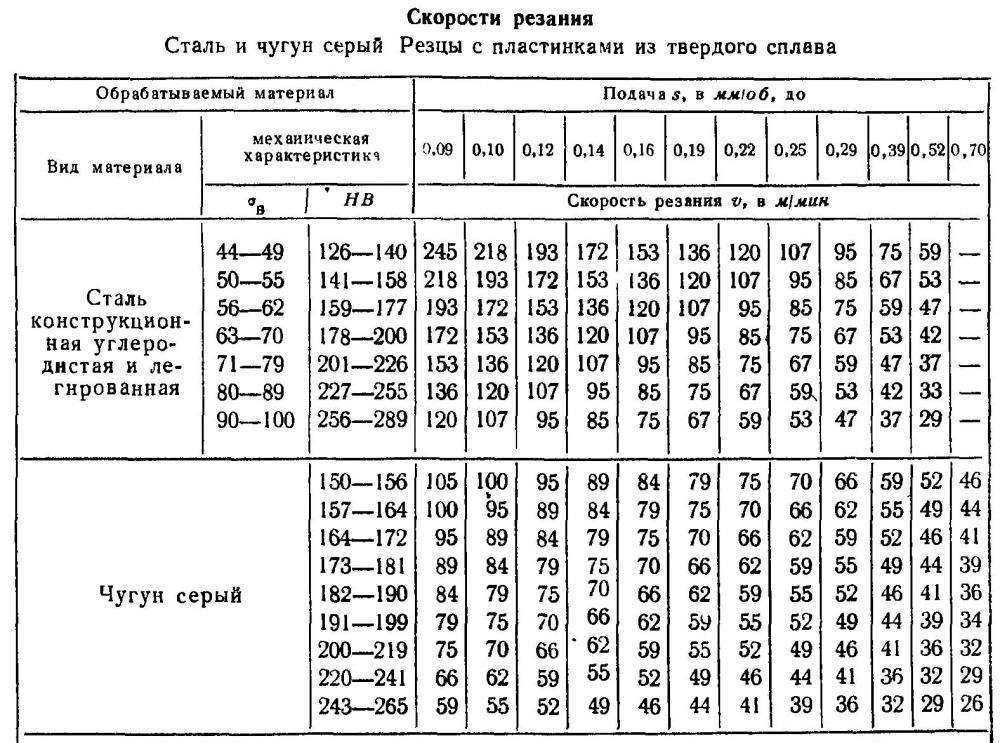

На рис. 2 даны рекомендуемые подачи при черновом фрезеровании торцовыми фрезами, оснащенными пластинками из твердого сплава, для этих двух случаев.

Помимо расположения фрезы относительно оси симметрии заготовки, при торцовом фрезеровании твердосплавными фрезами на величину подачи влияет главный угол в плане φ. Подачи, приведенные в на рис. 2, рассчитаны на фрезы, имеющие угол φ=60÷45°. Уменьшение угла в плане φ до 30° позволяет увеличить подачу в 1,5 раза, а увеличение угла φ до 90° требует снижения подачи на 30%.

Уменьшение угла в плане φ до 30° позволяет увеличить подачу в 1,5 раза, а увеличение угла φ до 90° требует снижения подачи на 30%.

Подачи при обработке жаропрочных сталей следует выбирать в пределах 0,1-0,35 мм/зуб. Приведенные значения подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15-25%. В первоначальный период работы фрезы до износа 0,2-0,3 мм чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Величины подачи при чистовой обработке твердосплавными фрезами, приведенные на рис. 2, даются на один оборот фрезы, так как подачи на один зуб получаются слишком малыми. Подачи даются в зависимости от класса чистовой обработанной поверхности по ГОСТ 2789-59.

Рис. 2. Рекомендуемые подачи при обработке плоскостей торцовыми фрезами, оснащенными пластинками из твердого сплава

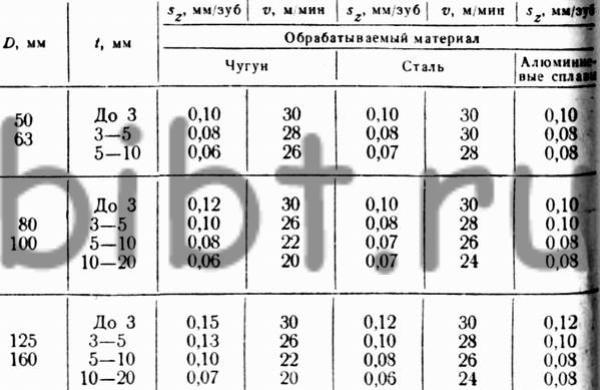

На рис. 3 приведены рекомендуемые подачи для цилиндрических фрез с пластинками из твердого сплава при обработке стали и чугуна за один переход. Приведенные значения подач обеспечивают шероховатость обработанной поверхности в пределах ∇6-∇7 классов чистоты. При этом фрезерование по подаче при сравнении с фрезерованием против подачи дает во всех случаях лучшую чистоту обработанной поверхности. Применение верхних пределов значений подач, приводимых в таблице не приводит к ухудшению чистоты обработанной поверхности. Работать по стали c Sz<15 мм не рекомендуется.

Приведенные значения подач обеспечивают шероховатость обработанной поверхности в пределах ∇6-∇7 классов чистоты. При этом фрезерование по подаче при сравнении с фрезерованием против подачи дает во всех случаях лучшую чистоту обработанной поверхности. Применение верхних пределов значений подач, приводимых в таблице не приводит к ухудшению чистоты обработанной поверхности. Работать по стали c Sz<15 мм не рекомендуется.

Рис. 3. Рекомендуемые подачи при фрезеровании плоскостей цилиндрическими фрезами с пластинками из твердого сплава

На рис. 4 приведены рекомендуемые подачи для твердосплавных концевых фрез с коронками и винтовыми пластинками при обработке стали и чугуна за один переход. Верхние пределы подачи при черновом фрезеровании следует применять при работе на мощных станках малой ширине фрезерования, нижние — при большой ширине фрезерования и на станках средней мощности. Приведенные значения подач обеспечивают получение шероховатости обработанной поверхности в пределах ∇5-∇6.

Рис. 4. Рекомендуемые подачи при обработке плоскостей и уступов твердосплавными концевыми фрезами

На рис. 5 приведены рекомендуемые подачи для дисковых трехсторонних фрез с пластинками из твердых сплавов при обработке стали и чугуна за один переход. Верхние пределы подач применять для пазов меньшей ширины, нижние — для пазов большей ширины. Приведенные значения подач обеспечивают получение шероховатости поверхностей в пределах ∇6-∇7 классов чистоты.

Рис. 5. Рекомендуемые подачи при обработке твердосплавными дисковыми трехсторонними фрезами

На рис. 6 приведены рекомендуемые подачи на один зуб фрезы при черновом фрезеровании плоскостей цилиндрическими, торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Большие значения подач брать для меньшей глубины резания и ширины обработки, меньшие — для больших значений глубины и ширины. При фрезеровании жаропрочных сталей брать те же подачи, что и для стали, но не выше 0,3 мм/зуб.

Рис. 6. Рекомендуемые подачи при черновом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 7 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок — приспособление — инструмент — деталь.

Рис. 7. Рекомендуемые подачи при чистовом фрезеровании плоскостей фрезами из быстрорежущей стали Р18

На рис. 8 приведены подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Подачи даны для жесткой системы станок — приспособление — инструмент — деталь при обработке со вспомогательным углом в плане φ1=2°. Для фрез φ1=0 подачи можно увеличить на 50-80%.

Рис. 8. Рекомендуемые подачи при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18

На рис. 9 приведены подачи при фрезеровании плоскостей за один переход концевыми фрезами из быстрорежущей стали Р18. Приведенные подачи рассчитаны для обработки плоскостей с механической подачей. В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

Приведенные подачи рассчитаны для обработки плоскостей с механической подачей. В случае обработки криволинейных поверхностей с ручной подачей приведены значения подач следует уменьшить на 20-30%.

Ввиду малых значений подач на один зуб фрезы, получающихся при чистовом фрезеровании, на рис. 7 и 8 приведены подачи на один оборот фрезы.

Рис. 9. Рекомендуемые подачи при чистовом фрезеровании плоскостей концевыми фрезами из быстрорежущей стали Р18

Число оборотов фрезы и минутная подача при фрезеровании

В карте режимов резания, выбранной фрезеровщиком для заданных условий обработки, приведены число оборотов и минутная подача, соответствующие выбранной скорости резания при заданном диаметре фрезы, числу ее зубьев и величине подачи на один зуб.

Определенные по карте число оборотов фрезы и минутная подача могут отличаться от имеющихся у станка чисел оборотов шпинделя и минутных подач стола. Поэтому фрезеровщику приходится выбрать число оборотов и минутную подачу из имеющихся на станке; рекомендуется выбирать ближайшую меньшую ступень чисел оборотов и подач, чтобы фактические режимы резания не превышали выбранных по карте во избежание преждевременного затупления фрезы.

В случае применения поправочных коэффициентов на скорость резания в зависимости от измененных условий фрезерования против принятых в карте (другой период стойкости, другие механические свойства обрабатываемого металла и состояние поверхности заготовки, другая ширина фрезерования, другой угол в плане φ, черновая или чистовая обработка) соответственно изменяются число оборотов фрезы и минутная подача.

Нередко вследствие вибраций, возникающих в процессе резания, приходится уменьшать число оборотов фрезы по сравнению со скоростью резания, назначенной по картам. В этих случаях следует уменьшать на одну ступень число оборотов и одновременно уменьшить на одну ступень минутную подачу; при таком изменении режима дрожание и вибрации обычно исчезают. При скоростном фрезеровании для борьбы с вибрацией рекомендуется применять маховики на шпинделе или ставить фрезы с неравным шагом ножей.

Установление режима резания

После выбора и корректирования по фактическим (паспортным) данным станка числа оборотов и минутной подачи устанавливают фактическую скорость резания и фактическую подачу на один зуб фрезы.

Вместе с заданной шириной фрезерования и установленной глубиной резания скорректированные подачи на зуб, скорость резания и минутная подача составляют режим резания.

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Высокоэффективное фрезерование по сравнению с фрезерованием с высокой подачей: что более производительно?

См. тесты на резку ниже.

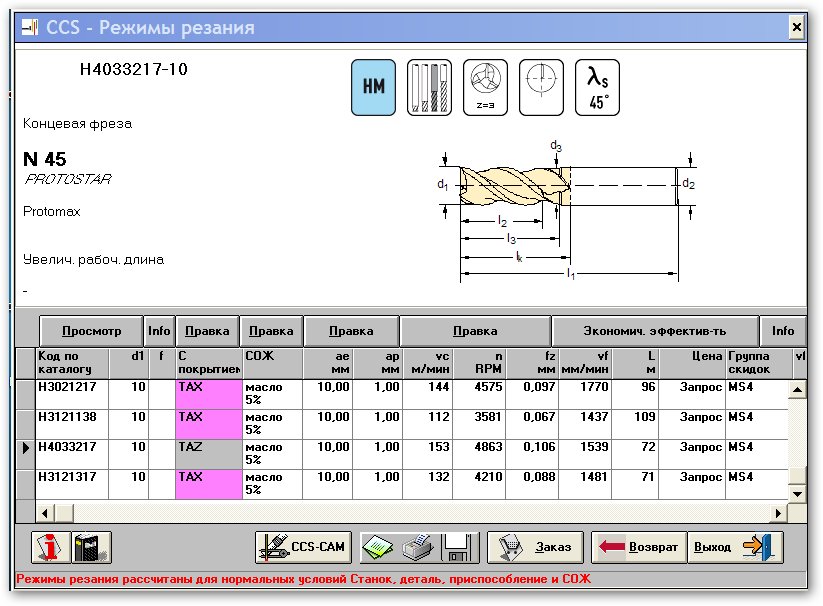

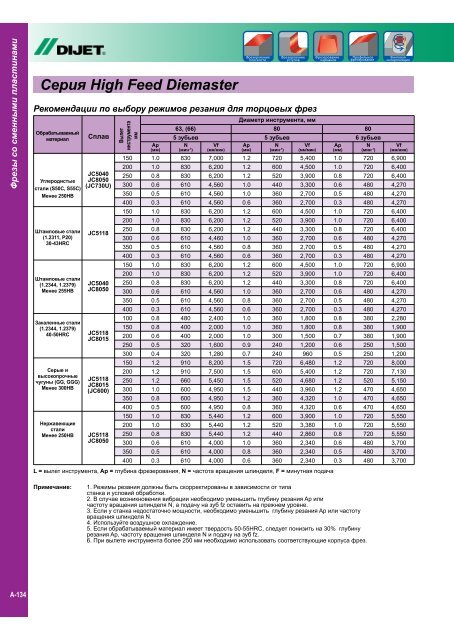

В последние годы большое внимание уделяется высокопроизводительному фрезерованию как способу значительно увеличить скорость съема металла с помощью цельных твердосплавных концевых фрез практически на любом типе фрезерного станка. С небольшими шагами, но более высокими скоростями подачи и большей глубиной резания эта стратегия резания с «постоянной нагрузкой стружки» может значительно повысить эффективность черновой обработки по сравнению с традиционной обработкой.

Тем не менее, чрезвычайно высокая эффективность может быть также достигнута с помощью новых сменных фрез при малой глубине резания, но со значительно более высокими скоростями подачи.

Что лучше? Чтобы помочь ответить на этот вопрос, известный производитель режущего инструмента Kyocera Precision Tools, который производит оба типа инструментов, провел серию тестов на резку, чтобы увидеть, как каждый из них будет работать в параллельных сравнениях. Вот что они выяснили.

Цельнотвердосплавные концевые фрезы Kyocera Multi-Flute

Высокоэффективное фрезерование основано на давно существующей теории «радиального утончения стружки». Основная идея состоит в том, чтобы поддерживать режущую способность инструмента при идеальной нагрузке на стружку. Чтобы увеличить скорость съема металла, шаг нарезания существенно уменьшен по сравнению с типичными 50 % от диаметра инструмента, но скорость подачи увеличена, чтобы поддерживать правильную толщину стружки.

Основная идея состоит в том, чтобы поддерживать режущую способность инструмента при идеальной нагрузке на стружку. Чтобы увеличить скорость съема металла, шаг нарезания существенно уменьшен по сравнению с типичными 50 % от диаметра инструмента, но скорость подачи увеличена, чтобы поддерживать правильную толщину стружки.

Поскольку сила резания снижена, вы можете выполнять фрезерование с гораздо большей глубиной резания цельной концевой фрезой, а также лучше использовать всю сторону инструмента. Суть в том, что этот метод может увеличить скорость съема металла на 50% и более по сравнению с обычной черновой обработкой, но при этом увеличить срок службы инструмента. Что хорошо в этом процессе, так это то, что он работает практически на любом обрабатывающем центре.

Причина, по которой высокоэффективное фрезерование не использовалось больше в прошлом, заключалась в том, что траектории движения инструмента было трудно запрограммировать для различных ситуаций взаимодействия с инструментом, таких как резка кромок или обработка углов внутри кармана. Однако сегодня некоторые CAM-системы динамически регулируют подачу и скорость в любой ситуации, чтобы поддерживать постоянную нагрузку на стружку на протяжении всего резания. Также стали доступны многолезвийные фрезы, такие как 12-миллиметровые концевые фрезы Kyocera с 9 и 6 зубьями, используемые в этих испытаниях резания, которые более эффективны просто за счет большего количества кромок в резе за один оборот, что увеличивает срок службы инструмента и чистота поверхности.

Однако сегодня некоторые CAM-системы динамически регулируют подачу и скорость в любой ситуации, чтобы поддерживать постоянную нагрузку на стружку на протяжении всего резания. Также стали доступны многолезвийные фрезы, такие как 12-миллиметровые концевые фрезы Kyocera с 9 и 6 зубьями, используемые в этих испытаниях резания, которые более эффективны просто за счет большего количества кромок в резе за один оборот, что увеличивает срок службы инструмента и чистота поверхности.

Сменные фрезы Kyocera MFH-Mini с высокой подачей

Фрезерование с высокой подачей с использованием сменного инструмента — это прямо противоположное. Здесь вы в основном режете тем концом инструмента, где находятся пластины, и с малой глубиной резания. Здесь также применяется принцип утончения стружки, но теперь уже в осевом направлении.

Сдвигающее действие концевых фрез, использованных в пробных резах, дополнительно усиливается за счет конструкции фрезы Kyocera MFH-Mini с выпуклыми спиральными вставками, которые уменьшают удар при входе кромки в материал, уменьшая силу резания и вибрацию. Инструмент чрезвычайно универсален с возможностью обработки пазов, наклонных поверхностей, карманов, торцевой фрезы и контурной обработки. Еще одним преимуществом является то, что замена пластин обходится дешевле по сравнению с твердосплавными инструментами.

Инструмент чрезвычайно универсален с возможностью обработки пазов, наклонных поверхностей, карманов, торцевой фрезы и контурной обработки. Еще одним преимуществом является то, что замена пластин обходится дешевле по сравнению с твердосплавными инструментами.

Стратегию резания с высокой подачей также можно применять практически на любом обрабатывающем центре, но из-за этого скорости подачи намного выше, а с более высокой нагрузкой стружки на зуб этот процесс выиграет от более мощного станка.

Как сравнивались две стратегии резки? Kyocera провела серию испытаний на резку стали 4140 твердостью 28-32 HRC на вертикальном обрабатывающем центре Haas VF3-YT со шпинделем с конусом 50 и мощностью 30 л.с. Вот результаты:

Первый разрез с уступом, показанный на видео ниже, довольно прост. С 1-дюймовой сменной фрезой с 5 пластинами по сравнению с 12-мм, 9Цельная твердосплавная концевая фреза с канавкой, их соответствующие скорости съема металла указывают на то, что цельному инструменту требуется примерно в 2,3 раза больше времени для обработки формы, чем фрезе с высокой подачей, и фактическое время отражает это. Обратите внимание, что высокоэффективный процесс обычно использует только попутное фрезерование, поэтому вы видите, что инструмент постоянно подается в одном направлении.

Обратите внимание, что высокоэффективный процесс обычно использует только попутное фрезерование, поэтому вы видите, что инструмент постоянно подается в одном направлении.

Резка 2 привела к тому, что фреза с высокой подачей имела более короткое время цикла, в то время как скорость съема металла показала, что цельный инструмент должен был быть быстрее. На видео вы можете видеть, что фреза с высокой подачей работает как с подъемным, так и с обычным фрезерованием, поэтому она остается в резе более высокий процент времени. Поскольку сплошной концевой фрезе разрешено только подниматься вверх, много времени тратится впустую на возврат к началу резания. Тем не менее, как при проходе 1, так и при проходе 2 цельная фреза обеспечивает значительно лучшее качество поверхности.

Резка 3 оказалась гораздо ближе, чем предсказывал расчет скорости съема металла. Расчетная скорость съема металла 12-мм цельным инструментом, составляющая 2,41 кубических дюйма в минуту, была на 42 % лучше, чем 1,70 сменной фрезы 1/2 дюйма ( 3 ), но время цикла оказалось всего на 3 % короче. Опять же, мы можем объяснить это тем, что инструмент с высокой подачей дольше остается в резе. Высокоэффективный инструмент, движущийся по трохоидальной траектории, постоянно перемещается в разрезе и выходит из него, что приводит к тому, что время цикла оказывается длиннее, чем прогнозируется по скорости съема металла.

Опять же, мы можем объяснить это тем, что инструмент с высокой подачей дольше остается в резе. Высокоэффективный инструмент, движущийся по трохоидальной траектории, постоянно перемещается в разрезе и выходит из него, что приводит к тому, что время цикла оказывается длиннее, чем прогнозируется по скорости съема металла.

Прорезь 4 подтвердила, что преимущество фрезы с высокой подачей 1 дюйм оказалось не таким большим, как предсказывал расчет съема металла. В этом случае фреза с высокой подачей сделала много нережущих движений, чтобы вернуться в центр, а также не смогла максимально увеличить ширину резания из-за геометрии кармана. Напротив, высокоэффективная траектория инструмента позволяла цельному твердосплавному инструменту оставаться в резе более высокий процент времени и позволяла сократить временной разрыв.

Выводы Kyocera из этих испытаний заключаются в том, что при меньшей осевой глубине и большей радиальной глубине резания фреза с высокой подачей будет иметь преимущество. Для тяжелых осевых и легких радиальных резов лучшим выбором будут цельные инструменты. С точки зрения программирования, максимальное увеличение времени резки металла и сокращение нережущих движений естественным образом сократит время цикла, что еще больше обеспечит экономию средств. Прошлый опыт показал, что оба метода (высокая эффективность и высокая подача) в конечном счете эффективны для увеличения срока службы инструмента по сравнению с традиционными методами обработки.

Для тяжелых осевых и легких радиальных резов лучшим выбором будут цельные инструменты. С точки зрения программирования, максимальное увеличение времени резки металла и сокращение нережущих движений естественным образом сократит время цикла, что еще больше обеспечит экономию средств. Прошлый опыт показал, что оба метода (высокая эффективность и высокая подача) в конечном счете эффективны для увеличения срока службы инструмента по сравнению с традиционными методами обработки.

Посетите веб-сайт Kyocera Precision Tools, чтобы узнать больше об инструментах со сменными пластинами и сплошных круглых инструментах.

Все дело в чипсах

С самого начала давайте разберемся с одной вещью. Меня мало волнуют детали, которые вы делаете. Но я очень забочусь о чипсах, и вы тоже должны.

Когда средняя толщина стружки меньше, чем подготовка кромки, вы рискуете превратить фрезу в наждачную бумагу. (Все изображения предоставлены Davis Technology)

В конце процесса механической обработки у вас есть две вещи: готовая деталь и куча стружки. Большинство людей сосредотачиваются на части. Я ориентируюсь на чипсы.

Большинство людей сосредотачиваются на части. Я ориентируюсь на чипсы.

Дело не в противоположности. Я считаю, что если вы производите много действительно хороших чипов, очень быстро, вы можете заработать много денег на механической обработке деталей. Много шума вокруг плюсов и минусов высокоскоростного фрезерования по сравнению с фрезерованием с большой подачей. Хотя они очень разные, во многом у них есть сходство. Но, чтобы быть ясным, все по-прежнему связано с чипами.

Какие две вещи нужны для изготовления чипа? Тепло и давление. Резка металла представляет собой процесс пластической деформации. Тепло создается трением в зоне сдвига. Регулированием количества тепла является скорость вращения фрезы. Давление создается подачей. Важно отметить, что тепло и давление, необходимые для пластической деформации материала и его отрыва, — это те же тепло и давление, которые вызывают износ инструмента и преждевременный выход из строя. Мы хотим направить тепло в чип, но сначала у нас должен быть достаточно толстый чип, чтобы поглощать тепло. Вот откуда берутся высокие скорости подачи при фрезеровании с высокой подачей.

Вот откуда берутся высокие скорости подачи при фрезеровании с высокой подачей.

Толщина стружки решает все

Все фрезы с высокой подачей, цельные и сменные, имеют один очень важный общий фактор: очень большие углы в плане. Режущая кромка фрез с высокой подачей может быть прямой или иметь очень большой радиус. Но в любом случае результирующий средний угол опережения очень высок, обычно где-то между 78° и 82°.

Какое влияние на микросхему оказывает большой угол опережения? По мере увеличения угла в плане фрезы с 0° (квадратное плечо) до 45° или 75° со стружкой начинают происходить определенные изменения. При 0° толщина стружки равна вашей подаче на зуб. По мере увеличения угла в плане толщина стружки уменьшается. Фактическую толщину стружки можно рассчитать, умножив скорость подачи IPT (дюйм на зуб) на косинус угла в плане. Таким образом, скорость подачи IPT 0,010 дюйма (0,254 мм) с использованием угла опережения 78° приведет к фактической толщине стружки 0,002 дюйма (0,0508 мм). Он тонкий и недостаточно толстый, чтобы поглощать тепло. Ваша скорость подачи всегда должна быть больше, чем скорость заточки для подготовки кромок или Т-образной кромки, иначе вы превратите фрезу в кусок наждачной бумаги. Чтобы получить толщину стружки 0,010 дюйма (0,254 мм) при использовании инструмента с углом в плане 78°, вам необходимо запрограммировать IPT 0,048 дюйма (1,22 мм). Это означает увеличение скорости подачи на 385 процентов, отсюда и название «фрезерование с высокой подачей».

Он тонкий и недостаточно толстый, чтобы поглощать тепло. Ваша скорость подачи всегда должна быть больше, чем скорость заточки для подготовки кромок или Т-образной кромки, иначе вы превратите фрезу в кусок наждачной бумаги. Чтобы получить толщину стружки 0,010 дюйма (0,254 мм) при использовании инструмента с углом в плане 78°, вам необходимо запрограммировать IPT 0,048 дюйма (1,22 мм). Это означает увеличение скорости подачи на 385 процентов, отсюда и название «фрезерование с высокой подачей».

Высокая подача, достигаемая при фрезеровании с высокой подачей, имеет один компромисс. Из-за больших углов опережения их возможности DOC (глубина резания) ограничены. Максимальные DOC для большинства мельниц с высокой подачей находятся в диапазоне от одного до двух миллиметров. Есть несколько индексируемых исключений из этого правила, которые включают большие вставки IC. Повышение стоимости таких мельниц оправдывается тем, что они могут работать в три-четыре раза быстрее, чем обычные.

Принудительное рассмотрение

Помимо увеличения производительности фрезерование с высокой подачей дает еще одно огромное преимущество. Все дело в силе.

Все дело в силе.

Еще одно золотое правило фрезерования заключается в том, что силы резания всегда перпендикулярны режущей кромке. Фрезы для больших подач со средним углом в плане от 80° до 82,5° создают одни из самых низких радиальных усилий при фрезеровании. Почти все силы резания направлены в осевом направлении на шпиндель. Чем больше отношение осевой силы к радиальной, тем стабильнее работа. Это может быть преимуществом, особенно когда установка инструмента или конфигурация детали требуют большой длины измерительной части. Длинные вылеты и глубокие полости не являются проблемой при фрезеровании с высокой подачей. Стандартная длина по величине 10: 1 (длина к диаметру) является обычным явлением, но может потребовать уменьшения скорости подачи.

При фрезеровании с высокой подачей необходимо учитывать несколько других методов обработки. Держите как можно большую часть диаметра фрезы задействованной в пропиле. Это уравновесит осевые силы, создаваемые большим углом опережения. Когда ae (радиальная ширина резания) уменьшается и приближается к 50–60 процентам диаметра фрезы, стабильность снижается. Также следует соблюдать осторожность при программировании траектории резака. При высоких скоростях подачи предпочтительны плавные переходы в направлении траектории движения фрезы. Избегайте поворотов на 90° любой ценой, так как они создают чрезмерное радиальное зацепление, что означает высокие радиальные усилия и вибрацию. Запрограммируйте дугу или радиус в углах, по крайней мере, на 50 процентов больше диаметра фрезы при изменении направления. Помните, что переход от прямолинейного движения к дуговому означает уменьшение скорости подачи. В приведенном выше примере вы бы уменьшили скорость подачи на 33 процента.

Когда ae (радиальная ширина резания) уменьшается и приближается к 50–60 процентам диаметра фрезы, стабильность снижается. Также следует соблюдать осторожность при программировании траектории резака. При высоких скоростях подачи предпочтительны плавные переходы в направлении траектории движения фрезы. Избегайте поворотов на 90° любой ценой, так как они создают чрезмерное радиальное зацепление, что означает высокие радиальные усилия и вибрацию. Запрограммируйте дугу или радиус в углах, по крайней мере, на 50 процентов больше диаметра фрезы при изменении направления. Помните, что переход от прямолинейного движения к дуговому означает уменьшение скорости подачи. В приведенном выше примере вы бы уменьшили скорость подачи на 33 процента.

Формула, используемая для определения компенсации скорости подачи угловой или круговой интерполяции: ((2 × радиус дуги) – диаметр фрезы)) / (2 × радиус).

Подводя итоги, можно сказать, что при фрезеровании с большими подачами необходимо истончение стружки. Вы должны увеличить скорость подачи, чтобы компенсировать истончение стружки, вызванное большим углом в плане, обычно от 80° до 82,5°. В большинстве случаев скорость подачи в четыре-пять раз выше стандартной скорости подачи при использовании фрез с прямоугольным уступом или с шагом 45°. Большой угол опережения, хотя и несколько ограничивает осевой DOC, направляет большую часть сил резания в осевом направлении на шпиндель, повышая стабильность и допуская большой радиус действия.

Вы должны увеличить скорость подачи, чтобы компенсировать истончение стружки, вызванное большим углом в плане, обычно от 80° до 82,5°. В большинстве случаев скорость подачи в четыре-пять раз выше стандартной скорости подачи при использовании фрез с прямоугольным уступом или с шагом 45°. Большой угол опережения, хотя и несколько ограничивает осевой DOC, направляет большую часть сил резания в осевом направлении на шпиндель, повышая стабильность и допуская большой радиус действия.

Как и в автомобильных гонках, необходимо соблюдать осторожность при входе в повороты и изменении направления траектории движения фрезы. Используйте расчет компенсации скорости подачи, чтобы уменьшить скорость подачи, и используйте гладкие дуги или радиусные траектории инструмента при изменении направления, чтобы предотвратить чрезмерное зацепление фрезы и вибрацию. При правильном применении фрезерование с высокой подачей является продуктивным процессом удаления металла и может спасти жизнь при обработке глубоких полостей и больших вылетов.

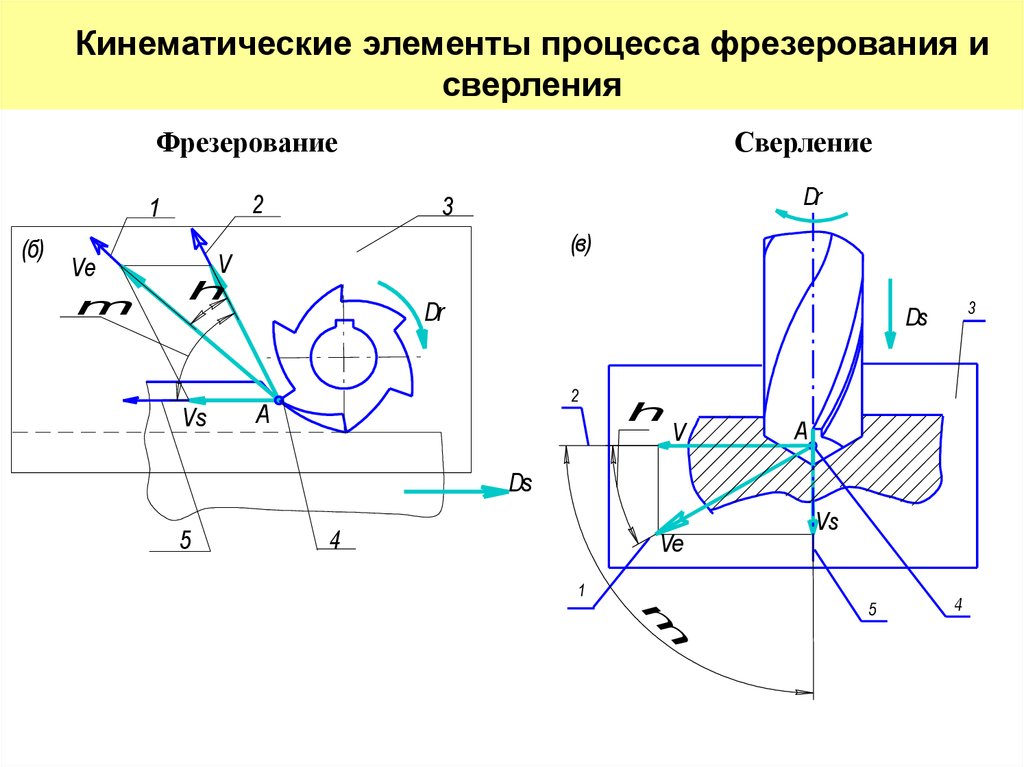

Высокоскоростное фрезерование

Как и фрезерование с высокой подачей, высокоскоростное фрезерование также означает увеличение скорости подачи для компенсации истончения стружки, но не из-за угла опережения инструмента. Утончение стружки при высокоскоростном фрезеровании происходит из-за ограниченного радиального контакта диаметра фрезы с пропилом. При точении стружка имеет постоянную толщину. Однако фреза режет по дуге, а не по плоской плоскости. Толщина стружки зависит от того, где находится режущая кромка по отношению к дуге резания. Когда диаметр фрезы полностью задействован в резе, толщина стружки равна нулю на входе и выходе, а ее максимальная толщина приходится на середину дуги вращения. Как и во всех металлорежущих операциях, мы должны управлять толщиной стружки и помнить, что толщина стружки не всегда равна скорости подачи.

Впервые мы представили концепцию утончения стружки, когда обсуждали угол опережения. По мере увеличения угла в плане толщина стружки начинает уменьшаться. При обычной токарной обработке после применения коэффициента утончения стружки для угла в плане толщина стружки остается неизменной.

При обычной токарной обработке после применения коэффициента утончения стружки для угла в плане толщина стружки остается неизменной.

Фрезерование требует учета как утончения стружки для угла в плане, так и утончения стружки для радиального зацепления. Результат называется «средняя толщина стружки» или hm. Теперь, пока меня не вывели из себя специалисты по физике, я хочу сказать, что hm — это физический термин, означающий меру точки в середине группы. Среднее — это просто; среднее значение всей группы. Я не знаю, почему металлообрабатывающая промышленность решила объединить их, но они это сделали, так что я продолжу этот фарс.

Обратите внимание, что толщина стружки равна нулю в начале, середине и конце вращения фрезы в резе. Чип самый толстый по центральной линии. Средняя hm располагается между осевой линией реза и началом и концом реза.

Так почему же нас волнует средняя толщина стружки? Помните: что нужно, чтобы сделать чип? Тепло и давление. Вы хотите, чтобы тепло ушло в чип. Здесь играет роль средняя толщина стружки (hm). Средняя толщина стружки должна быть больше, чем подготовка кромок, Т-образная фаска или хонингование, иначе фреза снова станет наждачной бумагой. Карбид любит резать; не любит тереть. Трение создает неконтролируемое трение и нагрев, что отрицательно сказывается на сроке службы вашего инструмента. Вот тут-то и возникает уравнение подачи на зуб: fz = hm × √(D1/ae) × cos(K).

Здесь играет роль средняя толщина стружки (hm). Средняя толщина стружки должна быть больше, чем подготовка кромок, Т-образная фаска или хонингование, иначе фреза снова станет наждачной бумагой. Карбид любит резать; не любит тереть. Трение создает неконтролируемое трение и нагрев, что отрицательно сказывается на сроке службы вашего инструмента. Вот тут-то и возникает уравнение подачи на зуб: fz = hm × √(D1/ae) × cos(K).

Это уравнение выглядит сложным, но на самом деле это не так, и именно оно определяет разницу между успехом и неудачей.

Ключом к фрезерованию с высокой подачей является понимание взаимосвязи между радиальным зацеплением (ae) инструмента и его влиянием на среднюю толщину стружки (hm) и запрограммированную скорость подачи на зуб или на канавку fz. Поскольку радиальное зацепление диаметра фрезы уменьшается, запрограммированная скорость подачи должна быть увеличена, чтобы компенсировать возникающее радиальное утоньшение стружки. Используя формулу, вы можете рассчитать запрограммированную скорость подачи fz, необходимую для каждой канавки или пластины для достижения желаемой средней толщины стружки (hm). Большинство производителей режущего инструмента указывают как значения fz (подача на зуб), так и значения hm в зависимости от размера и формы подготовки кромки для данного инструмента. После того, как вы рассчитали требуемую скорость подачи на канавку или пластину, вычислить IPM (дюймы в минуту) можно легко. В большинстве случаев скорость подачи IPM будет более чем в четыре или пять раз выше стандартной скорости подачи.

Большинство производителей режущего инструмента указывают как значения fz (подача на зуб), так и значения hm в зависимости от размера и формы подготовки кромки для данного инструмента. После того, как вы рассчитали требуемую скорость подачи на канавку или пластину, вычислить IPM (дюймы в минуту) можно легко. В большинстве случаев скорость подачи IPM будет более чем в четыре или пять раз выше стандартной скорости подачи.

При фрезеровании с высокой подачей высокая скорость подачи сочетается с большой осевой глубиной резания и особыми стратегиями траектории резца для достижения высокой скорости съема металла. Возможна большая осевая глубина резания за счет уменьшения радиальных усилий, создаваемых уменьшенным радиальным зацеплением. Как правило, осевая глубина более чем в два раза превышает диаметр и достижима до шестикратного диаметра. Радиальные силы могут быть дополнительно уменьшены за счет использования большего угла наклона спирали, который передает большую силу резания на шпиндель. Эвакуация стружки при большей осевой глубине резания не является проблемой, потому что стружка не скапливается в канавке, как это было бы при более высоком радиальном зацеплении. Простота эвакуации стружки также позволяет использовать инструменты с большим количеством канавок или пластин, что приводит к еще более высокой скорости подачи. Инструменты с большим количеством канавок и вставок обычно имеют больший диаметр сердцевины из-за небольших канавок для стружки или пространства для канавок, что дополнительно повышает жесткость, жесткость и стабильность.

Эвакуация стружки при большей осевой глубине резания не является проблемой, потому что стружка не скапливается в канавке, как это было бы при более высоком радиальном зацеплении. Простота эвакуации стружки также позволяет использовать инструменты с большим количеством канавок или пластин, что приводит к еще более высокой скорости подачи. Инструменты с большим количеством канавок и вставок обычно имеют больший диаметр сердцевины из-за небольших канавок для стружки или пространства для канавок, что дополнительно повышает жесткость, жесткость и стабильность.

В дополнение к этим преимуществам, высокоскоростное фрезерование также снижает количество тепла, передаваемого инструменту и детали, увеличивая срок службы инструмента и снижая вероятность упрочнения детали. Это нелогично; когда вы слышите высокую скорость, вы думаете о высокой температуре. Неправда здесь. При работе с полным пазом фреза полностью входит в заготовку или фреза имеет полную дугу зацепления 180°. Такая большая дуга зацепления означает, что режущая кромка долгое время находится в процессе реза, что приводит к большему нагреву. По мере уменьшения радиуса или дуги зацепления уменьшается количество времени, в течение которого каждая режущая кромка находится в контакте с заготовкой, выделяя меньше тепла и предоставляя режущей кромке больше времени для охлаждения между резами.

По мере уменьшения радиуса или дуги зацепления уменьшается количество времени, в течение которого каждая режущая кромка находится в контакте с заготовкой, выделяя меньше тепла и предоставляя режущей кромке больше времени для охлаждения между резами.

При агрессивном фрезеровании вы хотите направить тепло в стружку, но сначала она должна быть достаточно толстой.

Такое снижение нагрева имеет несколько преимуществ. Это помогает предотвратить деформационное упрочнение высокоуглеродистых и нержавеющих сталей и снижает количество теплопередачи обратно в инструмент при обработке тугоплавких металлов и жаропрочных сплавов. Итог: увеличивает срок службы инструмента. Со всеми этими положительными результатами, в чем подвох?

Настоящего улова нет, однако есть основные принципы, которым нужно следовать. Всегда важна жесткость всего механизма обработки: станка, шпинделя, держателя, приспособления и т. д. Поддержание постоянной нагрузки на инструмент является ключевым моментом и требует определенных траекторий движения инструмента — никаких внезапных и резких изменений направления.