Подшипники из чего делают: Материал изготовления подшипников | Полезные статьи

Содержание

Подшипники как это делают| Статьи на Podsnab

По своей конструкции импортные подшипники представляют собой функциональный узел, что крайне необходим для поддержки и направления оси и вала, что постоянно вращается. Подшипниковый узел применяют для того, чтобы уменьшить процесс трения между движущимися деталями рабочего механизма. То же самое касается и неподвижных частей конструкции.

За счет шарикоподшипников удается уменьшить возможные потери рабочей энергии, устранить нагрев и свести к минимуму износ всех рабочих запчастей. Это положительно сказывается на процессе эксплуатации всего оборудования.

Производством подшипниковых узлов занимаются такие популярные компании-производители:

• SKF – шведская промышленная группа, которая осуществляет поставки своей продукции в 130 стран мира;

• TIMKEN – популярный американский концерн, что занимается сборкой шариковых изделий;

• FAG – производитель узлов из Германии;

• NSK, NTN и Koyo – три главных производителя из Японии;

• Kinex – известный словацкий концерн;

• SNR – ведущий французский производитель, что считается одним из самых крупных европейских поставщиков.

Чтобы разобраться с тем, как делают шариковые подшипники вместе с необходимым набором шариков, важно детально ознакомиться с каждым этапом производства. Компании применяют необычные техники и качественные материалы, строго соблюдая технологический процесс и нормы.

Особенности производства

Изготовление подшипников качения подразумевает использование определенных марок стали. Этого требует установленный ГОСТ на подшипники. К примеру, для производства набора колец и тел качения рекомендуется подбирать сталь, что выполнена из железа. Для сепараторов, наоборот, используют более тяжелые виды материалов или сплавы – из тяжелых и легких металлов (это может быть чугун, латунь, алюминий или бронза).

На сегодняшний день в продаже предложена различная маркировка подшипников, каждый из которых отличается определенными технологическими процессами. Несмотря на конкретные модели и специфику их разработки, чтобы в дальнейшем узлы могли качественно работать, они подвергаются токарной обработке. Затем, производители используют обработку под большим давлением, термическую обработку, шлифовку и только после этого – начинают собирать готовую продукцию.

Затем, производители используют обработку под большим давлением, термическую обработку, шлифовку и только после этого – начинают собирать готовую продукцию.

Процесс производства колец

Разбираясь с тем, как собрать подшипник, важно начать свое знакомство с процесса производства колец. Такая процедура отличается поэтапным выполнением всей работы, что позволяет производителю не упустить важные моменты:

1. Необходимо подготовить заготовки, что производят из труб и прутков, выполненных из металла с антикоррозийными свойствами. Для этого важно учитывать заранее выбранный диаметр.

2. Первый этап обработки осуществляется посредством вальцевания и давления.

3. Далее, мастера выполняют токарные процессы, что позволяет нарезать кольца и произвести стандартную процедуру обработки их поверхности.

4. Затем, происходит нагрев деталей до температуры +850 градусов, а после – мгновенное охлаждение до +40 градусов.

5. Отпуск конструкций осуществляется при соблюдении температурного режима +170 градусов.

На заключительных этапах происходит шлифовка всех торцевых поверхностей, шлифовка внутри и снаружи, а также обработка дорожек качения. Посмотреть весь процесс можно на видео в интернете. Там также будет представлена окончательная шлифовка дорожек качения до необходимых показателей шероховатости.

Изготовление тел качения и сепараторов

Тела качения изготавливают с применением стальной проволоки соответствующего диметра, которую нарезают для будущих заготовок. Полученные детали в обязательном порядке проходят обработку под специальным прессом, чтобы придать им шарообразной формы. Далее, запчасти поддаются обработке сильным давлением, что позволяет достичь необходимого припуска – 100 мкм. Затем, происходит термообработка по той же схеме, что и для набора колец. На заключительном этапе проводится шлифовка и полировка готового изделия.

Чтобы понять, как делают подшипники качения для различных машин, для начала следует ознакомиться с процедурой создания сепараторов:

• Далеко не все модели сепараторов имеют малый вес – все зависит от определенных подшипниковых узлов, для которых они изготавливаются. Чаще всего разработчики применяют в качестве заготовки стальные листы.

Чаще всего разработчики применяют в качестве заготовки стальные листы.

• Далее, в листе делают специальные отверстия – их размер должен соответствовать размеру уже готовых тел качения.

• На третьем этапе производится сначала черновая, а затем чистовая штамповка будущих деталей. Это потребуется для того, чтобы сепараторы получили необходимую форму.

Для заклепок нужно будет проделать специальные отверстия. Проводится заключительная обработка выполненных отверстий. После этого можно приступать к следующему финишному этапу – сборка будущей конструкции.

Процесс сборки

Сборка начинается с того, что мастера вставляют внутреннее кольцо в наружное, а между ними фиксируют готовые тела качения. После этого в нескольких участках, используя заклепки, нужно установить сепаратор. Перед продажей все модели проходят тщательную проверку на работоспособность, выполняется маркировка и смазка продукта.

Подходящую модель подбирают с учетом некоторых параметров. Выбрать подшипник по размерам онлайн можно на сайте, воспользовавшись специальной схемой поиска.

Поделитесь в соц. сетях

Из каких материалов изготавливают подшипники

Подшипники нужны в любых узлах, в которых используется вращательное движение. Есть множество их типоразмеров, а основными видами считаются шариковые, роликовые и роликовые конические. Подшипники работают в разных условиях, поэтому и материалы для их изготовления могут различаться химическим составом и характеристиками.

Подшипники разных видов и размеров

Как устроены подшипники

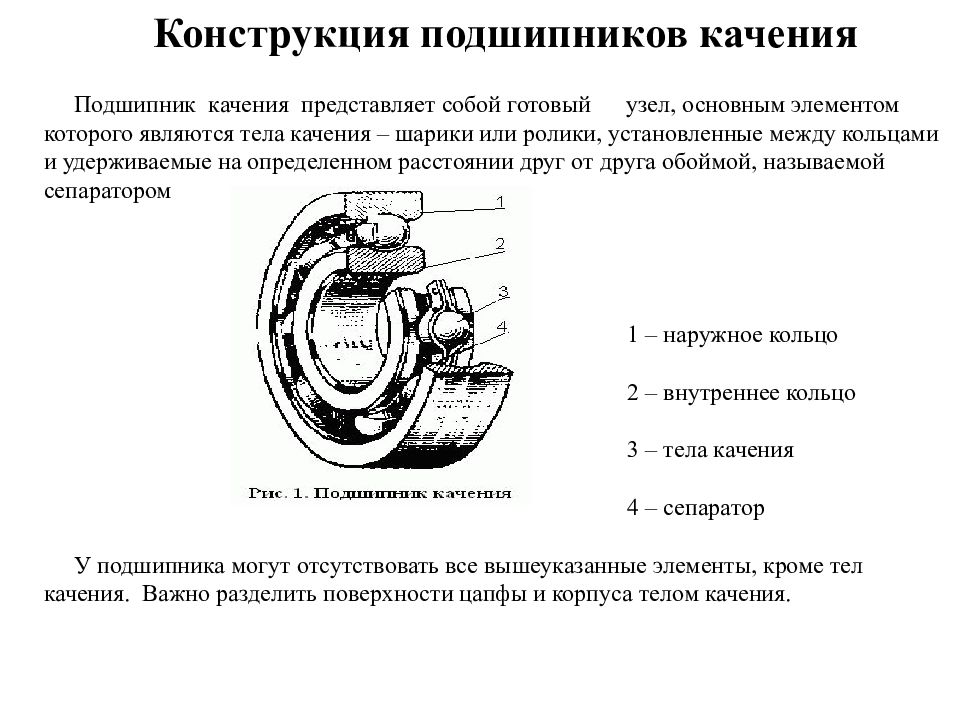

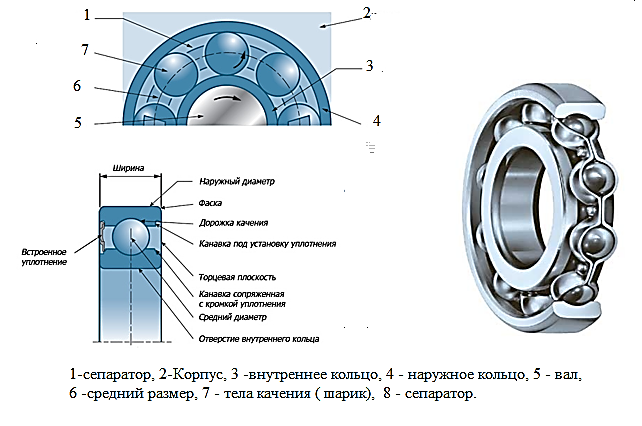

Подшипники состоят из пары колец (наружного и внутреннего), между которыми размещены тела качения: ролики или шарики. Во время работы они двигаются по дорожкам качения (желобам), выполненным на поверхности колец. Чтобы ролики или шарики не смещались с дорожек качения и сохранялось расстояние между ними, тела качения помещают в специальные обоймы (сепараторы). Такую конструкцию имеет большинство подшипников, но некоторые типы работают без сепараторов (они отличаются большим количеством тел качения и высокой грузоподъемностью, но низкой максимальной частотой вращения).

Из этих деталей состоит подшипник: 1 – корпус, 2 – тела качения, 3 – обойма (сепаратор), 4 – желоб для тел качения, 5 – внутреннее кольцо

Какие общие требования предъявляют к материалам

У сепараторов, колец и тел качения разные задачи, поэтому и требования к ним предъявляют разные. Так, сепараторы должны быть прочными, износоустойчивыми, хорошо выдерживать вибрационные и ударные нагрузки, иметь низкий коэффициент трения и высокую размерную стабильность. Для их изготовления чаще всего используют низкоуглеродистые или нержавеющие стали, латунь или полимерные материалы.

Кольца и тела качения должны быть твердыми, прочными, износоустойчивыми, сохранять свои размеры при эксплуатации, иметь высокую размерную стабильность, хорошо выдерживать ударные нагрузки. Материал для их изготовления подбирают с учетом условий эксплуатации.

Как изготавливают подшипники

Меньше всего по времени занимает изготовление сепараторов: до 5 дней. Для этого используют разные способы:

- Стальные чаще всего получают штамповкой (исключение составляют сепараторы для крупногабаритных подшипников, которые изготавливают механической обработкой).

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют.

Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют. - Полимерные сепараторы получают литьем под давлением. Их главный плюс – сочетание упругости и прочности.

- Латунные сепараторы получают в результате механической обработки заготовки. Их достоинства – способность работать в тяжелых условиях или при высоких температурах.

Тела качения, в зависимости от точности исполнения, изготавливают до 25 дней. При этом шарики изготавливать сложнее, чем ролики. Сначала стальной пруток разрезают на части, затем заготовки обрабатывают с помощью пресса для придания им шарообразной формы, потом шлифуют и термообрабатывают.

На изготовление колец может уйти до 1 месяца. Для этого сначала нарезают стальную трубу для получения заготовок, затем их формуют, термообрабатывают, шлифуют и полируют.

Что ухудшает характеристики подшипников

Наиболее заметно характеристики подшипников ухудшают сера, фосфор и кислород. Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Из каких материалов изготавливают подшипники

Выбор материала зависит от назначения и условий эксплуатации подшипников. При этом основного внимания требуют кольца и тела качения:

- Для эксплуатации при температуре до +120 °С в неагрессивных средах оптимальный вариант – высокоуглеродистые хромистые стали. Для повышения твердости их подвергают поверхностной или объемной закалке. Так, шарики всех размеров, кольца толщиной до 10 мм и ролики диаметром до 22 мм изготавливают из стали ШХ15.

Для получения колец большей толщины или роликов большего диаметра используют сталь ШХ15СГ или ШХ20СГ. Отдельно следует выделить железнодорожные подшипники: они подвергаются индукционной закалке и для их изготовления используют сталь ШХ4.

Если температура эксплуатации незначительно превышает +120 °С, стальную деталь понадобится подвергнуть специальной термообработке: стабилизации. Она позволяет избежать снижения твердости и изменения размеров деталей.

- Для подшипников, подвергающихся ударным нагрузкам, удобны низкоуглеродистые стали с поверхностной цементацией, имеющие вязкую сердцевину. К ним относятся, например, хромистая сталь 20Х, хромомолибденовая 20ХМ и никельхромомолибденовые 20ХН2М, 20Х2Н4А или 18Х2Н4МА.

- Для подшипников, эксплуатирующихся при температуре +150…500°С, важна способность сохранять свои свойства и размеры. Такими характеристиками обладают стали с высоким содержанием кремния, вольфрама и молибдена. Например, 8Х4М4В2Ф1-Ш или 8Х4В9Ф2-Ш. Вполне подойдет стальной нержавеющий жаропрочный круг.

- Для подшипников, эксплуатирующихся в агрессивных средах, необходимо использовать коррозионностойкие стали с высоким содержанием хрома. Например, 95Х18.

- Для изготовления подшипников с повышенными требованиями к надежности и долговечности используют стали, содержащие минимальное количество неметаллических включений.

Например, ШХ15-Ш или ШХ15-ШД.

Например, ШХ15-Ш или ШХ15-ШД.

Выбор марки стали для деталей подшипника зависит от условий его эксплуатации

Для изготовления металлических сепараторов тоже есть несколько вариантов:

- Для штампованных стальных сепараторов хороший выбор – малоуглеродистые холодно- или горячекатаные стали. Например, 08кп, 10кп или 10пс.

- Для стальных сепараторов, способных противостоять агрессивным средам, используют нержавеющие стали. Например, 08Х18Н10. Подойдет стальной нержавеющий круг.

- Для стальных сепараторов, получаемых способом механической обработки, применяют конструкционные стали. Например, сталь 30.

- Для латунных сепараторов, получаемых способом механической обработки, используют латунные сплавы. Например, ЛС59-1 или ЛС59-1Л.

При подборе материалов для изготовления деталей подшипников существует много вариантов. Конечный выбор зависит от их назначения и условий эксплуатации.

— Справочник по материалам для шарикоподшипников

— Справочник по материалам для шарикоподшипников

Пожалуйста, выберите место доставки

Выбор страницы страны/региона может повлиять на различные факторы, такие как цена, варианты доставки и доступность товара.

Перейти на сайт www.igus.com.tr

2022 Новые продукты — Просмотреть все

24 часа

Большинство товаров доставляются в течение 24-48 часов

Настройте онлайн прямо сейчас — изучите более 50 инструментов

Дом

TechTalk: обзор

- org/ListItem»>

Руководство по материалам для шарикоподшипников

Купить шарикоподшипники xiros®

Шариковые подшипники могут использоваться в самых разных областях: от медицинских и аэрокосмических технологий до упаковочного оборудования, электроники, офисной техники и даже высококлассных йо-йо.

Поскольку эти компоненты изготавливаются из различных материалов, каждый из которых имеет свой собственный набор характеристик и преимуществ, взвешивание плюсов и минусов конкретного типа шарикоподшипника может стать важной частью процесса проектирования.

Три основных типа шарикоподшипников: стальные, керамические и пластмассовые. Хотя каждый шарикоподшипник состоит из четырех основных частей — наружного кольца, внутреннего кольца, сепаратора и шариков, — каждый из них имеет свой собственный набор характеристик и преимуществ.

1. 1 Компания igus® предлагает линейку пластиковых шарикоподшипников xiros® с тремя различными термопластичными материалами качения.

1 Компания igus® предлагает линейку пластиковых шарикоподшипников xiros® с тремя различными термопластичными материалами качения.

Стальные шарикоподшипники

Стальные шарикоподшипники являются надежным решением для многих инженеров-конструкторов отчасти потому, что они являются более старой технологией. Обычно подшипники такого типа состоят из цельнометаллических деталей, но доступны с различными типами стальных колец и шариков или с фенольным сепаратором.

Стальные шарикоподшипники идеально подходят для тяжелых условий эксплуатации, работающих с чрезвычайно высокими нагрузками и быстрыми оборотами в минуту (об/мин), а некоторые из них имеют радиальную грузоподъемность до 30 000 фунтов. Еще одним преимуществом является то, что стальные шарикоподшипники имеют тенденцию быть более точными из-за зазора, который может быть достигнут.

Однако стальные шарикоподшипники имеют некоторые недостатки. Они тяжелые, шумные и, в зависимости от марки стали, не обладают химической стойкостью. Они требуют постоянной смазки, что означает затраты времени и средств на техническое обслуживание. Сталь также подвержена коррозии во влажной среде. Кроме того, в медицинских приложениях его магнитные свойства могут вызвать проблемы.

Они требуют постоянной смазки, что означает затраты времени и средств на техническое обслуживание. Сталь также подвержена коррозии во влажной среде. Кроме того, в медицинских приложениях его магнитные свойства могут вызвать проблемы.

Кроме того, существует такое большое количество производителей стальных шарикоподшипников, что цены могут сильно различаться: от недорогих до очень дорогих. Это может быть воспринято как преимущество или недостаток, но в любом случае варианты могут иногда быть подавляющими.

1.2 Стальные шарикоподшипники идеально подходят для чрезвычайно высоких нагрузок и высоких оборотов, но могут быть шумными и требуют постоянной смазки.

1.3 Шариковые подшипники изготавливаются из различных материалов, таких как сталь, керамика и пластик.

Керамические шарикоподшипники

Наиболее распространенный тип керамических шарикоподшипников часто считается «гибридным», что указывает на то, что внешнее кольцо, внутреннее кольцо и сепаратор подшипника состоят из стали, а шарики сделаны из керамики. Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум и вибрацию.

Керамический материал позволяет подшипнику работать быстрее, сохраняя при этом более низкую рабочую температуру и одновременно снижая шум и вибрацию.

Керамические шарикоподшипники имеют тенденцию быть более устойчивыми к коррозии, более жесткими и легче, чем большинство стальных шарикоподшипников. Также возможны более низкие коэффициенты и более высокие обороты, и, поскольку они непроводящие, керамические шарикоподшипники можно использовать в электрических устройствах. Кроме того, большинство керамических шарикоподшипников могут работать при температуре до 1800 градусов по Фаренгейту.

Благодаря этим преимуществам керамические шарикоподшипники являются привлекательным решением. Однако эти типы подшипников чрезвычайно дороги, что само по себе является веским аргументом в пользу поиска альтернативного решения.

Пластиковые шарикоподшипники

Хотя пластиковые шарикоподшипники представляют собой более новую технологию, они обладают преимуществами, которых нет у стальных или керамических шарикоподшипников. Пластиковые шарикоподшипники состоят из полностью пластиковых колец и пластикового сепаратора и обычно доступны с тремя различными типами шариков: пластиковыми, стеклянными или из нержавеющей стали. Выбор материала часто зависит от среды, в которой будет использоваться подшипник.

Пластиковые шарикоподшипники состоят из полностью пластиковых колец и пластикового сепаратора и обычно доступны с тремя различными типами шариков: пластиковыми, стеклянными или из нержавеющей стали. Выбор материала часто зависит от среды, в которой будет использоваться подшипник.

Пластиковые шарики лучше всего подходят для применений, где вес и уровень шума являются наиболее важными, а стеклянные шарики обладают меньшими магнитными свойствами, чем шарики из нержавеющей стали 316. Стеклянные шарики идеально подходят, когда требуется раствор без содержания металлов. Шары из нержавеющей стали являются наиболее экономичным выбором, но они весят больше, чем пластиковые и стеклянные. Тем не менее, по сравнению со стальными шариками, они по-прежнему имеют значительное преимущество в весе.

Пластиковые шарикоподшипники любой конфигурации идеально подходят для применения при нормальных и высоких скоростях и обладают рядом привлекательных особенностей. Пластиковые шарикоподшипники благодаря пластиковой конструкции являются самосмазывающимися, устойчивыми к коррозии и обеспечивают бесшумную работу. Еще одно преимущество заключается в том, что они легкие: в то время как керамический шарикоподшипник весит около одной трети своего стального аналога, полимерный шарик весит меньше всех трех типов.

Еще одно преимущество заключается в том, что они легкие: в то время как керамический шарикоподшипник весит около одной трети своего стального аналога, полимерный шарик весит меньше всех трех типов.

Однако в некоторых случаях пластмассовые шарикоподшипники не следует использовать, в том числе при высоких нагрузках или длительных температурах, превышающих 300 градусов по Фаренгейту.

1.4 Выше показан полимерный шарикоподшипник igus® xiros® A500.

Сравнение с реальным миром

Каждый производитель предлагает собственные версии шарикоподшипников с различными характеристиками. Например, производитель стальных шарикоподшипников часто предлагает свою продукцию из различных типов стали, включая серию 300 (мягкая нержавеющая сталь), серию 400 или хромированную сталь.

1.5 На этом графике сравниваются пластиковые шарикоподшипники igus® xiros®, изготовленные из специально разработанных термопластов B180 и A500, с полимерными шарикоподшипниками двух конкурентов.

Аналогичным образом компания igus® предлагает свою линейку пластиковых шарикоподшипников xiros® с тремя различными термопластичными материалами качения:

- A500 для экстремальной химической стойкости и температуры до 302 градусов по Фаренгейту;

- B180 для повышенной износостойкости и температуры до 176 градусов по Фаренгейту; и

- C160, который также можно использовать в условиях воздействия химических веществ, но при температуре не выше 176 градусов по Фаренгейту.

Чтобы более точно отразить различия между стальным шарикоподшипником и пластмассовым шарикоподшипником, здесь приведено реальное сравнение с использованием компонента igus® и стандартного стального компонента. Важно отметить, что чем выше нагрузка, тем ниже будет частота вращения, и это одинаково для всех типов шарикоподшипников. Кроме того, приведенные ниже числа являются максимальными значениями, в частности, 117 фунтов — это максимальная нагрузка практически без скорости, а 750 об/мин — максимальное количество оборотов в минуту практически без нагрузки.

Тип: полимерный шарикоподшипник igus® xiros® B180

Размеры: внутренний диаметр 40 мм, внешний диаметр 68 мм, ширина 15 мм.

Динамическая грузоподъемность: 117 фунтов.

Максимальные обороты: 750

Тип: стальной шарикоподшипник

Размеры: внутренний диаметр 40 мм, внешний диаметр 68 мм, ширина 15 мм.

Динамическая грузоподъемность: 3780 фунтов.

Макс. число оборотов: 19 000

Полезные ссылки и инструменты

Как различные материалы подшипников могут повлиять на использование

Подшипники необходимы для производства и используются во многих типах оборудования и механизмов. От базового промышленного оборудования до сложной техники подшипники уменьшают трение и позволяют выдерживать различные типы нагрузок. Поэтому использование качественных и надежных материалов жизненно важно для процесса производства подшипников.

Для производства различных типов качественных подшипников и их многочисленных компонентов используются различные материалы. Эти материалы подвергаются специальной обработке для достижения желаемых свойств, что увеличивает срок службы и производительность подшипников. Команда Consolidated Bearings готова обсудить различные материалы, используемые при производстве подшипников, а также то, как каждый материал влияет на использование, целостность и функциональность подшипников.

Эти материалы подвергаются специальной обработке для достижения желаемых свойств, что увеличивает срок службы и производительность подшипников. Команда Consolidated Bearings готова обсудить различные материалы, используемые при производстве подшипников, а также то, как каждый материал влияет на использование, целостность и функциональность подшипников.

1. Хромистая сталь

Хромистая сталь (SAE 52100) является наиболее распространенным материалом, используемым для изготовления прецизионных шарикоподшипников, роликоподшипников и конических роликоподшипников. В частности, он используется для изготовления несущих компонентов подшипников, таких как внутренние и наружные кольца, шарики и ролики. Хромистая сталь в основном состоит из углерода и содержит 1,5% хрома.

Хромистая сталь подвергается контролируемой обработке и термообработке, чтобы сделать подшипники прочными и устойчивыми к растрескиванию. Эти процессы позволяют подшипникам и их компонентам приобретать поверхностную твердость в диапазоне от 60 до 64 по шкале твердости С Роквелла, что делает их более устойчивыми к контактной усталости качения под поверхностью.

Благодаря своей превосходной твердости и износостойкости хромистая сталь является отличной подшипниковой сталью общего назначения. Однако по сравнению с другими материалами он менее устойчив к коррозии из-за низкого содержания хрома. Пользователям рекомендуется защищать подшипники из хромистой стали покрытием из масла или ингибитора ржавчины, чтобы предотвратить коррозию.

2. Нержавеющая сталь

Другим распространенным материалом, используемым в производстве подшипников, является нержавеющая сталь. Нержавеющая сталь является популярным выбором среди производителей, поскольку она более устойчива к поверхностной коррозии, чем хромированная сталь, из-за высокого содержания хрома и углерода.

Помимо не менее 18 процентов хрома, нержавеющая сталь также содержит никель. Хром в нержавеющей стали вступает в химическую реакцию при контакте с кислородом, образуя слой оксида хрома на поверхности компонентов подшипника. Эта пассивная химическая пленка обеспечивает дополнительную защиту подшипника. Однако из-за содержания углерода подшипники из нержавеющей стали имеют меньшую твердость. В результате их грузоподъемность на 20 процентов ниже, чем у подшипников из хромистой стали 52100.

Однако из-за содержания углерода подшипники из нержавеющей стали имеют меньшую твердость. В результате их грузоподъемность на 20 процентов ниже, чем у подшипников из хромистой стали 52100.

Существует два распространенных типа подшипников из нержавеющей стали: мартенситные и аустенитные. Подшипники из мартенситной нержавеющей стали (SV30) часто модифицируют во время обработки необработанной стали, что приводит к уменьшению содержания углерода и увеличению содержания азота в материале. В результате получается сталь с высокой прочностью, твердостью и повышенной коррозионной стойкостью. С другой стороны, подшипники из аустенитной нержавеющей стали (AISI316) немагнитны и обладают высокой коррозионной стойкостью благодаря низкому содержанию углерода. Однако их можно использовать только в малонагруженных и низкоскоростных приложениях.

3. Легированная углеродистая сталь

Легированная углеродистая сталь часто используется для производства «полуточных» или «промышленных» подшипников и компонентов подшипников. Consolidated Bearings предлагает только подшипники класса точности ABEC #1 или выше.

Consolidated Bearings предлагает только подшипники класса точности ABEC #1 или выше.

Часто низкоуглеродистый сплав используется в производстве сепараторов подшипников, металлических экранов и металлических шайб. Они менее устойчивы к коррозии, чем другие подшипниковые материалы, и поэтому должны быть защищены от коррозии слоем масла или смазки. Покрытие также можно использовать для остановки окисления.

4. Керамика

Керамические материалы также могут использоваться для изготовления подшипников и компонентов подшипников. Однако эти материалы часто относят к специальной нише подшипниковой промышленности. Керамика обычно используется при изготовлении гибридных подшипников, в которых стальные кольца изготовлены из нержавеющей стали, а шарики — из керамики.

Наиболее распространенным керамическим материалом является нитрид кремния. Шарики подшипников, изготовленные из нитрида кремния, известны своей выдающейся твердостью поверхности, достигающей 78 по шкале твердости С Роквелла, и очень гладкой поверхностью. Однако существует проблема с использованием керамических материалов в конструкции подшипников. Подшипники, изготовленные из керамического материала, как правило, дороже, чем подшипники, изготовленные исключительно из нержавеющей стали.

Однако существует проблема с использованием керамических материалов в конструкции подшипников. Подшипники, изготовленные из керамического материала, как правило, дороже, чем подшипники, изготовленные исключительно из нержавеющей стали.

5. Другие неметаллические материалы

Поскольку подшипники часто устанавливаются в машинах, несущих или перемещающих грузы, распространено заблуждение, что они могут быть изготовлены только из металла. Однако неметаллические материалы также могут использоваться для производства подшипников и их компонентов. Несколько примеров типов неметаллических материалов, которые можно использовать в конструкции подшипников, включают, но не ограничиваются ими:

a. Пластик

Пластик иногда используется для изготовления сепараторов подшипников. Наиболее часто используемым типом пластика является нейлоновый пластик, но в качестве альтернативы также можно использовать формованный ацеталь или ПОМ. Другие полимеры используются для специальных конструкций подшипников с особыми требованиями к производительности, такими как высокая скорость, низкий крутящий момент или низкий уровень шума.