Покрытие хим никель: Химическое никелирование • Услуги гальваники Москва

Содержание

Гальваническая линия ручного обслуживания ХИМИЧЕСКОЕ НИКЕЛИРОВАНИЕ СТАЛИ»

Использование данной таблицы поможет Вам подобрать нужную гальваническую линию для нанесения металлопокрытия. Вам нужно только знать требуемое металлопокрытие и основу — базовый металл или сплав, на который оно будет наноситься.

Использование этой таблицы поможет вам выбрать необходимый силовой преобразователь для выбранного вами процесса металлоосаждения. Данные рекомендации относятся только к комплектам для металлопокрытия, предлагающимся на данном сайте.

Выберите процесс гальванического осаждения:

ХромированиеКопи-хромЧерное хромированиеБлестящее никелированиеБлестящая медьПервичная медьБронзированиеЛатунированиеСеребрениеОловянированиеЦинкованиеАнодированиеЗолочениеКопи-кадмий

Впишите общую площадь поверхности обрабатываемой детали в кв. дециметрах: (1 кв. дм = 100 кв. см ):

Вычислить необходимую для данного процесса силу тока, А:

Необходимая сила тока

А

* Площадь подвесочных приспособлений должна браться в расчет, поэтому рекомендуется заказывать источник тока на 20-25% превышающий силу тока необходимую для выбранного процесса осаждения

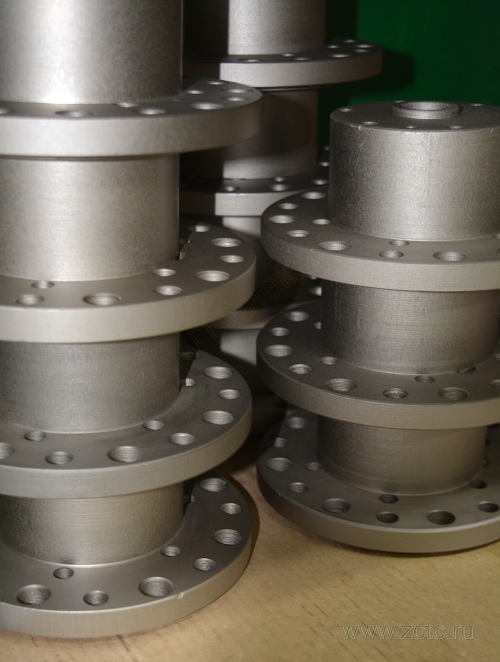

Получение равномерных по толщине никелевых покрытий в отверстиях, полостях, углублениях, внутренних стенках труб и на изделия любых сложных форм!

Стабильный раствор химического никелирования НХС-32. 09 c длительным сроком эксплуатации и возможностью многократной корректировки (не менее 5 МТО)

09 c длительным сроком эксплуатации и возможностью многократной корректировки (не менее 5 МТО)

Высокая микротвердость и износостойкость (после термообработки до 9500 МПа) химически осажденного никель-фосфорного покрытия (9% фосфора по массе)!

Аморфная структура, отсутствие пор, высокая коррозионная стойкость химического никелевого покрытия, даже в условиях высоких температур (600~650*С) и повышенной влажности!

Гальваническая линия ручного обслуживания (ГЛРО) «ХИМИЧЕСКОЕ НИКЕЛИРОВАНИЕ СТАЛИ» используется для нанесения химическим (автокаталитическим) способом твердых, износостойких никель-фосфорных покрытий на железо, сталь, медь, алюминий, для улучшения функциональных свойств металлической поверхности. Гальваническая линия включает раствор химического никелирования, ванны, нагреватели, необходимые аксессуары, используемые для подготовки и нанесения на стальную поверхность химического никелевого покрытия высокой твердости!

Процесс химического никелирования осуществляется за счет восстановления никеля из его сернокислой соли гипофосфитом натрия, с участием буферных и комплексообразующих добавок, повышающих стабильность и срок эксплуатации химического раствора. Для нанесения химического никелевого покрытия используется раствор химического никелирования НХС-32.09, обладающий высокой химической стабильностью и имеющий длительный срок ‘жизни’ (не менее 5 МТО полного оборота никеля). Раствор химического никелирования НХС-32.09 работает в широком интервале удельных загрузок ванны, обеспечивает постоянную скорость осаждения на всем периоде эксплуатации раствора и позволяет получать равномерные по толщине никель-фосфорные покрытия (9% фосфора по массе) на изделиях любой сложной конфигурации. Полученное химическое никелевое покрытие имеет блестящий или полублестящий внешний вид (в зависимости от состояния основы), обладает аморфной структурой, характеризуется почти полным отсутствием пор, имеет высокую коррозионную стойкость и сохраняет способность к пайке в течении длительного времени.

Для нанесения химического никелевого покрытия используется раствор химического никелирования НХС-32.09, обладающий высокой химической стабильностью и имеющий длительный срок ‘жизни’ (не менее 5 МТО полного оборота никеля). Раствор химического никелирования НХС-32.09 работает в широком интервале удельных загрузок ванны, обеспечивает постоянную скорость осаждения на всем периоде эксплуатации раствора и позволяет получать равномерные по толщине никель-фосфорные покрытия (9% фосфора по массе) на изделиях любой сложной конфигурации. Полученное химическое никелевое покрытие имеет блестящий или полублестящий внешний вид (в зависимости от состояния основы), обладает аморфной структурой, характеризуется почти полным отсутствием пор, имеет высокую коррозионную стойкость и сохраняет способность к пайке в течении длительного времени.

Для проведения процесса химического никелирования не требуется использования источников тока, силовых кабелей, анодов и т.д., просто опустите изделие в нагретый до рабочей температуры раствор химического никелирования и, в результате автокаталитической реакции на поверхности изделия осаждается одинаковое по толщине, твердое износостойкое никелевое покрытие. Для того, чтобы нанести покрытие химическим никелем на изделия из меди или медных сплавов, после погружения в раствор, обеспечьте контакт изделия с более электроотрицательным металлом, например, с алюминием. Для этого, потрите покрываемую деталь алюминиевой проволокой (чтобы удалить оксидную пленку и обеспечить контакт с алюминиевой поверхности), после чего, поверхность изделия начнет быстро покрываться слоем химического никеля и далее процесс пойдет автокаталитически.

Для того, чтобы нанести покрытие химическим никелем на изделия из меди или медных сплавов, после погружения в раствор, обеспечьте контакт изделия с более электроотрицательным металлом, например, с алюминием. Для этого, потрите покрываемую деталь алюминиевой проволокой (чтобы удалить оксидную пленку и обеспечить контакт с алюминиевой поверхности), после чего, поверхность изделия начнет быстро покрываться слоем химического никеля и далее процесс пойдет автокаталитически.

| ХИМИЧЕСКОЕ НИКЕЛИРОВАНИЕ ДЕТАЛЕЙ ИЗ СТАЛИ/НЕРЖ СТАЛИ | |

| СЕБЕСТОИМОСТЬ ПОКРЫТИЯ, тлщ. 5-7 мкм (ГЛРО) | СТОИМОСТЬ ПОКРЫТИЯ, тлщ. 5-7 мкм (АУТСОРСИНГ) |

| 30-50 Р/дм2 | 80-120 Р/дм2 |

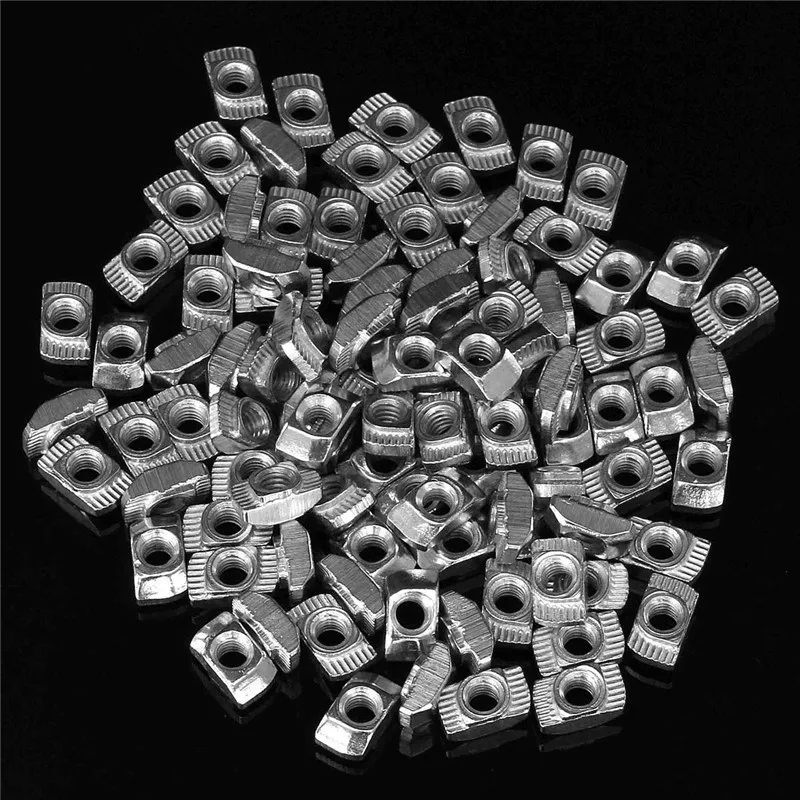

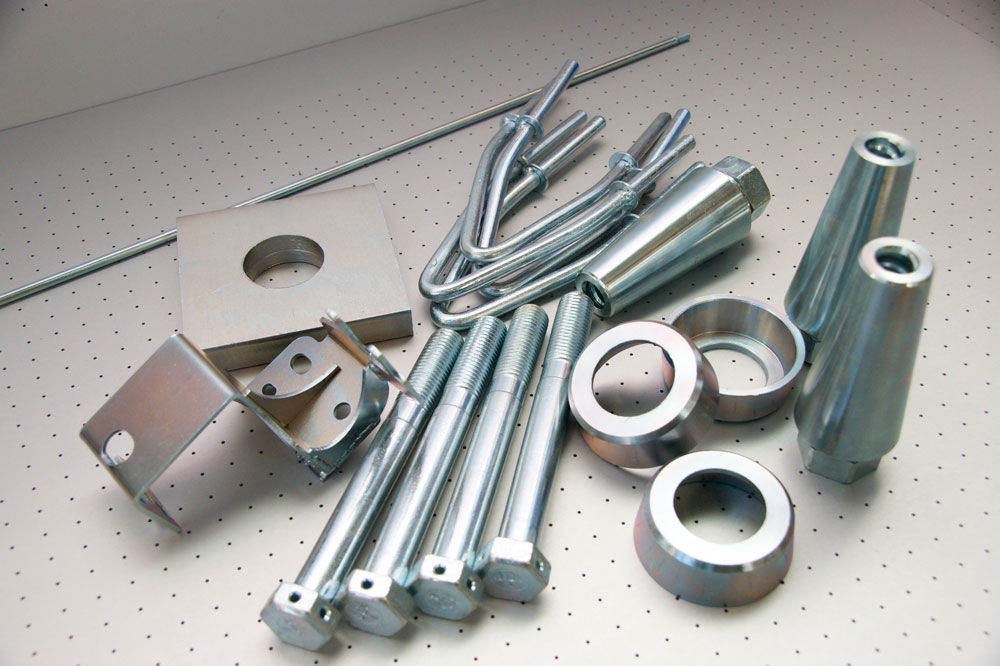

Твердость химического никелевого покрытия – 6500-7000 МПа; после термообработки, при 300-350 °С, до 9500 МПа. Используя 1 л раствора химического никелирования НХС-32.09 можно нанести покрытие на площадь поверхности 2. 5-2.8 м2. Свойство химического никеля создавать на поверхности тонкую оксидную пленку, устойчивую к воздействию кислот и щелочей, обеспечивает широкое использование химического никелевого покрытия для антикоррозионной защиты металлов. В промышленности химическое (автокаталитическое) никелирование применяется для покрытия изделий сложного профиля, с глубокими каналами, полостями, отверстиями, углублениями, на изделиях, требующих получения равномерной толщины никелевого покрытия на всей площади поверхности, для никелирования крупногабаритных изделий, для покрытия элементов запорной аппаратуры, штоков, поршней плунжерных насосов, внутренних поверхностей труб, оружейных стволов, для покрытия рабочих инструментов, в качестве замены хромовому покрытию и т.д.

5-2.8 м2. Свойство химического никеля создавать на поверхности тонкую оксидную пленку, устойчивую к воздействию кислот и щелочей, обеспечивает широкое использование химического никелевого покрытия для антикоррозионной защиты металлов. В промышленности химическое (автокаталитическое) никелирование применяется для покрытия изделий сложного профиля, с глубокими каналами, полостями, отверстиями, углублениями, на изделиях, требующих получения равномерной толщины никелевого покрытия на всей площади поверхности, для никелирования крупногабаритных изделий, для покрытия элементов запорной аппаратуры, штоков, поршней плунжерных насосов, внутренних поверхностей труб, оружейных стволов, для покрытия рабочих инструментов, в качестве замены хромовому покрытию и т.д.

*Гальваническая линия НХЛ.200.РО комплектуется отдельными промывочными и процессными гальваническими ваннами, оснащенными двусторонними бортовыми отсосами, подводами для размещения устройств воздушного или механического перемешивания, патрубками для подачи воды с запорной арматурой и полкой для крепления ТЭНов, датчиков уровня жидкости и термодатчиков. Труборазводка для подключения МФУ (опционально).

Труборазводка для подключения МФУ (опционально).

ОБЩИЕ ТЕХНИЧЕСКИЕ ДАННЫЕ: Рабочая температура раствора химического никелирования 85-95°С (при понижении температуры до 80*C падает скорость осаждения, при кратковременном превышении температуры раствор сохраняет стабильность). рН 5,2-5.6. Скорость осаждения никеля 25-27 мкм/час. Плотность загрузки до 10 дм2 (при условии многоразового корректирования в процессе осаждения). Содержание фосфора в покрытии 9%. Твердость никель-фосфорного покрытия: 700-1100 кгс/мм Ванны химического никелирования оптимально нагревать с помощью паровой или водяной рубашки, погружными или выносными пластиковыми теплообменниками, а также с помощью фторопластовых нагревателей низкой удельной мощности (<1.5 Вт/см2). При проведении процесса химического никелирования необходимо осуществлять перемешивание раствора (постоянное или периодическое) и обеспечить постоянный контроль за температурой.

Гальванические линии РО

| НХЛ-020 | ГЛРО ХИМ НИКЕЛИРОВАНИЕ СТАЛИ ‘НХЛ. 020.РО’ (20л) 020.РО’ (20л) | 9000 Р | Добавлено в корзину | |

| НХЛ-050 | ГЛРО ХИМ НИКЕЛИРОВАНИЕ СТАЛИ ‘НХЛ.050.РО’ (50л) | 20500 Р | Добавлено в корзину | |

| НХЛ-100 | ГЛРО ХИМ НИКЕЛИРОВАНИЕ СТАЛИ ‘НХЛ.100.РО’ (100л) | 48500 Р | Добавлено в корзину | |

| НХЛ-200 | ГЛРО ХИМ НИКЕЛИРОВАНИЕ СТАЛИ ‘НХЛ.200.РО’ (200л) | 67900 Р | Добавлено в корзину |

Химические растворы, добавки, аноды

| ПМС-007 | Хим раствор ОБЕЗЖИРИВАТЕЛЬ ПМС.07; 4590 г (на 50 л.р.) | 4950 Р | Добавлено в корзину | |

| АМС-15С | Хим раствор АКТИВАТОР АМС.15С; 12800 мл (на 50.л.р.) | 3800 Р | Добавлено в корзину | |

| НХС-32А | Добавка «КОМПОЗИЦИЯ ‘НХС-32. А», для р-ра ХН; 2800 г А», для р-ра ХН; 2800 г | 4200 Р | Добавлено в корзину | |

| НХС-32В | Добавка «КОМПОЗИЦИЯ ‘НХС-32.В», для р-ра ХН; 850 мл | 1100 Р | Добавлено в корзину | |

| ФЭН-501 | Фторопластовый нагреватель «ФНТ.5П.012.01» (1 кВт) | 19300 Р | Добавлено в корзину |

Гальванопокрытие / Услуги / АО «ПО «Электроприбор»

В гальваническом производстве предприятия производится нанесение более 30 видов химических и электрохимических покрытий на детали из стали, алюминия и меди и их сплавов. Процессы нанесения гальванических покрытий проводятся как на автоматических, так и на стационарных линиях. Максимальные размеры обрабатываемых деталей на стационарных линиях 500х500х500мм.

На автоматической гальванической линии фирмы «Ludy» (Рис. 1) производится покрытие стальных и медных деталей никелем (матовый, блестящий), медью, цинком (бесцветная, радужная хроматация), олово – цинком. Максимальные размеры обрабатываемых деталей на стационарных линиях 750х550х500мм. Особенностью линии является то, что технологические процессы происходят полностью в автоматическом режиме, оператор закладывает в программу шифр покрытия и площадь детали. Преимуществом линии является также автоматическое введение корректирующих растворов через дозаторы, что исключает «человеческий фактор». Для получения высококачественных и высокостабильных покрытий, которые могут использоваться в различных климатических условиях, применяются импортные добавки. Производительность линии 6000 м2 в год при работе в 1 смену. Темп выхода подвесок с деталями – 20 мин.

Максимальные размеры обрабатываемых деталей на стационарных линиях 750х550х500мм. Особенностью линии является то, что технологические процессы происходят полностью в автоматическом режиме, оператор закладывает в программу шифр покрытия и площадь детали. Преимуществом линии является также автоматическое введение корректирующих растворов через дозаторы, что исключает «человеческий фактор». Для получения высококачественных и высокостабильных покрытий, которые могут использоваться в различных климатических условиях, применяются импортные добавки. Производительность линии 6000 м2 в год при работе в 1 смену. Темп выхода подвесок с деталями – 20 мин.

На автоматической гальванической линии фирмы «M.K.V.» (Рис. 2) покрываются детали из алюминия и его литейных и деформированных сплавов анодным оксидированием с окрашиванием и двухслойным покрытием никель, олово – висмут. Максимальные размеры обрабатываемых деталей на стационарных линиях 1000х550х500мм. В линии применяются растворы ф. «Entoni» позволяющие обрабатывать детали с резьбовыми отверстиями и точными размерами более длительное время без перетравливания. Особенностью линии является то, что технологические процессы происходят полностью в автоматическом режиме, оператор закладывает в программу только шифр покрытия и площадь детали. Производительность данной линии – 10000 м2 в год при работе в 1 смену. Темп выхода подвесок с деталями – 21 мин.

«Entoni» позволяющие обрабатывать детали с резьбовыми отверстиями и точными размерами более длительное время без перетравливания. Особенностью линии является то, что технологические процессы происходят полностью в автоматическом режиме, оператор закладывает в программу только шифр покрытия и площадь детали. Производительность данной линии – 10000 м2 в год при работе в 1 смену. Темп выхода подвесок с деталями – 21 мин.

На автоматической линия химического никелирования «РРТ» покрываются детали из стали, алюминия, меди и их сплавов. Максимальные размеры деталей 450х350х200мм. Передовые технологии и высокоэффективные растворы фирмы «Schlotter» позволяют наносить равномерное покрытие химического никеля на сложнопрофильные детали. Автоматизированное дозирование корректирующих добавок и контроль программы на компьютере минимизирует «человеческий фактор» и исключает нарушения требований технологического процесса. Производительность линии 12000 м2 в год при работе в одну смену.

Использование современных автоматических линий LUDY,MKV и РРТ позволяет обеспечивать высокое качество выполняемых работ по нанесению гальванических покрытий в кратчайшие сроки. Срок изготовления заказа до 3-х дней.

В 2018 году внедрена новая автоматической линии хромирования. Ее внедрение расширило возможности по нанесению блестящего хрома, твердого хрома.

В гальваническом производстве имеется возможность нанесения изоляции от покрытия приспособлений (Пластигерм).

ПЕРЕЧЕНЬ ГАЛЬВАНИЧЕСКИХ И ХИМИЧЕСКИХ ПОКРЫТИЙ

На детали из стали:

Толщина покрытия от 3мкм до 24мкм и выше, в зависимости от требований КД

- кислое меднение;

- матовое никелирование;

- блестящее никелирование;

- цинкование с бесцветным хроматированием;

- цинкование с радужным хроматированием;

- цинкование с последующим фосфатированием;

- сплав олово-цинк;

- серебрение;

- серебрение с подслоем никеля;

- серебрение с подслоем меди;

- сплав цинк-олово;

- декоративное, твердое хромирование;

- хромирование с подслоем никеля;

- хромирование с подслоем меди, никеля;

- химическое пассивирование деталей из легированных сталей;

- химическое оксидирование;

- химическое никелирование;

- химическое фосфатирование.

На детали из меди и ее сплавов:

Толщина покрытия от 3мкм до 24мкм и выше, в зависимости от требований КД

- матовое никелирование;

- блестящее никелирование;

- сплав олово-висмут с подслоем никеля;

- сплав олово-висмут с подслоем меди;

- серебрение;

- химическое пассивирование;

- химическое оксидирование;

- химическое никелирование.

На детали из алюминия и его сплавов:

Толщина покрытия от 3мкм до 24мкм и выше, в зависимости от требований КД

- сплав олово-висмут с подслоем никеля;

- анодное оксидирование;

- анодное оксидирование с черным окрашиванием;

- анодное оксидирование с хроматированием;

- сплав олово-цинк с подслоем хим.никеля;

- химическое окисное фторидное покрытие;

- химическое окисное фосфатное покрытие;

- химическое никелирование;

- сплав олово-висмут с подслоем хим.никеля и меди.

Расчет стоимости заявки определяется по загрузке, в зависимости от заданной толщины и вида покрытия.

Контактная информация

| Отдел по гражданской продукции и внешним экономическим связям | |

|---|---|

| Телефон: | 8-8412-477-888 |

| Бесплатный номер: | 8-800-200-47-88 |

| E-mail: | [email protected] |

Никелирование — Collini | Applied Surface Intelligence

01

процесс

Никель

Никель — это универсальный материал в области отделки поверхностей. Благодаря своим разносторонним свойствам никель входит в число самых важных и часто применяемых покрытий, поскольку его можно использовать почти везде. Покрытия из никеля характеризуются высокой устойчивостью к атмосферной коррозии, к различным кислотам, морской воде и щелочным растворам. Химическая устойчивость повышается в результате образования оксидного слоя. Никель также ценится за свои трибологические качества, такие как износостойкость и антифрикционность.

Никель также ценится за свои трибологические качества, такие как износостойкость и антифрикционность.

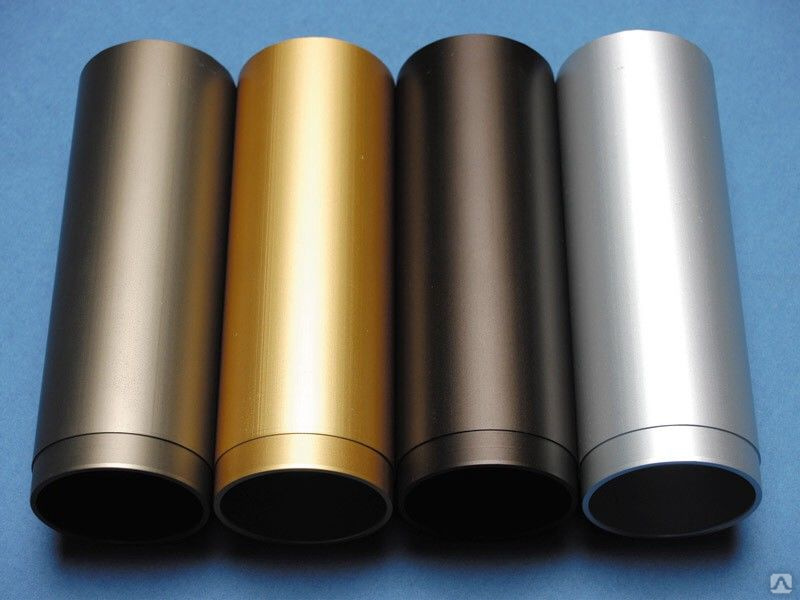

Серебристо-белый внешний вид с легким желтоватым оттенком, который можно варьировать от матового до глянцевого, отлично подходит для декоративного применения.

В зависимости от требований никель можно наносить электрохимическим или химическим способом. Оба метода нанесения покрытия создают специфические свойства, которые не конкурируют друг с другом, а дополняют в техническом и экономическом смысле.

Запрос

Технические данные

02

выгода

Преимущества с первого взгляда

03

Технические данные

| Гальванический никель | Химический никель (никель-фосфор, никель, получаемый бестоковым переносом) | |

|---|---|---|

| Метод | Электролитическое нанесение при помощи внешнего источника тока | Химический метод без использования внешнего источника тока на основе фосфора, содержание фосфора может быть в диапазоне 2–13 % |

| Цвет покрытия | Серебристо-белый с легким желтоватым оттенком | Серебристо-белый с легким желтоватым оттенком |

| Базовый материал | Сталь, нержавеющая сталь, алюминий, цветные металлы, литье цинка под давлением | Сталь, нержавеющая сталь, алюминий, цветные металлы, литье цинка под давлением |

| Защита от коррозии | В зависимости от толщины слоя до 720 ч (тест NSST) | В зависимости от толщины слоя до 720 ч (тест NSST) |

| Твердость | 200 — 650 HV | 300–900 HV, в зависимости от тепловой обработки до 1100 HV |

| Температуростойкость | Пригодность к высокотемпературным применениям | Пригодность к высокотемпературным применениям |

| Технология установки | Барабанная, подвесочная, катушечная гальваническая технологии | Барабанная и подвесочная технологии |

| Соответствие | RoHS, REACH, 2000/53/ЕС (старые автомобили) | RoHS, REACH, 2000/53/ЕС (старые автомобили) |

| Исполнение | Никель матовый, глянцевый, темно-серебристый, велюровый, сульфамат никеля | Металлически-серебристый, черный, с различным содержанием фосфора, в качестве дисперсионного или композитного слоя |

| Из нашего отдела НИОКР | Niphoplate® | SkinTech®, Triflon® |

| Защитные свойства | Защита от коррозии, износа, агрессивного воздействия многих разбавленных кислот, морской воды, щелочных растворов, химических веществ | Защита от коррозии (в том числе от контактной коррозии), износа, агрессивного воздействия многих разбавленных кислот, морской воды, щелочных растворов, химических веществ |

| Функциональные свойства | Электропроводность, пригодность для пайки, пригодность для сварки, дуктильность, легкая ферромагнитность, оптимальное сглаживание | Электропроводность, пригодность для пайки, пригодность для сварки, антифрикционность, дуктильность, магнитность или немагнитность |

| Декоративные свойства | Высококачественный внешний вид, степень блеска — от матового до глянцевого | Высококачественный внешний вид, степень блеска — от матового до глянцевого |

| Специальные свойства | Диффизионный экранирующий, предохранительный слой | Сохранений контуров, равномерность слоя, основа для никелевых дисперсионных слоев |

04

Details

Типичные детали и области применения

Типичные детали

Декоративные детали, элементы управления, фурнитура, смесители, бытовая электронная техника, компоненты тормозов и сцеплений, топливные насосы, корпуса насосов, турбокомпрессоры, детали приводных механизмов, ходовые системы, заклепки и листовые детали, которые усаживаются; запорные и замковые системы, шаровые вентили, энергетическое оборудование, приборы и принадлежности, трубопроводы, компоненты инструментов

Промышленное применение

Автомобилестроение, автомобильная техника, сантехника, строительство, мебель, электроника, электротехника, ветровая энергетика, техника безопасности

Ассортимент никелевых покрытий

Глянцевый никель

Глянцевый никель (зеркальный глянец) применяется преимущественно для декоративных поверхностей и в качестве промежуточного слоя для глянцевого хроматирования, благодаря чему отпадает необходимость в промежуточном полировании. Очень часто это покрытие применяется в сантехнической отрасли. Обладая твердостью 650 HV, никелевые покрытия достаточно тверды и устойчивы к различным воздействиям.

Очень часто это покрытие применяется в сантехнической отрасли. Обладая твердостью 650 HV, никелевые покрытия достаточно тверды и устойчивы к различным воздействиям.

Сульфамат никеля

Получение сульфамата никеля — это чисто технический метод никелирования, при котором в связи с низким внутренним напряжением могут наноситься очень дуктильные слои никеля, которые хорошо поддаются формовке. Типичными областями применения являются заклепки и листовые детали, которые усаживаются.

Матовый никель

Матовый никель (низкая и средняя степень блеска) отличается относительно хорошей дуктильностью. Для целей декорирования наносятся неглянцевые покрытия. Жемчужный никель (равномерное матовое никелевое покрытие) применяется в целях декорирования. Никелевая неослепляющая поверхность достигается в результате отложения мельчайших органических капелек. В дальнейшем слой можно хроматировать. Основными областями применения являются декоративные детали, элементы управления и фурнитура для автомобильной промышленности, двери и окна, смесители, бытовая электронная техника и мебель, и все это — исключительно с декоративной целью.

Черный никель

Покрытия из черного никеля отличаются декоративным цветовым окрашиванием. Как правило, его наносят на слой глянцевого никеля, поскольку толщина покрытий из черного никеля в связи с их хрупкостью составляет макс. 2 мкм. Такие покрытия применяются, например, для отделки мебельной фурнитуры.

Химический никель

Решающим преимуществом химического никеля является полностью равномерное распределение толщины слоя с незначительным допуском, что позволяет покрывать по контурам даже детали сложной конструкции с полыми пространствами или отверстиями. Свойства слоев никеля, нанесенных химическим способом, можно регулировать для каждого отдельного изделия в зависимости от содержания сплавов, а также комбинировать в одной системе. В результате образуется широкий спектр применений в почти всех отраслях промышленности.

В результате однородного включения антифрикционных наночастиц политетрафторэтилена в слое химического никеля как стабильной матрицы образуется дисперсионный слой Triflon®, обладающий отличными трибологическими свойствами. Высокая износостойкость и хорошие антифрикционные свойства сочетаются с чрезвычайно низкой адгезией по отношению к воде, маслу и грязи. Кроме того, предоставляются оптимальные характеристики скольжения всухую.

Высокая износостойкость и хорошие антифрикционные свойства сочетаются с чрезвычайно низкой адгезией по отношению к воде, маслу и грязи. Кроме того, предоставляются оптимальные характеристики скольжения всухую.

Разнообразные возможности оформления предлагает SkinTech®, композитное покрытие (Composite Coating) с химически наносимым сплавом никель-фосфора в качестве базового твердого слоя и гальваническими кроющими слоями, которые соответствуют тем или иным профилям нагрузки. Трибологические требования, такие как абразивный износ, фреттинг (коррозия при трении), стабильно низкий коэффициент трения, чрезвычайно высокая защита от коррозии, а также декоративные и электрические свойства можно согласовать в соответствии со специфическими требованиями.

05

Впечатления

06

Контакт

07

Дальнейшее содержание

Это может вас заинтересовать

Все процедуры

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

Вам понравилась эта статья?! Добавьте ее в свои закладки. Имя*: E-mail*: Тема: Сообщение*: Код*:

|

| |||||||||||

Гальваническое покрытие: назначение, виды, нанесение

Что такое гальванизация?

Гальванизация – это электрохимический процесс, где участвует электролит, электрический ток, два электрода и обрабатываемая деталь. При этом металлический слой не просто наносится на поверхность, а проникает на молекулярном уровне в основание детали.

Для гальванизации необходимо, чтобы обрабатываемое изделие было идеально чистым. Для очистки и обезжиривания поверхностей можно использовать специальные органические растворители, которые не приведут к образованию коррозии.

Например, для этих целей подойдет очиститель металла MODENGY. Он хорошо удаляет разнородные загрязнения, такие как нефтепродукты, силиконовые, минеральные, синтетические масла, консервационные составы, адсорбированные пленки газов, влагу и т. д. Средство быстро испаряется и не оставляет следов.

д. Средство быстро испаряется и не оставляет следов.

В большинстве случаев для подготовки поверхности к гальванизации достаточно очистить и обезжирить поверхности. Можно также выполнить пескоструйную обработку и последующую шлифовку с применением специальных паст и наждачной бумаги.

Очень важно, чтобы покрываемая деталь имела идеальную поверхность без каких-либо раковин, царапин и сколов.

Рассмотрим сам процесс гальванизации. Подготовленное изделие погружается в раствор электролита и на него подается отрицательный заряд, который превращает деталь в катод. В электролите также находится специальная пластина из металла, который в дальнейшем и станет покрытием. Она является анодом. При подаче электричества металл с анода растворяется в растворе и переносится на отрицательно заряженный катод, в роли которого выступает обрабатываемая деталь. Таким образом на поверхностях образуется равномерный тонкий слой гальванического покрытия.

Данный метод гальванизации называется анодным. Благодаря ему при образовании коррозии в первую очередь разрушается само покрытие, а металл под ним в течение длительно времени сохраняет целостность.

Существует и другой способ – катодное напыление. Он используется гораздо реже, так как при нарушении защитного слоя разрушение металла под ним происходит более интенсивно, что обусловлено самой технологией нанесения.

Средой для перемещения металла с анода на катод выступает электролит. Он находится в специальных емкостях, объем которых зависит от производственных задач.

Крупногабаритные изделия подвешиваются в объемных ваннах. Небольшие детали покрываются в барабанных емкостях, где отрицательный заряд имеет сам барабан, который вращается в электролите. Для покрытия очень мелких изделий используются наливные ванны колокольного типа, которые при работе медленно вращаются, благодаря чему детали равномерно покрываются защитным слоем.

Большое значение играет плотность тока, проходящего через электролит. Она влияет на структуру формируемого слоя. Данная величина измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Если плотность тока слишком низкая, осадок вообще не образуется, а при слишком большой количество отложений превысит допустимую норму, что отрицательно скажется на качестве покрытия. Именно поэтому при осуществлении гальванизации следует постоянно контролировать данную величину.

Толщина готового гальванического покрытия может варьироваться от 6 до 20 микрон. Она зависит от особенностей материалов, которые участвуют в процессе нанесения. Адгезия металлического покрытия с основанием детали определяется при помощи специальных тестов.

Совместимость материалов

Для проведения гальванизации очень важно помнить о совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях этот процесс протекает с низкой скоростью. Но существуют материалы, которые нельзя соединять вместе.

Но существуют материалы, которые нельзя соединять вместе.

Например, при работе с алюминием и его сплавами достаточно сложно работать, так как их поверхность покрыта окисной пленкой, затрудняющей нанесение гальванического покрытия.

Для гальванизации алюминия можно использовать следующие сочетания материалов:

-

Никель-медь-хром -

Хром-никель -

Олово-свинец -

Олово-медь -

Латунь -

Цинк

Область применения гальванических покрытий

Гальванические покрытие отличаются высокой прочностью и износостойкостью. Благодаря этим качествам их широко применяют:

Виды гальванических покрытий

Гальванические покрытия разделяются на защитные, защитно-декоративные и специальные. Первые служат для защиты металлических деталей от воздействия агрессивных сред. Вторые дополнительно придают изделиям эстетичный внешний вид. Специальные наделяют поверхности новыми улучшенными свойствами: электроизоляционными, магнитными, увеличивают твердость и износостойкость.

Первые служат для защиты металлических деталей от воздействия агрессивных сред. Вторые дополнительно придают изделиям эстетичный внешний вид. Специальные наделяют поверхности новыми улучшенными свойствами: электроизоляционными, магнитными, увеличивают твердость и износостойкость.

В некоторых случаях гальванические покрытия наносятся с целью восстановления изначального вида деталей после их длительной эксплуатации. Они также могут использоваться для создания точных копий изделий, даже тех, у которых очень высокая сложность рельефа поверхности. Данную операцию называют гальванопластикой.

Рассмотрим основные виды операций по нанесению гальванических покрытий.

Меднение

В данном процессе используется медный купорос. Получаемое покрытие увеличивает прочность металлических деталей и их проводящих свойств. Такие металлы используются на производстве электрических проводников.

Но в чистом виде покрытие медью не используется, так как обработанные изделия подвержены коррозии и со временем окисляется. Поэтому меднение – это промежуточный процесс, после которого наносится слой другого покрытия.

Хромирование

Хром увеличивает прочность и стойкость металлов к агрессивному воздействию внешней среды. Он также улучшает внешний вид поверхностей и восстанавливает поврежденные детали до заводских параметров.

В зависимости от особенностей технологического процесса хромирование позволяет получить покрытия со своими характеристиками: блестящее усиливает твердость и износостойкость, серое матовое повышает твердость, но не придает износостойкости, молочное пластичное придает антикоррозионные свойства и эстетичный внешний вид, но не наделяет твердостью.

Цинкование

Покрытие металлов цинком – самая популярная разновидность гальванизации. Цинк придает поверхностям блеск и наделяет их высокими антикоррозионными свойствами. Особенно популярно цинкование в автомобильной промышленности и строительстве. Им обрабатывают различные емкости, опорные и кровельные конструкции, трубопрокатную продукции, кузова автомобилей.

Особенно популярно цинкование в автомобильной промышленности и строительстве. Им обрабатывают различные емкости, опорные и кровельные конструкции, трубопрокатную продукции, кузова автомобилей.

Железнение

Данный вид покрытий служит для повышения прочности легкоизнашиваемых изделий, например, изготовленных из меди. Железное гальваническое покрытие отличается очень высокой износостойкостью.

Никелирование

Благодаря данному методу обработки металлические поверхности получают высокую стойкость к агрессивным воздействиям окружающей среды. Слой никеля защищает детали от коррозии, возникающей вследствие воздействий агрессивной среды, а также солей, кислот и щелочей. Никелированные детали также устойчивы к истиранию и механическим повреждениям.

Латунирование

Латунные покрытия защищают металлические изделия от коррозии, а также улучшают их сцепление с резиной.

Золочение и серебрение

Такие покрытия в основном используются в ювелирном деле, радиоэлектронной и электротехнической промышленности. Серебро и золото придают поверхностям высокие отражающие свойства, предотвращают коррозию, повышают твердость, придают эстетичный внешний вид, а также усиливают токопроводящую способность.

Серебро и золото придают поверхностям высокие отражающие свойства, предотвращают коррозию, повышают твердость, придают эстетичный внешний вид, а также усиливают токопроводящую способность.

Родирование

Родий повышает стойкость металлов к агрессивным химикатам и механическим повреждениям. Родирование предотвращает потускнение и окисление серебра, а также придает изделиям декоративные свойства.

Покрытие оловом

Олово увеличивает прочность и твердость металлических изделий. Данный материал можно использовать для меди, цинка, алюминия и стали.

К защитным покрытиям можно отнести и антифрикционные твердосмазочные покрытия.

Они являются достаточно простым и эффективным способом обеспечить износостойкость и прочность металлических изделий, предотвратить их коррозию и разрушение под воздействием внешних агрессивных факторов.

Для этих целей подойдут антифрикционные твердосмазочные покрытия MODENGY. Они изготавливаются на основе мелкодисперсных частиц твердых смазок (графита, дисульфида молибдена, политетрафторэтилена и т.д.), равномерно распределенных в среде растворителей и связующих веществ.

АТСП MODENGY отличаются:

-

Низким коэффициентом трения -

Широким диапазоном рабочих температур от -200 до +560 °C -

Работоспособностью в запыленной среде, вакууме и условиях радиации -

Высокой несущей способностью до 2500 МПа -

Высокими противозадирными и противоизносными свойствами -

Стойкостью к агрессивным химикатам

Получение гальванического покрытия в домашних условиях

Для нанесения гальванических покрытий не обязательно обращаться в специализированные фирмы. Их можно получить и в домашних условиях, но при наличии знаний процесса электролиза, наличия необходимых материалов и оборудования.

Их можно получить и в домашних условиях, но при наличии знаний процесса электролиза, наличия необходимых материалов и оборудования.

Источником питания в данном случае может быть выпрямитель электрического тока, который оснащен регулятором выходного напряжения. В качестве гальванической ванны можно использовать любую пластиковую или стеклянную емкость. Но к ней есть несколько требований: она должна быть прочной, выдерживать температуры до +80 °C, вмещать обрабатываемую деталь и необходимое количество электролита.

При выборе анодов важно помнить, что их площадь должна быть больше, чем у покрываемой детали.

Для нагрева электролита до нужной температуры можно использовать небольшие электроплитки.

Единственная сложность при гальванизации в домашних условиях – это приобретение химических компонентов для электролита. Организации, занимающиеся производством и продажей таких компонентов, требуют от покупателей соответствующие разрешительные документы.

Для создания декоративных покрытий в свободном доступе можно приобрести специальные для таких целей вещества.

Хранить реактивы и готовую смесь следует в стеклянной посуде с притертыми крышками.

Выполнять работы рекомендуется в нежилых помещениях: гараже, мастерской и т.п. При этом потребуется заземлить оборудование и обеспечить вентиляцию.

Возврат к списку

Никелирование: виды, раствор, особености

Никель имеет серебристо-белый оттенок, хорошо полируется для зеркального состояния, ковкий и пластичный. Твердость никеля зависит от условий и химического состава электролита и колеблется в пределах 2,5–4 ГПа для матовых и 4,5–5 ГПа для блестящих осадков. За счет никелирования металлов на поверхности удается получить осадок с требуемыми параметрами. На открытом воздухе никель покрывается оксидной пленкой, происходит пассивирование металла. Если в воздухе присутствуют сернистые соединения, то никелированная поверхность быстро тускнеет и теряет первоначальные декоративные свойства. Не рекомендуется никелирование металлических деталей, имеющих контакт с морской водой, в таких условиях эксплуатации алюминий и железо быстро корродируют. Еще один недостаток – никель ускоренно поглощает газы, в результате чего резко понижаются его физические характеристики. Но электролитическое никелирование разрешается для товаров, имеющих прямой контакт с пищевыми продуктами, оно не выделяет вредных химических соединений. Никелирование можно делать на мели, железе, алюминии, титане и их сплавах и неметаллических поверхностях. На последних выполняется химическое никелирование.

Не рекомендуется никелирование металлических деталей, имеющих контакт с морской водой, в таких условиях эксплуатации алюминий и железо быстро корродируют. Еще один недостаток – никель ускоренно поглощает газы, в результате чего резко понижаются его физические характеристики. Но электролитическое никелирование разрешается для товаров, имеющих прямой контакт с пищевыми продуктами, оно не выделяет вредных химических соединений. Никелирование можно делать на мели, железе, алюминии, титане и их сплавах и неметаллических поверхностях. На последних выполняется химическое никелирование.

В любой среде эксплуатации никель по отношению к железу является катодным покрытием, в связи с этим для обеспечения качественной защиты от коррозионных процессов его необходимо наносить на медный подслой. Допускается нанесение чистого слоя никеля толщиной не менее 30 мкм, но в связи с высокой стоимостью металла такая технология не получила в промышленности широкого распространения, высококонцентрированный электролитический раствор не применяется. Комбинация из двух или трех слоев покрытия минимизирует вероятность образования микропор, доходящих до основного металла. Никелирование изменяет поведение никеля, в паре с медью никель становится растворимым электродом. Этот недостаток двухслойного покрытия устраняется за счет нанесения на алюминий третьего верхнего слоя из хрома. Обработанные таким способом детали широко применяются в автомобильной промышленности, приборостроении и машиностроении.

Комбинация из двух или трех слоев покрытия минимизирует вероятность образования микропор, доходящих до основного металла. Никелирование изменяет поведение никеля, в паре с медью никель становится растворимым электродом. Этот недостаток двухслойного покрытия устраняется за счет нанесения на алюминий третьего верхнего слоя из хрома. Обработанные таким способом детали широко применяются в автомобильной промышленности, приборостроении и машиностроении.

Изменение толщины никелирования в зависимости от назначения

В последнее время в промышленности широкое распространение получил черный никель, с его помощью создаются специальные оптические свойства поверхностей. Химическое никелирование дороже электролитического, этот фактор ограничивает применения метода для промышленного использования. Но он дает возможность получать более равномерные покрытия с улучшенными показателями физической прочности, обрабатывать сложные по профилю детали с узкими глубокими отверстиями. Толщина никелирования регламентируется положениями ГОСТ 9. 303-84, электролитический раствор подбирается с учетом назначения изделий.

303-84, электролитический раствор подбирается с учетом назначения изделий.

Анодный и катодный процессы никелирования

Электролитическое никелирование имеет несколько особенностей в сравнении с другими покрытиями. Для разряда ионов никеля необходима высокая катодная поляризация и низкое перенапряжение водорода, а это создает технологические сложности в связи с тем, что водород постоянно выделяется на катоде. Пузырьки газа задерживаются на катоде и становятся причиной появления эффекта питтинга. В результате на поверхности никеля образуются поры, осадок теряет декоративные и защитные свойства. Увеличивают негативные процессы органические соединения и гидроксиды.

Большое влияние на никелирование металла оказывает схема и режим работы. Увеличение температуры становится причиной возрастания выхода по току, при этом перенапряжение водорода почти не меняется. Показатели кислотности раствора оказывают влияние на физико-механические характеристики покрытия. Напряженные и твердые осадки получают при pH 5,5 и температуре ниже +20°С. В промышленности используется электролитический раствор с кислотностью менее 5,5, такие растворы имеют высокие показатели по рассеивающей способности и дают мелкозернистую структуру покрытия на алюминий. К недостаткам электролитов относится низкий выход по току и невозможность обрабатывать детали из алюминия и цинка.

В промышленности используется электролитический раствор с кислотностью менее 5,5, такие растворы имеют высокие показатели по рассеивающей способности и дают мелкозернистую структуру покрытия на алюминий. К недостаткам электролитов относится низкий выход по току и невозможность обрабатывать детали из алюминия и цинка.

Зависимость твердости никелирования от плотности тока и кислотности

Во время никелирования из-за растворов солей происходит пассивация анодов, что становится причиной нежелательных явлений. Во время обеднения электролита ионами никеля водород выделяется на поверхности катода и значительно уменьшает выход по току. Для запуска процесса депассивации в электролитический раствор вводят соли с содержанием ионов хлора. После разрядки на поверхности катода чистый хлор разрушает пленку пассивации.

Электролиты для никелирования металла

- Сульфатный электролитический раствор. В промышленности используется большой перечень сульфатных электролитов, позволяющих иметь на поверхности изделий осадки с заданными физическими показателями.

Сульфат натрия характеризуется большой электропроводностью, за счет включения в раствор магния никелирование становится более пластичным и мягким. В качестве буферного химического элемента применяется борная кислота, она регулирует показатели кислотности как в общем растворе, так и в области непосредственной близости к катоду. В связи с тем, что никелевые аноды пассивируются, в электролиты обязательно добавляются ионы хлора. Строгое соблюдение технологических режимов и химических составов гарантирует надлежащее качество никелирования.

Сульфат натрия характеризуется большой электропроводностью, за счет включения в раствор магния никелирование становится более пластичным и мягким. В качестве буферного химического элемента применяется борная кислота, она регулирует показатели кислотности как в общем растворе, так и в области непосредственной близости к катоду. В связи с тем, что никелевые аноды пассивируются, в электролиты обязательно добавляются ионы хлора. Строгое соблюдение технологических режимов и химических составов гарантирует надлежащее качество никелирования.

Химический состав сульфатного раствора и режимы работы при матовом никелировании

Никелирование металлических изделий должно производиться при непрерывной очистке раствора от вредных примесей, в противном случае уменьшается их устойчивость. Первый электролит используется для никелирования алюминия, для процесса применяются аноды НПА 1 и НПА 2, при необходимости может использоваться специальный непассивирующий анод.

- Сульфаматный раствор для никелирования.

Основной компонент – сульфамат никеля, для депассивации покрытий электродов добавляется борная кислота или хлорид никеля. За счет высокой концентрации удается увеличить токи плотности никелирования. Никель осаждается равномерным гладким слоем, количество мини-пор уменьшается. Покрытия малонапряженные, никель можно осаждать толстым слоем. Электролитический раствор используется в гальванопластике и иных специальных случаях во время производства ответственных деталей. Недостатки – сложность технологии, обязательное перемешивание и очистка, высокая стоимость.

Основной компонент – сульфамат никеля, для депассивации покрытий электродов добавляется борная кислота или хлорид никеля. За счет высокой концентрации удается увеличить токи плотности никелирования. Никель осаждается равномерным гладким слоем, количество мини-пор уменьшается. Покрытия малонапряженные, никель можно осаждать толстым слоем. Электролитический раствор используется в гальванопластике и иных специальных случаях во время производства ответственных деталей. Недостатки – сложность технологии, обязательное перемешивание и очистка, высокая стоимость.

Режим обработки и состав сульфаматного электролита

Как добавка против питтинга вводится лаурилсульфат натрия. В воде растворяется сульфамат никеля, после завершения процесса добавляются остальные компоненты и раствор доводится до необходимого объема. Во время процесса температура должна выдерживаться в пределах +60°С, состав подлежит постоянной очистке. Органические примеси удаляются активированным углем, тяжелые металлы удаляются взмученным карбонатом никеля.

Блестящее никелированиеТакой эффект покрытия дает только гальваническая технология. В настоящее время более 80% вех деталей получают с блестящей поверхностью без дополнительной обработки. Гальваническая ванна с заданным электролитом обеспечивает требуемое качество обрабатываемой поверхности во время процесса никелирования. К преимуществам блестящего никелирования относятся следующие показатели:

- Перед никелированием детали нет необходимости шлифовать алюминий – уменьшается себестоимость производства, устраняется опасность порчи поверхностей из-за нарушения режимов шлифования или полирования.

- Уменьшается расход дорогостоящего металла, никель не попадает в отходы. Толщина снимаемого слоя во время шлифования может достигать 3 мкм.

- За счет снижения количества технологических операций появляется возможность полностью автоматизировать процесс. Электролитический раствор используется увеличенное количество времени.

- Более высокие показатели по току позволяют интенсифицировать никелирование металла.

К недостаткам процесса относится сильное выделение водорода на катоде, появление внутренних напряжений в покрытии и большое количество вредных примесей. Никель блестит за счет специальных блескообразователей, добавляемых в электролитический раствор. Блескообразователи могут быть двух видов:

- Неорганические. Применяются редко, в основном используются соли кадмия или кобальта. Соли кобальта имеют высокую стоимость, что препятствует их широкому использованию.

- Органические. Первым использовалась натриевая соль, с течением времени разрабатывались новые химические составы.

Самым большим потребителем деталей с блестящим никелированием считается автомобильная промышленность. Благодаря современным разработкам в состав электролитов для блестящего никелирования добавляются инновационные присадки, снижающие показатели поверхностного напряжения и удаляющие с поверхности катодов пузырьки воздуха. По фактическому воздействию все блестящие составы делятся на две большие группы: слабые и сильные. Слабые позволяют обрабатывать только предварительно полированные поверхности деталей, блеск поверхности имеет обратно пропорциональную зависимость от толщины осадка. Сильные блескообразователи дают возможность получать требуемое качество поверхностей на матовых основаниях, показатели блеска не зависят от толщины осадка. При совместном действии растворов покрытие получается с равномерным блеском и высокими показателями пластичности.

Слабые позволяют обрабатывать только предварительно полированные поверхности деталей, блеск поверхности имеет обратно пропорциональную зависимость от толщины осадка. Сильные блескообразователи дают возможность получать требуемое качество поверхностей на матовых основаниях, показатели блеска не зависят от толщины осадка. При совместном действии растворов покрытие получается с равномерным блеском и высокими показателями пластичности.

Химический состав блескообразователей

За счет использования сахарина никелирование металлических деталей происходит при уменьшенном количестве водорода, а добавка бутиндиола улучшает выравнивающие характеристики растворов и расширяет диапазон плотностей по току.

Электролитический раствор для блестящего никелирования

На гальваническое никелирование большое влияние оказывают выбранные режимы работы. При повышении плотности тока и температуры увеличивается фактический блеск покрытий и понижаются внутренние напряжения. Все электролиты во время процесса никелирования необходимо постоянно перемешивать, подвергать селективной очистке и фильтрованию. Оптимальная температура технологии осадков на алюминий +60°С

Оптимальная температура технологии осадков на алюминий +60°С

Технология приготовления растворов сульфатных электролитовТехнология приготовления всех сульфатных электролитов одинакова. Отдельно в теплой воде растворяются соли, в кипящей воде растворяются фториды и борная кислота. Для подготовки фторидов лучше пользоваться емкостями, изготовленными из винипласта, этот материал отличается полной химической устойчивостью к этим соединениям. Для повышения или понижения кислотности в электролитический раствор добавляется серная кислота.

Для очистки раствора от цинка и меди электролит подкисляется до pH 2,5–3,0, завешиваются катоды из рифленой листовой стали и предварительно прорабатываются током. При трехсменной работе производства состав электролитов должен ежедневно корректироваться на основе химического анализа. Никелевые осадки чутко реагируют к примесям, попадающим в раствор во время его приготовления.

Многослойное электролитическое никелированиеЗащитные характеристики многослойных покрытий в несколько раз превышают эти показатели при однослойном никелировании. В основе технологии положен принцип двух- или трехкратного нанесения слоя осадка на алюминий, за счет этого обеспечивается защита нижележащих слоев. Нижний полублестящий слой должен иметь минимальную напряженность и не содержать серы. Верхний слой осаждается из обыкновенного электролита, электролитический раствор должен обеспечивать блестящее покрытие. Толщина нижнего слоя на изделии составляет до 70% общей толщины.

В основе технологии положен принцип двух- или трехкратного нанесения слоя осадка на алюминий, за счет этого обеспечивается защита нижележащих слоев. Нижний полублестящий слой должен иметь минимальную напряженность и не содержать серы. Верхний слой осаждается из обыкновенного электролита, электролитический раствор должен обеспечивать блестящее покрытие. Толщина нижнего слоя на изделии составляет до 70% общей толщины.

Если никель имеет три слоя, то между полублестящим нижним и верхним зеркальным имеется промежуточный толщиной до 1 мкм с увеличенным содержанием серы.

Электролитический раствор для промежуточного слоя

Механизм осаждения никелирования состоит из нескольких этапов:

- встреча на катодной поверхности инертных частиц;

- задержка частиц на поверхности;

- зарастание задержанных частиц никеля.

За чет процесса количество пор на поверхности в пределах 20000–100000 на квадратный сантиметр, такое гальваническое никелирование имеет более высокие эксплуатационные свойства, чем покрытия медь-никель-хром. Деталь лучше противостоит коррозионным процессам, имеет увеличенные характеристики твердости поверхности.

Деталь лучше противостоит коррозионным процессам, имеет увеличенные характеристики твердости поверхности.

Черное никелированиеХарактеризуется невысокими показателями сцепления с основным металлом и низкой коррозионной устойчивостью, покрытая деталь используется в различных оптических приборах промышленного и бытового назначения.

Электролитический раствор для черного никелирования

Химическое никелирование

Применяется для обработки деталей сложной геометрии, технология обеспечивает равномерный осадок на поверхности. Химическое никелирование дает поверхности с улучшенными показателями износостойкости, рекомендуется для изделий, работающих в паре без смазки, может использоваться для создания декоративных элементов.

Состав растворов для химического никелирования

Никель повышает свою твердость во время термической обработки, эта технология применяется в промышленном производстве. Показатели сцепления никель-фосфорных осадков намного превышают показатели адгезии электролитического никеля, отклонение по толщине не превышает 10% расчетных параметров.

Высокие защитные характеристики и минимальная пористость позволяют использовать химическое никелирование для изделий, эксплуатирующихся в условиях перегретого воздуха и пара, максимально допустимые температуры до +700°С. Технология никелирования дает возможность увеличивать скорость осаждения до 25 мкм/ч, конкретные значения зависят от состава раствора. Схема технологического процесса допускает производство в проточных или непроточных водах. Для работы с непроточными растворами применяются ванны со съемными чехлами, материал изготовления чехлов – химически устойчивый пластик. Постоянство состава в проточных растворах поддерживается за счет их циркуляции по замкнутому технологическому циклу: из реактора в теплообменник, из теплообменника на очистку, далее в корректировочную емкость и опять в реактор. В период циркуляции никель осаждается равномерным слоем, замкнутая схема снижает себестоимость никелирования и увеличивает производительность оборудования.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product. ru или позвоните по телефону 8 800 555‑17‑56

ru или позвоните по телефону 8 800 555‑17‑56

Химическое и электролитическое никелирование: плюсы и минусы

Никелирование относится к слою никеля на основных материалах либо для долговечности, либо для декоративных целей. На промышленных деталях никелирование действует как защитный экран, обеспечивающий износостойкость и коррозионную стойкость. Без какого-либо покрытия оборудование подвержено повреждениям, что сокращает его срок службы и увеличивает затраты на ремонт.

Различные методы никелирования изменяют конечный результат. Среди вариантов покрытия – химический никель и электролитический никель. Ключевое различие между этими двумя методами заключается в использовании электрического тока. Химическое никелирование не требует электрического тока, вместо этого используются только естественные химические реакции.

Это снижает затраты на коммунальные услуги и обеспечивает большую гибкость в выборе толщины и яркости покрытия. По этим причинам вы найдете химическое никелирование повсюду — на кухонной утвари, сантехнике, оборудовании и инструментах. Его относительно низкая стоимость и универсальность делают его распространенным выбором покрытия.

По этим причинам вы найдете химическое никелирование повсюду — на кухонной утвари, сантехнике, оборудовании и инструментах. Его относительно низкая стоимость и универсальность делают его распространенным выбором покрытия.

Прочтите наше руководство по химическому никелированию:

- Преимущества химического никелирования

- История никелирования

Что такое химическое никелирование?

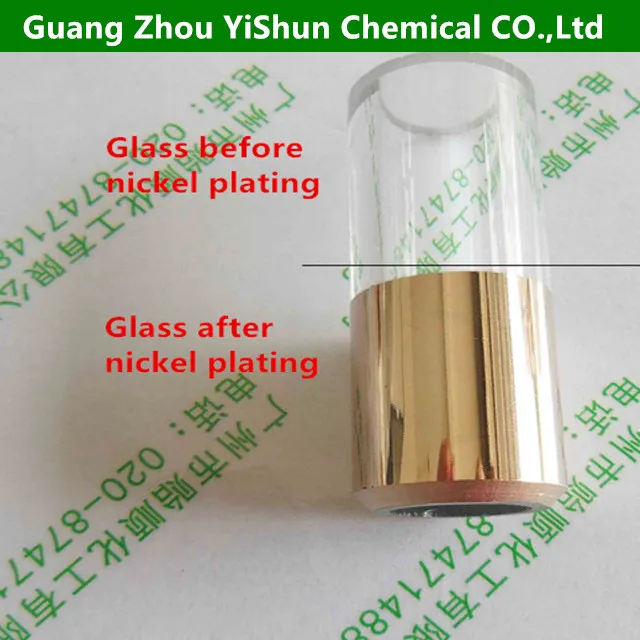

Химическое никелирование является более простым решением, так как не требует электрического заряда или катализатора. Вместо этого он включает в себя естественную химическую реакцию, которая происходит равномерно на всех открытых участках основного материала. Это позволяет повысить точность и настроить толщину покрытия.

Процесс химического никелирования состоит из простой цепной химической реакции. Материал сердцевины или подложка сначала очищается, чтобы обеспечить безупречное покрытие. Затем его погружают в раствор на водной основе. Раствор содержит как соль никеля, так и восстановитель с содержанием фосфора. Восстановитель — это элемент или соединение, отдающее электроны. Это приводит к тому, что никель прилипает к подложке на ее поверхности.

Раствор содержит как соль никеля, так и восстановитель с содержанием фосфора. Восстановитель — это элемент или соединение, отдающее электроны. Это приводит к тому, что никель прилипает к подложке на ее поверхности.

Этот процесс не требует электрического тока, поскольку реакция происходит автоматически с помощью химических средств. Следовательно, полученное покрытие является более однородным, чем в случае электролитического покрытия.

Плюсы и минусы химического никелирования

Различные методы покрытия имеют разные плюсы и минусы. Химическое никелирование имеет много преимуществ, в том числе то, что оно:

- Обеспечивает равномерное покрытие на изделиях неправильной формы.

- Можно наносить на множество различных основных материалов, как проводящих, так и непроводящих.

- Может достигать скрытых поверхностей сложных деталей.

- Обеспечивает лучшую коррозионную стойкость благодаря консистенции покрытия.

- Не требует электричества, что снижает его стоимость.

- Имеет настраиваемую поверхность, от матовой до яркой.

- Экономит деньги благодаря меньшему количеству отходов никеля.

Химическое никелирование идеально подходит для изделий сложной формы, включая сложное промышленное оборудование. Одним из недостатков является то, что химическую ванну необходимо часто пополнять по мере переноса электронов. Для обеспечения эффективности процесс покрытия требует постоянного контроля. Несмотря на эти факторы, это все более популярное покрытие из-за его постоянства и надежности.

Применение химического никелирования

Химическое никелирование можно найти повсюду. Поскольку этот метод наносит однородное покрытие даже на самые сложные формы, он используется для покрытия всего, от обычных предметов домашнего обихода до сложного промышленного оборудования и деталей. Химическое никелирование вы найдете на:

- Дверные ручки.

- Кухонная утварь.

- Механические инструменты.

- Жесткие диски.

- Платы с золотым покрытием.

- Инструменты медицинские.

- Детали самолетов.

- Нефтепромысловая арматура.

- Материалы оборонной промышленности.

- Любое оборудование, используемое в едких или опасных средах.

Поскольку химическое никелирование обеспечивает такое прочное, коррозионно-стойкое и гладкое покрытие, оно имеет множество применений. Он также химически устойчив и снижает трение, что делает его идеальным для авиационных и аэрокосмических материалов. Кроме того, это эстетически приятный выбор с настраиваемой отделкой от матовой до блестящей. Это делает его популярным для видимой бытовой техники.

Что такое электролитическое никелирование?

В отличие от химического никелирования, при котором для покрытия материалов требуется только химическая ванна, в процессе электролитического никелирования используется электрический ток. Для получения этого типа покрытия два электрода погружаются в раствор и подключаются к электрической цепи. Когда электричество проходит через цепь, атомы металла осаждаются, в результате чего образуется тонкое покрытие.

Для получения этого типа покрытия два электрода погружаются в раствор и подключаются к электрической цепи. Когда электричество проходит через цепь, атомы металла осаждаются, в результате чего образуется тонкое покрытие.

Электролитическое никелирование может улучшить внешний вид более дешевых материалов, таких как пластик. Он также может повысить долговечность и коррозионную стойкость, но менее эффективно, чем химическое никелирование, из-за различий в толщине покрытия. Внешний электрический ток будет иметь разные области сильного и слабого тока, что приведет к неравномерному слою покрытия.

Вокруг углов, краев, углублений и провалов в основном материале покрытие будет толще или тоньше. Отсутствие однородности делает конечный продукт менее устойчивым к трению и коррозии и более склонным к растрескиванию или износу с течением времени.

Плюсы и минусы электролитического никелирования

Поскольку для электролитического никелирования требуется внешний электрический ток, этот процесс является дорогостоящим и трудоемким и приводит к менее однородному покрытию. Из-за характера процесса покрытия электролитическое никелирование имеет определенные недостатки, в том числе то, что оно:

Из-за характера процесса покрытия электролитическое никелирование имеет определенные недостатки, в том числе то, что оно:

- Работает только с токопроводящими материалами.

- Обладает меньшей коррозионной стойкостью из-за отсутствия однородности.

- Имеет меньшее сопротивление трению из-за отсутствия однородности.

- Склонен к растрескиванию или повреждению.

- Может быть не таким привлекательным.

- Дорого и долго.

- Вызывает озабоченность по поводу окружающей среды при утилизации раствора.

Во всех случаях, когда однородность является обязательной, химическое никелирование предпочтительнее электролитического никелирования. Если гальваническое покрытие преследует чисто эстетические цели, то прекрасным вариантом будет электролитическое покрытие. Например, электролитическое покрытие подходит для покрытия пластиковых елочных украшений, придавая им более дорогой вид.

Но для промышленного оборудования, аэрокосмического оборудования и любых сред с едкими или опасными элементами лучше всего подходит химическое никелирование. Когда важны коррозионная стойкость, стойкость к трению и долговечность, выбирайте химическое никелирование.

Когда важны коррозионная стойкость, стойкость к трению и долговечность, выбирайте химическое никелирование.

Применение электролитического никелирования

Несмотря на свои недостатки, электролитическое никелирование имеет свои области применения. Например, его можно использовать для:

- Чисто декоративные потребительские товары, такие как украшения для деревьев.

- Светильники в домах.

- Некоторые кухонные приборы.

- Ювелирные изделия из недрагоценных металлов более низкого качества.

- Элементы с низким напряжением из аэрокосмических или промышленных материалов.

Несмотря на то, что электролитическое никелирование можно встретить на обычных предметах домашнего обихода, предприятия с более высокими ставками, как правило, выбирают химическое никелирование из-за его превосходной однородности. Когда важны только эстетические цели — с украшениями или декоративными товарами для дома — однородность покрытия может не быть главным приоритетом.

Кроме того, в таких отраслях, как аэрокосмическая или оборонная, может использоваться электролитическое никелирование элементов машин, подвергающихся низким нагрузкам, и никелирование химическим способом на элементах, подвергающихся более высоким нагрузкам. Любые части или детали, подвергающиеся воздействию сопротивления воздуха, экстремальных температур или едких материалов, должны быть покрыты химическим никелем.

Связаться со специалистами по твердому хромированию для химического никелирования

Промышленное оборудование должно быть покрыто покрытием, чтобы выдерживать условия работы. В противном случае он будет уязвим для элементов окружающей среды, что приведет к коррозии, разрыву, ржавчине и повреждению. Благодаря никелированию стоимость ремонта и замены оборудования значительно снижается. Для практических применений, выходящих за рамки декорирования, предпочтительным выбором покрытия является химическое никелирование.

Компания Hard Chrome Specialists работает в различных отраслях, включая сельское хозяйство, транспорт, медицину, энергетику, горнодобывающую промышленность и полиграфию. Расскажите нам о ваших материалах и их применении, и мы предоставим экспертное решение для специализированного никелирования. По всем вопросам, связанным с химическим никелированием, обращайтесь к специалистам Hard Chrome сегодня.

Расскажите нам о ваших материалах и их применении, и мы предоставим экспертное решение для специализированного никелирования. По всем вопросам, связанным с химическим никелированием, обращайтесь к специалистам Hard Chrome сегодня.

Прочтите наше руководство по химическому никелированию:

- Преимущества химического никелирования

- История никелирования

Химическое никелирование – обработка поверхности и коррозионная обработка

Компания ATF обеспечивает химическим никелированием различные компании в аэрокосмической, медицинской, военной, оборонной и транспортной отраслях.

Узнать цену

Химическое никелирование , или ENP, представляет собой автокаталитический (самоподдерживающийся) химический процесс, используемый для нанесения никелевого покрытия на твердую поверхность для увеличения износа, смазывающей способности и защиты от коррозии. без использования электрического тока. Процесс гальванопокрытия основан на присутствии восстановителя, который вступает в реакцию с ионами металла, образуя металл. Металлопокрытие имеет множество применений в аэрокосмической, медицинской, военной и оборонной отраслях, а также в транспортной отрасли.

Процесс гальванопокрытия основан на присутствии восстановителя, который вступает в реакцию с ионами металла, образуя металл. Металлопокрытие имеет множество применений в аэрокосмической, медицинской, военной и оборонной отраслях, а также в транспортной отрасли.

- Широкий диапазон толщины покрытия от 0,00001 до 0,0020 дюйма

- Точная толщина

- Равномерное покрытие – без наслоения, как это обычно бывает при гальваническом покрытии

- Отверждение после нанесения покрытия может обеспечить твердость до RC70

- MIL-C-26074

- ASTM B733

- AMS 2404

- Предварительная пескоструйная обработка

- Обжиг для устранения водородного охрупчивания

- Неразрушающий контроль и испытание в солевом тумане

- Доступна выборочная маскировка

- Обычное время выполнения работ составляет от трех до пяти рабочих дней (без маскирования)

- Маскирование может увеличить время выполнения плата

Сообщите нам, если у вас есть вопросы о ENP. Если это неясно, не стесняйтесь спрашивать нас для получения дополнительной информации. Металлопокрытие имеет множество применений в аэрокосмической, медицинской, военной и оборонной отраслях, а также в транспортной отрасли.

Если это неясно, не стесняйтесь спрашивать нас для получения дополнительной информации. Металлопокрытие имеет множество применений в аэрокосмической, медицинской, военной и оборонной отраслях, а также в транспортной отрасли.

Что означает химический метод?

Electro-LESS означает, что в процессе нанесения покрытия на металл используется химическое вещество, а не электричество. Нажмите ЗДЕСЬ для дальнейшего определения.

Так что же такое электролитическое никелирование?

В отличие от electro-LESS, в электролите используется постоянный ток, чтобы запустить цепную реакцию на металле. Многие эксперты согласятся с тем, что он менее точен и дает меньше преимуществ при гальваническом покрытии.

Что такое химические никелевые покрытия?

Это еще один способ описать никелирование химическим способом.

Какие у него есть другие названия?

Химическое никелирование может включать ENP, EN-покрытие, химическое никелево-фосфорное покрытие, автокаталитическое покрытие, гальваническое покрытие или никель-фосфорное покрытие.

Как видите, у него может быть несколько названий, и не все из них полностью точны. Пожалуйста, свяжитесь с нами для получения спецификаций нашего процесса покрытия, который улучшает твердость, износостойкость и коррозионную стойкость никелевого сплава.

Как видите, у него может быть несколько названий, и не все из них полностью точны. Пожалуйста, свяжитесь с нами для получения спецификаций нашего процесса покрытия, который улучшает твердость, износостойкость и коррозионную стойкость никелевого сплава.

Фото примера процесса, не наше местоположение

Процесс нанесения покрытия

Процесс ENP включает в себя нанесение ровного слоя никель-фосфорного сплава на поверхность твердого тела, такого как металл или пластик. Этот процесс осуществляется путем погружения указанного твердого вещества в водный раствор, содержащий соль никеля и гипофосфитную соль — он не требует прохождения электрического тока через водный раствор или твердое тело, на которое наносится покрытие. Этот процесс осуществляется полностью с помощью химических веществ.

Независимо от того, на какую поверхность наносится никелевое покрытие, оно образует ровный слой металла, соответствующий его форме. В отличие от гальванического покрытия, совершенно другого процесса, никелирование адаптируется к геометрической форме поверхности и сохраняет равномерную плотность на всем протяжении.

Существует несколько причин, по которым используется никелирование. Это может быть сделано исключительно для украшения и эстетики, а также может предотвратить коррозию металла или износ, который происходит с металлом с течением времени. Его также можно использовать для нанесения композитных покрытий.

Перед никелированием предмета мы убеждаемся, что его поверхность чистая и на ней нет грязи и мусора. Большинство ошибок при никелировании возникает после ненадлежащей подготовки поверхности. Мы также подвергаем объект химической ванне, промывая водой после каждого раунда. Это очень важно для ENP — последнее, что вам нужно, это что-то, застрявшее под покрытием, потому что это разрушает покрытие в долгосрочной перспективе. После того, как ванночка для очистки и гальваники закончена, мы работаем над активацией поверхности – приданием поверхности объекта гидрофильности. Это гарантирует, что объект изготовлен из металла с каталитической активностью, а если это не так, мы наносим на объект тонкий слой указанного металла с помощью другого процесса. После завершения покрытия мы покрываем объект раствором против потускнения, ополаскиваем его и сушим, чтобы убедиться, что на нем не осталось пятен. В некоторых случаях может потребоваться запекание объекта под воздействием тепла, чтобы обеспечить прочность металла.

После завершения покрытия мы покрываем объект раствором против потускнения, ополаскиваем его и сушим, чтобы убедиться, что на нем не осталось пятен. В некоторых случаях может потребоваться запекание объекта под воздействием тепла, чтобы обеспечить прочность металла.

Преимущества никелирования

- Приспосабливается к форме любого объекта, включая выступы, отверстия и различные размеры

- Создает равномерное покрытие по толщине и объему

- Не требует электроэнергии

Если все сделано правильно, процесс нанесения покрытия создает покрытие, которое является менее пористым, чем большинство (это означает, что у него больше шансов быть устойчивым к коррозии).

У вас есть выбор, когда дело доходит до отделки никелирования – вы можете выбрать матовую, полуматовую или яркую поверхность в зависимости от того, как вы хотите, чтобы поверхность вашего объекта выглядела.

Наряду с красивым внешним видом, он также увеличивает прочность предмета, на который нанесено покрытие.

Примеры использования гальванического покрытия

Ниже приведены только примеры потенциальных применений, а не все потенциальные отрасли:

- Нефтепромысловая арматура

- Rotors

- Drive shafts

- Paper handling equipment

- Fuel rails

- Doorknobs

- Kitchen utensils

- Bathroom fixtures

- Varying household tools

- Office equipment

- Hard disk drives

As you can see , нет какой-либо конкретной области применения никелирования — оно универсально и может использоваться во многих различных ситуациях. Если вы хотите усилить оборудование или просто создать единый стиль на своей кухне, рассмотрите ENP, чтобы выполнить свою работу.

Что такое процесс покрытия?

ENP — это процесс проявления изделия из никелевого сплава на металлической поверхности без электрического тока, необходимого в процессе гальванического покрытия. ENP представляет собой химическую ванну с восстановителем, таким как гидрофосфат натрия, для нанесения слоя никеля/фосфора на поверхность металла или пластика. Advanced Technical Finishing специализируется на этом процессе, и мы работаем над тем, чтобы предоставить каждому заявителю продукт для пригорода. Ознакомьтесь с приведенной ниже блок-схемой на сайте researchgate.net, чтобы получить краткий обзор процесса.

ENP представляет собой химическую ванну с восстановителем, таким как гидрофосфат натрия, для нанесения слоя никеля/фосфора на поверхность металла или пластика. Advanced Technical Finishing специализируется на этом процессе, и мы работаем над тем, чтобы предоставить каждому заявителю продукт для пригорода. Ознакомьтесь с приведенной ниже блок-схемой на сайте researchgate.net, чтобы получить краткий обзор процесса.

Преимущества химического никелирования

ENP популярен в основном из-за своей невероятной коррозионной стойкости к сероводороду, соленой воде, кислороду и углекислому газу. ENP с высокими отложениями фосфора, около 10-14% pho, не имеют зернистости или пористых участков, которые могли бы вызвать коррозию. Тем не менее, содержание фосфора в осадке может быть изменено в соответствии с вашими потребностями в отношении желаемой толщины и твердости.

ENP также превосходит электролитические отложения благодаря своей однородности. Толстое покрытие заполняет отверстия, щели и трубки, создавая однородную поверхность по всей подложке. Свойства износостойкости и твердости по-прежнему остаются на высшем уровне даже без процесса термообработки.

Свойства износостойкости и твердости по-прежнему остаются на высшем уровне даже без процесса термообработки.

Применение термической обработки может повысить твердость наплавки, но при этом появляются микротрещины, в которых со временем может образоваться коррозия. Это связано с тем, что ENP находится в наиболее коррозионностойком состоянии в начальной аморфной фазе. ENP имеет твердость от 68 до 72 по шкале С Роквелла. Процесс ENP обеспечивает равномерное наплавление даже на нестандартных формах, в отличие от гальванического покрытия.

Это экономичное решение для объектов с высокой вероятностью коррозии и износа, поскольку в этом процессе используется меньше оборудования и требуется меньше слоев, чем при гальванике. ENP продлевает срок службы, обеспечивая защитный барьер для металлических или стальных поверхностей, при этом предоставляя заявителям более низкую стоимость по сравнению с обычными коррозионно-стойкими сплавами, такими как углеродистая сталь или коррозия сварных швов. Покрытие можно наносить практически без напряжения сжатия, что делает нанесение бережным к поверхности.

Покрытие можно наносить практически без напряжения сжатия, что делает нанесение бережным к поверхности.

Посмотрите это видео, чтобы получить дополнительную информацию о преимуществах ENP, особенно для поршней. – www.youtube.com/watch?v=Yp53TEAnCFU

ENP Адгезия подложек

Эффективные режимы очистки подложки могут в конечном итоге определить силу адгезии. При надлежащей очистке и подготовке поверхности адгезия к углеродистой стали составляет от 200 до 420 мегапаскалей в единицах давления (МПа). Поверхности из нержавеющей стали обычно требуют прочности сцепления 160-200 МПа.

Что влияет на качество покрытия?

Плохо обработанные поверхности, заусенцы и холодные затворы не могут быть эффективно покрыты гальваническим покрытием из-за их шероховатой, неровной поверхности. Поверхности должны быть очищены от любой грязи, масла или щелочных чистящих средств, чтобы получить высококачественную подложку ENP. Контроль гальванических ванн также влияет на качество ENP. Температура, концентрация ионов никеля, концентрация гипофосфита и pH должны тщательно контролироваться, чтобы обеспечить однородность и высокое качество покрытия. Если содержание никеля в гальванической ванне опустится ниже 80%, ванна выйдет из строя и больше не будет использоваться. Температура химической ванны должна быть 195°F.

Температура, концентрация ионов никеля, концентрация гипофосфита и pH должны тщательно контролироваться, чтобы обеспечить однородность и высокое качество покрытия. Если содержание никеля в гальванической ванне опустится ниже 80%, ванна выйдет из строя и больше не будет использоваться. Температура химической ванны должна быть 195°F.

Требования к факторам изготовления и отделки

Перед нанесением покрытия необходимо учитывать определенные факторы изготовления и отделки. Корни сварных швов и места коррозии должны быть зашлифованы, сварочные брызги должны быть удалены, а острые кромки закруглены. Все эти факторы могут помочь обеспечить превосходное покрытие.

Подложки, применимые для ENP, включают железо, никель, латунь, сталь, медь, алюминий, пластик и нержавеющую сталь.

Этапы процесса покрытия

- Начнем с предварительной обработки поверхности. Это включает в себя тщательную очистку с использованием различных средств для удаления всех масел, жиров, копоти и грязи.

- Далее подготавливаем поверхность к гальваническому покрытию путем активации фирменным раствором или травлением кислотой.

- Затем мы наносим никель химическим путем, нагревая химическую ванну до 195°F и погружая покрываемую деталь. Этот шаг может занять от 15 до 60 минут, в зависимости от желаемого уровня толщины.

- После того, как покрытие завершено, процесс ENP делает покрытие более устойчивым к коррозии, истиранию и трению.

- Наконец, ATF проводит внутренние испытания готовой продукции, такие как испытания на адгезию, испытания в солевом тумане и неразрушающие испытания.

Типы химического никелирования

Существует множество различных типов химического никелирования, используемых для покрытия. Они содержат различные уровни фосфора, низкий, средний или высокий, в зависимости от необходимого применения.

Наиболее часто используется MPEN, содержащий средний уровень фосфора, от 5 до 9%. Химический никель, содержащий низкий уровень фосфора, менее 5%, обеспечивает равномерную толщину на внутренней стороне деталей и конфигураций для уменьшения щелочной коррозии и шлифования после нанесения покрытия. Высокое содержание фосфора, 10-13%, чаще всего используется при добыче угля, бурении нефтяных скважин и любых других применениях, где существует вероятность сильной коррозии и износа.

Химический никель, содержащий низкий уровень фосфора, менее 5%, обеспечивает равномерную толщину на внутренней стороне деталей и конфигураций для уменьшения щелочной коррозии и шлифования после нанесения покрытия. Высокое содержание фосфора, 10-13%, чаще всего используется при добыче угля, бурении нефтяных скважин и любых других применениях, где существует вероятность сильной коррозии и износа.

Отрасли, которые могут извлечь выгоду из ENP

Несколько отраслей, которые могут извлечь выгоду из процесса ENP, включают военную, авиационную, медицинскую, нефтегазовую, строительную, машиностроительную, пищевую промышленность и транспортировку, текстильную, химическую и сельскохозяйственную технику. Любая компания, которой необходимо защитить свои материалы от коррозии, истирания и износа, может извлечь выгоду из ENP.