Покрытие никель: Никелирование в домашних условиях своими руками ✋ технология и оборудование

Содержание

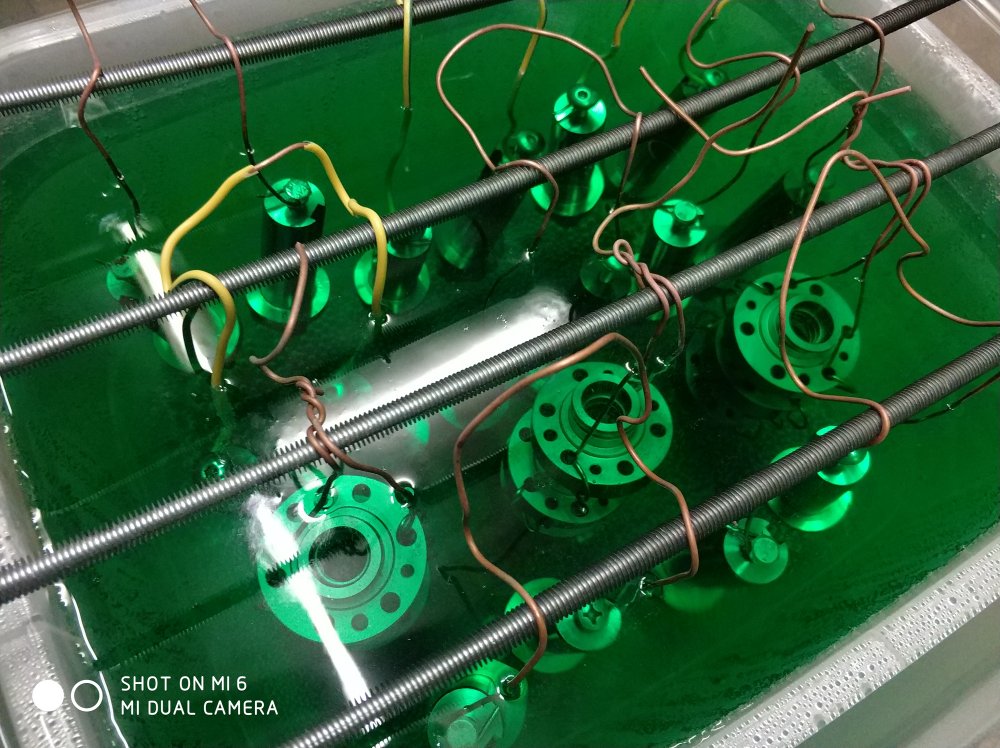

Гальваническое покрытие цинк-никель. Нанесение покрытий цинк-никель из кислого электролита

Главная » Литература » Статьи » Гальваническое покрытие цинк-никель

Исследования свойств покрытия, полученного с помощью кислого электролита. Покрытие цинк-никель можно получить как с помощью щелочного, так и с помощью кислого электролита.

Щелочные процессы для нанесения сплава цинк-никель придают поверхности блеск, отличаются высокой рассеивающей и кроющей способностью даже при обработке деталей сложной конфигурации. Эти свойства делают щелочные электролиты цинкования экономически выгодными и удобными в использовании.

Катодный выход по току щелочных процессов обычно варьируется в пределах 40-60% для свежих растворов, по мере использования электролита этот показатель снижается в силу скопления в ванне продуктов органического распада, а также образования углекислого натрия. Как правило, никель вводится в раствор посредством запатентованных добавок, что удорожает стоимость процесса получения покрытия.

Катодный выход по тока кислотных процессов для осаждения сплава цинк-никель составляет около 95%. Никель, входящий в состав раствора для обработки, содержится в солях, широко доступных на отраслевом рынке. Корректировка электролита (с целью увеличения концентрация никеля) выполняется с помощью растворимых никелевых анодов либо никелевых солей. В связи с этим стоимость кислотного процесса оказывается гораздо более низкой, чем стоимость щелочного, с учетом потребления химикатов. Кроме того, кислотный электролит обеспечивает большую производительность благодаря более высокому выходу по току. И, как известно, кислые растворы для нанесения сплава цинк-никель идеально подходят для осаждения покрытия на изделия из чугунного литья под действием постоянного тока, например, для осаждения гальванического покрытия на тормозные скобы.

Процесс получения покрытия цинк-никель из кислого электролита отличается определенными сложностями, что делает его менее удобным для применения в промышленных условиях. Цинковые аноды растворяются в кислых хлористых электролитах, вызывая трудности с контролированием концентрации цинка в растворе.

Цинковые аноды растворяются в кислых хлористых электролитах, вызывая трудности с контролированием концентрации цинка в растворе.

Чтобы сделать возможным использование растворимых никелевых анодов, применяется двойное выпрямление тока. В последнее время появились запатентованные нерастворимые аноды, позволяющие избежать двойного выпрямления. При обеднении электролита цинком или никелем используются специальные соли. Применение этих мер увеличит стоимость процесса (по сравнению с методом, использующим растворимые аноды), однако в первом случае значительно упрощается процедура получения покрытия в целом, а общая ее общая стоимость составит половину стоимости щелочного процесса.

Распределение сплава при заданной плотности тока в кислом электролите зависит от типа проводящей соли и наличия в растворе комплексообразователя. Чтобы добиться состава сплава, необходимого в соответствии с требованиями автомобильной отрасли в отношении коррозионной стойкости, на обрабатываемые изделия необходимо нанести слой, на 12-15% состоящий из никеля, равномерно распределенного по поверхности детали. По мнению Болдвина и его коллег, сплав, в котором содержание никеля превышает 21%, не способен обеспечить катодную защиту стальной поверхности. Что касается внешнего вида, сплав цинк-никель с содержанием никеля более 21% образует при электрохимическом осаждении слой черного цвета.

По мнению Болдвина и его коллег, сплав, в котором содержание никеля превышает 21%, не способен обеспечить катодную защиту стальной поверхности. Что касается внешнего вида, сплав цинк-никель с содержанием никеля более 21% образует при электрохимическом осаждении слой черного цвета.

ОПЫТЫ И ВЫВОДЫ

В ходе экспериментов были исследованы три различных щелочных процесса нанесения сплава цинк-никель, описанных в Таблице I. Все они широко используются на современных производственных предприятиях. Раствор I был приготовлен на основе хлористого аммония, раствор II, не содержащий комплексообразователя, – на основе хлористого калия. В основе раствора III также использовался хлористый калий, однако в электролит был также добавлен мягкий комплексообразователь.

Таблица I.

Результаты исследования кислых электролитов для осаждения сплава цинк-никель

| Электролит 1 | Электролит 2 | Электролит 3 | |

| Zn, г/л | 32 | 55 | 36 |

| Ni, г/л | 25 | 29 | 30 |

| Nh5Cl , г/л | 253 | — | — |

| KCl, г/л | — | 245 | 232 |

| Гидроксид аммония, мл/л | 60 | — | — |

| Борная кислота, г/л | — | 20 | 20 |

| рН | 5,7 | 5,4 | 5,5 |

| Запатентованные добавки | 60 мл/л | 180 мл/л | 25 мл/л |

| Комплексообразователь | — | — | 200-350 мл/л |

Катоды из малоуглеродистой стали, размерами 20 на 8 см, подвергли электрохимической обработке в 500-миллилитровой ячейке Тосея (также известной, как длинная ячейка Хула) при магнитном перемешивании. Продолжительность обработки составила 10 минут, плотность тока – 10 А. Содержание сплава было исследовано посредством рентгенографии с помощью спектрометра Seiko, модель SE 5120. Замеры делались в нескольких точках, расположенных на расстоянии 2 см друг от друга на участке высокой плотности тока.

Продолжительность обработки составила 10 минут, плотность тока – 10 А. Содержание сплава было исследовано посредством рентгенографии с помощью спектрометра Seiko, модель SE 5120. Замеры делались в нескольких точках, расположенных на расстоянии 2 см друг от друга на участке высокой плотности тока.

Результаты исследований образца, обработанного в электролите 1 на основе хлористого аммония, приведены на рисунке 1. Как видно из таблицы, образец демонстрирует отклонение от нормы, типичное при осаждении цинка с элементами группы железа. При снижении плотности тока отмечается сокращение содержания никеля в осажденном слое. Повышение температуры раствора увеличивает содержание никеля в покрытии, но не изменяет характеристик покрытия.

Рисунок 1.

Электролит 1. Отношение распределения сплава к плотности тока.

С практической точки зрения, участки на катоде, начинающиеся от края высокой плотности и заканчивающиеся на расстоянии 10 см от него, являются индикатором плотности тока обрабатываемой поверхности. Это свойство позволяет наносить сплав с содержанием от 10 до 15 %, который обеспечивает необходимый уровень коррозионной стойкости и так называемую протекторную защиту стали.

Это свойство позволяет наносить сплав с содержанием от 10 до 15 %, который обеспечивает необходимый уровень коррозионной стойкости и так называемую протекторную защиту стали.

Рисунок 2. Электролит 2. Распределение сплава.

Результаты исследований образца, обработанного в электролите 2, приведены в рисунке 2. Поведение раствора 2 при осаждении сплава отличается от поведения раствора 1. Электролит 2 характеризуется отклонением от нормы при любых плотностях тока, однако при минимальной плотности тока ему свойственно поведение, близкое к нормальному осаждению. При повышении температуры это свойство усиливается.

Таблица II. Зависимость состава сплава от плотности тока

| 4,0 ASD | 2,0 ASD | 1,0 ASD | 0,2 ASD | ||

| Электролит 1 | % Ni | 12,0 | 12,3 | 4,3 | 1,2 |

| (хлористый аммоний) | Толщина слоя, µм | 13,8 | 7,0 | 4,3 | 1,2 |

| Электролит 2 | % Ni | 12,1 | 12,2 | 13,4 | 15,5 |

(хлорид калия с/без комплексообразователя) |

Толщина слоя, µм14,38,23,81,1

Что касается практического применения, электролит 2 экономически не выгоден. Содержание никеля в слое, полученном при стандартной плотности тока, варьируется от 6 до 15%.

Содержание никеля в слое, полученном при стандартной плотности тока, варьируется от 6 до 15%.

Несмотря на то, что этот раствор обеспечивает высокую коррозионную стойкость и протекторную защиту стали, он представляет собой определенные сложности с точки зрения соответствия требованиям к осажденным сплавам согласно стандартам автомобилестроения. Кроме того, при выполнении процесса необходимо поддерживать рабочую температуру раствора на уровне 33 ±2°C во избежание превышения 20%-ной концентрации никеля, которое негативно сказывается на внешнем виде осажденного слоя, равно как на его способности обеспечивать протекторную защиту стали.

На рисунке 3 отображены результаты испытаний образцов, обработанных в растворе 3. Характеристики полученного покрытия схожи с результатами испытаний покрытий, полученных с помощью электролита 2, однако склонность к стандартному поведению подавляется путем увеличения концентрации комплексообразователя. Чтобы получить покрытие, соответствующее требованием автопроизводителей, следует тщательно контролировать концентрацию никеля и комплексообразователя в растворе. Как показывает практический опыт, электролит 3 позволяет осадить в подвесочной линии слой с содержанием никеля, варьирующимся от 12 до 14%. Способность раствора осаждать сплавы с содержанием никеля от 12 до 14% без добавления черных высоколегированных сплавов при низких плотностях тока в барабанах зависит от конфигурации изделия, силы тока и перемешивания.

Как показывает практический опыт, электролит 3 позволяет осадить в подвесочной линии слой с содержанием никеля, варьирующимся от 12 до 14%. Способность раствора осаждать сплавы с содержанием никеля от 12 до 14% без добавления черных высоколегированных сплавов при низких плотностях тока в барабанах зависит от конфигурации изделия, силы тока и перемешивания.

Рисунок 2. Электролит 2. Распределение сплава.

Для проведения рентгенографии образцы из малоуглеродистой стали были обработаны электрохимическим способом в стандартной ячейке Хула с перемешиванием «пропеллером» при 2 А в течение 10 минут. Составы сплавов в зависимости от плотности тока приведены в Таблице II. Химический состав и толщина осажденного сплава были определены с помощью рентгенографии с помощью дифрактомера D8 Discover, оснащенного детектором GADDS, производства компании «Bruker Analytical X-Ray Systems, Inc.».

Рисунок 4.

На Рис. 4 представлен результат рентгенографии образца, обработанного в электролите 1. Вне зависимости от плотности тока в сплаве зафиксированы фазы Ni 5 Zn 21. Изменения плотности тока никак не отражаются на фазах сплава, лишь незначительно меняя текстуру образуемого сплава. Качественный анализ рентгеновского снимка выявил единственно просматриваемую при 4 ASD ориентацию – ориентацию (330). При увеличении плотности тока появляется ориентация (600), которая продолжает рост даже при снижении плотности тока.

4 представлен результат рентгенографии образца, обработанного в электролите 1. Вне зависимости от плотности тока в сплаве зафиксированы фазы Ni 5 Zn 21. Изменения плотности тока никак не отражаются на фазах сплава, лишь незначительно меняя текстуру образуемого сплава. Качественный анализ рентгеновского снимка выявил единственно просматриваемую при 4 ASD ориентацию – ориентацию (330). При увеличении плотности тока появляется ориентация (600), которая продолжает рост даже при снижении плотности тока.

Рисунок 5.

Рис. 5 представляет собой результат рентгенографии сплава цинк-никель, осажденного из электролита 2. При любой плотности тока присутствует единственная фаза Ni 5 Zn 21. Изменения плотности тока значительно сказываются на текстуре поверхности. Качественный анализ снимка показал, что ориентация (600) является доминирующей, среди тех, которые удалось зафиксировать при 4 ASD. При снижении плотности тока усиливается ориентация (330). При 0,2 ASD ориентация 330 преобладает над ориентацией (600).

Слой, осажденный из раствора на основе калия, обладает характеристиками, противоположными характеристикам покрытия, полученного с помощью электролита на основе хлористого аммония.

ЗАКЛЮЧЕНИЕ

Слой, полученный путем осаждения сплава цинк-никель из кислого электролита, имеет фазу Ni 5 Zn 21 при массовой доле никеля от 12 до 15%. Покрытия, осажденные из хлористого аммония, обладают кристаллической ориентацией по отношению к плотности тока, противоположной ориентации, зафиксированной у покрытий, полученных с помощью раствора на основе хлорида калия. Влияние этого фактора на такие свойства покрытия, как внутреннее напряжение и пластичность, а также возможность последующего осаждения, нуждается в дополнительном исследовании.

Растворы хлористого аммония для осаждения сплава цинк-никель позволяют получить покрытия, содержание никеля в которых при заданной плотности тока являются более предпочтительными для предприятия с экономической точки зрения. Кроме того, электролиты на основе хлористого аммония, подходят как для обработки в барабанах, так и для применения на подвесочной линии. В случаях, когда в силу каких-либо причин использование хлористого аммония запрещено, предприятие может эффективно заменить его раствором на основе хлорида калия, предлагаемого многими поставщиками.

В случаях, когда в силу каких-либо причин использование хлористого аммония запрещено, предприятие может эффективно заменить его раствором на основе хлорида калия, предлагаемого многими поставщиками.

Чтобы контролировать состав сплава на участках минимальной плотности тока, рекомендуется использовать мягкий комплексообразователь. Несмотря на то, что на отраслевом рынке имеется большое количество технологий на основе хлорида калия, не требующих использования комплексообразователя, они не нашли широкого применения на промышленных предприятиях в силу повышенного содержания никеля под воздействием минимальной плотности тока и необходимости поддерживать строго определенную температуру.

| Скачать файл — |

Гальванические покрытия

Гальванические покрытия

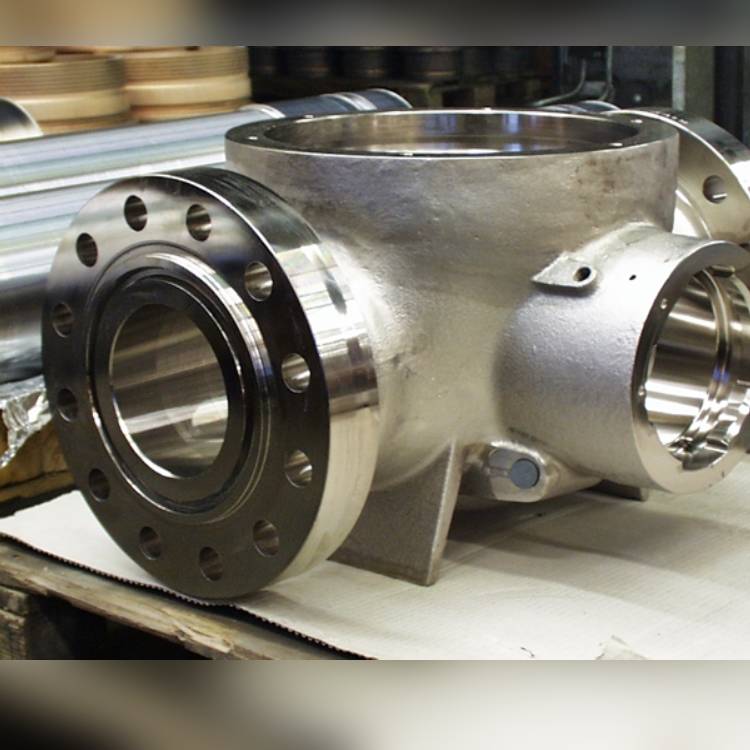

Гальванические покрытия наносятся на детали для их противокоррозионной защиты и для придания автомобилю требуемого внешнего вида.

В зависимости от назначения гальванические покрытия делятся на защитные, предохраняющие металлические детали от коррозии, и защитно-декоративные, которые наряду с защитными свойствами придают деталям хороший внешний вид.

Примером защитных покрытий, наносимых на стальные детали и не требующих декоративной отделки, являются цинковые и применяемые реже кадмиевые.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Защитно-декоративные покрытия бывают двухслойные (никель-хром) и трехслойные (медь-никель-хром). Они наносятся на изделия, изготовленные из стали, сплавов меди и цинка, а также синтетических материалов. Чаще всего эти покрытия используются для декоративной отделки внутренних деталей автомобиля, которые меньше всего подвержены коррозионному содействию, деталей внешней отделки кузова (стеклоочистители, дверные ручки, молдинги и т. п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

Рис. 1. Схема коррозионного разрушения стального основания:

а — анодное цинковое покрытие; б — катодное никелевое покрытие

Характеристика некоторых гальванических покрытий, используемых в автомобилестроении

В зависимости от механизма защиты металла основания гальванические металлопокрытия делятся на анодные и катодные.

Анодные покрытия имеют в определенных коррозионных средах более отрицательный электродный потенциал, чем потенциал защищаемого металла. В случае повреждения покрытия или при наличии в покрытии пор происходит разрушение электролитом не металла основания, а самого покрытия. Анодные покрытия защищают металл одинаково от механических и электрохимических повреждений. На рис. 1, а приведена схема процесса коррозионного разрушения анодных покрытий, к которым относятся цинковые и кадмиевые.

Катодные металлические покрытия обладают в определенных коррозионных средах более положительным электродным потенциалом, чем потенциал металлической основы. Примером катодных покрытий для стальных деталей являются покрытия из никеля и меди. Катодные покрытия надежно защищают металлическую основу от коррозии только в случае, когда оно непроницаемо, т. е. при отсутствии пор, трещин, отколов и а) отслоений. В случае обнажения металла основания в электролитической среде образуется гальванический элемент, в котором металл покрытия является катодом, а металл основания — анодом. В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

Некачественно выполненные катодные покрытия вызывают в открытых местах сильную коррозию. Катодное покрытие защищает металл только механическим действием, являясь изолятором между защищаемой поверхностью и коррозионной средой. Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защита металлических деталей цинковыми и кадмиевыми покрытиями. Защитные свойства цинковых и кадмиевых слоев, используемых в качестве анодных покрытий, улучшаются при увеличении толщины слоя. Интенсивность разрушения этих покрытий коррозией определяется видом покрытия, шероховатостью поверхности и качеством дополнительной обработки, выполняемой перед нанесением защитного слоя. На практике широко используются цинковые покрытия, так как процесс их нанесения оправдан технически и экономически. Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Кадмиевые покрытия используются только тогда, когда имеется опасность непосредственного воздействия на защищаемые поверхности растворов солей и в случае скапливания влаги на этих поверхностях.

Цинковые покрытия наносятся толщиной 5—40 мкм, а кадмиевые — 5—25 мкм. Однако применение кадмиевых покрытий толщиной более 12 мкм, как правило, экономически невыгодно. К недостаткам кадмиевых покрытий по сравнению с цинковыми следует отнести их высокую стоимость, дефицитность и высокую токсичность кадмия.

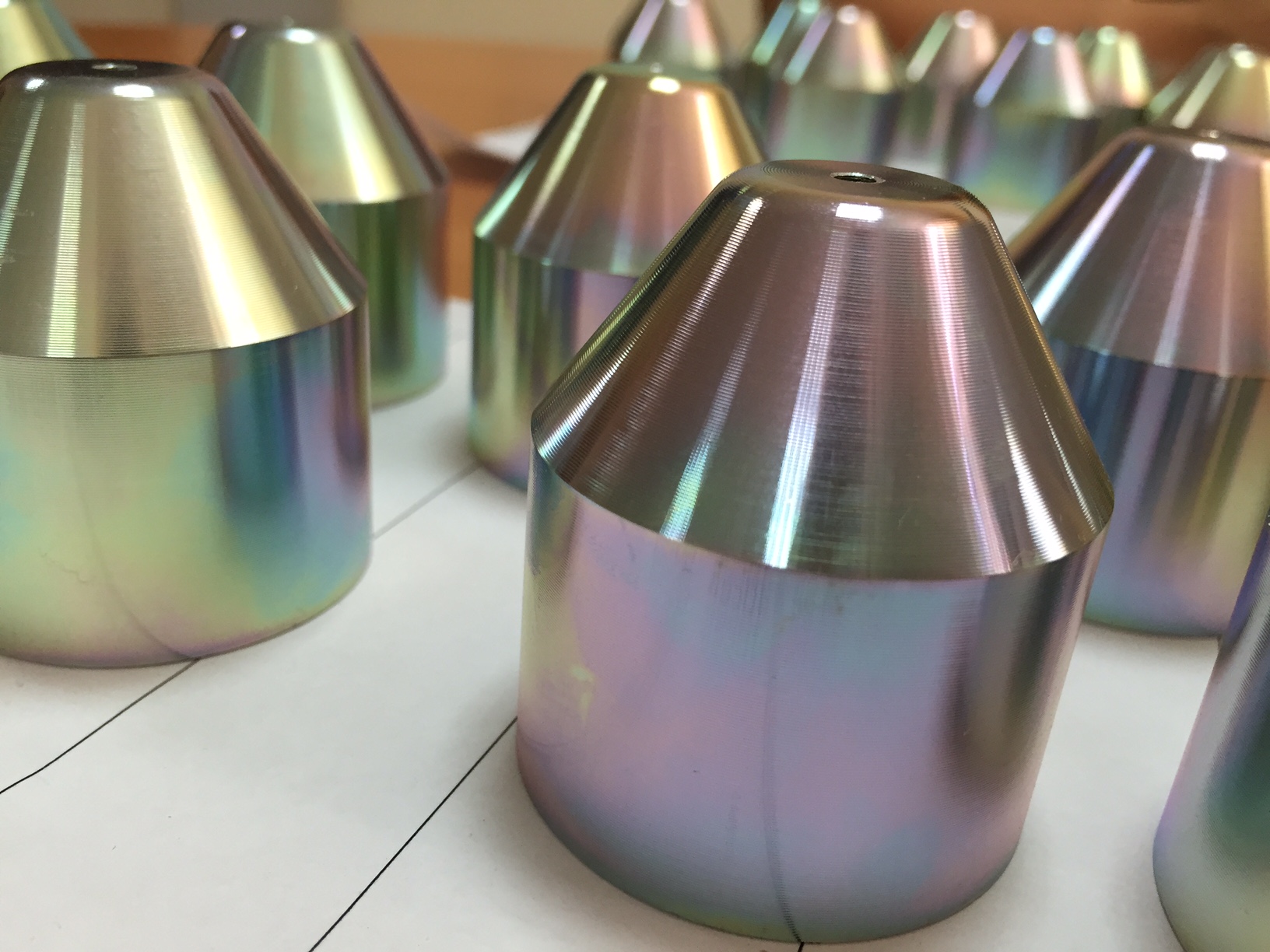

Сейчас широко применяется хроматирование (пассивирование) всех оцинкованных и кадмированных деталей. Выполняется этот процесс сравнительно просто (детали погружаются в ванну с раствором на несколько секунд), но позволяет значительно повысить противокоррозионную стойкость этих покрытий и увеличить их прочность. В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

Защитно-декоративные покрытия никель-хром и медь-никель-хром, применяемые для металлических деталей. Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Если поврежденное место поверхности с покрытием медь-никель-хром соприкоснется с электролитом, то создается гальванический элемент, в котором слой хрома становится катодом, а слой никеля, открытый в порах или трещинах, — анодом.

В этом элементе большая катодная поверхность (хрома) и очень маленькая анодная (никеля) создают условия, которые вызывают особенно быструю коррозию никеля. Коррозионное разрушение концентрируется в отдельных рассеянных точках, где происходит дальнейшее проникновение агрессивных компонентов через слой никеля и меди до самой поверхности стального основания (рис. 2), вызывая его коррозию под покрытием.

Большое значение при использовании никелевых и медных слоев имеет их сплошность.

Чем более сплошными являются эти слои, тем больше антикоррозионная устойчивость всего покрытия.

Уменьшения пористости покрытия можно добиться:

— увеличением толщины отдельных слоев, что позволяет закрыть поры, проникающие до металла основания;

— увеличением общего числа слоев в покрытии;

— дополнительным механическим полированием промежуточных слоев;

— выполнением требований технологического процесса, систематическим контролем, очисткой и ремонтом гальванических ванн;

— защитой покрытия восковыми препаратами.

Рис. 2. Коррозия трехслойного покрытия медь-никель-хром (сильно увеличено):

Чем толще слой никеля или чем меньше разность потенциалов слоев хрома и никеля в данной коррозионной среде, тем лучшую защиту металлической основы от коррозии будет обеспечивать покрытие. Следует обратить внимание на то, что никелевые блестящие однослойные покрытия вследствие их более отрицательного потенциала, имеют меньшую коррозион. ную устойчивость по сравнению с матовыми никелевыми слоями. Это объясняется наличием в никелевой ванне серы, которая попадает туда из блескообразующих добавок.

Важными факторами, определяющими противокоррозионные свойства покрытия, являются расположение и интенсивность появления пор и микротрещин в слое хрома. При большом числе мелких пор и микротрещин в слое хрома увеличивается анодная поверхность (вследствие обнажения никеля в местах пор и трещин), что, в свою очередь, уменьшает интенсивность образования коррозионных язв. Другая возможность повышения коррозионной устойчивости многослойных покрытий состоит также в нанесении совершенно сплошных хромовых слоев, не имеющих ни пор, ни трещин. Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Раньше в качестве многослойного покрытия применяли никель-хром. Затем это покрытие заменили трехслойным покрытием медь-никель-хром, используя медь, как первый подслой. Притом необходимо выполнять полирование в следующей последовательности: металл основания, медный слой, никелевый слой. Непосредственной причиной применения меди в первый период пользования этими покрытиями было большее распространение цианистых ванн для меднения, чем никелевых. Теперь слой меди вводится в большинстве случаев из экономических соображений, так как позволяет расходовать меньшее количество никеля и получать более гладкие поверхности путем нанесения блестящих медных покрытий или применением полирования их перед нанесением никелевого слоя.

В последние годы, чтобы избежать применения токсичных цианистых электролитов для меднения, в качестве первого основного подслоя наносится никелевое покрытие, на него — слой меди из кислого электролита, а на слой меди поочередно слои никеля и хрома.

Ввиду того что никель по отношению к стали является катодным покрытием, необходимо, чтобы в его слое не было никаких пор. Для обеспечения полной противокоррозионной защиты металла минимальная толщина покрытия должна быть не менее 20—25 мкм. Толщина никелевых слоев в зависимости от условий эксплуатации деталей обычно составляет 10— 40 мкм. При этом, как было сказано выше, часто наносят два или три слоя никеля, причем каждый в своей ванне.

Согласно действующим рекомендациям ИСО, минимальная толщина подслоя меди при покрытии стальных изделий должна составлять 10, 15 или 20 мкм, в зависимости от условий эксплуатации изделий, рода и толщины никелевых и хромовых слоев. На изделиях из сплавов цинка, получаемых литьем, минимальная толщина подслоя меди должна быть 8 мкм.

Внешний слой хрома защищает никелевую поверхность от потускнения и изменения цвета, а также повышает ее устойчивость к истиранию. Установлено, что толщина и структура внешнего хромового слоя оказывают существенное влияние на защитные свойства всего многослойного покрытия. До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

Другим методом усиления коррозионной устойчивости покрытия медь-никель-хром является электролитическое хрома-тирование внешнего слоя хрома.

Толщина покрытий в зависимости от назначения автомобильных деталей. При выборе толщины покрытий никель-хром и медь-никель-хром для отдельных деталей автомобилей учитываются вид и состояние поверхности металлической основы, а также расположение детали на автомобиле, ее функциональное назначение и дополнительное, кроме коррозионного, воздействие механических и других факторов.

Вид металла определяет возможность использования того или иного гальванического покрытия. Например, нельзя непосредственно покрывать детали из сплава цинка никелевым покрытием, не нанеся прежде медного подслоя. Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Состояние поверхности металлической основы определяется Шероховатостью, которая обеспечивается полированием перед нанесением покрытия. Полирование относится к наиболее трудоемким и дорогостоящим операциям в процессе электрохимического осаждения металла. Допускаемая максимальная высота микронеровностей поверхности металлического основания перед Занесением защитно-декоративных покрытий составляет 0,8 мкм. [олько соблюдая такие требования, можно обеспечить возможность получения покрытий с хорошими декоративными и защитными свойствами. При подготовке поверхности деталей из сплавов цинка, полученных литьем под давлением, процесс полирования требует особого внимания. Чрезмерное полирование поверхности этих отливок может привести к полному удалению литейной корки, что, в свою очередь, скажется весьма отрицательно на качестве покрытия. Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Кроме места установки деталей (внутри или снаружи автомобиля, выше или ниже 50 см от поверхности дороги), следует учитывать дополнительную опасность повреждений, связанных с условиями работы. Например, для низкорасположенных внешних деталей автомобиля надо принимать во внимание обрызгивание грязью, воздействие снега с солью, песком, гравием, применяемыми во время гололедицы на дорогах. Поверхность ручек дверей истирается и корродирует от действия пота РУК.

При разработке конструкции детали и выборе вида и толщины покрытия на чертеже должны особо указываться лицевые поверхности и такие, качество поверхности которых определяет работоспособность изделия в целом.

В зависимости от места установки детали на автомобиле и условий их работы польскими государственными стандартами (PN) предусмотрены четыре группы покрытий: для легких (J1) и умеренных (У) условий работы (элементы внутреннего оборудования автомобиля, не подверженные истиранию), тяжелых (Т) условий (элементы внутреннего оборудования, подверженные истиранию, и наружные детали, расположенные выше 50 см от поверхности дороги) и для особо тяжелых (ОТ) условий (наружные детали, установленные ниже 50 см от поверхности).

Защитно-декоративные покрытия медь-никель-хром на деталях из пластмассы. Применение автомобильных деталей из полимеров началось приблизительно с 1965 г. Пластмассы типа АБС, получаемые сополимеризацией акрилонитрила, бутадиена и стирола, а также полипропилен можно покрывать защитно-декоративными покрытиями.

Пластмассы, главным образом типа АБС, с гальваническими покрытиями получают все более, широкое распространение в автомобильной промышленности. Из них изготавливают облицовки радиатора, рамки фар, корпуса плафонов и фонарей, наружные декоративные элементы.

Главной проблемой при нанесении гальванических покрытий является получение соответствующей адгезии их с поверхностью пластмассы. Специфические свойства пластмасс АБС позволяют этого достигнуть. В ней находится некоторое количество свободного полибутадиена в дисперсном состоянии, т. е. в виде мелких шарообразных частичек размером не более 1 мкм. Частицы полибутадиена под влиянием правильно подобранных соответствующих окислительных растворов подвергаются травлению. В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

Основные операции процесса нанесения покрытия следующие: обработка поверхности пластмассы для получения хорошей адгезии металла с пластмассой; придание поверхности требуемой электропроводности нанесением металлического покрытия химическим способом; увеличение толщины металлического покрытия или последовательное нанесение металлических покрытий обычным электрохимическим методом.

Изготовление деталей из пластмассы (вместо металла) с последующим нанесением гальванических покрытий позволяет значительно снизить,затраты на производство деталей. Кроме того, масса изделий из пластмасс типа АБС в 2—3 раза меньше массы деталей, изготовленных из алюминия, и в 5—7 раз меньше деталей из стали и сплавов цинка. Пластмассы типа АБС практически не подвергаются коррозии и при повреждении гальванического покрытия можно не опасаться ее появления.

Анодирование деталей из алюминия. Анодированные блестящие алюминиевые детали применяются в автомобильной промышленности около 15 лет. Из них обычно изготавливаются различного рода рамки и декоративные накладки.

Тонкий окисленный слой, образовывающийся на алюминии и его сплавах в естественных условиях, не обеспечивает достаточной прочности при трении и надежной защиты от коррозии. Покрытие на алюминии при анодировании получается путем искусственного утолщения тонкого окисного слоя, образовавшегося на поверхности металла естественным способом.

В результате анодирования на алюминиевой поверхности получается тонкий микропористый слой покрытия, который после уплотнения придает поверхности алюминия хорошие антикоррозионные свойства и большую твердость и имеет необходимую адгезию с металлом основания.

В случае нанесения слоя на поверхности деталей из чистого алюминия или алюминия, содержащего в качестве легирующих элементов магний и кремний, образующих бесцветные окислы, анодные покрытия небольшой толщины получаются прозрачными и бесцветными.

Толщина анодного слоя на алюминиевых деталях автомобилей чаще всего достигает 5—10 мкм. Анодированная поверхность обладает блеском и имеет светло-серебристый цвет. Такое покрытие создается аморфным окислом алюминия А1203, который после уплотнения в горячей дистиллированной воде или в водяном паре переходит в гидратированный окисел алюминия. Уплотнение слоя сводится к закрытию пор, имеющихся в оксидных покрытиях. Благодаря пористой структуре оксидного покрытия алюминий легко можно красить органическими и неорганическими красителями.

Оксидные пленки на алюминии отличаются, как правило, высокой противокоррозионной стойкостью в промышленной и морской атмосфере. Однако они чувствительны к действию Щелочей, например соды, извести и цементной пыли, которые вызывают повреждение окисного слоя.

Технологические процессы нанесения гальванических покрытий на автомобильные детали

В данном разделе пособия приводится технология нанесения на металлические и пластмассовые детали покрытия медь-никель-хром, а также процесс анодирования деталей из сплавов алюминия.

Нанесение покрытий на металлические детали. Ниже приведены типовые технологические процессы нанесения покрытий никель-хром и медь-никель-хром на автомобильные детали, изготовленные из стали и других металлов.

Нанесение покрытия никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка под струей холодной воды.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на стальные детали.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 20%-ной НС1.

6. Двукратная промывка в проточной воде.

7. Меднение в цианистой ванне.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Активирование разбавленной h3SO4.

11. Промывка.

12. Сушка.

13. Промывка.

14. Активирование разбавленной h3S04.

15. Промывка.

16. Никелирование.

17. Регенерирующая промывка.

18. Промывка в проточной воде.

19. Хромирование.

20. Промывка.

21. Сушка.

Нанесение покрытия никель-хром на детали из меди и ла- : туни.

1. Обезжиривание в трихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка под струей холодной воды.

5. Травление в 15%-ной h3S04.

6. Промывка в холодной воде.

7. Блестящее никелирование.

8. Регенерирующая промывка.

9. Промывка в проточной воде.

10. Хромирование.

11. Промывка.

12. Сушка.

Нанесение покрытия медь-никель-хром на детали из сплава цинка с алюминием.

1. Обезжиривание в грихлорэтилене.

2. Катодное обезжиривание.

3. Промывка в горячей воде.

4. Промывка в проточной воде.

5. Меднение в цианистом электролите с добавкой тетрата калия в течение 1—2 мин.

6. Промывка в проточной воде.

7. Анодное травление в 70%-ной h3S04.

8. Промывка в проточной воде.

9. Блестящее никелирование.

10. Регенерирующая промывка.

11. Промывка в проточной воде.

12. Хромирование.

13. Промывка.

14. Сушка.

Для нанесения покрытия на автомобильные детали, особенно в массовом производстве, применяются автоматические уст-ройства. В последние годы для снижения производственных расходов и одновременно для улучшения противокоррозионных свойств покрытий на автомобильных деталях введено много принципиальных изменений в технологию их нанесения.

Для улучшения противокоррозионных свойств многослойных покрытий применяют: никелевые покрытия двух- и трехслойные; хромовые покрытия, не имеющие трещин; микропористые хромовые покрытия; хромовые покрытия с микроскопическими трещинами; двухслойные хромовые покрытия; хромовые покрытия, прошедшие дополнительную электрохимическую обработку.

Нанесение покрытия медь-никель-хром на пластмассовые детали. На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.

1. Травление в растворе, содержащем серную кислоту, фосфорную кислоту и бихромат калия для усиления адгезии покрытия.

2. Нейтрализация в растворе сульфида натрия.

3. Сепибилизация в растворе хлористого олова.

4. Активация в растворе хлорида палладия.

5. Химическое осаждение меди из сульфатной ванны с добавлением натрий-калиевого тартрата и формальдегида.

6. Травление в растворе серной кислоты.

7. Увеличение медного слоя покрытия в сульфатной ванне электрохимическим методом. Толщина медного слоя должна быть в 2 раза больше толщины положенных на него покрытий и не менее 10 мкм.

8. Электрохимическое никелирование.

9. Электрохимическое хромирование.

Анодирование деталей из сплавов алюминия. Типовая технология анодирования автомобильных деталей представляет собой следующее.

1. Обезжиривание в органических растворителях или эмульсиях.

2. Травление в водном растворе гидроокиси натрия.

3. Анодирование в 20%-ном растворе серной кислоты.

4. Уплотнение в горячей дистиллированной воде или в водяном паре.

5. Сушка.

Лучшее химическое никелирование с ПТФЭ

PEN-TUF®/EN (Соосаждение химического никеля с ПТФЭ) или химическое никелирование с ПТФЭ

Химическое никелирование с ПТФЭ или PEN-TUF®/EN представляет собой химическое никелевое композитное покрытие содержащие частицы ПТФЭ, равномерно диспергированные в никель-фосфорной матрице. Во время процесса покрытия частицы ПТФЭ суспендируются в ванне с химическим никелем, создавая однородное совместное осаждение.

Сочетая смазывающую способность ПТФЭ со многими свойствами химического никеля, PEN-TUF®/EN подходит для широкого спектра технических применений. ПТФЭ является одним из самых смазывающих материалов, и при совместном напылении с химическим никелем он обеспечивает превосходное износостойкое покрытие с коэффициентом трения около 0,1. Содержание химического никеля в наших покрытиях PEN-TUF®/EN обеспечивает равномерную толщину покрытия, коррозионную стойкость и долговечность. Типичная толщина покрытия находится в диапазоне от 0,0001 до 0,0004 дюйма. Если требуется более толстое покрытие, можно нанести нижний слой никеля, полученного химическим способом.

Типичная толщина покрытия находится в диапазоне от 0,0001 до 0,0004 дюйма. Если требуется более толстое покрытие, можно нанести нижний слой никеля, полученного химическим способом.

Совместное осаждение PEN-TUF®/EN

Это химическое никелирование с продуктом из ПТФЭ создается за счет суспензии частиц ПТФЭ в ванне ЭН, что обеспечивает их равномерное распределение по всей матрице ЭН. Оба элемента наносятся совместно в процессе нанесения покрытия, в результате чего получается прочный, устойчивый к коррозии и износу материал с очень низким коэффициентом трения, идеально подходящий для широкого и постоянно растущего диапазона инженерных применений.

Infused PEN-TEF®/EN

Компания AST впервые применила покрытия PTFE/EN с нашим запатентованным покрытием Infused PEN-TUF®/EN. Этот композит из химического никеля представляет собой покрытие из химического никеля со средним содержанием фосфора, на которое напыляется ПТФЭ, который затем запекается в пористой структуре для придания исключительных свойств высвобождения. Типичная толщина покрытия составляет 0,0005″-0,002″.

Типичная толщина покрытия составляет 0,0005″-0,002″.

Преимущества химического никелирования с ПТФЭ

Однородное распределение частиц ПТФЭ и EN обеспечивает постоянно возобновляемый источник ПТФЭ при нормальном износе, что дает этому мощному материалу ряд технических преимуществ, в том числе: операций, устраняя необходимость в спреях для смазки форм и продлевая срок службы самой формы

Наши композиты ПТФЭ/никель без электролита можно наносить на различные подложки, включая нержавеющую сталь, медь, алюминий или латунь. Как и при стандартном EN-покрытии, автокаталитическая химическая реакция обеспечивает стабильно однородное и воспроизводимое осаждение, что делает возможным покрытие деталей неправильной формы, а также труднообрабатываемых внутренних поверхностей и полостей или сложных геометрических форм.

4 десятилетия лидерства в области услуг по нанесению химического никелирования

Наше современное оборудование включает в себя:

- 8 технологических линий EN для конкретных материалов и размеров

- Обладатель награды Colorado Environmental Leadership Award за инновационные программы переработки опасных отходов

- Удовлетворяет практически всем требованиям к нанесению химического никелирования с использованием ПТФЭ

- Обещание доставки всегда вовремя

Advanced Surface Technologies — национальный лидер в разработке, производстве и отделке качественных деталей для нефтегазовой, аэрокосмической, солнечной, электронной, автомобильной и других отраслей промышленности.

Позвоните нам сегодня, чтобы получить высококачественные, конкурентоспособные по цене, оперативные услуги по гальваническому покрытию поверхности и позволить нам превзойти ваши ожидания.

Запросить цену

Спецификации

PEN-TUF®/EN можно наносить на различные подложки, включая сталь, нержавеющую сталь, алюминий, титан, медь, магний и латунь, для улучшения характеристик движущихся частей, используемых в приложениях, несущих высокие/средние нагрузки. .

.

Состав:

| Никель | 84% – 85% по массе |

| Фосфор | 9% – 11% по весу |

| ПТФЭ | 8–9 % по массе (23–25 % по объему) |

| Частицы ПТФЭ | 0,3 – 0,4 мкм в диаметре |

| Плотность | 6,5 г/см3 |

Твердость:

| С покрытием | 32-35 РЦ |

| Термообработанный | 42-46°С (300°C/4 часа) |

Коэффициент трения:

| Влажное (белое масло) | 0,07-0,10 |

| Сухой | 0,1-0,2 |

Другие физические свойства:

| Износостойкость | Высокая скорость/низкая нагрузка Низкая скорость/умеренная нагрузка |

| Стойкость к истиранию (испытание Tabor Abrader) | Колесо CS-10; Загрузка 1000 г Потеря веса, 20 мг/1000 циклов |

| Коррозионная стойкость (солевой туман ASTM B-117) | Толщина 0,0002 дюйма (96 часов) |

| Электрическое сопротивление | 0,06 Ом на квадратный дюйм 0,00084″ толщина |

Advanced Surface Technologies Infused PEN-TUF®/EN — это идеальное покрытие для антиадгезивных и антикоррозионных применений. Это покрытие из химического никеля MidPhosphorus, на которое напыляется фторуглеродный ПТФЭ , который затем запекается в пористой структуре химического никеля, что обеспечивает исключительные свойства высвобождения.

Это покрытие из химического никеля MidPhosphorus, на которое напыляется фторуглеродный ПТФЭ , который затем запекается в пористой структуре химического никеля, что обеспечивает исключительные свойства высвобождения.

Свойства:

| Толщина | .0003-.002” |

| Твердость | 54-58 РЦ |

| Фосфор | 7%-9% по весу |

| Коррозионная стойкость | 100 часов солевого спрея при 0,0003” |

Дополнительная информация:

| Приложения | Электрические компоненты Структурные компоненты Бытовая электроника Медицина |

| Обслуживаемые отрасли | Автомобилестроение Аэрокосмическая отрасль Связь Компьютер Электроника Солнечная энергия Бытовая техника Нефтегазовое оборудование Медицинское оборудование Оборудование для отдыха Инструмент и штамп Фармацевтика |

| Сертификаты | Сертификат ISO 9001:2000 |

| Характеристики системы качества |

|

| Элементы системы защиты окружающей среды | Современная система обработки отходов с компьютерным управлением |

| Профессиональные ассоциации и награды |

. |

| Функции обслуживания |

|

Гальваническое покрытие никелем – преимущества, применение и процесс

Электроникелирование, также известное как гальваническое никелевое покрытие или электроосаждение никеля, становится все более популярным процессом для различных производственных применений. Электроникелирование — это процесс, в котором используется электрический ток для покрытия проводящего материала, обычно изготовленного из металла, тонким слоем никеля. Другие металлы, используемые для гальванического покрытия, включают нержавеющую сталь, медь, цинк и платину.

Преимущества гальванического никелирования (гальваническое никелирование)

В целом, гальваническое покрытие улучшает широкий спектр характеристик, изначально не присущих основному материалу. Вот некоторые из этих преимуществ:

- Повышенная коррозионная стойкость

- Повышенная твердость

- Повышенная прочность

- Износостойкость

- Повышенная пластичность

Никель считается пригодным для гальванического покрытия металлов, поскольку он обеспечивает превосходную пластичность, коррозионную стойкость и твердость. Электроникелирование также может улучшить яркость и внешний вид продукта. Различные химикаты для никелирования, включенные в процесс, позволяют получить что угодно: от полуглянцевого и полностью яркого косметического эффекта до матовой, жемчужной или атласной отделки.

Как работает электроникелирование

Для правильного переноса никеля на поверхность изделия к основному материалу необходимо приложить отрицательный заряд. Для этого изделие обычно подключают к выпрямителю, батарее или другому источнику питания с помощью токопроводящего провода. После прикрепления стержень из никеля соединяется аналогичным образом с положительной стороной выпрямителя или источника питания.

Для этого изделие обычно подключают к выпрямителю, батарее или другому источнику питания с помощью токопроводящего провода. После прикрепления стержень из никеля соединяется аналогичным образом с положительной стороной выпрямителя или источника питания.

После завершения начальных шагов основной материал погружается в раствор, содержащий соль с химическим составом, включая гальванический металл. При электроникелировании этот раствор состоит из воды и соли хлорида никеля. Под действием электрического тока, присутствующего в растворе, соль хлорида никеля диссоциирует на отрицательные ионы хлорида и положительные катионы никеля. Затем отрицательный заряд основного металла притягивает положительные ионы никеля, а положительный заряд никелевого стержня притягивает отрицательные анионы хлорида. В результате этой химической реакции никель в стержне окисляется и растворяется в растворе. Отсюда окисленный никель притягивается к основному материалу и впоследствии покрывает изделие.

Плотность тока в процессе гальванического никелирования

Электроникелирование включает широкий диапазон уровней плотности тока..jpg) Плотность тока напрямую определяет скорость осаждения никеля на основной материал: чем выше плотность тока, тем выше скорость осаждения. Однако плотность тока также влияет на адгезию покрытия и качество покрытия, при этом более высокие уровни плотности тока приводят к худшим результатам. Таким образом, оптимальный уровень плотности тока зависит от типа основного материала и конкретных результатов, которых требует конечный продукт.

Плотность тока напрямую определяет скорость осаждения никеля на основной материал: чем выше плотность тока, тем выше скорость осаждения. Однако плотность тока также влияет на адгезию покрытия и качество покрытия, при этом более высокие уровни плотности тока приводят к худшим результатам. Таким образом, оптимальный уровень плотности тока зависит от типа основного материала и конкретных результатов, которых требует конечный продукт.

Одним из способов избежать работы при более низкой плотности тока является использование прерывистого постоянного тока для гальванического раствора. Допуская от одной до трех секунд перерыв между каждыми восемью-пятнадцатью секундами электрического тока, высокая плотность тока может обеспечить более высокий уровень качества. Прерывистый ток также полезен для предотвращения нанесения покрытия на определенные участки основного материала.

Strike Электроникелирование

Другим решением проблемы плотности тока является включение ударного слоя в начальный процесс гальванического никелирования. Ударный слой, также известный как флэш-слой (флэш-никелирование), приклеивает тонкий слой высококачественного никелирования к основному материалу. Как только продукт покрывается слоем никеля толщиной до 0,1 микрометра, плотность тока более низкого качества используется для повышения скорости изготовления продукта. Когда различные металлы требуют нанесения покрытия на основной материал изделия, можно использовать чеканку. В тех случаях, когда никель плохо прилипает к основному материалу, например, медь может быть буфером перед процессом гальванического никелирования.

Ударный слой, также известный как флэш-слой (флэш-никелирование), приклеивает тонкий слой высококачественного никелирования к основному материалу. Как только продукт покрывается слоем никеля толщиной до 0,1 микрометра, плотность тока более низкого качества используется для повышения скорости изготовления продукта. Когда различные металлы требуют нанесения покрытия на основной материал изделия, можно использовать чеканку. В тех случаях, когда никель плохо прилипает к основному материалу, например, медь может быть буфером перед процессом гальванического никелирования.

Процесс предварительной обработки для гальванического никелирования

Надлежащая предварительная и последующая обработка основного продукта имеет прямое отношение к качеству и скорости осаждения гальванического никелирования. Чтобы обеспечить равномерную и качественную адгезию, химическая или ручная подготовка включает следующие три этапа:

Очистка поверхности перед обработкой: Очистка поверхности влечет за собой удаление загрязнений с помощью растворителей, абразивных материалов, щелочных очистителей, кислотного травления, воды или их комбинации.