Полуавтомат сварочный описание: Сварочные полуавтоматы

Содержание

Сварка автомат и полуавтомат чем отличаются

Автоматы, равно как и полуавтоматы, создают точные качественные сварные соединения различных материалов любой толщины. Из-за этого они востребованы на разных производственных площадках. Однако стоит подчеркнуть, что есть существенная разница в работе полуавтоматического агрегата и полностью автоматизированной установки.

СОДЕРЖАНИЕ

- Виды и принцип работы полуавтомата

- Техника сваривания металлов полуавтоматом

- Сварка в среде защитного газа

- Технология работы с алюминием

- Сварка с проволокой

- Правила выполнения сварочных работ

Виды и принцип работы полуавтомата

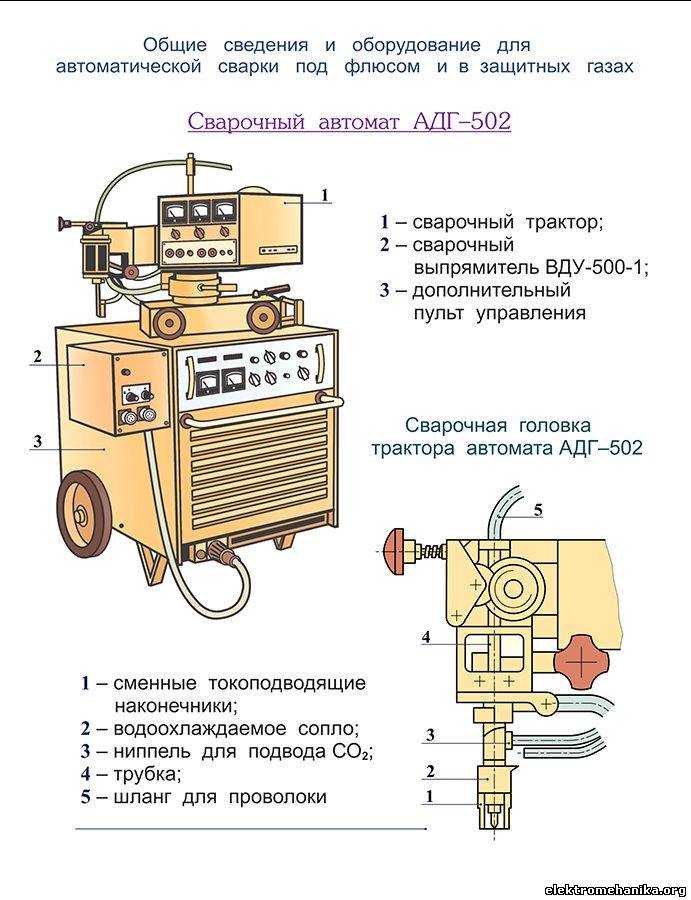

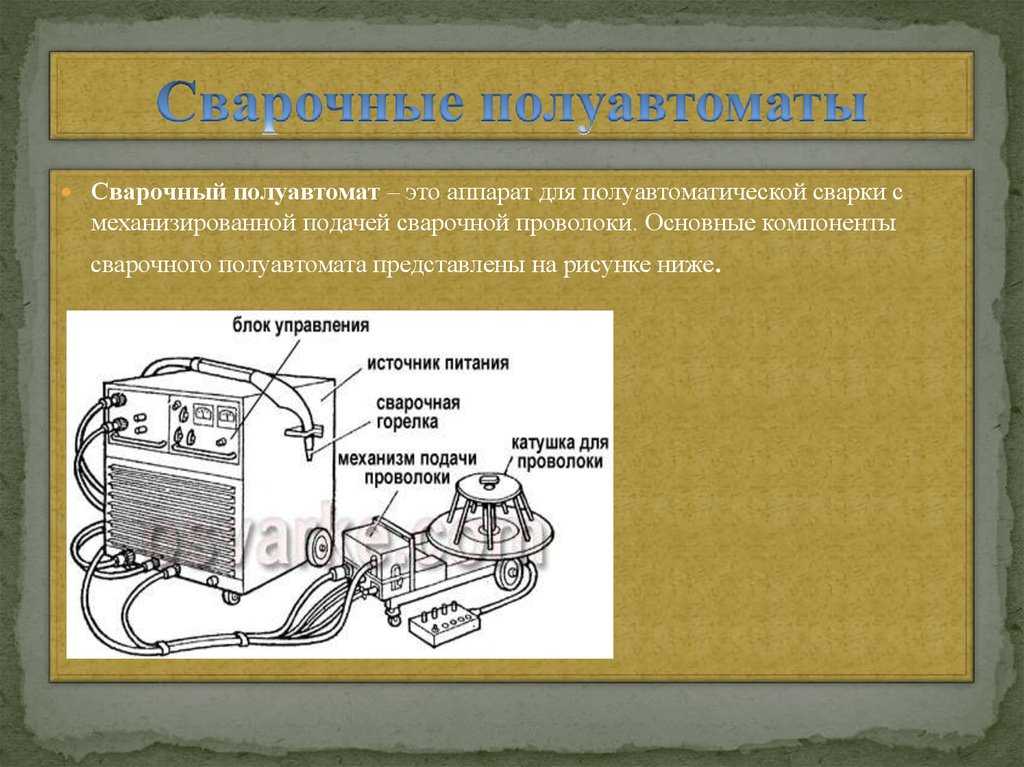

Основные компоненты сварочного аппарата:

- панель управления;

- механизм и рукав для подачи проволоки;

- бухта расходного материала;

- горелка;

- кабель энергоснабжения;

- шланг и редуктор подачи газа;

- газовый баллон;

- система управления;

- выпрямитель и нагреватель.

Подобное оборудование представлено в широком ассортименте, который упорядочен по возможностям и упорядочен по видам. Согласно общепринятой классификации сварочное оборудование делится на ручное, автоматическое и полуавтоматическое.

Самый простой тип – ручные сварки – идеально подходит для бытового использования, мастерских и других небольших производств. Автоматы и полуавтоматы характеризуются высокой производительностью и точностью обработки. Они являются составной частью производственных линий на больших и средних предприятиях. Помимо скорости работы они обеспечивают качественное соединение заготовок.

Читайте также: Плюсы ручной дуговой сварки

В силу объективных причин автоматическое оборудование стоит на порядок дороже по сравнению с установками бытового или полупрофессионального уровня. Системы комфортны в эксплуатации, поскольку требуется минимальное участие человека. Помимо этого, они отличаются более обширными функциональными возможностями и рассчитаны на длительный срок использования.

Лучше оценить достоинства автоматического оборудования позволяет понимание принципов его работы:

- внутри корпуса заключена бобина с намотанной на нее проволокой. Это расходный материал, заменяющий привычный электрод дуговой ручной сварки. Подается проволока в автоматическом режиме;

- расходный материал подводится к соплу газовой горелки, где плавится и становится элементом соединения металлических заготовок;

- стабильность дуги обеспечивается автоматической системой, которая поддерживает горение и синхронную подачу проволоки;

- оператор выбирает оптимальную скорость подачи расходного материала на основании скорости перемещения горелки и вида обрабатываемого металла.

Сварка автомат и полуавтомат имеют сходные принципы работы. Но есть и существенное отличие: в автомате буквально все процессы выполняются исключительно механизмами и контролируются системой управления. В полуавтоматах некоторые операции требуют вмешательства человека.

Полуавтоматическое сварочное оборудование делится на несколько видов в зависимости от эксплуатационных характеристик. Относительно способа защиты сварочного шва отличают полуавтоматы для работы под флюсом и в защитной газовой среде. По источнику питания они могут быть:

- однофазными. Для подключения достаточно обычной сети питания напряжением 220 Вольт. Важно, чтобы поддерживалось стабильное напряжение. Если оно будет «скакать», то сварочное соединение будет иметь дефекты;

- трехфазными. Обеспечивается высокое качество и беспроблемная работы оборудования.

Техника сваривания металлов полуавтоматом

Технология соединения металлов с использованием полуавтоматической установки очень важна с точки зрения качества выполнения работ. Важно добиться того, что с течением времени шов не утратит своих первоначальных характеристик.![]() Работа с полуавтоматом существенно отличается от технологических особенностей эксплуатации ручной дуговой сварки.

Работа с полуавтоматом существенно отличается от технологических особенностей эксплуатации ручной дуговой сварки.

Ниже рассмотрены основные приемы и техники выполнения сварочных работ с использованием полуавтомата.

Сварка в среде защитного газа

При необходимости в работе полуавтоматических установок может использоваться защитный газ. Это необходимо для того, чтобы отсечь атмосферный воздух от области сваривания и предотвратить окисления шва. При таком подходе значительно повышается прочность сварного соединения.

Для сварочных работ применяются разные инертные газы, но чаще всего востребованы углекислый и гелий. Выбор обуславливается их сравнительно невысокой стоимостью и небольшим расходом в процессе выполнения работы.

В случае использование углекислого газа важно добиться высокого качества подготовки рабочей поверхности. Чем тщательней будет очищена поверхность, тем меньше вероятность того, что где-то останется пыль, грязь, ржавчина или остатки краски. Зачищают кромки наждачной бумагой, металлической щеткой или болгаркой.

Зачищают кромки наждачной бумагой, металлической щеткой или болгаркой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Существует несколько технологических приемов выполнения сварочных работ полуавтоматом в защищенной среде:

- непрерывное сваривание. Требует навыков и является одним из наиболее сложных вариантов. Подразумевается, что горелка продет от начала до конца сварного шва без пауз и остановок;

- точечная автоматическая сварка. Заготовки соединяются с помощью большого количества сварных соединений, выполненных в виде точек, а не сплошным швом;

- коротким замыканием. Выбирается в большинстве случаев, когда требуется соединить два тонких стальных листа. Металл расплавляется импульсами, которые генерируются в результате спровоцированного короткого замыкания в сварочном аппарате. Расплав двух заготовок после остывания образует одну конструкцию.

При работе полуавтоматической установкой в среде защитного газа многие специалисты отдают предпочтение режиму переменного тока. Прежде всего, нужно правильно настроить параметры оборудования, учитывая тип и толщину металла. Расход газа определяется режимом сварки, а проволока расходуется со скоростью 4 см за минуту рабочего времени. Точнее выбрать оптимальные настройки можно с помощью таблиц ГОСТа.

После завершения подготовительных работ, можно приступать к сварке. Включается подача газа, затем подключается питание для возбуждения электрической дуги (инициируется прикосновением проволоки к поверхности заготовок). Затем нажимается кнопка пуска, которая включает механизм подачи расходного материала в зону выполнения сварочных работ.

Для получения высококачественного шва необходимо учесть некоторые очень важные нюансы:

- подача проволоки должна осуществляться строго прямо, но не вплотную к шву. Нужно сохранить беспрепятственный обзор сварочной ванны;

- между кромками свариваемых заготовок оставляется небольшой интервал;

- зазор определяется в зависимости от толщины заготовки.

1 мм – если изделие имеет стенки толщиной около 1 см. Если стенки толще, то зазор должен составлять примерно 10% от этой величины.

1 мм – если изделие имеет стенки толщиной около 1 см. Если стенки толще, то зазор должен составлять примерно 10% от этой величины.

Технология работы с алюминием

Полуавтомат обладает широким спектром возможностей, что позволяет сваривать разные металлы, включая и алюминий. В силу его особых свойств следует придерживаться специальных требований, чтобы получить хороший результат:

- на поверхности алюминия есть тонкий слой амальгамы, температура плавления которой существенно выше по сравнению с самим металлом. Поэтому для плавления требуется защитный газ;

- плавится алюминий очень быстро и обладает высокой текучестью. Желательно использовать подложку, которая позволит избежать многих неприятных моментов;

- для работы с алюминием лучше всего подходит режим обратной полярности с постоянным током. На горелке устанавливается положительный заряд, а на детали отрицательный.

Придерживаясь этих рекомендаций, сварщик быстро разрушит амальгаму и получит хорошего качества расплав. В итоге будет создан качественный сварной шов.

В итоге будет создан качественный сварной шов.

Сварка с проволокой

Полуавтомат позволяет работать как в газовой среде, так и без таковой. Можно сварить заготовки под флюсом. Но данный вариант больше подходит для промышленности и мало приемлем в быту из-за высокой стоимости флюса. Чтобы понять специфику метода, нужно обратить внимание на основные характеристики флюса – порошка, размещенного в средней части расходника.

Не рекомендуется применять самозащитные электроды в сочетании с полуавтоматической сваркой в случаях, когда требуется соединение тонких листов металла или же предстоит работа с среднеуглеродистой сталью. В противном случае не исключено образование дефектов – горячих трещин.

Повысить температуру дуги целесообразно для того, чтобы добиться полного расплавления порошка внутри защитного электрода. Достигается это за счет обратной полярности.

Правила выполнения сварочных работ

При выполнении серийных операций на промышленном производстве применяются автоматические или полуавтоматические сварочные установки. Основная разница между ними заключается в следующем:

Основная разница между ними заключается в следующем:

- в автомате подача расходных материалов и движение дуги механизировано;

- полуавтомат лишен автоматического перемещения сварочной дуги: она подается оператором.

Новичкам для работы на полуавтоматическом оборудовании потребуются практические навыки его использования. Стать мастером и постоянно получать качественный результат только после изучения всех тонкостей работы оборудования и отработки приемов на практике.

Важно не забывать о требованиях техники безопасности. В обязательном порядке следует использовать защитную маску и форму, чтобы избежать ультрафиолетового ожога. Ни в коем случае нельзя пренебрегать требованиям ГОСТов и правил, которые помогут предотвратить травмы.

Для того, чтобы исключить вероятность случайного брака, специалисты рекомендуют перед началом работ всегда делать пробный шов. Таким нехитрым способом можно убедиться в том, все ли настройки подобраны правильно. И всегда нужно помнить о том, что полуавтоматы не могут работать в режим «нон стоп». Периодически нужно делать технологические паузы.

Периодически нужно делать технологические паузы.

Читайте также: Сварочный инвертор для начинающих — какой выбрать

Чем отличается сварка автомат от полуавтомата

Оцените, пожалуйста, статью

12345

Всего оценок: 32, Средняя: 3

Лучшие сварочные полуавтоматы | Всё для Сварки

Содержание

- Чем отличаются бытовые, полупрофессиональные и профессиональные полуавтоматы

- Принцип работы полуавтоматов

- Рейтинг брендов полуавтоматов

- Наш топ и краткий обзор лучших полуавтоматов

Сварка MIG/MAG — одна из самых распространенных. Она производительна и не требует больших операционных затрат. Для работы нужны защитный газ для защиты сварочной ванны, однако доступна и самозащитная порошковая проволока, и аппарат.

Для MIG сварки используют инверторные источники питания с высоким КПД и хорошими сварочными характеристиками. Чтобы качественно сваривать металл разных видов и толщины аппарат должен соответствовать целям покупки по техническим данным.

Помогаем выбрать лучший сварочный полуавтомат, который будет удовлетворять ваши потребности дома, в гараже или мастерской.

Чем отличаются бытовые, полупрофессиональные и профессиональные полуавтоматы

Полуавтоматы применяют в бытовых, полупрофессиональных и профессиональных целях. Различаются они по характеристикам и габаритам. При этом компактные размеры — не всегда говорят о том, что аппарат предназначен исключительно для дома и дачи.

Бытовые модели для дачных работ

Это легкие, мобильные однофазные аппараты со встроенным проволокоподающим механизмом. В большинстве случаев максимальный сварочный ток не превышает 200 А, поэтому такие полуавтоматы — оптимальное решение для работы с конструкционной и нержавеющей сталью толщиной от 0,5 до 6 мм. Хорошие сварочники оснащены дополнительным функционалом: регулировкой индуктивности, дожиганием проволоки, холостым прогоном.

Полупрофессиональные полуавтоматы для гаража, ремонта в небольших мастерских

Небольшие аппараты в моноблочном исполнении. В зависимости от модели их подключают к одно- или трехфазной сети. Такой тип полуавтоматов отличает более высокая мощность, сваривать можно на токе до 300 А проволокой до 1,2 мм и работать с металлом толщиной до 10 мм, а также расширенный функционал и универсальность. Их могут оснащать функцией сварки прихваточным швом или 2Т/4Т и синергетическим управлением для быстрого выбора режимов. Полупрофессиональные аппараты позволяют использовать крупные катушки весом до 15 кг, что сокращает количество замен и время простоев.

В зависимости от модели их подключают к одно- или трехфазной сети. Такой тип полуавтоматов отличает более высокая мощность, сваривать можно на токе до 300 А проволокой до 1,2 мм и работать с металлом толщиной до 10 мм, а также расширенный функционал и универсальность. Их могут оснащать функцией сварки прихваточным швом или 2Т/4Т и синергетическим управлением для быстрого выбора режимов. Полупрофессиональные аппараты позволяют использовать крупные катушки весом до 15 кг, что сокращает количество замен и время простоев.

Профессиональные аппараты для производства

Полуавтоматы для профессиональных целей оснащают встроенными или выносными механизмами подачи проволоки. Они работают от трехфазной сети, имеют высокий выходной ток — от 350 А и более, сваривают проволокой до 1,6 мм. Аппараты имеют 4-роликовую подачу, многоступенчатую регулировку напряжения и заварки кратера. Есть модели, поддерживающие водяное охлаждение, которое можно подключать при необходимости.

Принцип работы полуавтоматов

Принцип работы аппаратов прост. Дуга горит между поверхностью металла и непрерывно подаваемой сварочной проволокой. Активный или инертный газ защищает дугу и сварочную ванну от попадания воздуха.

Дуга горит между поверхностью металла и непрерывно подаваемой сварочной проволокой. Активный или инертный газ защищает дугу и сварочную ванну от попадания воздуха.

В зависимости от газа и параметров процесса расплавленный металл переходит в сварочную ванну мелкими или крупными каплями. При импульсной дуге величина и частота падения капель регулируются.

Длинная дуга с крупнокапельным переносом возникает при сварке в окиси углерода или смеси с большим содержанием СО2. Из-за большой сварочной ванны она пригодна только для работы в положениях РА и РВ. Короткая дуга с мелкокапельным переходом возникает во всех защитных газах на малых токах. Такая сварка оптимальна для тонколистового металла, корневых проходов. Дуга с мельчайшими каплями появляется при сварке в аргоне и смесях с его преобладанием.

Для оптимальных условий и качественной сварки дуга не должна быть слишком короткой или слишком длинной.

Рейтинг брендов полуавтоматов

Цена сварочника зависит не только от характеристик, но и бренда. Мы составили рейтинг производителей из разных ценовых сегментов:

Мы составили рейтинг производителей из разных ценовых сегментов:

- Сварог. Предлагает широкий ассортимент полуавтоматов — от бытовых до промышленных и 5-летнюю гарантию на аппараты. В линейке три серии оборудования, позволяющие выбрать простую модель для периодического использования и мощный сварочник с расширенным функционалом и сварочным током до 500 А для ежедневной работы на производстве.

- Аврора. Производит полуавтоматы бюджетного сегмента, который подойдут для бытового и полупрофессионального использования, и более дорогие профессиональные и индустриальные. В линейке даже относительно недорогих аппаратов есть модели с синергетическим управлением.

- FoxWeld. Поставляет аппараты европейского производства для полупрофессиональных и профессиональных целей. Большинство младших моделей 3-в-1 — универсальны и могут использоваться для сварки разными способами. В линейке есть полуавтоматы с ПВ 100% на максимальном токе, которые могут работать без остановки длительное время и служат годами.

- Кедр. Выпускает полуавтоматы для профессиональной и промышленной сварки. Все аппараты мультифункциональны, индустриальные модели сертифицированы НАКС. Они подходят для работы на предприятии в тяжелых условиях и имеют ПВ 100% на токе в 500 А.

Для того, чтобы определить, какой сварочный полуавтомат лучше купить под ваши задачи, нужно определить: каковы планируемая толщина свариваемого металла и выходная мощность аппарата, его минимально необходимый функционал и бюджет.

Наш топ и краткий обзор лучших полуавтоматов

Мы сравнили характеристики разных моделей и расскажем, какие сварочные полуавтоматы хороши для разных целей и почему.

Бытовые полуавтоматы

Инвертор Аврора POLO 160 — компактный, легкий и недорогой однофазный полуавтомат с аналоговой панелью. Он подходит для использования в бытовых целях и новичкам. Максимальный сварочный ток 160 А — аппарат работает с проволокой до 0,8 мм и металлом толщиной до 6 мм. Для настройки режима достаточно установить скорость подачи проволоки. Значения силы тока и напряжения выбираются автоматически. Изменить длину дуги можно ручкой регулировки индуктивности.

Значения силы тока и напряжения выбираются автоматически. Изменить длину дуги можно ручкой регулировки индуктивности.

Для тех, кто хочет бюджетный полуавтомат с расширенным функционалом, оптимален Аврора Динамика 2000. Он подключается к однофазной сети, максимальный сварочный ток 180 А позволяет сваривать проволокой до 1 мм. Управление аналоговое — скорости подачи проволоки и напряжение настраиваются ручками. Регулировка индуктивности поможет уменьшить количество брызг.

Полупрофессиональные полуавтоматы

Хороший вариант для легкого режима работы — мобильный Аврора SPEEDWAY 180 SYNERGIC с отличными сварочными характеристиками для однофазного аппарата. Полуавтомат сам оптимизирует сварочные параметры, благодаря синергетическому управлению. Он универсален и подходит для сварки ММА, которую упрощает полный набор дополнительных функций: антистик, горячий старт, регулируемый форсаж дуги.

Если нужен полуавтомат с широкими возможностями, большим ПВ и сварочным током, рекомендуем REAL SMART MIG 200 BLACK. Он подходит для средних режимов работы и предлагает три полноценных способа сварки: MIG, ММА и TIG. Множество дополнительных функций облегчают сварку различных швов — протяженных, лицевых, требующих глубокого провара и старт на разных режимах.

Он подходит для средних режимов работы и предлагает три полноценных способа сварки: MIG, ММА и TIG. Множество дополнительных функций облегчают сварку различных швов — протяженных, лицевых, требующих глубокого провара и старт на разных режимах.

Профессиональные полуавтоматы

Небольшой полуавтомат Сварог MIG 250 F — хороший выбор для производственной мастерской, профессиональных ремонтных работ и обслуживания. Использование больших катушек до 20 кг повышает производительность. Выносной подающий механизм позволяет работать на расстоянии 25 м от источника. Аппарат работает с проволокой до 1,2 мм и дает возможность сваривать металл до 10 мм

Для средних производственных нагрузок отлично зарекомендовал себя Аврора SKYWAY 350 DUAL PULSE с синергетикой. Он сваривает проволокой до 1,2 мм и может работать в режиме Double Pulse. Функцию используют при сварке тонколистового металла, угловых швов, швов с особыми требованиями к внешнему виду и сталей, которые требуют минимума подводимой теплоты.

Для высоких нагрузок и производственной сварки проволокой до 1,6 мм можно выбрать Кедр AlphaMIG-500S Plus. Аппарат с ПВ 100% работает без перерыва долгое время. Механизм с 4-роликовым приводом обеспечивает плавную подачу проволоки. Синергетическое управление сокращает время настройки, качество сварки стабильно и меньше зависит от навыков сварщика.

Ещё один мощный и эффективный полуавтомат для индустриальной сварки — Сварог MIG 5000. Он многофункционален, переключается между режимами MIG и ММА для сварки проволокой до 1,6 мм или электродом до 6 мм, позволяет работать с алюминием. Для повышения качества сварки и производительности предусмотрены протяжка проволоки и продувка газа, режим 2Т/4Т, заварка кратера и подключение водяного охлаждения при необходимости.

Описание основных функций сварочных аппаратов для полуавтоматической сварки в среде инертных газов MIG/MAG

Регулировка напряжения на сварочной дуге и регулировка скорости подачи сварочной проволоки. Обе эти регулировки в комплексе определяют значение сварочного тока на выходе полуавтомата, причем каждому значению сварочного напряжения соответствует определенное оптимальное значение скорости подачи, таким образом, чтобы скорость подачи проволоки равнялась скорости еѐ плавления в сварочной дуге.

Обе эти регулировки в комплексе определяют значение сварочного тока на выходе полуавтомата, причем каждому значению сварочного напряжения соответствует определенное оптимальное значение скорости подачи, таким образом, чтобы скорость подачи проволоки равнялась скорости еѐ плавления в сварочной дуге.

Оптимальные значения сварочного напряжения и скорости подачи проволоки сварщик подбирает экспериментально, путем выполнения нескольких пробных швов.

Чтобы иметь возможность настроить аппарат на заданный ток сварки, шкалу одной из рукояток размечают в амперах сварочного тока:

1-й вариант: Рукоятка регулировки напряжения обозначена как «Ток сварки» и ее шкала размечена в амперах. В этом случае сварщик устанавливает напряжение, ориентируясь на шкалу сварочного тока, затем рукояткой «Скорость подачи» экспериментально подбирает оптимальное значение скорости подачи проволоки для данного напряжения.

2-й вариант: Шкала рукоятки регулировки скорости подачи размечена в амперах. В этом случае сварщик устанавливает скорость подачи проволоки, ориентируясь на шкалу сварочного тока, затем рукояткой «Напряжение» экспериментально подбирает оптимальное значение напряжения для данной скорости подачи. Сварочный ток выбирается исходя из ориентировочного значения 50А/мм толщины металла.

В этом случае сварщик устанавливает скорость подачи проволоки, ориентируясь на шкалу сварочного тока, затем рукояткой «Напряжение» экспериментально подбирает оптимальное значение напряжения для данной скорости подачи. Сварочный ток выбирается исходя из ориентировочного значения 50А/мм толщины металла.

Регулировка индуктивности сварочной цепи. влияет на характер сварочного шва при прочих равных условиях сварки:

При низком значении индуктивности снижается глубина провара металла и ширина сварочной ванны, при этом увеличивается высота наплавляемого валика металла. Такой режим обычно используется при сварке тонколистового металла и при сварке корневого шва при многопроходной сварке, т. к. снижает риск прожога металла.

При высоком значении индуктивности увеличивается глубина и ширина провара. Такой режим используется при сварке толстого металла и при выполнении наплавочных швов при многопроходной сварке, т. к. увеличивает прочность сварочного шва.

4-тактный режим. Обычный режим работы полуавтоматом, называемый 2-тактным, выглядит так:

1-й такт: при нажатии кнопки горелки начинается сварка.

2-й такт: при отпускании кнопки горелки сварка прекращается.

Кроме этого режима полуавтомат может иметь дополнительный режим – 4-тактный:

1-й такт: при нажатии кнопки горелки начинается сварка.

2-й такт: при отпускании кнопки сварка продолжается в том же режиме. Это позволяет сварщику перехватывать горелку, взять ее поудобнее, не прерывая сварочного процесса.

3-й такт: при повторном нажатии кнопки горелки сварочный аппарат переходит в режим «заварки кратера». В этом режиме параметры сварки устанавливаются отдельными рукоятками «напряжение заварки кратера» и «ток заварки кратера». Данный режим позволяет более качественно завершить шов, на пониженном сварочном токе. В некоторых аппаратах режим заварки кратера может отсутствовать, в 3-м такте сварка продолжается в первоначальном режиме.

4-й такт: при отпускании кнопки горелки сварка прекращается.

Регулировка отжига проволоки. При завершении сварки, после отпускания кнопки горелки одновременно останавливается подача проволоки и отключается источник сварочного напряжения. При этом кончик проволоки может коснуться расплавленного металла и, при застывании сварочной ванны, прилипнуть к детали.

Чтобы этого избежать, необходимо, чтобы источник напряжения отключался не одновременно с остановкой подачи проволоки, а с некоторой задержкой, которая позволит сварочной дуге «отжечь» кончик проволоки на некоторое расстояние от поверхности металла.

Длительность данной задержки обычно составляет 0,1…0,5 с и регулируется сварщиком, исходя из практического опыта.

Регулировка длительности продувки. При завершении сварки необходимо поддерживать атмосферу защитного газа вокруг сварочной ванны до полной кристаллизации расплавленного металла, чтобы предотвратить его окисление, поэтому газовый клапан должен отключаться не одновременно с завершением сварки, а с некоторой задержкой.

Длительность данной задержки обычно составляет 0,5…5 с и регулируется сварщиком, исходя из практического опыта.

Режим Точка. При включении режима «точка» при нажатии и удержании кнопки горелки аппарат выполняет один короткий сварочный шов, длительность которого можно регулировать в определенном диапазоне.

При отпускании и повторном нажатии кнопки горелки выполняется аналогичный сварочный шов.

Импульсный режим. При включении импульсного режима подача проволоки происходит не непрерывно, а в виде толчков-импульсов. Такой режим позволяет более точно контролировать степень проплавления металла и исключить сквозные прожоги при сварке тонколистовых металлов.

Частота импульсов регулируется сварщиком, исходя из практического опыта.

Режим пульсации. Режим пульсации сварочного тока используется при полуавтоматической сварке алюминия. При протекании базового тока (пауза между импульсами) происходит сваривание металла, а импульсы повышенного тока позволяют расширить зону очистки металла от окисной пленки.

Частота пульсации регулируется сварщиком, исходя из практического опыта.

Приборы контроля. При сварке ответственных швов сварщик должен строго контролировать параметры сварки в соответствии с установленными технологическими требованиями. Для этих целей некоторые сварочные аппараты оборудованы приборами контроля сварочного процесса – амперметром и вольтметром.

Кроме того, наличие контрольных приборов упрощает настройку аппарата (соответствие скорости подачи проволоки установленному напряжению).

Мы предлагаем Вам широкий выбор аппаратов полуавтоматической сварки в среде защитных газов MIG/MAG, оснащенные вышеописанными функциями. Посмотреть аппараты, Вы можете по этой ссылке—>

Что такое полуавтоматическая сварка? – MV-organizing.com

Что такое полуавтоматическая сварка?

Полуавтоматическая сварка — это ручная сварка с использованием оборудования, которое автоматически контролирует один или несколько режимов сварки. Сварщик манипулирует сварочным пистолетом, чтобы создать сварной шов, в то время как электрод автоматически подается на дугу.

Сварщик манипулирует сварочным пистолетом, чтобы создать сварной шов, в то время как электрод автоматически подается на дугу.

Какие два сварочных процесса относятся к полуавтоматическим?

Какие два сварочных процесса относятся к полуавтоматическим? Сжигая кислород и горючий газ. Как образуется высокотемпературное пламя на конце горелки при кислородно-ацетиленовой сварке (OAW) и пайке горелкой (TB)?

Ручной или полуавтоматический режим GMAW?

GMAW и FCAW — это полуавтоматические процессы.

Что такое механизированная сварка?

При механизированной сварке, определяемой как «сварка с использованием оборудования, требующего ручной регулировки органов управления оборудованием в ответ на визуальное наблюдение за сваркой, с горелкой, пистолетом или электрододержателем, удерживаемым механическим устройством»,4 вмешательство сварщика состоит в настройке органов управления оборудованием в ответ …

Является ли интегрированная в компьютер гибкая роботизированная сварочная ячейка лучше, чем сварщик-человек?

Более стабильные, более качественные сварные швы Качество роботизированных сварных швов зависит как от качества материалов, так и от постоянства рабочего процесса. Однако после систематизации этих проблем роботизированное устройство может выполнять исключительно высококачественные и эффективные сварные швы гораздо более последовательно, чем даже самые опытные профессионалы.

Однако после систематизации этих проблем роботизированное устройство может выполнять исключительно высококачественные и эффективные сварные швы гораздо более последовательно, чем даже самые опытные профессионалы.

Будет ли сварка автоматизирована?

Приблизительно восемьдесят процентов всех производственных сварочных работ могут быть заменены автоматизацией. Опытные сварщики всегда будут необходимы для оставшихся двадцати процентов сварочных работ, помимо работы с настоящими роботами.

Нужно ли быть сварщиком, чтобы управлять сварочным автоматом?

На самом деле, многие роботы-сварщики требуют опыта работы в такой роли, как сварщик. Между тем, многие роботы-сварщики также имеют предыдущий опыт работы в таких ролях, как оператор станка или кассир.

Что делает робот-сварщик?

Роботизированная сварка — это использование механизированных программируемых инструментов (роботов), которые полностью автоматизируют процесс сварки, выполняя сварку и манипулируя деталью. Роботизированная сварка обычно используется для контактной точечной сварки и дуговой сварки в высокопроизводительных приложениях, таких как автомобильная промышленность.

Роботизированная сварка обычно используется для контактной точечной сварки и дуговой сварки в высокопроизводительных приложениях, таких как автомобильная промышленность.

Сколько стоит робот-сварщик?

Трудно назвать точную цену, но полное решение может стоить от 75 000 до 175 000 долларов в зависимости от ваших вариантов. Помните, что чем больше времени робот сварит, тем быстрее окупятся ваши инвестиции.

Заменят ли роботы сварку?

НЕКОТОРЫЕ сварочные работы в будущем будут выполняться преимущественно роботами. Они будут состоять из задач, которые повторяются, слишком опасны для безопасного выполнения человеком или требуют, чтобы сварка выполнялась в более быстром темпе, чем может поддерживать человек-сварщик. Не каждую сварочную работу заменит робот.

Робот для дуговой сварки промышленный или сервисный?

Традиционно используются промышленные роботы общего назначения, несущие горелки для дуговой сварки в качестве концевых зажимов… Таблица 1 Типичные характеристики промышленного робота для дуговой сварки.

| Полезная нагрузка | от 2 до 30 кг |

|---|---|

| Повторяемость | ≥0,05 мм |

Срок службы сварщиков короче?

Если посмотреть на это с этой точки зрения, становится понятно, что ожидаемая продолжительность жизни сварщика может считаться короче, чем у других рабочих. Даже если вы носите надлежащие средства индивидуальной защиты и соблюдаете меры безопасности, вы все равно будете подвергаться воздействию определенного количества опасных паров, соединений и частиц.

Какой тип программирования пути подходит для дуговой сварки?

Автономное программирование (OLP) с программным обеспечением для моделирования позволяет программировать путь сварки и последовательность операций с компьютера, а не с самого робота. Для OLP требуются трехмерные CAD-модели заготовок, роботов и приспособлений, используемых в ячейке.

В каких сварочных роботах используются?

Виды роботизированных сварочных процессов Точечная сварка сопротивлением. Лазерная сварка. Газовая дуговая сварка металлическим электродом (GMAW) Газовая дуговая сварка вольфрамовым электродом (GTAW)

Лазерная сварка. Газовая дуговая сварка металлическим электродом (GMAW) Газовая дуговая сварка вольфрамовым электродом (GTAW)

Что такое робот?

Робот — это машина, предназначенная для автоматического выполнения одной или нескольких задач с высокой скоростью и точностью. Существует столько различных типов роботов, сколько и задач, которые они должны выполнять. Роботы, похожие на людей, известны как андроиды; однако многие роботы не созданы по образцу человека.

Каковы характеристики роботов для окраски распылением?

Преимущества окрасочного робота:

- Высокая консистенция.

- Повышение производительности.

- Повышение безопасности труда.

- Меньшее энергопотребление.

- Сводит к минимуму использование краски.

Что такое RSW в сварке?

Точечная сварка сопротивлением (RSW) — это процесс, при котором металлические детали сплавляются друг с другом за счет высокой концентрации тепла и последующего охлаждения, вызванного сильным электрическим током в месте соединения.

Металл какой толщины можно точечно сваривать?

Точечная сварка в основном используется для соединения деталей толщиной до 3 мм. Толщина свариваемых деталей должна быть одинаковой или соотношение толщин должно быть менее 3:1. Прочность соединения зависит от количества и размеров сварных швов. Диаметр точечной сварки варьируется от 3 мм до 12,5 мм.

Какие материалы можно точечной сваркой?

Другие материалы, обычно свариваемые точечной сваркой, включают нержавеющие стали (в частности, аустенитные и ферритные марки), никелевые сплавы и титан. Хотя алюминий имеет теплопроводность и электрическое сопротивление, близкие к медным, температура плавления алюминия ниже, а значит, возможна сварка.

Будет ли точечная сварка работать с алюминием?

Твердые сплавы, как правило, легче свариваются, и наоборот, чистый алюминий не рекомендуется для точечной сварки. Оксид алюминия, который естественным образом образуется на поверхности алюминия, обладает очень высоким электрическим сопротивлением.

Можно ли точечной сваркой алюминия со сталью?

Алюминиевые сплавы могут быть относительно легко соединены со сталью с использованием таких методов, как склеивание, механические крепления или пайка, но когда требуется превосходная структурная целостность, предпочтение отдается сварке. Однако сварка алюминиевых сплавов со сталью затруднена.

Как лучше всего сваривать алюминий?

Одним из самых популярных способов сварки алюминия является дуговая сварка вольфрамовым электродом (GTAW), также известная как сварка вольфрамовым электродом в среде инертного газа (TIG). GTAW — отличный процесс для алюминия, поскольку он не требует механической подачи проволоки, что может создать проблемы с подачей.

Как вы используете аппарат для точечной сварки Lenco?

Простота в эксплуатации… просто прижмите два электродных пистолета к заготовке, нажмите кнопку, и сварщик приступит к работе. Каждый раз два точечных сварных шва. Время сварки автоматически контролируется твердотельной электронной схемой.

Как склеить алюминий без сварки?

Использование пропановой горелки и нескольких стержней для пайки алюминия — это быстрый способ сварки алюминия без использования сварочного аппарата. Это создает очень прочную связь, и с небольшой практикой можно сделать быстро и с великолепными результатами.

Как предотвратить коробление алюминия при сварке?

Рассмотрите возможность использования таких ограничителей, как зажимы, приспособления и приспособления, а также возможность сборки вплотную друг к другу. Фиксация сварного изделия на месте с помощью зажимов, закрепленных на прочной опорной плите, чтобы удерживать сварное соединение на месте и предотвращать его перемещение во время сварки, является распространенным методом борьбы с деформацией.

При какой температуре алюминий деформируется?

Даже если максимальная температура 400 градусов, скорее всего нет. Как и сталь, алюминиевые сплавы становятся менее прочными при повышении температуры эксплуатации. Но алюминий плавится только при 1260 градусах, поэтому к тому времени, когда достигает 600 градусов, он теряет примерно половину своей прочности.

Но алюминий плавится только при 1260 градусах, поэтому к тому времени, когда достигает 600 градусов, он теряет примерно половину своей прочности.

Как сварить панели кузова без коробления?

Во-первых, никогда не накладывать швы, всегда сваривать встык. Во-вторых, никогда не прошивайте сварные швы, иначе панели деформируются без возможности восстановления. Правильный способ сделать это — выполнить серию прихваточных швов, которые быстро охлаждаются не водой, а воздушной форсункой.

Что такое коробление при сварке?

Деформация происходит от тепла. Чем меньше тепла вы накапливаете в определенной области, тем меньше может произойти коробление. Вместо того, чтобы сваривать по одной детали проекта за раз, переходите к нескольким разделам. Это предотвратит накопление тепла в определенных частях вашего проекта и даст ему время остыть, пока вы свариваете другую область.

Процессы дуговой сварки. Руководство по AHSS

- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

Основы и принципы дуговой сварки

Этот раздел служит введением во все процессы дуговой сварки. Рассмотрены общие черты, важные понятия и терминология этого семейства процессов, а более подробные сведения о процессах представлены в разделах, посвященных конкретным процессам.

Рассмотрены общие черты, важные понятия и терминология этого семейства процессов, а более подробные сведения о процессах представлены в разделах, посвященных конкретным процессам.

Дуговая сварка относится к семейству процессов, которые основаны на сильном нагреве электрической дуги для получения сварного шва. Они могут полагаться или не полагаться на дополнительный присадочный металл для создания сварного шва. Хотя дуговая сварка обычно считается «низкотехнологичной», она по-прежнему очень популярна, в первую очередь из-за низкой стоимости оборудования и высокой гибкости. Некоторые из ключевых открытий, которые привели к современной дуговой сварке, включают открытие электрической дуги в 1820-х годах (Дэвис), первый патент на сварку с использованием угольного электрода в 1886 году и первый электрод с покрытием в 1900 (Кьельберг).

Наиболее распространенные сегодня процессы дуговой сварки показаны на рис. 1. Аббревиатуры относятся к терминологии Американского общества сварщиков (AWS) A-11 :

- EGW – сварка электростеклом

- FCAW – Дуговая сварка порошковой проволокой

- GMAW – Дуговая сварка металлическим газом

- GTAW – Дуговая сварка вольфрамовым электродом в среде защитного газа

- PAW – плазменно-дуговая сварка

- SAW – дуговая сварка под флюсом

- SMAW – Дуговая сварка в защитном металле

- SW – Дуговая сварка шпилек

Рисунок 1: Общие процессы дуговой сварки.

В то время как инженер-сварщик должен всегда использовать надлежащую терминологию AWS во время официальных коммуникаций, в действительности использование жаргонной терминологии для процессов SMAW, GMAW и GTAW очень распространено. Таким образом, там, где это уместно, «сленговая» терминология выделена курсивом.

При всех процессах дуговой сварки зажигание дуги в основном замыкает (или замыкает) электрическую цепь, состоящую из заземляющего и рабочего кабелей, сварочной горелки, свариваемого изделия или деталей и вторичной цепи источника сварочного тока . Напряжения, обеспечиваемые источником питания, обычно составляют 60 или 80 В. Такие напряжения достаточно высоки для образования и поддержания дуги, но достаточно низки, чтобы свести к минимуму риск поражения электрическим током. После зажигания дуги фактическое напряжение дуги обычно находится в диапазоне от 10 до 35 В. Постоянный ток (DC) наиболее распространен, но иногда используется переменный ток (AC). Импульсный постоянный ток становится обычным явлением в современных источниках питания для сварки. Электрическая полярность, используемая во время дуговой сварки, очень важна, но она по-разному влияет на разные процессы. Влияние полярности на подводимое тепло особенно важно для GTAW и GMAW, но эффекты противоположны. При GTAW отрицательный электрод постоянного тока (DCEN) выделяет наибольшее количество тепла в деталь и является наиболее распространенной полярностью. Однако при GMAW положительный электрод постоянного тока (DCEP) выделяет наибольшее количество тепла в деталь и используется почти исключительно в этом процессе (рис. 2).

Импульсный постоянный ток становится обычным явлением в современных источниках питания для сварки. Электрическая полярность, используемая во время дуговой сварки, очень важна, но она по-разному влияет на разные процессы. Влияние полярности на подводимое тепло особенно важно для GTAW и GMAW, но эффекты противоположны. При GTAW отрицательный электрод постоянного тока (DCEN) выделяет наибольшее количество тепла в деталь и является наиболее распространенной полярностью. Однако при GMAW положительный электрод постоянного тока (DCEP) выделяет наибольшее количество тепла в деталь и используется почти исключительно в этом процессе (рис. 2).

Рис. 2. DCEP — общий для GMAW.

Подвод тепла во время дуговой сварки в первую очередь зависит от скорости перемещения сварного шва и силы тока, основываясь на следующем уравнении: это выбрано в первую очередь для создания наиболее стабильной дуги, чтобы не влиять на погонную энергию.

Классификация присадочного металла AWS несколько различается в зависимости от процесса. Типичным примером является система классификации электродов SMAW «EXXXX», где «E» означает электрод, две цифры после E обозначают минимальную прочность на растяжение наплавленного металла в тысячах фунтов на квадратный дюйм (ksi) (будет третья цифра). цифра, если прочность составляет 100 тысяч фунтов на квадратный дюйм или выше), третья буква «X» предоставляет информацию о том, в каких положениях сварки можно использовать этот электрод, а последняя «X» предоставляет информацию о типе покрытия. Схемы классификации электродов и присадочных металлов будут более подробно рассмотрены в последующих главах, посвященных каждому из процессов дуговой сварки.

Типичным примером является система классификации электродов SMAW «EXXXX», где «E» означает электрод, две цифры после E обозначают минимальную прочность на растяжение наплавленного металла в тысячах фунтов на квадратный дюйм (ksi) (будет третья цифра). цифра, если прочность составляет 100 тысяч фунтов на квадратный дюйм или выше), третья буква «X» предоставляет информацию о том, в каких положениях сварки можно использовать этот электрод, а последняя «X» предоставляет информацию о типе покрытия. Схемы классификации электродов и присадочных металлов будут более подробно рассмотрены в последующих главах, посвященных каждому из процессов дуговой сварки.

Экранирование

Когда металлы нагреваются до высоких температур, приближающихся к их температуре плавления или превышающих ее, скорость диффузии увеличивается, и металлы становятся очень восприимчивыми к загрязнению из атмосферы. Элементами, которые могут быть наиболее разрушительными, являются кислород, азот и водород, и загрязнение этими элементами может привести к образованию охрупчивающих фаз (таких как оксиды и нитриды) и пористости. Чтобы избежать этого загрязнения, металл необходимо экранировать, когда он затвердевает и начинает остывать. Все процессы дуговой сварки основаны либо на газе, либо на флюсе, либо на их комбинации для защиты. Экранирование этих процессов является их основным отличием друг от друга.

Чтобы избежать этого загрязнения, металл необходимо экранировать, когда он затвердевает и начинает остывать. Все процессы дуговой сварки основаны либо на газе, либо на флюсе, либо на их комбинации для защиты. Экранирование этих процессов является их основным отличием друг от друга.

Такие процессы, как GMAW, GTAW и PAW, основаны исключительно на газовой защите. Защитные газы защищают, очищая восприимчивый металл от атмосферных газов. В процессе GMAW обычно используется аргон (Ar), диоксид углерода (CO 2 ) или смеси Ar и CO 2 . Газ CO 2 дает больше брызг и делает сварку более шероховатой. Он может обеспечить высокую скорость сварки, легко доступен и дешев. Добавление CO 2 или небольших количеств O 2 к Ar может улучшить поток в луже. Выбор защитного газа для GMAW играет важную роль в типе режима переноса расплавленного металла от электрода к сварочной ванне.

Дуговая сварка Соединения и типы сварных швов

Выбор правильного сварного соединения и типа сварного шва является очень важным аспектом дуговой сварки. Соединение относится к тому, как заготовка или свариваемые детали расположены друг относительно друга, а тип сварного шва относится к тому, как сварной шов формируется в соединении. В частности, при дуговой сварке существует множество типов соединений, но только два типа шва: угловой шов и шов с разделкой кромок. Преимущество углового сварного шва в том, что он не требует специальной подготовки шва, поскольку геометрия шва обеспечивает соответствующие характеристики для размещения шва. Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис.

Соединение относится к тому, как заготовка или свариваемые детали расположены друг относительно друга, а тип сварного шва относится к тому, как сварной шов формируется в соединении. В частности, при дуговой сварке существует множество типов соединений, но только два типа шва: угловой шов и шов с разделкой кромок. Преимущество углового сварного шва в том, что он не требует специальной подготовки шва, поскольку геометрия шва обеспечивает соответствующие характеристики для размещения шва. Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис. 3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

Рис. 3: Типичное соединение дуговой сваркой и типы сварных швов для автомобильной листовой стали.

Рис. 4. Основные положения дуговой сварки.

Скорость подачи электрода

При использовании процессов полуавтоматической дуговой сварки, таких как скорость подачи электрода GMAW (или скорость подачи проволоки), определяется как скорость наплавки, так и ток. Более высокие скорости подачи увеличивают наплавку металла шва и увеличивают ток, поскольку скорость плавления на конце проволоки должна увеличиваться по мере увеличения скорости подачи проволоки. В результате в полуавтоматических процессах ток обычно регулируется путем изменения скорости подачи проволоки, поскольку они относительно пропорциональны. Типичная скорость подачи проволоки составляет от 100 до 500 дюймов в минуту (дюйм/мин).

Типичная скорость подачи проволоки составляет от 100 до 500 дюймов в минуту (дюйм/мин).

Скорость перемещения при сварке

Скорость перемещения определяет, насколько быстро сварочная дуга движется относительно заготовки. Уравнение тепловложения ясно показывает, что скорость перемещения, как и сила тока, напрямую влияет на количество тепла, поступающего в деталь. Более высокие скорости производят меньше тепла в детали и уменьшают отложения металла сварного шва. Выбор скорости перемещения обычно определяется производительностью с очевидным стремлением сваривать как можно быстрее. Скорость перемещения не зависит от тока и напряжения и может регулироваться сварщиком или механизироваться. Типичная скорость перемещения находится в диапазоне от 5 до 100 дюймов в минуту.

Техника безопасности при дуговой сварке

Существует множество опасностей, связанных с дуговой сваркой, которые представляют серьезную опасность не только для сварщика, но и для персонала, выполняющего любые операции дуговой сварки. В этом разделе представлен очень краткий обзор наиболее распространенных опасностей, о которых следует знать сварщикам. Настоятельно рекомендуется обращаться к документу Z49 Американского национального института стандартов (ANSI) в отношении безопасности при дуговой сварке и других видах сварки и связанных с ними процессов..1, «Безопасность при сварке, резке и родственных процессах».

В этом разделе представлен очень краткий обзор наиболее распространенных опасностей, о которых следует знать сварщикам. Настоятельно рекомендуется обращаться к документу Z49 Американского национального института стандартов (ANSI) в отношении безопасности при дуговой сварке и других видах сварки и связанных с ними процессов..1, «Безопасность при сварке, резке и родственных процессах».

Ультрафиолетовое излучение дуги может повредить глаза и обжечь кожу так же, как кожа обгорает на солнце. Это требует использования надлежащей защиты для глаз и защитной одежды для защиты любых открытых участков кожи. Персонал, работающий рядом со сварочными аппаратами, должен быть осторожен и не смотреть на открытую дугу без надлежащей защиты. Искры и брызги во время сварки требуют надлежащей защиты глаз для всех, кто находится рядом со сварочными работами. Для сварщика необходимы дополнительные защитные каски. Хотя низкое напряжение, используемое при дуговой сварке, относительно безопасно, необходимо постоянно соблюдать надлежащую электробезопасность, включая заземление деталей и оборудования и избегание сырости.

Сварочный дым может быть опасен для сварщика при вдыхании в течение длительного периода времени, поэтому первостепенное значение имеет надлежащая вентиляция. Защитные газы могут вызвать удушье в закрытых помещениях, например, при сварке в резервуарах. Ar тяжелее воздуха и при отсутствии надлежащей вентиляции вытесняет кислород, заполняя комнату. Гелий легче воздуха, создавая аналогичный риск при потолочной сварке. Баллоны со сжатым защитным газом могут взорваться при неправильном обращении или неправильном обращении, или разряд дуги может ослабить баллон, что приведет к взрыву. Горячий металл всегда представляет опасность при таких процессах сварки плавлением, как дуговая сварка. При выполнении сварочных работ всегда следует исходить из того, что любой кусок металла горячий. Сварочная дуга и связанные с ней брызги горячего металла являются готовыми источниками воспламенения горючих материалов вблизи места сварки. Многие пожары были вызваны небрежными сварщиками, которые не знали о каких-либо горючих материалах. A-11 , P-6

A-11 , P-6

Процедуры дуговой сварки

Обычная дуговая сварка (например, GMAW, TIG и плазменная сварка) может использоваться для AHSS так же, как и для мягких сталей. Одни и те же защитные газы могут использоваться как для AHSS, так и для мягких сталей. В автомобильной промышленности для всех сварных соединений допускается расчетный допуск зазора (G) в размере 0–0,5 мм, как показано на рис. 5. Допуск на обрезку кромки (Et) составляет ±0,5 мм, если кромка является частью сварного шва. сварного шва, как показано на рис. 6. Изменение положения кромки приводит к изменению выравнивания электродной проволоки относительно сварного шва, как показано на рис. 6. Несоосность электрода может привести к неправильной форме сварного шва, неправильному сплавлению и прожогу. Чтобы контролировать эту переменную, допуск на обрезку в сварном соединении должен поддерживаться на уровне ± 0,5 мм, а электрод должен поддерживать допуск на выравнивание корневого шва ± 0,5 мм.

Рис. 5: Допуск конструкции соединения. A-12

Рис. 6: Допуск на расположение кромок для углового сварного шва внахлестку. A-12

На всех соединениях GMAW необходимо провести проверку допусков. Максимальный расчетный зазор для наихудшего случая, включая совокупность допусков, не должен превышать значений, указанных на рисунке 7. Предпочтительно ориентироваться на наименьший возможный зазор (толщина самого тонкого листа или 1,5 мм, в зависимости от того, что меньше). Области высокого напряжения, определенные CAE-анализом и/или функциональными испытаниями, должны быть проверены на предмет оптимизации сварных швов. На рис. 8 показаны методы, используемые для снижения концентрации напряжений в угловом шве и улучшения характеристик сварного шва. Эти методы включают в себя расположение начала/конца сварки вдали от углов и других областей с высоким напряжением, избегание резких изменений направления линии сварки, когда это возможно, и т. д.

д.

Рис. 7: Максимальный зазор сварки GMAW. A-12

Правильно выполненная прерывистая сварка может помочь сохранить соединение закрытым за счет уменьшения подводимого тепла, что снижает деформацию. Между тем, прерывистые сварные швы также вводят начало и конец сварки, которые являются концентраторами напряжения. Как и в случае непрерывных швов, начало/конец прерывистой сварки следует размещать вдали от зон высокого напряжения. Прерывистые сварные швы определяются межцентровым расстоянием (т. е. шагом) и длиной сварного шва, как показано на рис. 9..

Рисунок 8: Снижение концентрации напряжений в сварном шве. A-12

Рис. 9: Расстояние между прерывистыми угловыми швами. A-12

Несмотря на повышенное содержание легирующих элементов, используемых для AHSS, нет повышенных дефектов сварки по сравнению с дуговой сваркой мягких сталей. Переход с низкоуглеродистой стали на AHSS также может привести к изменению дугового разряда. Прочность сварных швов для AHSS увеличивается с увеличением прочности основного металла, а иногда и с уменьшением погонной энергии. В зависимости от химического состава AHSS [например, низкоуглеродистые стали и стали DP с высоким содержанием мартенсита и уровнями прочности более 800 МПа] прочность сварного соединения может быть снижена по сравнению с прочностью основного металла из-за небольших мягких зон. в ЗТВ (рис. 10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

Прочность сварных швов для AHSS увеличивается с увеличением прочности основного металла, а иногда и с уменьшением погонной энергии. В зависимости от химического состава AHSS [например, низкоуглеродистые стали и стали DP с высоким содержанием мартенсита и уровнями прочности более 800 МПа] прочность сварного соединения может быть снижена по сравнению с прочностью основного металла из-за небольших мягких зон. в ЗТВ (рис. 10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

Рис. 10. Зависимость между содержанием мартенсита и снижением истинного предела прочности при растяжении (UTS) (данные, полученные термомеханическим моделированием высокой тепловложения GMAW HAZ. D-1 ).

Присадочные проволоки повышенной прочности рекомендуются для сварки сталей из нержавеющей стали с уровнем прочности выше 800 МПа (рис. 11 для одностороннего сварного соединения внахлестку и рис. 12 для стыковых соединений). Следует отметить, что более прочные наполнители являются более дорогими и, что более важно, менее устойчивыми к наличию любых дефектов сварного шва. При сварке AHSS с более низкой прочностью или низкоуглеродистой сталью рекомендуется использовать присадочную проволоку с прочностью 70 тысяч фунтов на квадратный дюйм (482 МПа). Односторонние сварные соединения внахлест обычно используются в автомобильной промышленности. Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

12 для стыковых соединений). Следует отметить, что более прочные наполнители являются более дорогими и, что более важно, менее устойчивыми к наличию любых дефектов сварного шва. При сварке AHSS с более низкой прочностью или низкоуглеродистой сталью рекомендуется использовать присадочную проволоку с прочностью 70 тысяч фунтов на квадратный дюйм (482 МПа). Односторонние сварные соединения внахлест обычно используются в автомобильной промышленности. Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

Рис. 11: Влияние прочности присадочного металла при дуговой сварке DP и мягких сталей. (Предел прочности при растяжении составляет 560 МПа для низкопрочных и 890 МПа для высокопрочных наполнителей. Положение разрушения в ЗТВ для всех случаев, кроме комбинации DP 700/1000 и MS 1200/1400 с низкопрочным наполнителем, где разрушение произошло в металле шва. Прочность на растяжение равна пиковой нагрузке, деленной на площадь поперечного сечения образца C-3 )

(Диапазон прочности на растяжение присадочного металла составляет 510-950 МПа. B-1 )

B-1 )

Дуговая сварка обычно используется на участках транспортных средств, подвергающихся высоким нагрузкам. Как и в случае со всеми GMAW из любой марки стали, необходимо соблюдать осторожность, чтобы контролировать тепловложение и результирующую металлургию сварного шва. Длина сварных швов GMA часто довольно короткая. Снижение прочности некоторых сварных швов AHSS GMA по сравнению с BM можно компенсировать за счет увеличения длины сварного шва.

Регулируя количество и длину (то есть общую площадь соединения) сварных швов, можно повысить усталостную прочность соединения. Усталостная прочность соединения дуговой сваркой, как правило, выше, чем у соединения точечной сваркой (рис. 13).

Рис. 13: Усталостная прочность стали DP 340/600, сваренной методом GMA, по сравнению с точечной сваркой. L-2

Вернуться к началу

- Основы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

Удаление прокладочного газа в сварных швах из нержавеющей стали с использованием полуавтоматической GTAW

Журнал инспекций

Чарльз Патрик, директор по техническим услугам/консультант компании Republic Testing Laboratories, LLC, Ювеналь Кальво, президент Republic Testing Laboratories, LLC, Скотт Витковски, вице-президент Republic Testing Laboratories, LLC, и Уильям Ф. Ньюэлл-младший. , PE, соучредитель / вице-президент по проектированию в Euroweld, Ltd. Эта статья опубликована в выпуске Inspectioneering Journal за май / июнь 2022 года.

Ньюэлл-младший. , PE, соучредитель / вице-президент по проектированию в Euroweld, Ltd. Эта статья опубликована в выпуске Inspectioneering Journal за май / июнь 2022 года.

12 | 1 | Делиться | Темы | Связанный |

Сварка

Сварка — это процесс соединения отдельных металлов с использованием сильного нагрева.

Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт…

Влияние высокого давления, высокой температуры и кислой среды эксплуатации на подводные разнородные соединения

Журнал инспекций за январь/февраль 2020 г.

Автор обсудит отказ разнородного соединения, исследуя основные причины отказа, а также возможные решения и превентивные действия, которые не повлияют на производительность сварки.

Влияние высокотемпературной водородной атаки на разнородные материалы

Май/июнь 2018 г.

Журнал инспекций

Журнал инспекцийHTHA водородосодержащего оборудования можно предотвратить с помощью соответствующего выбора материалов и изготовления, соответствующих процедур сварки, регулярных проверок оборудования с использованием проверенных, эффективных технологий и оборудования, эксплуатируемого квалифицированными…

Подрезание мышц из-за механизмов повреждения водородом

Журнал инспекций за ноябрь/декабрь 2017 г.

Водород является частой причиной повреждения оборудования в обрабатывающей промышленности. Поскольку повреждения, вызванные водородом, могут проявляться в различных формах, крайне важно определить конкретный механизм повреждения, с которым вы имеете дело, прежде чем предпринимать меры по.

..

..Химическое никелевое покрытие поверхности

Май/июнь 2012 г. Журнал инспекций

Химический никель (ENC) — это семейство покрытий на основе никель-фосфорных металлических соединений. ENC был разработан в 1943 Эбнера Бреннера, электрохимика из Бюро стандартов США. При выполнении работ по гальванике никеля на…

Влияние дефектов сварки на целостность оборудования и трубопроводов

Январь/февраль 2019 г. Журнал инспекций

Дефекты сварки варьируются по степени воздействия от приемлемых до требующих ремонта.

Важно обеспечить качество сварных швов с помощью НК и обеспечить прочность всей трубопроводной системы с помощью гидроиспытаний.

Важно обеспечить качество сварных швов с помощью НК и обеспечить прочность всей трубопроводной системы с помощью гидроиспытаний.

Введение

Сварка аустенитной и дуплексной нержавеющей стали с открытым корнем с помощью дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) играет решающую роль в производстве компонентов, работающих под давлением, в различных отраслях промышленности. Хотя в сварочные процессы и оборудование были внесены некоторые усовершенствования, основные методы сварки остались неизменными. Например, единственным надежным методом сварки труб из аустенитной и дуплексной нержавеющей стали с предотвращением окисления корневого валика была либо обратная продувка инертным газом, либо использование одного из следующих средств: флюсовых агентов, стержней с флюсовым покрытием/прутковым сердечником и газовой сварки. дуговая сварка металлическим электродом в режиме переноса короткого замыкания с регулируемой формой волны (GMAW-S) [1-4]. В этой статье основное внимание уделяется устранению использования проволочного газа при сварке швов с открытым корнем аустенитной дуплексной нержавеющей стали с использованием порошковой проволоки для корневого прохода.

В этой статье основное внимание уделяется устранению использования проволочного газа при сварке швов с открытым корнем аустенитной дуплексной нержавеющей стали с использованием порошковой проволоки для корневого прохода.

Для полной оценки и валидации полученного сварного соединения были изготовлены образцы для испытаний сварных швов и подвергнуты протоколу испытаний, состоящему из радиографического исследования, механических испытаний, испытаний на феррит, испытаний на твердость, испытаний на коррозию и химических испытаний, которые подтвердили, что сварные швы не были скомпрометированы устранением защитного газа.

Материалы, сварочное оборудование и контроль

Материалы Аустенитная нержавеющая сталь

Основным материалом для аустенитной нержавеющей стали была SA-312 Тип 304/304L, номинальный размер трубы (NPS) 8 дюймов (203 мм), 0,500 -дюймовая (13 мм) труба с толщиной стенки (график 80) [5].

В Таблице 1 указан химический состав согласно отчету об испытании материала (MTR).

| С | Си | Мн | Р |

| 0,02 | 0,33 | 1,18 | 0,033 |

| С | Никель | Кр | Н |

| 0,011 | 8,07 | 18,26 | 0,065 |

Сварочные материалы: SFA-5.22/SFA-5.22M (AWS A5.22/A5.22.M:2012), E308LT1/E308T1-4, порошковая проволока диаметром 0,045 дюйма (1,14 мм) для корневой проход SFA-5.9/SFA-5.9M (AWS A5.9/A5.9.M:2012), ER308/308L, неизолированная проволока диаметром 0,045 дюйма (1,14 мм) для сбалансированной сварки [6-9]. Химический состав согласно отчету об испытаниях сертифицированных материалов (CMTR) для каждого сварочного материала указан в таблицах 2 и 3 соответственно.

Этот контент доступен зарегистрированным пользователям и подписчикам

Зарегистрируйтесь сегодня, чтобы разблокировать эту статью бесплатно.

Создайте бесплатную учетную запись и получите доступ к:

НАЧАТЬ |

Заинтересованы в неограниченном доступе? ПОСМОТРЕТЬ НАШИ ВАРИАНТЫ ПОДПИСКИ

Текущие подписчики и зарегистрированные пользователи могут войти в систему сейчас.

Об авторах

Чарльз Патрик, директор технических служб/консультант компании Republic Testing Laboratories, LLC

Чарльз В. «Пэт» Патрик в настоящее время работает по контракту с Republic Testing Laboratories, LLC в качестве директора технических служб и президента/главного исполнительного директора Хоулинг Лобо Консалтантс, ООО. Его разнообразный профессиональный опыт насчитывает более 50 лет работы в сфере сварки и консультирования как внутри страны, так и за рубежом, предоставляя услуги, связанные со сваркой, материалами и неразрушающим контролем… Читать далее »

Ювеналь Кальво, президент Республиканских испытательных лабораторий, ООО

Ювеналь Кальво в настоящее время является президентом Республиканских испытательных лабораторий, ООО и вице-президентом TIPTIG USA. Он инженер-механик с 15-летним опытом работы в различных инженерных и сварочных работах, включая опыт работы с многонациональными и региональными производителями в аэрокосмической, металлургической, энергетической, ядерной, фармацевтической и нефтегазовой отраслях. Г-н Кальво продемонстрировал способность… Читать далее »

Г-н Кальво продемонстрировал способность… Читать далее »

Скотт Витковски, вице-президент Республиканских испытательных лабораторий, ООО

Скотт Витковски в настоящее время является вице-президентом Республиканских испытательных лабораторий, ООО и бывшим президентом/основателем Maverick Testing Laboratories, Inc. Опыт Скотта включает трубопроводы, конструкции, сосуды под давлением, клапаны и связанные с ними компоненты, связанные со сваркой, материалами и испытаниями. Многопрофильный эксперт Скотта Скотт Витковски в настоящее время является вице-президентом Республики… Читать дальше »

Уильям Ф. Ньюэлл-младший, ИП, соучредитель/вице-президент по проектированию в Euroweld, Ltd.

Уильям является президентом W. F. Newell & Associates, Inc., а также соучредителем/вице-президентом по проектированию Euroweld, Ltd. Он занимается сварочными инженерными приложениями и консалтингом в области атомной и ископаемой электроэнергии, а также тяжелой промышленности на протяжении почти 50 лет как внутри страны, так и за рубежом.