Пресс гидравлический своими руками фото: Гидравлический пресс своими руками из домкрата (17 фото)

Содержание

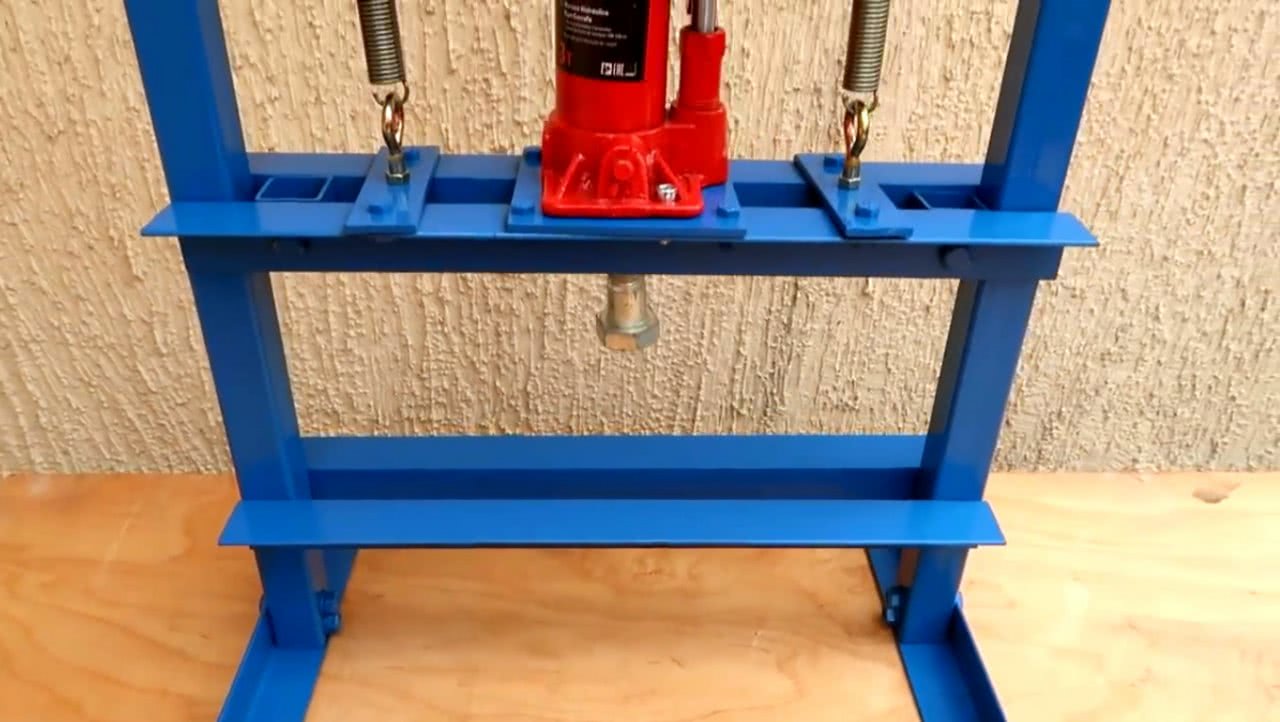

Фото установки модифицированного гидравлического пресса

29.01.2015 71 комментарий

Есть несколько отличных гидравлических прессов, специально предназначенных для работы с ювелирными изделиями и мелкими металлами. Мой бюджет сейчас не для этого, поэтому я пошел в Harbour Freight и купил один за 199 долларов. Затем я нанял местного мастера, чтобы он сделал две съемные плиты размером 8×12 дюймов, и они работают просто великолепно. Гидравлический пресс Harbour Freight 20 тонн (модифицированный) (Обновление от 31.01.2015: Если вы изучаете эту тему, прочитайте комментарии, которые люди оставляют ниже. Много советов и важных точек зрения, которые следует учитывать.) Так что да, Harbour Freight — это всегда хорошо начинать горячую дискуссию о стоимости и качестве, и вы получаете то, за что платите. Не отрицая этого. Я очень доволен некоторыми продуктами и не очень доволен другими. Перед сборкой пресса я отнес две средние поперечины в Fortin Ironworks, местный цех металлообработки в Колумбусе, штат Огайо. Они просмотрели изображение собранного пресса на веб-сайте Harbour Freight, измерили поперечины и предложили дизайн. Через два дня запчасти были готовы. Работа стоила 107 долларов за рабочую силу и всю эту сталь. Так что этот 20-тонный гидравлический пресс обошелся мне примерно в 300 долларов. ОЧЕНЬ приятно. Нижняя плита

Гидравлический пресс Harbour Frieght 20 тонн (оригинал) Установка Вот снимок оригинальной центральной части пресса. Две черные стальные детали X-образной формы поставлялись вместе с прессом. Мы решили использовать их в качестве прокладок под нижней пластиной, но их можно отложить в сторону, чтобы освободить больше места по вертикали. Верхняя перекладина на этом изображении висит на пружинах. Нижняя перекладина регулируется по высоте и может быть перемещена ниже на раме для выполнения более крупной работы. Верхняя плита Чтобы установить его, мы поместили верхнюю плиту поверх нижней плиты, а затем с помощью домкрата опустили ее. Как только стержень был полностью в цилиндре с плотно прижатыми друг к другу плитами, нажимной винт затягивался.

Несколько заметок

Комментарии читателей (Обновления после 31.01.2015)

Окончание Обе плиты полностью установлены Установлены и готовы Хорошо, ваша очередь — оставьте мне комментарий!! Скажи мне, что ты думаешь. Сью 🙂 71 комментарий | Sue Lacy WiredЭто началось как блог любителя. Со временем это превратилось в задачу поддержки и объединения мастеров по металлу по всему миру, которые используют в своей работе методы фальцовки. Посмотрите, как все получилось Архив июль 2016 г. |

Гидравлический пресс

Решение о покупке гидравлического пресса было непростым. Существует множество факторов, которые необходимо учитывать, такие как стоимость, время, пространство, исследования и разработки, а также связанный с этим риск.

Решающие факторы

Несколько лет назад я начал делать восьмигранные чашки. Я бросал толстую чашку, гранил, брил, царапал, затем губкой и ребром, чтобы очистить и сгладить его. Чтобы избавиться от некоторых трудозатрат, я решил отлить эти чашки. Но я понял детали

Но я понял детали

Больше всего мне понравился круглый салон и восьмиугольный экстерьер. Если бы я отлил эту форму, я бы потерял круглую внутреннюю часть. После того, как несколько лет назад я увидел несколько прессов RAM в действии, этот процесс был для меня захватывающим и всегда был в глубине моего сознания.

Из любопытства я начал знакомиться со сложностями процесса RAM-press. Эта легкая одержимость помогла сделать решение реалистичным. Покупка нового пресса, его запуск и запуск могут стоить более 25 000 долларов, а для меня это было исключено. Мне посчастливилось найти подержанный на продажу в Монтане. После нескольких недель общения и логистического планирования я взял беспроцентный кредит у члена семьи и купил 30-тонный студийный пресс за 6000 долларов и заплатил еще 1400 долларов за его доставку в Нью-Йорк. Решающим фактором была возможность купить эту машину по цене, которую я мог реально окупить. Без правильного набора финансовых обстоятельств и поддержки это было бы невозможно. Некоторые дополнительные затраты на необходимое оборудование включали: металлические рамы пресс-форм (300–600 долларов США за форму), воздушный компрессор на 60 галлонов (800–1200 долларов США) для продувки / освобождения форм и мельницу (3000–5000 долларов США) для обработки глины.

Некоторые дополнительные затраты на необходимое оборудование включали: металлические рамы пресс-форм (300–600 долларов США за форму), воздушный компрессор на 60 галлонов (800–1200 долларов США) для продувки / освобождения форм и мельницу (3000–5000 долларов США) для обработки глины.

Новый процесс

Что мне больше всего нравится в этом процессе, так это параметры. Я считаю работу внутри конструкции захватывающей, утешительной и волнующей. Некоторыми из ограничивающих факторов являются типы объектов, которые вы можете создавать. Штампы (формы) состоят из двух частей: верхней и

одно дно. Одна матрица — это внутренняя форма, а другая — внешняя. Модель/прототип не может иметь подрезов, и ее дизайн имеет решающее значение для успеха. Прессуемый предмет должен быть открытой формы, с хорошо выраженным конусом глиняной стенки.

чем более открытая форма, без угловатости, тем меньше напряжение/лучше текучесть прессованной глины и тем дольше срок службы вашего штампа. Дизайн и форма моих граненых чашек противоречат некоторым из этих рекомендаций. При выпрессовке угловатых горшков штампы

Дизайн и форма моих граненых чашек противоречат некоторым из этих рекомендаций. При выпрессовке угловатых горшков штампы

может сделать примерно 250–500 глиняных предметов, плюс-минус несколько. Угловатость граней создает области экстремального давления, что в конечном итоге приводит к трещинам штампа. Я рассматриваю раскалывание кубика как возможность сделать новый и не зацикливаться на нем.

к любому дизайну слишком долго. Удаление некоторой ценности из моего процесса открывает возможности для игры и открытий. Я не заинтересован в производстве в фабричном стиле или использовании мастер-форм и изготовлении одних и тех же вещей снова и снова. Я,

тем не менее, заинтересован в том, чтобы преодолеть ограничения и предубеждения этого инструмента и узнать, как это оборудование может освободить меня. Процесс печати дополняет мои студийные задачи, так как позволяет мне уделять больше времени работе над собой.

колесная работа и обработка поверхности моих горшков. Использование прессованных горшков в качестве холста для различных исследований поверхности стимулировало новые подходы и захватывающие открытия.

До того, как я стал владельцем пресса, я выбрасывал около 20 граненых чашек в день и тратил еще около дня, чтобы довести их до того состояния, в котором они находятся после того, как они оторвутся от пресса. С прессом я могу сделать около 60–80 чашек в день, а затем могу потратить неделю или больше на обрезку, добавление ручек и обработку поверхности.

Изготовление пресс-форм

После изготовления рабочих штампов и штамповки горшков вы начинаете видеть реальный потенциал этого процесса. Тяжелая работа доходит до этого момента. Некоторые гончары отдают изготовление штампов на аутсорсинг из-за напряжения и сложности, которые оно представляет. Я делаю все свои штампы. Это утомительный, трудоемкий процесс, включающий в себя длинный список технических деталей и проблем проектирования, каждый из которых имеет решающее значение для успеха и оставляет мало места для ошибки.

Чтобы сделать штамп, я начинаю с обожженной бисквитом пластины, запечатанной восковым резистом (1). Я наращиваю глину, чтобы удалить подрезы, прежде чем позже залить Керамику, тип очень твердого, плотного гипса и бетона, который используется для изготовления штампов для прессования RAM. Пресс-формы размещаются в корпусах пресс-форм, изготовленных из стали толщиной от ½ до ¾ дюйма (2), и для них требуется внутренняя сеть трубок пресс-формы, которая позволяет сжатому воздуху проходить через пресс-форму, в результате чего получается проницаемая пресс-форма, которая легко высвобождает прессованную глину. формы. Этот процесс нагнетания сжатого воздуха в пресс-форму через трубопровод, называемый продувкой, происходит во время отверждения керамики, а также при использовании при выпуске прессованных форм.

Я наращиваю глину, чтобы удалить подрезы, прежде чем позже залить Керамику, тип очень твердого, плотного гипса и бетона, который используется для изготовления штампов для прессования RAM. Пресс-формы размещаются в корпусах пресс-форм, изготовленных из стали толщиной от ½ до ¾ дюйма (2), и для них требуется внутренняя сеть трубок пресс-формы, которая позволяет сжатому воздуху проходить через пресс-форму, в результате чего получается проницаемая пресс-форма, которая легко высвобождает прессованную глину. формы. Этот процесс нагнетания сжатого воздуха в пресс-форму через трубопровод, называемый продувкой, происходит во время отверждения керамики, а также при использовании при выпуске прессованных форм.

Часть 1, матрица обратной стороны пластины, уже отлита и очищена. Очень важно аккуратно установить трубку пресс-формы, которая подвешена на расстоянии 1 дюйм от поверхности посуды и примерно в 1 дюйме от себя (3). Для более объемных форм, таких как чашки, ткань (металлическая сетка) формируется для придания формы и используется для подвешивания трубок в дюйме от прототипа посуды (4). Трубки крепятся к металлической сетке стяжками. Показанные 4 болта, проходящие через корпус штампа, помогут удерживать твердый гипс на месте при использовании. Точность и подготовка к заливке могут занять несколько дней.

Трубки крепятся к металлической сетке стяжками. Показанные 4 болта, проходящие через корпус штампа, помогут удерживать твердый гипс на месте при использовании. Точность и подготовка к заливке могут занять несколько дней.

После того, как вторая часть подготовлена к отливке, необходимо правильно отмерить 1 часть воды на 2½ части керамики. Его нужно вымачивать в течение 5 минут, затем перемешивать при скорости около 1700 об/мин в течение 10 минут, затем оставить на 2–3 минуты и, наконец, пролить через сито, чтобы удалить пузырьки воздуха (5). После выравнивания по задней части корпуса керамическое покрытие отверждается до 105° F (41° C), после чего начинается процесс продувки.

Когда обе части отлиты и готовы, перед прессованием глину необходимо правильно подготовить. Он должен быть немного более жестким, чем глина, из которой вы будете лить, чтобы его можно было безопасно извлечь из пресса, не вызывая коробления в дальнейшем при обращении. Но когда используется жесткая глина, еще одним большим преимуществом формовки горшков под интенсивным давлением является прочность и плотность глины как до, так и после обжига. Расклиненная глина загружается в форму и прессуется (6). Я добавил штамповку к моему процессу прессования, используя кусок металлической ткани, чтобы добавить сетчатую текстуру поверхности горшков (7).

Расклиненная глина загружается в форму и прессуется (6). Я добавил штамповку к моему процессу прессования, используя кусок металлической ткани, чтобы добавить сетчатую текстуру поверхности горшков (7).

Штампы должны иметь область отрицательного пространства, называемую желобом. Желоб (см. выемчатое кольцо вокруг края чашки в нижней половине формы на изображении 7) имеет решающее значение, поскольку он дает лишнему пространству для выхода глины из формы, а также создает сильное обратное давление, которое, в свою очередь, делает выступы и форму. прессованная посуда в целом сильно спрессована. После освобождения формы от штампа этот избыток аккуратно отслаивается и сразу же выбрасывается в мой pugmill для повторной обработки. Одной из основных областей, требующих внимания после прессования горшков, являются кромки, так как здесь отрываются заусенцы или излишки обрезков, что видно по краям прессованных пластин на изображении 8.

В настоящее время я работаю с 4 штампами (формы для 2 тарелок, форма для чаши и форма для групп с чашкой на ножке и кружкой). Другой проблемой, присущей этому процессу, является вес этих штампов. Самая тяжелая — моя чашка, которая весит около 150 фунтов. Недавно я установил в своей студии систему лебедки/подъемника в качестве простого дополнения, которое избавляет от тяжелой работы, необходимой для перемещения пресс-форм.

Другой проблемой, присущей этому процессу, является вес этих штампов. Самая тяжелая — моя чашка, которая весит около 150 фунтов. Недавно я установил в своей студии систему лебедки/подъемника в качестве простого дополнения, которое избавляет от тяжелой работы, необходимой для перемещения пресс-форм.

Оправданные инвестиции

Инвестиции, которые я сделал в студийное оборудование, необходимы для повышения эффективности, качества и долговечности моей студийной практики. Дополнение моей заброшенной работы работой с оперативной памятью было неоценимым. Это первый год за восемь лет моей работы штатным гончаром в студии, когда у меня на полках есть инвентарь и бисквитная посуда (сверх того, что необходимо для выполнения обязательств по выставкам). Итак, спустя два года я определенно начинаю видеть, что эти инвестиции окупаются. Как и в случае с любым новым методом работы, прессинг RAM требует времени, чтобы развиться и вписаться в вашу существующую студийную практику.

Если вы решите отправиться в подобное приключение, я предупреждаю, что ваши результаты могут отличаться. Будьте в безопасности, будьте осторожны, проводите собственное исследование — на свой страх и риск. Это просто моя история, которой я хочу поделиться.

Если вы решите отправиться в подобное приключение, я предупреждаю, что ваши результаты могут отличаться. Будьте в безопасности, будьте осторожны, проводите собственное исследование — на свой страх и риск. Это просто моя история, которой я хочу поделиться.

Вместо этого мастер предложил приварить к новой плите трубу, чтобы надеть ее на вертикальный стержень. Я решил использовать адаптер просто для того, чтобы сохранить первоначальную функциональность печатной машины. ( Обновление от 31.01.2015: это лучший дизайн? См. раздел «Несколько замечаний» ниже.)

Вместо этого мастер предложил приварить к новой плите трубу, чтобы надеть ее на вертикальный стержень. Я решил использовать адаптер просто для того, чтобы сохранить первоначальную функциональность печатной машины. ( Обновление от 31.01.2015: это лучший дизайн? См. раздел «Несколько замечаний» ниже.) Несмотря на это, ручной домкрат требует изрядной накачки. Электрические существуют, но я не против.

Несмотря на это, ручной домкрат требует изрядной накачки. Электрические существуют, но я не против.  Вот лишь несколько важных моментов:

Вот лишь несколько важных моментов: