Пресс гидравлический своими руками из домкрата чертежи: Пресс из домкрата своими руками: чертежи, как сделать, видео

Содержание

Самодельный пресс из домкрата своими руками: чертежи

Самодельный пресс из домкрата своими руками изготовить может практически каждый человек, знакомый с ручным трудом. Тем более если это автолюбитель, вынужденный периодически заниматься обслуживанием и ремонтом своей машины. При этом оснастить свой гараж прессом мечтает практически каждый из них. Для ряда операций, которые приходится производить при ремонте, он просто незаменим. Однако пресс заводской сборки стоит немалых денег, которые выложить безболезненно сможет далеко не каждый. Сделать пресс из домкрата будет оптимальным выходом в таком случае.

Многие автолюбители согласятся, что наличие любого домкрата для гаража является обязательным. Из него и можно сделать такой пресс своими рукам. Достаточно обзавестись необходимыми для этого материалами и инструментами. Для сборки можно использовать как сварные швы, так и болтовые соединения. В последнем случае пресс получится более мобильным, и при необходимости его можно будет разобрать, что сильно облегчит его перемещение.

Материалы и инструменты

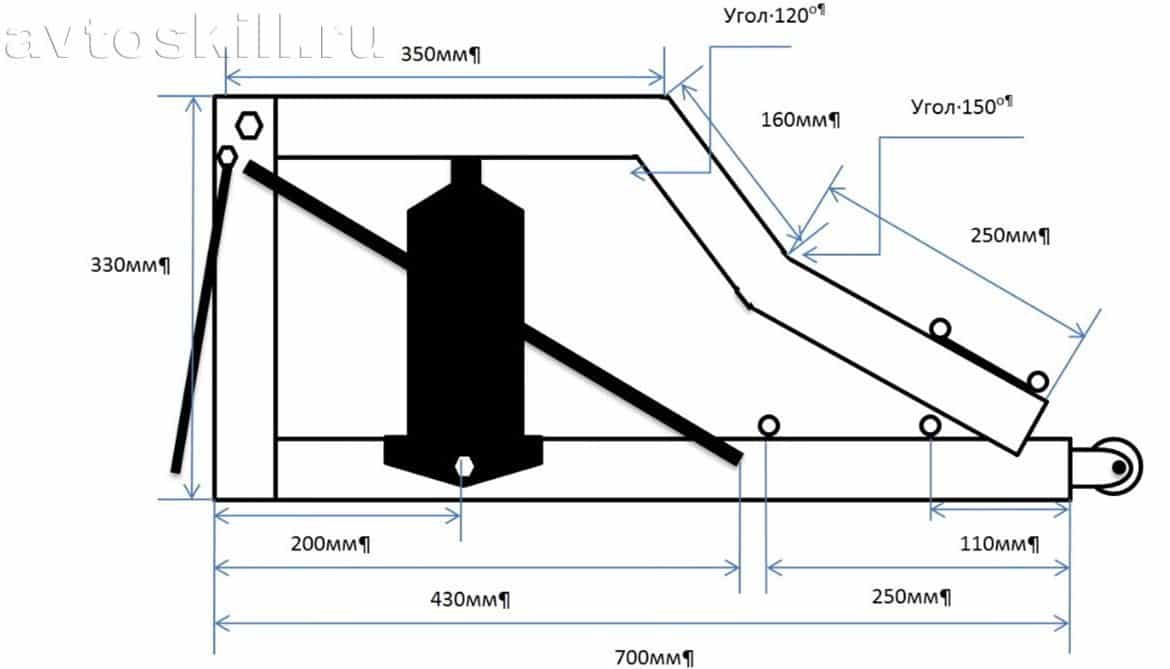

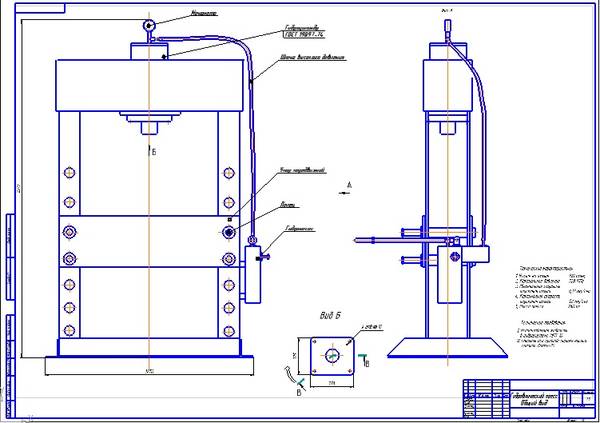

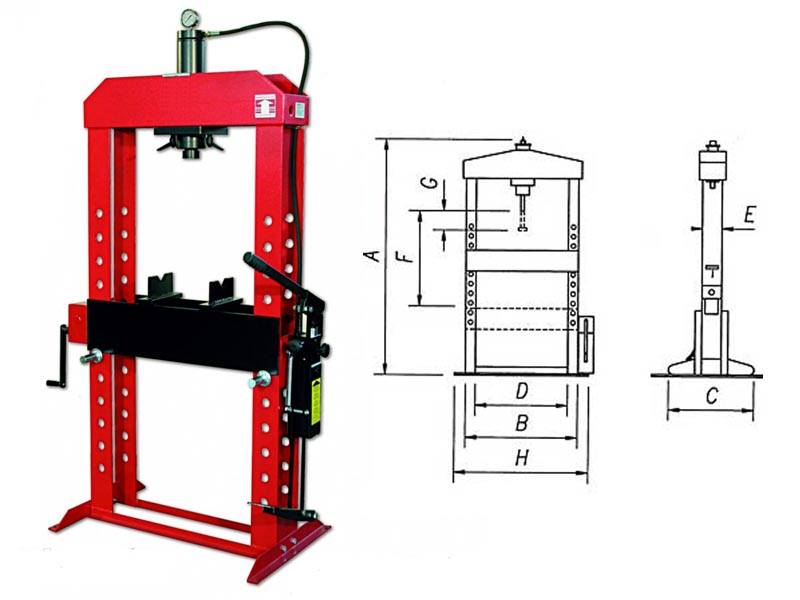

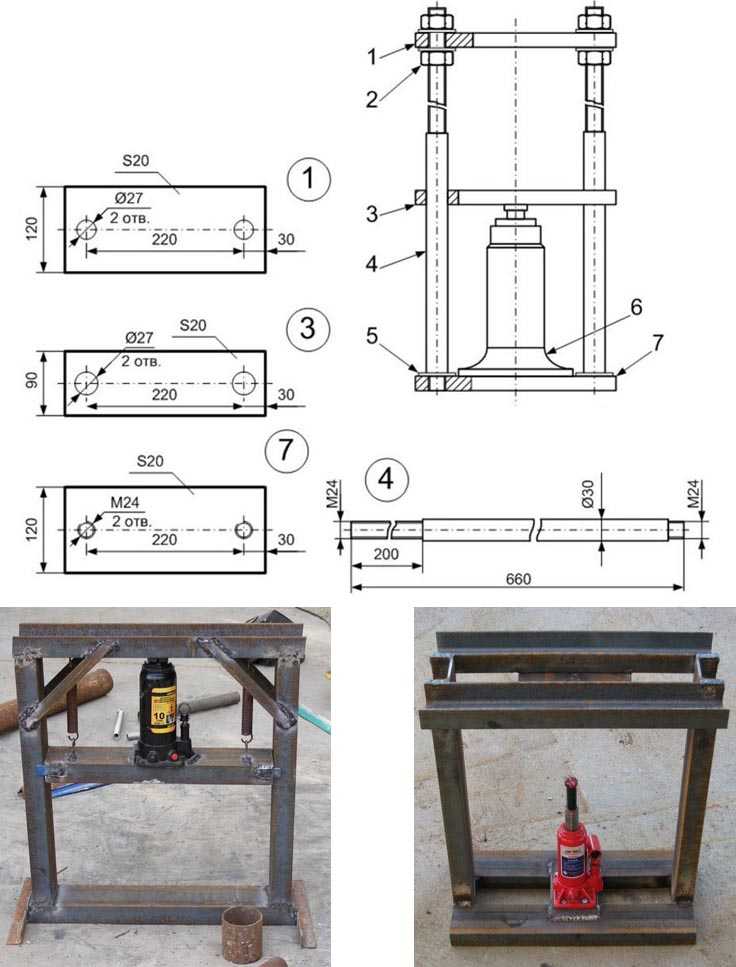

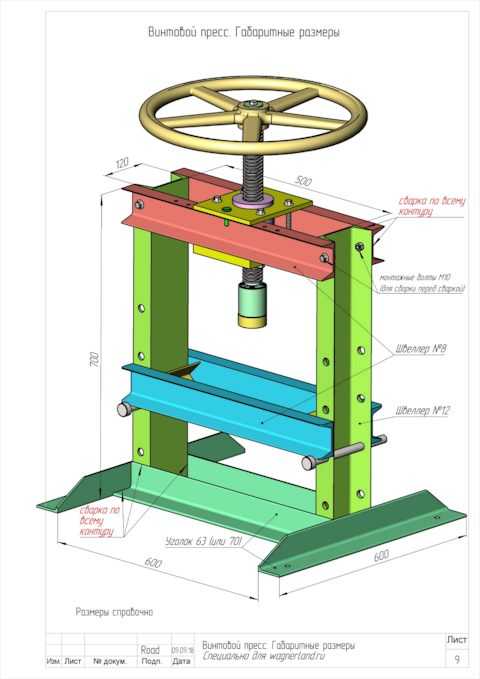

Самодельный пресс представляет собой прочную раму, внутри которой имеется подвижная платформа. С одной стороны на нее оказывает давление шток домкрата, а с другой стороны помещается обрабатываемая деталь. Для установки в раме гидравлического домкрата достаточно нескольких болтов. Чертежи (рис. 2) определяют размеры каждой составной части. Основным определяющим моментом здесь являются размеры домкрата.

Для того чтобы своими руками сделать пресс, нужно приготовить:

- 6 отрезков стального швеллера №8 длиной по 50 см;

- 4 отрезка железной трубы прямоугольного сечения 40х60 мм, 2 из которых длиной в 1 м, а 2 – по 50 см;

- 2 дверные пружины длиной по 20 см;

- домкрат одноштоковый гидравлический бутылочного типа мощностью примерно 12 т;

- 10 крепежных болтов с гайками М12 на 80, 4 таких же М10 на 80, 2 М12 на 150 и 4 болта 8 на 30;

- шпильки М16 на 100 и М8 на 100, высокие гайки, стальная полоса и уголок;

- грибок от ступицы автомобильного моста, пришедший в негодность.

Из инструментов нужен будет электросварочный аппарат, электродрель с набором сверл по металлу диаметром 16, 12, 10 и 8 мм и ручная угловая шлифовальная машинка “болгарка”. Имея все это, вполне можно своими руками собрать нормально функционирующий пресс.

Порядок сборки

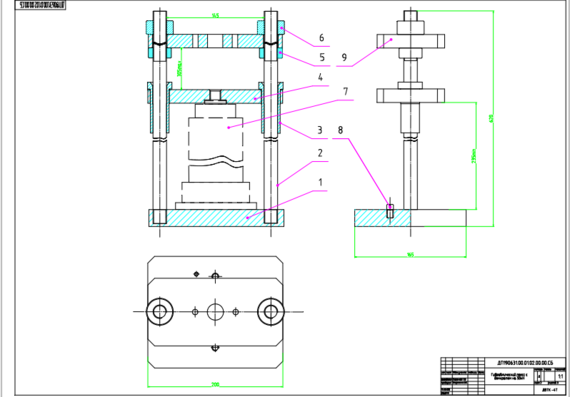

Монтаж всех заранее заготовленных деталей происходит с использованием схемы сборки (рис. 1). Из двух отрезков швеллера спинками друг к другу делается основание, соединенное двумя болтами М12. К их поверхности на 4 болта 8 на 30 крепится грибок от ступицы, при этом выступающие за пределы поверхности части диска срезаются “болгаркой”. Это будет подвижная платформа. Точно так же скрепляются попарно еще 4 отрезка швеллера. Они становятся нижней и верхней опорами несущей рамы пресса. Вторая будет стационарной, а положение первой можно менять.

Из метровых отрезков прямоугольной железной трубы делаются вертикальные боковые стойки. Снизу, поперек с обеих сторон крепится основание из полуметровых отрезков такой же трубы. Перпендикулярно к ним крепятся сваркой ближе к краям отрезки уголка. В них с обеих сторон сверлятся отверстия, через которые пресс крепится к полу гаража болтами. Это позволяет регулировать его положение по вертикали, если пол недостаточно ровный. Верхний упор делается из спаренного швеллера и крепится к боковым стойкам теми же болтами, что и подвижная платформа. Посередине, в месте, в которое будет упираться шток домкрата, дополнительно приваривается стальная пластина толщиной 8-10 мм.

Перпендикулярно к ним крепятся сваркой ближе к краям отрезки уголка. В них с обеих сторон сверлятся отверстия, через которые пресс крепится к полу гаража болтами. Это позволяет регулировать его положение по вертикали, если пол недостаточно ровный. Верхний упор делается из спаренного швеллера и крепится к боковым стойкам теми же болтами, что и подвижная платформа. Посередине, в месте, в которое будет упираться шток домкрата, дополнительно приваривается стальная пластина толщиной 8-10 мм.

Перед этим на направляющие надевается подвижная платформа таким образом, чтобы спаренные отрезки швеллера оказались с обеих сторон от стоек. За скрепляющие отрезки швеллера болтами крепятся дверные пружины, на которых она оказывается подвешена. К ней снизу прикрепляется ступица, а сверху на болты М10 крепится гидравлический домкрат. Нижний упор делается также из спаренных отрезков швеллера. Благодаря просверленным в боковых стойках отверстиям, расстояние между которыми по вертикали составляет 10 см, можно регулировать его положение по высоте. Для этого в отверстия вставляют с обеих сторон две шпильки. Это позволяет прессовать детали различного размера.

Для этого в отверстия вставляют с обеих сторон две шпильки. Это позволяет прессовать детали различного размера.

Пресс из простого домкрата, даже если он сделан своими руками из подручных средств, окажется незаменимым помощником, экономящим своему владельцу и время, и финансовые средства, зачастую довольно существенные.

Достаточно сказать, что произвести выпрессовку сайлентблока без его помощи почти невозможно. В то же время снять с него домкрат и использовать его для иных целей является делом нескольких минут. Если же пресс еще и имеет разборную конструкцию, чего в заводском исполнении практически не бывает, то его эксплуатация становится еще и очень удобной.

Пресс в гараж чертеж — Мастерок

Содержание

- Пресс своими руками для гаража: общая информация

- Материалы и инструмент

- Изготовление

- Заключение

- Полезное видео

- Варианты применения пресса в личных целях

- Особенности конструкции

- Варианты сборки:

- Разработка проекта

- Величину хода штока гидравлического домкрата можно регулировать следующими методами:

- Особенности сборки

- Для сборки гидравлического пресса потребуется такой инструментарий:

- Для конструкции самодельного пресса необходимо подготовить следующие материалы (диапазон размеров указан для минимума и максимума мощности пресса):

- Руководство по сборке

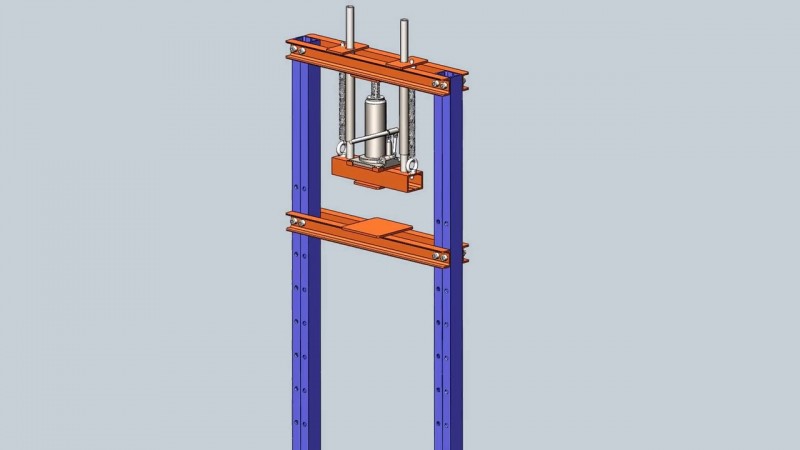

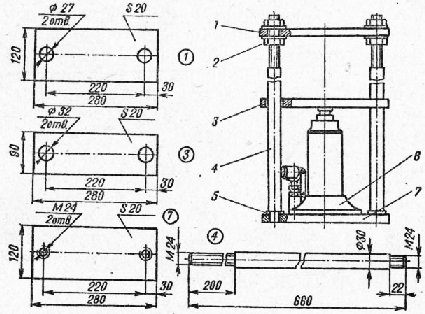

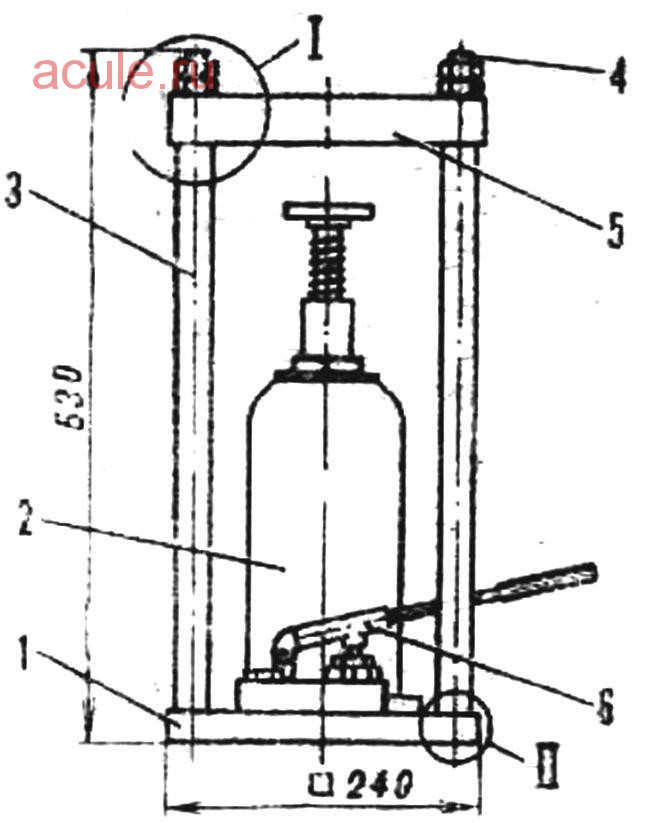

Какой гараж без пресса для выпрессовки всякого разного?! Вот и я решил обзавестись в гараже своим прессом. Было решено собрать на базе 20 тонного домкрата с рабочим ходом в 195мм.

Было решено собрать на базе 20 тонного домкрата с рабочим ходом в 195мм.

Первоначальный вариант прессаНО во первых сварщик не совсем понял задумки и сварил обе горизонтальные части одинаково, то есть сверху и снизу получился двутавр из 2х сваренных швеллеров…

Сверху такая конструкция задумана, что бы обеспечить движение площадки с домкратом. А снизу швеллера должны были приварены по бокам от вертикальных стоек, тем самым посередине между них должен был образоваться проём, куда бы мог выпасть сайлентблок/подшипник или еще какая деталь при выпрессовке, а раз снизу получился тоже двутавр, то детали выпадать некуда и приходится подставлять что то снизу, что бы ей было куда выпадать, а это очень сильно съедает рабочую высоту пресса.

Второй причиной переделки стала рабочая область пресса, она оказалась слишком маленькой, особенно в купе с неправильно сваренной нижней частью, это выяснилось при попытке выпрессовать промежуточный подшипник с полуоси пежо, по высоте она не входила и меж швеллерами она тоже не могла пройти, т. к. они сварены в двутавр )

к. они сварены в двутавр )

Было принято решение отпилить нижнюю часть швеллеров и дополнительно поставить домкрат на ноги! Ноги из квадрата 80х80.Примерка будущих ног и разметка где и сколько надо отпилить от первоначальной рамы

В этот раз варил всё сам ))Корявинько получилось, но как показали дальнейшие испытания, всё держится отлично!

В итоге после пары часов сварочных работ получилась вот такая конструкция:Внизу стоит остаток первичной рамы )

В процессе сварки и последующих тасканий новой рамы, выявился один косяк, плохая устойчивость, за счёт того, что сверху всё тяжёлое, а площадь опоры маленькая, и укосины, которые были на раме, только с одной стороны, что даёт раме заваливаться в другую сторону (

Одни укосины уже были на раме, а вторые пришлось доварить, после чего вся конструкция стала очень устойчивой.

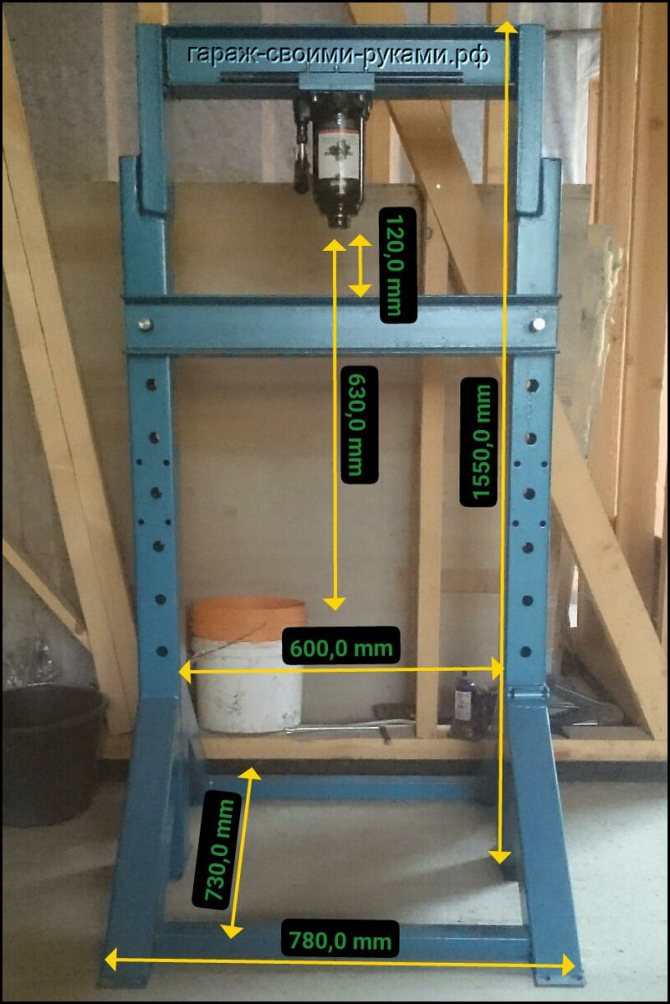

Траверса между стойками была изготовлена так же из швеллера 100х45, в итоге получилась вот такая конструкция:Окончательный вариант конструкции, перед покраской были еще добавлены две распорки ног внизу

Дальше долгая и муторная зачистка всей конструкции кордщеткой под покраску, так же были насверлены отверстия, для возможности перестановки горизонтальной траверсы по высоте.

Рама окрашена молотковой краской, траверсу тоже покрасил, но как показала практика, краска с рабочей плоскости быстро сбивается.

Для перемещения горизонтальной траверсы используются 2 штыря Ф12ммОсновной диаметр штыря 12мм, а ручка имеет чуть больший, что бы не пролетала в отверстие при установки штыря на место.

После сборки получилась весьма симпатичная и устойчивая конструкцияСнизу видны две добавленные распорки. которые обеспечили большую жесткость всей конструкции

Изначально планировал сделать меньше отверстий, для перестановки траверсы, когда сверлил простым сверлом, но когда попробовал сверлить коронкой по металлу, то наделал их до самого низа ))

В итоге нижние отверстия пригодились при запрессовке кулака на стойку от пыжика

За счёт пространства между швеллерами горизонтальной траверсы очень удобно работать с разными деталями типа поворотных кулаков, где дофига выступающих в разные стороны частей.

Выпрессовка сайлентблока из кулака задней подвески KIA Ceed

В итоге получилась очень удачная конструкция, удобная в работе, пресс имеет следующие размеры:

На прессе можно работать с деталями высотой от 0 до 630мм переставляя траверсу и шириной до 600мм, такова рабочая область пресса

Вот такой получился прекрассный пресс…

Автор; Иван Прожерин, г. Екатеринбург

Екатеринбург

В статье пойдет речь об изготовлении пресса для гаража своими руками. Оптимальным усилием является давление в 10-25 тонн. Данное значение позволит выполнять все стандартные виды ремонта.

В некоторых случаях автовладельцы пробуют заменить пресс тисками. Но это не всегда возможно, так как тиски не позволяют работать с большими размерами и серьезным давлением.

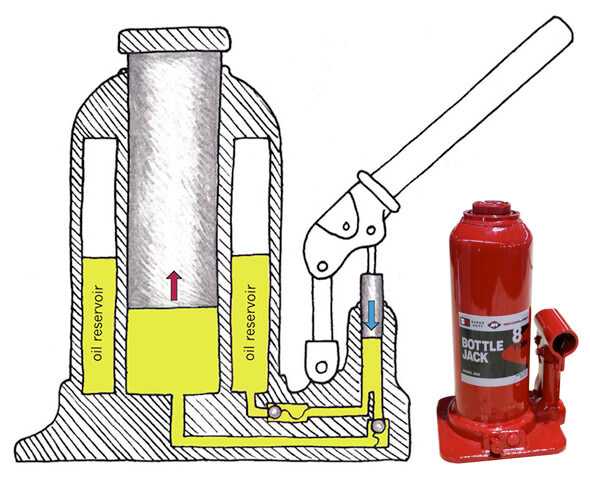

В качестве основы чаще всего берут гидравлический домкрат. Он будет служить главным узлом в прессе. Разность давлений и площадей в устройстве позволяют развивать мощность, которая многократно превосходит человеческое усилие. Рабочим телом в гидравлическом домкрате является жидкость, зачастую специальное масло. Это выгодно отличает его от прочих вариантов, например, винтового.

Пресс своими руками для гаража: общая информация

Чтобы гараж приобрел функциональность, просто возвести здание будет недостаточно. Возможности гаражного помещения можно постоянно улучшать, добавлять новые элементы и оборудование. Одним из таких функциональных устройств является пресс. Спектр его применения широк – ремонт автомобиля, строительные и бытовые работы.

Одним из таких функциональных устройств является пресс. Спектр его применения широк – ремонт автомобиля, строительные и бытовые работы.

При ремонте чаще всего пресс используют для работы с втулками, коленвалом. Пресс будет незаменим в процессе снятия/установки подшипников. Помимо этого, устройство поможет при необходимости согнуть арматуру или листы металла. При строительных работах на прессе можно сгибать арматуру или гнуть металлические листы.

В быту – прессовать баллоны, металлический мусор. Частично все технические процедуры можно выполнить и на тисках. Но тиски не смогут заменить пресс полностью. Главным минусом является ограниченность в размерах и возможном усилии. Пресс позволяет работать с куда большими габаритами, также он гораздо мощнее тисков.

Наиболее важным показателем пресса является его усилие.

Недостаточной мощностью считается усилие в пять тонн, его не хватит для проведения некоторых видов ремонта.

Другая крайность – чрезмерная мощность. Например, некоторые устройства могут иметь усилие в 100 тонн.

Но, как правило, среднестатистическому автовладельцу такая серьезная мощность не требуется. Для потребностей гаража идеальным будет пресс с усилием в 10-25 тонн. С таким усилием можно выполнять все стандартные операции.

Устройство получится изготовить своими руками. Если есть время и желание, можно избежать похода в магазин, траты лишних денег. Для изготовления пресса за основу обычно берут гидравлический домкрат. Он будет главным элементом вашего устройства.

Вместо гидравлического иногда используют винтовой или пневмогидравлический домкрат, но предпочтительным все же остается первый вариант. Гидравлический домкрат идеально подходит на эту роль по одной важной причине. Рабочим телом в данном устройстве является жидкость (чаще всего специальное масло), а не газ.

Физическими принципами в устройстве служат законы Паскаля. Вследствие разницы площадей и давлений пресс оказывает значительно большое усилие, чем прикладывает человек.

Вследствие разницы площадей и давлений пресс оказывает значительно большое усилие, чем прикладывает человек.

Несомненным плюсом пресса на основе гидравлического домкрата является высокое КПД. Коэффициент полезного действия в правильно собранном устройстве составляет около 80%. Еще одно несомненное достоинство – плавный ход штока, он ровно опускается и поднимается.

Правда у самодельного устройства будут и минусы. Используя обычный, доступный инструмент, не получится изготовить пресс с точной регулировкой высоты. Поэтому после завершения всех работ, давление необходимо будет самостоятельно снизить до нуля. После этого шток выводят до упора. Частично проблему решают пружины.

Еще одним недостатком является медлительность гидравлического домкрата. Быстрая перенастройка и подгонка под заготовку – достаточно проблематичная задача. Помимо этого, с прессом можно работать лишь, если он установлен в вертикальном положении.

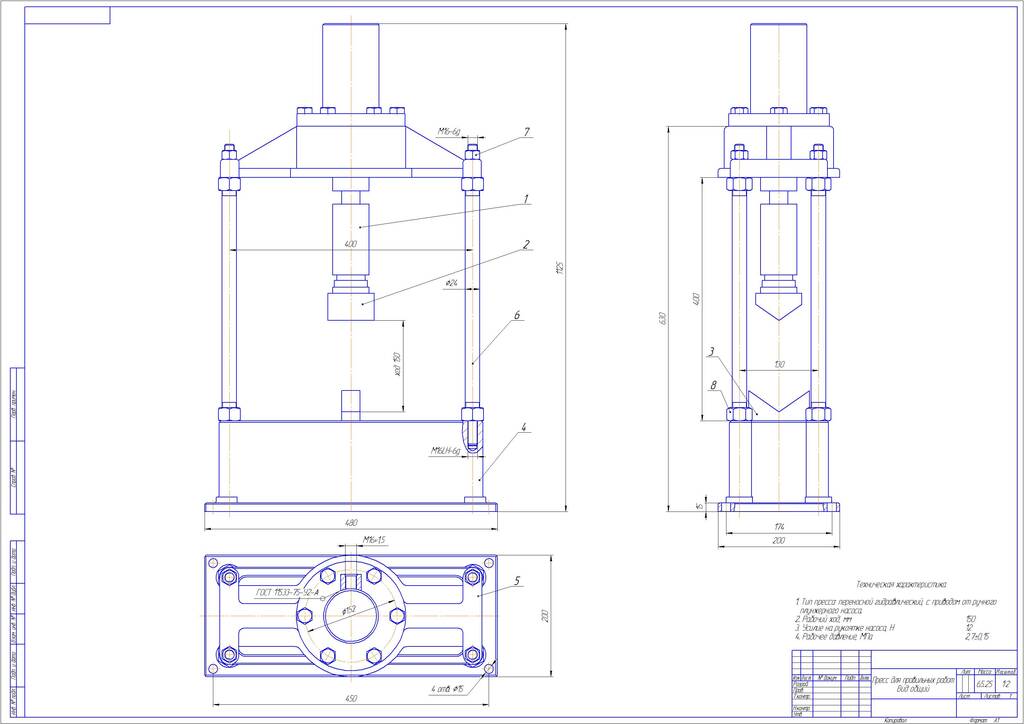

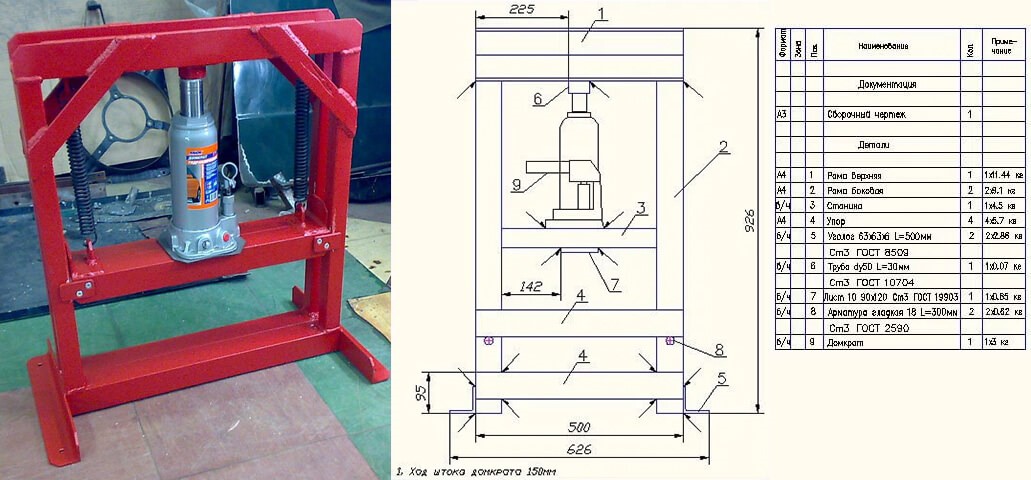

Самодельный пресс для гаража своими руками — чертеж:

Материалы и инструмент

Изготовление самодельного гидропресса для гаража необходимо начать с выбора подходящего домкрата. Лучше всего на эту роль подойдет одноштоковый бутылочный домкрат. Его конструкция обеспечит всю необходимую функциональность, но при этом с ним легко работать. Мощность данного устройства значительно выше механических аналогов.

Домкраты из этой категории могут развивать усилие до 100 тонн. Это позволяет создать пресс с усилием в тридцать тонн. Помимо этого, устройство отличается небольшими размерами и компактностью. Цена также находится на приемлемом для любого бюджета уровне. Поэтому рекомендуется остановить свой выбор именно на бутылочном домкрате.

Для изготовления вам понадобится обширный набор металлообрабатывающих инструментов. Наиболее сложным и дорогостоящим станет сварочный аппарат и набор электродов к нему. Также будет необходима болгарка и обычная ножовка по металлу. В качестве исходных материалов незаменимой станет профилированная труба с прямоугольным сечением.

Также будет необходима болгарка и обычная ножовка по металлу. В качестве исходных материалов незаменимой станет профилированная труба с прямоугольным сечением.

При покупке обратите внимание на толщину стенок – они должны выдерживать давление и быть достаточно толстыми. Помимо этого, следует приобрести металлический уголок, полоски из стали. Их толщина должна быть минимум 10-15 миллиметров.

Для создания упора также будут нужны две пружины. Специальных пружин не требуется, можно взять обычные дверные пружины.

Пресс для гаража своими руками — размеры:

- высота 1780 мм;

- ширина 800 мм.

Важнейшие элементы чертежа – распорные уголки, стойки, упоры, ножки уголков и места расположения пружин. В целом же сердцем устройства будет бутылочный домкрат. Вокруг него создается жесткая конструкция из металлической рамы из подготовленных заготовок. Конструкцию дополняют некоторыми элементами, чтобы обеспечить ход упора.

Изготовление

Самые важные характеристики самодельного пресса в гараж – надежность и запас прочности. Устройство всегда изготавливают добротно, с большим запасом прочности, так как практически все узлы подвергаются серьезному давлению и нагрузке. Поэтому любая оплошность в процессе изготовления приведет к неминуемой поломке.

Как сделать пресс для гаража своими руками?

Начать работу следует с создания каркаса и платформы. Для её изготовления берут швеллеры, которые обладают многочисленными ребрами жесткости.

В качестве заготовки используют также трубу из металла прямоугольной формы.

Из неё вырезают 4 куска по размерам чертежа. Металлические куски сваривают в один элемент.

Сварные швы должны идти по бокам, чтобы повысить жесткость механизма. Вертикальные стойки и упор также делают из трубы. После этого можно заняться сваркой рамы. Её основными элементам является платформа, две стойка, а также нижний упор. Рама будет принимать на себя усилие, распределять его и обеспечивать устойчивость всей конструкции.

Рама будет принимать на себя усилие, распределять его и обеспечивать устойчивость всей конструкции.

Платформу необходимо дополнить фиксатором. Для этой роли подойдет труба, длиной 15-20 миллиметров. Диаметр трубы определяют, исходя из размеров штока домкрата. Чтобы закрепить фиксатор, используют сварку.

Затем изготавливают съемный упор. Упор будет обеспечивать ход пресса и создавать необходимое усилие на изделие, помещенное в устройство. Данный узел изготавливают с помощью стальных полосок. Полосы должны быть чуть короче, чем расстояние между стойками.

Минимальная толщина металлических полосок составляет 10-15 миллиметров. Полосы сваривают с обеих сторон. Фиксацию упора будут обеспечивать два отверстия, которые просверливают в самих полосках.

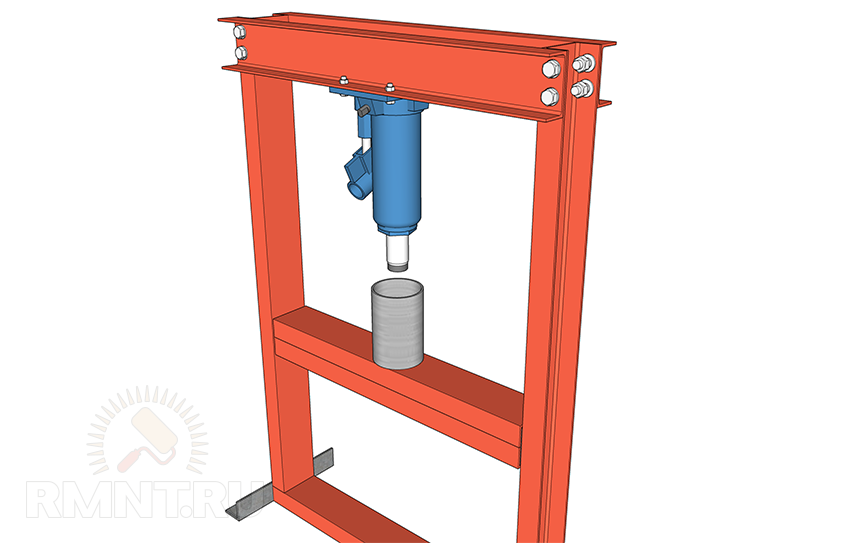

После создания рамы в неё помещают гидравлический бутылочный домкрат. В процессе установки упоры оттягиваются и фиксируются. Домкрат помещают внутрь таким образом, чтобы шток помещался в фиксатор. Крепление производят болтами или сваркой. Желательно использовать болты, они позволят по необходимости вынимать домкрат. Так вы сможете использовать его для других целей.

Крепление производят болтами или сваркой. Желательно использовать болты, они позволят по необходимости вынимать домкрат. Так вы сможете использовать его для других целей.

Заключение

Чтобы изготовить пресс в гараж своими руками, в первую очередь необходимо приобрести материалы и найти набор инструментов. Чертежи пресса для гаража лучше всего брать готовые.

В самом стандартном случае конструкция будет приблизительно 1780 миллиметров в длину и 800 в ширину. Самые важные элементы – гидравлический домкрат, металлический каркас, пружины.

Домкрат крепят на каркас с помощью болтов или сварки. Особое внимание уделяйте прочности и надежности конструкции. Для создания каркаса понадобятся стальные полосы, уголки, металлическая труба. Пресс должен обладать большим запасом прочности, иначе он неминуемо сломается в процессе работы, так как оказываемое давление и усилие достаточно велики.

Полезное видео

Иногда у большинства хозяев частных гаражей периодически возникает потребность в проведении работ методом прессования. Для таких задач используют гидравлический пресс. Рассмотрим, как его сделать самостоятельно, что для этого требуется и дадим практические рекомендации.

Варианты применения пресса в личных целях

Прессы бывают самые разные: от настольных до огромных промышленных. Прессовальные устройства заводского изготовления стоят больших денег. Для самостоятельного изготовления также потребуются некоторые затраты, но значительно меньше. Вложить средства нужно будет в комплектующие материалы, понадобится сварочный аппарат, режущий инструмент и крепеж.

Преимуществом сборки пресса в гараже своими руками будет личный контроль каждого этапа. В итоге можно создать такой агрегат, какой наилучшим образом подойдет для индивидуальных потребностей:

- выпрессовки втулок и подшипников

- для обработки труб

- для производства резиновых заготовок

- для гибки металлических листов

- для брикетирования фракционного пластика, древесных опилок

- для сжатия прессформ.

Прессованием можно также выполнять рихтовку, надежно склеивать поверхности материалов, выжимать жидкости из продуктов, придавать требуемой формы разного рода предметам и прочее.

Для осуществления конкретных задач значения усилия гидравлического пресса подбирают соответственно особенностям обрабатываемых деталей. Чем больше диаметр рабочих цилиндров насоса, тем большего давления можно достичь, в некоторых случаях можно развить усилие до 2-3 тыс. тонн. Для типичных работ в частном гараже достаточно будет пресса с усилием 10-20 тонн.

В личных целях пресс для гаража будет незаменимым помощником при ремонте автомобиля и выполнении множества прочих задач. Теперь нет необходимости обращаться в специализированные СТО и тратить на все это свои деньги.

Особенности конструкции

Главным элементом конструкции самодельного пресса может быть обычный гидравлический домкрат. Однако можно самостоятельно сделать и встроенный насос с гидравлическими цилиндрами, назовем их также камерами. Принцип их действия в передаче давления масла из меньшей камеры по камеру большего размера.

Принцип их действия в передаче давления масла из меньшей камеры по камеру большего размера.

Цилиндры соединяются между собой специальными каналами, по ним проходит специально предназначенное для гидравлики масло, которое давит на поршень. Усилие передается на исполнительный инструмент и, в свою очередь, на обрабатываемый предмет.

Рабочий цилиндр устанавливают вертикально. Так делается в большинстве приспособлений; для узконаправленных целей иногда установку выполняют горизонтально.

Давление в большом цилиндре создается с помощью встроенного насоса. Наиболее простой вариант конструкции, где базовым элементом будет домкрат бутылочного типа. Нужно подумать заранее, для каких работ будет использоваться будущий пресс, и определить необходимое давление. Только после этого можно приступать к подбору и покупке комплектующих деталей для самодельного пресса.

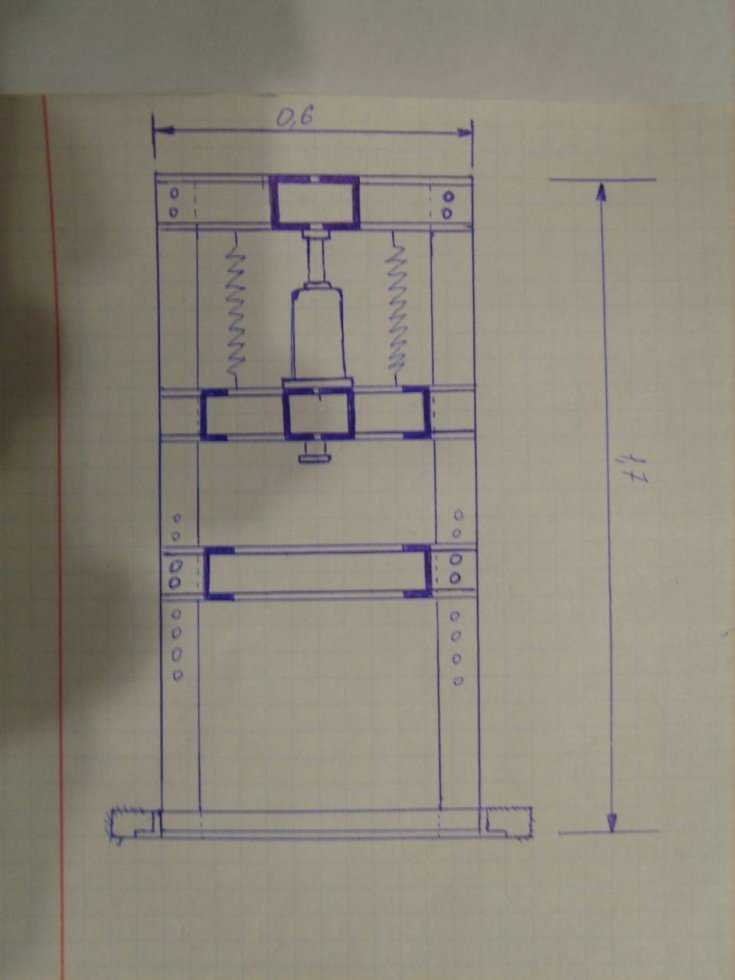

На основе собранных материалов делается проект конструкции механизма гидравлического пресса. Можно также использовать и готовые чертежи, на их основе можно придумать и собственный проект механизма.

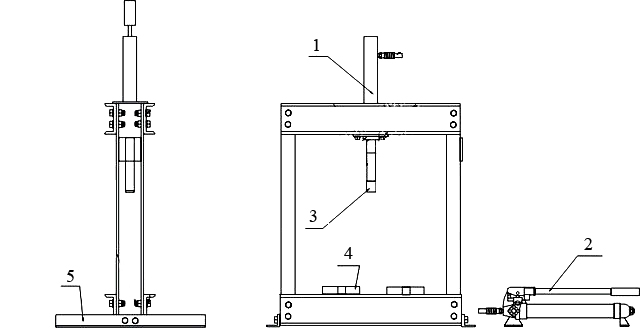

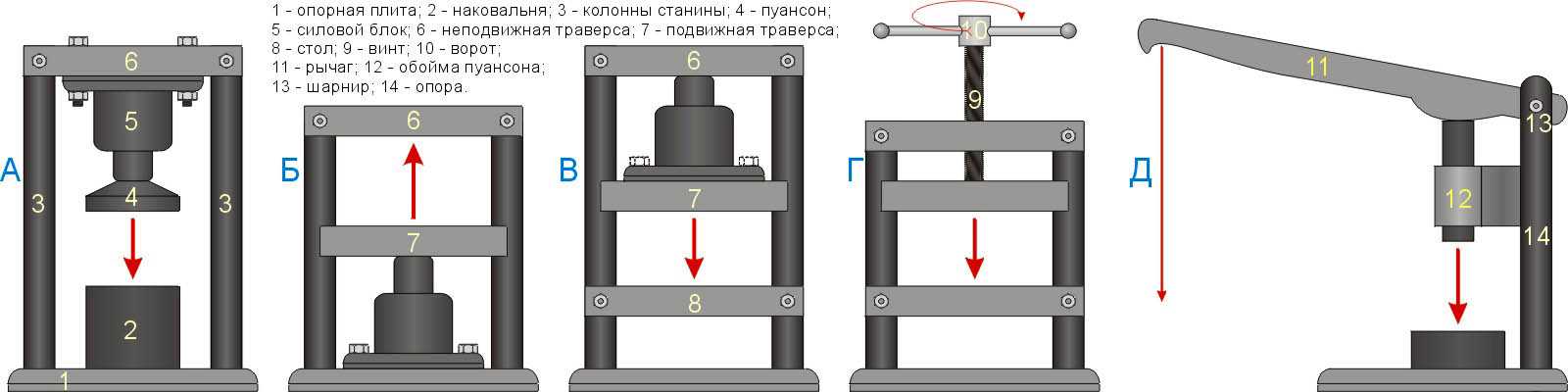

Варианты сборки:

- домкрат устанавливается на станину вертикально внизу станины и давит на верхнюю подвижную балку

- домкрат (или несколько) фиксируют на верхней неподвижной балке, а давление осуществляется вниз.

Второй вариант сборки является узкоспециализированным и применяется, главным образом в слесарных мастерских для какой-нибудь определенной работы. Все универсальные конструкции собирают методом установки домкрата внизу на платформе станины.

Прежде, чем приступать к сборке самодельного пресса по готовому чертежу производителя, нужно обратить внимание на правильное положение домкрата: если было изначально рассчитано, что его шток будет выдвигаться вверх, то это так и должно быть — переворачивать домкрат нельзя. Необходимо использовать только тот домкрат, на который рассчитана конструкция пресса. Все размеры, указанные в схеме рассчитаны в соответствии с его мощностью.

Разработка проекта

Станина — самый важный элемент конструкции гидравлического пресса. Это своеобразная рама, с ведомыми рейками, по которым перемещается горизонтальная балка. К ней крепятся рабочие поверхности для сдавливания деталей. Станина должна быть достаточно прочной для выдерживания усилия, создаваемого домкратом, и иметь запас прочности, т.к. расчетное давление на подвижную балку имеет противодействие в обратном направлении. При неправильном расчете конструкция пресса может попросту разрушиться на разрыв.

Это своеобразная рама, с ведомыми рейками, по которым перемещается горизонтальная балка. К ней крепятся рабочие поверхности для сдавливания деталей. Станина должна быть достаточно прочной для выдерживания усилия, создаваемого домкратом, и иметь запас прочности, т.к. расчетное давление на подвижную балку имеет противодействие в обратном направлении. При неправильном расчете конструкция пресса может попросту разрушиться на разрыв.

Конструкцию станины самодельного пресса лучше сделать с основанием по типу платформы с подвижным столом. Их размеры рассчитывают в соответствии с размерами обрабатываемых материалов. В любом случае ширина и высота проема станины должна иметь больший размер, чем суммарный габарит всех рабочих элементов оборудования. Чтобы определить ширину и высоту проема, для этого нужно сложить такие параметры:

- толщину подвижного стола и платформы

- размеры домкрата

- величину хода штока

- габариты обрабатываемых заготовок.

В данной конструкции гидравлического пресса домкрат крепится к основанию станины между платформой и подвижным столом, функцию опоры возьмет на себя ее верхняя часть. Посредством рабочего стола осуществляется передача усилия от домкрата к обрабатываемой детали. Стол должен двигаться вверх и вниз на раме по боковым направляющим беспрепятственно.

Посредством рабочего стола осуществляется передача усилия от домкрата к обрабатываемой детали. Стол должен двигаться вверх и вниз на раме по боковым направляющим беспрепятственно.

Чтобы обеспечить движение стола в обратном направлении, используют оттягивающие пружины с достаточной жесткостью на растяжение. Их крепят одним концом к основанию станины, другим — к подвижному столу с двух сторон. Пружины нужно подобрать так, чтобы их жесткость соответствовала характеристикам домкрата.

Величину хода штока гидравлического домкрата можно регулировать следующими методами:

1. Вверху рамы устанавливают винтовой привод. Такой элемент оснащают специальным штурвалом наподобие сверлильному станку. В процессе прессования придется оперативно вкручивать винт, уменьшая, таким образом, просвет между заготовкой и подвижным элементом пресса. Таким образом, становится возможным в широком пределе изменять просвет для расположения прессуемых предметов внутри станины.

2. Оборудуют конструкцию съемным подвижным столом. В этом случае его крепят к подвижной горизонтальной балке с помощью специальных замков, а в вертикальных боковых стойках рамы просверливают отверстия с шагом по высоте немногим меньше величины хода штока.

В этом случае его крепят к подвижной горизонтальной балке с помощью специальных замков, а в вертикальных боковых стойках рамы просверливают отверстия с шагом по высоте немногим меньше величины хода штока.

3. Используют сменные стальные подкладки. Для этих элементов отлично подойдут стальные листы различной толщины.

Все эти методы можно использовать в комплексе. Размеры всех деталей должны быть внесены в чертеж с учетом габаритов обрабатываемых деталей и характеристик металлопроката для сборки станины.

Особенности сборки

Чтобы собрать пресс для гаража самостоятельно, какие-либо специальные инструменты не понадобятся. Сложность для новичков может проявиться в использовании сварочного аппарата. В этом случае рекомендуется использовать агрегат инверторного типа, они в освоении более просты.

Для сборки гидравлического пресса потребуется такой инструментарий:

- сварочный аппарат, маска, электроды

- рулетка и мелки для разметки

- болгарка с отрезным и зачистным кругом по металлу

- электродрель и различные по диаметру сверла

- слесарная ножовка

- гаечные ключи, отвертки

- строительный уровень

- шуруповерт.

Для конструкции самодельного пресса необходимо подготовить следующие материалы (диапазон размеров указан для минимума и максимума мощности пресса):

- швеллер не менее №8

- профильная труба 40Х40 или 60Х60 мм с толщиной стенки 2-5 мм

- стальной уголок 40-60 мм

- полоса толщиной 10 мм

- стальной лист для платформы и рабочего стола толщиной 10-40 мм

- гидродомкрат мощностью 10-50 т

- пружины (хорошо подойдут дверные или от автокресла)

- болты, шайбы, гайки.

Из профильной трубы собирается периметр рамы, которая укрепляется по углам ребрами жесткости с помощью уголков.

Эти же уголки будут использоваться для направляющих подвижного стола и сменных упоров. Для реек направляющих будет служить полоса 10 мм.

Готовая рама устойчиво крепится к платформе. Нужно также выдержать ее правильное вертикальное положение с помощью отвеса.

Для оттягивающего приспособления, в случае использования домкрата в нижнем положении на подъем подвижного стола вверх, используют грибок моста со сдвинутыми шлицами. Он одевается на шток, после чего пружины крепятся одним концом к основанию станины, другим — к грибку.

Он одевается на шток, после чего пружины крепятся одним концом к основанию станины, другим — к грибку.

Руководство по сборке

На каждом этапе сборки гидравлического пресса нужно сверяться с чертежом. Для ее последовательности предлагается выполнять следующие рекомендации:

Этап 1. Согласно размерам, обозначенным в чертеже, разрезать металлопрокат на детали. Затем, с помощью дрели, нужно проделать все обозначенные отверстия в всех элементах.

Этап 2. Сварка рамы гидравлического пресса из профильной трубы. Швы нужно проваривать со всех сторон. К раме приваривается верхняя стальная пластина. Чтобы периметр не деформировался, необходимо по углам рамы приварить укрепляющие ребра. После чего «П»-образная рама закрепляется с помощью болтов к основанию. Получаем готовую станину.

Этап 3. Изготавливается рабочий стол. Используется металлический лист 10 мм и профильная труба по его периметру либо швеллер. Длина трубы должна быть немногим меньше промежутка между стойками рамы.

Длина трубы должна быть немногим меньше промежутка между стойками рамы.

Направляющие для вертикального перемещения стола изготавливаются из стальной полосы 10 мм. Общая ширина направляющих равняется ширине рамы. Затем между стойками станины заводится труба, приставляются стальные полосы и конструкция стягивается по бокам болтами с гайками.

По такой же схеме изготавливается регулировочный сменный упор. Отличие лишь в том, что напротив стоек, на определенной высоте, просверливаются отверстия для его крепления.

Этап 4. В соответствии с чертежом фиксируются оттягивающие пружины. Перед установкой домкрата рабочий стол необходимо оттянуть. Чтобы головка домкрата надежно упиралась в подвижный стол и не сдвигалась в процессе прессовки, нужно из отрезка круглой трубы изготовить специальное упорное гнездо и приварить его к нижней центральной части стола.

Теперь личный самодельный гаражный пресс полностью готов, останется только привести его в товарный вид: зашлифовать окалины сварки и покрасить. А при наличии слесарных навыков, усердия, возможности доступа к токарному и фрезерному оборудованию, можно изготовить такой станок, который невозможно будет отличить от заводского изделия.

А при наличии слесарных навыков, усердия, возможности доступа к токарному и фрезерному оборудованию, можно изготовить такой станок, который невозможно будет отличить от заводского изделия.

При ненадобности самодельный пресс не будет занимать полезного пространства в гараже или домашней мастерской. Далее домкрат из конструкции можно легко извлекать и пользоваться ним для выполнения иных работ.

работа, видео, фото, чертежи, схемы

Гидравлический пресс: чертежи и конструкции

Для домашних условиях вполне хватает пресса, который создает усилия в 15-25 тонн или же меньше – это зависит от требуемых задач. Помимо усилия, это устройство имеет такие основные критерии:

- вес;

- размеры;

- рабочие характеристики станины;

- наличие манометра;

- ход поршня.

В рабочем цилиндре для создания давления применяется, как правило, ручной отдельный или встроенный гидравлический насос. Это будет зависеть от выбора оборудования для сборки пресса. Простейший, легко изготавливаемый вариант пресса – это конструкция основана на гидравлическом домкрате бутылочного вида, где находится встроенный ручной насос.

Это будет зависеть от выбора оборудования для сборки пресса. Простейший, легко изготавливаемый вариант пресса – это конструкция основана на гидравлическом домкрате бутылочного вида, где находится встроенный ручной насос.

Перед тем как приступить к сборке гидравлического пресса своими руками, нужно определиться, под какие нужды он будет использоваться и, естественно, какое усилие ему необходимо. Затем нужно выбрать и купить необходимый домкрат, в случае, если он используется при изготовлении пресса.

Дальнейший, самый главный этап – создание чертежа собираемого пресса. Все предлагаемые в интернете для изготовления гидравлического пресса чертежи, разработаны и выполнены на основе уже имевшихся в наличии гидравлического оборудования и металлических материалов. Поэтому, если четко следовать чужим схемам, то изготовление пресса своими руками может растянуться навечно и будет состоять в подгонке и переделке, взятой за основу схемы под купленный гидравлический домкрат.

При выполнении чертежа сперва необходимо подобрать схему работы оборудования:

- домкрат закреплен сверху станины и давит книзу;

- домкрат расположен на основании станины и давит кверху.

Причем не стоит забывать, что для изготавливаемых домкратов нормальное рабочее положение, которое предусматривается заводом — вертикальное, с выходным штоком наверх. Нельзя переворачивать домкрат!

Чаще всего выбирается второй вариант. Первый более удобен для определенных видов работ, например, для выпрессовывания подшипников из каких-то деталей, втулок.

Проектирование чертежа пресса

Затем проектируют станину – раму, где внутри домкрат будет давить на изделия. Рама обязана быть прочной и подразумевать усилие, которое развивает домкрат, с запасом, потому что приводимый в работу пресс начнет давить одновременно вверх и вниз, пытаясь разорвать станину. Основание рамы обязано обеспечивать достаточную стойкость пресса и, лучше всего, быть в форме платформы. Ширина проема станины будет зависеть от габаритов, предназначенных для прессовки материалов, но она обязана быть не меньше, нежели сумма ширин находящихся элементов оборудования пресса.

Высота суммируется из габаритов домкрата, требуемого свободного перемещения его штока, высоты предназначенных для прессовки деталей и толщины передвижного рабочего стола. При схеме второй работы, домкрат крепится на основание, а упором для изделий служит верх рамы. Давление от штока передается на деталь с помощью передвижного рабочего стола. Его устанавливают сверху домкрата на станину, по которой он обязан свободно передвигаться вверх-вниз, удерживаемый направляющими по бокам.

При схеме второй работы, домкрат крепится на основание, а упором для изделий служит верх рамы. Давление от штока передается на деталь с помощью передвижного рабочего стола. Его устанавливают сверху домкрата на станину, по которой он обязан свободно передвигаться вверх-вниз, удерживаемый направляющими по бокам.

С двух сторон домкрата закрепляют пружины: одной проушиной к основе рамы, а второй — к подвижному столу. Их предназначение – сжатие домкрата в изначальное состояние, когда шток не выступает (размер и жесткость пружин подбираются соответствующими). Также можно сделать вариант, когда на шток надето приспособление в форме оправки, куда крепят одну проушину, а другую крепят к основанию.

Первая схема работы пресса подразумевает, что упором для изделий будет являться основание рамы, а домкрат крепится на подвижный стол, подвешенный к верху станины на пружинах. Под основание штока домкрата в двух схемах делают гнездо на узле сопряжения. Это может быть небольшой кусок трубы соответствующего диаметра.

Для регулирования свободного перемещения штока домкрата и, естественно, высоты обрабатываемых деталей возможны такие решения:

- предусматривают установку заменяемых вставок-подкладок из полого или сплошного металлического профиля;

- сделать съемный упор в форме перемещаемого рабочего стола, который можно зафиксировать на станине прутками или гайками и болтами. Для этого в раме делают отверстия с дистанцией по высоте меньше перемещения штока домкрата;

- сверху рамы устанавливают винтовой привод со штурвалом. Подкручивая винт с плитой на окончании, можно снизить просвет для изделий внутри рамы;

- комбинированное использование вышеописанных вариантов.

Все размеры в проекте обязаны указываться с учетом габаритов объектов прессования, домкрата, а также размеров предполагаемого металлопроката для использования во время изготовления пресса своими руками.

Конструкция и построение вакуумного пресса

В конструкции вакуумного пресса имеются определенные особенности, с которыми лучше заранее ознакомиться. Это поможет детальнее разобраться с построением этого изделия.

Это поможет детальнее разобраться с построением этого изделия.

Прессовочное оборудование вакуумного типа состоит из трех основных элементов, к которым относятся:

- Рама. Основной несущий элемент, к которому крепятся другие компоненты пресса. Его изготавливают из профилированных трубок или рельс.

- Рабочий стол. Именно на его поверхности располагают деталь, которая подвергается прессованию. Также на рабочем столе установлена прижимная рама для закрепления обрабатываемых изделий. Делают из ровных металлических пластин.

- Пневматическая система. Отвечает за проведение основного технологического процесса. Чтобы изготовить такую систему, используют водяной насос.

Среди основных особенностей вакуумной модели пресса выделяют следующее:

- работа оборудования проводится под полным ручным контролем;

- для изготовления вакуумной системы используют общедоступные материалы;

- эффективность изготовленного оборудования не уступает заводским моделям.

Принцип работы вакуумного пресса

Цена на вакуумный пресс доступна не многим предприятиям, однако те, кто могут приобрести себе такое устройство, регулярно экономят средства, ведь заламинировать рабочую поверхность в собственном цеху, намного дешевле, чем приобрести уже готовую заготовку. Данное оборудование включает в себя:

Данное оборудование включает в себя:

- Камеру для прессовки.

- Термомодуль.

- Силиконовую мембрану для вакуумного пресса.

- Вакуумный насос.

Во время эксплуатации устройства, вглубь камеры помещают заготовку и плёнку, которая разогревается, благодаря термомодулю, и под давлением вакуума приклеивается к МДФ поверхности, повторяя все контуры изделия.

Мембранно-вакуумный пресс внешне похож на цельнометаллическую, прочную металлическую раму, благодаря чему срок эксплуатации оборудования не ограничивается. Кроме того, устройство имеет привлекательный внешний вид, благодаря порошковой покраске, дополнительно защищающей конструкцию от внешнего воздействия.

Также, вакуумно-мембранный пресс оснащён рабочим столом, изготовленным из импортного пропилена высокого качества. Его толщина – 15 мм. Благодаря такой характеристике, он способен выдерживать ежедневные продолжительные нагревания до 80˚C, но при этом не повреждает заготовки и мембрану вакуумного пресса.

Мембрана для вакуумного пресса выполнена из силикона, прошедшего предварительную дегазацию. Её толщина – 2 мм. Благодаря таким характеристикам, она способна выдерживать высокую температуру внутри камеры и выполнять свою функцию.

Насос для вакуумного пресса выполняет одну из основных функций во время эксплуатации устройства. Когда используемый материал разогрелся до определённой температуры, устройство включает вакуумный насос для пресса. Благодаря чему внутри камеры создаётся вакуумное пространство и откачивается воздух, мешающий впаять ламинирующую плёнку на наружную сторону заготовки.

3d вакуумный сублимационный пресс

Вакуумный сублимационный пресс, также именуемый, как 3d вакуумный сублимационный пресс – разновидность прессов, создающих вакуум. Он разработан для нанесения изображений на ровные или искажённые поверхности. По сути, 3d вакуумный пресс работает аналогично вакуумно-мембранному прессу, а именно, благодаря:

- Высокой температуре.

- Вакуумированию.

Чаще всего, вакуумные 3d прессы применяют для изготовления сувенирной продукции, ведь устройство позволяет наносить изображения на керамику, ткани, пластмассу, кристаллы, натуральные камни и пр. Следовательно, в результате, предприятия получают уникальные, красивые, оригинальные изделия, востребованные в различных сферах, начиная от подарков и заканчивая посудой, плиткой для ванной комнаты.

Принцип действия

Принцип работы любого гидравлического механизма (в том числе и пресса) основан на одном из основных законов гидродинамики – Законе Паскаля. В соответствии с этим законом давление жидкости или газа распределяется равномерно на все точки внутренней поверхности сосуда, в котором находится.

Если в сосуде в качестве одной стенки использовать поверхность, которая может двигаться, жидкость будет производить на неё давление, и она придёт в движение. В прессах такая поверхность выполняется в форме поршня. Величина силы, действующей на поршень, при прочих равных параметрах будет определяться площадью поверхности поршня. Чем больше площадь поверхности поршня, тем больше величина воздействующей на него силы. Этот эффект позволяет получить серьёзный выигрыш в результирующей силе. Этот физический закон и позволяет реализовать гидросхему пресса.

Чем больше площадь поверхности поршня, тем больше величина воздействующей на него силы. Этот эффект позволяет получить серьёзный выигрыш в результирующей силе. Этот физический закон и позволяет реализовать гидросхему пресса.

Чертеж большого гидравлического пресса Витворта

Конструктивно устройство гидравлических прессов очень похоже. Они выполнены в виде двух сообщающихся сосудов. Поэтому для них применимы все физические законы, которые действуют в сообщающихся сосудах. Если в одном из сосудов изменяется уровень жидкости в сторону уменьшения, то во втором сосуде уровень жидкости повысится. Это приведёт к увеличению давления на все стенки сосуда. В гидравлическом прессе – это давление на поршень.

Для увеличения объёма рабочей жидкости в гидравлическом цилиндре в конструкции пресса предусмотрен специальный резервуар. Так как в гидравлическом прессе жидкость находится под высоким давлением, предусмотрена специальная система безопасности. Она включает два клапана: нагнетательный и запирающий кран.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать

Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы

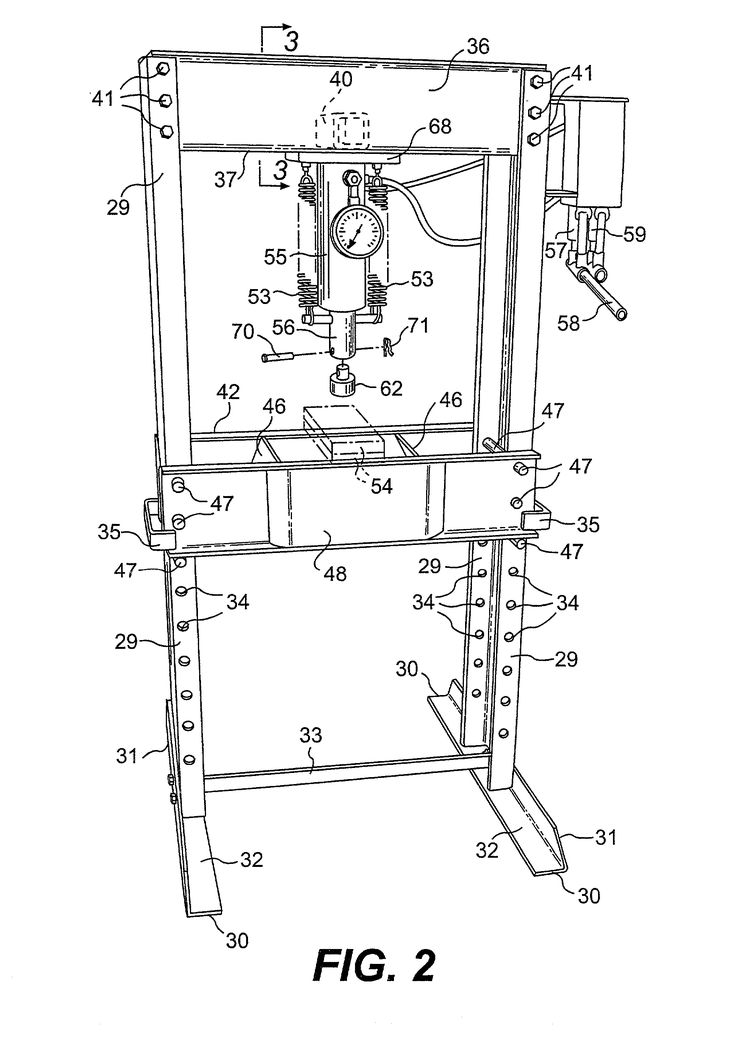

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240–89 типоразмера 8П.

Пару горячекатанных уголков по ГОСТ 8509–93 размера 50х5 мм, связанных 10 мм прутьями через 20–25 см, либо цельным сварным швом.

Размеры швеллера 8П

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Размеры швеллера 10П

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Размеры швеллера 14П

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500–3000 кг.

- М12 — 4000–4500 кг.

- М14 — 5500–6000 кг.

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Гидравлический пресс для СТО

На станциях технического обслуживания автомобилей можно провести отдельные ремонтные работы только с помощью гидравлического пресса. К задачам автомобильного пресса относятся:

- установка и демонтаж подшипников, вкладышей, шайб, других деталей, которые необходимо впрессовывать;

- работы, связанные со штамповкой и калибровкой;

- кузовные и ремонтные работы, где требуется изменение конфигурации металлической детали. Производства выравнивания, правки или изгиба, то есть придания требуемой формы.

Гидравлический пресс для автосервиса

В большинстве случаев пресс для СТО имеет ручное управление или автоматический привод. Такие агрегаты имеют следующую компоновку:

- движение рабочего поршня происходит сверху вниз;

- создание требуемого давления в рабочем цилиндре осуществляется ручным приводом или с помощью подключенного компрессора.

Второй способ существенно увеличивает скорость работы всего агрегата;

Второй способ существенно увеличивает скорость работы всего агрегата; - функционально это многопозиционные прессы. Имеется возможность дополнительной установки различных насадок. Это существенно расширяет количество выполняемых операций.

К основным техническим характеристикам относят допустимое максимальное усилие (оно обычно изменяется в пределах от пяти до двадцати тонн) и величину хода поршня. Первый параметр позволяет определить возможности пресса по работе с какими по толщине деталями можно работать. Второй параметр определяет габариты обрабатываемых деталей.

Иногда на СТО, в ремонтных мастерских, частных гаражах применяют так называемые настольные модели гидравлических прессов. К таким прессам предъявляют такие же требования, как и к стационарным, с учётом их размещения и конструктивной компоновки.

При эксплуатации гидравлического пресса в условиях мастерской следует учитывать налагаемые ограничения на габариты обрабатываемых деталей и реальные размеры самого помещения, где установлен пресс. Поэтому для оптимизации рабочего пространства на СТО или в гараже применяют гидравлические пресс, имеющий небольшие геометрические размеры и массу.

Поэтому для оптимизации рабочего пространства на СТО или в гараже применяют гидравлические пресс, имеющий небольшие геометрические размеры и массу.

Принцип работы гидравлического пресса

Гидравлический пресс – это машина для оказания статического воздействия – сжатия, обработки давлением, зажимания, кинематическим звеном которой является жидкость.

Работа гидравлического пресса основана на принципе гидравлического рычага.

На рисунке показана схема простейшего гидравлического пресса, состоящего из поршней большего и малого диаметров, установленных в сообщающихся цилиндрах, под поршнями находится жидкость. На поршень малого диаметра площадью S1 оказывается усилие F1, определим усилие F2, которое сможет преодолеть поршень площадью S2.

Давление под поршнем 1 можно вычислить по формуле:

p1=F1/S1

Давление под поршнем 2 будет определяться зависимостью:

p2=F2/S2

Согласно закону Паскаля давление, приложенное к жидкости передается всем точкам этой жидкости одинаково во всех направлениях.

p1=p2=p

Получается, что:

- F1/S1=F2/S2

- F2=F1*S2/S1

Сила на втором поршне будет увеличена пропорционально соотношению площадей поршней. Чем больше площадь второго поршня, и чем меньше площадь первого тем больший коэффициент усиления можно получить на гидравлическом рычаге.

Величина перемещения поршня 2 зависит от объема жидкости, вытесненного поршнем 1. Определим величину перемещения второго поршня l2, при перемещении поршня 1 на расстояние l1.

l2=l1*S1/S2

Так как первый поршень меньше второго, то расстояние на которое переместится второй поршень будет меньше расстояния, на который переместится первый поршень.

Получается, что представленная конструкция позволила значительно увеличить усилие, но при этом произошло снижение величины перемещения. Каким образом можно увеличить величину хода поршня 2, не увеличивая конструкцию?

Добавив в конструкцию два обратных клапана, и бак с дополнительным объемом рабой жидкости, мы сможем увеличить величину перемещения поршня 2, увеличивая число циклов перемещения поршня 1. Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Для возврата поршня 2 в исходное состояние добавим задвижку или распределитель, позволяющий при необходимости вытеснить жидкость из под поршня 2 обратно в бак.

Во время перемещения поршня вниз под действием давления жидкости клапан 1 прижимается к седлу – закрывается, а клапан 2 открывается, жидкость поступает под поршень 2, заставляя его перемещаться и при необходимости преодолевать усилие нагрузки.

По достижении крайнего нижнего положения поршень начинает перемещаться вверх, увеличивая объем под поршнем, в результате создавшегося разряжения клапан 1 откроется, а клапан 2 закроется жидкость из бака будет поступать под поршень 1. После достижения крайнего положения поршень начнет движение вниз вытесняя рабочую жидкость, цикл повториться.

Таким образом увеличивая число циклов, можно достигнуть необходимой величины перемещения поршня 2 с увеличенным, за счет разницы площадей, усилием.

Представленную конструкцию можно назвать простейшим гидравлическим прессом, поршень 1 совместно с обратными клапанами 1 и 2 является поршневым насосом, поршень 2, установленный в цилиндрической камере – гидроцилиндром одностороннего действия, управление потоками жидкости осуществляется с помощью распределителя или задвижек.

Бить иди давить?

Прессовочные операции осуществляются в основном давлением и ударом. Ударная прессовка весьма экономична: от удара в металле заготовки возникает волна упругости, отчего металл лучше течет и меньше сопротивляется деформации. В практике любителей и мастеров-индивидуалов ударная прессовка широко применяется для холодной ковки металлов, особенно художественной. Ударные прессы выполняются чаще всего ударно-инерционными: энергия аккумулируется в механическом накопителе (маховике, падающем грузе). Затем накопитель вводится в зацепление с пуансоном пресса, который и бьет по заготовке. Ударно-инерционные прессы весьма компактны: такой пресс массой 1 т и размерами в плане ок. 1х1 м способен создать мгновенное усилие больше 1000 тс. Но ударная прессовка – одна из самых аварийно- и травмоопасных операций, поэтому далее будет рассмотрен только один вариант ударного пресса, пригодный для использования в домашней мастерской.

Когда надо покупать

Настольный ручной механический мини-пресс

Но вот когда пресс ни в коем случае не надо делать самому, так это когда вы занимаетесь точной механикой, оптикой, ювелирными работами. Все самодельные прессы особой точностью не отличаются: в домашних и/или кустарных условиях их лучше и не сделаешь. А неточный мини-пресс может сломать или непоправимо испортить малюсенькую незаменимую детальку, расколоть линзу, драгоценный камень и т.п. В этих случаях лучше все же приобрести настольный мини-пресс; из них ручные механические реечные (см. рис. справа) есть в широкой продаже и цены на них приемлемы.

Все самодельные прессы особой точностью не отличаются: в домашних и/или кустарных условиях их лучше и не сделаешь. А неточный мини-пресс может сломать или непоправимо испортить малюсенькую незаменимую детальку, расколоть линзу, драгоценный камень и т.п. В этих случаях лучше все же приобрести настольный мини-пресс; из них ручные механические реечные (см. рис. справа) есть в широкой продаже и цены на них приемлемы.

Материалы для изготовления пресса

Для изготовления станка потребуются следующие материалы:

Станина

- стальная прямоугольная труба 60х40х2 мм;

- то же сечением 20х20х2 мм;

- болты М10х60, М10х80, М10х140 с гайками и шайбами.

Для устройства твердой дорожке на участке наилучшим вариантом будет мощение тротуарной плиткой. Укладка плитки тротуарной своими руками – пошаговая инструкция поможет вам разобраться с технологическим процессом.

Порядок изготовления забора из евроштакетника описан тут.

Инструкция по сборке вибростола для тротуарной плитки представлена в этой теме.

Вакуумная камера

- стальная труба 60х40х2 мм;

- стальной лист S – 2 мм;

- резиновая лента для уплотнителя;

- шпилька диаметром 12 мм и 2 гайки для нее;

- труба Ду50;

- прут диаметром 10 мм;

- стальная труба 20х20х2 мм.

Вакуумная система

- вакуумный водокольцевой насос ВВН 1-1,5-5,5;

- вакуумметр;

- стальной лист S = 2 мм;

- шаровой кран для горячей воды;

- вакуумный шланг диаметром 50 мм.

Термомодуль

- труба сечением 20х20 и 60х40 мм;

- шариковые подшипники типа 6200;

- стальной лист S = 0,5 мм;

- алюминиевые заклепки;

- стекло с тонировочной пленкой;

- алюминиевая фольга S = 0,1 мм;

- лампа КГТ 220-1000-6 (22 шт.).

Изготовление дополнительных элементов

Перед тем как начинать изготавливать гидравлический пресс своими руками, нужно учесть, что в роли направляющих стоек необходимо применить отрезки металлического уголка, размер которого равен 100х100 миллиметров, его высота должна быть равна 1,5 метра. Таких заготовок должно быть 4. Эти элементы необходимо приварить вертикально к стальному основанию, расположив по два с обеих сторон. Шаг между рядом расположенными уголками должен быть равен 100 миллиметрам, что необходимо для того, чтобы концы рабочего упора конструкции помещались. Их необходимо сделать такой же ширины. В верхней зоне все стойки должны быть сопряжены между собой посредством приваренного к ним стального профиля, изготовить его необходимо по соответствующему размеру. Этот же элемент станет выступать в качестве неподвижного упора, когда вы изготавливаете пресс гидравлический ручной.

Их необходимо сделать такой же ширины. В верхней зоне все стойки должны быть сопряжены между собой посредством приваренного к ним стального профиля, изготовить его необходимо по соответствующему размеру. Этот же элемент станет выступать в качестве неподвижного упора, когда вы изготавливаете пресс гидравлический ручной.

Вакуумные прессы для фасадов

Вакуумный пресс для фасадов применяется для изготовления шпона и сендвич-панелей, устанавливаемых снаружи жилплощади, в качестве утеплителя, но иногда, благодаря данному устройству создают рельефную поверхность на панелях, предназначенных для наружной облицовки.

Вакуумные прессы для фасадов могут быть:

- Мембранными. Позволяют обрабатывать поверхности под воздействием высоких температур.

- Безмембранными. Применяются для поверхностей с высоким коэффициентом плотности.

Заготовки, прошедшие обработку прессом, обретают аккуратный вид и улучшают качество готового изделия. Кроме того, готовые заготовки не нуждаются в повторной обработке или доработке, поэтому могут использоваться сразу после снятия с устройства и остывания.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), прямоугольные или квадратные трубы (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Как собрать гидравлический пресс своими руками?

металл разрезают по размерам

После, из отрезков квадратной профильной трубы сваривают раму, швы на соединениях проваривают снизу и сверху. Сверху, при помощи сварки, закрепляют необходимых размеров металлическую пластину. Также, при помощи сварочного агрегата, делают П-образную конструкцию с четко прямыми углами, ее надежно крепят к основанию и рама готова.

Собирают передвижной рабочий стол. Для чего можно выбрать трубу или швеллер, отрезанный в размер, меньший промежуточного расстояния стоек рамы. К швеллеру приваривают отрезок трубы под шток домкрата. В роли направляющих стола обычно выбирают части полосы длиной, равными ширине рамы. Заведя швеллер между стойками рамы, сбоку устанавливают полосы и скрепляют всю конструкцию гайками и болтами. Съемный регулируемый упор собирается также, но в полосах напротив стоек делают отверстия для крепления на требуемой высоте.

После, в предусмотренных местах, удобным способом крепят пружины. Оттянув передвижной рабочий стол, крепят домкрат – гидравлический пресс, сделанный своими руками готов. Если в нем нет надобности, то домкрат можно легко убрать и использовать по его прямому предназначению.

Оттянув передвижной рабочий стол, крепят домкрат – гидравлический пресс, сделанный своими руками готов. Если в нем нет надобности, то домкрат можно легко убрать и использовать по его прямому предназначению.

Подготовка проекта пресса

Одним из важнейших элементов рассматриваемой конструкции является станина. Она представляет собой раму. Внутри такой рамы размещается домкрат. Станина должна иметь достаточную прочность, чтобы выдержать усилие, создаваемое домкратом с некоторым запасом. Запас нужен по той причине, что во время работы пресс будет оказывать давление сразу вниз и вверх, и без запаса конструкция может попросту разорваться.

Станина

Основание станины лучше всего делать в виде платформы. Ширину проема платформы подбирайте в соответствии с размерами материалов, которые вы планируете в дальнейшем обрабатывать на своем прессе. При любых обстоятельствах проем должен иметь больший размер, чем суммарные габариты всех элементов размещаемого оборудования.

При любых обстоятельствах проем должен иметь больший размер, чем суммарные габариты всех элементов размещаемого оборудования.

Для определения подходящей высоты вам нужно сложить вместе следующие параметры:

- габариты домкрата;

- величину рабочего хода штока основного инструмента;

- толщину мобильного стола;

- высоту опрессовываемых заготовок.

В рассматриваемом случае домкрат устанавливается на основании рамы, а функцию опоры для обрабатываемых деталей возьмет на себя верхняя часть рамы. Передача силы от домкратного штока на заготовку выполняется посредством мобильного рабочего столика. Сам же такой стол устанавливается на раму. Между рамой и столом размещается домкрат.

Установка стола выполняется таким образом, чтобы он мог беспрепятственно перемещаться по раме в направлениях вверх и обратно вниз, поддерживаемый при помощи боковых направляющих.

По бокам от гидродомкрата размещаются пружины достаточной жесткости. Одну проушину каждой пружины прикрепляют к основанию опорной рамы, вторую – к передвижному столу. Установленные пружины будут сжимать гидравлический домкрат в стартовое положение со спрятанным штоком. Габариты пружин и их жесткость подбирайте в соответствии с характеристиками домкрата.

Установленные пружины будут сжимать гидравлический домкрат в стартовое положение со спрятанным штоком. Габариты пружин и их жесткость подбирайте в соответствии с характеристиками домкрата.

Ход домкратного штока, а вместе с ним и высоту опрессовываемых деталей можно регулировать несколькими способами:

- установив вверху рамы винтовой привод. Этот элемент обязательно должен быть оснащен штурвалом. В процессе эксплуатации пресса можно будет вкручивать винт, что позволит уменьшать размер просвета для заготовок внутри рамы;

- создав съемный перемещаемый мобильный стол. При необходимости его можно будет крепить к станине при помощи прутков либо болтов. Предварительно в раме нужно сделать отверстия, шаг которых по высоте должен быть несколько меньше, чем ход домкратного штока;

- используя сменные подкладки. Для изготовления этих элементов хорошо подойдет полый либо сплошной профиль из стали;

- применяя описанные выше методы в комплексе.

Все значимые размеры обязательно заносятся в чертеж. При этом габариты должны приводиться с учетом размеров домкрата, обрабатываемых изделий, а также металлопроката, который будет применяться для сборки гидравлического пресса.

При этом габариты должны приводиться с учетом размеров домкрата, обрабатываемых изделий, а также металлопроката, который будет применяться для сборки гидравлического пресса.

Как сделать пресс своими руками чертежи. Гидравлический пресс с электроприводом своими руками: комплектующие и сборка. Видео обзор: гидравлический пресс

своими руками

При выполнении различных работ в домашней мастерской часто возникает необходимость воздействовать на заготовки прессованием. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в этой статье.

Устройство и функции гидравлического пресса

Гидравлический пресс – такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них. высокое давление. Такой пресс работает за счет давления жидкости, действующего на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Принцип работы гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкция пресса состоит из двух рабочих камер разного размера или, как их еще называют, цилиндров. Принцип работы гидравлического пресса, если описать его в двух словах, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний оказывает давление на заготовку, которая находится на жесткой опоре, чтобы предотвратить ее перемещение под ее действием. Во всех гидравлических прессах в качестве рабочей жидкости используются специальные масла.

Прессы гидравлические наиболее широко применяются при выполнении таких операций с металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, с помощью таких прессов производится брикетирование, пакетирование и прессование. различные материалы (как правило, для этих целей используется мини-пресс).

Кроме того, с помощью таких прессов производится брикетирование, пакетирование и прессование. различные материалы (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству резиновых, пластмассовых и деревянных изделий, так и в других сферах. Разнообразие функций и областей применения этого оборудования обуславливает существование различных его модификаций. Например, в продаже можно найти гидравлический настольный пресс, мини-пресс, гидравлический напольный пресс, ручной гидравлический пресс, прессы с манометром и без него.

Варианты использования в домашних условиях

Использование гидравлического пресса в гараже или домашней мастерской довольно распространено. Использовать такой пресс небольшого размера можно как при ремонте автомобиля, так и для выполнения работ различного характера.

В частности, с помощью такого компактного оборудования можно выпрессовывать подшипники или сайлентблоки, а также запрессовывать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания необходимого давления при склеивании поверхностей, брикетировании отходов, выдавливании масла и жидкости. Заводское оборудование для этой цели (даже ручной гидравлический пресс) стоит больших денег, и не каждый может его приобрести. Между тем, сделать такой пресс можно своими руками, потратив деньги только на покупку необходимых материалов.

Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания необходимого давления при склеивании поверхностей, брикетировании отходов, выдавливании масла и жидкости. Заводское оборудование для этой цели (даже ручной гидравлический пресс) стоит больших денег, и не каждый может его приобрести. Между тем, сделать такой пресс можно своими руками, потратив деньги только на покупку необходимых материалов.

Что примечательно, конструкцию самодельного гидравлического пресса можно сразу адаптировать для решения конкретной задачи с конкретной деталью или заготовкой. Пресс, сделанный своими руками, не займет много места; достаточно будет выделить немного места в мастерской или гараже для его размещения. Подробная инструкция, как сделать гидравлический пресс, приведена ниже. Также в конце статьи есть видео на эту тему.

конструкция домашнего пресса

Прессы гидравлические своими руками не должны обладать слишком выдающимися техническими характеристиками, достаточно, чтобы они развивали усилие 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы собираетесь с ним производить.

Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы собираетесь с ним производить.

Один из самых распространенных и простых вариантов самодельного пресса

Имеется ряд других параметров, соответствующих не только промышленным, но и самодельным бытовым гидравлическим прессам:

- размеры;

- вес снаряжения;

- ;

- наличие манометра в конструкции пресса;

- характеристики используемой машины.

ход поршня

В самодельных прессах давление в рабочем цилиндре обычно создается с помощью ручного гидронасоса, который может быть как встроен в конструкцию такого устройства, так и располагаться отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого устройства. Сделать гидравлический пресс своими руками очень просто, если за основу его конструкции взять домкрат бутылочного типа. Такой домкрат, что удобно, уже имеет в конструкции встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в самодельном гидравлическом прессе

Прежде чем вы решите приобрести подходящий домкрат для изготовления домашнего гидроинструмента, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующим шагом будет разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в этом случае вы столкнетесь с необходимостью подгонять имеющиеся у вас устройства под чужой самодельный пресс.

Разработка чертежа вашего будущего самодельного пресса начинается с вопроса как он будет работать. Здесь есть только два варианта.

- Домкрат будет расположен в нижней части пресса — на его раме — и будет толкать вверх.

- Домкрат закреплен в верхней части конструкции пресса и давит соответственно вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильное положение — прижимной шток вверх, а его просто не разрешается размещать их по-разному. Именно поэтому за основу чаще всего берут первую схему гидравлического пресса. Второй вариант применяют только в тех случаях, когда требуется изготовить из отдельных узлов и механизмов гидравлическое оборудование для выпрессовки подшипников или втулок.

Вариант пресса с нижним расположением домкрата

Что учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, развертка к нанесению которого следует подойти максимально ответственно. Конструктивно рама представляет собой раму, внутри которой находится домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Тип станины может существенно различаться в зависимости от назначения пресса.

Рама гидравлического пресса своими руками должна обладать высокой прочностью, так как будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю части рамы, пытаясь ее как бы сломать. Именно поэтому при расчете каркаса и выборе материалов для его изготовления его прочность предусматривают с запасом.

Нижняя часть рамы — ее основание — разработана с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. При расчете ширины внутреннего проема станины самодельного пресса учитывают как размеры деталей и заготовок, которые будут на ней обрабатываться, так и суммарные размеры всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для устойчивости

При расчете высоты внутреннего проема рамы суммируются следующие параметры: высота домкрата, желаемый свободный ход его штока , толщина рабочего органа и обрабатываемой детали. Если самодельный пресс изготавливается по первой схеме, то его конструкция такова: домкрат устанавливается на нижнее основание, а деталь в верхнюю часть рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, перемещающуюся по направляющим в боковых элементах рамы.

Если самодельный пресс изготавливается по первой схеме, то его конструкция такова: домкрат устанавливается на нижнее основание, а деталь в верхнюю часть рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, перемещающуюся по направляющим в боковых элементах рамы.

Для обеспечения возврата штока в исходное состояние используются две пружины, нижняя часть которых крепится к основанию, а верхняя к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы деталь размещают на нижнем основании, а домкрат устанавливают на подвижную платформу, к которой также крепятся пружины, соединяющие ее с верхней поперечиной рамы. Как в первом, так и во втором случае в месте контакта штанги с подвижной площадкой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра. .

.

Отсутствие возможности регулировки высоты рабочей зоны упрощает конструкцию, но существенно ограничивает использование пресса

Гидравлический пресс своими руками будет гораздо удобнее в использовании, если предусмотреть возможность регулировка штока свободного домкрата, что также влияет на допустимую высоту заготовки. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы расположена дополнительная пластина, которая может перемещаться по направляющим за счет винтового привода с рулем. Таким образом, можно изменять зазор в достаточно широких пределах для расположения деталей внутри рамы.

- Можно сделать съемный упор, который чаще всего используется как мобильная съемная платформа. Зафиксировать положение такого упора внутри рамы можно с помощью болтовых соединений, для которых в раме просверливаются отверстия с определенным шагом. При этом расстояние по высоте таких отверстий не должно превышать величину свободного хода тяги домкрата.

- Из цельного куска металла или металлопрофиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Вы также можете использовать несколько вышеперечисленных методов одновременно.

Если вы делаете чертеж, по которому будете делать пресс своими руками, то обязательно указывайте не только размеры основных элементов такого устройства и заготовки, но и другой металлопрокат, из которого изготовлена рама будет сделано.

Инструменты и материалы

Если вы собираетесь изготовить гидравлический пресс своими руками, то вам потребуются следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- ;

- ножовка или болгарка (болгарка).

электроды

Кроме того, вам потребуются следующие предметы, из которых будет состоять ваш будущий гаражный пресс: гидравлический домкрат, две пружины, которые будут тянуть подвижную платформу в исходное состояние. Если вы нашли в своем гараже старый мостовой грибок, оставшийся после ремонта, то вы можете использовать его как тяговое устройство для самодельных прессов с нижним домкратом. При этом грибок надевается на тягу домкрата, верхняя часть пружин крепится непосредственно к ней, а нижняя часть закрепляется на станине.

Если вы нашли в своем гараже старый мостовой грибок, оставшийся после ремонта, то вы можете использовать его как тяговое устройство для самодельных прессов с нижним домкратом. При этом грибок надевается на тягу домкрата, верхняя часть пружин крепится непосредственно к ней, а нижняя часть закрепляется на станине.

Тип и количество материалов, необходимых для изготовления пресса, во многом зависит от выбранного варианта конструкции.

Для изготовления пресса из домкрата потребуется следующий металлопрокат:

- швеллеры (не менее 8 номеров), (размерами не менее 40х40), уголки с шириной полки не менее 50 мм;

- толщиной не менее 8 мм, который будет использоваться как надежный фундамент для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости при необходимости;

- отрезок трубы — для изготовления гнезд под головку домкрата.

стальной лист

Производственный процесс

Когда чертеж вашего будущего гидравлического пресса готов, и все необходимые материалы, инструменты, оборудование и комплектующие в наличии, приступайте непосредственно к изготовлению. Первое, что нужно сделать, это вырезать весь металл, руководствуясь размерами, указанными на чертеже.

Первое, что нужно сделать, это вырезать весь металл, руководствуясь размерами, указанными на чертеже.

Теперь следует изготовить основу пресса, для чего свариваются между собой подготовленные квадратные трубы, а на образованный из них прямоугольник приваривается стальная пластина. Затем боковые и верхнюю части каркаса сваривают между собой, тщательно следя за тем, чтобы получившаяся П-образная конструкция была ровной и имела строго прямые углы в местах стыков. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам нужно будет сделать для пресса, это подвижная платформа. Для его изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части площадки приваривается кусок трубы, который будет служить гнездом для головки домкратной тяги. Для изготовления направляющих рабочей площадки вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Ситуации, когда вам нужно сжать детали и материалы с большой прочностью, достаточной для жизни. В результате пресса является неотъемлемым атрибутом любого хозяйства.

Конечно, можно приобрести заводское прессовое оборудование. Однако стоит он недешево, и не всегда может устроить мастера своими параметрами и габаритами. Поэтому все больше людей задаются вопросом, как сделать пресс из домкрата.

Особенности домкрата гидравлического

Домкрат гидравлический выбран за основу для изготовления конструкции самодельного пресса не случайно.

Важной особенностью этого устройства является то, что его работа основана на фундаментальных законах физики, согласно которым жидкость под давлением не сжимается и не уменьшается в объеме. Этим объясняется отсутствие потери мощности при воздействии домкрата на заготовку.

Кроме того, гидравлический домкрат имеет довольно высокий КПД (80%), что позволяет рассчитывать на значительное усилие сжатия в случае силового пресса.

Принцип работы гидравлического пресса