Пресс из гидроцилиндра своими руками: Гидравлический пресс своими руками 30т

Содержание

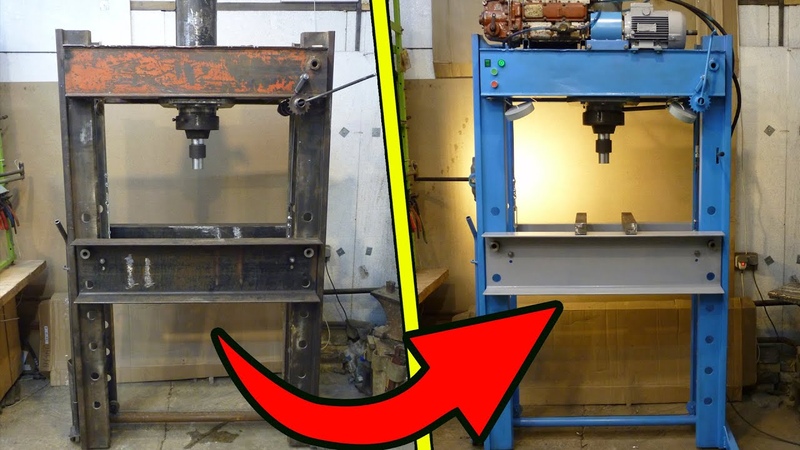

Ремонт гидравлических прессов. Клапан на пресс

Сен122016

Гидравлический пресс используется для соединения, сгибания и разгибания различных деталей. Основное применение заключается в снятии и установке зубчатых колес, соединений универсального типа, монтажа и демонтажа шестерен, подшипников и прочих материалов прессовой посадки.

Состав пресса: рама, силиконовый цилиндр с гидронасосом. Устойчивость пресса зависит от формы стали. Используется сталь твердо-профильная. Установка опоры возможна в разных положениях для удобства работы. Чтобы не произошла деформация пресса из-за нагрузки, он оснащен стальной поперечной распоркой. Рабочий стол и его высота регулируются. Данный аппарат часто используется в автосалонах, где выполняются ремонтные работы, так как он приспособлен к различным операциям необходимым для качественной починки автомобилей.

Гидравлический пресс – промышленная машина. Специализация использования — обработка материалов давлением. Аппарат начинает работать благодаря оснащенной жидкости, которая находится под давлением. В конструкции присутствуют специальные, для наполнения жидкостью, гидравлические цилиндры. В основном, их наполняют маслом или водой.

В конструкции присутствуют специальные, для наполнения жидкостью, гидравлические цилиндры. В основном, их наполняют маслом или водой.

Как и любая другая техника, гидравлические прессы подвержены поломкам. Рассмотрим некоторые из них и их возможные причины:

- Шум в клапанах распределителей и трубах при открывании клапанов

Причины:

- Разгрузочные клапаны имеют чрезмерно большой зазор внутри основного клапана, поэтому при открытии вибрируют под давлением жидкости

- Диаметр сливной трубы чрезмерно увеличен по сравнению с проходным сечением клапана

- При закрытии клапанов слышны резкие удары

Причины:

- Воздух в клапане. Сжимаясь при открытии клапана, воздух быстро расширяется и резко сажает клапан на седло

- Толчки в механизмах при закрытии клапана

Причины:

- Гидравлические удары из-за нечеткой работы клапанов

- Рукоятка в положении «Обратный ход», но подвижная поперечина не трогается с места

Причины:

- Заедает сливной или рабочий клапан.

Неисправен привод клапанов в распределителе

Неисправен привод клапанов в распределителе - Недостаточно давление жидкости

- Рукоятка в положении «Опускание», но опускания не происходит

Причины:

- Заклинило клапан в распределителе обратных цилиндров

- Воздух в гидросистеме

- Пресс не развивает нужного усилия, хотя рукоятка находится в положении «Рабочий ход»

Причины:

- Не закрывается наполнительный клапан

Ремонт гидравлического пресса обуславливает комплекс действий, которые способствуют восстановлению работоспособности и исправности как оборудования, так и его частей. Под ремонтом также подразумевается:

- Чистка изделия

- Проверка изделия для выявления неисправности

- Разбор цилиндра:

- сальник

- плунжер нагрузки

- переупаковка вентиля

- клапаны

- Выявление дефектов у запасных частей

- Очистка компрессорным воздухом

- Замена прокладок, манжетов

- Уплотнитльные кольца, их диагностика и замена

- Рабочая жидкость и ее замена

- Прокачивание

- Диагностическая проверка

Дополнительно:

- При необходимости подбор запасных частей

- При необходимости реставрация

- Изготовление запасных частей

- Окрашивание

Капитальный и текущий ремонт оборудования, исправление неполадок, техническое обслуживание, выполняют специалисты компании ООО «ГидроСпецТех» в Москве и области по приемлемым ценам. Мы давно специализируемся в данном направлении ремонтных работ, что способствовало наработке большого опыта обслуживания и ремонта гидравлического оборудования.

Мы давно специализируемся в данном направлении ремонтных работ, что способствовало наработке большого опыта обслуживания и ремонта гидравлического оборудования.

как изготовить станок для уплотнения старых изделий из ПЭТ и другого пластика, технология сборки, материалы

В эпоху, когда идеи для создания бизнеса рождаются с нуля, особенно актуальной является работа с различного рода пластиковыми отходами, например, с бутылками.

Их перерабатывают в различные изделия, а иногда просто останавливаются на этапе сбора и сбыта пустой использованной тары.

Но в любом случае актуальным остается вопрос их транспортировки и хранения.

Облегчить различные манипуляции с этой объемной тарой может помочь пресс для пластиковых бутылок.

Его не обязательно покупать, можно изготовить самостоятельно.

Содержание

- Технология и материалы

- Технические характеристики

- Необходимые материалы

- Оборудование для работы

- Чертеж и схема изготовления

- Сферы применения

- Когда необходим промышленный пресс?

- Полезное видео

- Итог

Технология и материалы

Прежде чем определиться с конструкцией и, соответственно, с количеством необходимых материалов, нужно понимание, где пресс будет стоять. От высоты потолка в помещении напрямую зависят габариты оборудования.

От высоты потолка в помещении напрямую зависят габариты оборудования.

Нет смысла самому изготавливать высокомощные прессы для пластика, поскольку цена работы и закупаемых запчастей практически приравнивается к стоимости промышленного станка.

Преимущества самостоятельной сборки:

- экономия денежных средств: иногда очень актуальна, особенно в организации небольшого бизнеса;

- доступные материалы, которые есть даже в самых отдаленных городах;

- нет расходов по транспортировке и установке тяжелого оборудования, он собирается непосредственно на месте;

- пресс изготавливается строго под свои задачи, размер и плотность упаковки кипы зависит от пожелания.

Если нет опыта в работе с металлом и сваркой, лучше обратиться к специалисту, поскольку в профессиональных мастерских есть весь необходимый инструмент.

Ниже рассмотрим технологию сборки пресса для пластиковых бутылок с ручным управлением, но с достаточной мощностью загрузки до 30 кг.

Технические характеристики

Вот основные из них:

- Высота — определяющий типоразмер. Он зависит от размера рычага гидроцилиндра. В данном исполнении он может варьироваться от 1,5 до 3-х метров.

- Размер плит и, следовательно, остальных габаритов зависит от ширины плит пресса.

- Площадь станины — ориентировочно составляет от 1 до 1,5 метров.

- Мощность электродвигателя. Целесообразно установить движок 380 Вольт, но можно и 220 Вольт. Мощность определяет скорость сведения-разведения плит пресса.

- Вес кипы или брикета. В принципе, количество загружаемого материала зависит напрямую от физических возможностей оператора, какой конкретно вес способен поднять человек в постоянном режиме работы. Данная модель предполагает упаковку кипы бутылок массой до 25 кг.

- Размеры кипы — зависят от размеров плит. Оптимальное значение по ширине — 300-400 мм.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Необходимые материалы

Вот то, без чего не обойтись при создании пресса для пластиковых бутылок своими руками:

- Узел гидравлики. Из чего он будет состоять, зависит от предполагаемой мощности и габаритов. Если это мини-пресс, то достаточно просто гидравлического цилиндра от домкрата. Но в таком случае качество спрессованного материала будет зависеть от силы рук оператора, поскольку он не существенно увеличивает усилие ручного труда. Если пресс нужен более мощный, то потребуется: насос масляный, соединительные трубки, масляный распределитель и цилиндры.

- Электроника. Двигатель (можно взять даже модель б/у), пускатель и небольшой щиток управления.

- Листовой металл и балки (швеллеры, уголки и т.д.).

Оборудование для работы

Понадобятся такие агрегаты:

- дрель электрическая;

- болгарка и набор дисков по металлу;

- сварочный аппарат и комплект электродов.

Может возникнуть проблема с подключением электронной системы управления двигателем, поэтому, если нет соответствующего опыта, лучше найти опытного КИПовца. Для него это работа пяти минут.

Чертеж и схема изготовления

Для того чтобы начать работу, необходимо определиться с тем, как установить гидроцилиндры. То есть, какая из плит будет подвижной — верхняя или нижняя. От этого зависит место крепления гидравлического узла и, собственно, чертеж.

Ниже приведена схема с классическим (и более простым) расположением цилиндра.

Этапы сборки пресса для ПЭТ бутылок своими руками:

- Изготовление станины. Целесообразнее первым изготовить именно каркас, к которому затем будут крепиться остальные узлы. Металлические уголки желательно выбирать с существенным запасом по прочности, поскольку помимо веса остальных элементов, каркасу необходимо выдерживать и постоянные нагрузки при спрессовывании брикетов.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты.

Основание выполняется плоским прямоугольной формы. Для усиления конструкции его можно дополнительно укрепить стальными или чугунными плитами. В габаритах рамки определяющим размером является высота. Она складывается из размеров гидравлического цилиндра, толщины ходовой плиты и неподвижной части (стола), а также от предполагаемого размера подъема верхней части плиты. - Крепление гидравлического узла. Согласно чертежу, цилиндр или домкрат установлен на основании корпуса. Подвижная часть цилиндров закрепляется снизу на подвижной плите, через нее передавая усилие смыкания на материал. На одинаковом расстоянии по обе стороны закрепляют пружины. Их задача — плавное возвращение пресса в исходное состояние.

- Подвижная часть стола. Она изготавливается из подвижного основания, которое по ширине исполняется чуть меньше расстояния между опорами станины. Через трубку оно приваривается (или закрепляется) к штоку домкрата. Сверху к основанию закрепляется плита подвижной части стола.

Ее можно усилить рамной конструкцией.

Ее можно усилить рамной конструкцией. - Неподвижная часть (плунжер). По своим габаритам равна движущейся части, приваривается на закрепленную рамку в верхней части станины.

- Электродвигатель и пускатель. Устанавливаются на подвижном столе. Крепление пускателя определяется местом положения поршня. Двигатель перекачивает масло, то есть приводит в движение масляный насос.

- Дополнительные отверстия на раме. Выполняются для регулирования положения неподвижной плиты. То есть, передвигая ее вверх или вниз, можно увеличивать или уменьшать размер прессуемой кипы.

Сферы применения

Помимо работы с ПЭТ бутылками, такие самодельные прессы могут применяться для уплотнения:

- других видов пластмассовых отходов;

- бумаги;

- картона;

- алюминиевых банок.

Они могут быть полезны в:

- Магазинах и кафе. Количество упаковочного материал в этих объектах колоссально.

Необходимо решение для организации их хранения.

Необходимо решение для организации их хранения. - Небольших цехах. Различные товары и сырье упаковывается в коробки и пакеты, которые тоже нужно как-то складывать и перевозить.

- Пунктах приема макулатуры, ветоши и другого объемного вторсырья.

Когда необходим промышленный пресс?

Если речь идет о небольших объемах ПЭТ бутылок, которые необходимо спрессовать, то вполне достаточно самостоятельно изготовленного станка.

Для крупных промышленных предприятий и пунктов приема пластиковых бутылок такой станок вряд ли будет подходящим, поскольку они отличаются небольшой производительностью и высокой степенью задействования рабочей силы.

С большим потоком материала он просто не справится, поскольку здесь уже необходимо выгодное соотношение между скоростью работы и количеством спрессованного материала.

Также фактором, который способен склонить выбор в пользу промышленного оборудования, является запас прочности. Несомненно, качество сварных швов и прочность металла напрямую определяют срок службы станка.

Несомненно, качество сварных швов и прочность металла напрямую определяют срок службы станка.

Прочитать о прессах для пластиковых отходов промышленного производства вы можете в здесь.

Полезное видео

В данном видео автор показывает, как изготовить пресс для старых бутылок и картона своими руками:

Итог

Пресс не относится к сложному и наукоемкому оборудованию, поэтому для его изготовления вполне достаточно простых материалов, доступных по цене.

Схем для его изготовления предложено масса и их можно найти в свободном доступе. Поэтому изготовление пресса своими руками — это действительно путь к экономии материальных ресурсов. Польза от его установки вполне очевидна.

Возможно, вас также заинтересует информация о переработке ПЭТ бутылок в домашних условиях.

Как построить гидроцилиндр

В сегодняшней статье/руководстве я попытаюсь объяснить конструкцию привода. К сожалению, как и в предыдущем проекте, у меня было много проблем из-за отсутствия друзей, которые были бы в теме. Вы часто спрашиваете меня о стоимости того или иного проекта, поэтому список приведен ниже.

Необходимые материалы

цилиндр (т.е. труба): Ø110×130 L550 — 400 зл.0003

поршень: Ø110 — 100 зл.

перчатка: внешний Ø115; внутренний Ø60 — 150 злотых

возвратная записка, наконечники и т.д. — 50 зл.

материал гайки: Ø220 L50 — 150 зл.

материал на наклейке: Ø140 L40 — 60 зл. сменный колпачок: Ø70 L60 — 20 зл.

уплотнитель — 200

зл.

краска, наклейки — 100 зл.

1630 злотых всего

Необходимые инструменты

токарный станок,

токарный инструмент:

окуляр для токарного станка

плавник моржовый,

нож для наружной резьбы,

Женская резьба,

Скурный нож,

Нож для планирования,

Продольный катящийся нож,

Угловая шлифовальная машина + диски 1; 2,5; 4 мм,

сварочный аппарат со сварочным оборудованием для сварки черной стали,

настольная дрель,

газовая горелка,

шуруп отвертка или дрель,

лазерный термометр

Метчики M8x1,25,

Метчики M22x1,5,

Ручка для метчиков M1-M10,

конический/конусный пенетратор,

масленка,

пробойник,

зажимы для деревообработки,

Лепестковый диск (наждачная бумага для дрели),

Синий спрей,

Оранжевый спрей,

напильники, молотки и другие обычные ручные инструменты.

9000 7

ручка для метчиков M13-M32,

Измерительные инструменты:

Детектор,

Диаметр шкалы в диапазоне 100-140,

метр 25-50,

метр 50-75,

метр 100-125,

метр 125-150,

универсальный штангенциркуль 0-150,

универсальный штангенциркуль 0-250,

проверка резьбы.

Специнструмент:

В начале хочу отметить, что поршень и сальник я покупал в готовом виде. Я сделал это, потому что они были дешевле, чем материал, который мне пришлось бы покупать для их изготовления. (знаю-странно) Еще можно объяснить тем, что я не смог этого сделать и пошел по легкому пути 😉 , В случае построения актуатора порядок действий до определенного момента значения не имеет , но опишу все по своему фильму.

Начните с того, что шлепните цилиндр с обеих сторон и погрузите его под кольцо. Внимание! Трубы, предназначенные для изготовления баллонов, отполированы внутри и имеют идеально гладкую и ровную поверхность. Когда вы монтируете трубу на токарном станке для вышеупомянутой обработки, вы всегда должны центрироваться внутрь. Когда дело доходит до кольцевой канавки, вы должны сделать ее такой длины, чтобы потом зажать ее.

Когда вы монтируете трубу на токарном станке для вышеупомянутой обработки, вы всегда должны центрироваться внутрь. Когда дело доходит до кольцевой канавки, вы должны сделать ее такой длины, чтобы потом зажать ее.

Помните, однако, что минимальное расстояние таково, что оно подходит для ответной встречи. В моем случае это было около 16 см. Было бы хорошо, если бы вся бухта была глубиной не менее 1 мм с каждой стороны, чтобы кольцо потом могло сопротивляться при сварке. (Обратите внимание, что эта обработка не должна быть показана в моем фильме, потому что я потерял запись)

Теперь вы можете перейти к следующему шагу — прокатке кольца, которое позже приварите к цилиндру. Перед тем, как начать описывать, как я это сделал, добавлю, что можно сделать в виде гайки, нарезав цилиндр и кольцо, так что вам не придется ничего приваривать и беспокоиться о том, чтобы погнуть материал. Но работы будет гораздо больше.

Ладно, поехали. Нужно раскатать грубую дырку посередине, плюнуть и выровнять остальные плоскости. В самом конце вам нужно будет раскатать отверстие с помощью калибра.

В самом конце вам нужно будет раскатать отверстие с помощью калибра.

Внимание! Внутри должен быть размер на 3-4 сотни меньше, чем тот, который вы утопили на цилиндре до этого. Идея состоит в том, чтобы иметь плотную посадку. Это окажется крайне важным при сварке. Так вы избежите деформаций (возможно, в этот момент я сохранил ваш предыдущий дизайн).

Прежде чем вы достанете материал из станка, у меня есть для вас небольшой совет. Используйте токарный нож, чтобы нанести круг, который прорежет центр монтажных отверстий. Вы будете очень благодарны мне за дальнейшую маршрутизацию. (по крайней мере, я на это надеюсь ;))

по заранее подготовленному кругу вдавить крепежные отверстия, я сделал 4 через равные промежутки. Для этого можно располагать цифры на штангенциркуле до тех пор, пока один и тот же размер не совпадет во всех четырех точках. Если вы любите считать и метод проб и ошибок не для вас, вы можете воспользоваться схемой ниже.

Сначала рассчитайте радиус, а затем длину окружности. Как только вы узнаете, какова длина круга, просто разделите его на 4.0002 Отверстия уже просверлены, приступайте к сверлению. Хм… бурение. Кажется круто, не так ли? Не совсем. Так как ошейник толщиной 5 см, скорее граничит с чудом, что можно проделать эти отверстия ручной дрелью (если только вы не потомок Пудзяна, скрещенного с Халком, а дрель у вас такая сильная, что если вы сверлить что-то, электричества нет во всей деревне)

Как только вы узнаете, какова длина круга, просто разделите его на 4.0002 Отверстия уже просверлены, приступайте к сверлению. Хм… бурение. Кажется круто, не так ли? Не совсем. Так как ошейник толщиной 5 см, скорее граничит с чудом, что можно проделать эти отверстия ручной дрелью (если только вы не потомок Пудзяна, скрещенного с Халком, а дрель у вас такая сильная, что если вы сверлить что-то, электричества нет во всей деревне)

Здесь хорошо подойдет настольная дрель, но если у вас ее нет, рекомендую отдать ее кому-нибудь другому. Это ваше дело, будет ли это приятель, который сделает это за четыре пачки, или какая-нибудь компания за два цента.

Готовое кольцо перед надеванием на цилиндр необходимо слегка подогреть. Старайтесь делать это максимально равномерно.

Кольцо лучше нагреть посильнее, чтобы втулка не стояла на полпути, а то будут проблемы, серьезно.

Теперь вы можете идти к сварке. Я знаю, что это читают профессионалы и люди, но просто как напоминание: мы вешаем крест-накрест, а также свариваем. Делайте все как можно быстрее (здесь время — ваш враг), чтобы не произошло никаких деформаций. Помните, что в середине цилиндра у вас уже есть готовый размер.

Делайте все как можно быстрее (здесь время — ваш враг), чтобы не произошло никаких деформаций. Помните, что в середине цилиндра у вас уже есть готовый размер.

Этот пункт только для тех, кому, как и мне, нужно делать свою работу шлифовальной машиной 😉.

Следующим шагом будет аккуратно вдавить место под отверстие для возврата масла

и аккуратно просверлить его (не досверливать до конца, т. отверстия)

Затем привариваете возвратный наконечник. Это тем более важно сделать сейчас, потому что последующая приварка сюда может испортить резьбу, которую вы собираетесь делать.

Теперь ваша работа должна быть отправлена на токарный станок.

В фильме я показал, как именно подготовить основание для окуляра, чтобы внутри все было по центру. Вам придется использовать крышку, на которой вы будете делать ровное основание для окуляра.

После того, как вы надели очки, вы можете приступить к нарезке и т. д.

на данный момент я не могу дать вам готовые размеры, потому что вы должны снять их со своей железы.

Не забудьте также сделать все окончания с очень пологим выходом, чтобы облегчить последующую установку поршня с прокладками.

Итак, пришло время обработать шток поршня.

Сюда же перенесите размеры с купленного вами поршневого штока (каждый разный).

Сделайте в нем нить.

С другой стороны поршневого штока сделайте крепление для необходимых вам аксессуаров (есть много разных концов, которые вы можете сделать, в зависимости от ваших потребностей) Я пошел по простому и сделал обычное отверстие 😉

На картинке рядом с ней вы видите пример сменной крышки,

Прижимные винты, так называемые червяки, здесь прекрасно подойдут 😉

на следующем этапе мы будем делать наклейку на бочку

прокатывая декаль, давайте вспомним большую фазу под сваркой

по порядку никаких штифтов резьбовых

не приваривать дополнительно, рекомендую сделать резьбу в самой крышке, но помнить, что она должна быть достаточно толстой

, чтобы потом вкручиваемый редуктор не пошел насквозь

как при предыдущей сварке , здесь делаем крест-накрест и как можно быстрее

Мне лично пришлось отшлифовать сварной шов до ноль

чтобы привод подошёл к моему прессу,

время для установки сальниковых уплотнений

и штоков 😉

Установить сальник на шток поршня. ..

..

..и сдвиньте его вниз, чтобы освободить место для поршня.

Привинтите поршень к штоку поршня

время для установки штока с поршнем и сальником к цилиндру. Это довольно сложная задача без специального оборудования…

Я использовал обычную подушечку для завтрака в цветах, чтобы герметики на поршне «прыгали» в цилиндр

Медленно вставьте планку в цилиндр

для того чтобы затянуть сальники нам теоретически нужен крючковой ключ, но такого ключа у меня нет я умудрился затянуть этот элемент гидравлическими клещами (даже название подходит) т.н. «frogs

Гидравлический цилиндр почти готов. Осталось покрасить в любимые цвета…

..и наклеить наклейки, чтобы сделать нашу работу более профессиональной! 🙂

Приведенная выше статья доступна бесплатно, ожидая ничего взамен.Тем не менее, мне будет очень приятно, когда вы пришлете мне фото вашего проекта после постройки вашего агрегата, к которому я как бы не глядя добавил несколько советов. 🙂 Это будет лучшая отдача и знак для меня то, что я делаю, имеет смысл

🙂 Это будет лучшая отдача и знак для меня то, что я делаю, имеет смысл

Представляю вашему вниманию фильм о конструкции привода 😉

Стоит ли заменять уплотнения гидроцилиндра самостоятельно?

Когда гидроцилиндр начинает течь, вы можете задаться вопросом, необходимо ли выполнять полный ремонт или можно просто заменить уплотнения гидроцилиндра самостоятельно. Это правда, что многие фермы и фабрики заменяют собственные уплотнения, чтобы сэкономить время и сократить расходы. Это понятно в сегодняшней конкурентной среде с необходимостью сократить суммы, которые мы тратим на техническое обслуживание. Однако иногда самое быстрое и дешевое немедленное решение не приводит к долгосрочной экономии. Чаще всего выход из строя гидравлического уплотнения является лишь признаком более серьезной проблемы. Если это так, поверхностный ремонт только замаскирует эти симптомы и приведет к более дорогостоящим проблемам в будущем. Итак, имея это в виду, вот что вы должны рассмотреть, прежде чем просто запечатать этот протекающий гидравлический цилиндр.

Ложная экономия: миф о том, что замена гидрозатворов дешевле полного ремонта.

Гидравлические уплотнения всегда выходят из строя по какой-то причине, и это не всегда вина самого уплотнения. Во многих случаях проблема кроется в другом месте системы, и уплотнение, являющееся самым слабым звеном в цепи, является лишь первым признаком проблемы. Если вы замените уплотнение, не устранив причину, вызвавшую его отказ, практически гарантировано, что вскоре он снова выйдет из строя. Мало того, чем чаще вы меняете уплотнение, тем хуже становится состояние, а значит, частота ремонта продолжает увеличиваться. Это означает, что цилиндр будет чаще останавливаться для обслуживания, что приводит к проблемам с производительностью и постоянному увеличению затрат на техническое обслуживание.

Это снежный ком, который никуда не исчезнет и в конечном итоге приведет к потере производительности, превышающей затраты на эффективный ремонт. Это своего рода ложная экономия, которая становится экспоненциально дороже, чем крупнее операция. Небольшой ферме может сойти с рук время от времени повторно запечатывать лишний цилиндр, но крупный завод с десятками цилиндров быстро обнаружит, что отсутствие технического обслуживания перенесено на их баланс в той или иной форме.

Это своего рода ложная экономия, которая становится экспоненциально дороже, чем крупнее операция. Небольшой ферме может сойти с рук время от времени повторно запечатывать лишний цилиндр, но крупный завод с десятками цилиндров быстро обнаружит, что отсутствие технического обслуживания перенесено на их баланс в той или иной форме.

Не чинить пломбу — исправлять неисправность.

Если вашей целью является минимизация затрат на техническое обслуживание, то наиболее эффективным способом ее достижения является диагностика основной причины отказа гидравлического цилиндра и устранение проблемы. Гидроцилиндры выходят из строя по нескольким причинам, о которых мы писали в предыдущих статьях , но чтобы упростить задачу, вот основные моменты поломки, о которых вам нужно знать.

- Рифленые штоки цилиндров

- Погнутые поршневые штоки

- Баллонные цилиндры

- Разложение жидкости

- Неподходящая гидравлическая жидкость

- Перегрев и/или тепловое воздействие

- Изношенные компоненты, такие как поршень и опорные поверхности

Любая из этих проблем может привести к тому, что исправное гидравлическое уплотнение снова начнет протекать или привести к преждевременному износу и выходу из строя относительно нового гидравлического уплотнения.

И если есть несколько отказов, вы можете решить одну проблему и все равно обнаружите, что ваш цилиндр снова выходит из строя в течение нескольких дней. Возьмем, к примеру, шток цилиндра, который одновременно изогнут и зазубрен? Вы можете повторно хромировать его и исправить отделку поверхности, и все равно иметь гидравлическое уплотнение, которое выходит из строя из-за неравномерной нагрузки. Таким образом, замена неисправного уплотнения без устранения основной причины может просто привести к повторному ремонту.

Экономьте время и деньги благодаря долгосрочному ремонту.

Единственный способ убедиться, что вы устраните эти основные проблемы, — это выполнить полную разборку, проверку и диагностику состояния цилиндра. Вы можете сделать это, если у вас есть оборудование и опыт для самостоятельного выполнения этой задачи. Однако чаще всего предпочтительнее поручить эту задачу обученному и опытному специалисту по ремонту гидравлики. В то время как некоторые проблемы могут быть довольно очевидными, другие условия менее очевидны, и для оценки состояния цилиндра требуется наметанный глаз и многолетний опыт.

В то время как некоторые проблемы могут быть довольно очевидными, другие условия менее очевидны, и для оценки состояния цилиндра требуется наметанный глаз и многолетний опыт.

Правильная процедура ремонта должна включать:

- Осторожную разборку с использованием специальных стендов и оборудования для зачистки во избежание повреждений

- Тщательное измерение всех компонентов, чтобы убедиться, что они находятся в пределах установленных допусков

- Восстановление хромированных поверхностей при необходимости

- Замена всех внутренних и внешних уплотнений

- Замена изношенных компонентов, таких как поршни, подшипники и соединения

- Хонингование труб ствола или обработка новых стволов с нуля при необходимости

- Восстановление изношенных креплений (включая восстановление материалов с помощью инженерной обработки поверхности, если необходимо)

- Точная повторная сборка с использованием специально сконструированных сборочных столов для обеспечения правильной настройки крутящего момента и предотвращения повреждения новых компонентов из-за неправильной сборки

- Проведение тщательных испытаний на калиброванных гидравлических испытательных стендах

Вот и все.