Примеры обозначения сварочных материалов: Условные обозначения покрытых электродов | Сварка и сварщик

Содержание

Обозначение сварных швов | Сварка и сварщик

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; | |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

* — обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | |||

| Шов прерывистый с цепным расположением. | |||

| Шов прерывистый с шахматным расположением. | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. | |||

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

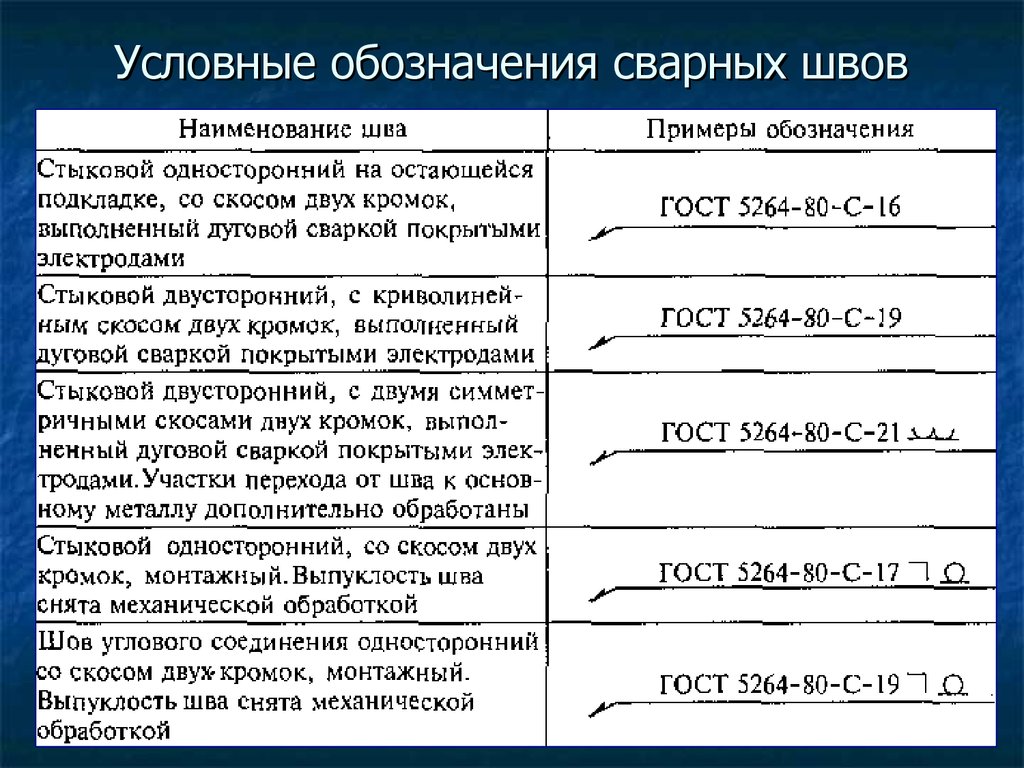

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва

t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (?5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (?5).

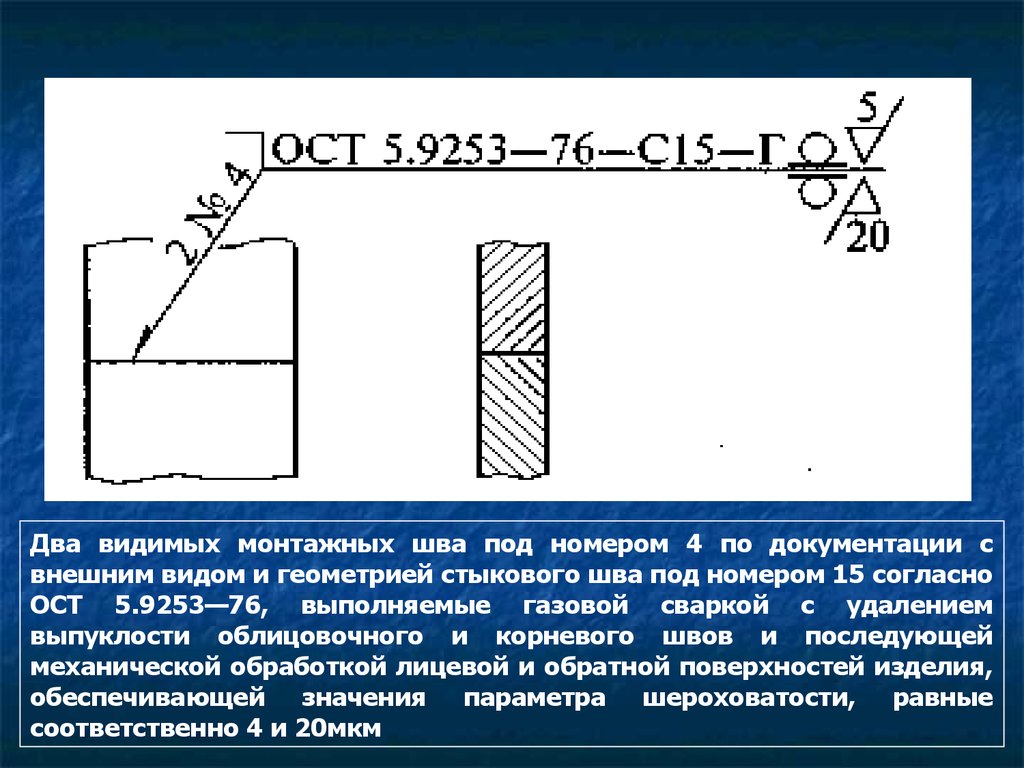

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки — напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное — в одном направлении, плоское — в двух, объемное — в трех.

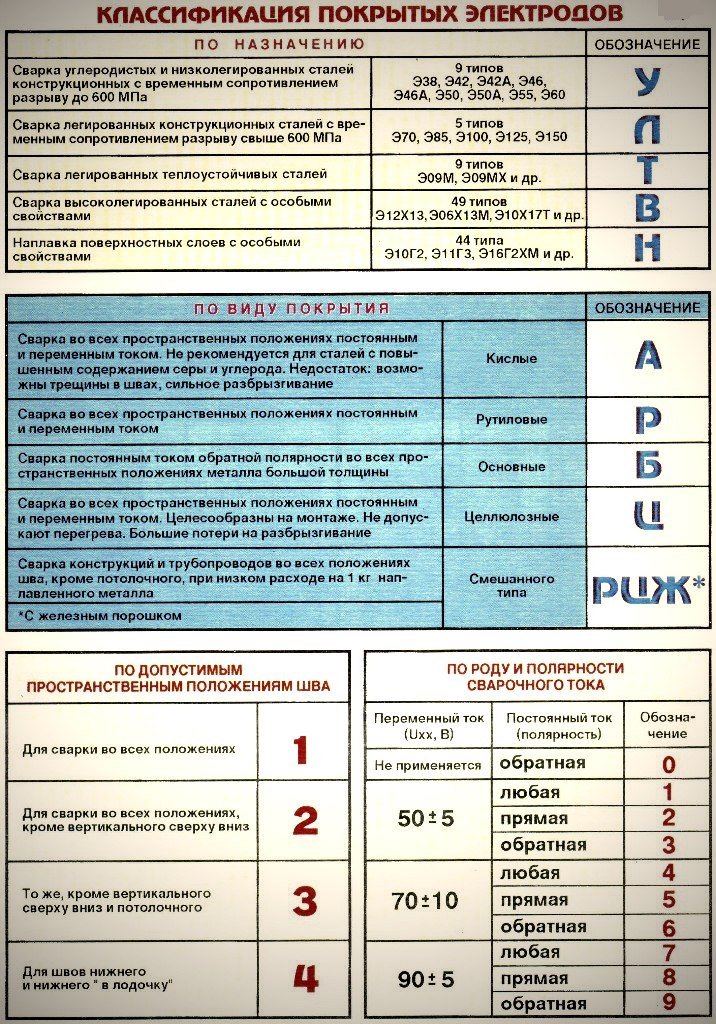

Классификация электродов по назначению

- Марки электродов

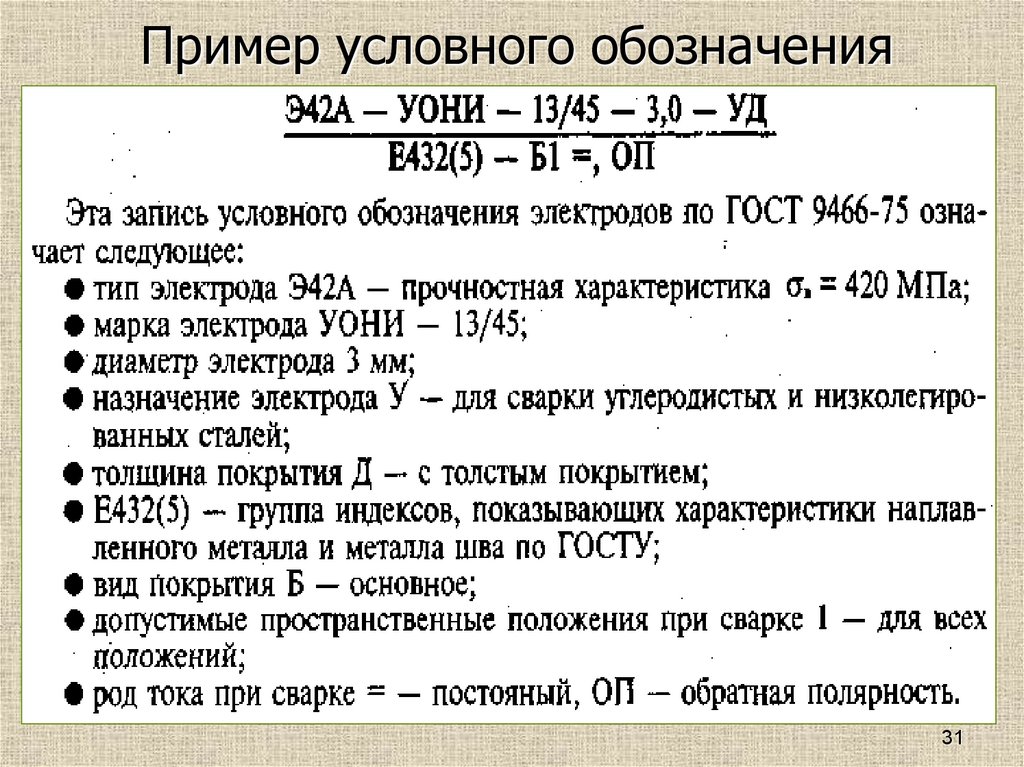

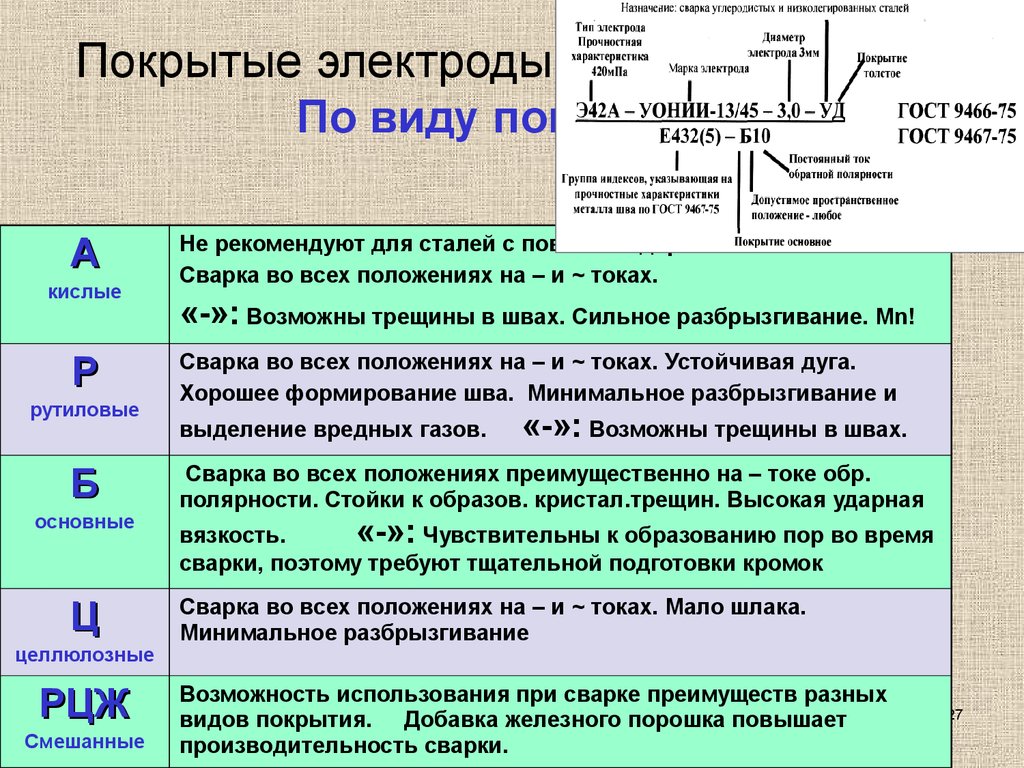

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

- Электроды для сварки низкоуглеродистых сталей

- Электроды для сварки углеродистых сталей

- Электроды для сварки высокоуглеродистых сталей

- Электроды для сварки низколегированных сталей

- Электроды для сварки легированных сталей

- Электроды для сварки высоколегированной стали

- Электроды для сварки конструкционной стали

- Электроды для сварки инструментальной стали

- Электроды для жаропрочных и жаростойких сталей

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов:

— для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

— для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

— для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

— для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

— для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

— Получение металлического шва нужного химического состава;

— Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

— Сохранение физических и химических свойств металла;

— Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

— Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

— Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

— Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

Электроды Шадринские

Для оцинкованных труб

Электроды озл-8

Расходные материалы для сварки. Часть 5

Для обеспечения согласованности состава и свойств проволоки различных производителей были разработаны спецификации, которые позволяют легко и однозначно идентифицировать проволоку путем присвоения расходному материалу «классификации». уникальная и общепризнанная идентификация.

уникальная и общепризнанная идентификация.

В этой статье рассматриваются две схемы: метод EN/ISO и схема AWS. Существует такое большое количество спецификаций, охватывающих весь спектр черных и цветных присадочных металлов, как сплошных, так и порошковых, что здесь невозможно описать их все. Поэтому в этой статье рассматриваются только спецификации углеродистой стали.

Идентификация сплошных проволок относительно проста, так как химический состав является основной переменной, хотя в спецификациях EN/ISO и AWS подробно описывается прочность, которую можно ожидать от наплавки всего сварного шва, выполненной с использованием параметров, указанных в Спецификация. Однако следует помнить, что большинство сварных швов содержат некоторое количество основного металла и что параметры сварки, используемые в производстве, могут отличаться от параметров, используемых при испытании. В результате механические свойства сварного шва могут значительно отличаться от указанных поставщиком проволоки, поэтому необходимо всегда проводить квалификационные испытания процедуры, когда важна прочность. Кроме того, к механическим свойствам, указанным в полном обозначении, относится предел текучести. (В спецификациях EN/ISO классификация может указывать либо предел текучести, либо предел прочности при растяжении).

Кроме того, к механическим свойствам, указанным в полном обозначении, относится предел текучести. (В спецификациях EN/ISO классификация может указывать либо предел текучести, либо предел прочности при растяжении).

При выборе проволоки помните, что предел текучести и предел прочности при растяжении очень близки друг к другу в металле сварного шва, но могут значительно различаться в основном металле. Присадочный металл, выбранный потому, что его предел текучести соответствует пределу текучести основного металла, может, следовательно, не соответствовать основному металлу по пределу прочности при растяжении. Это может привести к разрушению образцов поперечного соединения на растяжение во время квалификационных испытаний процедуры или, возможно, в процессе эксплуатации.

Спецификация EN/ISO для сплошной проволоки из нелегированной стали – это BS EN ISO 14341. Эта спецификация классифицирует проволочные электроды в состоянии после сварки и после термообработки на основе системы классификации, прочности, Шарпи- Ударная вязкость, защитный газ и состав. В классификации используются две системы, основанные либо на пределе текучести (система A), либо на прочности на разрыв (система B):

В классификации используются две системы, основанные либо на пределе текучести (система A), либо на прочности на разрыв (система B):

- Система A — исходя из предела текучести и средней энергии удара 47 Дж наплавленного металла.

- Система B — исходя из предела прочности при растяжении и средней энергии удара 27 Дж цельносварного металла.

В большинстве случаев данный коммерческий продукт может быть отнесен к обеим системам. Тогда для продукта можно использовать одно или оба классификационных обозначения.

Обозначения механических свойств приведены в таблице 1А для системы классификации А и в таблице 1В для системы классификации В. Для системы классификации В буква «Х» может быть либо «А», либо «Р», где «А» указывает на испытания в состоянии после сварки, а «P» указывает на испытание в состоянии термообработки после сварки. Символ химического состава приведен в таблицах 3A и 3B стандарта BS EN ISO 14341 на основе каждой системы классификации. Для системы классификации А стандарт перечисляет одиннадцать композиций, слишком много, чтобы полностью описать их здесь. Шесть проволок изготовлены из углеродистой стали с различным содержанием раскислителей, две проволоки содержат примерно 1% или 2,5% никеля, а еще две проволоки содержат около 0,5% молибдена. Обозначение этих проводов, например, G3Si1, «G» обозначает сплошной провод, «3» означает, что он содержит около 1,5% марганца, а Si1 означает, что он содержит около 0,8% кремния; Г3Н1 — это проволока, содержащая приблизительно 1,5 % марганца и 1 % никеля.

Для системы классификации А стандарт перечисляет одиннадцать композиций, слишком много, чтобы полностью описать их здесь. Шесть проволок изготовлены из углеродистой стали с различным содержанием раскислителей, две проволоки содержат примерно 1% или 2,5% никеля, а еще две проволоки содержат около 0,5% молибдена. Обозначение этих проводов, например, G3Si1, «G» обозначает сплошной провод, «3» означает, что он содержит около 1,5% марганца, а Si1 означает, что он содержит около 0,8% кремния; Г3Н1 — это проволока, содержащая приблизительно 1,5 % марганца и 1 % никеля.

Таблица 1a Символы для механических свойств на основе системы классификации A

| Символ | Мин. | Минимальное удлинение % | Обозначение | Испытание по Шарпи-V 47 Дж при температуре °C 7 9036 | 355 | 440 до 570 | 22 | З | Нет требований | |

|---|---|---|---|---|---|---|---|---|---|---|

| 38 | 380 | от 470 до 600 | 20 | А | +20 | |||||

| 42 | 420 | от 500 до 640 | 20 | 0 | 0 | |||||

| 46 | 460 | от 530 до 680 | 20 | 2 | -20 | |||||

| 50 | 500 | от 560 до 720 | 18 | 3 | -30 | |||||

| 4 | -40 | |||||||||

| 5 | -50 | |||||||||

| 6 | -60 | |||||||||

| 7 | -70 | |||||||||

| 8 | -80 | |||||||||

| 9 | -90 | |||||||||

| 10 | -100 |

Таблица 1B Символы механических свойств на основе системы классификации B

| Symbol | Min Yield Strength N/mm 2 | UTS N/mm 2 | Min Elongation % | Symbol | Испытание Шарпи-V 27 Дж при температуре °C |

|---|---|---|---|---|---|

| 43X | 330 | от 430 до 600 | 20 | З | Нет требований |

| 49Х | 390 | от 490 до 670 | 18 | Д | +20 |

| 55x | 460 | от 550 до 740 | 17 | 0 | 0 |

| 57x | 490 | от 570 до 770 | 17 | 2 | -20 |

| 3 | -30 | ||||

| 4 | -40 | ||||

| 5 | -50 | ||||

| 6 | -60 | ||||

| 7 | -70 | ||||

| 8 | -80 | ||||

| 9 | -90 | ||||

| 10 | -100 |

Таким образом, полным обозначением может быть ISO 14341-A-G 46 5 M G3Si1, где «-A» обозначает систему классификации A, «-G» обозначает сплошной проволочный электрод/или отложения, а «M» обозначает смешанный газ. Примером обозначения Системы B может быть ISO 14341-B-G 49.A 6 M G3, где «А» означает испытание в состоянии после сварки.

Примером обозначения Системы B может быть ISO 14341-B-G 49.A 6 M G3, где «А» означает испытание в состоянии после сварки.

Спецификация AWS AWS A5.18 распространяется как на сплошную, композитную многопроволочную, так и на порошковую проволоку, содержащую шесть присадочных металлов из углеродистой стали, для сварки MAG, TIG и плазменной сварки в американских и метрических единицах.

Классификация начинается с букв «Е» или «ER». «Е» обозначает электрод. «ER» означает, что присадочный металл может использоваться либо в качестве электрода, либо в качестве стержня. Следующие две цифры обозначают предел прочности при растяжении либо в 1000 фунтов на квадратный дюйм (кфунт/кв. дюйм), либо в Н/мм 2 например, ER70 (70ksi UTS) или ER48 (480 Н/мм 2 UTS). Однако обратите внимание, что в спецификации указан только один уровень прочности.

Следующие два символа определяют состав, практически небольшие вариации в содержании углерода, марганца и кремния, тип проволоки (сплошная проволока (S) или проволока с металлическим сердечником или композитная проволока (C)) и значения ударной вязкости по Шарпи-V.

За одним исключением, сплошная проволока испытывается с использованием 100% CO 2 , порошковая проволока – с аргоном/CO 2 или по согласованию между заказчиком и поставщиком, и в этом случае имеется последняя буква «C», обозначающая CO 2 или «M», смешанный газ.

Перестановки в этих идентификаторах слишком многочисленны и слишком сложны, чтобы описать их все достаточно подробно, но в качестве иллюстрации типичным обозначением будет ER70S-3, присадочный металл 70ksi, CO 2 с газовой защитой и с минимальная энергия Шарпи-V 27 Дж при -20°C. E70C-3M идентифицирует проволоку как сплошную проволоку с металлическим сердечником UTS 70ksi, 27 Дж при -20°C, испытанную в среде защитного газа аргон/CO2.

Спецификация EN/ISO для флюсовых и металлопорошковых проволок из нелегированной стали – это BS EN ISO 17632. Это касается как экранированных, так и самозащитных проволок. Стандарт идентифицирует электрод на основе двух систем аналогично BS EN ISO 14341, указывая свойства на растяжение и ударные свойства металла сварного шва, полученные с данным электродом. Хотя в спецификации заявлено, что все провода нелегированные, они могут содержать молибдена до 0,6% и/или никеля до 3,85%. Классификация начинается с буквы «Т», обозначающей расходуемый материал как порошковую проволоку.

Хотя в спецификации заявлено, что все провода нелегированные, они могут содержать молибдена до 0,6% и/или никеля до 3,85%. Классификация начинается с буквы «Т», обозначающей расходуемый материал как порошковую проволоку.

Классификация использует те же символы для механических свойств, что и в Таблице 1A и B , и несколько аналогичный метод описания состава согласно BS EN ISO 14341. Таким образом, MnMo содержит примерно 1,7% марганца и 0,5% молибдена; 1,5Ni содержит 1% марганца и 1,5% никеля. Помимо символов, обозначающих свойства и состав, имеются символы состава сердечника электрода. Таблица 2 обобщает символы для типа сердечника электрода и положения сварки в соответствии с системой классификации A. Система классификации B использует индикаторы удобства использования в отличие от однобуквенного символа для типа сердечника электрода, который можно найти в таблице 5B BS EN. ИСО 17632.

Таблица 2 Символы для типа и положения ядра электрода на основе системы классификации A

| Ядро потока | Положение сварки | |||

|---|---|---|---|---|

| 3 Символ | ||||

| 3 Симво Защитный газ | Символ | Положение сварки | ||

| R | Рутил, медленно застывающий шлак | Требуется | 1 | Все |

| Р | Рутил, быстрозастывающий шлак | Обязательно | 2 | Все, кроме V-Down |

| Б | Базовый | Обязательно | 3 | Плоский торец, плоский и HV-галтель |

| М | Металлический порошок | Обязательно | 4 | Плоский торец и филе |

| В | Рутил или основной/фторид | Не требуется | 5 | V-вниз и (3) |

| Ш | Основной/фтористый, медленно застывающий шлак | Не требуется | ||

| Д | Основной/фтористый быстрозастывающий шлак | Не требуется | ||

| З | Другие типы | |||

Кроме того, имеются символы для типа газа. Это «M» для смешанных газов, «C» для 100% CO 2 и «N» для самоэкранированных проводов и «H» для проводов, контролируемых водородом. Таким образом, полное обозначение может быть ISO 17632-A -T46 3 1Ni B M 1 H5 в соответствии с системой классификации A. Примером для системы классификации B может быть ISO 17632-B -T55 4 T5-1MA-N2-UH5, где ‘ T5 — обозначение удобства использования, «A» — испытание в состоянии после сварки, «N2» — обозначение химического состава, а «U» — дополнительное обозначение.

Это «M» для смешанных газов, «C» для 100% CO 2 и «N» для самоэкранированных проводов и «H» для проводов, контролируемых водородом. Таким образом, полное обозначение может быть ISO 17632-A -T46 3 1Ni B M 1 H5 в соответствии с системой классификации A. Примером для системы классификации B может быть ISO 17632-B -T55 4 T5-1MA-N2-UH5, где ‘ T5 — обозначение удобства использования, «A» — испытание в состоянии после сварки, «N2» — обозначение химического состава, а «U» — дополнительное обозначение.

Схема классификации Американского общества сварщиков для порошковых проволок из углеродистой стали подробно описана в спецификации AWS A5.36. Он также содержит информацию из A5.18, но официально не заменяет его. Полное обозначение состоит из десяти символов в длину, начиная с буквы «E» для электрода, затем обозначают прочность, положение сварки, порошковую проволоку, удобство использования, защитный газ, ударную вязкость, пределы тепловложения и диффузионный водород, причем последние четыре обозначения являются необязательными.

Существует два уровня прочности — E7 (70ksi UTS) и E6 (60ksi UTS), за которыми следует обозначение положения сварки, «0» для плоского и горизонтального и «1» для всех положений, включая вертикальное вверх и вертикальное вниз .

Следующий символ «T» указывает на порошковую проволоку, за которой следует число от 1 до 14 или буква «G», обозначающая удобство использования. Этот номер относится к рекомендуемой полярности, требованиям к внешнему экранированию и тому, может ли проволока использоваться для наплавки однопроходных или многопроходных сварных швов. «G» означает, что рабочие характеристики не указаны. Шестая буква обозначает защитный газ, используемый для классификации, «C» означает 100% CO 9.0463 2 , «M» для аргона/CO 2 , без буквы, обозначающей самоэкранированный провод.

Необязательная часть обозначения может включать букву «J», подтверждающую, что испытание металла сварного шва может дать значения по Шарпи-V, равные 27J при -40°C; следующим обозначением может быть либо «D», либо «Q». Это указывает на то, что металл шва будет приобретать дополнительные механические свойства при различных подводах тепла и скоростях охлаждения. Последние два обозначения определяют водородный потенциал провода.

Это указывает на то, что металл шва будет приобретать дополнительные механические свойства при различных подводах тепла и скоростях охлаждения. Последние два обозначения определяют водородный потенциал провода.

Таким образом, полное обозначение AWS A5.36 может быть E71T-2M-JQH5. Это идентифицирует проволоку как порошковую, всепозиционную проволоку, которая должна использоваться с защитным газом аргон/CO 2 на положительной полярности электрода. Металл сварного шва должен иметь предел прочности при растяжении 70ksi, 27J при -40°C, предел текучести от 58 до 80ksi при высокой подводимой теплоте, максимум 90ksi при низкой подводимой теплоте и содержание диффузионного водорода менее 5 мл h3/100 г наплавленного шва. металл.

Эта статья была написана Джин Мазерс , пересмотрено и изменено Runlin Zhou .

Классификация сварочных электродов для SMAW

Теги : #Piping_Engineering #Welding #SMAW #Welding_Electrode

Классификация сварочных электродов AWS для SMAW

Электроды с покрытием из мягкой стали

Пример обозначения электрода:

E7018-X

E — указывает, что это электрод.

70 – Указывает предел прочности при растяжении. Измеряется в тысячах фунтов на квадратный дюйм.

1 – указывает положение сварки.

8 – Указывает используемое покрытие, проникновение и тип тока. (См. классификационную таблицу ниже)

X — указывает на наличие дополнительных требований. (См. дополнительные требования ниже)

МЕСТА СВАРКИ

| 1 | All positions (Flat, Horizontal, Vertical (up), Overhead) |

| 2 | Flat, Horizontal |

| 4 | Flat, Horizontal, Overhead, Vertical (down) |

Классификация Таблица

| Класс | Электродное покрытие | Проникновение | CURPINDeep | DCEP |

| Exxx1 | Cellulose, Potassium | Deep | AC, DCEP | |

| Exxx2 | Rutile, Sodium | Medium | AC, DCEN | |

| Exxx3 | Rutile, Potassium | Легкий | AC, DCEP, DCEN | |

| Exxx4 | Рутил, железный порошок | Средний | AC, DCEP, DCEN | 2 9Basic, Low Hydrogen, Sodium | Medium | DCEP |

|---|---|---|---|---|

| Exxx6 | Basic, Low Hydrogen, Potassium | Medium | AC, DCEP | |

| Exxx7 | Basic, Iron Powder, Iron Oxide | Medium | AC, DCEN | |

| Exxx8 | Basic, Low Hydrogen, Iron Powder | Medium | AC, DCEP | |

| Exxx9 | Basic, Iron Oxide, Rutile, Potassium | Medium | AC, DCEP, DCEN |

ADDITIONAL REQUIREMENTS

| Suffix | Additional Requirement |

| -1 | Increased toughness (impact strength). |

| -M | Удовлетворяет большинству военных требований — повышенная ударная вязкость, меньшее содержание влаги после воздействия, пределы диффузионного водорода для металла сварного шва. |

| -h5, -H8, -h26 | Указывает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 грамм (мл/100 г). 4, 8 и 16 указывают на предел. Пример: -H5 = 4 мл на 100 грамм |

.

75 – 2.25 Cr 0.40 – 0.65 Mo

75 – 2.25 Cr 0.40 – 0.65 Mo 00 – 1.80 Mn 0.40 – 0.65 Mo

00 – 1.80 Mn 0.40 – 0.65 MoCHEMICAL SYMBOLS FOR THE ELEMENTS

| C | Carbon Most effective hardening element in steel |

| Mn | Manganese Hardening element second to carbon |

| Si | Silicon Deoxidizer, moderate strengthener |

| P | Phosphorus Causes cracking если слишком высокая |

| S | Сера Облегчает обработку – Проблемы с растрескиванием, такие как P |

| Cr | Хром Твердость (низкая) – коррозионная стойкость (высокая) |

| NI | Элемент закачки никиля Медь Коррозионная стойкость (низкая) – растрескивание (высокая) |

| Al | Раскислитель алюминия – улучшает механические свойства |

| Ti | Titanium Removes: Oxygen, S, N, and C |

| N | Nitrogen Improves strength – lowers toughness |

| Cb | Columbium Hardness – Improves mechanical properties |

| V | Vanadium Hardness – Improves механические свойства |

Нравится:

Нравится Загрузка.