Принцип работы инверторного сварочного полуавтомата: Принцип работы сварочного инвертора: устройство и характеристики

Содержание

Принцип работы сварочного инвертора — схема и устройство

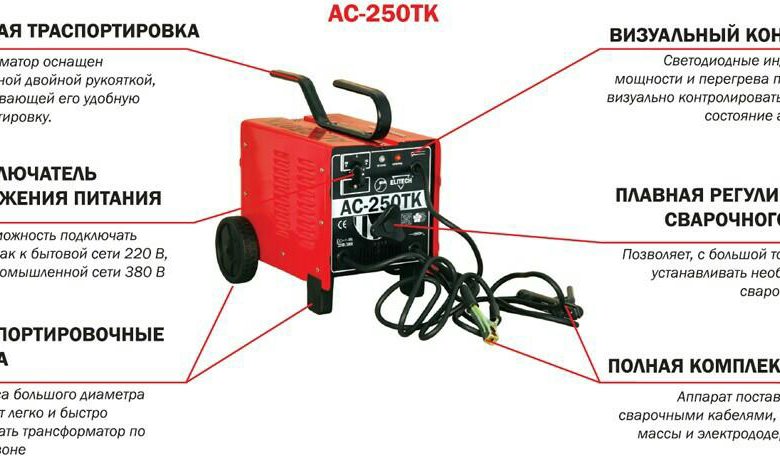

И сварщики профессионалы, и домашние мастера оценили принцип работы сварочного инвертора, поэтому эти приборы постепенно вытесняют с рынка традиционные сварочные трансформаторы и выпрямители. И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно.

Устройство сварочного инвертора

До недавнего времени инверторный аппарат был достаточно простым по схеме работы. Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует.

Внимание! Термин «инверторный» не относится к процессу сварки. Это не методика. Это источник питания аппарата.

В чем заключается принцип действия сварочного аппарата инверторного типа?

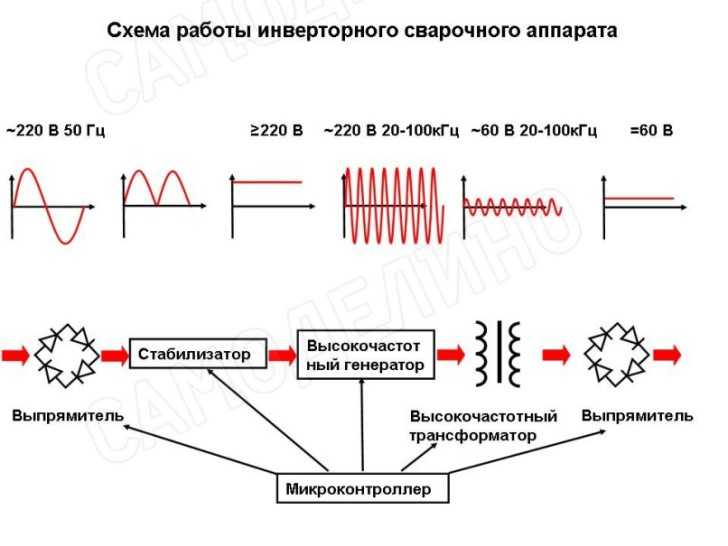

- Работает он от сети переменного тока напряжением 220 или 380 вольт и частотой тока 50 Гц. Включается в обычную розетку, если разговор ведем о бытовом сварочном инверторе.

- Поступивший в инвертор сварочный ток проходит через фильтр, где он сглаживается и становится постоянным.

- Полученная электрическая энергия проходит через блок транзисторов (с большой частотой коммутации), в результате получается опять переменный ток только с большей частотой – 20-50 кГц.

- Далее, напряжение тока преобразуется, оно на выходе инвертора снижается до 70-90 вольт. По закону Ома снижение напряжение дает повышение силы тока. На выходе (на конце электрода) будет сила тока, равная 100-200 ампер. Это и есть сила тока сварки.

Именно высокая частота тока является главным техническим решением в инверторных сварочных аппаратах. Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Именно предварительное преобразование электроэнергии позволяет использовать в инверторах трансформаторные блоки с небольшими размерами. Для сравнения можно привести такой пример. Если необходимо на выходе получить ток силой 160 ампер, то для этого в инверторе потребуется установить трансформатор весом 300 г. Такой же ток на выходе обычных сварочных трансформаторов получится, если в него будет вмонтирован трансформатор с медной проволокой (катушкой) весом 20 кг.

Почему так происходит? Основным элементов сварочного аппарата трансформаторного типа являлся сам силовой трансформатор с катушками первичной и вторичной обмотки. Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

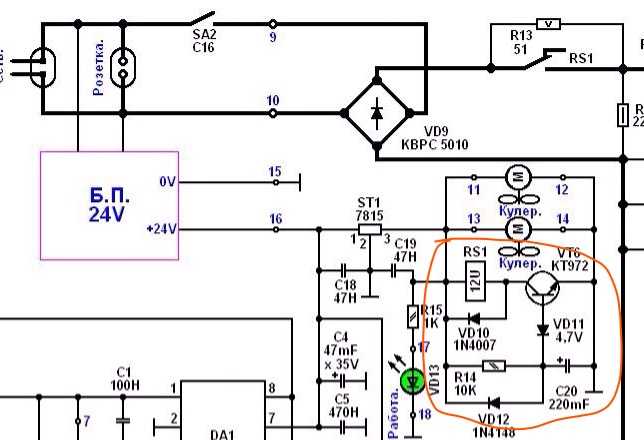

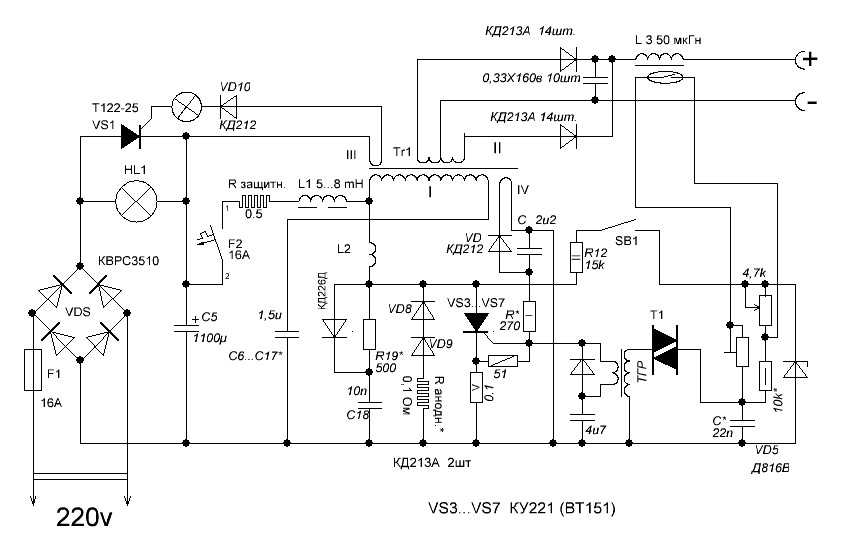

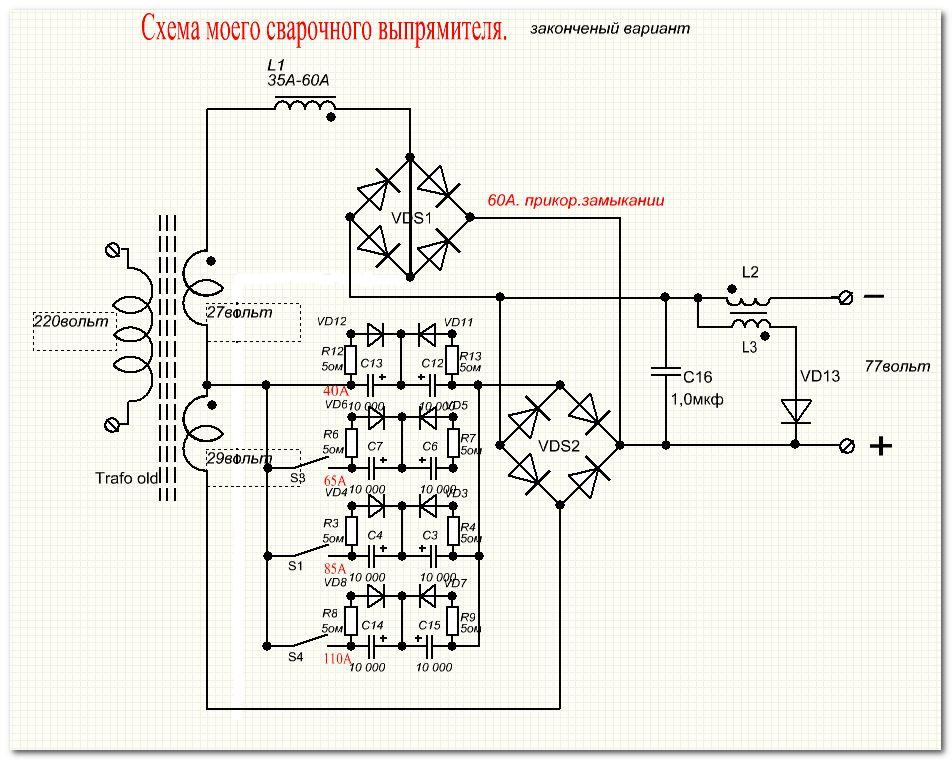

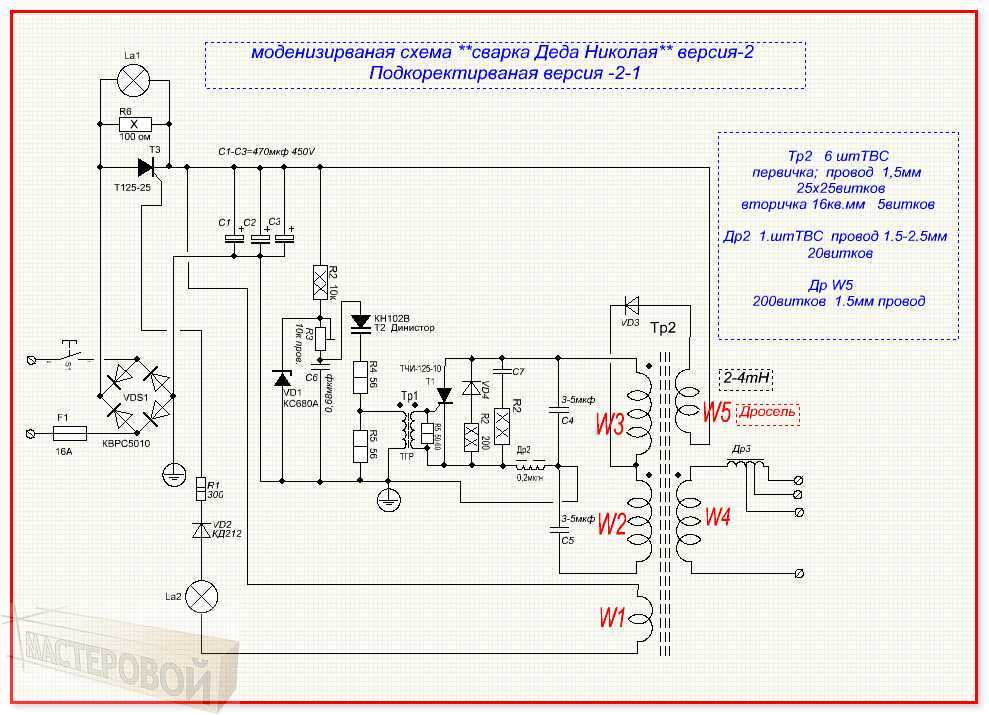

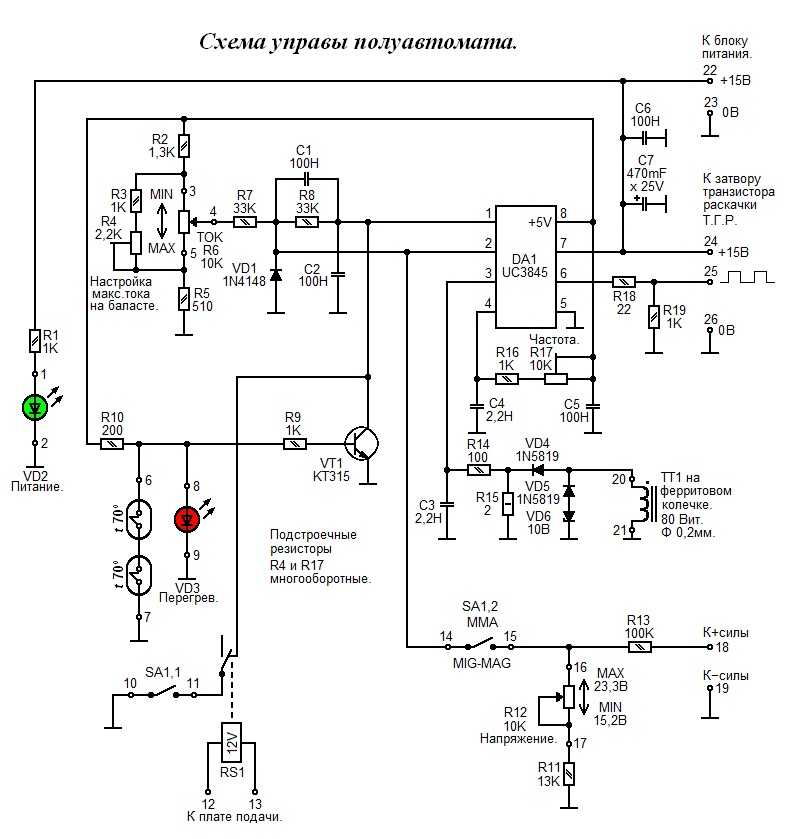

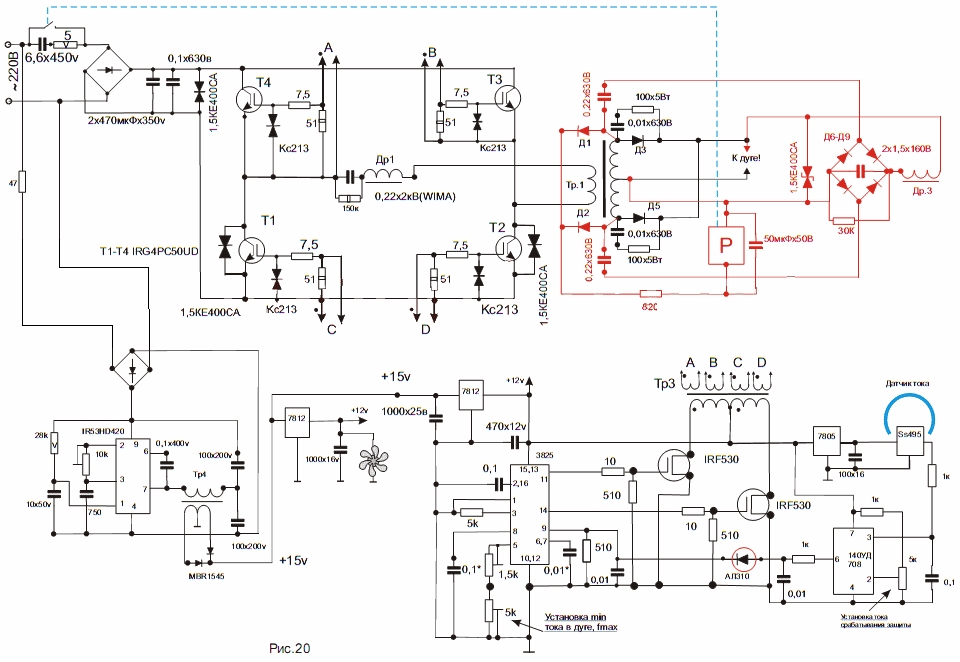

Принципиальная электрическая схема инверторного аппарата

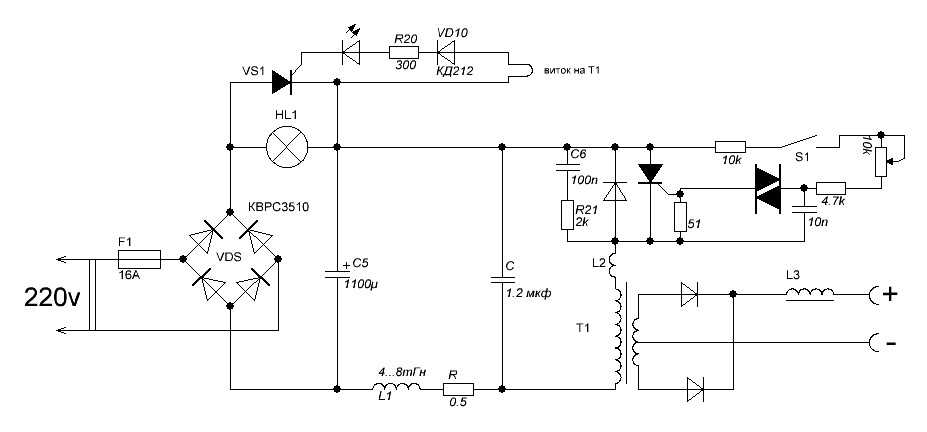

В сварочных аппаратах инверторного типа все наоборот, небольшие размеры и вес. Но как получить высокочастотное напряжение, если его частота в сети всего лишь 50 Гц? На помощь приходит принципиальная инверторная схема прибора, которая состоит из мощных транзисторов. Именно они могут переключаться с частотой напряжение 60-90 кГц.

Но чтобы транзисторы заработали, необходим постоянный ток. Его получают посредством использования выпрямителя. Этот блок представляет собой соединение двух элементов: диодный мост, который выпрямляет переменное напряжение сети, и фильтрующие конденсаторы, с помощью которых происходит сглаживание. На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

Полученное напряжение является источником питания для работы всей схемы аппарата. А так как мощные ключевые транзисторы подключены к трансформатору (понижающему), то и переключаться они будут с высокой частотой. Соответственно и сам сварочный агрегат будет работать на такой высокой частоте. Чтобы все это работало (преобразовывалось), необходимо в схему установить большое количество дополнительных элементов.

Чтобы разобраться в принципиальной схеме сварочного инвертора, необходимо рассмотреть любую модель.

Силовой блок

Не будем повторяться и рассказывать, как работает инверторный сварочный аппарат. Пройдемся по нюансам и элементам прибора.

- Сетевой выпрямитель. Его задача – из переменного тока сделать постоянный.

- Помеховый фильтр. Его устанавливают специально для того, чтобы помехи высокочастотного типа, появляющиеся в процессе работы сварочного инвертора, не попали в питающую сеть.

- Инвертор (преобразователь). По сути, это блок из мощных ключевых транзисторов, которые чаще всего собираются по принципу косого моста. Обязателен в связке радиатор, с помощью которого отводится тепло от транзисторов. Они подключаются к высокочастотному трансформатору, где через его обмотку происходит коммутация напряжения. Обратите внимание, что в самом трансформаторе преобразование напряжения (постоянное в переменное) не происходит. Эта обязанность возложена на транзисторы. Основное назначение трансформатора – это понижение напряжения до 60-70 вольт. В нем в первичной обмотке течет ток с большим напряжением, но с малой силой тока. Во вторичной, наоборот, с малым напряжением, но с большой силой.

- Выходной выпрямитель. Это диодный мост, в котором установлены диоды быстрого действия. Они за мгновения могут открыться и закрыться. Свойства очень важное, потому что эти элементы выпрямляют переменный высокочастотный ток. Простые диоды, установленные в инвертор, не успевали бы закрываться и открываться.

В результате произошел бы их перегрев, итог – выход из строя.

В результате произошел бы их перегрев, итог – выход из строя.

Внимание! Необходимо знать, что на конденсаторах, установленных в фильтр, напряжение будет больше, чем на выходе диодного моста. Величина – 1,4-1,5 раз. При стабильном напряжении в сети в 220 вольт, на конденсаторах будет напряжение 310 вольт. Если в сети будет скачок, к примеру, до 250 вольт, то внутри аппарата в конденсаторах напряжение поднимется до 350 вольт. Вот почему используются конденсаторы с номинальным напряжением 400 В.

Вот основные элементы силового блока устройства инверторного сварочного аппарата. Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая).

Теперь вы знаете, из каких частей состоит инверторный источник сварочного тока. Еще раз повторимся. Это выпрямитель, инвертор, собранный из транзисторов, трансформатор, который понижает напряжение, и установленный на выходе выпрямитель. Для начинающих сварочников эти элементы ни о чем не говорят. И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

- Он легкий (спасибо маленькому трансформатору).

- Легко варит достаточно толстые металлические детали (спасибо высокому току и низкому напряжению).

- Электрод не прилипает к поверхности металла (спасибо функции «Arc Force»).

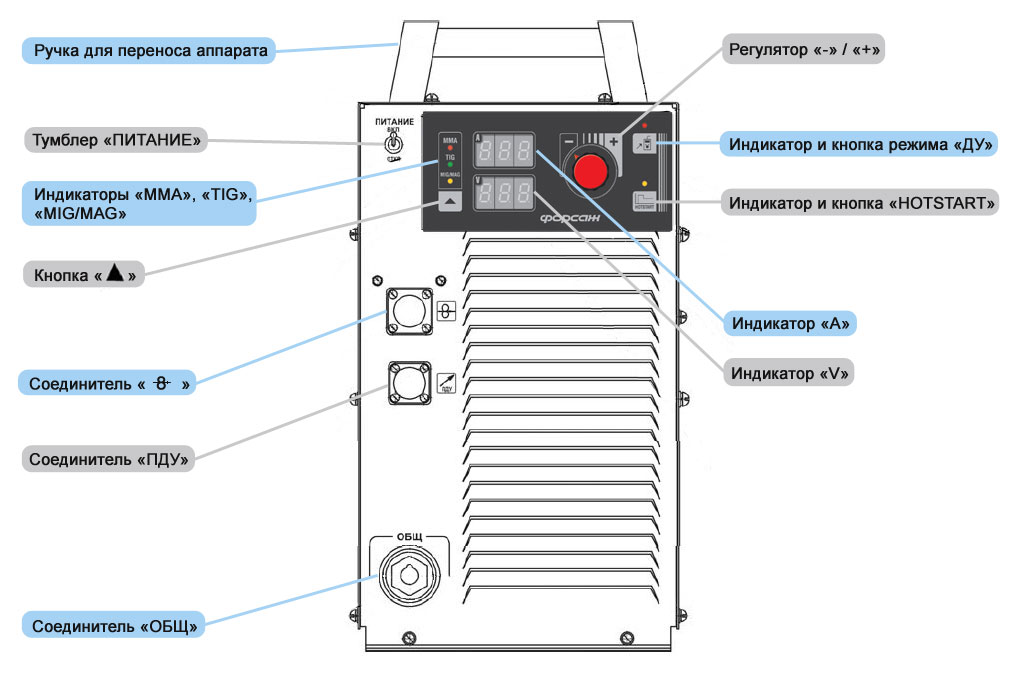

- Процесс поджига электрода упрощен за счет подачи на его конец в начале работы тока большой силы. Эта функция сварочного инвертора называется Hot Start.

- Если появляется короткое замыкание при залипании электрода, напряжение в аппарате резко снижается до минимума. Это оберегает его от выхода из строя.

Итак, мы разобрались в устройстве сварочного инвертора, в его принципиальной схеме, и как он работает. Необходимо отметить, что к работающему сварочному инвертору (принцип работы у всех моделей одинаковый) есть несколько требований, два из которых – это длина питающего кабеля не больше 15 м и частота проводимого обслуживания – не реже двух раз в год. В основном его надо почистить от пыли.

В основном его надо почистить от пыли.

Как работает сварочный инвертор – Конструкция и особенности ✓ Новости

Сварочный инвертор — Обобщение

Сегодня на рынке, с развитием электросварки, появилось огромное множество предложений по оборудованию, особой популярностью среди которого пользуются сварочные инверторы. На волне своей популярности в интернете гуляет очень много информации от фирм относительно своих аппаратов и их преимуществ. Очень часто покупателю тяжело разобраться в актуальности и корректности относительно оборудования, перед покупкой сварочного инвертора. Именно поэтому, мы попробуем простыми словами донести что же собой являет аппарат инверторного типа и как он работает, чтобы выбирая инвертор для себя, вы могли понимать на что обратить внимание

Сварочный инвертор по сути является преобразователем тока, который пропуская его через себя, несколько раз изменяет его показатели, добиваясь характеристик, пригодных для возбуждения сварочной дуги, в процессе которой происходит расплавление металла на обрабатываемой поверхности и электроде (как пример) с последующим плавным переносом его в сварочный шов.

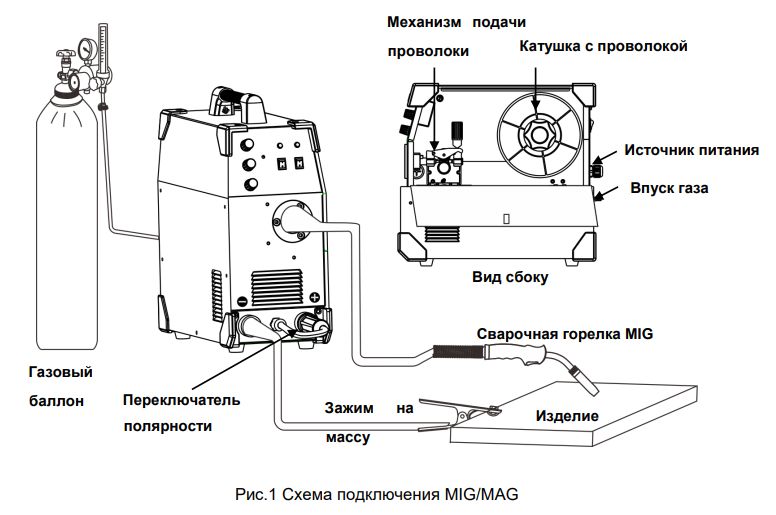

Наиболее распространенными и применяемым в широкой области выступают сварочные аппараты для работы с электродами, большинство пользователей ассоциирует само понятие сварочного инвертора именно с такими аппаратами, хотя все инверторы имеют похожий принцип работы. В статье мы будем придерживаться такой же линии, хотя по большому счету она не совсем верна, ведь сварочным инвертором можно назвать любой аппарат, который в своей конструкции имеет диоды и силовые транзисторы. Таким образом по инверторной технологии могут работать не только сварочники для работы с электродами (ручная дуговая сварка, или РДС, ММА), но и полуавтоматы (MIG, MAG) или аппараты для работы с неплавящимся электродом (TIG, TAG).

Итак, первое что нужно понимать — Сварочный инвертор — это тип устройства, конструкции аппарата, которая преобразовывает ток, но никак не вид аппарата по назначению.

Принцип работы сварочного инвертора

Перед тем как понять, что же делает инвертор с током, необходимо вспомнить некоторые характеристики, которые свойственны току.

Зависимо от частоты, ток бывает переменным или постоянным.

Переменный ток имеет высокую частоту, в стандартной розетке 50 Герц (это количество раз которое частицы переносящие заряд в потоке за 1 секунду меняют направление движения). Поток образует постоянное колебание, волнение, которое выглядит как синусоида

Постоянный ток – это когда в потоке заряженные частицы движутся строго в одном направлении, без колебаний, его график стремиться к ровной линии, направление движения не меняется, а соответственно частота стремиться к 0.

Ключевым фактором здесь выступает частота тока (именно она и определяет каким будет ток)

Можно выделить 4 основных момента в процессе трансформации тока аппаратом

- Из сети электропитания переменный ток (с частотой 50-60 Гц) попадая в инвертор (на сетевой выпрямитель) преобразуется в постоянный, другими словами его частота выравнивается (задается строгое направление движения частицам в потоке, и убираются их колебания).

- Затем ток попадает на транзисторы, которые получая постоянный ток, снова задают хаотичное движение, только теперь значительно увеличивая его частоту, вплоть до 50 кГц (это в тысячу раз больше чем частота изначального переменного тока из розетки). Это ключевой элемент, который в последующем позволяет избежать применения громоздких и тяжелых элементов в устройстве сварочного оборудования.

- Далее на трансформаторе понижается напряжение высокочастотного тока с 220 Вольт из розетки до 60-70 Вольт (в 6 раз ниже) что значительно увеличивает его силу. Так как транзисторы до этого задали току высокую частоту, в сварочном инверторе нет необходимости применять большую катушку, поэтому трансформатор здесь используется маленький, что значительно уменьшает массу и размеры устройства.

- Теперь, ток с низким напряжением, высокой силой и частотой отправляется на выходной выпрямитель, где снова преобразуется в постоянный, подходящий для сварки с высокой силой и низким напряжением.

Что позволяет концентрировано плавить металл, плавно и мягко не разбрызгивая его, вести сварочный шов аккуратно и просто, добиваясь отличного результата, даже не имея большого опыта сварщика.

Что позволяет концентрировано плавить металл, плавно и мягко не разбрызгивая его, вести сварочный шов аккуратно и просто, добиваясь отличного результата, даже не имея большого опыта сварщика.

Помимо указанных этапов, параллельно протекает и множество других процессов, связанных с контролем и управлением процессом внутри сварочного инвертора, обеспечивающих изменение и корректировку показателей, чтобы вы могли настроить аппарат под необходимые условия сварки, и получить комфортные характеристики тока.

Отличия в ключевых деталях сварочных инверторов

Сегодня прогресс шагает очень быстро и уже внутри инверторных технологий произошел ряд модификаций. Так первое на что можно обратить внимание в сварочном инверторе это тип силовых транзисторов:

- MOSFET – простые силовые ключи (их называют полевые). В виду своей простой структуры, требуют больший блок для управления, чем следующий вид, а соответственно сварочный инвертор становиться несколько массивней, да и самих транзисторов, как правило, требуется больше в таком аппарате.

- IGBT – более новый, сложный и совершенный по структуре тип транзисторов, они требуют меньше управления, являясь более самостоятельными, что позволяет снизить вес и размер сварочного инвертора.

В последнее время нововведения появились и в способе компоновки деталей на плату сварочного инвертора. Можно выделить такие варианты монтажа:

Пайка обычных выводных элементов

Такой вид внутренней компоновки в сварочном инверторе часто предполагает ручную сборку, даже если на заводе процесс автоматизирован, то некоторые детали часто все равно паяют мастера. По итогу качество и надежность работы инвертороного сварочника во многом зависит от качества сборки.

SMT или поверхностный монтаж

Компоненты, используемые в таком сварочном инверторе называются SMD, – они выглядят как небольшие, почти плоские прямоугольники, которые в разы меньше обычных деталей. Такие элементы впечатываются в плату на заводе, как правило процесс полностью автоматизирован, такой способ обеспечивает лучший контакт и более эффективную передачу сигналов, с меньшими потерями, по сравнению с обычными деталями. Исключается вероятность брака что положительно сказывается на точности работы всего сварочного инвертора, исключая вероятность брака.

Исключается вероятность брака что положительно сказывается на точности работы всего сварочного инвертора, исключая вероятность брака.

Размер SMD деталей в несколько раз меньше, при этом сварочный инвертор становиться еще компактней, вместе с IGBT транзисторами, производители добиваются размеров сопоставимых с тостером.

К недостаткам такой технологии можно отнести сложность обратной пайки без специализированного оборудования. Другими словами, не каждый мастер сможет заменить детали на такой плате, что сужает круг мастерских, которые занимаются ремонтом подобных сварочных инверторов.

В нашем интернет магазине представлен широкий выбор аппаратов, и если вы надумаете купить сварочный инвертор, мы поможем подобрать модель, которая будет соответствовать вашим требованиям и задачам, которые необходимо решать.

Если у вас остались вопросы про устройство или отличия сварочных инверторов, пишите в комментариях к этой статье и мы с удовольствием дополним материал, интересующей информацией.

Инверторный сварочный аппарат высокой мощности NRW-IN16K4 | Оборудование для микросоединений

Для просмотра нашего сайта в настройках вашего браузера вам необходимо включить JavaScript.

- Связаться с нами

- Источник питания / NRW-IN16K4

Трансформатор / NT-IN16K4A - Графический дисплей сварочного сигнала

Сварка материалов с высокой проводимостью (медь, алюминий и т. д.) и крупных плавких деталей

- Высокая выходная мощность — максимальный ток 16 000 ампер

- Хранение до 255 условий сварки для различных видов сварки

- Простота управления условиями сварки

(отображение сварочного сигнала, функция памяти) - Несколько функций безопасности (обнаружение перегрузки по току, перегрева, отсутствия тока и т. д.)

- Важные функции монитора

(ток, напряжение, мощность, сопротивление, трассировка)

- Сварочный источник питания

со сварочной головкой высокой мощности NA-126

Сварочная головка высокой мощности NA-126

Примеры применения

Оптимизированная система для сплавления

Благодаря контролю степени деформации можно получить высоконадежные соединения.

Монитор силы и смещения

Для сварки материалов с высокой проводимостью

- Сварка медной (Cu) шины

Технические характеристики

NRW-IN16K4

| Артикул | НРВ-ИН16К4 |

|---|---|

| Контрольная частота | 2 кГц |

| Режим управления | Управление эффективным значением вторичного тока, управление эффективным значением вторичного напряжения, управление эффективным значением вторичной мощности, управление фиксированной шириной импульса |

| Диапазон настройки вывода | Ток: 400–16 400 А Напряжение: 0,400–6,200 В Мощность: 200–49 600 Вт Ширина импульса: 0,0–90,0% |

| Диапазон настройки таймера (мс) | 0.0-3000.0(Суммарное время ВРЕМЕНИ ПОДГОТОВКИ, ВРЕМЕНИ СВАРКИ, ВРЕМЕНИ ОСТАНОВА, ВРЕМЕНИ ОХЛАЖДЕНИЯ) |

| Функция контроля пределов | Контроль среднего/пикового значения тока, напряжения, мощности, сопротивления соответственно |

| Другая функция контроля | Монитор профиля, монитор трассировки |

| Память изображения сигнала | Можно сохранить 8 изображений (включая последний результат сварки) |

| Количество условий | 255 |

| Интерфейс | RS-232C, ввод/вывод (совместим с приемником/источником), аналоговый выход |

| Метод охлаждения | Воздух |

| Источник питания | 3φ AC380 — 415 В, 50/60 Гц (опция: 3φ AC200 — 230 В, 50/60 Гц) |

| Размеры (мм) | Ш280 × Г410 × В570 (без выступающих частей) |

| Вес | ≒35 кг |

| Сварочный трансформатор | НТ-ИН16К4А |

NT-IN16K4A

| Модель | НТ-ИН16К4А | |

|---|---|---|

| Напряжение питания | 220 В | 400 В |

| Метод охлаждения | Вода | |

| Частота | 2 кГц | |

| Номинальная емкость | 75 кВА | 87 кВА |

| Коэффициент трансформации трансформатора | 18:1 | 36:1 |

| Вторичное напряжение без нагрузки | 17,2 В | 15,7 В |

| Максимальный выходной ток | 12000А | 16000А |

| Максимальный рабочий цикл | 6,6% (вода) | |

| Внешние размеры (мм) (без выступающих частей) | Ш218×Г450×В470 | |

| Вес | ≒51 кг | |

Опция

Трансформатор для интеграции в оборудование

| Метод охлаждения | Вода |

|---|---|

| Размеры/вес | Ш92 x Г304,5 x В264 ≈16 кг |

- *Дополнительно требуется датчик тока.

Сварочный источник питания

- Нажмите кнопку «Связаться с нами» справа.

(для информации дилера, пробного испытания или технической консультации) - Свяжитесь с нами

В начало страницы

Терминология сварки

Фактический раструб: Кратчайшее расстояние между корнем шва и поверхностью углового шва.

Воздушно-дуговая резка углеродом (CAC-A): Процесс резки, при котором металлы плавятся под действием тепла дуги с использованием угольного электрода. Расплавленный металл выталкивается из разреза потоком нагнетаемого воздуха.

Переменный ток (AC): Электрический ток, который меняет свое направление на противоположное через равные промежутки времени, например 60 циклов переменного тока (AC) или 60 герц.

Сила тока: Измерение количества электричества, проходящего через заданную точку проводника в секунду. Ток — другое название силы тока.

Ток — другое название силы тока.

Дуга: Физический зазор между концом электрода и основным металлом. Физический зазор вызывает нагрев из-за сопротивления протеканию тока и лучей дуги.

Автогенный: Сварка или полная сварка без использования присадочных материалов.

Автоматическая сварка: Использует оборудование, которое сваривает без постоянной регулировки органов управления сварщиком или оператором. Оборудование контролирует выравнивание суставов с помощью автоматического сенсорного устройства.

AWS: Американское общество сварщиков.

AWS D1.1: Нормы сварки металлоконструкций предоставлены AWS.

Обработка с ЧПУ: ЧПУ — это аббревиатура или обозначение станка, который использует специальный компьютер для управления действиями станка и повышения его точности. Обычные станки с ЧПУ включают принтеры, токарные станки и фрезерные центры.

Сварочный аппарат постоянного тока (CC): Эти сварочные аппараты имеют ограничение максимального тока короткого замыкания. Они имеют отрицательную вольт-амперную характеристику и часто называются «падуперами».

Устройство подачи проволоки с постоянной скоростью: Устройство подачи работает от напряжения 24 или 115 В переменного тока, подаваемого от источника сварочного тока.

Сварочный аппарат с постоянным напряжением (CV), постоянным потенциалом (CP): Этот тип выходного сварочного аппарата поддерживает относительно стабильное постоянное напряжение независимо от выходной силы тока. Это приводит к относительно плоской кривой вольт-ампер.

Текущий: Другое название силы тока. Количество электричества, протекающего через точку в проводнике каждую секунду.

CWI: Сертифицированный инструктор по сварке AWS.

Дефект: Одна или несколько несплошностей, вызывающих сбой при проверке сварного шва.

Копировать: Также называется Arc Control. Дает переменный дополнительный ток источнику питания в условиях низкого напряжения (короткая длина дуги) во время сварки. Помогает избежать «прилипания» стержневых электродов при использовании короткой дуги.

Постоянный ток (DC): Течет в одном направлении и не меняет направление своего течения, как переменный ток.

Отрицательный электрод постоянного тока (DCEN): Направление тока, протекающего через сварочную цепь, когда провод электрода подключен к отрицательной клемме, а рабочий провод подключен к положительной клемме сварочного аппарата постоянного тока. Также называется постоянным током прямой полярности (DCSP).

Положительный электрод постоянного тока (DCEP): Направление тока в сварочной цепи, когда провод электрода подключен к положительной клемме, а рабочий провод подключен к отрицательной клемме сварочного аппарата постоянного тока. Также называется постоянным током обратной полярности (DCRP).

Также называется постоянным током обратной полярности (DCRP).

Дефект: Нарушение нормальной конфигурации или состояния исследуемого материала или изделия, выходящее за рамки применимого кода или стандарта, в соответствии с которым проводится исследование. Этот термин обозначает отказоустойчивость.

Прерывистость: Нарушение типичной структуры материала, например отсутствие однородности его механических, металлургических или физических характеристик. Разрыв не обязательно является дефектом.

Оценка: Для определения стоимости; практика определения того, превышает ли наблюдаемое состояние применимые критерии для данной проверки.

Ложная индикация: Индикация, вызванная неправильной обработкой, например отпечатки пальцев, пятна, чрезмерное загрязнение. Ложные показания – это те, которые устраняются исправлением ошибок в обработке.

Стационарная автоматизация: Автоматизированная сварочная система с электронным управлением для простых, прямых или круговых сварных швов.

Гибкая автоматизация: Автоматизированная система сварки с роботизированным управлением для сложных форм и областей применения, где траектории сварки требуют изменения угла наклона горелки.

Дуговая сварка флюсовой проволокой (FCAW): Процесс дуговой сварки, при котором металлы плавятся и соединяются путем нагревания их дугой между непрерывной расходуемой электродной проволокой и изделием. Экранирование достигается за счет флюса, содержащегося в сердечнике электрода. Дополнительная защита может обеспечиваться или не обеспечиваться от подаваемого извне газа или газовой смеси.

Дуговая сварка металлическим газом (GMAW): См. Сварка MIG.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): См. Сварка ВИГ.

Заземление: Защитное соединение корпуса сварочного аппарата с землей. См. Соединение заготовки, чтобы узнать о разнице между рабочим соединением и заземлением.

Заземляющий провод: Говоря о соединении сварочного аппарата с изделием, см. предпочтительный термин «Вывод заготовки».

Гц: Гц часто называют «циклами в секунду». В США частота или изменение направления переменного тока обычно составляет 60 герц.

Высокая частота: Охватывает весь спектр частот выше 50 000 Гц. Используется при сварке TIG для зажигания и стабилизации дуги.

Обозначение: Любая область, где на поверхности исследуемого компонента наблюдается подозрительное состояние. Индикация может иметь различную форму и может быть округлой, линейной, зубчатой, гладкой, сплошной или прерывистой.

Интерпретация: Чтобы придать смысл; практика определения надлежащего термина, связанного с наблюдаемым состоянием.

Инвертор: Источник питания, который увеличивает частоту входного первичного питания, что обеспечивает меньший размер машины и улучшенные электрические характеристики для сварки, такие как более быстрое время отклика и больший контроль при импульсной сварке.

Крупные изделия: Изготовление металлических конструкций — это изготовление металлических конструкций путем резки, гибки и сборки. Weldall может резать до 10 дюймов (с возможностью расширения при необходимости) и выполнять большие или тяжелые изделия весом более 400 000 фунтов, работая с самыми тяжелыми доступными металлами. Нержавеющая сталь, углеродистая сталь, бронза, алюминий и монель — это лишь некоторые из материалов, с которыми мы сертифицированы и с которыми имеем опыт работы.

Большие сварные изделия: Сварное изделие представляет собой единицу, образованную путем сварки сборки деталей. Weldall может резать до 10 дюймов (с возможностью расширения при необходимости) и выполнять большие или тяжелые сварные детали весом более 400 000 фунтов, работая с самыми тяжелыми доступными металлами. Нержавеющая сталь, углеродистая сталь, бронза, алюминий и монель — это лишь некоторые из материалов, с которыми мы сертифицированы и с которыми имеем опыт работы.

Лазерная резка: Использование высококонцентрированного луча света для получения тепла, достаточного для прокалывания и резки. Основываясь на принципе усиления света за счет стимулированного излучения, лазерные установки генерируют световые волны с постоянной фазой, частотой и направлением движения; свет описывается как коррелированный, когерентный и коллимированный. Хотя металлургическая промышленность первоначально полагалась на лазеры на углекислом газе (CO2), волоконно-оптические лазеры начали завоевывать популярность в середине 2000-х годов.

Механическая обработка: Удаление материала с металлической детали, обычно с использованием режущего инструмента и станка с механическим приводом.

Сварка MIG (GMAW или дуговая сварка металлическим газом): Также называется сваркой сплошной проволокой. Процесс дуговой сварки, при котором металлы соединяются путем нагревания их дугой. Дуга возникает между непрерывно подаваемым присадочным металлом (расходуемым) электродом и заготовкой. Подаваемый извне газ или газовые смеси обеспечивают защиту.

Подаваемый извне газ или газовые смеси обеспечивают защиту.

NDE [неразрушающий контроль]: Процесс оценки пригодности компонента для работы методом, не наносящим вреда исследуемому компоненту. (ПРИМЕЧАНИЕ: в большинстве случаев это считается косвенным методом исследования).

NDI [Неразрушающий контроль]: Процесс оценки пригодности компонента для работы с помощью метода, не наносящего вреда проверяемому компоненту.

NDT [Неразрушающий контроль]: Процесс оценки пригодности компонента для работы с помощью метода, не наносящего вреда исследуемому компоненту.

Нерелевантное указание: Это можно оспорить, но, на мой взгляд, это указание, связанное с нормальными аспектами оцениваемого компонента. Это может быть геометрия, резьба, шлицы, заглушки с запрессовкой, шероховатость поверхности и узлы с запрессовкой. В данном учебном пособии указание, вызванное допустимой неоднородностью, будет считаться просто допустимой неоднородностью, а не нерелевантной, чтобы исключить путаницу.

Плазменно-дуговая резка: Процесс дуговой резки, при котором металл разрезается с помощью суженной дуги для расплавления небольшого участка изделия. Этот процесс может разрезать все металлы, проводящие электричество.

Производство прототипов: Процесс производства вновь разработанной детали или машины, которые ранее не производились. Это может варьироваться от модернизированного размера существующей конструкции до конструкции, включающей в себя расширенные возможности новой детали или машины, которые способны достичь, до совершенно новой конструкции, предназначенной для выполнения чего-то, что никогда не было достигнуто ранее. Этот тип производства требует чрезвычайной гибкости и изобретательности, чтобы преодолеть проблемы переноса теоретического проекта на «бумагу» через множество итераций или «инженерных изменений», необходимых для того, чтобы сделать деталь или машину более простым в изготовлении или, в некоторых случаях, физически возможным в производстве. вообще в реальном мире.

вообще в реальном мире.

Импульсная сварка MIG (MIG-P): Модифицированный процесс распыления, при котором не образуются брызги, поскольку проволока не касается сварочной ванны. Импульсная сварка MIG лучше всего подходит для тех областей применения, в которых в настоящее время используется метод передачи короткого замыкания для сварки стали калибра 14 (1,8 мм) и выше.

Импульсная сварка TIG (TIG-P): Модифицированный процесс сварки TIG, подходящий для сварки более тонких материалов.

Импульсный: Последовательность и контроль силы тока, частоты и продолжительности сварочной дуги.

Качественная экспертиза: Качества. Это исследование может привести к результатам, основанным на суждениях или мнениях, и может не основываться на количественных показателях.

Количественное исследование: Определяется посредством измерения или воспроизводимого количества. Примером может служить измерение с помощью микрометров или штангенциркуля.

Примером может служить измерение с помощью микрометров или штангенциркуля.

Номинальная нагрузка: Сила тока и напряжение, на которые источник питания рассчитан в течение определенного периода рабочего цикла. Например, 300 ампер, 32 вольта нагрузки при рабочем цикле 60%.

RMS (среднеквадратичное значение): «Эффективные» значения измеренного переменного напряжения или силы тока. Среднеквадратичное значение равно 0,707, умноженному на максимальное или пиковое значение.

Полуавтоматическая сварка: Оборудование контролирует только подачу электродной проволоки. Движение сварочного пистолета контролируется вручную.

Дуговая сварка в защитном металле: См. Сварка электродуговой сваркой.

Защитный газ: Защитный газ, используемый для предотвращения атмосферного загрязнения сварочной ванны.

Однофазная цепь: Электрическая цепь, производящая только один цикл переменного тока в течение 360-градусного промежутка времени.

Брызги: Металлические частицы, сдуваемые сварочной дугой. Эти частицы не становятся частью завершенного сварного шва.

Точечная сварка: Обычно изготавливается на материалах с некоторым типом соединения внахлест. Может относиться к точечной сварке сопротивлением, MIG или TIG. Точечная сварка сопротивлением выполняется электродами с обеих сторон соединения, тогда как точки TIG и MIG выполняются только с одной стороны.

Squarewave™: Выход переменного тока источника питания, способный быстро переключаться между положительным и отрицательным полупериодами переменного тока.

Сварка электродом (SMAW или экранированная металлическая дуга): Процесс дуговой сварки, при котором металлы плавятся и соединяются путем нагревания их дугой между покрытым металлическим электродом и изделием. Защитный газ получают из внешнего покрытия электрода, часто называемого флюсом. Присадочный металл в основном получают из сердечника электрода.

Приварка шпилек: Техника, аналогичная сварке оплавлением, при которой крепежный элемент или гайка специальной формы привариваются к другой металлической детали, обычно к основному металлу или подложке.

Дуговая сварка под флюсом (SAW): Процесс, при котором металлы соединяются дугой или дугами между незащищенным металлическим электродом или электродами и изделием. Экранирование обеспечивается гранулированным легкоплавким материалом, обычно доставляемым на работу из бункера для флюса. Обычно обеспечивает более глубокое проникновение и плавление основного металла.

Трехфазная цепь: Электрическая цепь, обеспечивающая три цикла в течение 360-градусного промежутка времени, и циклы разнесены на 120 электрических градусов.

Сварка вольфрамовым электродом в среде инертного газа (TIG): Метод сварки, при котором электрическая дуга поддерживается между неплавящимся вольфрамовым электродом и свариваемой деталью. Горелка TIG или GTAW подает инертный газ, такой как аргон или гелий, который служит барьером между сварным швом и загрязнениями, которые могут присутствовать в окружающем воздухе.

Горелка TIG или GTAW подает инертный газ, такой как аргон или гелий, который служит барьером между сварным швом и загрязнениями, которые могут присутствовать в окружающем воздухе.

Горелка: Устройство, используемое в процессе TIG (GTAW) для управления положением электрода, передачи тока на дугу и направления потока защитного газа.

Touch Start: Процедура запуска дуги при низком напряжении и малой силе тока для сварки TIG (GTAW). Вольфрам касается заготовки; когда вольфрам отрывается от заготовки, возникает дуга.

Вольфрам: Редкий металлический элемент с чрезвычайно высокой температурой плавления (3410° по Цельсию). Используется в производстве электродов TIG.

Сборка «под ключ»: Процесс включения дополнительной сборки или процесса в объем обычно принимаемых работ для сокращения количества шагов или работы, необходимых конечному потребителю для достижения его окончательного и завершенного требования; то есть обеспечение сборки нескольких полностью обработанных и окрашенных компонентов в готовую машину с электрическими и/или энергетическими требованиями, а не просто предоставление отдельных деталей/сварки для сборки конечным потребителем.

Дополнительная сборка: См. Сборка под ключ.

Металл сварки: Электрод и основной металл, расплавившиеся во время сварки. Это формирует сварочный шов.

Сварочный перенос: Метод переноса металла с проволоки в расплавленную ванну.

Мокрое отложение: Несгоревшее топливо и моторное масло, скапливающееся в выхлопной трубе дизельного двигателя, характеризующееся тем, что выхлопная труба покрыта черным липким маслянистым веществом. Это состояние вызвано тем, что двигатель работает со слишком малой нагрузкой в течение продолжительных периодов времени. Выявленное на ранней стадии, это не приводит к необратимому повреждению и может быть уменьшено за счет приложения дополнительной нагрузки. В случае игнорирования возможно необратимое повреждение стенок цилиндров и поршневых колец. Улучшенные стандарты выбросов и более высокое качество топлива в последние годы делают двигатели менее склонными к мокрому сгоранию.

Электромагнитные испытания (ET) или вихретоковые испытания: Электрические токи генерируются в проводящем материале с помощью индуцированного переменного магнитного поля. Электрические токи называются вихревыми, потому что они текут по кругу на поверхности материала и непосредственно под ней. Нарушения течения вихревых токов, вызванные несовершенствами, изменениями размеров или изменениями свойств проводимости и проницаемости материала, можно обнаружить с помощью соответствующего оборудования.

Проверка герметичности (LT): Для обнаружения и локализации утечек в деталях, находящихся под давлением, сосудах под давлением и конструкциях используется несколько методов. Утечки могут быть обнаружены с помощью электронных подслушивающих устройств, измерений манометра, методов проникновения жидкости и газа и/или простого теста с мыльным пузырем

.

Испытание магнитными частицами (МТ): Этот метод неразрушающего контроля осуществляется путем возбуждения магнитного поля в ферромагнитном материале с последующим опылением поверхности частицами железа (сухими или взвешенными в жидкости). Поверхностные и приповерхностные несовершенства искажают магнитное поле и концентрируют частицы железа вблизи несовершенств, предваряя визуальную индикацию дефекта

Поверхностные и приповерхностные несовершенства искажают магнитное поле и концентрируют частицы железа вблизи несовершенств, предваряя визуальную индикацию дефекта

Методы неразрушающего контроля/неразрушающего контроля: Количество методов неразрушающего контроля, которые можно использовать для проверки компонентов и выполнения измерений, велико и продолжает расти. Исследователи продолжают находить новые способы применения физики и других научных дисциплин для разработки более совершенных методов неразрушающего контроля. Однако наиболее часто используются шесть методов НК. Этими методами являются визуальный осмотр, капиллярный контроль, магнитопорошковый контроль, электромагнитный или вихретоковый контроль, рентгенография и ультразвуковой контроль. Эти и некоторые другие методы кратко описаны ниже.

Капиллярный контроль (PT): Тестовые объекты покрыты раствором видимого или флуоресцентного красителя. Затем с поверхности удаляют излишки красителя и наносят проявитель. Проявитель действует как промокашка, вытягивая захваченный пенетрант из несовершенств, открытых на поверхности. При наличии видимых красителей яркие цветовые контрасты между пенетрантом и проявителем позволяют легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовый свет используется для того, чтобы вытекание ярко флуоресцировало, что позволяет легко увидеть дефекты.

Проявитель действует как промокашка, вытягивая захваченный пенетрант из несовершенств, открытых на поверхности. При наличии видимых красителей яркие цветовые контрасты между пенетрантом и проявителем позволяют легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовый свет используется для того, чтобы вытекание ярко флуоресцировало, что позволяет легко увидеть дефекты.

Рентгенография (РТ): Рентгенография включает использование проникающего гамма- или рентгеновского излучения для проверки деталей и изделий на наличие дефектов. В качестве источника излучения используется генератор рентгеновского излучения или радиоактивный изотоп. Излучение направляется через деталь на пленку или другой носитель изображения. Полученный теневой график показывает размерные особенности детали. Возможные дефекты обозначаются изменением плотности на пленке так же, как медицинский рентген показывает сломанные кости.

Ультразвуковой контроль (UT): Ультразвук использует передачу высокочастотных звуковых волн в материал для обнаружения дефектов или обнаружения изменений в свойствах материала.