Принцип работы плазменного резака: Устройство и принцип работы плазменного резака

Содержание

Плазменный резак своими руками: принцип действия, конструкция, сборка

Содержание

- Для чего нужен плазморез?

- Принцип действия

- Инвертор или трансформатор

- Конструкция

- Необходимые комплектующие

- Подбор блока питания

- Плазмотрон

- Осциллятор

- Электроды

- Компрессор и кабель шланги

- Достоинства самодельного аппарата

- Сборка

- Проверка плазмореза

- Доработка инвертора

Создавать плазменный резак своими руками весьма выгодно благодаря простой конструкции и применению доступных комплектующих. Они уступают по функциональности промышленным моделям, но позволяют выполнять основные виды резки металла с не меньшей эффективностью и качеством.

Плазменный резак своими руками

Для чего нужен плазморез?

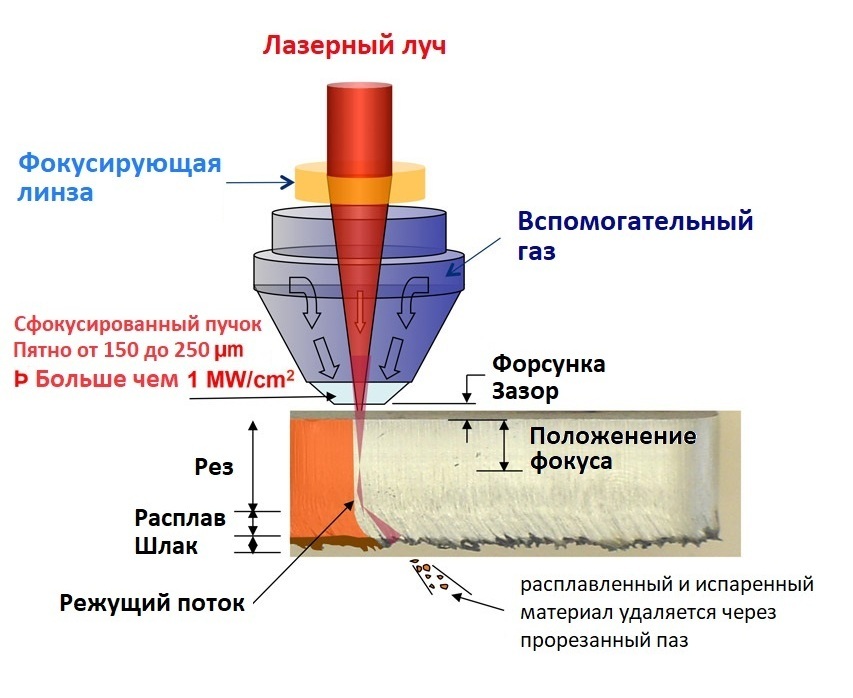

Плазморез позволяет обрабатывать различные металлы при температурах 25–30 тыс. градусов с высокой скоростью, точностью, качеством. Он является прямым конкурентом лазерной обработки, но имеет более простую конструкцию, неприхотлив в обслуживании, эксплуатации, ремонте.

Плазменная резка используется для нарезания металлических заготовок с формами различной сложности. За счёт защитной газовой атмосферы при нагреве не образуются сложные металлические соединения, свойства которых отличаются от требуемых.

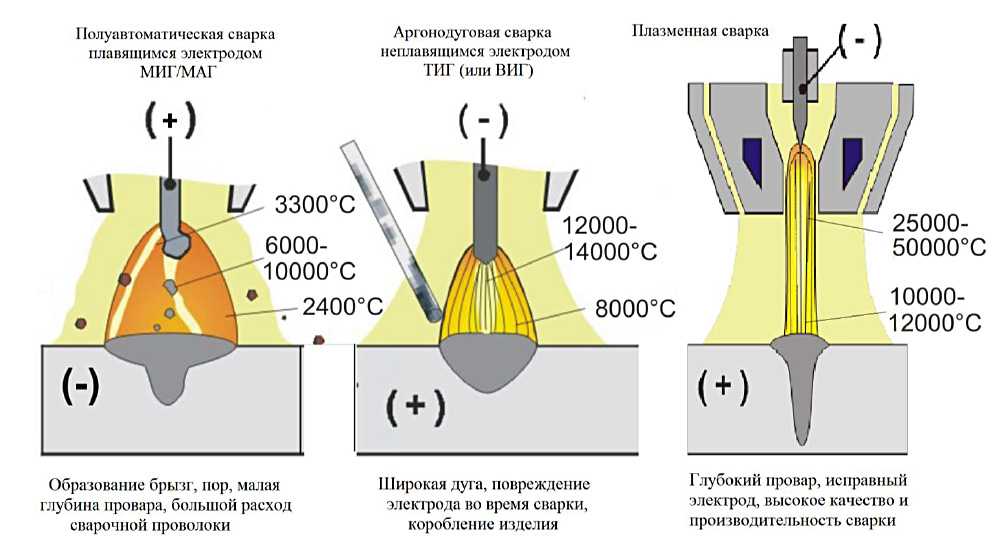

Принцип действия

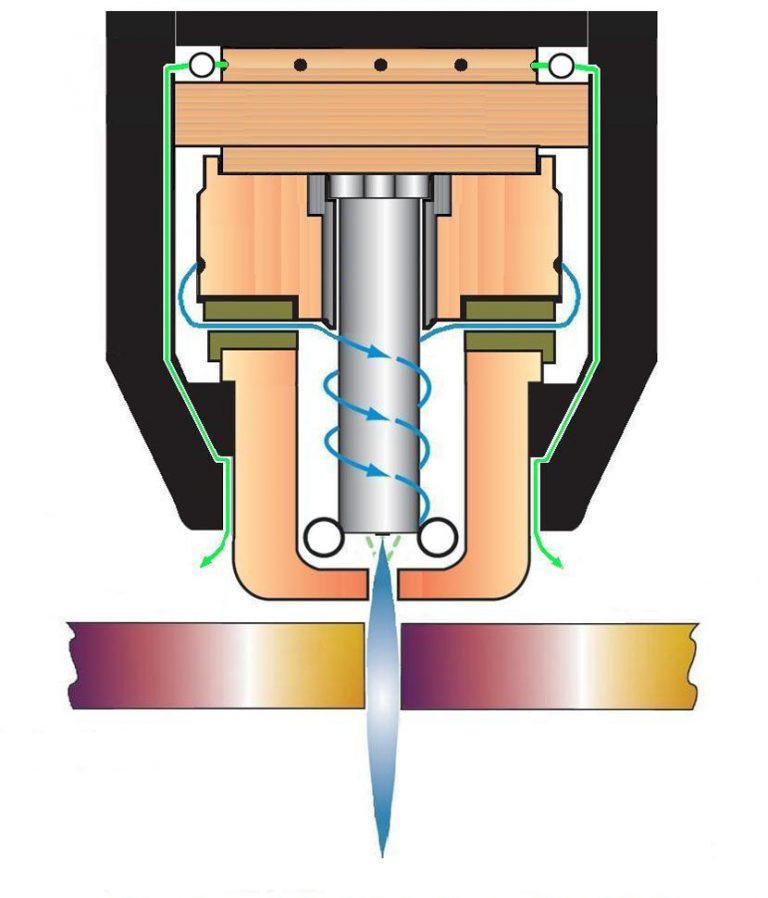

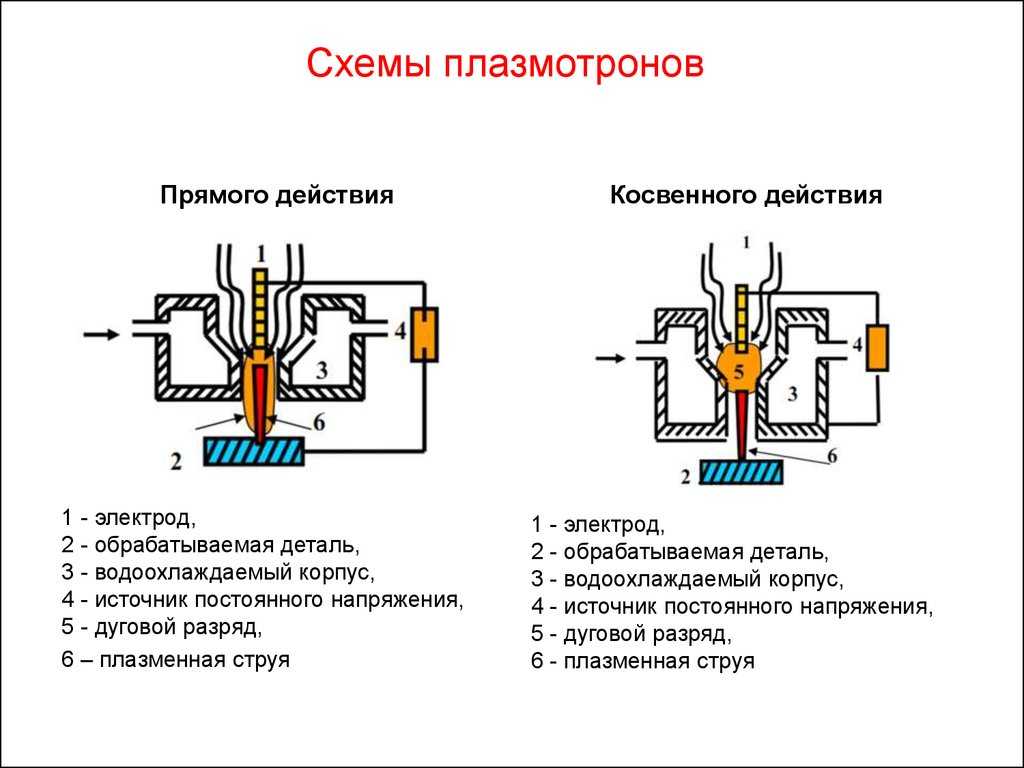

Работа плазмореза основана на поджиге электрической дуги, в которую подаётся под давлением инертный газ, прогреваемый в замкнутом объёме до состояния плазмы, а затем поступающий прямо на поверхность разрезаемого металла. Направленная струя газа формируется в результате его перегрева внутри закрытой ёмкости при создании избыточного давления.

Когда электроды прикладываются к поверхности металла, создаётся вторая дуга, мощность которой превышает первоначальную в несколько раз. В ней плазменный поток ускоряется до 1,5 км/с. Комбинация высокой температуры дуги с потоком плазмы позволяет резать металлические заготовки, толщина разреза которых зависит от параметров сопла.

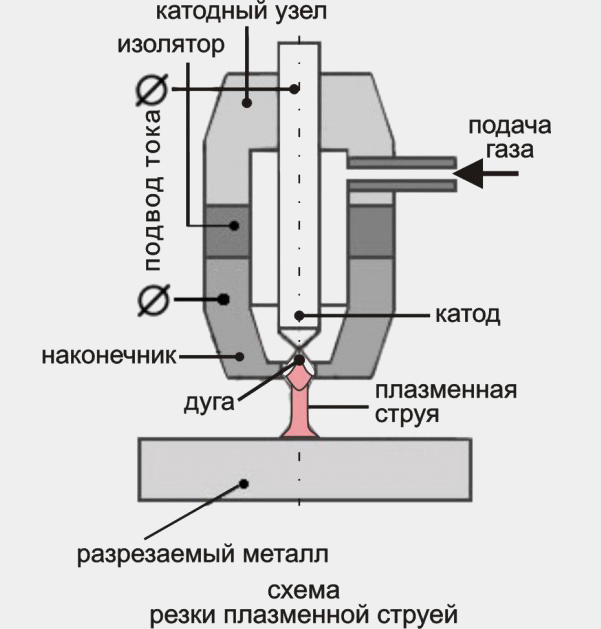

В плазморезах косвенного действия создаётся только плазменная направленная струя, способная резать не только металлы, но и непроводящие ток материалы. Однако их самостоятельное изготовление сложно, так как требуется точный расчёт параметров конструкции, подбора характеристик, настройки.

Однако их самостоятельное изготовление сложно, так как требуется точный расчёт параметров конструкции, подбора характеристик, настройки.

Инвертор или трансформатор

Чтобы получить плазму, нужно подключать качественные источники питания. Это могут быть трансформаторы или инверторы.

Сделать плазморез из инвертора выгодно благодаря компактности, точности подстроек тока, напряжения, контроля электрических параметров, экономному потреблению электроэнергии. Он имеет ограничение по току до 70 А, но мощности хватает для выполнения типичных работ по обработке металла.

Недостатком инвертора являются высокие требования к качеству питания, что не позволяет их применять в сетях с перепадами напряжения без подключения к стабилизаторам.

Трансформаторы лишены недостатка инвертора, более надёжны в эксплуатации, неприхотливы в обслуживании. Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Инвертор для плазменного резака

Конструкция

Конструкция плазменного резака состоит из следующих компонент:

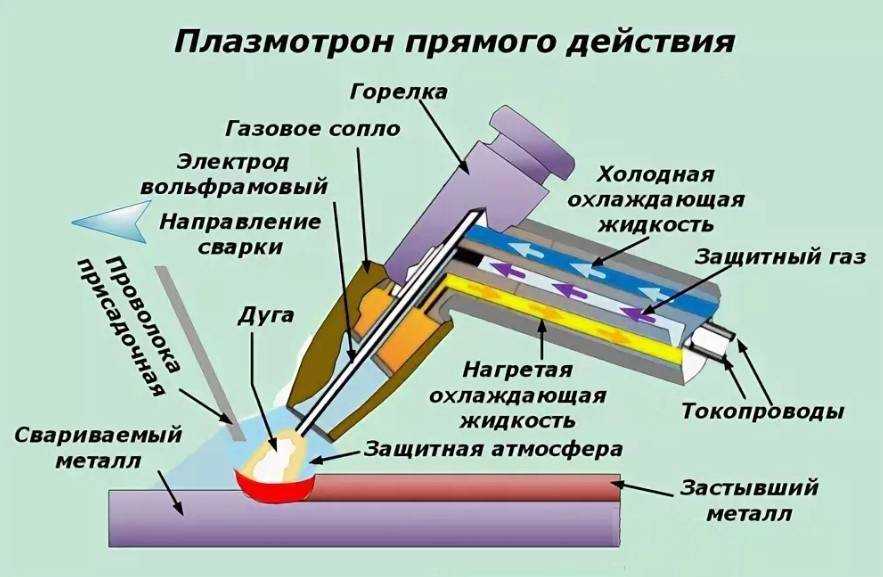

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы. Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

- Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

Блок питания

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн. Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

Осциллятор

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

Достоинства самодельного аппарата

Преимущества создания плазмореза своими руками:

- простота конструкции;

- лёгкость обслуживания;

- подбор оптимальных параметров оборудования;

- ремонтопригодность.

Самодельные аппараты отличаются высокой скоростью сборки, так как существует много доступных для освоения схем. Они неприхотливы в эксплуатации, позволяют резать практически любые виды металлов, могут быть легко разобраны для транспортировки или хранения.

Сборка

Пошаговая сборка выполняется в такой последовательности:

- К источнику питания подключается кабель питания электродов.

- С компрессором соединяется шланг для подачи сжатого воздуха.

- Кабель массы подключается к соответствующей клемме источника питания.

- Плазмотрон подсоединяется к кабелю и шлангу.

Когда изготовление плазмореза завершено, необходимо убедиться в правильности сборки, плотности контактов, соблюдении правил техники безопасности.

Сборка плазменного резака

Проверка плазмореза

Проверка станка для плазменной резки, изготовленного своими руками, выполняется в несколько этапов:

- принимаются необходимые меры безопасности — одевается защитная одежда, обеспечивается хорошая проветриваемость места, убираются возгораемые материалы;

- подаётся питание на электрод, проверяется формирование дуги, стабильность, размер;

- включается компрессор, подаётся через шланг сжатый воздух, при наличии утечек производится герметизация;

- после формирования плазмы выполняется резка металла толщиной 2 мм — в случае успеха сборка считается завершённой, обнаруженные проблемы устраняются.

Доработка инвертора

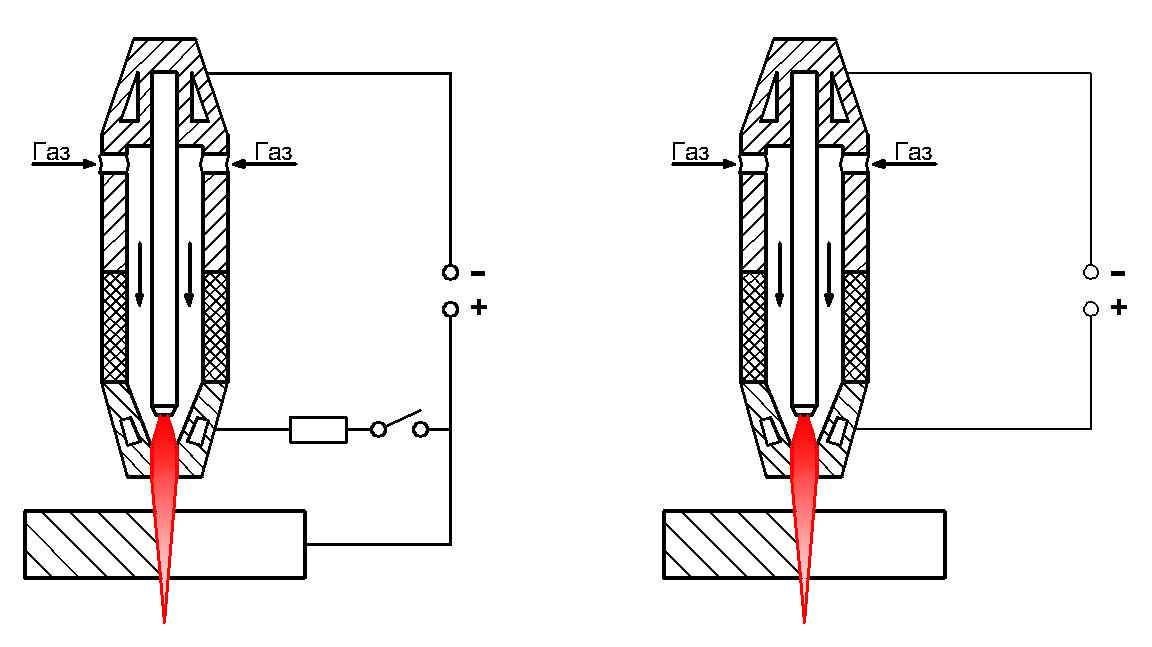

Доработать инвертор до плазмореза можно путём подключения в электрическую цепь осциллятора. Существует два способа подсоединения:

Существует два способа подсоединения:

- параллельное, используемое для сварки на токах различной величины;

- последовательное, ток сварки ограничен параметрами устанавливаемого блокировочного конденсатора.

Недостатками параллельного подключения являются:

- чтобы получить высокое напряжение, требуется применять осциллятор соответствующей мощности;

- при падении напряжения на обмотке трансформатора, используемого в качестве источника питания, велика вероятность повреждения всех подключённых устройств;

- высокочастотные токи в обмотках трансформатора создают помехи в электросетях.

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола.

Резак направляется специальными линейными направляющими.

Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную обработку металла, в том числе фигурную резку.

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Аппараты для плазменной резки

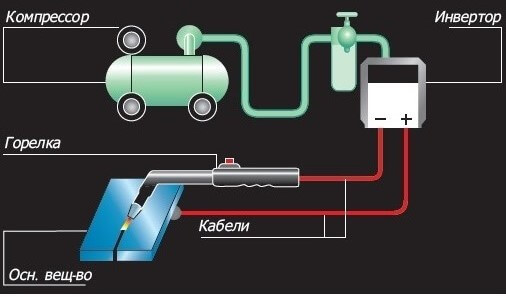

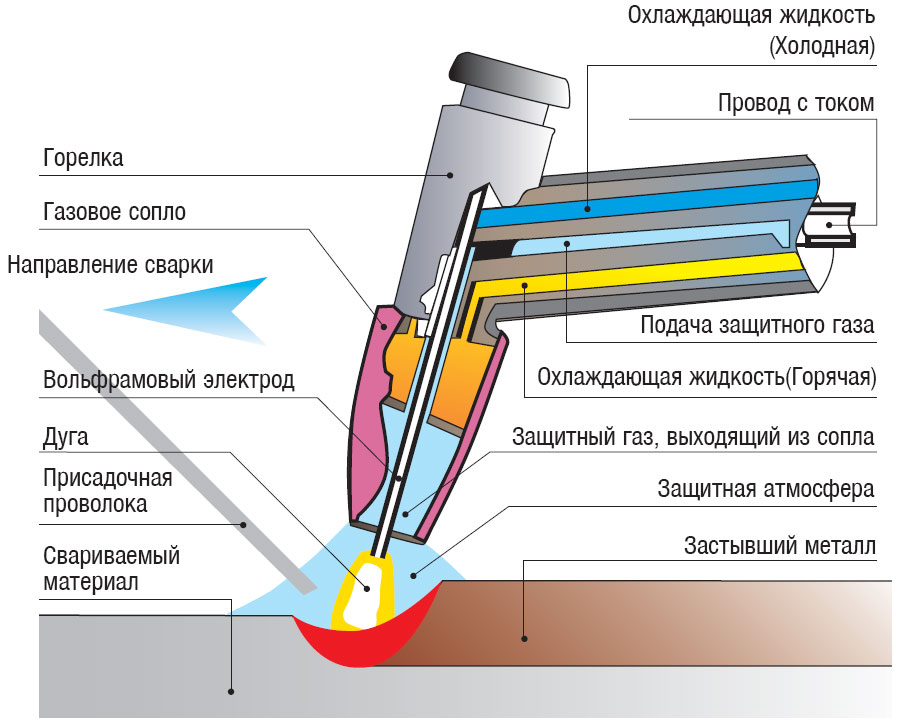

Чтобы понять, как работает плазморез воздушно-плазменной резки, остановимся на его конструкции. Она включает в себя источник питания, плазменный резак/плазмотрон, воздушный компрессор и кабель-шланговый пакет.

Источник питания, то есть трансформатор или инвертор, подает на плазмотрон ток определенной силы. Трансформаторы отличаются большим весом, высоким расходом энергии, но при этом не так чувствительны к скачкам напряжения. Не менее важно, что они позволяют работать с заготовками большей толщины.

Инверторы не такие тяжелые и дорогие, потребляют меньше электроэнергии, но уступают трансформаторам по толщине обрабатываемых заготовок. По этой причине с ними чаще работают на небольших производствах и в частных мастерских. КПД инверторных плазморезов на треть выше, чем у трансформаторных, они обеспечивают более стабильное горение дуги. Отметим, что они упрощают работу в труднодоступных местах.

Отметим, что они упрощают работу в труднодоступных местах.

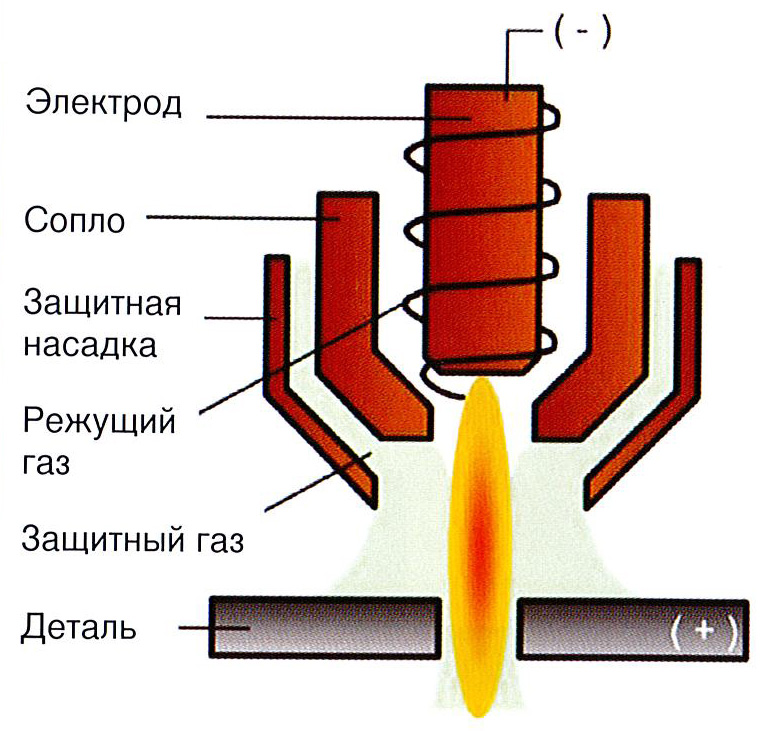

Плазмотрон, также известный как «плазменный резак», играет роль основной составляющей плазмореза. Иногда понятия «плазмотрон» и «плазморез» приравнивают, однако плазмотроном называется сам резак, а не всю установку.

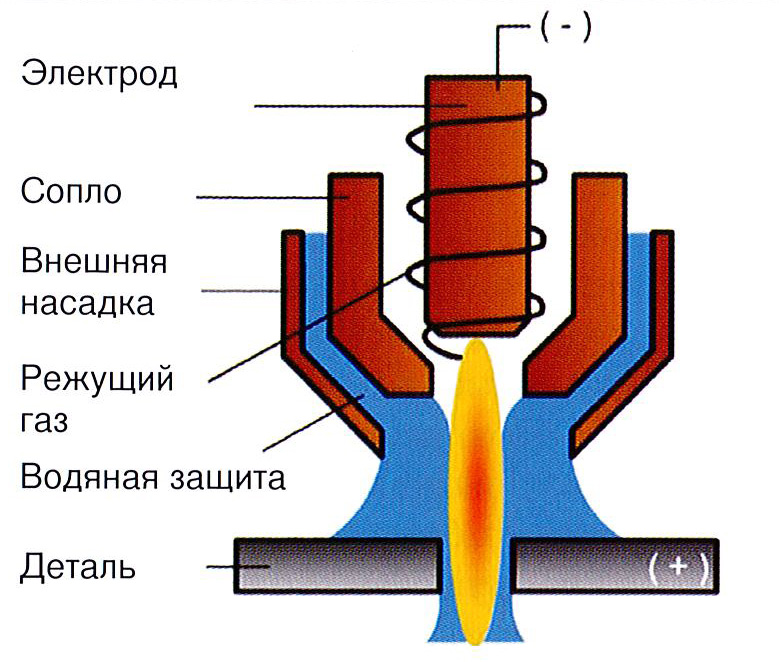

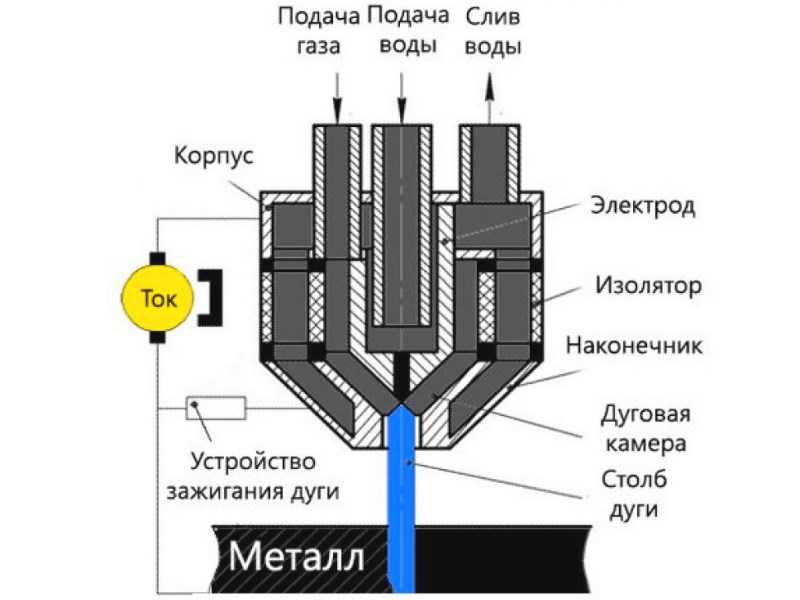

Ключевыми составляющими плазменного резака являются сопло, электрод, охладитель/изолятор между ними и канал, по которому подается сжатый воздух.

Внутри корпуса плазмотрона расположен электрод из гафния, циркония, бериллия или тория, именно он приводит к возбуждению электрической дуги. Все перечисленные металлы могут использоваться для воздушно-плазменной резки, так как во время обработки на их поверхности формируются тугоплавкие оксиды, не позволяющие электроду разрушаться. Однако только часть этих металлов используется на практике, поскольку некоторые из них образуют оксиды, опасные для здоровья персонала. Так, оксид тория токсичен, а оксид бериллия радиоактивен. Поэтому обычно электроды для плазмотрона изготавливают из гафния, все остальные металлы применяются не так часто.

Поэтому обычно электроды для плазмотрона изготавливают из гафния, все остальные металлы применяются не так часто.

Сопло плазмотрона обжимает и создает плазменную струю, та испускается из выходного канала и осуществляет резку металла. Размер сопла определяет возможности, характеристики плазмореза и используемые методы работы. Диаметр сопла влияет на то, какой объем воздуха может пройти через него за единицу времени. Тогда как от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы всей системы.

В большинстве случаев диаметр сопла составляет 3 мм. Еще одна не менее важная характеристика – длина сопла: чем она больше, тем более аккуратным и качественным получается кромка изделия. Однако нужно понимать, что слишком длинное сопло не способно служить долго и быстро приходит в негодность.

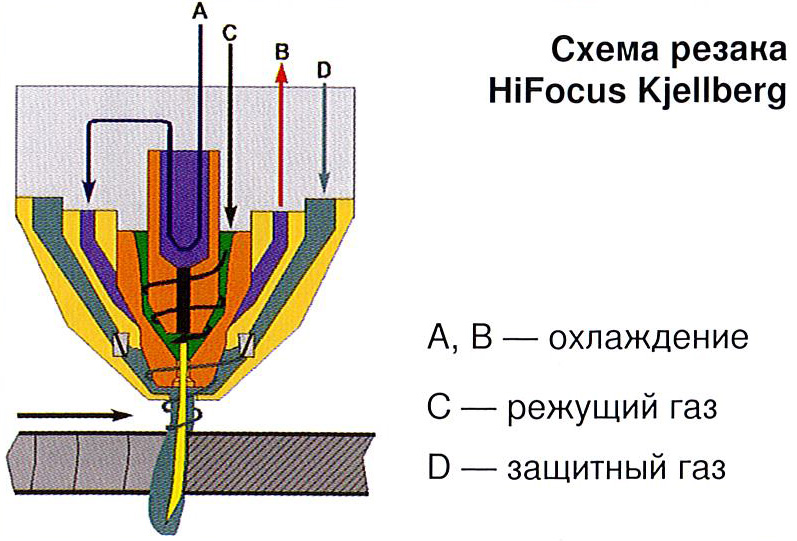

Компрессор в данной системе обеспечивает подачу воздуха. Напомним, что при использовании технологии плазменной резки приходится пользоваться плазмообразующими и защитными газами. В аппаратах, которые работают с током мощностью не более 200 А, для образования плазмы и охлаждении применяется сжатый воздух. С помощью подобного устройства возможна резка заготовок толщиной до 50 мм. Промышленный станок работает на основе гелия, аргона, кислорода, водорода, азота и сочетания этих газов.

В аппаратах, которые работают с током мощностью не более 200 А, для образования плазмы и охлаждении применяется сжатый воздух. С помощью подобного устройства возможна резка заготовок толщиной до 50 мм. Промышленный станок работает на основе гелия, аргона, кислорода, водорода, азота и сочетания этих газов.

Кабель-шланговый пакет является соединением между источником тока, компрессором, плазмотроном. Кабель пропускает ток, необходимый для зажигания дуги, от трансформатора/инвертора, в то время как по шлангу поступает воздух в сжатом состоянии, именно он потом будет играть роль плазмы. Плазма образуется в плазмотроне – подробнее мы поговорим об этом немного позже.

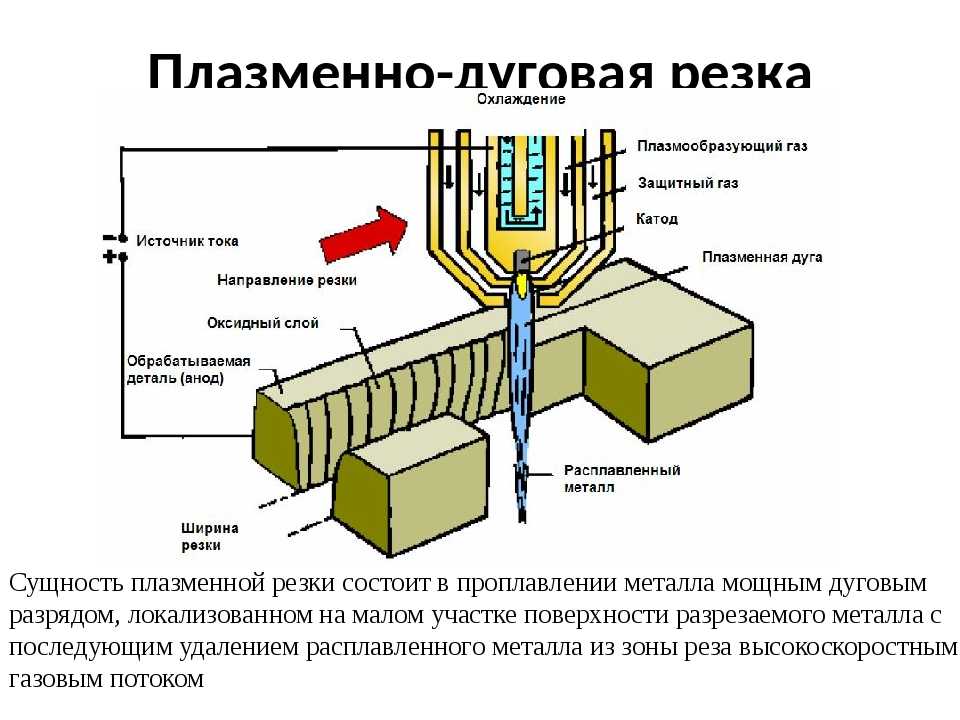

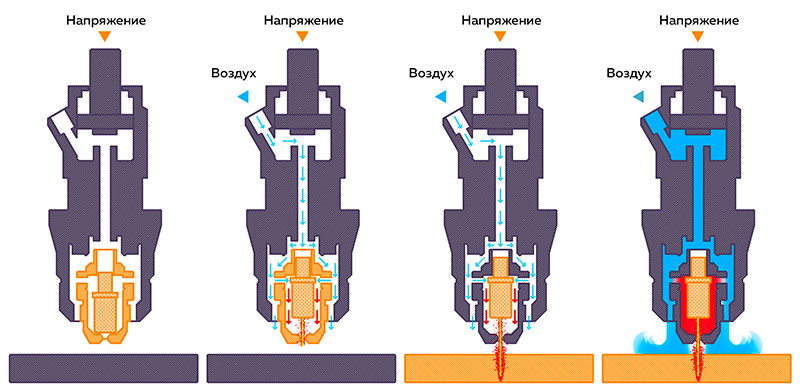

Нажатая кнопка розжига дает сигнал системе, последняя начинает работать, к плазмотрону поступают высокочастотные токи – в нем между электродом и наконечником сопла возбуждается дежурная дуга температурой в пределах +6 000…+8 000 °С. Нужно пояснить: формирование дуги при участии только электрода и листа металла является затруднительным процессом. Далее столб дежурной дуги заполняет канал.

Далее столб дежурной дуги заполняет канал.

Когда загорается дежурная дуга, в камеру поступает сжатый воздух. Он нагревается от дуги, расширяется почти в сто раз, ионизируется, теряет свойства диэлектрика, то есть становится проводником для тока.

Используемое в системе сопло сужено книзу, поэтому способно обжимать воздух, формируя поток, движущийся со скоростью 2-3 м/с. Нагретый до +25 000…+30 000 °С воздух с измененными свойствами играет роль плазмы. Уровень его электропроводимости соответствует этому показателю у обрабатываемого металла.

Когда плазма касается заготовки, режущая дуга возбуждается, дежурная гаснет. Обеспечивается локальный разогрев изделия рабочей дугой, за счет чего металл плавится, образуется рез. Появляющиеся на заготовке частицы горячего металла удаляются воздухом, выходящим из сопла. Такой подход к резке при помощи плазмы считается наиболее простым.

Пока вы работаете с подобным устройством, важно, чтобы катодное пятно дуги находилось посередине электрода/катода. Для достижения такого эффекта применяют вихревую либо, как ее еще называют, тангенциальную подачу воздуха. Ее нарушение приводит к тому, что катодное пятно с плазменной дугой смещаются от необходимой точки. В результате не получается добиться стабильного горения плазменной дуги либо образуются сразу две дуги. Кроме того, возможен и худший расклад, при котором придется восстанавливать работу всей установки.

Для достижения такого эффекта применяют вихревую либо, как ее еще называют, тангенциальную подачу воздуха. Ее нарушение приводит к тому, что катодное пятно с плазменной дугой смещаются от необходимой точки. В результате не получается добиться стабильного горения плазменной дуги либо образуются сразу две дуги. Кроме того, возможен и худший расклад, при котором придется восстанавливать работу всей установки.

Увеличение расхода воздуха приведет к ускорению потока плазмы, а значит, к ускорению работы. Увеличив диаметр сопла, можно добиться снижения скорости, большей ширины реза. При токе 250 А плазма выходит из сопла со скоростью 800 м/с.

Скорость является важным параметром, который влияет на ширину реза: повышение этого показателя приводит к сужению реза. При низкой скорости ширина возрастает, как и при повышении силы тока. Все названные нюансы являются ответом на вопрос о том, как работать плазменной резкой».

На данный момент есть два основных вида плазморезов: ручной и машинный.

1. Ручные плазморезы.

С такими устройствами работают в частных хозяйствах, мастерских, на малых производствах. Оператор держит оборудование в руках и направляет резак по линии реза. Пока устройство работает, оно остается на весу, из-за чего не удается добиться идеально ровного реза. Кроме того, данный метод обработки отличается невысокой производительностью. Для получения ровного реза без наплывов, окалины, используют упор. Его надевают на сопло и прижимают к листу металла, далее резак ведут вдоль линии раскроя. Таким образом, расстояние между заготовкой и соплом сохраняется на протяжении всей работы.

Стоимость ручного устройства устанавливается в зависимости от верхней границы силы тока, с которой он может работать, толщины раскраиваемого материала и количества допустимых операций. Часть моделей подходит для резки металлов, тогда как при помощи других можно сваривать элементы. Понять функционал устройства позволяет маркировка:

- CUT – используется для разрезания;

- TIG – необходима, чтобы производить аргонодуговую сварку;

- MMA – работает для дуговой сварки штучным электродом.

В качестве примера приведем модель Fox Weld Plasma 43 Multi, в которой сочетаются все названные функции. Ее цена находится в пределах 530–550 у.е., сила тока равна 60 А, с ее помощью удается разрезать металл толщиной до 11 мм.

Нужно понимать, что сила тока и толщина заготовки являются основными параметрами, которые оценивают при покупке плазмореза. Они связаны между собой: чем выше первый показатель, тем сильнее рабочая дуга.

Для грамотного выбора плазмореза нужно заранее представлять себе, с каким металлом и какой толщины установка будет работать. Для резки медного листа толщиной 2 мм силу тока рассчитывают таким образом: 6 А умножают на 2. То есть для такой обработки подойдет устройство на 12 А. Для резки стали толщиной 2 мм, умножают 4 А на 2, получая показатель 8 А. Отметим, что аппарат берут с запасом, поскольку в инструкции указываются предельные, а не номинальные показатели – они позволяют работать при такой силе тока лишь короткое время.

2. Станок с ЧПУ плазменной резки.

Станок с ЧПУ плазменной резки.

С подобным оборудованием работают на производствах. Аббревиатура ЧПУ означает «числовое программное управление».

В процессе резки оператор принимает минимальное участие, поскольку система работает по установленной программе. Таким образом, удается избежать влияния человеческого фактора на качество работ и значительно поднять уровень производительности. Получается очень ровный рез, не требующий дополнительной обработки кромок. Не менее важно, что такая технология позволяет работать даже с очень точными фигурными резами. Для этого в программу вводят схему, после чего устройство само выполняет все необходимые операции.

Стоимость автоматизированной системы для плазменной резки гораздо выше, чем ручной. Дело в том, что в первом случае необходим большой трансформатор. Кроме того, устройство оснащено специальным столом, порталом и направляющими. Конкретная цена зависит от сложности, размеров системы, варьируется от 3 000 до 20 000 у. е.

е.

Такие станки охлаждаются при помощи воды, за счет чего не требуется прерывать работу в течение смены. Их ПВ, или продолжительность включения, равна 100 %. У ручных устройств этот показатель находится на уровне 40 %, то есть после четырех минут работы плазморезу потребуется шесть минут перерыва.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

- Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Какие газы используются при плазменной резке

Плазменная резка металла предполагает его проплавление и удаление расплава за счет теплоты плазменной дуги. Плазмообразующая среда влияет не только на скорость и качество работ, но и на такие показатели, как глубина газонасыщенного слоя и характер физико-химических процессов, протекающих по кроям реза.

При обработке алюминия, меди, а также сплавов на их основе плазма образуется из:

- сжатого воздуха;

- кислорода;

- азотно-кислородной смеси;

- азота;

- аргоно-водородной смеси.

Существуют марки металла, которые не могут обрабатываться некоторыми видами плазмообразующих смесей. Так, резка титана не должна производиться при помощи соединений, имеющих в составе азот и водород.

Повторим, что все газы, применяемые для подобной резки, принято делить на защитные и плазмообразующие.

В бытовых устройствах, позволяющих работать с металлом толщиной не более 50 мм при силе тока дуги до 200 А, используют сжатый воздух. Он может играть роль защитного и плазмообразующего газа. Тогда как в промышленных системах работают другие газовые смеси, содержащие кислород, азот, аргон, гелий или водород.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

Плазменная резка – что это такое

Резка металла представляет собой технологический процесс разделения монолитного элемента на части. Для этого могут использоваться механический способ, то есть рубка или распиливание, гидроабразивный, где обработка производится за счет суспензии из воды и абразива, а также термический способ или нагрев. Под термической обработкой понимается газокислородная, лазерная и плазменная резка металла.

Что такое плазменная резка? Это технология обработки изделий из металла, при которой роль резака играет струя плазмы.

Плазма – это поток ионизированного газа, нагретого до температуры в несколько тысяч градусов. В таком потоке присутствуют отрицательно и положительно заряженные частицы. Ему присущи квазинейтральные свойства, то есть в бесконечно малом объеме суммарный заряд уравновешивается и оказывается равен нулю. Однако за счет наличия свободных радикалов плазма способна проводить электричество.

Благодаря сочетанию таких свойств плазмы, как высокая температура, способность проводить электричество и скорость потока, превышающая скорость звука, в XX веке удалось разработать устройство для плазменной резки.

Если говорить проще о том, как работает плазменная резка, то речь идет о нагреве металла струей плазмы при помощи плазмореза. Этот аппарат создает между соплом резака и обрабатываемым металлом электродугу, температура которой доходит до +5 000 °С. Однако эффективная обработка при таком нагреве невозможна. Чтобы добиться результата высокого качества, в рабочую зону дополнительно подается газ – именно он формирует плазму температурой до +30 000 °С.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Помимо того, что плазма очень горячая, она выходит из сопла со скоростью 1 500 м/с, за счет чего удается без труда резать металл. Стоит отметить, что подобная обработка отличается высокой точностью и аккуратностью, поэтому современная промышленность все чаще отдает ей предпочтение.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

О плазме, как способе обработки

Плазма – ионизированный газ, содержащий заряженные частицы, обладающий возможностью электропроводности. Плазмообразующие составляющие это активный газ, который может быть кислородом или газовой смесью (воздушно-плазменная резка) или состоять из инертных газов, к которым относится азот, аргон, водород. Плазмотрон – прибор, создающий разряд дуги в котором происходит нагревание газов с последующей ионизацией. Степень нагревания (повышение температуры) определяет уровень ионизации. Температура потока может доходить до отметки + 60000 С.

Температура потока может доходить до отметки + 60000 С.

Принцип работы плазменной резки металлопроката заключается в закреплении его на плазменорезном станке. Между ним и форсункой появляется КЗ, возбуждающее электродугу. Поджог может выполняться вместо основной дуги дежурная. Электродуга появляется при функционировании осциллятора при показателях силы тока до 60 ампер. Для получения горения под давлением на сопло направляется газ, а действие электричества превращает его в плазму. Она с высокой скоростью (от 500 до 1500 м/сек) выходит из плазмотрона.

Технология газоплазменного реза заключается в расплавлении и выдувании металла при каждом движении резака.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч. ), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Особенности процесса резки

Станок с плазменной резкой ЧПУ раскраивает металл посредством ионизированного газа, который условно можно поделить на две категории:

- активный (т. е. кислород), идеальный для чёрных металлов.

- неактивный – водород, азот и даже водяной пар. Наиболее результативен при раскрое цветмета и многих сплавов (высоко- и низкоуглеродных, конструкционных, высоколегированных, нержавеющих).

В более технологически сложных комплексах используются газовые смеси, где с кислородом сочетаются водород, аргон, гелий. Благодаря этому исключается азотирование и окисление в районе реза, тем самым обеспечивается более высокое качество.

Плазмообразующая среда – главная характеристика всех станков для резки. Регулируется она пропорцией используемых газов и настройками плазмотрона. Изменение плазмообразующей среды позволяет менять температуру теплового потока, его скорость, плотность. Делается это с учётом обрабатываемого материала, химсостава, вязкости, физических свойств. Неправильно подобранные параметры приводят к появлению подплывов и других дефектов.

Делается это с учётом обрабатываемого материала, химсостава, вязкости, физических свойств. Неправильно подобранные параметры приводят к появлению подплывов и других дефектов.

Станки плазменной резки листового металла с ЧПУ функционируют в нескольких режимах:

- Простой (используется ток, воздух и азот), не позволяет получить большую длину дуги, что ограничивает работу с металлами более 10 мм толщиной.

- Резка с использованием защитного, плазмообразующего газа или даже воды. Такие способы защищают место среза от воздействия окружающей среды.

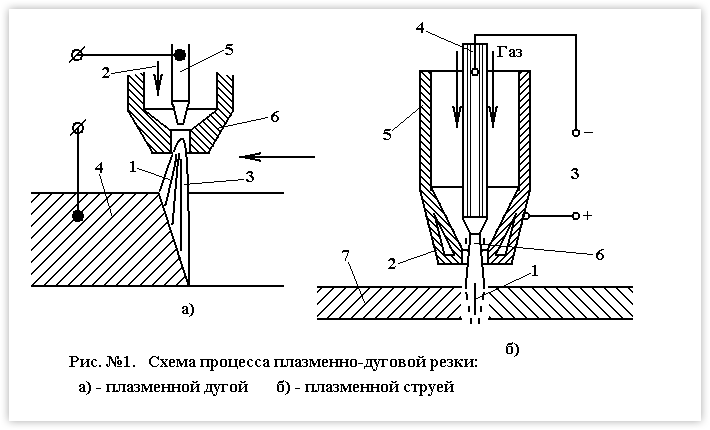

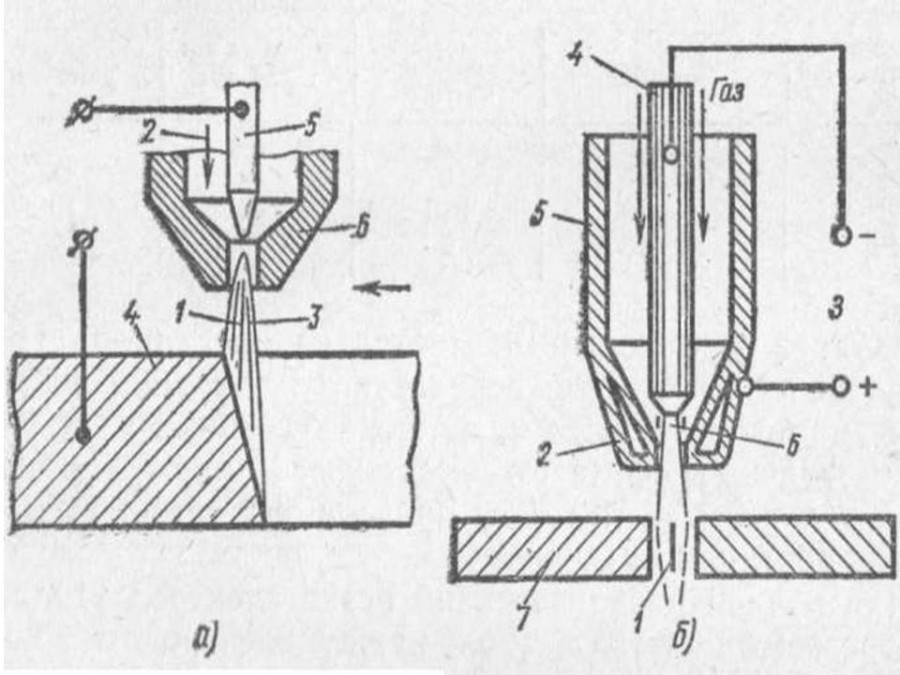

Резка может осуществляться дугой или струёй:

Первый метод подразумевает, что разрезаемый материал выступает проводником, становится участником электроцепи. Т.е. дуга формируется между электродом и режущимся металлом. Выходящая из плазмотрона струя газа совмещается с дугой. Метод называется плазменно-дуговым и считается наиболее эффективным.

При работе струёй дуга формируется между электродом и соплом, соответственно, металл не является частью цепи. Из плазмотрона вырывается струя плазмы, которая и производит резку. Способ больше подходит для материалов, которые не способны быть проводниками.

Из плазмотрона вырывается струя плазмы, которая и производит резку. Способ больше подходит для материалов, которые не способны быть проводниками.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Принцип действия плазменного резака

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Плазмотрон – это генератор плазмы, то есть такое техническое устройство, в котором электрический ток используется для образования плазмы, которая, в свою очередь, применяется с целью обработки материалов, например, для резки плазмотроном.

Первые плазмотроны появились в середине ХХ века, что было вызвано расширением производства тугоплавких металлов и необходимостью введения технологии обработки материалов, устойчивых в условиях высоких температур. Ещё одна причина появления плазмотронов – потребность в источнике тепла повышенной мощности.

Предлагаем посмотреть, как работает ручной плазмотрон (он же плазморез):

Вот основные особенности современных плазмотронов:

- Получение сверхвысоких температур, недостижимых при использовании химического топлива

- Лёгкость регулирования мощности, пуска и остановки рабочего режима

- Компактность и надёжность устройства

Устройство плазмотрона

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы:

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах.

Существуют следующие разновидности электродуговых плазмотронов

- Плазмотроны с прямой дугой

- Плазмотроны с косвенной дугой (плазмотроны косвенного действия)

- Плазмотроны с использованием электролитического электрода

- Плазмотроны с вращающимися электродами

- Плазмотроны с вращающейся дугой

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло.

Так как поддержание безэлектродного разряда не нуждается в электрическом контакте плазмы с электродами, в плазмотронах такого типа используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ – токов высоких частот – и горении дугового разряда, в том числе с его сжатием магнитным полем.

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: например, в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные. Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла.

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Плазморез: принцип действия, устройство, инструкция по применению

Что представляет собой плазморез и по какому принципу он работает? Если говорить про данный инструмент, то стоит сразу отметить, что это тот прибор, который используют сварщики, причем далеко не все. Для единоразового использования такой инструмент никогда и нигде не применяют. По этой причине есть инструменты, при помощи которых есть возможность проводить отрезные операции, и при этом не прибегать к использованию дорогого варианта, а именно болгарки. Но если требования к объему и скорости проводимого процесса ужесточенные, то вам никак не обойтись без использования плазмореза.

Именно по этой причине его используют в машиностроительной индустрии, при изготовлении больших конструкций из металла, для резки труб и всего остального.

Разновидности резаков и назначение каждого из них

Много при выборе плазменного резака будет зависеть от того, в какой области вы планируете его использовать.

Дело в том, что конструктивные особенности всех видов сильно отличаются между собой – у каждого устройства свой тип зажигания дуги, а также мощность охлаждающей системы.

- Инструменты, которые работают в среде газов защитного типа – водород, аргон, гелий, азот и прочие. Такие газы имеют восстанавливающие свойства.

- Резаки, которые работают в среде газов окисления. Такие обычное насыщают посредством кислорода.

- Приборы, которые используют для работ со смесями.

- Резаки, которые работают в стабилизаторах жидкостно-газового типа.

- Устройства, которые работают с магнитной и водной стабилизацией. Это особый инструмент, который очень редко используют, поэтому его достаточно трудно найти в свободной продаже.

Есть и другая классификация, которая помогает разделить и купить плазморез по виду оборудования, которое используется для работ.

- Инверторные – вариант, признанный экономичным, может разрешать детали из металла с толщиной до 3 см.

- Трансформаторные – такие устройства способны производить резку металла с толщиной до 8 см, вариант сам по себе менее экономичный.

По типу контакта устройства можно поделить на две группы – бесконтактные и контактные. По названию уже легко понять, какие есть методы использования плазменного резака. В первом случае для устройства не требуется контакта с обрабатываемым металлом, причем толщина заготовки может быть любой, тогда как во втором случае требуется контакт с металлом, и его толщина должна быть не меньше 1,8 см.

Еще одна категория – тип использования и возможность питания от электрической энергии. в этом случае есть вде позиции – бытовой резак, который работает от сети с переменным током и стандартным напряжением 220 В, и промышленный, который можно подключать лишь к трехфазной питающей сети с напряжением в 380 В.

Обратите внимание, что даже те резаки, которые имеют минимальную мощность, будут от 4 кВт.

По этой причине при его подключении к бытовой электросети для начала удостоверьтесь, что она точно выдержит такую нагрузку.

Такая нагрузка не является единственной, так как в системе резки плазменным устройство используют охлаждение, и для этого в комплект к стандартному оборудованию идет компрессор, который тоже будет работать от сети. Учитывайте и его мощность при подключении к домашнему питанию.

Устройство

Самому названию уже понятно, что процесс резки металла выполняется благодаря плазме, причем последняя представляет собой ионизированный газ с высокой проводимостью электротока. Чем выше будет температура газа, тем выше будет проводимость, а сила разрезания увеличится в значительной мере. Для процесса резки металла используют также воздушно-плазменную дугу. Учтите, что в данном случае ток уже будет иметь непосредственное воздействие на поверхности из металла.

Получается, что принцип действия устройства такой:

- Металл расплавляют.

- Его жидкое состояние выдувают из зоны среза.

Ручной плазморез состоит из:

- Блока питания – это может быть инвертор или сварочный трансформатор.

- Шлангов.

- Резака, который изредка называют плазмотроном.

- Компрессора.

Не будет лишним разобраться, чтобы понять конструктивные особенности резака. Внутри устройства находится установленный электрод, который сделан из редкого металла, например, из гафния, бериллия, циркония и прочего. Почему именно эти металлы? Дело в том, что при нагревании на поверхности данного электрода образуются тугоплавкие виды оксидов. Она являются своеобразной защитой электрода, которая будет обеспечивать целостность материала, т.е. не разрушать. Чаще всего в плазменных резаках устанавливают гафниевые электроды, потому что данный металл не является токсичным и радиоактивным, как, к примеру, бериллий.

Важное значение в конструкции играет сопло – именно через него плазма попадает на резку. Именно от него и будут зависеть основные параметры устройства, а точнее от толщины и длины сопла. Т диаметра будет зависеть мощность потока плазмы, а значит, и скорость среза и ширина срезанной канавки. Конечно, от этого будет зависеть еще и скорость охлаждения. Чаще всего на резаках устанавливают сопло, диаметр которого равен 0,3 см. Длина будет прямопропорционально влиять на качестве среза – чем длиннее, тем лучше. Учтите, что очень длинное сопло будет быстро выходить из строя.

Схема работы плазмореза

Итак, когда вы нажимаете на кнопку розжига, источник электрической энергии автоматически включается, и в резак попадает высокочастотный ток. Из-за этого появляется дежурная дуга между электродом и наконечником сопла. Температура дуги составляет от +6 000 до +8 000 градусов. Следует обратить внимание на то, что дуга между разрезаемым металлом и электродом появляется не сразу, на это требуется время.

После этого в камеру резака начинает поступать воздух, находившийся в компрессоре (сжатый). Воздух начинает нагреваться при прохождении через камеру, в которой расположена дежурная дуга, и его становится больше в 100 раз. Помимо этого он начинает ионизироваться, по сути, превращаясь в токопроводящую среду, хотя воздух сам по себе является диэлектриком.

Сопло, которое сужено до 0,3 см создает плазменный поток, который вылетает из резака с большой скоростью (от 2 до 3 метров в секунду). Температура воздуха, который стал ионизированным, достигает до +30 000 градусов. С такой температурой воздух по проводимости становится таким же, как и проводимость металла. Как только плазма попадает на обрабатываемую поверхность, дежурная дуга выключается, но вместо нее включается рабочая. Плавление металлической заготовки производится в месте среза, откуда жидкий металл сдувается воздухом, который попадает в зону среза. Это и есть схема резки.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время.

Преимущества и недостатки

Перед тем как сделать выбор и решить, купить плазморез или нет, следует узнать обо всех отрицательных и положительных сторонах оборудования. Так, например, в домашних условиях данное устройство заменимо болгаркой.

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени.

По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке. - При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Плазменный резак В чем разница между ВЧ и пилотной дугой

Что такое плазма?

Чтобы объяснить, что такое машина для плазменной резки, мы должны

знать, что за материал является плазмой.

Как кто-то однажды сказал, «плазма является четвертым состоянием

материи» вместе с тремя другими формами: твердой, жидкой и газообразной.

Плазма образуется искусственно при нагревании нейтрального газа или помещении его в сильное

электромагнитное поле.

По такому же принципу работают машины плазменной резки

.

ИНСТРУМЕНТЫ ПИТА 3 НОВЫХ ВИДЕО БЕСПЛАТНО КАЖДУЮ НЕДЕЛЮ

В машинах этого типа плазма образуется, когда определенные газы

, например кислород, аргон или водород, нагнетаются через сопло

внутрь горелки, а затем в этом потоке газа высокого давления возникает дуга. .

Тогда результат

— это то, что известно науке под термином «плазменная струя». Струя плазмы быстро достигает

очень высоких температур. Именно это вещество, называемое плазменной струей, используется в 9Станки плазменной резки 0009, которые в настоящее время широко используются в промышленности, а

и в быту.

Как станки для высокочастотной плазменной резки и

плазменные резаки с пилотной дугой работают

Машины для высокочастотной плазменной резки и плазменные резаки с пилотной дугой

используются для резки металлов и других материалов, обладающих электропроводностью.

Резка

различных материалов с помощью плазменной резки оказывается намного быстрее, достаточно простой

и более точной по сравнению с использованием традиционных режущих инструментов,

, например, угловые шлифовальные машины.

ИНСТРУМЕНТЫ ПИТА 3 НОВЫХ ВИДЕО БЕСПЛАТНО КАЖДУЮ НЕДЕЛЮ

Как мы упоминали в начале, плазма, используемая в этом типе

станков для резки, представляет собой газ, который сильно ионизирован и нагрет до

очень высокой температуры.

Этот газ передает мощность дуги обрабатываемому материалу

.

Затем большой нагрев вызывает плавление и вздутие заготовки,

что приводит к ее резке плазменной дугой.

После того, как сжатый воздух поступает в плазменный резак, 9Встроенная воздушная камера 0009 распределяет два отдельных потока – один для плазмообразующего газа,

и другой для вспомогательного газа.

Плазменная газовая дуга служит для расплавления металла, а вспомогательный газ

охлаждает различные части резака и продувает расплавленный металл.

В течение многих лет эта технология развивалась и сейчас на рынке

представлены два типа плазменных резаков – ВЧ плазменные резаки и дуговые

плазменные резаки.

Что такое высокочастотный плазменный резак и как он работает

Во-первых, давайте объясним, что означает «HF» в машинах плазменной резки

.

Это аббревиатура от «высокая частота», из которой ясно, что в этих машинах типа

для зажигания вспомогательной дуги используется высокочастотная цепь.

Представьте себе

этот процесс, похожий на обычную повседневную деятельность – что-то вроде того, когда вы садитесь

в свою машину и поворачиваете ключ или нажимаете кнопку, чтобы запустить двигатель.

Затем свечи зажигания

подают электрический ток от системы зажигания к цилиндру

двигателя, где воспламеняется сжатое топливо.

ИНСТРУМЕНТЫ ПИТА 3 НОВЫХ ВИДЕО БЕСПЛАТНО КАЖДУЮ НЕДЕЛЮ

В случае станков для высокочастотной плазменной резки электрод и сопло

находятся в фиксированном положении.

Дуга высокочастотной плазменной резки пересекает зазор, и

воздух выдувает дугу из сопла.

Искра высокой интенсивности внутри горелки, используемая для нагрева плазменного газа

в ВЧ-плазменных резаках, получается с помощью переменного тока высокого напряжения высокой частоты.

Разряд передается на горелку по проводам. Большинство современных промышленных 9Плазменные машины 0009 используют высокочастотный метод, потому что

считается более надежным, особенно в промышленных условиях с высокой нагрузкой.

Это может гарантировать лучшее, более быстрое и более точное качество резки, что является обязательным

для делового и профессионального использования

Некоторые аппараты для плазменной резки пилотной дугой, использующие контактный пуск, имеют

подвижный электрод внутри резака.

Затем в плазменной горелке

активируется основное питание постоянного тока, и всего через несколько мгновений в горелке начинается подача газа.

Это быстро создает искру короткого замыкания, которая ионизирует поток газа

через горелку.

Значительная часть современных плазменных резаков на рынке

сегодня использует эту технологию для ручных и механизированных резаков

Причина такого широкого использования заключается в том, что этот тип оборудования

слишком удобен для клиента – плазменные резаки с пилотной дугой может запустить дугу

, не касаясь заготовки.

Другим важным преимуществом является то, что вспомогательная дуга может

можно запускать практически на любых металлических поверхностях, независимо от того, окрашены ли они,

жирные, ржавые и т. д. И одним из других больших преимуществ является то, что его

можно использовать с

станками с ЧПУ – станками с числовым программным управлением, где

встроенное компьютерное программное обеспечение может точно контролировать положение и скорость

деталей.

Плазменные резаки

Со времени изобретения первых плазменных

резаков используемые ими резаки значительно эволюционировали до наших дней.

Теперь

эти резаки существенно отличаются из-за механизма, который запускает плазменную дугу

– если это ВЧ плазменный резак или плазменный резак с пилотной дугой.

В наиболее распространенных небольших ручных режущих машинах

с максимальным током

горелка легко справляется с большинством работ, которые должны быть

выполнены.

Одним из наиболее часто используемых в нестандартных задачах является 75-градусная или 90-градусная горелка

, имеющая форму буквы «L».

Другой часто используемой горелкой является так называемая «15-градусная».

Как видно из названия, он имеет угол 15 градусов, что на самом деле является небольшим,

который направляет горелку почти в вертикальное положение.

Этот вид угла обеспечивает

оператору машины лучший обзор и лучший контроль над дугой

.

Этот тип резака подходит, например, для резки углов.

На рынке представлен широкий выбор горелок, но так называемые «длинные горелки»

бывают 45 и 90 градусов.

Они длиннее 75, 90 и

15-градусные горелки и могут использоваться, когда оператор станка по различным причинам не хочет находиться рядом с обрабатываемым материалом.

С такими горелками рабочему не нужно наклоняться.

Длинные

резаки идеально подходят для резки объектов, которые

расположены выше над оператором, поэтому ему не нужно пользоваться лестницей.

Помимо широко используемых горелок, существуют различные другие типы

, в том числе для механизированной резки.

Полноразмерный станок с углом поворота 180 градусов. Резак

можно использовать с переносными инструментами и большинством типов столов с ЧПУ.

Другой

– 180-градусный мини-резак используется, когда обычный резак слишком длинный,

, потому что, как следует из названия, он немного короче.

ИНСТРУМЕНТЫ ПИТА 3 НОВЫХ ВИДЕО БЕСПЛАТНО КАЖДУЮ НЕДЕЛЮ

Роботизированные резаки используются на крупных промышленных предприятиях,

где их можно быстро поместить в роботизированную руку и выполнять отверстия, зажимы,

и т. д.

д.

Как и все другие резаки, они различаются по форме и углов, в зависимости от их конкретных

назначение и потребности оператора машины.

Ручные плазменные резаки

В течение многих лет ручные плазменные

резаки, потребляющие максимум 100 А, хорошо известны на рынке и продаются многими дилерскими центрами и крупными сетями в большинстве стран мира.

Существует множество различных марок, у которых

есть одна общая черта – все они портативные и легкие.

Все эти ручные плазменные резаки производят горелку, которая намного

меньше, чем модели, использующие более высокий ток.

В любом случае, они могут эффективно резать сталь

и имеют много преимуществ по сравнению с более мощными машинами этого типа

.

Основным преимуществом, как уже было сказано выше, является то, что они

портативны и нетяжелы, поэтому их легко транспортировать.

Нет необходимости, чтобы эти

машины были размещены и надежно закреплены в одном месте, без возможности

перемещать их.

ИНСТРУМЕНТЫ ПИТА 3 НОВЫХ ВИДЕО БЕСПЛАТНО КАЖДУЮ НЕДЕЛЮ

Использование такого плазменного резака с максимальным током 100А в значительной степени

снижает риск деформации.

Это означает, что маловероятно, что металл

изменит свою форму в процессе резки.

Тем не менее, этот тип оборудования

обеспечивает достаточно точную резку и способен работать во всех положениях

.

С помощью ручных плазменных станков процесс резки металла

выполняется быстро и работает с различными типами металлов.

На таких материалах, как 9Нержавеющая сталь 0009 и алюминий не содержат шлака. И последнее, но не последнее: еще одно главное преимущество

заключается в том, что для работы этого ручного дугового плазменного резака

вообще не требуются газовые баллоны.

Недостатки

И так как мы упомянули достоинства, то будет довольно справедливо упомянуть и недостатки

, которых лишь немного по сравнению с плюсами.

Неправильная эксплуатация может привести к поражению электрическим током

шок для оператора дуговой плазменной резки.

Это состояние опасно

и опасно для жизни. Всегда имейте в виду, что этим типам машин необходимы два основных условия для правильной работы — чистый источник воздуха и

электричество.

При покупке такого станка следует иметь в виду, что он

нерентабелен для очень толстой стали более 40 мм, но в любом случае может

резать большинство часто используемых материалов.

Расходные материалы для плазменной резки

Наличие высококачественных расходных материалов для вашего плазменного резака

жизненно важно для качественной работы и идеальной резки материала

.

Даже самый маленький неисправный или низкокачественный компонент может

нанести серьезный ущерб заготовке и повлиять на эффективность станка и

его производительность в целом.

Итак, для успешной резки на ручных станках плазменной резки

необходимо строго следить за четырьмя основными расходными материалами.

Эти четыре

керамический экран, завихритель, сопло и электрод.

Точных сроков, на сколько хватит расходников

, никто не может назвать.

Но во всех случаях оператор должен быть осторожен и следить за тем, чтобы

правильно обслуживались.

Долговечность расходных материалов может быть очень разной,

особенно когда задействованы ручные системы.

Их долговечность зависит от многих

факторов, в том числе от навыков оператора машины, его опыта работы,

толщина материалов, тип самого материала и т. д.

Лучший совет от профессионалов заключается в том, что расходные материалы

всегда должны соответствовать применению.

Не рекомендуется и не рекомендуется использовать расходные материалы

с меньшей или большей силой тока.

Должны использоваться только те расходные материалы, которые указаны в руководстве пользователя

, что гарантирует правильную и безопасную

работу дугового плазменного резака.

Защита при работе с плазменными резаками

Перед первым использованием внимательно прочитайте руководство по эксплуатации машины

.

Если вы что-то не понимаете или руководство не совсем понятно,

позвоните своему местному дилеру и попросите разъяснений.

Рекомендуется использовать машины для плазменной резки в сухом месте

, так как влажная и влажная среда увеличивает риск поражения электрическим током

, что является опасным для жизни состоянием, потенциально смертельным.

Настоятельно рекомендуется использовать средства защиты органов слуха. Плазменная резка создает сильный шум с потоком сжатого воздуха и вредит вашему слуху.

Необходима огнестойкая одежда, особенно рубашка с длинными рукавами

и длинные брюки, закрывающие чувствительные части тела.

Всегда носите рукавицы и капюшон с автоматическим затемнением, установите уровень затемнения

. Отказ от ношения затемняющего капюшона может нанести вред глазам.

Носите защитную обувь, так как она предназначена для защиты вас в случае аварии с плазменным резаком.

Старайтесь не дышать воздухом рядом с плазменным резаком, так как

он полон пыли и мелких металлических частиц.

Если возможно, установите вентилятор

над местом, где вы используете плазменный резак.

Будьте предельно осторожны.

Плазменный резак может разрезать

все, что проводит электричество, и может сильно вас обжечь.

Как пользоваться плазменным резаком

Существует существующее, но скрытое представление о том, что техники, которые когда-либо сталкивались с использованием станков для плазменно-дуговой резки, редко хотят вернуться к кислородно-ацетиленовой резке или механическим процессам резки, таким как пилы, отрезные круги, ножницы , и отрезает. Это представление кажется правильным по некоторым причинам, поскольку последние могут вызывать усталость и стресс, увеличивать рабочее время и делать работу непосильной; но, с другой стороны, плазменная резка может повысить производительность и снизить затраты на резку. Он не требует цикла предварительного нагрева, режет любой металл, проводящий электричество, позволяет носить его с собой на рабочих площадках, сводит к минимуму зону термического влияния (ЗТВ). Плазменные устройства также могут выполнять строжку, прокалывание, снятие фасок, вырезание отверстий и трассировку фигур.

Плазменные устройства также могут выполнять строжку, прокалывание, снятие фасок, вырезание отверстий и трассировку фигур.

Вот несколько советов по использованию плазменного резака, которыми может воспользоваться любой, кто ищет знания, но этот ресурс предназначен специально для техников-сварщиков, инженеров-материаловедов/металлургов, производителей, обслуживающего персонала, ремесленников, студентов, учеников и, фанатиков и защитников «самого себя».

ПЛАЗМА

Плазма – это четвертое фундаментальное состояние вещества (остальные включают в себя: твердое, жидкое и газообразное). Оно состоит из газа ионов – атомов, у которых оторваны некоторые из их орбитальных электронов, – и свободных электронов. Плазму можно искусственно генерировать, нагревая нейтральный газ или подвергая его воздействию сильного электромагнитного поля до такой степени, что ионизированное газообразное вещество становится все более электропроводным. Образовавшиеся заряженные ионы и электроны попадают под влияние дальнодействующих электромагнитных полей, что делает динамику плазмы более чувствительной к этим полям, чем нейтральный газ.

Плазма и ионизированные газы обладают свойствами и атрибутами проявления, отличными от свойств других состояний, и переход между ними в основном является вопросом номенклатуры и подлежит интерпретации. В зависимости от температуры и плотности среды, содержащей плазму, могут быть получены частично ионизированные или полностью ионизированные формы плазмы. Неоновые вывески и молнии на улицах и в супермаркетах являются примерами частично ионизированной плазмы.

Что такое плазменная резка?

Плазменная резка — это быстрый и простой способ резки любого металла, проводящего электричество. Управлять ручным плазменным резаком на самом деле очень просто. Резка достигается путем подачи электрической дуги через газ, который проходит через узкое или суженное отверстие, что затем увеличивает температуру газа до точки, в которой он переходит в 4-е состояние вещества. Мы все знакомы с первыми тремя: т. е. твердое, жидкое и газообразное. Ученые называют это дополнительное состояние плазмой.

Обратите внимание, что режущий кончик узкого отверстия обычно имеет длину в диапазоне от 0,9 мм до 1,5 мм и диапазон температур от 25 000 до 30 000 OF (13871,1–16648,89 oC) для достижения состояния плазмы.

Металлы, которые может резать плазменная резка

Плазменная резка может резать черные и цветные металлы. Он режет практически любой проводящий электричество металл, например: нержавеющую сталь, мягкую сталь, углеродистую/легированную сталь, алюминий и его сплавы, чугун и сталь, бронзу и латунь, твердые материалы/плакированный лист, медь, титановый сплав, бимонический сплав. сплав, олово, свинец, оловянные сплавы и т. д.

Шаги по настройке плазменного резака:

1. Подсоедините подходящий воздушный компрессор к плазменному резаку.

2. Подключите плазменный резак к сети 240 В или 415 В (в зависимости от мощности аппарата).

3. Подсоедините заземляющий провод к заготовке.

4. Подсоедините плазменный резак к машине плазменной резки.

5. Выберите силу тока для резки (чем выше сила тока, тем толще материалы).

6. Включите ручку горелки и перемещайте горелку по заготовке, пока плазменная дуга режет металл.

Как только вы научитесь настраивать, вы сможете выполнять любые работы по резке металла. Можно начать с края работы или проколоть отверстие посередине металла. Вырежьте идеальные круги с помощью набора для резки кругов и создайте уникальные формы, используя шаблон. Знайте, что есть и другие способы использования плазменного резака, если вы соблюдаете правила безопасности, но это поможет вам начать работу.

Несколько шагов по использованию плазменного резака