Принцип работы плазменный резак: Устройство и принцип работы плазменного резака

Содержание

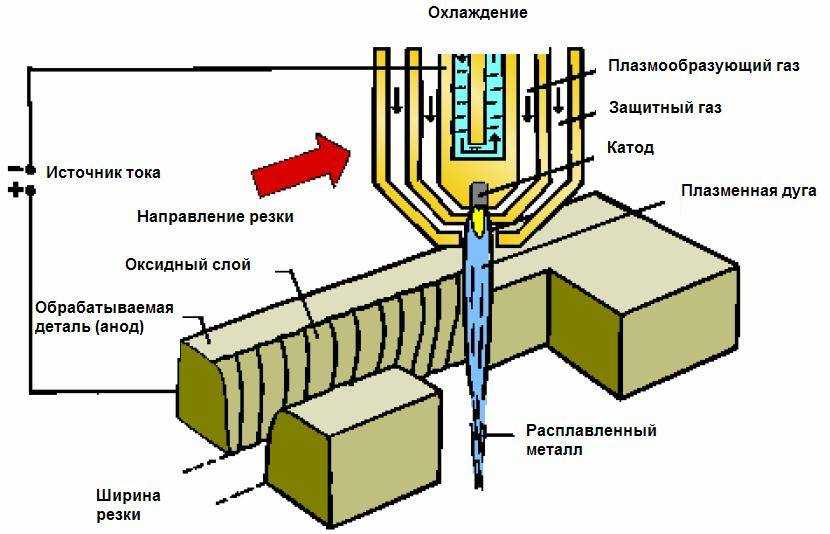

Принцип работы плазменного резака

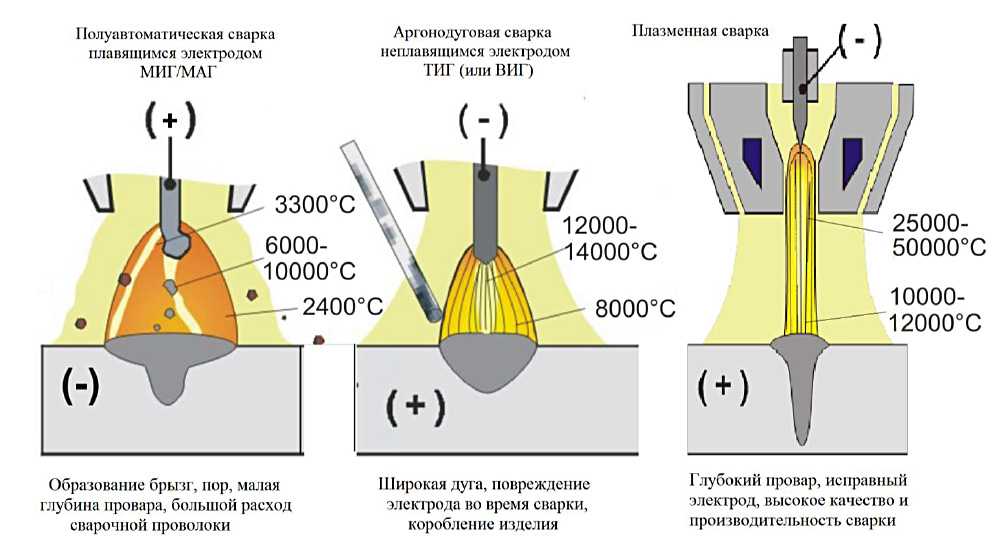

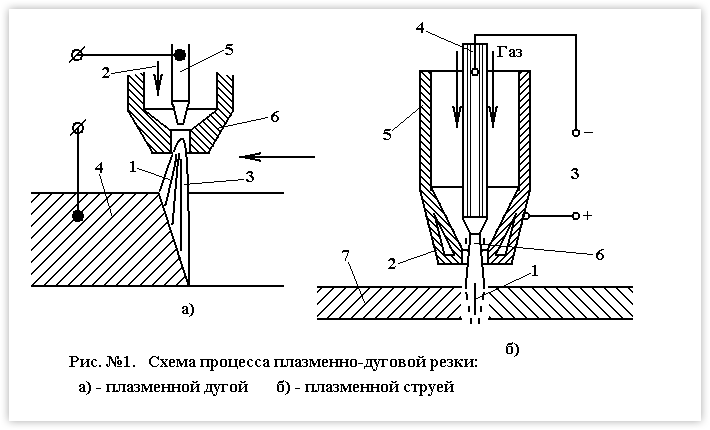

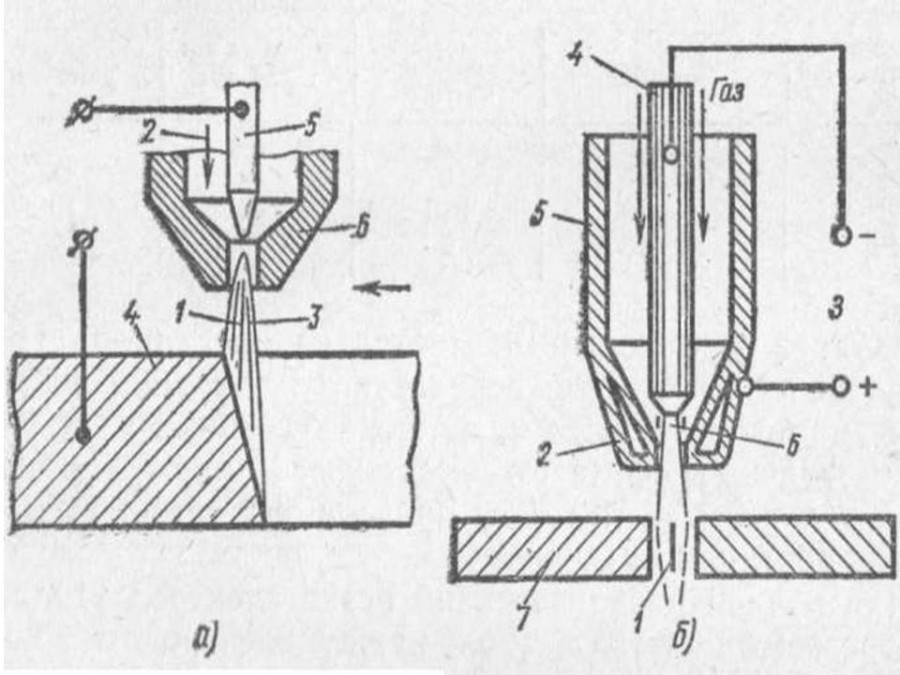

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой. Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 — 30 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей. Эта разновидность резки подразумевает сочетание двух дуг — газовой и электрической.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Плазморез: нюансы выбора + 5 лучших моделей

- Режем металл плазменной технологией.

Устройство плазменного резака

- Статьи по теме

- Как работает и действует плазменный резак

- Плазменная резка металла принцип работы

- Аппарат плазменной сварки

- Принцип работы плазменной резки

- Плазменная резка – принцип работы плазмотрона

- Технология и преимущества плазменной резки металла: что это такое?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Как выбрать плазморез? Принцип работы аппарата плазменной резки, основные параметры и первый запуск.

Плазморез: нюансы выбора + 5 лучших моделей

Содержание: Схемы плазмореза на примере аппарата АПР Элементы самодельного аппарата для плазменной резки Конструкция плазменного резака и рекомендации по его изготовлению Особенности работы плазмореза. Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:.

Заводской аппарат для плазменной резки. Наша задача: сделать аналог своими руками. Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:.

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла.

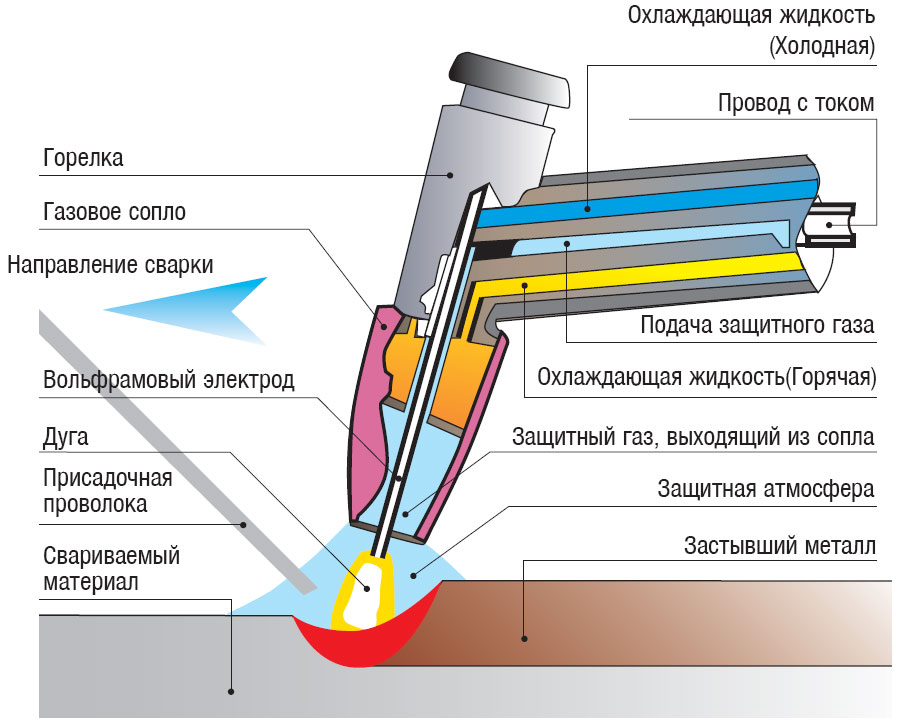

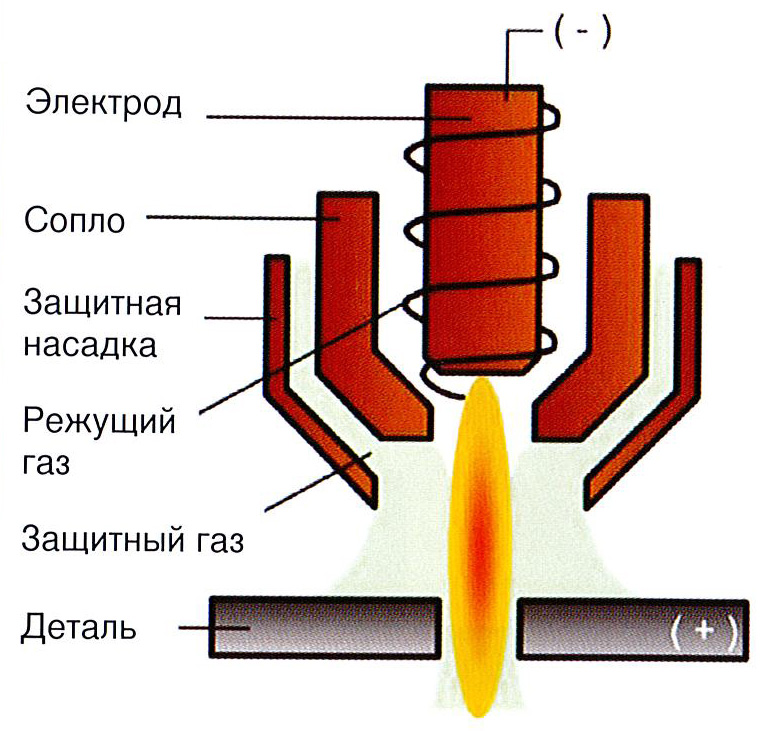

Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата. Такая сварка выполняется в среде защитного газа аргона. При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать.

Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию. Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании.

Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании.

Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок. При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете. В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу.

Первое, что необходимо найти для изготовления самодельного плазмореза, — это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты , что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки.

Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации.

В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии. Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой.

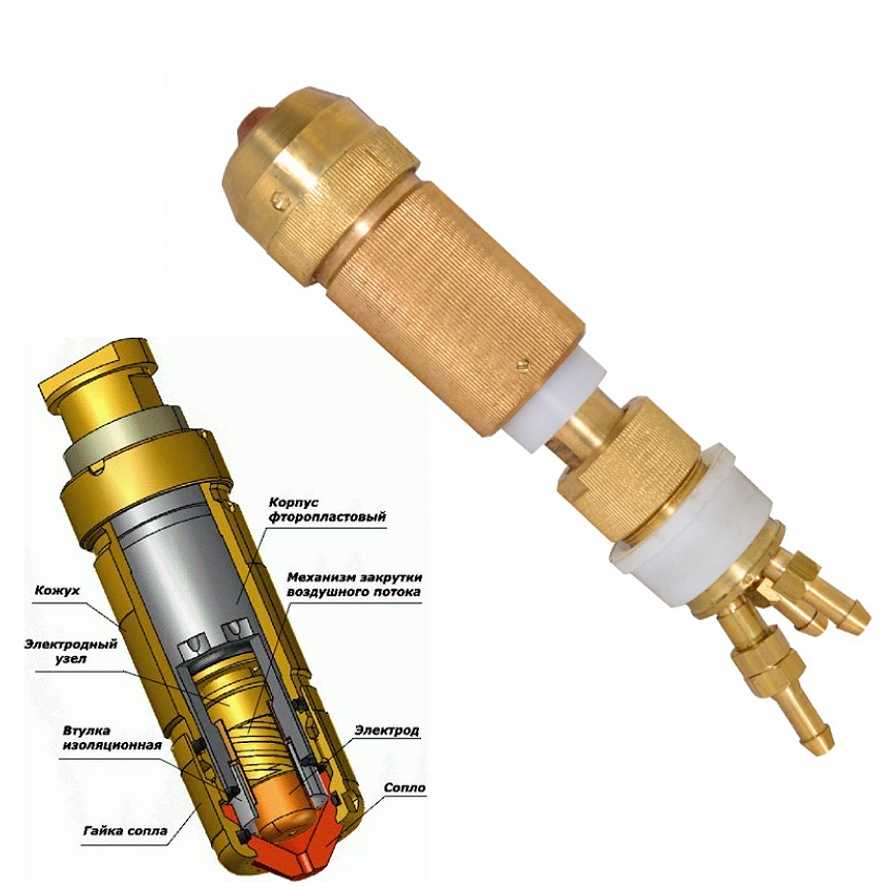

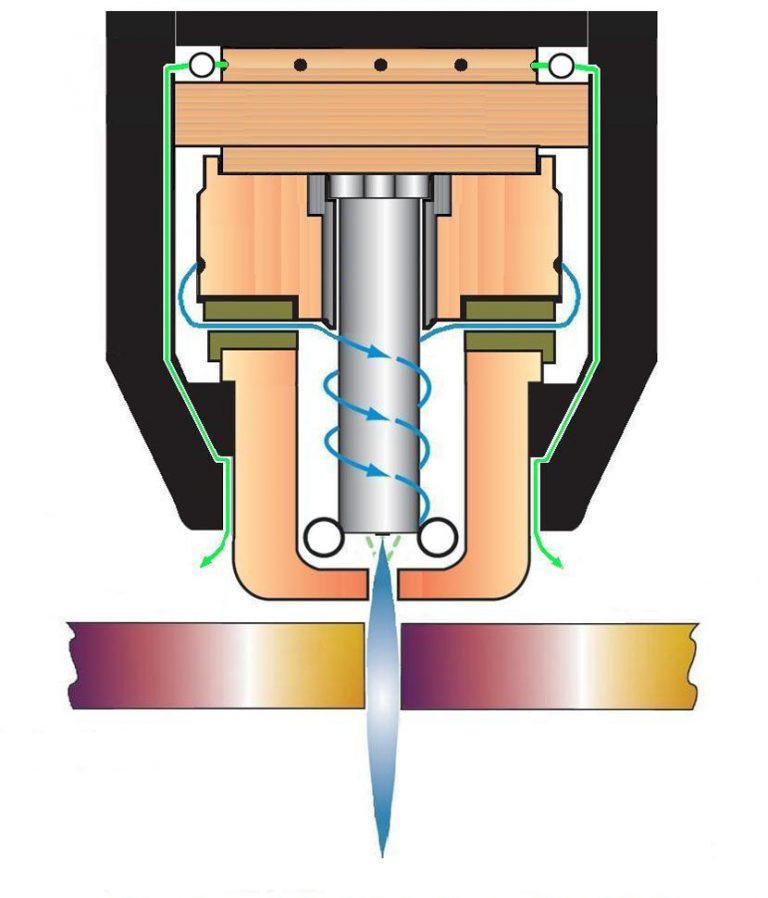

Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения. Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор.

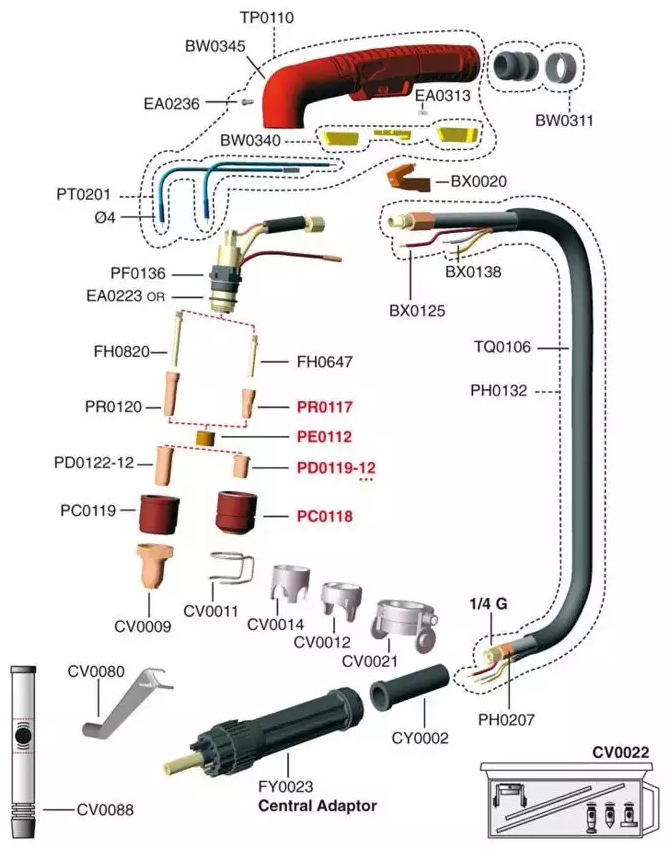

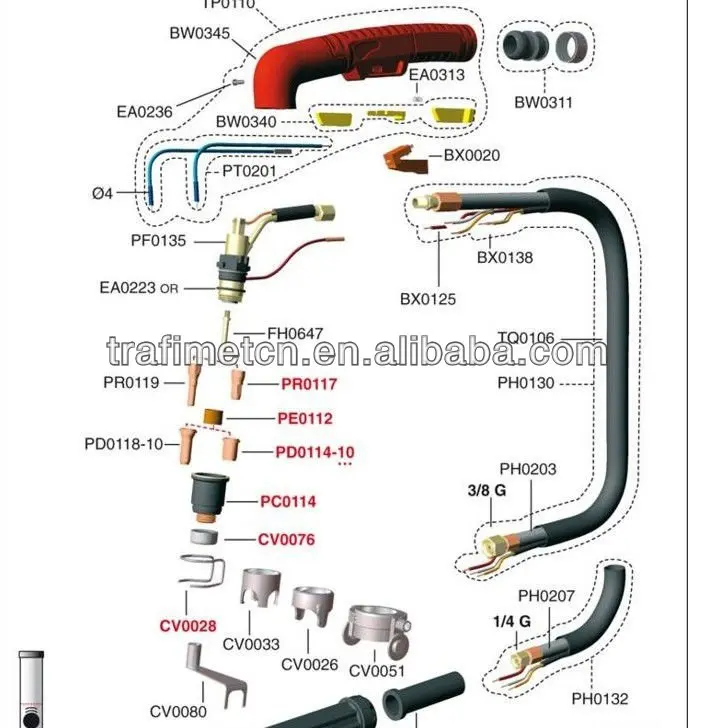

Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета. Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:. Первое, что необходимо сделать перед изготовлением плазмотрона, — это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний.

Первое, что необходимо сделать перед изготовлением плазмотрона, — это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний.

На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества.

Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний. За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает. После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка — градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд.

После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд.

Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток. При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25—30 тысяч градусов.

Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2—3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей. Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток.

Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза.

Для того чтобы соблюсти эти важные требования, используют специальный тангенциальный принцип подачи воздуха в сопло. Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. При этом сила тока, поступающего от инверторного аппарата, не должна превышать А.

Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока. Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео. Общая схема работы плазменной резки. Газовый шланг и обратный кабель для плазменной резки. Схема силовой части нажмите для увеличения. Схема управления плазмореза нажмите для увеличения. Схема осциллятора нажмите для увеличения. Принцип работы плазмореза. Форма и размер плазменной струи зависит от диаметра сопла. Сменные насадки для плазмотрона. Строение сопла плазменной горелки.

Выбор газа для плазменной резки металла. Параметры плазменной резки различных металлов нажмите для увеличения. Оценка статьи:. Похожие публикации. Комментарии пользователей. Альберт 13 Дек Ответить. Добавить комментарий Отменить ответ.

Режем металл плазменной технологией. Устройство плазменного резака

Потолочный плинтус клеится в месте соединения стен и потолка и выполняет Почему потеют пластиковые окна? Стоит ли говорить о том, что пластиковые окна имеют массу достоинств. Выглядят они Укладка виниловой плитки — шаг за шагом Виниловая плитка пользуется сегодня невероятной популярностью.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Статьи по теме

Назначение осциллятора — зажечь и стабилизировать сварочную дугу вне зависимости от условий сварки. Причем этот прибор одинаково эффективен на сварочных аппаратах как постоянного, так и переменного тока. Принцип действия основан на искровой генерации затухающих колебаний. Схема осциллятора достаточно сложна с точки зрения техники настройки. Однако работает она по простым законам физики. Основа прибора — повышающий трансформатор, работающий на стандартно низкой частоте. Со вторичной обмотки снимается напряжение порядка вольт. Далее вступает в работу колебательный контур, формирующий ток высокой частоты. Внутренние обмотки переходят в режим высокочастотного трансформатора. Частота преобразования кГц, при этом напряжение поднимается до вольт.

Как работает и действует плазменный резак

Для эффективной обработки ряда металлов часто используется плазменная резка, принцип работы которой заключается в применении плазменной дуги. Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической. Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы.

Интересующий нас процесс резки плазменной дугой в мировой практике «скрывается» под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической. Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы.

Что такое плазморез, как работает он?

Плазменная резка металла принцип работы

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха плазмы , который разрезает заготовку. Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока. Плазморез создаёт в плазмотроне плазму ионизированный воздух, разогретый до высокой температуры и сварочную дугу, которые осуществляют раскрой материала. Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков.

Аппарат плазменной сварки

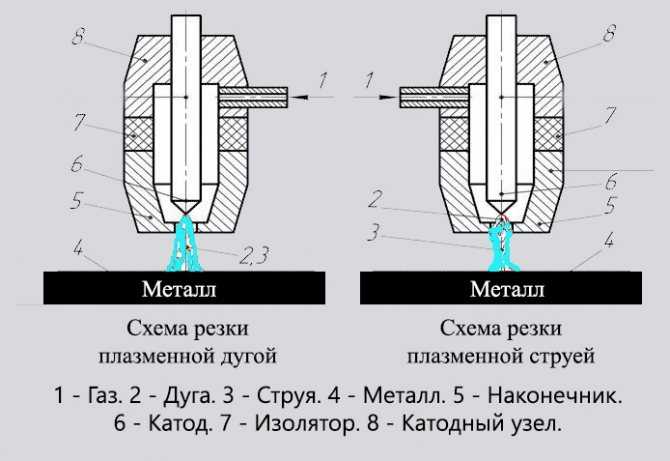

Плазменная резка является наиболее современной технологией, причем обрабатываться могут не только металлы, но и иные материалы, в том числе, и не проводящие электрический ток. О принципе работы резаков этого типа, их устройстве и многом другом, что будет полезно знать начинающему сварщику, мы и поговорим. Что представляет собой плазма? Он под высоким давлением, струей, подается к обрабатываемой детали. По сути, данная резка — это наложение объединение, сочетание двух дуг; одна из них — газовая, другая — электрическая. На практике применяются 2 методики раскроя материалов, в зависимости от того, что обрабатывается — металл или диэлектрик. Исходя из этого, плазморезы имеют небольшое отличие в конструктивном исполнении горелки.

Как устроен плазморез, принцип работы аппарата. Преимущества и Плазменный резак считается главным элементом плазмореза. Его основными.

Принцип работы плазменной резки

Скорее всего в вашем браузере отключён JavaScript. For the best experience on our site, be sure to turn on Javascript in your browser. Сравнение с аналогами от эксперта! У Вас заявка или запрос КП?

For the best experience on our site, be sure to turn on Javascript in your browser. Сравнение с аналогами от эксперта! У Вас заявка или запрос КП?

Плазменная резка – принцип работы плазмотрона

ВИДЕО ПО ТЕМЕ: ✅Аппарат плазменной резки // Плазморез // Чем резать металл

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы — дерево, камень и пластик. Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак.

Чтобы ее создать, потребуется только источник тока, воздух и резак.

Плазменные резаки в настоящее время зарекомендовали себя лучше, чем газовые аналоги.

Технология и преимущества плазменной резки металла: что это такое?

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы — пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. Источник питания для плазмореза подает на плазмотрон определенную силу тока.

Источник питания для плазмореза подает на плазмотрон определенную силу тока.

Плазменная резка — это современный метод теплового разделения металлических заготовок. Метод основан на использовании энергии ионизированного газа и отличается исключительно высокой температурой струи до 30 тысяч градусов , позволяющей быстро и точно резать самые тугоплавкие сплавы и металлы. Газоплазменная резка используется как на больших стационарных станках, так и в ручных установках ограниченной мощности. Под таким воздействием атомы газа теряют электроны со своих орбит, превращаясь в положительно заряженные ионы.

Плазменный резак – плюсы и минусы, виды, подходящий газ, как выбрать, пользоваться и сделать своими руками?

Резка металла на производстве и дома считается сложным процессом, для которого необходимы специальные инструменты и приспособления, одним из них является плазменный резак, который помогает быстро и безопасно выполнить раскрой металлических изделий любой сложности.

Что такое плазменный резак?

Не каждая кислородная горелка справляется с резкой любых типов металла. Некоторые виды стали, например, нержавейку, можно обработать при помощи плазменного резака, это устройство, которое использует возможности плазменно-дуговой резки. Идеальный ровный срез без зазубрин и «наплывов» возможно получить при использовании плазмореза. Благодаря универсальности и отличным характеристикам станки, работающие по принципу плазменной резки, могут легко справиться с самыми капризными материалами:

- листовым металлом;

- трубами разного диаметра;

- чугуном;

- сталью.

Устройство плазменного резака

Сложное электрическое устройство, которое способно создавать плазму, необходимую для резки металла – плазморез, состоит из определенных узлов. Некоторые модели оснащаются узлом завихрения, который сжимает газовую дугу для ее стабилизации. Основные составляющие аппарата для плазменной резки:

- система подачи газа и воды;

- дуговая камера;

- изолятор;

- сопло;

- электродержатель.

Принцип работы плазменного резака

Объяснить за счет чего в аппарате для резки металла образуется плазма, способная разрезать самый прочный металл, непросто. Чтобы понять, как работает плазморез, надо разобраться в его устройстве. При попадании электрического заряда в газ образуется плазма – ионизированный поток воздуха высокой температуры, доходящей до 20000-30000°С. Для охлаждения системы подается вода или специальный газ. После попадания вспомогательного разряда между соплом плазмореза и катодом возникает факел, который режет металл, разрушает твердые камни, наносит разнообразные покрытия.

Плазменный резак – характеристики

Главные технические характеристики устройств для резки металла необходимо знать, чтобы разбираться в видах моделей и понимать, чем они отличаются. Информация о параметрах аппаратов для плазменной резки должна содержать:

- Силу тока – основной показатель, влияющий на толщину металла, с которым может работать инструмент, и на скорость работы устройства.

Рассчитать необходимую величину силы тока можно самостоятельно, если умножить толщину сплава в миллиметрах на 4, например, для плазменной резки листа металла толщиной 20 мм нужен резак мощностью 80 А.

Рассчитать необходимую величину силы тока можно самостоятельно, если умножить толщину сплава в миллиметрах на 4, например, для плазменной резки листа металла толщиной 20 мм нужен резак мощностью 80 А. - Продолжительность включения измеряется в %, для примера можно сказать, что работа плазменного резака с характеристиками ПВ 60% должна составлять 6 мин., а следующие 4 мин. агрегат должен отдыхать. Профессиональные модели плазморезов имеют ПВ от 80%, домашние недорогие устройства – около 50%.

- Тип питания агрегата бывает различным. В продаже имеются модели станков, которым требуется двух- или трехфазная сеть, 380 В требуется профессиональным трехфазным моделям. Обычные, работающие на параметрах домашних 220 В, приборы более удобны в использовании.

Что можно резать плазморезом?

В различных сферах производства специалисты по достоинству оценили характеристики ручного плазмореза, которым можно осуществлять разные работы: быстро и качественно раскроить большой объем металлических изделий, изготовить любые сложные геометрические формы с максимальным соответствием исходным чертежам. Современная и эффективная плазменная резка способна работать не только с металлами, но и с материалами, которые не проводят электрический ток:

Современная и эффективная плазменная резка способна работать не только с металлами, но и с материалами, которые не проводят электрический ток:

- камнем;

- деревом;

- пластиком.

Плюсы и минусы плазмореза

Выбирая приспособление для эффективной работы с металлом, домашним мастерам предстоит сделать нелегкий выбор и решить, чему отдать предпочтение – плазменному резаку по металлу или обычной газовой горелке. Неоспоримые преимущества, которыми обладает плазменный резак, известны:

- высокая производительность и мощность;

- качественная обработка материала;

- универсальность;

- безопасность;

- экологичность.

Недостатком плазморезов считаются:

- высокая стоимость агрегата;

- ограничение толщины материала;

- невозможность работать двумя станками одновременно.

Виды плазменных резаков

Огромный ассортимент моделей резаков представлен в профессиональных магазинах электротоваров. Отличаются ручные плазменные резаки друг от друга многими параметрами. Какой тип агрегата выбрать – переносной или стационарный, программируемый или ручной – зависит от конкретных потребностей владельца. Разделяются плазменные резаки на следующие виды:

Отличаются ручные плазменные резаки друг от друга многими параметрами. Какой тип агрегата выбрать – переносной или стационарный, программируемый или ручной – зависит от конкретных потребностей владельца. Разделяются плазменные резаки на следующие виды:

- по типу энергопотребления – на трансформаторные и инверторные модели;

- по виду контакта – на бесконтактные и контактные;

- по типу работы – на ручные и с ЧПУ.

Газ для плазмореза

Плазмообразующие газы – отдельный ряд среди химических элементов. В аппарате плазменной резки металла применяются различные газы и их смеси, от которых зависит качество работы. Физические свойства газов – атомная масса, теплопроводность, химическая активность влияют на показатели работы плазморезов. Смешивание газов – процесс непростой, и зависит от толщины металла, типа стали и других параметров. Хорошо зарекомендовали себя в работе смеси аргона и азота с водородом. Смесь азота и кислорода применяется для многих видов металла и считается самым экономичным вариантом.

Как выбрать плазменный резак?

Оптимизация рабочего процесса на производстве и дома – важное условие качественного результата. Выбирать машину для плазменной резки следует обдуманно. Чтобы не ошибиться с покупкой, специалисты рекомендуют ответить на несколько вопросов.

- С каким металлом предстоит работать? Для медных, латунных, алюминиевых, сплавов идеально подойдет плазморез с мощностью 6 А. Для работы с черными металлами и нержавейкой хватит мощности 4А.

- В каких условиях будет работать устройство? Для продолжительной работы лучше выбирать резаки с внешней компрессорной подачей воздуха. Для небольших мастерских подойдет плазморез с внутренним компрессором.

- Как часто планируется менять расходные материалы? Следует учитывать, что электроды и сопло – детали, которые нуждаются в периодической замене, и частота их изнашивания зависит от длительности и мощности работы резака. Выбирая плазморез необходимо убедиться, что расходные материалы имеются в магазине в наличии или под заказ.

Рейтинг плазменных резаков

Простота использования, компактность, универсальность – основные параметры, за которые профессионалы любят работать с плазменными резаками. ТОП-3 лучших моделей выглядит следующим образом.

- Переносной плазменный резак «Ресанта» инверторного типа работает быстро, точно и качественно. Сила тока регулируется плавно, существует система автоподжига дуги. Работает устройство от сети 220 В, необходим источник сжатого воздуха. Удобная ручка позволяет легко переносить плазморез, вентиляционные отверстия в корпусе помогают системе не перегреться, понятные индикаторы делают управление легким.

- «Сварог CUT 100» – плазменный резак последнего поколения, который хорошо зарекомендовал себя на рынке. Способность разрезать металл толщиной до 35-ти мм, защита от перегрева, безопасность сделали данную модель востребованной среди покупателей.

Сжатый воздух и трехфазная сеть 380 В необходимы для работы устройства. Недостатком называют высокую стоимость аппарата.

Сжатый воздух и трехфазная сеть 380 В необходимы для работы устройства. Недостатком называют высокую стоимость аппарата. - «Aurora Pro airforce 100» – агрегат необходимый там, где осуществляется плазменная обработка материалов. Мобильность, высокое качество работы, встроенные транзисторы улучшенного качества, многоступенчатая защита – бесспорные плюсы устройства.

Как пользоваться плазморезом?

Плазменная резка – процесс несложный. Соблюдение простых правил необходимо для получения качественного результата. Во время работы плазморезом следует соблюдать пошаговую инструкцию:

- Перед началом работы необходимо защитить себя, надев специальную одежду и очки. Помещение должно быть оснащено вытяжкой, на лицо можно надеть маску.

- Чтобы избежать травм, до работы следует проверить все электрические шнуры на отсутствие повреждений, убедиться в соответствии тока с необходимыми параметрами резака.

- Плазморез нужно подключить к сети и источнику сжатого воздуха.

- Заготовка должна быть очищена от грязи, краски и других покрытий.

- В зависимости от толщины материала подобрать оптимальную силу тока и скорость резания.

- Резак продуть газом, через 30-40 сек. выполнить розжиг пилотной, а после нее – рабочей дуги.

- Держа сопло под углом 90° к заготовке, аккуратно провести по намеченной траектории.

- Работать необходимо, соблюдая режим ПВ – продолжительности включения.

- После работы отключить аппарат в обратной последовательности.

Плазменный резак своими руками

Если денег на качественный станок для резки металла нет, можно сделать плазморез своими руками, имея несколько необходимых составляющих, самый главный – это источник питания, обладающий необходимыми характеристиками. Для этих целей отлично подходит сварочный инверторный аппарат. Компрессор средней мощности для подачи воздуха стоит купить в магазине. Другие важные составляющие плазменного резака можно изготовить из подручных материалов:

Другие важные составляющие плазменного резака можно изготовить из подручных материалов:

- Для горелки нужна ручка от мощного паяльника. Через отверстие в середине будет подводиться сжатый воздух и ток.

- Кнопку пуска лучше сделать крупной.

- Электроды из гафния и набор сопл следует купить в магазине.

- Сборка плазмотрона проста: за ручкой размещается металлическая трубка, внутри нее – катод, покрытый изоляцией, следом на резьбе располагается сопло.

- К самодельному плазмотрону подключается компрессор и источник питания.

- Работать с самодельным устройством следует аккуратно, соблюдая технику безопасности и не допуская перегревания.

Принцип работы плазмореза, для чего он нужен и как работает

Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые устройства и промышленные. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Недостатки аппарата

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг дуги, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

ВАЖНО ЗНАТЬ: Как сделать лазерный резак по металлу своими руками?

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Видео:

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом для резки. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона резги начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Как вырезать заготовку круглой формы

Ровный круг легко вырезать на ЧПУ-плазморезе. Но ручным резаком сделать это достаточно тяжело. Циркуль для плазмореза решает эту ситуацию. Циркуль для плазмореза можно купить, но при наличии токарного станка его можно изготовить самостоятельно.

В основе конструкции — магнит, который крепится к металлическому столу или непосредственно к заготовке, (если она магнитится).

На магните установлена шпонка с подшипником или втулкой. На подшипнике крепится подвижная наводящая со съемным керном на конце.

Керном размечается детали будущей заготовки, а затем на место съемного керна вставляется плазморез, и движение повторяется.

Циркуль для плазмореза также позволяет избавиться от необходимости в соблюдении угла в 90 градусов. И плазменная резка, осуществляемая своими руками теперь не будет казаться такой сложной, как раньше.

Схожую конструкцию имеет и линейка для плазмореза с магнитами. Единственное отличие в том, что предназначена она для ровных срезов, а не радиальных, как в случае с циркулем.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Видео:

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

| Тип | Сила тока на 1 мм толщины |

| Черный | 4 А |

| Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Стоимость станков для резки металла

Цена оборудования для разделительной плазменной резки металла зависит от рабочих параметров и функциональных возможностей:

- типа – ручной или автоматический с ЧПУ;

- максимального рабочего тока;

- ПВ (продолжительности включения) – бытовые (до 60 %), полупрофессиональные (от 60 до 80 %), профессиональные (80-100 %).

К категории бюджетных устройств относятся инверторные аппараты для ручного резания с максимальным ПВ 60 %. Рассчитанные на более интенсивную эксплуатацию модели относятся к средней ценовой категории. Машины с ЧПУ – самые дорогие, ими обычно оснащают крупные промышленные предприятия, где налажен массовый выпуск продукции. Поэтому важно изначально определить принципы выбора и предстоящей эксплуатации станков.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Как работает плазменный резак

от none

Содержание

- 1 Что представляет собой плазменный резак

- 2 Принцип работы

- 3 Что необходимо для плазменного резака

- 4 Особенности

- 5 Работа с плазмой

- 5,1 Подготовка к использованию

- .2. защита персонала

- 5.3 Порядок работы

- 5.3.1 Ручная бесконтактная резка

- 5.3.2 Ручная контактная резка

- 5.3.3 Автоматическая резка

- 5.3.4 Ручная круглая резка

Что такое плазменный резак

Плазменная горелка, для которой нужен сжатый воздух, который входит в плазменную горелку затем распределяется газовой камерой двумя способами, образуя плазменный газ, а также вспомогательный газ.

Станок плазменной резки — это станок, который обрабатывает металлические материалы с помощью технологии плазменной резки.

Плазменная резка — это метод обработки, в котором используется тепло высокотемпературной плазменной дуги для частичного или частичного расплавления (и испарения) металла в месте разреза заготовки, а для удаления расплавленного металла используется импульс высокоскоростной плазмы. для формирования пропила.

Станок для плазменной резки

Принцип работы

- Станок для плазменной резки Плазма нагревается до очень высокой температуры в сильно ионизированном газе, при передаче его от мощности дуги к заготовке высокая температура заставляет заготовку плавиться и обдувается, формирование работы плазменной дуговой резки.

- Принцип плазмы состоит в том, чтобы переходить из состояния в жидкость (вода), затем нагреваться с образованием плазмы, плазма с отрицательным зарядом в непосредственной близости также является четвертым состоянием материального существования.

- Можно резать и сваривать металл очень большой линией тока и очень высокой температурой.

Температура и скорость плазмы сдувают расплавленный металл для достижения цели резки.

Температура и скорость плазмы сдувают расплавленный металл для достижения цели резки.

Что необходимо для плазменной резки

Для плазменной резки требуется сжатый воздух.

Тонкая плазма содержит различные газы, такие как кислород, азот и водород, для выдувания жидкого расплавленного металла в целях резки. Аргон используется в качестве защитного газа при аргонодуговой сварке.

Характеристики

- Выбор двух режимов автоматической и полуавтоматической резки

- Точное цифровое управление длиной резки

- Простота в эксплуатации

Работа плазменного резака

как работает плазменный резак 90790 Подготовка к работе 90790 YouTube80052

При резке

Операции по резке и с защитой персонала

- Место использования машины плазменной резки должно быть оборудовано навесом для защиты от дождя, влаги и солнца, а также соответствующим противопожарным оборудованием.

- При резке на высоте необходимо пристегнуть ремень безопасности, выполнять резку вокруг и под резкой, принимать меры по предотвращению пожара и выполнять работу под присмотром человека.

- При необходимости резки герметичных емкостей, герметичных емкостей, бочек с маслом, трубопроводов, загрязненных горючими газами и растворами заготовки, следует сначала устранить давление в емкости и трубопроводе, устранить горючие газы и растворы, а затем промыть ядовитые, опасные, легковоспламеняющиеся вещества; Контейнер для остаточного жира следует сначала промыть паром, щелочной водой и открыть крышку, чтобы убедиться, что контейнер чист, а затем заполнить водой перед резкой.

Для предотвращения поражения электрическим током, отравления и удушья следует проводить сварку и резку в контейнере. Разрезанные герметичные емкости должны быть оставлены вне отверстий для воздуха, при необходимости на входе и выходе оборудования вентиляционного оборудования; напряжение освещения в контейнере не должно превышать 12 В, сварщики и заготовка должны быть изолированы между собой; вне контейнера должны быть настроены для мониторинга. Категорически запрещается резать окрашенную и пластиковую тару.

Для предотвращения поражения электрическим током, отравления и удушья следует проводить сварку и резку в контейнере. Разрезанные герметичные емкости должны быть оставлены вне отверстий для воздуха, при необходимости на входе и выходе оборудования вентиляционного оборудования; напряжение освещения в контейнере не должно превышать 12 В, сварщики и заготовка должны быть изолированы между собой; вне контейнера должны быть настроены для мониторинга. Категорически запрещается резать окрашенную и пластиковую тару. - Сосуды и трубопроводы под давлением, электрооборудование, несущие конструкции нагруженных частей и емкости с легковоспламеняющимися и взрывоопасными веществами категорически запрещается резать.

- Запрещается сварка и резка на открытом воздухе в дождливые дни. При работе во влажных помещениях оператор должен стоять в месте укладки утепленных предметов и носить утепленную обувь.

- После операции необходимо отключить электроэнергию, а также отключить источник газа и воды.

Порядок работы

Ручная бесконтактная резка

(1) Ролик резака касается заготовки, а расстояние между соплом и плоскостью заготовки регулируется на 3~5 мм. (Переключатель «выбора толщины резки» установлен в положение высокой степени, когда основная машина выполняет резку).

(2) включите выключатель горелки, зажгите плазменную дугу, прорежьте заготовку, двигаясь в направлении резки с равномерной скоростью, скорость резки: чтобы прорезать помещение, должно быть быстро, а не медленно. Слишком медленное повлияет на качество разреза и даже сломает дугу.

(3) резка завершена, замкните выключатель резака, плазменная дуга погаснет, в это время сжатый воздух задержит распыление для охлаждения резака. Через несколько секунд распыление автоматически прекратится. Снимите горелку, чтобы завершить весь процесс резки.

Ручная контактная резка

(1) Переключатель «выбор толщины реза» установлен на низкую передачу, которая используется при резке тонких досок на одной машине.

(2) Поместите сопло резака в начальную точку обрабатываемой детали, включите выключатель резака, зажгите плазменную дугу и прорежьте заготовку, а затем двигайтесь с постоянной скоростью вдоль направления резки.

(3) После резки откройте и закройте выключатель горелки, в это время сжатый воздух все еще распыляется, через несколько секунд распыление прекращается автоматически. Снимите горелку, чтобы завершить весь процесс резки.

Автоматическая резка

(1) Автоматическая резка в основном подходит для резки более толстых заготовок. Выбрано положение переключателя «выбор толщины реза».

(2) снимите ролик факела, факел и полуавтоматическая муфта для резки, случайные аксессуары, доступные в муфте.

(3) подключен к источнику питания полуавтоматического станка для резки, в соответствии с формой заготовки установите хорошую направляющую или радиусную планку (для линейной резки с направляющей, если резка круглая или дуговая, вы должны выбрать радиусную планку) .

(4) Если штекер переключателя резака вышел из строя, замените штекер дистанционного переключателя (имеется в составе дополнительных принадлежностей).

(5) В зависимости от толщины заготовки отрегулируйте соответствующую скорость перемещения. А переключатели «реверс» и «вниз» на полуавтоматической машине для резки в направлении резки.

(6) Отрегулируйте расстояние между соплом и заготовкой на 3-8 мм и отрегулируйте положение центра сопла до начала прорези заготовки на полосе.

(7) включите переключатель дистанционного управления, прорежьте заготовку, включите выключатель питания полуавтоматического станка для резки, вы можете резать. На начальном этапе резки всегда следует обращать внимание на шов резки и регулировать соответствующую скорость резки. И всегда обращайте внимание на то, правильно ли работают обе машины.

(8) резка завершена, замкните переключатель дистанционного управления и выключатель питания полуавтоматической машины для резки. Пока что завершение всего процесса вырезания.

Круглая ручная резка

В зависимости от материала и толщины заготовки выберите метод одинарной или параллельной резки и выберите соответствующий метод резки, случайные аксессуары на поперечине затянуты в резьбовом отверстии клетки резака, если длина недостаточно, можно соединить один за другим до необходимой длины радиуса и затянуть, затем, в соответствии с длиной радиуса заготовки, отрегулировать расстояние между вершиной до сопла горелки (необходимо учитывать факторы ширины резать). После регулировки затяните верхний крепежный винт, чтобы предотвратить ослабление, и ослабьте винт с накатанной головкой, крепящий клетку. На этом этапе заготовку можно обрезать по кругу.

FLMC F2300A

SF-2300S

RichAuto DSP A18

Станок плазменной резки с ЧПУ

Обзор

Станок плазменной резки с ЧПУ, также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях.

Содержание

- 1. Основы

- 2. Что такое плазма?

- 3. Конструкция и принцип работы

- 4. Преимущества и затраты

- 5. Безопасность оператора

Станок плазменной резки с ЧПУ , также известный как плазменный резак с ЧПУ, обычно используется для резки металлов в самых разных целях. Плазменный станок с ЧПУ — это станок, применяющий подход плазменной резки при обработке с ЧПУ. В обычной операции обработки с ЧПУ сверла или режущие инструменты используются для резки заготовок или удаления ненужных частей от заготовок с помощью физической силы прокалывания, проникновения или разрезания. С другой стороны, плазменный станок с ЧПУ использует не обычные режущие инструменты, а струю горячей плазмы.

Этот тип станков особенно подходит для операций обработки электропроводящих материалов. Например, такие материалы, как сталь, нержавеющая сталь, алюминий, латунь или медь, можно резать с помощью плазменного резака. Существует больше металлических материалов, которые можно резать на плазменных станках с ЧПУ. Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

Существует больше металлических материалов, которые можно резать на плазменных станках с ЧПУ. Плазменная резка также может применяться в других отраслях промышленности, таких как производство, ремонт и реставрация автомобилей, строительство и т. д.

Плазма считается четвертым состоянием вещества, отличным от твердого, жидкого и газообразного. Как известно, материя меняет свое состояние с одного на другое посредством изменения температуры, нагревания или охлаждения. Природа изменения температуры – динамика энергии. Основное правило звучит так: когда твердое вещество нагревается, оно постепенно плавится и превращается в жидкость. При дальнейшем нагревании жидкость испаряется в газ. Так где же в нем плазма?

Проще говоря, когда газ или пар нагреваются еще больше, газ становится ионизированным, электропроводным и превращается в плазму. Плазменная резка передает энергию от электропроводного газа к электропроводным материалам, металлическим заготовкам. Процесс, который передает энергию от плазмы к заготовкам, приводит к удалению деталей, с которыми контактирует плазма.

Способ удаления или разрезания частей заготовок с помощью плазмы больше похож на электроэрозионную обработку или лазерную резку, чем на традиционную обработку с ЧПУ. Вместо того, чтобы физически разрезать части заготовки, плазма плавит или испаряет части. Плазменная резка считается одним из способов прецизионной резки при обработке с ЧПУ.

Плазменный станок с ЧПУ состоит из трех основных компонентов: источника питания, консоли запуска плазменной дуги и плазменной горелки. Источник питания плазменного резака преобразует переменное напряжение в постоянное постоянное напряжение в диапазоне от 200 до 400 В постоянного тока. Напряжение постоянного тока должно быть постоянным, чтобы поддерживать плазменную дугу в процессе резки. Система электропитания также регулирует выходной ток в зависимости от количества, необходимого для резки материалов определенного типа и толщины. Чем толще или жестче заготовка, тем больший выход электрического тока требуется.

Плазменный станок с ЧПУ обычно оснащен плазменной горелкой, и горелка может перемещаться по траектории, заданной компьютером. Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Термин «ЧПУ» упоминается как «Числовое компьютерное управление», что означает, что компьютер используется для управления движением станка на основе числовых кодов в программе.

Горелка станка плазменной резки с ЧПУ может резать сталь, нержавеющую сталь, алюминий, латунь и медь, а также другие токопроводящие металлы. Он часто используется в производственных цехах, мастерских по ремонту и восстановлению автомобилей, промышленных сооружениях или на операциях по утилизации и утилизации.

Из-за высокой скорости и точности этих резаков использование плазменной резки широко распространено от крупномасштабных промышленных приложений с ЧПУ до небольших мастерских для любителей. Но есть еще более важные компоненты, на которые стоит обратить внимание:

Вся электроника в ЧПУ и системе привода работает и взаимодействует очень быстро, часто измеряя и обновляя информацию о положении каждые несколько миллисекунд. Это позволяет движению станка быть плавным и достаточно точным для производства деталей плазменной резки с гладкими, прямыми, стабильными краями и точными размерами деталей.

- Резак и контроллер резака: Для резки деталей из металлических пластин ЧПУ направляет движение резака. Затем программа обработки деталей отвечает за указание резаку, когда включать и выключать. Эти программы обработки деталей обычно создаются программным обеспечением, называемым «постпроцессором», которое может брать геометрию детали из файла САПР и переводить ее на язык (обычно называемый М-кодами и G-кодами). ), которые ЧПУ может прочитать.

- Система привода: Станок плазменной резки с ЧПУ также включает в себя систему привода, состоящую из усилителей привода, двигателей, энкодеров и кабелей. Есть как минимум два двигателя для оси X и оси Y соответственно. Затем для каждого двигателя имеется усилитель драйвера, который принимает сигнал малой мощности от ЧПУ и преобразует его в сигнал высокой мощности для запуска двигателя. Каждая ось включает в себя механизм обратной связи, обычно энкодер, который генерирует цифровой сигнал, указывающий, как далеко прошла ось.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ.

Затем кабели направляют питание на двигатель от усилителя и передают сигналы положения от энкодера обратно к ЧПУ. - Система ввода-вывода: плазменный резак с ЧПУ будет иметь электрическую систему, которая обеспечивает входы и выходы. По сути, это то, как ЧПУ включает плазму в оптимальное время. Например, это можно сделать, включив выход, замыкающий реле. ЧПУ плазменной резки использует входные данные в качестве подсказки, когда плазменная дуга инициируется и готова к движению. Это самые необходимые входные и выходные данные, но, очевидно, их может быть намного больше.

Станок для плазменной резки с ЧПУ может быть дополнен многими другими функциями, такими как системы контроля высоты дуги, системы скоса плазмы, интегрированные системы управления плазмой и т.д. Тем не менее, описанные выше основы работы плазменного резака с ЧПУ будут общими для всех подобных станков, от самых простых до самых сложных.

Объяснение принципа работы

Как упоминалось выше, плазмообразующий газ приводится в действие дугами, генерируемыми электродом от источника питания. Первой является пилотная дуга, за которой следует основная дуга.

Первой является пилотная дуга, за которой следует основная дуга.

Когда источник питания работает, он подает отрицательное напряжение на электрод, который является катодом цепи вспомогательной дуги. Затем к соплу, которое является анодом цепи вспомогательной дуги, прикладывалось временное положительное напряжение, после чего зажигалась вспомогательная дуга. Когда вспомогательная дуга течет через отверстие сопла к заготовке, будет генерироваться цепь основной дуги, и фактическая операция резки будет увеличиваться до оптимальной силы тока резки.

Когда сопло открывается основной дугой, плазменный станок производит плазму с температурой до 20 000°C и движется к заготовке. Как только тепло передается заготовке, локализованная заготовка начинает плавиться испаряющимся плазменным газом. После того, как локализованная заготовка будет полностью ослаблена, нужные части материала на заготовке начнут удаляться. В то время ток и сопло будут контролировать поток плазменного газа, чтобы обеспечить наиболее точные разрезы и уменьшить деформацию продуктов.

Когда все будет готово, резак плазменного станка будет следовать инструкциям программы ЧПУ, чтобы перемещаться по поверхности заготовки с соответствующей скоростью и требуемым движением. После этого на заготовке будут сделаны нужные разрезы с оптимальной точностью и гладкой поверхностью, если это необходимо.

Плазменные станки с ЧПУ обеспечивают оптимальную точность конечных деталей. Кроме того, даже более толстые материалы можно обрабатывать, просто регулируя источник питания. Поэтому их можно использовать в различных приложениях. Кроме того, плазменные резаки позволяют снизить расходы на оборудование и эксплуатацию, что делает их высокоэффективными и выгодными.

Стоимость

Плазменные резаки с ЧПУ, особенно горелки, когда-то были довольно дорогими. По этой причине их обычно можно было найти только в профессиональных сварочных мастерских и в очень хорошо укомплектованных частных гаражах и магазинах. Однако современные плазменные горелки дешевеют и теперь находятся в пределах ценового диапазона многих любителей, который может составлять менее 300 долларов.

Старые устройства могут быть очень тяжелыми, но все еще портативными, в то время как некоторые новые устройства с инверторной технологией весят немного, но равны или превышают возможности старых устройств.

Для обеспечения безопасности тех, кто работает с плазменным резаком с ЧПУ, необходимы надлежащие средства защиты глаз и лицевые щитки для предотвращения повреждения глаз (т. е. дугового разряда глаз), а также повреждения от мусора.

Кожаные перчатки, фартук и куртка также рекомендуются для предотвращения ожогов искрами и горячим металлом. Очень важно работать в чистой зоне, свободной от легковоспламеняющихся жидкостей, материалов и газов. Искры и горячий металл от плазменного резака могут быстро вызвать пожар, если они не изолированы от легковоспламеняющихся предметов.

В определенных ситуациях плазменные резаки могут выбрасывать горячие искры на расстояние до 5 футов. Оператор машины обычно не замечает начавшегося пожара, потому что он находится за защитной маской. Примите меры предосторожности, чтобы убедиться, что ваша рабочая зона свободна от возгорания.

Примите меры предосторожности, чтобы убедиться, что ваша рабочая зона свободна от возгорания.

IMTS объединила производителей станков для плазменной резки с ЧПУ со всего мира на этой онлайн-платформе. Просмотрите и найдите вашего следующего поставщика вместе с нами.

Если у вас возникнут какие-либо трудности, пожалуйста, не стесняйтесь обращаться к нам.

Быстрая ссылка на поставщиков

Плазменный резак Часто задаваемые вопросы | Блог Westermans

Что такое плазменный резак?

Плазменный резак — один из самых интересных и мощных инструментов, разработанных в 20 веке. Используя основные принципы физики, плазменный резак дает почти волшебные результаты. Он используется для резки металла или вырезания нестандартных форм и отверстий из толстого и листового металла, лент, болтов и труб. Когда-то промышленное оборудование, теперь оно используется творческими художниками и любителями, поэтому любой человек, от верфи до скульптора, может использовать плазменный резак.

Как работает плазменный резак с ЧПУ?

Система плазменной резки с ЧПУ — это машина с плазменным резаком, которая может перемещать этот факел по траектории, заданной компьютером. Термин ЧПУ относится к Компьютерное числовое управление , что означает, что компьютер используется для управления движением машин на основе числовых кодов в программе. Плазменный резак с ЧПУ необходим для получения точных и качественных резов для большинства проектов по изготовлению металлов.

Механизированный плазменный резак обычно прямой и держится на столе для резки профилей по сравнению с ручным резаком. Плазменная резка с ЧПУ включает резку электропроводящих материалов с использованием ускоренной струи горячей плазмы, направленной прямо на разрезаемый материал; стали, алюминия, латуни и меди.

Плазменные резаки с ЧПУ сильно различаются по размеру, цене и функциональности. Машины отличаются высокой точностью и скоростью резки, разрезают металлы со скоростью до 500 дюймов в минуту . Для плазменной резки требуется плазменный газ и вспомогательный газ, и они различаются в зависимости от разрезаемого материала.

Для плазменной резки требуется плазменный газ и вспомогательный газ, и они различаются в зависимости от разрезаемого материала.

В отличие от многих любительских систем ЧПУ, плазменной резке требуется много места в хорошо проветриваемом помещении для безопасной эксплуатации .

Что можно сделать с помощью плазменного резака?

Основной целью является резка металла плазменным резаком. Они используются в основном в производственных цехах, а также при ремонте автомобилей , промышленной конструкционной стали и строительных компаниях, использующих плазменные резаки в крупномасштабных проектах для резки и изготовления огромных балок или изделий из листового металла. Слесари используют плазменные резаки для вскрытия сейфов и хранилищ , когда клиенты заблокированы, а торговцы металлоломом используют плазму для операций по разборке. Многие мастера, художники и слесари используют ручные резаки для создания уникальных произведений искусства, которые никогда не были бы возможны с помощью обычных инструментов для обработки металла. Этот единственный инструмент дает операторам плазменной резки возможность выполнять резку со скосом, сверление точных отверстий и резку практически любым способом, который они могут себе представить.

Этот единственный инструмент дает операторам плазменной резки возможность выполнять резку со скосом, сверление точных отверстий и резку практически любым способом, который они могут себе представить.

Как работает плазменный резак?

Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через суженное отверстие. Газ проходит через ограниченное отверстие (сопло), заставляя его протискиваться с высокой скоростью. Именно этот высокоскоростной газ прорезает металл .

Нужен ли плазменной резке сжатый воздух?

Сжатый воздух является наиболее часто используемым газом для плазменной резки с низким током. отлично подходит для резки более тонких материалов толщиной от калибра до 2,5 см . Сжатый воздух часто называют воздухом из цеха, и некоторые плазменные резаки имеют встроенный компрессор.

Сколько воздуха требуется для плазменной резки?

Это зависит от того, какой материал, какой толщины вы режете и какой у вас плазменный резак. Однако все производители плазменных систем включают требования к минимальному расходу воздуха и давлению в инструкции по эксплуатации. Эти требования различаются между системами, но, например, для Hypertherm Powermax 45 требуется 6 кубических футов в минуту (куб. футов в минуту) при 90 фунтов/кв.

Однако все производители плазменных систем включают требования к минимальному расходу воздуха и давлению в инструкции по эксплуатации. Эти требования различаются между системами, но, например, для Hypertherm Powermax 45 требуется 6 кубических футов в минуту (куб. футов в минуту) при 90 фунтов/кв.

Использует ли плазменный резак газ?

Да, плазменная резка использует либо один газ, либо смесь газов. Газ может быть цеховым воздухом, азотом, аргоном, кислородом или смесью . Электрическая дуга возникает через газ, проходящий через суженное отверстие.

Какой газ нужен для плазменной резки?

Многие производители выбирают плазменные системы с возможностью «двойного газа» или «мультигаза» . Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы деталей, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа.

Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа.

Что может разрезать плазменный резак?

Плазменный резак может резать электропроводящие материалы.

Тремя наиболее распространенными материалами являются низкоуглеродистая сталь, нержавеющая сталь и алюминий , но он может прорезать медь, латунь и любой другой проводящий металл.

Можно ли резать чугун плазменным резаком?

Плазма хорошо работает практически со всем, что проводит электричество, и, безусловно, может резать чугун, а также сталь, медь и другой проводящий металл.

Можно ли резать алюминий плазменным резаком?

Отлично режет алюминий. Просто необработанные кромки после плазменной резки не идеальны для сварки из-за оксидов. Вам также придется тщательно выбирать газ.

Можно ли использовать плазменный резак для алюминия?

Если вы хотите резать алюминий с помощью плазменного резака, убедитесь, что вы используете азот или смесь с кислородом, так как это улучшит качество резки и продлит срок службы ваших деталей. При правильном подборе газов можно получить очень хорошую кромку на алюминии с плазмой. Основной проблемой является окисление, но достижения в области технологий означают, что плазменный резак определенно сможет разрезать алюминий, но это стоит обратиться за советом по тонкой настройке процесса .

При правильном подборе газов можно получить очень хорошую кромку на алюминии с плазмой. Основной проблемой является окисление, но достижения в области технологий означают, что плазменный резак определенно сможет разрезать алюминий, но это стоит обратиться за советом по тонкой настройке процесса .

Можно ли сваривать плазменным резаком?

Есть несколько многофункциональных плазменных резаков, с которыми вы также можете сваривать MMA и TIG. Часто называется 3 в 1. Они не одобряются профессиональной мастерской, и их следует учитывать только при очень редком использовании. Гораздо лучше покупать отдельные системы.

Какой толщины можно резать плазменным резаком?

Как только вы начнете вникать в мельчайшие детали функций плазменной резки, максимальная толщина резки станет первой характеристикой, которую вы захотите проверить. Это идеальный верхний предел толщины металла, при котором вы можете удобно резать, сохраняя при этом гладкие линии. Максимальная толщина, которую может разрезать плазменный резак, составляет 150 мм. Вы, вероятно, использовали бы стол для плазменной резки с ЧПУ с механизированными горелками для резки толстого стального листа толщиной 6 дюймов.

Максимальная толщина, которую может разрезать плазменный резак, составляет 150 мм. Вы, вероятно, использовали бы стол для плазменной резки с ЧПУ с механизированными горелками для резки толстого стального листа толщиной 6 дюймов.

Насколько горяч плазменный резак?

Температура плазмы превышает 20 000°C , а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Насколько горячо пламя плазменной резки?

Достаточно горячий, чтобы пальцы исчезли. Интенсивное тепло плазменного резака может достигать 20 000 градусов по Цельсию, что составляет 45 000 градусов по Фаренгейту. Со скоростью, которая может приближаться к скорости звука, это потенциально опасная машина.

Как долго служат наконечники плазменной резки?

Трудно точно сказать, когда вам нужно будет заменить сопло и электрод, так как это зависит от многих факторов, включая скорость резки, толщину заготовки и силу тока. Тем не менее, рекомендуется заменять сопло и электрод одновременно (в зависимости от того, что изнашивается раньше), так как это вернет вам оптимальную производительность резки, а не использование нового электрода с изношенным и непостоянным соплом.

Тем не менее, рекомендуется заменять сопло и электрод одновременно (в зависимости от того, что изнашивается раньше), так как это вернет вам оптимальную производительность резки, а не использование нового электрода с изношенным и непостоянным соплом.

Можно ли получить вспышку от плазменного резака?

Дуга плазменной резки, как и любая электрическая дуга, испускает широкий спектр электромагнитного излучения, который простирается от инфракрасного света (ИК) через видимый спектр и до ультрафиолетового (УФ) диапазона. Дуги плазменной резки также могут быть очень интенсивными, поскольку ток дуги обычно составляет от 100 до 800 ампер. Излишне говорить, что взгляд на дугу такой интенсивности может легко вызвать повреждение глаз, в том числе необратимое повреждение, ведущее к слепоте.

Westermans имеет почти 60-летний опыт поставки качественных новых и бывших в употреблении плазменных резаков для продажи в Великобритании и за рубежом. Мы предлагаем новые, бывшие в употреблении и отремонтированные системы плазменной резки, плазменные станки для резки профилей и листовые станки с ЧПУ на складе.