Принцип работы резак плазменный: Плазменная резка металла: принцип работы плазмореза

Содержание

вид и устройство плазмотрона, принцип работы резака и советы по выбору

Первые плазменные станки были изобретены в 50-х годах XX века. Оборудование было громоздким и дорогостоящим, использовалось оно только в некоторых отраслях промышленности. Но уже к концу двадцатого столетия плазменная резка металла стала доступной, и спрос на неё вырос.

Сегодня этот вид резки занимает одно из лидирующих мест в металлообрабатывающей отрасли. Оборудование, применяемое в технологии плазменной резки металла, постоянно модернизируется, становясь всё более практичным и удобным.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

- разделительная;

- поверхностная.

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

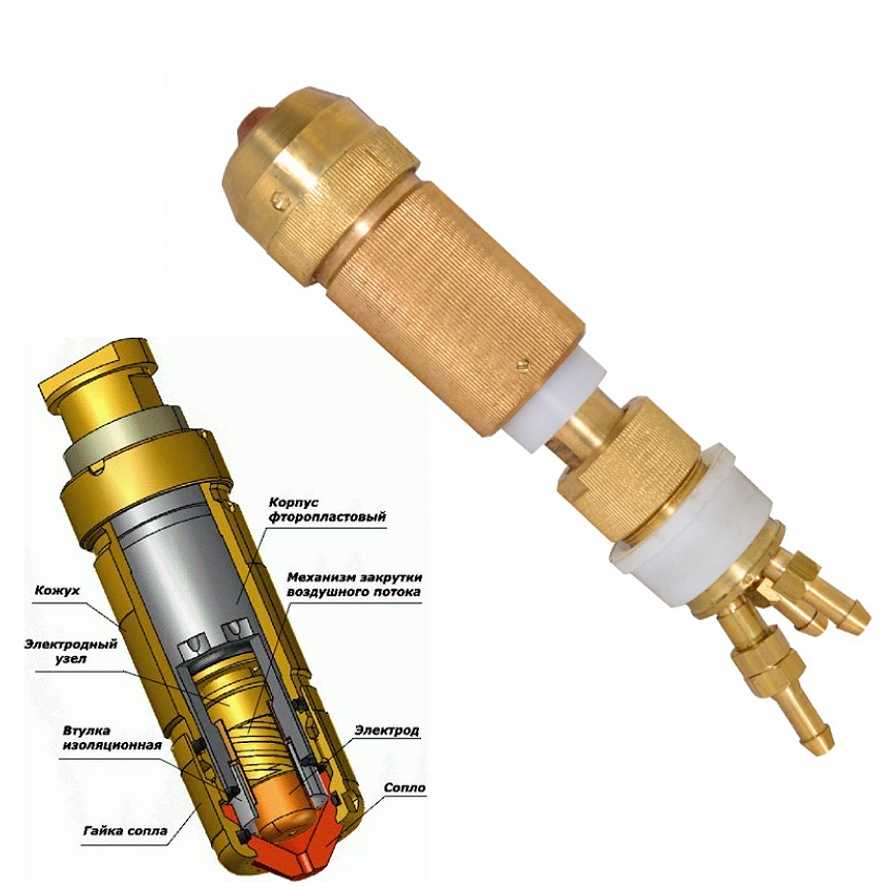

Элементы прибора

Устройство плазмотрона представлено таким образом, чтобы обеспечивать резку металлов, относящихся к классу тугоплавких. Электрод (катод) имеет специальную циркониевую или гафниевую вставку. Использование указанных металлов при высоких температурах позволяет добиться эффекта выбивания электронов с их поверхности (термоэлектронная эмиссия).

Технология плазменной резки металла

Для резки металлов используются различные технологии и оборудование, которые различаются между собой: перечнем обрабатываемых материалов, скоростью резки, максимальной толщиной разрезаемой детали, возможными линиями реза – прямолинейными, криволинейными, сложной конфигурации. Один из самых современных методов: резка плазмой – потоком высокотемпературного ионизированного газа.

Один из самых современных методов: резка плазмой – потоком высокотемпературного ионизированного газа.

Оборудование для плазменной резки

Технология плазменной резки осуществляется при помощи плазмореза, состоящего из нескольких компонентов.

Источник электропитания

Его функции выполняет трансформатор, устойчивый к скачкам напряжения в централизованной сети и позволяющий резать материалы значительной толщины, или инвертор. Существенный минус инвертора – небольшая глубина реза. Его плюсы – точность параметров выходного напряжения, стабильное горение дуги, высокий КПД, небольшие габариты и масса, что позволяет использовать аппарат в стесненных условиях.

Плазмотрон

Основной узел плазмореза – плазменный резак, с помощью которого осуществляется прямой или криволинейный, сквозной или поверхностный рез.

Компрессор

Компрессор обеспечивает тангенциальную подачу сжатого воздуха, который способствует размещению катодного пятна дуги точно по центру электрода.

Принцип работы оборудования для плазменной резки металла

Плазма представляет поток ионизированного газа, нагреваемого до температуры в несколько тысяч градусов. Основные этапы плазменной резки:

- После включения аппарата в работу образуется промежуточная дуга.

- В камеру плазмотрона, в которой уже присутствует промежуточная дуга, от компрессора подается сжатая газовая струя.

- Сжатый воздух нагревается до температур, при которых происходит его ионизация. В качестве плазмообразующего газа, помимо воздуха, могут использоваться – чистый кислород, водород, азот, аргон.

- В выходном отверстии скорость плазменной струи значительно увеличивается.

- Узконаправленная плазменная струя проплавляет материал точно по линии реза, незначительно нагревая близ расположенные области.

Резка осуществляется одним из способов:

- Рез косвенного действия (плазменная). Технология предназначена для работы с материалами с низкой электропроводностью или диэлектриками.

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом.

Заготовка в электроцепи не участвует. Дуга создается между наконечником резака и электродом. - Рез прямого действия (плазменно-дуговая). Такой вариант подходит только для материалов с хорошими токопроводящими характеристиками. Дуга образуется между металлом и электродом. Плазменно-дуговая обработка позволяет осуществлять прямые и криволинейные резы, изготавливать отверстия или проемы, обрабатывать кромки поковок, резать трубы и фасонный прокат, обрабатывать литые заготовки.

Типы оборудования по мобильности – ручное, портальное, переносное.

Виды технологий плазменной резки в зависимости от среды

Обработка плазмой может осуществляться в следующих средах:

- атмосферного воздуха;

- защитного газа – аргона или водорода, который предотвращает влияние окружающей среды и повышает качество реза;

- воды, которая выполняет функции защитного газа и, одновременно, охлаждает компоненты резака.

Преимущества этого способа резки: возможность обрабатывать тугоплавкие и другие сложные в резке металлы, высокая скорость процесса, возможность осуществлять резы любой формы, хорошее качество реза, экологическая безопасность технологии.

Плазменная резка, наука имеет значение

Любой, кто работает в производственном цеху или на станках, каждый день сталкивается с непрерывным потоком науки и техники. Скорости, подачи, расчеты и реакции — вы должны быть готовы с ответом, когда придет вопрос.

Это не значит, что все легко понять. Некоторые процессы были упрощены до нажатия кнопки. И, таким образом, один из самых важных вопросов — каков правильный процесс для проекта резки? — может поставить в тупик даже самых информированных операторов.

В случае такого базового, но важного процесса, как резка металла, существуют различные варианты, конкурирующие за инвестиции производителей. Компания Kerf Developments Ltd. предлагает полный спектр технологий резки — профильную резку, газокислородную резку, гидроабразивную резку и плазменную резку с высоким разрешением — предложила руководство по плазменной резке, справедливо чувствуя, что эта технология, вероятно, находится за пределами непосредственного понимания многих потенциальных пользователей.

Он начинается с режущего газа — азота, кислорода, аргона или даже чистого воздуха. Когда газ нагревается до чрезвычайно высоких температур, электроны в молекулах газа отрываются от ядра, превращая газ в плазму.

Плазменный резак направляет этот газ через миниатюрное отверстие, которое посылает электрическую дугу через газовый поток. Это нагревает газ до точки, в которой он превращается в плазму: электроны сталкиваются и высвобождают энергию, таким образом создавая очень большое количество тепла и огромную режущую способность.

Плазменная резка может использоваться для резки твердых металлов, таких как сталь, как с помощью плазменной горелки. При плазменной резке инертные газы, а также сжатый воздух продуваются при очень высоких скоростях и температурах. При нагревании газ переходит в плазменное состояние.

Это обычно называют четвертым состоянием вещества, потому что его свойства отличаются от твердых тел, жидкостей или газов. Чрезвычайно высокая температура плазмы делает ее эффективным средством для разрезания металлов. Он также движется со скоростью, достаточной для того, чтобы выдуть весь расплавленный металл из разреза.

Он также движется со скоростью, достаточной для того, чтобы выдуть весь расплавленный металл из разреза.

Двумя основными типами плазменных резаков являются ВЧ-контакт и пилотная дуга.

Резак контактного типа HF обычно используется в высоковольтных высокочастотных машинах. Он ионизирует воздух в головке горелки и инициирует дугу.

В плазменном резаке с пилотной дугой слабый ток используется для создания крошечной искры высокой интенсивности внутри резака. Это создает небольшую порцию плазмообразующего газа, которая образует электрический путь прямо до головки резака. Эта дуга может быть направлена на заготовку для процесса резки.

Плазменный резак является эффективным инструментом для резки тонкого и толстого металла, а также неметаллических материалов, благодаря своей точности и остроте реза. Эта функциональность делает их идеальными для резки угловых и криволинейных рисунков на металлических листах.

Обратите также внимание на то, что современные системы плазменной резки безопасны, гибки и энергоэффективны. Их производительность выше, и они также являются экологически чистыми.

Их производительность выше, и они также являются экологически чистыми.

Как правило, плазма рассеивается через горелку на заготовке. Некоторые плазменные резаки управляются ЧПУ, включая встроенные резаки и столы для резки. Компьютер и различные программные приложения управляют головкой резака и обеспечивают четкие и чистые разрезы. Как правило, эти фрезы используются для неметаллических материалов, а многоосевая резка — для более толстых металлов.

В качестве альтернативы резке плазменная строжка работает по аналогичной теории. Оборудование, которое используется в обоих этих методах, одинаково, однако для строжки требуется использование резака с другой конфигурацией, чтобы поддерживать большее расстояние между резаком и заготовкой. Плазменная строжка обычно выполняется при ремонтных и сварочных работах.

Также обратите внимание, что в процессе строжки образуются искры, поэтому операторы должны носить защитное снаряжение.

Плазменные резаки набирают популярность для широкого спектра промышленных операций резки. Это сделало их более доступными. Помимо промышленных задач, любители, любители DIY и профессиональные сварочные мастерские используют плазменные резаки для своих проектов. Последние модели легкие и удобные в использовании, по сравнению с предыдущим поколением плазменных резаков, которые были тяжелее и требовали более длительного времени резки, что ограничивало их привлекательность.

Это сделало их более доступными. Помимо промышленных задач, любители, любители DIY и профессиональные сварочные мастерские используют плазменные резаки для своих проектов. Последние модели легкие и удобные в использовании, по сравнению с предыдущим поколением плазменных резаков, которые были тяжелее и требовали более длительного времени резки, что ограничивало их привлекательность.

Это краткое изложение плазменной резки. Остальное ваше понимание будет получено из опыта.

Дэн Озтунк — консультант по электронной коммерции.

Как работают плазменные резаки?

Невероятная прочность металла сделала его идеальным материалом для изготовления многих вещей, от которых мы все зависим как в производстве, так и в нашей повседневной жизни. Однако его сила может также удвоиться как слабость, потому что его нелегко формовать, резать или манипулировать. Плазменные резаки призваны помочь в решении этой задачи.

Что такое плазменный резак?

Плазменный резак посылает электрическую дугу через газ, проходя через суженное отверстие. Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Совершенствование производственного процесса

Плазменные резаки необходимы в обрабатывающей промышленности, от строительных компаний и автомастерских до слесарей. По мере развития технологий менялись и дизайн, и возможности этого инструмента. Плазменные резаки и горелки обычно делятся на две категории: ручные и машинные.

Ручные резаки универсальны и часто портативны, что делает сварочные работы более удобными. Они обеспечивают высокую силу тока при резке, но обычно используются при обработке легких металлов для обрезки лишнего материала.

С другой стороны, механизированные плазменные резаки используются для крупномасштабных работ. Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Столы для резки с ЧПУ включают программное обеспечение, которое можно запрограммировать для выполнения сложных конструкций.

Газокислородная горелка, вариант

Машины для газокислородной резки также используются в механической обработке и производстве для резки твердых материалов. Эти машины работают с использованием пламени кислорода / топливного газа для предварительного нагрева стали до температуры воспламенения. Затем на металл направляется мощная струя кислорода, вызывая химическую реакцию с образованием оксида железа, также известного как шлак. Затем струя удаляет шлак из разреза.

Ручные резаки, также называемые газокислородными резаками, также используются для резки твердых материалов, таких как металл, и используются чаще, чем режущие машины.