Принцип плазменной резки: Сторінку не знайдено

Содержание

принципы технологии, виды и области применения — Плазма СПб

Плазменная резка — вид обработки металла, при котором в качестве режущего инструмента выступает струя плазмы, ионизированного газа, который содержит свободные электроны и ионы разного заряда. Плазма образуется при нагреве газа до температуры в несколько тысяч градусов, его подаче с давлением в 6-8 атмосфер и взаимодействии с электродугой — за счет наличия свободных радикалов поток газа способен проводить электричество.

Простым языком: плазморез создает электрическую дугу и подает газ в рабочую зону — в результате формируется плазма, температура которой достигает нескольких тысяч градусов. Благодаря разгону газа под давлением происходит усиление электрической дуги, температура режущего элемента повышается в несколько раз, за счет чего раскрой материала даже с высоким показателем теплопроводности оперативен и не приводит к нагреву изделия и его деформации. Горячая плазма выпускается из сопла с высокой скоростью — около 1500 м/сек.

Принцип технологии плазменной резки

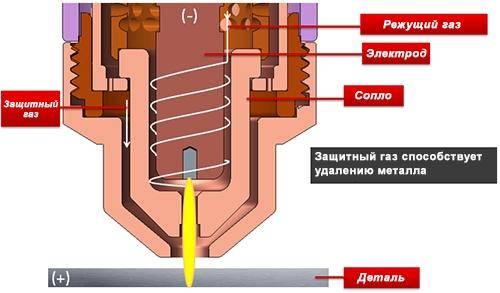

- За счет электрического тока в электроплазменном резаке формируется дуга между электродом и наконечником;

- Между наконечником и электродом подается газ (кислород, воздух, водород, азот, аргон), поток нагнетается компрессором, воздух закручивается и направляется специальными завихрителями;

- Рабочая дуга замыкается между электродом и обрабатываемой поверхностью (в роли катода и анода выступают резак и изделие соответственно), газ ионизируется, образуется поток плазмы — за счет высокой температуры и давления металл расплавляется в месте контакта, оплавленные частицы сдуваются потоком;

- В системе с двумя газами вместе с режущим подается защитный газ — он способствует лучшей фокусировке плазмы, улучшает качество реза и итоговый результат.

Какие газы используются в плазменной резке

Используемые для получения плазменной струи газы разделяются на активные и неактивные. Первые (воздух, кислород) используются в случае обработки заготовок из черного металла, вторые (азот, водород, аргон) — для резки цветных металлов и сплавов:

Первые (воздух, кислород) используются в случае обработки заготовок из черного металла, вторые (азот, водород, аргон) — для резки цветных металлов и сплавов:

- Воздушно-плазменная резка — самый бюджетный вариант плазменной обработки, имеет средние показатели скорости и качества резки, высокая чистота достигается при раскрое низколегированных и углеродистых сталей;

- Кислородная резка — применима в профессиональных системах. Плюсы — ровный гладкий рез без заусенцев за счет понижения вязкости расплава, высокая скорость, отсутствие тепловой деформации, 1-ый класс точности (без дополнительной обработки). Подходит для обработки металла средней толщины — от 40 до 100 мм;

- С использованием защитных газов — обработка на дорогостоящем оборудовании, которое позволяет производить обработку заготовок с толщиной до 50 мм с точностью лазерной резки.

Применение плазменной резки

Плазменная обработка применима для раскроя любых видов металла — цветных, черных, тугоплавких, высоко- и низкоуглеродистых сталей. Ее использование позволяет получать детали с формой любой сложности, обрабатывать листовой материал малой и средней толщины, а применение разных типов газа делает возможным раскрой металлопроката с разными параметрами:

Ее использование позволяет получать детали с формой любой сложности, обрабатывать листовой материал малой и средней толщины, а применение разных типов газа делает возможным раскрой металлопроката с разными параметрами:

- Сжатый воздух — обработка черных металлов, меди и алюминия — до 70 мм;

- Азот — резка листового титана, латуни — до 90 мм, сталей различного состава;

- Азотоводородная смесь — раскрой алюминия, меди и сплавов на их основе с максимальной толщиной заготовки до 100 мм;

- Азот + аргон — высоколегированные стали, черные металлы, медь, титан — до 50 мм;

- Аргон + водород — сплавы с основой из алюминия и меди, высоколегированные стали с толщиной более 100 мм.

Плазменная резка осуществляется с применением ручным станков, а также плазмотронов с ЧПУ. Данный способ раскроя активно используется в строительной промышленности, на предприятиях тяжелого машиностроения, в авиа- и автомобилестроении, на крупных металлообрабатывающих заводах и в небольших фирмах, специализирующихся на изготовлении металлических элементов декора.

Плазменная резка металла своими руками

Для принципа плазменной резки характерно использование электродов, способствующих возникновению электрической дуги. Так как образующаяся плазма достигает температуры до 30.000 градусов, происходит разделение обрабатываемого материала в нужный размер.

В большинстве случаев плазменная резка позволяет добиваться высоких скоростей обработки различных металлов, и традиционные механические методы в этом показателе значительно уступают.

Что такое плазменная резка

Процесс плазменной резки происходит с помощью плазменной струи или дуги. Если это второй вариант, то металл, который нужно разделить, выполняет роль элемента электрической цепи.

Основным элементом служит вольфрамовый электрод.

Выполняется плазменная резка металла своими руками с применением специального оборудования и электродов, при этом процесс должен производиться в атмосфере, так как работа в прочих средах требует дополнительных приспособлений и соблюдения определенных требований.

Если толщина листа составляет 2 мм или меньше, плазменная резка способна обеспечивать точность и качество, которое ни в чем не уступает работе лазерной установки. Достигается точность и параллельность и на более толстых металлических листах, но это зависит от оборудования, применяемого для плазменной резки. Режущим газом при выполнении плазменной резки является:

- Кислород,

- Азот,

- Воздух.

При втором варианте есть возможность снизить силу электрического тока и нагрузку на используемые электроды. Кроме того, при использовании азота как режущего газа, увеличивается срок эксплуатации электродов.

Применение воздуха не желательно, так как объемы азота на кромках увеличиваются, что негативно сказывается на качестве, и кроме того, срок эксплуатации оборудования и расходных материалов снижается.

Преимущества плазменной сварки

В чем же заключается принцип плазменной резки металла, и какие положительные стороны отмечают специалисты при использовании данного метода? Плазменная резка при серьезном оборудовании способна выполнять обработку:

- Черных металлов,

- Цветных металлов,

- Тугоплавких металлов.

Скоростные возможности плазменной резки существенно увеличиваются по сравнению с газовыми методами. Нужно только грамотно определить размеры и конфигурацию заготовки, которую необходимо получить, и с помощью плазменной резки вы получите желаемый результат.

Отклонения и погрешности полученной заготовки будут незначительными. Толщины, которые допускаются при плазменной резке, имеют диапазон от 0,5 миллиметров до 50 мм. Причем для плазменной резки подойдут и такие материалы, в которых отсутствует железо.

Уровень безопасности при плазменной резке значительно выше, чем при других известных способах обработки металлов резанием. С помощью плазменной резки:

- Режут металлические листы,

- Зачищают кромки,

- Обрабатывают профиля.

Даже лазерная резка уступает по некоторым возможностям плазменному аналогу, в частности, для плазменной резки используются листы с большими габаритами, что не всегда удобно при работе на лазерных установках, ограниченных по размерам и по толщине обрабатываемого материала. Металлические листы даже режутся под определенным углом, если используется плазменная резка.

Металлические листы даже режутся под определенным углом, если используется плазменная резка.

Эффективная газоплазменная резка металла

По экономическим показателям газоплазменная резка металла превосходит другие распространенные способы резки, поэтому находит применение на производственных предприятиях.

Использовать данный вариант резки экономически выгодно и скорость обработки увеличивается, что говорит в пользу плазменного оборудования.

Используется газопламенная резка металла и в других средах, кроме воздушной – под водой эффективно режутся алюминиевые листы и заготовки, а также легированные и низколегированные стали. В качестве оборудования используется специальный аппарат, который с помощью пламени, разогретого до высокой температуры, воздействует на металлическую поверхность. Данный аппарат используется для:

- электропроводных и неэлектропроводных тканей,

- зачистки огневой,

- отжига местного,

- закалки,

- сваривания черных и цветных металлов.

Применяется специальная программа для плазменной резки металла, позволяющая выполнять сложные сварочные и прочие виды работ, связанных с нагреванием металлических поверхностей.

Плазменный резак имеет преимущество еще и в том, что не оказывает температурного воздействия на большую площадь обрабатываемого материала, а только на участок резки.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Страница не найдена — RapidDirect

Страница не найдена — RapidDirect

Обработка с ЧПУ

Литье под давлением

Изготовление листового металла

Решение

Аэрокосмическая промышленность

Обеспечьте эффективное производство и более быстрое проектирование до поставки.

Автомобильный

Производите прецизионные детали, превосходящие отраслевые стандарты.

Автоматизация

Быстро создавайте и тестируйте продукты, чтобы вывести их на рынок.

Потребительские товары

Выводите новые доступные продукты на рынок быстрее.

Коммуникация

Возможность быстрее внедрять инновации, повышая производительность.

Электроника

Инновации в корпусах для мелкосерийного производства.

Новая энергия

Ускорьте инновации и развитие.

Медицинское оборудование

Создавайте прототипы и продукты, соответствующие требованиям медицинской безопасности.

Робототехника

Повысьте эффективность благодаря точному, быстрому и стабильному качеству деталей.

Полупроводник

Сокращение времени выхода на рынок за счет производства по требованию.

Обработка с ЧПУ для аэрокосмической промышленности

Чрезвычайно высокий уровень точности, необходимый в аэрокосмической промышленности, делает обработку с ЧПУ подходящим производственным процессом для этого сектора.

В этой статье представлено полное руководство по обработке в аэрокосмической отрасли и ее важности.

Блоги

Получите ценную информацию о производственных процессах.

Материалы

Выбирайте из более чем 50 металлов и пластиков для своего проекта.

База знаний

Технический документ, руководство по дизайну, материалы и отделка.

Поверхностная отделка

Различные варианты отделки улучшают внешний вид и функциональность детали.

Видео

Откройте для себя нашу библиотеку обучающих видео.

Электронная книга по обработке с ЧПУ

Если вы хотите производить высококачественные обработанные детали с гладким внешним видом, важно учитывать некоторые критические факторы, связанные с обработкой с ЧПУ.

Здесь мы собрали некоторую основную информацию и важные соображения, которые помогут вам достичь желаемых результатов.

О РапидДирект

Наше видение, миссия, история развития и преданная команда.

Отзывы

Реальные отзывы об опыте и мнениях о наших услугах.

Новости

Новости компании, обновления платформы, объявление о праздниках.

Наша платформа

Получите мгновенные котировки с нашей умной онлайн-платформой.

Наши возможности

Быстрое прототипирование и производство по требованию.

Гарантия качества

Поставлять качественные детали, которые соответствуют требованиям и превосходят ожидания.

Свяжитесь с нами

Онлайн-платформа котировок v3.0

Внимание! У нас есть интересные новости, чтобы поделиться с вами. Мы только что запустили новейшую онлайн-платформу версии 3.0!

Обновленная платформа может похвастаться свежим и интуитивно понятным дизайном, а также расширенными функциями, которые упрощают и ускоряют процесс ценообразования, такими как новый производственный процесс, оптимизированная сводная страница котировок и улучшенная страница оформления заказа.

К сожалению, страница, которую вы ищете, не существует

Перейти на домашнюю страницу

Услуги

Ресурсы

О нас

Связаться с нами

Подписаться

Фейсбук

Твиттер

YouTube

Линкедин

Copyright © 2023 Shenzhen Rapid Direct Co. , Ltd. Все права защищены.

, Ltd. Все права защищены.

Английский

Плазменная дуговая резка (PAC)

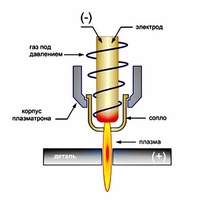

Плазменная дуговая резка работает на тех же основных принципах, что и плазменная дуговая сварка. Столб горячей ионизированной плазмы выходит из сужающего сопла с высокой скоростью и плавит основной металл. Затем он удаляет расплавленный металл для создания пропила.

В этой статье мы кратко рассмотрим различные компоненты оборудования для плазменной резки, такие как пульт управления, резак, выбор плазменного газа и защитного газа. Далее в статье кратко обсуждаются основные принципы работы PAC.

На рисунке 1 ниже показана основная терминология, связанная с плазменной дуговой горелкой.

Дуга, создаваемая электродом, сужается при прохождении через отверстие. Когда дроссельный газ вступает в контакт с дугой, он быстро нагревается до высокой температуры. В результате он расширяется до большего объема. Проходя через сужающее сопло, он ускоряется. Это называется плазменным газом.

Температура и скорость плазмообразующего газа зависят от давления газа на входе, тока, подводимого к электроду, формы и диаметра сужающего сопла. Эти переменные должны соответствовать требованиям приложения.

Оборудование

Резак

Элементы управления

Источники питания

Выбор газа

Принципы работы

Двухпоточная плазменная резка

Плазменная резка с водяным экраном

Плазменная резка с впрыском воды

Другие аспекты оборудования для плазменной дуговой резки

Приложения

Смотрите также:

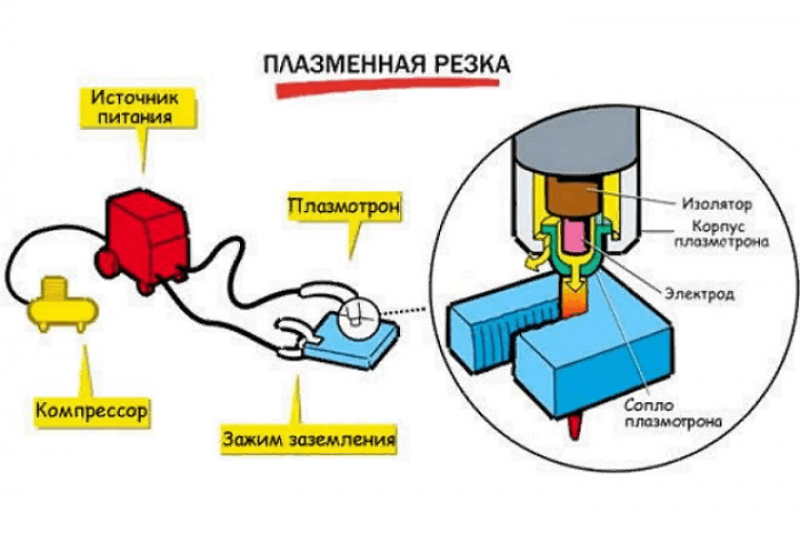

Оборудование

Оборудование для плазменной резки аналогично оборудованию для плазменной сварки. Он состоит из сварочной горелки, режущего газа, источника питания, системы управления и подачи охлаждающей воды. Плазменно-дуговая резка может производиться как ручным способом, так и механическим.

Плазменно-дуговая резка может производиться как ручным способом, так и механическим.

Резак

Резак состоит из электрододержателя. Функция держателя заключается в центральном расположении электрода по отношению к сужающему соплу. Электрод в этом процессе является неплавящимся.

Во время резки достигаются очень высокие температуры. Следовательно, электрод и горелку необходимо охлаждать с помощью подачи охлаждающей воды, циркулирующей через горелку.

Плазмообразующий газ вводится в верхней части горелки и течет в кольцевом пространстве между электродом и сужающим соплом. Когда газ вступает в контакт с дугой, он принимает форму плазмы, которая выполняет работу по резке.

Сужающее сопло имеет различные диаметры для различных горелок и для различных применений. Диаметр отверстия зависит от тока, подаваемого на электрод. Для более высокого тока необходим больший диаметр отверстия.

Конструкция сопла может быть однопортовой или многоканальной, в зависимости от разрезаемого металла. Сопло многоходового типа имеет параллельные порты для подачи защитного газа в дополнение к основному жиклеру. Многопортовые насадки обеспечивают более высокое качество резки, чем однопортовые.

Сопло многоходового типа имеет параллельные порты для подачи защитного газа в дополнение к основному жиклеру. Многопортовые насадки обеспечивают более высокое качество резки, чем однопортовые.

Элементы управления

Пульт управления для плазменно-дуговой резки имеет необходимые элементы управления для включения и выключения подачи газа и охлаждающей воды. Предусмотрено реле протока воды для отключения работы, если подача охлаждающей воды падает ниже определенного уровня.

Кроме того, имеются расходомеры, которые измеряют скорость потока различных режущих газов через горелку.

Когда резка выполняется с высоким напряжением питания, консоль управления также содержит функции программирования для регулирования сильного и слабого тока, а также для управления скоростью потока дроссельного газа.

Источники питания

Напряжение холостого хода источников питания, используемых для плазменной резки, обычно варьируется от 120 до 400 вольт. Как правило, для PAC используются источники питания постоянного тока, которые создают падающую кривую C-V.

Мощность источника питания должна соответствовать толщине и типу основного металла, который необходимо разрезать, скорости перемещения при резке и конструкции резака.

При большой толщине основного металла следует использовать источник питания с высоким напряжением холостого хода. Для резки металла толщиной 2 дюйма источник питания должен иметь напряжение OCV 400 вольт. Для резки более тонких металлов будет достаточно источника питания с OCV от 10 до 200 вольт.

Некоторые источники питания, хотя и не все, даже имеют переключатель для увеличения или уменьшения напряжения холостого хода по желанию оператора.

Ток, подаваемый источниками питания для PAC, составляет от 70 до 1000 ампер. Выбор источника питания в этом отношении зависит от толщины разрезаемого основного металла, типа основного металла и скорости резки.

Выбор газа

Выбор газа для резки зависит от типа обрабатываемого основного металла. Режущий газ также определяет качество резки, поэтому выбор газа также зависит от требований к чистовой обработке.

Цветные металлы обычно режут с использованием азота, или смеси азота с водородом, или смесей аргона с водородом в качестве режущего газа. Если требуется разрезать титан или цирконий, выбор газа ограничивается аргоном. Это потому, что это очень активные металлы; использование реактивного газа может привести к охрупчиванию, поэтому подойдет только инертный газ.

Когда необходимо резать углеродистую или низколегированную сталь, используется сжатый воздух (содержащий 80% азота и 20% кислорода по объему). В некоторых системах в качестве режущего газа используется азот. Однако кислород вводится в плазму позже по потоку. Это помогает избежать контакта электрода с кислородом, тем самым предотвращая его окисление и тем самым продлевая срок его службы.

Если требуется высокое качество резки, в качестве плазмообразующего газа используется аргон-водород, а в качестве защитного газа — азот.

Для резки некоторых цветных металлов в качестве режущего газа используется азот, а в качестве защитного газа используется диоксид углерода.

Принцип работы

На следующем рисунке показаны основные компоненты схемы плазменно-дуговой резки.

При плазменной резке используется постоянный ток, при этом электрод подключается к отрицательной клемме, а заготовка – к положительной клемме (полярность DCEN). Горячий ионизированный столб плазмы вылетает из сужающего сопла с большой скоростью. В режиме переносной дуги дуга зажигается между электродом, размещенным внутри сопла, и заготовкой.

Однако дуга возможна благодаря вспомогательной дуге, которая сначала зажигается между электродом и сужающим соплом. Сопло подключается к клемме заземления, а вспомогательная дуга инициируется высокочастотным генератором, подключенным к электроду. Эта дуга поддерживается некоторое время, пока газ не продует отверстие и не установит путь с низким сопротивлением для зажигания дуги между электродом и заготовкой.

При зажигании основной дуги система управляет размыканием реле вспомогательной дуги, чтобы избежать ненужного нагрева сужающего сопла.

Во время операции плазменно-дуговой резки возникают очень высокие температуры порядка от 18000°F до 25000°F (от 10000°C до 14000°C). Следовательно, в сопле должна циркулировать активная подача охлаждающей воды. Насадка изготовлена из медного сплава. Это обеспечивает быстрое охлаждение.

Последние разработки в области плазменно-дуговой резки позволяют использовать несколько вариантов процесса для различных областей применения. Некоторые варианты обсуждаются ниже:

Двухпоточная плазменная резка

В этом варианте вокруг плазмы создается слой защитного газа. Этот газ подается через сопло защитного газа, которое находится снаружи сужающего сопла.

Газ, подаваемый через отверстие сужающего сопла, обычно представляет собой азот. Выбор вторичного защитного газа зависит от разрезаемого материала. Для алюминия это смесь аргона и водорода, а для мягких сталей и нержавеющей стали можно использовать углекислый газ.

Использование вторичного защитного газа позволяет использовать несколько более высокие скорости для низкоуглеродистой стали. Однако для некоторых металлов качество реза не на должном уровне.

Однако для некоторых металлов качество реза не на должном уровне.

Плазменная резка с водяной защитой

Этот вариант аналогичен описанной выше двухпоточной плазменной дуговой резке, за исключением того, что вместо защитного газа используется вода. Это продлевает срок службы сопла, однако резкость и скорость реза не сильно улучшаются.

Плазменная резка с впрыском воды

В этом варианте плазменно-дуговой резки симметричная струя воды попадает одновременно с основной дугой вокруг сужающего сопла. Водяной покров обеспечивает защиту плазмы от атмосферных газов и дополнительно сужает поток плазмы.

Конец сопла за водяной пленкой выполнен из керамического материала, чтобы не возникала двойная дуга.

Эта сжатая водой плазма создает узкий четко очерченный разрез. Можно использовать более высокие скорости, чем при обычной плазменной дуговой резке.

Когда дроссельный газ и защитная вода вводятся по касательной, плазмообразующий газ, выходящий из сопла, имеет вихревое движение. Это дает острый угол на одной из частей и скос на другой части. Этот тип поведения иногда выгоден, когда требуется скос на одной из частей.

Это дает острый угол на одной из частей и скос на другой части. Этот тип поведения иногда выгоден, когда требуется скос на одной из частей.

Когда требуется большой ток, резак устанавливается на тележке с механическим приводом, а не в руке. Когда используются большие токи, брызги воды, окружающие плазму, выполняют функцию уменьшения дыма и шума, исходящих от операции резки.

Иногда также используются рабочие столы, в которых вода контактирует с нижней частью металлического изделия. Вода на нижней стороне уменьшает дым и шум.

Другие аспекты оборудования для плазменной резки

Плазменная дуговая резка может использоваться для резки металлов во всех положениях. Горелка, используемая в процессе, как описано в предыдущих параграфах, имеет не ту же конструкцию, что и горелка для плазменной дуговой сварки, а другую конструкцию. PAC также можно использовать для прокалывания отверстий и строгания металла.

Металлы, которые обычно режут с помощью плазменно-дуговой резки, — это алюминий и нержавеющая сталь, хотя их также можно использовать для резки медных сплавов, углеродистой стали и никелевых сплавов.

Пульт управления оснащен специальными регуляторами для регулирования расхода плазмообразующего газа и расхода защитного газа. Реле протока воды предназначено для контроля уровня охлаждающей воды в циркуляции. Если уровень падает ниже определенного уровня, переключатель отключает операцию.

В автоматическом режиме горелка PAC устанавливается внутри автоматической машины газовой резки, которая направляет движение горелки.

При режущем действии образуется большое количество газов. Поэтому работы по резке следует выполнять в помещении с достаточной вентиляцией. Кроме того, во время резки возникает много шума. Следовательно, следует носить средства защиты органов слуха, особенно при работе с оборудованием, потребляющим большую электрическую мощность.

Оператор резки должен носить защитные наушники. Также необходимо носить обычную защитную одежду, чтобы защитить оператора от искр. Другие средства индивидуальной защиты, такие как каска, перчатки, также необходимы для обеспечения безопасности.