Принцип работы плазмотрона: Плазмотрон и принцип его работы

Содержание

Плазмотрон на воде: принцип работы, виды преимущества

Плазмотрон на воде – плазмогенерирующее устройство, конструкцией которого предусмотрено водяное охлаждение вместо обычного воздушного. Предназначено для воздушно-плазменной резки металлов разных марок и толщин. Изделия этого типа производятся в разных климатических исполнениях, могут работать при любых температурах окружающей среды.

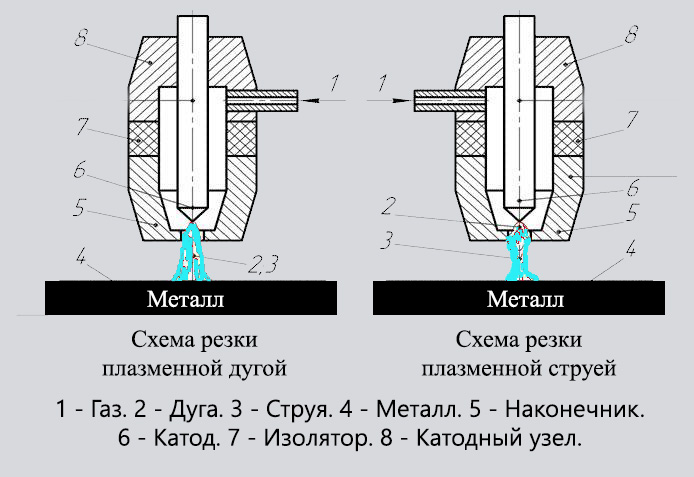

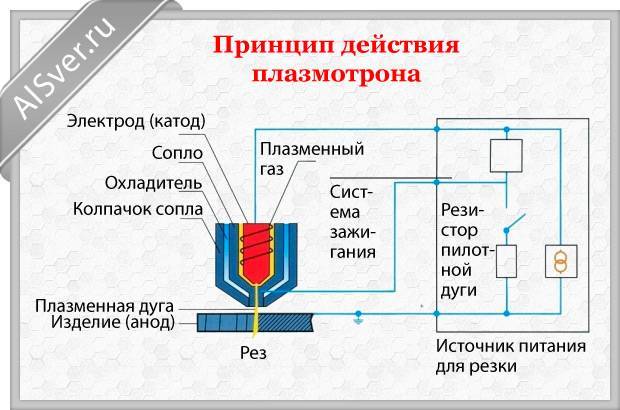

Принцип действия

Плазморез с водяным охлаждением используется в аппаратах воздушно-плазменной резки. Служит для преобразования электрического тока в плазму, имеет сложную конструкцию с множеством конструктивных элементов.

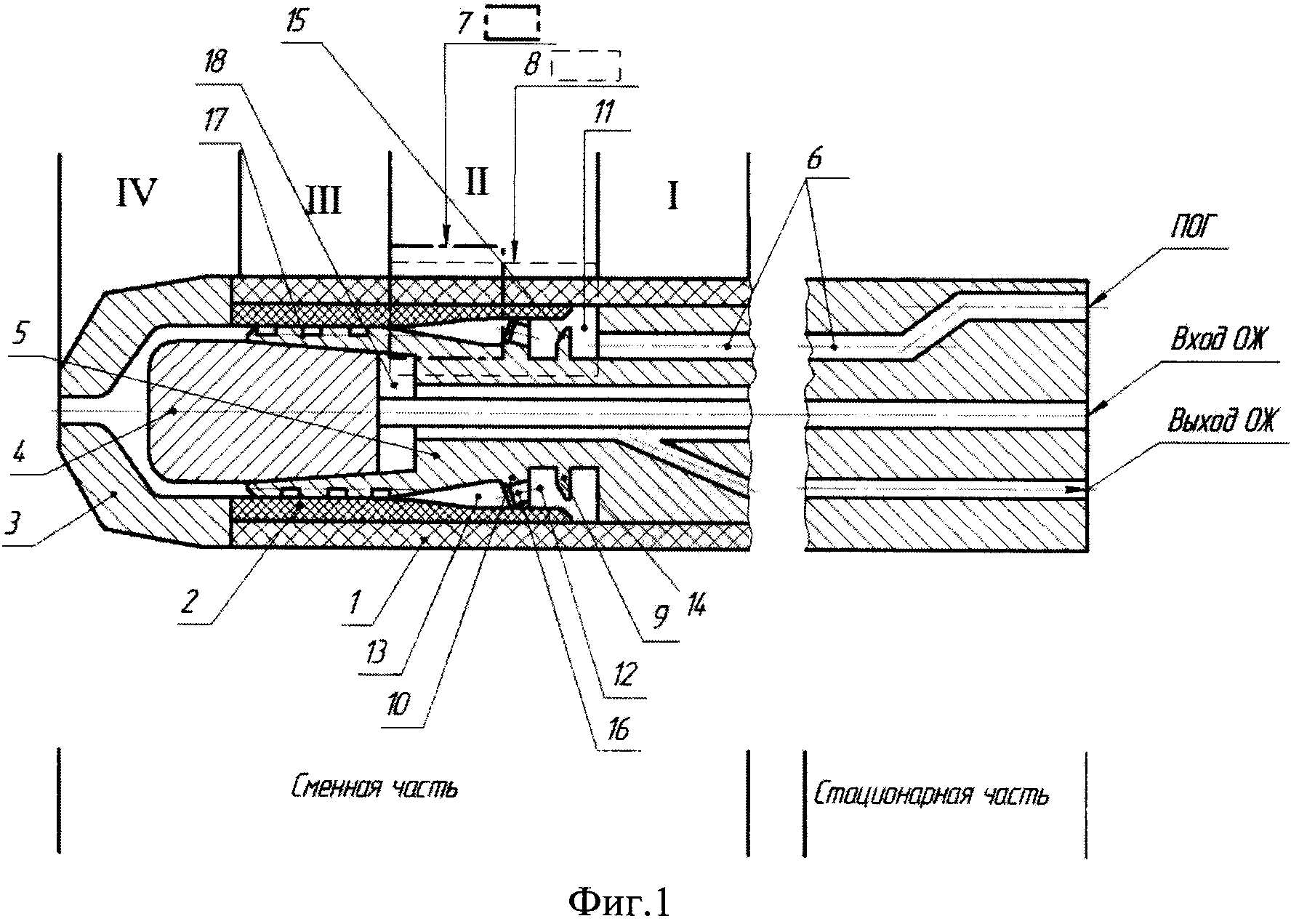

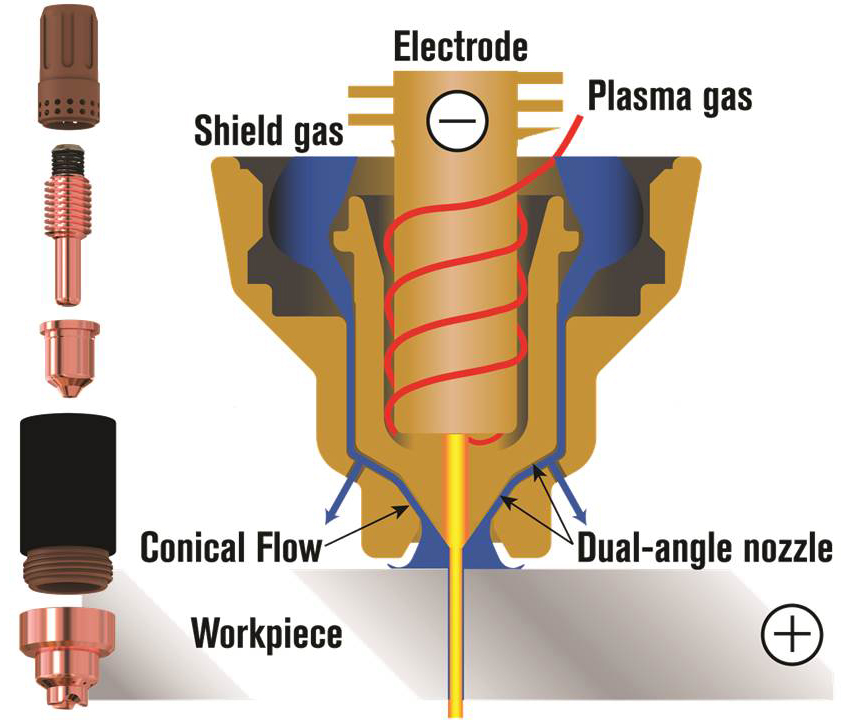

Конструктивно плазмотрон состоит из таких элементов:

- Электрод (он же катод) со вставкой из тугоплавкого металла (обычно из циркония либо гафния).

- Сопло для формирования плазменной струи, которое обычно изолируется от электрода.

- Завихритель – специальный механизм для закрутки потока плазмообразующего газа.

- Камеры для подачи газа, циркуляции охлаждающей воды по устройству.

- Изоляционная втулка для изоляции сопла от катода.

- Фторопластовый корпус, кожух.

Рисунок 1. Конструктивная схема стандартного плазмотрона

Катод и сопло считаются расходными материалами, износ которых обычно происходит с одинаковой интенсивностью. Изнашиваются они относительно быстро – при резке металлопроката толщиной до 10 мм одного комплекта, как правило, хватает на полную 8-часовую рабочую смену. Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Фото 2. Внешний вид катода

Фото3. Внешний вид сопла

Принцип действия водяного плазмотрона основан на ионизации плазмообразующего газа в разрядной камере с последующим выносом сформированной плазменной дуги на поверхность разрезаемого металла. Сам процесс начинается с поджига пилотной дуги, которая образуется между катодом и соплом за счет подачи повышенного напряжения. Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Рисунок 4. Электрод и сопло в процессе резания плазменной дугой

Струя направленного воздействия мгновенно нагревает прокат до температуры плавления и выдувает расплавленный металл из зоны реза. Для вырезания детали с определенными размерами плазмотрон перемещается по соответствующему контуру. При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

Фото 5. Процесс плазменного раскроя листового металла

Особенности плазмотрона на воде

Плазмотрон – устройство, которое подвержено большим тепловым нагрузкам. Правильная работа системы охлаждения водяного плазмореза обеспечивает более продолжительный эксплуатационный ресурс расходников, предотвращает нагрев и расплавление основных элементов аппарата.

К основным источникам тепла в конструкции плазмотрона относятся электрод и силовые кабели в шланг-пакете. С поверхностью катода соединяется плазменная дуга, что приводит к воздействию большого количества энергии на маленькую металлическую деталь. Поэтому электрод непрерывно охлаждается – по его задней стороне постоянно циркулирует охлаждающая жидкость.

Силовые кабели в шланг-пакете имеют небольшое сечение относительно проходящего по ним тока, поэтому выделяют большое количество тепла. Во избежание их перегрева и оплавления изоляции по шланг-пакету тоже циркулирует охлаждающая жидкость.

Рисунок 6. Принципиальная схема водяного охлаждения плазмотрона

Принцип охлаждения плазмореза:

- Охладитель внутри устройства изначально контактирует с электродом. В нем предусмотрено небольшое отверстие для потока жидкости, что обеспечивает высокую скорость ее протекания по задней стенке и эффективное отведение тепла.

- Затем охлаждающая жидкость направляется в корпус плазмотрона, а оттуда через другой канал к соплу.

- После этого хладагент возвращается по шланг-пакету в охлаждающее устройство.

Отличия от ближайших аналогов

Система охлаждения предусмотрена в каждом аппарате плазменной резки. Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Плазмотроны с водяной автономной системой охлаждения теплонагруженных узлов рассчитаны на более высокую мощность и повышенную интенсивность эксплуатации. При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

Устройства со смешанной системой охлаждения плазмообразующего сопла и катода меньше и легче, проще в конструктивном исполнении. Но при этом охлаждаемые узлы имеют меньший эксплуатационный ресурс из-за электрохимической эрозии. Также при работе такими плазмотронами увеличивается вероятность двойного дугообразования.

Виды плазменных устройств

Плазморез водяной для плазменной резки выпускается разных типов по конструктивному исполнению и техническим характеристикам. Поэтому выбирать устройство нужно с учетом толщины разрезаемого материала и максимальных рабочих параметров источника питания, от которого будет работать плазмотрон.

Фото 7. Процесс разделительного резания водяным плазморезом

Обычно плазморезы с водяным охлаждением используют в комплекте с источниками питания, рабочий ток которых превышает 100 А. К таким относятся профессиональные модели, рассчитанные на длительную непрерывную работу в производственных условиях.

В конструкции стандартных плазмотронов для ручной и механизированной резки, где рабочий ток не превышает 100 А, предусмотрена воздушная система охлаждения. При таких рабочих параметрах выделяется меньшее количество тепла, поэтому для устройства достаточно обычного воздушного охлаждения.

Фото 8. Процесс ручного плазменного раскроя листового металлопроката

Классификация плазмотронов по назначению:

- Для ручной резки – поставляется в сборе с кабель-шланговым пакетом, внутри которого находятся силовые кабели для подключения к источнику питания и трубки для циркуляции охлаждающей жидкости.

Фото 9. Внешний вид устройства для ручного плазменного резания.

- Для автоматического раскроя – устанавливаются на специальных механизмах поперечного перемещения в конструкции промышленного оборудования.

Фото 10. Плазморез, установленный на портальной установке плазменной резки

На автоматизированных линиях плазменной резки с ЧПУ плазмотрон устанавливается на специальный портальный узел, обеспечивающий перемещение рабочей головки в поперечном и продольном направлении. Конструкцией ручных плазмотронов не предусмотрена возможность стационарного крепления – в процессе работ резчик удерживает устройство в руках.

Для каких работ подходит

Плазмотроны с водяной системой охлаждения предназначены для разделительного резания металлопроката разных марок и толщин, а также цветных металлов и их сплавов. Их используют как для прямолинейного, так и для фигурного раскроя. Применяются преимущественно в конструкции промышленного оборудования для плазменной резки.

Устройства этого типа используются в разных отраслях:

- строительная и металлургическая промышленность;

- тяжелое машиностроение;

- изготовление металлоконструкций;

- авиа-, автомобиле-, судостроение и др.

Фото 11. Пример использования портальной автоматической установки в заводских условиях

С помощью плазмотронов на воде можно резать стали с любым содержанием углерода и легирующих элементов, чугун, медь, алюминий, сплавы на их основе и даже титан. Главное здесь правильно подобрать смесь газов и выставить рабочие параметры (ток резки, давление газа и т.д.).

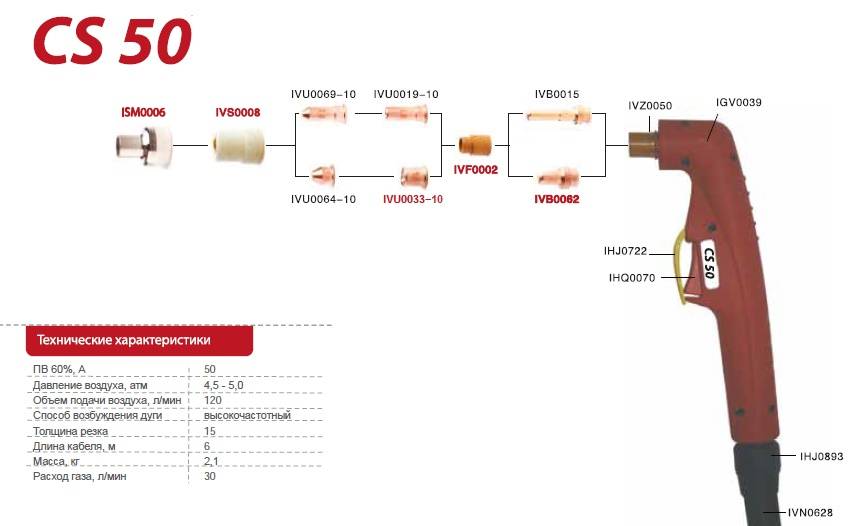

Технические характеристики и комплектация

Плазмотроны производятся разных видов, поэтому отличаются характеристиками. При выборе необходимо руководствоваться рабочими параметрами источника питания, с которым будет работать устройство.

Основные технические характеристики водяного плазмореза:

- номинальный рабочий ток;

- вид плазмообразующего газа;

- давление газа на входе;

- расход воздуха;

- давление воды на входе;

- расход воды.

Фото 12. Разные виды расходных элементов для плазмотрона

Поставляются плазморезы в сборе, их комплектация стандартная – т.е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

Производитель

Сегодня плазмотроны на воде выпускают многие зарубежные и отечественные производители. Но выбрать действительно надежное устройство довольно сложно, так как на рынке очень много подделок и несертифицированного товара.

Группа компаний ПУРМ является официальным производителем сварочного оборудования, аппаратов и машин для плазменной резки. Каждое устройство разрабатывается с учетом суровых российских условий эксплуатации, подходит для работы в условиях любых климатических зон.

Фото 13. Разные виды источников питания отечественного производителя ПУРМ

Компания специализируются на серийном выпуске сертифицированного оборудования, поставках комплектующих, запасных частей и расходных материалов. При необходимости выполняется шеф монтаж машин и производственных линий плазменной резки, пуско-наладочные работы, гарантийное и послегарантийное их обслуживание.

При необходимости выполняется шеф монтаж машин и производственных линий плазменной резки, пуско-наладочные работы, гарантийное и послегарантийное их обслуживание.

Где купить

Купить подходящий для конкретных целей плазмотрон на воде можно непосредственно на сайте Группе компаний ПУРМ с доставкой при помощи транспортных компаний. Также возможен самовывоз (бесплатно), но в этом случае нужно предварительно согласовать место, дату и время получения – если забирать будет третье лицо, дополнительно нужна доверенность на получение товара.

В ассортименте есть разные виды плазмотронов на воде:

- Для автоматического раскроя – П3-400ВА, П2-400ВР, ПВР-180, ПВР-402М, ПВР-412 и другие.

- Для ручной резки – КШ5В-П3-ВА и КШ3В-П2-ВР в сборе с кабель-шланговыми пакетами длиной 10 и 20 м.

Сотрудники компании проконсультируют по выбору, помогут подобрать плазморез в зависимости от технических характеристик имеющегося в наличии источника питания. При необходимости можно заказать комплект оборудования для конкретных производственных задач – автоматическую машину с ЧПУ или стандартный ручной аппарат..jpg)

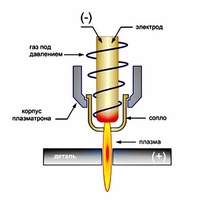

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С. - Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Плазменная горелка постоянного тока

Design and Performance

Процессы дуговой плазмы (изд.) (1988) Обзор дуговой плазмы UIE. UIE Tour Atlantique, Париж-ла-Дефанс

Google Scholar

Арсауи А., Мину Х., Бувье А., Джестин Л. (1994) Движения корня катода дуги плазменного генератора при атмосферном давлении, стабилизированном магнитным полем и газовым вихревым потоком. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по тепловым плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 229.–242

В: Neuschütz D (ed) Труды 3-го Европейского конгресса по тепловым плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 229.–242

Google Scholar

Barcza NA (1987) Применение плазменной технологии для обработки стали, Глава 11. В: Feinman J (ed) Плазменная технология в металлургической обработке. Общество черной металлургии, Пенсильвания

Google Scholar

Bauchire JM, Gonzalez JJ, Gleizes A (1997) Моделирование плазменной горелки постоянного тока в ламинарном и турбулентном потоке. Plasma Chem Плазменный процесс 17 (4): 409–432

Перекрестная ссылка

Google Scholar

Бенилов М.С., Маротта А. (1994) Теория пятен термической дуги на электродах. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 273–281

Google Scholar

Betoule O (1994) Влияние распределения температуры и скорости плазменной струи постоянного тока и инжектированных частиц на свойства покрытия из оксида алюминия (на французском языке). Кандидатская диссертация, Лиможский университет, Франция

Кандидатская диссертация, Лиможский университет, Франция

Google Scholar

Brilhac JF (1993) Вклад в статическое и динамическое исследование вихревых стабилизированных плазменных горелок постоянного тока (на французском языке). Кандидатская диссертация, Лиможский университет, Франция

Google Scholar

Brilhac JF, Pateyron B, Coudert J-F, Fauchais P, Bouvier A (1995) Исследование динамического и статического поведения вихревых плазменных горелок: часть II: колодезный катод. Plasma Chem Plasma Process 15(2):257–277

Перекрёстная ссылка

Google Scholar

Camacho SL (1988) Промышленные плазменные горелки: современное состояние. Pure Appl Chem 60:619–632

CrossRef

Google Scholar

Chang CH, Pfender E (1990a) Неравновесное моделирование струй аргоновой плазмы низкого давления; часть I: ламинарный поток. Plasma Chem Plasma Process 10(3):473–491

Plasma Chem Plasma Process 10(3):473–491

Google Scholar

Chang CH, Pfender E (1990b) Неравновесное моделирование струй аргоновой плазмы низкого давления; часть II: турбулентный поток. Plasma Chem Plasma Process 10(3):493–500

Google Scholar

Cheng K, Chen X, Pan W (2006) Сравнение характеристик ламинарной и турбулентной тепловой плазменной струи – исследование моделирования. Plasma Chem Plasma Process 26: 11–235

Google Scholar

Кобайн Д.Д., Бургер Э.Е. (1995) Анализ электродных явлений в сильноточной дуге. J Appl Phys 26:895–899

CrossRef

Google Scholar

Collares MP, Pfender E (1997) Влияние на КПД плазменной горелки за счет изменения подключения питания к анодному соплу. В: Wu CK (ed) Proceedings of ISPC-13, vol I. Beijing University Press, Пекин, стр. 161–167

161–167

Google Scholar

Coudert JF, Delalondre C, Roumilhac P, Simonin O, Fauchais P (1993) Моделирование и экспериментальное исследование переносной дуги, стабилизированной аргоном и протекающей в камере с регулируемой атмосферой, заполненной аргоном при атмосферном давлении. Plasma Chem Plasma Process 13(3):399–432

CrossRef

Google Scholar

Coudert JF, Planche MP, Fauchais P (1995) Характеристика постоянного тока. колебания напряжения плазмотрона. Plasma Chem Plasma Process 16(1):S211–S227

Перекрёстная ссылка

Google Scholar

Coudert JF, Planche MP, Fauchais P (1996) Характеристика колебаний напряжения плазменной горелки постоянного тока. Plasma Chem Plasma Process 16(1):211S–227S

Google Scholar

Coudert JF, Chazelas C, Rigot D, Rat V (2005) От переносных дуг к плазменным горелкам. J High Temp Mater Process 9(2):173–194

J High Temp Mater Process 9(2):173–194

CrossRef

Google Scholar

Dorier J-L, Hollenstein C, Salito A, Loch M, Barbezatv (2000) Влияние внешних параметров на колебания дуги в плазменной горелке постоянного тока F4, используемой для термического напыления. В: Berndt CC (ed) Материалы ITSC-2000. ASM International, Materials Park, стр. 37–43

Google Scholar

Duan Z, Heberlein J (2002) Нестабильность дуги в плазменной горелке. J Therm Spray Technol 11(1):44–51

CrossRef

Google Scholar

Duan Z, Beall L, Planche MP, Heberlein J, Pfender E, Stachowicz M (1997) Колебания напряжения дуги как показатель состояния анода распылительной горелки. В: Berndt CC (ed) Термическое распыление: объединенный форум научных и технических достижений, Труды 1-го UTSC. ASM International, Огайо, стр. 407–413

Google Scholar

Duan Z, Wittmann K, Coudert JF, Heberlein J, Fauchais P (1999) Влияние пограничного слоя холодного газа на колебания дуги. В: Грабовский М., Конрад М., Копецкий В. (ред.) Труды 14-го ISPC, том I. Институт физики плазмы АН ЧР, Чешская Республика, стр. 233–239.

В: Грабовский М., Конрад М., Копецкий В. (ред.) Труды 14-го ISPC, том I. Институт физики плазмы АН ЧР, Чешская Республика, стр. 233–239.

Google Scholar

Duan Z, Beall L, Schein J, Heberlein J, Stachowicz M (2000) Диагностика и моделирование процесса аргонно-гелиевой плазмы. J Therm Spray Technol 9(2):225–234

CrossRef

Google Scholar

Dussoubs B, Vardelle A, Mariaux G, Themelis NJ, Fauchais P (2001) Моделирование плазменного напыления двух порошков. J Therm Spray Technol 10:105–110

Перекрёстная ссылка

Google Scholar

Eberhart RC, Seban RA (1966) Баланс энергии для сильноточной аргоновой дуги. Int J Heat Mass Transf 9(9):939–949

CrossRef

Google Scholar

Erin J, Pateyron B, Delluc G, Fauchais P, Labrousse M, Bouvier A (1995) Динамические и статические характеристики вихревой горелки постоянного тока, работающей с H 2 и Ar-H 2 . В: Heberlein JV, Ernie DW, Roberts JT (eds) Proceedings of ISPC-12, vol III. Университет Миннесоты, стр. 169.9–1705

В: Heberlein JV, Ernie DW, Roberts JT (eds) Proceedings of ISPC-12, vol III. Университет Миннесоты, стр. 169.9–1705

Google Scholar

Fauchais P, Vardelle A (1997) Тепловая плазма. IEEE Trans Plasma Sci 25(6):1258–1280

CrossRef

Google Scholar

Fauchais P, Joulia A, Goutier S, Chazelas C, Vardelle M, Vardelle A, Rossignol S (2013) Плазменное распыление суспензии и раствора. J Phys D Appl Phys 46:224015 (14 стр.)

Google Scholar

Gauvin WH (1989) Некоторые характеристики плазмы переносной дуги. Plasma Chem Plasma Process 9(1S):65S–84S

CrossRef

Google Scholar

Gladish H (1969) Acetylen-Herstellung im elektrischen Lichtbogen. Chemie Ingenieur Technik 41:204–208

CrossRef

Google Scholar

Глейз А. , Эль Хамиди Л., Черви Б., Гонсалес Дж. Дж., Разафиниманана М. (1994) Влияние паров меди вблизи анода аргоновой дуги. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 49–55

, Эль Хамиди Л., Черви Б., Гонсалес Дж. Дж., Разафиниманана М. (1994) Влияние паров меди вблизи анода аргоновой дуги. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 49–55

Google Scholar

Gourlaouen V, Remy F, Leger JM, Sattonnet J (1998) Влияние плазменного газа (spral 22, Ar/H 2 ) и примесей (O 2 , H 2 O) на электрод срок службы при опрыскивании. В: Coddet C (ed) Термическое напыление: решение задач 21 века, Труды 15-го заседания INTSC-15, том 1. ASM International, Огайо, стр. 79.7–803

Google Scholar

Guile AE, Sloot JGJ (1975) Магнитные дуги с комбинированным взаимодействием колонны и электрода. Proc Inst Elec Eng 122(6):669–671

CrossRef

Google Scholar

Hackmann J, Bebber H (1992) Эрозия электродов в мощных термических дугах. Pure Appl Chem 64:653

Pure Appl Chem 64:653

CrossRef

Google Scholar

Hamblyn SLM (1977) Обзор применения плазменной технологии с особым упором на производство ферросплавов. Национальный институт металлургии, Рандбург

Google Scholar

Heberlein J (2000) Электродные явления в плазменных горелках. В: Fauchais P, Heberlein J, van der Mullen J (eds) Тепло- и массоперенос в условиях плазмы. Анналы Нью-Йоркской академии наук, стр. 14–27

Google Scholar

Heberlein J (2002) Электродные явления в дугах постоянного тока и их влияние на конструкцию плазменных горелок. J High Temp Mater Process 6(3):321–339

CrossRef

Google Scholar

Грабовский М., Конрад М., Копецкий В., Сентябрь В. (1997) Процессы и свойства электрической дуги, стабилизированной водяным вихрем. IEEE Trans Plasma Sci 25(5):833–839

IEEE Trans Plasma Sci 25(5):833–839

CrossRef

Google Scholar

Huang PC, Heberlein J, Pfender E (1995a) Поведение частиц в двухжидкостной турбулентной плазменной струе. Surf Coat Technol 73(3):142–151

Google Scholar

Huang PC, Pfender E, Heberlein J (1995b) Новый подход к моделированию для расчета траекторий частиц в турбулентной плазменной струе. В: Омори А. (ред.) Труды 14-го ITSC, Кобе. Японское общество высоких температур, Осака, стр. 1159–1163

Google Scholar

Huang PC, Heberlein J, Pfender E (1995c) Двухжидкостная модель турбулентности для тепловой плазменной струи. Plasma Chem Plasma Process 15(1):25–46

Google Scholar

Ивата М., Ясуи С., Сибуя М. (1995) Влияние размера электрода на эрозию электрода в плазменных горелках переменного тока. В: Heberlein JV, Ernie DW, Roberts JT (eds) Proceedings of ISPC-12, vol III. Миннесотский университет, Миннесота, стр. 1493–1499

В: Heberlein JV, Ernie DW, Roberts JT (eds) Proceedings of ISPC-12, vol III. Миннесотский университет, Миннесота, стр. 1493–1499

Google Scholar

Jestin L, Pateyron B, Fauchais P (1989) Безразмерное исследование экспериментального поведения двух дуговых и вихрестабилизированных плазменных горелок. В кн.: Сололенко О.П., Федорченко А.И. (ред.) Высокая темп. Запыленные струи. VPS, NL, стр. 211–231

Google Scholar

Jones RT, Reynolds QG, Curr TR, Sager D (2011) Некоторые мифы о дуговых печах постоянного тока. В: Jones RT, den Hoed P (ред.) Южноафриканская пирометаллургия. Южноафриканский институт горного дела и металлургии, Йоханнесбург

Google Scholar

Jüttner B (1997) Свойства дуговых катодных пятен. J Phys IV 1997:C4–C31

Google Scholar

Конотоп В. А. (1994) Исследование характеристик коаксиальных электродуговых нагревателей. В: Солоненко О.П., Жуков М.Ф. (ред.) Термическая плазма и технология новых материалов, т. 1. Cambridge Interscience, Лондон, стр. 387–423

А. (1994) Исследование характеристик коаксиальных электродуговых нагревателей. В: Солоненко О.П., Жуков М.Ф. (ред.) Термическая плазма и технология новых материалов, т. 1. Cambridge Interscience, Лондон, стр. 387–423

Google Scholar

Крейчи Л., Долинек В., Ружичка Б., Халупова В., Русс С. (1993) Идентификация процесса ламинарно-турбулентного перехода в плазменном шлейфе. Plasma Chem Plasma Process 13(4):601–612

CrossRef

Google Scholar

Kroesen GMW, Schram DC, de Haas JCM (1990) Описание протекающей каскадной дуговой плазмы. Plasma Chem Plasma Process 10(4):531–551

CrossRef

Google Scholar

Квак Дж. Э., Мунц Р. Дж. (1996) Поведение титана, нержавеющей стали и медно-никелевых сплавов в качестве катодов плазменной горелки. Plasma Chem Plasma Process 16(4):577–603

CrossRef

Google Scholar

Ladoux P, Postiglione G, Foch H, Nuns J (2005) Сравнительное исследование преобразователей AC/DC для мощных дуговых печей постоянного тока. IEEE Trans Ind Electron 52(3):747–757

IEEE Trans Ind Electron 52(3):747–757

CrossRef

Google Scholar

Leblanc L, Moreau C (2002) Долгосрочная стабильность плазменного напыления. J Therm Spray Technol 11(3):380–386

CrossRef

Google Scholar

Lowke JJ (1997) Свойства дуговых катодных пятен Editions de Physique. J Phys IV 7:C4–C283

Google Scholar

Мальмберг С., Расс С., Хеберляйн Дж., Пфендер Э. (1991) Рабочие характеристики новой плазменной горелки. В: Bernecki TF (ed) Покрытия для термического напыления: свойства, процессы и применение, Труды 4-го NTSC. ASM International, Огайо, стр. 39.9–405

Google Scholar

Маротта А., Оленович А.С., Поденок Л.П., Шараховский Л.И., Ясько О.И. (1993) Особенности внутренней и внешней аэродинамики вихревых плазмотронов. В: Harry J (ed) Proceedings of ISPC-11, vol I. Университет Лафборо, Лестершир, стр. 290–296

Университет Лафборо, Лестершир, стр. 290–296

Google Scholar

Мехметоглу М.Т., Говен В.Х. (1983) Характеристики плазмы с переносом дуги. АЙШЕ Ж 29(2): 207–215

Перекрёстная ссылка

Google Scholar

Minoo H, Arsaoui A, Bouvier A (1994) Влияние магнитного поля и протекающего газа на катодную область вихревого стабилизированного дугового плазменного генератора. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 219–228

Google Scholar

Мину Х., Арсауи А., Бувье А. (1995) Анализ прикатодной области вихрестабилизированного дугового плазмогенератора. J Phys D Appl Phys 28(8):1630

CrossRef

Google Scholar

Moore C, Cowx P, Heanly CP (1989) Разработка мощной переносной дуговой плазменной горелки. В кн.: Труды ИСПК-9, практикум по промышленному применению. Университет Бари, Италия

В кн.: Труды ИСПК-9, практикум по промышленному применению. Университет Бари, Италия

Google Scholar

Моро С., Гужон П., Берджесс А., Росс Д. (1995) Характеристика потоков частиц в плазмотроне с осевой инжекцией. В: BerndtCC, Sampath S (eds) Материалы 8-й национальной конференции по термическому напылению, Хьюстон. ASM International, Materials Park, стр. 141–147

Google Scholar

Моргенсен П., Торнблом Дж. (1987) Электрические и механические технологии генерации плазмы и контроля, Глава 6. В: Фейнман Дж. (ред.) Плазменная технология в металлургической обработке. Общество черной металлургии, Пенсильвания

Google Scholar

Müller HG, Koch E, Dosag VP, Wellbeloved D (1989) Примеры плазменного потенциала для промышленных применений. В кн.: Труды ИСПК-9, практикум по промышленному применению. Университет Бари, Италия

Университет Бари, Италия

Google Scholar

Нагашима К., Ватанабэ Т., Хонда Т., Канзава А. (1988) Гидродинамический контроль теплопередачи к переносимому дуговому аноду. Proc Jpn Symp Plasma Chem 1: 221–227

Google Scholar

Neumann W (1976) Влияние условий охлаждения на поведение анода в струе азотной плазмы. Beitraege aus der Plasma Physik 16(2):97–109

CrossRef

Google Scholar

Neuschütz D (2000) Состояние и тенденции технологии электродуговых печей. J Высокотемпературные процессы обработки материалов 4(1):127–139

Google Scholar

Oberste-Berghaus J, Legoux J-G, Moreau C, Tarasi F, Chraska T (2008) Механические и термические транспортные свойства суспензионных термически напыляемых композитных покрытий из оксида алюминия и циркония. J Therm Spray Technol 17(1):91–104

J Therm Spray Technol 17(1):91–104

CrossRef

Google Scholar

Pan W, Zhang W, Zhang W, Wu C (2001) Генерация длинных ламинарных струй плазмы при атмосферном давлении и эффекты турбулентности потока. Plasma Chem Plasma Process 21(1):23–35

Перекрёстная ссылка

Google Scholar

Pan W, Meng X, Chen X, Wu C (2006) Экспериментальное исследование характеристик генерации термической аргоновой плазмы и изменения длины струи при атмосферном давлении. Plasma Chem Plasma Process 26:335–345

CrossRef

Google Scholar

Parisi PJ, Gauvin WH (1990) Рабочие характеристики дуговой печи Plasmacan для плавления мелких частиц. J de Physique 51/C5-161-169

Google Scholar

Parisi PJ, Gauvin WH (1991) Теплопередача от плазмы с переносом дуги в цилиндрическую оболочку. Plasma Chem Plasma Process 11(1):57–79

Plasma Chem Plasma Process 11(1):57–79

CrossRef

Google Scholar

Park JH, Duan Z, Heberlein J, Pfender E, Lau YC, Wang HP (1997) Моделирование колебаний плазменных струй N 2 и N 2 H 2 , выбрасываемых в атмосферный воздух. В: Wu CK (ed) Proceedings of ISPC-13, Beijing, pp 326–331

Google Scholar

Park JH, Heberlein J, Pfender E, Lan YC, Rund J, Wang HP (1999) Поведение частиц в пульсирующей струе плазмы. В: Fauchais P, Van der Mullen J, Heberlein J (eds) Материалы 2-го международного симпозиума по тепломассообмену в условиях плазмы, Анталия. Нью-Йоркская академия наук, стр. 417–424

.

Google Scholar

Патейрон Б (1987) Вклад в проектирование и моделирование плазменных реакторов (дуговые или переносные дуги) для экстракционной металлургии и производства сверхтонких порошков (на французском языке). Кандидатская диссертация, Лиможский университет, Франция

Кандидатская диссертация, Лиможский университет, Франция

Google Scholar

Pfender E (1978) Электродуговые и дуговые газовые нагреватели. В: Hirsh MN, Oskam HJ (eds) Газовая электроника: электрические разряды, том I. Academic, Нью-Йорк, стр. 291

Google Scholar

Pfender E, Fincke J, Spores R (1991) Вовлечение холодного газа в струи тепловой плазмы. Plasma Chem Plasma Process 11(4):529–543

CrossRef

Google Scholar

Planche MP (1995) Вклад в исследование флуктуаций в плазменной горелке постоянного тока. Приложение к динамике дуги и измерению скорости потока. Кандидатская диссертация, Лиможский университет, Франция

Google Scholar

Planche MP, Duan Z, Lagnoux O, Heberlein J, Coudert JF, Pfender E (1997) Изучение колебаний дуги с помощью различных конфигураций плазменной горелки. В: Wu CK (ed) Труды ISPC-13, Пекин, том III. University Press, стр. 1460–1466

В: Wu CK (ed) Труды ISPC-13, Пекин, том III. University Press, стр. 1460–1466

Google Scholar

Planche MP, Coudert JF, Fauchais P (1998) Измерение скорости дуговых струй, создаваемых плазменной горелкой постоянного тока. Plasma Chem Plasma Process 18(2):263–283

Перекрёстная ссылка

Google Scholar

Пустогаров А.В. (1994) Плазмотроны с регенеративным охлаждением плазмообразующим газом. В: Солоненко О.П., Жуков М.Ф. (ред.) Термическая плазма и технология новых материалов, т. 1. Cambridge Interscience, Лондон, стр. 293–313

Google Scholar

Риго Д., Деллюк Г., Патейрон Б., Кудер Дж. Ф., Фошэ П., Вигрен Дж. (2003) Переходная эволюция и сдвиги сигналов, излучаемых плазменной пушкой постоянного тока. J High Temp Mater Process 7(2):70–81

Google Scholar

Roumilhac P (1990) Вклад в метрологию и понимание плазменных горелок постоянного тока и переносных дуг для регенерации при атмосферном давлении (на французском языке). Кандидатская диссертация, Лиможский университет, Франция

Кандидатская диссертация, Лиможский университет, Франция

Google Scholar

Roumilhac Ph, Coudert JF, Fauchais P (1990) Влияние конструкции дуговой камеры и окружающей атмосферы на характеристики и распределение температуры Ar-H 2 и Ar-He, распыляющие плазменные струи. В: Апелян Д., Секели Дж. (ред.) Плазменная обработка и синтез материалов. MRS Pittsburg, 190, стр. 227–242

Google Scholar

Садек А.А., Ушио М., Мацуда Ф. (1990) Влияние добавок оксидов редкоземельных металлов на вольфрамовые электроды. Metall Mater Trans A 21A:3221–3226

CrossRef

Google Scholar

Сантен С., Бентелл Л., Йоханссон Б., Вестерланд П. (1986) Применение плазменных технологий в производстве чугуна. In: Plasma Technology in Metallurgical Processing (ed.) J. Feinmann (Pub.) AIME Iron and Steel Soc., USA ch. 9.

9.

Google Scholar

Сололенко О.П. (2000) Тепловые плазменные горелки и технологии, том 1. Cambridge Interscience Great Abington Cambridge CB1 6AZ, England, стр. 410

Google Scholar

Сололенко О.П., Жуков М.Ф. (ред.) (1994) Исследования и проектирование тепловых генераторов плазмы. Cambridge Interscience Great Abington Cambridge CB1 6AZ, Англия

Google Scholar

Сенте Р.Н., Мунц Р.Дж., Друэ М.Г. (1989) Эрозия катода в инертных газах: важность загрязнения электрода. Plasma Chem Plasma Process 9(1):121–132

Google Scholar

Танака К., Ушио М. (1995) Свойства LaB 6 -W Электрод. В: Heberlein JV, Ernie DW, Roberts JT (eds) Proceedings of ISPC-12, vol III. Университет Миннесоты, стр. 1527–1533

Google Scholar

Testé Ph, Andlauer R, Leblanc T, Chabrerie J-P, Pasquini P (1994) Вклад в исследование эрозии катода плазменных горелок. В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 211–219.

В: Neuschütz D (ed) Труды 3-го Европейского конгресса по термическим плазменным процессам, том 1166. VDI Berichte, Дюссельдорф, стр. 211–219.

Google Scholar

Торнблом Дж. (1989) Применение плазмы в промышленности. В: Материалы ISPC-9, практикум по промышленным приложениям. Университет Бари, химический факультет, Италия, стр. 25

Google Scholar

Тимошевский А.Н. (1994) Эрозия материала и динамика электродугового разряда в цилиндрических электродах. В: Солоненко О.П., Жуков М.Ф. (ред.) Термическая плазма и технология новых материалов, т. 1. Cambridge Interscience, Лондон, стр. 83–9.5

Google Scholar

Tsantrizos P, Gauvin WH (1982) Рабочие характеристики и распределение энергии в плазме дуги с переносом азота. Can J Chem Eng 60:822–830

CrossRef

Google Scholar

Ушио М. , Танака К., Танака М. (1995) Теплопередача электрода и поведение вольфрамового катода в дуговом разряде. В: Fauchais P, Boulos M, van der Mullen J (eds) Материалы международного симпозиума по тепло- и массопереносу в условиях плазмы. Begell House, Нью-Йорк/Уоллингфорд, стр. 265–272

, Танака К., Танака М. (1995) Теплопередача электрода и поведение вольфрамового катода в дуговом разряде. В: Fauchais P, Boulos M, van der Mullen J (eds) Материалы международного симпозиума по тепло- и массопереносу в условиях плазмы. Begell House, Нью-Йорк/Уоллингфорд, стр. 265–272

Google Scholar

Ван ден Брук Дж., Лабро М., Пино Д. (1987) Revue Générale de Thermique (на французском языке) 310: 527–541

Google Scholar

Wigren J, Pezjyd L, Karlsson H (1997) Влияние загрязнения вольфрамом из пистолета-распылителя на характеристики термобарьерного покрытия. В: Термическое напыление: материалы 1-го UTSC

Google Scholar

Ясько О.И. (1969) Корреляция характеристик электрических дуг. J Phys D Appl Phys 2(5):733

CrossRef

Google Scholar

Yin F, Schein J, Hackett C, Heberlein J (1999) Исследование поведения катода в плазменном резаке. В: Грабовский М., Конрад М., Копецкий В. (ред.) Труды ISPC-14, том I. Институт физики плазмы АН ЧР, Чешская Республика, стр. 49–55

В: Грабовский М., Конрад М., Копецкий В. (ред.) Труды ISPC-14, том I. Институт физики плазмы АН ЧР, Чешская Республика, стр. 49–55

Google Scholar

Zhou X, Heberlein J (1995) Эмиссионная спектроскопическая диагностика и сравнение результатов теоретических и экспериментальных исследований в области катода. JV Heberlein R (ed) Proceedings ISPC-12, Сент-Пол, Миннесота, США

Google Scholar

Zhou X, Heberlein J (1996) Характеристика присоединения катода дуги с помощью эмиссионной спектроскопии и сравнение с теоретическими предсказаниями. Plasma Chem Плазменный процесс 16 (1S): 229С–244С

Google Scholar

Zhou X, Heberlein J, Pfender E (1994) Теоретическое исследование факторов, влияющих на дуговую эрозию катода. IEEE Trans Compon Packag Manuf Technol A 17(1):107–112

CrossRef

Google Scholar

Zhou X, Ding B, Heberlein JVR (1996) Измерение температуры и металлургическое исследование катодов в дугах постоянного тока. IEEE Trans Compon Packag Manuf Technol A 19(3):320–328

IEEE Trans Compon Packag Manuf Technol A 19(3):320–328

Google Scholar

Жуков М.Ф. (ред.) (1977) Электродуговые плазмотроны. АН СССР, Сибирское отделение, Институт теплофизики, Новосибирск/СССР

Google Scholar

Жуков М.Ф. (1979) Основные расчеты плазмотронов. Наука/СССР, Новосибирск

Google Scholar

Жуков М.Ф. (1989) Электродуговые генераторы низкотемпературной плазмы. В: Солоненко О.П., Федорченко А.И. (ред.) Высокотемпературные запыленные струи. VPS, NL, стр. 5–19 (на русском языке)

Google Scholar

Жуков М.Ф. (1994) Линейные плазмотроны постоянного тока. В кн.: Сололенко О.П., Жуков М.Ф. (ред.) Исследования и проектирование тепловых плазменных генераторов. Cambridge Interscience, Кембридж/Англия

Google Scholar

Жуков М. Ф., Засыпкин И.М. (2007) Тепловые плазмотроны: конструкция, характеристики, применение. Cambridge Interscience, Кембридж/Англия, 596 стр.

Ф., Засыпкин И.М. (2007) Тепловые плазмотроны: конструкция, характеристики, применение. Cambridge Interscience, Кембридж/Англия, 596 стр.

Google Scholar

Zierhut J, Haslbeck P, Landes K, Barbezat G, Müller M, Schütz M (1998) TRIPLEX – инновационная плазменная горелка с тремя катодами. В: Материалы. ITSC-98, Nice, vol 2. ASM International, Materials Part, OH/USA

Google Scholar

Процесс, принцип работы, схема, PDF

Главная » Машиностроение » Традиционная обработка » Плазменно-дуговая обработка (ПАМ): принцип работы, применение и преимущества

плазменно-дуговая обработка

Когда протекающий газ нагревается до достаточно высокой температуры, чтобы стать частично ионизированным, это известно как «плазма». Это практически смесь свободных электронов, положительно заряженных ионов и нейтральных атомов.

Это практически смесь свободных электронов, положительно заряженных ионов и нейтральных атомов.

Что такое плазменно-дуговая обработка?

Плазменно-дуговая обработка — это процесс удаления металла, при котором металл удаляется путем фокусировки высокоскоростной струи высокотемпературного (от 11 000°C до 30 000°C) ионизированного газа на заготовке.

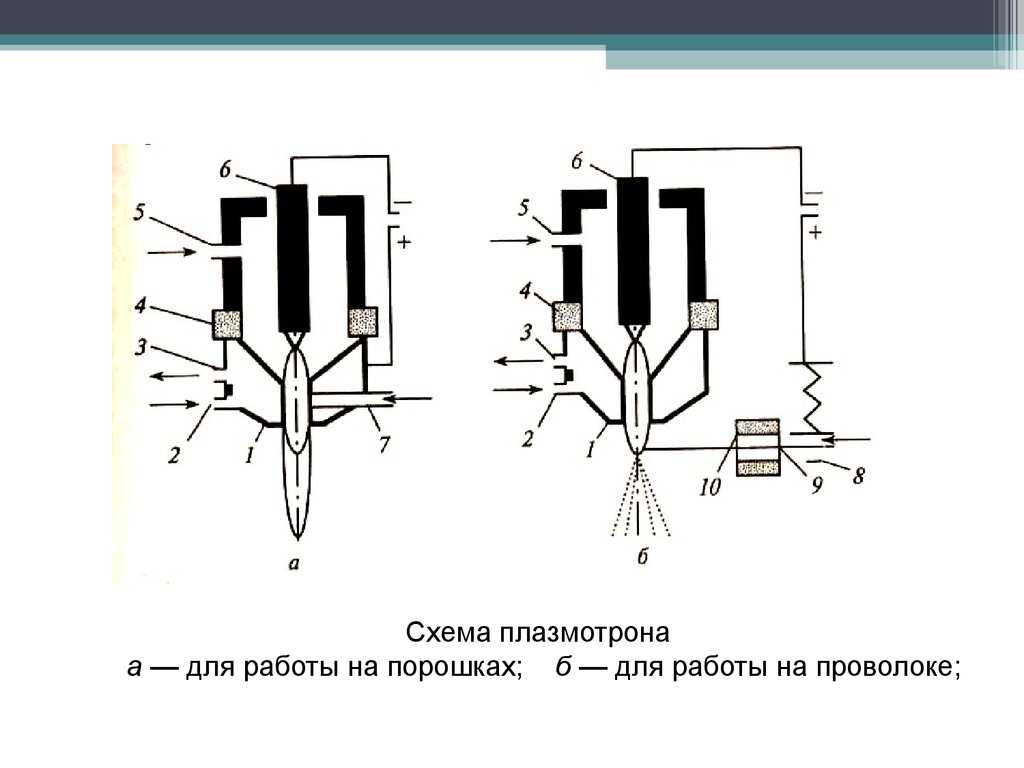

Принцип работы плазменно-дуговой обработки

Принцип плазменно-дуговой обработки показан на рисунке.

В плазменной горелке, известной как пушка или плазмотрон, объем газа, такого как h3, N2, O2 и т. д., пропускается через небольшую камеру, в которой между вольфрамовым электродом поддерживается высокочастотная искра (дуга). (катод) и медное сопло (анод), оба из которых имеют водяное охлаждение.

- В некоторых горелках поток инертного газа окружает основное пламя для защиты газа от атмосферы.

- Высокоскоростные электроны, генерируемые дугой, сталкиваются с молекулами газа и вызывают диссоциацию двухатомных молекул газа, что приводит к ионизации атомов и вызывает выделение большого количества тепловой энергии.

- Плазмообразующий газ нагнетается через канал сопла горелки таким образом, чтобы стабилизировать дугу.

- Нагрев газа происходит в сжатой зоне канала сопла, что приводит к почти высокой скорости газа на выходе и высокой внутренней температуре до 16 000 °C.

- Соответствующая плазменная струя расплавляет материал заготовки, а высокоскоростной газовый поток эффективно выдувает расплавленный металл.

- Глубина зоны термического влияния зависит от обрабатываемого материала, его толщины и скорости резания. На заготовке толщиной 25 мм зона термического влияния составляет около 4 мм и меньше при высоких скоростях резания.

- Типичная скорость потока газа составляет от 2 до 11 м/ч. Обычно требуется постоянный ток с номинальным напряжением около 400 В и выходной мощностью 200 кВт.

- Диапазон тока дуги составляет от 150 до 1000 А при скорости резки от 250 до 1700 мм/мин.

Точность

Это черновая операция с точностью около 1,5 мм с соответствующей обработкой поверхности. Точность по ширине пазов и диаметру отверстий обычно составляет от +0,8 мм для пластин толщиной от 6 до 30 мм и +3,0 мм для пластин толщиной от 100 до 150 мм.

Точность по ширине пазов и диаметру отверстий обычно составляет от +0,8 мм для пластин толщиной от 6 до 30 мм и +3,0 мм для пластин толщиной от 100 до 150 мм.

Применение плазменно-дуговой обработки

- В основном используется для резки нержавеющей стали и алюминиевых сплавов.

- Резка профилей металлов, особенно этих металлов и сплавов, была широко известным коммерческим применением PAM.

- Что касается механической обработки, то плазма успешно используется при обычной токарной и фрезерной обработке очень сложных материалов.

Преимущества и ограничения

- Основным преимуществом этого процесса является то, что он почти одинаково эффективен для любого металла, независимо от его твердости или тугоплавкости.

- Поскольку между инструментом и заготовкой нет контакта, достаточно только свободно поддерживаемой конструкции заготовки.

- Основными недостатками этого процесса являются металлургические изменения поверхности.

- Меры предосторожности необходимы оператору и лицам, находящимся поблизости. Это добавляет дополнительные расходы.

Часто задаваемые вопросы

Что такое плазменно-дуговая обработка?

Плазменно-дуговая обработка — это процесс удаления металла, при котором металл удаляется путем фокусировки высокоскоростной струи высокотемпературного (от 11 000°C до 30 000°C) ионизированного газа на заготовке.

Каков принцип работы плазменно-дуговой обработки?

В плазменном факеле, известном как пушка или плазмотрон, объем газа, такого как h3, N2, O2 и т. д., пропускается через небольшую камеру, в которой поддерживается высокочастотная искра (дуга) между вольфрамовыми электрод (катод) и медное сопло (анод), оба из которых охлаждаются водой.

Где используется плазменно-дуговая обработка?

1. В основном используется для резки нержавеющей стали и алюминиевых сплавов.

2. Профильная резка металлов, особенно этих металлов и сплавов, была широко известным коммерческим применением PAM.

В чем преимущество дуговой плазменной сварки?

Основным преимуществом этого процесса является то, что он почти одинаково эффективен для любого металла, независимо от его твердости или тугоплавкости.

Вот и все,

Спасибо за прочтение, если есть вопросы по « Плазменно-дуговая обработка» задавайте в комментариях. Если вам понравился этот пост, поделитесь им с друзьями.

Подпишитесь на нашу рассылку, чтобы получать уведомления:

Введите адрес электронной почты…

Читайте также:

- Ультразвуковая обработка (USM): детали, принцип работы, преимущества, применение и многое другое

- Абразивно-струйная обработка (AJM): детали, принцип работы, преимущества и области применения Детали, принцип работы, области применения, ограничения и многое другое

Внешние ресурсы:

Скачать PDF с сайта researchgate.