Принцип работы резак плазменный: Сторінку не знайдено

Содержание

Ручной плазменный резак или плазменный стол с ЧПУ: что лучше?

Если вы работаете в производственной среде и вырезаете изящные художественные работы или изготавливаете металлические детали, вам понадобится машина плазменной резки, которая обеспечит быструю и чистую резку. Что касается металлообработки, то существуют автоматические Плазменные столы с ЧПУ которые используют компьютеры для автоматизации точной резки в промышленном производстве, и есть портативные ручные плазменные резаки, которые используются в ручных мастерских. Однако следует рассмотреть вопрос: какой плазменный резак лучше и какой лучше подходит для ваших целей?

Плазменные резаки — это мощные машины, способные резать металл, а некоторые даже способны резать толстые осколки, как нож масло.

Плазменный резак является незаменимым оборудованием для многих сварщиков. Однако, как ни странно, он делает полную противоположность сварочному аппарату, поскольку вместо сплавления кусков металла машина плазменной резки разрывает их на части. Это необходимо, так как в какой-то момент во время сварочного проекта возникнет необходимость отрезать ненужные части или придать металлу определенную форму.

Это необходимо, так как в какой-то момент во время сварочного проекта возникнет необходимость отрезать ненужные части или придать металлу определенную форму.

Как и все в сварочной отрасли, плазменные резаки постоянно развиваются: производятся более мощные металлорежущие станки для резки более толстых металлов, а также добавляется автоматизация. Понятно, что, поскольку сварка является опасным процессом, роботы или станки, использующие автоматизацию с ЧПУ, безопаснее реальных людей, но каковы преимущества и недостатки такого станка?

Есть рабочие за и против автоматической резки, и оба аргумента имеют свои положительные стороны, но еще неизвестно, заменит ли ЧПУ (робот) ручную сварку.

Давайте разберемся с этими двумя режущими инструментами с точки зрения их принципа работы, характеристик производительности, использования, а также плюсов и минусов.

Содержание

Портативный ручной плазменный резак

Плазменный стол с ЧПУ и роботизированный плазменный резак

Сравнение ручных плазменных резаков и станков с ЧПУ

Цена и стоимость

Выбор

Портативный ручной плазменный резак

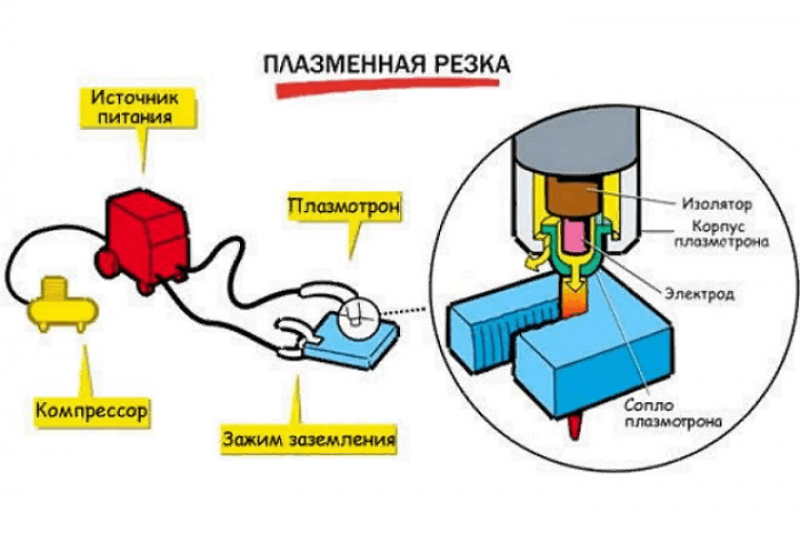

Ручной плазменный резак представляет собой компактную и легкую конструкцию, которую можно переносить на любую рабочую площадку, будь то в помещении или на улице. При использовании портативного ручного плазменного резака просто подключите сжатый воздух, возьмите резак и начните резку листового металла, труб или профилей за считанные секунды.

При использовании портативного ручного плазменного резака просто подключите сжатый воздух, возьмите резак и начните резку листового металла, труб или профилей за считанные секунды.

Принцип работы ручного портативного плазменного резака

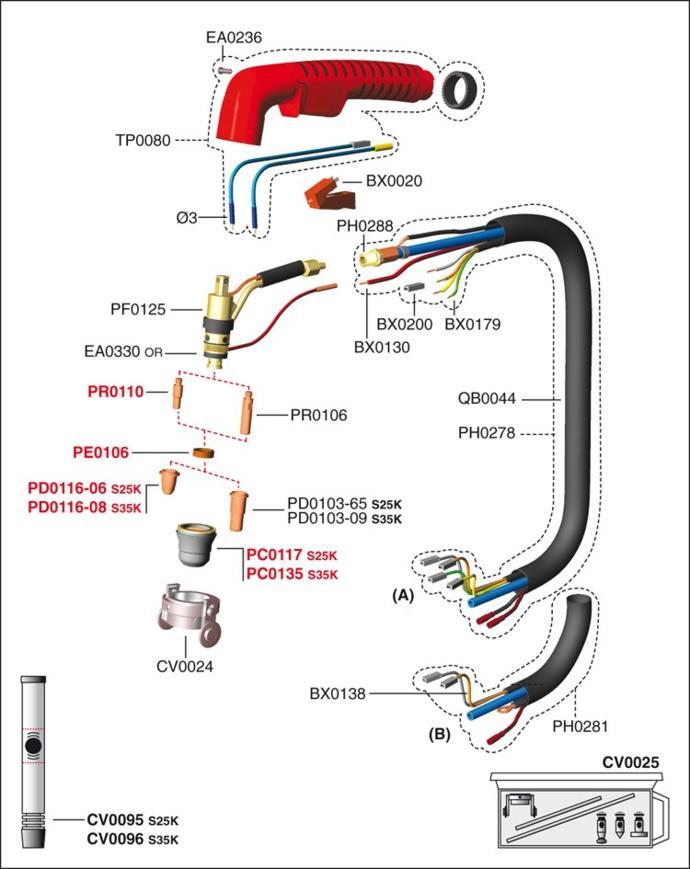

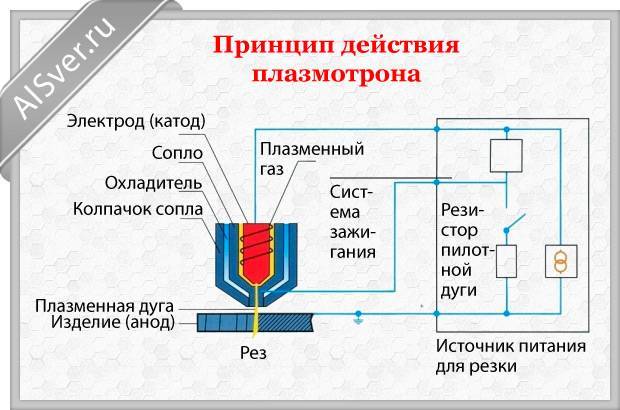

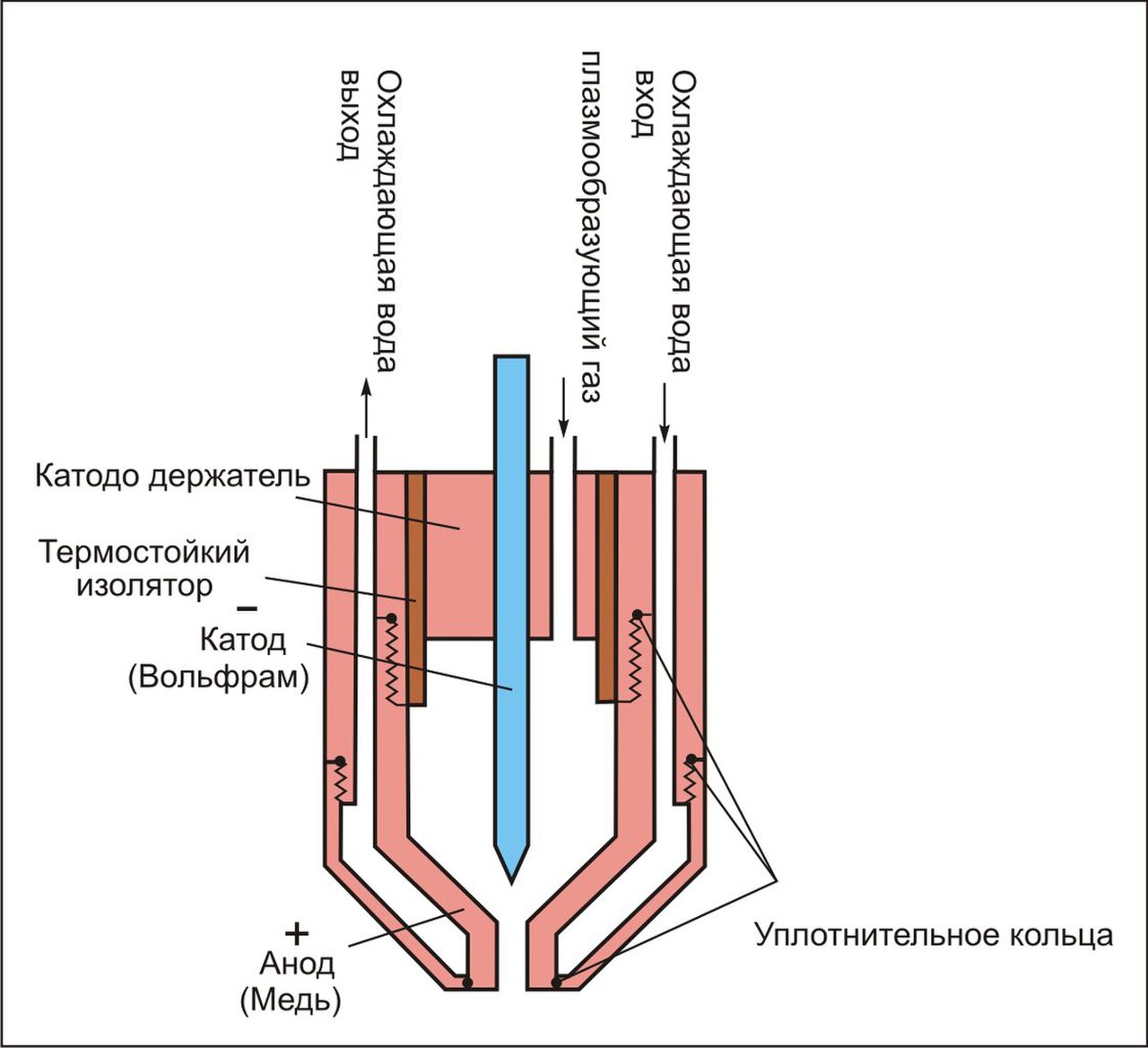

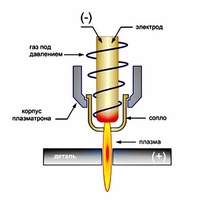

Двумя основными компонентами ручного станка плазменной резки являются резак и шасси. Между соплом (анодом) и электродом (катодом) внутри горелки возникает электрическая дуга, которая ионизирует влагу между ними для достижения состояния плазмы. После этого ионизированный пар выбрасывается из сопла в виде плазменного луча за счет внутреннего давления, которое затем выполняет резку, сварку и другие формы термической обработки металла.

Особенности ручного портативного плазменного резака

Максимальная портативность

Благодаря максимальной портативности резака внутренний воздушный компрессор может работать в условиях, когда внешний сжатый воздух недоступен.

Непрерывный контроль выхода

Непрерывный контроль мощности фокусирует дугу для материалов разной толщины.

Сенсорная система запуска

Система Touch-Start запускает плазменную дугу без необходимости использования высоких частот.

Быстрое зажигание

Быстрое зажигание быстро прорезает щели, даже при использовании в просечно-вытяжном листе.

Элементы управления продувкой на передней панели

Элементы управления продувкой на передней панели позволяют легко регулировать скорость воздушного потока без активации плазменной дуги.

Управление продувкой на передней панели

Система управления продувкой на передней панели позволяет легко регулировать скорость воздушного потока без запуска плазменной дуги.

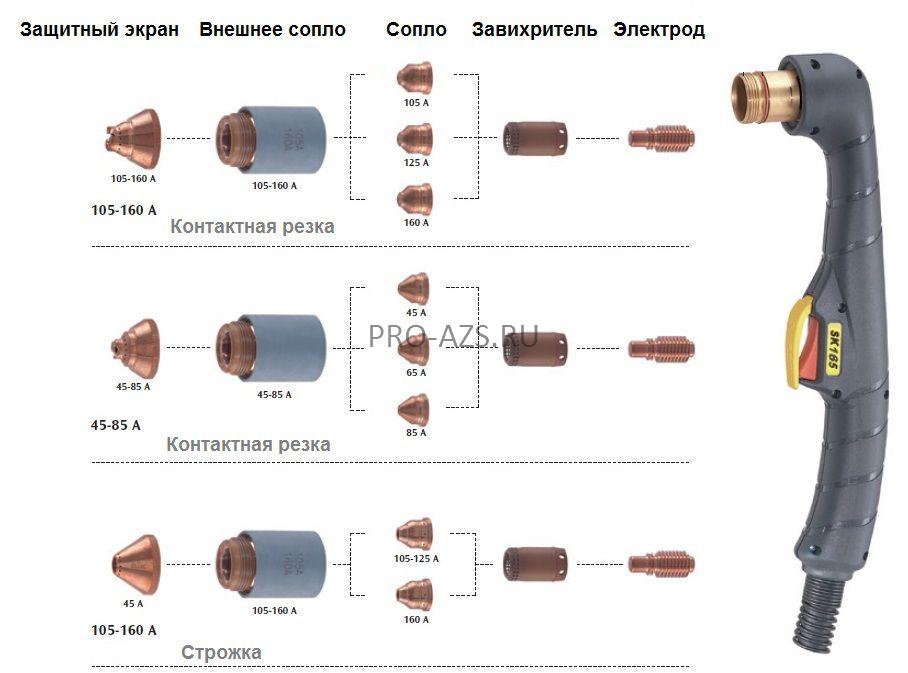

Холодная работа и долгий срок службы расходных материалов

Благодаря работе в холодном состоянии и длительному сроку службы расходных материалов новая конструкция электрода и сопла может сэкономить вам деньги в течение долгих часов работы.

Плюсы

Ручной портативный плазменный резак использует технологию высокочастотного инвертора и обладает преимуществами компактности, легкости и небольшого размера, с высокочастотным зажиганием дуги, легким зажиганием дуги и высокой продолжительностью нагрузки. Кроме того, используя дешевый сжатый воздух в качестве источника воздуха для резки, вы можете сэкономить деньги и повысить эффективность по сравнению с использованием машины для газовой резки. Ток резки (цифровой дисплей) плавно регулируется, точен и интуитивно понятен; а вентилятор управляется интеллектуально, чтобы экономить энергию и электричество, а также снижать частоту отказов вентилятора.

Кроме того, используя дешевый сжатый воздух в качестве источника воздуха для резки, вы можете сэкономить деньги и повысить эффективность по сравнению с использованием машины для газовой резки. Ток резки (цифровой дисплей) плавно регулируется, точен и интуитивно понятен; а вентилятор управляется интеллектуально, чтобы экономить энергию и электричество, а также снижать частоту отказов вентилятора.

Ручной портативный плазменный резак подходит для длительного использования в тяжелых условиях. Более того, он подходит не только для ручной резки, но и для автоматических систем резки, таких как ЧПУ и роботы. Наконец, еще один аспект, который следует учитывать, заключается в том, что он имеет аналоговые и цифровые интерфейсы для удовлетворения коммуникационных потребностей большинства автоматических сварочных аппаратов.

Минусы

Плазменная дуга представляет собой нестабильное явление, которое может привести к дефектам, таким как неровные разрезы и нарастание опухоли. Кроме того, это может привести к сокращению срока службы связанных компонентов.

Угол скоса на одной стороне режущей поверхности велик и имеет плохую вертикальность.

В процессе резки на режущей поверхности образуется больше остатков резки. В связи с этим шлак необходимо измельчать после разделки, так как в противном случае это повлияет на качество процесса, что в свою очередь повысит трудозатраты.

Плазменная резка имеет большую площадь термического влияния и широкий режущий шов, а так как металл деформируется под воздействием тепла, то она не пригодна для резки тонких металлов.

Плазменный стол с ЧПУ и роботизированный плазменный резак

Плазменный стол с ЧПУ — это эффективное, высокоточное и надежное режущее оборудование, сочетающее в себе прецизионную механическую передачу и технологию термической резки. Его человеко-машинный интерфейс упрощает операции, делая их более удобными. Благодаря этому он может быстро и точно резать пластины различной сложной формы, что делает его особенно подходящим для автоматической резки металлов. Он также предлагает интеллектуальную и простую в использовании интегрированную модульную конструкцию.

Принцип работы плазменного стола с ЧПУ и роботизированной плазменной резки

Плазменный стол с ЧПУ сочетается с простым и удобным в использовании контроллером ЧПУ, который ионизирует высокоскоростной воздушный поток, выбрасываемый из сопла при высокой температуре, для формирования проводника. После прохождения тока токопроводящий газ образует высокотемпературную плазменную дугу, тепло которой вызывает частичное плавление (и испарение) металла в месте разреза детали. После этого мощность высокоскоростного потока плазменного газа используется для удаления расплавленного металла для формирования метода обработки.

Когда он работает, сжатый газ, такой как азот, аргон или кислород, направляется через узкую трубку, а отрицательный электрод помещается в середину трубки. Когда на этот отрицательный электрод подается питание и горловина сопла контактирует с металлом, образуется токопроводящая петля и между электродом и металлом генерируется электрическая искра высокой энергии. Здесь, когда инертный газ течет по трубкам, искра нагревает газ до тех пор, пока он не достигнет четвертого состояния вещества. Этот реакционный процесс производит поток высокотемпературной и высокоскоростной плазмы, который может быстро превратить металл в расплавленный шлак.

Этот реакционный процесс производит поток высокотемпературной и высокоскоростной плазмы, который может быстро превратить металл в расплавленный шлак.

Через саму плазму протекает ток, и пока на электроды подается питание и плазма поддерживает контакт с металлом, цикл дуги будет оставаться непрерывным. Чтобы обеспечить этот контакт с металлом, избегая повреждений, вызванных окислением и другими пока неизвестными свойствами, сопло режущего станка оснащено другим набором труб, которые непрерывно выпускают защитный газ для защиты зоны резки. Благодаря давлению этого защитного газа можно эффективно контролировать радиус столбчатой плазмы.

Характеристики плазменного стола с ЧПУ и роботизированной плазменной резки

Балка плазменного стола с ЧПУ имеет конструкцию коробчатой сварки, а термообработка устраняет напряжение. Этот резак легкий и обладает такими характеристиками, как хорошая жесткость, отсутствие деформации, высокая точность и небольшая инерция.

Два конца продольной приводной рамы (концевая рама) на этом резаке оснащены горизонтальными направляющими колесами, которые могут регулировать степень сжатия эксцентрикового колеса в нижней части приводной рамы относительно направляющей, что означает, что вся машина может сохранять стабильное положение направляющей во время движения. Он также оснащен пылесборником для ограничения мусора, скапливающегося на поверхности направляющей.

Он также оснащен пылесборником для ограничения мусора, скапливающегося на поверхности направляющей.

И вертикальный, и горизонтальный приводы приводятся в движение прецизионной рейкой и шестерней. Горизонтальная направляющая использует прецизионную холоднотянутую направляющую пластину, продольная направляющая изготовлена из прецизионно обработанного рельса (тяжелого рельса), а редуктор использует импортный прецизионный редуктор. Люфт устранен для обеспечения точности и стабильности движения.

Плазменный стол с ЧПУ экономичен и прост в эксплуатации. Он оснащен встроенным режущим столом и приемным бункером. Более того, при необходимости можно использовать полусухой метод удаления пыли или опциональную систему удаления пыли, чтобы уменьшить количество дыма и вредных газов, выделяемых станком во время резки.

Этот плазменный резак предлагает передовую систему с компьютерным управлением, полностью автономную работу, гуманизированный дизайн и простые и быстрые режимы работы. В соответствии с рабочим процессом нижняя часть экрана системы ЧПУ предоставляет различные рабочие функции на четких дисплеях, а также предусмотрен режим без обучения.

В соответствии с рабочим процессом нижняя часть экрана системы ЧПУ предоставляет различные рабочие функции на четких дисплеях, а также предусмотрен режим без обучения.

Резак принимает метод обслуживания руководства и подсказки. Это означает, что индикация неисправности отображается на экране системы числового программного управления, и все неисправности видны с первого взгляда. Техническое обслуживание всей машины удобно и быстро и выполняется в соответствии с инструкциями по неисправностям.

Чтобы упростить процедуру компиляции, оператор компилирует график, а затем выбирает количество резки и направление расположения резки для создания непрерывной и автоматической резки и общей компиляции, тем самым снижая нагрузку на дизайнеров.

Программное обеспечение использует модульную технологию производства, которая повышает стабильность и чувствительность оборудования и снижает последующие затраты на техническое обслуживание.

Обычные аксессуары и детали машины также можно приобрести на рынке, что снижает затраты для клиентов.

Стол для подводной плазменной резки с ЧПУ оснащен водяной кроватью для подводной резки, что значительно снижает загрязнение окружающей среды, такое как дым, свет дуги, вредные газы и шум. Это означает хороший эффект защиты окружающей среды.

Плюсы

Хорошее качество резки и низкие трудозатраты

Станок плазменной резки использует бесконтактную обработку и не повреждает заготовку. Нарезанный продукт не имеет деформации экструзии, а обработанный продукт хорошего качества, без заусенцев и без необходимости ручной повторной шлифовки. Это экономит на ненужных процедурах обработки и оптимизирует труд и силы.

Экономьте на инвестициях в пресс-формы и снижайте производственные затраты

Станки плазменной резки могут напрямую изготавливать различные металлические заготовки без использования пресс-форм и их потребления, а также без необходимости ремонта или замены пресс-форм. Это также может сэкономить на количестве используемых форм, снизить затраты на обработку и снизить производственные затраты, что делает его особенно подходящим для обработки крупных изделий.

Высокая точность для эффективного повышения производительности

Автоматическая плазменная резка отличается высокой точностью, эффективностью и гибкостью и позволяет эффективно обрабатывать различные сложные детали. Автоматическая плазменная резка сокращает время резки, так как нужно только сделать график резки и импортировать его в систему управления, а затем можно установить размер для резки.

Высокая скорость резки и оптимизированная рабочая среда

Помимо быстрой резки, автоматическая плазменная резка стабильна в работе, имеет низкий уровень шума, отсутствие пыли и не выделяет химические вещества, вредные для организма человека и окружающей среды. Эти инвестиции обеспечивают снижение загрязнения, способствуют оптимизации рабочей среды и соответствуют требованиям защиты окружающей среды.

Низкие затраты на техническое обслуживание и экономичность

Затраты на техническое обслуживание механических изделий очень высоки, но благодаря стабильной работе плазменный резак долговечен и может работать непрерывно, не повреждаясь. Это означает, что плазменный резак имеет большие преимущества с точки зрения последующих затрат на техническое обслуживание.

Это означает, что плазменный резак имеет большие преимущества с точки зрения последующих затрат на техническое обслуживание.

Минусы

Резка толстого металла требует мощного источника питания, который может быть дорогим при покупке станок для лазерной резки с источником волоконного лазера. Эксплуатация и техническое обслуживание автоматизированного оборудования также сопряжены с потенциальными опасностями, и операторы должны соблюдать осторожность, чтобы предотвратить травмы.

Если конечности оператора касаются движущейся машины, они могут запутаться и получить травму. Тем не менее, операторы могут легко держать свои руки и ноги на расстоянии от движущейся машины, поскольку компьютерная система с числовым программным управлением может использоваться для управления резаком с клавиатуры на передней панели или через удаленный интерфейс. Несмотря на это, при работе на машине не надевайте свободную одежду или одежду со шнурами, чтобы они не запутались в машине.

Плазменный резак с ЧПУ может вызвать поражение электрическим током высокого напряжения, которое может привести к травмам и смерти людей. Таким образом, он должен быть установлен в соответствии с этапами и требованиями, указанными производителем.

Таким образом, он должен быть установлен в соответствии с этапами и требованиями, указанными производителем.

Пользы

Как правило, ручные плазменные резаки используются любителями, в то время как столы для плазменной резки с ЧПУ и плазменные роботы используются для коммерческого использования и промышленного производства. Тем не менее, оба они могут использоваться для автомобильных защитных панелей двигателя, шкафов шасси, садового железа, сосудов под давлением, химического оборудования, вентиляции и охлаждения, производства защитных дверей, механической обработки, производства вентиляторов, строительной техники, стальных конструкций, производства котлов, судостроения, нефтехимическое оборудование, легкое промышленное оборудование, аэрокосмическая промышленность, сосуды под давлением и украшения, производство больших вывесок и другие отрасли промышленности.

Все плазменные резаки и роботы могут резать углеродистую сталь (пламенная резка), нержавеющую сталь, медь, алюминий (плазменная резка), алюминиевые листы, оцинкованные листы, белые стальные листы, нержавеющую сталь, медный лист и другие металлические трубы, а также возможность выполнять операции по резке и вырубке профилей и листов.

Сравнение ручных плазменных резаков и станков с ЧПУ

Теперь, когда мы знаем больше об этих двух типах машин плазменной резки, мы можем спросить себя, в чем их сходство и различие. В следующем разделе мы сравним 8 аспектов, чтобы вы могли сделать правильный выбор, решая, какой из них подходит для вашего бизнеса.

Метод запуска дуги

Существует два типа источника питания плазмы: контактная дуга и бесконтактная (кнопочная) дуга. Ручной источник питания плазмы рассчитан на контактный метод зажигания дуги. С другой стороны, плазменный резак с ЧПУ должен использовать метод бесконтактного зажигания дуги. Чтобы определить, к какому режиму зажигания дуги относится источник питания, просто проверьте кнопку на ручном резаке. Как правило, источники питания с током более 100 А предназначены для бесконтактного зажигания дуги.

Источник питания

Ручной источник питания плазмы оказывает сильное влияние на систему числового управления, в то время как влияние источника питания плазмы, управляемого компьютером, практически отсутствует. В тяжелых случаях это может привести к появлению черного экрана в системе ЧПУ.

В тяжелых случаях это может привести к появлению черного экрана в системе ЧПУ.

факел

Резак на источнике питания плазменной резки с ЧПУ представляет собой прямой пистолет, а резак на ручном источнике питания плазмы представляет собой пистолет с изогнутой рукояткой.

Возможности

Вероятно, наиболее очевидная разница между автоматическим роботизированным плазменным резаком и ручным резаком заключается в мощности, которую каждый из них производит.

Ручные плазменные резаки обычно представляют собой устройства меньшего размера, легкие и удобные для переноски, но поскольку они не способны генерировать столько тепла, они не могут генерировать столько энергии.

Роботизированные плазменные резаки, с другой стороны, являются стационарными машинами, которые выделяют много тепла, а это означает, что потоки плазмы, которые они производят, очень горячие.

Возможности некоторых ЧПУ или роботов-резчиков просто невозможно измерить вручную.

ЧПУ или робототехника используются в промышленном производстве, где они разрезают очень толстые металлические листы. Помимо порезов, для людей может быть очень опасно стоять рядом с такой огромной жарой. В результате ручные плазменные резаки лучше подходят для небольших проектов, и люди обычно используют их в мастерской для основных видов резки или для более тонких металлов.

Помимо порезов, для людей может быть очень опасно стоять рядом с такой огромной жарой. В результате ручные плазменные резаки лучше подходят для небольших проектов, и люди обычно используют их в мастерской для основных видов резки или для более тонких металлов.

Портативность

Мы коснулись аспекта переносимости выше. Плазменные резаки с ЧПУ обычно представляют собой огромные стационарные машины, которые требуют резки листового металла, чтобы его можно было закрепить на машине. С другой стороны, ручные плазменные резаки легкие и портативные, что означает, что их можно брать с собой в поле для работы в любом месте, где они необходимы. Кроме того, они обладают тем преимуществом, что их можно легко маневрировать в некоторых труднодоступных местах, что сложно, а в некоторых случаях невозможно с помощью автоматического плазменного резака.

Точность

Есть еще один аспект, который следует учитывать в отношении успеха резки с ЧПУ. Никто не может резать с помощью ручного плазменного резака так же точно, как с помощью Станок с ЧПУ, так как они тщательно запрограммированы и управляются с использованием современного программного обеспечения, и человек не может резать так же точно, как машина. Поэтому ручные плазменные резаки могут работать без оглядки на точность изделия.

Поэтому ручные плазменные резаки могут работать без оглядки на точность изделия.

В некоторых работах точность настолько важна, что можно случайно испортить конечный продукт, если это не удастся. Поэтому очень важно, чтобы плазменный резак работал правильно.

Цена и стоимость

Если вы любитель, вам обязательно нужен ручной плазменный резак меньшего размера. Действительно хорошие продаются примерно по 1000 долларов за штуку, что является доступной ценой для хорошего сварщика, который работает в гараже или просто любит работать над проектами «сделай сам».

С другой стороны, плазменные резаки с ЧПУ очень дороги, их стоимость превышает 8,000 долларов за единицу. Просто вооружившись этими знаниями, можно с уверенностью сказать, что роботы полезны только для крупных компаний, которым нужны автоматы. Кроме того, небольшие компании не всегда могут позволить себе дорогостоящий станок с ЧПУ или роботизированный резак, поэтому им приходится использовать ручной резак.

Выбор

Итак, какие выводы можно сделать из этой статьи?

По сути, ручной плазменный резак — хороший выбор для простых работ. Он достаточно мощный, чтобы резать более тонкие или средние металлические листы, и подходит для любого проекта в гараже или по дому. Кроме того, это очень удобно для полевых работ.

Он достаточно мощный, чтобы резать более тонкие или средние металлические листы, и подходит для любого проекта в гараже или по дому. Кроме того, это очень удобно для полевых работ.

Когда дело доходит до автоматических плазменных резаков с ЧПУ, они созданы для более сложной работы. Отрасли, которые действительно нуждаются в точности и функциональности, пойдут на все, чтобы купить один из них.

В конце концов, выбор будет сводиться к производительности и точности, доступности и гибкости.

Источник из stylecnc.com

Отказ от ответственности: информация, изложенная выше, предоставлена stylecnc независимо от Alibaba.com. Alibaba.com не делает заявлений и не дает гарантий в отношении качества и надежности продавца и продукции.

Новые поступления

Выбор региона и языка | Hypertherm

Выбор региона и языка | Hypertherm

Перейти на веб-сайт North America (English) >

Северная Америка

-

English -

español -

français

Южная Америка

-

português -

español -

English

Европа, Ближний Восток и Африка

-

Deutsch -

English -

español -

français -

italiano -

polski -

português -

русский -

Türkçe

Азиатско-Тихоокеанский регион

-

English -

日本語 -

한국어 -

中文

Китай

-

中文

Основы плазменной резки | Долговечность

Переключить навигацию

Поиск

Использование плазменного резака — один из самых эффективных способов резки металла. Горячая плазма используется для резки электропроводящих материалов, таких как сталь, алюминий, латунь и медь. Но прежде чем мы начнем о том, как использовать плазменный резак, давайте рассмотрим основы технологии плазменной резки и принципы ее работы.

Горячая плазма используется для резки электропроводящих материалов, таких как сталь, алюминий, латунь и медь. Но прежде чем мы начнем о том, как использовать плазменный резак, давайте рассмотрим основы технологии плазменной резки и принципы ее работы.

Во-первых, важно понимать технологию, применяемую при использовании конкретного станка плазменной резки. Каждая машина имеет несколько конкретных «опций», которые участвуют в процессе резки и, следовательно, в процессе покупки.

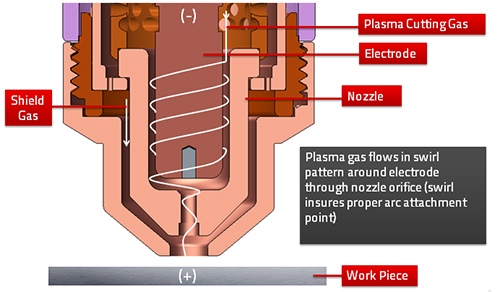

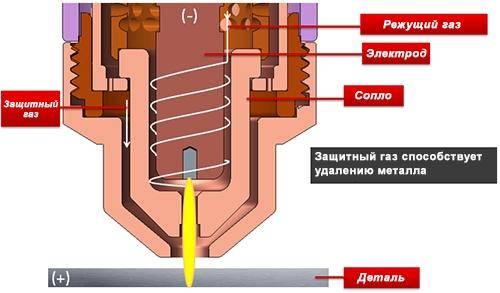

ПРОЦЕСС ПЛАЗМЕННОЙ РЕЗКИ

Плазменные резаки работают, посылая электрическую дугу через газ, проходящий через суженное отверстие. Газ может быть цеховым воздухом, азотом, аргоном, кислородом. и т. д. Это повышает температуру газа до такой степени, что он переходит в 4-е состояние вещества (мы все знакомы с первыми тремя: твердое, жидкое и газообразное). Ученые называют это дополнительное состояние плазмой. Поскольку разрезаемый металл является частью цепи, электрическая проводимость плазмы вызывает передачу дуги на работу.

Ученые называют это дополнительное состояние плазмой. Поскольку разрезаемый металл является частью цепи, электрическая проводимость плазмы вызывает передачу дуги на работу.

Ограниченное отверстие (сопло), через которое проходит газ, заставляет его сжиматься с высокой скоростью, подобно воздуху, проходящему через трубку Вентури в карбюраторе. Этот высокоскоростной газ прорезает расплавленный металл. Газ также направляется по периметру зоны резки, чтобы защитить разрез.

Во многих современных плазменных резаках вспомогательная дуга между электродом и соплом используется для ионизации газа и первоначальной генерации плазмы перед переносом дуги.

Другими использовавшимися методами являются прикосновение наконечника горелки к заготовке для создания искры и использование высокочастотной пусковой цепи (например, свечи зажигания). Ни один из этих двух последних методов не совместим с ЧПУ (автоматической) резкой.

ВЫСОКАЯ ЧАСТОТА

Высокая частота относится к типу механизма зажигания вашего плазменного резака. В некоторых машинах используется высокочастотный пусковой механизм для зажигания искры на кончике горелки плазменной дуги. Это качественный пусковой механизм, однако высокая частота, излучаемая самой машиной, может мешать работе вашего электрического и компьютерного оборудования в рабочей зоне или рядом с ней. В этих машинах плазменная дуга зажигается электрическим током высокой частоты. Кроме того, наконечник горелки должен соприкасаться с металлом, чтобы зажечь искру.

В некоторых машинах используется высокочастотный пусковой механизм для зажигания искры на кончике горелки плазменной дуги. Это качественный пусковой механизм, однако высокая частота, излучаемая самой машиной, может мешать работе вашего электрического и компьютерного оборудования в рабочей зоне или рядом с ней. В этих машинах плазменная дуга зажигается электрическим током высокой частоты. Кроме того, наконечник горелки должен соприкасаться с металлом, чтобы зажечь искру.

ПИЛОТНАЯ ДУГА

Технология пилотной дуги — это способ зажигания, который позволяет получить искру на кончике горелки, не касаясь материала. С Pilot Arc искра может загореться на кончике резака в нескольких дюймах от режущей поверхности. Преимущества этой передовой технологии заключаются в возможности быстрой и точной резки материалов без отрицательного воздействия высокой частоты, но, что более важно, возможность зажечь искру без прикосновения наконечника к материалу поможет защитить и продлить срок службы. ваших расходных материалов.

ваших расходных материалов.

ДВОЙНОЕ НАПРЯЖЕНИЕ

Некоторые плазменные резаки могут работать с двойным напряжением. Эти машины, такие как Longevity FORCECUT 40D, используют другой способ зажигания искры на кончике горелки. Это означает, что каждая машина, независимо от способа зажигания искры, может работать как при 110 В переменного тока, так и при 220 В переменного тока.

ПЛЮСЫ И ПРОТИВ ПЛАЗМЕННОЙ РЕЗКИ

Преимущества

- Универсальность — в отличие от кислородно-ацетиленовой резки, плазменная резка работает на любом электропроводящем металле. Кислородно-топливный процесс не будет работать на алюминии или нержавеющей стали. Плазменная резка также обеспечивает более чистый рез благодаря тому, что в большинстве случаев используется сухой воздух.

- Скорость. Из-за высокой температуры дуги плазменной резки (~20 000 градусов по Фаренгейту) это гораздо более быстрый метод резки, чем кислородно-ацетиленовый (~6000 градусов по Фаренгейту).

Также отсутствует цикл предварительного нагрева. Плазменная резка также намного более точна, и вероятность того, что окружающие области будут повреждены из-за деформации или боли, намного ниже.

Также отсутствует цикл предварительного нагрева. Плазменная резка также намного более точна, и вероятность того, что окружающие области будут повреждены из-за деформации или боли, намного ниже.

Недостатки

- Стоимость — плазменная резка определенно требует более высоких первоначальных инвестиций, но после настройки вам нужно будет только заменить наконечники и расходуемые электроды. Начало работы с кислородно-ацетиленовой резкой вначале может быть дешевле (см. рекомендуемые нами кислородно-ацетиленовые комплекты), но затем у вас будут дополнительные расходы на заправку бензобака.

РАСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ

Защитный колпачок защищает остальные расходные материалы. В процессе плазменной резки вы, как правило, получаете очень много искр и расплавленного металла. Цель щита состоит в том, чтобы предотвратить его попадание на внутренние расходные материалы. В некоторых случаях защитный экран представляет собой защитный экран, что означает, что он позволяет оператору помещать резак прямо на металл без необходимости в дополнительном упоре. Это хорошо, особенно для неопытных закройщиков.

Это хорошо, особенно для неопытных закройщиков.

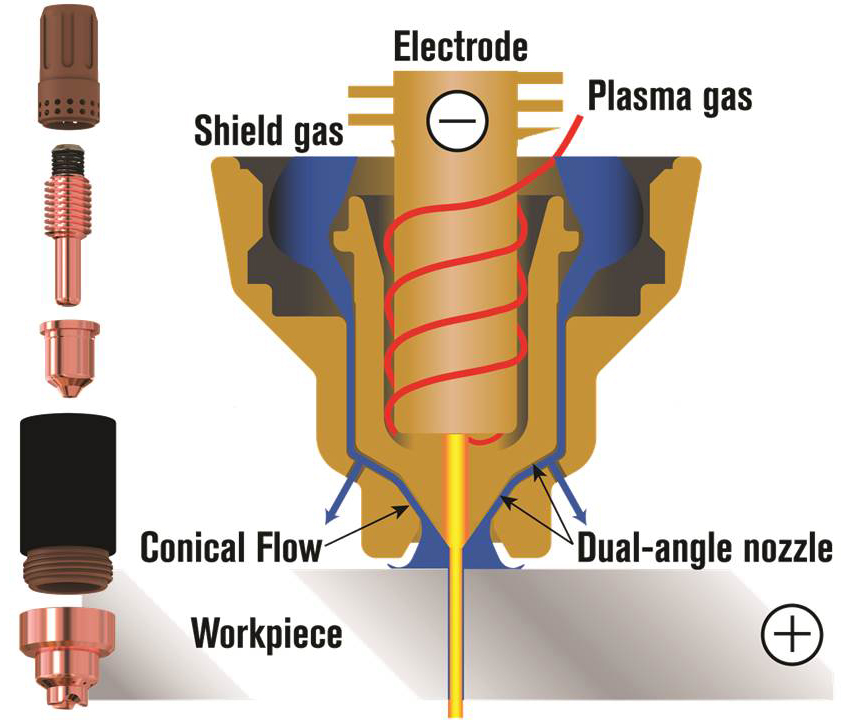

Форсунка выполняет одну из двух функций. Во-первых, он фокусирует плазменную дугу. Чем больше отверстие, тем менее выражена или шире дуга. Сопла с широким отверстием используются при строжке, а некоторые имеют очень маленькие отверстия, которые сужают и фокусируют дугу. Они используются для тонкой, детальной резки. Во-вторых, сопло помогает направлять поток газа, что также помогает формировать и сужать дугу.

Электрод проводит ток от горелки к пластине. Это тонкая деталь из меди или серебра, содержащая гафний или вольфрам. Эти материалы оказались отличными проводниками электричества. Электричество поступает от машины к горелке и поступает в катодный блок, с которым контактирует электрод, а затем фокусирует этот заряд на конце электрода через вставку из гафния/вольфрама, которая затем образует дугу на пластине. Сопло принимает эту дугу и действительно фокусирует ее таким образом, что режет металл, но электрод несет ток. Сопло имеет тенденцию сильно нагреваться, потому что оно находится прямо посреди перегретого газа. Таким образом, к задней части электрода прикреплено охлаждающее устройство, которое помогает отводить тепло от электрода.

Сопло имеет тенденцию сильно нагреваться, потому что оно находится прямо посреди перегретого газа. Таким образом, к задней части электрода прикреплено охлаждающее устройство, которое помогает отводить тепло от электрода.

И, наконец, вихревое кольцо направляет газ в нескольких разных направлениях, когда он выходит из машины и попадает в горелку. Сначала газ движется по спирали вокруг электрода, вокруг дуги, вниз через сопло и выходит через горелку. Причина, по которой кольцо должно вращаться, заключается в том, что оно позволяет газу, выходящему через сопло, иметь разные температуры. Более холодный газ движется снаружи — этот газ контактирует с соплом и не дает ему сгореть. Если у вас там нет завихрителя, смешивание газов будет неадекватным, и вы можете сжечь сопло. Другая цель завихрителя — направить газ назад и отвести тепло от электрода.

БЕЗОПАСНОСТЬ ПРЕЖДЕ ВСЕГО!

Безопасность всегда является наивысшим приоритетом на сварочной площадке. Рабочий всегда может отремонтировать часть оборудования или зашлифовать плохой сварной шов и заново сварить стык. Однако травма может быть необратимой. Опасности при сварке могут включать ожоги горячим металлом, ожоги дугой, потерю слуха, расчленение и потерю зрения.

Рабочий всегда может отремонтировать часть оборудования или зашлифовать плохой сварной шов и заново сварить стык. Однако травма может быть необратимой. Опасности при сварке могут включать ожоги горячим металлом, ожоги дугой, потерю слуха, расчленение и потерю зрения.

Ко всем этим потенциальным опасностям следует относиться очень серьезно. Вот почему в категории личной безопасности есть из чего выбрать. Перед началом любых сварочных работ необходимо приобрести или взять напрокат защитное оборудование, а затем использовать его.

СОПУТСТВУЮЩИЕ ПРОДУКТЫ

Плазменная резка: все, что вам нужно знать

Время прочтения: 9 мин. в цехе и в процессе плазменной резки. Это было летом после моего второго года обучения, поэтому у меня не было большого опыта на тот момент, но я был загипнотизирован процессом. Если вы когда-либо сталкивались с плазменной резкой, вы, возможно, помните сенсорные ощущения, которые она дает: яркая вспышка света, звук, напоминающий работу многих одновременно работающих сварочных горелок, и безошибочный запах горящего металла, смешанный с горящим газом, который почти ударяет твой язык такой сильный.

Плазменная резка — распространенный и полезный производственный метод — процесс термической резки, в котором используется высокотемпературная дуга для плавления плоских листов различной формы. Он может работать только с проводящими материалами и может резать на высоких скоростях, а также стоит дешевле, чем лазерная резка, с точки зрения первоначальных капиталовложений. Плазменная резка часто используется для резки, придания формы и строжки металлических деталей.

В этой статье подробно описывается, что такое плазменная резка, как она работает, какие существуют типы плазменных резаков, а также преимущества и недостатки технологии.

Рисунок 1: Плазменная резка в действии

Что такое плазменная резка?

Плазменная резка относится к технологии термической резки, предназначенной для изготовления двумерных профилей из тонкого листа или пластины из проводящего материала. Вопреки распространенному мнению, плазменная резка на самом деле полезна для изготовления сложных разрезов и сложных деталей и особенно хорошо подходит для кривых и кругов. Эта сложная фигурная резка достигается за счет генерирования высокотемпературной плазмы, которая проплавляет проводящий металл, в то время как система привода перемещает плазменный резак вокруг листа, чтобы отследить требуемую форму. Другими словами, детали удерживаются в форме, в то время как режущий инструмент перемещается по поверхности деталей.

Эта сложная фигурная резка достигается за счет генерирования высокотемпературной плазмы, которая проплавляет проводящий металл, в то время как система привода перемещает плазменный резак вокруг листа, чтобы отследить требуемую форму. Другими словами, детали удерживаются в форме, в то время как режущий инструмент перемещается по поверхности деталей.

Горячий расплавленный шлак выбрасывается из реза с помощью сжатого газа, используемого для создания плазменной дуги. Плазменные резаки часто считаются менее дорогой альтернативой лазерным резакам, но они все же могут обеспечить хорошее качество кромки, особенно на более тонких листах. У более толстых листов край реза не всегда такой чистый, как у лазерных резаков. Плазменная резка также является улучшением по сравнению с газокислородной резкой с точки зрения качества кромки и точности резки.

На стандартном плазменном резаке с числовым программным управлением (ЧПУ) можно резать только детали с 2D-профилем, но плазменная резка может использоваться для получения профиля формы, которая впоследствии уточняется с помощью обработки с ЧПУ. Поэтому плазменная резка часто является частью общего производственного процесса с ЧПУ.

Поэтому плазменная резка часто является частью общего производственного процесса с ЧПУ.

Как работает плазменный резак

Как следует из названия, плазменные резаки могут резать металлические листы и пластины, выпуская высокотемпературную плазму из сопла. Эта плазма расплавляет металл, создавая узкий вырез, называемый пропилом (также термин, обозначающий ширину реза, сделанного плазменной дугой). Поток плазмы создается путем нагревания газа до точки, в которой электроны больше не связаны с ядром атома. Он состоит из свободных электронов и положительно заряженных атомных ядер, т. е. ионов. Плазма часто считается четвертым состоянием вещества и образуется путем нагревания газа до сверхвысоких температур или воздействия на газ сильного электромагнитного поля, которое вызывает ионизацию атомов газа, вызывающую генерацию электронного заряда.

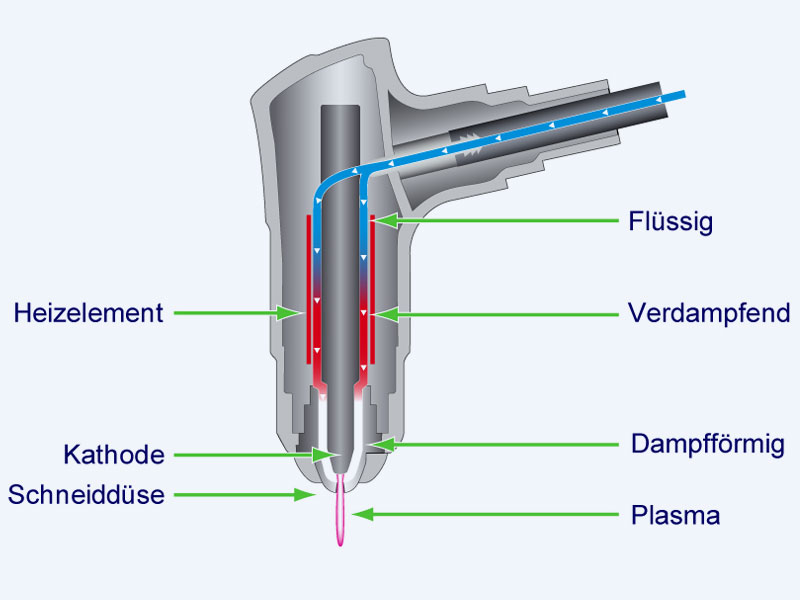

Для создания плазмы при подаче высокого напряжения на электрод, расположенный внутри режущей головки, создается электрическая дуга, известная как вспомогательная дуга. При этом в сопло на участке между электродом и корпусом плазмотрона вводится газ. Когда газ контактирует с дугой, он нагревается до такой степени, что становится плазмой. Затем эта плазма стекает по режущей головке и выходит из сопла. Дуга следует по пути плазмы, пока не коснется основного металла. Это позволяет замыкать электрическую цепь и поддерживать постоянную дугу, которая ионизирует новый газ, подаваемый через сопло. Вот почему плазменная резка совместима только с проводящими металлами, такими как сталь, нержавеющая сталь, алюминий, латунь и медь.

При этом в сопло на участке между электродом и корпусом плазмотрона вводится газ. Когда газ контактирует с дугой, он нагревается до такой степени, что становится плазмой. Затем эта плазма стекает по режущей головке и выходит из сопла. Дуга следует по пути плазмы, пока не коснется основного металла. Это позволяет замыкать электрическую цепь и поддерживать постоянную дугу, которая ионизирует новый газ, подаваемый через сопло. Вот почему плазменная резка совместима только с проводящими металлами, такими как сталь, нержавеющая сталь, алюминий, латунь и медь.

При выходе плазмы высокого давления из сопла происходит увеличение ее скорости, что способствует выбросу расплавленного материала из реза. Чтобы удержать плазму в узком кругу, защитный газ или жидкость выбрасывается вокруг плазменного сопла, что удерживает плазму в сфокусированной точке для оптимальной точности. Как правило, при плазменной резке с ЧПУ используются два типа методов генерации дуги, как описано ниже:

- Вспомогательная дуга: Метод вспомогательной дуги создает электрическую дугу внутри режущей головки.

Эта пилотная дуга создает некоторое количество плазмы, которая помогает соединить дугу с заготовкой, когда плазма с высокой проводимостью проходит через сопло. Этот метод чаще всего используется на станках плазменной резки с ЧПУ.

Эта пилотная дуга создает некоторое количество плазмы, которая помогает соединить дугу с заготовкой, когда плазма с высокой проводимостью проходит через сопло. Этот метод чаще всего используется на станках плазменной резки с ЧПУ. - Высокочастотный контакт: При соприкосновении сопла с заготовкой создается высокочастотная искра. После образования искры и создания достаточного количества плазмы сопло можно поднять и можно начинать резку.

Типы плазменных резаков

Доступны различные конструкции плазменных резаков. В то время как плазменные резаки могут быть с ЧПУ или ручными, большинство современных плазменных резаков, способных достигать точности или деталей с жесткими допусками, — это плазменные резаки с ЧПУ. В рамках этих классификаций большинство различий заключается в конфигурации форсунок, используемом газе и выбранном методе охлаждения. Ниже перечислены некоторые распространенные плазменные резаки:

Обычная плазменная резка

Обычная плазменная резка обычно использует такой газ, как аргон или азот, для создания плазменной дуги. Этот метод не обеспечивает высочайшего качества, но дешевле в эксплуатации по сравнению с системами впрыска воды или двухгазовыми системами. Воздушно-плазменная резка является разновидностью обычной плазменной резки и использует обычный воздух для создания плазменной дуги. Этот метод часто используется в малопроизводительных системах начального уровня, поскольку он дешев и прост в эксплуатации; однако качество резки низкое.

Этот метод не обеспечивает высочайшего качества, но дешевле в эксплуатации по сравнению с системами впрыска воды или двухгазовыми системами. Воздушно-плазменная резка является разновидностью обычной плазменной резки и использует обычный воздух для создания плазменной дуги. Этот метод часто используется в малопроизводительных системах начального уровня, поскольку он дешев и прост в эксплуатации; однако качество резки низкое.

Плазменная резка с высоким разрешением

Плазменная резка с высоким разрешением, также называемая HTPAC (High Tolerance Plasma Arc Cutting), позволяет получать кромки, качество которых находится между стандартной плазменной резкой и лазерной резкой, особенно для более тонких материалов. Этот процесс сужает плазменную дугу с помощью различных методов, таких как ограничение магнитного поля и улучшенный поток газа в сопле. Плазма высокого разрешения обычно медленнее, чем лазерная резка и обычная плазменная резка. Усовершенствованный HTPAC предлагает более узкий пропил, обеспечивает более жесткие допуски, обеспечивает более высокую точность и даже может привести к значительной экономии материала.

Плазменная резка с впрыском воды

В этом процессе вода вводится радиально вокруг плазменной дуги. Это сужает плазму, создавая меньший пропил, улучшая прямоугольность резки, увеличивая скорость резки и значительно повышая температуру плазмы. Этот метод не следует путать с плазменной резкой в водяном кожухе.

Плазменная резка с водяным кожухом

В отличие от плазменной резки с впрыском воды, в этом методе вода не впрыскивается непосредственно вокруг плазменной дуги, а вместо этого окружает дугу каскадным водяным покровом. Этот метод не улучшает качество резки по сравнению с обычной плазменной резкой, но вместо этого помогает снизить уровень шума и увеличить срок службы сопла за счет создания барьера вокруг дуги.

Плазменная резка с использованием двух газов

В этом методе используется первичный плазмообразующий газ, а также вторичный газовый экран, который помогает сузить плазменную дугу, аналогично плазменной резке с впрыском воды. Это сужение улучшает качество реза и прямоугольность реза. Вторичный газ также помогает выдувать расплавленный шлак во время резки, что может привести к сокращению последующей обработки.

Это сужение улучшает качество реза и прямоугольность реза. Вторичный газ также помогает выдувать расплавленный шлак во время резки, что может привести к сокращению последующей обработки.

Основные компоненты плазменного резака

Ниже перечислены стандартные компоненты плазменного резака с ЧПУ:

- Плазменная горелка: Резак является основным компонентом плазменной резки, поскольку он создает плазменную дугу. Горелка обычно содержит электрод, который создает и поддерживает плазменную дугу. Они могут иметь водяное охлаждение и позволяют вводить вторичные газы и жидкости для ограничения плазменной дуги, обеспечения охлаждения или снижения шума.

- Контроллер ЧПУ: Программист ЧПУ превращает 2D-проект в машиночитаемые инструкции, называемые G-кодом. Затем контроллер ЧПУ преобразует G-код в конкретные инструкции для шаговых двигателей.

- Блок питания: Блок питания преобразует источник переменного тока (переменного тока) в источник постоянного тока (постоянного тока), необходимый для создания непрерывной плазменной дуги.

Источник питания также обеспечивает регулировку напряжения и тока для создания стабильной плазменной дуги.

Источник питания также обеспечивает регулировку напряжения и тока для создания стабильной плазменной дуги.

- Стол: Станина — это место, где во время резки поддерживается листовой или пластинчатый материал. В некоторых случаях станина позволяет погружать сырье под слой воды, чтобы уменьшить шум, создаваемый в процессе резки.

- Система привода: Система привода состоит из приводных двигателей, которые могут быть шаговыми или серводвигателями. Затем линейные приводы, такие как шарико-винтовые пары или зубчатые ремни, преобразуют вращательное движение, создаваемое двигателями, в линейное движение, которое перемещает резак, чтобы отследить вырезаемую конструкцию на основе G-кода, созданного программистом ЧПУ.

- Подача газа: Постоянная подача газа необходима для создания плазменной дуги. Можно использовать различные газы, включая обычный воздух, аргон, азот, кислород и водород.

Вторичный газ также может быть введен, чтобы сузить дугу и улучшить резку.

Вторичный газ также может быть введен, чтобы сузить дугу и улучшить резку.

Использование плазменной резки с ЧПУ состоит из нескольких этапов, обычно перечисленных здесь:

- Деталь разработана с использованием пакета CAD (автоматизированного проектирования) . Затем проект сохраняется в формате файла .dxf. Затем этот файл загружается в пакет CAM (автоматизированное производство), который преобразует .dxf в G-код, набор инструкций, которые контроллер ЧПУ должен выполнить для производства детали.

Совет: Советы по началу проектирования 3D-моделей см. в нашем руководстве 9.0221 3D-моделирование: от основ к передовым методам .

- Материал для резки выбирается . При проектировании деталей полезно знать, что большинство промышленных плазменных резаков могут работать со стандартными размерами листов; однако может потребоваться обрезать лист меньшего размера, чтобы он поместился на плазменном резаке, что увеличивает затраты.

Узнайте у своего партнера-производителя, какой максимальный размер листа может обрабатывать плазменный резак.

Узнайте у своего партнера-производителя, какой максимальный размер листа может обрабатывать плазменный резак. - Ваш партнер-производитель всегда проверяет плазменный резак перед началом работы. Это важный шаг для обеспечения безопасности тех, кто производит ваши детали.

- Ваш партнер-производитель будет внимательно следить за резкой , чтобы убедиться, что все идет как положено.

- Ваши детали будут удалены, когда резка детали будет завершена. Обычно на обрезанных кромках остается немного шлака, который можно удалить молотком для шлака или шлифовальным кругом. На некоторых производственных предприятиях есть специальные операторы по очистке деталей, которые выполняют утомительный процесс удаления заусенцев с деталей.

Стандартные материалы для плазменной резки

Как правило, плазменные резаки работают только с электропроводящими материалами, поскольку плазме необходимо создать электрическое соединение между горелкой и сырьем. Газ, используемый для генерации плазмы, также зависит от разрезаемого материала. Плазменные резаки могут резать пластины толщиной до 150 мм, в зависимости от нескольких факторов, таких как номинальная мощность машины и когерентность дуги. Ниже перечислены некоторые распространенные материалы, которые можно резать с помощью плазменной резки:

Газ, используемый для генерации плазмы, также зависит от разрезаемого материала. Плазменные резаки могут резать пластины толщиной до 150 мм, в зависимости от нескольких факторов, таких как номинальная мощность машины и когерентность дуги. Ниже перечислены некоторые распространенные материалы, которые можно резать с помощью плазменной резки:

- Алюминий

- Мягкая сталь

- Нержавеющая сталь

- Латунь

- Медь

- Чугун

Плазменная резка по сравнению с кислородно-топливной

Кислородно-топливный процесс позволяет резать материал из-за процесса окисления путем сжигания металла с использованием топлива, такого как ацетилен, в присутствии кислорода. Затем кислород под высоким давлением выдувает расплавленный шлак из разреза. Газокислородные резаки обычно используются только для легко окисляемых материалов, таких как углеродистая сталь, и не рекомендуются для цветных металлов, таких как медь или алюминий. Газокислородные резаки могут резать материалы толщиной до 300 мм; однако кромка реза плохая по сравнению с плазменной резкой.

Преимущества и недостатки плазменного резака

В таблице 1 ниже перечислены некоторые общие преимущества и недостатки плазменных резаков: 0006

Таблица 1: Преимущества и недостатки плазменной резки или литье уретана. Мы сотрудничаем с глобальной сетью партнеров-производителей и предоставляем услуги плазменной резки мирового уровня, а также можем предоставить обратную связь по проектированию для производства (DFM), которая поможет вашему проекту плазменной резки добиться успеха, независимо от того, насколько сложны ваши проекты.