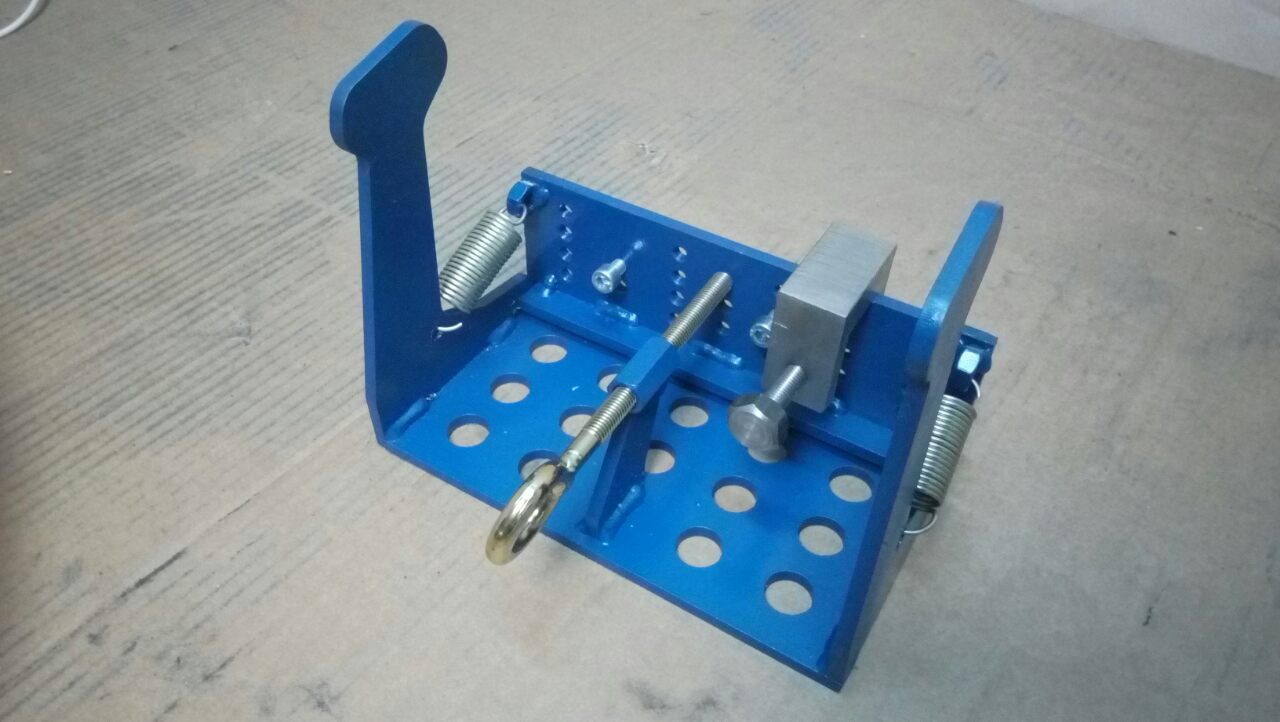

Приспособление для выдавливания заготовок: Приспособление для выдавливания канавки АС2.08

Содержание

3 идеи как сделать пистолет для герметика своими руками

Для работы с герметиками в тубах (силикон, жидкие гвозди и т.д.) используются специальные пистолеты. Но что делать, если такого пистолета под рукой нет или он сломался, а сам герметик использовать как-то надо?

В данном случае можно изготовить своими руками простое самодельное приспособление для выдавливания силикона из тубы. Это не займет много времени.

Содержание

Пистолет для герметика из фанеры и резьбовой шпильки

Для изготовления самодельного приспособления будем использовать:

- резьбовую шпильку;

- два круглых «пятака» из фанеры;

- три гайки;

- шурупы по дереву.

Читайте также:

Как сделать жало на паяльник для пайки пластика

Также потребуется небольшая деревянная заготовка цилиндрической формы (это будет ручка самоделки).

Основные этапы работ

Первым делом посередине ручки автор сверлит посадочное гнездо под гайку. Для этого он использует два сверла: обычное и перовое.

Для этого он использует два сверла: обычное и перовое.

Затем необходимо будет запрессовать в просверленное отверстие гайку, зафиксировав ее по краям шурупами.

Читайте также:

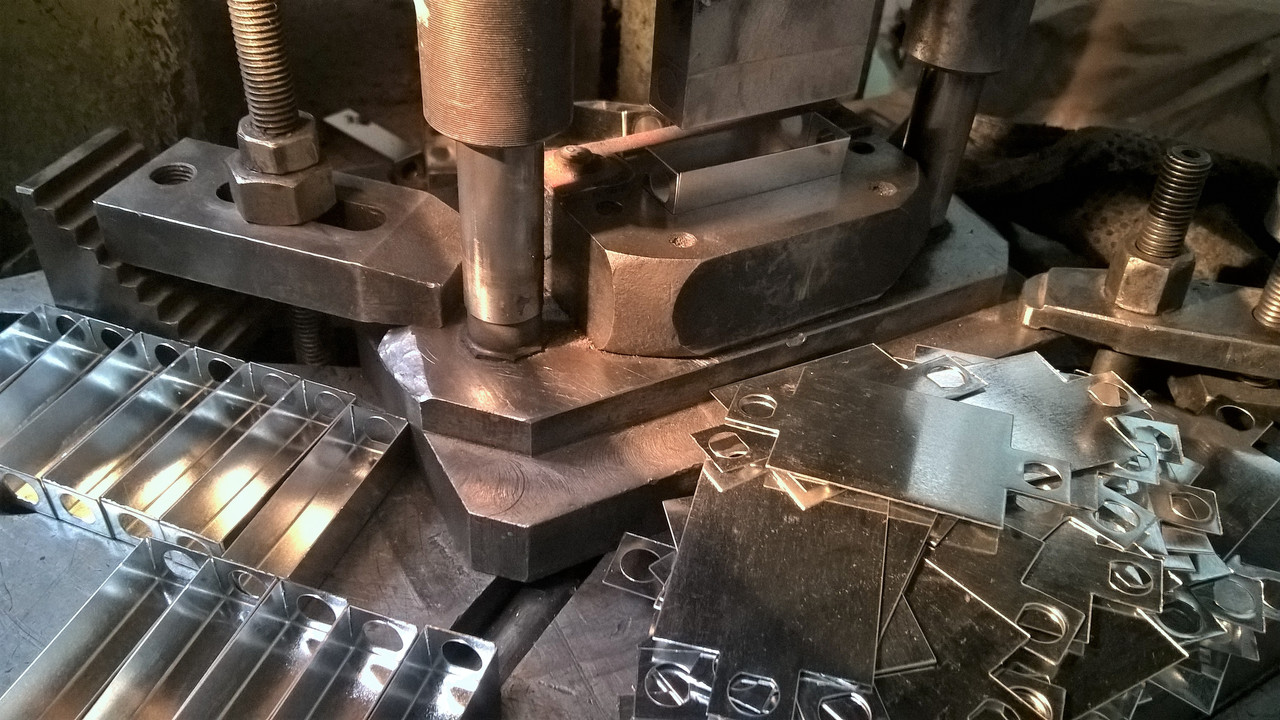

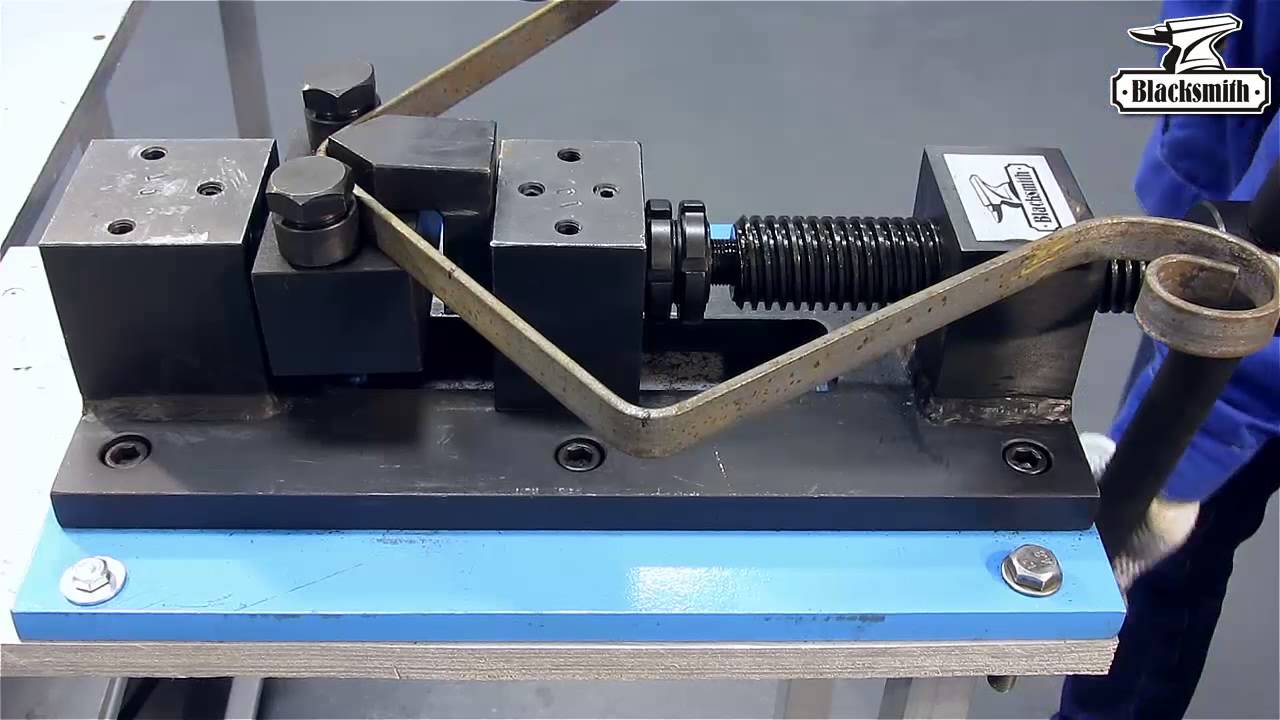

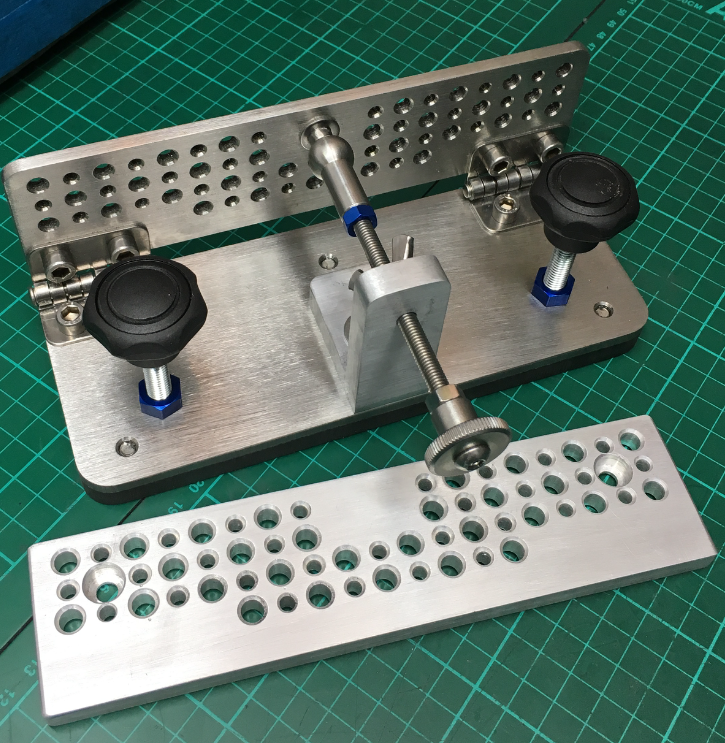

Матрица и пуансон для гибки металла на прессе

В запрессованную гайку автор вкручивает шпильку нужной длины, после чего фиксирует ее двумя гайками с одной и другой стороны.

Далее необходимо будет просверлить посадочное гнездо под гайку в круглом «пятаке» из фанеры. Запрессовываем гайку и дополнительно фиксируем ее по краям шурупами.

Во втором круглом «пятаке» автор также сверлит отверстие и вкручивает часть евровинта со шляпкой. Самоделка готова, и останется только зафиксировать ее в тубе.

Читайте также:

Навесная дровяная печь из старой бетономешалки

Чтобы ускорить процесс выдавливания силикона, можно использовать шуруповерт.

Видео

Подробно о том, как изготовить приспособление для выдавливания силикона, смотрите в видеоролике на сайте.

SIMPLE SOLUTION TO USE A SILICONE TUBE WITHOUT A GUN!

Как сделать ручной электропистолет для герметика

Самодельный электропистолет очень удобен в работе и изготовить его под силу каждому.

Материалы для сборки данного приспособления найдутся практически в любой домашней мастерской.

Ну а если вдруг не найдутся — достать их не проблема.

Из особенностей самодельного электропистолета для герметика стоит отметить несколько ключевых моментов:

- питание от аккумулятора;

- возможность регулировки скорости движения штока;

- тумблер для переключения переднего и заднего хода.

В общем, вещь действительно классная и удобная. В мастерской (да и дома тоже) точно не помешает.

Своим личным опытом изготовления самоделки поделился с нами автор YouTube канала JSK-koubou.

Основные этапы работ

Сначала надо сделать корпус электропистолета.

Для этого отрезаем кусок пластиковой канализационной трубы длиной около 30 см. Разрезаем заготовку на две части вдоль болгаркой или ручной ножовкой.

Одна из половинок пластиковой трубы будет использоваться в качестве ложа для тубы с герметиком.

Из фанеры вырезаем два круга, высверливаем в них отверстия.

Приклеиваем эти детали по торцам пластиковой трубы. Потом дополнительно прикручиваем на саморезы.

В качестве штока (толкателя) выступает металлическая зубчатая рейка. На конце зубчатой рейки крепится круглый упор из фанеры.

Сборка конструкции

К задней части корпуса приклеиваем деталь из фанеры, к которой будет крепиться электромоторчик. Дополнительно прикручиваем два подшипника, на которые будет опираться зубчатая рейка.

На следующем этапе из деревянного бруска и фанеры собираем ручку. Внутри укладываем электронную «начинку». Приклеиваем крышку.

После этого надо будет приклеить ручку к корпусу. На самой ручке находится тумблер-переключатель и регулятор скорости.

На самой ручке находится тумблер-переключатель и регулятор скорости.

Видео

Подробно о том, как сделать ручной электропистолет для герметика, советуем посмотреть в видеоролике ниже.

Amazing DIY electric glue gun.

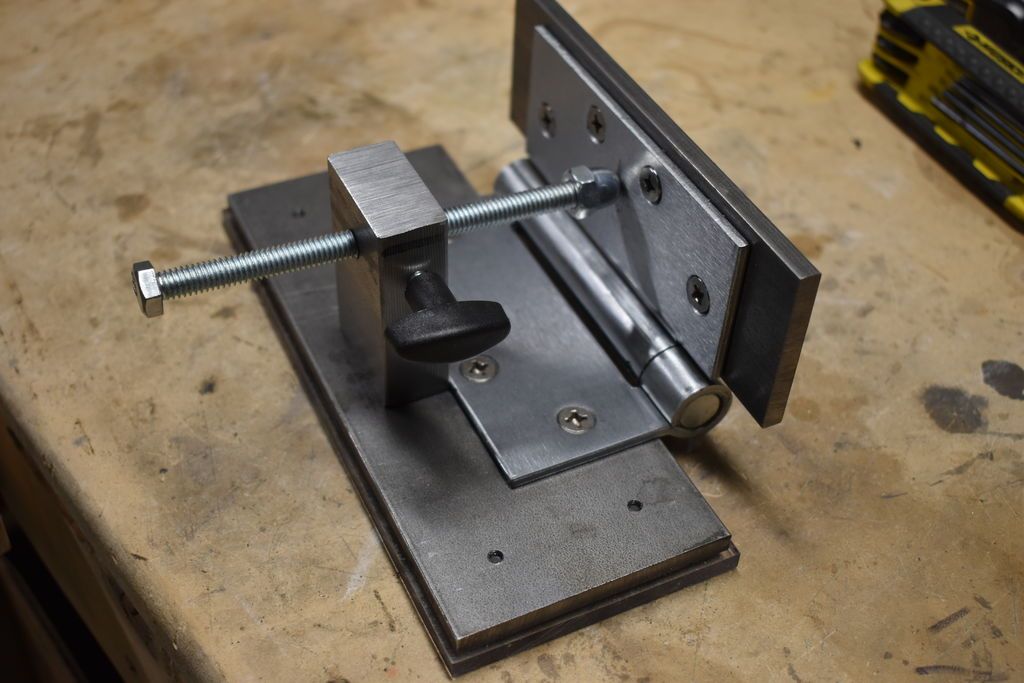

Как из струбцины сделать пистолет для герметика

Нужно что-то по-быстрому засиликонить, а пистолет для герметика как назло сломался? Такое бывает. Однако это не повод расстраиваться.

В сегодняшней статье мы расскажем, как сделать его из быстрозажимной струбцины.

Обратите внимание: в данном случае струбцину лучше использовать именно быстрозажимную — пистолетного типа, а не классическую F-образную.

Помимо струбцины, нам также потребуются обрезки фанеры или доски, чтобы вырезать из них два круга. Из инструмента понадобится только электродрель.

Основные этапы работ

Первым делом вырезаем из фанеры два одинаковых круга.

Диаметр заготовок должен соответствовать внутреннему диаметру тубы с герметиком.

В одной из заготовок вырезаем сквозной паз по размеру направляющей штанги струбцины. Во второй — делаем глухое «посадочное место». Надеваем заготовки на направляющую штангу.

Заготовку со сквозным отверстием устанавливаем произвольно, а с глухим — просто упираем в торец штанги.

На следующем этапе вставляем штангу с кружками внутрь тубы с герметиком. Заготовку со сквозным отверстием прикручиваем на саморезы к тубе.

Ну вот и все дела. Самодельный пистолет для герметика готов.

Вполне себе годная штуковина вышла — можно даже не тратиться на покупной пистолет. А вы как думаете?

Видео

Подробно о том, как из быстрозажимной струбцины сделать пистолет для герметика, можно посмотреть ниже — в авторском видеоролике. Этой интересной идеей поделился с нами автор YouTube канала TECH YSF. Берите на заметку.

Few people know about this clamp function // NEW

Насадка для перфоратора из старого пистолета для герметика

В процессе работы с перфоратором (при сверлении отверстий в бетоне, камне, кирпиче) образуется очень много пыли.

Как с этим бороться? Да очень просто!

В данном случае автор предлагает сделать своими руками простое приспособление для отвода пыли.

Для изготовления этой самоделки потребуется корпус от старого пистолета для герметика, отрезки пластиковой канализационной трубы, а также другие материалы, найти которые не составит никакого труда.

В первую очередь необходимо с помощью болгарки или ручной ножовки по металлу отрезать часть корпуса пистолета для силикона. Края среза нужно будет обработать напильником или на гриндере.

Пошаговый процесс изготовления самодельного приспособления

Примерно посередине трубки с помощью коронки надо просверлить большое отверстие. После этого мастер отрезает кусок пластиковой канализационной трубы, в котором делает продольную прорезь болгаркой.

Далее потребуется отрезать еще один кусок пластиковой трубы.

В нем необходимо вырезать с одной стороны седловину. Потом заготовку нужно состыковать с корпусом пистолета для герметика под 90 градусов.

На следующем этапе мастер вырезает заготовки из фанеры, после чего приступает к сборке данного приспособления.

Ничего сложного здесь нет, поэтому с этой задачей справится каждый мастер (даже без опыта).

Андрей Васильев

Задать вопрос

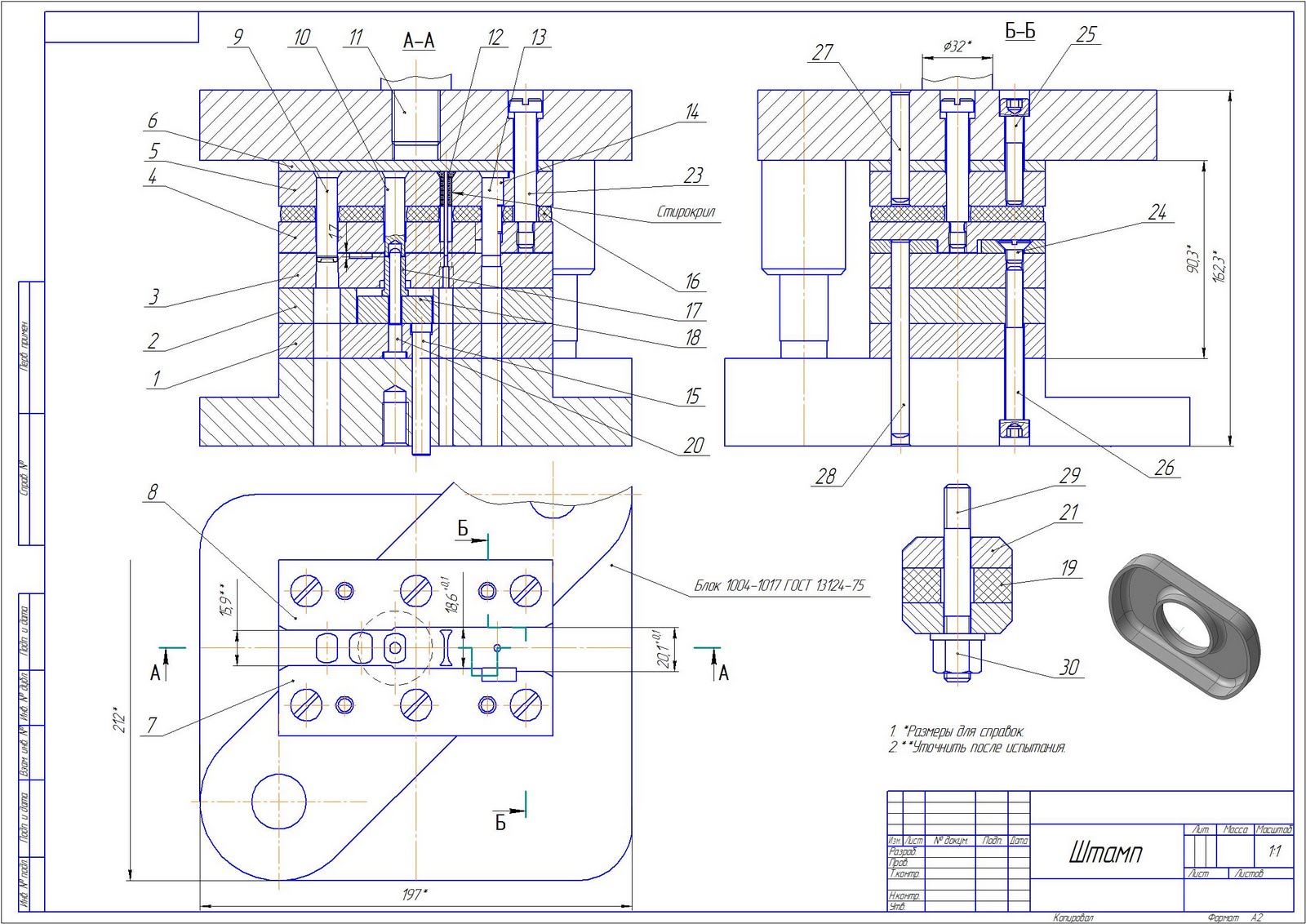

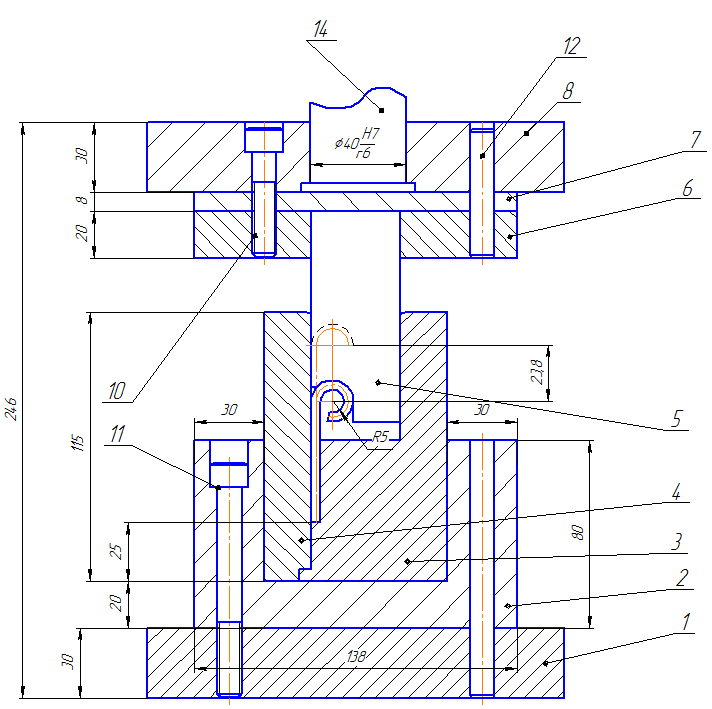

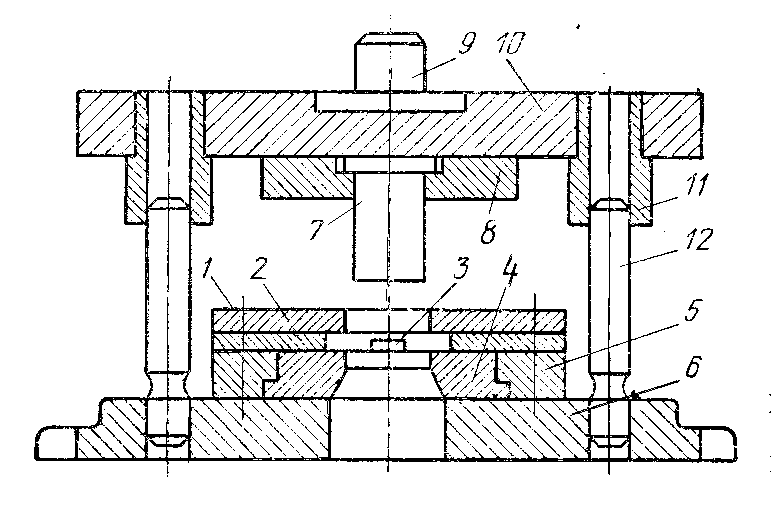

Способ выдавливания деталей типа стаканов и устройство для его осуществления

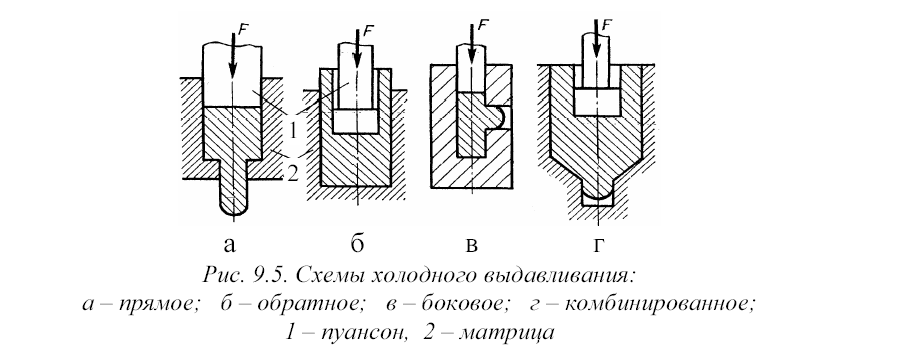

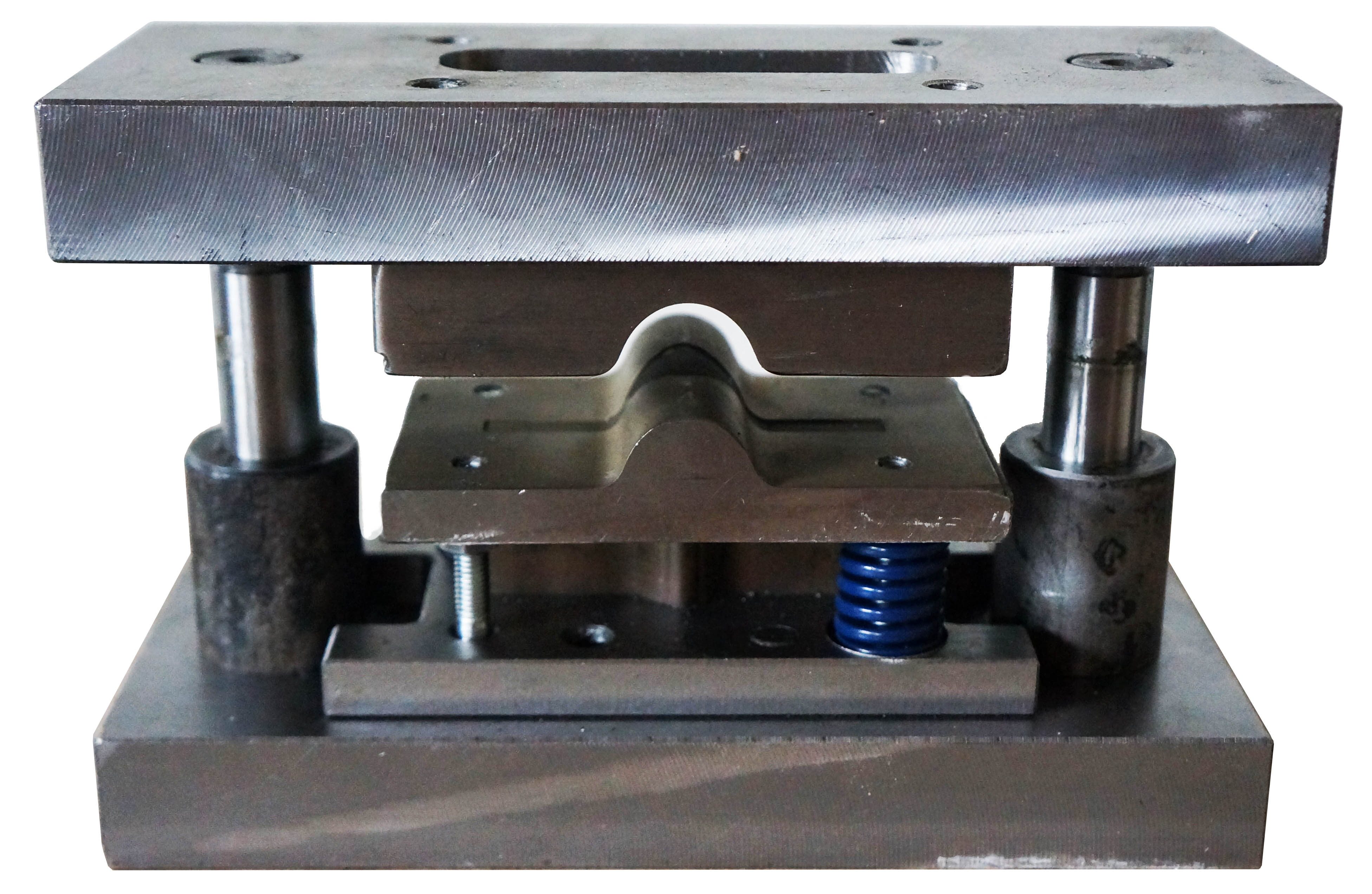

Изобретение относится к обработке металлов давлением и может быть использовано при получении деталей типа глубоких цилиндрических стаканов с конической придонной частью. Цилиндрическую заготовку, диаметр которой равен внешнему диаметру донной части стакана, деформируют путем перемещения через зазор между поверхностями конических участков пуансона и полости матрицы. На заготовку воздействуют подвижным толкателем. Пуансон и матрица при этом установлены неподвижно с соблюдением приведенного условия. На заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана. В устройстве пуансон установлен неподвижно, а матрица и выталкиватель имеют возможность независимого друг от друга перемещения. Матрица может быть зафиксирована относительно пуансона. В результате обеспечивается сокращение затрат энергии и повышение качества изделия. 2 н.п. ф-лы, 4 ил., 1 табл., 1 пр.

В устройстве пуансон установлен неподвижно, а матрица и выталкиватель имеют возможность независимого друг от друга перемещения. Матрица может быть зафиксирована относительно пуансона. В результате обеспечивается сокращение затрат энергии и повышение качества изделия. 2 н.п. ф-лы, 4 ил., 1 табл., 1 пр.

Группа изобретений относится к обработке металлов давлением и может быть использована при объемной штамповке в машиностроительной, металлургической, автомобильной промышленности.

Известен способ выдавливания, в котором из заготовки, имеющей диаметр, равный внешнему диаметру донной части изготавливаемого стакана, непрерывно производят выдавливание стенки стакана и ее раздачу в зазоре между коническими поверхностями пуансона и матрицы (Гречников Ф.В., Дмитриев A.M., Кухарь В.Д. и др. Прогрессивные технологические процессы холодной штамповки /Под общ. ред. А.Г. Овчинникова. — М.: Машиностроение, 1985. — 184 с., рис. 2.5,а и 2.8).

Недостатки данного способа выдавливания следующие. Сложность штамповой оснастки для его осуществления и проблема съема выдавленного стакана с пуансона. Также завышенная энергия, расходуемая на осуществление выдавливания.

Сложность штамповой оснастки для его осуществления и проблема съема выдавленного стакана с пуансона. Также завышенная энергия, расходуемая на осуществление выдавливания.

Наиболее близкими по технической сущности являются известные (SU 1238877 А1, B21K 21/00, 23.06.1986) способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, и устройство для выдавливания детали типа стакан, имеющий коническую часть, содержащее матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформации, и толкатель.

Недостатком данного способа является завышенная энергия, расходуемая на осуществление выдавливания.

Технический результат, обеспечиваемый заявленной группой изобретений, заключается в снижении силы, необходимой для осуществления выдавливания, что позволяет сократить затраты энергии.

В качестве привода устройства используют пресс марки РПГ-37, изготовленный ОАО Тяжпрессмаш (г. Рязань). Схема этого пресса опубликована в ряде изданий, в т.ч. Справочнике «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. — 2-е изд. / Под общ. ред. Е.И. Семенова. — М.: Машиностроение, 2010. 352 с. — см. рис. 21 на стр. 284.

Также в качестве привода может быть использовано устройство для прессования, защищенное авт.св. СССР №1301725, опубл. 07.04.1987 в Бюл. №13.

Также в качестве привода может быть использован гидропресс тройного действия, защищенный патентом на полезную модель RU 128861 U1, опубл. 10.06.2013 в Бюл. №16 (приоритет от 05.10.2012).

Задача решается путем того, что способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, согласно изобретению осуществляют с соблюдением следующего условия: D/d=1,5, где D — диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d — диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

Для обеспечения описанного решения устройство для выдавливания детали типа стакан, имеющий коническую часть, содержит матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформировании, и толкатель, согласно изобретению пуансон установлен неподвижно, а матрица и толкатель установлены с возможностью независимого друг от друга осевого перемещения, при этом матрица выполнена с возможностью фиксации относительно пуансона, а угол конусности поверхности конического участка пуансона β превышает угол конусности поверхности конического участка матрицы α с обеспечением величины tgβ/tgα в пределах от 1,15 до 1,25.

Способ и устройство поясняются фиг. 1-4.

На фиг. 1 изображено устройство, осуществляющее выдавливание детали типа стакан, имеющий коническую часть, у которого перемещение металла заготовки путем воздействия на нее подвижным толкателем ведут через зазор, образованный поверхностями конических участков пуансона и матрицы, неподвижно установленных с соблюдением следующего условия: D/d=1,5, где D — диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d — диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

На фиг. 2 изображены стадии рабочих перемещений элементов устройства при выдавливании детали типа стакан, имеющий коническую часть, у которого толщина стенки в конической части меньше величины D/d=1,5,

На фиг. 3 изображены стадии рабочих перемещений элементов устройства при выдавливании детали типа стакан, имеющий коническую часть, у которого толщина стенки в конической части больше величины D/d=1,5,

На фиг. 4 изображены графики изменения силы выдавливания по ходу выдавливающего заготовку толкателя 3 (см. фиг. 1): 1 — при толщине стенки конической части стакана D/d=1,5, согласно как изобретению, так и способу-прототипу, 2 — при толщине стенки конической части стакана меньшей, чем D/d=1,5, согласно изобретению, 3 — при толщине стенки конической части стакана большей, чем D/d=1,5, согласно изобретению, 4 — при толщине стенки конической части стакана меньшей, чем D/d=1,5, согласно способу-прототипу, 5 — при толщине стенки конической части стакана большей, чем D/d=1,5, согласно способу-прототипу.

На фиг. 1-3 слева от оси исходные, а справа от оси конечные положения элементов устройства на рассматриваемой стадии.

Устройство (фиг. 1) содержит неподвижный пуансон 1, который формирует полость изделия диаметром d1, имеющий со стороны рабочего торца диаметра d конический участок с углом конусности β, матрицу 2 с коническим (с углом конусности α) участком и цилиндрическим участком диаметром D1, заготовку 3, имеющую диаметр, равный внешнему диаметру донной части выдавливаемого стакана d2, и толкатель 4 диаметром d2, вставленный в нижнюю цилиндрическую полость матрицы.

Способ осуществляют следующим образом:

В начальном положении цикла матрица 2 (фиг. 1) зафиксирована (с помощью рабочих частей пресса одной из указанных выше трех конструкций) по отношению к пуансону 1 с обеспечением толщины зазора между коническими поверхностями пуансона и матрицы, определяемой из соотношения D/d=1,5, где D — диаметр конической поверхности полости матрицы на уровне рабочего торца пуансона 1, d — диаметр торца пуансона 1. Ниже будет показано, что при ширине зазора, определяемой из соотношения D/d=1,5, обеспечивается наименьшая сила выдавливания. Заготовку 3, имеющую диаметр d2, вставляют в нижнюю цилиндрическую полость матрицы, имеющую такой же диаметр. Снизу заготовку перемещает в направлении стрелки V толкатель 4, передающий от привода пресса деформирующую заготовку силу Р.

Ниже будет показано, что при ширине зазора, определяемой из соотношения D/d=1,5, обеспечивается наименьшая сила выдавливания. Заготовку 3, имеющую диаметр d2, вставляют в нижнюю цилиндрическую полость матрицы, имеющую такой же диаметр. Снизу заготовку перемещает в направлении стрелки V толкатель 4, передающий от привода пресса деформирующую заготовку силу Р.

В работе: Снижение силы при штамповке стаканов путем совмещения закрытой прошивки заготовки и раздачи стенки поковки / С.Н. Григорьев, A.M. Дмитриев, Н.В. Коробова, Н.С. Толмачев // Вестник машиностроения, 2013, №5, с. 74-78, — путем планирования и обработки результатов многофакторного физического эксперимента получена следующая математическая модель, связывающая относительную удельную силу выдавливания q/σs с углом конусности матрицы α и соотношением D/d:

q/σs=48,76+20,8(D/d)2-62,16(D/d)-0,089α.

Удельная сила выдавливания q определена как сила, развиваемая прессом, деленная на площадь поперечного сечения калибрующего пояска пуансона 1, равную площади поперечного сечения полости выдавливаемого стакана.

Дифференцированием этой модели по (D/d) и приравниванием производной нулю определили, что минимуму соответствует значение D/d=1,5.

Помимо влияния угла конусности матрицы α и соотношения D/d, в указанной работе исследовалось влияние отношения tgβ/tgα на величину q/σs. Роль этого отношения состоит в том, что угол конусности пуансона β должен быть больше угла α, чтобы при раздаче трубной части заготовки создавался подпор, препятствующий растрескиванию кромки формируемой в конической полости трубной части заготовки. Это отношение в исследовании величины удельной силы выдавливания менялось в пределах от 1,15 до 1,25. Статистическая значимость влияния этого отношения на величину q/σs не подтвердилась, и в модель член, учитывающий влияние отношения tgβ/tgα, не был включен. Следовательно, увеличение данного отношения, предотвращая растрескивание кромки, не приводит к увеличению q/σs.

При выдавливании изделия, имеющего рациональное значение D/d=1,5 (фиг. 1), после выдавливания стакана (фиг. 1, справа), с использованием только перемещения толкателя 4, деформирование заготовки завершается, и изделие извлекают из матрицы 2 путем перемещения матрицы вниз при неподвижном выталкивателе.

1), после выдавливания стакана (фиг. 1, справа), с использованием только перемещения толкателя 4, деформирование заготовки завершается, и изделие извлекают из матрицы 2 путем перемещения матрицы вниз при неподвижном выталкивателе.

При выдавливании изделия, у которого требуется обеспечить D/d<1,5 (фиг. 2), вначале выдавливают изделие с размером D/d=1,5, а на последующем этапе при продолжении перемещения толкателя 4 на величину Δl1 осуществляют перемещение матрицы 2 на величину Δl2 в направлении стрелки Vзк для уменьшения толщины стенки в конической части стакана. При этом в верхнем цилиндрическом участке матрицы создается активно направленная сила контактного трения F, способствующая снижению сил, действующих на рабочие торцы пуансона 1 и толкателя 4. Затем изделие извлекают из матрицы 2 описанным выше способом.

При выдавливании изделия, у которого требуется обеспечить D/d>1,5 (фиг. 3), вначале выдавливают изделие с размером D/d=1,5, а на последующем этапе при продолжении перемещения толкателя 4 на величину Δl1 осуществляют перемещение матрицы 2 на величину Δl2 в направлении стрелки Vзк для увеличения толщины стенки в конической части стакана. Затем изделие извлекают из матрицы 2 описанным выше способом.

Затем изделие извлекают из матрицы 2 описанным выше способом.

Получаемое при использовании изобретения снижение затрат энергии на изготовление изделия показано на приведенном далее примере.

В качестве примера были рассчитаны величины силы для холодного выдавливания заготовки из стали 20, имеющей исходный диаметр D2=30 мм в матрице с углом конусности α=15° для получения детали, имеющей внешний диаметр D1=50 мм и диаметр полости d1=35 мм.

Силы выдавливания рассчитаны для значений D/d, приведенных в столбце 2 таблицы. Для этих значений по приведенной выше математической модели рассчитаны значения q/σs, записанные в столбце 3 таблицы.

Напряжение текучести σs определено для стали 20 по графику, приведенному в указанном выше справочнике (том 3). В справочнике приведены графики изменения σs в зависимости от ε. Из этих графиков выбран соответствующий следующему режиму отжига заготовки: нагрев до 740-760°С, выдержка 3 ч, охлаждение с печью.

В рассматриваемой операции

ε=|Fизд-Fзаг|/Fзаг,

где Fизд — площадь поперечного сечения выдавленного стакана, Fзаг — площадь поперечного сечения заготовки.

В данном примере

ε=[(502-352)-302]/302=0,42.

Рассчитанной степени деформации соответствует определенное по графику напряжение текучести σs=690 МПа.

В соответствии со столбцом 2 таблицы определены значения q, приведенные в столбце 4.

Умножением значений q на площадь поперечного сечения калибрующего пояска пуансона 1 определены значения силы выдавливания, приведенные в столбце 5 таблицы.

На основании рассчитанных величин сил выдавливания построены графики, приведенные на фиг. 4. При построении графиков учтено, что по ходу выдавливания уменьшается высота и соответственно площадь поверхности трения исходной заготовки по участку матрицы с диаметром d2. При этом увеличивается высота и соответственно площадь поверхности трения по участку матрицы с диаметром D1. Однако благодаря наличию калибрующего пояска у пуансона 1 давление со стороны деформируемого материала на стенку матрицы на участке с диаметром D1 меньше, чем давление на участке с диаметром d2. Поэтому деформирующая сила по ходу выдавливания несколько снижается.

Однако благодаря наличию калибрующего пояска у пуансона 1 давление со стороны деформируемого материала на стенку матрицы на участке с диаметром D1 меньше, чем давление на участке с диаметром d2. Поэтому деформирующая сила по ходу выдавливания несколько снижается.

График 1, описывающий выдавливание при рациональной толщине зазора в конической полости инструмента, построен в соответствии со строкой 3 таблицы.

При перемещении матрицы в конце операции выдавливания с целью уменьшения толщины конической стенки поковки, выдавленной при рациональной толщине зазора с силой, описываемой графиком 1, производится осадка на площади, равной поперечному сечению калибрующего пояска пуансона 1. Удельная сила осадки равна σs. Поэтому ордината графика 1, которая также равна σs, в конце операции удваивается, как видно на графике 2. Если учесть действие активной силы контактного трения F (см. фиг. 2), действующей на этой стадии выдавливания, то реальное увеличение ординаты графика 2 в конце операции выдавливания будет менее чем в 2 раза (т. е. меньше того, что показано на графике 2 на фиг. 4).

е. меньше того, что показано на графике 2 на фиг. 4).

При перемещении матрицы в конце операции выдавливания с целью увеличения толщины конической стенки поковки, выдавленной при рациональной толщине зазора с силой, описываемой графиком 1, металл получает возможность облегченного затекания в расширяющийся конический зазор, и сила выдавливания уменьшается, как видно на графике 3.

График 4 описывает выдавливание в соответствии со строкой 2 таблицы, а график 5 — в соответствии со строкой 4 таблицы.

Площадь под кривой каждого графика — это работа деформации. В результате проведения выдавливания по способу-прототипу и по способу согласно изобретению для одинаковых размеров изделия затраченные работы будут равны площадям соответственно под кривой 1-2 и под кривой 5 для случая, когда толщина стенки конической части изделия меньше рациональной, или будут равны площадям соответственно под кривой 1-3 и под кривой 4 для случая, когда толщина стенки конической части изделия больше рациональной.

Из рассмотренного примера следует, что осуществление выдавливания согласно изобретению позволяет достичь существенной экономии энергии, расходуемой на осуществление выдавливания.

1. Способ выдавливания детали типа стакан, имеющий коническую часть, включающий деформирование цилиндрической заготовки из металла, диаметр которой равен внешнему диаметру донной части стакана, путем перемещения металла заготовки через зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца, и поверхностью конического участка полости матрицы, отличающийся тем, что металл заготовки перемещают путем воздействия на нее подвижным толкателем, при этом указанное перемещение осуществляют через зазор, образованный поверхностями конических участков пуансона и матрицы, неподвижно установленных с соблюдением следующего условия: D/d=1,5, где D — диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d — диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

2. Устройство для выдавливания детали типа стакан, имеющий коническую часть, содержащее матрицу и пуансон, выполненные с коническими участками и установленные с образованием между поверхностями этих участков зазора для перемещения металла цилиндрической заготовки при ее деформировании, и толкатель, отличающееся тем, что пуансон установлен неподвижно, а матрица и толкатель установлены с возможностью независимого друг от друга осевого перемещения, при этом матрица выполнена с возможностью фиксации относительно пуансона, а угол конусности поверхности конического участка пуансона β превышает угол конусности поверхности конического участка матрицы α с обеспечением величины tgβ/tgα в пределах от 1,15 до 1,25.

Учебные пособия по инструментам вытягивания

— Основы SketchUp

Расширение SketchUp, вводное видео

BУдивительные выдавливания в SketchUp с помощью инструментов вытягивания — объяснение всех инструментов!

Имя расширения

Инструменты для выдавливания

Разработчик расширений

TIG

Стоимость расширения

Бесплатно

Где его получить

90 022 Ссылка на инструменты выдавливания — http://sketchucation.com/pluginstore?pln=ExtrudeTools

Описание расширения — Инструменты выдавливания

Инструменты выдавливания — это расширение SketchUp от TIG, предназначенное для добавления в SketchUp дополнительных инструментов выдавливания. Этот инструмент содержит инструменты для выдавливания на основе краев, направляющих и многого другого!

Дополнительные инструменты вытягивания для учебных пособий по SketchUp

В этом видео вы узнаете, как использовать бесплатное расширение Extrusion Tools от TIG для создания сложных форм путем выдавливания краев в SketchUp!

подробнее

В этом видео вы узнаете, как использовать расширение Extrude Tools от TIG в SketchUp для создания некоторых сложных структур, включая стеклянную решетку!

подробнее

В сегодняшнем видео мы собираемся объединить несколько разных расширений, чтобы создать сложную форму в SketchUp. Используемые расширения включают в себя инструменты для сварки, экструзии, соединения втягиванием, спиралью вдоль кривой и инструментами Quad Face!

Используемые расширения включают в себя инструменты для сварки, экструзии, соединения втягиванием, спиралью вдоль кривой и инструментами Quad Face!

подробнее

В этом видео мы проверяем функцию инструментов вытягивания SketchUp Extension от TIG. Эта функция позволяет вам взять ряд краев и выдавить их в 3D-фигуры, которые пересекаются с другими объектами!

подробнее

В этом видеоролике вы научитесь использовать инструмент «Выдавливание краев по рельсам по граням» из инструментов «Выдавливание» для создания сложных структур путем выдавливания профиля вдоль рельсов. По сути, это означает, что вы можете использовать пару направляющих и профиль по вашему выбору, например, трубу или двутавровую балку, для быстрого моделирования сложной формы в SketchUp.

подробнее

Научитесь использовать инструменты экструзии TIG для SketchUp для создания граней из краев путем их вытягивания по дуге. Это расширение предназначено для того, чтобы помочь вам создавать лица и объекты в SketchUp с помощью выдавливания!

подробнее

Инструменты вытягивания для функций расширения SketchUp

- Выдавливание краев по направляющим — позволяет взять край и использовать другие края или направляющие для его выдавливания.

Вы можете использовать 4-й профиль («Профиль слияния»), чтобы указать окончательное направление экструзии.

Вы можете использовать 4-й профиль («Профиль слияния»), чтобы указать окончательное направление экструзии. - Extrude Edges by Loft очень похож на создание грани curviloft — вы можете выбрать ряд линий, а затем сгенерировать из них грань. Вы можете настроить количество сегментов, а также определить, являются ли генерируемые грани четырехугольниками или нет.

- Extrude Edges by Rails to Lattice — работает аналогично Extrude Edges by Rails, но затем позволяет создать решетку из полученных граней.

- Выдавливание ребер за ребрами возьмет 2 группы сгруппированных ребер и использует их для создания грани путем выдавливания 1 вдоль другого.

- Выдавливание ребер по вектору позволяет взять ребро и выдавить его в любом нужном вам направлении.

- Выдавливание ребер по вектору в объект позволяет выдавливать несколько элементов и пересекать их гранью.

- Выдавливание ребер с помощью Lathe позволит вам вращать ребро по кругу, так же как выдавливание грани вокруг круглой формы с помощью инструмента «Следуй за мной» .

- Выдавливание ребер по граням возьмет плоскую грань, которую вы нарисовали, и вытянет ее вдоль любого выбранного вами ребра. Теоретически работает на нескольких путях одновременно.

- Выдавливание ребер по граням объединит две грани вдоль направляющей, аналогично функции лофта вдоль траектории в curviloft.

- Extrude edge by rails by face выдавит плоскую грань вдоль ряда рельсов, созданных кривыми – еще не запутались?

- Вытягивание по смещению — создание грани из линии на основе заданной толщины

О Джастине Гейсе

Привет, меня зовут Джастин Гейс, я основатель SketchUp Essentials. Я начал использовать SketchUp в качестве генерального подрядчика в 2008 году. Я быстро осознал всю мощь этого программного обеспечения и начал использовать его для личных проектов. Я начал The SketchUp Essentials как место, где можно поделиться простыми в использовании учебными пособиями и советами по SketchUp, которые помогут каждому использовать возможности 3D-моделирования в своей жизни. Когда я не работаю со SketchUp, мне нравится играть в футбол и проводить время с женой и двумя нашими собаками.

Когда я не работаю со SketchUp, мне нравится играть в футбол и проводить время с женой и двумя нашими собаками.

Инструменты для экструзии — Milacron

Траверсы для экструзии

Все траверсы и инструменты для экструзии доступны из нержавеющей стали, жаропрочной стали (Inconel) и высокопрочной инструментальной стали, за исключением TRI-DIE. Другие металлы доступны как специальные. Металлургия всех крейцкопфов контролируется термообработкой для обеспечения оптимального срока службы.

Все каналы потока расплава, спиральные, многоканальные или конические, точно спроектированы и изготовлены для обеспечения сбалансированного потока во всем рабочем диапазоне. Набор инструментов для сборки/разборки доступен для всех экструзионных крейцкопфов.

Все экструзионные траверсы собраны службой обеспечения качества, проверены на соответствие техническим требованиям приемки и сертифицированы в Руководстве пользователя. Genca также предлагает обмен некоторых бывших в употреблении крейцкопфов и может восстановить крейцкопфы Genca.

Траверсы для изделий размером от 7″ до 20″ доступны, но изготавливаются по специальному заказу.

ИНСТРУМЕНТ ДЛЯ ЭКСТРУЗИИ

Компания Genca занимается разработкой инструментов для экструзии проводов и кабелей уже более 70 лет и располагает высококвалифицированным и опытным штатом инженеров-конструкторов, инженеров-технологов и мастеров-инструменталистов, поддерживаемых современным оборудованием. , оборудование и инженерное программное обеспечение.

За эти 70 лет компания Genca разработала тысячи наконечников и матриц от простых одножильных до сложных многожильных, многослойных, многополосных и специальных конструкций. Этот опыт, наряду с нашим акцентом на обслуживание клиентов, делает Genca лучшим поставщиком всех ваших инструментов для экструзии.

Genca также может поставить сменные инструменты для большинства крейцкопфов OEM.

Дефлекторы/вертолеты

Принципы геликоида: Балансовый поток «Распределение»

Геликоидная конструкция траверсы Genca обеспечивает сбалансированный поток экструдата, который равномерно распределяется по проволочному проводнику или трубному экструзии. Это равномерное распределение сохраняется независимо от изменения скорости вращения экструдера. Благодаря помощи механически сбалансированного устройства, которое Genca называет геликоидом, производитель теперь получает встроенный контроль над процессом. Это позволяет пользователю уменьшить количество лишнего материала, чтобы получить концентрический кабель с одинаковой толщиной стенки.

Это равномерное распределение сохраняется независимо от изменения скорости вращения экструдера. Благодаря помощи механически сбалансированного устройства, которое Genca называет геликоидом, производитель теперь получает встроенный контроль над процессом. Это позволяет пользователю уменьшить количество лишнего материала, чтобы получить концентрический кабель с одинаковой толщиной стенки.

Этот тип конструкции включает в себя равномерный перепад давления внутри головки крейцкопфа, что обеспечивает воспроизводимость характеристик и контроль экструдата над изолируемым или защищенным кожухом сердечником.

Наконечники и матрицы

Нужна ли вам новая конструкция или замена OEM, вы всегда можете доверять Genca Engineering в обеспечении исключительного качества и точности изготовления каждого наконечника и штампа, которые мы производим.

Если вам срочно нужны наконечники и матрицы, вы обнаружите, что Genca Engineering имеет большой выбор наиболее популярных стилей и размеров на складе и готов к отправке. Если для ваших процессов экструзии требуются уникальные наконечники и матрицы, вы должны воспользоваться нашей программы снабжения клиентов, поэтому Genca всегда будет иметь под рукой все ваши специальные наконечники для экструзии и экструзионные матрицы, когда бы они вам ни понадобились.

Если для ваших процессов экструзии требуются уникальные наконечники и матрицы, вы должны воспользоваться нашей программы снабжения клиентов, поэтому Genca всегда будет иметь под рукой все ваши специальные наконечники для экструзии и экструзионные матрицы, когда бы они вам ни понадобились.

Calculate Tip/Die

Щелкните здесь для доступа к нашему онлайн-калькулятору.

Фланцы

Фланцы и хомуты / Модели и услуги

Если вам нужны фланцевые хомуты или трубные хомуты, то Genca к вашим услугам. Как и все другие наши исключительные продукты, Genca разрабатывает и проектирует фланцы и хомуты для работы в экстремальных условиях. Таким образом, вы можете быть уверены, что найдете самое высокое качество и сервис во всем, что мы производим.

Предлагаемые услуги включают:

- Проектирование фланцев и хомутов

- Фланцы и хомуты нового производства

Пластины прерывателя

GENCA поставляет широкий ассортимент экструзионных пластин брекера, в том числе заменители для большинства OEM-производителей. Genca разрабатывает высокотехнологичную и высококачественную дробильную плиту, чтобы обеспечить наилучшую производительность для любых задач экструзии.

Genca разрабатывает высокотехнологичную и высококачественную дробильную плиту, чтобы обеспечить наилучшую производительность для любых задач экструзии.

Зажимы

GENCA поставляет широкий выбор распашных ворот и зажимов. Таблицы доступны для больших (тяжелых) головок GENCA. Эти столы поддерживают головки во время позиционирования, очистки, сборки и разборки. Многие из них имеют гидравлическую вспомогательную конструкцию.

Нагреватели

Genca поддерживает на складе нагреватели для всех распространенных размеров X-образных/встроенных головок. Наиболее распространенные типы нагревателей, хранящиеся на складе:

- Нагреватели из микабанда

- Нагреватели из литого алюминия

- Нагреватели из литой бронзы (для более высоких температур)

- Нагреватели из инконеля (высокотемпературные применения)

- Одеяла с подогревом

Мы также храним обогреватели специального назначения для наших клиентов на складе по запросу клиентов бесплатно.

Обратные клапаны

Нестандартные и стандартные обратные клапаны

Быстрая доставка и конкурентоспособные цены! Компания GENCA может предоставить обратные клапаны, которые помогут вам решить самые сложные технологические проблемы или задачи. Многие клапаны стандартного размера доступны на складе, или инженеры GENCA могут помочь с вашими требованиями к конструкции инжекторного обратного клапана.

Обратные клапаны GENCA, разработанные по индивидуальному заказу, оснащены обратным кольцом с многоразовым фиксатором и сменными передним седлом, стопорным кольцом и задним седлом изнашиваемыми cLinksomponents. Они также имеют самоочищающуюся конструкцию, которая позволяет расплаву пластика беспрепятственно течь.

Repeater Valve™ — Обратный клапан для точного управления

Repeater Valve™ был разработан, чтобы обеспечить промышленность литья под давлением высокопроизводительной технологией обратного клапана, чтобы минимизировать брак и повысить эффективность производства. Canterbury Engineering является эксклюзивным производителем этой технологии обратного клапана для литья под давлением.

Canterbury Engineering является эксклюзивным производителем этой технологии обратного клапана для литья под давлением.

4-компонентные безнапорные клапаны

100% безнапорный клапан имеет сменное переднее седло с полным кольцевым контактом и аксиально-угловыми прорезями для потока. Другие особенности включают ненаправленное стопорное кольцо и согласованные углы закрытия. В производстве используются только высококачественные инструментальные стали с полированной поверхностью. Специальная термообработка обеспечивает максимальную износостойкость и необходимую пластичность.

Торцевые заглушки и переходники

Запасные торцевые заглушки для всех основных термопластавтоматов могут быть изготовлены на ваш выбор из нержавеющей стали и других материалов, предназначенных для использования в коррозионных или абразивных средах. Обычные размеры и торцевые заглушки всегда есть на складе. Кроме того, у GENCA есть ресурсы для разработки нестандартных торцевых заглушек для удовлетворения новых требований обработки или приложений.

Торцевые заглушки и адаптеры GENCA с малым допуском изготовлены из термически обработанной (азотированной) высококачественной инструментальной стали с хорошо отполированными внутренними поверхностями.

Пневматические запорные форсунки штифтового типа

Эти усовершенствованные форсунки имеют быстродействующую полнопроходную конструкцию, которая увеличивает производство деталей и сокращает время цикла. Они также устраняют проблемы со слюнотечением. Особенности включают ленты нагревателя и гильзу для термопары для управления отдельными зонами и защиты от обратного выброса. Использование включает применение конструкционной пены, а также их использование в качестве прямых ворот в деталь.

Быстрая смена цвета

Крестовины / Система быстрой смены цвета

Система Quick-Change Color System

Genca поддерживает рост производительности и снижает затраты благодаря конструкции с двойным сливным портом, которая позволяет попеременно подавать пластик из двух основных или дополнительных экструдеров.