Приспособление шлифовальное для токарного станка: Шлифовальное приспособление для токарного станка GH-серия

Содержание

Приспособления для токарных и шлифовальных работ

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются центры, кулачковые и цанговые патроны, которые применяют также и при других работах (например, сверлильных).

На рис. 122 показаны конструкции центров токарного станка: нормальные (рис. 122, α), со сферическим концом (рис. 122, б), применяемые при смещении осевой линии заготовки относительно линии центров станка, полуцентры (рис. 122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

Из-за нагрева в процессе резания, вызывающего удлинение обрабатываемой заготовки, изменяется сила зажима. Для того чтобы зажимная сила была постоянна, в задней бабке располагают компенсаторы различных конструкций: пружинные, пневматические и гидравлические, которые позволяют несколько смещать пиноль при нагреве заготовки. Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

Чтобы предотвратить прогиб нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа. Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123).

В основании 1 люнета вместо кулачков 7 устанавливают шарикоподшипники, а гнездо под кулачок в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5. На стержне закреплена серьга 6 с двумя шарикоподшипниками. Шарикоподшипники основания люнета настраивают на диаметр по контрольному валику, устанавливаемому в центрах, или по самой обрабатываемой заготовке.

Затем накидывают крышку 2 люнета и гайкой 3 регулируют положение стержня 4 с таким расчетом, чтобы зазор между основанием и крышкой составлял 3…5 мм, после этого эксцентриком 8 прижимают крышку. При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

Биение из-за овальности и неодинаковой толщины различных участков обрабатываемой заготовки при данной конструкции люнета воспринимается пружиной 5, которая работает как амортизатор.

Наиболее распространенными устройствами передачи крутящего момента обрабатываемым заготовкам на шпинделе передней бабки являются поводковые устройства: хомутики, скобы, поводковые оправки, поводковые планшайбы, поводковые патроны, кулачковые патроны, цанговые зажимные устройства.

Обычные и самозажимные хомутики имеют ограниченное применение, так как требуют значительного времени для установки, поэтому чаще применяют самозажимные поводковые оправки. Устанавливать и снимать заготовки в этом случае можно при вращении шпинделя. Установленную в центрах заготовку перемещают влево поджимом пиноли, задней бабки, при этом в торец заготовки вдавливают зубья поводка, что обеспечивает передачу крутящего момента от шпинделя к заготовке.

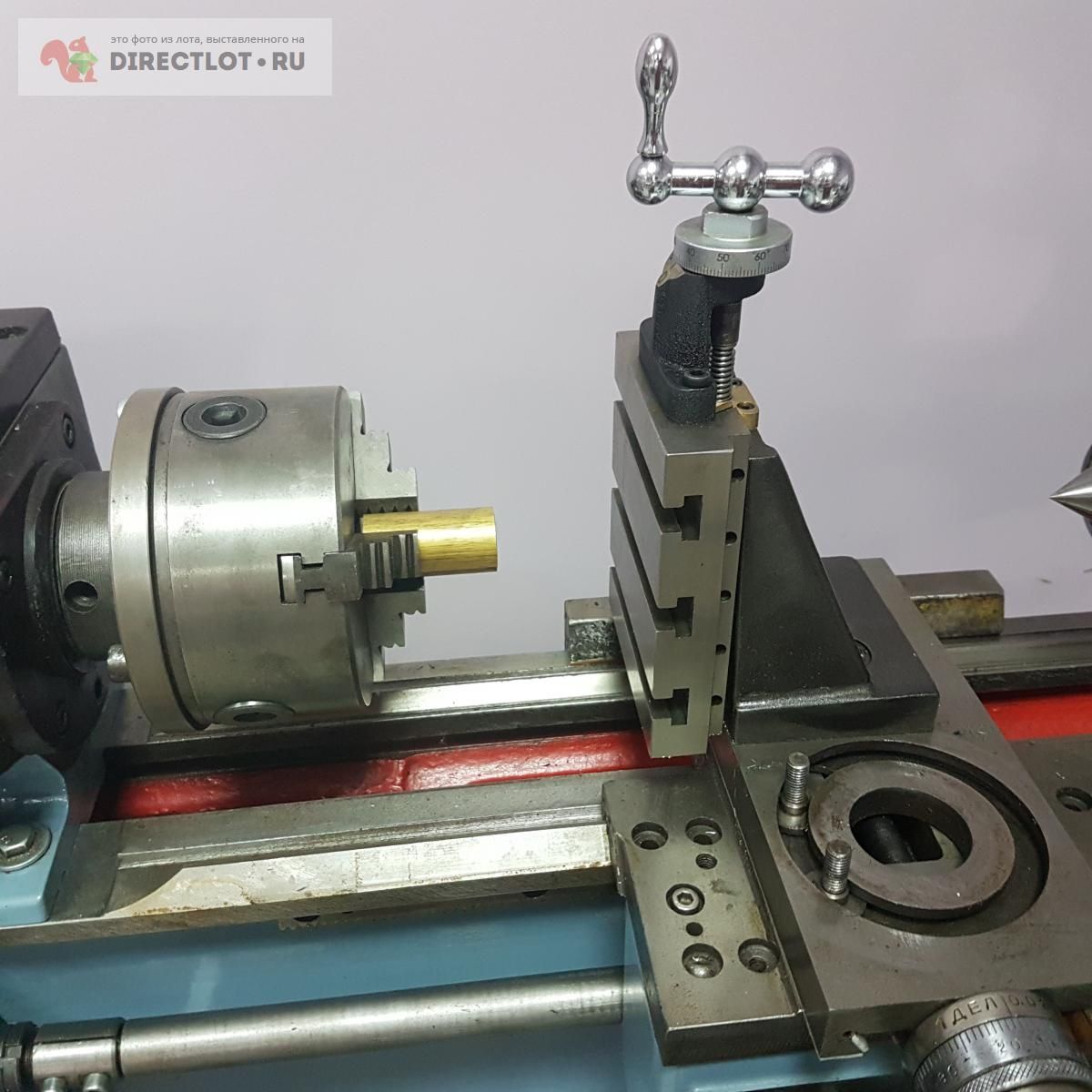

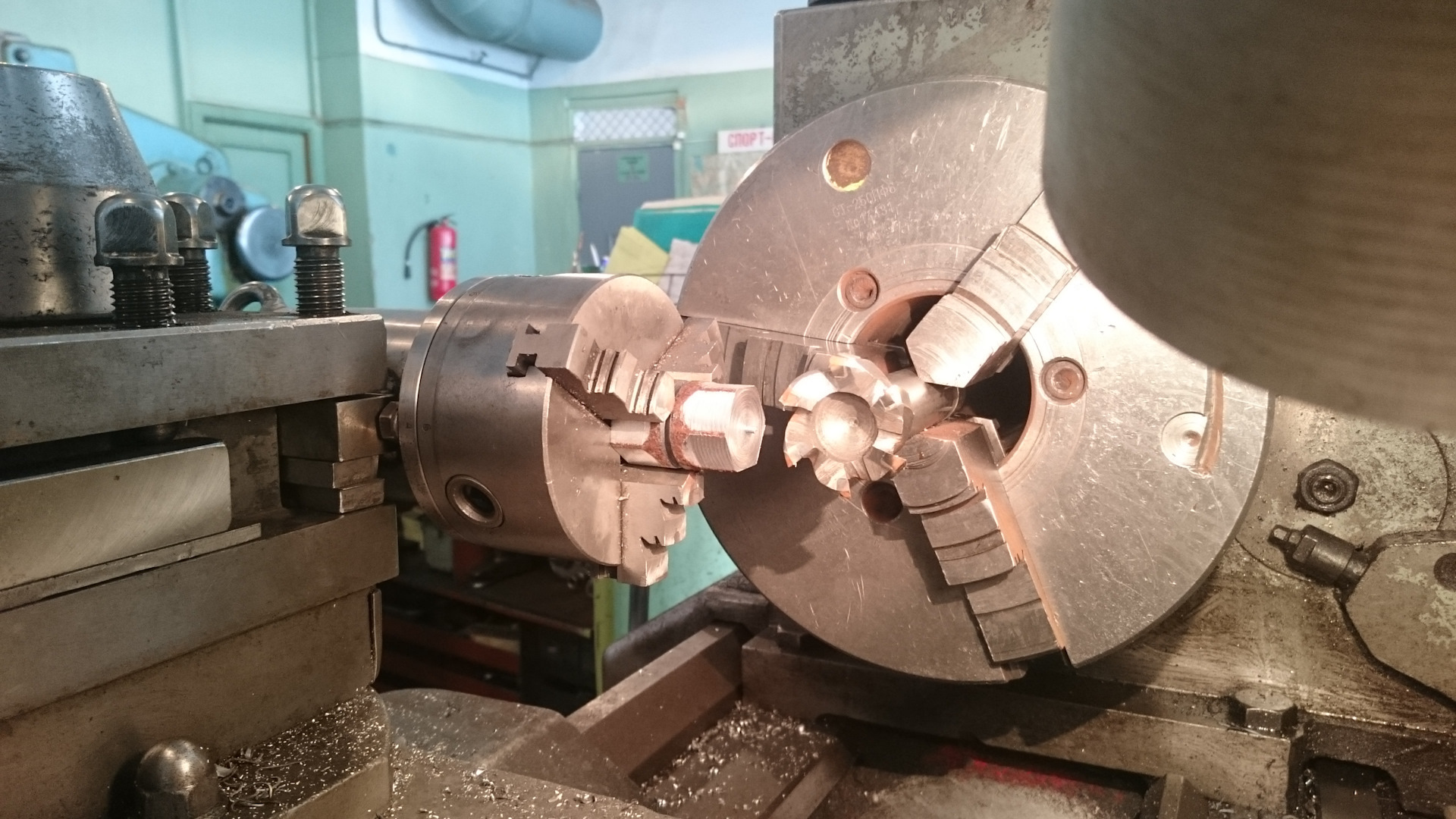

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны. Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом. Наиболее характерной конструкцией пневматического поводкового патрона является патрон, показанный на рис, 124. В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром. В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3. В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

Кулачки 1 вращаются на осях 2, закрепленных в колодках 3. В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

При зажиме головка 10 толкает плунжеры 7 и подает вперед втулку 15, сидящую на втулке 14. Кулачки 1 пружинными плунжерами 11 прижимаются к упорным винтам 12, которые обеспечивают касание средней части поверхности кулачка и зажимаемой заготовки. При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

На рис. 125 приведена конструкция задней бабки токарного станка с встроенным вращающимся центром и пневматическим цилиндром для перемещения пиноли. Это устройство позволяет уменьшить затраты времени на перемещение пиноли. Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пневмоцилиндр 4 жестко закреплен на корпусе задней бабки. С помощью распределительного крана 6 осуществляют управление приводом.

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы — в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы — в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В некоторых случаях обрабатываемые заготовки с буртиками или фланцами целесообразно центрировать на коротких жестких пальцах или в выточках и зажимать вдоль оси. На рис. 127 показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженными на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

Закрепление по буртику позволяет обрабатывать как наружные, так и внутренние поверхности.

На предприятиях применяют также пневматические устройства со сменными зажимными рычагами, обеспечивающими концентричность наружной и внутренней обрабатываемых поверхностей. Конструкция такого приспособления приведена на рис. 128 и представляет собой корпус 5, внутри которого на шарнирных осях установлены рычаги 2 и 4. Короткие концы рычагов выступают наружу, а длинные установлены в прямоугольном пазу штока 3. В резьбовое отверстие штока ввернута тяга 1, соединенная со штоком пневмоцилиндра (на рисунке не показан). Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

При движении тяги 1 со штоком 3 справа налево короткие концы рычагов 2 и 4 зажимают заготовку.

Применяют также патроны с установкой заготовок по обработанным базам. На рис. 129 показана конструкция патрона с установкой заготовки по центральному отверстию и зажимом за фланец. При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил. При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

Для обработки на оправках применяют различные виды разжимных пневматических устройств. На рис. 130 показана конструкция трех кулачковой разжимной оправки. Она состоит из корпуса 2 с чугунной резьбовой втулкой 3, навинченной на шпиндель станка. Заготовку зажимают тремя кулачками 4, расположенными под углом 120° в отверстиях корпуса оправки и выдвигаемыми с помощью втулки 5 с тремя клиньями. Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Основным недостатком размещения пневматического привода на заднем конце шпинделя является невозможность обработки прутковых заготовок. На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

При зажиме заготовки сжатый воздух направляется в правую полость патрона, перемещая поршень 3 с привернутым в нему кольцом 5. Это кольцо, надавливая на кулачки 6, перемещает их по конической поверхности втулки 4, зажимая тем самым заготовку. Для раскрепления обработанной детали сжатый воздух направляется в левую полость патрона, сдвигая поршень 3 вправо, при этом кулачки 6 под воздействием пружинного кольца 7 расходятся.

Приспособления для шлифовальных станков в Находке: 695-товаров: бесплатная доставка [перейти]

Партнерская программаПомощь

Находка

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Электротехника

Электротехника

Продукты и напитки

Продукты и напитки

Промышленность

Промышленность

Сельское хозяйство

Сельское хозяйство

Вода, газ и тепло

Вода, газ и тепло

Дом и сад

Дом и сад

Все категории

ВходИзбранное

Приспособление для прямого шлифования к шлифовально-полировальному станку jssg-10 JET 708029 Тип

ПОДРОБНЕЕ

Metabo 628622000 аксессуар для шлифовальных станков Шлифовальный лист 1 шт Производитель: Metabo,

ПОДРОБНЕЕ

Приспособление для прямого шлифования на станках JSSG-8-M/JSSG-10 Jet 708029 Производитель: JET

ПОДРОБНЕЕ

Metabo 628609000 аксессуар для шлифовальных станков Шлифовальный лист 1 шт Производитель: Metabo,

ПОДРОБНЕЕ

Metabo 628610000 аксессуар для шлифовальных станков Шлифовальный лист 1 шт Производитель: Metabo,

ПОДРОБНЕЕ

2 дюйма 100 шт. Шлифовальные диски Pad Kit для сверлильно-шлифовальных станков вращающихся инструментов

Шлифовальные диски Pad Kit для сверлильно-шлифовальных станков вращающихся инструментов

ПОДРОБНЕЕ

Приспособление для правки шлифовального круга на станках JSSG-8-M/JSSG-10 Jet 708018 Производитель:

ПОДРОБНЕЕ

19 790

Шлифовальный станок ленточный гриндер «Хозяин» MG-915A 1,1 кВт

ПОДРОБНЕЕ

Кронштейн держателя инструмента для токарного станка с быстрой заменой, 3 шт., 250-001CNC Tool POST

ПОДРОБНЕЕ

Многофункциональный мини-шумопоглощающий шлифовальный инструмент для шлифовального Назначение:

ПОДРОБНЕЕ

Приспособление для заточки ножниц на шлифовально-полировальном станке JSSG-10 JET 708026

ПОДРОБНЕЕ

Направляющая штанга для опоры инструментов и установки приспособлений для точильно-шлифовального станка JET JSSG-10 708039

ПОДРОБНЕЕ

31 849

Модуль для стационарного ленточного шлифования GRIT GHBD Производитель: FEIN, Тип станка: ленточный

ПОДРОБНЕЕ

59 938

Многоточечная интеллектуальная вакуумная присоска 30*30 см, независимое обнаружение отверстий для воздуха, приспособление для фрезерного станка с ЧПУ/шлифовального станка

ПОДРОБНЕЕ

SBHA32-50 Держатель осевого инструмента токарного станка Тип: центр, Назначение: токарные станки

ПОДРОБНЕЕ

FEIN 63806170018 аксессуар для шлифовальных станков Шлифовальный диск 1 шт Производитель: FEIN

ПОДРОБНЕЕ

195 518

PPS-2, устройство пылеудаления для шлифовальных станков и машин по бетону Назначение: токарные

ПОДРОБНЕЕ

Инструмент шлифовальный Robert Sorby Micro Sandmaster (без рукояти)

ПОДРОБНЕЕ

Многофункциональный мини-шумопоглощающий шлифовальный инструмент для шлифовального Назначение:

ПОДРОБНЕЕ

12 490

ADEMS Helper — приспособление для устранения биения абразивных кругов для станков ADEMS Pro, ADEMS Pro 2

ПОДРОБНЕЕ

Metabo 628608000 аксессуар для шлифовальных станков Шлифовальный лист 1 шт Производитель: Metabo,

ПОДРОБНЕЕ

Стол для плоского шлифования для станка базового ленточно-шлифовального для мастерских FEIN GX 75

ПОДРОБНЕЕ

Направляющая для шлифовально-полировального станка jssg-10 JET 708039 Производитель: JET

ПОДРОБНЕЕ

Приспособление для заточки стамесок для шлифовально-полировального станка jssg-10 JET 708025

ПОДРОБНЕЕ

Приспособление для шлифования вдоль кромки для точильно-шлифовального станка JET JSSG-8-M/10 708021 ХИТ!

ПОДРОБНЕЕ

Metabo 628605000 аксессуар для шлифовальных станков Шлифовальный лист 1 шт Производитель: Metabo,

ПОДРОБНЕЕ

Набор шлифовальных лент для заточки ножей рубанков и фуганков на станке ADEMS Tesar Тип: набор, Тип

ПОДРОБНЕЕ

16 800

Модульный шлифовально-заточной станок TRIOD MMS-25 Тип: станок, Производитель: TRIOD, Мощность

ПОДРОБНЕЕ

2 страница из 18

Приспособления для шлифовальных станков

Токарный станок – Шлифовальные насадки – Blondihacks

Простой способ начать работу.

Быстрорежущая сталь — замечательный материал. Со всеми разговорами в эти дни об инструменте с твердосплавными пластинами и онлайн-продавцами, практически раздающими напайные твердосплавные инструменты, легко забыть, почему быстрорежущая сталь была основным продуктом обработки в течение 107 лет. HSS дешев, как борщ, легко измельчается, бесконечно многоразовый и выдерживает термическое воздействие как чемпион. За несколько минут вы можете сделать любой специальный инструмент специального назначения.

Заточка насадок инструмента из быстрорежущей стали – это область механической обработки, которая кажется очень пугающей. На эту тему есть много видео и множество диаграмм онлайн со всеми миллионами углов, которые вам нужно каким-то образом создать. Большинство обучающих видеороликов предполагают высокий уровень владения шлифовальной машиной от руки, и весь процесс кажется недоступным. Я собираюсь представить здесь очень простой метод, чтобы начать делать свои собственные основные инструменты для токарной/обточной обработки. Кривая обучения плавная, и полученные биты дают хорошую отделку. Если вы следили за моей серией о токарных станках, вы уже сделали несколько проектов, используя купленные в магазине биты, но теперь пришло время научиться делать свои собственные. Имейте в виду, что этот процесс на самом деле довольно прост. Все, что вы шлифуете из быстрорежущей стали, будет резать сталь на вашем токарном станке. Вопрос только в том, насколько хорошо. Подобно заточке карандаша, вы всегда можете немного подточить свои биты, чтобы заточить их или получить лучшую форму.

Кривая обучения плавная, и полученные биты дают хорошую отделку. Если вы следили за моей серией о токарных станках, вы уже сделали несколько проектов, используя купленные в магазине биты, но теперь пришло время научиться делать свои собственные. Имейте в виду, что этот процесс на самом деле довольно прост. Все, что вы шлифуете из быстрорежущей стали, будет резать сталь на вашем токарном станке. Вопрос только в том, насколько хорошо. Подобно заточке карандаша, вы всегда можете немного подточить свои биты, чтобы заточить их или получить лучшую форму.

Возможно, вы сопротивляетесь изучению этого из-за доступности твердосплавных инструментов, но биты из быстрорежущей стали по-прежнему являются наиболее гибкими и простыми в использовании для любителя с настольным станком. Как я уже говорил ранее, твердосплавные инструменты имеют минимальных скоростей и глубину резания, необходимых для хорошей работы, и, как правило, у станков для любителей нет достаточной мощности для этого. Кроме того, настоящее удовольствие — превратить красивую деталь с помощью инструмента, который вы сделали сами.

Кроме того, настоящее удовольствие — превратить красивую деталь с помощью инструмента, который вы сделали сами.

Чтобы получить представление об общем процессе, мне нравятся эти видео от Tubalcain и Tom’s Techniques. Я думаю, что мой метод легче изучить, но просмотр этих видео может дать вам некоторый контекст. Если вам интересна реальная физика того, как работают насадки (а вы интересуетесь), у этого старого Тони есть действительно потрясающее видео, в котором он расскажет вам, почему существует каждый угол. У Тони также есть отличное видео о том, почему вы хотите избежать этих дешевых наборов инструментов из твердого сплава, которые повсюду.

Во-первых, вам понадобится шлифовальный станок! Здесь не нужно слишком заморачиваться. 8-дюймовый хорош, потому что легче получить плоские лица, но 6-дюймовый также подойдет. Вам нужны колеса из оксида алюминия. Белые хороши, потому что их легко увидеть, когда они загружены и нуждаются в заправке, но и серые тоже хороши. Вам понадобится более мелкая крупа, чем обычно поставляется с машиной. Обычно они поставляются с зернистостью 36 и 60. Для заточки резца из быстрорежущей стали мне нравятся 60 и 120. Вам также понадобится емкость с водой, чтобы погрузить ее в воду. Некоторые шлифовальные машины или стойки для шлифовальных машин включают такую. Убедитесь, что шлифовальный станок поставляется с инструментом для правки, или купите его, если его нет. Правка — это снятие тонкого слоя со шлифовального круга, чтобы обнажить свежий песок. Обычно это делается с какой-либо алмазной поверхностью, и в результате вы в течение недели выковыриваете песок из зубов. Закрывайте рот, когда чистите шлифовальный круг.

Обычно они поставляются с зернистостью 36 и 60. Для заточки резца из быстрорежущей стали мне нравятся 60 и 120. Вам также понадобится емкость с водой, чтобы погрузить ее в воду. Некоторые шлифовальные машины или стойки для шлифовальных машин включают такую. Убедитесь, что шлифовальный станок поставляется с инструментом для правки, или купите его, если его нет. Правка — это снятие тонкого слоя со шлифовального круга, чтобы обнажить свежий песок. Обычно это делается с какой-либо алмазной поверхностью, и в результате вы в течение недели выковыриваете песок из зубов. Закрывайте рот, когда чистите шлифовальный круг.

Одна важная особенность, на которую стоит обратить внимание, – регулируемая по углу упора, которая охватывает колеса. У большинства машин это есть, но убедитесь. Это ключ к моему процессу. На некоторых более дешевых шлифовальных станках упоры для инструмента не регулируются по углу.

Для практики возьмите квадратный стержень из низкоуглеродистой стали, по размеру похожий на насадки, которые вы хотите заточить. Мягкая сталь быстро затачивается и облегчает обучение. Я рекомендую вырезать три куска и потренироваться на каждом конце. К тому времени, когда вы сделаете шесть концов, вы будете достаточно компетентны для настоящей акции HSS.

Мягкая сталь быстро затачивается и облегчает обучение. Я рекомендую вырезать три куска и потренироваться на каждом конце. К тому времени, когда вы сделаете шесть концов, вы будете достаточно компетентны для настоящей акции HSS.

При шлифовке мягкой стали она перегревается и становится синей. Обычно это проблема, но здесь это не имеет значения, потому что мы не будем использовать их ни для чего. Настоящий HSS может выдерживать тепло, поэтому вам не нужно беспокоиться о его перегреве. Вы будете часто макать кусок во время шлифовки, но это нужно для того, чтобы спасти ваши руки, а не сталь. Вы действительно не можете перегреть HSS, делая это. На самом деле это и есть быстрорежущая сталь — сталь, которую можно резать с высокой скоростью (по сравнению с более ранними технологиями), потому что она может выдерживать тепло (буквально).

Вот мои первые шесть попыток сделать насадки для инструментов, сохраненные для потомков. В хронологическом порядке слева направо вы можете видеть, как я становился все лучше и лучше в этом. У меня нет навыков, о которых можно было бы говорить, так что если я могу это сделать, то и вы точно сможете.

У меня нет навыков, о которых можно было бы говорить, так что если я могу это сделать, то и вы точно сможете.

Начнем!

Сначала настройте шлифовальный станок. Как я уже сказал, вам нужны колеса из оксида алюминия с зернистостью 60 и 120. Измельчители создают облако мелкого песка в радиусе пяти футов, поэтому используйте его вдали от ваших станков (и вашего кофе, если уж на то пошло). Зернистость шлифования вредна для точного оборудования (и вашего рта).

Установите подставки для инструментов на 10° так, чтобы внутренний угол между лицевой стороной колеса и верхней поверхностью составлял 100°. Этот трюк избавит меня от необходимости думать сложными углами, которые вредили моему примитивному мозгу приматов.

Время заточить инструмент. Вот мой процесс для базового правого токарного/торцевого инструмента, объясненный в картинках.

Нанесите жидкость для макета на верхнюю поверхность и дайте ей полностью опробоваться. С помощью острого предмета отметьте точку примерно на 2/3 пути сверху и на 1/2 дюйма по бокам.

Обведите конец квадрата машиниста, чтобы создать макет под углом 90° на конце между двумя отмеченными точками. Я немного промахнулся (буквально) слева, но все в порядке. Этот процесс довольно прост.

Вот общая форма нашего сверла. К мясорубке!

Используя круг с зернистостью 60, сначала отшлифуйте длинную кромку. Держите его ровно напротив упора для инструмента (который, как вы помните, находится под углом 10° вниз) и плавно двигайте его вперед и назад по всему кругу. Когда он станет достаточно горячим, чтобы обжечь пальцы, окуните его в воду и продолжайте. Чем больше мертвых нервов в ваших пальцах, тем быстрее это пройдет. То, как долго вы можете идти между данками, является мерой истинной выдержки. Видеть? Я только что сделал каламбур. Как часто писателю удается это сделать?

Придерживая биту плоской к упору и перемещая ее вперед и назад по кругу, сначала зачистите длинную сторону. С обычной мягкой сталью это пройдет быстро, но с быстрорежущей сталью, похоже, займет целую вечность. Будьте терпеливы и работайте над ослаблением тепловых нервов.

Будьте терпеливы и работайте над ослаблением тепловых нервов.

По ходу работы чистите колесо каждый раз, когда оно забивается темным песком. Чем дальше вы идете, тем медленнее будет шлифовка, потому что материал становится шире. Терпение и тепловая смерть нервов — добродетели машиниста. Я надеваю тяжелую перчатку на руку, держащую наконечник возле колеса. Это немного увеличивает время между данками, ускоряя процесс.

Затем таким же способом отрежьте короткий конец. Я останавливаюсь здесь, не доходя до начертанных строк, в иллюстративных целях.

Это два основных угла. Из-за угла наклона инструмента в 10° произошло нечто волшебное. Мы создали угол подхода, передний задний угол, передний задний угол и задний угол подхода, все с помощью двух простых операций шлифования (и без понимания того, что означают все эти слова).

Еще раз проверьте, где мы сейчас находимся. У нас есть 9Угол 0° вверху, и обе эти стороны подрезаны под углом 10°. Если вы хотите с помощью этого инструмента повернуться к внутреннему плечу, сделайте верхний угол примерно равным 85 ° (немного больше, чем 90 °).

Если вы хотите с помощью этого инструмента повернуться к внутреннему плечу, сделайте верхний угол примерно равным 85 ° (немного больше, чем 90 °).

Последние два угла, которые нам нужны, — это боковые и задние грабли. Здесь есть некоторый навык, но не более того. Поскольку это правосторонний токарный инструмент, режущая кромка находится справа, когда острие обращено к вам. Поместите режущую кромку биты вниз на подручник.

Используя область огибающей подручника и удерживая режущую кромку горизонтально, создайте изгиб верхней поверхности назад примерно на 10°. Опять же, из-за угла наклона подручника мы создаем как боковой, так и задний наклон одним движением. Конец инструмента в моей руке должен быть наклонен вперед, к задней части шлифовального круга. Это дает нам наши задние грабли. Угол упора инструмента дает нам наш боковой передний угол.

Вот наши новые задние грабли, вид со стороны режущей кромки. Это очень мягкий задний наклон около 5 градусов. Неплохой идеей здесь был бы немного больший угол, но это довольно снисходительно. Этот угол является основной переменной, которую вы меняете в зависимости от материала, который вы режете. Для низкоуглеродистой стали хорошей целью является 8-15 градусов.

Неплохой идеей здесь был бы немного больший угол, но это довольно снисходительно. Этот угол является основной переменной, которую вы меняете в зависимости от материала, который вы режете. Для низкоуглеродистой стали хорошей целью является 8-15 градусов.

На данный момент у нас есть полезный инструмент. Он имеет острую кромку в точке среза, так что это будет полезно для поворота к плечу, где вам нужен узкий внутренний угол. Если это то, что вы хотите, сделайте верхний угол 85° вместо 90°. Еще не поздно вернуться и еще немного отшлифовать этот короткий край, чтобы добиться этого.

Если вам нужна действительно хорошая отделка поверхности за счет возможности попасть в крутые углы, последней операцией будет установка радиуса при вершине инструмента. Эту часть нужно делать от руки, и я рекомендую круг с зернистостью 120, чтобы вы не снимали слишком много слишком быстро. Это часть, требующая наибольшего мастерства в моем процессе, но она также довольно щадящая.

Совместите передний угол режущей кромки с кругом с зернистостью 120 и немного покачайте биту вперед и назад, чтобы закруглить эту кромку.

Вот наш последний бит, готовый к использованию!

Я прошел быстрый тест, чтобы посмотреть, как мы справились. Он режет тихо, образует приятную стружку и оставляет отличный финиш. Успех! Этот бит хорошо послужит нам во многих проектах, и когда он станет скучным, мы можем легко его немного отшлифовать, используя тот же метод, который показан выше.

Обязательно проверяйте высоту инструмента каждый раз, когда немного шлифуете. Наверняка изменилось! Мне нравится иметь один держатель инструмента, предназначенный для каждой наиболее распространенной насадки, потому что держатель инструмента «сохраняет настройку» высоты для вас. Еще одна причина, по которой я сделал сообщение о быстросменном инструменте «требованием» в своей первой статье о токарных станках. Без него вы сойдете с ума, пытаясь постоянно устанавливать высоту инструмента.

Вот и все. Я надеюсь, что вы попробуете отшлифовать свои собственные биты. Это недорого, полезно и на самом деле не так уж сложно, если у вас есть такой базовый метод, на котором можно основываться. Это станет важным навыком, так как мы будем изучать более продвинутые техники (и разные металлы), для каждого из которых потребуются разные инструменты.

Это станет важным навыком, так как мы будем изучать более продвинутые техники (и разные металлы), для каждого из которых потребуются разные инструменты.

9×20 Станок для шлифования токарных резцов

9×20 Станок для шлифования токарных резцов

9×20 Заточной шлифовальный станок

и адаптерные пластины

Последнее обновление:

суббота, 25 марта 2023 г., 14:17:36

Горный часовой пояс США

ДОМ

Инструментальный пост

Гриндер,

Простой монтажный кронштейн,

Одноточечный комод,

Шлифовка,

Фильм о шлифовальном станке для инструментов,

поворотный кронштейн,

Пневматическая микрошлифовальная машина

Всегда носить

безопасные очки

&

дыхание

защита.

Примечание. Перед шлифовкой закройте все направляющие, ходовой винт и другие открытые части.

Песчаная пыль очень абразивна по отношению к путям и другим частям.

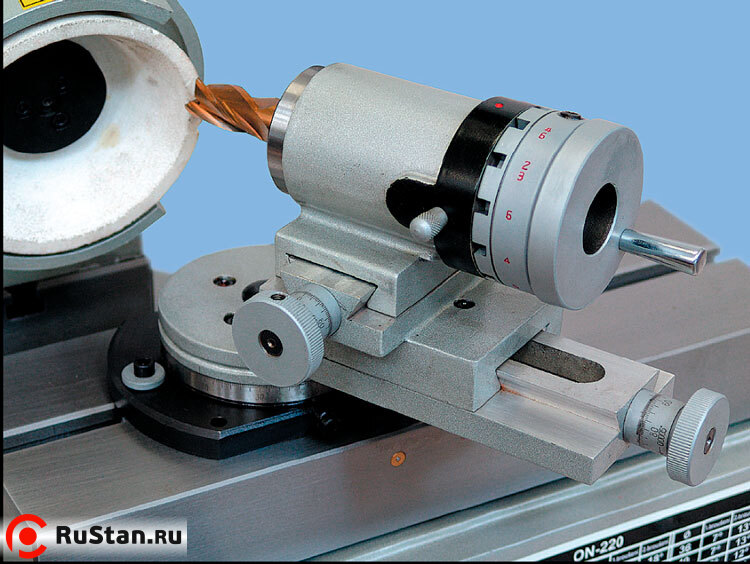

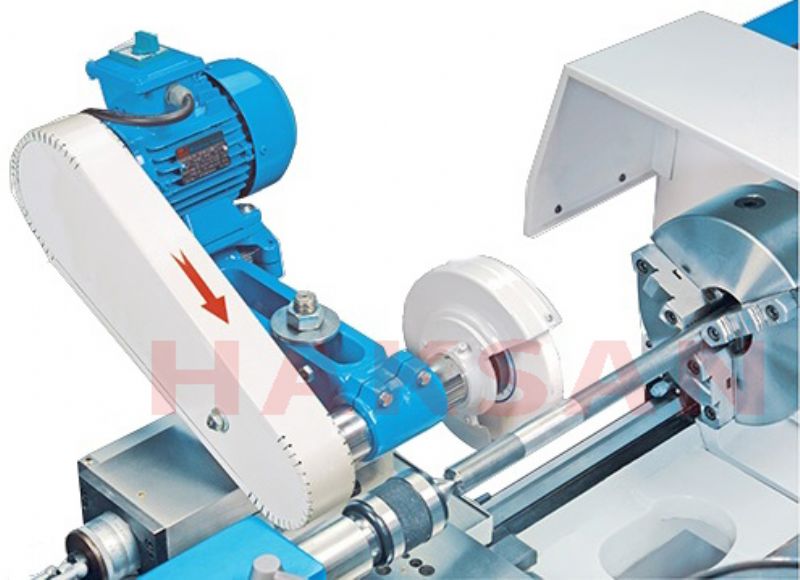

Станок для заточки инструмента

Предназначен для самых маленьких

мини-токарный станок. Я выбрал этот

Я выбрал этот

, потому что у него хороший клиренс.

около

площадь шлифовального круга и крепление более общие

хотя это не так

есть патрон для внутреннего шлифования.

Шлифовальный круг: диаметр 80 мм (3,2 дюйма), диаметр 10 мм.

(0,4 дюйма) толщиной и 20 мм

(0,8 дюйма) центральное отверстие.

Центр колеса находится примерно на 57 мм (2,25 дюйма) выше

нижняя часть монтажной ножки.

Некоторые виды крупы доступны

являются: 60, 80, 120, 180 и 240.

Скорость вращения колеса без нагрузки

была измерена при 7800 об/мин (двигатель 23 400 об/мин).

В редукторе 3:1 используется многоклиновой ремень.

Обратите внимание, что

опора имеет кромку выравнивания вдоль одной стороны.

Схема шлифовального станка.

Показана снятая крышка, под которой видны два алюминиевых шкива с многоклиновым ремнем.

Простая шлифовальная машина для переходной пластины с поперечным скольжением

удерживается

вниз с помощью того же

четыре болта и гайки M6-1

использовал

для

Зажим QCTP

тарелка.

А

Пластина 0,426″»

размещена в центре шлифовального круга

на 9х20

веретено

центральная линия.

Корпус двигателя и ремня наклонены на

назад к оператору, чтобы обеспечить лучший обзор.

вид.

Простой монтажный кронштейн

Вид сверху на простую переходную пластину.

Профрезерована канавка

, позволяющая уступу лапы шлифовального станка

выровнять против.

Верхний левый край прорези был скошен для плотного прилегания.

Лапка была очищена от заусенцев и почищена проволочной щеткой для удаления краски.

распыление.

Два болта с головкой под ключ M6-1 с шайбами

ввинчиваются в резьбовые отверстия, чтобы удерживать его на месте.

Всегда надевайте защитные очки

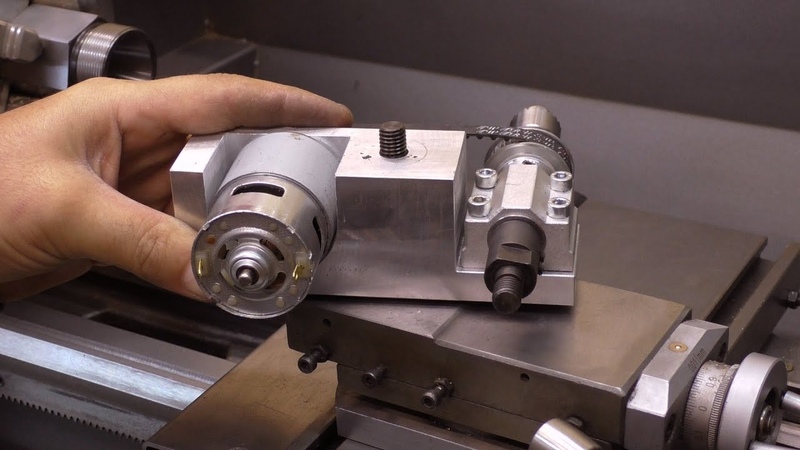

Одноточечный комод

Установлен

одноточечная алмазная правка весом 0,75 карата в шпиндель

с использованием 2-дюймовой расточной головки

с хвостовиком 1/2″.

Шпиндель работает на минимальной скорости и надежно закреплен

удерживайте его на месте.

НЕ включайте токарный станок.

Я сделал переходник для расточных оправок 1/2″ на 3/8″

.

для расточной головки, которая также удерживает хвостовик правящего инструмента.

Я продвигаю колесо в приспособление примерно на 0,0005 дюйма/проход.

Всегда чистите колесо перед использованием.

Специализированный алмазный комод

приспособление.

Держатель диаметром 7/8″ имеет глухое отверстие 3/8″

с прецизионным расширением для

комод.

Улучшено крепление комода

рассверливая отверстие 3/8″

для комода насквозь, чтобы получить больше

регулируемость.

Держатель теперь имеет шаги 1/4″, 1/2″, 3/4″ и 7/8″.

для дополнительной гибкости при монтаже

в цанги.

Нажмите на связанные миниатюры

#объявление

Шлифовка

Придает поверхности стали красивый вид.

Круг с зернистостью 80

показано выше.

Изменение формы

съемный/сменный наконечник для автомата

General № 79

центральный удар, ниже.

Удаление заусенца с

сменный расточенный пилот.

Фильм о шлифовальном станке для инструментов

Зачистка корпуса импортной зенковки.

Оба

токарный станок и шлифовальный круг должны вращаться по часовой стрелке, чтобы

поверхности движутся друг против друга. Этот метод

обеспечивает наилучшую отделку.

Фильм о шлифовальном станке.

В этом фильме часть, кажется, поворачивается неправильно

направление, но это связано с

к дискретизации камеры 30 кадров в секунду

ставка. Это называется эффектом колеса телеги, который возникает

по недостаточной выборке

(стробоскопическое) кажущееся движение.

Шлифовка под углом 35 градусов, установленным поворотным кронштейном.

корпус цангового упора не влезал внутрь всех 5С

цанги так и было

уменьшено с помощью шлифовального станка.

При шлифовании образуется абразивная пыль;

защитить пути

тканью.

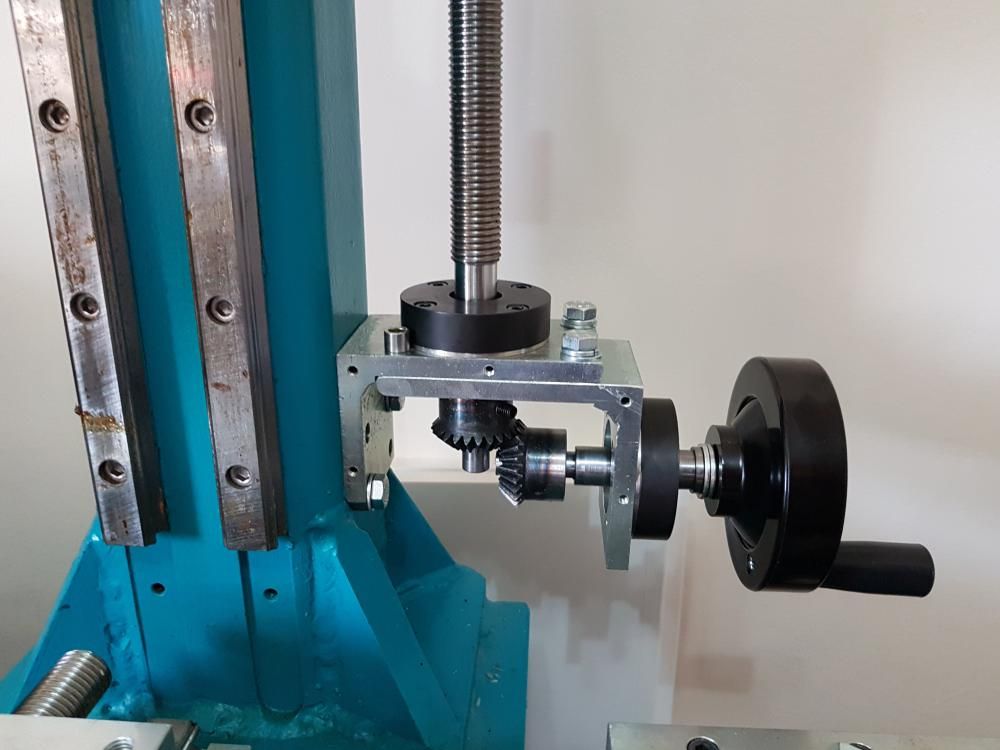

Поворотный

Кронштейн

Для точного поворота кофемолки на разные

углов, я сделал

поворотный кронштейн (см. рисунок).

Верхний кронштейн был прикручен к

стол поворотный

с ломом

пластина на дне, чтобы сохранить

от

автографирование поверхности.

Индексные отверстия каждые

5 градусов слева и 15 градусов справа. Первый,

центрировать поворотный

стол

затем укажите пластину с

прецизионной рассверловки, отверстие 1/4″ в центре.

Базовая и верхняя монтажные пластины для вращения кофемолки.

Повороты на

Штифт 1/4 дюйма. Рассверленные отверстия 1/8 дюйма через каждые 15 градусов.

Каждая пластина была обрезана на лету до 0,213 дюйма, поэтому при объединении она

выровнять центр шлифовального круга

с

токарный центр.

Два больших отверстия на верхней (справа) пластине использовались для

прикрепите его к 6-дюймовому поворотному столу.

Ширина 1/4 дюйма.

Добавлены отверстия для индексации каждые

5 градусов по второму краю.

Деталь установочного штифта с рифленой ручкой, показана.

Обратите внимание на рельеф на концах обоих карманов.

Основание имеет отверстия с зазором 6,5 мм

для крепежных болтов диаметром 6 мм.

Добавлен

выравнивающая скоба

на базе (справа), что

помещен против

край стола поперечного скольжения токарного станка.

Для крепления используются три винта с плоской головкой 3-48 Phillips.

Кронштейн.

Этот кронштейн на 0,005 дюйма ниже основания

верхняя поверхность, позволяющая вращать

верхняя плита.

Возвращение

кронштейна на тот же поворотный

позиция уменьшает

количество

материал, удаляемый при правке круга

.

Обратите внимание на вторичные отверстия нулевой индексации.

Карман для стопы

кромка совмещения фрезерована

так же, как

что для

простой кронштейн.

Карман прочнее, чем если бы прорезать насквозь

. Оба конца

карман были

облегченные (фрезерованные) с небольшими прямоугольными надрезами

, чтобы они не касались углов стопы.

Болты с полукруглой головкой 1/4-20 с

латунные шайбы нестандартных размеров

используются для зажима верхней вращающейся

пластину к ее основанию.

Алюминиевая рифленая ручка с установочным штифтом 1/8 дюйма.

9Вставка 0090 используется для

совместите индексирующие отверстия пластины.

В основании используются 4 стяжных болта M6-1 с головкой под ключ.

Кофемолка настроена на &

используется при 0 град.

Показывается, что кофемолка настроена на &

используется под углом 30 градусов

для шлифовки угловой точки с углом 60 градусов.

Защитный кожух мешал индексному штифту под углом 45 градусов, поэтому

а

вторичная нулевая позиция была сделана на 15 градусов вправо.