Приспособление шлифовальное для токарного станка: Шлифовальное приспособление для токарного станка GH-серия

Содержание

Приспособление для шлифования внутренней поверхности глубокого отверстия детали на токарном станке

Авторы патента:

Комаишко Сергей Георгиевич (RU)

Комаишко Андрей Георгиевич (RU)

Кулик Георгий Николаевич (RU)

Моисей Михаил Вильгельмович (RU)

Суздаль Константин Валерьевич (RU)

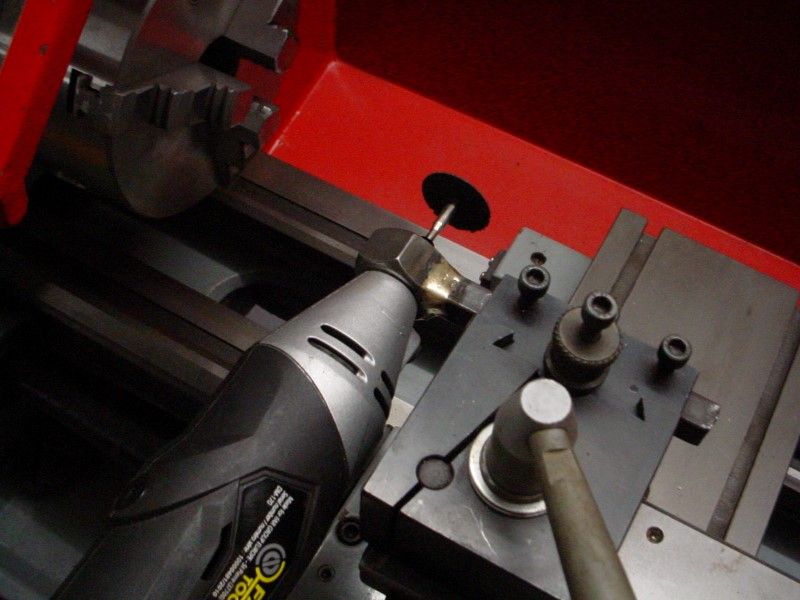

Полезная модель относится к области обработки металлов, в частности к обработке внутренних поверхностей глубоких отверстий в деталях или внутренних поверхностей труб методом шлифования с использованием токарного станка.

Технический результат, на достижение которого направлено заявляемое приспособление, состоит в обеспечении возможности шлифования внутренней поверхности глубокого отверстия детали или внутренней поверхности трубы с применением прямошлифовальной машины на универсальном токарном станке, при этом используя его возможности в придании и обеспечении обрабатываемой детали и инструменту необходимых видов движения и требуемого закрепления их и установки.

Для достижения указанного технического результата использовано приспособление для шлифования внутренней поверхности глубокого отверстия детали или внутренней поверхности трубы, которое установлено на токарном станке, содержащее вводимую во внутрь обрабатываемого отверстия штангу-державку, внутри которой размещена снабженная абразивным кругом прямошлифовальная машина с цилиндрической шейкой. Причем штанга-державка закреплена в резцедержателе токарного станка, а размещение прямошлифовальной машины внутри штанги-державки осуществлено со стороны ее конца, вводимого в обрабатываемое отверстие, с помощью зажимного хомута с болтовым соединением, который закреплен на внутренней поверхности штанги-державки. При этом периферическая поверхность абразивного круга выходит за наружную поверхность штанги-державки. В качестве абразивного круга, в зависимости от требуемых условий обработки могут использоваться резиновый, войлочный, алмазный и другие виды кругов.

1 н.п., ф-лы.

Полезная модель относится к области обработки металлов, в частности к обработке внутренних поверхностей глубоких отверстий в деталях или внутренних поверхностей труб методом шлифования с использованием токарного станка.

Известна финишная обработка внутренних поверхностей отверстий или труб с помощью шлифовальных кругов на шлифовальных станках (см., например, «Справочник технолога-машиностроителя», под ред. А.Г.Косиловой М., 1986, т.1, стр.415).

Известен ряд переносных шлифовальных инструментов, например машины шлифовальные, которые также могут использоваться для финишной обработки внутренних поверхностей отверстий или труб, в частности прямо шлифовальные машины (см., например, «Каталог электроинструмента». Балтоптторг, Санкт-Петербург, 2007, стр.20, №REBIR TSM-1150). Однако, использование одного экземпляра указанного оборудования-инструмента и без применения при этом специального приспособления позволяет обработать только какую-то незначительную часть внутренней поверхности, т.к. обработанная поверхность получается на незначительной глубине. К тому же при такой обработке глубоких отверстий трудно, а иногда вообще невозможно получить необходимую точность и должное качество обработки.

Известно приспособление для крепления бормашины на токарном станке (см. , например, каталог «PROXXON Маленький инструмент для больших дел», издание 2007/2008, стр.52), которое предназначено для крепления в резцедержателе. Однако использование указанного приспособления не позволяет обработать методом шлифования внутреннюю поверхность

, например, каталог «PROXXON Маленький инструмент для больших дел», издание 2007/2008, стр.52), которое предназначено для крепления в резцедержателе. Однако использование указанного приспособления не позволяет обработать методом шлифования внутреннюю поверхность

глубокого отверстия в детали или внутреннюю поверхность трубы при соотношении длины к диаметру более или равно десяти.

Предлагаемая полезная модель решает задачу устранения указанных недостатков и обеспечения возможности шлифования внутренней поверхности глубоких отверстий в детали или внутренней поверхности трубы на токарном станке.

Технический результат, на достижение которого направлено заявляемое приспособление, состоит в обеспечении возможности шлифования внутренней поверхности глубокого отверстия детали или внутренней поверхности трубы с применением прямошлифовальной машины на универсальном токарном станке, при этом используя его возможности в придании и обеспечении обрабатываемой детали и инструменту необходимых видов движения и требуемого закрепления их и установки.

Для достижения указанного технического результата использовано приспособление для шлифования внутренней поверхности глубокого отверстия детали или внутренней поверхности трубы, которое установлено на токарном станке, содержащее вводимую во внутрь обрабатываемого отверстия штангу-державку, внутри которой размещена снабженная абразивным кругом прямошлифовальная машина с цилиндрической шейкой. Причем штанга-державка закреплена в резцедержателе токарного станка, а размещение прямошлифовальной машины внутри штанги-державки осуществлено со стороны ее конца, вводимого в обрабатываемое отверстие, с помощью зажимного хомута с болтовым соединением, который сам закреплен на внутренней поверхности штанги-державки. При этом периферическая поверхность абразивного круга выходит за наружную поверхность штанги-державки. В качестве абразивного круга, в зависимости от требуемых условий обработки могут использоваться резиновый, войлочный, алмазный и другие виды кругов.

Благодаря наличию приведенных признаков обеспечивается возможность шлифования внутренней поверхности глубокого отверстия детали или внутренней поверхности трубы на универсальном токарном станке, используя его функциональные возможности.

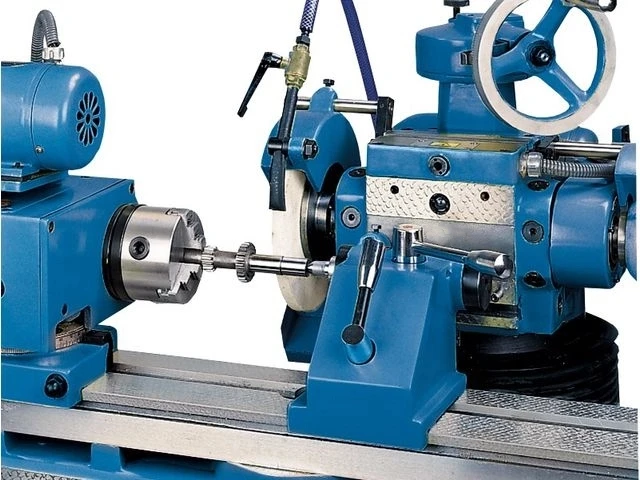

На фиг.1 схематично изображено заявляемое приспособление с креплением его в резцедержателе токарного станка, на фиг.2 — разрез А-А заявляемого приспособления.

Приспособление для шлифования внутренней поверхности глубокого отверстия 1 детали или трубы 2, которые устанавливаются в шпинделе токарного станка (на фиг. не показан), представляет собой вводимую во внутрь отверстия штангу-державку 3, внутри которой размещена снабженная абразивным кругом 4 прямошлифовальная машина 5 с цилиндрической шейкой 6. Штанга-державка 2 закреплена в резцедержателе 7 токарного станка. Размещение прямошлифовальной машины 5 внутри штанги-державки 3 осуществлено со стороны ее конца, вводимого в обрабатываемое отверстие 1, с помощью зажимного хомута 8 с болтовым соединением 9, который сам закреплен на внутренней поверхности штанги-державки 3, и так, что периферическая поверхность 10 абразивного круга 4 выходит за наружную поверхность 11 штанги-державки 3.

При работе с помощью заявляемого приспособления, например, при шлифовании внутренней поверхности трубы 2 сначала штангу-державку 3 закрепляют в резцедержателе 7 токарного станка, обеспечивая возможность штанге-державке 3 перемещаться вдоль трубы 2. При этом внутри штанги-державки 3 размещают прямошлифовальную машину 5 с цилиндрической шейкой 6, причем со стороны ее конца, вводимого в трубу 2. Крепление осуществляют с помощью зажимного хомута 8 болтовым соединением 9, который сам закреплен на внутренней поверхности штанги-державки 3. Кроме того, при этом периферическая поверхность 10 абразивного круга 4 должна выходить за наружную поверхность 11 штанги-державки 3. При включенном токарном станке, обеспечивая вращение обрабатываемой трубе 2 и продвигая и подавая с помощью резцедержателя 7 штангу-державку 3 вдоль и поперек нее, производят шлифование внутренней поверхности трубы 1 с использованием разного вида абразивных кругов 4: резиновых, войлочных, алмазных и т.д.

При этом внутри штанги-державки 3 размещают прямошлифовальную машину 5 с цилиндрической шейкой 6, причем со стороны ее конца, вводимого в трубу 2. Крепление осуществляют с помощью зажимного хомута 8 болтовым соединением 9, который сам закреплен на внутренней поверхности штанги-державки 3. Кроме того, при этом периферическая поверхность 10 абразивного круга 4 должна выходить за наружную поверхность 11 штанги-державки 3. При включенном токарном станке, обеспечивая вращение обрабатываемой трубе 2 и продвигая и подавая с помощью резцедержателя 7 штангу-державку 3 вдоль и поперек нее, производят шлифование внутренней поверхности трубы 1 с использованием разного вида абразивных кругов 4: резиновых, войлочных, алмазных и т.д.

Приспособление для шлифования внутренней поверхности глубокого отверстия детали, установленной на токарном станке, содержащее вводимую вовнутрь отверстия штангу-державку, внутри которой размещена снабженная абразивным кругом прямошлифовальная машина с цилиндрической шейкой, отличающаяся тем, что штанга-державка закреплена в резцедержателе токарного станка, а размещение прямошлифовальной машины внутри штанги-державки осуществлено со стороны ее конца, вводимого в обрабатываемое отверстие, с помощью зажимного хомута с болтовым соединением, который закреплен на внутренней поверхности штанги-державки, и так, что периферическая поверхность абразивного круга выходит за наружную поверхность штанги-державки.

Похожие патенты:

Резец для токарной обработки поверхности катания колесных пар повышенной твердости грузовых вагонов // 67905

Устройство для химического никелирования методом натирания // 116860

Полезная модель относится к сельскохозяйственному машиностроению, в частности может быть использована в области ремонтно-обслуживающей базы, а именно при восстановлении изношенных поверхностей детали как наружных, так и внутренних поверхностей

Устройство для измерения силы резания на токарном станке в процессе обработки изделия // 108731

Приспособление для обработки направляющих станин токарных станков // 71922

Шлифовальный круг // 75603

Устройство автоматического управления точностью обработки деталей на токарных станках с чпу // 99369

Абразивный инструмент повышенной концентрации зерен // 59473

Изобретение относится к очень узкой области использования, т.к

Модернизированный токарный станок // 66709

Шлифовальная головка // 61178

Многофункциональный токарный станок // 45661

Прерывистый шлифовальный круг // 88600

Ультразвуковая колебательная система // 94488

Устройство для лазерной резки тонких листов высокоотражающих металлов // 93041

Угловая ручная шлифовальная машина // 115704

Наконечник к гидравлическому устройству для обработки металлов давлением // 69779

Консольный промышленный робот для вскрытия поверхности абразивного круга // 100446

Микросферический наполнитель // 104937

Учебно-лабораторная установка для электроискровой обработки металлов в жидких средах // 93568

Станок для механической обработки бревен деревянного сруба с имитацией ручной рубки // 102561

Устройство высокотемпературной обработки поверхности труб для технологических трубопроводов // 115604

Устройство для электроискрового легирования металлических поверхностей // 63731

Приспособления для токарных и шлифовальных работ

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются центры, кулачковые и цанговые патроны, которые применяют также и при других работах (например, сверлильных).

На рис. 122 показаны конструкции центров токарного станка: нормальные (рис. 122, α), со сферическим концом (рис. 122, б), применяемые при смещении осевой линии заготовки относительно линии центров станка, полуцентры (рис. 122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

Из-за нагрева в процессе резания, вызывающего удлинение обрабатываемой заготовки, изменяется сила зажима. Для того чтобы зажимная сила была постоянна, в задней бабке располагают компенсаторы различных конструкций: пружинные, пневматические и гидравлические, которые позволяют несколько смещать пиноль при нагреве заготовки. Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

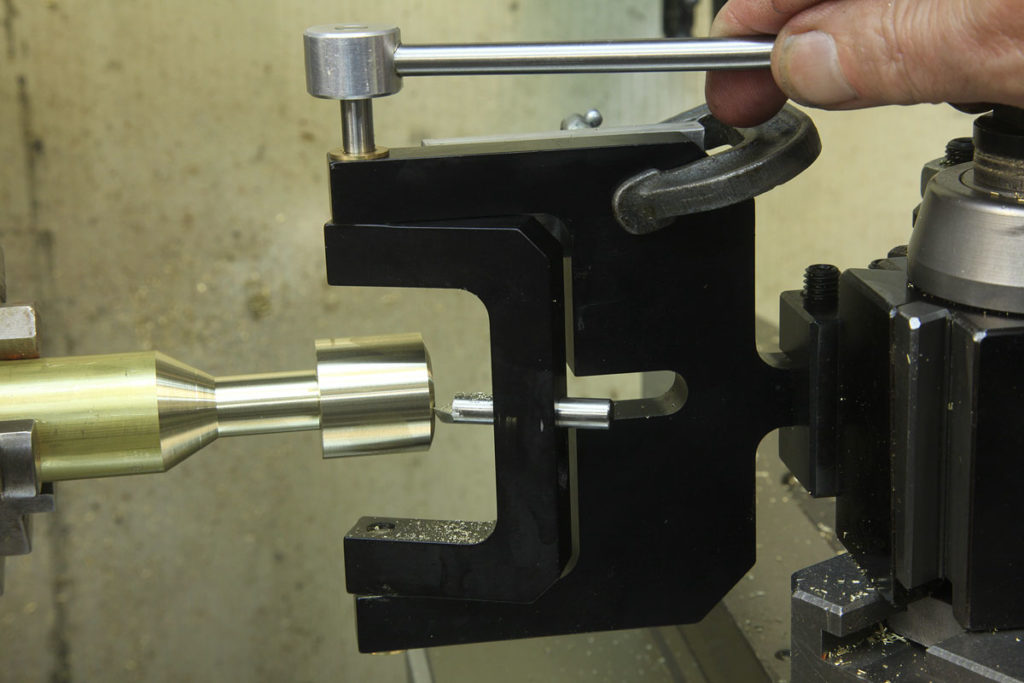

Чтобы предотвратить прогиб нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа. Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123).

Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123).

В основании 1 люнета вместо кулачков 7 устанавливают шарикоподшипники, а гнездо под кулачок в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5. На стержне закреплена серьга 6 с двумя шарикоподшипниками. Шарикоподшипники основания люнета настраивают на диаметр по контрольному валику, устанавливаемому в центрах, или по самой обрабатываемой заготовке.

Затем накидывают крышку 2 люнета и гайкой 3 регулируют положение стержня 4 с таким расчетом, чтобы зазор между основанием и крышкой составлял 3…5 мм, после этого эксцентриком 8 прижимают крышку. При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

Биение из-за овальности и неодинаковой толщины различных участков обрабатываемой заготовки при данной конструкции люнета воспринимается пружиной 5, которая работает как амортизатор.

Наиболее распространенными устройствами передачи крутящего момента обрабатываемым заготовкам на шпинделе передней бабки являются поводковые устройства: хомутики, скобы, поводковые оправки, поводковые планшайбы, поводковые патроны, кулачковые патроны, цанговые зажимные устройства.

Обычные и самозажимные хомутики имеют ограниченное применение, так как требуют значительного времени для установки, поэтому чаще применяют самозажимные поводковые оправки. Устанавливать и снимать заготовки в этом случае можно при вращении шпинделя. Установленную в центрах заготовку перемещают влево поджимом пиноли, задней бабки, при этом в торец заготовки вдавливают зубья поводка, что обеспечивает передачу крутящего момента от шпинделя к заготовке.

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны. Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом. Наиболее характерной конструкцией пневматического поводкового патрона является патрон, показанный на рис, 124. В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром. В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3. В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

Головка 10 связана со штоком пневматического цилиндра качалки 9.

При зажиме головка 10 толкает плунжеры 7 и подает вперед втулку 15, сидящую на втулке 14. Кулачки 1 пружинными плунжерами 11 прижимаются к упорным винтам 12, которые обеспечивают касание средней части поверхности кулачка и зажимаемой заготовки. При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

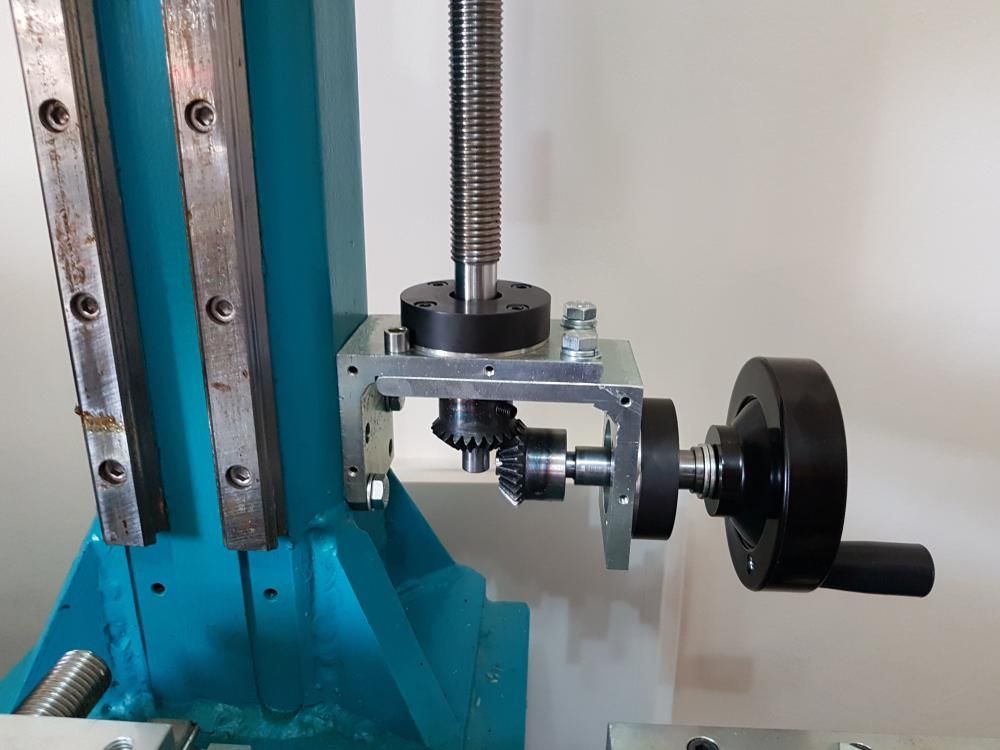

На рис. 125 приведена конструкция задней бабки токарного станка с встроенным вращающимся центром и пневматическим цилиндром для перемещения пиноли. Это устройство позволяет уменьшить затраты времени на перемещение пиноли. Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пневмоцилиндр 4 жестко закреплен на корпусе задней бабки. С помощью распределительного крана 6 осуществляют управление приводом.

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы — в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В некоторых случаях обрабатываемые заготовки с буртиками или фланцами целесообразно центрировать на коротких жестких пальцах или в выточках и зажимать вдоль оси. На рис. 127 показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженными на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

Закрепление по буртику позволяет обрабатывать как наружные, так и внутренние поверхности.

На предприятиях применяют также пневматические устройства со сменными зажимными рычагами, обеспечивающими концентричность наружной и внутренней обрабатываемых поверхностей. Конструкция такого приспособления приведена на рис. 128 и представляет собой корпус 5, внутри которого на шарнирных осях установлены рычаги 2 и 4. Короткие концы рычагов выступают наружу, а длинные установлены в прямоугольном пазу штока 3. В резьбовое отверстие штока ввернута тяга 1, соединенная со штоком пневмоцилиндра (на рисунке не показан). Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

При движении тяги 1 со штоком 3 справа налево короткие концы рычагов 2 и 4 зажимают заготовку.

Применяют также патроны с установкой заготовок по обработанным базам. На рис. 129 показана конструкция патрона с установкой заготовки по центральному отверстию и зажимом за фланец. При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил. При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил. При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

Для обработки на оправках применяют различные виды разжимных пневматических устройств. На рис. 130 показана конструкция трех кулачковой разжимной оправки. Она состоит из корпуса 2 с чугунной резьбовой втулкой 3, навинченной на шпиндель станка. Заготовку зажимают тремя кулачками 4, расположенными под углом 120° в отверстиях корпуса оправки и выдвигаемыми с помощью втулки 5 с тремя клиньями. Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Основным недостатком размещения пневматического привода на заднем конце шпинделя является невозможность обработки прутковых заготовок. На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

При зажиме заготовки сжатый воздух направляется в правую полость патрона, перемещая поршень 3 с привернутым в нему кольцом 5. Это кольцо, надавливая на кулачки 6, перемещает их по конической поверхности втулки 4, зажимая тем самым заготовку. Для раскрепления обработанной детали сжатый воздух направляется в левую полость патрона, сдвигая поршень 3 вправо, при этом кулачки 6 под воздействием пружинного кольца 7 расходятся.

Базовая заточка токарных станков

По многочисленным просьбам, на этой странице подробно описано шлифование токарного инструмента общего назначения. Это попытка объяснить простыми словами конструкцию инструмента, терминологию и процесс заточки, необходимые для его создания. | |||||||

|

|

|

|

|

|

|

|

Это остальные три грани требуют шлифовки по двум осям каждая, однако На большинстве инструментов есть также четвертая операция шлифования, которая представляет собой радиус на кончике инструмента. | |||||||

Пронумерованные грани на этом изображении также указывают порядок, в котором вырезаются три грани. Хотя | |||||||

| Геометрия инструмента. торцевая и боковая грани имеют зазор/задний угол и другую кромку верхняя поверхность имеет два передних угла, потому что она может резать как «внутрь», так и «вдоль» | |||||||

На приведенной ниже диаграмме показана терминология, используемая для описания режущих инструментов (щелкните, чтобы увеличить изображение).

| |||||||

Разное | |||||||

| |||||||

A Подставка для заточки инструмента Точное шлифование требуемых поверхностей легче достигается с помощью регулируемой шлифовальной подставки. на фото справа показана простая шлифовальная подставка, которая представляет собой только угол Здесь можно найти некоторые замечания по конструкции размалывающего лотка. | |||||||

| Последовательность заточки инструмента

На всей территории | |||||||

Первой вырезаемой гранью была боковая грань. В этом примере мы делаем обычный правый инструмент для токарного станка. | Шлифовка боковой поверхности инструмента | ||||||

шлифовальная подставка была наклонена для обеспечения необходимого бокового зазора и угол, установленный таблицей, является здесь важным углом, так как устанавливает сторону | |||||||

Вторым, который нужно было вырезать, была торцевая поверхность, показанная зеленым цветом ниже. | Шлифовка торца инструмента | ||||||

шлифовальная подставка была наклонена, чтобы получить требуемый задний угол заточки и | |||||||

Если кончик инструмента должен быть скруглен, он обрезается следующим. Это | Закругление кончика инструмента вручную | ||||||

Наконец верхняя грань была вырезана. | Готовый инструмент | ||||||

Кому | |||||||

Инструмент в действии | Это | ||||||

A workshop poster cotaining the essential tool grinding data can be downloaded by clicking the image to the оставил. Пожалуйста, распечатайте, заламинируйте, поделитесь и распространите по мере необходимости. | |||||||

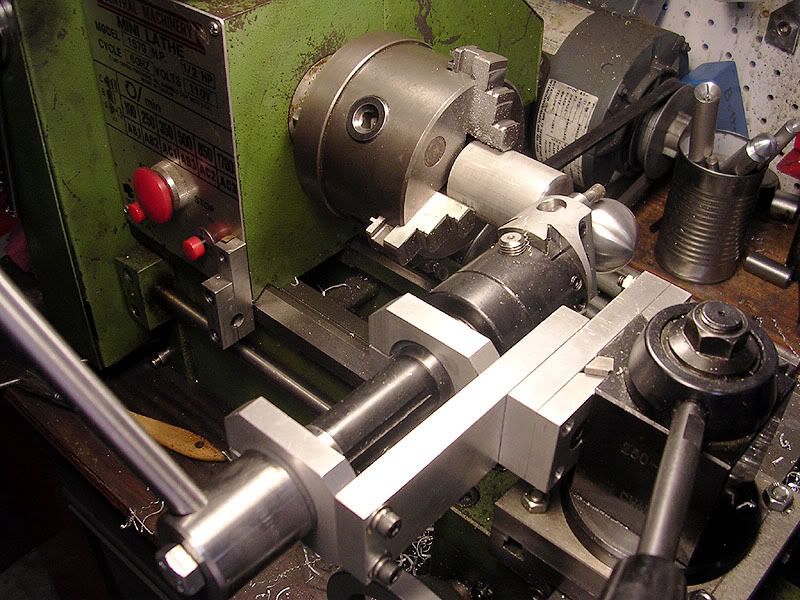

Мини-токарный станок для шлифовки инструментов

Мини-токарный станок для шлифовки инструментов

Ваш номер посетителя с 30.03.02

Copyright 2000-2002 Frank J. Hoose, Jr. Home

Мини-токарный станок

Мини-завод Ленточнопильный станок

Анодирование

притирка

Ссылки Проекты

Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Аксессуары Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение

Начато Глоссарий

Введение Материалы Модификации Мой магазин Эксплуатация

Отзывы Зиг

Заводская заточка инструмента

Устранение неполадок Настройка Версии

Если вы еще этого не сделали, прочитайте Отказ от ответственности (последнее обновление 18. 10.09)

10.09)

Заточка инструментов — это отчасти наука и отчасти искусство, но может

приятное дополнение к работе на токарном станке. Моя цель здесь — научить новичков

достаточно, чтобы начать работу с несколькими основными инструментами. Вот некоторые дополнительные ресурсы:

- Шерлайн

- Варминт

Ал - Питер

Харрисон - Хосе

Родригес - Крис Хипи

Можно, конечно, купить готовую твердосплавную режущую

инструменты. Если они хорошего качества, то они хорошо работают и служат долго. Реальное преимущество для

заточка собственного инструмента — это не экономия средств, а возможность сделать инструмент для

любую цель, с которой вы можете столкнуться в своей работе. Например, я сделал несколько очень

небольшие расточные инструменты из заготовок 3/16″, которые очень удобны для растачивания

маленькое отверстие, скажем, 0,373 в диаметре, для запрессовки вала 3/8 дюйма.

инструмент из шлифованной быстрорежущей стали (HSS) часто дает лучшую чистоту поверхности, чем твердосплавный

инструмент.

Суть заточки инструмента на токарном станке, на мой взгляд, заключается в

подрежьте кончик инструмента, чтобы обеспечить «разгрузку», чтобы металл чуть ниже режущей

наконечник не касается работы. Это концентрирует достаточную режущую силу на кончике, чтобы разрезать

в металл заготовки. Хотя форма отличается, я считаю полезным

визуализируйте нос корабля — кончик выступает за нижнюю часть носа.

кончик режущего инструмента должен так же выступать за поверхности ниже, и это

делается путем их измельчения.

Большинство обычных режущих инструментов, которые я делаю, имеют подрезы на

передний и левый край инструмента. Поскольку большинство инструментов предназначены для резки при движении от

справа налево (по направлению к бабке) справа делать рельеф не нужно

сторону инструмента. Кроме того, я обычно обтачиваю подобный рельеф или рейку сверху.

поверхность инструмента.

При заказе токарного станка не забудьте заказать около 10

5/16″ x 2 1/2″ в высоту

Заготовки для инструментов из быстрорежущей стали (HSS). (Обратите внимание

старые, не Sieg, токарные станки Homier/Speedway используют инструменты 3/8 x 2 1/2 дюйма) я обычно

получить мой от Enco. Обычно они стоят около 1 доллара за штуку, но часто продаются по цене около 0,80 доллара.

И, как и все остальное, что вам может понадобиться для мини-токарного станка, вы можете получить

их из LMS.

LMS также продает предварительно измельченные

инструменты, если вам удобнее начинать таким образом. Обратите внимание, что они 1/4 дюйма.

квадрат, а не 5/16″, поэтому им потребуется более толстая прокладка, чем обычно, чтобы обеспечить

кончик инструмента до центральной линии

токарного станка.

Четыре стороны заготовки отшлифованы до гладкой, блестящей

финиш. Концы обычно имеют грубую отделку с предварительно отформованным углом около 15 градусов.

Мы будем использовать простую четырехступенчатую процедуру, чтобы сделать нашу резку

инструмент

- Отшлифовать концевой затыльник

- Отшлифовать левый затыльник

- Отшлифовать верхнюю рейку

- Круглый наконечник

Шлифовка затылочного края

Сначала обточим конец заготовки инструмента. Использовать

грубое колесо вашей настольной шлифовальной машины и держите заготовку инструмента под углом вниз от кончика

назад и с острием, указывающим влево примерно на 10-15 градусов.. Наконечник

заготовка инструмента должна быть немного ниже центральной линии колеса. Не забудьте использовать инструмент для правки колес

время от времени освежать поверхность шлифовальных кругов. Это сделает

работы по заточке инструмента идут быстрее и с лучшим результатом.

При заточке заготовка инструмента сильно нагревается, поэтому вам

необходимо погружать конец инструмента в водяную баню каждые 15 секунд или около того во время

операция шлифования. Когда вы видите, что кончик инструмента начинает обесцвечиваться от тепла, это

хорошее время, чтобы охладиться. К счастью, HSS не проводит тепло к вашему

пальцы очень быстро, но вы можете обжечься, если будете слишком долго делать перерывы между охлаждением.

Мой стакан для воды был отрезан от конца пластиковой бутылки.

Вот изображение инструмента после заточки конца:

Шлифовка левого бокового рельефа

Теперь будем шлифовать левую сторону инструмента. Процедура

по сути то же самое, за исключением того, что мы держим инструмент стороной под углом примерно 10 градусов

к шлифовальному кругу.

Шлифовка верхней граблины

Теперь шлифуем верхнюю поверхность, чтобы сформировать грабли. Будь осторожен

во время этой операции не сточить режущую кромку, иначе вы получите инструмент

наконечник которого находится ниже центральной линии токарного станка. Если это произойдет, инструмент оставит

маленький выступ в центре заготовки, когда вы делаете торцевой разрез. Обычное средство это

использовать тонкий кусок прокладки или щуп

датчики под инструментом, чтобы вернуть его к центральной линии. Гораздо более приятное решение

регулируемая высота

держатель инструмента.

После этой операции имеем рабочий инструмент с очень

острый наконечник. Этот инструмент полезен как есть для операций, требующих острого наконечника для поворота вниз.

внутренний край, такой как плечо.

Закругление наконечника

Мы закруглим кончик, чтобы получился инструмент, полезный для

лицом и поворотом. Держите инструмент так, чтобы наконечник касался колеса, а инструмент наклонен.

Держите инструмент так, чтобы наконечник касался колеса, а инструмент наклонен.

вниз. Аккуратно поверните инструмент против колеса, чтобы закруглить наконечник примерно до 1/32 дюйма.

до радиуса 1/16″.

Готовый инструмент в действии.

облицовочная операция:

В качестве последнего шага вы можете сгладить режущий кончик на

тонкий алмазный точильный камень или масляный камень. Я обнаружил, что кончик имеет тенденцию сглаживаться

быстро после нескольких разрезов, поэтому я обычно пропускаю этот шаг, но это имеет значение, если

вам нужна тонкая отделка.

Итак, теперь вы знаете, как шлифовать самые простые инструменты резки.

инструменты. Есть много других типов инструментов, которые вы можете шлифовать, включая инструменты для придания формы,

отрезные и расточные инструменты. Вот некоторая дополнительная информация, отправленная Брайаном Питтом:

Обычно вы хотите установить инструмент по центру

примерно до 0,003-0,005 выше центра, но почти никогда не ниже (заготовка будет пытаться катиться

сверху и дребезжание) срез, резьба и большинство карбидов должны быть по центру, в то время как

HSS для обычной токарной обработки может быть на волосок выше, чтобы компенсировать отклонение заготовки.

и машина, которая вернет его в центр, она также может добавить немного полировки

поскольку работа протирает переднюю поверхность биты и дает более гладкую поверхность сбоку и

верхний передний угол уменьшает количество силы резания и выделяемого тепла, а также помогает контролировать

стружку, закручивая ее под другим углом в зависимости от разрезаемого материала,

более мягкие и вязкие материалы, такие как алюминий и сталь 1018, требуют большего наклона, чтобы получился нож.

как кромка, в то время как материалы, которые легко ломаются, такие как латунь и чугун, требуют меньше грабель для

чтобы инструмент не врезался и не зацепился

Один из самых важных фактов, который часто упускают из виду

начинающих заключается в том, что режущая поверхность точильного круга быстро затупляется и

забиты металлическими частицами. Для поддержания агрессивной режущей поверхности важно

часто восстанавливать поверхность колеса с помощью инструмента для правки. я использую повязку

я использую повязку

инструмент с одной алмазной вершиной для этой цели. Я получил его от Enco для

около 15 долларов. Я использую этот инструмент для обновления шлифовального круга примерно каждые 10

минут времени шлифовки. Это имеет большое значение.

Вот полезная информация о различных типах граблей,

отправленный Дуб

Торнтон:

Нет, передние углы и передний рельеф НЕ

такой же. Передний рельеф — это угол заточки в передней части вашего инструмента, который позволяет ТОЛЬКО

передняя режущая кромка должна соприкасаться с заготовкой. Если инструмент касается заготовки ниже

режущей кромки, вы получите «трение», и инструмент не сможет врезаться в

заготовка. Боковой рельеф (или зазор) — это угол, притертый к боковой стороне инструмента.

что позволяет только боковой режущей кромке инструмента контактировать с заготовкой.

Два передних уголка, оба сверху

инструмента.Задний передний угол — это угол от кончика режущего инструмента к задней части

инструмент. Оно может быть положительным, нейтральным или отрицательным. Если он наклонен вниз от кончика

инструмента к задней части инструмента, это положительный передний угол, восходящий наклон будет

отрицательный рейк, нейтральный говорит сам за себя.

Передние углы, особенно задний передний угол, могут

встроены в держатели инструментов. Старые держатели типа фонарей, на которых я вырос, обычно имели

встроенный положительный передний угол. Это помогло при шлифовке ваших инструментов, как и вы

не нужно втачивать какие-либо задние грабли в сам инструмент. При шлифовании резьбы нейтральное

желателен задний передний угол, поэтому приходилось точить отрицательный передний угол (острие инструмента

направлен вниз) для компенсации положительного заднего переднего угла, встроенного в инструмент

держатели.

Боковой передний угол — это угол от бокового резания

края инструмента к противоположной стороне инструмента (через верхнюю часть инструмента).Может

также быть заточенным для отрицательного, нейтрального или положительного бокового наклона. Отрицательный передний угол равен

обычно используется для хрупких материалов, таких как латунь, которые печально известны тем, что

во время резки. Положительный передний угол увеличит это «зависание».

действие, в то время как отрицательный передний угол будет отталкивать инструмент от работы, устраняя

склонность к «зависанию». «Вмешательство» — это старый термин для обозначения материала.

захватывая инструмент, втягивая его в материал для более глубокого реза, чем вы настроены.

Люфт в вашей машине увеличивает вероятность такого «зависания». Много

этим действием портятся проекты, ломаются инструменты и т.д.

Очень общее эмпирическое правило. Для тяжелых,

черновой обработки, используйте меньший зазор и передний угол. Это оставляет больше материала в

режущий инструмент, выдерживающий давление тяжелой резки, плюс больше «говядины» в

инструмента означает большую способность отводить тепло от режущих кромок.

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности.

Этот радиус увеличивает срок службы инструмента и улучшает качество поверхности. Эти углы идентифицируются как «боковой передний угол» и

Эти углы идентифицируются как «боковой передний угол» и

Эта грань имела боковой и задний передний угол.

Эта грань имела боковой и задний передний угол.