Приспособления для сверлильного станка: Приспособления для сверлильных станков: функционал

Содержание

Чертежи приспособления для сверления отверстия диаметром 25 мм на радиально – сверлильном станке ГС545

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве. Помощь

Мои желания

- Чертежи

- Технические устройства и средства

- Станки, приспособления и инструмент

- Сверлильные

- Разработка сверлильного приспособления для радиально – сверлильного станка ГС545

Код: 03.01.05.02.03.15

Разместил: Иларионов Андрей

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: 3D-модель, Гидроцилиндр, Радиально-сверлильный станок, Приспособление для сверления, ГС545

Перечень чертежей:

- Сборочный чертеж приспособления для сверления А2 с позициями, с технической характеристикой, с техническими требованиями:

Усилие зажима – 41243,04 Н.

Неуказанные предельные отклонения h24, h24, ±IT14/2.

Приведены размеры для справок.

Сварка ручная дуговая по ГОСТ 5264-80.

- Рабочий чертеж детали корпус А3

- 3D-модель корпуса

- 3D-модель приспособления в сборе

- 3D-модель пальца D30

- 3D-модель основания

- 3D-модель косынки

- 3D-модель штока

- 3D-модель стенки

- 3D-модель плиты

- 3D-модель пальца

- 3D-модель гидроцилиндра в сборе

- 3D-модель корпуса

- 3D-модель крышки

- 3D-модель поршня

- 3D-модель пружины

Дополнительные материалы: прилагается расчетно-пояснительная записка на 11 страницах. В данном проекте разработано приспособления для сверления отверстия диаметром 25 мм, представлено описание работы приспособления с расчетами.

В качестве исходных данных представлен чертеж обрабатываемой детали:

Произведен выбор схемы базирования.

Обрабатываемая деталь базируется по плоскости и двум отверстиям диаметром 12 мм и 30 мм. Комплект баз состоит из установочных и опорных.

Комплект баз состоит из установочных и опорных.

Выполнен точностной расчёт приспособления для размера 50±0,2 и

Погрешность установки заготовки в приспособлении суммируется из погрешностей: базирования, закрепления и положения заготовки в приспособлении вызываемой неточностью его изготовления и установки на станке или сборочной позиции.

Проведен расчет режимов резания. Для обработки отверстия выбран радиально – сверлильный станок ГС545

Получены расчетные данные:

№ | Наименование | Значение |

1 | Глубина резания при сверлении | 12,5 мм |

2 | Подача | 0,43 мм/об |

3 | Скорость резания | 19,6 м/с |

4 | Стойкость инструмента | 50 мин |

5 | Крутящий момент | 80,13 Нм |

6 | Частота вращения | 250 об/мин |

7 | Мощность резания | 2,05 кВт |

Силовой расчет приспособления произведен с учетом коэффициента надежности. Значения коэффициента выбрано дифференцированно в зависимости от конкретных условий выполнения операций и способа закрепления заготовки:

Значения коэффициента выбрано дифференцированно в зависимости от конкретных условий выполнения операций и способа закрепления заготовки:

- Коэффициент надежности — 1,8;

- Усилие, необходимое для закрепления заготовки — 41243,04 Н.

Произведен прочностной расчет с учетом допускаемого напряжения среза установочного пальца диаметром 12 мм из конструкционной легированной стали 20Х. Определены показатели:

- Допускаемой напряжение среза — 15,2 МПа

- Коэффициент запаса прочности — 9,5.

Выполнено описание конструкции приспособления.

Заготовка опорной базой устанавливается на два пальца (одно отверстие диаметром 30 мм, второе – 12 мм) для задания перпендикулярного положения обрабатываемого отверстия относительно торца заготовки. Пальцы установлены в основании приспособления. Затем заготовка гидроцилиндром с помощью штока закрепляется на установочную базу для того, чтобы выдержать размер .

В результате проделанной работы было спроектировано приспособление для сверления отверстия диаметром 25 мм, на радиально – сверлильном станке ГС545, описан технологический цикл зажатия заготовки в приспособлении, произведен точностной, силовой и прочностной расчеты, а также расчет режимов обработки. В результате сравнительного анализа полученных значений и табличных данных определено, что данное приспособление может быть использовано для выполнения операции сверления отверстия диаметром 25 мм, с запасом прочности 9,5.

Спецификация – 1 лист

В программе: Компас 3D v

- Сопутствующие товары (6)

- Отзывов (0)

Зарегистрируйтесь, чтобы создать отзыв.

Личное меню

Учебное пособие к практическим занятиям по дисциплине «Производство ракетных комплексов»

Машиностроение \

Производство ракетных комплексов

Страницы работы

54

страницы

(Word-файл)

Посмотреть все страницы

Скачать файл

Содержание работы

Министерство

образования и науки Российской Федерации

Балтийский

государственный технический университет «Военмех»

А. Ю.

Ю.

АНДРЮШКИН

ПРОЕКТИРОВАНИЕ

СВЕРЛИЛЬНОГО

ПРИСПОСОБЛЕНИЯ

Учебное пособие

к практическим занятиям

Санкт-Петербург

2008

УДК

Андрюшкин

А.Ю.

Проектирование

сверлильного приспособления: учеб. пособие к практическим занятиям. Балт. гос.

техн. ун-т. – СПб., 2008-52с.

Пособие

содержит основные сведения, необходимые для проектирования сверлильного

приспособления. В пособии рассмотрены конструктивные особенности сверлильных

приспособлений, приведена методика выбора оборудования, инструмента,

определения режимов резания, основного технологического времени. Даны

рекомендации по расчеты сил закрепления (зажима) в сверлильных приспособлениях

обрабатываемых заготовок и по расчету сверлильных приспособлений на точность. В

пособие включен пример выполнения практической работы по проектированию

сверлильного приспособления, показаны примеры оформления конструкторской и

технологической документации.

Предназначено

для студентов технических специальностей старших курсов факультетов «Авиа- и

ракетостроения» и «Аэрокосмического факультета», изучающих дисциплину

«Производство ракетных комплексов».

Рецензенты:

Утверждено

редакционно-издательским

советом университета

Автор, 2008

БГТУ,2008

ВВЕДЕНИЕ

Технологическая операция – это

законченная часть технологического процесса, выполняемая на одном рабочем

месте. Технологическая операция может содержать несколько технологических

переходов. Технологический переход – это законченная часть технологической

операции, характеризуемая постоянством применяемого инструмента и

обрабатываемых поверхностей.

Станочными приспособлениями

называются дополнительные устройства к станкам, позволяющие наиболее экономично

в заданных производственных условиях обеспечить заложенные в конструкции детали

требования к точности размеров, формы и взаимного положения обрабатываемых

поверхностей деталей.

К станочным приспособлениям

относятся: устройства для установки и закрепления обрабатываемых деталей на

станках (приспособления), устройства для установки и крепления режущего

инструмента на станках (вспомогательный инструмент).

Содержанием задания, предлагаемого

студентам, является проектирование приспособления для сверлильного станка,

которое включает проведение необходимых расчетов, выбор металлорежущего

оборудования и инструмента, определение режимов резания, расчет сил для

закрепления обрабатываемой заготовки в приспособлении, расчет приспособления на

точность. Результаты проделанной работы являются основой для оформления

пояснительной записки и выполнения рабочих чертежей приспособления.

При выполнении задания необходимо

использовать сборники характеристик металлорежущих станков, стандарты режущего

инструмента, справочную литературу. Некоторые сведения из этой литературы

представлены в данном учебном пособии.

1. ХАРАКТЕРНЫЕ

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СВЕРЛИЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Станки сверлильной группы

предназначены для различной обработки сквозных и несквозных отверстий

вращающимися инструментами (сверлами, зенкерами, развертками и т. п.). Для

п.). Для

обеспечения определенного положения осей обрабатываемых отверстий относительно

тех или других поверхностей деталей необходимо точное направление инструмента в

процессе обработки. Это направление обеспечивается специальными втулками,

которые укрепляются в приспособлении или перед местом, где должна быть

произведена первоначальная обработка отверстия, например, сверление в сплошном

металле или за тем местом детали, где отверстие предварительно уже

обработано и требуется его последующая обработка, например, растачивание или

зенкерование после сверления. Кроме того, втулки могут быть расположены перед

обрабатываемым отверстием и за ним, когда требуется повышенная точность

положения оси отверстия. Эти втулки называют кондукторными втулками.

На рис. 1 показаны типовые

стандартизованные и нормализованные конструкции кондукторных втулок. Втулки (рис.

1, а и б) называются постоянными, так как они запрессовываются непосредственно

в крышку или стенку корпуса приспособления и удаляются только при необходимости

их замены в результате износа или повреждения.

При замене такой втулки необходимо

временно снимать приспособление, что в условиях крупносерийного и массового

производства недопустимо. Поэтому такого типа втулки называют промежуточными и используют

только в качестве гнезд, в которые помещают обычно с посадкой движения так

называемые сменные (рис. 1, в) кондукторные втулки. От проворачивания и от

подъема в процессе сверления втулка удерживаются винтом, для которого на

буртике втулки создается необходимое углубление. Для смены втулки (рис. 1, в) достаточно

отвинтить этот винт.

Неподвижность постоянной втулки в

корпусе приспособления обеспечивается прессовой или легкопрессовой посадкой.

Расстояние между обрабатываемой деталью и торцом кондукторной втулки обычно

выполняется в пределах (0,3—1,00) D,

где D — диаметр отверстия во втулке.

Рис.

1. Типы кондукторных втулок: 1 – заготовка; 2 –кондукторная плита; 3 –

постоянная втулка; 4 – постоянная втулка с буртом; 5 –промежуточная втулка; 6 –

сменная втулка; 7 – винт; 8- сверло.

Похожие материалы

Информация о работе

Скачать файл

Приспособления для сверлильных и расточных работ

Наиболее распространенными приспособлениями для сверлильных и расточных работ являются кондукторы, снабженные втулками для направления инструмента. Кондукторы подразделяются на накладные и подвесные (закрытые и открытые), по виду исполнения — на подвижные и неподвижные и по виду привода — на механические и пневматические.

Приспособления с пневматическим приводом для сверлильных работ применяют при обработке больших партий заготовок. Особенно широко пневматический привод используют в скальчатых кондукторах, в кондукторах с большим количеством зажимных элементов и в кондукторах для крупногабаритных заготовок.

Скальчатые кондукторы имеют подвижную кондукторную плиту, жестко связанную с колонками-рейками, по которым плита реечным механизмом, действующим от пневматики, поднимается на необходимое расстояние для установки обрабатываемой заготовки, при отпускании ее заготовка закрепляется. На опорной плоскости корпуса кондуктора монтируют элементы приспособления для установки заготовки, а в кондукторной плите — соответствующие направляющее втулки для режущего инструмента. Сжатый воздух используется не только для зажима заготовок, но и для облегчения поворота подвижных деталей тяжелых кондукторов.

На опорной плоскости корпуса кондуктора монтируют элементы приспособления для установки заготовки, а в кондукторной плите — соответствующие направляющее втулки для режущего инструмента. Сжатый воздух используется не только для зажима заготовок, но и для облегчения поворота подвижных деталей тяжелых кондукторов.

При сверлении отверстий во фланцах часто применяют накладные кондукторы, используя для зажима заготовки пневмопривод. На рис. 147 показан модернизированный стол сверлильного станка с устройством для зажима заготовки и накладной кондукторской плиты сжатым воздухом. Пневмоцилиндр 7 укреплен на приливе стола 4 станка. Шток 5 цилиндра соединен с муфтой 3, имеющей резьбовое отверстие. Ход штока ограничивается упорной втулкой 1. В конструкции предусмотрено отверстие для центрирования приспособления при использовании пневматического зажима, в обычном виде это отверстие закрывается заглушкой 2. Пневматическим зажимом управляет распределительный клапан 6.

Для сверлильных работ с применением накладных кондукторов имеются конструкции с диафрагменным пневматическим зажимом (рис. 148). В чугунном корпусе 1 помещены две диафрагмы 2 с одним общим штоком 3. При впуске сжатого воздуха через распределительный кран 5 в полости рабочих камер перемещается шток 3 сверху вниз к зажимам заготовки. В исходное положение шток возвращается пружиной 4. Кондуктор состоит из подставки с базирующими кольцами или штырями и кондукторной плиты, которую накладывают на заготовку и прижимают к ней гайкой, расположенной в центре кондуктора. Для передачи давления на кондукторную плиту применяют откидную или быстросменную шайбу, или чеку.

148). В чугунном корпусе 1 помещены две диафрагмы 2 с одним общим штоком 3. При впуске сжатого воздуха через распределительный кран 5 в полости рабочих камер перемещается шток 3 сверху вниз к зажимам заготовки. В исходное положение шток возвращается пружиной 4. Кондуктор состоит из подставки с базирующими кольцами или штырями и кондукторной плиты, которую накладывают на заготовку и прижимают к ней гайкой, расположенной в центре кондуктора. Для передачи давления на кондукторную плиту применяют откидную или быстросменную шайбу, или чеку.

Типовые схемы пневматических зажимов для кондукторных плит показаны на рис. 149: α — с откидной шайбой: 1 — накладной кондуктор, 2 — опорный диск, 3 — тяга, 4 — упорный штифт, 5 — откидная шайба; б — с быстросменной шайбой; 1 — быстросменная шайба, 2—опорное кольцо, 3 — кондукторная плита, 4 — упорный штифт, 5 — тяга; в — с чекой: 1 — кондукторная плита, 2 — тяга, 3 — опорный диск, 4 — чека.

В практике сверлильных работ применяют также патроны и машинные тиски, например, для снятия фасок, зенкерования, нарезания резьбы и др. В этих случаях возможно применение универсальных пневматических зажимов типа пневматического патрона о экс-центр и новыми кулачками.

В этих случаях возможно применение универсальных пневматических зажимов типа пневматического патрона о экс-центр и новыми кулачками.

На рис 150 приведена конструкция пневматического трехкулачкового патрона. Под воздействием сжатого воздуха рейка 2 штока пневмоцилиндра, установленного на фланце корпуса 1 патрона, вращает зубчатое колесо 5, а последнее — зубчатые колеса 4, которые приводят в действие три эксцентриковых кулачка 3, расположенных под углом 120° друг к другу. Кулачки, поворачиваясь, сходятся к центру и, центрируя, поджимают заготовку. Окончательный зажим осуществляется силами резания, момент которых поворачивает кулачки, закрепляющие заготовку. При необходимости обработки отверстий по кондуктору на корпусе трехкулачкового патрона можно установить кронштейн с кондукторной втулкой.

Для сверления отверстий в поковках зубчатых колес, а также для последующей их обработки протягиванием применяют пневматические самоцентрирующиеся приспособления с эксцентриковыми кулачками. На рис. 151 показано такое двухместное приспособление с использованием двухшпиндельной головки. Особенность приспособления — реечно-шестеренчатый дифференциальный механизм, благодаря которому две заготовки центрируются и зажимаются от одного пневмоцилиндра.

На рис. 151 показано такое двухместное приспособление с использованием двухшпиндельной головки. Особенность приспособления — реечно-шестеренчатый дифференциальный механизм, благодаря которому две заготовки центрируются и зажимаются от одного пневмоцилиндра.

Обрабатываемые заготовки устанавливают на опоры 8, укрепленные на корпусе приспособления. Во втулки 9, запрессованные в корпус, вставлены валики 10, на которые посажены эксцентриковые кулачки 11. Зубчатые колеса, выполненные за одно целое с валиками 10, находятся в зацеплении с зубчатыми колесами 6, вращающимися на втулках 5, которые с помощью винтов и штифтов закреплены на корпусе приспособления.

В средней части корпуса имеется паз П прямоугольного сечения, в который вложен ползун 12. В прорези ползуна на оси 16 на шарикоподшипниках установлено зубчатое колесо 15, которое находится в зацеплении с двумя рейками 13. Рейки одной стороной вставлены в отверстия корпуса, а другой находятся в зацеплении с зубчатыми колесами валиков: правая рейка — с зубчатым колесом валика 10, левая — с зубчатым колесом валика 2. Зубчатое колесо валика 2 находится в зацеплении с зубчатым колесом одного из валиков 10 левого гнезда приспособления. Валик 2 необходим для того, чтобы кулачки обоих гнезд приспособления вращались в одну сторону.

Зубчатое колесо валика 2 находится в зацеплении с зубчатым колесом одного из валиков 10 левого гнезда приспособления. Валик 2 необходим для того, чтобы кулачки обоих гнезд приспособления вращались в одну сторону.

Рейки 13 удерживаются от вращения шпонками 14, укрепленными внутри корпуса. Ползун 12 с помощью Т-образного паза соединен со штоком 7 пневматического цилиндра, корпус которого отлит заодно с корпусом приспособления. Паз П в корпусе закрыт сверху крышкой, внутренняя поверхность которой не дает возможность ползуну 12 сдвигаться вверх.

Под действием поршня ползун 12 движется в пазу П и через зубчатое колесо 6 передвигает рейки, которые вращают находящиеся с, ними в зацеплении валики, а те в свою очередь вращают валики 10 с сидящими на них эксцентриковыми кулачками 11. При зажиме заготовок ползун 12 движется в направлении от цилиндра и кулачки 11 вращаются против часовой стрелки. Когда кулачки одного из гнезд повернутся до упора в заготовку, рейка останавливается, а зубчатое колесо 15 начинает вращаться на оси 16, перекатываясь по остановившейся рейке, и продолжает двигать вторую рейку, пока и кулачки второго гнезда не дойдут до упора в заготовку, установленную в этом гнезде, после этого движение ползуна 12 прекращается и обрабатываемые заготовки в обоих гнездах оказываются сцентрированными и надежно зажатыми в кулачках 11. При освобождении обработанной детали рейки, совершая обратное движение, упираются в планки 3, которые вложены в пазы, профрезерованные в корпусе, и прикреплены винтами 4. Две скалки 1, укрепленные в корпусе, служат для направления двухшпиндельной сверлильной головки.

При освобождении обработанной детали рейки, совершая обратное движение, упираются в планки 3, которые вложены в пазы, профрезерованные в корпусе, и прикреплены винтами 4. Две скалки 1, укрепленные в корпусе, служат для направления двухшпиндельной сверлильной головки.

На рис. 152 показан вид в плане тисков с приводом центрирующих губок 1 от пневматической камеры 4. Усиливающий рычажный механизм 6, соединенный со штоком 3, осуществляет возвратно-поступательное движение ползунов 2 с прикрепленными к ним губками 1. При впуске сжатого воздуха в полость А кулачки сходятся и зажимают заготовку, при переключении крана губки возвращаются в исходное положение под действием пружин 5.

Накладные кондукторы широко не применяются из-за необходимости закрепления плиты на весь период обработки данной заготовки. В скальчатых кондукторах кондукторная плита подвижна, что облегчает установку и закрепление заготовок. Кондукторная плита перемещается с помощью скалок (колонок). Ее поднимают и опускают специальным реечным механизмом. На опорной плоскости корпуса устанавливают элементы приспособления, а в кондукторной плите предусматривают отверстия под направляющие кондукторные втулки.

Ее поднимают и опускают специальным реечным механизмом. На опорной плоскости корпуса устанавливают элементы приспособления, а в кондукторной плите предусматривают отверстия под направляющие кондукторные втулки.

На рис. 153 показан скальчатый кондуктор с реечным механизмом и кондукторной плитой на двух скалках. Кондуктор состоит из корпуса 6, двух скалок 4 с рейками, кондукторной плиты 5 и зубчатого валика 7. В привод кондуктора входит пневмоцилиндр 11, прикрепленный к корпусу 6 кондуктора. Движение от штока 10 поршня к зубчатому валику 7 передает рейка 3, соединенная со штоком сухарями 9 и шариком 8. Пневмоцилиндр управляется трехходовым распределительным краном 12. При зажиме заготовки сжатый воздух через воздуховод 1 поступает в левую рабочую полость цилиндра. Поршень 2, передвигаясь вправо, перемещает шток с рейками 3 и вращает зубчатый валик 7 по направлению движения часовой стрелки, в результате чего обе скалки 4 с кондукторной плитой 5 опускаются на заготовку. При перемещении поршня 2 справа, налево отработанный воздух удаляется через воздуховод 1 в атмосферу, и кондукторная плита отводится в исходное положение.

На рис. 154 приведена конструкция многоместного кондукторного устройства поворотного типа с пневмоприводом. На поворотном столе 7 смонтировано восемь кондукторов 6, по четыре в каждой группе, управляемых двумя распределительными кранами 10. Четыре кондуктора находятся в рабочем положении, а еще четыре — в загрузочном, при повороте стола на 180° первые четыре кондуктора перемещаются в загрузочное положение, а вторые четыре — в рабочее.

Сжатый воздух подводится к поворотному столу через распределительную муфту 8 и от воздуховода 4 — к распределительным кранам 19. Корпус муфты 5 укреплен на поворотной части стола 7, а палец муфты 9 со шлангом 3 — на станине 11 станка. Заготовки устанавливают на планки 2 и центрируют трехлапыми призмами 1. Отверстия сверлят четырехшпиндельной головкой, направляемой по скалкам 5, одновременно в четырех заготовках.

Выполнение операций растачивания требует соблюдения ряда условий выбора места зажима заготовки, конструкции зажимов и других элементов конструкции приспособлений для расточных работ. Так как растачивание, особенно чистовое, является точной операцией, то необходимо исключить вибрации зажимного устройства и соблюдать условия, предотвращающие деформацию обрабатываемой заготовки.

Так как растачивание, особенно чистовое, является точной операцией, то необходимо исключить вибрации зажимного устройства и соблюдать условия, предотвращающие деформацию обрабатываемой заготовки.

На рис. 155 показано приспособление с пневмоприводом для растачивания цилиндров. На шпинделе передней бабки расточного станка укрепляют самоцентрирующий рычажный патрон, который действует в результате приложения усилия от пневмопривода. На основании 11 приспособления размещена стойка 9 с подвижной гильзой 4. Внутри гильзы находится втулка 3 для направления расточной головки. В переднем конце гильзы на коническом роликовом подшипнике установлена крышка 2 с коническим отверстием для центрирования заготовки.

Заготовку зажимают патроном пневмоцилиндра 6 двустороннего действия, шток поршня которого шарнирно соединен с рычагом 7, посаженным на один валик с зубчатым колесом 8. Зубчатое колесо 8 находится в постоянном зацеплении с рейкой 5 гильзы 4, рейка передвигается по направлению к бабке под действием штока при поступлении сжатого воздуха в правую полость цилиндра.

После центрирования заготовка 12 направляется левым концом внутрь корпуса патрона 1 и, упираясь торцом в центрирующую втулку 14, отодвигает ее влево, в то время как рычаги 10, входящие выступами 13 в прорезь втулки, поворачиваются вокруг своих осей и зажимают заготовку в приспособлении.

Для растачивания поршневых колец на двухшпиндельном горизонтально-расточном станке применяют двухпозиционное пневматическое приспособление (рис. 156) со сдвоенным пневмоцилиндром. Помещенные в магазине 2 поршневые кольца при отходе плунжера 3, сидящего на штоке 4 пневмоцилиндра, поступают вниз на вкладыш 9. Сжатый воздух подается одновременно во внутренние камеры обоих цилиндров, шток 4 заталкивает обрабатываемые кольца в стакан 10 до положения, ограниченного гайками-упорами 8. С помощью второго крана воздух направляется в наружные камеры цилиндров, после чего шток 5 посредством траверсы 6 и штанги 7 перемещает плиту 11, которая кольцом 1 и стаканом 10 прижимает обрабатываемые кольца к торцу плунжера 3. После обработки колец штоки движутся в обратном направлении, плита 11 отходит от торца стакана 10, а обработанные кольца выталкиваются плунжером 3.

После обработки колец штоки движутся в обратном направлении, плита 11 отходит от торца стакана 10, а обработанные кольца выталкиваются плунжером 3.

На рис. 157 приведена конструкция приспособления для растачивания картера сцепления. Основными деталями приспособления являются: корпус 1, горизонтальный пневмоцилиндр 11, вертикальный цилиндр 6, зажимная планка 4, сухари 14 и 18, упорный 15 и опорный 17 ролики.

Обрабатываемую заготовку (картер) отверстиями устанавливают на фиксаторы 9. При повороте распределительного крана сжатый воздух поступает в цилиндр 11, шток 12 которого соединен с сухарем 14. Поршень 13 пневмоцилиндра 11, передвигаясь вправо, прижимает обрабатываемую заготовку планкой 4 к опорному кольцу 5. Планка 4 опирается на шаровую пяту, благодаря чему ее упоры самоустанавливаются. Обрабатываемую заготовку зажимают упоры 10, 8 и 3, из которых упоры 10 и 8 подвижно укреплены в планке 4 и взаимно устанавливаются, опираясь на шарики.

На следующем повороте распределительного крана включается пневмоцилиндр 6, который продвигает поршень 7 со штоком 16 вниз до упора в ролик 17, установленный в сухаре 18; шток, нажимая скосом на ролик 15, зажимает обрабатываемую заготовку в приспособлении упорами планки 4. Шток 16 имеет скошенные лыски у торца под углом 30° и далее под углом 10°, близким к углу самоторможения, вследствие чего планка 4 стопорит. Для предотвращения вибрации при растачивании обрабатываемую заготовку снизу подпирают упорами 2.

Шток 16 имеет скошенные лыски у торца под углом 30° и далее под углом 10°, близким к углу самоторможения, вследствие чего планка 4 стопорит. Для предотвращения вибрации при растачивании обрабатываемую заготовку снизу подпирают упорами 2.

Применение приспособлений с пневмоприводом для растачивания заготовок корпусных деталей позволяет значительно снизить вспомогательное время.

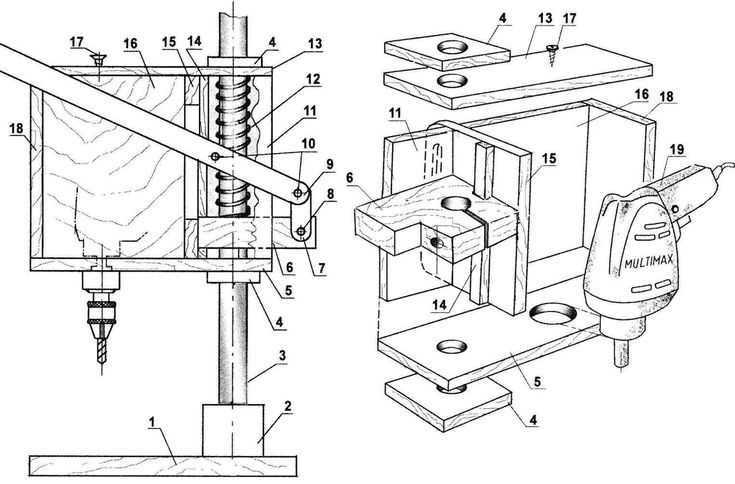

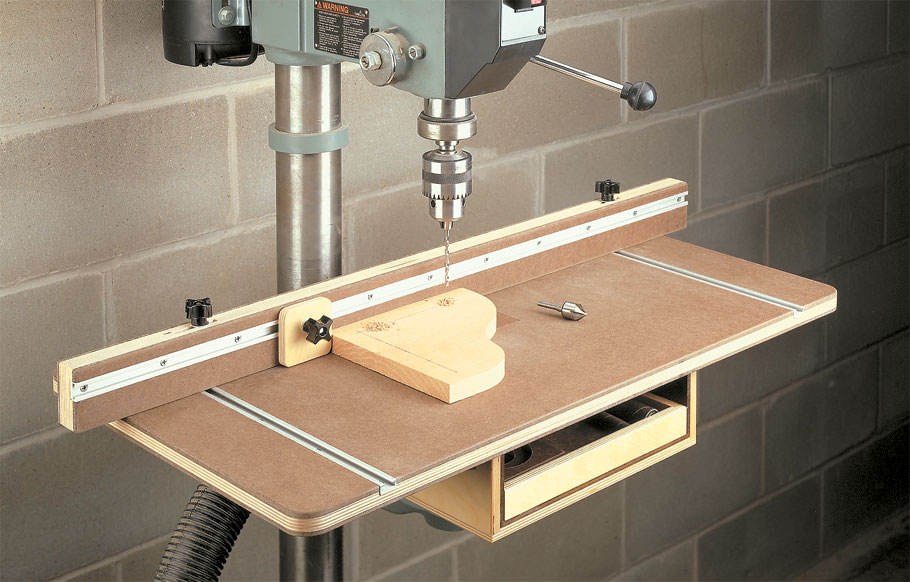

Сверлильный станок — устройства безопасности для станка

Сверлильный станок, рассмотрим довольно простые инструменты. В них нет особого изящества: просто они помогают держать заготовку. Вы опускаете вниз сверло, прижимая деталь приспособлением и получаете отверстие. Что делать, если ваша заготовка свисает с края стола используя вертикально сверлильный станок? Как насчет сверления деталей необычной формы, таких как дюбели (круглые)? Вот где поддержка может стать спасением, без покупки различных коммерческих удерживающих средств на станок сверлильный. В этой статье у нас есть пара изделий прижимов изготовленных в мастерской, которые работают так же хорошо, как и коммерческие альтернативы, но по гораздо более привлекательны ценой.

КРЕПЛЕНИЕ В ФОРМЕ Т- ОБРАЗНОГО СЛОТА.

Планки с Т — образными пазами всегда отличаются своей универсальностью (фото вверху). Хотя они созданы на настольный сверлильный станок, они одинаково хорошо работают везде, где в вашей мастерской есть Т — образные пазы.

СТРУБЦИНА.

Чтобы сделать струбцину, первым шагом нужно создать выкройку (рис. 1) на заготовке из твердой древесины толщиной 1,5 дюйма. Прежде чем вырезать форму рычага, просверлите отверстие диаметром 7/16 дюйма в верхней части блока для вставки болта с квадратной головкой.

СВЕРЛИЛЬНЫЙ СТАНОК, ПОВОРОТНЫЙ БЛОК.

Далее вырезаю в верхней части заготовки полукруглый поворотный блок, оставьте этот обрезок на потом. Чтобы прижимной рычаг мог перемещаться и вращаться вокруг болта с квадратной головкой просверлите зазор. Зазор состоит из перекрывающихся отверстий в нижней части блока. Следующим шагом является вырезание самой струбцины по форме. Я использовал ленточнопильный станок, затем очистил слот стамеской и напильником. Края поворотного блока, самой струбцины очистил наждачной бумагой и поместил на сверлильный станок.

Края поворотного блока, самой струбцины очистил наждачной бумагой и поместил на сверлильный станок.

БОЛТ ДЛЯ Т-ОБРАЗНОГО СЛОТА.

Глядя на Т — образную направляющую, затем на болт с квадратной головкой, вы можете заметить, что головка у болта должна быть более круглой и овальной. После нескольких минут работы шлифовальной машинкой (или напильником) и пары пробных посадок в Т — образный паз я нашел форму, позволяющую мне легко вставлять и вынимать из нее болт.

СБОРКА И ИСПОЛЬЗОВАНИЕ.

Простота использования и скорость работы в удержании прекрасный выбор, когда нужно

сверлить много дыр. Соберите струбцины на настольно сверлильный станок согласно рисунка внизу. Используя шайбу и барашковую гайку поверх шарнирного блока затяните прижим. Чтобы использовать струбцину, просто вставьте головку болта с квадратным подголовком в Т — образную направляющую, вставьте заготовку под рычагами и затяните ее. В то время как длинная сторона дает больший рычага, использование меньшей стороны позволяет удерживать маленькие детали.

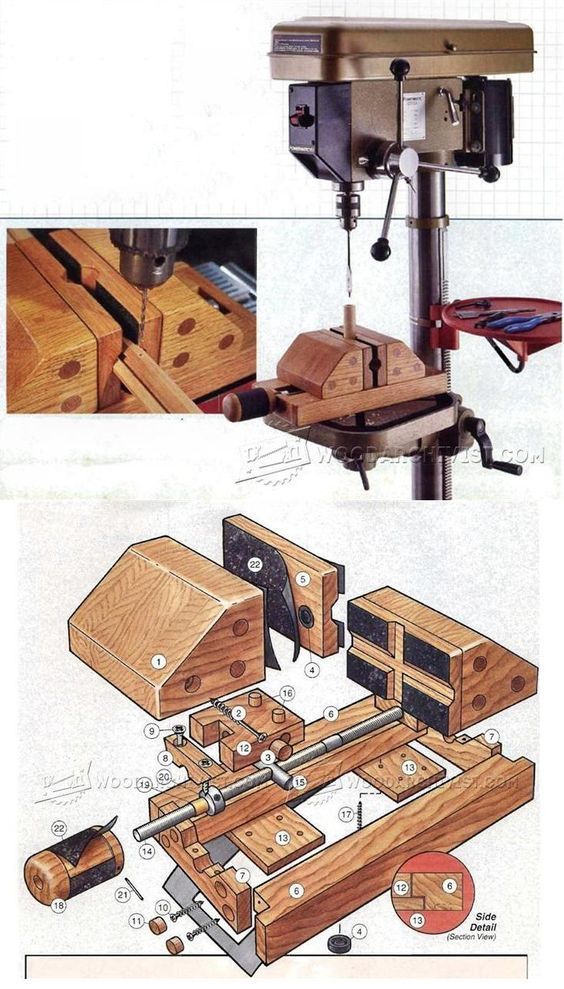

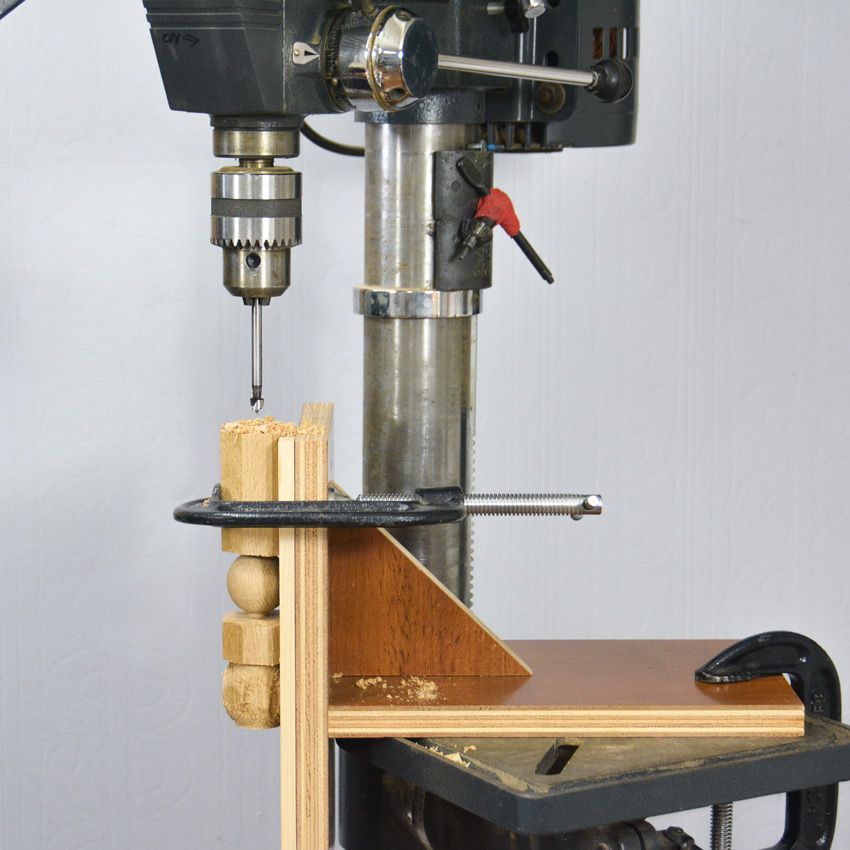

РЫЧАГ ДЛЯ УДЕРЖАНИЯ.

Если вам когда-либо приходилось сверлить отверстие в конце длинной доски, а другой конец свисает со стола сверлильного станка, то вы знаете, как трудно удерживать ровно заготовку. В то время когда у вас есть прижимы с Т — образными пазами, безусловно они могут вам помочь, сверлить отверстия. Снятие и перестановка прижимов для каждого отверстия может занять много времени, и, честно говоря, это использование большого количества времени в мастерской. В качестве ответа мы придумали этот рычажный прижим, относительно простое устройство, которое крепится прямо к упору. Такой прижим использует фантастическую силу рычага. Сломать его практически не возможно. Длинная рейка действует как рычаг для удержания заготовки, и она может оказывать гораздо большее давление, чем даже самые сильные руки. Кроме того, этот прижим быстрый и простой в эксплуатации. Просто поднимите ручку, вставьте заготовку под блок и снова нажмите на рычаг. Закругленный край прижимного блока позволяет захватывать предметы необычной формы. Этот прижим состоит из трех основных частей — ручки рычага, прижимного блока и шарнирного блока. Все три части изготовлены из твердой древесины толщиной 3/4 дюйма.

Этот прижим состоит из трех основных частей — ручки рычага, прижимного блока и шарнирного блока. Все три части изготовлены из твердой древесины толщиной 3/4 дюйма.

Закругленный низ прижимного блока позволяет рычагу прочно захватывать нестандартные детали как дюбели.

Расположение рычага рядом с деталью позволяет удерживать мелкие детали не подвергая пальцы опасности.

Установив прижим на Т — образный профиль вашего упора можно легко переставить или удалить для большей универсальности.

СВЕРЛИЛЬНЫЙ СТАНОК — РЫЧАГ.

Ручка склеена из двух половинок 1/4 дюйма с прокладкой между ними, зазор между ними позволяет регулировать прижимной блок. На прижимном блоке края скруглены на ленточной пиле и выровнены фрезером. После шлифовки он гладкий, ручка таких размеров, чтобы удобно ложилась в мою руку.

УДЕРЖИВАЮЩИЙ БЛОК.

Прижимной блок склеен из трех слоев твердой древесины. Вставлена резьбовая вставка в верхнюю часть блока, чтобы прижимать ручку, которая будет удерживать блок на рычаге. Я просверлил отверстие в верхней части блока и, чтобы ручка оставалась в одном месте я закрепил стальной штифт эпоксидной смолой. Чтобы закончить блок, я закруглил нижний край, чтобы можно было удерживать кусочки разных размеров и форм. Наконец, я приклеил кусок кожи к нижней части блока, чтобы защитить мои заготовки от вмятин или следов.

Вставлена резьбовая вставка в верхнюю часть блока, чтобы прижимать ручку, которая будет удерживать блок на рычаге. Я просверлил отверстие в верхней части блока и, чтобы ручка оставалась в одном месте я закрепил стальной штифт эпоксидной смолой. Чтобы закончить блок, я закруглил нижний край, чтобы можно было удерживать кусочки разных размеров и форм. Наконец, я приклеил кусок кожи к нижней части блока, чтобы защитить мои заготовки от вмятин или следов.

ПЕТЕЛЬНЫЙ БЛОК.

Последней частью рычажного прижима является шарнирный блок. Это простая деталь, кусок дерева со скошенными краями сверху. Я прикрепил рычаг к блоку с помощью навесной петли, чтобы он мог двигаться вверх низ.

МОНТАЖ.

Когда дело доходит до крепления шарнирного блока к упору, то у вас есть несколько вариантов. Самый простой способ — использовать ручки и резьбовые вставки, как вы видите на рисунке и детали выше. Установив несколько комплектов вставок, можно смонтировать удерживающее устройство в нескольких разных местах на вашем упоре. В качестве альтернативы вы можете использовать фланцевые болты и ручки вместе с Т — образной направляющей в верхней части упора сверлильного станка, как вы видите на нижней правой фотографии на противоположной странице. Это добавляет гибкости при размещении держателя и позволяет легко снимать его, когда это необходимо.

В качестве альтернативы вы можете использовать фланцевые болты и ручки вместе с Т — образной направляющей в верхней части упора сверлильного станка, как вы видите на нижней правой фотографии на противоположной странице. Это добавляет гибкости при размещении держателя и позволяет легко снимать его, когда это необходимо.

Метки: вертикально сверлильный станок, настольно сверлильный станок, настольный сверлильный станок, станок сверлильный. Закладка Постоянная ссылка.

Сверлильное приспособление — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

Передвижными сверлильными приспособлениями называются кондукторы, которые для обработки нескольких отверстий следует передвигать, совмещая каждую втулку с осью шпинделя станка.

[16]

Конструкции сверлильных приспособлений различаются не только устройством кондукторных плит. Очень существенным различием является также положение, занимаемое деталью в процессе всей операции. По этому признаку эти приспособления делятся на стационарные, передвижные, опрокидываемые и поворотные. Отдельные приспособления могут сочетать в себе несколько таких признаков.

По этому признаку эти приспособления делятся на стационарные, передвижные, опрокидываемые и поворотные. Отдельные приспособления могут сочетать в себе несколько таких признаков.

[17]

К сверлильным приспособлениям относятся приспособления, применяемые для обработки отверстий на вертикальных, радиаль — Шосверлильных и агрегатных станках. Назначением таких приспособлений является закрепление детали на станке и точное направление инструмента при обработке. Такие приспособления называются кондукторами. Конструкция кондуктора зависит от типа станка, размера и конфигурации обрабатываемой детали.

[18]

Опрокидываемыми сверлильными приспособлениями называются кондукторы, которые в процессе сверления отверстий, расположенных в разных плоскостях ( под углом 90 и 180), приходится повертывать вместе с закрепленной деталью для последовательного совмещения каждой отдельной кондукторной втулки с осью режущего инструмента.

[19]

Стационарными называются сверлильные приспособления, у которых обрабатываемая деталь и само приспособление во время работы остаются неподвижными. При установке приспособления на одношпиндельном или многошпиндельном станках выверяется совпадение оси кондукторной втулки и шпинделя станка с помощью оправки. Один конец оправки, имеющий конус Морзе, вставляется в шпиндель станка, а другой-цилиндрический-совмещается с осью втулки перемещением приспособления относительно инструмента. После совмещания осей приспособление закрепляется.

При установке приспособления на одношпиндельном или многошпиндельном станках выверяется совпадение оси кондукторной втулки и шпинделя станка с помощью оправки. Один конец оправки, имеющий конус Морзе, вставляется в шпиндель станка, а другой-цилиндрический-совмещается с осью втулки перемещением приспособления относительно инструмента. После совмещания осей приспособление закрепляется.

[20]

Непрерывно работающие сверлильные приспособления с применением пятипа-зового мальтийского делительного механизма.

[21]

При компоновке сверлильных приспособлений особое внимание уделяется созданию условий для свободного выхода сверла в специальные подкладки и обеспечению промежутка между обрабатываемой деталью и кондукторной плитой.

[22]

Оригинальная конструкция поворотно-делительного сверлильного приспособления показана на фиг.

[23]

Существуют конструкции двухшпиндельных сверлильных приспособлений, в которых шпиндели в рабочую позицию устанавливают путем перемещения салазок в горизонтальной плоскости, а не качательным движением, как это имеет место в рассмотренной конструкции.

[24]

Скальчатыми кондукторами называют сверлильные приспособления с подъемной кондукторной плитой, они представляют собой разновидность стационарных кондукторов. Кондукторы такого типа относятся к группе быстродействующих приспособлений, так как установка и зажим детали производятся одним поворотом рукоятки. Скальчатые кондукторы состоят из нормализованных деталей, что снижает затраты на их изготовление. Скальчатый кондуктор с кривошипным механизмом изображен на фиг. При повороте рукоятка 4 приводит во вращение кривошип 2, крюк с пазом 3 отпускает скалку 5 с верхней плитой 7 до соприкосновения с обрабатываемой деталью. При дальнейшем вращении кривошипа пружина 6 сжимается и-создает надежное закрепление обрабатываемой детали. Пружины / удерживают кондукторную плиту в верхнем положении при смене обрабатываемой детали.

[25]

Скальчатыми кондукторами называют сверлильные приспособления, имеющие подъемную кондукторную плиту, которая в большинстве случаев устанавливается на двух колонках-скалках и может быть поднята с ними на определенную высоту, в зависимости от размеров устанавливаемой детали. После этого плита опускается и зажимает обрабатываемую деталь.

После этого плита опускается и зажимает обрабатываемую деталь.

[26]

Без кондукторной плиты сверлильные приспособления конструируются для таких видов обработки, как нарезка резьб, снятие фасок и зенкерование готовых отверстий на некоторую глубину, например, под головки винтов.

[27]

| Втулки кондукторные постоянные.

[28] |

Кондукторные втулки к сверлильным приспособлениям делятся на сменные, быстросменные и постоянные.

[29]

Кондукторными плитами называют детали сверлильных приспособлений, служащие для установки кондукторных втулок. Плиты должны изготовляться жесткими, так как от этого зависит точность обработки. Жесткость плиты достигается при помощи ребер. В чугунных литых плитах ребра отливаются как одно целое с плитой, а в сварных — привариваются к ней. Высота плиты принимается 15 — 30 мм в зависимости от высоты кондукторной втулки. В местах установок высоких втулок делаются местные утолщения.

В местах установок высоких втулок делаются местные утолщения.

[30]

Страницы:

1

2

3

4

занятие №28 17.06.2020г Сверлильные станки. (Прочитать внимательно записать в конспект устройство и порядок работы ,зарисовать .) | План-конспект занятия:

Сверлильный станок – о незаменимом оборудовании во всех ракурсах

Сверлильный станок – идеальное оборудование для высокоточного сверления отверстий. Именно таковым было его первоначальное назначение. На современном сверлильном оборудовании не только выполняют отверстия идеально круглого сечения диаметром до 100 мм, но и, используя соответствующие приспособления и инструмент, производят множество других операций.

Основное назначение сверлильного станка – выполнение отверстий (сквозных и глухих) в заготовках и изделиях из различных материалов путем снятия стружки с использованием сверл в качестве режущего инструмента. Львиную долю всего парка этого вида оборудования составляют разнообразные станки промышленного назначения, и лишь незначительное количество типов относятся к бытовым, используемым только по своему прямому назначению, в личных или учебных целях. Промышленное оборудование помимо сверления может выполнять и другие операции, которые будут описаны далее.

Промышленное оборудование помимо сверления может выполнять и другие операции, которые будут описаны далее.

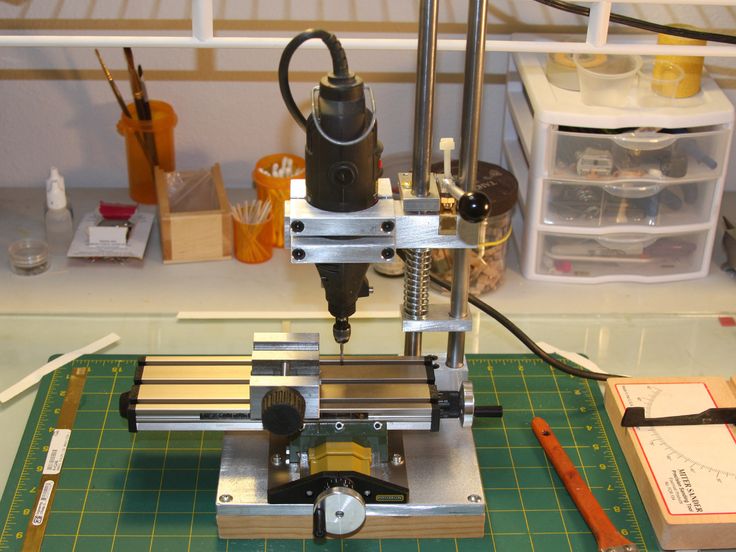

Общее устройство сверлильного станка и принцип его работы проще всего разобрать на примере бытовых типов этого оборудования. Все они достаточно компактны и для применения в домашней мастерской – идеальный вариант. Бытовой сверлильный станок предназначен для установки на столе или любом другом возвышении, обеспечивающем удобство его эксплуатации, и относится к вертикально-сверлильному.Это самый распространенный тип оборудования по конструктивному исполнению.

Бытовой сверлильный станок

Конструкция бытового сверлильного станка включает следующие основные элементы:

шпиндельную бабку с закрепленным в ней патроном под сверла;

сверлильную головку, в которой установлены шпиндельная бабка и электродвигатель с ременным приводом;

вертикальную стойку-колонну, на которой закреплена сверлильная головка;

массивную станину – плоскую опору, выполненную из литого металла (стали или чугуна) и обеспечивающую устойчивость станка, к которой жестко закреплена стойка.

Конструкция станка

Сверлильный станок может быть просто установлен станиной на стол либо дополнительно закреплен болтами через отверстия в опоре к верстаку.

Сверление на станке, а при использовании промышленного оборудования и другие операции, производятся за счет основного и вспомогательного движений шпинделя – вращения и поступательного перемещения подачи соответственно.

У настольного станка вертикальная подача – шпиндель перемещается сверху вниз. Поэтому он и относится к вертикально-сверлильному оборудованию. Перемещение шпинделя производится вручную с помощью специальной ручки подачи.

Работа и взаимодействие узлов станка для домашней мастерской

Шпиндель приводится во вращение электродвигателем. На бытовых станках он может быть мощностью 250–1000 Вт. Вращение вала электродвигателя передается на шпиндель через привод последнего посредством ременного механизма, включающего шкивы под V-образный ремень. На многих станках можно регулировать скорость вращения сверла. В их ременном приводе стоят шкивы с несколькими канавками (дорожками) разного диаметра под ремень. Чтобы поменять скорость вращения шпинделя сначала надо выключить сверлильный станок. Затем перекидываем ремень из одного положения на шкиве в другое и включаем электродвигатель. Так можно изменять скорость в пределах 450–3000 об/мин. Какую-либо меньшую скорость устанавливают, когда надо сверлить большие отверстия в древесине твердых пород и металлах.

Чтобы поменять скорость вращения шпинделя сначала надо выключить сверлильный станок. Затем перекидываем ремень из одного положения на шкиве в другое и включаем электродвигатель. Так можно изменять скорость в пределах 450–3000 об/мин. Какую-либо меньшую скорость устанавливают, когда надо сверлить большие отверстия в древесине твердых пород и металлах.

Патрон под сверла у бытового оборудования идентичен установленному на электродрелях и обычно рассчитан на сверла, диаметр которых до 12 мм. Он имеет 3 самоцентрирующихся кулачка, охватывающих и зажимающих хвостовик инструмента. Специальным ключом патрон запирают или ослабляют, чтобы, соответственно, зафиксировать или извлечь сверло.

Патрон под сверла

Максимальная высота заготовок, в которых может быть просверлено отверстие на бытовом станке, – 20–90 см. На различных типах оборудования она разная. Зависит от высоты самого верхнего положения сверлильной головки, которую можно поднимать и опускать по стойке-колонне. На самых маленьких легких станках это обычно делают, перемещая руками непосредственно сам сверлильный модуль, а на моделях побольше и потяжелее – с помощью специального привода, снабженного рукоятью или штурвалом. В нужном положении головку фиксируют предназначенной для этого ручкой. Этим же способом регулируется глубина просверливаемых отверстий и минимальная высота заготовок, так как максимальный вылет вниз патрона, установленного на шпинделе, при его подаче невелик – в зависимости от типа станка 5–40 см.

В нужном положении головку фиксируют предназначенной для этого ручкой. Этим же способом регулируется глубина просверливаемых отверстий и минимальная высота заготовок, так как максимальный вылет вниз патрона, установленного на шпинделе, при его подаче невелик – в зависимости от типа станка 5–40 см.

Другая важная характеристика сверлильного станка – вылет сверла. Это расстояние между центральной вертикальной осью сверла либо иного инструмента, закрепленного в патроне, и стойкой. Чем оно больше, тем лучше – от этого зависит насколько далеко от края заготовки можно просверлить отверстие. Величина вылета у бытового станка 10–20 см.

Станина оборудования должна быть достаточно тяжелой и большой – соразмерной его весу и габаритам. Иначе она не сможет обеспечивать приемлемую устойчивость станка и стабильность его работы. Верхняя сторона станины, обращенная к патрону, выполняет функции рабочего стола. Она частично или полностью имеет идеально ровную плоскую поверхность с несколькими прорезями: центральная обеспечивает просверливание сквозных отверстий без взаимного повреждения стола и сверла, а боковые могут использоваться для установки тисков, шаблонов и упоров.

Станина оборудования

Сверло, закрепленное в патроне, опускают на заготовку, нажимая на ручку подачи рычажного типа, установленную на сверлильной головке справа. Она подпружинена и при прекращении воздействия на нее в исходное положение возвращается сама, автоматически. Возвратный механизм на некоторых станках можно заблокировать затяжным рычагом, чтобы ручка, а, значит, и сверло остались в определенном положении.

Управление работой электродвигателя осуществляется кнопками его пуска и остановки. Может также быть переключатель обратного вращения – реверса. Напряжение питания электродвигателя обычно 220 В.

Дополнительное оснащение бытового оборудования

Сверлильный станок может быть оснащен специальным рабочим столом, закрепленным консольно на стойке. На одних моделях оборудования его можно опускать и поднимать вручную, а затем фиксировать в необходимом положении стяжным болтом. На других для этого установлен реечный механизм подачи, приводимый в действие рычажной рукоятью. Таким образом, с помощью подвесного стола можно регулировать высоту установки заготовки и глубину просверливаемых отверстий. В нем тоже есть прорези. Они предназначены для тех же целей, что и у рабочего стола станины.

В нем тоже есть прорези. Они предназначены для тех же целей, что и у рабочего стола станины.

Специальный рабочий стол

Сверлильный станок с таким оснащением бывает 2-х типов. У первого станина конструктивно предназначена только для выполнения основной своей функции – быть опорой, а у второго – быть еще и дополнительным рабочим столом, как это было описано выше. Оборудование может быть оснащено наклонным подвесным столом – его можно повернуть относительно вертикальной оси. Выбирать следует сверлильный станок, стол которого можно наклонить под углом в 45°.

Сверлильный станок может быть оснащен механизмом для регулировки глубины сверления. Чтобы им воспользоваться, необходимо сбоку заготовки отметить требуемую глубину отверстия. Затем опустить патрон до уровня, на котором кончик сверла встанет вровень с меткой, и закрутить затяжной рычаг регулятора глубины, ограничивая тем самым ход инструмента.

Регулировка глубины сверления

Многие модели оборудования оснащаются ограждением – защитным экраном. Его назначение – предотвращать попадание и затягивание на вращающийся патрон элементов свободной одежды и длинных волос. Обычно защита выполнена из прозрачного пластика, и ее можно поднимать, а перед сверлением опускать и поворачивать так, чтобы надежно закрыть патрон станка.

Его назначение – предотвращать попадание и затягивание на вращающийся патрон элементов свободной одежды и длинных волос. Обычно защита выполнена из прозрачного пластика, и ее можно поднимать, а перед сверлением опускать и поворачивать так, чтобы надежно закрыть патрон станка.

Виды промышленных станков – весь спектр работ по сверлению отверстий

За исключением некоторых специализированных практически все промышленные станки универсальны – на них можно не только сверлить, но и выполнять ряд других операций. Используемые в металлообработке станки делятся на:

Настольные – применяются для сверления и обработки отверстий небольших диаметров. Их выпускают под максимальный диаметр инструмента 3, 6, 12 и 16 мм.

Вертикально-сверлильные или их еще классифицируют как колонные. Они служат для выполнения работ с отверстиями, диаметр которых может достигать 18, 25, 35, 50 и 75 мм. Колонные станки используют при выполнении обработки деталей и заготовок сравнительно небольших размеров в ремонтных цехах, условиях мелкосерийного и индивидуального производства.

Радиально-сверлильные – на них обрабатывают крупногабаритные и тяжелые заготовки, а также детали, у которых отверстия расположены по дуге окружности. Это обеспечивается за счет большого вылета шпинделя – 1300–2000 мм. Причем на этом оборудовании совмещение осей инструмента и отверстий производят перемещением шпинделя, а деталь остается неподвижной.

Координатно-сверлильные – применяют при работах с деталями, к которым по точности взаимного размещения отверстий будут предъявлены особо высокие требования.

Горизонтально-сверлильные (глубокого сверления) – на них обычно обрабатывают глубокие отверстия, например, в валах, осях, штоках, стволах артиллерийских и стрелковых систем.

Центровальные – используются для изготовления центровых отверстий, которые просверливают в торцах заготовок.

Многошпиндельные – на этом оборудовании одновременно обрабатывают (главным образом сверлят) до нескольких десятков отверстий, причем это может производиться с разных сторон и в различных плоскостях: как горизонтальной и вертикальной, так и под наклоном.

Различные комбинированные – помимо всех работ с отверстиями на них выполняют любые операции, обеспечиваемые дополнительным оснащением. На сверлильно-фрезерных – все фрезерные, на сверлильно-токарных – токарные и так далее: сверлильно-долбежные, нарезные, расточные.

Промышленное сверлильное оборудование

Промышленное сверлильное оборудование

На всех этих станках можно обрабатывать не только различные металлы, но и другие материалы. Наиболее широкое распространение получило вертикально- и горизонтально-сверлильное оборудование. Станки, оснащенные ЧПУ, обеспечивают частичную либо полную автоматизацию процесса обработки отверстий и значительно повышают ее точность. Многошпиндельное оборудование в ином исполнении не производится – только с встроенным компьютером.

Следует упомянуть несколько видов специализированного сверлильного оборудования. Магнитные станки – их используют, когда невозможно или затруднительно выполнить работы на стационарном оборудовании. За счет небольшого веса их вручную переносят до нужного места металлоконструкции, где устанавливают на последнюю в любом пространственном положении. Удерживает сверлильный станок мощное магнитное основание. Этим оборудованием выполняют работы на судах, мостах, пролетных строениях, балках, трубопроводах.

Удерживает сверлильный станок мощное магнитное основание. Этим оборудованием выполняют работы на судах, мостах, пролетных строениях, балках, трубопроводах.

Магнитный станок

Для деревообработки производят специализированные станки: одно- и многошпиндельные горизонтальные и вертикальные, а также с поворотным шпинделем. На этом оборудовании помимо сверления отверстий удаляют сучки, делают гнезда, пазы и так далее.

На мебельных фабриках используют различные типы сверлильно-присадочного оборудования. Эти станки обеспечивают высокое качество и точность получаемых отверстий, гибкость производственного процесса.

Устройство промышленного оборудования и виды производимых работ

Устройство сверлильного станка промышленного исполнения гораздо сложнее, чем у используемого в домашней мастерской, даже если у него всего один шпиндель. Подача осуществляется автоматически электродвигателем, но может переключаться и на ручное управление. Скорость подачи и вращения шпинделя регулируются. Для этого установлены коробка и механизм переключения скоростей подачи и такие же узлы управления вращением.

Все приводы и механизмы имеют более сложное и надежное исполнение. Есть автоматическое реверсирование подачи и вращения инструмента при достижении необходимой глубины обработки отверстия. Сверлильный станок оснащен автоматической системой подачи охлаждающей жидкости в зону обработки. Может быть установлен механизм подвода шпинделя к месту сверления неподвижно закрепленной заготовки и многое другое.

Устройство промышленного оборудования

Все операции могут быть автоматизированы и управляться ЧПУ. В этом случае при работе на сверлильном станке достаточно только задать вид выполняемой операции и установить в патрон нужный инструмент, а оборудование само выберет необходимые режимы ее проведения.

В зависимости от типа и назначения сверлильного станка по металлу на нем помимо сверления и рассверливания отверстий можно выполнить несколько видов работ. Самые распространенные операции, с которыми справится практически любое современное промышленное оборудование, это:

зенкерование – позволяет получить у готового отверстия меньшую шероховатость и более высокую точность (квалитет) поверхности, чем после сверления;

развертывание отверстий – чистовая обработка, по своей сути схожая с зенкерованием, но обеспечивающая меньшую шероховатость и более высокий квалитет поверхности;

зенкование – получение в верхней части отверстий фасок, конических и цилиндрических углублений.

Работа на станке по металлу

На специализированных и универсальных сверлильных станках можно также выполнять:

цекование – подрезание, зачистку и обработку внутренних и наружных поверхностей отверстий;

нарезание метчиком резьбы;

растачивание отверстий с помощью резца;

выглаживание (раскатывание) роликовыми либо шариковыми оправками для сглаживания неровностей поверхности отверстий с одновременным уплотнением металла в приповерхностном слое.

Также на этом оборудовании можно вырезать с очень высокой точностью пробки, пазы, выполнять мелкие фрезерные и другие операции.

Основные положения работы на сверлильном оборудовании

При работе на сверлильных станках в первую очередь следует соблюдать все необходимые требования техники безопасности, так как в процессе использования этого оборудования оператор может быть подвергнут воздействию вредных и опасных факторов:

движущихся механизмов и элементов станка;

возможности поражения электротоком;

падающих материалов, предметов, заготовок или выбрасываемых из рабочей зоны плохо закрепленных деталей.

При работе на сверлильных станках следует пользоваться только исправными приспособлениями, инструментами и исключительно в соответствии с их прямым назначением.

Сверление на станках и с помощью дрелей выполняют по следующим общим правилам. В процессе разметки заготовки у будущих отверстий кернером надо обязательно отметить центры. Это обеспечит в начале сверления установку инструмента в сделанное углубление, что будет способствовать большей точности.

Разметка заготовок

Пользоваться следует только хорошо заточенным инструментом. Затупленный не только формирует некачественные отверстия, но еще и сам быстрее приходит в негодность. Заточку сверл, зенкеров и других режущих инструментов следует производить своевременно на специальном станке и с соблюдением предусмотренных углов и правил.

Во время сверления металлов и их сплавов из-за трения используемый инструмент сильно нагревается, что вызывает его быстрый износ. Чтобы снизить температуру сверла и повысить его стойкость, при работе на сверлильных станках используют различные охлаждающие жидкости, в том числе воду.

Выполняя глубокое сверление заготовок большой толщины, если глубина отверстия превышает 5 диаметров инструмента, его надо периодически извлекать из отверстия и освобождать от стружки, которую можно просто выдувать. Иначе сверло может заклинить.

Сверление металлов и сплавов

Ступенчатые отверстия получают 2-мя способами:

Сначала сверлят с наименьшим диаметром, потом (до нужной глубины) – большего и последним – наибольшее отверстие.

Противоположен первому: сначала сверлят с наибольшим диаметром, а последним – отверстие с наименьшим.

Чтобы композиционные материалы во время сверления не растрескивались, перед началом работ их надо, залив водой, заморозить. Высокопрочные материалы – чугун, сталь и ее сплавы – обычные сверла плохо или вообще не берут. Чтобы их просверлить, лучше пользоваться алмазным инструментом или с победитовыми наконечниками.

Related Posts via Categories

Приспособление для сверления отверстий – сверлильный станок станет в разы функциональнее!

Настольный сверлильный станок и другие виды сверлильного оборудования

2М112 – простой в конструкции настольный сверлильный станок

2Р135Ф2 – популярный сверлильный станок с числовым программным управлением

2Н125 – универсальный станок вертикального типа

Сверлильный станок своими руками – все достаточно просто!

2М55 – радиально-сверлильный колонный станок с массой конструктивных достоинств

2А135 – сверлильный станок для мелкосерийного производства

2Н118 как универсальный и максимально простой в работе сверлильный станок

Принадлежности для сверлильных станков — Принадлежности для станков

Магазин будет работать некорректно, если файлы cookie отключены.

Похоже, в вашем браузере отключен JavaScript.

Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Дом

Производство и изготовление

Аксессуары для станков

- Аксессуары для сверлильных станков

Магазин по

Сортировать по

Должность

наименование товара

Цена

Рейтинг

Установить нисходящее направление

СКИДКА 15%

СКИДКА 17%

СКИДКА 17%

СКИДКА 17%

СКИДКА 17%

СКИДКА 20%

СКИДКА 20%

СКИДКА 22%

СКИДКА 17%

СКИДКА 19%

СКИДКА 19%

СКИДКА 19%

Сортировать по

Должность

наименование товара

Цена

Рейтинг

Установить нисходящее направление

Запчасти для бурения HDD | Детали и аксессуары для направленного бурения

Все что тебе нужно.

Все в одном месте.

Все в одном месте.

Мы уже говорили: наша работа — облегчить вашу работу. А это значит, что у вас есть не только лучшие доступные инструменты для работы с жесткими дисками, но и практически все, что нужно специалисту по жестким дискам, прямо здесь, у вас под рукой. Батареи к болтам. Каски к дверям корпуса. Пончо к пуллерам. Осторожно наклейте ленту на шкворни. Стержни дворников к… ну вы поняли.

0,375 x 1 x 4,25-дюймовая кулачковая вставка DD70, DD100, Astec 3238

н/д:

954-0573

8,06 $

Готов к отправке

0,5 x 1,25 x 2,5 дюйма Вставка для кулачков DD6

н/д:

954-0577

6,45 $

Готов к отправке

Шестигранный ключ 1/2 дюйма для бурового долота 4,5 дюйма с возвратом

н/д:

954-0309

4,68 $

На складе, готово к отправке

1/2″-13-1/2″ Дверь Blt 5-6″» Корпуса ROCK радиуса

н/д:

954-0008

4,19 $

На складе, готово к отправке

Заглушка с шестигранной головкой 1/2-14 для радиусных корпусов

н/д:

954-0313

0,74 $

На складе, готово к отправке

Шестигранный ключ 1/4 дюйма подходит для дверей 5/16 SHCS и 2,75 Hsg

н/д:

954-0316

0,92 $

На складе, готово к отправке

Шестигранный ключ на 10 мм подходит для M12 SHCS

н/д:

954-0304

1,68 долл. США

США

На складе, готово к отправке

11-тонный поворотный крюк с защелкой

н/д:

954-0964

342,87 $/шт.

На складе, готово к отправке

12-дюймовая стальная съемная головка серии 650, IPS

н/д:

954-0625

2 246,75 долл. США

На складе, готово к отправке

12-дюймовая стальная съемная головка серии 651, DIPS

н/д:

954-0631

$1 982,28

Готов к отправке

12,25-дюймовый жесткий диск TCI Random SBC Bit Third

н/д:

954-1078

2 778,88 долл. США

США

На складе, готово к отправке

Твердосплавное сопло с внутренним диаметром 13/32/ длина .747 / внешний диаметр .930

н/д:

954-0923

30,75 $/шт.

На складе, готово к отправке

Шестигранный ключ на 14 мм подходит для M16 SHCS

н/д:

954-0305

9,58 $

На складе, готово к отправке

16-дюймовая стальная съемная головка серии 650, IPS

н/д:

954-0626

2 955,02 $

Готов к отправке

16-дюймовая стальная съемная головка серии 651, DIPS

н/д:

954-0632

2 955,02 $

На складе, готово к отправке

17-1/2-дюймовый сегмент TCI, произвольный SBC, третий бит жесткого диска (серия 625)

н/д:

954-0570

9 682,53 $

На складе, готово к отправке

Шестигранный ключ на 17 мм подходит для M20 SHCS

н/д:

954-0306

$16,11

На складе, готово к отправке

2-дюймовая насадка для грязевых корпусов для Vermeer&Ditch Witch 2-дюймовые грязевые корпуса

н/д:

954-0279

7,53 $

На складе, готово к отправке

2-дюймовая крышка грязевого корпуса Vermeer (ETC) для корпуса 952-0001 Vermeer/DCI

н/д:

954-0287

177,38 $

На складе, готово к отправке

Вставка губок 2,5 x 0,79 x 2 дюйма DD5, DD6 (старый стиль)

н/д:

954-0575

71,49 $

Готов к отправке

Циферблат 2,75 дюйма (только для корпусов Rock)

н/д:

954-0357

37,25 $

На складе, готово к отправке

2,75-дюймовый блок синхронизации DCI

н/д:

954-0358

87,19 $

На складе, готово к отправке

2,75-дюймовая правая зубчатая коронка (FRAC), правая деталь № 5013

н/д:

954-0256

8,22 $

На складе, готово к отправке

2,75-дюймовый синхронизирующий штифт (Flatside Beacon BV2)

н/д:

954-0359

28,41 $

На складе, готово к отправке

20-дюймовая стальная съемная головка серии 650, IPS

н/д:

954-0627

$5 091,30

Готов к отправке

6 Основные части станка для бурения колонн

Название MaanTechnoplus известно всего нескольким сотням человек, но созданные ею продукты, вероятно, повлияли на жизни миллионов людей. Возможно, ни одна другая компания не продала столько тяжелых станков для бурения на столбах , сколько мы.

Возможно, ни одна другая компания не продала столько тяжелых станков для бурения на столбах , сколько мы.

В этом посте рассказывается, какие детали мы используем в наших станках для бурения колонн. Оно написано для всех, кто хочет получить знания о различных частях станков для бурения на столбах, будь то студент инженерного факультета, руководитель производства или даже владелец механического цеха.

Прочитав этот пост, вы получите всю основную информацию, которую вы хотели, о деталях столбового бура. Итак, без лишних слов, приступим…

Запчасти для станков для бурения колонн

Основными частями станка для сверления столбов являются, и следующие представляют различные детали станка для сверления столбов:

- Основание

- Колонна или столб

- Рабочий стол

- Шпиндель

- Буровая головка

- Двигатель

- это по одному.

Основание

Основание является наиболее важной частью станка для сверления столбов, это фундамент. На него приходится весь вес всех частей, установленных на машине. Каждая база, используемая в MaanTechnoplus Pillar Drill, изготовлена из высококачественного промышленного чугуна, и на это есть интересная причина.

Видите ли, сверлильный станок для колонн — это не обычный сверлильный станок, это особый вид сверлильного станка. Каждый раз, когда оператор включает его для выполнения своей работы (которая, очевидно, заключается в том, чтобы сделать отверстие или нарезать резьбу в заготовке), многие элементы начинают работать в ритме.

А затем он медленно подает сверло в заготовку, что вызывает вибрацию станка. А из-за вибрации машина начнет двигаться из исходного положения, а это может увеличить шансы на аварию.

А затем он медленно подает сверло в заготовку, что вызывает вибрацию станка. А из-за вибрации машина начнет двигаться из исходного положения, а это может увеличить шансы на аварию.Кроме того, слишком сильная вибрация таких деталей, как двигатель, шпиндель или шестерни, может привести к поломке. Это может привести к финансовым потерям для владельца машины. Чтобы избежать всех вышеперечисленных проблем, мы в MaanTechnoplus используем высококачественный чугун, потому что чугун обладает замечательной способностью поглощать удары и вибрации.

Колонна или стойка

Колонна представляет собой вертикальную стойку, установленную на задней стороне основания.

Это вторая по важности часть сверла на столбе. Остальные части станка, такие как рабочий стол, бурильная головка и электродвигатель, установлены на колонне. Как и основание, колонна также изготовлена из чугуна.

Это вторая по важности часть сверла на столбе. Остальные части станка, такие как рабочий стол, бурильная головка и электродвигатель, установлены на колонне. Как и основание, колонна также изготовлена из чугуна.Рабочий стол

Как следует из названия, рабочий стол представляет собой толстую пластину квадратной (или иногда круглой) формы, прикрепленную к стойке. Основная функция стола — удерживать заготовку во время операции обработки, чтобы она не соскользнула со своего места, иначе отверстие будет не нужного размера или может произойти несчастный случай.

Мы в MaanTechnoplus разработали особый тип рабочего стола, который позволит вам просверливать отверстия в деталях различной высоты.

Вдохновленный реечным механизмом, этот стол очень прост в использовании, вы можете отрегулировать высоту стола, просто используя маховик, прикрепленный к задней части стола.

Вдохновленный реечным механизмом, этот стол очень прост в использовании, вы можете отрегулировать высоту стола, просто используя маховик, прикрепленный к задней части стола.Шпиндель

Шпиндель представляет собой круглый вал со шлифованной втулкой, используемый для удержания и вращения бурового долота. Вы можете контролировать его глубину, просто используя ручку подачи. Он очень прост в использовании.

Сверлильная головка

Сверлильная головка устанавливается на колонну и приводит в движение шпиндель.

Теперь давайте обсудим