Притирочная чугунная плита: виды плит, конструкция и назначение

Содержание

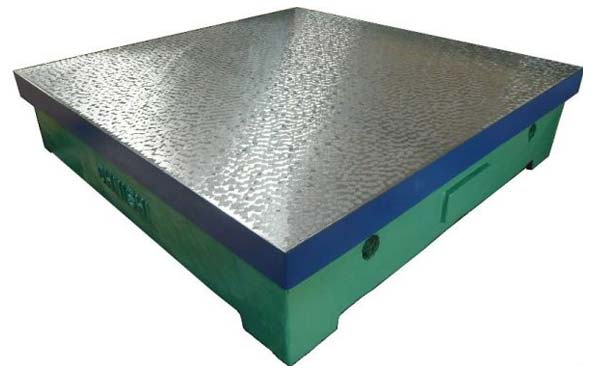

Плита притирочная 400х400 кл.1 черновая чугун

- Доска объявлений

- Инструмент

- Инструмент, разное

Объявление не актуально!

Плита притирочная 400х400 кл.1 черновая чугун

Плита притирочная 400х400 кл.1 чистовая чугун

Притирочная плита – это специальный инструмент, изготовленный из чугуна или другого твердого материала, применяемый для доводки плоских поверхностей до идеально ровного состояния путем механической притирки с использованием абразивной пасты.

Создано 09.06.2021 Изменено 09.06.2021

Похожие объявления

станки

Состояние: Б/У

Ирбит (Россия)

Плиты поверочные

Состояние: Б/У Год выпуска: 1990

Нижний Новгород (Россия)

Интересные статьи партнеров

Очаровательная Грета и ее мастерская

Пусконаладка оптоволоконного лазерного станка по металлу XTC-1530H/1500 Raycus в Бийске

5 простых способов избежать травм на круглопильном станке

Инструкция по ручной лазерной сварке [часть 1]

Поставка оптоволоконного сварочного аппарата для металла GW-1500/Raycus в Ростов

Волоконные лазеры — принцип работы, применение и многое другое [Часть 1]

Создание гигантских подвижных рук вырезанных из дерева!

Монтаж и пусконаладка молочной линии в Челябинской области

Строгание древесины по-японски — это надо видеть!

Вы недавно смотрели

Все просмотренные объявления →

Притирочная плита 400х400, 250х250, 630х400, г.

Курск, Курская область

Курск, Курская область

zoomНажмите на картинку для увеличения

Цена не указана

Добавить в корзину

Описание

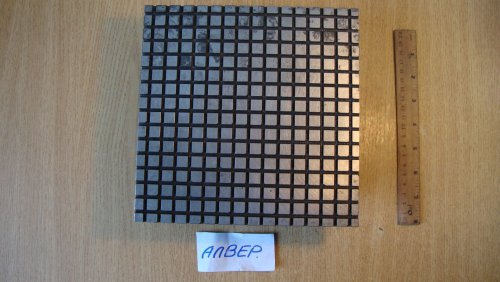

ПРИТИРОЧНЫЕ ПЛИТЫ используются для притирки плоскостности деталей, дающей очень точные результаты.

Исполнение со специальным рисунком.

*

Основные размеры притирочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

1000 x 630,

1000 x 1000.

*

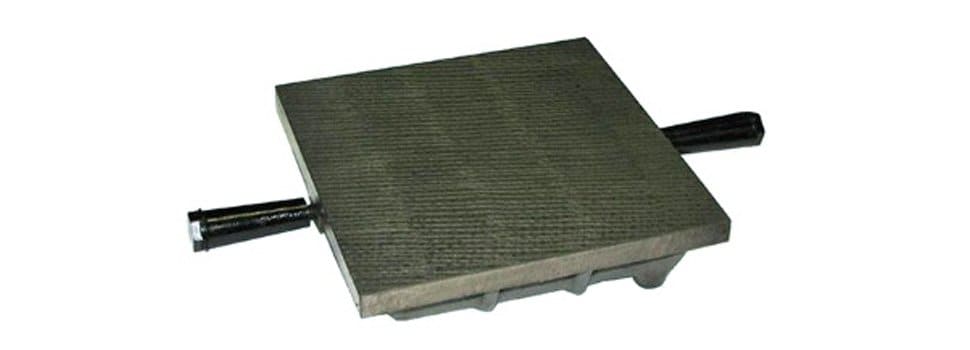

Плита с ручной шабровкой.

Не содержит боковых ручек.

1 класс точности.

Допуск плоскостности раб. поверхности — 12 мкм.

Материал — серый чугун марка СЧ-18.

Твердость рабочей поверхности плиты 170-190 НВ.

Параметры шероховатости раб. поверхности: Ra < = (менее или равно) 0,8 мкм

Допускаемое отклонение от перпендикулярности боковых поверхностей к раб. поверхности — не хуже 12 степени точности по ГОСТ 24643-81.

*

Притирочные плиты изготавливаются с нормированной плоскостностью и чистотой поверхности, на которую наносят абразивный состав для притирания, осуществляемого плавными разнонаправленными движениями.

Применяют для притирки плоскостей, по которым равномерно перемещают деталь прямыми и круговыми движениями с небольшим нажимом. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей.

*

РАЗМЕТОЧНЫЕ ПЛИТЫ (ПОВЕРОЧНЫЕ ПЛИТЫ): чугунные (класс точности 1 и 0).

Плиты поверочные и разметочные – это металлические чугунные плиты с заданными параметрами плоскостности и чистотой поверхности.

Плиты поверочные и разметочные используются в качестве поверхности на сборочных операциях, а также различных измерениях, в том числе поверках.

Твердость чугунных плит 170 – 290 НВ.

*

Основные размеры изготавливаемых разметочных поверочных плит, мм:

250 х 250,

400 х 400,

630 х 400,

630 х 1000,

1000 х 1000,

1500 х 1000,

1600 х 1000,

2000 х 1000,

2000 х 1500,

2500 х 1500.

*

Поверочные чугунные плиты ГОСТ 10905-86 используются для контроля плоскостности по методу «пятен на краску» и «линейных отклонений» и изготавливаются в 2 исполнениях: с ручной шабровкой рабочих поверхностей и с механически обработанными рабочими поверхностями (с машинной механической обработкой).

Шабрение плит (операция по снятию, соскабливанию с поверхностей плит очень тонких частиц металла специальным режущим инструментом – шабером) производится либо вручную (ручная шабровка), либо на станках с помощью пневматических и электромеханических шаберов (машинная обработка). Весь процесс включает черновое, получистовое и чистовое шабрение.

Ручная шабровка является весьма трудоемким процессом; плиты р/ш имеют минимальное количество пятен на квадрат, и обладают более высокой точностью в отличие от плит машинной обработки.

Стоимость плит р/ш чуть выше, и их применяют в основном в лабораториях, а для работы в цеху можно использовать плиты м/о — более бюджетный вариант.

*

Притирочную плиту не следует использовать в качестве поверочной и наоборот, так как теряется плоскостность.

Иными словами, поверочная плита — это измерительный прибор, а притирочная плита — абразивный инструмент.

притирочная плита

zoomНажмите на картинку для увеличения

Ручная притирка с использованием чугунной пластины на притирочном станке

Автор: A. W. Stahli

W. Stahli

Ресурсы

Соблюдение, кладящие процессы натирания, по притирке для притирания кольца с одним пластингом и функциональной принципиальной пластинговой пластинговой пластинкой. Измерительный инструментПроверка рабочей пластиныКакие типы заготовок притираются?Алмазная притирка

Скачать PDF

Ручная притирка

Ручная притирка в настоящее время используется редко. Этот метод является дорогостоящим и требует высокой степени мастерства. В связи с уходом на пенсию квалифицированных специалистов компаниям становится трудно найти молодых людей, обладающих такими же необходимыми способностями. Он по-прежнему подходит для единичных изделий, примерочных работ и мелкосерийного производства. В тех случаях, когда ручная притирка необходима, необходимо поддерживать те же условия, что и при механической притирке, для получения точной поверхности. Другими словами, должны быть в наличии хорошие ручные притирочные пластины (рис. 13) и подходящие притирочные средства.

Ручная притирка — нелегкий процесс. Осознание, например, удерживания заготовок пальцами или неподходящими рабочими держателями может привести к нежелательным результатам. В результате такого может развиваться неравномерный прогрев детали, коробление или несовершенная плоскостность из-за неравномерного нагружения притирочной поверхности. Даже прерывистое действие «стоп-старт» может быть источником ошибки. В идеале деталь должна быть предварительно притерта движением в виде восьмерки на чугунной притирочной плите. Это помогает гарантировать, что все области на поверхности перемещаются примерно на одинаковое расстояние. Для этого типа движения требуются большие притирочные пластины. Овальные движения проще и эффективнее, если заготовка поворачивается несколько раз.

Ручная притирка может легко привести к проблемам

Одной из проблем является сохранение плоскостности пластины. Притирочные пластины следует время от времени повторно шлифовать, а еще лучше притирать на станке. Это может быть выполнено производителем плиты. Общепринятой практикой является придание пластинам слегка выпуклой формы, чтобы противостоять обычному более сильному износу в середине.

Это может быть выполнено производителем плиты. Общепринятой практикой является придание пластинам слегка выпуклой формы, чтобы противостоять обычному более сильному износу в середине.

Наиболее важным требованием при ручной притирке для достижения желаемой точности поверхности является то, что пленка притирочного масла должна быть равномерно насыщена частицами песка. Если эта притирочная пленка содержит слишком много абразивного материала, в большинстве случаев она становится черной и смолистой. Эмпирическое правило заключается в том, что при притирке с целью удаления материала движение должно быть легким и равномерным; для полировки можно применить большее давление. Более частая очистка притирочной поверхности и проверка процесса дают наилучшие результаты.

Рисунок 14:

Настольный притирочный станок для ручной притирки

и машинной притирки,

с насосом для притирочной среды,

регулируемой распределительной головкой,

приводом с регулируемой скоростью и таймером.

В качестве интересного промежуточного решения был разработан настольный притирочный станок с чугунной притирочной пластиной диаметром 300 мм (рис. 14). Этот станок позволяет выполнять как ручную, так и машинную притирку. Отличие состоит в том, что рабочая плита (притирочная плита) вращается, а заготовка движется вперед-назад по поверхности. Процесс значительно упрощается, и можно получить результаты от высокого до очень высокого качества, сравнимые с результатами, полученными на более крупных машинах.

Ручные притирочные пластины / Ручные полировальные пластины и наборы

- Главная

- Расходные материалы

- Аксессуары

- Ручные притирочные пластины / Ручные полировальные пластины и комплекты

/

/

/

Притирочные пластины идеально подходят для исследований и разработок Wolters Hand и мелкосерийное производство, где требуется экстремальная плоскостность. Эти листы изготовлены из плотного литого сплава с низкой пористостью, что обеспечивает максимальное режущее действие, минимальный износ листа и стабильное качество поверхности.

Чугунные пластины для ручной притирки/полировки

Существуют пластины для ручной притирки из серого чугуна трех размеров: диаметром 6 дюймов (152,4 мм), 12 дюймов (304,8 мм) и 18 дюймов (457,2 мм). Все размеры доступны либо с поперечно-рифленой поверхностью, либо со сплошной поверхностью. Все пластины поставляются с банкой на 1 фунт притирочной пасты Lapmaster 1700 на основе оксида алюминия на масляной основе. По запросу может быть предоставлена паста из оксида алюминия с другим размером микрона.

Ручная притирка обычно выполняется, когда у пользователя недостаточно требований к притирке, чтобы оправдать покупку станка. Некоторые фирмы, использующие притирочные станки, также имеют ручные пластины для обработки абразивов нестандартных размеров. Ручная притирка очень трудоемка, поэтому лучше иметь минимальный запас.

Всегда следует указывать пластину для ручной притирки с поперечными канавками, если только не будут обрабатываться очень маленькие детали и канавки не будут мешать обработке. Еще одна причина использования пластины с твердой поверхностью – это ручная полировка с использованием алмазной пасты. Меньше микроцарапин будет получено от твердой пластины.

Еще одна причина использования пластины с твердой поверхностью – это ручная полировка с использованием алмазной пасты. Меньше микроцарапин будет получено от твердой пластины.

Надлежащая техника использования пластин для ручной притирки/полировки

1. Выберите притирочную пасту, содержащую абразив из соответствующего типа материала и микронного размера, который обеспечит желаемую шероховатость поверхности компонента. Lapmaster поставляет с каждой пластиной банку на 1 фунт притирочной пасты на основе оксида алюминия и нефти класса 1700 (размер частиц 14,5 микрон). Другие типы абразивов и размеры частиц доступны по запросу; цена варьируется в зависимости от размера абразива и микрона.

2. Если ранее использовалась, очистите верхнюю поверхность пластины для ручной притирки и измерьте ее плоскостность, чтобы убедиться, что она достаточно плоская для обеспечения требуемой плоскостности компонента (все новые пластины для ручной притирки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности.

3. Используйте чистый предмет или кончик пальца, чтобы нанести небольшое количество абразивной пасты на поверхность притирочной пластины. Не наносите слишком много пасты. Пасту можно равномерно распределить по поверхности пластины компонентом или кончиками пальцев, желателен очень тонкий ровный слой.

4. Поместите компонент, требующий притирки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не нажимайте слишком сильно, чтобы деталь не деформировалась или абразивная паста полностью не стерлась с пластины. Попробуйте оценить давление от трех до пяти фунтов на квадратный дюйм контактной поверхности компонента. В зависимости от материала компонента слишком сильное давление может также вызвать истирание или смазывание притертой поверхности.

5. Сдвиньте компонент возвратно-поступательными движениями в виде восьмерки (8). Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной притирки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. Канавка или углубление будут изнашиваться на поверхности притирочной пластины, если компоненты притираются в одной конкретной области. Эта низкая площадь вызовет трудности в получении плоского компонента.

После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. Канавка или углубление будут изнашиваться на поверхности притирочной пластины, если компоненты притираются в одной конкретной области. Эта низкая площадь вызовет трудности в получении плоского компонента.

6. Продолжайте притирать компонент вручную до тех пор, пока его притертая поверхность не станет матовой и не будет иметь следов машинного станка, которые ранее присутствовали.

7. По завершении очистите компонент нефтяным растворителем или другим подходящим чистящим средством.

8. Притирочную пластину следует периодически чистить, чтобы удалить скопившуюся стружку. Если пластина имеет поперечные канавки, канавки необходимо очистить и не допускать попадания стружки. Эта практика технического обслуживания приведет к тому, что пластина будет обеспечивать лучшую производительность в областях с более высоким съемом материала, более стабильной шероховатостью поверхности и более коротким временем обработки.

Эта практика технического обслуживания приведет к тому, что пластина будет обеспечивать лучшую производительность в областях с более высоким съемом материала, более стабильной шероховатостью поверхности и более коротким временем обработки.

9. Ручная притирочная пластина — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

10. Периодически ручная притирочная пластина изнашивается до такой степени, что невозможно добиться точной плоскостности. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности. Если необходимо восстановить поверхность пластины ручной притирки до ее первоначального состояния, она должна быть плоско притерта на притирочной машине или возвращена Lapmaster. Отдел контрактной притирки Lapmaster предоставит заказчику ценовое предложение на восстановление пластины. Цена варьируется и будет зависеть от состояния пластины при получении.

Lapmaster Пластина для притирки и полировки из свинцового сплава

Lapmaster предлагает два размера этого продукта: диаметром 6 дюймов (152,4 мм) и 12 дюймов (304,8 мм). Сплав свинца, олова и сурьмы толщиной ½ дюйма приклеивается к поверхности алюминиевой базовой пластины. Поскольку эта пластина используется для полировки, ее поверхность является твердой и плоской. В комплект входит контейнер весом один фунт с абразивным порошком карбида кремния марки Lapmaster 2600 (размер частиц 17,5 микрон) и стальной блок для ручной зарядки.

Этот тип полировальных пластин используется специально для ручной полировки пластиковых и углеграфитовых компонентов. Для получения оптимальных результатов требуется определенный опыт и навыки.

Если необходимо восстановить поверхность пластины для ручной полировки до ее первоначального состояния, она должна быть плоско притерта на притирочной машине или возвращена Lapmaster. Отдел контрактной притирки Lapmaster предоставит заказчику ценовое предложение на восстановление пластины. Цена варьируется и будет зависеть от состояния пластины при получении.

Цена варьируется и будет зависеть от состояния пластины при получении.

Надлежащая техника использования пластин для ручной притирки/полировки из свинцового сплава

1. Если пластина для ручной полировки использовалась ранее, очистите верхнюю поверхность пластины для ручной полировки и измерьте ее плоскостность (Все новые пластины для ручной полировки притираются на заводе ). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить поверхность из мягкого свинцового сплава. Это делается для обеспечения того, чтобы плоскостность полировальной пластины была эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полирования. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Используя чистую посуду, распределите очень небольшое количество абразива Lapmaster 2600 карбида кремния по всей поверхности пластины.

3. Приложите плоскую поверхность зарядного блока к поверхности полировальной пластины, слегка надавите, двигая зарядный блок по всей поверхности полировальной пластины. Возвратно-поступательное движение в форме «8» лучше всего подходит для увеличения точности плоскостности полируемой поверхности. В процессе загрузки периодически перераспределяйте сыпучий абразивный порошок по мере необходимости, чтобы обеспечить равномерное заполнение слоя. Не нажимайте слишком сильно, чтобы повредить мягкую поверхность свинца. Цель состоит в том, чтобы внедрить слой абразивных частиц в поверхность свинца. Фактически это создаст фиксированную абразивную полирующую поверхность.

Цель состоит в том, чтобы внедрить слой абразивных частиц в поверхность свинца. Фактически это создаст фиксированную абразивную полирующую поверхность.

4. Счистите весь свободный абразив с плиты.

5. Смочите чистую тряпку или бумажное полотенце спиртом и протрите поверхность полировальной пластины, чтобы удалить остатки абразива. Если на поверхности пластины останется какой-либо свободный абразив, полировка будет затруднена и будут получены плохие результаты.

6. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от трех до пяти фунтов на квадратный дюйм контактной поверхности компонента.

7. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

8. Компонент должен полностью отполироваться примерно за пять-десять секунд. Если этого не произойдет, необходимо будет повторить шаги со 2 по 5. Как указано в шаге 1, если контур плоскостности пластины не соответствует контуру детали, полирование будет происходить только по внешнему или внутреннему диаметру детали. . В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

9.По завершении очистите компонент. Поскольку этот метод полировки представляет собой «сухую полировку», для компонента не требуется никаких жидких чистящих средств. Остатки порошка можно удалить струей сжатого воздуха и/или очень осторожно протереть мягкой тканью. Имейте в виду, что мягкие материалы, такие как угольный графит, чрезвычайно легко царапаются.

Поскольку этот метод полировки представляет собой «сухую полировку», для компонента не требуется никаких жидких чистящих средств. Остатки порошка можно удалить струей сжатого воздуха и/или очень осторожно протереть мягкой тканью. Имейте в виду, что мягкие материалы, такие как угольный графит, чрезвычайно легко царапаются.

10.Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо протирать чистой спиртовой тряпкой. Затем можно повторить шаги со 2 по 5, чтобы перезарядить поверхность пластины абразивом.

11. Пластина для ручной полировки — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

12.Периодически пластина для ручной полировки будет изнашиваться до такой степени, что будет невозможно поддерживать прецизионную плоскостность. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности.

Керамическая полировальная пластина для ручной притирки Lapmaster

Lapmaster предлагает керамические пластины для ручной полировки из белого оксида алюминия толщиной 15/16 дюйма и тремя размерами диаметра: 6 дюймов, 9 дюймов и 12 дюймов. Эти пластины очень твердые и хрупкие. По этой причине каждая тарелка поставляется в защитном футляре с бархатной подкладкой. Эти пластины имеют твердые поверхности, чтобы предотвратить появление царапин во время полировки.

Керамическая полировальная пластина обычно используется для полировки керамических компонентов алмазным абразивом. Керамические детали можно успешно полировать с помощью чугунной пластины с алмазом, но везде, где требуется поддерживать чистоту поверхности или исключить загрязнение детали чугуном, необходимо использовать керамическую пластину

Правильная техника использования керамических пластин для ручной полировки/полировки

1. Если ранее использовалась пластина для ручной полировки, очистите ее верхнюю поверхность и измерьте ее плоскостность (все новые пластины для ручной полировки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить притертую поверхность. Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить притертую поверхность. Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Нанесите на поверхность керамической пластины небольшое количество (куб 1/32 дюйма) алмазной пасты на масляной или эмульсионной основе. Точное количество наносимой алмазной пасты будет определяться размером и площадью поверхности полируемого компонента, а также размером полировальной пластины. Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать валик с чернилами для металлических принтеров, чтобы прокатывать алмазный слой, чтобы внедрить алмазные частицы в керамическую полирующую поверхность.

Точное количество наносимой алмазной пасты будет определяться размером и площадью поверхности полируемого компонента, а также размером полировальной пластины. Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать валик с чернилами для металлических принтеров, чтобы прокатывать алмазный слой, чтобы внедрить алмазные частицы в керамическую полирующую поверхность.

3. Кончиком чистого пальца смочите поверхность полировальной пластины небольшим количеством алмазной смазки на масляной основе.

4. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от пяти до десяти фунтов на квадратный дюйм контактной поверхности компонента.

5. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

6. Поверхность полировальной пластины должна становиться более сухой и обеспечивать более высокое трение по мере выполнения полировки и испарения летучей части смазки. Это условие идеально подходит для создания качественной полировки. Периодически необходимо будет ограничивать трение, повторно увлажняя поверхность полировальной пластины алмазной смазкой.

7. Деталь должна полироваться равномерно по всей поверхности. Если этого не происходит, контур плоскостности полировальной пластины не соответствует контуру детали, полирующее действие будет происходить только по внешнему или внутреннему диаметру детали. В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

8.По завершении очистите компонент. Будьте осторожны, чтобы не повредить полированную поверхность. По мере того, как оператор накапливает опыт и знания, для достижения оптимальных результатов будут вноситься изменения и уточнения в описанный выше общий процесс.

9.Периодически, на что указывает продолжительное и увеличивающееся время процесса полировки, пластину необходимо очищать от всех остатков. Затем можно повторить шаги 2 и 3, чтобы перезарядить поверхность пластины алмазным абразивом.

10. Пластина для ручной полировки — это прецизионный инструмент, который необходимо защищать от повреждений и загрязнения. Накройте поверхность пластины, когда она не используется.

Накройте поверхность пластины, когда она не используется.

11. Периодически пластина для ручной полировки изнашивается до такой степени, что невозможно поддерживать прецизионную плоскостность. Для измерения плоскостности пластины и определения ее состояния можно использовать поверочную линейку или измеритель плоскостности.

Наборы ручной притирки Kemet Iron и ручной полировки Kemet XP

Lapmaster

Эти наборы предлагают более портативную альтернативу ручной обработке алмазов ранее перечисленным продуктам. Практически любой материал можно обрабатывать алмазами на пластинах Kemet. Оба комплекта укомплектованы деревянным защитным кейсом для переноски, пластиной Kemet диаметром 348 мм (13,7 дюйма) с концентрическими канавками, десятью граммами алмазной пасты и 500-миллилитровым спреем для алмазной смазки.

Набор для ручной притирки Kemet Iron следует использовать для съема стружки из-за его более твердого состава и наличия алмазной пасты размером 25 микрон. Набор Kemet XP предназначен для точной полировки благодаря более мягкому составу и снабжению алмазной пастой размером 3 микрона.

Набор Kemet XP предназначен для точной полировки благодаря более мягкому составу и снабжению алмазной пастой размером 3 микрона.

Та же процедура, что и с ранее описанным набором для ручной полировки керамики, может быть использована с наборами для ручной обработки Kemet.

Надлежащая техника использования комплектов ручной притирки Kemet Iron и ручной полировки Kemet XP

1. Если ранее использовались, очистите верхнюю поверхность пластины для ручной полировки и измерьте ее плоскостность (все новые пластины для ручной полировки притираются на заводе). Для измерения можно использовать поверочную линейку или измеритель плоскостности. Соблюдайте осторожность, чтобы не повредить притертую поверхность. Измерение плоскостности выполняется, чтобы убедиться, что плоскостность полировальной пластины эквивалентна плоскостности притирочной пластины, которая использовалась для притирки компонента перед операцией полировки. Другими словами, контур притирочных и полировальных пластин должен точно совпадать. Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

Если плоскостность полировальной пластины не соответствует плоскостности притирки, деталь может начать полировку только по ее внешнему или внутреннему периметру. Это условие значительно увеличивает время процесса и количество материала, которое необходимо удалить для полировки всей поверхности. Наихудшим условием будет полировка выпуклого компонента на выпуклой пластине. Единственная часть компонента, контактирующая с пластиной, — это центр, и для создания копланарной поверхности необходимо удалить большой объем материала.

2. Нанесите на поверхность керамической пластины небольшое количество (куб 1/32 дюйма) алмазной пасты на масляной или эмульсионной основе. Точное количество наносимой алмазной пасты будет определяться размером и площадью поверхности полируемого компонента, а также размером полировальной пластины. Нанесите чрезвычайно тонкий ровный слой алмазной пасты на полируемую поверхность. Некоторые пользователи пластин этого типа также будут использовать валик с чернилами для металлических принтеров, чтобы прокатывать алмазный слой, чтобы внедрить алмазные частицы в керамическую полирующую поверхность.

3. Кончиком чистого пальца смочите поверхность полировальной пластины небольшим количеством алмазной смазки на масляной основе.

4. Поместите компонент, требующий полировки, на пластину и равномерно надавите на компонент кончиками пальцев или ладонью. Не применяйте слишком сильное давление, чтобы компонент не деформировался или поверхность пластины не протерлась и не испачкалась. Попробуйте оценить давление от пяти до десяти фунтов на квадратный дюйм контактной поверхности компонента.

5. Сдвиньте компонент по поверхности пластины возвратно-поступательными движениями в виде восьмерки. Длина возвратно-поступательного движения должна приблизительно соответствовать диаметру пластины для ручной полировки. После нескольких ударов слегка поверните пластину, чтобы она притерлась к различным участкам поверхности. Использование правильного движения по всей поверхности пластины поможет сохранить ее плоскостность в течение максимального периода времени, прежде чем пластину придется повторно притирать на притирочном станке. На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

На поверхности полировальной пластины будет истираться канавка или углубление. если компоненты полируются в одном определенном месте. Эта низкая площадь вызовет трудности в обслуживании плоского компонента.

6. Поверхность полировальной пластины должна становиться более сухой и обеспечивать более высокое трение по мере выполнения полировки и испарения летучей части смазки. Это условие идеально подходит для создания качественной полировки. Периодически необходимо будет ограничивать трение, повторно увлажняя поверхность полировальной пластины алмазной смазкой.

7. Деталь должна полироваться равномерно по всей поверхности. Если этого не происходит, контур плоскостности полировальной пластины не соответствует контуру детали, полирующее действие будет происходить только по внешнему или внутреннему диаметру детали. В этом случае либо полировальную пластину, либо компонент придется заново притирать до плоского состояния.

8.По завершении очистите компонент. Будьте осторожны, чтобы не повредить полированную поверхность.