Прочность болтов таблица: Прочность болтов, расчет нагрузки | ГК ЕВРАЗИЯ

ГОСТы, СНиПы Карта сайта TehTab.ru Поиск по сайту TehTab.ru | Навигация по справочнику TehTab.ru: главная страница / / Техническая информация/ / Оборудование — стандарты, размеры/ / Крепеж. / / Практические (М5-М39) классов прочности 4.6, 5.8, 4.6, 5.8, 8.8, 10.9, 12.9, и предельные (М6-М42) классов прочности 8.8, 10.9, 12.9 моменты затяжки для метрических болтов (гаек) из углеродистой стали

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Классификация дюймовых болтов, таблица дюймовых резьб

Классы по стандарту SAE

Общеизвестная классификация металлических дюймовых болтов определяется по стандарту SAE (Society of Automotive Engineers), последовательностью классов от 0 до 8, исходя из вида металла из которого сделан болт и способа его производства. Самые распространённые классы идут от 2 до 8, причём 8 — это самый прочный. Числа более высокого класса почти всегда означают увеличенную силу (исключение составляют некоторые шестые классы, которые более прочнее чем седьмой класс).

Самые распространённые классы идут от 2 до 8, причём 8 — это самый прочный. Числа более высокого класса почти всегда означают увеличенную силу (исключение составляют некоторые шестые классы, которые более прочнее чем седьмой класс).

Таблица дюймовых резьб:

| Класс | Какие болты бывают | Максимально допустимая нагрузка, ksi*

| Минимальный предел прочности , ksi* | Минимальный предел прочности на разрыв, ksi* | Маркировка |

|---|---|---|---|---|---|

| 1 | Низко- или средне- углеродистая сталь. Этот сорт является устаревшим, вместо него везде используют класс 2. | 36 | |||

| 2 | Низко- или средне- углеродистая сталь. | ¼»–¾»: 57 >¾»–1½»: 36 | |||

| 3 | Устаревший класс. | ||||

| 4 | Среднеуглеродистая холодкатанная сталь. Применяется для гвоздей. | 100 | |||

| 5 | Среднеуглеродистая сталь, улучшенной закалки и отпуском. | ¼»-1″: 92 >1″- 1½»: 81 | |||

| 5.1 | Низко- или средне- углеродистая сталь, улучшенной закалки и отпуском. | ||||

| 5.2 | Низкоуглеродистая мартенситная полностью успокоенная сталь, улучшенной закалки и отпуском, мелкоо зерно | 92 | |||

| 6 | Устаревший класс. | ||||

| 7 | Среднеуглеродистая легированная сталь, улучшенной закалки и отпуском. | 115 | |||

| 8 | Среднеуглеродистая легированная сталь, улучшенной закалки и отпуском. | 130 | |||

| 8.1 | Катанная сталь для использования в повышенных температурах. Среднеуглеродистая сталь или сталь марки 1541. | 130 | |||

| 8.2 | 130 |

*ksi=1000 psi, тысяча фунтов на квадратный дюйм.

Классы по стандарту ASTM International

| Спецификация | Маркировка | |

|---|---|---|

| A307A307 | класс A | |

| класс B | ||

| A449A449 | ||

| A325A325 | тип 1 | |

| тип 2 | ||

| тип 3 | ||

| A354A354 | класс BB | |

| класс BC | ||

| A490A490 | тип 1 | A490A490 |

| тип 2 | A490A490 | |

| тип 3 | A490A490 |

Всегда ли лучше более высокий класс прочности?

Замена болта на более прочный может быть плохой идеей, не считая затрат.

Некоторые болты специально выбирают так, чтобы их прочность не могла бы выдержать напряжение, иначе это напряжение повредит более дорогую или важную часть оборудования. По той же самой причине, в производстве мебели производители используют клей, который слабее держит чем дерево. И когда мебель подвержена напряжению происходит разрыв клееных частей. Намного легче повторно склеить сломанный часть чем заменить полностью мебель.

Возможно, основная причина состоит в том, что те же самые процессы, которые делают крепеж тяжелым и более прочным, также делают его более склонным к поломке и коррозии.

Метрические болты — Минимальные предельные нагрузки на растяжение и испытательные нагрузки

Метрические болты — Крупная резьба

Минимальные предельные нагрузки на растяжение

Для получения полной таблицы с другими классами свойств — поверните экран!

| Поток D (MM) | PITE P (MM) | Область номинального напряжения A S, NOM 9 | . | Property Class | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||||||||||||

| Minimum Ultimate Tensile Load — F m,min (N) | |||||||||||||||||||||

| M3 | 0.50 | 5.03 | 2010 | 2110 | 2510 | 2620 | 3020 | 4020 | 4530 | 5230 | 6140 | ||||||||||

| M3.5 | 0.60 | 6.78 | 2710 | 2850 | 3390 | 3530 | 4070 | 5420 | 6100 | 7050 | 8270 | ||||||||||

| M4 | 0.70 | 8.78 | 3510 | 3690 | 4390 | 4570 | 5270 | 7020 | 7900 | 9130 | 10700 | ||||||||||

| M5 | 0. 80 80 | 14.2 | 5680 | 5960 | 7100 | 7380 | 8520 | 11350 | 12800 | 14800 | 17300 | ||||||||||

| M6 | 1,00 | 20.1 | 8040 | 8440 | 10000 | 10400 | 12100 | 16100 | 18100 | 20900 | 18100 | 20900 | 18100 | 20900 | 18100 | 20900 | 18100 | 20900 | 24500 | ||

| M7 | 1.00 | 28.9 | 11600 | 12100 | 14400 | 15000 | 17300 | 23100 | 26000 | 30100 | 35300 | ||||||||||

| M8 | 1.25 | 36,6 | 14600 | 15400 | 18300 | 9000 | 22000 | 29200 | 32900 | 38100 | 32900 | 38100 | 32900 | 38100 | 32900 | 38100 | 0075 44600 | ||||

| M10 | 1. 50 50 | 58.0 | 23200 | 24400 | 29000 | 30200 | 34800 | 46400 | 52200 | 60300 | 70800 | ||||||||||

| M12 | 1.75 | 84.3 | 33700 | 35400 | 42200 | 43800 | 50600 | 67400 D) | 75200 | 8777779 | 75200 | 8777777777779 | 75200 | 8777777777777779 | 75200 | 8777777777777779 | 75200 | 75200 | 75200 | 103000 | |

| M14 | 2.00 | 115 | 46000 | 48300 | 57500 | 59800 | 69000 | d) | 104000 | 120000 | 140000 | ||||||||||

| M16 | 2.00 | 157 | 62800 | 65900 | 78500 | 81600 | 94000 | 125000 D) | 125000 D) | 125000 D) | 0075 141000 | 163000 | 1 | ||||||||

| M18 | 2. 50 50 | 192 | 76800 | 80600 | 96000 | 99800 | 115000 | 159000 | 200000 | 234000 | |||||||||||

| M20 | 2.50 | 245 | 98000 | 103000 | 122000 | 127000 | 147000 | 203000 | 203000 | 250000 | 299000 | ||||||||||

| M22 | 2.50 | 303 | 121000 | 127000 | 152000 | 158000 | 182000 | 252000 | 315000 | 370000 | |||||||||||

| M24 | 3.00 | 353 | 141000 | 148000 | 176000 | 184000 | 212000 | 2 | 367000 | 00 | 367000 | 367000 | 0076 | 431000 | |||||||

| M27 | 3.00 | 459 | 184000 | 1 | 230000 | 239000 | 275000 | 381000 | 477000 | 560000 | |||||||||||

| M30 | 3. 50 50 | 561 | 224000 | 236000 | 280000 | 2 | 337000 | 466000 | 583000 | 684000 | 583000 | 684000 | 0076 | ||||||||

| M33 | 3.50 | 694 | 278000 | 2 | 347000 | 361000 | 416000 | 576000 | 722000 | 847000 | |||||||||||

| M36 | 4.00 | 817 | 327000 | 343000 | 408000 | 425000 | 4 | 678000 | 850000 | 997000 | M39 | 4.00 | 976 | 3 | 410000 | 488000 | 508000 | 586000 | 810000 | 1020000 | 1200000 |

d) For structural bolting: 70000 N (M12), 95500 Н (M14) и 130000 Н (M16)

- Масса и вес – разница

- Калькулятор крутящего момента болта

- Болты США – прочность на растяжение и пробные нагрузки

Пробная нагрузка

Пробная нагрузка определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к пластической деформации. Материал должен оставаться в своей области упругости при нагрузке до расчетной нагрузки, обычно между 85-95% предела текучести. Приемлемая нагрузка на зажим обычно составляет 75% пробной нагрузки.

Материал должен оставаться в своей области упругости при нагрузке до расчетной нагрузки, обычно между 85-95% предела текучести. Приемлемая нагрузка на зажим обычно составляет 75% пробной нагрузки.

Для полной таблицы с большим количеством классов свойств — поверните экран!

| Резьба d (мм) | Pitch P (mm) | Nominal Stress Area A s,nom (mm 2 ) | Property Class | ||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||||||||||||||||||

| Proof Load — F p (N) | |||||||||||||||||||||||||||

| M3 | 0.50 | 5.03 | 1130 | 1560 | 1410 | 1910 | 2210 | 2920 | 3270 | 4180 | 4880 | ||||||||||||||||

M3. 5 5 | 0.60 | 6.78 | 1530 | 2100 | 1900 | 2580 | 2980 | 3940 | 4410 | 5630 | 6580 | ||||||||||||||||

| M4 | 0,7076676 | M4 | 0,70 70076 | M4 | 0,7076 | ||||||||||||||||||||||

| M4 | 0,7076 | ||||||||||||||||||||||||||

| M4 | 0,7076 | ||||||||||||||||||||||||||

| M4 | 1980 | 2770 | 2460 | 3340 | 3860 | 5100 | 5710 | 7290 | 8520 | ||||||||||||||||||

| M5 | 0.80 | 14.2 | 3200 | 4400 | 3980 | 5400 | 6250 | 8230 | 9230 | 11800 | 13800 | ||||||||||||||||

| M6 | 1,00 | 20.1 | 4520 | 20.1 | 4520 | 0 | 20.1 | 0 4520 | 20. 1 1 | 20 | 20.1 | 20 | 20.1 | 20.1 | 6230 | 5630 | 7640 | 8840 | 11600 | 13100 | 16700 | 19500 | |||||

| M7 | 1.00 | 28.9 | 6500 | 8920 | 8090 | 11000 | 12700 | 16800 | 18800 | 24000 | 28000 | ||||||||||||||||

| M8 | 1,25 | 36.6 | 8240 | 11400 | 10200 | 13900 | 16100 | 21200 | 23800 | 30400 | 35500 | ||||||||||||||||

| M10 | 1.50 | 58.0 | 13000 | 18000 | 16200 | 22000 | 25500 | 33700 | 37700 | 48100 | 56300 | ||||||||||||||||

| M12 | 1,75 | 84,3 | 19000 | 26100 | 26100 | 26100 | 26100 | 26100 | 26100 | 26100 | 26100 | 32000 | 37100 | 48900 d) | 54800 | 70000 | 81800 | ||||||||||

| M14 | 2. 00 00 | 115 | 25900 | 35600 | 32200 | 43700 | 50600 | 66700 d) | 74800 | 95500 | 112000 | ||||||||||||||||

| M16 | 2.00 | 157 | 35300 | 48700 | 44000 | 59700 | 69100 | d) | 102000 | 130000 | 152000 | ||||||||||||||||

| M18 | 2.50 | 192 | 43200 | 59500 | 53800 | 73000 | 84500 | 115000 | 159000 | 186000 | |||||||||||||||||

| M20 | 2.50 | 245 | 555100 | 245 | 55100 | 245 | 55100 | 245 | 55100 | 245 | 55100 | 245 | 55100 | 245 | 76000 | 68600 | 93100 | 108000 | 147000 | 203000 | 238000 | ||||||

| M22 | 2. 50 50 | 303 | 68200 | 93900 | 84800 | 115000 | 133000 | 182000 | 252000 | 294000 | |||||||||||||||||

| M24 | 3,00 | 353 | 79400 | 109000 | 79400 | 109000 | 98800 | 134000 | 155000 | 212000 | 2 | 342000 | |||||||||||||||

| M27 | 3.00 | 459 | 103000 | 142000 | 128000 | 174000 | 202000 | 275000 | 381000 | 445000 | |||||||||||||||||

| M30 | 3,50 | 561 | 126000 | 174000 | 15700000076 | 213000 | 247000 | 337000 | 466000 | 544000 | |||||||||||||||||

| M33 | 3.50 | 694 | 156000 | 215000 | 194000 | 264000 | 305000 | 416000 | 570000 | 673000 | |||||||||||||||||

| M36 | 4. 00 00 | 817 | 184000 | 253000 | 229000 | 310000 00 | 229000 | 3100009 | 359000 | 4 | 678000 | 7 | |||||||||||||||

| M39 | 4.00 | 976 | 220000 | 303000 | 273000 | 371000 | 429000 | 586000 | 810000 | 947000 | |||||||||||||||||

d) Для структурных болтов: 50700 Н (M12), 68800 Н (M14) и 94500 Н (M16)

- 1 мм = 0,039 дюйма

- 1 mm 2 = 0.00155 in 2

- 1 N = 0.1020 kg f = 0.2248 lb f

- Metric Nuts — Proof Loads

Metric Bolts — Мелкая резьба

Минимальная предельная нагрузка на растяжение

Для просмотра полной таблицы с другими классами свойств — поверните экран!

| Резьба d (мм) | Pitch P (mm) | Nominal Stress Area A s,nom (mm 2 ) | Property Class | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

4. 6 6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||||||||||||

| Minimum Ultimate Tensile Load — F m,min (N) | |||||||||||||||||||||

| M8 | 1.00 | 39.2 | 15700 | 16500 | 19600 | 20400 | 23500 | 31360 | 35300 | 40800 | 47800 | ||||||||||

| M 10 | 1.25 | 61.2 | 24500 | 25700 | 30600 | 31800 | 36700 | 49000 | 55100 | 63600 | 74700 | ||||||||||

| M10.0076 | 1.00 | 64.5 | 25800 | 27100 | 32300 | 33500 | 38700 | 51600 | 58100 | 67100 | 78700 | ||||||||||

| M12 | 1. 50 50 | 88.1 | 35200 | 37000 | 44100 | 45800 | 52900 | 70500 | 79300 | 107000 | |||||||||||

| M12 | 107000 | ||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 | |||||||||||||||||||||

| M12 000076 | 1.25 | 92.1 | 36800 | 38700 | 46100 | 47900 | 55300 | 73700 | 82900 | 95800 | 112000 | ||||||||||

| M14 | 1.50 | 125 | 50000 | 52500 | 62500 | 65000 | 75000 | 100000 | 112000 | 130000 | 152000 | ||||||||||

| M16 | |||||||||||||||||||||

| M16 | 0076 | 1.50 | 167 | 66800 | 70100 | 83500 | 86800 | 100000 | 134000 | 150000 | 174000 | 204000 | |||||||||

| M18 | 1. 50 50 | 216 | 86400 | 108000 | 112000 | 130000 | 179000 | 225000 | 264000 | ||||||||||||

| M20 | |||||||||||||||||||||

| M20 | 272 | 109000 | 114000 | 136000 | 141000 | 163000 | 226000 | 283000 | 332000 | ||||||||||||

| M22 | 1.50 | 333 | 133000 | 140000 | 166000 М20076 | 384 | 154000 | 161000 | 1 | 200000 | 230000 | 319000 | 399000 | 469000 | |||||||

| M27 | 2.00 | 496 | 198000 | 208000 | 248000 | 258000 | 298000 | 412000 | 516000 | 605000 | |||||||||||

| M30 | 2,00 | 621 | M30 | 2,00 | 621 921 | 0076 | 248000 | 261000 | 310000 | 323000 | 373000 | 515000 | 646000 | 758000 | |||||||

| M33 | 2. 00 00 | 761 | 304000 | 320000 | 380000 | 396000 | 457000 | 632000 | 7 | 0 | |||||||||||

| M36 | 3.00 | 865 | 346000 | 346000 | 346000 | 346000 | 346000 | 346000 | 363000 | 432000 | 450000 | 519000 | 718000 | 0 | 1055000 | ||||||

| M39 | 3.00 | 1030 | 412000 | 433000 | 515000 | 536000 | 618000 | 855000 | 1070000 | 1260000 | |||||||||||

Пробная нагрузка

Для полной таблицы с большим количеством классов свойств — повернуть экран!

| Поток D (MM) | PITE P (MM) | Область номинального напряжения A S, NOM 9 | . | Класс недвижимости | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 4,6 | 4,8 | 5,6 | 5,8 | 6,8 | 8,8 | 9,8 | 10,9 | 12,9 | 100020 | .0030 p (N) | |||||||||||||

| M8 | 1.00 | 39.2 | 8820 | 12200 | 11000 | 14900 | 17200 | 22700 | 25500 | 32500 | 38000 | ||||||||||||

| M 10 | 1.25 | 61.2 | 13800 | 19000 | 17100 | 23300 | 26900 | 33500 | 39800 | 50800 | 59400 | ||||||||||||

| M10 | 1.00 | 64.5 | 14500 | 20000 | 18100 | 24500 | 28400 | 37400 | 41900 | 53500 | 62700 | ||||||||||||

| M12 | 1,50 | 88. 1 1 | 19800 | 27300 | 24700 | 33500 | 38800 | 51100 | 57300 | 51100 | 57300 | 51100 | 57300 | 51100 | 57300 | 51100 | 57300 | 51100 | 57300 | 51100 | 57300 | 73100 | 85500 |

| M12 | 1.25 | 92.1 | 20700 | 28600 | 25800 | 35000 | 40500 | 53400 | 59900 | 76300 | 89300 | ||||||||||||

| M14 | 1,50 | 125 | 28100 | 38800 | 35000 | 47500 | 55000 | 72500 | 81200 | 72500 | 81200 | 72500 | 81200 | 72500 | 81200 | 72500 | 81200 | 0075 104000 | 121000 | ||||

| M16 | 1. 50 50 | 167 | 27600 | 51800 | 46800 | 63500 | 73500 | 96900 | 109000 | 139000 | 162000 | ||||||||||||

| M18 | 1.50 | 216 | 48600 | 67000 | 60500 | 82100 | 95000 | 130000 | 179000 | 130000 | 179000 | 0076 | 210000 | ||||||||||

| M20 | 1.50 | 272 | 61200 | 84300 | 76200 | 103000 | 120000 | 163000 | 226000 | 264000 | |||||||||||||

| M22 | 1.50 | 333 | 74900 | 103000 | 93200 | 126000 | 146000 | 200000 | 276000 | 323000 | 276000 | 323000 | 0076 | ||||||||||

| M24 | 2.00 | 384 | 86400 | 119000 | 108000 | 146000 | 169000 | 230000 | 319000 | 372000 | |||||||||||||

| M27 | 2. 00 00 | 496 | 112000 | 154000 | 139000 | 188000 | 218000 | 298000 | 412000 | 481000 | 481000 | ||||||||||||

| M30 | 2.00 | 621 | 140000 | 1 | 171000 | 236000 | 273000 | 373000 | 515000 | 602000 | |||||||||||||

| M33 | 2.00 | 761 | 171000 | 236000 | 213000 | 289000 | 335000 | 457000 | 632000 | 738000 | |||||||||||||

| M36 | |||||||||||||||||||||||

| M36 | |||||||||||||||||||||||

| M36 076 | 3.00 | 865 | 195000 | 268000 | 242000 | 329000 | 381000 | 519000 | 718000 | 838000 | |||||||||||||

| M39 | 3.00 | 1030 | 232000 | 319000 | 288000 | 3 | 453000 | 618000 | 855000 | 999000 | |||||||||||||

Ultimate Tendile и PREARTS FOR для Metric Bolts По сложности. 0018 ISO 898-1 «Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки с заданными классами прочности. Резьба с крупным и мелким шагом» .

0018 ISO 898-1 «Механические свойства крепежных изделий из углеродистой и легированной стали. Часть 1. Болты, винты и шпильки с заданными классами прочности. Резьба с крупным и мелким шагом» .

- Метрические гайки – предельные нагрузки

Метрические гайки и болты |

Ответы на наиболее часто задаваемые вопросы

- Резьба со стандартным и мелким шагом

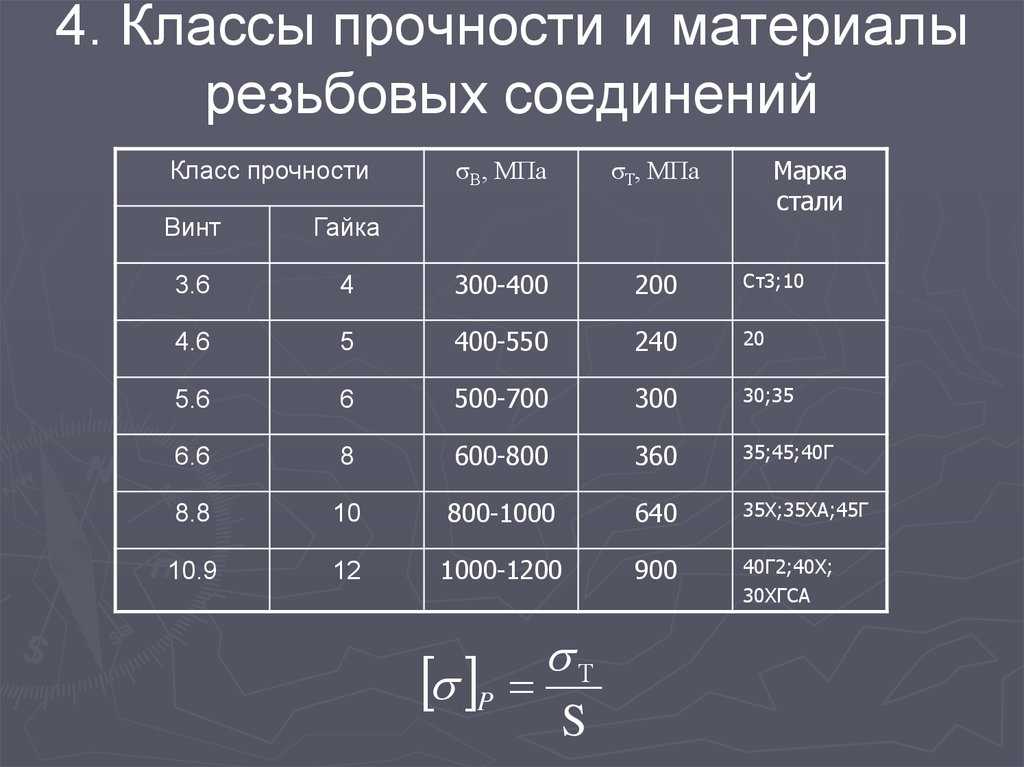

- Как определить классы прочности гаек и болтов

- Сравнение классов прочности гаек и болтов

- Максимальный момент затяжки

- Почему указанный крутящий момент иногда ниже максимального

- в сравнении с размером резьбы болта/гайки

- в зависимости от размера резьбы болта/гайки

- Правильный размер сверла для нарезания метрической резьбы в отверстиях

Размеры гаечного ключа

Размер шестигранного ключа

Введение: метрические гайки и болты

Это краткое руководство предназначено для того, чтобы дать очень общее представление о метрических гайках и болтах ISO. Оно предназначено для тех, кто занимается техническим обслуживанием установок и машин, и содержит достаточно информации, чтобы обеспечить определение и использование правильных запасных частей.

Оно предназначено для тех, кто занимается техническим обслуживанием установок и машин, и содержит достаточно информации, чтобы обеспечить определение и использование правильных запасных частей.

Немногие детали так важны при сборке современного оборудования, как гайки и болты, которые скрепляют все это вместе, и на первый взгляд кажется, что все метрические болты в основном одинаковы.

На самом деле, конечно, нет ничего более далекого от истины. Существует не менее 5 различных типов резьбы для различных применений и 10 различных стандартных классов прочности, определенных для каждого размера болта. Существует девятнадцать стандартных размеров, известных как «предпочтительные», и десять менее часто используемых (так называемых «непредпочтительных») размеров.

Почти такая же сложная ситуация с метрическими гайками, которые бывают самых разных типов (полные, тонкие, найлок, зубчатые…..) и 5 классов прочности, а также в том же диапазоне размеров.

Разница в прочности между разными сортами весьма существенна: высший стандартный сорт способен выдерживать более чем в три раза большую нагрузку, чем низший сорт.

Если вы отвечаете за ремонт и техническое обслуживание оборудования, особенно если это оборудование задействовано в подъемных операциях или других критически важных для безопасности приложениях, вы должны знать о важности правильной установки нужных деталей. Это краткое руководство предназначено для того, чтобы предоставить вам информацию, необходимую для правильного определения и использования метрических гаек и болтов, наиболее часто встречающихся в установках и машинах.

Отказ от ответственности

Были предприняты все усилия, чтобы

информация, содержащаяся в этом документе, была верной, но не может быть

гарантии и не несет ответственности за ошибки или упущения

Мы всегда благодарны за любые комментарии или критические замечания к нашим техническим публикациям

и будем рады дать совет по всем аспектам технического обслуживания установок и оборудования.

Если у вас есть какие-либо отзывы об этом документе, пожалуйста, свяжитесь с нами:

Thomson Engineering Design Ltd, Units 2a & 3 Crabtree Road, Cinderford,

Gloucestershire GL14 2YN

Tel: 01594 82 66 11 or Email: technical@thomsondesignuk. com

com

Standard and Fine Pitch Threads

Хотя в стандарте ISO определены различные специальные резьбы, только две из них широко используются в большинстве машин, остальные в основном используются в специальном оборудовании, таком как прецизионные инструменты, оптические инструменты и т. д.

Две резьбы, наиболее часто встречающиеся в установках и машинах, обычно имеют номер

, известный как «стандартный» и «мелкий» шаг.

Шаг резьбы — это расстояние между двумя соседними витками резьбы, которое измеряется в миллиметрах

.

Наиболее распространенные комбинации диаметра и шага резьбы, используемые в машинах и установках, перечислены в таблице ниже:

| Размер | Шаг (стандартный) | Шаг (тонкий) |

|---|---|---|

| М5 | 0,8 | 0,5 |

| М6 | 1,0 | 0,75 |

| М8 | 1,25 | 1,0 |

| М10 | 1,5 | 1,0 или 1,25 |

| M12 | 1,75 | 1,5 |

| М16 | 2,0 | 1,5 |

| М20 | 2,5 | 1,5 |

| M24 | 3,0 | 2,0 |

| М30 | 3,5 | 2,0 |

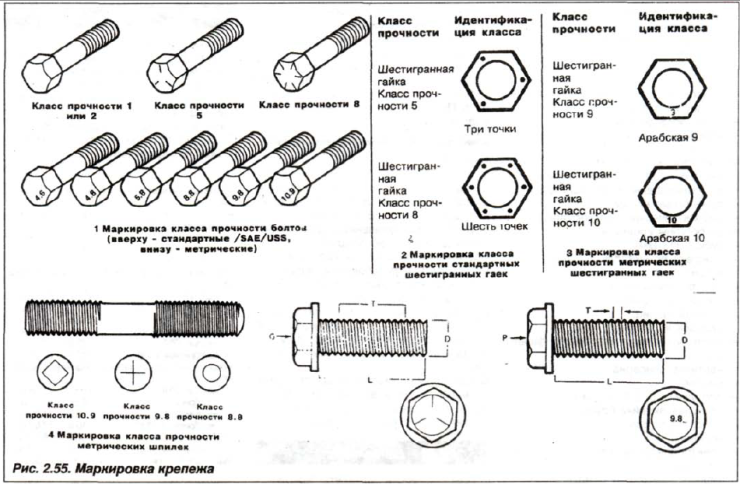

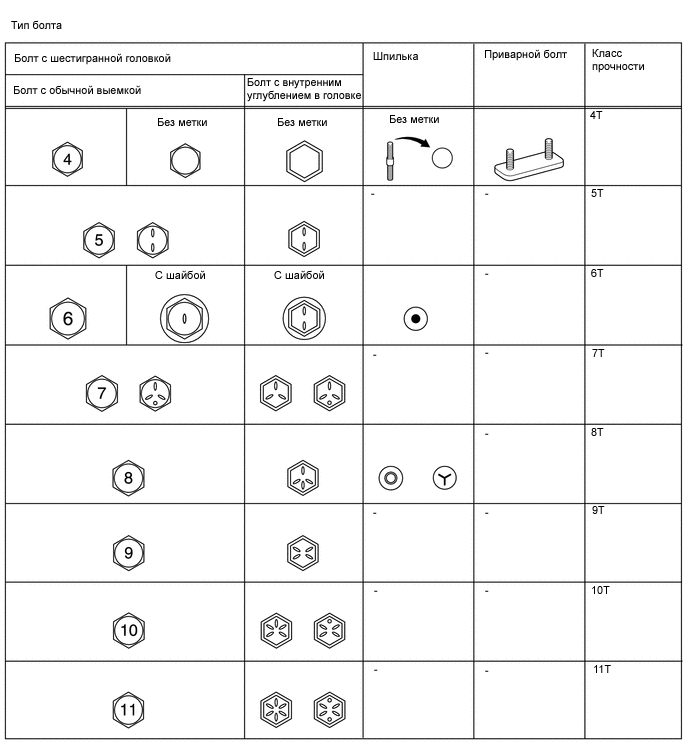

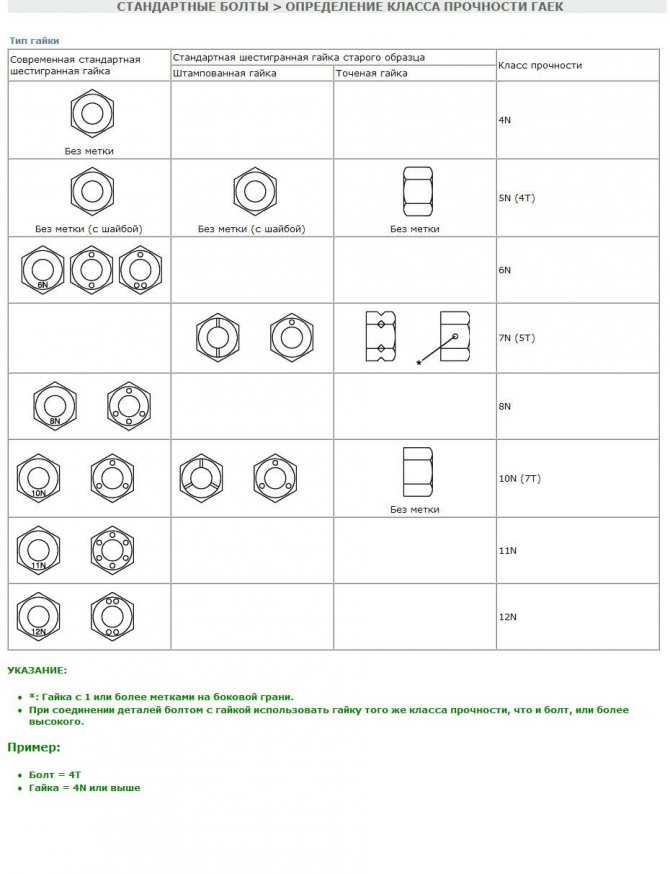

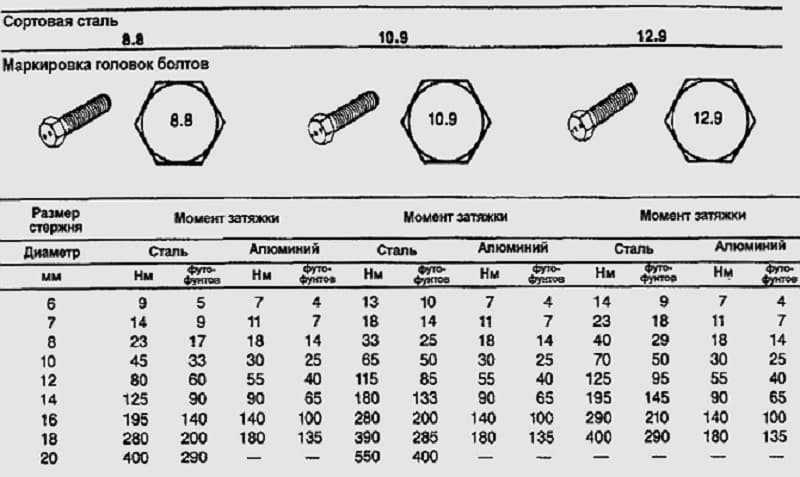

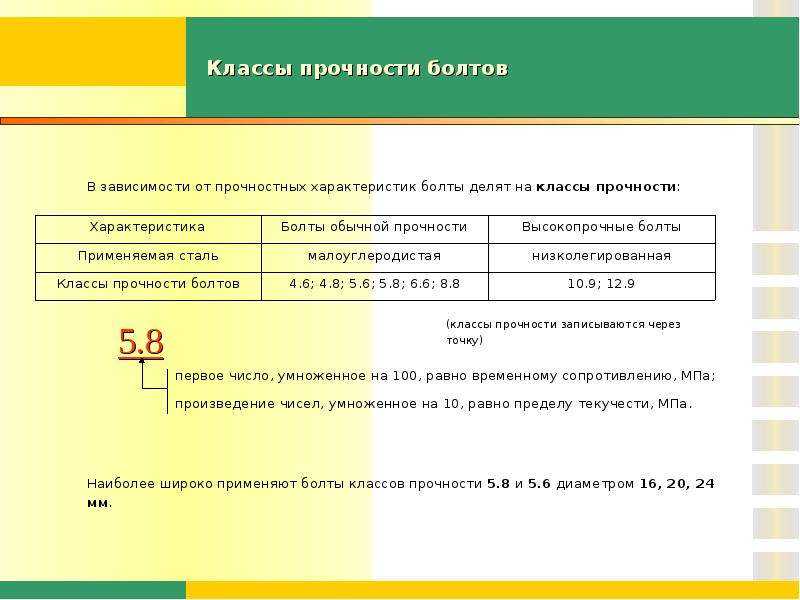

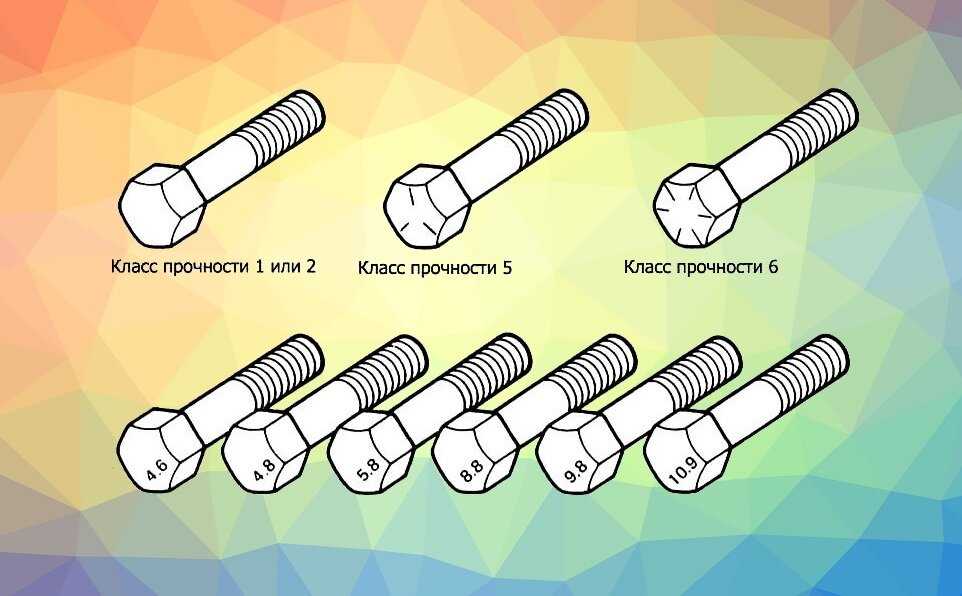

Как определить класс прочности гаек и болтов

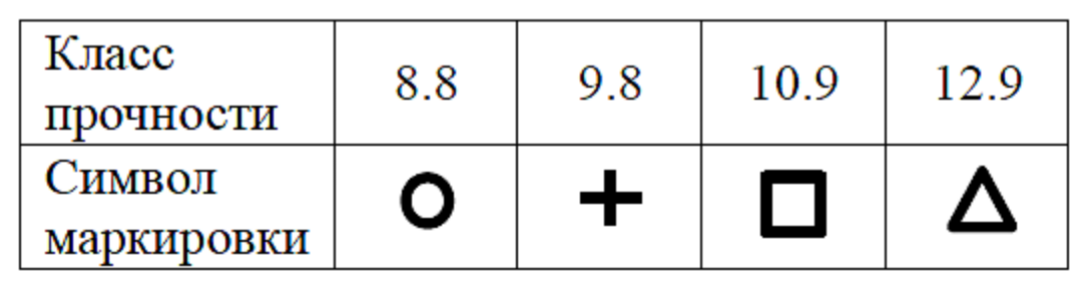

За исключением самых низких классов, все метрические гайки и болты имеют идентификационную маркировку, указывающую на их прочность.

На головке каждого болта две цифры, разделенные десятичной точкой, полный список включает десять классов от 3,6 до 14,9но в машинах и машинах обычно встречаются только марки 8.8, 9.8, 10.9 и 12.9. Головка болта также должна иметь код (обычно две или три буквы), указывающий производителя.

Обычно маркировка находится на верхней части головки болта, но иногда и сбоку.

Первая цифра обозначает прочность стали болта на разрыв. В округленном выражении это составляет десятки кг на квадратный миллиметр поперечного сечения болта в секунду.

Например, болт класса прочности 12.9 не сломается, пока на каждый квадратный миллиметр поперечного сечения болта не будет приходиться нагрузка не менее 120 кг. Точно так же болт класса 8.8 не сломается, пока не выдержит нагрузку 80 кг на квадратный миллиметр.

Если болт постепенно нагружается, он вытягивается очень слабо, как пружина, и возвращается к своей первоначальной длине, если нагрузка ослабевает. Однако существует предельная нагрузка, при которой болт больше не пружинит полностью, а вместо этого остается постоянно растянутым, это известно как предел текучести. Второе число на головке болта указывает, какое усилие на разрыв может выдержать болт, прежде чем он начнет растягиваться.

Второе число на головке болта указывает, какое усилие на разрыв может выдержать болт, прежде чем он начнет растягиваться.

Например, болт класса 12,9 начнет растягиваться, когда нагрузка на болт составит 90% от разрывной нагрузки. Точно так же болт класса 9.8 начнет растягиваться при 80% разрывной нагрузки.

Маркировку класса прочности труднее увидеть на метрических гайках, иногда она указывается в виде числа, иногда в виде узора из точек и в виде линии, где положение линии указывает класс прочности, как стрелки часов.

Если класс указан в виде числа, его можно отштамповать на верхней части гайки или на одной из плоских сторон.

Метки циферблата показаны на иллюстрации (справа). Поставьте точку в двенадцати позициях O-Clock, и линия покажет оценку.

Маркировка класса «циферблат»

Правило состоит в том, что класс гайки всегда должен быть таким же, как класс болта, или на один класс выше, поэтому: болт класса 8. 8 должен быть оснащен классом 8 или классом 9 орех. Болт класса 12.9 должен быть снабжен гайкой класса 12 или 14.

8 должен быть оснащен классом 8 или классом 9 орех. Болт класса 12.9 должен быть снабжен гайкой класса 12 или 14.

Сравнение различных классов прочности

Как мы уже говорили на стр. 4, если болт постепенно нагружен, наступает момент, когда он начинает поддаваться (постоянно растягиваться), а если нагрузка продолжает увеличиваться, момент, когда он фактически ломается. При принятии решения о том, какую нагрузку можно безопасно выдержать, стандарты определяют «пробную нагрузку» — обычно 90% нагрузки, необходимой для растяжения болта.

Пробные нагрузки обычно приводятся в ньютонах в таблицах производителей, но здесь мы преобразовали их в кг силы. Пробная нагрузка обычно считается абсолютной максимальной нагрузкой, которую должен выдерживать болт.

На практике производители конструируют свое оборудование так, чтобы болты выдерживали намного меньшую нагрузку, чем испытательная, чтобы обеспечить хороший коэффициент безопасности конструкции.

Пробные нагрузки для болтов со стандартным шагом

| Размер | Класс 8.8 | Класс 9.8 | Класс 10.9 | Класс 12.9 |

|---|---|---|---|---|

| М5 | 820 кг | 923 кг | 1180 кг | 1380 кг |

| М6 | 1160 кг | 1310 кг | 1670 кг | 1950 кг |

| М8 | 2120 кг | 2380 кг | 3040 кг | 3 550 кг |

| М10 | 3370 кг | 3770 кг | 4810 кг | 5630 кг |

| M12 | 4890 кг | 5480 кг | 7000 кг | 8 180 кг |

| М16 | 9 100 кг | 10 200 кг | 13 000 кг | 15 200 кг |

| М20 | 14 700 кг | Н/Д | 20 300 кг | 23 800 кг |

| M24 | 21 200 кг | Н/Д | 29 300 кг | 34 200 кг |

| М30 | 33 700 кг | Н/Д | 46 600 кг | 54 400 кг |

Болты с мелким шагом обычно на 10 % прочнее болтов с крупным шагом, потому что

для изготовления резьбы отрезается меньше металла.

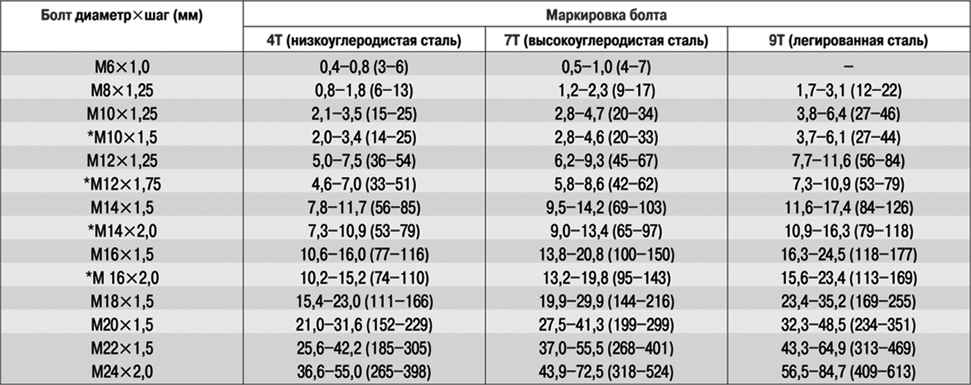

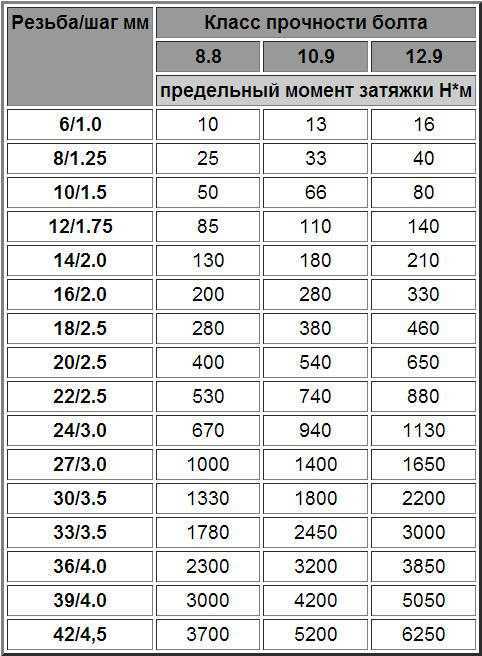

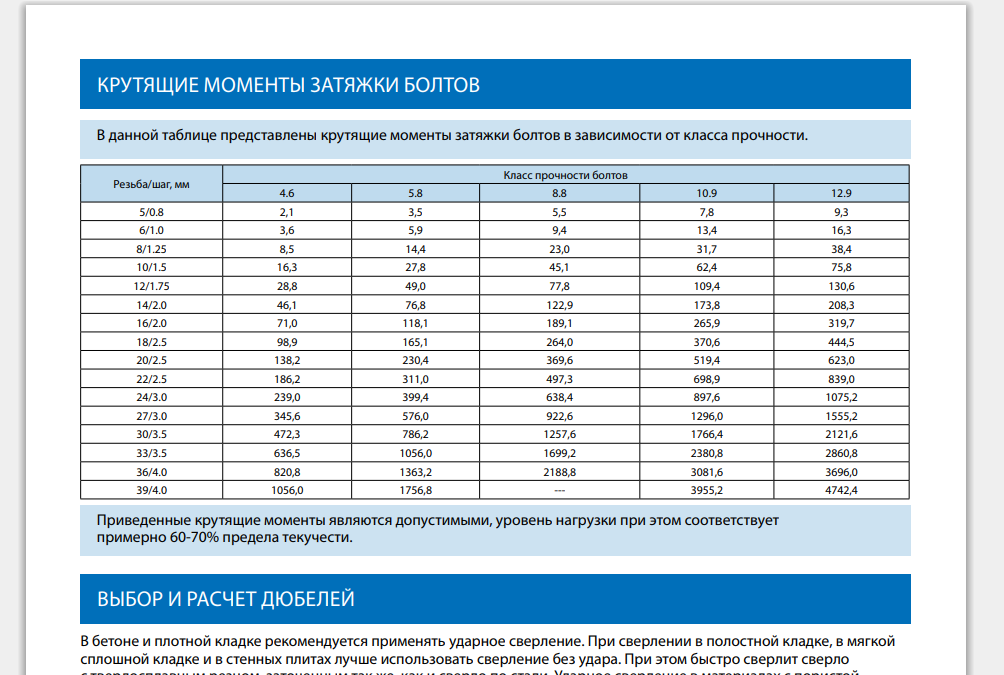

Максимальные моменты затяжки

Максимальные рекомендуемые моменты затяжки, указанные в таблице ниже, предполагают, что резьба слегка смазана маслом. Затягивание болта до указанного крутящего момента должно установить натяжение болта примерно на 85 % от испытательной нагрузки, указанной в таблице на стр. 5, что соответствует 62 % от разрушающей нагрузки.

Это максимальные моменты затяжки, рекомендованные в стандартах для болтов различных размеров и марок.

ИСПОЛЬЗУЙТЕ ТОЛЬКО НАСТРОЙКИ КРУТЯЩЕГО МОМЕНТА, ПРИВЕДЕННЫЕ В ТАБЛИЦЕ НИЖЕ, ЕСЛИ ПРОИЗВОДИТЕЛЬ МАШИНЫ НЕ УКАЗАЛ КРУТЯЩИЙ МОМЕНТ.

Для болтов и гаек со стандартным шагом

| Размер | Класс 8.8 | Класс 9.8 | Класс 10.9 | Класс 12.9 |

|---|---|---|---|---|

| М5 | 7,0 Н·м | 7,8 Н·м | 10,0 Н·м | 11,7 Н·м |

| М6 | 11,8 Н·м | 13,3 Н·м | 17,0 Н·м | 19,9 Н·м |

| М8 | 28,8 Н·м | 32,3 Н·м | 41,3 Н·м | 48,3 Н·м |

| М10 | 57,3 Н·м | 64,1 Н·м | 81,8 Н·м | 95,7 Н·м |

| M12 | 99,8 Н·м | 111,8 Н·м | 142,8 Н·м | 166,9 Н·м |

| М16 | 247,5 Н·м | 277,4 Н·м | 353,6 Н·м | 413,4 Н·м |

| М20 | 499,8 Н·м | Н/Д | 690,2 Н·м | 809,2 Н·м |

| M24 | 865,0 Н·м | Н/Д | 1 195,4 Н·м | 1 395,3 Н·м |

| М30 | 1 718,7 Н·м | Н/Д | 2 376,6 Н·м | 2 774,4 Н·м |

Гайки и болты с мелким шагом обычно используются только в особых случаях и

документация производителя по техническому обслуживанию должна указывать требуемый крутящий момент

в каждом случае.

Мелкая резьба часто используется, когда болт ввинчивается в блок из мягкого металла,

например, в алюминиевую отливку, резьба в блоке может быть намного слабее, чем

болт, и почти всегда требуется меньший крутящий момент, чтобы избежать зачистки

потоки.

Почему производители иногда указывают более низкий крутящий момент

Многие факторы влияют на прочность резьбы в компонентах, включая способ изготовления резьбы, качество обработки поверхности и точность формы резьбы .

Прочность резьбового соединения – это прочность самой слабой части, поэтому, например, если высокопрочный болт ввинчивается в более мягкий и пластичный материал, такой как алюминиевый сплав или деталь из низкоуглеродистой стали, то он будет более мягкая часть, определяющая максимальный крутящий момент, который можно безопасно приложить к болту.

Чаще болт должен выдерживать не только растягивающую нагрузку из-за его герметичности, но и боковую или «срезающую» нагрузку. Типичный пример этого показан на рисунках, где две пластины скреплены болтами, а затем подвергнуты нагрузке, которая оказывает срезывающую нагрузку на болт.

Типичный пример этого показан на рисунках, где две пластины скреплены болтами, а затем подвергнуты нагрузке, которая оказывает срезывающую нагрузку на болт.

Трения между пластинами, вызванного затяжкой болта, может быть достаточно, чтобы остановить фактическое движение пластин, если приложенная нагрузка довольно мала, но обычно, если не установлены штифты для восприятия сдвигающих нагрузок, болты в конечном итоге воспринимают сдвиг стресс, так и напряжение. Сложение этих двух напряжений вместе создает общее напряжение, которое больше, чем напряжение сдвига или напряжение растяжения, поэтому предварительный крутящий момент болта может быть меньше максимального, указанного на стр. 6, чтобы он мог справиться с дополнительным напряжением из-за сдвига. .

Расчеты для этого сценария могут быть довольно сложными, но для справки: уменьшение момента затяжки болта на 10 % позволяет выдерживать до 35 % номинальной нагрузки болта в направлении сдвига без перегрузки болта.

Инженеры-конструкторы должны учитывать все эти факторы и могут принять решение о применении более низкого крутящего момента. Это обычно имеет место в подъемных устройствах, где требуются высокие коэффициенты безопасности.

Это обычно имеет место в подъемных устройствах, где требуются высокие коэффициенты безопасности.

Всегда обращайтесь к документации по техническому обслуживанию производителей машин, чтобы узнать указанный момент затяжки болтов и гаек, используемых в подъемных устройствах и несущих нагрузках.

Размеры гаечного ключа и шестигранного ключа

Подходящие размеры гаечного ключа и шестигранного ключа приведены в таблице ниже для стандартного диапазона размеров болтов и гаек , используемых в установках и машинах.

Чтобы свести к минимуму риск соскальзывания гаечного ключа и повреждения углов крепежа, рекомендуется по возможности использовать накидные гаечные ключи (или накидной конец комбинированного ключа).

| Размер | Гаечный ключ на | Шестигранный ключ |

|---|---|---|

| М5 | 8 мм | 4 мм |

| М6 | 10 мм | 5 мм |

| М8 | 13 мм | 6 мм |

| М10 | 17 мм | 8 мм |

| M12 | 19 мм | 10 мм |

| М16 | 24 мм | 14 мм |

| М20 | 30 мм | 17 мм |

| M24 | 36 мм | 19 мм |

| М30 | 46 мм |

Размеры сверла для нарезки резьбы и отверстия с зазором

Метрические болты изготавливаются частично меньше их заявленного размера, например, болт M16 обычно имеет диаметр стержня 15,97 мм. Это означает, что 16-миллиметровый болт пройдет через 16-миллиметровое отверстие, но, чтобы учесть несоосность между деталями, обычно просверливают отверстия для болтов немного большего размера. Они известны как зазоры.

Это означает, что 16-миллиметровый болт пройдет через 16-миллиметровое отверстие, но, чтобы учесть несоосность между деталями, обычно просверливают отверстия для болтов немного большего размера. Они известны как зазоры.

Типовые размеры отверстий с зазором указаны в таблице ниже вместе с правильными размерами резьбовых отверстий для каждого размера стандартной и мелкой резьбы.

Размер сверла для нарезания резьбы с метрической резьбой легко рассчитать, поскольку это диаметр болта минус шаг резьбы, например, болт M16 со стандартным шагом имеет шаг 2,0 мм, поэтому размер сверла для нарезания резьбы составляет 16 – 2 = 14 мм. .

В таблице ниже приведены размеры сверл для резьбы, соответствующие шагу резьбы, указанному в таблице на стр. 3.

| Размер | Зазорное отверстие | Шаг резьбы (стандартный) | Сверло для нарезания резьбы (стандартный шаг) | Шаг резьбы (мелкий) | Сверло для нарезания резьбы (мелкий шаг) |

|---|---|---|---|---|---|

| М5 | 5,5 | 0,8 | 4,2 мм | 0,5 | 4,5 мм |

| М6 | 6,5 | 1,0 | 5,0 мм | 0,75 | 5,25 мм |

| М8 | 9 | 1,25 | 6,75 мм | 1,0 | 7 мм |

| М10 | 11 | 1,5 | 8,5 мм | 1,0 или 1,25 | 9,0 или 8,75 мм |

| M12 | 14 | 1,75 | 10,25 мм | 1,5 | 10,5 мм |

| М16 | 18 | 2,0 | 14 мм | 1,5 | 16,5 мм |

| М20 | 22 | 2,5 | 17,5 мм | 1,5 | 20,5 мм |

| M24 | 26 | 3,0 | 21 мм | 2,0 | 22 мм |

| М30 | 32 | 3,5 | 26,5 мм | 2,0 | 28 мм |

При нарезании резьбы в отверстии, особенно M10 и меньше, не забывайте постоянно вынимать метчик из отверстия и сдувать стружку, чтобы предотвратить заедание и поломку метчика.

Преобразование крутящего момента в растягивающую нагрузку в болтовом креплении

Когда болт затягивается в резьбу или гайка и болт затягиваются для сжатия двух деталей, крутящий момент, приложенный к узлу, создает растягивающую нагрузку в хвостовике болт.

Фактическое усилие в болте зависит от множества факторов, включая форму резьбы, шаг резьбы, чистоту поверхности резьбы, а также количество и тип смазки на резьбе.

К счастью, в большинстве обычных случаев при использовании метрических болтов со стандартным «крупным» шагом резьбы и с резьбой, слегка смазанной, усилие в болте можно легко рассчитать как:

Сила = 5 x Крутящий момент / Диаметр

Где сила в ньютонах, крутящий момент в ньютон-метрах и диаметр в метрах — следите за этим, иначе ваши результаты будут в 1000 раз неправильными.

В качестве рабочего примера для болта M16, затянутого до 247,5 Нм, усилие составляет:

Усилие = 5 x 247,5 Нм/0,016 м = 77344 Н или 77,3 кН

Обратите внимание, что диаметр болта 16 мм преобразуется в 0,016 м при расчете .

Чтобы преобразовать силу в Ньютонах в килограммы, мы делим на 9.81 (или на 10, если мы торопимся), чтобы дать нагрузку на болт 7884 кгс.

Если резьба сухая, повышенное трение в резьбе приведет к уменьшению усилия

.

Распространенные типы отказов болтовых соединений

Болтовые соединения могут выйти из строя тремя основными способами: срезанием болта, разрушением болта при растяжении и разрушением резьбы.

Разрушение болтов при растяжении, когда болт просто ломается, вызвано перегрузкой соединения или чрезмерной затяжкой болтов при установке. Болт чаще всего выходит из строя там, где резьба встречается с хвостовиком.

Разрушение при сдвиге, когда болт «отрезается ножницами», опять же, чаще всего происходит из-за перегрузки соединения, но это может быть и потому, что болты были перетянуты, используя всю силу болтов, чтобы выдержать напряжение в болте, и не осталось ни одной сдвигающая нагрузка. Разрушения как при растяжении, так и при сдвиге обычно возникают в начале срока службы сборки или ближе к концу срока службы.

8 :предел прочности на разрыв = 500 Н/мм2, предел текучести = 5*8*10=400 Н/мм2)

8 :предел прочности на разрыв = 500 Н/мм2, предел текучести = 5*8*10=400 Н/мм2) 6

6 0

0 75

75 5

5 0

0 5

5 Предельные моменты затяжки для болтов (гаек). Затяните сильнее — сами испортите болт и/или гайку.

Предельные моменты затяжки для болтов (гаек). Затяните сильнее — сами испортите болт и/или гайку.

0

0 75

75 5

5 0

0 5

5 ru:

ru: