Профиль горячекатаный: Спецпрофиль горячекатаный

Сделать заказ | Задать вопрос | Карта сайта | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

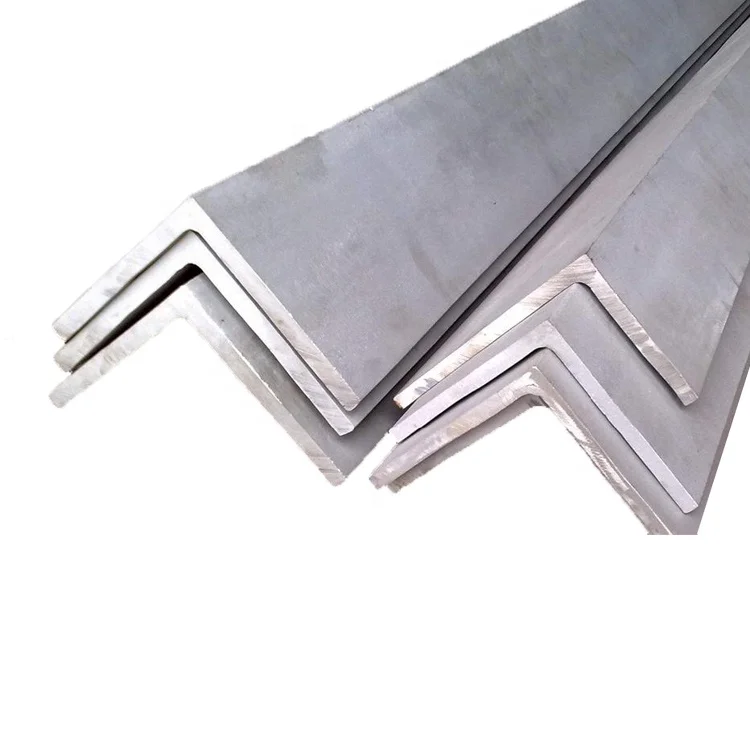

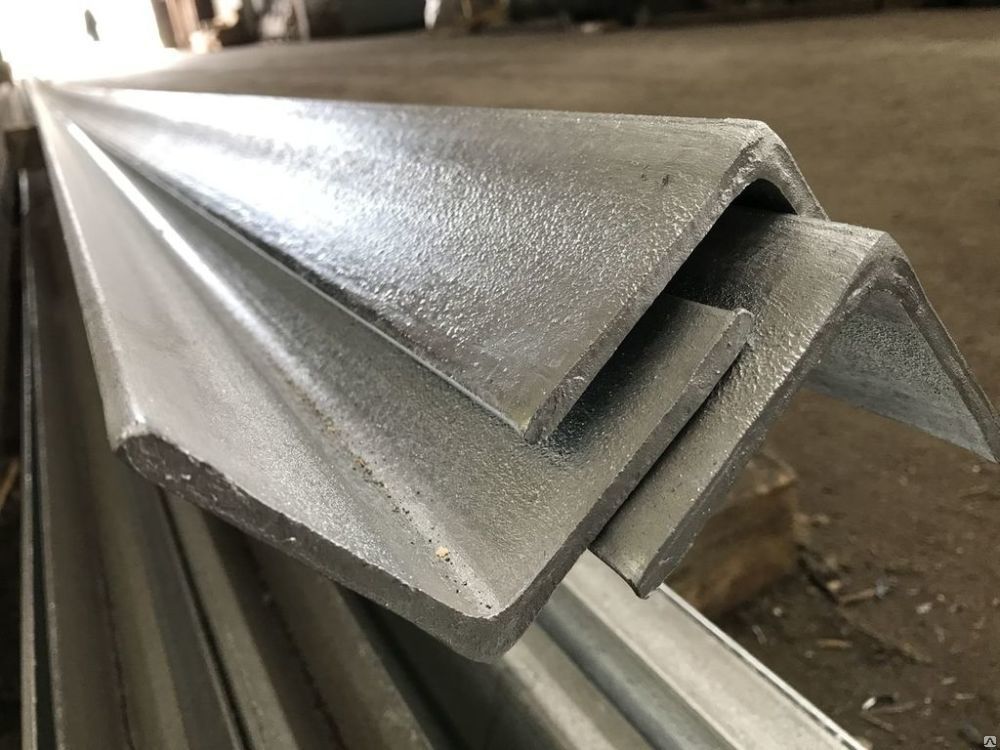

Уголки стальные горячекатаные равнополочные относят к группе фасонный прокат и изготавливают по ГОСТ 8509-93.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размер | Параметры | Марка | Вес метра, кг | Метров в тонне |

| Уголок горячекатаный 20х20х3 | 6 | Ст3 | 0,89 | 1123 |

| Уголок горячекатаный 25х25х3 | 6 | Ст3 | 1,12 | 893 |

| Уголок горячекатаный 25х25х4 | 6 | Ст3 | 1,46 | 685 |

| Уголок горячекатаный 32х32х3 | 6 | Ст3 | 1,46 | 685 |

| Уголок горячекатаный 32х32х4 | 6 | Ст3 | 1,91 | 524 |

| Уголок горячекатаный 35х35х3 | 6 | Ст3 | 1,60 | 625 |

| Уголок горячекатаный 35х35х4 | 6 | Ст3 | 2,10 | 476 |

| Уголок горячекатаный 40х40х3 | 6 | Ст3 | 1,85 | 540 |

| Уголок горячекатаный 40х40х4 | 6 | Ст3 / 09Г2С | 2,42 | 413 |

| Уголок горячекатаный 45х45х4 | 6 | Ст3 | 2,73 | 366 |

| Уголок горячекатаный 45х45х5 | 6; 11,7 | Ст3 / 09Г2С | 3,37 | 297 |

| Уголок горячекатаный 50х50х4 | 6 | Ст3 | 3,05 | 328 |

| Уголок горячекатаный 50х50х5 | 6; 11,7 | Ст3 / 09Г2С | 3,77 | 265 |

| Уголок горячекатаный 63х63х5 | 6; 11,7 | Ст3 / 09Г2С | 4,81 | 208 |

| Уголок горячекатаный 63х63х6 | 11,7 | Ст3 / 09Г2С | 5,72 | 175 |

| Уголок горячекатаный 75х75х5 | 6; 11,7 | Ст3 / 09Г2С | 5,80 | 173 |

| Уголок горячекатаный 75х75х6 | 11,7 | Ст3 / 09Г2С | 6,89 | 145 |

| Уголок горячекатаный 75х75х8 | 12 | Ст3 / 09Г2С | 9,02 | 111 |

| Уголок горячекатаный 80х80х6 | 12 | Ст3 / 09Г2С | 7,36 | 136 |

| Уголок горячекатаный 80х80х7 | 12 | Ст3 / 09Г2С | 8,51 | 118 |

| Уголок горячекатаный 80х80х8 | 12 | Ст3 / 09Г2С | 9,65 | 103 |

| Уголок горячекатаный 90х90х6 | 12 | Ст3 / 09Г2С | 8,33 | 120 |

| Уголок горячекатаный 90х90х7 | 12 | Ст3 / 09Г2С | 9,64 | 104 |

| Уголок горячекатаный 90х90х8 | 12 | Ст3 / 09Г2С | 10,93 | 91 |

| Уголок горячекатаный 90х90х9 | 12 | Ст3 / 09Г2С | 12,2 | 82 |

| Уголок горячекатаный 100х100х7 | 12 | Ст3 / 09Г2С | 10,79 | 92,7 |

| Уголок горячекатаный 100х100х8 | 12 | Ст3 / 09Г2С | 12,25 | 81,6 |

| Уголок горячекатаный 100х100х10 | 12 | Ст3 / 09Г2С | 15,10 | 66,2 |

| Уголок горячекатаный 110х110х7 | 12 | Ст3 / 09Г2С | 11,89 | 84 |

| Уголок горячекатаный 110х110х8 | 12 | Ст3 / 09Г2С | 13,5 | 74 |

| Уголок горячекатаный 125х125х8 | 12 | Ст3 / 09Г2С | 15,46 | 64,7 |

| Уголок горячекатаный 125х125х9 | 12 | Ст3 / 09Г2С | 17,30 | 57,8 |

| Уголок горячекатаный 125х125х10 | 12 | Ст3 / 09Г2С | 19,10 | 52,4 |

| Уголок горячекатаный 125х125х12 | 12 | Ст3 / 09Г2С | 22,68 | 44,1 |

| Уголок горячекатаный 140х140х9 | 12 | Ст3 / 09Г2С | 19,41 | 51,5 |

| Уголок горячекатаный 140х140х10 | 12 | Ст3 / 09Г2С | 21,45 | 46,6 |

| Уголок горячекатаный 160х160х10 | 12 | Ст3 / 09Г2С | 24,67 | 40,5 |

| Уголок горячекатаный 160х160х12 | 12 | Ст3 / 09Г2С | 29,35 | 34,1 |

| Уголок горячекатаный 180х180х12 | 12 | Ст3 / 09Г2С | 33,12 | 30,2 |

| Уголок горячекатаный 200х200х12 | 12 | Ст3 / 09Г2С | 36,97 | 27,1 |

| Уголок горячекатаный 200х200х14 | 12 | Ст3 / 09Г2С | 42,8 | 23,3 |

| Уголок горячекатаный 200х200х16 | 12 | Ст3 / 09Г2С | 48,65 | 20,5 |

| Уголок горячекатаный 200х200х20 | 12 | Ст3 / 09Г2С | 60,08 | 16,64 |

| Уголок горячекатаный 250х250х20 | 12 | Ст3 / 09Г2С | 76,11 | 13,14 |

Технические характеристики и полезные сведения

В таблице приведены справочные величины веса погонного метра, рассчитанные по номинальным размерам, без учета допусков по толщине и ширине полки. Плотность стали принята 7,85г/см3. Отклонения фактического веса метра погонного от расчетных значений в соответствии с ГОСТ не должны превышать 3%, однако допуски по толщине, ширине и длине профиля в сумме допускают отклонения до 5%.

Плотность стали принята 7,85г/см3. Отклонения фактического веса метра погонного от расчетных значений в соответствии с ГОСТ не должны превышать 3%, однако допуски по толщине, ширине и длине профиля в сумме допускают отклонения до 5%.

По точности прокатки уголки изготавливают:

А — высокой точности

В — нормальной точности

Уголки, поступающие в продажу на склады, как правило, имеют нормальную точность, что означает следующие допуски по ширине полки:

До 45 — 1мм

До 90 — 1,5мм

До 150 — 2мм

До 250 — 3мм

И по толщине полки не более 0,3-0,5мм.

Радиусы скругления профиля, указанные в ГОСТ 8509-93, даны для построения калибра валкового инструмента и на профиле не проверяются.

Уголки поставляются мерной и немерной длины. Уголки мерной длины могут быть изготовлены длиной от 4 до 12 метров. В каждой партии мерной длины допускается наличии профилей немерной длины не более 5% от веса партии. Уголки немерной длины должны быть не короче 3 метров и не длиннее 12 метров. Иногда, по согласованию производителя и потребителя, производят уголки немерной ограниченной длины. В этом случае длина уголков не должна превышать согласованного максимального значения.

Иногда, по согласованию производителя и потребителя, производят уголки немерной ограниченной длины. В этом случае длина уголков не должна превышать согласованного максимального значения.

Предельные отклонения по длине для уголков мерной длины и кратной мерной длины не должны превышать 70мм (при длине свыше 6 метров).

Кривизна уголков не должна превышать 0,4% длины профиля, для высокой точности кривизна не должна превышать 0,2%.

Изготавливают стальные равнополочные уголки из углеродистых марок стали по ГОСТ 380-2005, как правило, Ст3сп/пс различных категорий, в зависимости от назначения, а так же низколегированных марок по ГОСТ 19281-89, главным образом 09Г2С, 17Г1С, 10ХСНД и 15ХСНД. Марки 10ХСНД и 15ХСНД являются атмосферно коррозионно-стойкими. Благодаря применению таких марок возможно значительное облегчения металлоконструкций при сохранении срока их службы.

Используют равнополочные уголки, так же как и неравнополочные, в производстве различных металлоконструкций: легких конструкций — металлические двери, металлическая мебель промышленного и бытового назначения, заборы, ограды, прочие малые архитектурные формы; средних и крупных конструкций — пункты остановки общественного транспорта, торговые павильоны, навесы и козырьки, торговые и офисные здания, построенные по технологии сварных металлоконструкций, мосты, эстакады.

Уголки отгружают партиями, размер каждой партии обычно не превышает 70 тонн. Каждая партия сопровождается сертификатом качества. Уголки мелких и средних размеров упаковывают в пачки (связки), которые обеспечивают удобство при погрузо-разгрузочных работах и транспортировке. По желанию заказчика и за дополнительную плату, уголки могут быть упакованы паз в паз, т.е. елочкой. Каждый пакет снабжается биркой, на которой производитель указывает наименование проката, размер, длину, марку стали, номер партии и/или плавки, количество профилей (опционально), вес в пачке.

Купить равнополочный уголок в нашей компании можно от 1 тонны, любыми количествами и различных марок стали. Поставки осуществляются по Москве, Московской области и в другие регионы России автомобильным транспортом, в жд вагонах или контейнерах.

Цены

В последнее время цены на уголки равнополочные меняются очень динамично, что сильно затрудняет публикацию актуальных цен, соответствующих настоящему моменту.

Просим Вас уточнять текущие цены и наличие интересующей продукции по

телефону + 7(495) 669-29-10 или направляйте Ваш заказ.

©s235group 2019

Разработка PavlinGrafic

Металлопрокат, стальные трубы.

Продажа со склада, транзитные поставки.

Металлообработка, изоляция, цинкование.

Доставка по Москве и Московской области.

| Сорт | Лист | Труба | Услуги |

| Арматура | Холоднокатаный | Водопроводная | Резка |

| Балка | Горячекатаный | Электросварная | Обработка |

| Круг | Рифленый | Бесшовная | Оцинкование |

| Полоса | Просечно-вытяжной | Профильная | Изоляция |

| Уголок | Оцинкованный | Тонкостенная | Доставка |

| Швеллер | Профнастил | Оцинкованная | |

Профиль горячекатаный для крепи горных выработок

Изобретение относится к горному делу и может быть использовано при креплении выработок шахтной металлической крепью со спецпрофилем. Задачей изобретения является повышение несущей способности крепи и технологичности ее изготовления. Профиль крепи включает днище и симметрично сопряженные с ним наклонные боковые стенки криволинейной формы с фланцами на концах. В верхних частях фланцев выполнены впадины с криволинейными опорными поверхностями, в нижних частях выполнены выступы с криволинейными опорными поверхностями и примыкающие к ним нижние грани. Поперечное сечение днища выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища с наклонными боковыми стенками. Нижние грани фланцев сопряжены с криволинейными опорными поверхностями выступов и расположены под острым углом к горизонтальной плоскости. Приведены геометрические параметры элементов профиля. 14 з.п. ф-лы, 3 ил.

Задачей изобретения является повышение несущей способности крепи и технологичности ее изготовления. Профиль крепи включает днище и симметрично сопряженные с ним наклонные боковые стенки криволинейной формы с фланцами на концах. В верхних частях фланцев выполнены впадины с криволинейными опорными поверхностями, в нижних частях выполнены выступы с криволинейными опорными поверхностями и примыкающие к ним нижние грани. Поперечное сечение днища выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища с наклонными боковыми стенками. Нижние грани фланцев сопряжены с криволинейными опорными поверхностями выступов и расположены под острым углом к горизонтальной плоскости. Приведены геометрические параметры элементов профиля. 14 з.п. ф-лы, 3 ил.

Изобретение относится к горному делу, в частности к фасонному специальному профилю, который может быть использован для изготовления шахтной металлической крепи горных выработок.

Специальный желобчатый металлический профиль чаще всего применяют для изготовления металлической многозвенной арочной, податливой крепи (в дальнейшем крепи), предназначенной для поддержания горных выработок с ожидаемым смещением пород кровли и, следовательно, осадкой арки крепи на 500-700 мм. Необходимая податливость упомянутой крепи обеспечивается узлами податливости, образованными путем соединения смежных звеньев крепи внахлестку и фиксации их в проектном положении с помощью замков. При этом замки затягивают усилием, при котором между соединенными внахлестку звеньями крени достигаются такие усилия трения, которые обеспечивают стабильность рабочего сопротивления крепи в пределах величины ее конструктивной податливости. Основными показателями профиля являются линейная масса (линейная плотность), несущая способность (прочность) и технологичность изготовления. Для достижения высоких значений упомянутых показателей решающими факторами являются оптимальные конфигурация и геометрические параметры поперечного сечения профиля. Несущая способность профиля характеризуется моментами инерции сечения Iх и Iу и моментами сопротивления сечения Wx и Wy (при изгибе) относительно горизонтальной и вертикальной нейтральных осей Х-Х и У-У. Обеспечение минимальной линейной массы и высокой несущей способности является основной задачей создания оптимальных конфигурации и геометрических параметров поперечного сечения при разработке новых профилей для крепи горных выработок.

Необходимая податливость упомянутой крепи обеспечивается узлами податливости, образованными путем соединения смежных звеньев крепи внахлестку и фиксации их в проектном положении с помощью замков. При этом замки затягивают усилием, при котором между соединенными внахлестку звеньями крени достигаются такие усилия трения, которые обеспечивают стабильность рабочего сопротивления крепи в пределах величины ее конструктивной податливости. Основными показателями профиля являются линейная масса (линейная плотность), несущая способность (прочность) и технологичность изготовления. Для достижения высоких значений упомянутых показателей решающими факторами являются оптимальные конфигурация и геометрические параметры поперечного сечения профиля. Несущая способность профиля характеризуется моментами инерции сечения Iх и Iу и моментами сопротивления сечения Wx и Wy (при изгибе) относительно горизонтальной и вертикальной нейтральных осей Х-Х и У-У. Обеспечение минимальной линейной массы и высокой несущей способности является основной задачей создания оптимальных конфигурации и геометрических параметров поперечного сечения при разработке новых профилей для крепи горных выработок.

Известен профиль горячекатаный для крепи горных выработок (патент Германии №19513402, кл. E 21 D 11/24, опубл. 20.03.1997), включающий днище, симметрично сопряженные с ним наклонные боковые стенки криволинейной формы, снабженные на концах фланцами, на которых в верхних частях выполнены впадины с криволинейными опорными поверхностями, а в нижних частях выполнены выступы с криволинейными с заявляемым профилем, он был выбран в качестве прототипа заявляемого изобретения.

Недостатками известного профиля горячекатаного для крепи горных выработок являются несовершенство его конфигурации и геометрических параметров (днища, выступов, впадин и нижних граней), нерациональное распределение металла по сечению профиля и недостаточная площадь контакта сопрягаемых опорных поверхностей выступов и впадин фланцев профилей смежных звеньев в конструкции крепи, что снижает несущую способность, величину и стабилизацию податливости крепи, а также снижает технологичность изготовления как профиля, так и крепи в целом.

Задачей изобретения является в профиле горячекатаном для крепи горных выработок путем усовершенствования его конфигурации и геометрических параметров (днища, выступов, впадин и нижних граней фланцев), рационального распределения металла по сечению профиля и увеличения площади контакта опорных поверхностей сопрягаемых выступов и впадин фланцев профилей смежных звеньев в конструкции крепи обеспечить повышение несущей способности, величины и стабилизации податливости крепи, а также повышение технологичности изготовления как профиля, так и крепи в целом.

Поставленная задача решается тем, что в профиле горячекатаном для крепи горных выработок, включающем днище, симметрично сопряженные с ним наклонные боковые стенки криволинейной формы, снабженные на концах фланцами, на которых в верхних частях выполнены впадины с криволинейными опорными поверхностями, а в нижних частях выполнены выступы с криволинейными опорными поверхностями и примыкающие к ним нижние грани, согласно изобретению поперечное сечение днища выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища с наклонными боковыми стенками, а нижние грани фланцев сопряжены с криволинейными опорными поверхностями выступов и расположены под острым углом к горизонтальной плоскости.

Приведенные признаки, характеризующие изобретение, являются существенными, так как в совокупности достаточны для обеспечения работоспособности и решения поставленной технической задачи, а каждый в отдельности необходим для идентификации и отличия заявленного профиля горячекатаного для крепи горных выработок от известных в технике аналогичных технических решений.

Таким образом, приведенная новая совокупность общих (известных) и отличных (новых) от прототипа существенных признаков, которыми характеризуется новый профиль горячекатаный для крепи горных выработок, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную техническую задачу.

Причинно-следственная связь между новой совокупностью существенных признаков изобретения, в том числе отличных (новых) признаков при их взаимодействии с известными (общими) признаками, в обеспечении новых технических свойств объекта изобретения, обусловленных решаемой технической задачей, заключается в следующем.

Так, выполнение днища переменной толщины, которая увеличивается от минимального значения в плоскости симметрии профиля до максимального значения в местах его сопряжения с боковыми стенками, обеспечивает более совершенную конфигурацию и геометрические параметры днища за счет рационального перераспределения металла из средней зоны к местам его сопряжения с боковыми стенками. Упомянутое перераспределение металла по сечению днища профиля выполнено без увеличения его площади. Это обеспечивает повышение прочности днища в местах его сопряжения с боковыми стенками, то есть в местах наибольшей концентрации напряжений профиля при работе его в конструкции крепи. При работе такого профиля в конструкции крепи в податливом режиме, при изгибе узлов ее податливости под действием высоких нагрузок не происходит проваливание верхняка в стойку на ее конце. В результате этого обеспечивается повышение несущей способности как профиля, так и крепи в целом.

Расположение нижних граней фланцев под острым углом к горизонтальной плоскости и их сопряжение с криволинейными поверхностями выступов по касательным обеспечивает дополнительный контакт части нижних граней с опорными поверхностями впадин профилей смежных звеньев крепи в узлах ее податливости. Это обеспечивает дополнительное участие части нижних граней фланцев профиля в работе сил трения в узлах податливости крепи, что позволяет повысить величину и стабильность рабочего сопротивления крепи, а также пределы ее конструктивной податливости. При этом сопряжение (по касательным) нижних граней с криволинейными поверхностями выступов фланцев повышает технологичность выполнения такого сопряжения в калибрах валков прокатного стана при горячей прокатке этого профиля.

Это обеспечивает дополнительное участие части нижних граней фланцев профиля в работе сил трения в узлах податливости крепи, что позволяет повысить величину и стабильность рабочего сопротивления крепи, а также пределы ее конструктивной податливости. При этом сопряжение (по касательным) нижних граней с криволинейными поверхностями выступов фланцев повышает технологичность выполнения такого сопряжения в калибрах валков прокатного стана при горячей прокатке этого профиля.

Кроме того, профиль горячекатаный для крепи горных выработок имеет и другие отличные от прототипа признаки, которые развивают, дополняют и характеризуют изобретение в отдельных вариантах его выполнения и используются в зависимости от конкретных условий его изготовления и эксплуатации.

Так, в профиле горячекатаном для крепи горных выработок согласно изобретению ширина профиля составляет 1,24 — 1,30 высоты профиля.

Такое соотношение ширины и высоты профиля в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как повышает момент инерции сечения Iу и момент сопротивления сечения Wy относительно вертикальной нейтральной оси У-У профиля без существенного изменения его массы.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к увеличению склонности профиля к кручению, а больше верхнего предела приводит к неоправданному увеличению массы профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению толщина днища на участках его сопряжения с наклонными боковыми стенками составляет 0,14-0,18 высоты профиля.

Такое соотношение толщины днища на участках его сопряжения с наклонными боковыми стенками и высоты профиля определено экспериментальным путем и является оптимальным для этого профиля, так как снижает концентрацию напряжений и увеличивает сопротивляемость отрыву днища от боковых стенок в узлах податливости крепи в процессе эксплуатации.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к снижению прочности, а больше верхнего предела приводит к неоправданному увеличению массы профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению толщина днища в плоскости симметрии профиля составляет 0,67-0,69 толщины днища на участках его сопряжения с наклонными боковыми стенками.

Такое соотношение толщины днища в плоскости симметрии профиля и толщины днища на участках его сопряжения с наклонными боковыми стенками определено экспериментальным путем и является оптимальным для этого профиля. Такое соотношение обеспечивает рациональное распределение металла в средней части днища и наилучшее сочетание моментов инерции сечения Iх и Iу и моментов сопротивления сечения Wx и Wy относительно горизонтальной и вертикальной нейтральных осей Х-Х и У-У.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к снижению прочностных характеристик сечения, а больше верхнего предела приводит к неоправданному увеличению массы профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению ширина днища составляет 2,8-3,0 толщины днища на участках его сопряжения с наклонными боковыми стенками.

Такое соотношение ширины днища и толщины днища на участках его сопряжения с боковыми стенками в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как повышает момент инерции сечения Iу и момент сопротивления сечения Wy относительно вертикальной нейтральной оси У-У профиля без существенного изменения ее массы.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к увеличению склонности профиля к кручению, а больше верхнего предела приводит к неоправданному увеличению массы профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению внутренняя поверхность днища выполнена криволинейной и вогнутой, причем радиус кривизны внутренней поверхности днища составляет 0,92-0,95 высоты профиля.

Выполнение внутренней поверхности днища криволинейной и вогнутой с указанным соотношением радиуса кривизны и высоты профиля выбрано экспериментальным путем и является оптимальным для этого профиля. Такое соотношение обеспечивает плавное и рациональное перераспределение металла из средней части днища к участкам его сопряжения с боковыми стенками. Это обеспечивает наилучшее сочетание моментов инерции сечения Iх и Iу и моментов сопротивления сечения Wx и Wy относительно горизонтальной и вертикальной нейтральных осей Х-Х и У-У.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к неоправданному увеличению массы профиля, а больше верхнего предела приводит к снижению прочностных характеристик профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению наружная поверхность днища выполнена криволинейной и вогнутой в средней части, причем радиус кривизны наружной поверхности днища составляет 0,30-0,34 высоты профиля.

Выполнение наружной поверхности днища криволинейной и вогнутой в средней части с указанным соотношением радиуса кривизны и высоты профиля выбрано экспериментальным путем и является оптимальным для этого профиля. Такое соотношение обеспечивает плавное и рациональное перераспределение металла из средней части днища к участкам его сопряжения с боковыми стенками. Это обеспечивает наилучшее сочетание моментов инерции сечения Iх и Iу и моментов сопротивления сечения Wx и Wy относительно горизонтальной и вертикальной нейтральных осей Х-Х и У-У.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к неоправданному увеличению массы профиля, а больше верхнего предела приводит к снижению прочностных характеристик профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению глубина вогнутости наружной криволинейной поверхности днища составляет 0,026-0,030 высоты профиля.

Выполнение глубины вогнутости наружной криволинейной поверхности днища в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как обеспечивает наилучшее сочетание весовых и прочностных характеристик днища и профиля.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к неоправданному увеличению массы профиля, а больше верхнего предела приводит к снижению прочностных характеристик профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению высота фланцев составляет 0,21 — 0,22 высоты профиля,

Выполнение высоты фланцев в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как обеспечивает наилучшее сочетание весовых и прочностных характеристик фланцев и профиля.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к снижению прочностных характеристик фланцев и профиля, а больше верхнего предела приводит к неоправданному увеличению массы фланцев и профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению глубина впадин фланцев составляет 0,17-0,19 высоты фланцев.

Выполнение глубины впадин фланцев в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как обеспечивает надежное зацепление и фиксацию относительно оси Х-Х выступов фланцев наружного профиля во впадинах фланцев нижнего профиля в узлах податливости крепи.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к снижению надежности зацепления выступов и впадин упомянутых фланцев профилей, а больше верхнего предела приводит к снижению прочностных характеристик фланцев и профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению горизонтальная проекция ширины фланцев составляет 0,20-0,22 высоты профиля.

Выполнение горизонтальной проекции ширины фланцев в указанном диапазоне значений определено экспериментальным путем и является оптимальным для этого профиля, так как обеспечивает наилучшее сочетание весовых и прочностных характеристик фланцев и профиля.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела приводит к снижению прочностных характеристик фланцев и профиля, а больше верхнего предела приводит к неоправданному увеличению массы фланцев и профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению радиусы кривизны опорных поверхностей выступов фланцев составляют 0,34-0,40 горизонтальной проекции ширины фланцев.

Выбор соотношения радиусов кривизны опорных поверхностей выступов фланцев и горизонтальной проекции фланцев в указанном диапазоне значений определен экспериментальным путем и является оптимальным для этого профиля. При этом соотношении повышается технологичность изготовления их в калибрах валков прокатного стана при горячей прокатке, улучшается зацепление их с впадинами сопряженного профиля в узлах податливости крепи и фиксация их относительно оси Х-Х. Кроме того, обеспечивается наилучшее сочетание весовых и прочностных характеристик фланцев и профиля.

При этом соотношении повышается технологичность изготовления их в калибрах валков прокатного стана при горячей прокатке, улучшается зацепление их с впадинами сопряженного профиля в узлах податливости крепи и фиксация их относительно оси Х-Х. Кроме того, обеспечивается наилучшее сочетание весовых и прочностных характеристик фланцев и профиля.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела снижает технологичность их изготовления при горячей прокатке, ухудшает зацепление их с впадинами сопряженного профиля в узлах податливости крепи, не обеспечивает фиксацию их по оси Х-Х и снижает прочностные характеристики фланцев и профиля.

Экспериментально также установлено, что выбор этого соотношения больше верхнего предела неоправданно увеличивает массу фланцев и профиля.

В профиле горячекатаном для крепи горных выработок согласно изобретению радиусы кривизны опорных поверхностей впадин фланцев составляют 0,96-0,98 радиусов кривизны опорных поверхностей выступов фланцев.

Выбор соотношения радиусов кривизны опорных поверхностей впадин фланцев и радиусов кривизны опорных поверхностей выступов фланцев в указанном диапазоне значений определен экспериментальным путем и является оптимальным для этого профиля. Такое соотношение обеспечивает надежное зацепление выступов и впадин сопряженных профилей в узлах податливости крепи и надежную фиксацию их по оси Х-Х. При затяжке замков узлов податливости крепи это соотношение обеспечивает также плотную посадку выступов во впадинах, увеличивает площадь сопряжения их криволинейных опорных поверхностей, увеличивает силы трения в узлах податливости крепи, что повышает величину податливости и стабильность рабочего сопротивления крепи.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела чрезмерно уменьшает ширину впадин, что препятствует проникновению выступов во впадины при затяжке замков в узлах податливости, ухудшает зацепление в узлах податливости сопряженных профилей крепи и не обеспечивает фиксацию их по оси Х-Х.

Экспериментально также установлено, что выбор этого соотношения больше верхнего предела чрезмерно увеличивает ширину впадин, что при затяжке замков в узлах податливости и деформации кромок впадин приводит к образованию бокового зазора (люфта) между криволинейными опорными поверхностями выступов и впадин фланцев. В результате это приводит к ухудшению зацепления сопряженных профилей в узлах податливости крепи и не обеспечивает надежную фиксацию их по оси Х-Х.

В профиле горячекатаном для крепи горных выработок согласно изобретению расстояние между продольными вертикальными плоскостями, проходящими через вершины криволинейных опорных поверхностей впадин фланцев, составляет 1,012 — 1,018 расстояния между продольными вертикальными плоскостями, проходящими через вершины криволинейных опорных поверхностей выступов фланцев.

Выбор соотношения расстояний между продольными вертикальными плоскостями, проходящими через вершины криволинейных опорных поверхностей впадин и выступов фланцев, в указанном диапазоне значений определен экспериментальным путем и является оптимальным для этого профиля. Выбранное соотношение обеспечивает упругий натяг между выступами внутреннего профиля и впадинами наружного профиля в узлах податливости крепи, что создает дополнительные силы трения между их криволинейными опорными поверхностями и позволяет увеличить величину и стабильность рабочего сопротивления крепи.

Выбранное соотношение обеспечивает упругий натяг между выступами внутреннего профиля и впадинами наружного профиля в узлах податливости крепи, что создает дополнительные силы трения между их криволинейными опорными поверхностями и позволяет увеличить величину и стабильность рабочего сопротивления крепи.

Экспериментально установлено, что выбор этого соотношения меньше нижнего предела уменьшает величину упругого натяга между выступами внутреннего профиля и впадинами наружного профиля в узлах податливости крепи, уменьшает силы трения между их криволинейными опорными поверхностями и снижает величину и стабильность рабочею сопротивления крепи.

Экспериментально установлено, что выбор этого соотношения больше верхнего предела уменьшает податливость крепи, которая становится чрезмерно жесткой.

В профиле горячекатаном для крепи горных выработок согласно изобретению нижние грани фланцев расположены под углом 42 — 47° к горизонтальной плоскости.

Выбор угла расположения нижних граней фланцев к горизонтальной плоскости в указанном диапазоне значений определен экспериментальным путем и является оптимальным для этого профиля. Такое угловое расположение нижних граней фланцев обеспечивает плавное их сопряжение по касательным с криволинейными опорными поверхностями выступов и создает дополнительный контакт части нижних граней с опорными поверхностями впадин профилей смежных звеньев крепи в узлах податливости. В результате, обеспечивается дополнительное участие части нижних граней фланцев в работе сил трения в узлах податливости крепи, что позволяет повысить величину и стабильность рабочего сопротивления крепи и расширить пределы ее конструктивной податливости. Кроме того, расположение нижних граней под таким углом обеспечивает надежное зацепление выступов и впадин сопряженных профилей в узлах податливости крепи и надежную фиксацию их по оси Х-Х.

Экспериментально установлено, что выбор этого угла меньше нижнего или больше верхнего предела значений не целесообразен, так как при этом уменьшается площадь дополнительного контакта нижних граней с криволинейными опорными поверхностями впадин, что снижает силы трения в узлах податливости крепи. Кроме того, при этом не обеспечивается надежное зацепление выступов и впадин профилей в узлах податливости крепи.

Кроме того, при этом не обеспечивается надежное зацепление выступов и впадин профилей в узлах податливости крепи.

В результате это приводит к снижению величины и стабильности рабочего сопротивления крепи и к снижению надежности фиксации профилей в узлах податливости крепи по оси Х-Х.

В дальнейшем изобретение поясняется подробным описанием варианта его осуществления со ссылками на прилагаемые чертежи.

На фиг.1 изображен заявляемый профиль горячекатаный для крепи горных выработок.

На фиг.2 изображен выносной элемент I на фиг.1.

На фиг.3 изображен выносной элемент II на фиг.1.

Профиль горячекатаный для крепи горных выработок включает (фиг.1-3) днище 1, симметрично сопряженные с ним наклонные боковые стенки 2 криволинейной формы, снабженные на концах фланцами 3. На фланцах 3 в верхних частях выполнены впадины 4 с криволинейными опорными поверхностями, а в нижних частях выполнены выступы 5 с криволинейными опорными поверхностями и примыкающие к ним нижние грани 6. Поперечное сечение днища 1 выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища 1 с наклонными боковыми стенками 2. Нижние грани 6 фланцев 3 сопряжены с криволинейными опорными поверхностями выступов 5 и расположены под острым углом “” (фиг.1, 3) к горизонтальной плоскости N.

Поперечное сечение днища 1 выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища 1 с наклонными боковыми стенками 2. Нижние грани 6 фланцев 3 сопряжены с криволинейными опорными поверхностями выступов 5 и расположены под острым углом “” (фиг.1, 3) к горизонтальной плоскости N.

Боковые грани 7 фланцев 3 расположены параллельно нижним частям наклонных боковых стенок 2 и сопряжены радиусами с криволинейными опорными поверхностями впадин 4 и нижними гранями фланцев 3.

Днище 1 сопряжено с наклонными боковыми стенками 2 наружными и внутренними радиусами.

Ширина В профиля (фиг.1) составляет 1,24 — 1,30 высоты Н профиля.

Толщина D днища 1 (фиг.2) на участках его сопряжения с наклонными боковыми стенками 2 составляет 0,14-0,18 высоты Н профиля.

Толщина d днища 1 (фиг. 1) в плоскости У-У симметрии профиля составляет 0,67-0,69 толщины D днища на участках его сопряжения с наклонными боковыми стенками 2.

1) в плоскости У-У симметрии профиля составляет 0,67-0,69 толщины D днища на участках его сопряжения с наклонными боковыми стенками 2.

Ширина b днища 1 (фиг.1) составляет 2,8-3,0 толщины D днища на участках его сопряжения с наклонными боковыми стенками 2.

Внутренняя поверхность днища 1 (фиг.2) выполнена криволинейной и вогнутой, причем радиус R1 кривизны внутренней поверхности днища 1 составляет 0,92-0,95 высоты Н профиля.

Наружная поверхность днища 1 (фиг.2) выполнена криволинейной и вогнутой в средней части, причем радиус R2 кривизны наружной поверхности днища 1 составляет 0,30-0,34 высоты Н профиля.

Глубина s вогнутости наружной криволинейной поверхности днища 1 (фиг.2) составляет 0,026-0,030 высоты Н профиля.

Высота hфл фланцев 3 (фиг.3) составляет 0,21-0,22 высоты Н профиля.

Глубина t впадин 4 фланцев 3 (фиг.3) составляет 0,17-0,19 высоты hфл фланцев 3.

Горизонтальная проекция bфл ширины фланцев 3 (фиг.3) составляет 0,20-0,22 высоты Н профиля.

Радиусы К3 кривизны опорных поверхностей выступов 5 фланцев 3 (фиг.3) составляют 0,34-0,40 горизонтальной проекции bфл ширины фланцев 3.

Радиусы R4 кривизны опорных поверхностей впадин 4 фланцев 5 (фиг.3) составляют 0,96-0,98 радиусов R3 кривизны опорных поверхностей выступов 5 фланцев 3.

Расстояние b1 между продольными вертикальными плоскостями М, проходящими через вершины криволинейных опорных поверхностей впадин 4 фланцев 3 (фиг.1), составляет 1,012-1,018 расстояния b2 между продольными вертикальными плоскостями К, проходящими через вершины криволинейных опорных поверхностей выступов 5 фланцев 3.

Нижние грани 6 фланцев 3 расположены под углом =42-47° к горизонтальной плоскости N.

Профиль изготавливают из углеродистой стали, например, марки Ст. 5 пс и Ст. 5 сп.

Заявляемый профиль горячекатаный для крепи горных выработок чаще всего работает в конструкции металлической многозвенной арочной, податливой крени, предназначенной для поддержания горных выработок с ожидаемым смещением пород кровли и, следовательно, осадкой арки крепи на 500-700 мм.

Необходимая податливость упомянутой крепи при работе обеспечивается узлами податливости, образованными путем соединения концевых частей профилей смежных звеньев (например, арки и стоек) крепи внахлестку и фиксации их в проектном положении с помощью замков.

При этом замки затягивают усилием, при котором между соединенными внахлестку звеньями крепи достигаются такие усилия трения, которые обеспечивают необходимое рабочее сопротивление крепи в податливом режиме в пределах величины ее конструктивной податливости.

При соединении концевых частей профилей смежных звеньев крепи внахлестку выступы внутреннего профиля входят во впадины наружного профиля.

При этом обеспечивается упругий натяг между выступами 5 внутреннего профиля и впадинами 4 наружного профиля в узлах податливости крепи, что создает дополнительные силы трения между их криволинейными опорными поверхностями и позволяет увеличить величину и стабильность рабочего сопротивления крепи.

Это достигается за счет того, что расстояние b1 между продольными вертикальными плоскостями М, проходящими через вершины криволинейных опорных поверхностей впадин 4 фланцев 3, больше расстояния b2 между продольными вертикальными плоскостями К, проходящими через вершины криволинейных опорных поверхностей выступов 5 фланцев 3.

При затяжке замков узлов податливости крепи обеспечивается также плотная посадка выступов 5 фланцев 3 внутреннего профиля во впадинах 4 фланцев 3 наружного профиля, за счет чего увеличивается площадь сопряжения их криволинейных опорных поверхностей, увеличиваются силы трения в узлах податливости крепи, что увеличивает надежность их зацепления и повышает величину податливости и стабильность рабочего сопротивления крепи.

Достигается это тем, что радиусы R4 кривизны опорных поверхностей впадин 4 фланцев 3 меньше радиусов R3 кривизны опорных поверхностей выступов 5 фланцев 3.

При работе такого профиля в конструкции крепи в податливом режиме, при изгибе узлов ее податливости под действием высоких нагрузок не происходит разрыв внутреннего профиля и проваливание верхняка в стойку на ее конце благодаря усилению участков сопряжения днища 1 с боковыми стенками 2.

Это достигается тем, что днище 1 выполнено переменной толщины, которая увеличивается от минимального значения d в плоскости У-У симметрии профиля до максимального значения D в местах его сопряжения с боковыми стенками 2.

Усовершенствованная конфигурация и геометрические параметры днища 1 за счет рационального перераспределения металла из средней зоны к местам его сопряжения с боковыми стенками 2 обеспечивают повышение прочности днища 1 в местах его сопряжения с боковыми стенками 2, то есть в местах наибольшей концентрации напряжений профиля при работе его в конструкции крепи.

Следует отметить, что упомянутое перераспределение металла по сечению днища 1 профиля выполнено без увеличения его площади.

Таким образом, в заявляемом профиле горячекатаном для крепи горных выработок за счет усовершенствования его конфигурации и геометрических параметров (днища, выступов, впадин и нижних граней фланцев), рационального распределения металла по сечению профиля и увеличения площади контакта опорных поверхностей сопрягаемых выступов и впадин фланцев профилей смежных звеньев в конструкции крепи обеспечивается повышение несущей способности, величины и стабилизации податливости крепи, а также повышение технологичности изготовления как профиля, так и крепи в целом.

Пример конкретного выполнения профиля горячекатаного для крепи горных выработок. Погонная масса профиля 21,0 кг/м. Высота профиля H=115 мм. Ширина профиля В=150 мм. Толщина днища на участках его сопряжения с наклонными боковыми стенками D=17,6 мм. Толщина днища в плоскости У-У симметрии профиля 12 мм. Ширина днища b=52 мм. Радиус кривизны внутренней поверхности днища R1=108 мм. Радиус кривизны наружной поверхности днища R2=35,5 мм. Глубина вогнутости наружной криволинейной поверхности днища S=3,2 мм. Высота фланцев hфл=24 мм. Глубина впадин фланцев t=4,3 мм. Горизонтальная проекция фланцев bфл=22,85 мм. Радиус кривизны опорных поверхностей выступов фланцев R3=9,4 мм. Радиус кривизны опорных поверхностей впадин фланцев R4=9,0 мм. Расстояние между продольными вертикальными плоскостями М, проходящими через вершины опорных поверхностей впадин фланцев b1=l17 мм. Расстояние между продольными вертикальными плоскостями К, проходящими через вершины опорных поверхностей выступов фланцев b2=115 мм. Угол наклона нижних граней фланцев к горизонтальной плоскости N -45°. Моменты инерции сечения Iх=442,2 см3, Iу=508,9 см3. Моменты сопротивления сечения (изгибу) Wx min=74,2 см3, Wx пл.

Толщина днища в плоскости У-У симметрии профиля 12 мм. Ширина днища b=52 мм. Радиус кривизны внутренней поверхности днища R1=108 мм. Радиус кривизны наружной поверхности днища R2=35,5 мм. Глубина вогнутости наружной криволинейной поверхности днища S=3,2 мм. Высота фланцев hфл=24 мм. Глубина впадин фланцев t=4,3 мм. Горизонтальная проекция фланцев bфл=22,85 мм. Радиус кривизны опорных поверхностей выступов фланцев R3=9,4 мм. Радиус кривизны опорных поверхностей впадин фланцев R4=9,0 мм. Расстояние между продольными вертикальными плоскостями М, проходящими через вершины опорных поверхностей впадин фланцев b1=l17 мм. Расстояние между продольными вертикальными плоскостями К, проходящими через вершины опорных поверхностей выступов фланцев b2=115 мм. Угол наклона нижних граней фланцев к горизонтальной плоскости N -45°. Моменты инерции сечения Iх=442,2 см3, Iу=508,9 см3. Моменты сопротивления сечения (изгибу) Wx min=74,2 см3, Wx пл. =101,4 см3, Wy=68,2 cм3.

=101,4 см3, Wy=68,2 cм3.

Предлагаемый профиль горячекатаный для крепи горных выработок технологичен, так как его конфигурация и геометрические параметры могут быть обеспечены в калибрах валков прокатного стана при горячей прокатке.

Такой профиль может быть изготовлен промышленным способом на любом металлургическом предприятии по изготовлению шахтных специальных профилей.

Формула изобретения

1. Профиль горячекатаный для крепи горных выработок, включающий днище, симметрично сопряженные с ним наклонные боковые стенки криволинейной формы, снабженные на концах фланцами, на которых в верхних частях выполнены впадины с криволинейными опорными поверхностями, а в нижних частях выполнены выступы с криволинейными опорными поверхностями и примыкающие к ним нижние грани, отличающийся тем, что поперечное сечение днища выполнено переменной толщины, которая увеличивается от плоскости симметрии профиля к участкам сопряжения днища с наклонными боковыми стенками, а нижние грани фланцев сопряжены с криволинейными опорными поверхностями выступов и расположены под острым углом к горизонтальной плоскости.

2. Профиль по п.1, отличающийся тем, что ширина профиля составляет 1,24-1,30 высоты профиля.

3. Профиль по п.1, отличающийся тем, что толщина днища на участках его сопряжения с наклонными боковыми стенками составляет 0,14-0,18 высоты профиля.

4. Профиль по п.1 или 3, отличающийся тем, что толщина днища в плоскости симметрии профиля составляет 0,67-0,69 толщины днища на участках его сопряжения с наклонными боковыми стенками.

5. Профиль по п.1 или 3, отличающийся тем, что ширина днища составляет 2,8-3,0 толщины днища на участках его сопряжения с наклонными боковыми стенками.

6. Профиль по п.1, отличающийся тем, что внутренняя поверхность днища выполнена криволинейной и вогнутой, причем радиус кривизны внутренней поверхности днища составляет 0,92-0,95 высоты профиля.

7. Профиль по п. 1, отличающийся тем, что наружная поверхность днища выполнена криволинейной и вогнутой в средней части, причем радиус кривизны наружной поверхности днища составляет 0,30-0,34 высоты профиля.

1, отличающийся тем, что наружная поверхность днища выполнена криволинейной и вогнутой в средней части, причем радиус кривизны наружной поверхности днища составляет 0,30-0,34 высоты профиля.

8. Профиль по п.1 или 7, отличающийся тем, что глубина вогнутости наружной криволинейной поверхности днища составляет 0,026-0,030 высоты профиля.

9. Профиль по п.1, отличающийся тем, что высота фланцев составляет 0,21-0,22 высоты профиля.

10. Профиль по п.1 или 9, отличающийся тем, что глубина впадин фланцев составляет 0,17-0,19 высоты фланцев.

11. Профиль по п.1, отличающийся тем, что горизонтальная проекция ширины фланцев составляет 0,20-0,22 высоты профиля.

12. Профиль по п.1 или 11, отличающийся тем, что радиусы кривизны опорных поверхностей выступов фланцев составляют 0,34-0,40 горизонтальной проекции ширины фланцев.

13. Профиль по п.1 или 12, отличающийся тем, что радиусы кривизны опорных поверхностей впадин фланцев составляют 0,96-0,98 радиусов кривизны опорных поверхностей выступов фланцев.

14. Профиль по любому из п.1, 12 или 13, отличающийся тем, что расстояние между продольными вертикальными плоскостями, проходящими через вершины криволинейных опорных поверхностей впадин фланцев, составляет 1,012-1,018 расстояния между продольными вертикальными плоскостями, проходящими через вершины криволинейных опорных поверхностей выступов фланцев.

15. Профиль по п.1, отличающийся тем, что нижние грани фланцев расположены под углом 42-47° к горизонтальной плоскости.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3

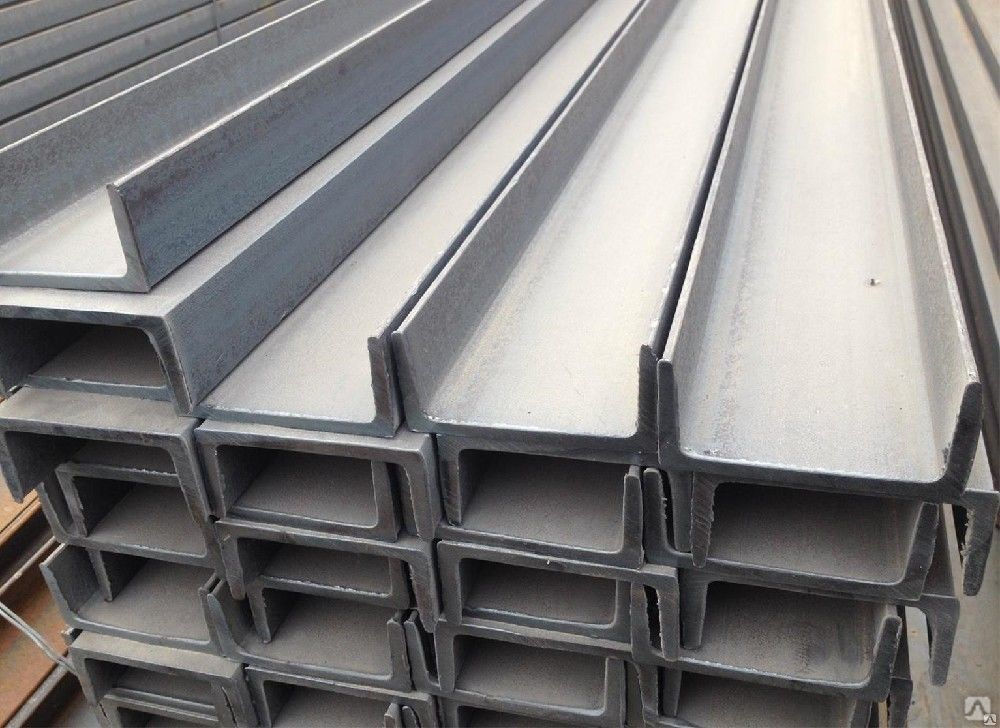

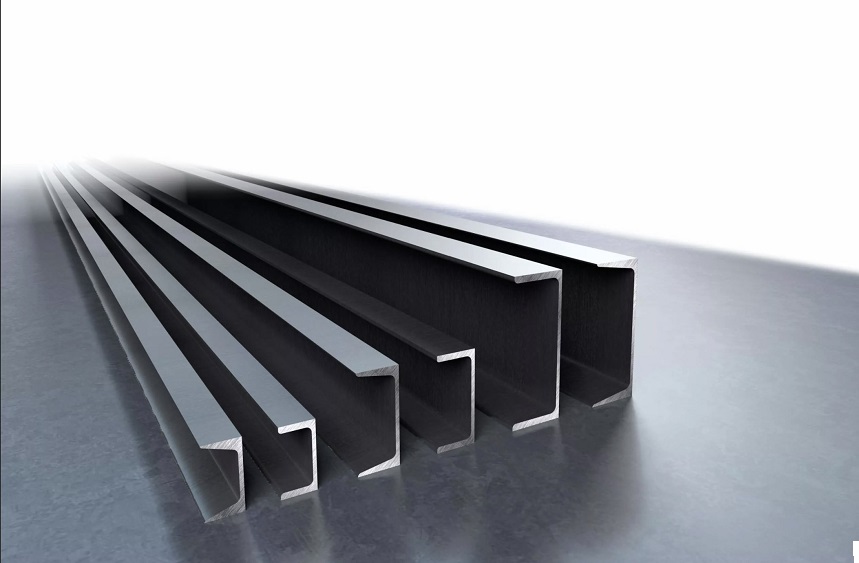

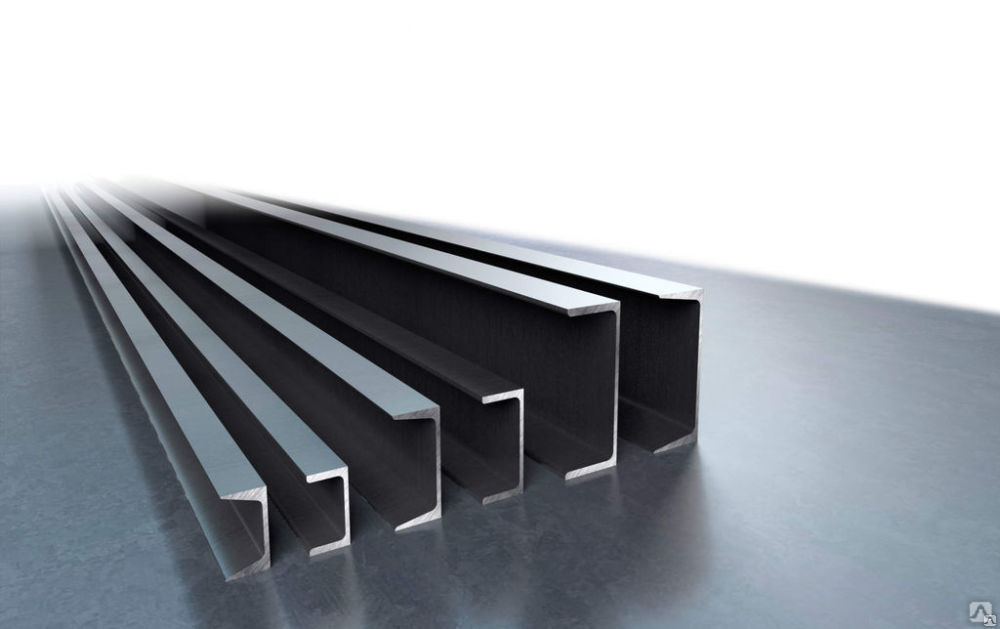

Швеллер

Главная / Сортовой прокат / Швеллер

Швеллер — профиль, имеющий П-образное сечение. Швеллер является одним из самых востребованных изделий: в строительстве, для устройства перекрытий и стен, мостах, колоннах, а также в разнообразных металлоконструкциях. Компания «СтальПром СПб» предлагает Вам следующие виды швеллера: — гнутый профиль — горячекатаный с параллельными гранями полок (П) и полками с уклоном внутренних граней (У либо без условных обозначений) Швеллер производится следующей длины: по 6м, по 11,7м, по 12м, а также немерной длины от 4 до 12м. Наша компания предлагает услуги по резке швеллера по вашим размерам (станок, газ, плазма). Также наша компания предлагает услугу по цинкованию, грунтовке и окраске металлопроката длиной до 12м.

Компания «СтальПром СПб» предлагает Вам следующие виды швеллера: — гнутый профиль — горячекатаный с параллельными гранями полок (П) и полками с уклоном внутренних граней (У либо без условных обозначений) Швеллер производится следующей длины: по 6м, по 11,7м, по 12м, а также немерной длины от 4 до 12м. Наша компания предлагает услуги по резке швеллера по вашим размерам (станок, газ, плазма). Также наша компания предлагает услугу по цинкованию, грунтовке и окраске металлопроката длиной до 12м.

| Швеллер горячекатаный | ||

| Наименование | Марка стали | Длина |

| Швеллер горячекатаный 5П | Ст3пс/сп5 | 6,0м/11,7м/12м |

| Швеллер горячекатаный 6,5П | Ст3пс/сп5 | 6,0м/11,7м/12м |

| Швеллер горячекатаный 8П | Ст3пс/сп5 | 6,0м/11,7м/12м |

| Швеллер горячекатаный 8У | Ст3пс/сп5 | 6,0м/11,7м/12м |

| Швеллер горячекатаный 10П | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 10У | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 12П | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 12У | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 14П | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 14У | Ст3пс/сп5/09Г2С | 6,0м/11,7м/12м |

| Швеллер горячекатаный 16П | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 16У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 18П | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 18У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 20П | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 20У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 22П | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 22У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 24У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 27У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 30У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер горячекатаный 40У | Ст3пс/сп5/09Г2С | 11,7м/12м |

| Швеллер гнутый | ||

| Наименование | Марка стали | Длина |

| Швеллер гнутый 50х40х3мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 60х32х2,5мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 60х32х4мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 80х32х4мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 80х60х4мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 100х50х3мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 100х50х4мм | Ст3пс/сп5 | 11,5м/11,7м/12м |

| Швеллер гнутый 120х60х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 120х60х5мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 140х50х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 140х60х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 140х60х5мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 160х50х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 160х80х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 160х80х5мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 180х70х6мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 180х80х5мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 200х80х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 200х80х6мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 200х100х6мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 250х60х4мм | Ст3пс/сп5 | 11,7м/12м |

| Швеллер гнутый 250х125х6мм | Ст3пс/сп5 | 11,7м/12м |

По всем вопросам приобретения и доставки металлопроката Вам ответят менеджеры компании «СтальПром СПб по тел: (812) 309-59-40, 309-59-50, +7-921-951-6420

Формование металла – горячекатаная сталь по сравнению с холоднокатаной сталью

Прокатка – это процесс формовки металла для уменьшения толщины стали или любого другого металла и придания ему одинаковой толщины. Это может быть сделано либо выше, либо ниже температуры рекристаллизации, что приводит к двум различным процессам: горячей прокатке или холодной прокатке. Давайте рассмотрим некоторые из основных различий между двумя процессами применительно к стали.

Это может быть сделано либо выше, либо ниже температуры рекристаллизации, что приводит к двум различным процессам: горячей прокатке или холодной прокатке. Давайте рассмотрим некоторые из основных различий между двумя процессами применительно к стали.

Прокатку профилей в принципе можно проводить при высоких температурах – так называемая горячая прокатка, а также при комнатной температуре – так называемая холодная прокатка. Температура играет решающую роль в конечном результате. Оба метода производства используются для производства профилей из нержавеющей стали или стали. Свойства соответствующих технологий и, соответственно, продуктов сильно различаются.

Что такое горячекатаная сталь?

Горячая прокатка включает обработку прокатанного материала, такого как сляб, заготовка или проволока, при высоких температурах. Эти температуры должны быть выше температуры рекристаллизации – в случае стали она составляет от 720 до 1260 градусов Цельсия. Благодаря этим высоким температурам сталь находится в так называемом аустенитном состоянии. В этом состоянии атомы железа располагаются гранецентрированно в кубической форме, что допускает сильную деформацию. Таким образом, толщина стали может быть уменьшена, например, до 1/250 исходного размера.

Благодаря этим высоким температурам сталь находится в так называемом аустенитном состоянии. В этом состоянии атомы железа располагаются гранецентрированно в кубической форме, что допускает сильную деформацию. Таким образом, толщина стали может быть уменьшена, например, до 1/250 исходного размера.

Схема процесса производства горячекатаной стали

Преимущества горячекатаной стали

- Возможность массового производства

- Экономичное производство

- Высокая обрабатываемость

- Нет или очень небольшое внутреннее напряжение

Горячая прокатка является предпочтительной технологией для массового производства сортового проката, поскольку она обычно более экономична, чем холоднокатаная сталь. Кроме того, он позволяет легко формовать обрабатываемый материал. Еще одним важным преимуществом является то, что горячекатаная сталь практически лишена внутренних напряжений, так как сталь постепенно охлаждается. Тем не менее, приходится идти на уступки в отношении точности профиля и чистоты поверхности горячекатаных профилей.

Кроме того, он позволяет легко формовать обрабатываемый материал. Еще одним важным преимуществом является то, что горячекатаная сталь практически лишена внутренних напряжений, так как сталь постепенно охлаждается. Тем не менее, приходится идти на уступки в отношении точности профиля и чистоты поверхности горячекатаных профилей.

Что такое холоднокатаная сталь?

В отличие от горячей прокатки, при холодной прокатке прокат обычно формируют при комнатной температуре и, следовательно, ниже температуры рекристаллизации. При холодной прокатке профилей в качестве полуфабриката используется катанка. Желаемый профиль поперечного сечения конечного изделия также определяет диаметр проволоки. Этот процесс в основном используется для формирования широких плоских изделий, таких как листовой металл.

Для особо сложных поперечных сечений может потребоваться несколько процессов прокатки. Это приводит к тому, что профили должны подвергаться отжигу на твердый раствор перед следующим проходом. Основной целью холодной прокатки является уменьшение толщины листового металла. Материал, подлежащий прокатке, обычно уже подвергался горячей прокатке.

Основной целью холодной прокатки является уменьшение толщины листового металла. Материал, подлежащий прокатке, обычно уже подвергался горячей прокатке.

Преимущества холоднокатаной стали

- Высокая точность

- Повышенная твердость

- Повышенная прочность

- Превосходное качество поверхности

Холодная прокатка может использоваться для изготовления профилей с очень жесткими допусками. Таким образом, это идеальный производственный метод для изготовления специальных профилей малого и среднего размера. Поскольку металл формуется при более низких температурах, холоднокатаная сталь обеспечивает повышенную твердость до 20 %, а также повышенный предел текучести и предел прочности при растяжении. Кроме того, детали из холоднокатаной стали имеют очень гладкую поверхность, на которой нет ржавчины и окалины.

Процесс горячей и холодной прокатки и алюминиевая бронза

В процессе горячей прокатки высокие температуры предъявляют высокие требования к материалам, используемым в стане горячей прокатки. Износ или коррозия могут стать серьезной проблемой, которая может ограничить производительность, поскольку машины необходимо обслуживать чаще. Изнашиваемые детали из алюминиевой бронзы могут стать ценным вложением, которое окупится в долгосрочной перспективе. Благодаря высокой износостойкости и высокой устойчивости к коррозии детали из алюминиевой бронзы имеют значительно более длительный срок службы, чем детали из обычных материалов.

Обычно процесс холодной прокатки приводит к большему износу. Поскольку листы формируются при комнатной температуре, обычно используются более мощные машины, что увеличивает износ. Алюминиевые бронзы имеют здесь большие преимущества благодаря своей высокой прочности на растяжение и высокой износостойкости. Кроме того, сварочные круги применяют на станах холодной прокатки, когда листы становятся тоньше. Именно в этой области окупаются разнообразные свойства алюминиевых бронз.

Именно в этой области окупаются разнообразные свойства алюминиевых бронз.

Хотите узнать больше о сталелитейной промышленности и о том, как алюминиевая бронза может помочь повысить производительность? Загрузите наш бесплатный технический документ «Бесчисленные преимущества алюминиевой бронзы в сталелитейной промышленности» прямо сейчас.

Hot Rolled Steel & Cold Rolled Steel — Difference & Advantages

Hot rolled steel or cold rolled steel – which to choose ? Одной из важнейших частей работы инженера является выбор правильных материалов для их применения. Выбор металла уже велик. Каждый со своими преимуществами и использованием. Некоторые виды стали отлично подходят для изготовления бытовой техники, другие — для автомобильной или морской промышленности, бензобаков, конструкций и т. д.

Тем не менее, есть еще одно отличие. Марка материала с одинаковым химическим составом может иметь различные качества в зависимости от метода производства. Наши клиенты просили разницу. Итак, вот оно.

Марка материала с одинаковым химическим составом может иметь различные качества в зависимости от метода производства. Наши клиенты просили разницу. Итак, вот оно.

Горячекатаная сталь

Горячая обработка более широко используется по сравнению с холодной обработкой, поскольку требует меньше усилий и энергии. Он используется в методах формования сжатием, таких как прокатка, экструзия металлов, ковка и т. д.

Метод горячей прокатки

Горячая прокатка производится при температурах выше температуры рекристаллизации материала. В случае стали температура поднимается выше 1000°C.

Нагретый металл в процессе горячей прокатки

Исходным материалом обычно являются стальные заготовки или слябы. Сначала их нагревают выше указанной температуры. Следующим шагом является подача их на прокатное оборудование. Непрерывная прокатка дает желаемую окончательную форму – металлический лист (3 мм и более) или профиль.

Свойства горячекатаной стали

Так как металл легко формуется при высоких температурах без каких-либо дополнительных задержек, его можно производить в больших количествах, чем холоднокатаный прокат. Это удерживает рыночную цену на горячекатаную сталь ниже . Сталь охлаждается при комнатной температуре. Это известно как нормализация. Он изменяет микроструктуру материала таким образом, что повышает пластичность и прочность . Пластичность особенно важна при формировании материала (например, при гибке листового металла), чтобы придать ему необходимую форму для ваших нужд.

Это удерживает рыночную цену на горячекатаную сталь ниже . Сталь охлаждается при комнатной температуре. Это известно как нормализация. Он изменяет микроструктуру материала таким образом, что повышает пластичность и прочность . Пластичность особенно важна при формировании материала (например, при гибке листового металла), чтобы придать ему необходимую форму для ваших нужд.

Однако горячекатаная сталь не самого лучшего качества. В процессе охлаждения немного усаживается. Это оставляет металл с внутренними напряжениями. Результатом являются неоднородные измерения и некоторые искажения. Допуски на размеры материала могут варьироваться в пределах 2…5% . Также поверхность имеет чешуйчатую отделку . Это своего рода оксид, образующийся при высоких температурах, известный как прокатная окалина.

Горячекатаный прокат легко определить по прикосновению к поверхности из-за неровной поверхности, но при этом отсутствует масляная пленка. У стальных стержней углы закруглены.

У стальных стержней углы закруглены.

Использование горячекатаной стали

Двутавровые балки находят широкое применение в строительстве

Горячекатаная сталь является хорошим выбором, когда жесткие допуски не имеют первостепенного значения. Есть много областей, где это так. Его большое преимущество в цене значит больше, чем точность. Некоторые распространенные области применения горячекатаной стали:

- Конструкции

- Трубы и трубки

- Рамы грузовиков

- Двери и полки

- Железнодорожные пути

- Детали вагонов

Холоднокатаная сталь

Холодная обработка – это метод обработки металлов давлением, который имеет много преимуществ по сравнению с горячей обработкой. Технически холодная обработка включает холодную прокатку и холодное волочение. Первый процесс используется с листовым металлом. Последний находит применение с прямоугольными и круглыми стержнями.

Метод холодной прокатки

Анимационный фильм Quaker Процесс холодной прокатки стали

В отличие от горячей прокатки, при холодной прокатке металл имеет температуру ниже его температуры рекристаллизации. Это еще только половина правды. Весь процесс начинается как горячая прокатка, чтобы придать первоначальную форму без особого сопротивления. После этого металл оставляют остывать при комнатной температуре.

Затем полуфабрикаты направляются на станы холодной обжатия. Металл прокатывают до толщины 0,5…3 мм для низкоуглеродистой стали и 0,5…5 мм для нержавеющей стали. Материал охлаждается с помощью масла, которое также действует как смазка в процессе прокатки. По мере того, как металлический лист становится тоньше между валками, его скорость увеличивается. Это означало бы износ и деформацию материала, если бы не было масляной пленки, сводящей к минимуму контакт. Поэтому холоднокатаную сталь можно узнать по маслянистой и гладкой поверхности.

Материал охлаждается с помощью масла, которое также действует как смазка в процессе прокатки. По мере того, как металлический лист становится тоньше между валками, его скорость увеличивается. Это означало бы износ и деформацию материала, если бы не было масляной пленки, сводящей к минимуму контакт. Поэтому холоднокатаную сталь можно узнать по маслянистой и гладкой поверхности.

Поскольку обработка происходит при температурах ниже температуры рекристаллизации, происходит деформационное упрочнение. Валки вызывают пластическую деформацию. Таким образом, предел текучести холоднокатаной стали выше, чем у горячекатаной стали . Например, горячекатаный стальной продукт может иметь предел текучести 235 МПа. Для сравнения, холоднокатаный продукт из стали с таким же химическим составом имеет предел текучести 365 МПа.

Основные преимущества холодной обработки:

- Точные окончательные размеры

- Чистая поверхность

- Повышенные прочностные характеристики

Использование холоднокатаной стали

Холоднотянутые бесшовные трубы хорошо подходят для изготовления мебели

Хотя холоднокатаная сталь дороже горячекатаной, вышеупомянутые преимущества делают ее пригодной для многих применений. Готовые изделия требуют меньше дополнительной обработки поверхности для достижения хорошего результата, так как поверхности уже гладкие. Примеры использования холоднокатаной/холоднотянутой стали включают:

Готовые изделия требуют меньше дополнительной обработки поверхности для достижения хорошего результата, так как поверхности уже гладкие. Примеры использования холоднокатаной/холоднотянутой стали включают:

- Металлическая мебель

- Конструктивные детали

- Бытовая техника

- Водонагреватели

- Металлические контейнеры

- Лопасти вентилятора

- Сковороды

- Компьютерные шкафы

При выборе подходящего материала для своего изделия обязательно ознакомьтесь с различием этих двух методов изготовления материалов. Нет смысла тратить больше денег на то, что вам на самом деле не нужно. Поэтому горячекатаная сталь является лучшим выбором, когда требования не высоки. В противном случае используйте холоднокатаную сталь. У него есть ответы, которых нет у горячекатаной стали.

Горячекатаный Т-образный профиль S235JR | MCB

В настоящее время мы работаем над нашим веб-порталом. Приносим свои извинения за доставленные неудобства. Пожалуйста, свяжитесь с нашим отделом продаж.

Пожалуйста, свяжитесь с нашим отделом продаж.

В настоящее время цена этого продукта не может быть отображена. Повторите попытку позже или свяжитесь с нашим отделом продаж по телефону +31 (0)40 20 88 582 или отправьте электронное письмо по адресу [email protected]

Этот продукт в настоящее время недоступен.

Артикул #

{{productData.selectedProduct.productCode}}

Ваша статья Номер №

*Изображение продукта может отличаться от реальности

- Сервис и поддержка

- + 31 (0) 408833333330230 29232122122.

n.

n..

Описание продукта

- Хорошая свариваемость

- Приемлемая обрабатываемость

- Наиболее широко используемая нелегированная конструкционная сталь

- Достаточно хорошая формуемость

.

Читать дальше

Цены указаны без НДС, с оговоркой и в зависимости от общей поставки. Цены и дополнительные расходы (возможная стоимость сертификата, взносы за заказ и т. д.) и общая сумма, которую вы найдете в своей корзине.

Ваша скидка за количество

| {{productData.staffelHeaderQuantity}} | {{productData.staffelHeaderPrice}} |

|---|---|

{{staffel.minQuantity}} — {{(productData.staffelObjects[$index + 1].minQuantity) ? (productData. staffelObjects[$index + 1].minQuantity) : «…»}} staffelObjects[$index + 1].minQuantity) : «…»}} | {{staffel.formattedValue}} |

Этот продукт в настоящее время недоступен в Интернете, пожалуйста, свяжитесь с нашим отделом продаж Отделение.

Уточните свой выбор или выберите продукт из прайс-листа бруттоВыберите продукт из прайс-листа брутто

{{dictionary[‘variationattributetitlesingleoption’][variation]}} {{variantDataMap[variation][0].name}}

{{словарь[‘variationattributetitle’][вариация]}}

{{словарь[‘variationattributefirstoption’][вариация]}}

Длина (мм): недопустимая длина

Допуск длины {{operation.minTolerance}} {{operation.toleranceUnit.name}} / {{operation.maxTolerance}} {{operation.toleranceUnit.name}}

Строка общее количество основано на использовании полных длин.

Остальные детали включены.

Остальные детали не включены.

pdp.salesdepartment.questions

Вы хотите другой допуск? Положите товар в корзину и запросите коммерческое предложение в нашем отделе продаж

Пожалуйста, войдите в систему, прежде чем выбирать другой размер.

Очистить форму

{{productData.selectedProduct.certificateMessage}}

Количество:

Единица:Единица:{{productData.orderUnit.name}}

Вы можете заказать этот продукт только несколькими штуками

{{productData.selectedProduct.minOrderQuantity}}

{{productData.selectedProduct.deliveryUnit}}

Итого:

{{productData.staffelUnit.name}} {{productData.calculatedStaffelQuantity}}

Итого:

{{productData.calculatedStaffelQuantity}} {{productData.staffelUnit. name}}

name}}

Цена брутто {{productData.selectedProduct.formattedGrossPrice}}

Обратите внимание, что эта сумма почти равна пакету или набору {{upselling.amount} } {{upselling.unit.name}}.

Хотите воспользоваться этим?

{{productData.pdpPrice}}

за {{productData.priceUnitPer}} {{productData.priceUnit.name}}

Общая сумма настройки будет рассчитана в корзине.

{{productData.pdpStock}}Давай! Это означает, что вы должны указать» data-allow-html=»true» aria-hidden=»true» data-disable-hover=»false» aria-haspopup=»true» data-tooltip=»true»>

Пожалуйста Войти для заказа товаров

- Заказа с вашими собственными номерами статьи

- Расчет с текущими ценами MCB

- Следуйте за вашим заказом. Прейскурант: Горячекатаный Т-образный профиль S235JR

Цена за евро за: 1000 кг

Артикул

{{брутто.

артикул}}

артикул}}Описание

{{gross.varianTname}}

Вес в кг

{{gross.weightPerpeece}}

Валовая цена

{{Gross.grossprice}}

Select

Show Mate 6666666666666666666666666666666.

Описание продукта

Этот стальной стержень является наиболее широко используемой нелегированной конструкционной сталью. Он предлагает разумную обрабатываемость, достаточно хорошую формуемость и хорошую свариваемость. Доступна марка стали, которая хорошо поддается термическому цинкованию, в результате чего получается гладкий и блестящий слой цинка. Если требуется отличная формуемость (например, при изгибе), это необходимо указать при заказе.

- Хорошая свариваемость

- Приемлемая обрабатываемость

- Наиболее широко используемая нелегированная конструкционная сталь

- Достаточно хорошая формуемость

.

Спецификации

Допуски

Загрузки

MCB Boek

Для того, чтобы лучше обслуживать вас, пожалуйста, заполните поля ниже, чтобы начать чат.

MCB доступен с 8:00 до 20:00 вечера.

ИмяОбязательное полеАдрес электронной почтыПожалуйста, введите действительный адрес электронной почты

Горячекатаная сталь и холоднокатаная сталь (конечный анализ различий)

Горячекатаный и холоднокатаный прокат представляют собой процесс формирования стального листа или профиля. Они оказывают большое влияние на структуру и характеристики стали.

Прокатка стали в основном горячая, а холодная прокатка обычно используется только для производства стали с точными размерами, такой как сталь мелкого сечения и тонкие листы.

Катанка

Диаметр 5,5-40 мм, рулон, все горячекатаный материал.

После холодного волочения это материал для холодного волочения.

Стальной стержень

Как правило, горячекатаный, в дополнение к тонким блестящим материалам с точным размером, также имеет материалы для ковки (поверхность имеет следы ковки).

Ленточная сталь

Как горячекатаные, так и холоднокатаные холоднокатаные материалы обычно тоньше.

Стальной лист

Холоднокатаный лист обычно тоньше, например автомобильные борта;

Горячекатаный лист средней толщины, такой же толщины, как и холоднокатаный, внешний вид явно отличается.

Уголок стальной

Все горячекатаное.

Стальная труба

Включая сварку горячекатаной и холодной волочения.

U-сталь и H-сталь

Горячекатаный прокат.

Арматура

Горячекатаная.

Содержание

Горячекатаный Определение

Слиток и заготовка при комнатной температуре очень трудно деформируются, непростая обработка, общая прокатка при нагреве до 1100 ~ 1250 ℃, технология прокатки называется горячей прокаткой.

Температура конца горячекатаного проката составляет 800 ~ 900 ℃, обычно охлаждение на воздухе, поэтому состояние горячей прокатки эквивалентно нормализующей обработке.

Большая часть стали прокатывается горячекатаным способом.

Из-за высокой температуры на поверхности горячекатаной стали образуется слой оксидированного листа, благодаря чему она обладает определенной коррозионной стойкостью, может храниться на открытом воздухе.

Но слой окисления также приводит к тому, что горячекатаная сталь имеет шероховатую поверхность и большой размер летучих веществ, поэтому для стали требуется яркая чистая поверхность, точный размер и хорошие механические свойства, которые необходимо превратить в полуфабрикаты путем горячей прокатки или готовые изделия. в качестве сырья для производства методом холодной прокатки.

Преимущества :

Быстрая скорость формования, высокая производительность и неповрежденное покрытие, можно изготовить различные формы поперечного сечения в соответствии с требованиями условий использования;

Холодная прокатка может вызвать большую пластическую деформацию стали, что повышает предел текучести стали.

Недостатки:

- Несмотря на отсутствие термопластического сжатия в процессе штамповки, в поперечном сечении все же существуют остаточные напряжения, которые должны оказывать влияние на общие и локальные характеристики стали.

- Тип холоднокатаной стали представляет собой обычно открытое сечение, что снижает жесткость сечения на свободное кручение. Легко поворачивается при изгибе и легко прогибается под давлением. Его антискручивающие характеристики плохие.

- Толщина стенки холоднокатаной стали мала, а углы не утолщены по углам листа, а способность локальной сосредоточенной нагрузки слаба.

Холоднокатаный Определение

Холодная прокатка означает, что при нормальной температуре сталь прессуют под давлением ролика для изменения формы стали.

Несмотря на то, что в процессе листа также нагревают, его по-прежнему называют холодной прокаткой.

Чтобы быть точным, холодная прокатка берет горячекатаную стальную рулонную сталь в качестве сырья и производит прессование после удаления окисленной пленки кислотной промывкой, ее готовый продукт трудно прокатывается.

Обычно холоднокатаная сталь, такая как оцинкованная и цветная сталь, должна быть отожжена, поэтому пластичность и скорость удлинения лучше, широко используется в автомобильной, бытовой, метизной промышленности.

Поверхность холоднокатаного листа имеет определенную степень отделки, рука кажется гладкой, в основном это работа кислотной стирки.

Как правило, гладкость поверхности горячекатаного листа не может соответствовать требованиям, поэтому горячекатаная стальная полоса нуждается в холодной прокатке, а минимальная толщина горячекатаной стали обычно составляет 1,0 мм, а холодная прокатка может достигать 0,1 мм.

Горячая прокатка – это процесс прокатки при температуре выше температуры кристаллизации, а холодная прокатка – это процесс прокатки при температуре кристаллизации.

Изменение формы холоднокатаной стали представляет собой непрерывную холодную деформацию, и холодное упрочнение этого процесса приводит к снижению прочности, твердости и ударной вязкости холоднокатаного рулона.

Для конечных пользователей холодная прокатка ухудшает производительность штамповки, и продукт подходит для простых деформированных деталей.

Преимущества :

Он может разрушить литую структуру слитка, измельчить зерно стали и устранить дефекты микроструктуры, чтобы структура стали стала плотнее, а механические свойства улучшились.

Это улучшение в основном отражается в направлении прокатки, так что сталь в некоторой степени перестает быть изотропной.

Пузыри, трещины и рыхлые пузыри, образовавшиеся при заливке, также можно запаивать при высокой температуре и давлении.

Недостатки :

- После горячей прокатки неметаллические включения (в основном сульфиды и оксиды, а также силикаты) внутри стали прессуются в тонкие пластины и расслаиваются.

Наслоение стали в направлении толщины стали сильно ухудшилось, и может быть ламинарный разрыв при усадке сварного шва.

Местная деформация, вызванная усадкой сварного шва, часто достигает в несколько раз деформации предела текучести, что намного больше, чем деформация, вызванная нагрузкой.

- Остаточные напряжения, вызванные неравномерным охлаждением.

Остаточное напряжение – это напряжение внутреннего саморавновесия без действия внешней силы, и горячекатаный профильный прокат различного сечения имеет такие остаточные напряжения, и чем больше размер сечения стали нормального сечения, тем большее остаточное напряжение.

Несмотря на то, что остаточные напряжения самоуравновешиваются, они все же оказывают некоторое влияние на характеристики стальных компонентов при воздействии внешних сил. Такие как деформация, стабильность, усталость могут иметь неблагоприятные последствия.

Различие между холодной и горячей прокаткой в основном заключается в температуре процесса прокатки.

«Холоднокатаный» — нормальная температура, «Горячекатаный» — высокотемпературный.

С точки зрения металла границу между холодной и горячей прокаткой следует различать по температуре рекристаллизации.

Холоднокатаный прокат ниже температуры рекристаллизации, а горячекатаный прокат выше температуры рекристаллизации прокатки.

Температура рекристаллизации стали 450 ~ 600 ℃.

Горячекатаная сталь по сравнению с холоднокатаной

Внешний вид и качество поверхности

катаный лист лучше, чем горячекатаный лист по качеству поверхности (например, по шероховатости поверхности).

Таким образом, если есть высокие требования к качеству покрытия готового продукта, обычно выбирается холодная пластина.

Кроме того, горячекатаный лист делится на протравленный и непротравленный.

Поверхность доски для травления имеет нормальный металлический цвет из-за промывки кислотой, но она не подвергается холодной прокатке.

Пластина для вскрытия обычно имеет оксидный слой темного цвета или присутствует слой триоксида.

Говоря простым языком, это как жаркое на огне, и обычно оно ржавеет, если не находится в хороших условиях окружающей среды.

Характеристики

В целом механические свойства горячекатаного листа и холоднокатаного листа в технике считаются неразличимыми, хотя холоднокатаный лист в процессе холодной прокатки имеет определенный процесс упрочнения. Но если вы не исключаете жесткого механического исполнения, нужно относиться к нему иначе.

Предел текучести холодной плиты обычно немного выше, чем у горячей плиты, и твердость поверхности также выше. В частности, это зависит от степени отжига холодной пластины.

Но в любом случае прочность на отжиг холоднокатаного листа выше, чем у горячекатаного листа.

Формуемость

Поскольку характеристики холоднокатаного и горячекатаного листа одинаковы, фактор влияния на производительность формовки зависит от разницы в качестве поверхности.

Поскольку качество поверхности холоднокатаного листа лучше, поэтому, вообще говоря, для стального листа из того же материала эффект формования холоднокатаного листа лучше, чем у горячего листа.

Что такое «холодная прокатка» нержавеющей стали и других металлов?

Холодная прокатка — это процесс деформационного упрочнения, используемый для изменения структуры металлов и часто используемый для обработки нержавеющей стали. Холоднокатаная нержавеющая сталь в качестве сырья находит широкое применение в медицинской, аэрокосмической и автомобильной технике. Читайте дальше, чтобы узнать больше о том, что такое холоднокатаная сталь, как ее производят и для чего ее можно использовать.

Что такое холоднокатаная нержавеющая сталь?