Профилегиб ручной своими руками чертежи: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

Инструкция, как сделать ручной профилегиб своими руками, как выглядит этот прибор

При строительных работах часто приходится применять изделия из металла, и в большинстве случаев с их монтажом проблем не возникает, поскольку это происходит на прямолинейных участках. Но иногда металлические трубы нужно согнуть под определенным углом. При промышленном строительстве используются специальные приспособления для гибки. Но если речь идет о частных незначительных работах, покупать дорогостоящее оборудование не нужно, достаточно лишь знать, как сделать ручной профилегиб своими руками.

- Сферы применения

- Конструкция трубогибов

- Принцип работы изделия

- Разновидности профилегибов

- Электрический трубогиб

- Ручная конструкция

- Ручной профилегиб своими руками

Сферы применения

Профилегибы сделать самостоятельно не так уж и сложно, а еще они просты в применении. Они нужны, чтобы придавать металлическим профилям с разным сечением изогнутую форму. Конструкция оборудования предусмотрена так, что их ключевые составляющие, ролики, способны воздействовать как на отдельные участки изделий, так и целиком на них.

Конструкция оборудования предусмотрена так, что их ключевые составляющие, ролики, способны воздействовать как на отдельные участки изделий, так и целиком на них.

Посредством профилегибов можно обрабатывать профили без необходимости предварительного нагрева и получать контуры с углами изгиба до 360 градусов. С помощью таких устройств можно выполнить такие операции:

- деформировать заготовки с цельным профилем с прямоугольным или квадратным сечением;

- сгибать уголки, швеллеры и другой сортовой прокат;

- сгибать трубы на основе разных металлов;

- выполнять гибку прутков из металла с разным сечением.

Металлические контуры могут иметь одинаковые или разные углы изгиба, а также асимметричную или симметричную конфигурацию. Металлическая заготовка по вертикали или горизонтали изгибается через ролики за один прокат. В итоге можно приобрести замкнутые или открытые конструкции, спиралевидные, а также с разным диаметром.

Ручные и электрические профилегибы широко применяются при производстве оборудования и деталей для таких отраслей:

- нефтепереработка;

- химическая промышленность;

- энергетика;

- мебельное производство;

- строительство и не только.

Самодельные профилегибы преимущественно используются в мелких частных мастерских или для домашних работ.

Конструкция трубогибов

Прибор для сгиба профилей может быть разных видов, в любом случае он имеет небольшой вес и размеры. Работа происходит посредством технологии холодного проката, для обработки изделий и гибки используются специальные насадки.

Как уже говорилось, ключевой деталью профилегибов являются ролики. По типу их работы и размещения оборудование подразделяется на такие категории:

- с подвижным роликом сверху — такая разновидность самая распространенная и самая простая. Если конструкция ручная, то ролик двигается посредством редуктора, если гидравлическая, то благодаря гидросистеме.

Устройство дает минимальную погрешность;

Устройство дает минимальную погрешность; - с подвижным роликом слева — кроме свойства сгибать детали, устройство может делать спирали. Станки оснащены ЧПУ, с помощью которых можно устанавливать параметры работы;

- с подвижными роликами внизу — используются для обработки крупных изделий. Бывают только гидравлическими и работают на полной автоматизации;

- со всеми подвижными роликами — это устройство самое сложное и совмещает свойства перечисленных ранее видов. Производит полный цикл работ по гибке.

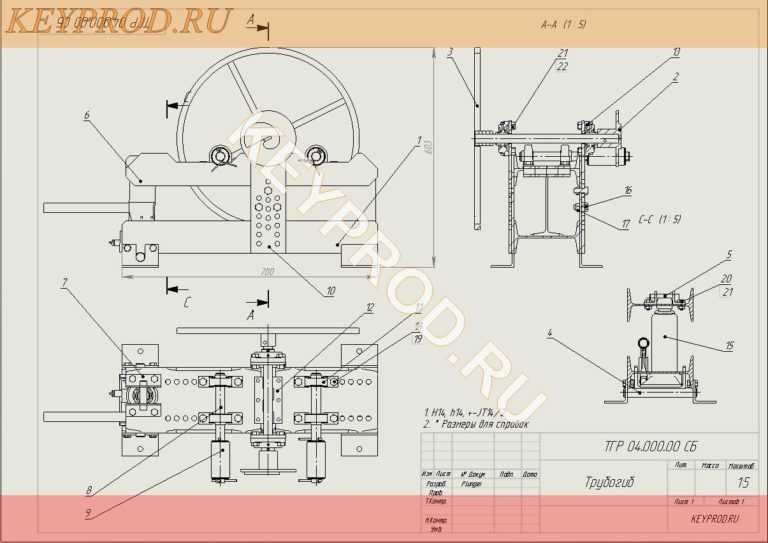

Чертеж для самодельного трубогиба выполняется в зависимости от его разновидности. Однако в каждом обязательно присутствуют:

- трубные упоры;

- рама;

- валы.

Рама нужна для того, чтобы закреплять на ней остальные детали. Для заводских изделий характерна закрытая сложная конструкция, отличающаяся безопасностью использования. А для самодельных профилегибов используется открытая рама, которую просто сделать самому, однако по сравнению с закрытой она будет менее безопасной.

Принцип работы изделия

Профилегибы предназначены для прокатки и деформации заготовок. Независимо от конструкции изделия принцип его работы всегда одинаковый:

- перед работой удалите с прибора сухой тряпкой смазку и вхолостую запустите его примерно на полчаса. За это время можно будет отыскать возможные погрешности или поломки;

- открутите гайки валиков;

- установите и зафиксируйте ролики;

- прижимный валик поднимите;

- заготовку очистите и зафиксируйте болтами.

Затем деталь прокатывается между валами, тем самым обеспечивается ее сгибание. Для регулировки движения нужно передвигать вверх или вниз верхний вал. Если устройство ручное, это происходит посредством поднятия рычага, а если электрическое, то с помощью привода.

Разновидности профилегибов

Конструкции для деформации профилей имеют несколько классификаций. Они могут отличаться друг от друга по степени мобильности, типу привода и передаточного механизма. По типу привода изделие может быть: гидравлическим; ручным; электрическим.

По типу привода изделие может быть: гидравлическим; ручным; электрическим.

Прибор гидравлического типа больше всего распространен в промышленных сферах, он способен быстро и качественно обрабатывать конструкции разных размеров. Также он актуален при работе с канализацией или трубопроводом. Гидравлические трубогибы бывают как заводскими, так и самодельными. Однако если вы собираетесь их делать своими руками, нужно иметь достаточный опыт работы с промышленным оборудованием.

Электрический трубогиб

Такая конструкция не очень габаритная и тяжелая, но должна устанавливаться стационарно. Благодаря им можно проделывать качественные и точные работы. Профилегибы такого типа могут быть как целиком электрическими, так и частично механическими. Второй вариант будет стоить дешевле, но управление им будет частично ручным. А приборы с автоматикой для долгой автономной работы обойдутся намного дороже.

Их используют в промышленных целях и чаще приобретают в готовом виде. Но некоторые изготавливают электрические конструкции самостоятельно на основе листовых металлов и обрезков судовой корпусной стали. Корпус делается с помощью фрезерного станка, для шкивов используется старый корабельный вал.

Но некоторые изготавливают электрические конструкции самостоятельно на основе листовых металлов и обрезков судовой корпусной стали. Корпус делается с помощью фрезерного станка, для шкивов используется старый корабельный вал.

Для привода берется электрический мотор с мощностью в 1500 Вт. Оптимальные показатели скорости и крутящего момента достигаются благодаря подбору шестерен. Прокат профиля упрощается за счет того, что двигатель имеет два направления движения.

Однако такая конструкция очень сложная. Наиболее простой метод механизации ручного профилегиба — это подключить его к рабочему валу перфоратора или же дрели с регулятором оборотов.

Ручная конструкция

Ручной трубогиб наиболее распространен среди тех, кто занимается гибкой труб для частных целей. Это изделие имеет такие преимущества:

- низкую цену. Готовое изделие очень простое и недорогое в производстве;

- мобильность или малый вес;

- поломки случаются очень редко — в устройстве отсутствует электроника, поэтому снижается риск поломок;

- возможность собрать изделие своими руками из подручных средств.

Ручные трубогибы для профилей — самые распространенные. Однако и они имеют свои минусы:

- точность работы не будет высокой, поскольку отсутствует аппаратное управление;

- потребуется прилагать физические усилия;

- невозможность обрабатывать крупные детали, поскольку максимально допустимый размер деталей для гибки составляет 4 на 4 см;

- чтобы результат был точнее, требуется потратить больше времени.

Обычно для домашних нужд такого прибора вполне достаточно. Однако если объем будет большим, а сами заготовки очень крупными, то лучше отдать предпочтение гидравлическим и электронным устройствам.

Ручной профилегиб своими руками

Своими руками такую конструкцию можно изготавливать по-разному. В одном из вариантов силовой основой является станина. Для ее изготовления потребуется взять стальные швеллеры разных размеров и уголки.

Подвижные частицы делаются на основе опорных старых подшипников и классического лома. Винтовой упор можно взять от старых струбцин. Винт должен иметь силовую прямоугольную или трапециевидную резьбу, а вот метрическая резьба давления не выдержит. Для сборки конструкции подготовьте:

Винтовой упор можно взять от старых струбцин. Винт должен иметь силовую прямоугольную или трапециевидную резьбу, а вот метрическая резьба давления не выдержит. Для сборки конструкции подготовьте:

- болгарку;

- мощную дрель;

- аппарат для сварки.

Станина должна иметь П-образный кронштейн для винтового упора. Сварка выполняется обычным полуавтоматом. Швы должны быть высокого качества, поскольку именно к ним прилагаются усилия на разрыв.

Проделайте отверстие в верхнем швеллере и приварите гайку, затем вкрутите опорный винт, который будет выступать в роли регулятора высоты прижимного катка.

Опорные ролики делаются на основе простого лома и обрабатываются посредством болгарки.

Два опорных ролика будут одновременно двигаться, с этой целью на каждую ось следует приварить одинаковые звездочки от велосипеда, подшипники привариваются так, чтобы соблюдалась симметрия с центральной частью станины, соблюдая при этом натянутость цепи.

Одна ось должна быть чуть длиннее, чтобы закрепить ручной привод, а катки устанавливаются на подиумы. В случае максимального опущения центрального ролика радиус изгиба детали не будет большим.

Для ручки привода можно брать шатун от педалей, его нужно приварить к длинной оси одного из роликов.

Если нужно увеличить усилие на воротке прижимного ролика, на него надевается труба нужного диаметра.

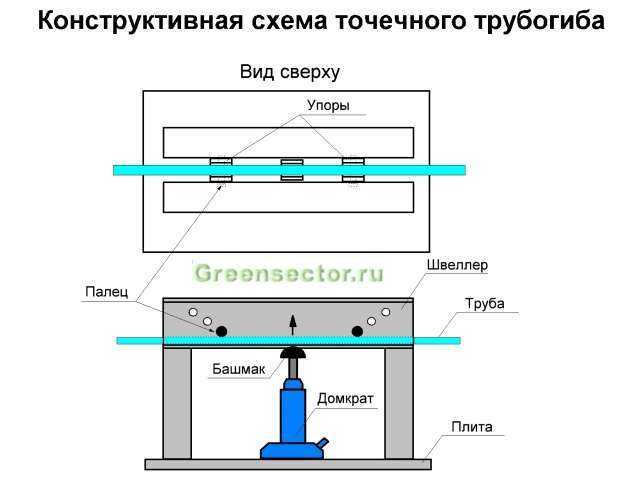

Другой вариант изготовления конструкции будет решать аналогичные задачи, но будет иметь другой принцип работы.

Данная конструкция будет оснащена опорным подвижным катком. В роли роликов используются пальцы нужного диаметра, допускается использование старых поршневых подшипников.

В этой конструкции не будет специального крепления для подшипников, они будут привариваться прямо к станине посредством уголков. Ручку делают из шатуна, а на оси опорного катка сточена лыска. Фиксатором является простой винт.

Профиль протягивается верхним прижимным роликом. Особенностью такого изделия является опорный подъемный каток. Плечо соединяется со станиной, в роли привода подойдет автомобильный гидравлический домкрат. Радиус изгиба профильной трубы уменьшается за счет постепенного поднятия штока.

Плечо соединяется со станиной, в роли привода подойдет автомобильный гидравлический домкрат. Радиус изгиба профильной трубы уменьшается за счет постепенного поднятия штока.

И первый, и второй вариант конструкции может быть отличным самодельным решением для использования в хозяйстве и даже в небольшой мастерской.

Как видим, дорогостоящие заводские профилегибы для домашнего применения совсем не нужны, особенно если вы не будете их часто использовать. В таком случае их можно сделать из подручных материалов своими руками, тем более что это не очень сложно.

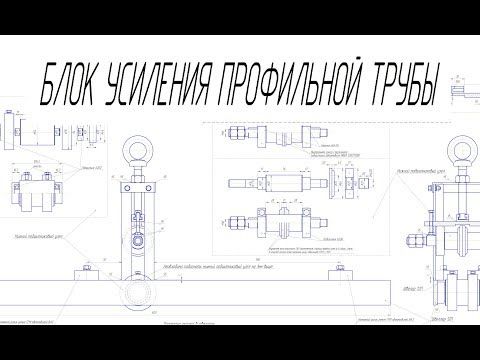

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

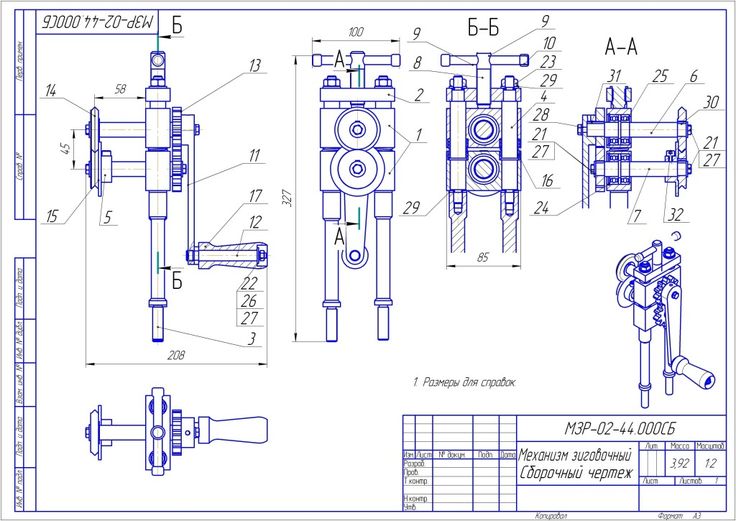

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

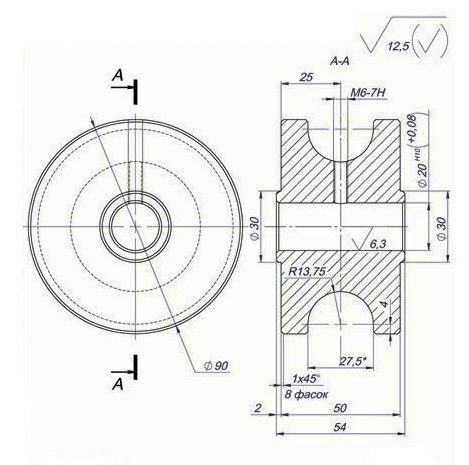

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям.

Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания. - Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала.

Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера. - Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

youtube.com/embed/wxTnQp0UZKc» allowfullscreen=»allowfullscreen»/>.

- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 2 из 5)

Поделитесь с друзьями!

Профилегиб своими руками: пошаговая инструкция, видео

Профилегиб поможет изготовить из металлических труб гнутые дуги, широко применяющиеся в строительстве и благоустройстве участка. Разберемся, как сделать профилегиб своими руками.

Дуги из профильной трубы – востребованный материал для благоустройства дачного участка, строительства теплиц, навесов, беседок. Покупать такой прокат не выгодно: он дороже обычных прямых труб в 2 раза и более, а сделать дуги самому довольно просто. Для этого нужен специальный станок, который называется профилегиб. Разберемся, как соорудить профилегиб своими руками, сравним наиболее распространенные конструкции и выберем лучший вариант.

1 Применение профилегиба и принцип его работы

2 Конструкция

3 Необходимые материалы и инструмент

4 Как сделать профилегиб своими руками. Пошаговая инструкция

Пошаговая инструкция

5 Порядок гибки труб

6 Советы профессионалов

Применение профилегиба и принцип его работы

Назначение профилегиба – деформация металла в холодном состоянии до достижения необходимой формы. При этом по сравнению со станком для сгибания обычных труб (трубогибом) в работе профилегиба есть несколько специфичных моментов:

- Профильная труба лучше противостоит деформациям, поэтому нужно приложить большое усилие, чтобы ее согнуть.

- Как правило, создаваемые дуги имеют большой радиус кривизны.

Сам процесс изгибания металла основан на приложении деформирующего усилия по центру балки, лежащей на двух опорах. При этом, благодаря прокатыванию профиля по роликам, его сечение в процессе обработки не меняется, на поверхности не появляются смятые участки, складки. Просвет профильной трубы также сохраняется максимально близким к исходному значению.

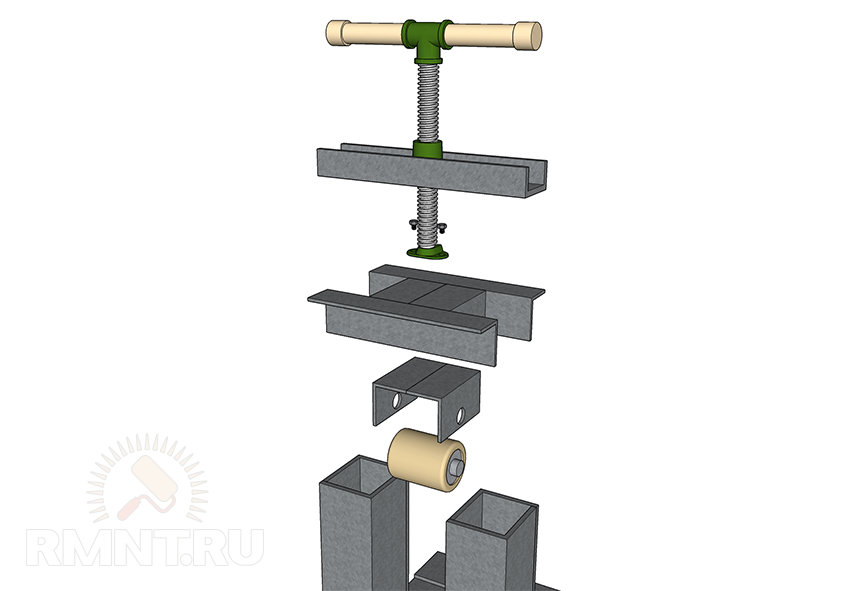

Конструкция

Чтобы получить профиль, равномерно изогнутый по всей длине и имеющий нужный радиус кривизны, опоры станка выполняются в виде роликов. При этом один ролик (чаще всего расположенный посередине) закреплен подвижно, а два других – нет. Положением прижимного ролика задается определенный радиус изгиба.

При этом один ролик (чаще всего расположенный посередине) закреплен подвижно, а два других – нет. Положением прижимного ролика задается определенный радиус изгиба.

Такая схема имеет несколько вариантов воплощения:

- Подвижный ролик один и расположен посередине, опускаясь сверху. Это – наиболее простая конструкция, которую легко реализовать, делая трубогиб самостоятельно. Именно такие станки наиболее широко распространены в классе устройств с ручным механизмом прижима. Недостаток схемы – не слишком мощное усилие, которое не позволяет сгибать наиболее толстый прокат.

- Одиночный подвижный ролик размещен с краю. В этом случае валик, регулирующий изгиб, поднимается с помощью гидравлического домкрата или винтового механизма.

- Подвижный ролик поставлен сбоку (справа или слева). Такая конструкция позволяет завивать профиль в спирали.

- Подвижно установлены два или три ролика. Это – наиболее сложная схема, которую непросто воплотить своими руками, поэтому такие трубогибы обычно делают редко.

Главное достоинство такого станка – возможность получить не просто дугу, а гнутый профиль любой сложности.

Главное достоинство такого станка – возможность получить не просто дугу, а гнутый профиль любой сложности.

[warning]В простейшую конструкцию трубогиба можно внести десятки улучшений: предусмотреть возможность передачи усилия через цепную передачу с ведущего ролика на остальные, заложить возможность смены роликов для прокатывания труб разного диаметра, перестановки валов по расстоянию для задания радиуса кривизны и т.д.[/warning]

Помимо расположения валов, разные модели трубогиба отличаются наличием привода для протаскивания профиля. Это может быть как обычная рукоять, вращаемая мускульным усилием, так и привод на электродвигатель. Оснащенные внешним приводом станки сложнее по конструкции, но способность обрабатывать более толстый прокат зачастую окупает трудности конструирования.

Необходимые материалы и инструмент

Материалы для изготовления трубогиба подбираются, исходя из определенных для станка задач и имеющихся в наличии узлов и деталей. Мы предлагаем комплект деталей для изготовления станка, которому под силу справиться с профильной трубой диаметром до 60 мм. Но многие из компонентов можно заменить, в зависимости от того, какие материалы удастся найти в хозяйстве или недорого купить. Итак, вот примерный перечень материалов:

Но многие из компонентов можно заменить, в зависимости от того, какие материалы удастся найти в хозяйстве или недорого купить. Итак, вот примерный перечень материалов:

- Отрезки швеллера №80. Из него будет изготовлена станина станка. Допускаются и другие виды швеллера или уголков, лишь бы толщина металла была не менее 3 мм, а ширины металлопроката хватало для установки валов и остальных деталей. Главное правило при изготовлении станины – чем она массивнее и прочнее, тем лучше.

- Готовые подшипники, запрессованные в подшипниковые узлы. Здесь лучше приобрести готовые детали, так как трудоемкость изготовления подшипникового узла велика, а от его качества во многом зависит эффективность работы станка.

- Стальной вал 70-мм диаметра (3 штуки).

- Приводные звездочки и цепь. Мы взяли элементы из ГРМ классической модели «Жигулей», но подойдут и велосипедные детали.

- Болты М20х60.

- Гладкая стальная арматура.

- Стальные полосы 5-мм толщины.

- Гроверные шайбы, гайки М20.

Инструментарий для работы достаточно распространен и встречается во многих домах. Два наиболее редких инструмента – это сварочный аппарат и «болгарка». Без них не обойтись при изготовлении станины трубогиба. Если этих инструментов нет в хозяйстве, их стоит приобрести или взять в аренду на время.

Также понадобится электродрель, сверла по металлу, разметочный инструмент (кернеры, чертилки, рулетка, карандаш), молоток, гаечные ключи №20. Набор инструментов, в зависимости от запланированных элементов конструкции, может дополняться, но в основе своей останется таким же. Подготовив все необходимое, можно начинать работу.

Как сделать профилегиб своими руками. Пошаговая инструкция

Прежде всего, начинают с создания чертежей. Чем подробнее вы будете представлять, что и как делать, тем лучше. Готовый чертеж можно взять из Интернета, но это далеко не всегда оправдано, ведь набор доступных деталей в каждом случае свой, да и задачи, для которых сооружается гибочный станок, могут различаться. Чертеж вычерчивают на бумаге или строят с помощью специальных программ.

Чертеж вычерчивают на бумаге или строят с помощью специальных программ.

Далее порядок работы таков:

- Швеллер нарезается на куски нужного размера, из него собирается нижняя часть станины и перекладина в виде буквы «П» для прижимного ролика. Детали соединяются с помощью сварки. Станину и поперечину пока не соединяют.

- По чертежам размечаются отверстия для валов, намечаются кернером, затем сверлятся. В местах установки валов на станину наваривают куски полосовой стали, чтобы толщина металла достигла 1 см и более. После этого можно быть уверенным, что станина выдержит нагрузку.

- Внутри боковых стоек перекладины крепят болтами направляющие для подвижного вала. Вал вводят в направляюще, убеждаются, что он способен перемещаться. Прижимной винт изготавливают из болта с просверленным отверстием для ворота. Под ворот сверлят отверстие в перекладине, приваривают крепежные гайки. Ворот ставят на место, соединяют с валом.

- Валы для неподвижных роликов вставляют в отверстия на станине, закрепляют с помощью болтов и гаек с гроверами.

- К валам наваривают звездочки передачи, соединяют их цепью. К ведущему валу приваривают ручку из согнутой арматуры.

- Сваривают станину с перекладиной.

[warning]Когда станок полностью собран, его тщательно красят, чтобы коррозионные процессы не разрушали металл. Все подшипники, звездочки и цепь тщательно смазывают, рукояти полируют.[/warning]

Чтобы для протаскивания трубы через вальцы требовалось прикладывать меньшее усилие, применяют принцип уменьшения передачи (он реализован, например, в велосипеде). Для этого ручку приваривают к шестерне небольшого диаметра, установленной на отдельной оси, размещенной на корпусе. К валикам прикрепляют шестеренки большего диаметра. Главное, чтобы шаг зубьев у малой звездочки совпадал с шагом зубцов больших шестерен.

Еще один вариант, который позволяет обеспечить заметно большее усилие – установка в качестве привода низкооборотного электрического мотора. Тогда его ось соединяется с ведущим валом станка (непосредственно или через передачу). Такое дополнение усложняет конструкцию, но существенно расширяет функциональные возможности.

Такое дополнение усложняет конструкцию, но существенно расширяет функциональные возможности.

Порядок гибки труб

Чтобы на станке с ручным приводом согнуть трубу, необходимо сделать несколько проходов. Для этого подвижный вал перемещают так, чтобы создать небольшой радиус изгиба. Трубу прокатывают несколько раз, пока изгиб не перестанет увеличиваться.

[warning]После каждого прокатывания трубу необходимо перевернуть и пропустить через станок другой стороной. Если этого не сделать и пропускать профиль только в одном направлении, он непременно окажется смятым с одной стороны.[/warning]

Если требуется получить дугу с большим изгибом, положение центрального валка меняют несколько раз. Главная ошибка новичков при работе с гибочным станком – стремление быстрее достигнуть результата, сократив число прогонов. Это не только увеличивает нагрузку на станок, но и создает лишние деформации в металле.

Если требуется изготовить несколько одинаковых дуг, то при изготовлении первой следует тщательно записывать весь порядок действий. Подробная технологическая карта, содержащая указания по всем этапам (сколько раз пропускали трубу в каждом направлении, на сколько оборотов опускали прижимной валик и т.д.) поможет воспроизвести режим изготовления с максимально возможной точностью.

Подробная технологическая карта, содержащая указания по всем этапам (сколько раз пропускали трубу в каждом направлении, на сколько оборотов опускали прижимной валик и т.д.) поможет воспроизвести режим изготовления с максимально возможной точностью.

Советы профессионалов

Мы рекомендуем несколько видеофрагментов, содержащих полезные советы по сооружению профилегибов своими руками. Вы можете своими глазами увидеть все этапы работы и познакомиться с различными вариантами конструкции этого станка, чтобы выбрать для себя наиболее подходящий:

Профилегиб – полезный в хозяйстве станок, который будет нужен во множестве случаев. Если разобраться в конструкции, его вполне можно соорудить самому, не затратив много времени и средств. И тогда это полезное устройство станет помощником в благоустройстве приусадебного или садового участка.

И тогда это полезное устройство станет помощником в благоустройстве приусадебного или садового участка.

Ручной трубогиб профилегиб своими руками

Автор этого видеоролика (канал «Всё о сварке и самоделках») решил сделать маленький трубогиб или, иначе говоря, профилегиб. В мастерской не было приспособления, чтобы гнуть кольца. Решил быстренько изготовить. Ломал голову, как выполнить просто и функционально. Ну вроде как решил, осталось собрать.

Товары для изобретателей Ссылка на магазин.

Как будет механизм трубогиба-профилегиба работать?

Трубопрофиль 60 на 60 на 4 мм, размеры позже остальные. Надо замерять, в конце ролика будет об этом. Подшипники без разницы какие. Внутренний диаметр 12, наружный безразлично. Так как подшипники мелкие, если у кого-то есть покрупнее, например автомобильные, получше.

Будет маленький зазор, обязательно чтобы эта часть ходила, она еще обрежется. Другая будет толкаться шпилькой. Будет просверлено, то есть будут болты на всякий случай, насквозь, а будет сам вороток. Вороток, токарки нету, поэтому приходится придумывать из того, что есть. Старый шарнир валялся, хорошо на металлолом не выкинул. Палец какой-то – это будет ось. Сам шарнир где-то отрежется, сверху к нему будет приварена ручка, а может прикручена, а палец тоже будет обрезаться, будет ввариваться. На пальце будет крутиться обрезанный шарнир, то есть сам вороток, а другая часть будет ездить.

Вороток, токарки нету, поэтому приходится придумывать из того, что есть. Старый шарнир валялся, хорошо на металлолом не выкинул. Палец какой-то – это будет ось. Сам шарнир где-то отрежется, сверху к нему будет приварена ручка, а может прикручена, а палец тоже будет обрезаться, будет ввариваться. На пальце будет крутиться обрезанный шарнир, то есть сам вороток, а другая часть будет ездить.

Обязательно надо будет оставить зазор, наверно 1 мм хватит. Будет пластина. Никуда не денется и пластина, к которой приварится гаечка с резьбой или нарезана и резьба. А будет крышка стоять, крышечка с полосы 5 толщиной, 2 шайбы, чтобы толкать вперед и назад в этом механическом трубогибе.

Осталось собрать. Одна часть профилегиба почти готова, осталось сверху прикрутить барашек.

Как будет двигаться эта конструкция? – просто. Приварил крышку с полосы, с 5-ки, резьбу не стал резать, она и не нужна, зашплинтовал. Шайба со шплинтом — нагрузки на нее не будет – она будет тянуть бегунок назад. Еще о станке для этого дела тут.

Содержание

- Простая конструкция ручного трубогиба

- Для чего нужен трубогиб?

- Основные детали

- Сборка самодельного трубогиба и некоторые нюансы

- Профилегиб для теплицы своими руками

Простая конструкция ручного трубогиба

Настоящий мастер в своём арсенале имеет множество разнообразных инструментов, на все случаи жизни. При этом большинство приспособлений сделаны своими руками. В статье вы найдете простую инструкцию и чертежи как сделать самодельный трубогиб для профильной трубы.

Электроника для самоделок вкитайском магазине.

Ручной трубогиб

Для чего нужен трубогиб?

Еще сто лет назад дома строили из самана и глины. Сейчас же большинство построек создаются из легких металлических каркасов. Множество беседок, почти все заборы, пристройки требуют металлические профильные трубы.

Самодельный трубогиб

Но в строительстве не все объекты должны быть угловатыми и ровными. Иногда, чтобы добиться особого уюта приходится делать плавные изгибы. Именно в таких случаях и пригождается самодельный трубогиб.

Основные детали

Перед тем как приступать к сборке нужно внимательно изучить чертежи и понять принцип действия приспособления. Если каких-то деталей вам не удастся найти у себя в хозяйстве их всегда можно купить в магазине, в итоге самодельный трубогиб выйдет все-равно дешевле заводского.

Принцип работы трубогиба

Самый простой фронтальный трубогиб изготавливается из следующих деталей:

— металлические валики или вальцы с подшипниками;

— приводная цепь;

— механизм привода;

— пружина, желательно из лигированной стали;

— две шестеренки, одна ведущая, другая ведомая;

— арматура на оси вращения и приводную ручку;

— домкрат, лучше всего реечный;

— швеллер или двутавр для рамы.

В крайнем случае металлические вальцы можно заменить на деревянные или пластиковые. Но, как вы сами понимаете, металл будет намного надежнее.

Но, как вы сами понимаете, металл будет намного надежнее.

Принцип действия прост: ручка вращает ведущую шестеренку и вал, это вращение через цепь передается на ведомый вал, который подает профильную трубу, а третий валу установлен в определенном положении, загибает эту трубу.

В этом видео наглядно показана работа самодельного трубогиба:

Сборка самодельного трубогиба и некоторые нюансы

Процесс сборки прост до безобразия, но все-же придется повозиться со сваркой и центровкой деталей:

1) Изготовьте раму на которой будет стоять приспособа.

2) Соберите оси вращения с вальцами, подшипниками.

Важно как можно точнее центрировать шестеренки. Сбой в оси на пол-миллиметра приведет к неравномерному сгибу профильной трубы. То же самое относится и к прижимному валу, поэтому лучше всего изготовить все три детали одного размера.

3) Приварите к двум прокатным валам шестеренки, именно через них, с помощью цепи, будет передаваться вращение.

Прижимной вал должен быть надежно зафиксирован, чтобы во время прогона профильной трубы угол изгиба оставался неизменным.

4) Соедините ведущую шестеренку с ручкой, для вращения вальца.

zen.yandex.ru/media/economremont/

Профилегиб для теплицы своими руками

Назрела необходимость увеличить площадь теплицы. Посмотрев цены готовых теплиц ужаснулся и решил сделать станок для гибки профиля. Мою идею поддержал друг и причем значительно облегчив задачу: «С тебя чертеж-с меня изготовление».

Он тоже планирует летом себе сделать теплицу и гостевой навес-веранду такого типа:

Покопавшись в интернете и рассмотрев различные конструкции, отзывы эксплуатации был сделан чертеж будущей конструкции. Теперь даже стыдно вспоминать — настолько он был дилетантским. Вообщем внешне будущая конструкция должна была выглядеть где то так:

Теперь даже стыдно вспоминать — настолько он был дилетантским. Вообщем внешне будущая конструкция должна была выглядеть где то так:

Первое же обсуждение конструкции профилегиба внесло массу изменений. С исправленными чертежами отправились к токарю- попросить выточить ролики. Токарь посмотрел на наши чертежи и предложил отказаться от цепной передачи в пользу ременного. Причем тут же на куске бумаги рассчитал будущую нагрузку на шкивы (вот что значит советское образование!). На следующий день ролики и шкивы были готовы. Собрали всю конструкцию.

Видя какая получается красавица –профилегиб, решили покрасить его полимерной краской. Вчера наконец вся конструкция была собрана и испытана.

Прогнали через станок трубу 40х40х2 и дюймовку с толщиной стенок 3 мм. Все работает изумительно, пробуксовок нет, ручка вращается легко одной рукой.

Друг теперь настаивает на подключении электродвигателя с редуктором, благо один из шкивов сделан двойным. Я тут придерживаюсь позиции «Лучше- враг хорошего».

На очереди изготовление мангала, который легко превращается и в барбекюшницу и в печку для казана. «Три в одном» вообщем.

Так же надо сделать новую печку для бани с хитрым дополнительным обогревом камней от колосника.

zen.yandex.ru/media/poleznoe

Профилегиб ручной своими руками

Содержание

- 1 Как сделать профилегиб видео

- 2 Где в основном используется профилегиб

- 3 Составляющие гибочного оборудования

- 4 Как работает профилегиб: особенности

- 5 Ручной профилегиб: характеристики

Чтобы изогнуть металлический профиль применяют разного типа гибочные станки, но использование профилегиба является самым оптимальным вариантом, так как он более удобен в применении. Этот станок доступен не каждому, так как он обладает достаточно высокой ценой, но можно изготовить профилегиб ручной своими руками, учитывая индивидуальные особенности.

Как сделать профилегиб видео

Перед началом работы необходимо определиться, для каких целей требуется ручной профилегиб. Но прежде нужно разобраться в конструктивных и технологических особенностях самой конструкции.

Но прежде нужно разобраться в конструктивных и технологических особенностях самой конструкции.

Где в основном используется профилегиб

В современном изготовлении труб из стали, меди, алюминия и ПВХ, не обойтись без такого оборудования. Также его можно применять во время прокладке системы газо- и водоснабжения и при монтаже кабелей. Применяя эту конструкцию можно с легкостью выполнить изгиб профилей из металла. Еще, свое применение, профилегиб нашел при изгибе различного материала. Так при его помощи можно гнуть:

- балки;

- прямоугольные и квадратные заготовки;

- трубы;

- уголки;

- швеллера и двутавры;

- прутья различного сечения.

Преимущество этой конструкции в том, что можно гнуть металлические элементы до 360 градусов, также они способны охватывать весь профиль или частично.

Если возникла необходимость согнуть металл под углом, в основном применяют профилегиб ручной. Подобное оборудование имеет способность изогнуть профиль из металла методом холодной катки без дополнительного прогрева элементов. Выполняя работу такими станками, заготовки получаются с однородными и знакопеременными свойствами и имеют симметричные и несимметричные контуры. Главное достоинство — исполнение изгиба за один раз проката.

Выполняя работу такими станками, заготовки получаются с однородными и знакопеременными свойствами и имеют симметричные и несимметричные контуры. Главное достоинство — исполнение изгиба за один раз проката.

Прокат профилей можно выполнять как в горизонтальном, так и в вертикальном положении. Помимо того, используя этот станок допустимо изготовление деталей округлой формы и спиралевидной из труб и профилей. Благодаря такому станку могут выполняться открытые и замкнутые контуры, и контуры с плавным переходом.

Область использования профилегибов разнообразна. Свое применение они нашли в спорте, энергетике, строительстве, в морской и автомобильной промышленности, нефтехимии, мебельной и электротехнической отраслях.

Составляющие гибочного оборудования

Профилегиб представляет собой небольшую конструкцию, которая может иметь механический, гидравлический или электрический привод. Его предназначение — гибка металлических элементов. Путем холодной прокатки. Он оборудуется специальными насадками, при помощи которых можно добиться необходимой кривизны заготовок. Их разделяют на четыре модели, в зависимости от системы роликовых профилегибов.

Их разделяют на четыре модели, в зависимости от системы роликовых профилегибов.

Модель, у которой подвижной частью является верхний ролик, считается наиболее простой по принципу работы механики из-за того, что движется только ролик, расположенный сверху. Эта модель различается по механизму, у которого верхний ручной ролик приводится в движение:

- с помощью редуктора;

- при использовании гидравлики.

При таком размещении роликов, возможно, рассчитать угол изгибаемого элемента, но с незначительной погрешностью при маленькой деформации. Такая модель на сегодняшний день является самой востребованной.

Конструкция с левым подвижным роликом, в основном используется при изготовлении спиралевидных изделий, а может выполнять функцию, что и предыдущая модель. Подобный профилегиб имеет ЧПУ, что позволяет гнуть детали по чертежам или эта конструкция уже имеет программу с функцией гибки.

Механизм с подвижным нижним боковым роликом, нашел свое применение при изгибе габаритных профилей, так как гибочная нагрузка приходится на два нижних вала. Эта модель оснащена гидравликой. Каждый вал этой конструкции контролируется каждый своим контролером положения, который нужен, для возможности сохранения функции гибки спиралей.

Эта модель оснащена гидравликой. Каждый вал этой конструкции контролируется каждый своим контролером положения, который нужен, для возможности сохранения функции гибки спиралей.

В четвертой модели все ролики подвижны, что несет сложность конструкции, так как она обладает всеми функциями предыдущих моделей. Преимущество этих моделей в том, что такой трубогиб проделывает ту работу, которую выполняют остальные механизмы по отдельности.

Как работает профилегиб: особенности

Большим отличием ручного профилегиба от других моделей трубогиба, в том, что деформация металла происходит путем проката, а не по принципу загиба.

Устанавливая конструкцию профилегиба, необходимо ее жестко закрепить к раме анкерными болтами. Перед тем как приступить к работе установку заземляют и обследуют на правильность подключения электропроводки и механических деталей.

Прежде чем запустить механизм в работу, используя сухую ветошь, ролики необходимо очистить от смазки и проверить допустимое напряжение в сети питания. Не запуская материал, профилегиб нужно обкатать в холостую примерно пол часа. Эта процедура необходима для проверки бесперебойного режима работы. Если возникли,какие-либо неполадки, их следует устранить.

Не запуская материал, профилегиб нужно обкатать в холостую примерно пол часа. Эта процедура необходима для проверки бесперебойного режима работы. Если возникли,какие-либо неполадки, их следует устранить.

Чтобы приступить к работе, элементы необходимо очистить от смазки и проверить плотность металла (необходимо, чтобы она была по всей длине равномерной).

Далее для безупречной работы станка последовательно настраивают ролики:

- гайки крепления роликов откручиваются, используя ключ;

- ролик следует установить на валы и зафиксировать гайками;

- рукояткой поднимается прижимной ролик в положение — вверх.

Начинают прокатку, зажав заготовку между валами и между ними, и происходит прокат под давлением и за счет этого и происходит загиб элемента. Угол загиба происходит при помощи поднятия и опускания верхнего вала.

Ручной профилегиб: характеристики

Эта конструкция отличается своей дешевизной и доступностью. Благодаря своей компактности ее можно носить с собой и использовать при необходимости в домашних условиях, а также в гараже или в другом удобном месте, поскольку гибка на таком оборудовании не требует специальной подготовки.

Его недостатками являются:

- нагрузки на пользователя;

- неудобства при изготовлении сразу нескольких операций на одном элементе;

- использовать его можно только для работы с тонкими трубами;

- длительность произведения загиба;

- не контролируется угол загиба.

Но, не смотря на наличие недостатков ручной трубогиб, является оптимальным вариантом при использовании в домашних условиях. Так как для самостоятельного ремонта отопления или водопроводных труб покупать дорогую модель профилегиба не реально. Зачем тратить лишние деньги, если можно обойтись ручным оборудованием.

Используя в работе профилегиб ручной можно самостоятельно изготовить любые конструкции, начиная от теплиц и кончая более сложными изделиями.

требования, варианты и инструкция по изготовления Роман Волков, блог Малоэтажная Страна

В работе на загородном участке часто использую не пластичную профильную металлическую трубу. При этом регулярно возникает необходимость ее изогнуть. Поэтому решил изготовить трубогиб своими руками. После его испытания хочу поделиться с требованиями к нему, а также возможными вариантами станка. Расскажу еще, как я делал распространенную модель.

Поэтому решил изготовить трубогиб своими руками. После его испытания хочу поделиться с требованиями к нему, а также возможными вариантами станка. Расскажу еще, как я делал распространенную модель.

Вариант самодельного трубогиба

Требования к ручному трубогибу

Из профильной трубы создают садовые арки, козырьки над входами в дом, на территорию и так далее. Самодельный трубогиб своими руками позволяет изогнуть металлопрокат с нужным радиусом без надлома. С помощью станка при необходимости даже можно сделать аккуратный круг из прямолинейной трубы.

Использование механического трубогиба

Когда металлопрокат изгибается, тогда происходит растягивание его наружной стороны. При этом у него сжимается внутренняя поверхность. Чтобы изготовить трубогиб, позволяющий выполнять качественный и нужный изгиб, я определил требования, которыми он должен обладать:

- надежно фиксировать заготовку, что позволит выполнить изгиб в требуемом направлении;

- равномерно распределять приложенное усилие по изгибаемому участку;

- иметь в конструкции деталь-шаблон, с помощью которой станет возможным задавать угол изгиба;

- позволять одному человеку изготавливать гнутые заготовки без приложения запредельной физической силы.

Перечисленные требования позволили выбрать наиболее подходящую конструкцию станка из распространенных вариантов. Однако перед тем как сделать трубогиб своими руками в домашних условиях, мне пришлось изучить особенности популярных приспособлений. Ведь они отличаются сложностью устройства и даже предназначением.

Одна из распространенных моделей гибочного станка

Простой обкаточный трубогиб с роликами

Этот вариант популярен как у сантехников, так и у домовладельцев. Станок позволяет гнуть не только круглые, но и профильные трубы, но с небольшим поперечным сечением. Оно может составлять, например, 25*25 мм или 40*20 мм.

Основа приспособления представляет собой прочную станину (1). Ее делают из листового металла. Можно также использовать швеллер, потому что он выдерживает существенные нагрузки механического характера. Для крепления основы к неподвижному верстаку обычно используют болты. Вместо них нередко применяют мощные тиски.

В станочной основе делают отверстие для резьбовой шпильки. Она может быть заменена болтом. Любой из крепежей является осью (2). На нее надевают дисковый элемент, у которого с обеих сторон имеются реборды (3). Данная деталь является шаблоном. Он нужен для обкатки металлопроката.

Она может быть заменена болтом. Любой из крепежей является осью (2). На нее надевают дисковый элемент, у которого с обеих сторон имеются реборды (3). Данная деталь является шаблоном. Он нужен для обкатки металлопроката.

Трубогиб с пластинчатой основой

Вокруг оси (2) также выполняется поворот рычага (5). Его изготавливают большой длины. Это позволяет прикладывать существенное усилие, чтобы изогнуть заготовку. На рабочем рычаге закрепляют прижимной роликовый элемент (4). Он нужен для передачи усилия на металлопрокат. Прижимную роликовую деталь и обкаточный дисковый элемент размещают на расстоянии друг от друга, которое должно немного превышать толщину трубной заготовки.

Если делают трубогибочный станок своими руками, тогда его часто оснащают несколькими комплектами дисков. Это позволяет гнуть трубы с разным профилем.

В конструкции трубогиба также предусматривают фиксирующую систему. Она нужна для закрепления конца трубы (7). Часто такая система представляет собой простой крючок или стопорный узел, который оснащен гайками (6).

Комплектация и принцип работы трубогиба

Чтобы выполнить изгиб металлопроката, сначала нужно отвести рабочий рычаг. Это позволит вставить прямолинейную трубу между прижимным роликом и обкаточным диском. В то же время необходимо конец металлопроката зафиксировать в стопорном элементе. После этого прикладывается усилие и поворачивается рабочий рычаг. В результате труба начинает изгибаться. Чтобы контролировать угол изгиба, станок можно оснастить шкалой с обозначенными градусами. В то же время данное приспособление не позволяет изменять радиус изгиба при выполнении конкретной операции. Ведь он напрямую зависит от закрепленного диска. Для изменения радиуса изгиба приходится каждый раз устанавливать дисковый элемент большего или меньшего диаметра.

Самодельный и простейший ручной трубогиб для профильной трубы своими руками, чертежи с размерами которого позволяют быстро изготовить станок, обычно применяется для изгиба заготовок на 90°. Он не подходит для создания пологих дуг большого радиуса.

Чертеж для сборки и деталировка самодельного станка

Намоточный трубогиб

Это более сложный вариант для трубы с круглым сечением. По данной причине он менее популярен у домовладельцев. Этот трубогиб для круглой трубы своими руками или промышленного производства позволяет создавать детали криволинейной формы, которые могут быть изогнуты в трех направлениях. Изготовленные элементы на нем применяются, например, при прокладке трубопроводных систем сложной конфигурации.

При использовании намоточного трубогиба сначала край заготовки фиксируют на рабочем колесе (1) с помощью зажимного механизма (3). В непосредственной близости от него находится упорный ролик (2). Это неподвижный элемент для подачи прямолинейного отрезка трубы. Именно он задает начало изгиба. После включения конструкции начинает медленно вращаться рабочее колесо. Оно крутится за счет наличия в конструкции, например, редуктора. Для этой цели также может использоваться гидравлическая передача. В результате вращения на колесо-шаблон происходит как бы наматывание трубной заготовки.

В результате вращения на колесо-шаблон происходит как бы наматывание трубной заготовки.

Детали и работа намоточного приспособления

Собирают также для профильной трубы намоточный трубогиб своими руками, чертежи которого обязательно подготавливают на первом этапе. Некоторые его варианты позволяют изгибать заготовки с небольшим радиусом кривизны. Часть таких приспособлений способна даже полностью разворачивать прямолинейную трубу на 180°. Эти устройства часто используют мастера, изготавливающие кованые изделия.

Чертеж варианта гибочного приспособления

Собственноручное изготовление трубогиба из утиля без токарных работ

Для своих нужд решил делать вальцовочный станок для гибки профильной трубы своими руками, чертежи для которого подготовил заранее. Его еще называют прокаточным устройством. Конечно, оно не представляет собой полностью идеальную конструкцию. Однако возможностей приспособления вполне хватило, чтобы изготовить дуги для теплицы и козырьков над входными группами.

Один из чертежей трубогиба

Для создания моего варианта гибочного станка использовал материал, который подлежал утилизации. Его я подготовил, когда выполнял уборку в гараже и разбирал накопившийся хлам. При этом мне даже не пришлось обращаться за помощью к токарю, чтобы изготовить опорные валики. В результате получилось приспособление, на которое было потрачено минимум денег.

Итак, перед тем как сделать трубогиб своими руками, чертежи и описание которого уже были подготовлены, я нашел в гараже:

- много болтов;

- ненужный швеллер, длина которого составляла 1 м;

- обрезки труб;

- резьбовую шпильку М18 длиной 1 м;

- металлический уголок длиной 2 м;

- кучу б/у подшипников;

- металлическую пластину толщиной 5 мм;

- большое количество широких шайб, а также гаек.

Гайки, подшипники, шайбы, резьбовая шпилька для будущего станка

После подготовки необходимых материалов начал изготавливать гибочный станок для профильной трубы своими руками, чертежи которого уже были подготовлены. Процесс осуществлял следующим образом:

Процесс осуществлял следующим образом:

- Вырезал станину из швеллера. Ее длина составила 400 мм.

- Нарезал металлический уголок 25*25 мм. Из него получилось четыре стойки-опоры. Длина каждой из них составила 250 мм.

Обрезанный швеллер и стойки

- Очистил заготовки от ржавчины и грязи, чтобы дальнейшие операции проще выполнялись, включая сварочные работы. Для этого использовал металлическую щетку, которую установил на электродрель.

Щетка с металлической щетиной

- Перевернул швеллер, чтобы его полка оказалась внизу.

- Отметил на боковых частях швеллера месторасположение стоек из металлического уголка.

- Приварил четыре опоры к швеллеру. Эти стойки одинаковой высоты, перпендикулярные горизонту и параллельные друг другу образовали конструкцию в виде короба точно по центру. Именно в ней будет двигаться прижимная головка, укомплектованная соответствующим ведущим роликом.

Закрепленные стойки на швеллере

- Вырезал из металлического листа пластину размером 130*80 мм и сделал в ней отверстие диаметром 19 мм точно по центру.

Из этой же листовой стали подготовил еще одну пластину 80*70 мм. В ней тоже сделал точно такое же отверстие по центру. Кроме того, подготовил еще пару одинаковых деталей, в которых сделал вырезы углом.

Из этой же листовой стали подготовил еще одну пластину 80*70 мм. В ней тоже сделал точно такое же отверстие по центру. Кроме того, подготовил еще пару одинаковых деталей, в которых сделал вырезы углом.

Две подготовленные пластины

- Начал изготавливать прижимной ролик. Его конструкция состоит из нескольких частей. Одной из них является ось. Для нее использовал часть шпильки. Длина этого кусочка составила 200 мм.

- Сделал на шпильке временные упор из широкой шайбы и гайки.

- Отрезал от трубы диаметром 1 дюйм кусочек длиной 40 мм.

- Надел часть обрезанной трубы на шпильку.

Кусочек трубы на шпильке

- Вставил в зазор между шпилькой и надетой трубкой кусочки электродов диаметром 3 мм. Их распределил равномерно. При этом следил, чтобы они плотно расположились в зазоре.

Вставленные электроды в собираемый валик

- Сделал еще одну оболочку для прижимного валика. Для ее изготовления использовал трубу с внутренним диаметром 32 мм.

- Надел вторую оболочку. Однако пришлось предварительно ее разрезать только с одной стороны и чуть-чуть расширить. Когда в дальнейшем выполнял сварку, получившийся разрез заполнил расплавленным металлом.

Надетая вторая оболочка с разрезом

- Обварил аккуратно всю конструкцию сначала с открытой стороны.

- Снял временную шайбу с гайкой.

- Обварил прижимной вал с другой стороны.

- Отшлифовал места сварки.

- Подготовил опорную пластинку для подшипников прижимного валика. Для этого приварил к ней строго симметрично друг другу две цапфы. В противном случае валик перекосит. Из-за этого ухудшится качество изгиба трубы.

Приваренные две одинаковые цапфы

- Надел подшипники на шпильку с каждой стороны прижимного валика.

Надетые подшипники на шпильку

- Установил надетые подшипники в вырезы цапф и приварил их. Крепление сделал точечное. Иначе подшипники могли перегреться.

Точечно приваренные подшипники

- Отрезал от шпильки еще один кусочек длиной 400 мм. Он нужен, чтобы сделать силовую передачу для вала.

- Завел обрезанную шпильку в отверстие пластины с цапфами и накрутил гайку. При этом резьбовой стержень вышел из нее на 2 мм.

Накрученная гайка на шпильке

- Приварил гайку к шпильке.

- Навинтил еще одну гайку на шпильку, но уже с другой стороны. При этом ее не затягивал до конца. Оставил зазор около 0,5 мм. Это нужно, чтобы пластина свободно крутилась на шпильке.

- Приварил гайку к стержню.

Вторая гайка на шпильке

- Опустил собранный элемент между направляющими деталями.

- Установил сверху подготовленную пластину. При этом через отверстие в ней пропустил шпильку.

Установка крышки-пластины

- Приварил пластину к направляющим.

- Накрутил на шпильку, которая торчала из отверстия пластины, еще одну гайку.

Вариант изготовления трубогиба для трубы с круглым сечением показан в этом видео:

- Приварил накрученную гайку к крышке-пластине.

- Прикрепил перекладину (маховик-рычаг) к резьбовому стержню с помощью сварки. Для изготовления рычага использовал профильную трубу. Он нужен, чтобы вручную вкручивать или выворачивать шпильку.

Приваренный рычаг к шпильке

- Установил пластиковые пробки на торцевые части маховика для исключения получения травм на ладонях, когда буду использовать изготовленный трубогиб для профильной трубы своими руками без токарных работ.

Еще одно видео по изготовлению трубогиба:

На следующем этапе приступил к созданию 2-х опорных роликов из шпилек и подшипников. Сначала отрезал два резьбовых стержня. Длина каждого из них составила 120 мм. Затем на шпильки накрутил гайки. Далее, надел на каждую из них сначала широкую, а потом узкую шайбу.

Длина каждого из них составила 120 мм. Затем на шпильки накрутил гайки. Далее, надел на каждую из них сначала широкую, а потом узкую шайбу.

Затем на шпильках разместил по три подшипника. Потом на стержни надел по маленькой и большой шайбе. Далее, на шпильки накрутил еще по одной гайки и обрезал торчащие концы с резьбой. В завершение приварил накрученные гайки к большим шайбам и шпикам.

Об ошибках при изготовлении гибочного станка рассказывается в данном видео:

На следующем этапе приступил к изготовлению рычага длиной 250 мм, который нужен для вращения прижимного вала. Его сделал из куска квадратной трубы с вырезом на конце под ось приводного вала. С другой стороны рычага прикрепил ручку из шпильки диаметром 8 мм.

Дополнительно вертикально приварил с каждой стороны швеллера по четыре отрезка шпилек диаметром 6 мм, чтобы можно было меняет положение опорных роликов относительно оси всего приспособления – прижимного вала.

В завершение изготовления станка хорошо отшлифовал прижимной валик. Для этого использовал наждачку с крупным зерном. При этом мелкую абразивную бумагу не применял, так как грубая поверхность вала позволила улучшить процесс прокатки металлопроката.

Видео поможет узнать, как изготовить трубогиб своими руками или как сделать трубогиб в домашних условиях:

Коротко о главном

При самостоятельном изготовлении трубогиба уделяют особое внимание ряду нюансов. Он должен надежно фиксировал заготовку, равномерно распределять прикладываемое усилие, иметь в конструкции при необходимости деталь-шаблон. Станок также обязан позволять работать с ним одному человеку.

Самостоятельно собрать можно приспособление для круглой и профильной трубы. Оно создается с простой и более сложной конструкцией, включая устройство намоточного типа. Я изготавливал вальцовочный станок из утиля без токарных работ. Использовал швеллер и уголки в качестве основы, а также подшипники, гайки, шпильки, шайбы для создания валиков.

Использовал швеллер и уголки в качестве основы, а также подшипники, гайки, шпильки, шайбы для создания валиков.

Напишите в комментариях, как думаете – все ли соединения должны быть сварными при изготовлении гибочного станка с вальцами?

22 Схемы самодельных трубогибов, которые легко сделать своими руками

Хотя для тонкостенных труб подходит тот же старый процесс нагрева и гибки, изгиб не всегда получается гладким. А тратить сотни долларов на трубогиб тоже не хочется?

Вы всегда можете сделать трубогиб своими руками! Хотя мы не можем сказать, что это простая задача, которую можно выполнить за несколько минут, она, безусловно, выполнима, если у вас есть нужные материалы, самоотверженность и необходимые навыки.

Читайте дальше, чтобы узнать 22 урока по изготовлению трубогиба!

1. Подробное демонстрационное руководство по изготовлению трубогиба

В этом видео доктор Д. С., , использует штампы 160 мм и 100 мм для изготовления самодельного трубогиба. Хотя вам не будет предоставлен какой-либо план, видео довольно подробное, и все измерения отображаются на экране.

С., , использует штампы 160 мм и 100 мм для изготовления самодельного трубогиба. Хотя вам не будет предоставлен какой-либо план, видео довольно подробное, и все измерения отображаются на экране.

С другой стороны, один из зрителей заметил, что самодельный гибочный станок не дает плавных изгибов, учитывая, что он не оснащен регулируемым толкателем. Итак, если вы планируете воспроизвести этот урок, вам, возможно, придется внести некоторые коррективы в процессе.

2. Самодельный трубогиб — объяснение в 59 изображениях

Если вы не знакомы с различными типами трубогибов, их конструкциями и рабочим механизмом, обязательно прочитайте этот пост!

План и конструкция трубогиба своими руками представлены в этом блоге. Хотя вы не можете найти подробные инструкции по этому мастер-классу, множество демонстрационных изображений помогут вам следовать руководству.

С другой стороны, процесс сборки выглядит сложным. Итак, если вы новичок в металлообработке, этот урок может показаться вам ошеломляющим.

См. руководства

3. Самодельный трубогиб из стали и подшипников

Вот как можно сделать трубогиб диаметром ¾ дюйма! Этот самодельный гибочный станок изгибает металлическую трубу под углом до 90 градусов, и его относительно легко построить.

Видео очень подробное, и в самом видео даны краткие инструкции по каждому шагу. Финальный изгиб выглядит гладким, и изгиб кажется идеальным. Единственным недостатком является то, что вы не можете согнуть несколько диаметров труб, используя этот самодельный станок.

Посмотреть руководства

4. Как сделать самодельный спиральный трубогиб?

Если это ваша первая попытка собрать самодельный трубогиб, вы можете начать с простого руководства. Этот трубогиб своими руками от Pavan Fabrication можно воспроизвести за несколько этапов металлообработки.

Этот трубогиб своими руками от Pavan Fabrication можно воспроизвести за несколько этапов металлообработки.

Несмотря на то, что изгиб был изогнутым, вы все же можете сделать достаточно хороший изгиб, заполнив трубу изнутри. Если вам нужен гибочный станок, чтобы согнуть несколько труб здесь и там в бытовых целях, этот гибочный станок своими руками отлично справится со своей задачей.

5. Подробное руководство по сборке трубогиба – проектирование и изготовление

Разработка механического проекта трубогибочного станка Sachin Thorat на LearnMech идеально подходит для вас, если вы смотрите вперед для обучения основам работы на трубогибочных станках.

В проекте проработаны различные типы трубогибочных станков, а затем детали конструкции гидравлического трубогиба. Хотя в этом посте не приводятся пошаговые инструкции, этот блог по-прежнему является отличным ресурсом по самодельным трубогибам.

Ознакомьтесь с руководствами

6.

Сделайте большой трубогиб с нуля!

Сделайте большой трубогиб с нуля!

У вас есть дрель, углошлифовальная машина, сварочный аппарат и, конечно же, навыки работы с металлом и целеустремленность? Если да, то ты, мой друг, можешь построить мощный трубогиб с нуля, как это сделал Ютубер из ДОМАШНЕЕ БЕЗУМИЕ !

Зрители в восторге от того, насколько талантлив и опытен Ютубер. И мы разделяем их мнение! Ютубер создал такой функциональный и надежный дизайн с невероятно простыми инструментами. Он даже сделал штамп сам, не используя токарный станок. Насколько это здорово?

7. Самодельный трубогиб — два разных диаметра

Вот руководство для начинающих по самодельному трубогибу от Mistry MakeTool. Все материалы и расходные материалы вместе с их размерами перечислены в блоге, а затем приведены пошаговые инструкции по проекту «Сделай сам».

Для вашего удобства к письменным инструкциям прилагаются демонстрационные изображения. Наконец, если какой-либо из шагов вас смущает, вы можете найти видеоурок по трубогибу своими руками в конце блога.

Ознакомьтесь с руководствами

8. Самодельный станок для гибки круглых труб от Mistry MakeTool повернуться на шарнир с регулируемым расстоянием, чтобы пользователи могли легко сгибать трубы различного диаметра.

Но если вы не хотите сгибать трубы разного диаметра, этот мастер-класс по изготовлению своими руками просто фантастический. Ютубер предложил посетить его блог для всех измерений и письменных инструкций. Мы надеемся, что вы найдете это полезным.

9. Самодельный гидравлический станок для гибки труб диаметром 1 дюйм

Ютубер из Creative Etc. в этом руководстве собирает станок для гибки труб диаметром 1 дюйм. Однако в поле описания он упоминает, что вы можете легко настроить эту конструкцию для гибки разного диаметра с помощью разных штампов.

в этом руководстве собирает станок для гибки труб диаметром 1 дюйм. Однако в поле описания он упоминает, что вы можете легко настроить эту конструкцию для гибки разного диаметра с помощью разных штампов.

Гидравлический гибочный станок обеспечивает изгиб под углом около 45 градусов. Учебник подробный и простой в использовании. Тем не менее, списки расходных материалов и размеров не предоставляются зрителям. В учебнике используется простой и доступный метод изготовления штампа. Вы будете удивлены!

10. Трубогиб своими руками – план, инструкции и демонстрация

Компания Lecgo из Instructables изготовила простой и портативный трубогиб из фанеры и колес, взятых на свалку. По словам блогера, длина трубогиба не превышает 40 см ни с одной из сторон.

Кроме того, Lecgo также упоминает, что он использует этот трубогиб для гибки алюминиевых труб диаметром 20 мм. В комментарии он уточнил, что эта конструкция также может работать с трубами диаметром 22 или 16 мм. Тем не менее, дизайн должен быть соответствующим образом скорректирован.

Тем не менее, дизайн должен быть соответствующим образом скорректирован.

Посмотреть учебные пособия

11. Как сделать роликовый гибочный станок?

Этот ручной вальцовый станок имеет 3 ролика, обеспечивающих безупречный изгиб. Пока сборка демонстрируется подробно, к сожалению, ютубер не предоставляет список комплектующих и размеры.

Металлический гибочный станок идеально подходит по размеру и относительно прост в сборке. В то время как DIY довольно хорош, зрители поделились несколькими конструктивными критическими замечаниями в комментариях. Убедитесь, что вы принимаете эти комментарии во внимание при выполнении этого руководства.

12. Учебное пособие по самодельному трубогибу круглого/квадратного сечения

Будь то круглая или квадратная труба, этот самодельный трубогиб отлично справится со своей задачей. В этом посте на HomeSteady Мишель Хикман делится со своими читателями пошаговыми инструкциями по изготовлению трубогиба.

В этом посте на HomeSteady Мишель Хикман делится со своими читателями пошаговыми инструкциями по изготовлению трубогиба.

Предметы, которые вам понадобятся, вместе с их размерами также опубликованы в блоге. HomeSteady содержит множество замечательных руководств по рукоделию для нас, фанатов рукоделия. Проверьте их!

Ознакомьтесь с руководствами

13. Простой трубогиб с углом наклона 45 градусов своими руками

Если вы не хотите прилагать слишком много усилий и усердия для сборки трубогиба своими руками, то этот урок для вас! Следите за ютубером из . VIP создает , пока он строит фантастический прочный металлический конструктор за несколько простых шагов.

Даже если вы новичок в металлообработке, вы сможете повторить этот мастер-класс, если у вас есть подходящие инструменты. К сожалению, список расходных материалов и материалов в описании не указан.

14. Быстрый и простой трубогиб своими руками с использованием велосипедного обода

Переработайте старый обод, чтобы сделать простой трубогиб своими руками, следуя этому простому руководству от Fab2Ku. Этот учебник не требует сложного процесса и состоит из нескольких простых шагов. Всего несколько компонентов, и ваш трубогиб своими руками готов. Отличный учебник для начинающих!

С другой стороны, кажется, что такая конструкция приводит к нескольким перегибам на изогнутой трубе. Однако предварительно заполните свои полые трубы песком, чтобы избавиться от такой проблемы.

Однако предварительно заполните свои полые трубы песком, чтобы избавиться от такой проблемы.

15. Узнайте, как согнуть трубу без трубогиба!

Итак, вы хотите согнуть несколько труб, но не хотите вкладывать все усилия и деньги в сборку трубогиба своими руками? Что ж, у нас есть кое-что и для вас!

Инструктируемый пользователь , аясбек , использовал плантатор из винной бочки и закругленный блок, чтобы согнуть стальную трубу длиной 4 фута и диаметром ¾ дюйма.

Предварительно нужно заполнить трубу песком, чтобы избежать перегибов. Но помните, что вы должны использовать полностью сухой песок, если хотите нагреть трубу для более плотного изгиба. Один читатель заметил, что нагревание влажного песка внутри трубы может привести к взрыву.

Ознакомьтесь с руководствами

16. Соберите мощный трубогиб со сменными роликами

» src=»https://www.youtube.com/embed/bsdDaTh7hCM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Этот мощный трубогиб конструкции KEVNEN WELDER изгибает трубу до 90 градусов без каких-либо перегибов. Сменные ролики в конструкции позволяют легко получать изгибы разного диаметра.

К сожалению, сборка не проработана пошагово. Используемые продукты и их размеры также не указаны. Следовательно, если вы с нетерпением ждете подробного руководства, это может быть не то, что вам нужно.

17. Как сделать гидравлический трубогиб из старого домкрата?

У вас в гараже завалялся старый домкрат? Если да, то у нас есть для вас идеальный учебник по трубогибу своими руками!

Ютубер из Family DIY информирует своих зрителей о каждом следующем шаге проекта. Зрители аплодировали усилиям и мастерству в разделе комментариев.

Зрители аплодировали усилиям и мастерству в разделе комментариев.

В конце урока ютубер демонстрирует, как этот самодельный гидравлический трубогиб работает с дюймовой трубой, полудюймовой трубой и трубой ¾. Результаты были невероятными, так как загнутые края были ровными, а изгиб — чистым.

18. Гибка трубы без трубогиба – ответы на все вопросы на WikiHow

Если вы все еще находитесь на этапе изучения гибки труб и вас беспокоят несколько связанных с этим вопросов, этот пост от WikiHow идеальный ресурс для вас!

Можно ли согнуть трубу без трубогиба? Как согнуть трубу ПВХ? Как согнуть стальную трубу? Верь нам; вы получите ответы на все свои вопросы в этом единственном посте!

Проверить учебники

19. Простой и легкий ручной трубогиб

Если вам не нравятся сложные конструкции, сделанные своими руками, и вы просто хотите сделать простой самодельный трубогиб на выходных, вам может понравиться этот урок от . Гаражная секция.

Гаражная секция.