Профилегиб ручной своими руками чертежи: Страница не найдена — Fasad.guru

Содержание

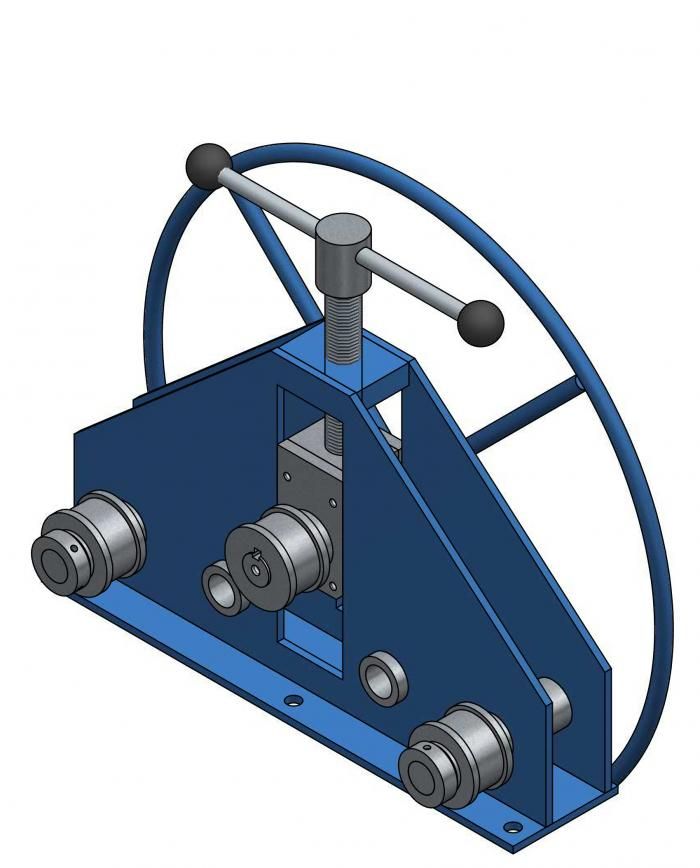

Самодельный профилегибочный станок своими руками: чертежи

Работа с металлом считается одной из самых трудоемких. Для того чтобы изготовить из этого материала деталь сложной конфигурации потребуется дополнительное оборудование. Часто используется метод нагревания, когда пластичность металла повышается. Отдельные детали можно выполнить только этим способам, но для большинства простых операций по приданию нужной формы прокату разумно применять профилегибочный станок. Это сократит время, энергозатраты и трудоемкость работ с металлом.

Содержание

- Сфера применения профилегибов

- Виды профилегибочных станков

- Принцип работы профилегибочного станка

- Особенности самостоятельного производства профилегибочного станка

Сфера применения профилегибов

При производстве металлического проката изделия проходят строгий контроль на соответствие геометрическим нормам. Продукция имеет минимальные отклонения по всей длине. Исключения составляют литые и обработанные на металлургических предприятиях изделия.

Монтируя конструкции оригинальной, нестандартной формы необходимы детали сложной конфигурации.

Монтируя металлические конструкции нестандартной формы вам понадобится профилегибочный станок

Помощником в этой работе станет станок для гибки металла, способный изменить изначальную геометрию таких видов проката, как:

- прутки различного диаметра;

- трубы, в том числе, квадратного профиля;

- прямоугольные, овальные и фигурные металлические заготовки;

- арматура, швеллера, уголки, балки и другие стандартные виды проката.

Промышленность предлагает готовое оборудование для обработки вышеназванной продукции, но затраты на его приобретение для домашнего пользования могут никогда не окупиться.

Сделанный своими руками станок обойдется на порядок дешевле, а основные операции, необходимые при производстве деталей для домашнего хозяйства, строительства и оборудования для обработки земли будут успешно выполнены:

- замкнутые элементы из проката различного диаметра;

- изготовление колен и деталей сложной формы из труб;

- сложные формы элементов конструкций, изогнутых по чертежу, шаблону в нескольких плоскостях;

- спирали.

Вложения в самодельный станок не ударят по семейному бюджету. Зато оборудование позволит значительно сэкономить на заказе сложных деталей в специализированных организациях.

Преимущества станка, сделанного своими руками

Значительно расширятся возможности домашнего мастера по производству необходимых технологических и эстетических элементов различных по назначению конструкций. Этот простой ручной станок позволит воплотить в реальность многие задумки. Сделать его можно порой из того, что уже есть в доме, за исключением нескольких деталей, которые по доступной цене можно приобрести на рынке или заказать их изготовление.

Внимание! Тонкостенные трубы, профили сложной конфигурации гнуть профилегибочным станком без подогрева или валов специальной формы не получится. Одним из приемов, которыми пользуются опытные мастера, является наполнение внутреннего пространства песком. Важно поместить его туда максимально плотно.

Для этого один конец закрывают трубкой и, постукивая по заготовке, утрамбовывают, подсыпая по мере надобности необходимое количество песка. Подобным методом можно избежать гофра и искажений профиля.

Подобным методом можно избежать гофра и искажений профиля.

Виды профилегибочных станков

Многочисленные чертежи уже готовых изделий позволяют определиться с конструкцией станка. Возможно, будут внесены коррективы, вызванные необходимостью изготовления желаемых конструкций либо наличием заготовок, отличающихся по параметрам от предлагаемых материалов. Такой вариант допустим, но при условии, что необходимые требования будут соблюдены. Самостоятельно можно сделать профилегибы в следующих исполнениях:

Ручной станок

Конструкция проста и при минимуме деталей основные функции выполняет. Подача и продвижение заготовки проводятся вручную. Операция трудоемкая и имеет ограничения, вызванные физическими возможностями приспособления и мастера.

Подача и продвижение заготовки проводятся вручную. Операция трудоемкая и имеет ограничения, вызванные физическими возможностями приспособления и мастера.

Электрический станок

Мощность и функциональность такого оборудования значительно больше, нежели аналогичные параметры, которые имеет ручной профилегиб. Производительность также заметно выше при чувствительном уменьшении трудоемкости операций.

Гидравлический станок

Гидравлический станок

Позволяет выполнять операции с профилями больших сечений. Трудности возникают при самодельном изготовлении станка. Схема довольно сложная и требует знаний, навыков при сборке.

В большинстве случаев оборудование подобного класса имеет избыточную мощность для бытового использования. Имеет смысл делать такой станок, если предполагается большой объем работы с профилями больших сечений.

Некоторые образцы станков, сделанных самостоятельно, не уступают промышленным образцам по возможностям. Обойтись же ручной аналог может в несколько раз дешевле. Элементарные знания школьной геометрии помогут легко разобраться с чертежами и схемами оборудования.

Элементарные знания школьной геометрии помогут легко разобраться с чертежами и схемами оборудования.

Совет! Значительно облегчить работу может редуктор, установленный на подающий вал. Некоторые конструкции предполагают цепную схему, где диаметры шестеренок снижают усилие при работе.

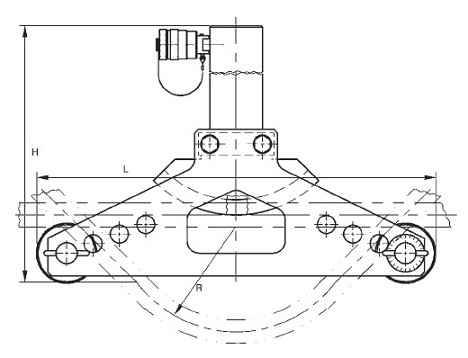

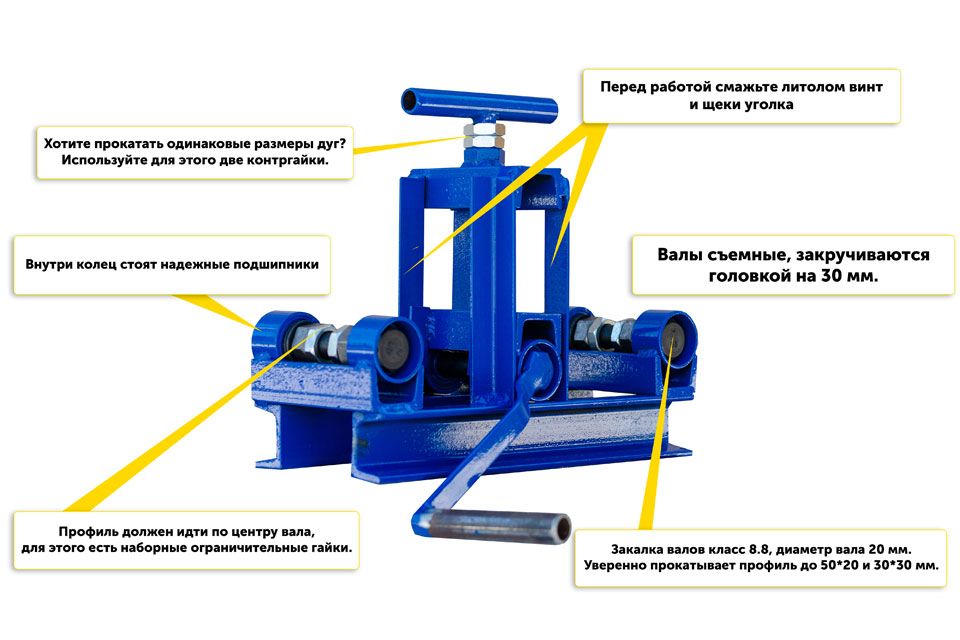

Принцип работы профилегибочного станка

Как функционирует оборудование для гибки металла можно понять на простом примере. Элементарный ручной профилегиб состоит из корпуса и трех валов, один из которых подающий. Два расположены в одной плоскости. Третий создает условия для деформации проката. Диаметр изгиба зависит от расстояния между опорными валами и положением среднего. Изменяя эти значения, получают изделия необходимой формы.

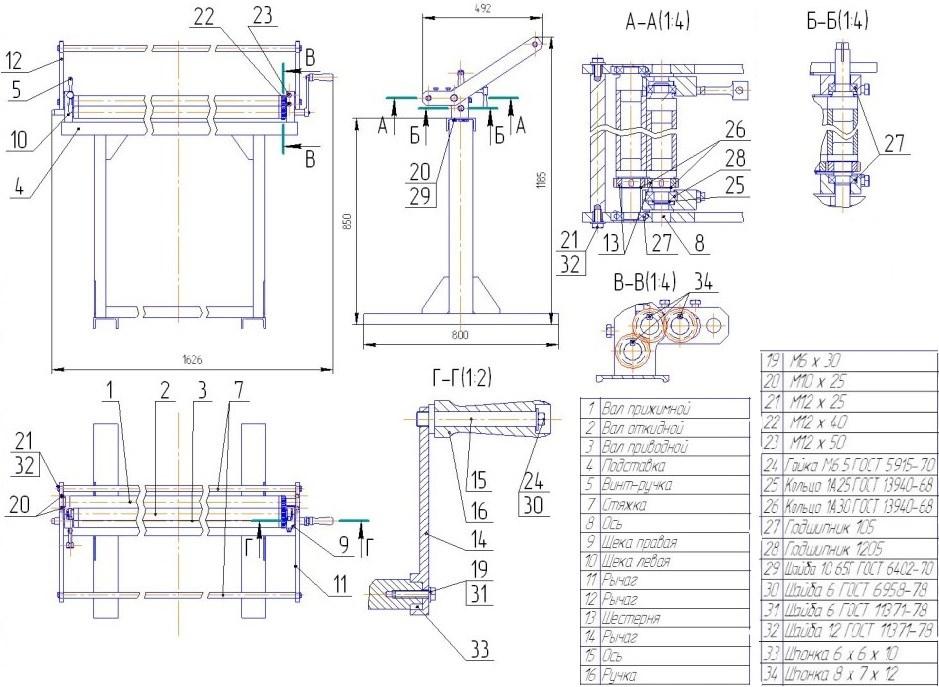

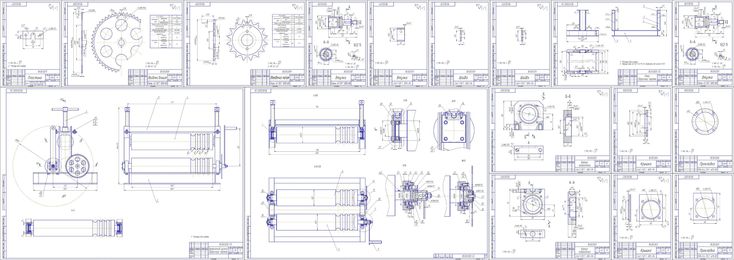

Чертеж гибочного станка

Одним из вариантов станка является конструкция со стационарным верхним валом. Несколько посадочных мест для опорных валов, расположенных на определенном расстоянии от центральной линии, позволяют регулировать степень изгиба заготовки.

Конструкция имеет заметные недостатки. Возможно лишь пошаговое изменение диаметра, обусловленное имеющими строгое местоположение посадочными местами опорных валов. К преимуществам можно отнести простоту в изготовлении.

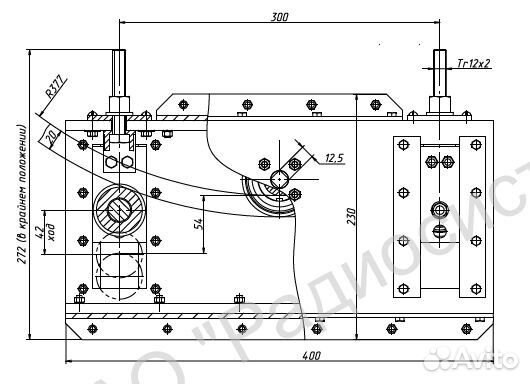

Гораздо более удобной в работе будет конструкция с плавно изменяемой нагрузкой. Нижние валы стационарные. Они выполняют функции опоры. Верхний же вал подвижен по вертикали.

Закреплен он на отдельном элементе, который с помощью резьбовой подачи перемещается вверх и вниз. Можно задавать необходимый изгиб для профиля. Приспособление легко регулируется и настраивается до нужной конфигурации. Желательно проводить гибку одним проходом, но при небольших диаметрах операцию повторяют, опуская верхний вал ниже.

Особенности самостоятельного производства профилегибочного станка

При использовании приспособления могут возникнуть некоторые проблемы. Избежать их можно получив следующую информацию:

- Значительные усилия при обработке заготовок требуют надежной фиксации станка.

- Лучше агрегат надежно закрепить на полу залив предварительно часть конструкции бетоном.

- При изготовлении валов лучше отдать предпочтение конструкции с подшипниками, нежели со втулками.

- Снижается трудоемкость операции и продляется срок службы станка.

- Качество обработки зависит от профиля валов. Особенно это заметно при работе с пустотелыми заготовками, такими как трубы, профили.

- Если форма вала повторяет конфигурацию проката, то изгиб получится более качественным.

- Для уголков рекомендуется сделать прорезь для полки, которая не допустит неконтролируемой деформации.

Отличные результаты получают на профилегибочных станах собственного производства, в которых предусмотрена замена рабочих поверхностей валов. Очень удобная конструкция с боковым расположением плоскости изгиба.

Резьбовые фиксаторы позволяют быстро менять профиль валов. Мастера, постоянно работающие на этом оборудовании, имеют набор сменных барабанов, позволяющих подобрать нужную форму и тем самым получить изделия отличного качества.

Видео по теме: Трубогиб своими руками

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

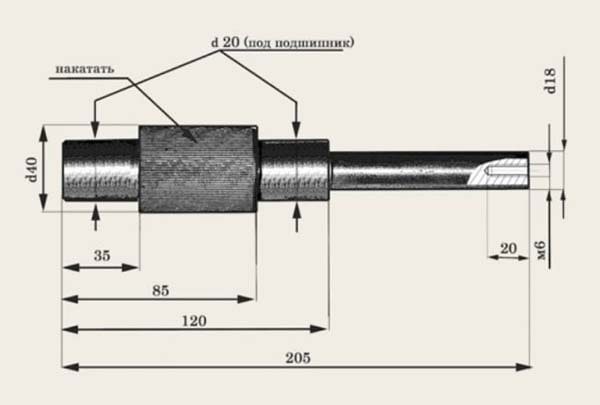

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

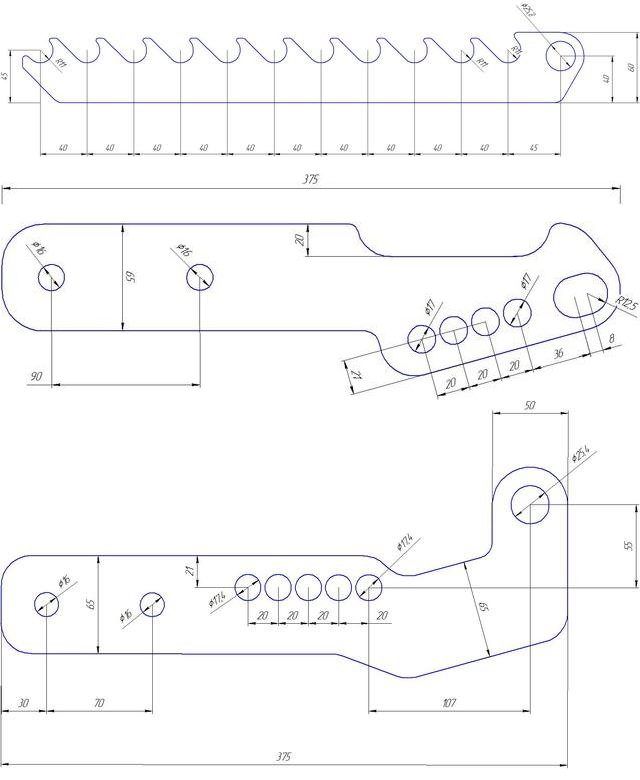

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок.

В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

.

- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 2 из 5)

Поделитесь с друзьями!

Валец для трубогиба своими руками دیدئو dideo

879

53

Валец для трубогиба своими руками без токарного станка.

трубогиб, своими руками, как сделать трубогиб, профилегиб, трубогиб своими руками, самодельный трубогиб, ручной трубогиб, самоделки, холодная ковка, как согнуть трубу, вальцы, профильная труба, сделай сам, трубогиб для профильной трубы, станок, самодельный, самоделки для труб, tube bender, как гнуть трубу, трубогиб с чертежами, размеры трубогиба, купить трубогиб, чертеж трубогиба, трубогиб своими руками размеры, трубогиб размеры, профилегиб своими руками размеры, профилегиб своими руками чертежи, трубогиб чертеж, трубогиб из подручных средств, станки, ролики, схема трубогиба, трубогиб для профильной трубы своими руками чертежи, оборудование, как собрать трубогиб, техника, своими, трубогиб ручной, трубогиб для трубы, трубогиб чертежи, без токарки, трубогиб своими руками чертежи, прокатать профиль, выбрать трубогиб, руками, сварить трубогиб, производство, для профильной трубы, профелегиб, сварка, прокатный станок, как, вал, валы, вальцы своими руками, домкрат, экономия, прикольно, свой дом, частный дом, даже ребенок, весело, сможет, сад, рассада, деревня, помидоры, семена, трубогиб профильной трубы для зимней теплицы своими руками, из, тиски, простейший, за 3 часа, подробно, правильно выбрать трубогиб, трубогиб домкрат или винт, как согнуть дуги, выбрать чертеж трубогиба, выбрать схему трубогиба, круглая труба, трубогиб схема, легко, дешево, парник, огород, теплица, самоделка, трубогиб инструкция, как работает трубогиб, валы для трубогиба, дача, согнуть трубу, поделки, смех, хайп, гнуть трубу, изготовление трубогиба, юмор, pipe bender, профильный трубогиб своими руками, профильная труба своими руками, трубогиб ручной своими руками, профелегиб с чертежами, изготовить своими руками, самодельный трубогиб из домкрата, профилегибочный станок, труба, профиль, гибка, профилегиб ручной своими руками, гибка профильной трубы, трубы, гибочный станок для профильной трубы, самодельный трубогиб для круглой трубы, трубогиб гидравлический, трубогиб профильный, ручной трубогиб своими руками, сделать, теплица своими руками, токарь, металл, дуги для козырька, дуга для теплицы, трубогиб из домкрата, удивительно, что можно сделать, проф. труба, гентальное изобретение, закалка, подшипник, трубогиб для профильной трубы своими руками, как сделать трубогиб своими руками, ручной трубогиб для профильной трубы, валик, сделать трубогиб своими руками для трубы, самодельный трубогиб для профильной, профилегиб своими руками, навес для авто, трубогиб тверь, купить профилегиб, как согнуть, самодельный станок, малых радиусов, самодельные ролики, за пару часов, токарка, трубогиб. как согнуть трубу. как сделать дуги для теплицы., гибка труб, первый по лестницам, каркас лестницы, лестница на 2 этаж, навес из металла, быстро, очень срочно, трубогиб без токарки, фиолетовый трубогиб, трубогиб с электроприводом, какой выбрать трубогиб, трубогиб без сварки, трубогибы, профидегиб, ролики для трубогиба, сделай себе, дуги, трубогибный станок, изготавливаем навес, гибочный станок, сделать вал, крутая самоделка, александр я сварщик, для профильной трубыхолодная ковка, из трубы вал из трубы, ковка, без токаря, токарных работ, токать, сварщик, валки для профелегиба, навес, как сделать навес, гнём трубу, делаем навес, редактор youtube, трубогиб для профильной тру, вальцы для профелегиба, профелегиб своими руками, валки без токарки, homemade pipe bender, diy pipe bender, вальцы для металла, станок для трубы, прокатать профильную трубу, прокатать трубу, вальцы для проф трубы своими руками, вальцовочный станок, niall’s heand made, самодельные вальцы, ручные вальцы, прокаточный станок, прокатать трубу вручную, простой самодельный трубогиб, изготовление парника, гнём дуги, гараж, для теплицы, изготовление теплици, трубу, усовершенствовал самодельный трубогиб, профильнаятруба, загнуть, domácí ohýbačky, benders maison, станок профилегиб, трубогибочный станок, трубогиб ручной для профильной трубы, профилегиб россия видео, как согнуть профильную трубу, профилегиб видео, выбор трубогиба, все своими руками, прокат, ручной станок, видео ручной трубогиб, сделай сам ube bending, domowe giętarki, benders caseiros, benders de casă, ev yapımı bükme, hausgemachte bieger, házi vadászat, pipe, dobladores caseros, домашно приготвени огъвачи, арка

труба, гентальное изобретение, закалка, подшипник, трубогиб для профильной трубы своими руками, как сделать трубогиб своими руками, ручной трубогиб для профильной трубы, валик, сделать трубогиб своими руками для трубы, самодельный трубогиб для профильной, профилегиб своими руками, навес для авто, трубогиб тверь, купить профилегиб, как согнуть, самодельный станок, малых радиусов, самодельные ролики, за пару часов, токарка, трубогиб. как согнуть трубу. как сделать дуги для теплицы., гибка труб, первый по лестницам, каркас лестницы, лестница на 2 этаж, навес из металла, быстро, очень срочно, трубогиб без токарки, фиолетовый трубогиб, трубогиб с электроприводом, какой выбрать трубогиб, трубогиб без сварки, трубогибы, профидегиб, ролики для трубогиба, сделай себе, дуги, трубогибный станок, изготавливаем навес, гибочный станок, сделать вал, крутая самоделка, александр я сварщик, для профильной трубыхолодная ковка, из трубы вал из трубы, ковка, без токаря, токарных работ, токать, сварщик, валки для профелегиба, навес, как сделать навес, гнём трубу, делаем навес, редактор youtube, трубогиб для профильной тру, вальцы для профелегиба, профелегиб своими руками, валки без токарки, homemade pipe bender, diy pipe bender, вальцы для металла, станок для трубы, прокатать профильную трубу, прокатать трубу, вальцы для проф трубы своими руками, вальцовочный станок, niall’s heand made, самодельные вальцы, ручные вальцы, прокаточный станок, прокатать трубу вручную, простой самодельный трубогиб, изготовление парника, гнём дуги, гараж, для теплицы, изготовление теплици, трубу, усовершенствовал самодельный трубогиб, профильнаятруба, загнуть, domácí ohýbačky, benders maison, станок профилегиб, трубогибочный станок, трубогиб ручной для профильной трубы, профилегиб россия видео, как согнуть профильную трубу, профилегиб видео, выбор трубогиба, все своими руками, прокат, ручной станок, видео ручной трубогиб, сделай сам ube bending, domowe giętarki, benders caseiros, benders de casă, ev yapımı bükme, hausgemachte bieger, házi vadászat, pipe, dobladores caseros, домашно приготвени огъвачи, арка

Published by: Welder DIY

Published at: 3 years ago

Category: مردم و وبلاگ

Вальцы

ролики

трубогиб

без токарки

для профильной трубы

своими руками

холодная ковка

как сделать трубогиб

профилегиб

трубогиб своими руками

самодельный трубогиб

ручной трубогиб

самоделки

как согнуть трубу

вальцы

профильная труба

сделай

dideo

دیدئو

трубогиб

своими

руками

для

трубы

трубогиба

как

профильной

ручной

труба

размеры

трубу

чертежи

как сделать станок для проката профильной трубы своими руками, чертежи профилегибочного станка

Агрегат для гибки металлического профиля, труб, прокатных погонных изделий разного сечения называется профилегиб. В зависимости от сложности поперечного сечения профиля применяются ролики с простой боковой поверхностью, или ее растачивают под уголок, двутавровую балку, швеллер, тавр. Это делается так, чтобы она повторяла вид сечения на торце обрабатываемого фасонного проката.

В зависимости от сложности поперечного сечения профиля применяются ролики с простой боковой поверхностью, или ее растачивают под уголок, двутавровую балку, швеллер, тавр. Это делается так, чтобы она повторяла вид сечения на торце обрабатываемого фасонного проката.

Принцип работы станка

При помощи гидравлики обеспечивается общее усилие прижима, так происходит деформация металлических профилей большой толщины. Трубогибы в заводских условиях дают усилие больше 8 тонн, этот показатель влияет на выбор управления станка: ручной или электрический. Устройства с принудительным и ручным прижимом изгибают прокат, обеспечивая деформацию металла в холодном виде. Изгибающее воздействие в различных станках отличается направлением:

- Прижимающий вал движется в направлении вниз. Схема с верхним расположением вала востребована при работе профилегибочного оборудования с электрическим управлением. В станках с домкратом такое направление перемещения рабочего вала используется редко.

- Рабочий вал движется снизу вверх, а боковые ролики закреплены в статической неподвижности. Такая схема используется в агрегатах с гидравлическими домкратами, перемена положения происходит при перемещении центрального валка.

Эти две рабочие схемы одинаково эффективны, хотя отличаются расположением рабочих и вспомогательных валов, а также типом прижимающего устройства.

Самодельный гибочный агрегат

В мастерской чаще всего конструируют и собирают профилегибочный станок своими руками. Чертежи делают для агрегата, рассчитанного на металлический профиль, который в сечении имеет диаметр 6 см и меньше, так как загибание мощного проката требует профессионального электрического гидропривода.

Выбор конструктивов и материалов

Материалы подбирают с учетом из работоспособности. Для основания берут балки, которые не выгнуты, ржавчина на них может занимать площадь не более 10%. Чтобы работу не пришлось прерывать на поиски недостающих материалов, готовят элементы заранее:

- подшипниковые узлы с запрессованными катающимися роликами;

- швеллер, его нужно брать № 100 или 80;

- монолитные валы из стали, диаметр которых не меньше 80 мм;

- прут из металла диаметром 12 мм;

- стальная полоса по толщине 5 мм и больше;

- велосипедная цепь или цепь ГРМ от «жигулевской» шестеренки;

- граверные и простые гайки, шайбы, болты М20, длина последних 60 мм.

Для изготовления станины режут два куска от швеллера длиной 20 см (для поперечных направляющих) и две заготовки по 70 см (для продольных стоек). На торцах двух последних заготовок формируют угол 70˚ с помощью болгарки.

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Основной цикл изготовления

Чтобы подготовить элементы, соединяемые с помощью болтов, от стальной полосы отрезают два куска. Их рассчитывают так, чтобы они свободно помещались в полость швеллера. Для болтов М12 в кусках пластин сверлят отверстия соответствующего диаметра, отступая от краев на расстояние 10 мм. Готовые детали помещают внутрь швеллера и приваривают.

Подготовленные продольные и поперечные части соединяют сваркой, получается станина профилегибочного станка. В процессе сборки в конструкцию из верха и двух боковин вставляют вал. К станине варят направляющие вертикальные отрезки швеллера, которые были подготовлены на начальном этапе сборки, по ним будет двигаться прижимной механизм.

В верхней части прижимного устройства сверлят отверстие 22 мм для болта М20. Конец болта свободно входит в отверстие, но не выпадает из него, для этого на конце делают напайку с помощью сварки. Направляющие для передвижения каретки делают их двух отрезков швеллера, длина заготовок равна расстоянию между полозьями. Отверстия в перекладинах выполняют точно, чтобы они совпадали с просверленными ранее в направляющих деталях прогонов. Отверстие в центре сверлят в соответствии с диаметром гайки, затем ее приваривают поверх.

Для крепления перекладины верха предусмотрено болтовое соединение, метизы вставляют в нее. Затягивают болты с применением граверных гаек. Сверху основания рамы крепят подшипниковые узлы, а на них располагают стационарные валы. Узлы подшипников закрепляют болтами через отверстия с применением граверных гаек.

Чтобы соединить ступицу с шестеренками, ее приваривают под цепью. Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Диаметр ступицы должен соответствовать этому размеру у шпиндельного вала. На ней проваривают выступ в виде борозды, а на поверхности вала протачивают проход в виде канавки, при установке они должны совпадать. Иногда в целях упрощения ступицы наваривают на вал. Затем шестерни надевают на шпиндели и закрепляют двумя гайками: контргайкой и основной.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

К стальной полосе размером около 50 см приваривают пруток, который будет служить ручкой. Получается ворот, к которому со второго конца приваривают ступицу. Для ее изготовления берут остаток трубы, при этом получается, что диаметр ступицы равен внутреннему размеру шестеренок.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

После окончания работ станок окрашивают масляными составами для предупреждения ржавчины и коррозии от окружающей атмосферы. Те части агрегата, которые взаимодействуют между собой поверхностями или трутся в процессе работы, не окрашиваются.

Особенности чертежей

Перед тем как сделать профилегиб своими руками, чертежи, размеры просчитывают самостоятельно или берут из интернета или печатных изданий. В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

В таком случае нужно основательно разобраться в конструкции, так как неудачные схемы приведут к расшатыванию станины со временем и нарушению заданных параметров изгиба профиля. Иногда неточно установленные валы способствуют выкручиванию профиля или получению угловатого радиуса.

По готовым чертежам можно делать станину, располагать валы, крепить направляющие полозья для каретки и готовить редуктор на валу. Для выбора поверхности валиков такие информационные схемы подходят только в том случае, если они предназначены для изгибания именно такого профиля, как у мастера. Но помимо конфигурации, прокатные балки отличаются размером сечения, толщиной полки и другими параметрами (достаточно обратиться к сортаменту). Чертеж без изменений можно применять только в случае, если он:

- не содержит ошибок технического характера, для этого нужно обратиться к опытному механику, он определит работоспособность выбранной схемы;

- техническая сторона описания разработана подробно, понятна сборка, чертеж снабжен обширной размерной сеткой, указаны все методы крепления, вычерчены сборочные узлы с разрезами и предусмотрено взаимодействие рядом расположенных элементов;

- конструкция станка не требует применения малоизвестных материалов и узлов, которые нет возможности купить или заказать.

На основе готовых чертежей мастер может исправить некоторые положения, подогнав схемы под индивидуальные условия. При выполнении сборочных схем обращают внимание на такие вопросы:

- конфигурация поверхности опорных и ответных роликов определяется с учетом формы фасонного сечения проката, а не только с размером на торце;

- некоторые виды проката, например, уголок или швеллер удачно гнется, если при установке в агрегат учитывается направление изгибания (полка располагается вниз или вверх).

Особенностью выбора боковой поверхности роликового диска является то, что требуется максимально уменьшить возможность вырывания профиля, его выкручивание, в результате не должно быть смятых полок. Это важно не только для мелкого сечения, но и крупные профили с толстыми полками не выдерживают нагрузки. Поэтому конструктиву бока ролика уделяют внимание при разработке.

Рекомендации по разработке боковых сторон

Профиля относительно простого сечения, например, квадратного или круглого (трубы) не требуют усложнения боковых плоскостей. В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

- Круглая или овальная форма прутка диктует формирование на боковой плоскости ролика канавки или своеобразного желоба с сечением соответствующего вида.

- Для изгибания профиля прямоугольного или квадратного сечения без выступающих полок боковую наружность дисков делают правильной прямоугольной формы с бортиками. При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

- Если нужно гнуть уголок так, что у полученной арки внутренняя сторона профиля будет снаружи (гнутье по наружной стороне), то поверхность рабочего диска выполняется плоской, но ставится борт для удерживания. Опорный диск делается с плоской наружностью, а диски сдвигаются один от другого на расстояние толщины полочки уголка.

- В случае гнутья уголка по внутренней стороне, рабочий ролик изготавливается плоским, а борта предусмотрены на дисках стационарных валов.

- При изгибании швеллера ситуация почти аналогична варианту с уголком. Гнутье по наружной стороне требует выполнения борта на плоскости рабочего ролика, при этом стационарные диски делают плоскими. Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью.

- Для работы с двутавровой балкой поперечное боковое сечение рабочего и стационарных дисков делают по размеру таким, что соответствует внутреннему размеру между полками профиля. Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

- Чтобы сделать арку из двутавровой балки, в которой снизу и вверху будут полки (гнутье поперек полок), требуется выполнить сложную конфигурацию на боковых плоскостях ролика, при этом на опорном и движущемся ролике выполняют по два борта.

Профилегибочный агрегат, универсальный для всех видов профилей, сделать не удастся. Вариантом для мастерской, которая предлагает гибочные услуги, станет изготовление отдельных комплектов из трех дисков, крепящихся к валам болтовым соединением и заменяющихся другими при необходимости.

Originally posted 2018-03-28 15:20:26.

Делаем профилегиб станок своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

Содержание:

- Профилегибочный станок. Для чего он нужен?

- Классификация профилегибов

- Гидравлические станки

- Электрические профилегибы

- Ручные станки

- Конструкция и принцип действия гибочных агрегатов

- Необходимые инструменты и материалы

- Варианты изготовления ручных профилегибочных станков

- Изготовление прокатной конструкции своими руками

- Чертежи устройства

- Инструкция по сборке

- Видео: самодельный профилегиб в действии

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом.

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали; - модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость.

Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров; - конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика.

Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка.

На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью:

Оцените статью:

(1 голос, среднее: 5 из 5)

Похожие статьи

- Станок для гибки профильной трубы: схемы самодельных трубогибов

В домашнем хозяйстве станок для гибки профильной трубы используется не настолько часто, чтобы покупать дорогое оборудование заводского изготовления. При… - Ветрогенератор своими руками: фото, чертежи и видео изготовления

Существенно уменьшить счета за электричество и обеспечить себя резервным источником энергии на даче можно, сделав ветрогенератор своими руками. Покупка… - Наличники на окна своими руками: фото, схема, чертежи, видео инструкция

Оформление фасада дома – важный шаг. Издревле люди старались сделать лицо дома неповторимым, покрывая пространство возле двери и окон затейливой резьбой….

Рисование фигуры в Visio

В Visio можно создавать собственные пользовательские фигуры, используя фигуры прямоугольника, эллипса, дуги, произвольной формы и карандаша.

Если вы хотите применить цвета заливки к новой фигуре, вам нужно создать замкнутую фигуру. Если вы используете инструмент Rectangle или Ellipse , вы автоматически получаете замкнутые формы. По умолчанию замкнутые фигуры заливаются сплошным цветом.

В этом примере прямоугольник представляет собой замкнутую фигуру, потому что он заполнен сплошным цветом. Вы можете сказать, что треугольник не замкнут, потому что он не заполнен сплошным цветом, и вы можете видеть фон рисунка через фигуру.

Что вы хотите сделать?

Нарисуйте прямоугольник или круг

Нарисуйте нестандартную форму

Изменить фигуру

Создание новой основной формы

Нарисовать прямоугольник или круг

На Вкладка Главная в группе Инструменты щелкните стрелку рядом с Прямоугольник , а затем выполните одно из следующих действий:

Чтобы нарисовать прямоугольник, выберите инструмент Rectangle .

Чтобы нарисовать круг или овал, выберите Инструмент Эллипс .

Перетащите, чтобы нарисовать фигуру на странице рисования.

Чтобы вернуться к обычному редактированию, в группе Инструменты щелкните инструмент Указатель .

Верх страницы

Нарисовать пользовательскую форму

На вкладке Главная в группе Инструменты щелкните стрелку рядом с Прямоугольник и выполните одно из следующих действий:

- org/ListItem»>

Чтобы нарисовать прямую линию, выберите инструмент Line .

Чтобы нарисовать неправильную форму, выберите инструмент Freeform .

Чтобы нарисовать изогнутую линию, выберите инструмент Arc .

Чтобы нарисовать первый сегмент, укажите место, где вы хотите начать фигуру, а затем перетащите, пока сегмент не станет нужного размера.

org/ListItem»>Чтобы нарисовать дополнительные сегменты, наведите курсор на вершину в конце последнего добавленного сегмента, а затем перетащите, чтобы нарисовать следующий сегмент.

Примечание. Чтобы отменить сегмент, нажмите Ctrl+Z. Сегменты удаляются в порядке, обратном порядку их рисования.

Чтобы закрыть фигуру, перетащите конечную точку последнего созданного сегмента на вершину в начале первого сегмента. Форма становится непрозрачной, что указывает на то, что это закрытая форма.

org/ListItem»>

Чтобы нарисовать второй сегмент, укажите на вершину первого сегмента и перетащите.

Чтобы вернуться к обычному редактированию, на вкладке Главная в группе Инструменты щелкните инструмент Указатель .

Верх страницы

Редактировать фигуру

Вы можете редактировать большинство фигур в Visio, добавляя, удаляя и изменяя форму сегментов фигуры.

Удалить сегмент из фигуры

На вкладке Главная в группе Инструменты щелкните стрелку рядом с Прямоугольник и выберите инструмент Карандаш .

Выберите фигуру, из которой вы хотите удалить сегмент, щелкните вершину, которую хотите удалить, и нажмите DELETE.

Добавление сегмента к фигуре

На вкладке Главная в группе Инструменты щелкните стрелку рядом с Прямоугольник , а затем щелкните инструмент Карандаш .

org/ListItem»>

Выберите фигуру, к которой вы хотите добавить сегмент, укажите место, куда вы хотите добавить сегмент, и, удерживая нажатой клавишу Ctrl, щелкните мышью.

В том месте, где вы щелкнули фигуру, появляется новая вершина, создающая новый сегмент.

Изменение формы

На вкладке Главная в группе Инструменты щелкните стрелку рядом с Прямоугольник и выберите инструмент Карандаш .

org/ListItem»>

Выберите фигуру, щелкните вершину, которую хотите переместить, а затем перетащите вершину в новое положение.

Верх страницы

Создать новую основную форму

Пользовательскую фигуру можно повторно использовать в других чертежах, сделав ее эталонной фигурой. Чтобы превратить пользовательскую фигуру в эталонную, выполните следующие действия.

На панели Shapes щелкните More Shapes , а затем выберите пользовательский набор элементов или создайте новый пользовательский набор элементов, выбрав New Stencil (единицы измерения США) или New Stencil (Metric) .

На странице рисования выберите пользовательскую форму и перетащите ее на новый набор элементов в Панель фигур .

Чтобы переименовать новую основную фигуру, щелкните ее правой кнопкой мыши, выберите Rename Master , а затем введите имя новой основной фигуры.

На панели Фигуры на пользовательском наборе элементов щелкните Сохранить , чтобы сохранить изменения пользовательского набора элементов с новой эталонной фигурой.

Дополнительные сведения о создании новой эталонной фигуры см. в разделах Создание фигуры или Редактирование эталонной фигуры.

в разделах Создание фигуры или Редактирование эталонной фигуры.

Верх страницы

Изометрический рисунок: Руководство дизайнера

Изометрический рисунок: Быстрые ссылки

Что такое изометрический рисунок?

Изометрический рисунок против одноточечной перспективы

Как нарисовать изометрический куб

Примеры изометрического рисования

Изометрическое рисование — это форма трехмерного рисунка, в котором используются углы в 30 градусов. Это тип аксонометрического рисунка, поэтому для каждой оси используется один и тот же масштаб, что приводит к неискаженному изображению. Поскольку изометрические сетки довольно легко настроить, как только вы поймете основы изометрического рисования, создание изометрического эскиза от руки станет относительно простым.

В этом посте объясняется все, что вам нужно знать об изометрическом рисовании. Вы точно узнаете, что определяет изометрический рисунок, чем он отличается от одноточечной перспективы, что нужно сделать, чтобы приступить к созданию собственной изометрической проекции, и многое другое.

Вы точно узнаете, что определяет изометрический рисунок, чем он отличается от одноточечной перспективы, что нужно сделать, чтобы приступить к созданию собственной изометрической проекции, и многое другое.

Совершенствуйте свои художественные навыки, следуя инструкциям в нашем руководстве по рисованию (которое научит вас рисовать почти все что угодно). Вы также можете использовать этот обзор художественных приемов, о которых вам следует знать.

Что такое изометрический рисунок?

Изометрический рисунок — это трехмерное представление объекта, комнаты, здания или конструкции на двухмерной поверхности. Одной из определяющих характеристик изометрического рисунка по сравнению с другими типами трехмерного представления является то, что конечное изображение не искажается. Это связано с тем, что ракурс осей равен. Слово «изометрический» происходит от греческого и означает «равная мера».

Изометрические чертежи строятся вокруг углов в 30 градусов (Изображение предоставлено: Кристоф Данг Нгок Чан, Майк Хорват)

Изометрические чертежи отличаются от других типов аксонометрических чертежей, включая диметрические и триметрические проекции, в которых разные масштабы используются для разных осей. чтобы получить искаженное конечное изображение.

чтобы получить искаженное конечное изображение.

На изометрическом чертеже объект выглядит так, как если бы он рассматривался сверху из одного угла, при этом оси отсчитывались от этой угловой точки. Изометрические чертежи начинаются с одной вертикальной линии, вдоль которой определяются две точки. Любые линии, выходящие из этих точек, должны быть построены под углом 30 градусов.

Изометрический рисунок против одноточечной перспективы

Как изометрические чертежи, так и одноточечные перспективные чертежи используют геометрию и математику для представления трехмерных изображений на двухмерных поверхностях. Рисунки с одноточечной перспективой имитируют то, что воспринимает человеческий глаз, поэтому объекты кажутся меньше, чем дальше они находятся от зрителя. Напротив, в изометрических рисунках используется параллельная проекция, что означает, что объекты остаются одного размера, независимо от того, насколько далеко они находятся.

Одноточечная перспектива имитирует то, что воспринимает человеческий глаз (Изображение предоставлено Оливером Харрисоном — CC BY 2. 5)

5)

По сути, изометрический рисунок не использует перспективу при рендеринге (т. е. линии не сходятся, когда они удаляются от зрителя). Изометрические рисунки более полезны для функциональных рисунков, которые используются для объяснения того, как что-то работает, в то время как одноточечные перспективные рисунки обычно используются, чтобы дать более чувственное представление об объекте или пространстве.

Как нарисовать изометрический куб

Нарисовать куб с помощью изометрической проекции очень просто. Вам понадобится лист бумаги, линейка, карандаш и транспортир (или для упрощенной версии, используя бумагу с сеткой, перейдите к следующему разделу).

Используя линейку, начертите на странице вертикальную линию и отметьте вдоль нее три равноотстоящих друг от друга точки. Проведите горизонтальную линию через самую нижнюю точку и с помощью транспортира отметьте угол в 30 градусов вверх от линии с обеих сторон. Проведите линию назад через самую низкую точку от угла 30 градусов с каждой стороны.

Повторите этот шаг через среднюю точку и то же самое через верхнюю точку, но верхней точкой отметьте угол вниз. Линии из второй и третьей точки пересекутся в определенной точке, и от этого пересечения проведите вертикальную линию вниз к наклонным линиям, идущим из нижней точки. Вы должны увидеть форму куба, где пересекаются все линии.

Использование изометрической сетки

Для всех мошенников, у которых нет необходимых инструментов (или желания) для создания изометрической проекции, есть надежный способ испортить ваш аксонометрический рисунок: просто используйте изометрическую сетка. Выкройку можно скачать онлайн, и она сэкономит вам много времени и сил.

Кроме того, узнайте, как настроить собственную сетку в Illustrator, следуя приведенному ниже видеоруководству.

Как только ваши глаза привыкнут к обману треугольного узора, вы сразу заметите, как работает изометрия. Супер удобная вещь в сетке заключается в том, что в ней уже настроены все 30-градусные углы. В этом руководстве (откроется в новой вкладке) показано, как нарисовать куб с помощью изометрической сетки.

В этом руководстве (откроется в новой вкладке) показано, как нарисовать куб с помощью изометрической сетки.

Преимущества изометрического рисования

Изометрические чертежи очень полезны для дизайнеров, особенно архитекторов, промышленных дизайнеров и дизайнеров интерьеров, а также инженеров, поскольку они идеально подходят для визуализации помещений, продуктов и инфраструктуры. Это отличный способ быстро проверить различные дизайнерские идеи.

Есть ряд других ситуаций, в которых полезна изометрическая проекция. В системах навигации, например в музеях или галереях, изометрические настенные карты могут показывать посетителям, где они находятся в здании, что происходит в другом месте и как передвигаться.

Некоторые из лучших инфографик используют изометрическую проекцию, чтобы показать больше информации, чем это было бы возможно в 2D-чертеже. Некоторые из лучших логотипов также используют этот подход для создания эффекта.

Представления мест, такие как это, созданное Цзин Чжаном, являются лишь одним из способов использования методов изометрического рисования (Изображение предоставлено: Цзин Чжан)

(открывается в новой вкладке) продукт, который может быть скрытым или внутренним. Они используются архитекторами, инженерами и дизайнерами продуктов во всем мире, чтобы лучше объяснить тонкости дизайна. Чтобы создать разнесенную изометрию, вам нужно знать подробную внутреннюю работу того, что вы рисуете, поэтому они обычно используются на заключительном этапе проектирования для презентаций клиентам.

Они используются архитекторами, инженерами и дизайнерами продуктов во всем мире, чтобы лучше объяснить тонкости дизайна. Чтобы создать разнесенную изометрию, вам нужно знать подробную внутреннюю работу того, что вы рисуете, поэтому они обычно используются на заключительном этапе проектирования для презентаций клиентам.

Примеры изометрических рисунков

Щелкните значок в правом верхнем углу, чтобы увеличить изображение (Изображение предоставлено Mauco) представляют районы, окружающие здание SPECTRUM в Лондоне. На нем показаны только основные дороги и ориентиры, чтобы помочь людям сориентироваться.

Щелкните значок в правом верхнем углу, чтобы увеличить изображение (Изображение предоставлено Jing Zhang)

Jing Zhang — иллюстратор, работающий в основном с клиентами в рекламной индустрии. Она заработала особую репутацию благодаря своим подробным изометрическим проектам в разобранном виде, включая это творение для Slack. Это часть серии, сопровождающей истории бренда, с акцентом на такие элементы, как счастливая мобильная рабочая сила (выше).

Это часть серии, сопровождающей истории бренда, с акцентом на такие элементы, как счастливая мобильная рабочая сила (выше).

Щелкните значок в правом верхнем углу, чтобы увеличить изображение (Изображение предоставлено Тимом Пикоком, The California Sunday Magazine)

Этот дизайн был создан для статьи в журнале The California Sunday Magazine, озаглавленной «Технический бунт» и посвященной политической активности в индустрии высоких технологий. В нем иллюстратор Тим Пикок (открывается в новой вкладке) использует изометрическую проекцию как способ показать внутреннее устройство офисного здания в Силиконовой долине.

Щелкните значок в правом верхнем углу, чтобы увеличить изображение (Изображение предоставлено М. С. Эшером)

(открывается в новой вкладке)

М. С. Эшер, возможно, был королем использования изометрических проекций в своих работах. Его использование параллельной геометрии для изображения умопомрачительных лестниц, которые никуда не ведут, будет знакомо большинству. В цикле (1938), понятно ли, как изометрическая проекция входит в его работы, от узора на земле до использования кубов, переходящих в ступени.

В цикле (1938), понятно ли, как изометрическая проекция входит в его работы, от узора на земле до использования кубов, переходящих в ступени.

Подробнее:

- Техника рисования карандашом: профессиональные советы для оттачивания навыков

- Невероятно реалистичные рисунки карандашом

- Советы по рисованию: оттачивайте свои навыки

Спасибо, что прочитали 5 статей в этом месяце* Присоединяйтесь сейчас, чтобы получить неограниченный доступ

Наслаждайтесь первым месяцем всего за 1 фунт стерлингов / 1 доллар США / 1 евро

Уже есть учетная запись? Войдите здесь

*Читайте 5 бесплатных статей в месяц без подписки

Присоединяйтесь сейчас, чтобы получить неограниченный доступ

Попробуйте первый месяц всего за 1 фунт стерлингов / 1 доллар США / 1 евро

У вас уже есть аккаунт? Войдите здесь

Сорча О’Хиггинс — художник-коллажист и писатель-фрилансер. Имея опыт работы в архитектуре и городском искусстве, она работает в основном с существующими аналоговыми материалами для создания как абстрактных, так и фигуративных работ. В ее коллажах используются смелые цвета, узоры и контрастные элементы для создания игривых, прямых, а иногда и наглых изображений.

Имея опыт работы в архитектуре и городском искусстве, она работает в основном с существующими аналоговыми материалами для создания как абстрактных, так и фигуративных работ. В ее коллажах используются смелые цвета, узоры и контрастные элементы для создания игривых, прямых, а иногда и наглых изображений.

Профильный трубогиб своими руками: чертежи и советы по изготовлению

Содержание статьи

- Рекомендации

- Чем отличается гибка круглых труб от профильных

- Профильный трубогиб на роликах своими руками

- Гидравлический профилегибочный станок малого радиуса

- Изготовление рамы

- Сборка станка

- Специальные элементы

- Упрощенные опции станка

- Чем отличается гибка круглых труб от профильных

- Профилегибочный станок на роликах своими руками

- Профилегиб малогабаритный гидравлический

- Изготовление рамы

- Сборка станка

- Специальные элементы

Упрощенный станок

Из этой статьи вы узнаете, как собрать трубогибочный станок самостоятельно.

Также в статье вы найдете информацию о том, как сделать трубогиб своими руками, видео и чертежи с комментариями по сборке и использованию станка. Мы расскажем вам о нюансах монтажа и поделимся секретами.

Трубогибочные станки необходимы не только для профессиональных, но и для домашних работ. Особенно актуальны изгибы труб по большому радиусу – их используют для изготовления кромок каркасов теплиц, навесов, парников. Как сделать простые трубогибочные станки мы расскажем в этой статье.

Чем отличается гибка круглых труб от профильных

Трубы прямого и круглого сечения изначально имеют разное назначение – круглые для водопровода (иногда столбы ), прямо в кадр. Поэтому требования к герметичности и безопасности стены для них другие – круглая труба должна максимально сохранять свои свойства. В связи с этим упорные колеса и оправки всегда имеют канавку под определенный диаметр. Колеса и бабка для профильной трубы имеют либо прямоугольный паз, либо вообще «зуб» по всей окружности. Он вдавливает стенку трубы внутрь и тем самым сохраняет размеры поперечного сечения. Это актуально потому, что прямой профиль сгибают под малым радиусом, в основном, для получения декоративных элементов так называемой «холодной ковки».

Он вдавливает стенку трубы внутрь и тем самым сохраняет размеры поперечного сечения. Это актуально потому, что прямой профиль сгибают под малым радиусом, в основном, для получения декоративных элементов так называемой «холодной ковки».

Профильный трубогиб на роликах своими руками

Самодельный вариант этого станка схематично взят с заводских моделей. Конструкция максимально упрощена и под силу начинающему мастеру. По принципу работы вальцовые машины делятся на два основных типа – с прикатывающими роликами и с подъемной площадкой (платформами). При этом базовая конструкция практически совпадает, разница лишь в том, какой элемент будет задавать радиус арки. Мы рассмотрим простую конструкцию с подъемной платформой..

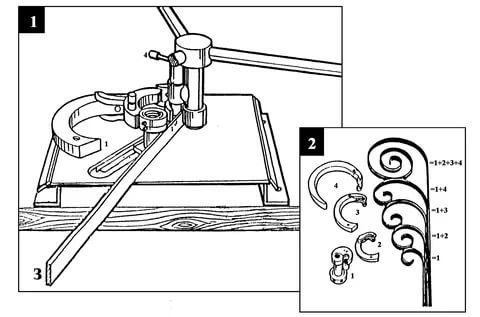

1, 3 – канал; 2 – стойки; 4 – ролики; 5 – петля; 6 – домкрат

Для создания станка потребуются три пары подшипников с посадочным диаметром не менее 30 мм – это будет основа роликов. Также к ним должны быть подобраны сами валы, чтобы они сели в подшипники (лом, круг, заводские валы, автозапчасти). Остальной материал — швеллер, стальной лист 10 мм, уголок — можно варьировать в зависимости от наличия на складе.

Также к ним должны быть подобраны сами валы, чтобы они сели в подшипники (лом, круг, заводские валы, автозапчасти). Остальной материал — швеллер, стальной лист 10 мм, уголок — можно варьировать в зависимости от наличия на складе.

Выполнение работ:

- Возьмите надежную основу, например, толстостенный швеллер 100-150 мм, длиной 800 мм.

- Платформы нужно сделать из того же швеллера – две секции по 300 мм.

- На расстоянии 500 мм от одной из сторон вертикально привариваем центральную стойку высотой 350 мм из квадратной трубы или сдвоенного швеллера.