Профилегиб своими: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

Самодельный профилегиб за 2000 рублей — Статья

Профилегибочный станок. Для чего он нужен?

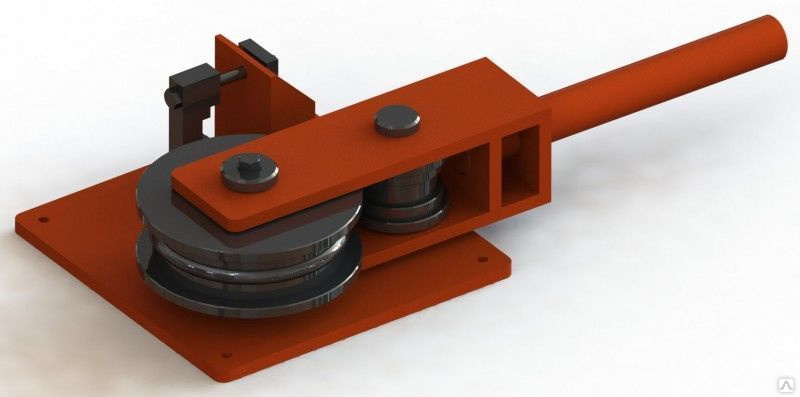

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Еще один вариант устройства

Создать станок для гибки профильной трубы своими руками можно другим способом. При этом понадобиться меньшее количество материалов. Можно будет обойтись и без дорогостоящего домкрата. Процесс создания более простого станка состоит из следующих этапов:

- Создание рамы, похожей на продольный стол.

Для соединения элементов можно использовать сварку. При этом необходимо учитывать напряжение, которое будет оказываться на отдельные элементы устройства. Важно, чтобы каркас был устойчивым. Достичь этого можно путем крепления к полу.

Для соединения элементов можно использовать сварку. При этом необходимо учитывать напряжение, которое будет оказываться на отдельные элементы устройства. Важно, чтобы каркас был устойчивым. Достичь этого можно путем крепления к полу. - Крепление двух вращающихся валов чуть выше стола. Третий вал размещается еще выше, между первыми двумя. Расстояние между крайними валами и центральным элементом можно менять. Это повлияет на радиус изгиба. Однако важно чтобы оба крайних элемента были на одинаковом расстоянии от центрального вала. В дальнейшем этот параметр можно менять в зависимости от радиуса изгиба, который необходимо получить в конкретном случае.

- Крепление цепного привода.

Этот станок отличается более простой конструкцией. Однако работать с ним несколько тяжелее, нежели с предыдущим устройством. В любом случае после изготовления инструмента рекомендуется очистить его от ржавчины и покрасить. Это убережет станок для гибки труб от порчи.

Первый станок отличается большей доскональностью. Трубы, изогнутые на таком агрегате, будут иметь более опрятный вид. Кроме того, для обработки профиля придется применять меньше силы. Второй станок является более дешевым и простым в изготовлении. Однако качество изгиба может быть хуже. Какой инструмент изготовлять должен решить сам мастер, ориентируясь на свои потребности.

Трубы, изогнутые на таком агрегате, будут иметь более опрятный вид. Кроме того, для обработки профиля придется применять меньше силы. Второй станок является более дешевым и простым в изготовлении. Однако качество изгиба может быть хуже. Какой инструмент изготовлять должен решить сам мастер, ориентируясь на свои потребности.

Таким образом, гибочные станки для профильной трубы можно изготовлять самостоятельно. Конечная стоимость таких инструментов будет ниже, нежели промышленных изделий, представленных на рынке. Для создания станка понадобятся определенные материалы и инструменты.

Существует большое количество чертежей подобных устройств, однако лучше будет, если мастер сам создаст чертеж, с учетом всех особенностей. Изготовить инструмент можно, ориентируясь на представленные выше инструкции.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

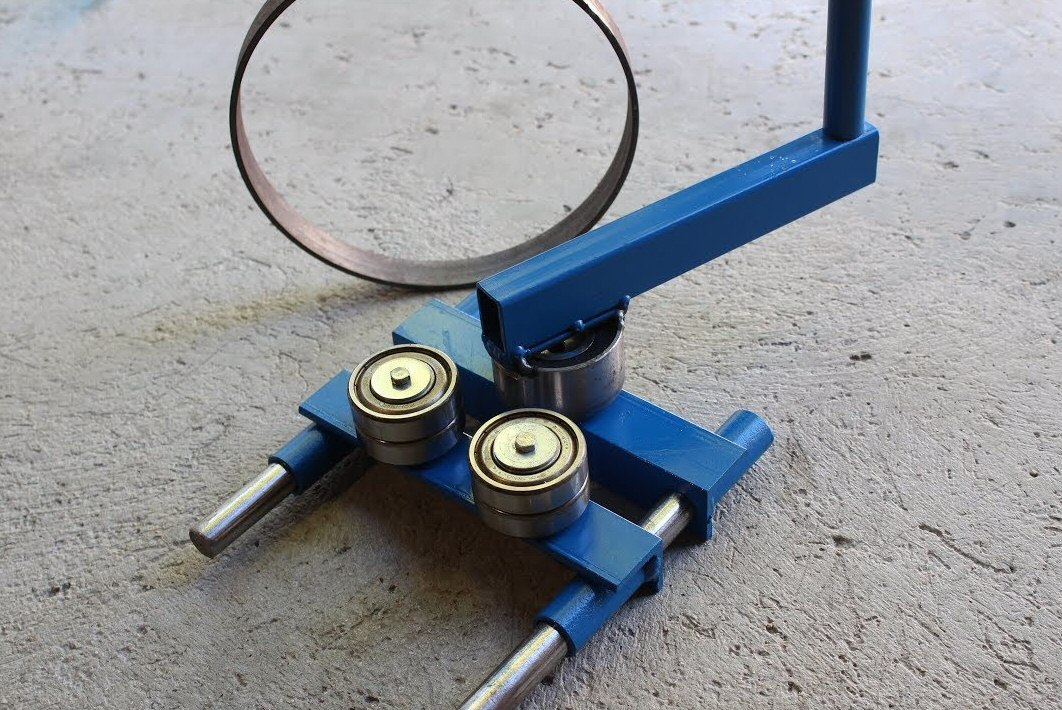

Ручной профилегиб. Дешёвый, мобильный вариант

Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом.

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали; - модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

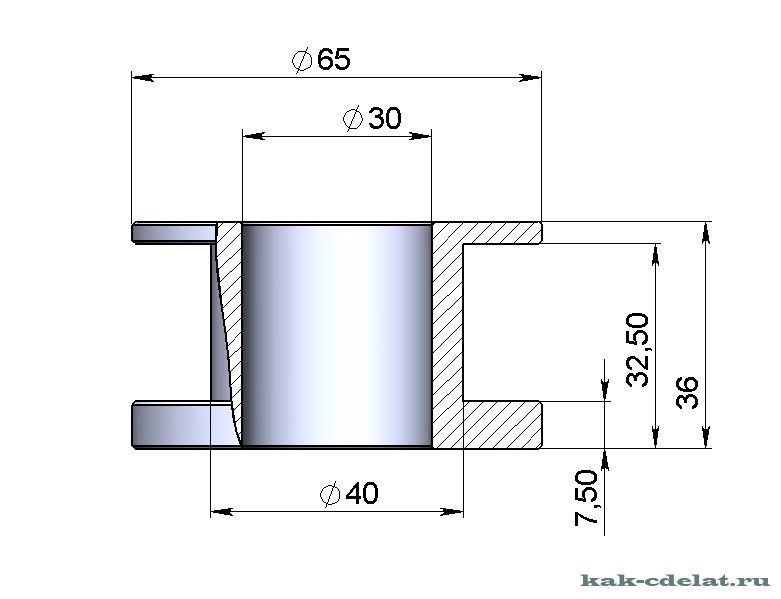

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Процесс сборки

Перед началом сборки настоятельно рекомендуется создать чертеж будущего устройства. Это значительно облегчит задачу. Хотя сегодня существует большое количество готовых чертежей, лучше будет, если мастер создаст его сам, с учетом собственных потребностей.

Весь процесс создания трубогиба для профильной трубы своими руками состоит из следующих этапов:

- Создание ролика и валов (в случае отсутствия должной квалификации лучше доверить это дело профессиональному токарю).

- Установка подшипников в обоймы.

- Определение расположения шпоночных канавок на валах.

- Просверливание отверстий в ограничительных насадках, нарезка резьбы, предназначенной для зажимных болтов.

- Создание площадки, на которую будет установлен прижимной ролик.

В швеллере (если такового нет, подойдет толстая металлическая пластина) просверливается четыре отверстия (парных), за которые будут крепиться обоймы с подшипниками.

В швеллере (если такового нет, подойдет толстая металлическая пластина) просверливается четыре отверстия (парных), за которые будут крепиться обоймы с подшипниками. - Прикручивание прижимного вала.

- Приваривание к площадке проушины (используются гайки М8).

- Изготовление станины и опорных ног с применением сварочного аппарата.

- Подвешивание площадки, на которой установлен ролик, к станине при помощи пружин (использовать верхнюю поперечину станины).

- Просверливание отверстий в опорной раме. С их помощью будет обеспечиваться переменное расстояние между разными валами. В данном случае необходимо тщательно следить за расстоянием между отверстиями, поскольку в случае ошибки труба будет не только сгибаться, но и сжиматься.

- Установка опорных валов. Монтаж ведомой и ведущей звездочек, приводной цепи.

- Установка натяжителя, устранение провисания цепи.

- Создание ручки привода. В качестве исходного материала можно использовать стальной прут диаметром в двадцать миллиметров.

- Установка и фиксация домкрата на верхней площадке. Для фиксации можно использовать гайки и болты.

После сборки рекомендуется провести испытание, в ходе которого будут обнаружены ошибки сборки (если они были допущены). Для этого необходимо положить кусок профильной трубы на нижние валы, и прижать ее к ним домкратом. Далее необходимо привести устройство в действие при помощи вращения ручки.

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

Справка! Качественный результат достигается с помощью равномерно нарастающего усилия, которое постоянно направлено к трубе под 90 градусами. Метод подходит для небольших работ.

- С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали.

Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель. - С помощью прокатывания. Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время работ по изготовлению стоит придерживаться советов профессионалов. Толщина металла станины не должна быть менее одной шестой от ширины трубы. К примеру, труба для изгиба имеет сечение в виде прямоугольника 50 на 25 миллиметров, во избежание деформации металла станины во время изгибочного процесса, применяют уголок либо швеллер, который имеет толщину свыше 1 см. Плита бетонная, матрица, пуансон должны иметь толщину больше в два раза.

Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

Заключительные работы

В средней части направляющей балки, поставленной вертикально, под воротом приваривают ось для шестеренки и ворота. Работа выполняется со стороны установленных шестеренок. Ось располагается по отношению к направляющим так, чтобы цепь в случае необходимости можно было снять, а в рабочем положении она была натянутой.

К стальной полосе размером около 50 см приваривают пруток, который будет служить ручкой. Получается ворот, к которому со второго конца приваривают ступицу. Для ее изготовления берут остаток трубы, при этом получается, что диаметр ступицы равен внутреннему размеру шестеренок.

Шестерню напрессовывают на рукоятку ступицы, она служит для намотки цепи, для такой работы используют тиски. Чтобы ускорить процесс прессовки, разогревают шестеренку до 120˚, от этого посадочное отверстие расширится, а после надевания уменьшится, и шестерня получит плотную посадку.

Заканчивают сборку прижимного узла изготовлением своеобразной ручки, для этого на конце болта сверлят отверстие, куда вставляют отрезок металлического прутка. Перед тем как накинуть цепь на все три шестеренки, крепят ступицу на подготовленной заранее оси и затягивают контргайкой. Получается редуктор для того, чтобы передавать момент кручения от рукоятки.

Изготовление профилигеба для обработки профилей или труб меньше 19 мм

Профилегибы для профиля меньше 19 мм имеют до безобразия элементарную конструкцию. Можно сделать простую конструкцию в которую входят бетонного основания, а также зафиксированные в ней стальные штыри. Именно между штырями будет осуществляться гибка металла.

Перед началом работ, нужно уплотнить участок грунта маленького размера. Далее этот участок засыпают его щебенкой и заливается раствором бетона, состоящего из замеса песка и цемента (в пропорции 4:1). Перед тем как залить раствор из бетона, нужно закрепить пару швеллеров или труб диаметром не менее 60 мм. под 90° с поверхностью основания, с расстоянием между ними 3,5–4,5 см. Дать бетону высохнуть 2–3 дня.

Метод пользования полученным профилегибом

Сгибаемый профиль вставляют между выходящим над бетонным основанием штырем и гнут на нужный угол. Очень удобно что, такой трубогиб, который мы с Вами сделали своими руками, очень хорошо используется для гибки деталей из нержавеющей стали.

Изготовление профилигеба для сгибания профилей или труб больше 19 мм

Для таких диаметров самодельный профилегиб будет маленько сложнее в изготолвении. Его изготовления также связано с заливкой бетонного основания (по принципу как в примере выше), а далее закрепления в нем двух металлических штыря с круглым сечением. Прутки в этом случае являются осями для крепления на них роликов с размерами желобков соответствующих диаметру сгибаемого профиля.

Прутки в этом случае являются осями для крепления на них роликов с размерами желобков соответствующих диаметру сгибаемого профиля.

Метод пользования полученным профилегибом

Профиль ставят между роликами и фиксируют за конец. Другой конец при помощи троса закрепляют к лебедке. Лебедка создает нужное усилие для выполнения процесса гибки.

Рекомендации по разработке боковых сторон

Профиля относительно простого сечения, например, квадратного или круглого (трубы) не требуют усложнения боковых плоскостей. В таком случае наружность выполняется плоской и ровной, а если гнут сложные сечения, то выбирают следующие решения:

- Круглая или овальная форма прутка диктует формирование на боковой плоскости ролика канавки или своеобразного желоба с сечением соответствующего вида.

- Для изгибания профиля прямоугольного или квадратного сечения без выступающих полок боковую наружность дисков делают правильной прямоугольной формы с бортиками.

При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие. - Если нужно гнуть уголок так, что у полученной арки внутренняя сторона профиля будет снаружи (гнутье по наружной стороне), то поверхность рабочего диска выполняется плоской, но ставится борт для удерживания. Опорный диск делается с плоской наружностью, а диски сдвигаются один от другого на расстояние толщины полочки уголка.

- В случае гнутья уголка по внутренней стороне, рабочий ролик изготавливается плоским, а борта предусмотрены на дисках стационарных валов.

- При изгибании швеллера ситуация почти аналогична варианту с уголком. Гнутье по наружной стороне требует выполнения борта на плоскости рабочего ролика, при этом стационарные диски делают плоскими. Обратное гнутье требует удерживающих бортов на опорных дисках, а рабочий выполняют с плоской наружностью.

- Для работы с двутавровой балкой поперечное боковое сечение рабочего и стационарных дисков делают по размеру таким, что соответствует внутреннему размеру между полками профиля.

Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию. - Чтобы сделать арку из двутавровой балки, в которой снизу и вверху будут полки (гнутье поперек полок), требуется выполнить сложную конфигурацию на боковых плоскостях ролика, при этом на опорном и движущемся ролике выполняют по два борта.

Профилегибочный агрегат, универсальный для всех видов профилей, сделать не удастся. Вариантом для мастерской, которая предлагает гибочные услуги, станет изготовление отдельных комплектов из трех дисков, крепящихся к валам болтовым соединением и заменяющихся другими при необходимости.

Каркас многих конструкций выполняют из металлических профилей, однако в некоторых ситуациях форма объекта требует трансформации прямой линии. Приобретать профессиональное оборудование для разового использования нецелесообразно. Для простых операций можно изготовить профилегиб своими руками из подручных материалов.

Изготовление рычажного трубогиба

В бытовых условиях можно изготовить трубогиб рычажного типа для проката профтрубы, который без проблем справится с разнообразным радиусом изгиба изделия.

При этом стоит придерживаться следующих рекомендаций опытных специалистов:

- конструкцию, в основном, сооружают из металла, но для этой цели также можно применить дерево;

- прижимной и центральный ролики должны изготавливаться из металла, так как они составляют основу будущего станка;

- держателю придайте П-образную форму;

- при выборе величины станка учтите сечение труб, с которыми планируется работать: чем оно больше, тем более значительной должна быть нагрузка на изделия, а это значит, что и сам станок должен быть крупным;

- ось под центральный ролик нужно зафиксировать на основании максимально надежно, но без пережима, препятствующего вращению этого держателя;

- с иной стороны от ролика на держатель установите рычаг определенной длины: чем короче рычаг, тем сложнее будет выполнить операцию;

Первоначальный этап

Чтобы установить подшипниковые узлы, вверху продольных стоек делают разметку отверстий для их крепления. Для этого применяют керн и отмечают, где будут располагаться болты. После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

После этого подшипники убирают в сторону, а в отмеченных местах сверлят отверстия при помощи электрической дрели, используя сверло по металлу.

Размеры и местоположение боковых креплений на чертеже не отмечается, а выбирается по месту изготовления, эти параметры зависят от размеров валов, которые подготовлены для установки в конструкцию. Сквозные отверстия сверлят в креплениях, они предназначены для постановки вала. Края отверстий укрепляют дополнительными накладками, изготовленными из металлической полосы так, чтобы толщина прохода (стенки) была 10 мм.

От швеллера отделяют болгаркой кусок, равный ширине вала, его торцы формируют под 45˚. Он нужен для того, чтобы изготовить прижимной узел. Собирают остов для крепления вала из верхней перекладины и двух боковых стоек в виде буквы П. Оставшийся швеллер используют для вырезания двух отрезков по 50 см, чтобы изготовить направляющую конструкцию.

Простейший способ для гибки профиля

Самым простым методом для деформации профилей служит деревянный шаблон. С помощью него можно изменить форму трубы с тонкими стенами, например, стальные и алюминиевые. Для конструкции понадобятся доски, скрепляя детали. Затем производят выпилку деревянного шаблона.

С помощью него можно изменить форму трубы с тонкими стенами, например, стальные и алюминиевые. Для конструкции понадобятся доски, скрепляя детали. Затем производят выпилку деревянного шаблона.

Внимание! Практичнее изготавливать съемные шаблоны, потому что их можно заготовить в нескольких экземплярах разного радиуса. Для шаблона можно применять металлические крючки, расположив их на прорисованном контуре.

Толщину шаблона в месте, где он касается трубы, надо делать больше на пару сантиметров, нежели размер диаметра профиля. С краю шаблон должен иметь наклон, чтобы труба не скользила. На устройство монтируют упор, чтобы закрепить с прочным основанием. Профильную трубу кладут в промежуток между шаблоном и упором, производя деформацию материала, начинают процесс с конца профиля.

Начинать с центра нельзя, потому что это грозит сплющиванию всего изделия, так как материал слишком тонкий. Для облегчения процесса, внутрь трубы вставляют стержень из металла, диаметр его должен быть равен стольким, чтобы осуществлять проход сквозь трубу.

Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.

Самодельный станок профилегиб своими руками на Durat.ru

Durat.ru > Ремонт своими руками > Самодельный станок профилегиб своими руками

Редактор

02.06.2021

Описание изготовления самодельного станка трубогиба для выгибания профильной трубы. Фото изготовления, а также видео испытаний станка.

Приветствую всех любителей самоделок! В этой статье, я покажу самодельный станок, сделанный умельцем Геннадием. Возможно кому-то, это пригодится при изготовлении самодельного профилегиба.

В изготовлении станка для гибки профильной трубы нет ничего сложного и его несложно изготовить самостоятельно. Станок достаточно простой.

Перед началом изготовления, были поставлены следующие задачи:

- Максимально снизить себестоимость станка, так как не знал, насколько часто буду в дальнейшем использовать его.

- Станок должен быть ремонтопригодным, чтобы в процессе эксплуатации не было проблем при замене или ремонте любого узла данного станка.

- Мысли о изготовлении станка появились у меня давно, поэтому я заранее заготовил трехфазный электродвигатель мощностью 500 Вт и 1300 об./мин. и редуктор с передаточным числом 1/25.

Подробно описывать изготовление каждого узла не буду всё и так достаточно понятно на фотографиях. Опишу только важные моменты.

Изготовление начал с рамы, которую выполнил из швеллера 140 мм.

Затем установил на неё (параллельно друг другу) два вала на расстоянии 500 мм.

Ближе валы устанавливать не стал, так как думаю, что это увеличит нагрузку на винт среднего (подвижного) вала и выгибать профильные трубы одинаково будет сложнее, из за короткого хода подвижного вала.

Корпуса для подшипников изготовил из задних мостов автомобиля Москвич 2140, которые нашел у соседа в мастерской. Подшипники в них стоят достаточно мощные – 306. Думаю, в процессе эксплуатации с ними не будет проблем.

Думаю, в процессе эксплуатации с ними не будет проблем.

Средний вал (подвижный) установил ровно посередине между крайними валами.

Приводные звёздочки и цепь — использовал от автомобиля Жигули (классики)

Когда станок был собран, обнаружилась течь масла из редуктора. Разобрав редуктор для устранения течи, я с удивлением обнаружил, что в нём установлена ведомая шестерня из ДЕРЕВА!

Менять редуктор я не стал, просто заменил войлочную набивку в уплотнении, и опытным путём определил максимально допустимое количество масла для заливки в редуктор. Течь была устранена, а вот насколько долго выдержит деревянная шестерня в редукторе, покажет время.

В этом видео, показан станок профилегиб в работе:

Автор самоделки: Геннадий.

Популярные самоделки на нашем сайте

Профилегиб своими руками

Профилегиб своими руками из металлолома

Профилегиб своими руками чертежи

Профилегиб своими руками: чертежи, размеры

Профилегиб своими руками: фото и описание…

Самодельный токарный станок по дереву своими руками

Самодельный токарный станок по дереву своими руками

Самодельный токарный станок по дереву своими руками

Самодельный шлифовальный станок своими руками…

Шлифовальный станок своими руками

Шиномонтажный станок своими руками

Отрезной станок своими руками

Источник

Секционные гибочные станки | Прада Наргеза

Станок для гибки профилей MC150B

Машина для пирамидальной гибки труб и профилей Nargesa MC150B изготовлена из обработанной стали, с двумя тяговыми роликами, закаленной зубчатой передачей. Максимальная мощность для гибки круглой трубы: 2 дюйма или 50 мм.

Максимальная мощность для гибки круглой трубы: 2 дюйма или 50 мм.

Посмотреть продукт

Станок для гибки профилей MC200

Станок для гибки профилей MC200 NARGESA изготовлен из стали, два тяговых ролика, зубчатые передачи, обработаны и ректифицированы. Максимальная возможность гибки круглой трубы: 2” 1/2 дюйма или 63,5 мм.

Посмотреть продукт

Станок для гибки профилей MC400

Гибочный станок MC400 NARGESA изготовлен из стали, имеет три опорных ролика , зубчатые передачи, обработанную и выпрямленную ось. Максимальная возможность гибки круглой трубы: 2” 1/2 дюйма или 63,5 мм.

Посмотреть продукт

Гидравлический станок для гибки профилей MC200H

Гидравлический станок для гибки профилей MC200H NARGESA изготовлен из стали, с двумя тяговыми роликами, зубчатой передачей, обработанной и выпрямленной осью. Максимальная возможность гибки круглой трубы: 3 дюйма или 76,2 мм.

Максимальная возможность гибки круглой трубы: 3 дюйма или 76,2 мм.

Посмотреть продукт

MC650 Станок для гибки профилей и труб

Станок для гибки профилей и труб MC650 NARGESA идеально подходит для изготовления фланцев, теплиц, ограждений, крупных конструкций для строительства и всех типов круглых фигур в различных малых и больших сечениях и трубах. Максимальная возможность гибки круглой трубы: 4 дюйма или 101,6 мм.

Посмотреть продукт

Высокоточный цифровой радиусометр

Высокоточный цифровой радиусометр позволяет пользователю получить прямое и мгновенное считывание внутреннего и внешнего радиуса в диапазоне от 55 до 11 250 миллиметров или от 2 до 443 дюймов.

Посмотреть продукт

Станки для гибки труб и профилей Nargesa с двумя или тремя приводными роликами, гидравлической или механической системой идеально подходят для изготовления всех видов изгибов , изгибов, форм на различных трубах и профилях независимо от используемого материала. , алюминий, нержавеющая сталь, мягкая сталь, медь, оцинкованная труба для изготовления лестниц, трубных спиралей, трубных фланцев, теплиц, перил, столов, стульев, дверей и даже окон.

, алюминий, нержавеющая сталь, мягкая сталь, медь, оцинкованная труба для изготовления лестниц, трубных спиралей, трубных фланцев, теплиц, перил, столов, стульев, дверей и даже окон.

Гидравлические профилегибочные станки обеспечивают точную гибку тавровых профилей, уголков, U-образных профилей, круглых труб и стержней, квадратных стержней и труб, плоского проката. Это тип промышленного оборудования , который предоставит пользователю бесчисленные возможности гибки.

Они изготовлены из сварного и механизированного стального листа, и их основными характеристиками являются прочность, качество отделки и универсальность, что позволяет пользователю выполнять бесчисленное количество круглых форм во всех видах профилей. Станки для гибки профилей и профилей Nargesa высочайшего качества обеспечат точность и прочность, необходимые для вашего проекта.

См. Ниже для получения дополнительной информации о машине изгиба труб и изгибах, которая наилучшим образом соответствует вашим потребностям:

Алюминиевые машины изгиба — индустфлекс

Изгиб.

Наиболее сложные разделы

Наиболее сложные разделы

Гидравлический контроль 0,01 мм Точность

Простой для работы

0,01 мм

. РЯД ОПЦИЙ

- Несомненно надежные станки для гибки алюминия

- До 9 независимых управляемых сервоосей для еще большей универсальности

- Автоматические системы ЧПУ в сочетании с удобным и простым в освоении интерфейсом

- Трехмерное и четырехмерное изгибание

- Сервоэлектрический и сервогидравлический варианты

- Пакет обучения на месте для гарантии того, что ваши инвестиции окупятся

- Инновационная технология экструзионной гибки металла

- Без сомнения, никто не имеет большего опыта в гибке металлических профилей, чем мы!

Машневая емкость

AL-15

(запас или построенный на заказ)

План машины

Tub

100 x 50

4 «x 2»

прямоугольник жесткий путь

80 x 40 x 3

3 «x ½»

квадратная трубка

70

2 ½ «

.

100 x 50

4 «x 2»

Канал Hard Way

75 x 25

3 «x 2»

Секция глаза

Ширость

4 «

Транку 90 x 90

3 ½»

Solar Shading

75mm

3″

Frame sections

60mm

2.36″

Stainless Steel Tube

76.1

3″

AL-25

(запас или построенный на заказ)

Трубка

168 x 3mm

6 «x 1/8»

Прямоугольник Easy Way

125 x 75 x 3

5 «x 3»

125 x 75 x 3

5 «x 3»

125 x 75 x 3

5 «x 3»

125 x 75 x 3

5 «x 3» Прямоугольник Hard Way

125 x 75 x 3

5 «x 3»

квадратная трубка

125

5 «

Канал Easy Way

150 x 75

6″ x 3 «

910004 150 x 75

6″ x 3 «

98

150 x 75

6″ x 3 «9000

150 x 75

6″ x 3 «9000

150 x 75

6″ x 3 «9000 9000

9959 150 x 75

6″. Канал Hard way

Канал Hard way

100 x 50

4 «x 2»

Секция глазинга

125 мм в ширину

5 «

Трупные рельсы. sections

80mm

3.15″

Stainless Steel Tube

114

4″

AL-40

(STOCK OR BUILT TO ORDER)

Tube

219 x 3

8 «x 1/8»

Прямоугольник легкий путь

200 x 50

8 «x 2»

Прямоугольник жесткий путь

150 x 75 x 3

6 «x 3»

квадрат квадрат 150 x 75 x 3

6 «x 3» Трубка

150

6 «

Канал Easy Way

250 x 75 x 5

10″ x 3 «

Тержный путь

200 x 100

8″ x 4 «

9898 Glazing профиль

ширина 150 мм

6 дюймов

Trunk Cant rails

200 x 200

8″

Solar Shading

200mm wide

8″

Frame sections

125

5″

Stainless Steel Tube

168

6 дюймов

Кроме того, из-за деформационного упрочнения для гибки некоторых секций может потребоваться большее усилие. Впоследствии может потребоваться более крупная машина. Эта таблица основана на изгибаемом материале марки T4. Следовательно, более твердые марки или анодированный материал могут нуждаться в цикле термообработки, чтобы их можно было сгибать.

Впоследствии может потребоваться более крупная машина. Эта таблица основана на изгибаемом материале марки T4. Следовательно, более твердые марки или анодированный материал могут нуждаться в цикле термообработки, чтобы их можно было сгибать.

• Большинство секций изогнуты в соответствии с международными стандартами, такими как CE и EN1090

• Лучшими степенями отпуска для формовки являются T0, а также T4

• Большие сечения возможны, только если сечение изогнуто по большему радиусу

• Мы стремитесь согнуть все секции без следов, используя как правильные процедуры, так и подготовку. Однако это может оказаться невозможным для некоторых секций

• Анодированные покрытия практически не обладают эластичностью, поэтому при формировании секции они «трескаются»

ТОЧНО ИЗОГНУТЫЕ ПРОФИЛИ И ПРОФИЛИ

С МАШИНАМИ ДЛЯ ГИБКИ АЛЮМИНИЯ INDUCTAFLEX

Большинство систем направляющих могут изгибаться как по осям X-X, так и по осям Y-Y.

Алюминиевые и стальные профили.

Зазор тележки четко сохранен и не перекручен.

Профили могут быть изогнуты под любым углом, в том числе под довольно сложным углом в 45 градусов. В равной степени овальные и квадратные формы точно формируются за счет использования специально обработанных адаптеров.

МАШИНЫ ДЛЯ ГИБКИ АЛЮМИНИЯ

RANGE AND SPECIFICATIONS

AL-15

Bending force

X-axis

Y/Z-axis resolution

0.01 mm

3 individual driven rollers

1-14 rpm

Расстояние между передними роликами

258–518 мм

Диаметр вала

60 / 80 мм

Длина вала

250 mm

Torque

2470 Nm

Y/Z axis travel distance

255 mm

Hydraulic drive

3.7 kW

Roller drive

Power supply

380 В, 50 Гц, 25 A

Вес

1000 кг

Размер

L x W x H

1249 x 1134 x 1432

AL-25

AL-25

0098 Изгибание силы

X-ось

Y/Z-оси разрешение

0,01 мм

3 индивидуальные ролики

1-14 об/мин

САК ПЕРЕДНЯ.

Диаметр вала

Длина вала

330 мм

4947 нм

Y/Z -расстояние оси

4004

9000 4

9009 9

9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9 0004

9 0004 Y/Z.0098 Hydraulic Drive

9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9 0004

9 0004 Y/Z.0098 Hydraulic Drive

9000 4

9000 4 9000 4

9000 4 9000 4

9000 4 9 0004

9 0004 Y/Z.0098 Hydraulic Drive

9000 4

9000 4 9 0004

9 0004 Y/Z.0098 Hydraulic Drive

Y/Z.0098 Hydraulic Drive

5,5 кВт

Roller Drive

3,7 кВт

Сводка

380 В, 50 Гц, 27 A

. W x H

2037 x 1300 x 1680

AL-40

Сила изгиба

x

Y/Z-оса.0100

1-14 rpm

Front roller distance

400-1100 mm

Shaft diameter

105 mm

Shaft length

330 mm

Torque

4500 Nm

Y/Z Осисной расстояние оси

500 мм

Гидравлический привод

5,5 кВт

Рукоя0100

380 В, 50 Гц, 52 A

Вес

3000 кг

Размер

L x w x H

1855 x 1630 x 1748

Свяжитесь с нами для верхней класса Aluminum Bnend Если вы заинтересованы в одном из наших станков для гибки алюминия, например, в линейке AL, обязательно свяжитесь с нами.

Для соединения элементов можно использовать сварку. При этом необходимо учитывать напряжение, которое будет оказываться на отдельные элементы устройства. Важно, чтобы каркас был устойчивым. Достичь этого можно путем крепления к полу.

Для соединения элементов можно использовать сварку. При этом необходимо учитывать напряжение, которое будет оказываться на отдельные элементы устройства. Важно, чтобы каркас был устойчивым. Достичь этого можно путем крепления к полу. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

В швеллере (если такового нет, подойдет толстая металлическая пластина) просверливается четыре отверстия (парных), за которые будут крепиться обоймы с подшипниками.

В швеллере (если такового нет, подойдет толстая металлическая пластина) просверливается четыре отверстия (парных), за которые будут крепиться обоймы с подшипниками.

Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель. Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие.

При этом толщина диска выбирается с учетом того, что наружные размеры проката точно входят во внутреннее пространство между бортами, которые прочно удерживают изделие. Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию.

Торцы дисков должны плотно помещаться внутри двутаврового профиля и предупреждать его деформацию. Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.

Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.