Профилегибочный станок своими руками чертежи: Профилегиб своими руками – чертежи ручного профилегибочного станка, фото, видео

Содержание

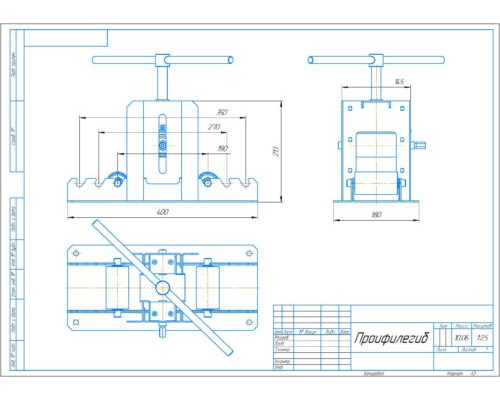

Профилегибочный станок — Чертежи, 3D Модели, Проекты, Гибочные станки

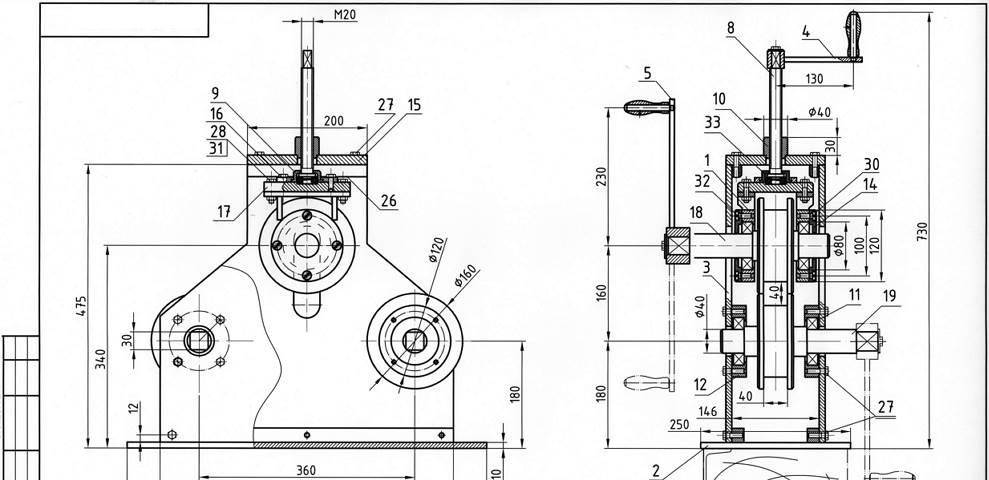

Профилегибочный станок/

Профилегибочный станок/~$орка полная+1.a3~

Профилегибочный станок/~$орка полная+2.a3~

Профилегибочный станок/Вал ведомый/

Профилегибочный станок/Вал ведомый/Вал ведомый.m3d

Профилегибочный станок/Вал ведомый/Сборка вал ведомый.a3d

Профилегибочный станок/Вал Ведущий/

Профилегибочный станок/Вал Ведущий/~$цЕПЬ.m3~

Профилегибочный станок/Вал Ведущий/Вал ведущий.m3d

Профилегибочный станок/Вал Ведущий/Звездочка.m3d

Профилегибочный станок/Вал Ведущий/Стакан задний.m3d

Профилегибочный станок/Вал Ведущий/Стакан.m3d

Профилегибочный станок/Вал Ведущий/цЕПЬ.m3d

Профилегибочный станок/Корпус/

Профилегибочный станок/Корпус/Болт М12х35 вниз.m3d

Профилегибочный станок/Корпус/Болт М12х35 вперед.m3d

Профилегибочный станок/Корпус/Гайка М12.m3d

Профилегибочный станок/Корпус/Корпус.m3d

Профилегибочный станок/Корпус/Основание. m3d

m3d

Профилегибочный станок/Корпус/Ось шарнира.m3d

Профилегибочный станок/Корпус/Пластина корпуса.m3d

Профилегибочный станок/Корпус/Проушина корпуса.m3d

Профилегибочный станок/Корпус/Проушина основания.m3d

Профилегибочный станок/Корпус/ХС-63.m3d

Профилегибочный станок/Ролики/

Профилегибочный станок/Ролики/Втулка резьбовая.m3d

Профилегибочный станок/Ролики/М8х10 вверх.m3d

Профилегибочный станок/Ролики/М8х25 вверх.m3d

Профилегибочный станок/Ролики/М8х25 слева.m3d

Профилегибочный станок/Ролики/М8х25 справа.m3d

Профилегибочный станок/Ролики/Ролик.m3d

Профилегибочный станок/Ролики/Тяга резьбовая.m3d

Профилегибочный станок/Ролики нажимные/

Профилегибочный станок/Ролики нажимные/рОЛИК ВЕРХНИЙ.m3d

Профилегибочный станок/Ролики нажимные/рОЛИК НИЖНИЙ.m3d

Профилегибочный станок/Сборка полная+1.a3d

Профилегибочный станок/Сборка полная+2.a3d

Профилегибочный станок/Узел нажатия/

Профилегибочный станок/Узел нажатия/~$Сборка. cd~

cd~

Профилегибочный станок/Узел нажатия/Вал нажимного ролика.m3d

Профилегибочный станок/Узел нажатия/Вал нажимного ролика.m3d.a3d

Профилегибочный станок/Узел нажатия/Винт -1.m3d

Профилегибочный станок/Узел нажатия/Винт М8х30 слева.m3d

Профилегибочный станок/Узел нажатия/Винт М8х30 справа.m3d

Профилегибочный станок/Узел нажатия/Винт.m3d

Профилегибочный станок/Узел нажатия/Втулка длинная.m3d

Профилегибочный станок/Узел нажатия/Втулка короткая.m3d

Профилегибочный станок/Узел нажатия/Гайка корончатая М16.m3d

Профилегибочный станок/Узел нажатия/Гайка М16.a3d

Профилегибочный станок/Узел нажатия/Гайка М16.m3d

Профилегибочный станок/Узел нажатия/Гайка ходовая.m3d

Профилегибочный станок/Узел нажатия/Деталь.m3d

Профилегибочный станок/Узел нажатия/Нижняя опора винта.a3d

Профилегибочный станок/Узел нажатия/нижняя опора винта.m3d

Профилегибочный станок/Узел нажатия/Пластина направляющая.m3d

Профилегибочный станок/Узел нажатия/Подшипние упорный. m3d

m3d

Профилегибочный станок/Узел нажатия/Подшипник радиальный.m3d

Профилегибочный станок/Узел нажатия/Рычаг.m3d

Профилегибочный станок/Узел нажатия/Сборка в корпус 1.a3d

Профилегибочный станок/Узел нажатия/Сборка Вал ведущий.a3d

Профилегибочный станок/Узел нажатия/Стакан нажимного ролика.m3d

Профилегибочный станок/Узел нажатия/Стяжка.m3d

Профилегибочный станок/Узел нажатия/Шайба 17х17х4.m3d

Профилегибочный станок/Узел нажатия/Шайба 44х18х4.m3d

Парник из поликарбоната своими руками: мастер-класс, фото, чертежи

Парник мечта многих огородников. Но покупные конструкции зачастую не отвечают всем требованиям: то по размеру не подходят, то цена кусается. поэтому ничего не остается, как сделать своими руками. К тому же оказалось, что это и не так уж сложно.

Поликарбонат — это основной материал, из которого будет сделан парник. Нам потребуется один лист размером 12 х 2,1 м. При построении конструкции нужно учитывать, что стандартная ширина поликарбоната составляет 2,1 м, поэтому все рассчеты делаются, исходя из нее.

Вам понадобится для изготовления парника из поликарбоната

Обязательно: • сварочный аппарат • лист поликарбоната 12×2,1 м • дрель • болгарка • профильная труба 25×25 мм • саморезы с пресс-шайбой • цепочка 8 м • ручки 8 шт. • перчатки • скотч • краска по ржавчине • дверные ручки 12 шт.

Желательно:

• шуруповерт • профилегибочный станок • уплотнитель для дверей и окон.

Определившись с размерами грядки, на которой будет стоять ваш парник, а также исходя из размеров поликарбоната, нарезаем профильную трубу при помощи болгарки. Теперь можем приступать к самой ответственной части процесса — варке каркаса.

чертеж парника

Делаем каркас для парника из поликарбоната

Ширина моей грядки составляет 0,9 м, а длина — 4,3 м, из этих данных и будем исходить. Нижний контур конструкции сделаем двойной.

Начнем с того, что сварим боковину контура. Расположим две обрезанные по размеру профильные трубы (А, Б) параллельно друг другу. Их длина должна соответствовать длине вашей теплицы, в моем случае она составляет 4,3 м. С одного из краев между профилями вставляем трубу поменьше (В) и приступаем к сварке. Приварив меньшую трубу и таким образом соединив между собой два профиля одинаковой длины, обработаем швы от сварки при помощи болгарки. То же самое проделаем с другой стороны, приварив вторую малую трубу (Г). В итоге у нас получился очень вытянутый прямоугольник.

Их длина должна соответствовать длине вашей теплицы, в моем случае она составляет 4,3 м. С одного из краев между профилями вставляем трубу поменьше (В) и приступаем к сварке. Приварив меньшую трубу и таким образом соединив между собой два профиля одинаковой длины, обработаем швы от сварки при помощи болгарки. То же самое проделаем с другой стороны, приварив вторую малую трубу (Г). В итоге у нас получился очень вытянутый прямоугольник.

Теперь вам необходимо найти и отметить середину конструкции парника. Отступите по 10 см в обе стороны от середины и в этих местах приварите по малому профилю (Д и Е). Таким образом, расстояние между ними должно быть 20 см.

По центру между профилями В и Д приварите еще одну малую трубу Ж. То же самое сделайте между профилями Е и Г, приварив между ними профиль 3.

Сделаем еще один такой «прямоугольник» — это будет вторая боковина контура.

После этого возьмем еще одну подготовленную профильную трубу длиной, равной ширине будущего парника (в данном случае 0,9 м).

Поставив прямоугольники вертикально, расположим трубу между ними и приварим ее к нижнему краю. Еще одну трубу приварим к верхнему краю. То же самое проделаем с другой стороны конструкции. У нас получилось «дно» парника.

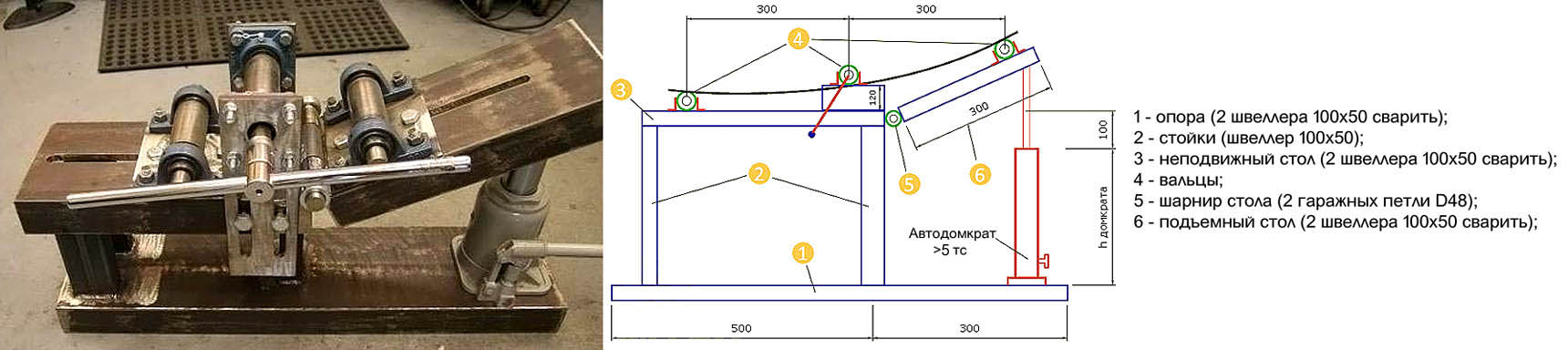

Устанавливаем дуги для парника

Если хотите, чтобы ваш парник из поликарбоната был качественным и прослужил долго, лучше приобрести профилегибочный станок или сделать по чертежам как описано у нас, с помощью которого можно сгибать трубы.

Если вы не можете это себе позволить, предлагаю вам другой способ. Металлическую трубу можно согнуть в дугу, сделав на ней неглубокие надрезы на расстоянии 10 см друг от друга. Всего из профильной трубы необходимо изготовить восемь дуг. Я воспользовался профилегибочным станком, который у меня уже был.

Две дуги привариваем по краям конструкции и еще две — посередине каркаса, как раз в тех местах, где находятся малые профили (на расстоянии 20 см). То есть таким образом, чтобы расстояние между этими дугами было тоже равно 20 см.

Снова мысленно делим каркас пополам — справа находятся две дуги и слева тоже две. Две дуги, которые находятся справа, нужно соединить двумя профилями в верхней части. Для этого ищем середину у каждой из дуг, отступаем от нее на 10 см вправо и привариваем профиль. Затем отступаем от середины дуг на 10 см влево и привариваем второй профиль. Все те же действия проделываем со второй половиной каркаса

Теперь не соединенными остались только две центральные дуги, расположенные на расстоянии 20 см. Их тоже прикрепим друг к другу короткими отрезками профиля.

Делаем дверцы для парника из поликарбоната

У вас должны остаться четыре незадействованные дуги. Вот ими-то мы сейчас и займемся. Сделаем из них дверцы. Для этого разрезаем дуги пополам болгаркой и начинаем их подгонять под размер проема. Обратите внимание на то, что полудуги не должны плотно прилегать к каркасу, иначе вам впоследствии будет сложно открывать и закрывать парник.

На этом этапе работ придется позвать помощника, поскольку в одиночку произвести все манипуляции будет проблематично.

Две полудуги приставляем к сторонам проема парника и измеряем расстояние между ними (всего у парника четыре проема). Незабываем оставить зазор между дверцей и дугой (примерно 2 мм)! По замерам нарезаем профиль и привариваем эти детали к полудугам, соединив их сначала сверху, а потом снизу. Всего у вас должно получиться четыре дверцы.

Чтобы дверцы можно было открывать, необходима сделать что-то вроде петель. Для этого ставим раму двери в проем, с обеих сторон отступаем от верхнего края по 4 — 5 см. В отмеченных местах делаем сквозные отверстия (через полудугу дверцы и дугу каркаса) диаметром 8 мм. Затем вставляем в них по прутку диаметром 8 мм. Теперь дверцы могут открываться.

Каркас парника полностью готов, так что самое время покрыть его специальной краской, которая не даст конструкции заржаветь. Цвет можете выбрать любой. После окраски надо дать время конструкции, чтобы она как следует просохла. Только после этого мы можем приступать к обкручиванию каркаса.

Покрытие для парника из поликарбоната

Нарезаем лист поликарбоната сегментами по размерам уже готовой конструкции и начинаем обкручивать каркас.

Для крепления листов используем саморезы с пресс-шайбой размером 4,2×19 мм. Причем все сделанные надрезы на поликарбонате заклеиваем скотчем, для того чтобы исключить попадание влаги внутрь сот.

А в местах, где стыковка поликарбоната пилучилась неплотная, приклеиваем уплотнитель для дверей и окон.

На каждой дверце устанавливаем по две ручки, а также привариваем по две на торцах для удобной транспортировки конструкции.

Последний штрих по изготовлению парника из поликарбоната

Для того чтобы дверцы можно было зафиксировать в открытом положении, воспользуемся очень простым приемом. С торцов теплицы установите по двухметровой профильной трубе так. чтобы они располагались перпендикулярно поверхности земли. На концах этих труб закрепим саморезом цепь длиной 2 м. На крыльях теплицы также прикрепим по саморезу. Затем, отпилив у них шляпки, получим штырьки, за которые можно цеплять цепь и таким образом фиксировать дверцы в открытом положении.

Ход работ по изготовлению парника из поликарбоната

1. Свариваем боковину контура;

2. Свариваем «дно» парника из поликарбонат;

3. Делаем дуги на станке;

4. Соединяем дуги профилем;

5. Соединяем центральные дуги;

6. Устанавливаем дверцы на каркас;

7. Дверцы должны свободно открываться;

8. Обкручиваем каркас поликарбонатом;

9. Листы крепим при помощи саморезов;

10. Система фиксации дверей.

Парник из поликарбоната своими руками видео

парник

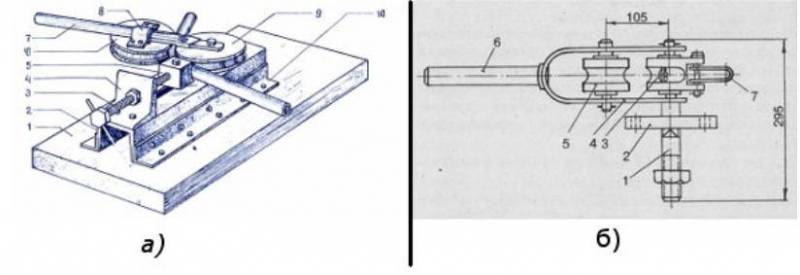

Профилегибочная машина Руководство по проектированию компонентов из листового металла

Людям, не знакомым с профилированием, обычно требуется некоторая информация о возможностях и ограничениях машин — даже людям, которые регулярно работают в профилировании листового металла. Есть причина, по которой квалифицированные инженеры по опалубке являются желанным ресурсом — это сложный материал.

Есть причина, по которой квалифицированные инженеры по опалубке являются желанным ресурсом — это сложный материал.

Если вы хотите успешно начать свой проект, вам, вероятно, следует знать… Что может обрабатывать профилегибочная машина? Большинство людей понимают, что толщина материала является важным фактором, но это только начало.

Руководство по проектированию профилегибочного оборудования: с чем может справиться машина?

В процессе профилирования полоса металла подается через ряд сопряженных валков, которые устанавливаются на валы профилирующих клетей прокатного стана. Если требуется предварительное формование компонентов (отверстия, пазы, вырезы, выступы и т. д.), вашему производителю потребуется пробивной пресс или другое оборудование. Некоторые функции лучше вводить до формирования , тогда как другие можно обрабатывать после формирования.

Если компонент изготавливается из рулонных полос (в отличие от заготовок или предварительно нарезанных полос), линия формования рулонов обычно включает в себя отрезной пресс или пилу. Способность линии профилирования – устройства подачи рулонов и оборудования для предварительной пробивки, профилировочного станка и отрезного оборудования – работать с вашими компонентами зависит от многих факторов. Если мы посмотрим просто на профиль (поперечное сечение) только конструкции компонента, ключевые факторы включают в себя:

Способность линии профилирования – устройства подачи рулонов и оборудования для предварительной пробивки, профилировочного станка и отрезного оборудования – работать с вашими компонентами зависит от многих факторов. Если мы посмотрим просто на профиль (поперечное сечение) только конструкции компонента, ключевые факторы включают в себя:

- Толщина материала

- Тип материала

- Размер профиля

- Сложность профиля

Давайте рассмотрим некоторые типичные конструктивные характеристики профилегибочной машины. Соответствие между конструкцией компонента и способностью профилегибочного станка (или стана) формовать ваш компонент зависит от следующих характеристик:

- Диаметр вала валка

- Полость вала валка

- Расстояние между валами валков (в частности, по вертикали)

- Количество формовочных станций

- Отрезное оборудование

1.

Толщина материала

Толщина материала

Как правило, по мере увеличения толщины материала , вам понадобится больший диаметр вала валка для мельницы. Например, Dahlstrom может формовать материал толщиной от 0,012 дюйма до 0,200 дюйма, используя станы с диаметром вала валков от 1,500 дюйма до 2,563 дюйма.

При этом, если детали из листового металла имеют мало изгибов или очень узкие, диаметр вала не обязательно должен быть таким большим, как обычно требуется.

2. Тип материала

Влияет ли металлический сплав на пределы толщины прокатки? Вы держите пари.

Возможности оборудования для прокатки профилей обычно измеряются его характеристиками при работе с низкоуглеродистой сталью, которая имеет относительно низкий предел текучести. Так в целом по мере увеличения предела текучести материала снижается уровень сложности профиля, с которым может справиться конкретная машина.

Материалы с более высоким пределом текучести и большей упругостью (нержавеющая сталь, конструкционная сталь, сталь HSLA и т. д.) требуют больше усилий для формирования. Материалы с низким пределом текучести и меньшей упругостью (металлы, включая алюминий, красные металлы, такие как бронза, латунь, медь и т. д.), как правило, требуют меньше работы.

д.) требуют больше усилий для формирования. Материалы с низким пределом текучести и меньшей упругостью (металлы, включая алюминий, красные металлы, такие как бронза, латунь, медь и т. д.), как правило, требуют меньше работы.

Не только это, но также очень важно, чтобы формовочная машина обладала тоннажем (усилием), необходимым для отрежьте вашу часть от в конце строки. Чтобы гарантировать успех, вам необходимо знать диапазон предела текучести материала. На полосу из нержавеющей стали может потребоваться в два раза больше усилия, чем на полосу из мягкой стали такой же длины, поэтому не забывайте об этом при разговоре с потенциальными поставщиками.

3. Размер компонента

Размер компонента также играет роль в определении того, может ли он работать на данной линии прокатки. Это зависит от подрядчика, поэтому не думайте, что ваш компонент подходит для всех.

Перед формовкой важным фактором является ширина металлической полосы, необходимой для изготовления вашего профиля. Если ширина полосы меньше, чем ширина ролика валов, профиль является кандидатом для запуска на линии.

Если ширина полосы меньше, чем ширина ролика валов, профиль является кандидатом для запуска на линии.

Во время и до формирования профиля окончательная высота профиля должна быть несколько меньше расстояния между вертикальными валами. В противном случае мельница не сможет успешно запустить ваш профиль. И не забывайте, что по мере того, как форма профиля становится выше, количество формовочных станций, необходимых для производства этого компонента, увеличивается.

4. Насколько сложен профиль?

Чем больше изгибов, тем больше сила.

Сложность поперечного сечения компонента является еще одним соображением при сочетании возможностей валкового прокатного стана с производством конкретного компонента.

Как правило, чем больше изгибов имеет профиль и чем более драматичны эти углы изгиба , тем больше станций формовки вам потребуется. Одним крайним примером может быть угловой профиль с относительно короткими ногами (одна 9угол изгиба 0°), требующий лишь нескольких проходов инструмента. На другом конце спектра будет сложный профиль с 12 или более изгибами, включая кромочные (180°) изгибы, требующие не менее 20 проходов инструментов и формовочных станций.

На другом конце спектра будет сложный профиль с 12 или более изгибами, включая кромочные (180°) изгибы, требующие не менее 20 проходов инструментов и формовочных станций.

Количество изгибов в вашем компоненте в конечном счете определит конструкцию инструмента для профилирования и связанные с этим затраты.

Результаты могут различаться

Прокатка листового металла эффективно сводится к объему работы, требуемому на станцию, как зависит от толщины материала + типа металла + формы детали + размера детали в зависимости от физического состава профилегибочной машины.

Конечно, заказчик не обязан знать каждую мельчайшую деталь о том, как листопрокатные компании производят металлообработку. Но очень важно убедиться, что ваш партнер по формованию профилей имеет возможность машины делать то, что вам нужно.

Некоторые профилегибочные компании специализируются на толстых изделиях из тяжелых металлов. Кроме того, есть компании, которые работают только над более мелкими, легкими и быстрыми вещами. Другие балуются на обоих концах спектра и во всем, что между ними.

Другие балуются на обоих концах спектра и во всем, что между ними.

Некоторые машины настроены только для создания очень специфического профиля. Некоторые компании ограничиваются профилированием конструкционного проката из стального листа толщиной в полдюйма. Некоторые компании придерживаются обшивки крыш ультратонкими и очень широкими профилями.

Таким образом, когда вы выбираете партнера по опалубке, все зависит от ваших целей и доступного оборудования.

Настройка для успешной работы с услугами профилирования

Если вы указали деталь с жесткими допусками, мудрый профилировщик настроит линию таким образом, чтобы на станцию приходилось меньше работы. Если это простая структурная часть, мы будем делать больше работы на каждую станцию.

Если у вас есть 20+ проходов, у вас есть возможность создавать более сложные детали .

Узнайте у своего поставщика профилегибочных деталей:

- Типы линий, которые у них есть

- Количество проходов (формирующих станций) на каждой линии

- Ограничения допуска для каждой строки

- Их способность предварительно пробивать отверстия и другие функции с вашей стороны на линии

Когда дело доходит до проектирования профилирования, чем больше информации вы предоставляете производителю, тем больше возможностей у его машин. Чем опытнее инженеры производителя, тем счастливее вы будете.

Чем опытнее инженеры производителя, тем счастливее вы будете.

Но это не означает, что вы должны полностью полагаться на своего поставщика — бесплатная электронная книга ниже поможет вам спроектировать детали с точки зрения технологичности и рентабельности:

(первоначально опубликовано в июле 2020 г. и недавно обновлено).0152 Профилегибочный процесс — это тип прокатки, включающий непрерывное изгибание длинной полосы листового металла (обычно рулонной стали) до желаемого поперечного сечения. Профилирование включает в себя разматывание длинной полосы металла и ее пропускание через несколько рядов роликов, установленных в длинную линию. Он работал при комнатной температуре, отсюда и прозвище «холодный», которое часто опускается. Профилирование при комнатной температуре сохраняет или даже улучшает свойства исходного материала. Полоса проходит через комплекты валков, установленных на последовательных клетях. Процесс холодной прокатки — это процесс гибки, при котором гибка происходит постепенно в несколько этапов от недеформированной полосы до готового профиля на профилегибочной машине. Этот процесс очень интересен для производства листового металла из-за высокой скорости, с которой профиль может производиться профилегибочной машиной. В последние годы высокопрочная сталь стала более распространенной при холодной прокатке. Эти материалы имеют преимущества, но также и недостатки, которые влияют на дизайн процесса. Процесс холодной прокатки является высокоэффективным процессом, используемым для производства профилей для многих применений, например, для транспортных средств, зданий, бытовых машин и т. Д. Поэтому его доля на рынке увеличивается с каждым годом. Процесс холодного проката широко используется в строительстве, автомобильной, железнодорожной, аэрокосмической и других областях. Как своего рода общий металлический каркас в строительстве. качество формовки стали с С-образным профилем особенно важно. Однако по мере того, как форма формовочных изделий становится все более и более сложной, требования к процессу формования становятся все выше и выше. В промышленном производстве технические специалисты также обычно проектируют рулонные цветы методом проб и ошибок. что вызывает большое количество человеческих и финансовых потерь. Холодная прокатка – процесс медленной деформации металла за счет его особой длины профилирования. Передняя часть листа всегда формируется быстрее, чем задняя часть. При холодной прокатке профиль формируют в несколько этапов от недеформированной полосы до готового профиля. Холоднокатаная сталь — это сталь, прокатанная при комнатной температуре, ниже температуры рекристаллизации. Это увеличивает его прочность и твердость и снижает пластичность. Помимо улучшения механических свойств, холодная прокатка позволяет лучше контролировать форму и размеры готового изделия. Холоднокатаная сталь имеет улучшенную чистоту поверхности и более жесткие допуски по сравнению с горячекатаной сталью. каждый набор выполняет только пошаговую часть изгиба до получения желаемого поперечного сечения (профиля). Профилирование идеально подходит для изготовления деталей постоянного профиля большой длины и в больших количествах.

каждый набор выполняет только пошаговую часть изгиба до получения желаемого поперечного сечения (профиля). Профилирование идеально подходит для изготовления деталей постоянного профиля большой длины и в больших количествах. Процесс холодной прокатки:

Многие из вышеперечисленных продуктов уже сегодня изготавливаются из высокопрочной стали, и использование этих материалов, вероятно, будет продолжать расти.

Многие из вышеперечисленных продуктов уже сегодня изготавливаются из высокопрочной стали, и использование этих материалов, вероятно, будет продолжать расти. Холодное формование металла :

Процесс формирования усложняется из-за того, что . формование происходит не только в инструментах, но и между каждой формовочной клетью. При создании инструментов разработчик инструментов должен решить, сколько шагов формирования требует профиль. Количество ступеней зависит от формы поперечного сечения, допуска, толщины и свойств материала. Важно свести к минимуму количество стадий, так как это снижает стоимость машины для холодной прокатки. Тогда процесс может стать конкурентоспособной альтернативой и для меньших объемов производства. Поэтому важно знать, как высокопрочная сталь влияет на количество стадий формовки.

Процесс формирования усложняется из-за того, что . формование происходит не только в инструментах, но и между каждой формовочной клетью. При создании инструментов разработчик инструментов должен решить, сколько шагов формирования требует профиль. Количество ступеней зависит от формы поперечного сечения, допуска, толщины и свойств материала. Важно свести к минимуму количество стадий, так как это снижает стоимость машины для холодной прокатки. Тогда процесс может стать конкурентоспособной альтернативой и для меньших объемов производства. Поэтому важно знать, как высокопрочная сталь влияет на количество стадий формовки. Профилегибочная машина для стального проката: