Проходной токарный резец: Прямой проходной резец – особенности конструкции и применения + Видео

Содержание

Выбор токарного резца

Чтобы обрабатывать детали на токарном станке, необходимо правильно выбирать оснастку. Существуют разные виды токарных резцов, которыми мастер снимает слой материала с вращающейся заготовки. Зависимо от вида используемого инструмента выполняются разные операции относительно обрабатываемой поверхности.

Конструкция токарного резца

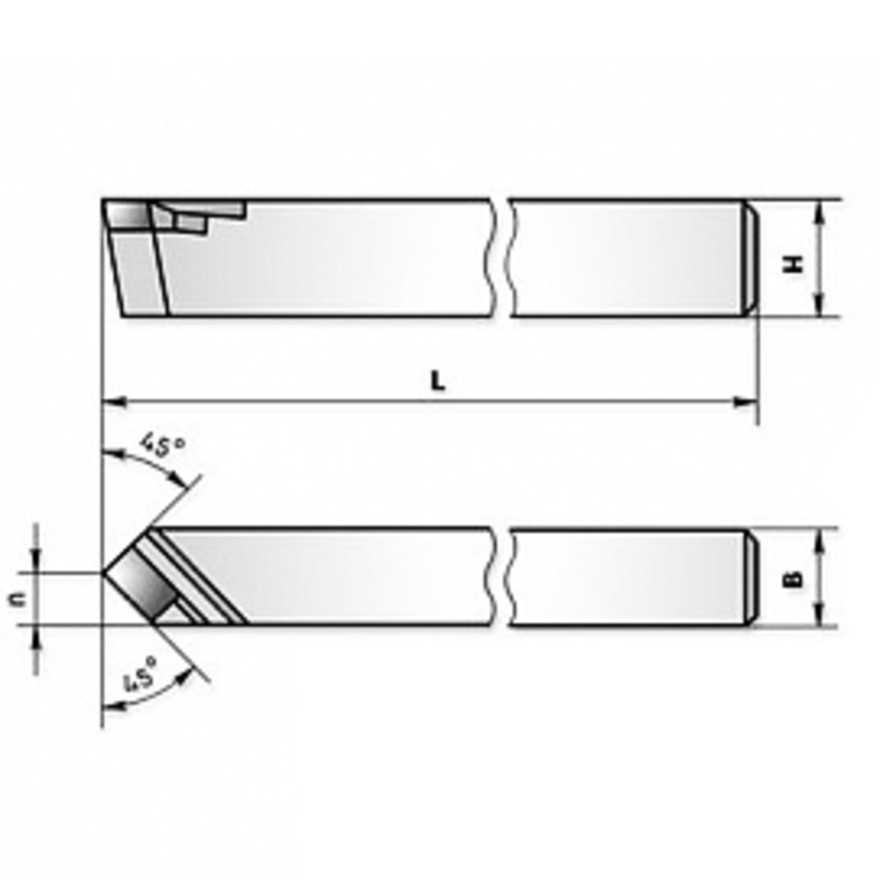

Разные виды резцов для токарного станка различаются формой, наличием дополнительных лезвий, зубьев. Однако общая конструкция остаётся неизменной. Оснастка состоит из двух основных элементов:

- Стержень — второе название «державка». Элемент оснастки, который закрепляется в оборудовании.

- Рабочая часть. Заточенный элемент резца, который соприкасается с заготовкой. Зависимо от особенностей конструкции, пластина, соприкасающаяся с заготовкой, может состоять из множества режущих кромок, рабочих плоскостей.

Работая с оснасткой для токарного оборудования, нельзя забывать про важность углов заточки рабочей части. Всего выделяется три угла, изменение которых повлияет на результат.

Всего выделяется три угла, изменение которых повлияет на результат.

Геометрия резца

Существуют различные разновидности резцов, которые отличаются по размеру, форме державки и количеству плоскостей на рабочей головке. Например, стержень для закрепления оснастки может быть круглым, прямоугольным, квадратным. Рабочий элемент приспособления представляет собой набор поверхностей

— Резцы делятся на правосторонние и левосторонние. Отличие заключается в том, как расположена режущая кромка относительно удерживающей части.

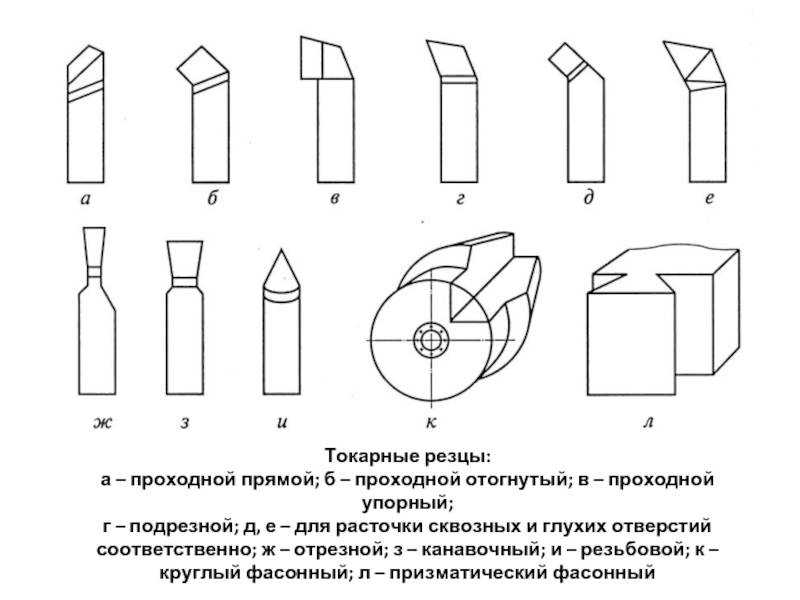

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали. - Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

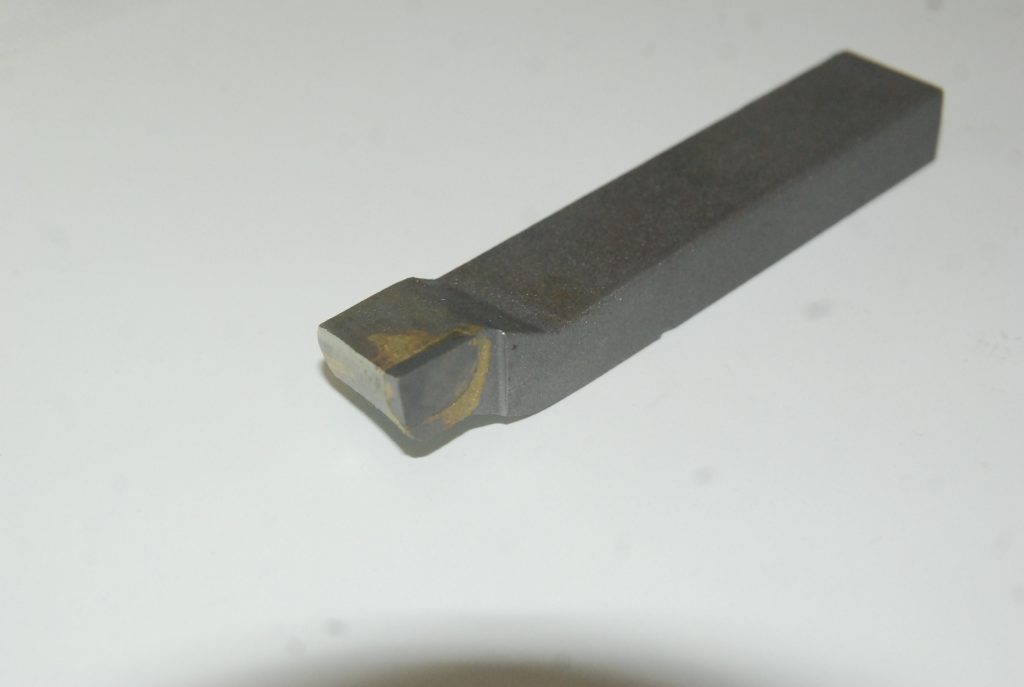

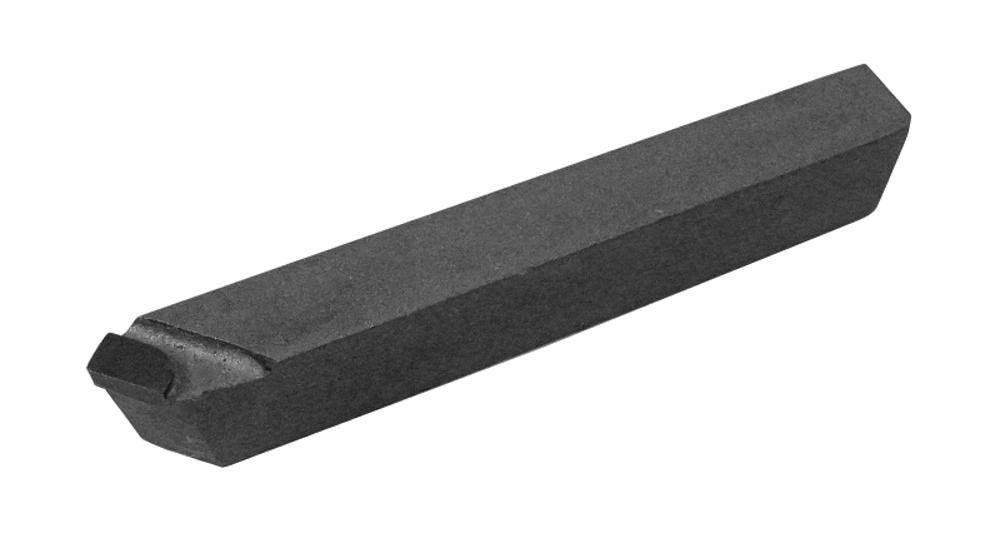

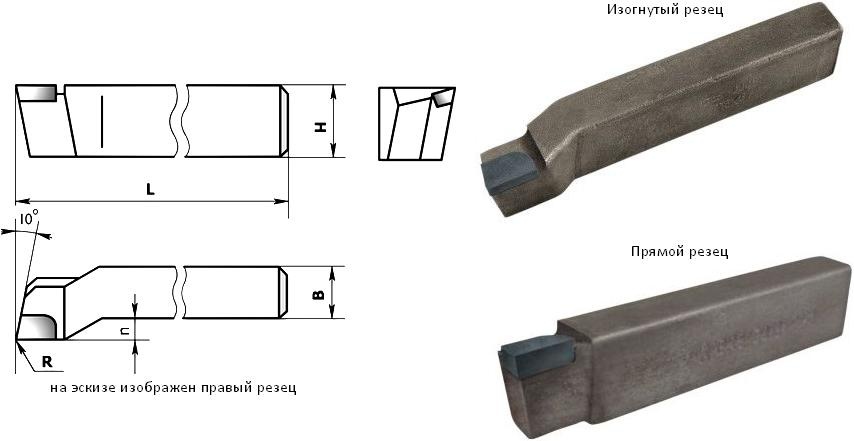

Прямые проходные резцы

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные резцы

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные резцы

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные резцы

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Отрезные резцы

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов.

Резьбонарезные резцы для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные резцы для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные резцы для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные резцы для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Сборные резцы

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Правила заточки резцов по металлу для токарного станка

Заточка токарных резцов — ответственная процедура. При её проведении нужно учитывать особенности оснастки, материал. Заточка рабочего инструмента проводится три этапа:

- Заднюю часть срезают под углом, который идентичен заднему углу удерживающего элемента приспособления.

- Далее работают с тыльной частью рабочей головки.

- Заключительный этап — доводка угла до нужного положения.

Выполнить заточку можно тремя способами:

- Используя круг с абразивным напылением

- Покрывая затачиваемую поверхность химическими средствами.

- Используя специализированное оборудование.

Чтобы не испортить режущий элемент приспособления, сделать её более долговечной, нужно учитывать ряд правил:

- Не пытаться заточить кромку с помощью заточного бруска. Ручными инструментами крайне сложно сделать нужный угол. Нагревание, которое возникает во время трения, ухудшает характеристики рабочей головки оснастки.

- Предпочтительнее выполнять заточку режущей кромки используя систему охлаждения.

- Прежде чем начинать заточку с помощью абразивного круга нужно его проверить. Он должен быть ровным, без сколов, трещин. Во время кручения диск не должен отклоняться в стороны.

Это может вызвать поломку оборудования, порчу режущей кромки.

Это может вызвать поломку оборудования, порчу режущей кромки. - Запрещено удерживать резец на весу. Для этого нужно применять специальный упор. Он устанавливается на расстоянии 5 мм от абразивного круга.

- Чтобы не возникало перегрева материала во время вращения круга, нельзя прижимать оснастку к абразиву. Усилия должны быть минимальны.

- При работе нужно использовать защитные очки, чтобы защитить глаза от попадания металлической стружки.

- Нельзя затачивать одноразовые модели, изготовленные в виде пластин.

- Лучший вариант во время выбора вида абразива, которым покрывается точильный круг — карборунд. Представляет собой абразивную крошку зелёного цвета. Этот материал подходит для заточки твердосплавных режущих пластин. Затачивать углеродистые стали нужно корундовыми кругами.

- Нельзя быстро охлаждать резец после заточки. Это приведёт к нарушению целостности металла.

- Периодически менять точильные камни.

Нельзя забывать про доводку оснастки. Эта технологическая операция позволяет избавиться от сколов, микротрещин, неровностей на лезвии. Чтобы провести доводку, применяется специальное оборудование, на котором закрепляются круги с алмазным напылением. Резец зажимается в тисках, которые перемещаются к заточному кругу с помощью ручки. Используя маховик доводят режущую кромку до финишного состояния.

Токарные резцы необходимы для промышленного оборудования. От вида оснастки зависит то, какой результат получится, какие технологические операции будут доступны. Так как режущие инструменты быстро тупятся, нельзя забывать про заточку. Неправильно обработанная режущая кромка приведёт к браковке поверхности обрабатываемого материала.

Статья составлена на основе информации: https://metalloy.ru/obrabotka/rezka/vidy-tokarnyh-reztsov

Повернуть направо | Cutting Tool Engineering

Практика нарезания резьбы на токарном станке хорошо известна, но часто недостаточно понятна. Инструментальщики предлагают свои рекомендации, как это сделать правильно. Билл Кеннеди Способов изготовления резьбы почти столько же, сколько типов деталей, для которых она требуется. Резьбу можно нарезать плашкой, накатывать, шлифовать, нарезать резьбу или фрезеровать на токарных станках, обрабатывающих центрах или специализированных станках.

В видео Фрэнк Батталья, штатный инженер Kennametal Inc., Латроб, Пенсильвания, дает несколько советов по использованию регулировочных прокладок со вставками для нарезания резьбы для достижения оптимальных результатов.

Первый способ и до сих пор один из самых распространенных способов изготовления резьбы – это токарная обработка на токарном станке. В то время как новые инструментальные технологии могут помочь повысить производительность точения резьбы, производители инструментов говорят, что пристальное внимание к прикладным требованиям операций точения резьбы так же важно для успеха.

В то время как новые инструментальные технологии могут помочь повысить производительность точения резьбы, производители инструментов говорят, что пристальное внимание к прикладным требованиям операций точения резьбы так же важно для успеха.

С точки зрения простой механики, нарезание резьбы предполагает согласование скорости подачи режущего инструмента с желаемым шагом резьбы. Например, для нарезания резьбы с шагом 8 витков на дюйм (tpi) требуется, чтобы инструмент подавал 0,125 дюйма вдоль заготовки каждый раз, когда он вращается.

Стабильные результаты при точении резьбы с постоянным объемом

При точении резьбы с постоянным объемом каждый проход рассчитан на удаление одинакового объема материала при каждом проходе. Цель состоит в том, чтобы поддерживать постоянную нагрузку на режущий инструмент. Формула для расчета постоянного объема гласит, что накопленная глубина после каждого прохода должна равняться начальному DOC, умноженному на квадратный корень из числа проходов.

Например, 8-шаговая наружная резьба имеет глубину 0,0789«. Первый проход должен составлять 25 процентов от 0,0789 дюйма для глубины 0,0197». Согласно формуле, накопленная глубина после второго прохода должна быть 0,0197 дюйма, умноженной на квадратный корень из 2 (второй проход), или 0,0287». Вычитание глубина первого прохода составляет 0,0082 дюйма как глубину, необходимую для достижения глубины 0,0287 дюйма. Затем процесс можно продолжить для последующих проходов.

Хотя этот подход обеспечивает постоянный объем стружки, на практике производители советуют уменьшить первый проход на 20 процентов (до 0,0158 дюйма в этом примере) и добавление уменьшенного количества ко второму проходу (0,0039″ + 0,0082″ = 0,0121″). Это эффективно снижает количество стружки при первом проходе, избегая перегрузки режущей кромки. производительность и улучшить качество деталей.Хотя производители режущего инструмента постоянно внедряют новые материалы и геометрию инструмента, которые позволяют пользователям повысить производительность за счет более агрессивных скоростей резания, подачи и DOC, специализированный характер токарной обработки резьбы ограничивает возможные изменения параметров резания. скорость подачи, необходимая для резьбы 8 витков на дюйм, значительно выше, чем подача от 0,010 до 0,015 дюйма при обычных токарных операциях. быть от 0,002 до 0,004 дюйма по сравнению с минимальным радиусом вершины типичной токарной пластины 0,015 дюйма. А чрезмерно высокие скорости резания выделяют достаточно тепла, чтобы деформировать относительно тонкий наконечник инструмента для нарезания резьбы. В результате точение резьбы обычно включает выполнение нескольких проходов на умеренных скоростях и DOC.

скорость подачи, необходимая для резьбы 8 витков на дюйм, значительно выше, чем подача от 0,010 до 0,015 дюйма при обычных токарных операциях. быть от 0,002 до 0,004 дюйма по сравнению с минимальным радиусом вершины типичной токарной пластины 0,015 дюйма. А чрезмерно высокие скорости резания выделяют достаточно тепла, чтобы деформировать относительно тонкий наконечник инструмента для нарезания резьбы. В результате точение резьбы обычно включает выполнение нескольких проходов на умеренных скоростях и DOC.

Однако простое увеличение количества проходов может привести к обратным результатам. Фрэнк Батталья, штатный инженер Kennametal Inc., Латроб, Пенсильвания, отметил, что нарезание резьбы обычно является одной из последних операций, выполняемых на детали, которая уже может представлять собой значительные затраты времени на обработку. Соответственно, многие магазины придерживаются консервативного подхода, полагая, что большое количество проходов является наиболее безопасным решением. На самом деле разделение глубины резьбы на большое количество проходов приводит к слишком легким DOC, что снижает способность пластины эффективно резать. Кроме того, выполнение большего количества проходов, чем рекомендовано, увеличивает износ инструмента, поскольку режущая кромка проводит слишком много времени в контакте с заготовкой. Контроль над стружкообразованием, который всегда является проблемой при нарезании резьбы, может пострадать, потому что более тонкую стружку труднее сломать, чем более толстую. Наконец, каждый ненужный проход означает увеличение времени цикла.

На самом деле разделение глубины резьбы на большое количество проходов приводит к слишком легким DOC, что снижает способность пластины эффективно резать. Кроме того, выполнение большего количества проходов, чем рекомендовано, увеличивает износ инструмента, поскольку режущая кромка проводит слишком много времени в контакте с заготовкой. Контроль над стружкообразованием, который всегда является проблемой при нарезании резьбы, может пострадать, потому что более тонкую стружку труднее сломать, чем более толстую. Наконец, каждый ненужный проход означает увеличение времени цикла.

В то время как чрезмерный износ инструмента является признаком того, что выполняется слишком много проходов, выкрашивание пластины может указывать на перегрузку инструмента и требовать увеличения количества проходов.

Распределение DOC

Даже когда при точении резьбы используется соответствующее количество проходов, способ распределения общей глубины резьбы между этими проходами остается критическим. Два подхода к распределению DOC — это подача на постоянную глубину, при которой инструмент получает один и тот же DOC при каждом проходе, и подача с постоянным объемом, когда DOC уменьшается на каждом последующем проходе, чтобы поддерживать постоянную нагрузку на инструмент.

Два подхода к распределению DOC — это подача на постоянную глубину, при которой инструмент получает один и тот же DOC при каждом проходе, и подача с постоянным объемом, когда DOC уменьшается на каждом последующем проходе, чтобы поддерживать постоянную нагрузку на инструмент.

Постоянная подача легко программируется; DOC для каждого прохода можно определить, разделив высоту резьбы (разницу между большим и второстепенным диаметрами) на количество проходов. Основным недостатком подхода с постоянной подачей является то, что нагрузка на пластину увеличивается с каждым проходом глубже в форму резьбы, поскольку инструмент последовательно удаляет все большие объемы материала. Страдают срок службы инструмента и качество деталей.

В методе постоянного объема каждый проход рассчитан на удаление одного и того же объема материала. По мере углубления резьбы инструмент получает меньший DOC при каждом последующем проходе. Метод не лишен особых соображений. Удаление того же объема материала при первом проходе, что и при последующих проходах, может привести к перегрузке наконечника инструмента при первом проходе. Чтобы свести к минимуму вероятность перегрузки, производители рекомендуют уменьшать DOC на первом проходе и добавлять степень обжатия на втором проходе.

Чтобы свести к минимуму вероятность перегрузки, производители рекомендуют уменьшать DOC на первом проходе и добавлять степень обжатия на втором проходе.

Соображения, связанные с материалом заготовки, также могут потребовать некоторой корректировки метода постоянного объема. Согласно рекомендациям Kennametal, DOC на последнем проходе должен быть не менее 0,002 дюйма, чтобы избежать наклепа и чрезмерного истирания режущего инструмента, особенно при работе с материалами, склонными к наклепу, такими как нержавеющая сталь.

Угол подачи

Угол, при котором Пластина входит в заготовку, что также играет роль в стойкости инструмента и производительности. самый распространенный метод, самый простой метод для программирования, который приведет к абсолютно худшему сроку службы инструмента и худшему виду резьбы». Пластина режет нос и обе стороны «одновременно при каждом проходе. Пластина изнашивается значительно больше, потому что у вас больше площадь поверхности резания», — сказал он. Стружкодробление также может быть проблемой, поскольку радиальная подача образует V-образную ненаправленную стружку

Стружкодробление также может быть проблемой, поскольку радиальная подача образует V-образную ненаправленную стружку

Сток стружки становится более направленным, а срок службы инструмента увеличивается при подходе с боковой подачей, при котором пластина вставляется в заготовку под углом, соответствующим углу боковой поверхности резьбы, поэтому только одна сторона инструмента выполняет нарезание. Драпирование упомянутой боковой подачи является шагом в правильном направлении, но боковая поверхность инструмента трется о поверхность реза при каждом проходе, потому что она непосредственно выровнена с формой резьбы. «Вы изнашиваете вставку, потому что боковая поверхность не режет, а просто натирает», — сказал он.0003

Истирание боковой поверхности пластины можно свести к минимуму за счет «модифицированной боковой поверхности», при котором пластина входит в заготовку с зазором не менее 1° со стороны инструмента. «Вы по-прежнему получаете тот же профиль резьбы, поскольку пластина на самом деле идет вниз вдоль тех же 60° или любого другого угла боковой поверхности резьбы, но вы не третесь по всей режущей кромке». По словам Дрейпа, подход с модифицированной боковой поверхностью обеспечивает более качественную обработку поверхности и продлевает срок службы инструмента, и его несложно запрограммировать.

По словам Дрейпа, подход с модифицированной боковой поверхностью обеспечивает более качественную обработку поверхности и продлевает срок службы инструмента, и его несложно запрограммировать.

Наилучшим способом компенсации износа инструмента является метод переменной подачи, при котором пластина поочередно делает надрезы с каждой стороны резьбы. Дрейп сказал, что попеременная подача, однако, «самая сложная для программирования». В большинстве случаев подход с модифицированной боковой поверхностью предлагает наилучшее сочетание простоты программирования и срока службы инструмента. диаметр.»Это точно. Вы должны знать правильную глубину и правильную скорость вращения шпинделя, чтобы заставить процесс работать». По его словам, чтобы помочь магазину оптимизировать нарезание резьбы, Vardex предлагает свое программное обеспечение для выбора инструмента для точения резьбы TT Gen. Пользователь может ввести желаемый шаг резьбы, длину и другие параметры, а программное обеспечение предложит решения. «Он может дать вам два решения; он может дать вам 25», — сказал Майор. «Затем он дает вам количество проходов, глубину за проход, скорость и подачу. За 30 секунд вы можете узнать все свои параметры и получить рекомендуемый инструмент».

«Он может дать вам два решения; он может дать вам 25», — сказал Майор. «Затем он дает вам количество проходов, глубину за проход, скорость и подачу. За 30 секунд вы можете узнать все свои параметры и получить рекомендуемый инструмент».

Пластины с укладкой или на кромке

Пластины для нарезания резьбы обычно можно разделить на типы с укладкой или на кромку. Пластинчатые инструменты выглядят как типичные треугольные токарные пластины, но имеют три режущие кромки, предназначенные для точения резьбы. Лежачие вставки удерживаются в горизонтальном положении (широкий размер горизонтально) в держателе с помощью вертикального винта или верхнего зажима. Вставки на кромке доступны в различных конфигурациях, включая треугольные, четырехсторонние, двусторонние и стержнеобразные формы «собачьей кости». Вставки на кромке удерживаются в держателе с помощью горизонтального винта или, для концы и стили «собачья кость», верхний зажим.

Уилл Райт, глобальный менеджер Kennametal по продукции для нарезания резьбы, нарезания канавок и отрезки, сказал, что укладка и нарезка на кромке предлагают свои собственные преимущества в производительности, но его опыт продаж на местах показал ему, что многие магазины «склонны предпочитать только один стиль или другой Это может быть потому, что они всегда использовали определенный стиль в своем магазине, а может быть, это просто то, чему их научили». Он сказал, что любой тип может эффективно нарезать резьбу, отметив, что Kennametal предлагает как инструменты для нарезки LT, так и двухсторонние инструменты для нарезания резьбы Top Notch.0003

Он сказал, что любой тип может эффективно нарезать резьбу, отметив, что Kennametal предлагает как инструменты для нарезки LT, так и двухсторонние инструменты для нарезания резьбы Top Notch.0003

В целом, пластины для укладки хорошо подходят для нарезания резьбы с мелким шагом и большим шагом, в то время как типы с верхним зажимом обеспечивают прочность и жесткость, которые могут облегчить нарезание резьбы с крупным шагом. Стили с верхним зажимом также легко модифицировать для изготовления нестандартных форм резьбы. Райт сказал, что создание таких «индивидуальных решений» становится важной частью усилий производителей инструментов в области токарной обработки резьбы. угол спирали резьбы.Угол выравнивает боковой зазор, сводя к минимуму трение боковых сторон пластины и уменьшая отрицательный вход инструмента в разрез.Стандартные шайбы обеспечивают наклон около 1,5°.Угол шайб варьируется в зависимости от шага резьбы и диаметра заготовки; производители предоставляют таблицы и формулы для определения подходящей прокладки для конкретной резьбы. 0003

0003

Пластины Laydown обычно имеют три режущие кромки. Переворачивание некоторых вставок представляет собой еще три ребра, которые могут давать резьбу противоположной стороны по сравнению с первой стороной. Недавно компания Vardex представила пластину для нарезания резьбы с укладкой, которая имеет кромки с обеих сторон пластины, всего шесть. Специальная наковальня Vardex, поставляемая с пластинами, позволяет использовать их в стандартных правых державках для нарезания правой резьбы всеми шестью кромками. Режущие кромки по обеим сторонам пластины смещены, чтобы предотвратить их повреждение от схода стружки.

Дрейп из Horn USA отметил, что кромочные вставки имеют спираль и рельефы, встроенные в саму вставку, что делает ненужными прокладки. Он добавил, что пластины Horn USA для нарезания резьбы на кромке подходят к держателям компании для нарезания канавок. «Резьба — это канавка; это просто спиральная канавка», — сказал он. Конфигурация канавки дает преимущество в том, что «если вам нужно навернуть резьбу между плечами, вы, возможно, не сможете завершить ее с укладкой». системы», — сказал Дрейп. Конфигурация резьбонарезных вставок на кромке в держателях для нарезки канавок обеспечивает зазор, позволяющий проворачивать резьбу между буртиками.

системы», — сказал Дрейп. Конфигурация резьбонарезных вставок на кромке в держателях для нарезки канавок обеспечивает зазор, позволяющий проворачивать резьбу между буртиками.

Частичный или полный

Стремясь удовлетворить различные потребности механических мастерских в объемах производства, производители инструментов предлагают резьбонарезные пластины в конфигурациях с частичным и полным профилем.

Полнопрофильная вставка предназначена для изготовления законченной версии резьбы с определенным шагом. Когда кромка, срезающая профиль резьбы, достигает желаемой глубины (малого диаметра), вторичная кромка срезает внешний, или большой, диаметр формы резьбы. Пластины с неполным профилем, напротив, не имеют вторичной кромки и не обрабатывают основной диаметр.

Патрик Нельс, менеджер по продуктам индексируемых программ, Walter USA Inc., Ваукеша, Висконсин, сказал, что полнопрофильный инструмент контролирует глубину резьбы «очень точно.

С другой стороны, пластины с неполным профилем обеспечивают гибкость, которая может потребоваться цеху для обработки различные шаги резьбы с одной и той же пластиной. Пластины с неполным профилем можно легко модифицировать для получения нестандартных форм резьбы. Компромиссом для повышения гибкости может быть необходимость выполнения операции чистовой обработки или удаления заусенцев на большем диаметре резьбы. Кроме того, в некоторых случаях срок службы инструмента может быть короче, потому что радиус вершины пластины с неполным профилем разработан для получения диапазона шагов резьбы и может быть не оптимальным для определенного профиля резьбы.0003

Пластины с неполным профилем можно легко модифицировать для получения нестандартных форм резьбы. Компромиссом для повышения гибкости может быть необходимость выполнения операции чистовой обработки или удаления заусенцев на большем диаметре резьбы. Кроме того, в некоторых случаях срок службы инструмента может быть короче, потому что радиус вершины пластины с неполным профилем разработан для получения диапазона шагов резьбы и может быть не оптимальным для определенного профиля резьбы.0003

Повышение производительности с несколькими зубьями

Пластины с несколькими зубьями представляют собой еще одну конфигурацию инструмента, предназначенную для увеличения производительности при токарной обработке резьбы. Инструменты с несколькими зубьями имеют ряд режущих кромок или зубьев, размер которых увеличивается. Начальные зубья постепенно придают резьбе черновую и получистовую форму, а последний зуб доводит резьбу до окончательных размеров.

Майор из Vardex сказал, что многозубчатые вставки позволяют цеху сократить количество проходов, необходимых для нарезания резьбы. «С одним зубом вам может потребоваться от 12 до 16 проходов, чтобы закончить резьбу; с многозубым вы можете сделать это максимум за четыре», — сказал он.

«С одним зубом вам может потребоваться от 12 до 16 проходов, чтобы закончить резьбу; с многозубым вы можете сделать это максимум за четыре», — сказал он.

Майкл Тримбл (Michael Trimble), инженер по режущему инструменту Vardex, рассказал о случае, когда применение пластин для нарезания резьбы позволило преодолеть недостатки настройки и повысить производительность. В мастерской использовали одноточечную пластину для нарезания резьбы на кромке для нарезания двух внутренних резьб на чугунной детали. Установка была неудовлетворительной в отношении стойкости инструмента и приводила к вибрации и плохому качеству поверхности. Во-первых, Vardex преобразовал операцию в одноточечную укладку, что решило проблемы с вибрацией и чистовой обработкой. Позже переход на многозубые резьбонарезные пластины MultiPlus позволил сократить количество проходов, необходимых для операции, с 10 до четырех, сохранив при этом хорошее качество поверхности и увеличив срок службы инструмента на 75 процентов.

Несмотря на явные преимущества в производительности во многих случаях, следует отметить, что многозубый инструмент создает более высокие силы резания, что может создать проблему при работе с менее жесткими деталями и установками и станками с меньшей мощностью. Конструкция инструмента исключает возможность обработки до уступа, а его дополнительная длина может быть недостатком, если пространство для биения на конце детали ограничено. При использовании многозубых резьбовых пластин важно следовать рекомендациям DOC, чтобы каждая режущая кромка работала так, как задумано. Чрезмерный DOC приведет к износу или поломке первого зуба, в то время как слишком легкая резка сведет к минимуму эффект первого зуба, что потребует большего количества проходов и сведет на нет преимущества многозубого инструмента.

Конструкция инструмента исключает возможность обработки до уступа, а его дополнительная длина может быть недостатком, если пространство для биения на конце детали ограничено. При использовании многозубых резьбовых пластин важно следовать рекомендациям DOC, чтобы каждая режущая кромка работала так, как задумано. Чрезмерный DOC приведет к износу или поломке первого зуба, в то время как слишком легкая резка сведет к минимуму эффект первого зуба, что потребует большего количества проходов и сведет на нет преимущества многозубого инструмента.

Режущая кромка

Батталья из Kennametal заявил, что оптимальные характеристики при токарной обработке резьбы достигаются за счет применения пластин с PVD-покрытием и малой равномерной подготовкой кромки (менее 0,001 дюйма), что минимизирует силы резания. часть положительная, хотя нейтральный стиль/стили управления стружкодроблением могут подходить для некоторых операций по стали и чугуну.Подложка инструмента должна быть прочной, чтобы выдерживать более низкие скорости резания (возможно, на 25 процентов ниже, чем при обычной токарной обработке) и высокие скорости подачи, характерные для нарезания резьбы. Однако скорость резания должна быть достаточно высокой, чтобы предотвратить нарост на кромке.По мере увеличения скорости резания способность инструмента выдерживать нагрев и избегать деформации становится все более важной.

Однако скорость резания должна быть достаточно высокой, чтобы предотвратить нарост на кромке.По мере увеличения скорости резания способность инструмента выдерживать нагрев и избегать деформации становится все более важной.

Независимо от материала инструмента или геометрии, точение резьбы требует постоянной балансировки параметров резания в рамках ограничений, налагаемых характером резьбонарезных операций.

Об авторе : Билл Кеннеди из Латроба, штат Пенсильвания, является редактором журнала Cutting Tool Engineering. У него обширный опыт работы техническим писателем.

10 Уловки со следами от инструментов — деревянная чаша

Удаление следов от инструментов? Какая разница? Я очень хорошо помню свои ранние чаши. Гордость и радость от простого создания формы, напоминающей чашу, намного превышают необходимость возиться с идеально гладкой поверхностью.

Время шло, эти надоедливые следы от инструментов, канавки, холмы, долины и случайные выбоины требовали устранения. Мои миски выглядели не так привлекательно из-за непреднамеренной текстуры следов инструментов на поверхности. На самом деле, из-за этих следов инструментов мои чаши выглядели любительскими и незаконченными.

Мои миски выглядели не так привлекательно из-за непреднамеренной текстуры следов инструментов на поверхности. На самом деле, из-за этих следов инструментов мои чаши выглядели любительскими и незаконченными.

Используя качественный источник света, посветите сбоку на деревянную поверхность чаши. Делая это, вы будете более точно видеть следы инструментов и дефекты на вашей деревянной чаше. Свет токарного станка хорошего качества чрезвычайно важен.

Прежде чем я смог исправить проблемы со следами от инструментов, мне нужно было лучше понять, как создавались эти следы от инструментов и канавки в моих чашах.

Вот что я узнал: что происходит и как исправить проблемы. Я надеюсь, что эти советы о том, как понять и удалить следы инструментов и канавки, также помогут улучшить внешний вид ваших чаш.

Следы инструмента Причины

1. Долото чаши

Большинства следов инструмента можно избежать, изменив способ использования выдалбливания чаши и других инструментов. Как вы, наверное, уже знаете, «езда по фаске» — это священная фраза в токарной обработке чаш, да и во всей токарной обработке дерева, если уж на то пошло.

Как вы, наверное, уже знаете, «езда по фаске» — это священная фраза в токарной обработке чаш, да и во всей токарной обработке дерева, если уж на то пошло.

Рабочий конец выемки чаши может соприкасаться с деревянной поверхностью чаши только тремя способами: трение о пятку, касание фаски с чистым срезом с опорой или контакт кончика с срезом без опоры. Метки инструмента создаются с первым и последним нежелательными параметрами. Чрезмерное трение пятки и контакт наконечника без поддержки скоса составляют большинство всех следов инструмента.

Быстрый способ проверить правильную технику снятия фаски — подняться над работой и посмотреть прямо на инструмент, чтобы проверить его положение. Убедитесь, что инструмент находится именно в том месте, где вы точите, и посмотрите на угол и положение скоса.

Плоская поверхность фаски должна быть почти параллельна поверхности чаши, которую предстоит разрезать, чтобы скос проходил по фаске. Узнайте все о езде по фаске, прочитав «Поездка по фаске — объяснение техники долбления чаши».

Если наконечник направлен на поверхность чаши, а поверхность фаски отклоняется от поверхности чаши, значит, вы не едете по фаске, и позже вам нужно будет удалить следы инструмента.

В этом случае медленно измените угол выдалбливания чаши, перемещая рукоятку до тех пор, пока поверхность фаски не станет почти параллельной поверхности деревянной чаши.

2. Скребок с круглым носом

Скребок с круглым носом может стать спасением, когда нужно обработать труднодоступные внутренние поверхности чаши. Но, как и в случае с чашеобразной выемкой, при неправильном использовании она также может оставить нежелательные следы от инструмента и выемки. Скребок также может создавать эффектные выбоины, для исправления которых требуется дополнительное обтачивание и удаление материала.

Я использую тяжелый и прочный круглый скребок, а также несколько меньших круглых скребков, когда я удаляю следы тонкого инструмента. Я обнаружил, что этот скребок отлично работает и плавно удаляет следы из-за его размера и массы.

Круглые скребки работают лучше всего, когда режущая кромка находится по центру, а скребок наклонен под углом. Если режущая кромка оказывается выше или ниже центра, скребок стремится захватить и вырвать материал.

Установка подручника на точную высоту должна выполняться осторожно при выключенном токарном станке. Это даст вам время точно определить центральную линию разреза. Если трудно определить центральную точку, поднимите заднюю бабку и используйте кончик центральной опоры в качестве ориентира.

Ознакомьтесь с этой статьей, чтобы узнать все о подручнике для токарного станка по дереву.

Я поднимаю подручник немного выше центра, поэтому, когда я использую скребок, он немного наклонен вниз. Поскольку древесина вращается сверху вниз, если скребок по какой-либо причине зацепится, он будет отброшен из-за этого небольшого угла наклона вниз. Режущая кромка, хотя и направлена вниз, все еще режет в центральной точке.

При наклоне скребка, удерживая его плотно на наборе инструментов, создается режущее действие, которое точно сбривает очень тонкие точные участки. Вы узнаете, что это работает, когда стружка, сходящая с токарного станка, представляет собой тонкие тонкие волокна, похожие на волоски.

Вы узнаете, что это работает, когда стружка, сходящая с токарного станка, представляет собой тонкие тонкие волокна, похожие на волоски.

Прочтите эту подробную статью, в которой далее объясняется, как воспользоваться многочисленными преимуществами скребка с круглым носом.

Если скребок направлен вверх, а не плоско посередине или слегка вниз, защелка вобьет инструмент в древесину и сделает неприятный надрыв или выемку.

3. Острота инструмента

Это может показаться очевидным, но я могу сказать вам по опыту, что забывание заточить инструменты также является важным фактором в отметинах инструмента.

Больше, чем… ну, много раз я точил и делал не очень гладкие поверхности на моей чаше, только чтобы обнаружить, что мою выемку чаши нужно заточить. Это действительно момент, когда я возвращаюсь к токарному станку, и следующий резкий рез заставляет древесину мягко резаться и ощущаться как кусок мыла, с которого без усилий отрываются большие фигурные стружки.

Тупые инструменты не только плохо режут, но и могут начать полировать поверхность дерева, оставляя некрасивые следы. Поэтому следуйте простому правилу: если вы считаете, что ваш инструмент нуждается в заточке, вероятно, это нужно было сделать 10 минут назад.

4. Детали из дерева

Каждая порода дерева точится по-разному и имеет разные характеристики резания. Я точил древесину, которая оставляет следы от инструментов, независимо от того, насколько идеально я пытаюсь сгладить фаску, и я точил древесину, которая так хорошо взаимодействует, что я думаю, что я мог бы ткнуть в нее ржавой плоской отверткой и сделать чашу с гладкой поверхностью. .

Помимо характеристик данного вида, необходимо учитывать и структурные аспекты. Когда стенки чаши становятся тонкими, древесина может изгибаться, в результате чего одна сторона отрывается от выемки чаши, а противоположная сторона ударяет по инструменту. Это, очевидно, оставит следы.

Чтобы уменьшить шлепанье тонких стенок, всегда сначала обрабатывайте верхний тонкостенный край чаши. Как только тонкая область будет завершена, приступайте к удалению дополнительного материала внутренней чаши. Никогда не возвращайтесь к тонкой области, потому что она будет сгибаться, а контакт с инструментом обязательно оставит следы инструмента.

Как только тонкая область будет завершена, приступайте к удалению дополнительного материала внутренней чаши. Никогда не возвращайтесь к тонкой области, потому что она будет сгибаться, а контакт с инструментом обязательно оставит следы инструмента.

5. Хитрость с естественным краем

Бывают моменты, особенно с неровным верхним краем чаши с естественным краем, когда нам нужно, так сказать, «резать воздух». Когда крылья чаши с естественным краем разрезаются, а затем проходит открытое пространство между одним крылом и противоположным крылом, это разрезание воздуха.

Важно надежно зафиксировать выемку чаши на подручнике, чтобы сделать эти воздушные пропилы как можно более плавными. Подручник и направляющая рука должны совершать плавные движения на подручнике, не надавливая внутрь.

Если надавить внутрь или двигаться не плавно, на следующем крыле останется более глубокая линия. Ускорение токарного станка, все еще на безопасной скорости, которая не вызывает дополнительной вибрации, сделает эти разрезы более плавными.

Необходимо понимать вибрацию, чтобы устранить следы инструмента. Прочтите эту статью, все о вибрации токарного станка, далее.

Тем не менее, почти неизбежно, что на крылышках чаши с естественными краями останутся следы от инструмента, когда инструмент будет шлепаться. Шлифование — лучшее решение для удаления этих следов инструмента.

Итак, вы освоили приемы работы с инструментами и катаетесь по фаске как босс. Что ж, к сожалению, следы от инструментов все еще могут появляться. Это может быть простое скольжение на подручнике или характер самой древесины.

Исправления следов от инструментов

Ниже приведены конкретные методы борьбы с этими надоедливыми следами от инструментов, которые появляются, несмотря на все ваши усилия по фаске.

6. Ремонт метки инструмента для канавки

Итак, вы получили неприятный улов, и в вашей миске есть канавка. Это случается с каждым в тот или иной момент, не волнуйтесь.

Поскольку большинство ловушек для канавок расположены глубоко, они вырывают древесные волокна, и эти волокна опускаются на поверхность чаши. Шлифовка или полировка небольшого участка не сработает. Узнайте больше о запорах и их причинах, прочитав эту статью.

Шлифовка или полировка небольшого участка не сработает. Узнайте больше о запорах и их причинах, прочитав эту статью.

Область вокруг дивота должна уменьшаться и опускаться до тех пор, пока не будут удалены все разорванные волокна и область дивота снова не станет гладкой. Просто сделайте дополнительные проходы с опорой по затронутой области стены, пока выемка больше не будет видна.

7. Удаление холма

Вот он, кончик вашего пальца немедленно останавливается на этом противном холме на идеальной поверхности чаши. Что делать?

Если есть только небольшой участок со слегка приподнятой поверхностью, не попадайте в ловушку, думая, что еще один проход по стенке чаши позаботится об этом. Что, скорее всего, произойдет, если будет принят этот подход, так это преувеличение площади холма.

Поскольку кромка скошенной кромки повторяет контур поверхности чаши, простой дополнительный проход повторит область холма и удалит больше материала. Вместо этого нам нужно обратиться только к холмистой местности.

Во-первых, начните с идентификации холма. При выключенном токарном станке нащупайте и найдите выступ или край кольца на чаше. Коснитесь кончиком карандаша этой возвышенной области. С карандашом, лежащим на упоре для инструмента, вращайте чашу вручную. Высокая точка может быть только на части или по всей чаше. Пусть карандаш просто отметит самые высокие части.

Расположите подручник как можно ближе к верхней точке, чтобы обеспечить наилучшую опору для выдалбливания чаши. Когда станок включен, карандашная линия должна быть видна.

Эта техника сродни хирургии и требует очень деликатного подхода. Расположите долото чаши, не касаясь поверхности, но скосом, параллельным поверхности. Затем откройте поверхность выемки так, чтобы вся изогнутая режущая кромка и скос были перпендикулярны поверхности чаши. Опять же, пока ничего не режется.

Обратите внимание, что выемка чаши, представленная в виде открытой канавки к чаше, является самым простым способом сделать ужасно глубокий зацеп, если небрежно вдавить ее в древесину. Здесь следует уделить внимание и думать об этом как о нанохирургии, а не как о традиционном повороте чаши.

Здесь следует уделить внимание и думать об этом как о нанохирургии, а не как о традиционном повороте чаши.

Чтобы убрать холм, вы будете делать крошечные микропереходы слева от карандашной отметки вправо через карандашную отметку, больше нигде. По сути, вы будете сбривать холм за несколько проходов.

Первый проход может ни к чему не прикасаться. Это хорошо. Аккуратно переместите долото на волосок вперед и плавно проведите поддерживающей рукой прямо по подручнику. Первые контакты, вероятно, будут очень минимальными, а также удалит карандашную линию. Это то, что вы хотите.

Но не останавливайтесь, когда линия карандаша исчезнет. Основание холма тоже нужно сбрить. Когда карандашная линия будет удалена, обязательно сосредоточьтесь на проблемной области. Часто останавливайте токарный станок и ощущайте результат. Холм должен исчезнуть в гладкой окружающей поверхности.

8. От канавок к гладкости

Если небольшие холмы не являются проблемой, а море канавок делает ваш проект больше похожим на деформированную виниловую пластинку, чем на чашу — а это не тот эффект, которого вы добивались — не Не бойтесь, есть исправление.

Как и в предыдущем случае, дальнейшие проходы могут усилить эти канавки. Если свежезаточенная чашеобразная выемка и гладкий конический рез не удаляют прорези, попробуйте этот прием.

Скребковый рез удалит сразу несколько высоких точек, не заглубляя при этом нижние места, и в конечном итоге сделает поверхность гладкой. Для скребкового резания требуется хорошая канавка с острыми краями, поэтому перед тем, как начать, отправляйтесь на станцию заточки.

Расположите острую чашеобразную выемку рукояткой вниз и почти закрытым желобком. Это не косая резка. Это больше похоже на бритье острой бритвой. Когда флейта почти закрыта или обращена к поверхности деревянной чаши, наклоните выемку чаши примерно на 45 градусов.

Если вы готовы выполнить скребковый рез ножницами, прочтите следующую статью. Вам понравятся результаты на вашей чаше.

Подобно проходам для удаления холмов, нам нужно работать по всей поверхности, просто медленно удаляя высокие точки. Это займет несколько проходов и не следует торопиться.

Наблюдайте за верхним краем чаши, когда вы выполняете плавные проходы с опорой на инструмент, и вы увидите, как выступы медленно исчезают. Наблюдение за местом резания инструмента не обеспечивает хорошего угла обзора. Вот почему это отличная привычка смотреть на верхний край чаши, чтобы увидеть поверхность во время резки.

9. Следы инструмента для натирания пятки

Если это не канавки или бороздки, а следы полирующего инструмента, которые портят поверхность вашей чаши, возможно, необходимо заменить или модифицировать выемку чаши.

Гладкие линии с легким блеском — следы полировки, обычно оставляемые пяткой выемки чаши. Когда мы попадаем в узкие места, возможно, мы делаем косой срез и в то же время слишком сильно натираем пятку.

Одним из решений этой проблемы является замена долбяка чаши с другим скошенным углом для определенных мест чаши. У более глубоких чаш особенно возникают проблемы с полировкой, которые обычно возникают в нижней части кривой, ведущей к дну чаши. Долото с микрофаской с более крутым углом может достичь этой области, не оставляя следов от инструмента.

Долото с микрофаской с более крутым углом может достичь этой области, не оставляя следов от инструмента.

Еще один вариант — сделать вторую шлифовку на долото чаши. Это уменьшает площадь скоса в пятке и делает долбленку чаши способной обрабатывать более узкие углы, не оставляя следов от инструмента.

10. Шлифовка

Хорошо, да, шлифовка — это вариант удаления следов инструмента. Я знаю, что некоторым это может показаться табу, особенно тем токарям, которые утверждают, что могут за пять секунд выточить чашу, обрезанную настолько гладко, что любая шлифовка испортит их идеально выточенную поверхность. Для остальных из нас, простых смертных, шлифование — хороший способ выровнять поверхность.

Хитрость в зачистке следов инструмента заключается в том, чтобы не делать это на токарном станке. Да, вы меня слышали, не шлифуйте при работающем станке.

Методы шлифования точеных деревянных чаш включают в себя множество моментов, которые необходимо учитывать, но самая большая проблема заключается в том, чтобы в первую очередь устранить следы инструмента. Точно так же, как попытка исправить случайные холмы или канавки с помощью еще одного прохода, попытка отшлифовать эти области с помощью токарного станка будет шлифовать высокие и низкие места в равной степени, оставляя те же самые высокие и низкие места, но с большим удалением древесины.

Точно так же, как попытка исправить случайные холмы или канавки с помощью еще одного прохода, попытка отшлифовать эти области с помощью токарного станка будет шлифовать высокие и низкие места в равной степени, оставляя те же самые высокие и низкие места, но с большим удалением древесины.

При выключенном токарном станке отшлифуйте древесные волокна в определенных местах с выступами. Я обычно начинаю с наждачной бумаги с зернистостью 120 и смотрю, удалит ли она следы инструмента. Если этого не произойдет, я упаду и начну с зернистости 80.

Используйте ту же философию, что и другие методы, просто сосредоточьтесь на уменьшении выступов и следов инструмента. Как только выступы будут уменьшены, обработайте наждачной бумагой разной зернистости, как описано в руководстве по шлифованию, и быстро появится гладкая поверхность.

Переход от первой «идеальной» миски к первой миске с действительно гладкой поверхностью не произойдет мгновенно. Потребуется время и много чаш, пока вы научитесь диагностировать и устранять каждую конкретную проблему и отметку инструмента, которая возникает.